ANALISA PENGARUH HOT BOX DAN PEMANASAN AWAL PADA SAMBUNGAN SHELL SKIRT UNTUK MENENTUKAN UMUR PAKAI

COKE DRUM

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

Oleh :

CHABIB MUHAMMAD (090401025)

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA M E D A N

ANALISA PENGARUH HOT BOX DAN PEMANASAN AWAL PADA SAMBUNGAN SHELL SKIRT UNTUK MENENTUKAN UMUR PAKAI

COKE DRUM

CHABIB MUHAMMAD NIM. 09 0401 025

Diketahui / Disahkan Disetujui

Ketua Departemen Teknik Mesin Dosen Pembimbing,

Fakultas Teknik – USU

Dr. Ing. Ir. Ikhwansyah Isranuri

NIP. 196412241992111001 NIP.197206102000121001

ANALISA PENGARUH HOT BOX DAN PEMANASAN AWAL PADA SAMBUNGAN SHELL SKIRT UNTUK MENENTUKAN UMUR PAKAI

COKE DRUM

CHABIB MUHAMMAD NIM. 09 0401 025

Telah diperiksa dan disetujui dari hasil seminar Tugas Skripsi Periode ke-676 Tanggal 8 Januari 2014

Disetujui Oleh:

Dosen Pembanding I Dosen Pembanding II

Tulus B. Sitorus, ST. MT.

ANALISA PENGARUH HOT BOX DAN PEMANASAN AWAL PADA SAMBUNGAN SHELL SKIRT UNTUK MENENTUKAN UMUR PAKAI

COKE DRUM

CHABIB MUHAMMAD NIM. 09 0401 025

Telah diperiksa dan disetujui dari hasil seminar Tugas Skripsi Periode ke-676 Tanggal 8 Januari 2014

Disetujui Oleh:

Pembimbing

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

MEDAN

KARTU BIMBINGAN

No : 2050 / TS / 2013

TUGAS SARJANA MAHASISWA

Sub. Program Studi : Konversi Energi

Bidang Tugas : Computational Fluid Dynamic (CFD)

Judul Tugas : Analisa Pengaruh Hot Box dan Pemanasan Awal Pada Sambungan Shell Skirt Coke Drum Untuk Menentukan Umur Pakai Coke Drum

Diberikan Tanggal: 22 Juli 2013 Selesai Tanggal : 12 Desember 2013 Dosen Pembimbing: Dr. Eng Himsar Nama Mhs : Chabib Muhammad

Ambarita, ST, MT Nim : 090401025

No. Tanggal KEGIATAN ASISTENSI BIMBINGAN

Tanda Tangan Dosen Pemb.

1

2

3

4

5

6

7

8

CATATAN

1. Kartu ini harus diperlihatkan kepada dosen Pembimbing setiap Asistensi

2. Kartu ini dijaga bersih dan rapi 3. Kartu ini harus dikembalikan

kedepartemen bila kegiatan Asistensi telah selesai

Diketahui,

KETUA DEPARTEMEN T.MESIN FT USU

DEPARTEMEN TEKNIK MESIN AGENDA : / TS/ 2013 FAKULTAS TEKNIK USU DITERIMA TGL : / / 2013

MEDAN PARAF :

TUGAS SARJANA

NAMA : CHABIB MUHAMMAD

NIM : 090401025

MATA PELAJARAN : COMPUTATIONAL FLUID DYNAMIC (CFD) SPESIFIKASI : Melakukan analisa pengaruh hot box dan

pemanasan awal pada coke drum

Melakukan perhitungan temepratur dan regangan dengan menggunakan perangkat lunak

Melakukan validasi hasil perhitungan numerik dengan eksperimen

DIBERIKAN TANGGAL : 22/07/2013 SELESAI TANGGAL : 12/ 12/ 2013

MEDAN, NOVEMBER 2013

KETUA DEPARTEMEN TEKNIK MESIN, DOSEN PEMBIMBING

Dr.Ing.Ir.Ikhwansyah Isranuri

ABSENSI PEMBANDING BEBAS MAHASISWA

PADA SEMINAR SKRIPSI MAHASISWA

DEPARTEMEN TEKNIK MESIN FT. USU

PERIODE : ke- 676

HARI/TANGGAL : Rabu / 08 Januari 2014

NAMA : Chabib Muhammad

NIM : 090401025

No Nama Mahasiswa Tanda Tangan

Medan, 8 Januari 2014 Ketua Seminar

KATA PENGANTAR

Segala puji beserta syukur kepada Allah SWT Tuhan semesta alam atas segala berkat, rahmat, taufik, serta hidayah-Nya sehingga penulis dapat menyelesaikan skripsi dengan judul “ Pengaruh Hot Box dan Pemanasan Awal Pada Sambungan Shell Skirt untuk Menentukan Umur Pakai Alat Coke Drum”.

Skripsi ini diselesaikan sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik Di Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara

Penulis menyadari bahwa dalam proses penulisan skripsi ini banyak mengalami kendala, namun berkat bantuan, bimbingan, kerjasama dari berbagai pihak sehingga kendala-kendala yang dihadapai tersebut dapat diatasi.

Untuk itu penulis menyampaikan ucapan dan terima kasih kepada :

1. Bapak Dr. Ing. Ikhwansyah Isranuri, selaku Ketua Jurusan dan Ir. Syahril Gultom MT , selaku Sekretaris Jurusan Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara

2. Bapak Dr. Eng. Himsar Ambarita, ST. MT., selaku dosen pembimbing yang telah banyak memberikan ilmu serta motivasi, arahan, dan saran-saran selama menyusun skripsi

3. Bapak Tulus B.Sitorus, ST. MT. dan Bapak Ir. Tugiman MT , selaku dosen pembanding yang telah memberikan saran-saran dalam penyempurnaan skripsi

4. Bapak Masaki Oka, Himsar Ambarita, Mashasi Daimaruya dan Hiroyuki Fujiki yang telah melakukan perhitungan temperatur dan regangan secara eksperimen pada coke drum

5. Kedua orang tua saya Wismar Azial dan Harlina Siregar yang telah memberikan bantuan moral dan moril dalam penyelesaian skripsi ini, serta abangda Indrawan Azhary dan semua keluarga yang telah mendukung 6. Bapak dan Ibu dosen Departemen Teknik Mesin Fakultas Teknik

7. Abangda Munawir Siregar TM 08 yang telah bersedia meluangkan waktu dan memberikan ilmunya kepada penulis dalam menghadapi kesulitan dalam penelitian

8. Kawan-kawan mahasiswa Departemen Teknik Mesin Stambuk 2009, Ary, Indro, Tri, Ramadhan, Wahyu, Hari, Nazar, dan yang lainnya yang tidak bisa disebutkan satu persatu yang telah memberikan semangat dan masukan-masukan dalam menyelesaikan skripsi ini.

Akhrinya, dengan segala kerendahan hati penulis menyadari masih banyak terdapat kekurangan-kekurangan, sehingga penulis mengharapkan adanya saran dan kritik yang membangun untuk penyempurnaan skripsi ini

Medan, 14 Januari 2014

ABSTRAK

Coke drum merupakan salah satu bejana dari delayed coke unit pada kilang minyak yang dalam prosesnya mengalami beban panas berulang tetapi ia tidak didesain untuk beban tersebut. Oleh sebab itu coke drum memiliki umur pakai yang lebih singkat dibandingkan bejana lainnya. Penelitian kali ini berfokus kepada pengaruh hot box dan pemanasan awal pada sambungan badan dan penyangga coke drum, yang merupakan daerah dengan kemungkinan terbesar mengalami kegagalan. Temperatur pada beberapa titik coke drum dihitung dengan

software FLUENT kemudian dengan ANSYS Mechanical temperatur tersebut dijadikan sebagai beban untuk menentukan regangan akibat temperatur tersebut. Untuk menentukan umur pakai alat digunakan persamaan Coffin manson yang konstantanya dikeluarkan oleh National Institute for Material Science (NIMS). Hasil menunjukkan bahwa coke dengan hot box akan mengalami kerusakaan setelah 7142 siklus sedangkan tanpa hot box setelah 2755 siklus. Untuk coke drum tanpa pemanasan awal akan memperpendek umur pakai menjadi 4375 siklus.

ABSTRACT

Coke drum is one of vessel from delayed coke unit at an oil refinery are subjected cyclic thermla load but its not designed for cyclic load. Therefore coke drum has shorter lfe cycle tha the other vessel. This research focuses on effect of hot box and warming process on shell skirt junction as a high risk part of coke drum because of thermal cyclic load. Temperature and on several location measured using FLUENT and with ANSYS Mechanical software tod etermine strain because of the temperatur. Life cycle of coke drum detremine by Coffin manson’s equation issued by National Institute for Material Science (NIMS). The result show that coke drum with hot box will have fracture after 7142 cycles and coke drum without hot box after 2755 cycles. Coke drum with out warming process will decrease life cycle coke drum and will have fracture after 4372 cycles

DAFTAR ISI

KATA PENGANTAR ... i

ABSTRAK ... iii

ABSTRACT ... iv

DAFTAR ISI ... v

DAFTAR TABEL ... viii

DAFTAR GAMBAR... ix

DAFTAR NOTASI ... xii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Perumusan Masalah ... 3

1.3 Tujuan Penelitian ... 3

1.4 Luaran Yang Diharapkan ... 4

1.5 Kegunaan Penelitian ... 4

1.6 Sistematika Penulisan ... 5

BAB II TINJAUAN PUSTAKA ... 6

2.1 Pendahuluan ... 6

2.2 Kelelahan Bersiklus Rendah ... 12

2.3 Tegangan dan Regangan Termal... 17

2.4 Konveksi Paksa ... 20

2.5 Konveksi Bebas ... 21

2.6 Perpindahan Pansa Konduksi pada Dinding ... 23

2.6.1 Konsep Ketahanan Termal ... 26

2.6.2 Ketahanan Termal Dinding Berlapis ... 27

2.7 Perhitungan Dinamika Fluida ... 28

2.9 Konservasi Massa ... 30

2.10 Laju Perubahan pada Partikel Fluida dan Elemen Fluida... 32

2.11 Persamaan Momentum ... 34

2.12 Persamaan-Persamaan Energi ... 37

2.12.1 Kerja Yang Dilakukan Oleh Gaya Permukaan ... 37

2.12.2 Fluks Energi Akibat Panas Konduksi ... 39

2.12.3 Persamaan Energi ... 40

2.13 Konduksi Transien ... 42

2.13.1 Skema Eksplisit ... 44

2.13.2 Skema Crank Nicolson ... 44

2.13.3 Skema Implisit Penuh ... 44

2.14 Konveksi Transien ... 47

2.15 Kelebihan dan Kekurangan Relaksasi ... 50

2.16 Perhitungan Metode Elemen Hingga ... 51

BAB III METODE PENELITIAN ... 58

3.1 Pendahuluan ... 58

3.2 Diagram Alir Penelitian... 58

3.3 Set-up Eksperimental ... 60

3.4 Menentukan Praproses Simulasi... 61

3.4.1 Pembuatan Model ... 61

3.4.2 Pembuatan Mesh... 62

3.4.3 Analisa CFD ... 63

3.4.3.1 Temperatur ... 65

3.4.3.2 Kondisi Batas ... 65

3.4.3.3 Konveksi Bebas... 70

3.4.3.4 Konveksi Paksa... 72

3.4.3.5 Ketahanan Termal ... 73

3.4.3.6 Pengaturan Simulasi ... 74

3.3.4 Analisa ANSYS ... 76

BAB IV HASIL DAN ANALISIS ... 79

4.1 Analisa Perpindahan Panas ... 79

4.1.1 Analisa Perpindahan Panas Coke Drum dengan Hot Box……….... 79

4.1.2 Analisa Perpindahan Panas Coke Drum Tanpa Hot Box ………. 81

4.2 Analisa Regangan pada Coke Drum ... 83

4.2.1 Analisa Regangan pada Coke Drum dengan Hot Box.. 83

4.2.2 Analisa Regangan pada Coke Drum tanpa Hot Box... 85

4.3 Validasi Terhadap Eksperimen ... 86

4.4 Analisa Umur Pakai Akibat Kelelahan Termal... 89

4.5 Analisa Umur Pakai Coke Drum Tanpa Mengalami Proses Pemanasan Awal ... 94

BAB V KESIMPULAN DAN SARAN ... 97

5.1 Kesimpulan ... 97

5.2 Saran ... 98

DAFTAR PUSTAKA ... xiii

DAFTAR TABEL

Tabel 2.1 Sifat material coke drum ... 12

Tabel 2.2 Persamaan momentum dan energi ... 33

Tabel 2.3 Hasil dari pendekatan persamaan parameter θ ... 43

Tabel 2.4 Implisit untuk 1D, 2D, dan 3D ... 47

Tabel 2.5 Nilai volum dan luas permukaan cell ... 47

Tabel 2.6 Nilai-nilai koefisien untuk persamaan (2.71) ... 49

Tabel 2.7 Nilai F dan D untuk tabel 2.10 ... 49

Tabel 3.1 Kondisi batas ... 67

Tabel 3.2 Konduktifitas termal untuk mineral wool ... 68

Tabel 3.3 Konduktifitas termal untuk alumunium ... 68

Tabel 3.4 Hasil koeffisien konveksi natural (h) ... 70

Tabel 3.5 Hasil koeffisien konveksi paksa (h) ... 71

Tabel 3.6 Kondisi batas koeffisien konveksi(h) ... 73

Tabel 3.7 Pengaturan simulasi ... 73

Tabel 3.8 Sifat-sifat fluida ... 74

Tabel 4.1 Selisih regangan coke drum dengan hotbox ... 90

Tabel 4.2 Selisih regangan coke drum dengan hot box ... 90

Tabel 4.3 Daftar konstan persamaan Coffin Manson ... 92

DAFTAR GAMBAR

Gambar 2.1 Proses cyclic load pada coke drum ... 7

Gambar 2.2 (a) needle coke (b) sponge coke (shot coke) ... 10

Gambar 2.3 Delayed cooker unit ... 11

Gambar 2.4 Pengangkatan sisa hidrokarbon ke fraksional tower dan pengeluaran coke dari drum ... 11

Gambar 2.5 Lingkaran histeris tegangan dan regangan ... 14

Gambar 2.6 Log-log umur kelelahan dikaitkan dengan amplitudo Regangan ……… 14

Gambar 2.7 Siklus nilai regangan terhadap waktu pada pembebanan berulang ... 16

Gambar 2.8 Ekspansi yang terjadi pada elemen akibat beban termal .... ... 18

Gambar 2.9 Pengaruh suhu terhadap nilai tumbukan ... 19

Gambar 2.10 Pengaruh nilai perpanjangan pada bahan tarik ... 19

Gambar 2.11 Daerah batas laminar dan turbulen suatu aliran pada pelat... 20

Gambar 2.12 Grafik yang menunjukkan koefisien perpindahan panas rata-rata untuk plat datar dengan campuran antara aliran laminar dan turbulen ... 21

Gambar 2.13 Distribusi temperatur pada dinding dengan arah garis lurus... 25

Gambar 2.14 Ketahanan termal dengan dinding dua lapis ... 27

Gambar 2.15 Elemen fluida ... 29

Gambar 2.16 Aliran massa masuk dan keluar elemen fluida ... 31

Gambar 2.17 Komponen viscous stress ... 34

Gambar 2.18 Tegangan pada komponen-komponen pada arah x ... 35

Gambar 2.19 Komponen dari vektor heat flux ... 39

Gambar 2.20 Kontrol volume untuk kondisi satu dimensi ... 42

Gambar 2.21 Kontrol volume untuk situasi dua dimensi ... 46

Gambar 2.22 Menentukan node dan elemen termasuk dalam tahapan preprocessing ... 52

Gambar 2.23 Diagram benda bebas pada node ... 53

Gambar 3.1 Diagram alir (flowchart) penelitian ... 59

Gambar 3.2 Set up ekperimental pengukuran temperatur dan regangan ... 60

Gambar 3.3 Model coke drum (a) dengan outlet (b) tanpa outlet ... 62

Gambar 3.4 (a) mesh CFD tanpa outlet (b) mesh CFD dengan outlet (c) mesh ANSYS ... 63

Gambar 3.5 Mesh pada sambungan shell skirt pada (a) hot box (b) tanpa hot box CFD dan (c) ANSYY ... 63

Gambar 3.6 Aliran fluida yang masuk dan keluar coke drum ... 64

Gambar 3.7 Pengaturan patch temperatur ... 65

Gambar 3.8 Letak kondisi batas pada model (a) dengan outlet (b) tanpa outlet ... 66

Gambar 3.9 Coupled wall antara fluida dan solid ... 66

Gambar 3.10 Material berlapis pada dinding coke drum ... 69

Gambar 3.1 Titik-titik beban temperatur ... 75

Gambar 3.12 Lokasi perhitungan temperatur dan regangan ... 76

Gambar 3.13 Letak displacement pada model ... 76

Gambar 4.1 Temperatur operasi pada bagian shell skirt terhadap waktu ... 78

Gambar 4.2 Distribusi temperatur pada bagian skirt junction saat akhir pemanasan awal ... 79

Gambar 4.3 Temperatur operasi pada bagian shell skirt terhadap waktu tanpa menggunakan hot box ... 80

Gambar 4.4 Distribusi temperatur maksimal pada bagian shell skirt junction saat akhir pemanasan awal coke drum tanpa hot box ... 80

Gambar 4.5 Perbandingan temperatur dan reganga shell skirt pada coke drum ... 81

Gambar 4.6 Hasil perhitungan ekperimen regagangan aksial pada beberapa siklus ... 82

Gambar 4.7 Regangan arah x dan y pada bagian sambungan shell skirt coke drum dengan hot box ... 83

Gambar 4.9 Regangan arah x dan y pada bagian sambungan shell skirt coke drum tanpa hot box ... 84 Gambar 4.10 Distribusi regangan axial pada bagian shell skirt coke drum dengan hot box pada regangan maksimal. ... 85 Gambar 4.11 Grafik perbandingan temperatur antara analisa numerik dan

eksperimen pada beberapa titik di shell skirt junction (a) proses pemanasan awal hingga pengisian (b) proses pendinginan oleh uap air hingga air... 86 Gambar 4.12 Grafik perbandingan antara analisa numerik dan beberapa

siklus secara eksperimen saat pemanasan ... 87 Gambar 4.13 Grafik perbandingan antara analisa numerik dan beberapa

siklus secara eksperimen saat pendinginan ... 87 Gambar 4.14 Titik regangan yang diambil untuk analisa umur pakai ... 88 Gambar 4.15 Perbandingan regangan aksial pada beberapa daerah di

shell skirt Junction (a) dengan hot box (b) tanpa hot box ... 89 Gambar 4.16 Distribusi regangan aksial pada shell skirt junction

(a) maksimum dan (b) minimum ... 91 gambar 4.17 Temperatur operasi pada bagian shell skirt terhadap waktu

tanpa pemanasan awal ... 94 Gambar 4.18 Hasil regangan arah x dan y pada coke drum tanpa

DAFTAR NOTASI

Notasi, simbol dan singkatan yang digunakan dalam laporan ini sebagai berikut :

T temperatur oC

ε regangan m/m

N umur pakai

ρ densitas kg/m3

μ viskositas dinamik Ns/m2

ν viskositas kinemati m2/s

k konduktifitas termal W/mK

Pr bilangan Prandalt Re bilanga Reynold

G percepatan grafitasi m/s2

Cp panas spesifik KJ/kg.K

Ts temperatur permukaan oC

T∞ temperatur lingkungan oC

β koefisien ekspansi volum

m aliran massa kg/s

R ketahanan termal W/K

h koeffisien konfeksi W/m2K

ABSTRAK

Coke drum merupakan salah satu bejana dari delayed coke unit pada kilang minyak yang dalam prosesnya mengalami beban panas berulang tetapi ia tidak didesain untuk beban tersebut. Oleh sebab itu coke drum memiliki umur pakai yang lebih singkat dibandingkan bejana lainnya. Penelitian kali ini berfokus kepada pengaruh hot box dan pemanasan awal pada sambungan badan dan penyangga coke drum, yang merupakan daerah dengan kemungkinan terbesar mengalami kegagalan. Temperatur pada beberapa titik coke drum dihitung dengan

software FLUENT kemudian dengan ANSYS Mechanical temperatur tersebut dijadikan sebagai beban untuk menentukan regangan akibat temperatur tersebut. Untuk menentukan umur pakai alat digunakan persamaan Coffin manson yang konstantanya dikeluarkan oleh National Institute for Material Science (NIMS). Hasil menunjukkan bahwa coke dengan hot box akan mengalami kerusakaan setelah 7142 siklus sedangkan tanpa hot box setelah 2755 siklus. Untuk coke drum tanpa pemanasan awal akan memperpendek umur pakai menjadi 4375 siklus.

ABSTRACT

Coke drum is one of vessel from delayed coke unit at an oil refinery are subjected cyclic thermla load but its not designed for cyclic load. Therefore coke drum has shorter lfe cycle tha the other vessel. This research focuses on effect of hot box and warming process on shell skirt junction as a high risk part of coke drum because of thermal cyclic load. Temperature and on several location measured using FLUENT and with ANSYS Mechanical software tod etermine strain because of the temperatur. Life cycle of coke drum detremine by Coffin manson’s equation issued by National Institute for Material Science (NIMS). The result show that coke drum with hot box will have fracture after 7142 cycles and coke drum without hot box after 2755 cycles. Coke drum with out warming process will decrease life cycle coke drum and will have fracture after 4372 cycles

BAB I PENDAHULUAN

1.1 Latar Belakang Masalah

Bahan bakar fosil merupakan salah satu sumber energi yang membutuhkan proses hingga dapat dikonsumsi oleh masyarakat. Salah satu bahan bakar fosil yaitu minyak. Minyak fosil berasal dari perut bumi yang diangkat menuju permukaan bumi (eksploitasi) dan diolah menjadi minyak mentah (crude oil) yang siap untuk diproses lebih lanjut. Proses untuk memperoleh jenis-jenis bahan bakar yang diinginkan dari crude oil disebut dengan oil refinery.

Oil refinery atau disebut petroleum refinery merupakan sebuah proses industri dimana minyak mentah (crude oil) diproses atau disuling menjadi produk yang lebih berguna seperti bensin, solar, aspal, kerosin, dan Liquid Petroleum Gas (LPG). Didalam oil refinery banyak terdapat unit-unit produksi yang saling menunjang satu sama lainnya seperti desalter,vacuum distillation, hydrocracker,

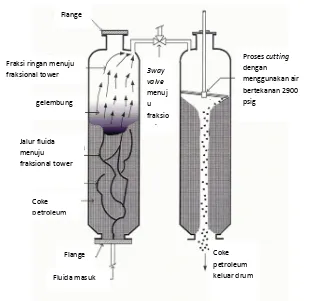

cooking unit, dsb. Salah satu proses yang sering terjadi kegagalan adalah coking unit yaitu memproses minyak residu menjadi neftan dan minyak solar, dan menghasilkan petroleum coke sebagai produk sisanya. Pada coking unit terdapat lagi beberapa komponen yang proses produksinya berhubungan satu sama lain, beberapa diantaranya seperti furnace , fractionation column, feed pump,dsb. Salah satunya adalah coke drum yang fungsinya memisahkan fraksi berat (petroleum coke) dan fraksi ringan yang masing-masing menuju drain sump dan fractional tower.

Proses pada coke drum dibagi atas beberapa tahap, coke drum kosong pada temperatur lingkungan dipanasi hingga 350 oC dengan menginjeksikan uap panas ke dalam drum, tahap ini disebut preheating stage. Kemudian minyak panas dengan temperatur 440oC hingga 500oC diinjeksikan. Tekanan dalam coke drum mencapai 300 hingga 350 kPa, tahap ini disebut filling stage. Dalam tahap ini terjadi thermal cracking dan fraksi ringan yang dihasilkan dikirimkan menuju

Pada akhir filling stage, material karbon yang terkonsentrasi dihasilkan dan mengisi bagian yang tersisa pada drum. Setelah fraksi berat mengisi 80 % dari kapasitas drum, material ini kemudian dialirkan menuju coke drum lainnya sedangkan drum yang berisi coke mengalami proses pendinginan dengan air dan uap air.

Dengan adanya beberapa tahap ini menunjukkan bahwa coke drum mengalami beban berulang karna adanya pemanasan yang membuat dinding drum mengembang dan diikuti dengan pendinginan yang membuat dinding drum menyusut (tarikan dan tekanan). Sedangkan coke drum didesain dan dibuat berdasarkan ASME Boiler dan Pressure Vessel. Dalam kata lain, kebanyakan coke drum tidak didesain untuk beban berulang, sehingga umur coke drum akan lebih singkat dibandingkan peralatan bertekanan lainnya pada oil refineries.

Berdasarkan survey API, kerusakan pada coke drum muncul setelah mengalami 3000 – 5000 siklus (16 - 27 tahun). Satu kali siklus pada coke drum berlangsung selama 48 jam yang dimulai dari proses pemanasan awal selama 460 menit yang dilanjutkan dengan tahap pengisian selama 1540 menit, tahap selanjutnya adalah pendinginan selama 400 menit dan yang terakhir adalah proses pengeluaran material coke keluar drum selama 400 menit.

Salah satu bagian yang paling riskan akan kerusakan pada coke drum adalah bagian sambungan shell skirt. Hal ini dapat dilihat dari berbagai penelitian sebelumnya sebagai berikut : Ramos et al, melakukan uji fatigue siklus rendah pada bagian sambungan pengelasan. Hasilnya adalah intensitas tegangan maksimum pada skirt bergantung pada pemanasan dan laju pendinginan. Antalffy et al. Melakukan investigasi terhadap empat jenis skirt pada coke drum. Menunjukkan intensitas tegangan termal pada keempat jenis skirt mengalami peningkatan ketika subjek diberikan pemanasan yang lebih tinggi dan dipengaruhi laju pendinginan. Masaaki Oka et al, melakukan penilitian pengaruh switching temperatur pada sambungan shell skirt coke drum. Hasilnya adalah peningkatan

tetapi penelitian kali ini tidak lagi berfokus kepada pengaruh switching temperatur

melainkan kepada pengaruh hot box dan pemanasan awal pada coke drum

1.2 Perumusan Masalah

Dalam masalah coke drum ini, terdapat beberapa hal-hal yang timbul untuk dianalisa, yaitu :

1. Bagaimana cara menentukan umur pemakaian dari coke drum, sehingga kerusakan dapat diprediksi. Peramalan kerusakan pada coke drum sangat penting agar mencegah terjadi kerusakan fatal seperti dinding bocor maupun kebakaran yang berdampak lanjut pada unit oil refinery lainnya.

2. Memodelkan keadaan perpindahan panas transien dengan perangkat lunak yang terjadi pada drum sesuai dengan keadaan sebenarnya.

3. Beban berulang (cyclic load) pada dinding drum akibat dari proses pemanasan dan pendinginan yang bekerja didalam drum mengakibatkan adanya regangan elastis dan menimbulkan kelelahan material.

4. Memodifikasi proses kerja coke drum untuk melihat pengaruh umur pakai.

1.3 Tujuan Penelitian

Adapun tujuan dari penelititan ini sebagai berikut :

1. Melakukan analisis perpindahan panas akibat fluida-fluida yang bekerja pada coke drum dengan menggunakan software FLUENT

2. Menentukan umur pakai dari coke drum dengan menggunakan hot box dan tidak menggunakan hot box

3. Membandingkan antara analisa numerik maupun perhitungan dilapangan terhadap perpindahan panas dan regangan

4. Menganalisa regangan pada bagian sambungan dinding dengan skirt dengan

software ANSYS Mechanical

1.4 Luaran Yang Diharapkan

Adapun luaran yang diharapkan dari penelitian ini adalah :

1. Data dan grafik perbandingan antara perhitungan secara numerik dan perhitungan secara manual dilapangan, sehingga didapatkan perbandingan hasil antara kedua metode tersebut

2. Data dan grafik regangan aksial dan temperatur yang terjadi pada bagian shell skirt junction coke drum

3. Data dan grafik hasil eksperimen perubahan waktu pemanasan awal terhadap umur pakai

Analisa data penelitian ini dapat dibuat dalam bentuk laporan hasil penelitian yang kemudian dapat digunakan sebagai acuan dan pedoman dalam menganalisa umur kelelahan termal pada sambungan shell-skirt coke drum

1.5 Kegunaan Penelitian

Penelitian yang dilakukan ini kiranya dapat bermanfaat bagi penulis tersendiri, bagi para pembaca atau pihak-pihak yang berkepentingan. Manfaat penelitian ini adalah :

1. Aspek keilmuan atau akademis

Penelitian ini berhubungan dengan mata kuliah Computational Fluid Dynamic (CFD), Metode Elemen Hingga, serta Mekanika Kekuatan Bahan, sehingga dengan dilakukannya penelitian ini diharapkan dapat memberikan wawasan yang luas bagi peneliti serta mengembangkan ilmu pengetahuan dibidang perminyakan

2. Aspek praktik atau implementasi

Berfokus kepada peningkatan umur pakai coke drum, sehingga perusahaan dapat menghemat biaya perawatan dan perbaikan coke drum tersebut.

1.6 Sistematika Penulisan

Skripsi ini disusun atas beberapa bab dengan garis besar tiap bab sebagai berikut :

BAB I PENDAHULUAN

Pada bab ini membahas latar belakang penulisan skripsi, tujuan penelitian, batasan masalah dan manfaat penelitian.

BAB II TINJAUAN PUSTAKA

Pada bab ini membahas teori-teori yang dapat mendukung dan menjadi pedoman dalam penyusunan skripsi. Pada bab ini dibahas tentang rumus-rumus perhiutungan CFD dan MEH, perpindahan panas serta proses dan hasil coke drum BAB III METODOLOGI PENELITIAN

Pada bab ini membahas tentang alur kerja serta kondisi-kondisi batas yang digunakan dalam perhitungan

BAB IV HASIL PENGUJIAN DAN ANALISA

Pada bab ini membahas tentang data yang didapat dari pengujian dan perhitungan hasilnya.

BAB V KESIMPULAN

Pada bab ini berisikan tentang kesimpulan dari penelitian yang telah selesai dilakukan dan saran-saran yang diperlukan untuk perbaikan penelitian selanjutnya.

Daftar Pustaka

Daftar pustaka berisikan literatur-literatur yang digunakan dalam penyusunan laporan ini.

Lampiran

BAB II

TINJAUAN PUSTAKA

2.1 Pendahuluan

Minyak mentah yang dihasilkan oleh ladang minyak memiliki campuran hidrokarbon yang kompleks mulai dari metana dan aspal. Fungsi dari destilasi minyak mentah adalah membuat fraksi minyak mentah menjadi hidrokarbon rendah, neftan/gasoline, kerosin, disel, dan minyak residu. Beberapa hasil tersebut dapat dijual ke pasar secara langsung, sedangkan yang lainnya membutuhkan proses lebih lanjut pada unit-unit kilang minyak agar dapat dijual.

Kilang minyak (Oil refinery) merupakan proses yang dilakukan untuk mendapatkan bahan bakar yang memiliki nilai yang lebih tinggi. Ada berbagai macam unit-unit yang terdapat di oil refinery yang saling mendukung proses satu sama lainnya, beberapa diantaranya adalah delayed coker, desalter, penyaringan vakum, penyaringan atmosfir, hydrocracker unit,dll. Unit-unit tersebut saling terintegrasi satu sama lain sehingga apabila terjadi kerusakan tentu saja akan menghambat proses produksi karna semua unit saling berkaitan satu sama lain dan tentunya mengakibatkan kerugian perusahaan. Didalam bidang pertambangan dan perminyakan kerusakan sekecil apapun akan menghasilkan kerugian yang besar, oleh karena itu meramalkan kerusakan alat-alat pada oil refinery sangatlah penting untuk mencegah hal-hal tersebut.

Delayed coker adalah sebuah tipe coker (alat pemasak) yang prosesnya memanaskan minyak residu hingga ke temperatur thermal cracking yang menghasilkan berbagai fasa. Delayed coking adalah satu dari unit proses yang digunakan pada banyak kilang minyak. Salah satu komponen alat pada delayed coker adalah coke drum, yaitu tempat dimana terjadinya thermal cracking minyak residu yang menghasilkan fraksi berat dan fraksi ringan.

drum sendiri dalam pemakaiannya akan mengalami beban berulang dikarenakan proses pemanasan dan pendinginan yang membuat dinding drum mengalami pegembangan dan penyusutan akibat pengaruh temperatur. Berdasarkan survey API, kerusakan pada coke drum muncul setelah mengalami 3000 – 5000 siklus (16 - 27 tahun). Ilustrasi pengembangan dan penyusutan pada dinding coke drum dapat dilihat pada Gambar 2.1

Gambar 2.1. Proses cyclic load pada coke drum[2]

Beberapa istilah yang umum digunakan dalam operasi delayed coker sebagai berikut :

1. Steaming. Coke drum yang penuh di uapkan untuk menghilangkan sisa minyak residu cair. Campuran antara uap dan hidrokarbon dikirmkan ke pemisah (fractinator)

2. Cooling. Coke drum diisi dengan air, mengakibatkan temperatur dibawah 93 oC.

3. Draining. Air pendingin dikeringkan dari drum dan dipulihkan untuk digunakan kembali

4. Unheading. Persiapan untuk mengeluarkan coke dari drum

6. Heading and testing. Setelah kepala drum diganti, drum dibersihkan dan dilakukan uji temperatur

7. Heating. Uap dimasukkan kedalam coke drum sebagai pemanas awal dari coke drum yang dingin.

Dalam satu siklus memerlukan waktu ± 48 jam. Proses sebagai berikut : minyak residu yang berasal dari unit destilasi vakum (terkadang juga termasuk minyak dengan titik didih yang tinggi dari berbagai sumber di kilang) dipompa kedalam fractinator yang berfungsi memisahkan antara fraksi berat dan fraksi ringan yang mana fraksi ringan (naphtha, light gas oil, heavy gas oil) akan disalurkan ke unit lainnya sedangkan fraksi berat masuk ke coke drum. Sebelum fluida dimasukkan ke coke drum, fluida tersebut dipanaskan di furnace (dapur) untuk mendapatkan thermal cracking dengan temperatur sekitar 482-485 oC.

Thermal cracking adalah temperatur yang digunakan untuk mengubah fraksi yang sangat berat atau memproduksi fraksi ringan, bahan bakar minyak dan petroleum coke. Kondisi thermal cracking dibagi atas dua produk yaitu proses temperatur tinggi yang disebut “steam cracking” atau pyrolysis (temperatur proses 750 oC hingga 900 oC) yang mana memproduksi ethilen yang bernilai tinggi, serta pada proses temperatur menengah disebut delayed coking (temperatur 500 oC) yang memproduksi coke (batu bara), yaitu sebuah batubara yang digunakan dalam memproduksi elektroda untuk industri baja dan aluminium.

Thermal crack umumnya terjadi di pipa antara furnace dan coke drum.Untuk membuat fluida mengalami thermal cracking ditambahkan uap air kedalam coke drum, sehingga thermal cracking baru akan terjadi ketika fluida tersebut berada didalam coke drum.

Ketika thermal cracking terjadi didalam drum, gas oil dan komponen fraksi ringan dalam bentuk uap terpisah dari cairan dan solid, dan fraksi ringan tersebut dialirakan langsung menuju fractinator bercampur dengan minyak residu dari unit vakum destilasi yang kemudian kembali untuk dipisahkan berdasarkan titik didihnya fraksi tersebut.

Material yang solid dikeluarkan dengan air bertekanan 2900 psig, sehinga coke drum jatuh ke tempat penampungan coke petroleum.

Coke petroleum dapat diklasifikasi kedalam dua katagori, sponge coke ,needle coke, dan Shot coke bergantung pada sifat fisiknya seperti tekstur, densitas, porositas, ketahanan elektrik dan koeffisien konduktifitas termal. Berbagai produk coke petroleum dapat dilihat pada Gambar 2.2

1. Sponge coke

Merupakan kualitas coke petroleum standar. Merupakan pencampuran antara needle. Industri aluminum merupakan penggunaan terbesar untuk jenis coke ini, dimana digunakan untuk membuat anode. Secara kasar 0,4-0,5 ton anode dikonsumsi per ton dari produksi aluminum. Karakteristik dari sponge coke adalah kandungan sulfur 0,5-3 %. Walaupun sulfur dalam peleburan petroleum coke meningkatkan performa anode dikarenakan mencegah dampak negatif reaksi udara dan karbon dioksida, kandungan sulfur yang diperbolehkan dalam banyak kasus ditentukan berdasarkan peraturan lingkungan pada lokasi dimana peleburan berada.

2. Needle coke

Needle coke digunakan dalam produksi batang grafit diameter besar (24-28 in) untuk elektroda dapur berkekuatan tinggi. Material yang digunakan memiliki densitas yang tinggi, ketahanan yang rendah, kekuatan tinggi, dan koeffisien ekspansi termal yang rendah (kurang dari 2 x 10-7/OC).

Needle coke tidak mengandung aspal dengan ciri-ciri warna silver abu-abu.

3. Shot coke

(a) (b) (c)

Gambar 2.2 (a) needle coke (b) sponge coke (c) shot coke

Pada tahap awal proses kerja coke drum disebut preheating stage yaitu dengan menginjeksikan uap panas 3500C, kemudian filling stage dengan menginjeksikan feed material (minyak residu/fraksi berat) dengan temperatur 4400C hingga 5000C selama 460-2000 min dimana tekanan didalam coke drum berkisar 300 hingga 350 kPa. Pada tahap ketiga adalah proses pendinginan dengan menginjeksikan uap air dan air selama 2000 – 2400 min, proses pengangkatan hidrokarbon yang terperangkap dalam fraksi berat dilakukan dengan menginjeksikan uap air, sedangkan proses pendinginan air untuk mendinginkan fraksi berat dan dinding coke drum dengan aliran massa air hi

ngga 63 kg/s. Dan tahap akhir yaitu 2400-2800 min yaitu tahap cutting dan

deheading, jika coke drum telah mengalami beberapa proses tersebut maka dapat dikatakan coke drum telah mengalami satu siklus.

Dalam penelitian kali ini akan dilakukan analisa coke drum pada bagian sambungan shell skirt yang sebelumnya telah dilakukan perhitungan temperatur dan regangan pada beberapa bagian di coke drum secara manual dengan menggunakan termokopel dan stress gauge.

Gambar 2.3 Delayed cooker unit[12]

Gambar 2.4 Pengangkatan sisa hidrokarbon ke fraksional tower dan pengeluaran coke dari drum[1]

Flange

Fraksi ringan menuju fraksional tower

gelembung

Jalur fluida menuju fraksional tower

Coke petroleum

Flange

Fluida masuk

Coke petroleum keluar drum

Proses cutting

dengan menggunakan air bertekanan 2900 psig

3way valve

Material yang umum dipakai pada coke drum ada beberapa macam, material tersebut dapat dilihat pada tabel 2.1

Tabel 2.1. Sifat material coke drum [6]

Base metal Jenis Tarikan

(ksi)

Yield min.

(ksi)

A516-70 Carbon steel 70-90 38

A204 C Carbon – ½ Moly 75-95 43

A387-11, CL2 1 1/4 Cr – ½ Moly 75-100 45

A387-12,CL2 1 Cr – ½ Moly 65-85 40

A387-22, CL2 2¼ - 1 Moly 75-100 45

405 (clad 13 Cr 60-90 25

410S (clad) 12 Cr 60-90 30

Jenis material coke drum yang digunakan adalah SA-387 Gr.11 CL.2 dengan komposisi 1¼ Cr – ½ Mo – Si. Poison rasio sebesar 0,3, dengan densitas material coke drum 7850 kg/m3.

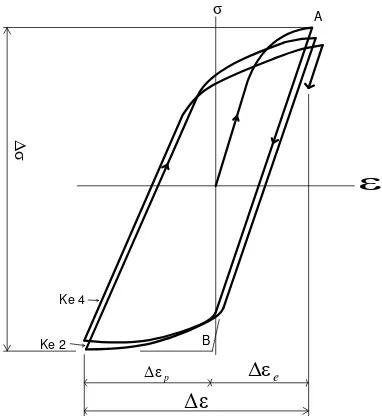

2.2 Kelelahan Bersiklus Rendah

Suatu kelelahan dikatakan bersiklus rendah apabila suatu benda memiliki ketahanan diberi tegangan bolak balik sampai kira-kira 104 siklus. Pengatahuan tahanan kelelahan pada daerah bersiklus rendah ini diperlukan untuk perencanaan alat-alat berumur pendek atau kemungkinan menerima beberapa beban lebih yang besar selama umurnya.

regangan plastis terjadi. Kalau kepatahan karena lelah terjadi, berarti disana terjadi regangan plastis berulang-ulang

Pada tahun 1910 melalui percobaan Bairstow membuktikan teori Bauschinger bahwa batas elastis dari besi dan baja bisa diubah, naik atau turun, dengan pengulangan variasi tegangan. Pada umunya, batas elastis dari baja anil (annealed steel) akan naik apabila diberi pengulangan tegangan yang bolak-balik, sementara baja tarik dingin menujukkan penurunan batas elastis.

Benda percobaan untuk beban lentur yang bolak-balik tidak cocok untuk regangan berulang karena sulitnya mengukur regangan plastis. Akibatnya, penelitian yang pernah dilakukan kebanyakan menggunakan benda percobaan untuk beban aksial. Dengan menggunakan transducer listrik adalah mungkin untuk membangkitkan sinyal yang berbanding lurus, masing-masing, terhadap tegangan dan regangan. Sinyal-sinyal ini kemudian dapat diperlihatkan pada osiloskop atau digambarkan pada plotter XY. R.W. Landgraf telah meneliti perilaku dari kelelahan bersiklus rendah pada baja berkukatan tinggi dalam jumlah yang banyak dan selama penelitian tersebut telah banyak membuat gambar teganan regagangan berulang. Gambar 2.5 dibuat untuk memperlihatkan penampilan secara umum dari gambar-gambar untuk beberapa siklus pendahuluan dari regangan berulang terkendali. Dalam kasus ini kekuatan menurun terhadap pengulangan tegangan, seperti dibuktikan oleh kenyataan bahwa pembalikan juga terjadi pada tingkat tegangan yang lebih rendah. Sebagaimana yang sebelumnya dicatat, bahan-bahan lain mungkin bisa menjadi bertambah kuat karena pengulangan tegangan pembalikan tersebut.

Hasil yang sedikit berbeda mungkin didapat apabila pembalikan awal terjadi pada daerah tegangan tekan; hal ini mungkin karena pengaruh penguatan kelelahan oleh tegangan tekan.

B Ke 4

Ke 2

σ

Δσ

p

Δε Δεe

Δε

ε

A

Gambar 2.5 Lingkaran histeris tegangan dan regangan[9]

Fatigue Design dan Evaluaton Steering Committee dari SAE tahun 1975 mengeluarkan laporan dimana umur dalam beberapa kali perubahan sampai gagal dikaitkan dengan amplitudo regangan. Laporan tersebut berisi sebuah gambar dari hubungan ini untuk baja SAE 1020 yang dirol panas; grafik ini dicetak kembali pada Gambar 2.6. . Untuk menjelaskan Gambar 2.6 pertama-tama kita menetapkan beberapa istilah berikut

b c

1.0

1.0

Regangan plastis

Regangan total

Regangan elastis

E F ' σ

F

' ε

100

10-1

10-2

10-3

10-4

100 101 102 103 104 105 106

Pengulangan sampai gagal, 2N

Amplitudo

regangan,

Δε

[image:35.595.212.403.86.294.2]/2

Koeffisien daktilitas kelelahan (fatigue ductility coefficient) ε’p adalah

regangan yang berkaitan dengan kepatahan pada satu pembalikan (titik A pada Gambar 2.5).

Koeffisien kekuatan kelelahan (Fatigue strength coefficient) σ’F adalah

tegangan sebenarnya yang berkaitan dengan kepatahan pada satu pembalikan (titik A pada Gambar 2.5) perhatikan pada Gambar 2.6 bahwa garis regangan elastis mulai pada σ’F/E

Eksponen daktilitas kelelahan (Fatigue ductility exponent) c adalah kemiringan garis regangan plastis pada Gambar 2.6 dan adalah pangkat untuk menaikkan umur 2N agar berbanding lurus dengan amplitudo regangan plastis sebenarnya.

Eksponen kekuatan kelelahan (Fatigue strength exponent) b adalah kemiringan garis regangan elastis, dan adalah pangkat yang diberikan untuk menaikkan umur 2N agar berbanding lurus dengan amplitudo tegangan sebenarnya.

Pada Gambar 2.6, dapat dilihat bahwa regangan total adalah jumlah dari komponen elastis dan plastis. Maka amplitudo regangan total adalah :

2 Δε 2 Δε 2

Δε = e + p

(2.1)

Persamaan garis regangan plastis dalam Gambar 2.7 adalah

c F p

N) 2 ( ' ε 2 Δε

=

(2.2)

Persamaan untuk garis regangan elastis adalah

b F

e N

E (2 )

' ε 2 Δε =

(2.3)

Karena itu, dari persamaan (2.1), untuk amplitudo regangan total didapat :

c F b

F N N

E (2 ) ε' (2 )

' 2

Δε =σ +

yaitu persamaan Manson-Coffin antara umur kelelahan dan regagan total. Beberapa harga koeffisien dan eksponen tersebut didaftarkan pada laporan SAE J1099. Walaupun persamaan (2.4) adalah suatu persamaan sempurna yang sah untuk umur kelelahan dari suatu bagian bila regangan dan perilaku pengulangan diberikan, ternyata hanya sedikit pemakaiannya dalam perencanaan. Ada kemungkinan faktor pemusatan regangan akan bisa didapat pada buku-buku hasil penelitian menggunakan analisa elemen hingga. Analisa elemen hingga tersendiri dapat menaksir regangan yang akan terjadi pada semua titik pada struktur yang dimaksud.

Siklus rentang regangan yang terjadi akibat beban berulang dapat dilihat pada Gambar 2.7, dimana pada setiap siklus dapat dihitung menggunakan persamaan :

Δε = Δεmax – Δεmin (2.5)

Waktu pembebanan

regangan

Δεmax

Δεmin

εmin εmax

Gambar 2.7 Siklus nilai regangan terhadap waktu pada pembebanan berulang[9]

Coke drum beroperasi dalam kategori produksi dengan temperatur tinggi dengan siklus kelelahan rendah. Diagram kelelahan desain atau rentan regangan dibanding jumlah siklus hingga rusak digunakan untuk menghitung umur kelelahan. Material coke drum adalah SCMV3 (1 1/4Cr – 1/2Mo steel (JIS G 4109)). Persamaan Coffin-Manson digunakan

β α

N C N

Cp + e

= Δε

Pada persamaan (2.6) Δε adalah rentan regangan dan N adalah jumlah siklus hingga rusak. Dimana konstanta yang digunakan berdasarkan material dan temperatur operasional 500 0C adalah Cp= 1,4 , α= 0,85 , Ce= 0,0064, β= 0,1

Untuk hubungan antara switching temperatur dan jumlah siklus hingga rusak, persamaan umur pakai pada sambungan shell skirt adalah sebuah fungsi

switching temperatur yang telah dikembangkan. Umur pakai dapat dihitung menggunakan persamaan

N= AeBT (2.7)

Persamaan (2.7) diperoleh dari hasil eksperimen dengan menentukan persamaan garis dari beberapa selisih regangan ΔS pada proses cooking terhadap umur pakai N. Keofisien A dan B adalah 0,6564 dan 0,0249. T adalah switching temperatur

dalam derajat Celsius. Persamaan diatas hanya valid untuk subjek dengan dimensi dan karakteristik operasi yang digunakan pada analisa ini.

2.3 Tegangan dan Regangan Termal

Beban luar bukanlah satu-satunya sumber tegangan dan regangan di suatu struktur. Perubahan temperatur menyebabkan ekspansi atau kontraksi bahan, sehingga terjadi regangan termal dan tegangan termal.

Pada kebanyakan bahan, regangan termal εt sebanding dengan perubahan

temperatur ΔT; jadi ,

T z y

x ε ε αΔ

ε = = = (2.8)

Dimana α adalah koeffisien perpanjangan termal dan ΔT adalah perubahan suhu, dalam derajat (o). Dalam hal ini benda mengalami sedikit perubahan volume dimana semua komponen regangan geser sama dengan nol.

Jika sebuah batang yang ditahan untuk menahan pertambahan panjang dan karena adanya kenaikan suhu yang merata, akan menyebabkan adanya tegangan tekan akibat desakan arah aksial. Tegangan ini adalah :

E T E α.Δ . ε

Dengan cara yang sama, untuk sebuah pelat jika ditahan sisi-sinya dan diberi kenaikan suhu secara merata, tegangan tekan yang timbul dinyatakan

μ 1

. Δ . α

σ= TE (2.10)

Walaupun dikarenakan oleh kenaikan suhu, bukanlah tegangan termal karena tegangan-tegangan itu terjadi akibat penahan pada ujung-ujungnya. Tegangan-tegangan dalam tegangan yang timbul karena adanya perbedaan suhu dalam sebuah benda.

Jika material yang mengalami efek termal diasumsikan bahwa bahannya isotropis dan homogen, dan bahwa peningkatan temperatur ΔT adalah seragam di seluruh blok, seperti yang terlihat pada Gambar 2.8

[image:39.595.251.408.330.446.2]Δl l

Gambar 2.8 Ekspansi yang terjadi pada elemen akibat beban termal[9]

Kita dapat menghitung bertambahnya dimensi manapun dari blok ini dengan mengalikan dimensi semula dengan regangan termal. Jika salah satu dimensi adalah L, maka dimensi tersebut akan bertambah sebesar

) Δ ( α

) Δ ( α ε

T L L

T L

L T

= ∆

= ∆ =

(2.11)

Bagian-bagian struktur sering diperlukan untuk bisa tahan terhadap suhu, dimana biasanya sifat mekanis bahan berubah. Pada Gambar 2.9 dan 2.10 dapat dilihat perubahan sifat bahan yang timbul akibat suhu.

Gambar 2.9. Pengaruh suhu terhadap nilai tumbukan[9]

Gambar 2.10. Pengaruh nilai perpanjangan pada bahan tarik[9]

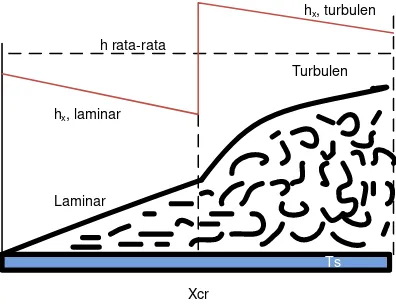

[image:40.595.197.429.322.526.2]2.4 Konveksi Paksa

Konveksi paksa merupakan konveksi yang diakibatkan oleh fluida yang terdapat pada permukaan pelat. Aliran fluida pada pelat dengan panjang L pada suatu arah aliran seperti yang ditunjukkan pada Gambar 2.11

Laminar

Turbulen

Xcr

L

Ts

T∞ V

Gambar 2.11 Daerah batas laminar dan turbulen suatu aliran pada pelat[3]

Koordinat x dihitung sepanjang permukaan pelat dari sisi terdepan pada arah aliran. Fluida mengenai permukaan pelat dalam arah x dengan kecepatan v dan temperatur T∞ yang seragam. Awalnya kecepatan bermula dengan batas aliran laminar , tetapi jika pelat cukup panjang, aliran menjadi turbulen pada jarak xcr

dari permukaan depan dimana bilangan Reynold memperoleh nilai kritis untuk daerah transisi.

Transisi dari aliran laminar ke turbulen bergantung pada geometri permukaan, kekasaran permukaan, kecepatan, temperatur permukaan, jenis fluida dan lainnya yang menjadi karakter penentu bilangan Reynold. Bilangan Reynold pada jarak x dari sisi terdepan pelat datar dinyatakan sebagai

v Vx Vx

x = µ =

ρ

Re

(2.12)

Dicatat bahwa nilai bilangan Reynold bervariasi pada sebuah pelat datar sepanjang aliran. Untuk aliran transisi dari laminar ke turbulen diperoleh dengan persamaan

5

10 5

Re Vxcr x

cr = µ =

ρ

Nilai bilangan Reynold dari sebuah pelat datar bisanya bervariasi antara 105 hingga 3x106, bergantung pada kekasaran permukaan.

Bilangan Nusselt lokal pada lokasi x untuk aliran laminar sepanjang pelat datar ditentukan dengan turunan persamaan energi yaitu

3 / 1 5 . 0

Pr Re 332 .

0 x

x x

k x h

Nu = = (2.14)

Sedangkan untuk aliran turbulen adalah

3 / 1 8 . 0

Pr Re 0296 .

0 x

x x

k x h

Nu = = (2.15)

Persamaan laminar digunakan apabila bilangan Re dibawah 5x105 dengan nilai Pr>0.6. Hubungan antara koeffisien rata-rata perpindahan panas terhadap jenis aliran dapat dilihat pada Gambar 2.12.

Laminar

Xcr

Ts

Turbulen

hx, laminar

h rata-rata

[image:42.595.208.406.371.524.2]hx, turbulen

Gambar 2.12 Grafik yang menunjukkan koeffisien perpindahan panas rata-rata untuk pelat datar dengan campuran antara aliran laminar dan turbulen

[3]

2.5 Konveksi Bebas

terjadi apabila fluida itu tidak mengalami suatu gaya dari luar seperti gravitasi (gaya berat), walaupun gravitasi bukanlah satu-satunya medan gaya luar yang dapat menghasilkan arus konveksi-bebas; fluida yang terkurung dalam mesin rotasi mengalami medan gaya sentrifugal, dan karena itu mengalami arus konveksi bebas bila salah satu atau beberapa permukannya yang dalam kontak dengan fluida itu dipanaskan. Gaya apung yang menyebabkan arus konveksi bebas disebut gaya badan (body force).

Untuk menentukan laju perpindahan panas konveksi, dapat dilakukan berdasarkan teori-teori perpindahan panas

n

L CRa

k L h

Nu = . = (2.16)

Disini, NuD, h, L dan k adalah Nusselt number, koeffisien perpindahan panas

(W/m. oC), dimensi dari struktur dan konduktifitas termal (W/m. oC). nilai C dan n berbeda beda dari tiap kasus, nilai C kurang dari 1 dan n memiliki nilai ¼ untuk aliran laminar dan 1/3 untuk aliran turbulen. Ra adalah bilangan Rayleigh yang ditentukan dari hasil perhitungan Grashof dan Prandtl.

Pr . L

Gr

Ra= (2.17)

Nilai rata-rata koeffisien natural konveksi perpindahan panasnya didapat dari pengembangan persamaan umum untuk konveksi bebas :

2 3

∞)

-( β

v L T T g

GrL = s (2.18)

k cp.μ

Pr= (2.19)

Dimana

g = percepatan gravitasi, m/s2

β = koeffisien ekspansi volume, 1/K (β = 1/T untuk gas ideal) cp = panas spesifik, kJ/kg. oC

Ts = temperatur permukaan, oC

T∞ = temperatur fluida saat jauh dari permukaan (ruangan), oC L = dimensi geometri (dimeter), m

Bilangan Grashof merupakan bilangan tak berdimensi yang menggambarkan rasio gaya apung (buoyancy force) terhadap gaya kekentalan (viscous force) yang berkerja pada fluida.

Kemudian, koeffisien perpindahan panas konveksi bebas dapat diperoleh dari hubungan antara persamaan (2.16) dan (2.17) :

n T g L k C h

= .Pr.Δ

μ β . . ρ . 2 2 (2.20)

Maka besarnya konveksi perpindahan panas pada permukaan pelat adalah :

) -( ∞ . T T hA

Qconv = s s (2.21)

Dimana As adalah luas permukaan perpindahan panas (m2) dan Qconv dengan satuan Watt.

Pada persamaan (2.16) dapat dikembangkan khusus untuk pelat vertikal. Hubungan yang dapat dipakai untuk seluruh nilai Ra direkomendasikan oleh Churchill dan Chu dengan bentuk persamaan

(

)

[

]

2 27 / 8 16 / 9 6 / 1 Pr / 492 . 0 1 387 . 0 825 . 0 + + = L L Ra Nu (2.22)Persamaan (2.22) lebih kompleks tetapi menghasilkan nilai yang lebih akurat. Untuk pelat vertikal miring maka nilai g dalam persamaan (2.18) adalah g cos θ, dimana nilai θ adalah sudut kemiringan dari sumbu y.

2.6 Perpindahan Panas Konduksi pada Dinding

Perpindahan panas konduksi pada dinding bergerak dengan arah normal ke permukaan dinding dan tidak ada perubahan perpindahan panas yang signifikan dari arah lainnya.

isotermal, begitu juga pada bagian atas dan bawah permukaan dinding. Sehingga tidak akan ada perpindahan panas yang melewati dinding baik pada dari atas ke bawah ataupun dari kiri ke kaan dinding., tetapi jika diperhitungkan perbedaan temperatur antara bagian dalam dan luar dinding , akan muncul perpindahan panas yang signifikan dalam arah dari bagian dalam ke luar.

Untuk dinding tipis akan mengakibatkan gradien temperatur akan menjadi besar. Jika temperatur udara di dalam dan luar dinding dijaga konstan. Maka perpindahan panas yang melewati dinding dapat dimodelkan secara steady dan satu dimensi.

Jika tidak adanya panas yang ditimbulkan paad dinding , maka keseimbangan energi pada dinding dapat dinyatakan sebagai

Atau

dt dEdinding out

in− =

. .

Q Q

(2.23)

Untuk kondisi steady dEdinding/dt=0, dimana tidak ada perubahan temperatur pada

Q

T2

dx

dT

[image:46.595.236.352.89.295.2]0 L x

Gambar 2.13 Distribusi temperatur pada dinding dengan arah garis lurus[3]

Dengan mempertimbangkan ketebalan dinding L dan rata-rata konduktifitas termal K. Kedua permukaan dinding dijaga konstan temperatur nya T1 dan T2. Hukum Fourier untuk perpindahan panas konduksi untuk dinding dapat

dinyatakan sebagai

dx dT kA dinding

konduksi, =− .

Q

(2.24)

Dimana laju perpindahan panas konduksi dan luas dinding A konstan. Jika persamaan (2.24) dibaut dalam bentuk integral untuk x=0 dimana T(0)=T1, untuk

x=L, dimana T(L) = T2, diperoleh

kAdT dx

dinding konduksi

− =

∫

∫

= =

2

1

T

T T ,

. L

0 x

Q

Dengan melakukan integral diperoleh hasilnya

L T T kA L

T T kA dinding konduksi

2 1 1

2 ,

.

Q =− − = −

2.6.1 Konsep Ketahanan Termal

Persamaan (2.25) untuk perpindahan panas konduksi melewati sebuah dinding dapat ditulis ulang menjadi

wall dinding

konduksi

R T

T1 2

, .

Q = −

(2.26)

Dimana

kA L

Rwall = (oC/W) (2.27)

Yang merupakan ketahanan termal pada dinding terhadap perpindahan panas konduksi atau disebut ketahanan konduksi pada dinding. Dimana ketahanan termal suatu medium dipengaruhi oleh gemometri dan sifat termal medium.

Dengan mempertimbangkan perpindahan panas konveksi dari permukaan solid area As, dan temperatur Ts serta koeffisien perpindahan panas konveksi h. Persamaan Newton untuk laju perpindahan panas konveksi

) (

Q

.

∞

− =hAs Ts T

konveksi dapat ditulis ulang sebagai

konveksi s konveksi

R T

T )

( Q

.

∞

− =

(2.28)

Dimana

s konveksi

hA

R = 1

(2.29)

2.6.2 Ketahanan termal dinding berlapis

Dalam keseharian sering dijumpai dinding dengan beberapa lapis dengan material yang berbeda. Konsep ketahanan termal masih tetap digunakan untuk menentukan laju perpindahan panas.

Rkonfeksi,1 R1 R2

Dinding 1 Dinding 2

T∞1

T∞2

T1

T2

[image:48.595.232.397.184.394.2]Rkonfeksi,2

Gambar 2.14 Ketahanan termal dengan dinding dua lapis[3]

Jika dilihat dari Gambar 2.14, merupakan dinding yang memiliki dua lapis dinding. Laju perpindahan panas yang melewati dua lapis dinding dapat dinyatakan

total R

T

T )

(

Q. = ∞1 − ∞2

(2.30)

Dimana Rtotal adalah ketahanan termal total, dinyatakan sebagai

A h A k

L

A k

L

A h

R R

R R

Rtotal conv wall wall conv

2 2

2 1

1 1

1 , 2

, 1

, 1

,

1 1

+ +

+ =

+ +

+ =

(2.31)

kasus dua lapis dapat dianalogikan sebagai kasus satu kasus. Hasil ini juga dapat digunakan untuk dinding dengan lebih banyak lapisan dengan menambahkan tambahan tahanan untuk setiap penambahan lapisan. Sedangkan untuk tahanan termal radiasi dapat ditambahkan nilai 1/hradiasi.A, dimana nilai h radiasi adalah

1/εσ(Tsur3- Tsur3)(Tsur-Tsur). Nilai ε adalah emisivitas benda dan σ adalah konstanta Stefan Boltzmann yang nilainya 5,67x10-8.

2.7 Perhitungan Dinamika Fluida

Cumputational Fluid Dynamic (CFD) merupakan cabang dari mekanika fluida yang menggunakan metode numerik dan algoritma untuk memecahkan dan menganalisis masalah yang melibatkan aliran fluida. Komputer digunakan untuk melakukan perhitungan yang diperlukan untuk mensimulasikan interaksi antara cairan-cairan dan gas-gas terhadap permukaan yang didefinisikan sebagai kondisi batas. Beberapa aplikasi dibidang industri dan non industri yang berhubungan dengan CFD adalah aerodinamis pesawat dan kendaraan, motor bakar dan turbin gas, meteorologi hingga biomedical engineering

Kode-kode CFD tersusun pada algoritma numerik untuk menyelesaikan masalah aliran fluida. Karenanya semua kode-kode mengandung tiga elemen: (i)

pre-processor, (ii) solver, (iii) post processor. Dimana penjabaran dari setiap fungsi elemen-elemen ini dijabarkan sebagai berikut :

1. Pre-processor

Merupakan kumpulan data-data yang diketahui dari masalah aliran fluida ke program CFD. Aktivitas pemakai pada tahap pre processing seperti mendifinisikan geometri yang dipakai (computational domain), menentukan grid (mesh), memilih fenomena fisik dan kimia yang dibutuhkan untuk dimodelkan serta sifat fluida

Solusi dari sebuah masalah aliran fluida (kecepatan, tekanan, temperatur, dsb) didefiniskan pada node didalam setiap sel sehingga disebut Volume Element Method (VEM). Akurasi solusi CFD ditentukan jumlah sel pada

2. Solver

Finite element method merupakan formulasi diferensial terbatas yang stabil pada penyelesaian berbagai masalah CFD, empat dari lima kode CFD komersial antara lain : PHOENICS, FLUENT, FLOW3D dan STAR-CD.

3. Post processor

Dalam tahap post processor merupakan elemen untuk menampilkan grafik dan menunjukkan hasil-hasil yang dapat dilihat secara visual. Termasuk didalamnya adalah : tampilan geometri dan grid, tampilan vektor, jejak partikel, fasa fluida,dsb. Fasilitas ini juga termasuk animasi untuk tampilan hasil masalah dynamik dan fasilitas mengekspor data untuk diproses ketahap lainnya.

2.8 Persamaan Umum Untuk Aliran Fluida dan Perpindahan Panas

Persamaan umum untuk aliran fluida menggambarkan persamaan matematika dari hukum konservasi fisika yaitu :

a. Konservasi massa

b. laju perubahan momentum sama dengan total gaya pada partikel fluida c. laju perubahan energi sama dengan total laju penambahan panas dan

laju kinerja yang dilakukan partikel fluida

S

W

N

E T

B

x δ y

δ

z

δ

x y

z

[image:50.595.224.396.520.646.2](x,y,z)

Gambar 2.15 Element fluida[11]

dilihat bahwa pusat dari elemen terletak pada posisi (x,y,z). Sebuah perhitungan sistematik dilakukan berupa perubahan massa, momentum, dan energi dari elemen fluida seiring dengan aliran fluida melewati batas akan membuat pergerakan pada bagian dalam elemen, yang mengacu pada persamaan airan fluida.

Semua sifat fluida merupakan fungsi dari jarak dan waktu sehingga kita dapat menulisnya ρ(x,y,z,t), p(x,y,z,t), T(x,y,z,t) dan u (x,y,z,t) untuk vektor densitas, tekanan, temperatur dan kecepatan. Sifat-sifat pada salah satu permukaan dapat dinyatakan sebagai persamaan Taylor. Misal tekanan pada permukaan E dan W , yang mana keduanya berjarak 1/2δx dari pusat elemen, dapat dinyatkaan sebagai :

x x p p δ 2 1 ∂ ∂

- dan x

x p p δ 2 1 ∂ ∂ +

2.9 Konservasi Massa

Langkah pertama dalam derivasi persamaan konservasi massa adalah menulis keseimbangan massa pada elemen fluida

Laju peningkatan masa dalam elemen fluida = jumlah laju aliran massa kedalam elemen fluida

Laju peningkatan massa kedalam elemen fluida adalah :

z y x t z y x

t ∂ ∂ ∂ ∂

∂ ρ ) ∂ ∂ ρ∂ ( ∂ ∂ = (2.32)

Selanjutnya dapat ditentukan jumlah aliran massa pada elemen terhadap kecepatan dan densitas. Pada Gambar 2.16 dapat dilihat laju aliran massa kedalam elemen fluida yang melewati batas dinyatakan sebagai

Aliran-aliran yang mana menuju elemen menghasilkan peningkatan massa kedalam elemen dan mendapatkan tanda positif dan aliran-aliran yang meninggalkan elemen mendapatkan tanda negatif.

x y z (x,y,z) x x u u δ 2 1 ∂ ) ρ ( ∂ -ρ x x u u δ 2 1 ∂ ) ρ ( ∂ ρ + z z w w δ 2 1 ∂ ) ρ ( ∂ ρ + z z w w δ 2 1 ∂ ) ρ ( ∂ -ρ y y v v δ 2 1 ∂ ) ρ ( ∂ -ρ y y v v δ 2 1 ∂ ) ρ ( ∂ ρ +

Gambar 2.16 Aliran massa masuk dan keluar elemen fluida[11]

Laju peningkatan massa didalam elemen (pers 2.32) disamakan dengan jumlah aliran massa kedalam elemen yang melewati permukaan (pers 2.33). Semua kondisi menghasilkan keseimbangan massa yang diatur pada sisi kiri persamaan dari tanda keseimbangan dan dibagi oleh elemen volume δxδyδz. Ini menghasilkan persamaan 0 ∂ ) ρ ( ∂ ∂ ) ρ ( ∂ ∂ ) ρ ( ∂ + + = + ∂ ∂ z w y v x u t ρ (2.34)

Atau dalam bentuk vektor dituliskan :

0 ) ρ ( ∂ = + ∂ u div t ρ (2.35)

Untuk persamaan (2.35) untuk kondisi transien, tiga dimensi konservasi massa atau pesamaan kontinitas pada suatu titik dalam sebuah fluida mampumampat (incompresible). Kondisi kedua dideskribsikan sebagai jumlah aliran massa yang keluar dari elemen melewati batas dan disebut kondisi konvektif

Untuk aliran tidak mampumampat (incompressible) (contoh sebuah cairan) densitas ρ bernilai konstan dan persamaan (2.35) menjadi

0 .u=

Atau dalam notasi yang lebih panjang 0 ∂ ∂ ∂ ∂ ∂ ∂ + + = z w y v x u (2.37)

2.10 Laju Perubahan pada Partikel Fluida dan Elemen Fluida

Hukum konservatif momentum dan energi membuat persetujuan akan perubahan sifat sebuah partikel fluida. Setiap sifat pada sebuah partikel adalah sebuah fungsi dari posisi (x,y,z) dari partikel dan waktu t. Nilai suatu sifat per unit massa dinotasikan sebagai ϕ. Turunan total dari ϕ terhadap waktu pada partikel fluida, dituliskan sebagai Dϕ/Dt adalah

t z z t y y t x x t Dt D ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ ∂ + + + ∂ = φ (2.38)

Sebuah partikel fluida akan mengalir, sehingga dx/dt=u, dy/dt=v dan dz/dt=w. oleh karena itu turunana subtantif dari ϕ dinyatakan sebagai :

φ . ∂ ∂ φ ∂ ∂ φ ∂ ∂ φ ∂ ∂ φ φ grad u w z v y u x t Dt D = + + +

= (2.39)

Dϕ/Dt didefinisikan laju perubahan sifat ϕ per unit massa. Dalam masalah persamaan konservatif massa, persamaan dikembangkan untuk laju perubahan per unit volume. Laju perubahan sifat ϕ per unit volume untuk suatu partikel fluida dinyatakan sebagai hasil dari Dϕ/Dt dan densitas ρ, oleh karena itu

+ = . φ ∂ ∂ φ ρ φ

ρ ugrad

t Dt D

(2.40)

Persamaan konservatif massa mengandung massa per unit volume (contoh: densitas ρ) sebagai jumlah yang dikonservasi. Total laju perubahan densitas dan konfektif dalam persamaan konservatif massa untuk sebuha elemen fluida adalah

) ρ ( ∂ ∂ ρ u div t +

Dengan mengkondisikan terhadap berbagai sifat adalah

) ρφ ( ∂ ) ρφ ( ∂ u div

Persamaan (2.41) menunjukkan laju perubahan dari ϕ per unit volume dijumlahkan dengan jumlah aliran ϕ keluar elemen fluida per unit volume. Sekarang kembali ditulis ulang untuk mengilustrasikan hubungan dengan turunan derifatif dari ϕ:

Dt D u div t grad u t u div t φ ρ ρ ρ φ φ φ ρ ρφ ρφ = + ∂ ∂ + + ∂ ∂ = + ∂ ∂ ) ( . ) ( ) ( (2.42)

Kondisi + ∂ ∂ ) ( u div t ρ ρ

φ = 0 disebabkan konservasi massa. Dalam kata lain.

Hubungan persamaan (2.42) dinyatakan sebagai

Laju peningkatan ϕ dari elemen fluida + jumlah laju aliran ϕ keluar elemen fluida = laju peningkatan ϕ untuk sebuah partikel fluida

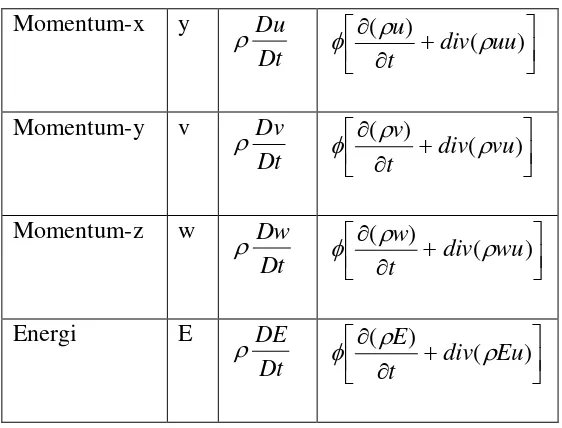

[image:54.595.107.388.515.729.2]Untuk mengkonstruksi komponen-komponen persamaan momentum dan energi berkaitan dengan ϕ dan laju perubahan per unit volume seperti yang didefiniskan oleh persamaan (2.42) dan (2.40) dapat dilihat pada table 2.2

Tabel 2.2 Persamaan momentum dan energi Momentum-x y

Dt Du ρ + ∂ ∂ ) ( ) ( uu div t u ρ ρ φ

Momentum-y v

Dt Dv ρ + ∂ ∂ ) ( ) ( vu div t v ρ ρ φ

Momentum-z w

Dt Dw ρ + ∂ ∂ ) ( ) ( wu div t w ρ ρ φ

Energi E

2.11 Persamaan Momentum

Hukum Newton kedua mengatakan laju perubahan momentum sebuah partikel fluida sama dengan total penjumlahan gaya pada partikel.

Laju peningkatan momentum partikel fluida = total gaya pada partikel fluida

Laju peningkatan momentum pada x-, y- dan z- per unit volume sebuah partikel fluida dinyatakan sebagai

Dt Du ρ

Dt Dv ρ

Dt Dw

ρ

(2.43)

Disini dibedakan dua jenis gaya yang bekerja pada partikel fluida: a. gaya permukaan yang meliputi : gaya tekanan, gaya kekentalan

b. gaya bodi yang meliputi : gaya gravitasi, gaya sentrifugal, gaya Coriolis, gaya elektromagnetik

tegangan pada elemen fluida dinyatakan dalam tekanan dan sembilan viscous stress (tegangan kekentalan) yang komponennya telihat pada Gambar 2.17. Tekanan, tegangan normal, dinyatakan dalam p. viscous stresses dinyatakan dalam τ. Umumnya notasi akhir τij digunakan untuk mengindikasikan arah dari

viscous stress. Akhiran i dan j pada τij mengindikasikan bahwa tegangan bergerak

kearah j pada permukaan normal i.

x y z

zz τ τzy zx

τ yx τ

yy τ yz τ

xy τ

xz τ

xx τ zy

τ τzz

zx τ

yy τ

yz τ

yx τ

xx τ

xz

[image:55.595.224.407.540.704.2]τ τxy

Jika dipertimbangkan gaya pada komponen x akibat tekanan p dan tegangan komponen τxx , τyx , τzx yang dapat dilihat pada Gambar 2.18. Gaya yang sejajar

dengan arah sebuah sumbu co-ordinat mempunyai tanda positif dan yang gaya berlawanan arah memperoleh tanda negatif. Total gaya pada arah x adalah penjumlahan dari gaya di komponen-komponen elemen fluida.

x y z x x p p δ 2 1 ∂ ∂ − x x xx xx δ τ τ 2 1 ∂ ∂ − x x p p δ 2 1 ∂ ∂ + x x xx xx δ τ τ 2 1 ∂ ∂ + y y yx yx δ τ τ 2 1 ∂ ∂ − z z zx zx δ τ τ 2 1 ∂ ∂ + z z zx zx δ τ τ 2 1 ∂ ∂ − y y yx yx δ τ τ 2 1 ∂ ∂ +

Gambar 2.18 Tegangan pada komponen-komponen pada arah X [11]

Pada permukaan yang berpasangan (E,W) kita peroleh

z y x x x p z y x x x x p p z y x x x x p p xx xx xx xx xx ∂ ∂ ∂ ∂ ∂ + ∂ ∂ − = ∂ ∂ ∂ ∂ + + ∂ ∂ + − + ∂ ∂ ∂ ∂ − − ∂ ∂ − τ δ τ τ δ δ τ τ δ 2 1 2 1 2 1 2 1 (2.44a)

Total gaya pada arah x pada permukaan yang berpasangan (N,S) adalah

z y x y z x y y z x y y yx yx yx yx

yx δ δ δ

τ δ δ δ τ τ δ δ δ τ τ ∂ ∂ = ∂ ∂ + + ∂ ∂ − − 2 1 2 1 (2.44b) Dan total gaya pada arah x pada permukaan T dan B adalah

z

![Tabel 2.1. Sifat material coke drum [6]](https://thumb-ap.123doks.com/thumbv2/123dok/305953.27259/33.595.107.425.163.451/tabel-sifat-material-coke-drum.webp)

![Gambar 2.8 Ekspansi yang terjadi pada elemen akibat beban termal[9]](https://thumb-ap.123doks.com/thumbv2/123dok/305953.27259/39.595.251.408.330.446/gambar-ekspansi-yang-terjadi-elemen-akibat-beban-termal.webp)

![Gambar 2.10. Pengaruh nilai perpanjangan pada bahan tarik[9]](https://thumb-ap.123doks.com/thumbv2/123dok/305953.27259/40.595.225.397.147.268/gambar-pengaruh-nilai-perpanjangan-pada-bahan-tarik.webp)

![Gambar 2.13 Distribusi temperatur pada dinding dengan arah garis lurus[3]](https://thumb-ap.123doks.com/thumbv2/123dok/305953.27259/46.595.236.352.89.295/gambar-distribusi-temperatur-pada-dinding-dengan-garis-lurus.webp)

![Gambar 2.14 Ketahanan termal dengan dinding dua lapis[3]](https://thumb-ap.123doks.com/thumbv2/123dok/305953.27259/48.595.232.397.184.394/gambar-ketahanan-termal-dengan-dinding-dua-lapis.webp)

![Gambar 2.15 Element fluida[11]](https://thumb-ap.123doks.com/thumbv2/123dok/305953.27259/50.595.224.396.520.646/gambar-element-fluida.webp)