IDENTIFIKASI PERUBAHAN KARAKTERISTIK FISIK GULA PASIR

AKIBAT PROSES PENGGILINGAN SELAMA PENYIMPANAN DAN

PENGGUNAAN KEMASAN PADA SKALA LABORATORIUM

ANDHIKA PRASETYO

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Identifikasi Perubahan Karakteristik Fisik Gula Pasir Akibat Proses Penggilingan Selama Penyimpanan dan Penggunaan Jenis Kemasan pada Skala Laboratorium adalah benar karya saya dengan arahan dari pembimbing skripsi dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, September 2015

Andhika Prasetyo

ABSTRAK

ANDHIKA PRASETYO. Identifikasi Perubahan Karakteristik Fisik Gula Pasir Akibat Proses Penggilingan Selama Penyimpanan dan Penggunaan Kemasan pada Skala Laboratorium. Dibimbing oleh FERI KUSNANDAR dan ROSITA HARDWIANTI IMAM

Produk konfeksioneri adalah salah satu produk bahan makanan semi basah yang memiliki kadar gula tinggi seperti permen dan coklat. Produk confectionary

biasanya berkaitan dengan bahan baku gula. Penelitian ini bertujuan untuk mengidentifikasi perubahan karakteristk fisik gula pasir akibat proses penggilingan selama penyimpanan dan penggunaan beberapa jenis kemasan pada skala laboratorium. PT GarudaFood merupakan salah satu industri pangan yang mengalami permasalahan pada penggumpalan bahan baku gula halus selama penyimpanan. Setelah diidentifikasi dari beberapa faktor yang menyebabkan penggumpalan gula menunjukkan bahwa ukuran partikel dari gula dan peningkatan suhu gula akibat penggilingan mempengaruhi penggumpalan gula selama penyimpanan. Proses penggilingan pada gula pasir yang membuat ukuran partikel gula pasir menjadi lebih kecil membuat luas permukaan gula semakin besar. Luas permukaan yang besar akan membuat gula semakin mudah menyerap uap air. Ukuran partikel gula pasir sebelum giling adalah 0.85 mm dan setelah giling adalah 0.15 mm. Sementara itu, peningkatan suhu gula akibat penggilingan juga mempengaruhi penggumpalan gula halus selama penyimpanan. Gula yang bersifat higroskipis akan semakin sensitif terhadap uap air di lingkungan sehingga semakin tinggi suhu gula akan semakin mudah menyerap air dan mempercepat penggumpalan gula. Suhu gula pasir sebelum digiling adalah 27.12 °C dan suhu gula pasir setelah penggilingan meningkat menjadi 49.66 °C. Perlakuan kemasan pada penyimpanan gula halus menunjukkan bahwa gula halus setelah penyimpanan yang terbaik untuk tidak menggumpal adalah gula yang dikemas dengan menggunakan kemasan lapis HPDE+LDPE (lapis pertama HDPE, lapis kedua LDPE).

ABSTRACT

ANDHIKA PRASETYO. Identification of Physical Characteristics Changes in Sugar During Storage After Milling Process and Packaging Application on Laboratory Scale. Supervised by FERI KUSNANDAR dan ROSITA HARDWIANTI IMAM

Confectionary product is one of many intermediate moisture food products which has high content of sugar, such as candy and chocolate. This product is usually correlated with sugar as an ingredient. This study was aimed to identify the changes of physical characteristics in sugar as an ingredient after milling process and application of several packaging on laboratory scale. PT GarudaFood is one of food companies which is having problem on caking in sugar as an ingredient during storage. There were some factors which causing sugar caking which were particle size of sugar and temperature escalation in effect of milling process in sugar which leading to sugar caking during storage. Milling process was aimed in particle size reduction, has made the surface contact area bigger. It eases water to react better with sugar. The particle size of sugar before milling was about 0.85 mm and reduced to 0.15 mm after milling process. Meanwhile, temperature escalation of sugar in effect of milling process was also causing fine sugar caking during storage. Sugar has hygroscopic characteristic which will be more sensitive of vapor in environment so that higher sugar temperature will

increase sugar’s ability to absorb water and accelerate the sugar caking. Sugar

temperature before milling was 27.12 °C and increasing after milling about 49.66 °C. Packaging treatment on fine sugar storage has shown that the best un-caking storage was the sugar with HPDE+LDPE packaging (first layer HDPE, second layer LDPE).

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

IDENTIFIKASI PERUBAHAN KARAKTERISTIK FISIK GULA PASIR

AKIBAT PROSES PENGGILINGAN SELAMA PENYIMPANAN DAN

PENGGUNAAN KEMASAN PADA SKALA LABORATORIUM

ANDHIKA PRASETYO

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam magang penelitian yang dilaksanakan sejak bulan Maret 2015 hingga bula Agustus 2015 di PT GarudaFood ini ialah identifikasi penyebab penggumpalan gula halus, dengan judul Identifikasi Perubahan Karakteristik Fisik Gula Pasir Akibat Proses Penggilingan Selama Penyimpanan dan Penggunaan Jenis Kemasan pada Skala Laboratorium.

Terima kasih penulis ucapkan kepada :

1. Ibunda tercinta dan seluruh keluarga yang senantiasa memberikan

dukungan dan selalu mendo’akan penulis.

2. Bapak Dr Ir Feri Kusnandar, MSc selaku pembimbing utama penulis yang senantiasa memberikan waktu luangnya untuk membimbing penulis. 3. Ibu Rosita Hardwanti Imam, STP, MSc, selaku pembimbing lapang di

GarudaFood yang senantiasa memberikan arahan yang baik untuk membimbing penulis.

4. Bapak Dr Ir Sukarno, MSc atas kesediaannya menjadi penguji dalam ujian akhir penulis.

5. Bapak Wiyono dan Bapak Bruri atas kritik, saran, dan masukannya kepada penulis.

6. Mbak Anita, Mbak Mutia, Mas Panji, dan Mas Ashof yang senantiasa membantu penulis selama bekerja di laboratorium PT GarudaFood.

7. Ulfah Syarifah yang berjuang bersama dengan penulis melakukan magang penelitian di GarudaFood.

8. Citra dan Dini sebagai rekan sebimbingan yang berjuang bersama dalam menempuh gelar sarjana.

9. Teman-teman “Sampah” (Mbak Lia, Yustika, Chevia, Elsa, dan Meiska), kalian luar biasa.

10.Mas Danur dan Kak Aghitia untuk saran dan masukannya kepada penulis selama ini.

11.Rekan-rekan vokal grup De Fitz (Imam, Nadhif, Fakhri, Hanif, Bagus, Hamzah, Rio, Weka), kalian membuat kehidupan kampus menjadi lebih berseni.

12.Rekan seperjuangan LSI Harry dan Mega, berkat LSI kita menjadi lebih akrab.

13.Adimas, Bagas, dan Cynthia yang senantiasa membantu penulis dalam mengoreksi kesalahan tulisan dalam karya ilmiah penulis.

14.Serta semua teman-teman ITP 48 tersayang yang namanya tidak bisa disebutkan satu per satu.

Semoga skripsi ini bermanfaat

Bogor, September 2015

DAFTAR ISI

DAFTAR TABEL xiv

DAFTAR GAMBAR xiv

DAFTAR LAMPIRAN xiv

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 1

Tujuan Penelitian 1

Manfaat Penelitian 2

TINJAUAN PUSTAKA 2

Gula 2

Pengolahan Gula Pasir Kristal 3

Pemurnian Nira 3

Penguapan 4

Pengkristalan 4

Pengeringan 4

Faktor Penurunan Kualitas Gula Kristal Putih 5

Gula Halus 6

Kemasan Plastik 6

METODE PENELITIAN 7 Bahan 7 Alat 7 Prosedur Analisis 7 Tahap Karakteristik Fisik dan Kimia Gula Pasir 7

Tahap Karakteristik Fisik dan Kimia Gula Halus 8

Tahap Pengemasan dan Penyimpanan Gula Halus 9

HASIL DAN PEMBAHASAN 10

Tahap Karakteristik Fisik dan Kimia Gula Pasir 10

Tahap Karakteristik Fisik dan Kimia Gula Halus 11

Tahap Pengemasan dan Penyimpanan Gula Halus 12

SIMPULAN DAN SARAN 16

Simpulan 16

Saran 16

DAFTAR PUSTAKA 17

LAMPIRAN 19

DAFTAR TABEL

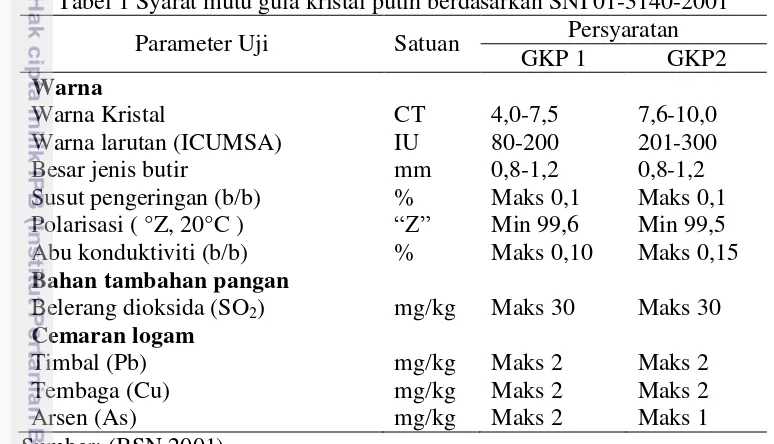

1 Syarat mutu gula kristal putih berdasarkan SNI 01-3140-2001 5

DAFTAR GAMBAR

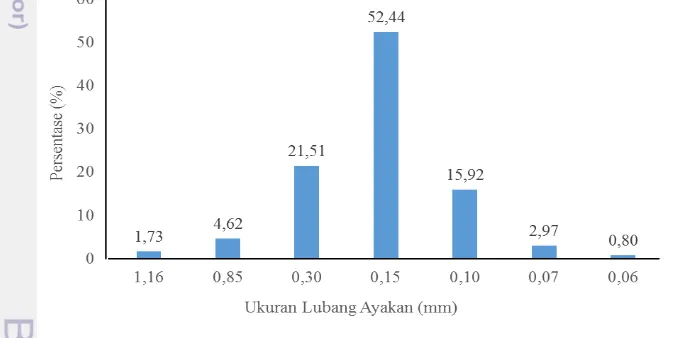

1 Ukuran gula pasir sebelum proses penggilingan 10

2 Ukuran gula pasir setelah proses penggilingan 11

3 Perbandingan suhu gula pasir sebelum dan setelah penggilingan 12

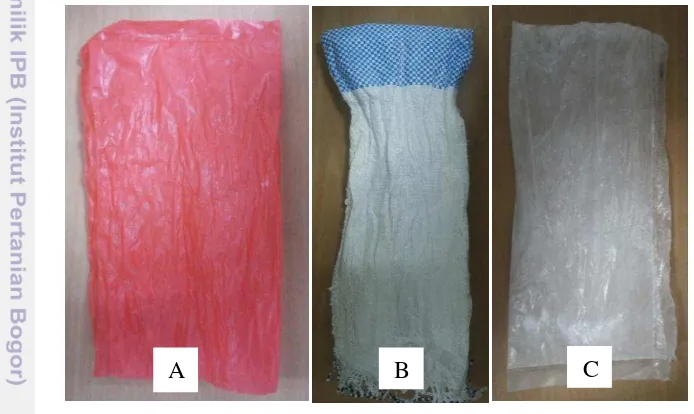

4 Jenis kemasan yang digunakan untuk pengemasan gula halus skala laboratorium 13

5 Ukuran dan berat gumpalan gula halus terbesar selama penyimpanan tiga hari dengan beberapa jenis kemasan 14

6 Hasil penyimpanan gula halus selama tiga hari dengan beberapa perlakuan kemasan 15

7 Perbandingan kadar jumlah gula reduksi gula pasir sebelum giling, setelah giling, dan setelah penyimpanan 15

8 Perbandingan kadar air gula pasir sebelum giling, setelah giling, dan setelah Penyimpanan 16

DAFTAR LAMPIRAN

1 Data suhu gula pasir sebelum giling 192 Data suhu gula pasir setelah giling 19

3 Data ukuran partikel gula pasir sebelum giling 19

4 Data ukuran partikel gula pasir setelah giling 20

5 Perbandingan ukuran partikel hasil blender dan mesin grinder 20

6 Data ukuran gumpalan terbesar gula halus selama penyimpanan 20

7 Persentase penggumpalan gula halus selama penyimpanan 21

8 Gambar hasil ulangan 1 penggumpalan gula halus selama penyimpanan 21

9 Gambar hasil ulangan 2 penggumpalan gula halus selama penyimpanan 21

10 Gambar hasil ulangan 3 penggumpalan gula halus selama penyimpanan 22

11 Data ulangan 1 analisis total gula reduksi gula halus sebelum disimpan 23

12 Data ulangan 2 analisis total gula reduksi gula halus sebelum disimpan 24

13 Data ulangan 3 analisis total gula reduksi gula halus sebelum disimpan 25

14 Data ulangan 1 analisis total gula reduksi gula halus setelah disimpan 26

15 Data ulangan 2 analisis total gula reduksi gula halus setelah disimpan 27

1

PENDAHULUAN

Latar Belakang

Produk confectionary adalah salah satu produk bahan makanan semi basah yang memiliki kadar gula tinggi seperti permen dan coklat (Utomo dan Usman 2011). Bahan baku utama pembuatan produk confectionary adalah gula pasir. Salah satu industri pangan yang membuat produk ini adalah PT. GarudaFood Putra Putri Jaya. Beberapa produk yang dihasilkan oleh PT GarudaFood misalnya saja seperti wafer krim coklat, biskuit krim coklat, pasta coklat, dan lain sebagainya. PT. GarudaFood menggunakan gula pasir yang digiling untuk dijadikan bahan baku utama produk confectionary. Akan tetapi terjadi kendala selama proses penyimpanan yaitu berupa perubahan karakteristik fisik dari gula pasir yang digiling. Perubahan karakteristik yang terjadi adalah penggumpalan pada gula pasir setelah digiling (gula halus). Gula pasir hasil giling disimpan dalam kemasan plastik High Density Polyethylene (HDPE) menggumpal, sehingga jika ingin digunakan dalam proses produksi harus dihancurkan terlebih dahulu. Meski sudah dihancurkan, terkadang gula halus kembali menggumpal saat proses produksi berlangsung. Penggumpalan gula halus ini tentu sangat berpengaruh terhadap produk akhir yang dihasilkan. Misalnya saja, produk akhir yang dihasilkan tidak homogen, permukaan tidak rata, berongga dan lain sebagainya. Oleh karena itu, perlu dilakukan identifikasi terhadap perubahan karakteristik fisik gula pasir setelah proses penggilingan dan penggunaan kemasan untuk menyimpan gula pasir hasil penggilingan selama penyimpanan pada skala laboratorium.

Perumusan Masalah

Industri pangan menginginkan gula pasir setelah proses penggilingan (gula halus) yang digunakan untuk proses produksi produk confectionary tidak mengalami perubahan karakteristik fisik (menggumpal) dalam gudang penyimpanan pabrik. Penggumpalan gula halus ini tentu berpengaruh terhadap kualitas produk akhir yang dihasilkan. Beberapa faktor yang mempengaruhi penggumpalan gula selama penyimpanan di antaranya suhu, kelembaban udara (RH), ukuran partikel gula, jumlah gula reduksi (total reducing sugar), dan kadar air. Penggunaan beberapa jenis kemasan untuk menyimpan gula halus berpengaruh terhadap penggumpalan gula halus dalam ruang penyimpanan. Oleh karena itu, perlu dilakukan identifikasi terhadap perubahan karakteristik fisik pada gula pasir akibat proses penggilingan dan penggunaan beberapa jenis kemasan untuk menyimpan gula halus pada skala laboratorium.

Tujuan Penelitian

2

karakteristik fisik gula pasir setelah proses penggilingan dan penggunaan beberapa jenis kemasan untuk penyimpanan gula halus pada skala laboratorium.

Manfaat Penelitian

Penelitian ini diharapkan dapat membantu industri pangan berbasis produk

confectionary, khususnya PT GarudaFood untuk memperoleh kualitas gula halus yang bisa bertahan dalam penyimpanan tanpa mengalami perubahan karakteristik fisik (menggumpal).

TINJAUAN PUSTAKA

Gula

Gula merupakan salah satu karbohidrat sederhana karena mudah larut dalam air dan dapat langsung diserap oleh tubuh untuk diubah menjadi energi (Darwin 2013). Gula digunakan untuk mengubah rasa menjadi manis pada makanan atau minuman (Fenemma 1976). Gula sederhana seperti glukosa, menyimpan energi yang akan digunakan oleh sel (Rukmana 2004). Gula mempunyai aroma, bentuk dan fungsi yang berbeda (Wijaya 2010). Berikut merupakan beberapa jenis gula yang sering digunakan dalam kehidupan sehari-hari diantaranya, gula pasir (granulated sugar), gula kastor (caster sugar), gula bubuk (icing sugar), gula dadu (cube sugar), brown sugar, gula palem (palm sugar), gula aren, gula batu, dan sebagainya (Wijaya 2010).

Chitpraset (2006), dalam sebuah penelitiannya terhadap penggumpalan gula pasir kristal putih menyatakan bahwa ukuran kristal gula dan relative humidity (RH) dari lingkungan berpengaruh terhadap kerusakan (penggumpalan) selama proses penyimpanan. Gula pasir kristal dengan ukuran partikel > 0.425 mm dengan RH kurang dari 67.89 % pada suhu penyimpanan 30 °C merupakan kondisi yang ideal untuk mengurangi kerusakan dari produk gula tersebut. Gula pasir dihasilkan dari penguapan nira tanaman tebu (Saccharum officinarum) (Sukanto dan Sugeng 2006). Gula pasir mengandung sukrosa sebanyak 97.41 %, gula reduksi 1.24 %, senyawa organik bukan gula 0.7 % dan kadar air 0.65 % (Thorpe 1974).

3

Pengolahan Gula Pasir Kristal

Proses pembuatan gula pasir kristal dari tebu adalah proses pemisahan sakarosa yang terdapat dalam batang tebu dari zat-zat lain seperti air, zat organik, dan sabut (Notojoewono 2001). Pemisahan ini dilakukan secara bertingkat dengan jalan tebu digiling dalam beberapa mesin penggiling sehingga cairan yang diperoleh disebut nira (Santoso 2011). Nira yang diperoleh dari mesin penggiling dibersihkan dari zat-zat bukan gula dengan pemanasan dan penambahan zat kimia (Santoso 1997). Sedangkan ampas digunakan bahan ketel uap.

1. Pemurnian Nira

Pelaksanaan pemurnian dalam pembuatan gula dibedakan menjadi tiga macam, yaitu:

a. Proses Defekasi

Pemurnian defekasi adalah cara pemurnian yang paling sederhana, bahan pembantu hanya berupa kapur tohor. Kapur tohor hanya digunakan untuk menetralkan asam-asam yang terdapat dalam nira (Landdheer 1997). Nira yang telah diperoleh dari mesin penggiling diberi kapur sampai diperoleh harga pH sedikit alkalis (pH 7.2). Nira yang telah diberi kapur kemudian dipanaskan sampai mendidih. Kemudian akan terbentuk endapan, dan endapan yang terjadi dipisahkan.

b. Proses Sulfitasi

Pemurnian cara sulfitasi pemberian kapur berlebihan. Kelebihan kapur ini dinetralkan kembali dengan gas sulfit. Penambahan gas SO2 menyebabkan SO2

akan bergabung dengan CaSO3 yang mengendap (Suhardi et al. 1990). SO2

berfungsi untuk memperlambat reaksi antara asam amino dan gula pereduksi yang dapat mereduksi ion feri sehigga menurunkan efek oksidasi (Soerjadi 2007). Menurut Hugot (1980), pelaksanaan proses sulfitasi adalah sebagai berikut:

Sulfitasi dingin

Nira mentah disulfitasi sampai pH 3.8 kemudian diberi kapur sampai pH 7.0. Setelah itu dipanaskan sampai mendidih dan kotorannya diendapkan.

Sulfitasi panas

Pada proses ini terbentuk garam CaSO3 yang lebih mudah larut dalam

keadaan dingin sehingga waktu dipanaskan akan terjadi endapan pada pipa pemanas. Untuk mencegah hal ini pelaksanaan proses sulfitasi dimodifikasi dimulai dengan nira mentah yang dipanaskan sampai 70-80 °C, disulfitasi, diberi kapur, dipanaskan sampai mendidih dan akhirnya diendapkan. Pada suhu kira-kira 75 °C kelarutan CaSO3 paling kecil.

Sulfitasi netral

Bila dengan cara panas tidak dapat memberikan hasil yang baik maka digunakan cara modifikasi berikut: pengapuran pertama sampai pH 8.0 pemanasan sampai 50-70 °C, sulfitasi sampai pH 5.1-5.3 pengapuran kedua sampai pH 7.0-7.2 dilanjutkan dengan pemanasan dengan pemanasan sampai mendidih dan pengendapan.

Menurut Soenardi (2003), pelaksanaan sulfitasi dipandang dari sudut kimia dibagi menjadi tiga yaitu:

i. Sulfitasi asam

Nira mentah disulfitasi dengan SO2 sehingga dicapai pH nira 3.2. Sesudah

4

ii. Sulfitasi alkalis

Pemberian larutan kapur sehingga pH nira 10.5 dan sesudah itu dberi SO2

pH nira menjadi 7.0-7.3. iii. Sulfitasi netral

Pemberian larutan kapur sehingga pH nira 8.5 dan ditambah gas SO2 pH

nira menjadi 7.0-7.3. c. Proses Karbonat

Cara ini merupakan yang paling tepat dibandingkan dengan kedua cara di atas. Sebagai bahan pembantu untuk pemurnian nira adalah susu kapur dan gas CO2. Pemberian susu kapur berlebihan kemudian ditambah gas CO2 yang

berguna untuk menetralkan kelebihan susu sehingga kotoran-kotoran yang terdapat dalam nira akan diikat (Tranggono dan Sutardi 2000).

Reaksi : Ca (OH) CaCO3 + H2O

Karena terbentuknya endapan CaCO3 banyak, maka endapan dapat dengan

mudah dipisahkan. 2. Penguapan

Nira yang telah mengalami proses pemurnian masih mengandung air. Air ini harus dipisahkan dengan menggunakan alat penguap. Penguapan adalah suatu proses menghilangkan zat pelarut dari dalam larutan dengan menggunakan panas. Zat pelarut dalam proses penguapan nira adalah air. Bila nira dipanaskan terjadi penguapan molekul air. Akibat penguapan, nira akan menjadi kental. Sumber panas yang digunakan adalah uap panas. Pada pemakaian uap panas terjadilah peristiwa pengembunan. Sistem penguapan yang dipakai perusahaan gula adalah efek banyak.

3. Pengkristalan

Proses pengkristalan adalah salah satu langkah dalam rangkaian proses di pabrik gula dimana akan dikerjakan pengkristalan gula dari larutan yang mengandung gula. Dalam larutan encer jarak antara molekul satu dengan yang masih cukup besar. Pada proses penguapan jarak antara masing-masing molekul dalam larutan tersebut saling mendekat. Apabila jaraknya sudah cukup dekat masing-masing molekul dapat saling tarik menarik. Apabila pada saat itu di sekitarnya terdapat sakarosa yang melarut dan molekul sakarosa yang menempel, keadaan ini disebut sebagai larutan jernih. Pada tahap selanjutnya, bila kepekatan naik maka molekul-molekul dalam larutan akan dapat saling bergabung dan membentuk rantai-rantai sakarosa. Sementara pada pemekatan lebih tinggi maka rantai-rantai sakarosa tersebut akan dapat saling bergabung pula dan membentuk suatu kerangka atau pola kristal sakarosa.

4. Pengeringan

5

Faktor Penurunan Kualitas Gula Kristal Putih

Gula sebagai salah satu kebutuhan pokok harus memenuhi standar mutu nasional (SNI) yang telah ditetapkan. Gula kristal putih setelah keluar dari proses di pabrik tidak langsung disalurkan ke konsumen. Kebanyakan pabrik gula di Indonesia mengemas gula kristal putih dalam bentuk karung rajut plastik dengan berat 50 kg. Gula ini disimpan di dalam gudang penyimpanan untuk jangka waktu tertentu sebelum disalurkan ke konsumen. Selama penyimpanan gula akan mengalami degradasi kualitas bahkan bisa mengalami kerusakan apabila kondisi gudang dan kualitas gula tidak sesuai dengan standar. Berikut merupakan syarat mutu gula pasir kristal pada Tabel 1.

Tabel 1 Syarat mutu gula kristal putih berdasarkan SNI 01-3140-2001

Parameter Uji Satuan Persyaratan

GKP 1 GKP2

Warna Warna Kristal

Warna larutan (ICUMSA) Besar jenis butir

Susut pengeringan (b/b) Polarisasi ( °Z, 20°C ) Abu konduktiviti (b/b) Bahan tambahan pangan Belerang dioksida (SO2)

Cemaran logam Timbal (Pb) Tembaga (Cu) Arsen (As) CT IU mm % “Z” % mg/kg mg/kg mg/kg mg/kg 4,0-7,5 80-200 0,8-1,2 Maks 0,1 Min 99,6 Maks 0,10 Maks 30 Maks 2 Maks 2 Maks 2 7,6-10,0 201-300 0,8-1,2 Maks 0,1 Min 99,5 Maks 0,15 Maks 30 Maks 2 Maks 2 Maks 1 Sumber: (BSN 2001)

6

Gula Halus

Tepung gula atau gula halus (icing sugar) adalah produk yang diperoleh dari gula pasir kristal yang dihaluskan dengan atau tanpa penambahan anti kempal (BPOM 2015). Gula tidak kurang dari 97 % dihitung sebagai sakarosa. Tipe gula ini memiliki tekstur terhalus dalam jenis gula putih (Sumargono dan Ferykasari 2007). Gula halus (icing sugar) mudah larut dan cocok digunakan untuk membuat krim atau menjadi taburan pada cake. Gula halus ada yang mengandung pati jagung sehingga tidak mudah menggumpal. Gula halus merupakan gula yang mudah menggumpal karena ukuran partikelnya yang kecil sehingga membuat luas permukaan gula halus menjadi lebih besar dan memudahkan dalam menyerap uap air yang ada pada lingkungan (Marsono 1999). Kebanyakan indutri pangan menggunakan gula halus (icing sugar) untuk membuat produk confectionary.

Kemasan Plastik

Plastik banyak digunakan untuk berbagai keperluan manusia, mulai dari keperluan rumah tangga hingga keperluan industri (Ahvenainen 2003). Penggunaan plastik sebagai pengemas pangan terutama karena keunggulannya dalam hal bentuknya yang fleksibel sehingga mudah mengikuti bentuk pangan yang dikemas, berbobot ringan, tidak mudah pecah, bersifat transparan, mudah diberi label, dibuat dalam aneka ragam warna, dapat diproduksi secara masal, harga relatif murah dan terdapat berbagai jenis pilihan bahan dasar plastik (BPOM 2009). Beberapa jenis plastik yang umum digunakan dalam kehidupan sehari-hari adalah HDPE (High Density Polyethyene), LDPE (Low Density Polyethylene), PP

(Polypropylene), PVC (Polyvinylchloride), PS (Polystyrene), dan PC

(Polycarbonate) (Bourtoom 2008).

Beberapa industri pangan menggunakan kemasan plastik High Density Polyethylene (HDPE) untuk menyimpan gula pasir hasil penggilingan. PT GarudaFood merupakan salah satu industri pangan yang menyimpan gula halus dengan menggunakan kemasan HDPE. Berikut merupakan beberapa jenis karakteristik dari kemasan HDPE menurut BPOM (2014), di antaranya:

1. Bersifat keras hingga semifleksibel, tahan terhadap bahan kimia dan kelembaban, dapat ditembus gas, permukaan berlilin, buram, mudah diwarnai, diproses dan dibentuk, melunak pada suhu 75 °C.

2. Biasanya digunakan untuk botol susu cair, jus, minuman, wadah es krim, kantong belanja, obat, tutup plastik.

3. Disarankan hanya untuk satu kali penggunaan karena jika digunakan berulang kali dikhawatirkan bahan penyusunnya lebih mudah bermigrasi ke dalam pangan.

7

METODE PENELITIAN

Bahan

Bahan utama yang digunakan dalam penelitian adalah gula pasir kristal putih yang digiling atau dihaluskan sehingga gula menjadi lebih halus atau disebut sebagai gula halus (icing sugar). Garam KCl digunakan sebagai pengatur RH dalam inkubator penyimpanan yang memiliki RH sekitar 60-70 %. Bahan kimia yang digunakan untuk analisis total gula reduksi Metode Luff Schoorl di antaranya akuades, larutan natrium tiosulfat 0.1 N, larutan Luff Schroorl, indikator amilum (kanji), larutan H2SO4 25 %, larutan HCl 25 %, larutan KI 10 %, timbal asetat

setengah basa, bubuk K2Cr2O7, larutan (NH4)2HPO4. Sementara untuk mengemas

gula halus, digunakan kemasan High Density Polyethylene (HDPE), Low Density Polyethylene (LDPE), dan karung rajut plastik.

Alat

Alat-alat yang digunakan dalam penelitian terdiri dari wadah plastik (baskom), sendok, ayakan 40 mesh, penggaris, timbangan analitik, stopwatch, moisture balance merek O’Hous MB-35 Halogen, Blender merek Philips Cucina

tipe HR-2071, inkubator, Data Logger merek PicoVACO HT, sieve shaker, termometer tusuk, milimeter block, dan alat gelas lainnya.

Prosedur Analisis Data

Penelitian ini terdiri dari tiga tahap yaitu tahap karakteristik kimia dan fisik gula pasir, tahap karakteristik kimia dan fisik gula halus, serta tahap pengemasan dan penyimpanan gula halus. Tahap karakteristik kimia dan fisik gula pasir meliputi ukuran partikel (particle size) gula pasir, analisis kadar air awal gula pasir, pengukuran suhu awal gula pasir, dan analisis jumlah gula reduksi (total reducing sugar) gula pasir. Sementara tahap karakteristik kimia dan fisik gula halus meliputi proses penggilingan gula pasir menjadi gula halus, pengukuran suhu gula halus, pengukuran particle size gula halus, pengukuran kadar air gula halus, dan analisis jumlah gula reduksi pada gula halus. Tahap pengemasan dan penyimpanan yaitu tahapan mengemas gula halus dengan menggunakan beberapa jenis perlakuan kemasan di antaranya kemasan HDPE, LDPE, double LDPE (lapis pertama dan kedua kemasan LDPE), serta lapis HDPE+LDPE (lapis pertama kemasan HDPE, lapisan kedua kemasan LDPE). Sementara penyimpan gula halus dilakukan di dalam inkubator pada skala laboratorium yang suhu dan RH-nya sudah diatur sesuai dengan gudang penyimpanan gula halus.

Tahap Karakteristik Fisik dan Kimia Gula Pasir

8

pasir menggunakan termometer tusuk yang dilakukan di laboratorium. Pengukuran ini dilakukan sebanyak tiga kali ulangan. Kemudian, dilakukan karakteristik fisik dari gula pasir dengan mengukur particle size dari gula pasir sebelum dilakukan proses penggilingan. Hal ini dilakukan untuk perbedaan karakteristik fisik dari gula pasir sebelum dan sesudah proses penggilingan yang dilihat dari ukuran partikelnya. Pengukuran particle size ini dilakukan sebanyak tiga kali ulangan.

Sementara itu, karakteristik kimia dari gula pasir dilakukan dengan melakukan analisis kadar air dan jumlah gula reduksi pada gula pasir. Hasil analisis kadar air dan jumlah gula reduksi pada gula pasir ini akan dibandingkan dengan gula halus. Analisis kadar air dari gula pasir menggunakan alat moisture balance merek O’Hous MB-35 Halogen yang tersedia di PT GarudaFood. Analisis ini dilakukan sebanyak tiga kali ulangan dengan masing-masing ulangan dilakukan tiga kali pengukuran. Selanjutnya analisis jumlah gula reduksi (total reducing sugar) pada gula pasir. Uji jumlah gula reduksi yang ditetapkan oleh Badan Standarisasi Nasional dalam SNI 01-2891-1992 yaitu analisis total karbohidrat dengan menggunakan metode Luff Schoorl (BSN 1992). Analisis ini dilakukan untuk mengetahui kadar gula reduksi dalam suatu bahan pangan. Gula reduksi merupakan gula yang memiliki kemampuan untuk mereduksi. Sifat mereduksi ini disebabkan karena adanya gugus polihidroksil yang bebas dan reaktif (Lehninger 1982). Analisis ini dilakukan sebanyak tiga kali ulangan dengan sampel gula pasir.

Sebanyak 5 gram sampel gula pasir ditimbang dan dilarutkan dengan akuades. Masukkan ke dalam labu takar 250 mL. Kemudian tambahkan 5 mL timbal asetat setengah basa dan 15 mL larutan (NH4)2HPO4. Setelah itu

tambahkan akuades sampai tanda tera. Setelah itu saring larutan gula di dalam labu takar 250 mL tersebut. Ambil 25 mL sampel larutan gula yang sudah disaring, masukkan ke dalam erlenmeyer 250 mL. Selanjutnya tambahkan 25 mL larutan Luff Schoorl dan panaskan sampai 10 menit. Setelah dipanaskan, larutan didinginkan di dalam cool box. Tambahkan 10 mL larutan KI 10 % dan 25 mL larutan H2SO4 25%. Kemudian titrasikan dengan larutan natrium tiosulfat 0.1 N.

Tambahkan juga tiga tetes indikator amilum (kanji). Perubahan warna yang terjadi dalam proses titrasi tersebut adalah warna coklat hingga menjadi warna putih susu.

Tahap Karakteristik Fisik dan Kimia Gula Halus

9

menggunakan termometer tusuk. Pengukuran suhu ini dilakukan selama tiga kali ulangan. Sementara itu, karakteristik fisik dari gula halus dilakukan dengan melakukan pengukuran particle size dari gula halus.

Karakteristik kimia dari gula halus dilakukan dengan melakukan analisis kadar air dan jumlah gula reduksi terhadap gula halus. Analisis kadar air gula halus dilakukan dengan menggunakan alat moisture balance merek O’Hous MB -35 Halogen. Analisis ini dilakukan sebanyak tiga kali ulangan dengan masing-masing ulangan dilakukan tiga kali pengukuran. Selanjutkan dilakukan analisis jumlah gula reduksi terhadap sampel gula halus yang dilakukan sebanyak tiga kali ulangan. Metode yang digunakan masih sama dengan analisis total gula reduksi pada gula pasir, yaitu menggunakan metode Luff-Schoorl.

Tahap Pengemasan dan Penyimpanan Gula Halus

Tahap ini dilakukan untuk mengemas dan menyimpan gula halus pada skala laboratorium. Tahap pengemasan merupakan tahap mengemas gula dengan beberapa perlakuan kemasan. Perlakuan kemasan yang diberikan terhadap gula halus di antaranya menggunakan kemasan HDPE, LDPE, double LDPE (lapis pertama dan kedua adalah kemasan LDPE), dan lapis HPDE+LDPE (lapis pertama HDPE, lapisan kedua LDPE) dengan berat gula halus masing-masing kemasan sebesar 100 gr (skala laboratorium). Sementara itu, gula halus yang dikemas dalam karung rajut plastik digunakan sebagai pembanding (kontrol), karena berdasarkan trial and error sebelumnya jika dikemas menggunakan karung rajut plastik memiliki kualitas gula halus yang bertahan tidak menggumpal selama 3-4 hari. Dimensi plastik yang digunakan pada penyimpanan gula halus skala laboratorium ini adalah berukuran 35 cm x 11.5 cm. Dimensi ini merupakan perkecilan dari skala penyimpanan gudang yang memiliki besar kemasan berukuran 111 cm x 34.5 cm.

10

HASIL DAN PEMBAHASAN

Tahap Karakteristik Fisik dan Kimia Gula Pasir

Suhu awal gula pasir diukur dengan menggunakan termometer tusuk. Pengukuran suhu awal ini dibandingkan dengan suhu gula setelah dilakukan proses penggilingan. Pengukuran suhu awal gula pasir ini dilakukan sebanyak tiga kali ulangan. Hasil menunjukkan bahwa suhu awal rata-rata gula pasir selama tiga kali ulangan adalah 27.12 °C. Pada tahap ini, dilakukan analisis kadar air dari gula pasir sebelum dilakukan penggilingan. Analisis kadar air awal dari gula pasir sebelum digiling menggunakan alat moisture balance merek O’Hous MB-35 Halogen yang tersedia di PT GarudaFood. Analisis kadar air dilakukan sebanyak tiga kali ulangan, dengan masing-masing ulangan dilakukan tiga pengukuran

(triplo). Hasil analisis kadar air ini dibandingkan dengan kadar air setelah giling dan setelah penyimpanan dengan beberapa perlakuan kemasan selama tiga hari. Hasil analisis dari tiga kali ulangan memiliki rata-rata kadar air gula pasir yaitu 0.24 %. Hasil ini masih sesuai dengan literatur yang menyebutkan bahwa kadar air maksimal di dalam gula pasir kristal adalah 0.65 % (Thorpe 1974).

Tahap ini juga dilakukan pengukuran particle size atau ukuran partikel dari gula pasir sebelum digiling. Pengukuran dilakukan dengan menggunakan alat

sieve shaker. Pengukuran partikel dari gula pasir bertujuan untuk membandingkan ukuran partikel dari gula pasir dan gula halus. Ukuran partikel gula pasir mempengaruhi penggumpalan gula pasir. Semakin kecil ukuran partikel gula pasir, maka luas permukaan gula pasir semakin besar. Hal ini tentu akan membuat uap air dari lingkungan terserap ke dalam gula dengan cepat. Hasil pengukuran

particle size pada gula pasir dari tiga kali ulangan menunjukkan bahwa ukuran partikel gula pasir kristal adalah 0.85 mm. Ukuran ini masih sesuai dengan literatur dalam sebuah penelitian yang menyebutkan bahwa ukuran gula pasir kristal putih > 0.425 mm (Chitpraset 2006). Hasil pengukuran dapat dilihat pada Gambar 1.

11

Selain itu, pada tahap ini dilakukan analisis jumlah gula reduksi terhadap sampel gula pasir kristal sebelum dilakukan proses penggilingan. Hasil analisis ini dibandingkan dengan jumlah gula reduksi pada gula pasir setelah giling (gula halus) dan gula halus setelah penyimpanan selama tiga hari. Analisis dilakukan dengan menggunakan metode Luff-Schoorl yang dilakukan sebanyak tiga kali ulangan. Hasil analisis menunjukkan bahwa jumlah gula reduksi di dalam gula pasir kristal sebelum dilakukan proses penggilingan rata-rata adalah 0.61 %. Hasil analisis masih sesuai dengan literatur yang menyebutkan bahwa kadar gula reduksi maksimal dalam gula pasir putih adalah 1.24 % (Thorpe 1974).

Tahap Karakteristik Fisik dan Kimia Gula Halus

Bagian awal dari tahapan ini adalah proses penggilingan gula pasir menjadi gula halus. Proses penggilingan dilakukan dengan menggunakan blender merek Philips Cucina tipe HR-2071. Proses ini dilakukan selama satu menit. Kecepatan blender yang digunakan adalah kecepatan dengan nomor 3. Hal ini bertujuan untuk mendapatkan ukuran partikel gula halus yang sesuai dengan gula halus ukuran pabrik. Gula pasir yang akan digiling seberat 105 g. Pemilihan berat sampel gula pasir 105 g bertujuan agar memperoleh gula halus seberat 100 g yang nantinya akan dikemas ke dalam beberapa jenis kemasan. Hasil menunjukkan bahwa gula yang digiling menggunakan blender selama satu menit dengan kecepatan nomor 3 akan menghasilkan ukuran gula yang sama dengan hasil giling di pabrik dengan menggunakan mesin grinder. Ukuran gula hasil giling dengan blender dan hasil giling pabrik adalah 0.15 mm. Ukuran partikel gula pasir berubah menjadi lebih kecil yang membuat luas permukaan gula pasir semakin besar. Luas permukaan yang besar ini memudahkan gula pasir untuk berinteraksi dengan air yang berada pada lingkungan. Hal ini membuat gula lebih mudah untuk menggumpal. Hasil ukuran gula pasir setelah mengalami proses penggilingan dapat dilihat pada Gambar 2.

Gambar 2 Ukuran gula pasir setelah proses penggilingan

12

peningkatan suhu yaitu menjadi 49.66 °C. Gambar 3 menunjukkan kenaikan suhu yang terjadi pada gula pasir akibat proses penggilingan. Selain itu dilakukan analisis kadar air terhadap sampel gula pasir yang sudah digiling. Analisis kadar air menggunakan alat moisture balance merek O’Hous MB-35 Halogen yang tersedia di PT GarudaFood. Hasil analisis menunjukkan bahwa gula pasir yang sudah mengalami proses penggilingan memiliki rata-rata kadar air 0.26 % dari tiga kali ulangan. Hasil ini menunjukkan adanya kenaikan kadar air gula pasir sebelum digiling dan sesudah digiling. Meski pun demikian, kadar air gula masih berada dalam batas maksimal kadar air gula yaitu 0.65 % (Thorpe 1974).

Gambar 3 Perbandingan suhu gula pasir sebelum dan setelah penggilingan Tahap ini juga dilakukan analisis jumlah gula reduksi dengan menggunakan metode Luff-Schoorl yang dilakukan sebanyak tiga kali ulangan. Hasil analisis menunjukkan bahwa jumlah gula reduksi di dalam gula pasir kristal sebelum dilakukan proses penggilingan rata-rata adalah 0.67 %. Hasil ini menunjukkan adanya peningkatan gula reduksi selama proses penggilingan berlangsung. Kadar gula reduksi gula pasir sebelum digiling adalah 0.61 %. Gula pasir yang memiliki kandungan sukrosa yang tinggi tersusun atas fruktosa dan glukosa. Peningkatan gula reduksi ini terjadi karena adanya pengaruh dari proses penggilingan yang memecah struktur sukrosa yang ada pada gula pasir menjadi struktur gula lebih sederhana sehingga membuat gula reduksi meningkat.

Tahap Pengemasan dan Penyimpanan Gula Halus

13

menggunakan kemasan HDPE ini tidak bisa mempertahankan kondisi gula halus, sehingga gula halus menggumpal dalam waktu satu hari.

Kemasan plastik HDPE memiliki sifat keras hingga semifleksibel, tahan terhadap bahan kimia dan kelembaban (Bachriansyah 2007). Akan tetapi, kemasan HDPE dapat ditembus oleh gas (Erliza dan Sutedja 1987), hal ini membuat gula halus yang disimpan dalam kemasan HDPE lebih cepat menggumpal karena kemasan ini bisa ditembus oleh gas dari lingkungan. Sementara itu, kemasan LDPE memiliki sifat kuat, fleksibel, dan kedap uap air (Bierley et al. 1988). Karung rajut plastik yang digunakan sebagai pembanding memiliki bahan dasar PP. Sifat bahan plastik PP yaitu semifleksibel, kuat, dan tahan terhadap bahan kimia (Brydson 1975). Dimensi kemasan yang dibuat untuk penelitian ini berukuran 35 cm x 11.5 cm. Ukuran ini merupakan perkecilan ukuran dari dimensi asli yang tersedia di pabrik yaitu 111 cm x 34.5 cm. Selain itu, gula yang sudah dimasukkan ke dalam masing-masing kemasan diikat dengan satu simpul. Gambar 4 menunjukkan jenis kemasan yang digunakan dalam penyimpanan gula halus skala laboratorium.

Gambar 4 Jenis kemasan yang digunakan untuk pengemasan gula halus skala laboratorium (Ket : A = plastik HDPE ; B = karung rajut pastik ; C = plastik LDPE)

Penyimpanan gula halus yang sudah dikemas dengan beberapa jenis kemasan dilakukan di dalam inkubator yang kondisi suhu dan RH-nya sudah disesuaikan dengan kondisi gudang penyimpanan pabrik. Suhu yang digunakan untuk menyimpan gula halus yaitu 35 °C. Sementara itu, RH yang digunakan untuk menyimpan gula halus yaitu 60 %. Sebelum dilakukan penyimpanan, suhu dan RH dalam inkubator sudah distabilkan terlebih dahulu dengan menggunakan

Data Logger merek PicoVACO HT. Pengaturan RH di dalam inkubator menggunakan garam jenuh KCl yang memiliki RH sekitar 60-70 %. Penyimpanan gula halus dilakukan selama tiga hari. Hal ini bertujuan untuk mengidentifikasi pengaruh jenis kemasan terhadap penggumpalan gula halus.

Gula pasir selama penggilingan menjadi gula halus mengalami peningkatan suhu. Setelah penyimpanan selama tiga hari, diperoleh hasil gula

14

halus yang paling sedikit memiliki gumpalan terdapat pada perlakuan kemasan lapis HDPE+LDPE dengan ukuran gumpalan gula rata-rata 16.67 mm dan berat gumpalan rata-ratan 1.97 g. Selain itu, kemasan HDPE dan LDPE memiliki sifat atau karakteristik kemasan yang saling melengkapi yaitu HDPE memiliki kemampuan untuk mengeluarkan udara yang terdapat dalam kemasan (Robertson 2010; BPOM 2014). Hal ini dapat ditunjukkan dengan kemampuan HDPE untuk meredam udara panas dari gula pasir yang mengalami peningkatan suhu akibat proses penggilingan. Proses pindah panas yang terjadi antara gula halus setelah giling terhadap kemasan HDPE ini bersifat konduksi, dimana kemasan yang kontak langsung dengan gula halus yang suhunya meningkat akibat penggilingan. LDPE memiliki sifat yang tahan terhadap uap air dari lingkungan (Herudiyanto dan Marleen 2003; BPOM 2014).

Sementara itu, gula halus yang paling banyak menggumpal terjadi pada perlakuan kemasan LDPE dengan rata ukuran gumpalan 88.33 mm dan rata-rata berat gumpalan 87.73 g. Sifat LDPE yang tidak dapat ditembus uap air dari lingkungan ini tidak diimbangi dengan kemampuan plastik LDPE untuk menyerap udara panas yang terdapat pada gula halus akibat penggilingan. Hal ini tentu membuat udara panas pada gula halus saat dikemas tidak dapat diredam dan mempercepat penggumpalan pada gula halus yang dikemas dengan plastik LDPE. Gula halus yang dikemas dalam kemasan double LDPE menunjukkan ukuran dan berat gumpalan yaitu 76.67 mm dan 58.40 g. Hasil ini lebih kecil dengan kemasan LDPE karena sesuai dengan sifat LDPE yaitu bisa mempertahankan kondisi dalam kemasan dari uap air di lingkungan. Sementara itu, besar gumpalan rata-rata yang dikemas dengan kemasan HDPE adalah 66.67 mm dengan berat gumpalan rata-rata sekitar 54.40 g. Gambar 5 menunjukkan ukuran dan berat gumpalan terbesar gula halus selama penyimpanan tiga hari dan Gambar 6 menunjukkan hasil gula halus selama penyimpanan tiga hari.

15

Gambar 6 Hasil penyimpanan gula halus selama tiga hari dengan beberapa perlakuan kemasan

Sementara itu, kadar air gula halus setelah penyimpanan menunjukkan peningkatan dari perlakuan sebelumnya. Kadar air gula setelah penyimpanan selama tiga hari adalah 0.28 %. Peningkatan ini tidak terlalu signifikan dan masih berada di dalam batas maksimal yaitu 0.65 % (Thorpe 1974). Bagian terakhir dalam tahap ini adalah analisis jumlah gula reduksi dengan menggunakan metode yang sama seperti sebelumnya yaitu metode Luff-Schoorl. Gula halus yang sudah dikemas dengan beberapa perlakuan kemasan dan disimpan dalam inkubator selama tiga hari akan dianalisis kadar gula reduksi. Hasil dari analisis akan dibandingkan dengan gula pasir saat sebelum dan setelah dilakukan proses penggilingan. Hasil perbandingan kadar jumlah gula reduksi dapat dilihat pada Gambar 7. Sementara hasil perbandingan kadar air gula pasir sebelum giling, setelah giling dan setelah penyimpanan dapat dilihat pada Gambar 8.

16

Gambar 8 Perbandingan kadar air gula pasir sebelum giling, setelah giling dan setelah penyimpanan

SIMPULAN DAN SARAN

Simpulan

Beberapa faktor yang mempengaruhi penurunan kualitas mutu gula pasir di antaranya, suhu, kelembaban udara (RH), jumlah gula reduksi, ukuran partikel, dan kadar air. Hasil identifikasi terhadap faktor yang mempengaruhi perubahan karakteristik fisik (penggumpalan) menunjukkan bahwa ukuran partikel gula pasir yang berubah menjadi lebih kecil dan peningkatan suhu gula pasir akibat penggilingan mempengaruhi penggumpalan gula selama penyimpanan. Ukuran gula pasir yang menjadi lebih kecil akan membuat luas permukaan gula pasir semakin besar. Luas permukaan yang besar ini memudahkan gula pasir untuk berinteraksi dengan uap air yang berada pada lingkungan. Hal ini membuat gula lebih mudah untuk menggumpal. Ukuran gula pasir sebelum penggilingan adalah 0.85 mm dan setelah penggilingan menjadi 0.15 mm. Sementara itu, peningkatan suhu gula pasir akibat penggilingan akan membuat gula lebih cepat menggumpal. Hal ini berkaitan dengan sifat higroskopis gula bahwa semakin tinggi suhu gula akan membuat gula semakin mudah menyerap uap air di lingkungan. Suhu awal gula pasir rata-rata adalah 27.12 °C. Setelah dilakukan proses penggilingan suhunya meningkat menjadi 49.66 °C. Sementara itu, penggunaan beberapa jenis kemasan untuk menyimpan gula halus menunjukkan bahwa gula halus yang disimpan dengan menggunakan kemasan lapis HDPE+LDPE memiliki hasil terbaik yang bisa bertahan untuk tidak menggumpal selama tiga hari penyimpanan.

Saran

17

mekanik conveyor. Sistem ini bisa memanfaatkan waktu tunggu setelah penggilingan untuk menurunkan suhu gula halus yang meningkat akibat proses penggilingan. Selain itu mengganti kemasan dengan kemasan porforated plastic

yang memiliki lubang kecil sama dengan karung rajut plastik. Lubang ini digunakan untuk meredam panas dari gula halus yang meningkat suhunya akibat penggilingan. Penambahan anti kempal juga bisa menunda penggumpalan pada gula halus. Anti kempal yang sesuai dengan peraturan BPOM untuk produk tepung gula (gula halus) adalah trikalsium fosfat. Sebaiknya gula halus segera digunakan untuk produksi setelah gula digiling agar tidak menggumpal dalam gudang penyimpanan. Percobaan skala laboratorium ini harus segera diterapkan di dalam skala industri untuk membandingkan hasilnya dengan skala laboratorium.

DAFTAR PUSTAKA

Ahvenainen R. 2003. Active and intelligent packaging. Arvenainen, R (ed). Novel Food Packaging Techniques. Abington: Woodhead Publishing, p. 5-21 Bachriansyah S. 2007. Identifikasi Plastik Pengemasan Industri Makanan dan

Minuman. Jakarta: Departemen Perindustrian dan Perdagangan.

Bierley AW, RJ Heat, MJ Scott. 1988. Plastic Materials Properties and Applications. New York: Chapman and Hall Publishing.

Bourtoom T. 2008. Edible Films and Coatings: Characteristics and Properties. Int. Food ResJ. 15(3): 1-12

Buckle KA, R.A Edward, G.h Fleet, M. Wooton. 1995. Ilmu Pangan. Diterjemahkan oleh Purnomo dan Adiono. Jakarta: UI.

Brydson JA. 1975. 3rd Edition Plastic Materials. London: Newnes-Butterworths. [BPOM] Badan Pengawas Obat dan Makanan. 2015. Kategori Pangan. Jakarta:

BPOM RI

[BPOM] Badan Pengawas Obat dan Makanan. 2014. Kode Plastik dan Cara Penggunaannya. Jakarta: BPOM RI.

[BPOM] Badan Pengawas Obat dan Makanan. 2009. Pedoman Uji Migrasi Kemasan Pangan. Jakarta: BPOM RI.

[BSN] Badan Standarisasi Nasional. 2001. SNI 01-3140-2001. Syarat mutu gula kristal putih. Jakarta (ID): BSN.

[BSN] Badan Standarisasi Nasional. 1992. SNI 01-2891-1992. Analisis total karbohidrat dengan metode Luff-Schoorl. Jakarta (ID): BSN

Chitpraset P, Chedchant J. 2006. Effects of Grain Size, Reducing Sugar Content, Temperature and Presure on Caking of Raw Sugar. Katsetsart Journal (Nat. Sci.) 40:141-147.

Darwin P. 2013. Menikmati Gula Tanpa Rasa Takut. Perpustakaan Nasional: Sinar Ilmu.

Effendi A. 2004. Diktat Mata Kuliah Teknologi Gula. Surabaya: Jurusan Teknik Kimia ITS.

Erliza, Sutedja. 1987. Pengantar Pengemasan. Bogor: Laboratorium Pengemasan Jurusan TIP IPB.

18

Herudiyanto, MS Marleen. 2003. Pengemasan Pangan. Bandung: Unpad.

Hugot E. 1980. Hand Book of Cane Sugar Engineering. Amsterdam: Elsevier Publishing Company.

Marsono Y. 1999. Karbohidrat. Yogyakarta: UGM

Kusnandar F. 2010. Kimia Pangan. Jakarta (ID): Dian Rakyat

Kuswurj R. 2009. Sugar Technology and Research: Kualitas Mutu Gula Kristal Putih. Surabaya: ITS.

Landdheer A. 1997. Pesawat Industri Gula. Diterjemahkan oleh Madukoro dan Soerjadi. Yogyakarta: LPP.

Lehninger A. 1982. Dasar-dasar Biokimia. Jakarta: Erlangga. Notojoewono AW. 2001. Tebu. Jakarta: PT Soeroengan.

Robertson GL. 2010. Food Packaging and Shelf Life: A Pratical Guide. CRC Press. Florida.

Rukmana R. 2004. Gula Merah dari Tebu. Semarang: Aneka Ilmu.

Santoso B. 2011. Proses Pembuatan Gula dari Tebu pada PG X. Jurnal Fakultas Teknik Industri Universitas Gunadarma.

Santoso H, Y. Kurniawan. 1997. Tetes Tebu Sebagai Bahan Baku Sirup Invert. Pasuruan: P3PI.

Soenardi DR. 2003. Pesawat-pesawat Industri Gula. Yogyakarta: LPP

Soerjadi. 2007. Peranan Komponen Batang Tebu dalam Pabrikasi Gula. Yogyakarta: LPP.

Sudarmadji, Haryono, Suhardi. 1996. Pedoman Analisa untuk Bahan Makanan dan Pertanian. Yogyakarta: PT Liberty.

Suhardi T, Gardjito M, Sudarmanto. 1990. Fisiologi dan Teknologi Pasca Panen Tebu. Yogyakarta: Pusat Antar Universitas Pangan dan Gizi

Sukanto, Sugeng HR. 2006. Teknologi Sederhana Gula. Semarang: CV Aneka. Sumargono, Ferykasari. 2007. Membuat Garam dan Gula. Jakarta: Dinamika

Kompetensi.

Thorpe, J. F. 1974. Thorpe’s Dictionary of Applied Chemical. 4th edition. Vol III. Longman green and Company, London.

Tranggono, Sutardi. 2000. Biokimia dan Teknologi Pasca Panen Tebu.

Yogyakarta: UGM.

Utomo HT, A Usman. 2011. Permen Yoghurt Probiotik Terenkapsulasi sebagai Inovasi Agroindustri di Bidang Pangan Fungsional. Lomba Karya Tulis Inovasi Agroindustri. Jurusan Ilmu Produksi dan Teknoloi Peternakan. Bogor: IPB.

Wijaya CH. 2010. Bahan Tambahan Pangan Pemanis. Perpustakaan Nasional : IPB Taman Kencana Bogor

19

LAMPIRAN

Lampiran 1 Data suhu gula pasir sebelum giling

No Perlakuan Kemasan

Suhu Gula Pasir Sebelum Giling (°C)

U1 U2 U3 Rata-rata

1 HDPE 27,10 27,00 27,40 27,17

2 LDPE 27,00 27,10 27,30 27,13

3 Double LDPE 26,60 27,40 27,50 27,17

4 Lapis HDPE+LDPE 26,40 27,30 27,60 27,10 5 Karung Rajut Plastik 26,50 27,20 27,40 27,03

Lampiran 2 Data suhu gula pasir setelah giling

No Perlakuan Kemasan Suhu Gula Pasir Setelah Giling (°C)

U1 U2 U3 Rata-rata

1 HDPE 48,90 50,30 47,80 49,00

2 LDPE 48,80 49,80 48,30 48,97

3 Double LDPE 52,50 50,20 48,60 50,43

4 Lapis HDPE+LDPE 52,50 49,90 48,70 50,37 5 Karung Rajut Plastik 50,70 48,80 49,10 49,53

Lampiran 3 Data ukuran partikel gula pasir sebelum giling

No Ukuran Lubang Ayakan (mm)

Persentase (%)

U1 U2 U3 Rata-rata

1 1,16 27,25 26,67 29,43 27,78

2 0,85 40,93 43,10 45,88 43,30

3 0,30 30,82 30,00 23,00 27,94

4 0,15 0,70 0,01 1,41 0,71

5 0,10 0,21 0,13 0,20 0,18

6 0,07 0,09 0,00 0,06 0,05

20

Lampiran 4 Data ukuran partikel gula pasir setelah giling

No Ukuran Lubang Ayakan (mm)

Persentase (%)

U1 U2 U3 Rata-rata

1 1,16 1,61 0,94 2,65 1,73

2 0,85 0,52 11,50 1,83 4,62

3 0,30 20,65 27,64 16,25 21,51

4 0,15 49,51 53,52 54,29 52,44

5 0,10 22,18 4,74 20,85 15,92

6 0,07 4,55 0,70 3,66 2,97

7 0,06 0,98 0,96 0,47 0,80

Lampiran 5 Perbandingan ukuran partikel hasil blender dan mesin grinder

No Ukuran Lubang Ayakan (mm)

Persentase (%) Ukuran Rata-rata

Gula Halus Hasil Blender

Ukuran Rata-rata Gula Halus

Pabrik

1 1,16 1,73 1,63

2 0,85 4,63 0,49

3 0,30 21,51 21,78

4 0,15 52,44 47,95

5 0,10 15,92 20,87

6 0,07 2,97 5,96

7 0,06 0,8 1,32

Lampiran 6 Data ukuran gumpalan terbesar gula halus selama penyimpanan

No Perlakuan Kemasan Ukuran Gumpalan Terbesar (mm) U1 U2 U3 Rata-rata

1 HDPE 65,00 65,00 70,00 66,67

2 LDPE 100,00 85,00 80,00 88,33

3 Double LDPE 85,00 70,00 75,00 76,67

21

Lampiran 7 Persentase penggumpalan gula halus selama penyimpanan

No Perlakuan Kemasan Persentase Gula Menggumpal (%) U1 U2 U3 Rata-rata

1 HDPE 67,54 88,33 71,65 75,84

2 LDPE 63,60 97,14 69,43 76,72

3 Double LDPE 72,18 96,35 66,08 78,20

4 Lapis HDPE+LDPE 10,62 25,43 2,35 12,80 5 Karung Rajut Plastik 0,00 0,00 0,00 0,00

Lampiran 8 Gambar hasil ulangan 1 penggumpalan gula halus selama penyimpanan

22

23

Lampiran 11 Data ulangan 1 analisis total gula reduksi gula halus sebelum disimpan

Perlakuan Kemasan Ulangan

bobot

sampel (gr)

volume

blanko

(mL)

volume

sampel

(mL)

N

tiosulfat

bobot

glukosa

(mg)

FP

Kadar

Gula

Reduksi

(%)

Rata-rata

SD

RSD

analisis

Fraksi

konsentrasi

rata-rata

RSD Horwitz Kesimpulan

1

5,1500

21,40

19,60

0,0979

4,2293

10

0,78

2

5,1000

21,40

19,50

0,0979

4,4642

10

0,83

1

5,0400

21,40

19,50

0,0979

4,4642

10

0,84

2

5,0300

21,40

19,50

0,0979

4,4642

10

0,84

1

5,0100

21,40

19,50

0,0979

4,4642

10

0,85

2

5,0500

21,40

19,60

0,0979

4,2293

10

0,80

1

5,0500

21,40

19,50

0,0979

4,4642

10

0,84

2

5,0500

21,40

19,60

0,0979

4,2293

10

0,80

1

5,0400

21,40

19,50

0,0979

4,4642

10

0,84

2

5,0300

21,40

19,70

0,0979

3,9943

10

0,75

teliti

teliti

teliti

teliti

teliti

11,01888245

10,94576932

10,98794806

10,99471692

11,03530027

8,0587E-07

8,4231E-07

8,2106E-07

8,1771E-07

7,9793E-07

7,7167

3,8222

4,3840

0,1404

4,5115

0,0364

0,0012

0,0360

0,0313

0,0616

0,81

0,84

0,82

0,82

0,80

HDPE

LDPE

Double

LDPE

HDPE+LDPE

24

Lampiran 12 Data ulangan 2 analisis total gula reduksi gula halus sebelum disimpan

Perlakuan

Kemasan

Ulangan gr sampel

mLtio

Blanko

mLtio

Sample

N

tiosulfat

mg

glukosa

FP

Kadar

Gula

Reduksi

(%)

Rata-rata

SD

RSD

analisis

Fraksi

konsentrasi

rata-rata

RSD

Horwitz

Kesimpulan

1

5,0600

26,50

25,10

0,0977

3,2827

10

0,62

2

5,1400

26,50

25,00

0,0977

3,5172

10

0,65

1

5,0700

26,50

25,10

0,0977

3,2827

10

0,62

2

5,0120

26,50

25,20

0,0977

3,0482

10

0,58

1

5,0800

26,50

25,00

0,0977

3,5172

10

0,66

2

5,0600

26,50

25,10

0,0977

3,2827

10

0,62

1

5,0210

26,50

25,30

0,0977

2,8138

10

0,53

2

5,0200

26,50

25,20

0,0977

3,0482

10

0,58

1

5,1200

26,50

25,40

0,0977

2,5793

10

0,48

2

5,0400

26,50

25,30

0,0977

2,8138

10

0,53

teliti

teliti

teliti

teliti

teliti

11,4262

11,5295

11,4158

11,6563

11,8238

5,04474E-07

5,54618E-07

6,37033E-07

5,96442E-07

6,33194E-07

3,7684

4,4252

4,5980

5,6709

7,2598

0,0239

0,0264

0,0293

0,0315

0,0366

0,63

0,60

0,64

0,55

0,50

Karung Rajut

Plastik

HDPE

LDPE

Double

LDPE

25

Lampiran 13 Data ulangan 3 analisis total gula reduksi gula halus sebelum disimpan

Perlakuan

Kemasan

Ulangan

gr sampel

mLtio

Blanko

mLtio

Sample

N tiosulfat

mg

glukosa

FP

Kadar

Gula

Reduksi

(%)

Rata-rata

SD

RSD

analisis

Fraksi

konsentrasi

rata-rata

RSD

Horwitz

Kesimpulan

1

5,0708

26,60

25,20

0,0972

3,2659

10

0,61

2

5,0411

26,60

25,10

0,0972

3,4992

10

0,66

1

5,0326

26,60

25,30

0,0972

3,0326

10

0,57

2

5,0421

26,60

25,10

0,0972

3,4992

10

0,66

1

5,0286

26,60

25,20

0,0972

3,2659

10

0,62

2

5,0297

26,60

25,30

0,0972

3,0326

10

0,57

1

5,0436

26,60

25,20

0,0972

3,2659

10

0,62

2

5,0529

26,60

25,40

0,0972

2,7994

10

0,53

1

5,0024

26,60

25,20

0,0972

3,2659

10

0,62

2

5,0654

26,60

25,20

0,0972

3,2659

10

0,61

HDPE

LDPE

Double

LDPE

26

Lampiran 14 Data ulangan 1 analisis total gula reduksi gula halus setelah disimpan

Perlakuan Kemasan Ulangan gr sampel mLtio Blanko mLtio Sample N tiosulfat mg glukosa FP Kadar Gula Reduksi (%)

Rata-rata SD RSD

analisis

Fraksi konsentrasi

rata-rata

RSD Horwitz Kesimpulan

1 5,0044 27,90 26,00 0,0984 4,4870 10 0,85

2 5,0833 27,90 26,10 0,0984 4,2509 10 0,79

1 5,0316 27,90 26,30 0,0984 3,7786 10 0,71

2 5,0867 27,90 26,10 0,0984 4,2509 10 0,79

1 5,0602 27,90 26,10 0,0984 4,2509 10 0,80

2 5,0331 27,90 26,30 0,0984 3,7786 10 0,71

1 5,0240 27,90 26,30 0,0984 3,7786 10 0,71

2 5,0775 27,90 26,20 0,0984 4,0147 10 0,75

1 5,0687 27,90 26,20 0,0984 4,0147 10 0,75

2 5,0579 27,90 26,20 0,0984 4,0147 10 0,75

0,82 0,75 0,76 0,73 0,75 HDPE LDPE

Double LDPE

27

Lampiran 15 Data ulangan 2 analisis total gula reduksi gula halus setelah disimpan

Perlakuan

Kemasan Ulangan gr sampel

mLtio Blanko mLtio Sample N tiosulfat mg glukosa FP Kadar Gula Reduksi (%)

Rata-rata SD RSD

analisis Fraksi konsentrasi rata-rata RSD Horwitz Kesimpulan

1 5,0097 26,70 25,10 0,1007 3,8669 10 0,73

2 5,0095 26,70 25,00 0,1007 4,1086 10 0,78

1 5,0066 26,70 25,10 0,1007 3,8669 10 0,73

2 5,0316 26,70 25,20 0,1007 3,6252 10 0,68

1 5,0041 26,70 25,00 0,1007 4,1086 10 0,78

2 5,0054 26,70 25,10 0,1007 3,8669 10 0,73

1 5,0060 26,70 25,30 0,1007 3,3835 10 0,64

2 5,0052 26,70 25,20 0,1007 3,6252 10 0,69

1 5,0247 26,70 25,40 0,1007 3,1418 10 0,59

2 5,0974 26,70 25,30 0,1007 3,3835 10 0,63

0,76 0,71 0,76 0,67 0,61 HDPE LDPE

Double LDPE

28

Lampiran 16 Data ulangan 3 analisis total gula reduksi gula halus setelah disimpan

Perlakuan

Kemasan Ulangan gr sampel

mLtio Blanko

mLtio

Sample N tiosulfat mg glukosa FP Kadar Gula Reduksi (%)

Rata-rata SD RSD

analisis Fraksi konsentrasi rata-rata RSD Horwitz Kesimpulan

1 5,0021 24,80 23,60 0,0992 2,8570 10 0,54

2 5,0295 24,80 23,50 0,0992 3,0950 10 0,58

1 5,0225 24,80 23,65 0,0992 2,7379 10 0,52

2 5,0375 24,80 23,60 0,0992 2,8570 10 0,54

1 5,0405 24,80 23,60 0,0992 2,8570 10 0,54

2 5,0109 24,80 23,65 0,0992 2,7379 10 0,52

1 5,0205 24,80 23,50 0,0992 3,0950 10 0,59

2 5,0457 24,80 23,60 0,0992 2,8570 10 0,54

1 5,0395 24,80 23,50 0,0992 3,0950 10 0,58

2 5,0525 24,80 23,55 0,0992 2,9760 10 0,56

0,56 0,53 0,53 0,56 0,57 HDPE LDPE

Double LDPE

29

RIWAYAT HIDUP

Penulis bernama lengkap Andhika Prasetyo lahir di Bekasi, 5 April 1993. Penulis merupakan anak tunggal dari pasangan Bapak Garda Pratolo (Alm) dan Ibu Kusmiati. Penulis merupakan alumni dari SMA Negeri 21 Bandung pada tahun 2011. Lulus dari pendidikan wajib dua belas tahun, penulis melanjutkan pendidikannya sebagai mahasiswa Institut Pertanian Bogor di Departemen Ilmu dan Teknologi Pangan melalui jalur Seleksi Nasional Masuk Perguruan Tinggi (SNMPTN) jalur undangan.

Selama masa perkuliahan, penulis aktif dalam berbagai organisasi di antaranya, Paguyuban Mahasiswa Bandung (PAMAUNG) menjabat sebagai ketua divisi informasi dan komunikasi pada tahun 2012-2013, Badan Eksekutif Mahasiswa (BEM) Fateta Kabinet Benang Merah menjabat sebagai anggota divisi budaya, olahraga, dan seni pada tahun 2013, serta Badan Eksekutif Mahasiswa (BEM) Fateta Keluarga Filantropi menjabat sebagai ketua divisi apresiasi seni 2014. Selain itu, penulis juga aktif dalam berbagai kepanitian di kampus seperti

Open House IPB 2012, Farewell Party Asrama TPB IPB 2012, Fateta Art Contest

(FAC) 2013, Red’s Agriculture Festival (Rafest) 2013, Red’s Cup 2013, dan lain

sebagainya.

Selain aktif di dunia kampus, penulis juga memiliki prestasi gemilang di dunia tarik suara selama kuliah. Prestasi yang diraih di antaranya, juara 1 lomba vokal grup Fateta Art Contest (FAC) 2012, juara 3 lomba cipta lagu populer

Fateta Art Contest (FAC) 2013, juara 3 vokal grup Fateta Art Contest (FAC) 2013, juara 2 lomba solo pop Fateta Art Contest (FAC) 2014, juara 3 lomba vokal grup IPB Art Contest (IAC) 2012, juara 3 lomba cipta lagu populer IPB Art Contest (IAC) 2013, juara 1 lomba vokal grup IPB Art Contest (IAC) 2014, serta juara 2 lomba vokal grup Pekan Seni Mahasiswa Daerah (PEKSIMIDA) Provinsi DKI Jakarta 2014.