RANCANGAN DAN UJI KINERJA KILN METAL TIPE VENTURI DRUM

UNTUK PENGARANGAN TEMPURUNG KELAPA

SKRIPSI

Oleh :

Nurul Hasanah

F14080053

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

DESIGN AND PERFORMANCE TEST OF METAL KILN VENTURI DRUM TYPE FOR COCONUT SHELL CARBONIZATION

Nurul Hasanah and Sri Endah Agustina

Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Technology Bogor Agricultural University

IPB Darmaga Campus, PO Box 16680, Bogor, West Java, Indonesia Phone +6285716900471, email : nurulhf14080053@gmail.com

ABSTACT

In Indonesia, coconut shell has been utilized for many purposes such as handicraft and accessories raw materials, carbon active, and also as charcoal for cooking and heating process. Due to the huge of coconut shell waste, there are huge of waste hasn’t utilized well, especially in settlement area or in the traditional market. The aim of this research was to design a portable kiln metal and to conduct performance test of the kiln.

A venturi drum type of portable kiln has been designed with capacity of 12,45 -15 kg coconut shells. The performance test shows that the carbonization process takes time about 60-90 minutes with temperature range of 441.5-989.4 oC, and average yields 14.8%. The optimum performance has been achieved in the 4th test which was producing 24% yield of 12.45 kg coconut shells with highest temperature 908.56 oC and operating time 70 minutes.

To improve the kiln performance, there are some improvement should be done such as using better sealer to reduce heat loss of the system, and improvement on loading and cooling process for getting better yield and quality (water content) of the charcoal.

Judul Skripsi : Rancangan dan Uji Kinerja Kiln Metal Tipe Venturi Drum untuk

Pengarangan Tempurung Kelapa

Nama

: Nurul Hasanah

NIM

: F14080053

Mengetahui,

Pembimbing,

(Ir. Sri Endah Agustina, M.S)

NIP 19590801 198203 2 003

Mengetahui :

Ketua Departemen,

(Dr. Ir. Desrial, M.Eng.)

NIP 19661201 199103 1 004

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Saya menyatakan dengan sebenarnya-benarnya bahwa skripsi dengan judul “Rancangan dan Uji Kinerja Kiln Metal Tipe Venturi Drum untuk Pengarangan Tempurung Kelapa” adalah hasil karya saya sendiri dengan arahan dosen pembimbing akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun yang tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir skripsi ini.

Bogor, Februari 2013 Yang membuat pernyataan

BIODATA PENULIS

KATA PENGANTAR

Puji dan syukur penulis ucapkan atas kehadirat Allah SWT atas berkah, rahmat dan karunia-Nya sehingga penulis mampu menyelesaikan skripsi yang berjudul “Rancangan dan Uji Kinerja Kiln Metal Tipe Venturi Drum untuk Pengarangan Tempurung Kelapa” dengan baik. Penelitian ini dilaksanakan sejak Maret sampai Oktober 2012. Harapan besar penulis semoga karya ini dapat bermanfaat bagi pribadi penulis khususnya dan para pembaca umumnya. Dengan segenap kerendahan hati penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Ir. Sri Endah Agustina, MS selaku dosen pembimbing skripsi yang telah memberikan bimbingan dan arahan kepada penulis.

2. Dr.Ir. Eddy Hartulistiyoso, M.Sc dan Dr.Ir. Radite Praeko A.S., M.Agr selaku dosen penguji yang telah memberikan bimbingan dan arahan kepada penulis.

3. Ibunda Jasiratun serta adik tercinta Syaifullah atas bantuan, do’a, motiviasi, dan kasih sayangnya sehingga penulis bisa menyelesaikan skripsi ini.

4. Pak Harto (Teknisi Lab. EEP), Mas Firman (Teknisi Lab. EEP), dan Mas Darma (Staff Departemen Teknik Pertanian) yang telah banyak membantu dan memberikan saran kepada penulis selama penelitian.

5. Ka Agung, Mas Beni, dan Mas TB yang telah membantu dalam pembuatan alat.

6. Teman-teman Mayor Teknik Pertanian Departemen Teknik Mesin dan Biosistem angkatan 2008/45 terutama untuk Nisa, Ninggar, Yuli, Ita, Dina, Yulfi, Lita, Ai, Aul, Deri, Tri dan Fajri.

7. Sahabat Rumah Qur’an IPB juga Tika IT45 yang telah banyak memberi bantuan dan dukungannya.

Penulis menyadari dalam penulisan skripsi ini masih terdapat kekurangan dan masih jauh dari kesempurnaan, dikarenakan keterbatasan kemampuan dan pengetahuan penulis. Oleh karena itu, penulis sangat mengharapkan saran dan kritik yang bersifat membangun dari semua pihak untuk penyempurnaan dan perbaikan skripsi ini. Penulis berharap skripsi ini dapat bermanfaat bagi kita semua.

Bogor, Februari 2013

DAFTAR ISI

Halaman

KATA PENGANTAR

iv

DAFTAR ISI

v

DAFTAR GAMBAR

vi

DAFTAR TABEL

viii

PENDAHULUAN

1

A.

LATAR BELAKANG

1

B.

TUJUAN

3

TINJAUAN PUSTAKA

4

A.

TEMPURUNG KELAPA

4

B.

TEKNOLOGI PIROLISIS

6

C.

KILN

11

D.

PEMBAKARAN BIOMASSA

15

E.

PANAS PEMBAKARAN

16

F.

PENANGANAN GAS BUANG

16

G.

VENTURI METER

17

H.

EFEK CHIMNEY

18

METODE PENELITIAN

19

A.

TEMPAT DAN JADWAL PELAKSAAAN

19

B.

ALAT DAN BAHAN

19

C.

TAHAPAN PENELITIAN

20

D.

PENDEKATAN RANCANGAN

20

E.

RANCANGAN FUNGSIONAL

22

F.

RANCANGAN STRUKTURAL

23

G.

UJI KINERJA KILN VENTURI DRUM

28

HASIL RANCANGAN

31

HASIL UJI KINERJA

33

A.

KAPASITAS KILN

35

B.

CAPAIAN SUHU PENGARANGAN

36

C.

WAKTU PENGARANGAN

40

D.

RENDEMEN

41

E.

MUTU ARANG YANG DIHASILKAN

42

F.

PERBANDINGAN PERFORMA DENGAN KILN LAIN

44

SIMPULAN DAN SARAN

46

DAFTAR GAMBAR

Halaman Gambar 1. Penumpukkan sampah di Pantai Pangandaran 1 Gambar 2. Tumpukan Sampah Arang Tempurung Kelapa di Depan Pasar Induk Beras Cipinang 2 Gambar 3. Berbagai Produk dari Limbah Tempurung Kelapa 2

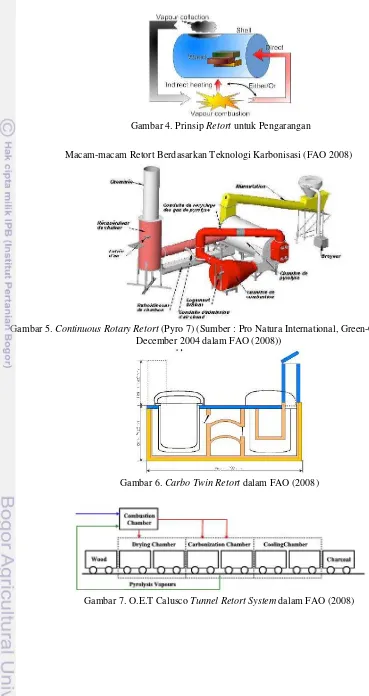

Gambar 4. Prinsip Retort untuk Pengarangan 9

Gambar 5. Continuous Rotary Retort (Pyro 7) 9

Gambar 6. Carbo Twin Retort 9

Gambar 7. O.E.T Calusco Tunnel Retort System 9

Gambar 8. Lambiotte Retort 10

Gambar 9. 10 Kg/hr 4.5kW Demonstration Microwave Pyrolysis Unit Constructed by

UMB-IMT and X-Waste International (University of Minnesota) 10 Gambar 10. Carbonscape's Demonstration Microwave Pyrolysis Unit 11 Gambar 11. Beehive Kiln di Canyon Creek, Wise River Ranger District, Montana 11

Gambar 12. Earth pit-kiln 11

Gambar 13. Proses Pengoperasian Earth pit-kiln 12

Gambar 14. Alat Pirolisis Sederhana (Flat Kiln) 12

Gambar 15. Drum-Kiln (Haris dak Krisna 2005) 12

Gambar 16. Drum-Kiln yang Terdapat di Lab. Teknik Energi Terbarukan TMB IPB

(Isriyanto 1993) 13

Gambar 17. Drum Kiln di Pabrik Arang CV Wulung Prima 13

Gambar 18. Missouri Kiln 13

Gambar 19. Modifikasi Kiln Arang New Hampshire oleh Hanry Baldwin 1950 14

Gambar 20. Rotary Kiln Desain 14

Gambar 21. A Continuous Multiple Hearth Kiln for Charcoal Production 15

Gambar 22. Venturi Meter 17

Gambar 23. Pipa dengan Penyempitan Saluran 17

Gambar 24. Grafik Perubahan Tekanan Sepanjang Ketinggian Cerobong 18

Gambar 25. Bagan Alir Penelitian 20

Gambar 26. Metal Drum Kiln,Venturimeter, dan Efek Chimney 20 Gambar 27. Tampak Depan Rancangan Kiln (skala 1:10) dalam satuan cm 23 Gambar 28. Tampak Kanan Rancangan Kiln (skala 1:100) dalam satuan mm 24

Gambar 29. Titik Pengukuran 30

Gambar 30. Kiln Venturi Drum Hasil Rancangan 31

Gambar 31. Bagian-bagian Kiln 32

Gambar 32. Kiln yang Sedang Diuji Kinerja 33

Gambar 33. (a) 12.45 kg Tempurung Kelapa Besar Hampir Bulat Memenuhi Ruang Pengarangan (b) 12.45 kg Tempurung Kelapa Kepingan Kecil Tidak

Memenuhi Ruang Pengarangan 35

Gambar 34. Grafik Hubungan antara Sebaran Suhu dan Kemerataan Matang 35 Gambar 35. Grafik Hubungan antara Tingkat Suhu, Rendemen dan Mutu Arang

(Nilai Kalor Arang) 36

Gambar 36. Grafik Hubungan antara Laju Pengarangan, Rendemen dan Mutu Arang

(Nilai Kalor Arang) 37

Gambar 37. Grafik Suhu Pengarangan 38

Gambar 38. (a) Kebocoroan yang Terjadi pada Laci Pembakaran Awal (b) Kebocoran

pada Tutup Ruang Pengarangan Saat Uji Pendahuluan Awal 39 Gambar 39. (a) Pemasangan Gasket pada Laci Pembakaran Awal (b) Pemasangan

Gasket pada Tutup Ruang Pengarangan (c) Saat Pengujian Diikat

Kembali dengan Gasket di Bagian Luarnya 39 Gambar 40. Grafik Lama Pengarangan dengan Bentuk Tempurung 40 Gambar 41. Berkurangnya Ketebalan Asap sebagai Indikator Selesainya Proses

Pengarangan 42

Gambar 42. (a) Arang Hitam Merata (b) Arang Setelah dipatahkan Mengkilap

Bagian Dalamnya 42

DAFTAR TABEL

Halaman

Tabel 1. Komposisi Kimia Tempurung Kelapa 4

Tabel 2. Potensi dan Luas Areal Tanaman Kelapa di Indonesia 5 Tabel 3. Syarat Mutu Arang Tempurung Kelapa Menurut SNI 01-1682-1996 6

Tabel 4. Karakteristik Energi Beberapa Biomassa 6

Tabel 5. Beberapa Teknologi Pirolisis 7

Tabel 6. Karakteristik Teknologi Pirolisis 8

Tabel 7. Rancangan Fungsional Kiln 21

Tabel 8. Titik Pengukuran Suhu 28

Tabel 9. Hasil Uji Kinerja Pendahuluan 33 Tabel 10. Hasil Uji Kinerja dengan Metode Tutup Keran per 30 Menit 33

Tabel 11. Nilai Kalor Arang yang Dihasilkan 42

Tabel 12. Perbandingan Performansi Kiln Venturi Drum dengan Kiln Isriyanto (1993) dan

NURUL HASANAH. F14080053. Rancangan dan Uji Kinerja Kiln Metal Tipe Venturi Drum untuk Pengarangan Tempurung Kelapa. Di bawah bimbingan Sri Endah Agustina. 2012

RINGKASAN

Penanganan limbah tempurung kelapa yang telah banyak dilakukan oleh masyarakat adalah dengan menjadikannya sebagai bahan baku kerajinan tangan, perabot rumah tangga, asesoris pakaian, dan sebagainya. Pemanfaatan lainnya adalah dengan diproses menjadi arang tempurung kelapa. Namun ternyata masih banyak limbah tempurung kelapa yang belum tertangani dengan baik. Jika limbah tempurung kelapa ditangani dengan cara pembakaran langsung, hasil pembakaran yang sebenarnya sangat berguna dan bernilai ekonomis seperti arang habis terbakar menjadi abu dan terbuang percuma. Pengarangan merupakan salah satu cara penanganan limbah yang menguntungkan karena hasil pengarangan berupa karbon padat (char atau arang) dan berupa cairan hirdokarbon (tar) yang memiliki nilai kalor tinggi (Bramono 2004 dalam Nisandi 2007). Char dapat diproses lanjut menjadi briket bio arang dan menjadikan energi alternatif selain ikut memberikan kontribusi dalam mengurangi jumlah limbah yang ada (Nisandi 2007).

Pengarangan adalah proses pirolisis yang terjadi pada suhu sekitar 350 oC. Pirolisis sendiri adalah proses dekomposisi atau penguraian suatu bahan menggunakan panas dengan suhu lebih dari 150oC tanpa atau dengan sedikit oksigen. Jika bahan yang didekomposisi adalah biomassa atau sampah biomassa, maka akan menghasilkan karbon (C), karbon monoksida (CO), methane, uap air, gas hidrokarbon, dan zat-zat volatil lainnya. Kiln adalah alat pengarangan yang menggunakan prinsip ruang yang terinsulasi termal atau dapat dideskripsikan seperti oven dengan panas yang terkontrol. Pada proses pembuatan arang diberikan panas sampai mencapai titik pirolisis bahan sehingga terbentuk arang yang merupakan hasil dari proses pirolisis primer.

Tujuan dari penelitian ini adalah merancang kiln dengan tipe transportable metal kiln yaitu berupa drum venturi kiln untuk mengarangkan tempurung kelapa dengan kapasitas industri pengarangan skala rumah tangga dan melakukan uji kinerja kiln yang telah dirancang tersebut sehingga didapatkan cara pengoperasian yang tepat untuk memperoleh hasil yang optimum.

Penelitian ini dilakukan pada awal Maret hingga awal Oktober 2012. Metode yang dilakukan adalah dua tahap, yaitu tahap perancangan dan tahap uji unjuk kerja. Parameter yang diamati dalam uji unjuk kerja kiln yang dirancang adalah kapasitas optimum, tingkat suhu dan penyebarannya selama proses pirolisis berlangsung, waktu pengarangan, rendemen yang dihasilkan, dan mutu arang yang dihasilkan.

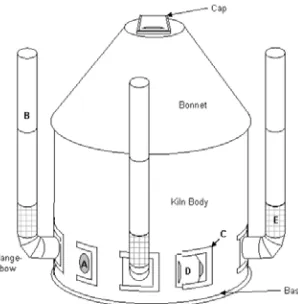

Model kiln yang dirancang memiliki 6 bagian yaitu, tempat pembakaran awal bagian bawah, ruang pengarangan, kasa pemerata api, cerobong asap, lubang udara, dan kaki penyangga.

Hasil uji kinerja menunjukkan bahwa kapasitas kiln 12.45 - 15 kg tempurung kelapa, suhu pengarangan tertinggi 989.42 oC dicapai pada percobaan ke 3 sedangkan rata-ra suhu pengarangan selama proses berlangsung pada keadaan mantap (steady state) adalah 420.53 oC. Rendemen yang dihasilkan rata-rata adalah 23.8 % dengan nilai kalor antara

21 582.39

-36 151.64

kJ/kg. Waktu yang dibutuhkan untuk pengarangan adalah 60-90 menit, dengan laju pengarangan kiln ini adalah sekitar 8.3 kg/jam sampai 12.45 kg/jam.Hasil optimum dicapai pada percobaan ke 4 dimana waktu pengarangan 70 menit dengan rendemen 24% dari kapasitas optimum 12.45 kg, mutu arang yang dilihat dari nilai kalor sebesar 36151.6 kJ/kg, dengan capaian suhu pengarangannya tinggi mencapai 908.56 oC. Prosedur terbaik untuk mengontrol debit udara yang diketahui dari hasil pengujian adalah membuka penuh semua keran udara saat memulai pembakaran awal pada laci pembakaran, 5-10 menit kemudian pasang tutup ruang pengaramgan, 25-30 menit kemudian tutup ½ semua keran udara, dan tahap terakhir 30 menit setelah penutupan ½, tutup penuh semua keran udara. Selesainya proses pengarangan sekitar 10-15 menit sampai asap menipis.

1

I.

PENDAHULUAN

A.

LATAR BELAKANG

Penanganan limbah tempurung kelapa menjadi masalah yang perlu dicarikan solusinya. Limbah tempurung kelapa yang tercampur dalam tumpukan sampah akan menambah sulitnya penanganan pada tumpukkan sampah tersebut. Jika terdapat limbah tempurung kelapa pada tumpukan sampah organik misalnya, penanganan sampah organik yang biasa dilakukan dengan menimbunnya dalam tanah agar menjadi pupuk kompos ini pun akan terhambat, karena limbah batok kelapa memiliki sifat sangat keras, mengandung lignin dan silikat yang sangat sulit terurai melalui proses pengomposan.

Rata-rata berat buangan tempurung kelapa dan sabut kelapa menjadi sampah organik adalah lima belas kilogram sehari (Mediaindonesia.com oleh Satriya Nugraha 2010). Potensi limbah tempurung kelapa di tempat-tempat pariwisata terutama wisata pantai Indonesia sampai saat ini belum ada data yang menunjukkan angka pastinya, karena di tempat-tempat wisata biasanya tidak terdapat TPS besar sehingga yang sering dilaporkan dalam berita-berita adalah kurangnya penanganan sampai di tempat pariwisata pantai seperti contohnya di pantai Pangandaran yang tampak pada Gambar 1. Penanganan sampah di tempat wisata pantai yang biasa dilakukan adalah pengumpulan sampah di satu atau beberapa titik dan dilakukan pengangkutan ke TPS terdekat oleh pengelola tempat wisata setempat. Namun, jika volume sampah terlalu besar dan sangat mengganggu, juga karena tempat pariwasata pantai tersebut merupakan primadona pariwisata Indonesia seperti wisata pantai Tanah Lot, maka akan ada penanganan khusus yang dilakukan, tetapi hal ini juga baru saja dicanangkan dimana limbah tempurung kelapa muda yang saat ini menumpuk di kawasan objek wisata Tanah Lot ke depannya akan diolah menjadi briket, aroma terapi, spa, dan dupa. Hal itu terungkap dalam workshop “peran para pihak dalam menjaga kebersihan Tanah Lot Tabanan” yang digelar atas kerjasama Yayasan Kopri Provinsi Bali, Universitas Warmadewa, PT Tirta Investama, Badan Pengelola Daya Tarik Wisata (DTW) Tanah Lot dan Pemkab Tabanan, dalam seminar tersebut juga disebutkan produksi sampah di Tanah Lot dalam sehari rata-rata 7 m3, 20-25 kg sampah plastik dan 1000 butir tempurung kelapa muda (warmadewa.ac.id 2012).

Gambar 1. Tumpukkan Sampah di Pantai Pangandaran (unpad.co.id 2012)

Potensi produksi buah kelapa yang cukup besar, yang juga berarti sama dengan potensi limbah buah kelapa juga menghasilkan bahan ikutan seperti sabut, tempurung, air kelapa dan sebagainya. Produksi buah kelapa rata-rata 15,5 miliar butir per tahun, total bahan ikutan yang dapat diperoleh 3,75 juta ton air, 0,75 juta ton arang tempurung, 1,8 juta ton serat sabut, dan 3,3 juta ton debu sabut. Data Asia Pasific Coconut Community (APCC) menunjukkan bahwa konsumsi kelapa segar penduduk Indonesia sekitar 36 butir/kapita/tahun atau 7,92 miliar butir (51,1%). Bila produksi buah kelapa nasional sebanyak 15,5 miliar butir/tahun, maka buah kelapa yang dapat diolah di sektor industri adalah 7,57 miliar butir (48,9%). Jumlah ini dapat memenuhi kebutuhan 29 unit industri dengan kapasitas 1 juta butir/hari (litbang.deptan.go.id 2007).

2

pakaian, dan sebagainya. Namun ternyata masih banyak juga limbah tempurung kelapa yang belum tertangani atau kurang terkoordinir dengan baik penanganannya, menyebabkan pihak-pihak yang ingin memanfaatkannya merasa bahwa bahan baku tempurung kelapa, yang merupakan limbah organik yang banyak menumpuk di TPS pasar ini, sulit didapatkan.

Gambar 2. Tumpukan Sampah Arang Tempurung Kelapa di Depan Pasar Induk Beras Cipinang (poskotanews.com2012)

Gambar 3. Berbagai Produk dari Limbah Tempurung Kelapa (bisnisukm.com 2012)

Tempurung kelapa yang dulu hanya digunakan sebagai bahan bakar, sekarang sudah merupakan bahan baku industri cukup penting. Produk yang dihasilkan dari pengolahan tempurung adalah arang, arang aktif, tepung tempurung, dan barang kerajinan. Arang aktif dari tempurung kelapa memiliki daya saing yang kuat karena mutunya tinggi dan tergolong sumber daya yang terbarukan. Selain digunakan dalam industri farmasi, pertambangan, dan penjernihan, arang aktif sekarang sudah dibuat untuk penyaring atau penjernih ruangan untuk menyerap polusi dan bau tidak sedap dalam ruangan. Berdasarkan data ekspor tahun 2003, Indonesia ternyata lebih banyak mengekspor dalam bentuk arang tempurung (56%), sedangkan negara lain dalam bentuk arang aktif (litbang.deptan.go.id 2007).

Pengarangan adalah salah satu bentuk proses pirolisis, yaitu proses primer lambat. Pengarangan merupakan salah satu cara penanganan sampah yang menguntungkan karena hasil pengarangan padatan (char) berupa arang dan dan berupa cairan (tar) yang memiliki nilai kalor tinggi (Bramono 2004 dalam Nisandi 2007). Char dapat diproses lanjut menjadi briket bio arang dan menjadikan energi alternatif selain ikut memberikan kontribusi dalam mengurangi jumlah sampah yang ada (Nisandi 2007).

Pirolisis sendiri adalah proses dekomposisi atau penguraian suatu bahan menggunakan panas dengan suhu lebih dari 150oC tanpa atau dengan sedikit oksigen. Jika bahan yang didekomposisi adalah biomassa atau sampah biomassa, maka akan menghasilkan karbon (C), karbon monoksida (CO), methane, uap air, gas hidrokarbon, dan zat-zat volatil lainnya.

3

secara nyata terhadap perbaikan pH tanah, C organik, N, P, K, C/N rasio, basa-basa dapat ditukar, Kapasitas Tukar Kation, KB dan penekanan unsur bersifat racun seperti Al (Haris dan Krisna 2005).

Sebagai salah satu langkah untuk memudahkan penanggulangan limbah tempurung kelapa dan mempertimbangkan begitu banyak manfaat dari arang maka pengembangan teknologi pengarangan perlu dilakukan untuk meningkatkan kualitas arang terutama untuk memenuhi kebutuhan bahan baku arang aktif. Salah satu teknologi pengarangan yang sederhana, mudah dan dapat diterapkan untuk keperluan industri pengarangan skala rumah tangga dan memberi peluang mendapatkan penghasilan bagi masyarakat sekitar TPS adalah pengarangan menggunakan kiln. Kiln adalah alat pengarangan yang menggunakan prinsip ruang yang terinsulasi termal atau dapat dideskripsikan seperti oven dengan panas yang terkontrol. Pada proses pembuatan arang diberikan panas sampai mencapai titik pirolisis bahan sehingga terbentuk arang yang merupakan hasil dari proses pirolisis primer.

Dengan demikian, penerapan teknologi pirolisis dalam bentuk kiln portable ini, selain memberikan solusi positif dalam penanganan limbah tempurung kelapa, juga membuka peluang tumbuhnya perekonomian rakyat.

B.

TUJUAN

Tujuan dari penelitian ini adalah :

4

II.

TINJAUAN PUSTAKA

A.

TEMPURUNG KELAPA

A.1. KARAKTERISTIK

Tempurung kelapa merupakan bagian dari buah kelapa yang fungsinya secara biologis adalah pelindung bagian inti buah dan terletak di bagian dalam setelah sabut. Tempurung merupakan lapisan yang keras dengan ketebalan 3-5 mm. Sifat kekerasan ini disebabkan oleh kandungan silikat (SiO2) di

tempurung tersebut. Selain itu juga tempurung kelapa banyak mengandung lignin. Sedangkan kandungan methoxyl dalam tempurung hampir sama dengan yang terdapat dalam kayu. Namun jumlah kandungan unsur-unsur bervariasi tergantung kandungan tumbuhnya (Palangkung 1993 dalam Anshari 2009).

Tabel 1. Komposisi Kimia Tempurung Kelapa No. Jenis Kandungan Persentase Kandungan (%)

1. Abu 15

2. Selulosa 40

3. Lignin 21

4. Hemiselulosa 24

Sumber : Info Ristek (2005) dalam Anshari (2009)

Jumlah potensi limbah batok kelapa yang banyak dimanfaatkan masyarakat dalam berbagai industri seperti industri kerajinan tangan, industri kimia, industri makanan dan minuman dan sebagainya akan dijabarkan dalam sub bab berikut.

A.2. POTENSI LIMBAH TEMPURUNG KELAPA

Berdasarkan perhitungan Bappenas dalam buku infrastruktur Indonesia pada tahun 1995 perkiraan timbunan sampah di Indonesia sebesar 22.5 juta ton dan akan meningkat lebih dari dua kali lipat pada tahun 2020 menjadi 53,7 juta ton. Sementara di kota besar produk sampah per kapita berkisar antara 600-830 gram per hari (Mungkasa 2004 dalam Nisandi 2007). Menurut Dinas Kebersihan DKI Jakarta sampah tempurung kelapa sendiri banyaknya 10%-15% dari sampah kota (vivanews.com), sedangkan di kota Lhokseumawe sampah tempurung kelapa banyaknya 30%-35% dari sampah kota (waspada.com 2011).

Rata-rata berat buangan tempurung kelapa dan sabut kelapa menjadi sampah organik adalah lima belas kilogram sehari. (Mediaindonesia.com oleh Satriya Nugraha : Konsultan Pertanian Organik dan Evaluasi Lahan 2010). Bahan baku tempurung kelapa dapat dibeli seharga Rp 400.000 per bak mobil pick up atau Rp 300 per kilogram. (Harian Kontan, Fahriyadl dan Dea Chadlza Sayafina 2011). Setelah diolah menjadi arang oleh PT General Carbon Industri di Batam misalkan, tempurung kelapa biasa dapat memiliki nilai ekspor per tahun rata-rata hingga 1 juta-1,2 juta dollar AS (sekitar Rp 9,5 miliar-Rp 10,8 miliar) (Kompas.com 2009).

5

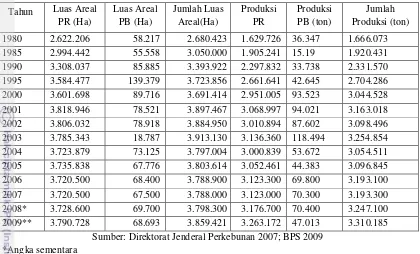

Tabel 2. Potensi dan Luas Areal Tanaman Kelapa di Indonesia Tahun Luas Areal

PR (Ha) Luas Areal PB (Ha) Jumlah Luas Areal(Ha) Produksi PR Produksi PB (ton) Jumlah Produksi (ton) 1980 2.622.206 58.217 2.680.423 1.629.726 36.347 1.666.073 1985 2.994.442 55.558 3.050.000 1.905.241 15.19 1.920.431 1990 3.308.037 85.885 3.393.922 2.297.832 33.738 2.331.570 1995 3.584.477 139.379 3.723.856 2.661.641 42.645 2.704.286 2000 3.601.698 89.716 3.691.414 2.951.005 93.523 3.044.528 2001 3.818.946 78.521 3.897.467 3.068.997 94.021 3.163.018 2002 3.806.032 78.918 3.884.950 3.010.894 87.602 3.098.496 2003 3.785.343 18.787 3.913.130 3.136.360 118.494 3.254.854 2004 3.723.879 73.125 3.797.004 3.000.839 53.672 3.054.511 2005 3.735.838 67.776 3.803.614 3.052.461 44.383 3.096.845 2006 3.720.500 68.400 3.788.900 3.123.300 69.800 3.193.100 2007 3.720.500 67.500 3.788.000 3.123.000 70.300 3.193.300 2008* 3.728.600 69.700 3.798.300 3.176.700 70.400 3.247.100 2009** 3.790.728 68.693 3.859.421 3.263.172 47.013 3.310.185

Sumber: Direktorat Jenderal Perkebunan 2007; BPS 2009 *Angka sementara

**Angka estimasi dengan model double exponential smoothing PR : Perkebunan Rakyat

PB : Perkebunan Besar

Bagian tempurung kelapa ini banyak dimanfaatkan oleh masyarakat pada industri kerajinan untuk perabot rumah tangga seperti sendok, mangkuk, gayung, asbak, dan sebagainya atau sebagai asesoris misalkan ikat pinggang, kancing, gelang, kalung, hiasan dinding. Sedangkan pada industri kimia tempurung ini memiliki produk turunan yaitu arang aktif, arang briket, tar, asap cair, asam asetat (litbang.go.id 2007). Fokus bahasan skripsi ini adalah pemanfaatan limbah tempurung kelapa dengan diproses menjadi arang.

A.3.

ARANG TEMPURUNG KELAPA

Arang merupakan suatu padatan berpori yang mengandung 85-95% karbon, dihasilkan dari bahan-bahan yang mengandung karbon dengan pemanasan pada suhu tinggi yang disebut teknologi pirolisis. Ketika pemanasan berlangsung, diusahakan agar tidak terjadi kebocoran udara didalam ruangan pemanasan sehingga bahan yang mengandung karbon tersebut hanya terkarbonisasi dan tidak teroksidasi (Mailita dan Tuti 2003).

Arang selain digunakan sebagai bahan bakar, juga dapat digunakan sebagai penyerap. Daya serap ditentukan oleh luas permukaan partikel dan kemampuan ini dapat menjadi lebih tinggi jika terhadap arang tersebut dilakukan aktifasi dengan aktif faktor bahan-bahan kimia ataupun dengan pemanasan pada temperatur tinggi. Dengan demikian, arang akan mengalami perubahan sifat-sifat fisika dan kimia. Arang yang demikian disebut sebagai arang aktif (Mailita dan Tuti 2003).

Di Jepang, arang digunakan sebagai kondisioner tanah untuk mempercepat pertumbuhan tanaman (Ogawa, 1994 dalam Haris dan Krisna 2005). Para peneliti juga melaporkan bahwa penambahan arang ke tanah dapat meningkatkan pertumbuhan tanaman, daya simpan, dan ketersediaan hara yang lebih tinggi. Hal ini berhubungan dengan meningkatnya kapasitas tukar kation, luasan permukaan serta penambahan unsur hara secara langsung oleh arang (Glaser et. al. 2002 dalam Haris dan Krisna 2005). Selain itu, arang juga dilaporkan mampu meningkatkan kandungan bahan organik tanah dan kesuburan tanah (Kishimoto et. al. 1985; Siregar 2002 dalam Haris dan Krisna 2005).

6

ion-ion tertentu, sehingga arang aktif banyak digunakan sebagai filter penangkap partikel-partikel pengotor yang terkandung dalam cairan atau udara.

Jenis-jenis arang dibedakan berdasarkan bahan baku yang diarangkan, yaitu arang sekam, arang bambu, arang tempurung kelapa, arang kayu, arang serasah, arang kulit buah mahoni atau karet, arang serbuk gergaji dsb, selain itu dapat digolongkan berdasarkan pengolahan tertentu, misalkan menggunakan bahan kimia ataupun pemanasan dapat dihasilkan arang aktif, pengolahan dengan penambahan zat perekat dan proses pengempaan maka dihasilkan arang briket.

Bahan baku arang secara umum adalah bahan organik berkayu seperti sekam padi, serbuk gergajian, limbah tempurung kelapa, sabetan kayu, daun dan ranting pohon, ampas tebu dan lain-lain. Bahan baku yang digunakan sebaiknya dikelompokkan menurut jenis dan bentuknya sehingga memudahkan dalam proses pembuatan arang. Selain itu sebaiknya bahan berada pada kondisi kering dan siap bakar sehingga tidak mengeluarkan asap yang terlalu banyak dan mempersingkat waktu pengarangan (Setiadi 2011). Syarat mutu arang tempurung kelapa menurut SNI tertera pada Tabel 3.

Tabel 3. Syarat Mutu Arang Tempurung Kelapa Menurut SNI 01-1682-1996

No Karakteristik Syarat

1 Bagian yang hilang pada pemanasan 900 oC maks 15%

2 Kadar air (b/b%) maks 6%

3 Kadar abu (%) maks 3%

4 Warna hitam Merata

Proses pembuatan arang dengan panas terkontrol seperti yang telah dijelaskan di atas disebut proses pirolisis. Proses dan teknologi pirolisis dibahas secara detail pada sub bab B berikut.

B.

TEKNOLOGI PIROLISIS

Pirolisis adalah proses penguraian (lysis) biomassa karena adanya panas (pyro) pada suhu di atas 250 oC tanpa keberadaan oksigen. Hasil pirolisis adalah berupa karbon padat (arang), bio-oil (primary pyrolisis oil; PPO), dan campuran gas, dengan perbandingan yang berbeda-beda tergantung pada komposisi biomassa yang diumpankan, suhu operasi, kandungan oksigen, dan kondisi operasi lainnya. Sebagai contoh, pirolisis 1 ton kayu keras dapat menghasilkan sekitar 350 kg arang, 450 kg bio-oil, 75 kg tar, dan 60 m3 gas (Agustina 2012).

Menurut FAO (2008), pirolisis adalah proses degradasi dengan panas pada kondisi tidak adanya atau sedikit sekali agen oksidasi (oksigen), dimana gasifikasi tidak terjadi secara signifikan atau dapat disebut parsial gasifikasi. Terjadi pada suhu sekitar 500-800 oC, sedangkan gasifikasi terjadi pada suhu 800-1000oC. Tiga produk yang dihasilkan dari proses pirolisis adalah gas, minyak pirolisis, dan arang dengan proporsi yang sangat tergantung pada metode pirolisisnya, karakteristik dari biomassa yang diarangkan, dan parameter reaksi lainnya.

Pirolisis telah dilakukan dalam beberapa abad untuk memroduksi arang. Pirolisis memerlukan rekasi lambat dan suhu rendah untuk mendapatkan hasil padatan yang maksimal. Sampai saat ini, penelitian sampai ke mekanisme pirolisis telah diusulkan secara substansial mengubah proporsi produk gas, cair, dan padatan dengan mengubah laju pemanasan, suhu dan waktu pengarangan.

7

Tabel 4. Karakteristik Energi Beberapa Biomassa

Feed Bulk density (Kg/M3)

Heating value dry basis (GJ/T)

Energy density (GJ/M3)

Straw 100 20 2

Woodchips 400 20 8

pyro-oil 1200 25 30

Charcoal 300 30 9

char-water slurry (50/50) 1000 15 15

char-oil slurry (20/80) 1150 23 26

Secara prinsip proses pirolisis terbagi atas 2 tahap, yang pertama adalah tahap pirolisis primer, yang terdiri atas tahap pirolisis lambat dan tahap pirolisis cepat. Pirolisis primer lambat terjadi pada suhu 150-300 oC dan menghasilkan uap air, arang, gas CO2, CO dan tar, sedangkan pirolisis primer

cepat terjadi pada suhu 300-600 oC dan menghasilkan gas hidrokarbon, arang, uap air, uap dari PPO (primary pyrolisis oil) (Agustina 2012). Penelitian ini pun mengimplementasikan tahap pirolisis primer cepat. Menurut FAO (2008) pirolisis cepat digunakan untuk memaksimalkan produk gas dan liquid sesuai dengan temperaturnya. Contoh implementasi dari tahap pirolisis primer ini adalah karbonisasi atau pengarangan dengan menggunakan alat pengarangan seperti retort dan kiln. Energi untuk pemanasan pada proses pirolisis, jika berasal dari luar sistem atau berasal dari pembakaran sebagian dari produk pirolisis, seperti gas dan tar, maka alat pirolisisnya disebut retort (Agustina 2012). Gambaran proses pengarangan dengan retort tersaji dalam gambar 3, dan gambar beberapa macam retort dapat dilihat pada gambar 4, 5, 6 dan 7. Sedangkan, jika energi untuk pemanasan pada proses pirolisisnya berasal dari dalam sistem atau dengan pembakaran sebagian dari bahan baku (umpan) yang akan diarangkan, maka alat pirolisisnya disebut kiln. Pembahasan secara khusus untuk kiln (alat pengarangan), akan disajikan di sub bab C. Tahap kedua dari proses pirolisis adalah pirolisis sekunder yang merupakan proses pirolisis bahan-bahan yang dihasilkan pada proses pirolisis primer, terjadi pada suhu lebih dari 600 oC. Pirolisis hingga tingkat sekunder ini disebut juga proses gasifikasi untuk menghasilkan gas-gas mampu bakar (bio oil). Proses gasifikasi terdapat 3 tahap, yaitu tahap pengeringan (suhu 25-250oC), tahap pirolisa (150-900oC), tahap oksidasi (900-1400oC), dan tahap reduksi (600-900oC). Karbon yang terjadi melalui proses pirolisis sekunder cepat dapat mencapai 10-15%. Contoh implementasi dari tahap ini adalah gasifikasi menggunakan gasifier dan pada perkembangan teknologi berikutnya, ke dalam gasifier diberikan tekanan dengan nilai tertentu untuk mengubah gas menjadi bio oil (Agustina 2012).

Gasifikasi memecah ikatan karbon biomassa hingga ke level maksimum dan mengubahnya secara sempurna menjadi gas. Produksi arang (charcoal), pirolisis lambat dari kayu pada suhu 500 oC adalah proses yang telah dimanfaatkan selama ratusan tahun. Arang adalah bahan bakar yang menghasilkan sedikit asap dan masih tetap digunakan sebagai bahan bakar (FAO 2008). Tingginya laju pemanasan, hingga 1000 oC/s atau 10000 oC/s, pada suhu di bawah 650 oC dan dengan pendinginan yang cepat, akan menghasilkan liquid yang merupakan produk antara dari pirolisis untuk mengkondensasinya sebelum reaksi memutus molekulnya menjadi gas. Laju reaksi yang tinggi juga menurunkan pembentukan char, dan pada kondisi tertentu tidak ada char yang terbentuk. Pada suhu maksimum produk utamanya adalah gas. Pirolisis pada laju reaksi yang tinggi ini disebut pirolisis cepat, berdasarkan laju reaksi dan lamanya pembakaran tetapi sebenarnya batasan suhunya tidak pasti (FAO 2008).

8

yang menggunakan tambahan bahan bakar hydro dalam proses pengarangannya, sedangkan methano pyro adalah teknologi pirolisis yang menggunakan tambahan gas metan dalam proses pengarangannya.

Tabel 5. Beberapa Teknologi Pirolisis

Tech. Residence time Heating rate Temperature °C Products

Carbonation Days very low 400 Charcoal

Conventional 5-30 min low 600 oil, gas, char

Fast 0.5-5s very high 650 bio-oil

Flash-liquid < 1 s high < 650 bio-oil Flash-gas < 1 s high < 650 chemicals, gas Ultra < 0.5 very high 1000 chemicals, gas

Vacuum 2-30s medium 400 bio-oil

Hydro-pyro. < 10s high < 500 bio-oil Methano-pyro. < 10s high > 700 Chemicals Sumber : FAO Natural Resources Management and Environment Department (2008)

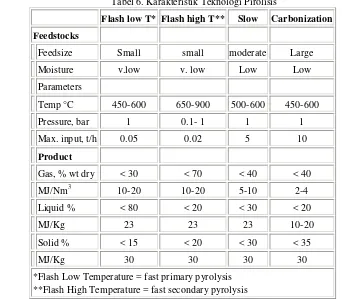

Tabel 5 tersebut adalah contoh produk berbagai implementasi teknologi pirolisis di dunia yang dirilis oleh FAO (2008). Sedangkan Tabel 6 menyajikan perbandingan antara beberapa teknologi pirolisis yang disebutkan pada Tabel 5. Pirolisis biomassa sangat menarik karena biomassa padat dan sampah biomassa yang sulit ditangani dan menelan biaya mahal untuk penanganannya, dapat diubah menjadi produk cair yaitu bio-oil yang mudah disimpan, dipindahkan, dibakar, dan fleksibel dalam produksi dan pemasaran (FAO 2008).

Tabel 6. Karakteristik Teknologi Pirolisis

Flash low T* Flash high T** Slow Carbonization

Feedstocks

Feedsize Small small moderate Large

Moisture v.low v. low Low Low

Parameters

Temp °C 450-600 650-900 500-600 450-600

Pressure, bar 1 0.1- 1 1 1

Max. input, t/h 0.05 0.02 5 10

Product

Gas, % wt dry < 30 < 70 < 40 < 40

MJ/Nm3 10-20 10-20 5-10 2-4

Liquid % < 80 < 20 < 30 < 20

MJ/Kg 23 23 23 10-20

Solid % < 15 < 20 < 30 < 35

MJ/Kg 30 30 30 30

*Flash Low Temperature = fast primary pyrolysis **Flash High Temperature = fast secondary pyrolysis

9

Gambar 4. Prinsip Retort untuk Pengarangan

Macam-macam Retort Berdasarkan Teknologi Karbonisasi (FAO 2008)

Gambar 5. Continuous Rotary Retort (Pyro 7) (Sumber : Pro Natura International, Green-Charcoal, December 2004 dalam FAO (2008))

Gambar 6. Carbo Twin Retort dalam FAO (2008)

10

`

Gambar 8. Lambiotte Retort dalam FAO (2008)

Penggunaan teknologi pirolisis ini dimulai sejak zaman besi, saat arang digunakan untuk melelehkan bijih besi. Hal yang menarik adalah rancangan yang sederhana dapat dibuat dengan biaya sangat murah. Tetapi kerugiannya adalah rendahnya energi yang dihasilkan dan adanya polusi udara (FAO 2008).

Teknologi pirolisis lainnya adalah intermediate pyrolysis dan microwave pyrolysis menurut Gaunt (2012). Intermediate pyrolysis adalah modifikasi teknik pirolisis antara pirolisis cepat dan pirolisis lambat, dimana temperatur rendah hingga sedang dibutuhkan dalam durasi lebih singkat daripada durasi untuk pirolisis lambat. Produk dari intermediate pyrolysis adalah 50% bio-oil (50% darinya adalah air), 25% biochar, and 25% syngas (powerpoint dari Dr. Tony Bridgwater of Aston University dalam Gaunt 2012). Intermediate pyrolysis adalah konsep baru dan belum digunakan secara luas. Sehingga literaturnya relatif sedikit dan belum banyak perusahaan pribadi yang menggunakan sistem ini. Teknologi ini sampai saat ini masih dalam tahap penelitian dan pengembangan oleh Aston University’s Bio-energi Research Group (BERG) in Birmingham, UK (Gaunt 2012). Sedangkan Microwave pyrolysis, bertujuan untuk membentuk biochar dan syngas. Teknologi ini baru dimulai hanya dengan manual fasilitas demonstrasi. Secara umum prinsip microwave pyrolysis adalah menggunakan pemanasan dengan radiasi gelombang mikro. Oven microwave memanaskan suatu bahan menggunakan dialectric heating dimana mulekul polar seperti air bergetar dan berputar membentuk formasi molekul tertentu sesuai dengan frekuensi radiasinya. Microwave yang biasa digunakan sebagai perlengkapan rumah tangga memiliki efisiensi 64% dalam mengubah listrik menjadi radiasi gelombang mikro, kehilangan energi panasnya sebagian besar pada magnetron, yaitu alat yang mengubah bentuk listrik tegangan tinggi menjadi radiasi gelombang mikro. Efisiensi Microwave pyrolysis tergantung pada kadar air bahan yang ideal dan berbagai ukuran bahan baku, untuk memaksimumkan efisiensinya. Keuntungan penggunaan teknologi ini juga bergantung pada biaya awal konversi listrik menjadi radiasi gelombang mikro, namun kenyataannya radiasi gelombang mikro tersebut tidak hanya memanaskan bahan baku tetapi juga dinding ruang microwave dan bagian luarnya, selain itu dapat menyerap panas dari panas benda hitam dari material yang telah dipanaskan (Gaunt 2012).

11

Gambar 10. Carbonscape's Demonstration Microwave Pyrolysis Unit (Carbonscape) dalam Gaunt (2012)

C.

KILN

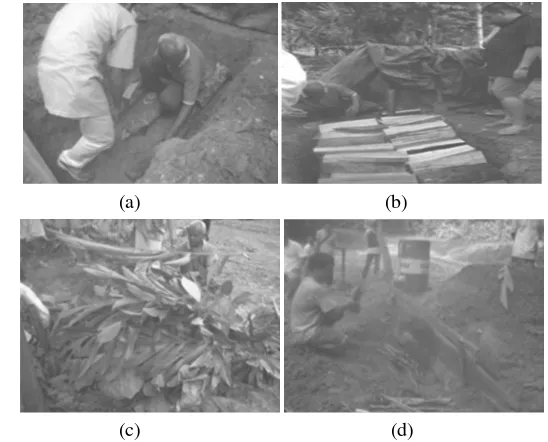

Cara tradisional yang dikenal serta umum digunakan oleh masyarakat di dalam pembuatan arang khususnya arang kayu, adalah dengan menggunakan earth pit-kiln atau disebut kiln tanah. Selain itu, juga dikenal cara lain yang sudah berkembang dengan pengaturan ventilasi udara yang lebih terkontrol serta penggunaan bahan lain sebagai media tempat pembakaran awal bagian bawah. Pengembangan ini dilakukan dengan tujuan untuk memperbaiki proses pembuatan serta hasil arang yang akan diperoleh. Beberapa metode tersebut antara lain adalah metode tempat pembakaran awal bagian bawah drum (drum-kiln) serta tempat pembakaran awal bagian bawah batu bata (flat-kiln) (Haris dan Krisna, 2005). Gambar 11-13 menunjukkan beberapa contoh kiln tradisional, sedangkan Gambar 14-20 adalah contoh-contoh pengembangan bentuk dan rancangan kiln.

Gambar 11. Beehive Kiln di Canyon Creek, Wise River Ranger District, Montana (FAO 2008)

12

(a) (b)

(c) (d)

Gambar 13. Proses Pengoperasian Earth pit-kiln (Haris dan Krisna 2005)

Keterangan gambar 13:

(a) Penyusunan kayu yang akan diarangkan (b) Pemasangan cerobong

(c) Menutup susunan kayu dengan serasah, ranting kayu kering di bagian bawah dan daun basah di bagian atas, kemudian tutup dengan tanah

(d) Pembakaran ranting kayu yang dimasukkan ke dalam earth pit kiln sebagai pembakaran awal hingga keluar asap dari cerobong

Gambar 14. Alat Pirolisis Sederhana (Flat Kiln)

(http://indonetwork.co.id/Colourtec/1744010/alat-pirolisis-sederhana.htm)

13

Gambar 16. Drum Kiln yang Terdapat di Lab. Teknik Energi Terbarukan TMB IPB (Isriyanto 1993)

Drum kiln ini telah banyak digunakan oleh masyarakat pengrajin arang tempurung kelapa, karena sangat mudah dan murah untuk dibuat. Contohnya seperti di Desa Cihideung Udik, Bogor, terdapat pabrik arang CV Wulung Prima milik Bapak Mamat, yang menggunakan beberapa drum kiln yang dimodifikasi oleh Sucahyo (2010) dimana di bagian cerobongnya dipasangkan alat untuk mengondensasi asap menjadi cair (wood vinegar atau liquid smoke) untuk mengarangkan 2,4 ton tempurung kelapa setiap harinya (Jawa Pos 2010 dalam http://rumahpengetahuan.web.id oleh Lucky Nur Hidayat 2010).

Gambar 17. Drum Kiln di Pabrik Arang CV Wulung Prima(kaskus.co.id 2011)

14

Gambar 19. Modifikasi Kiln Arang New Hampshire oleh Hanry Baldwin 1950 (http://iron.wlu.edu/reports/Radtke_Charcoal_Kiln.htm)

15

Gambar 21. A Continuous Multiple Hearth Kiln for Charcoal Production

(Sumber :EPA, Emission Factor Documentation for AP-42, Section 10.7 Charcoal. EPA,Washington, 1995 dalam FAO 2008)

Berbagai perkembangan teknologi kiln ini dibutuhkan pemahaman mendasar tentang pembakaran biomassa yang merupakan dasar proses piroblisis. Penjelasan tentang pembakaran biomassa adalah seperti sub bab D berikut.

D.

PEMBAKARAN BIOMASSA

Menurut Pichtel (2005) dalam Pradipta (2011) reaksi pembakaran biomassa secara umum adalah sebagai berikut:

CaHbOcNd + (a+b/4-(c-d)/2 O2 aCO2 +b/2H2O+dNO...(1)

Kebutuhan oksigen untuk proses pembakaran dipengaruhi oleh presentase kandungan karbon dan hidrogen dalam bahan bakar. Volume O2 yang dibutuhkan untuk pembakaran 1 kg karbon

adalah 1.96 m3 sedangkan O2 yang dibutuhkan untuk membakar 1 kg hidrogen adalah 5.85 m3 (Perry

dan Chilton 1973 dalam pradipta 2011)

Dalam pembakaran, oksigen biasanya didapat dari udara bebas. Oksigen yang terkandung di dalam udara adalah 21 % dari total udara bebas. Kebutuhan udara minimum untuk proses pembakaran dapat dihitung melalui persamaan berikut:

����=100

21 ×�(1.96 ×�) + 5.85 ×��… … … . (2)

Wmin = Kebutuhan udara minimum (m3/kg bahan bakar) C = Kandungan karbon dalam bahan bakar (%) H = Kandungan hydrogen dalam bahan bakar (%)

Menurut Abdullah et al. (1998) debit udara pada proses perancangan untuk pembakaran perlu ditambahkan kelebihan udara sebesar 40% dari total debit udara yang dibutuhkan secara teoritis.

16

Proses pembakaran biomassa memerlukan energi panas dengan jumlah tertentu. Perlu dijabarkan secara detail juga bagaiamana menghitung banyaknya energi panas yang dibutuhkan pada proses pembakaran biomassa. Beberapa cara menghitung energi panas yang dibutuhkan untuk proses pembakaran biomassa dijabarkan pada subbab E.

E.

PANAS PEMBAKARAN

Energi bersih per satuan massa material yang dibebaskan selama pembakaran disebut net heating value (Hu). Untuk biomassa kebutuhan panas pembakaran tergantung pada nilai bersih panas spesifik

dari material keringnya, material organik kering yang terkandung, dan kadar air dari total massa. Juga tergantung pada panas spesifik evaporasi dari air.(Nasir dan Preben 2004)

��= (1− �)���� − �2.441��/�� (MJ/kg)……….(4)

Huts = nilai kalor bimassa

X = kadar air

2.441 MJ/kg = energi awal untuk pembakaran awal pada suhu 25 oC

Setelah dikalikan dengan banyaknya biomassa yang akan dibakar dan efisiensi pembakarannya, maka didapatkan nilai panas yang dibutuhkan untuk pemanasan.

Pendekatan energi panas yang dihasilkan oleh suatu proses pembakaran adalah melalui nilai kalor yang dikandung oleh bahan bakar. Besarnya energi panas hasil pembakaran tersebut dapat dicari melalui persamaan berikut:

̇

�=�×���×���������̇ ���������� (J)……….(5) �̇ = laju massa bahan bakar (kg/s)

Nkl = Nilai kalor bahan bakar (J/kg)

Pada proses perancangan kiln, harus dipilih salah satu dari 2 rumus di atas, tidak dapat digunakan keduanya karena akan menghasilkan angka yang berbeda. Pemilihan rumus dapat mempertimbangkan kondisi bahan baku atau lingkungan.

Salah satu hal yang harus dilakukan dalam pembakaran biomassa adalah penanganan gas buang, sehingga dirancang juga bagaimana system penanganan gas buang tersebut, seperti yang dijabarkan dalam subbab F.

F.

PENANGANAN GAS BUANG

Menurut Porges dan Porges (1979) di dalam Budiman (2001) luas cerobong asap dapat didekati dengan persamaan berikut:

�=��

� … … … . (6)

A = Luas Lubang Cerobong (m2)

Qc = Debit gas hasil pembakaran pada cerobong (m3/detik) V = Kecepatan gas (m/detik)

Sedangkan tinggi cerobong dapat dihitung dengan persamaan berikut:

ℎ�= 354�� �1

�1−

1

�2�… … … . (7)

hd = Tekanan udara dalam ruang pembakaran (mm.air) Hc = Tinggi cerobong (m)

T1 = Suhu diluar cerobong (oK)

17

G.

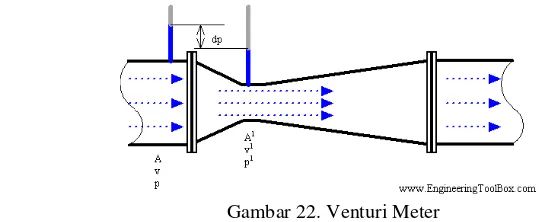

VENTURI METER

Dalam venturi meter fluida dipercepat melalui kerucut konvergen sudut 15-20o dan perbedaan tekanan antara sisi hulu kerucut dan tenggorokan diukur dan memberikan sinyal untuk laju aliran.

Gambar 22. Venturi Meter

Fluida melambat dalam kerucut karena sudut saluran yang lebih kecil (5 - 7o) di mana sebagian besar energi kinetik diubah kembali menjadi energi tekanan, karena kerucut dan pengurangan diameter bertahap di daerah tersebut tidak ada “vena contracta” (perubahan diameter pipa secara tiba-tiba) (engineeringtoolbox.com 2012). Penjelasan efek venturi dapat dijelaskan dengan persamaan Bernoulli. Persamaan Bernoulli bisa diterapkan pada kasus khusus yakni ketika fluida mengalir dalam bagian pipa yang ketinggiannya hampir sama (perbedaan ketinggian kecil). Untuk memahami penjelasan ini, amati gambar di bawah.

Gambar 23. Pipa dengan Penyempitan Saluran

Pada gambar di atas tampak bahwa ketinggian pipa, baik bagian pipa yang penampangnya besar maupun bagian pipa yang penampangnya kecil, hampir sama sehingga dianggap ketinggian (h) sama. Jika diterapkan pada kasus ini, maka persamaan Bernoulli berubah menjadi :

Ketika fluida melewati bagian pipa yang penampangnya kecil (A2), maka laju fluida bertambah

(sesuai persamaan kontinuitas A1 x v1 = A2 x v2). Menurut prinsip Bernoulli, jika kelajuan fluida

bertambah, maka tekanan fluida tersebut menjadi kecil. Jadi tekanan fluida di bagian pipa yang sempit lebih kecil tetapi laju aliran fluida lebih besar. Ini dikenal dengan julukan efek Venturi dan menujukkan secara kuantitatif bahwa jika laju aliran fluida tinggi, maka tekanan fluida menjadi kecil. Demikian pula sebaliknya, jika laju aliran fluida rendah maka tekanan fluida menjadi besar (Sabrina 2011).

Gas di udara yang menjadi sumber oksigen untuk pembakaran. Gas di udara tersebut bisa termampatkan sehingga memenuhi persamaan Gay Lussac – Avogadro : P.V = n.R.T (fisikaasyik.com). Sesuai dengan rumus PV = nRT, hipotesisnya perubahan suhu dapat terjadi di dalam ruang pengarangan karena adanya perubahan volume, hanya akan terjadi jika tekanan udara rata-rata relatif stabil. Kajian tekanan udara untuk wilayah tropis kurang mendapat perhatian karena nilai kisaran di wilayah ini relatif stabil, sehingga jarang sekali ada pengukuran di stasiun – stasiun meteorologi dan klimatologi (R Larasati 2012). Tekanan udara rata-rata di daerah Dramaga, Bogor pada ketinggian 248 dpl adalah sekitar 990 milibar (data tekanan udara sepanjang tahun 2010 langsung dari stasiun BMKG Dramaga Bogor). Karena tekanan udara relatif stabil, maka diasumsikan dengan adanya perubahan volume akan terjadi perubahan suhu.

18

H.

EFEK CHIMNEY

Perbedaan suhu antara udara luar dan dalam akan membuat "draft alami" memaksa udara mengalir melalui bagian atas gedung. Arah aliran tergantung pada suhu. Jika suhu di dalam gedung lebih tinggi dari suhu luar, di dalam gedung kerapatan udara lebih kecil dari kerapatan udara luar, dan di dalam gedung udara akan mengalir dan keluar dari bagian atas bangunan. Udara luar dingin akan mengalir ke bagian bawah gedung. Jika suhu di luar lebih tinggi daripada di dalam suhu udara aliran udara akan berada dalam arah yang berlawanan (engineeringtoolbox.com 2012).

Gaya penggerak pada pergerakan udara di dalam cerobong adalah daya apung (buoyancy), efek chimney, dan pergerakan angin. Udara yang bergerak pada lubang udara akan memberi tingkat ventilasi yang cukup. Efek chimney dihasilkan dari adanya perbedaan temperatur di dalam dan di luar cerobong. Udara akan bergerak naik melalui cerobong, jika suhu rata-rata di dalam lebih tinggi dari suhu di luar. Hal ini ditunjukkan dengan baik, bahwa tekanan udara yang mengalir dalam gedung tinggi tersebut dapat mencapai 300 Pa9–12 selama musim dingin di Korea dan China bagian selatan (Chow dan Zhao 2011).

Tekanan udara dalam keseluruhan cerobong lebih rendah daripada tekanan udara di luar saat vent A dibuka. Terdapat tekanan negatif dalam sepanjang model cerobong. Udara tertekan melalui vent A karena kanaikan suhu udara panas. Kemiringan kurva tekanan udara dalam cerobong lebih besar dari kurva tekanan udara di luar cerobong, sebagaimana udara panas memiliki densitas yang lebih kecil dari udara dingin (Chow dan Zhao 2011). Terlihat pada kurva bahwa sepanjang cerobong, tekanan udara panas dalam cerobong cenderung konstan atau tidak terdapat perbedaan tekanan yang nyata antara tekanan pada ketinggian 0 dan 2 m.

Gambar 24. Grafik Perubahan Tekanan Sepanjang Ketinggian Cerobong (Chow dan Zhao 2011).

19

III.

METODE PENELITIAN

A.

TEMPAT DAN JADWAL PELAKSANAAN

Rancangan alat dilakukan pada bulan Februari 2012 sampai April 2012, pembuatan alat dilaksanakan pada bulan Mei 2012 sampai bulan Juni 2012, perbaikan desain pada bulan Juli 2012 sampai bulan Agustus 2012, dan uji kinerja kiln ini dilaksanakan bulan September 2012.

Seluruh kegiatan penelitian ini dilakukan di Laboraturium Energi dan Elektrifikasi Pertanian Laboraturium Energi Terbarukan dan Bengkel Departemen Teknik Mesin dan Biosistem Leuwikopo, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

B.

ALAT DAN BAHAN

1. Alat

Peralatan yang digunakan untuk membuat alat adalah peralatan perbengkelan yang menunjang modifikasi alat. Sedangkan peralatan yang digunakan dalam uji kinerja alat adalah termokopel batang tipe K untuk suhu pengarangan, termokopel tipe CA. Recorder, timbangan 5 kg, timbangan 50 kg, timbangan digital, anemometer, oven, bomb calorimeter, dan peralatan pelengkap lainnya.

2. Bahan

20

C.

TAHAPAN PENELITIAN

[image:30.595.111.483.127.584.2]Pada penelitian ini akan dirancang kiln tipe batch (tetap), kemudian akan dilakukan perancangan fungsional dan struktural sebelum dibuat prototipenya. Bagan alirnya sebagai berikut:

Gambar 25. Bagan Alir Penelitian

D.

PENDEKATAN RANCANGAN

B.1. Penentuan Kapasitas Kiln

Diharapkan kiln ini, di dalam ruang pengarangan, mampu memanaskan bahan yang akan diarangkan hingga mencapai suhu sekitar 300oC dengan jumlah oksigen sangat sedikit sehingga terjadi proses pirolisis.Pembakaran sempurna juga diharapkan terjadi pada tempat pembakaran awal bagian bawah, hal ini berkaitan dengan jumlah oksigen yang masuk ke dalam ruang pembakaran serta ketepatan dalam melakukan pembakaran pertama. Perancangan diawali dengan menentukan parameter-parameter perancangan. Parameter yang harus diketahui yaitu volume ruang pembakaran awal dan ruang pengarangan, jumlah udara yang dibutuhkan dalam pembakaran, jenis bahan yang akan diarangkan, serta jumlah bahan yang akan diarangkan. Perhitungan mengenai kapasitas kiln lebih detail akan dijabarkan pada rancangan struktural.

Pendekatan Rancangan

Penentuan parameter perancangan dan penelitian pendahuluan

untuk mendapatkan nilai parameter rancangan

Perancangan fungsional dan

struktural

Pembuatan Alat

Perhitungan dan penelitian pendahuluan untuk

penentuan parameter pengujian

Pengujian untuk kinerja alat

Analisa hasil kinerja dan

rekomendasi

Selesai

21

B.2. Penentuan Tipe Kiln dan Prinsip Kerja

Rancangan ini diilhami oleh rancangan metal drum kiln (Isriyanto 1992 dan Fonda 2002). Terilhami pula oleh prinsip perubahan volume dalam saluran venturi meter karena adanya perubahan diameter saluran secara bertahap yang mengakibatkan perubahan suhu (hipotesis ini akan diujikan juga dalam uji kinerja kiln), juga terjadinya efek Chimney. Dengan memanfaatkan efek Chimney, bahwa udara panas akan cenderung bergerak ke atas, karena massa jenis udara terpanaskan menjadi lebih kecil, volumenya memuai atau menjadi lebih besar, maka udara dingin di luar kiln akan mengalir masuk ke dalam kiln, sedangkan udara panas dalam kiln akan bergerak ke atas dan keluar melalui cerobong. Sebelum udara panas keluar melalui cerobong, udara panas tersebut melalui ruangan yang didisain menyerupai bentuk venturi meter, maka diharapkan suhu udara meningkat seiring bertambahnya diameter kiln. Kemudian efek diffuser, yaitu tersebarnya udara panas secara merata ke segala arah dalam ruangan kiln, akan terjadi pada bagian saluran yang melebar perlahan, di daerah tersebut, sehingga udara panas akan disebarkan secara merata, dan menurunkan suhunya seiring melebarnya diameter kiln dan siap dibuang melalui cerobong.

[image:31.595.114.476.403.637.2]Laju kenaikan suhu hingga mencapai suhu optimum untuk proses pirolisis yang cepat merupakan hipotesis yang ingin dicapai dengan memodifikasi drum menjadi menyerupai venturi. Pada udara bebas di atas permukaan bumi dengan tekanan udara rata-rata di bawah 2 atm maka berlaku rumus gas ideal P x V = n x R x T. Jika ada 2 kondisi yang terjadi pada gas yang sama maka berlaku P1 x V1 / T1 = P2 x V2 / T2 sedangkan nilai n dan R merupakan konstanta gas dan tekanan udara rata-rata di daerah tropis relatif stabil, maka hubungan yang berlaku dalam persamaan tersebut hanya hubungan antara V (volum) dan T (suhu). Diameter yang mengecil pada ruang pengarangan bawah sehingga volume ruang semakin kecil, akan menimbulkan penurunan suhu sepanjang berkurangnya diameter ruang pengarangan. Kemudian diameter bagian tengah dibuat tetap dan di bagian atas diameter ruang pengarangan membesar dan menimbulkan kenaikan suhu sehingga diharapkan suhu di ruang pengarangan bagian bawah dan atas relatif sama dan terjaga konstan. Hipotesis ini akan diujikan dalam uji kinerja kiln.

Gambar 26. Metal Drum Kiln,Venturimeter, dan Efek Chimney

22

Kiln yang akan dirancang adalah alat pengarang tempurung kelapa tipe batch. Instalasi kiln venturi drum yang akan dirancang merupakan salah satu alat utama dalam sistem produksi arang aktif dari tempurung kelapa atau dapat menjadi salah satu sistem pengolahan limbah, seperti limbah kayu, bambu, ranting, cangkang biji yang keras, tulang, dan bahan limbah lainnya yang mengandung karbon dan dapat diarangkan. Proses pembakaran yang diharapkan merupakan proses pembakaran sempurna pada ruang pembakaran awal dan proses pirolisis pada ruang pengarangan.

Alat yang dirancang diharapkan mempunyai banyak keuntungan yaitu, konstruksinya sederhana sehingga tidak terlalu sulit dalam membuatnya. Bahan konstruksinya mudah didapat sehingga penggantian komponen yang rusak atau aus lebih mudah dilakukan. Bentuk dan ukuran tidak memerlukan ruangan yang besar. Biaya relatif ringan dan meminimalisir dampak terhadap lingkungan.

E.

RANCANGAN FUNGSIONAL

[image:32.595.110.526.317.767.2]Dalam merancang kiln hal-hal yang perlu dipertimbangkan adalah jumlah udara yang diperlukan dalam pembakaran, sistem pembakaran awal, jumlah tempurung kelapa yang akan diarangkan, serta bagaimana pengelolaan asap yang dihasilkan oleh pembakaran. Pada prinsipnya model kiln yang dirancang dapat dibagi menjadi 6 bagian yaitu, tempat pembakaran awal bagian bawah, ruang pengarangan, kasa pemerata api, cerobong asap, lubang udara, dan kaki penyangga.

Tabel 7. Rancangan Fungsional Kiln

No Fungsi Nama Bagian

1 Tempat penyalaan api dengan sedikit membakar kepingan tempurung kelapa. Dirancang menyerupai laci.

Tempat pembakaran awal bagian bawah (laci pembakaran)

2 Tempat terjadinya pembakaran yang dilengkapi dengan sistem pemasukan dan pengeluaran hasil pembakaran (sistem loading - unloading) Pemasukan dan pengeluaran hasil melalui bagian atas ruang pengarangan. Lantai dasarnya terdapat lubang-lubang untuk memasok suplai panas dari tempat pembakaran awal bagian bawah langsung ke ruang pengarangan.

Ruang pengarangan

3 Tempat memasukan api agar terjadi pembakaran merata di dalam ruang pengarangan.

Kasa pemerata api

4 Tempat pengeluaran asap selama proses pembakaran berlangsung. Dirancang terpisah dari ruang pembakaran agar tidak mengganggu pemasukan bahan yang akan diarangkan dan bahan padat yang terbawa asap dapat diendapkan terlebih dahulu. Bagian ini juga terdapat penutup ruang pengarangan yang berbentuk kerucut terpancung.

Cerobong asap

5 Sebagai tempat masuknya udara yang dibutuhkan dalam pembakaran. Lubang udara terletak di bagian bawah ruang pembakaran dan terletak di dinding ruang pembakaran.

Lubang udara

6 Menyangga seluruh tubuh kiln, menjadi sistem unloading arang yang dihasilkan dengan cara dijungkirkan dan mempermudah memindahkan kiln.

23

[image:33.595.90.524.96.657.2]F.

RANCANGAN STRUKTURAL

Gambar 27. Tampak Depan Rancangan Kiln (skala 1:10) dalam satuan cm. Keterangan :

24

Gambar 28. Tampak Kanan Rancangan Kiln (skala 1:100) dalam satuan mm

Berikut akan diuraikan rancangan struktural dari setiap bagian kiln, berupa dimensi dan material yang akan digunakan dalam pembuatan kiln. Kiln yang akan dirancang memiliki 6 bagian yaitu, tempat pembakaran awal bagian bawah, ruang pengarangan, kasa pemerata api, cerobong asap, lubang udara, dan kaki penyangga.

D.1. Ruang Pengarangan

Di kota besar produk sampah per kapita berkisar antara 600-830 gram per hari (Mungkasa 2004 dalam Nisandi 2007). Menurut Dinas Kebersihan DKI Jakarta sampah tempurung kelapa sendiri banyaknya 10%-15% dari sampah kota (vivanews.com). Maka untuk industri arang tempurung kelapa yang biasanya memanfaatkan sampah tempurung kelapa di lingkungan sekitar rukun tentangga, jika diasumsikan dalam 1 RT terdapat 20 rumah dengan 4-5 orang, maka banyaknya tempurung kelapa yang berpotensi untuk diarangkan adalah sebesar :

100 orang × 0.83 kg kapita⁄ ⁄hari× 15%

= 12.45 kg

hari× 1 ℎ���= 12.45 ��

Massa jenis tempung kelapa dari hasil penelitian pendahuluan sebesar 68.5 kg/m3 maka volume ruang pengarangan dalam 1 kali proses (diasumsikan sampah tempurung kelapa 1 hari untuk 1 kali proses) adalah

V = 12.45 kg /68.5 kg/m3 = 0.18 m3

25

Dari volume tersebut maka ukuran ruang pengarangan adalah

• volume ruang pengarangan = 0.30 m3

• Tinggi ruang pembakaran dan pangarangan = 0.90 m

• Diameter atas ruang pengarangan 51 cm

• Diameter bagian penyempitan 31 cm

• Diameter bawah ruang pengarangan 60 cm

• Sudut kemiringan sisi kerucut bagian atas (tenggorokan) = 14o

• Sudut kemiringan sisi kerucut bagian bawah = 26o

Dalam menentukan dimensi ruang pengarangan digunakan bantuan software desain, karena tidak terdapat rumus hubungan antara sudut kemiringan sisi kerucut dengan diameter lingkaran atas dan bawahnya secara langsung, kemudian disesuaikan dengan volume pengarangan menggunakan rumus kerucut terpancung.

Energi yang diperlukan untuk mengarangkan tempurung kelapa seberat 12.45 kg adalah (nilai kalor tempurung kelapa 4950 ���/���� (Nurhayati T (1982) dalam Fonda (2002)), nilai kalor jenis tempurung kelapa diasumsikan sama dengan nilai kalor jenis kayu-kayuan yaitu sekitar 2-2.9 kJ/kgoK (www.toolbox.com)

�=�×�×∆�

�= 12.45 ��× 2.5 ��/�� �� × (573−300)P

o

K

�= 8497.125 ��

Menurut perhitungan kebutuhan energi untuk mengarangkan tempurung kelapa tersebut maka desain volume ruang pembakaran awal (laci pembakaran) harus disesuaikan berdasarkan kebutuhan energi tersebut setelah dikalikan efisiensi.

D.2. Tempat Pembakaran Awal Bagian Bawah (laci pembakaran)

Tempat pembakaran awal bagian bawah (laci pembakaran), tempat penyalaan api, sebagai sumber panas untuk pengarangan, secara langsung api akan masuk ke ruang pengarangan, karena antara tempat pembakaran awal dan ruang pengarangan hanya disekat oleh plat baja berlubang. Ruang tempat pembakaran awal bagian bawah ini akan dimasukkan kepingan tempurung kelapa yang dipercikkan minyak tanah dan dibakar dengan korek api. Tempat pembakaran awal bagian bawah ini berbentuk tabung dengan diameter disesuaikan dengan diameter ruang pengarangan bagian bawah yaitu 60 cm dan tingginya 6 cm. Bahannya terbuat dari bahan yang sama dengan bahan dinding ruang pengarangan, yaitu plat besi dengan ketebalan 0.2 cm. Antara ruang pembakaran dan ruang pengarangan

Kebutuhan energi untuk pengarangan 12.45 kg tempurung kelapa adalah 8497.125 �� dengan asumsi efisiensinya menyerupai efisiensi tungku yaitu 40%, sehingga energi yang dibutuhkan menjadi 13595.4 kJ. Maka banyaknya tempurung kelapa yang harus dibakar di ruang pembakaran awal adalah (nilai kalor tempurung kelapa 4950 ���/���� = 20691 kJ/kg)

13595.4 ��=����� × 20691 kJ/kg

�����= 0.66 ��

Massa jenis tempurung kelapa 68.5 kg/m3 menurut hasil percobaaan pendahuluan, maka volume ruang pembakaran awal sekitar

�= 0.66 ��

68.5 kg/m3

�= 0.0096 �3

(untuk pembakaran efektif ditambahkan 2/3 bagian)

�= 0.0096 �3× 1.67 = 0.016 �3

26

D.3. Kasa Pemerata Api

Kasa penyulut api ini digunakan sebagai tempat peyulutan api pertama sehingga diharapkan pembakaran dapat terjadi dengan sempurna. Kasa penyulut api berdiameter 7.5 cm dan tinggi 60 cm. Hal tersebut diharapkan dapat menyebabkan penyebaran panas yang merata di setiap bagian dari ruang pembakaran. Kasa yang digunakan adalah kasa baja agar tidak mudah rusak pada suhu tinggi selama pembakaran. Kasa pembakaran ini berbentuk tabung dan diletakkan di tengah-tengah ruang pengarangan. Bahan yang akan diumpankan ke dalam kasa pemerata api adalah sabut kelapa dengan nilai kalor sebesar 15948.19 kJ/kg, setelah diujicobakan sabut kelapa yang dapat masuk ke dalam kasa maksimal adalah 0.3 kg maka panas yang dihasilkan adalah 4784.457 kJ.

D.4. Cerobong Asap

Cerobong asap sebagai tempat pengeluaran asap ini terpisah dari bagian ruang pembakaran. Di bagian bawah cerobong akan dipasang tutup ruang pengarangan berbentuk kerucut terpancung dimana diameter kerucut tersebut semakin mengecil, karena diharapkan adanya pengurangan volume akan menurunkan suhu udara panas yang lewat, agar asap sempat untuk berputar dan suhunya menjadi lebih dingin. Cerobong asap ini dirancang dengan diameter 15 cm dan tinggi 50 cm (tinggi cerobong 30 cm dan tinggi tutup 20 cm). Tinggi total kiln dari kaki penyangga hingga cerobong adalah 180 cm. Cerobong asap dibuat dengan menggunakan plat besi dengan ketebalan 2 mm. Hal tersebut dilakukan agar asap yang keluar tidak mengganggu lingkungan sekitar.

D.5. Lubang Udara

Lubang udara sebagai tempat masuknya oksigen yang dibutuhkan untuk reaksi pembakaran pirolisis. Pirolisis merupakan penguraian biomassa dengan panas tanpa oksigen, sehingga karbon sangat sedikit diikat oleh oksigen dan menjadi arang (murni kanbon solid), maka digunakan jumlah C yang terikat oksigen adalah batas bawah. Lubang udara ini dapat didekati dengan kebutuhan udara selama pembakaran yang dihitung dengan jumlah C sebesar 15-30 % dan H sebesar 2-5 % (Pichtel 2005 dalam Pradipta 2011)

Sesuai dengan persentase jumlah C 15-30 %, persentase C yang terikat dengan oksigen diharapkan sedikit karena dalam pirolisis oksigen yang masuk ke dalam ruang pengarangan diusahakan seminimal mungkin, maka digunakan persentase C 15%.

����=

100

21 �(1.96 �) + (5.85 �)�

����=

100

21 ×�(1.96 × 0.15) + (5.85 × 0.05)�= 1.6925 �

3⁄��

Laju pembakaran (Bbt) dapat dihitung melalui perbandingan bobot bakar yang akan dibakar (m) dengan waktu pembakaran (t).

���=�

� =

12.45

4 = 3.1125 ��/���

Debit udara yang yang dibutuhkan untuk pembakaran dapat dihitung dengan mengalikan jumlah kebutuhan udara minimum dengan laju pembakaran.

���=����×���= 1.6925 × 3.1125 = 5.268 �3⁄���

= 0.0015 �3⁄�����

Menurut Abdullah et al. (1998) debit udara pada proses perancangan untuk pembakaran perlu ditambahkan kelebihan udara sebesar 40% dari total debit udara yang dibutuhkan secara teoritis.

27

Dengan mengetahui kecepatan udara melalui pengukuran suhu di dalam dan luar cerobong, maka dapat diketahui kebutuhan luasan lubang. Menurut Pradipta (2011) kecepatan udara yang dibutuhkan sebesar 1.105 m/detik.

�=�

� =

0.0021

1.105 = 0.002 �

2

Kemudian diameter lubang udara ditentukan berdasarkan diameter baut yang ada di pasaran, sehingga dapat ditentukan jumlah lubang yang perlu dibuat. Ditentukan diameter lubang udara adalah 0.02 m, maka ruang pembakaran didisain memiliki jumlah lubang udara 7 buah. Lubang-lubang tersebut disebarkan di dinding ruang pembakaran awal dan ruang pengarangan di bagian kerucut dan tenggorokan (bagian kerucut atas) dengan sistem pengendalian aliran udara dengan buka tutup lubang udara.

D.6. Kaki Penyangga

28

G.

UJI KINERJA KILN VENTURI DRUM

Pengujian kinerja kiln venturi drum meliputi penentuan parameter kerja kiln dan pengujian kiln.

1.

Penentuan Paramater Kinerja Kiln

Parameter-parameter kinerja kiln yang diukur dalam uji kinerja alat berdasarkan analisa kapasitas optimum, tingkat suhu dan penyebarannya selama proses pirolisis berlangsung, waktu pengarangan, rendemen yang dihasilkan, dan mutu arang yang dihasilkan.

a. Kapasitas riil/optimum

Kapasitas riil atau optimum ini menunjukkan berapa banyak tempurung kelapa yang dapat diarangkan secara optimal. Variabel yang diukur untuk mendapatkan kapasitas riil adalah berat tempurung kelapa yang dapat memenuhi ruang pengarangan dengan menyisakan 2/3 ruang kosong dari ruang pengarangan. Untuk parameter ini juga perlu diperhatikan bentuk tempurung kelapa, jika kepingannya semakin besar maka semakin ringan atau sedikit tempurung kelapa yang dapat masuk ke dalam ruang pengarangan.

b. Tingkat suhu dan penyebarannya selama proses pirolisis berlangsung

Tingkat suhu menunjukkan apakah kiln dapat mencapai suhu pirolisis yang seharusnya dan penyebaran suhu selama proses pirolisis berlangsung menunjukkan proses pengarangan terjadi secara merata atau tidak. Parameter yang diukur dalam analisa tingkat suhu dan penyebarannya selama proses pirolisis berlangsung adalah suhu di dinding dan bagian tengah ruang pengarangan bawah, dinding dan bagian tengah ruang pengarangan tengah, dinding ruang pengarangan atas, dalam cerobong, serta luar cerobong.

c. Waktu pengarangan

Waktu pengarangan menunjukkan lamanya proses pengarangan yang diukur sejak menyalakan api di tempat pembakaran awal bagian bawah, hingga arang dikeluarkan dari ruang pengarangan.

d. Rendemen yang dihasilkan

Variabel yang diukur untuk mendapatkan rendemen yang dihasilkan adalah berat tempurung kelapa yang diarangkan dan berat arang yang dihasilkan. Rendemen yang dihasilkan menunjukkan berapa banyak arang yang dihasilkan dari berat tempurung kelapa awal, juga menunjukkan efisiensi proses pengarangan.

e. Mutu arang yang dihasilkan

29

2.

Pengujian Kiln

Sebelum dilakukan pengujian dengan melakukan proses pengarangan dengan kiln, ada beberapa uji pendahuluan yang perlu dilakukan untuk mendapatkan parameter rancangan, seperti uji massa jenis tempurung kelapa untuk mengetahui berapa massa tempurung kelapa yang dapat masuk ke ruang pengarangan jika tidak ada perlakuan awal apapun seperti pencacahan, penjemuran, sortir kotoran pada tempurung kelapa maupun tidak adanya penyusunan kepingan tempurung kelapa dalam ruang pengarangan. Dengan uji ini dapat diketahui berapa besar massa jenis tempurung kelapa yang akan digunakan.

Uji pendahuluan berikutnya adalah penentuan nilai kalor sabut kelapa dan kadar air tempurung kelapa yang akan diarangkan.

Pengujian kinerja kiln dilakukan dengan melakukan proses pengarangan pada kiln. Proses pengarangan dilakukan sebanyak 7 kali, 2 kali pengarangan awal adalah uji pendahuluan untuk mengetahui prosedur terbaik mana yang menghasilkan proses pengarangan optimum. Lima kali pengarangan berikutnya menggunakan prosedur tersebut disesuaikan dengan capaian tingkat suhu pirolisisnya. Bahan yang akan diarangkan adalah tempurung kelapa. Umpan yang digunakan berupa sabut kelapa pada kasa pemerata panas dan sebagian dari tempurung kelapa pada tempat pembakaran awal bagian bawah.

a. Metoda Pengambilan Data

[image:39.595.140.517.457.593.2]Pengambilan data dilakukan dengan menempatkan alat pengukur suhu (termokopel) pada 5 titik pengukuran dan 1 titik pengukuran menggunakan anemometer digital yang sekaligus mengukur kecepatan udara. Titik-titik pengukuran yaitu di dinding dan tengah ruang pengarangan tepat persis di atas tempat pembakaran awal bagian bawah, dinding dan tengah bagian ruang pengarangan tengah, dinding ruang pengarangan atas, cerobong asap, dan suhu lingkungan di dekat cerobong. Hal tersebut dilakukan untuk mengetahui sebaran suhu yang dihasilkan selama proses pengarangan. Pada ruang pengarangan terdapat 3 titik pengukuran hal tersebut dilakukan agar dapat dilihat perbedaan temperatur pada ruang pengarangan bagian bawah, tengah, dan atas dibagian dinding kilnnya.

Tabel 8. Titik Pengukuran Suhu Data

No.

Bagian Rencana Jumlah Titik

Pengukuran

1 Dinding ruang pengarangan bawah 1

2 Dinding ruang pengarangan tengah 1

3 Dinding ruang pengarangan atas 1

4 Dalam ruang pengarangan bawah 1

5 Dalam ruang pengarangan tengah 1

6 Dalam cerobong asap 1

30

Gambar 29. Titik Pengukuran

b. Prosedur Pengujian

1. Memasang alat ukur suhu pada semua titik yang telah ditentukan. 2. Menimbang tempurung kelapa yang telah disiapkan untuk diarangkan.

3. Mengukur kadar air sampel tempurung kelapa yang akan dimasukkan ke dalam kiln dan tempurung kelapa yang akan di arangkan.

4. Pasang kasa pemerata api di tengah ruang pengarangan. 5. Buka penuh semua keran udara.

6. Masukkan tempurung kelapa ke dalam ruang pengarangan hingga tersisa 2/3 ruang kosong bagian atas.

7. Bakar sedikit sabut kelapa dan masukkan api tersebut ke dalam kasa pemerata api, pastikan api masuk hanya sampai di tengah ruang pengarangan.

8. Timbang dan masukkan tempurung kelapa ke dalam tempat pembakaran awal bagian bawah, setelah api membakar semua tempurung kelapa, tutup laci pembakaran ini dan ikat dengan sealer gasket.

9. Kemudian mulai menyalakan recorder.

10. Jika asap dari kasa pemerata api sudah terasa panas, pasang tutup ruang pengarangan dan ikat dengan sealer gasket

11. Amati kenaikan suhu di semua titik pengukuran, terutama di bagian dalam ruang p