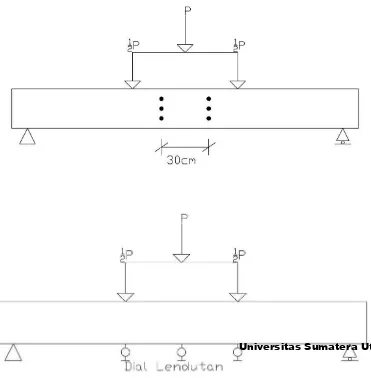

Penelitian Balok Beton Bertulang Self Compacting Concrete Dengan Menggunakan 100%, 85%, Dan 70% SCC”.

Bebas

138

0

0

Teks penuh

Gambar

+7

Dokumen terkait

Suyoto, M.Sc., Ph.D., selaku Dosen Pembimbing I yang telah meluangkan waktu, tenaga dan pikiran untuk memberikan bimbingan dan bantuan serta memberikan masukan-masukan yang

Desi Candra Kurniawati, 2016, Perilaku Lentur Balok Beton Bertulang Jenis H igh Volume Fly Ash – Self Compacting Concrete (HVFA-SCC), Tugas Akhir Program

Bapak Kusworo Anindito, S.T., M.T., selaku dosen Pembimbing I yang telah banyak meluangkan waktu, tenaga, pikiran untuk memberikan bimbingan dan bantuan serta memberikan petunjuk