KARYA AKHIR

STUDI APLIKASI LEVEL ELEKTRODA (NRG 19-11)

PADA UNIT HIGH PRESSURE BOILER

(Aplikasi PT. MULTIMAS NABATI ASAHAN)

Oleh :

NIM. 025203020

MIA WULANDARI

PROGRAM DIPLOMA IV TEKNOLOGI INSTRUMENTASI

INDUSTRI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Pada pabrik pengolahan minyak kelapa sawit menjadi minyak goreng

diperlukan banyak proses untuk dapat menghasilkan kualitas minyak yang

bermutu tinggi. Proses pengolahan itu sendiri harus melalui beberapa tahapan,

yang mana tiap satu tahapan proses saling mendukung dan akan menyempurnakan

tahapan - tahapan proses berikutnya.

Salah satu bagian pendukung yang berperan penting dalam proses

pengolahan minyak kelapa sawit ini adalah High Pressure Boiler ( Ketel Uap

Tekanan Tinggi ) pada unit Refinery. Pada unit ini terdapat level elektroda yang

digunakan untuk mengetahui keberadaan cairan berdasarkan prinsip daya hantar

listrik dalam air. Hal ini penting untuk diketahui agar uap ( steam ) yang

dihasilkan dapat dipertahankan secara kontinu sehingga diperoleh temperatur

yang diinginkan pada proses pemanasan minyak.

Untuk menjaga kualitas minyak yang dihasilkan, maka dipergunakan

peralatan - peralatan mesin yang dapat dikendalikan secara otomatis sehingga

KATA PENGANTAR

Bismillahirrahmanirrahiim…

Alhamdulillah, puji dan syukur penulis ucapkan pada Allah SWT karena

atas berkat dan rahmatNya penulis dapat menyelesaikan Karya Akhir ini, yang

merupakan salah satu persyaratan untuk menyelesaikan kuliah pada Program

Studi Teknologi Instrumentasi Industri D-IV Fakultas Teknik Universitas

Sumatera Utara. Tak lupa shalawat beriring salam kehadirat junjungan nabi besar

Muhammad SAW, yang mana telah membawa umatnya dari jaman jahilliyah

menuju jaman islamiah yang penuh dengan ilmu pengetahuan seperti saat

sekarang ini.

Karya Akhir ini ditulis berdasarkan pengamatan langsung dilapangan

selama pelaksanaan riset di PT. MULTIMAS NABATI ASAHAN. Pada Karya

Akhir ini penulis membahas masalah analisis pada pendeteksian level air pada

tangki pengisian air boiler yang berjudul “ STUDI APLIKASI PENGGUNAAN

LEVEL ELEKTRODA ( NRG 19-11 ) PADA UNIT HIGH PRESSURE

BOILER ( Aplikasi pada PT. MULTIMAS NABATI ASAHAN ) “.

Selama berlangsungnya penulisan Karya Akhir ini hingga

menyelesaikannya, penulis banyak mendapat bantuan dan dukungan serta

masukan dalam penulisannya. Pada kesempatan ini penulis ingin menyampaikan

penghargaan yang setinggi tingginya serta ucapan terima kasih yang sebesar

-besarnya :

1. Alm. Ayahanda H. Drs. Med. Mulyono Muchsin dan Ibunda Hj. Dr.

Syahlan, S.Kom, kakak - kakakku Dina Hijjah Syafina, SS dan Vienna Madina, SS, serta adikku kld. jas. Fauzan Arif yang telah

memberikan semangat dan dukungan baik moril maupun materil. Tak

lupa keponakan - keponakanku yang kusayangi ( Joanna Madina dan

M. Zaky Siraj ).

2. Bapak Prof. Dr. Usman Bafaai, selaku Ketua Program D-IV Teknologi

Instrumentasi Industri Fakultas Teknik Universitas Sumatera Utara.

3. Bapak Drs. Hasdari Helmi MT, selaku Sekretaris Program D-IV

Teknologi Instrumentasi Industri Fakultas Teknik Universitas Sumatera

Utara.

4. Bapak Soeharwinto, ST, MT, selaku dosen pembimbing Karya Akhir.

5. Bapak Ir. Satria Ginting, selaku dosen wali.

6. Bapak Erwin Tanjung, Abdi Daniel Siburian, Irwan Hadi,

Irwansyah dan Zulpan, selaku pembimbing lapangan selama riset di

PT. MULTIMAS NABATI ASAHAN.

7. Seluruh staf pengajar serta pegawai administrasi khususnya Bapak Ponijan pada Program Studi Teknologi Instrumentasi Industri D-IV di

Fakultas Teknik USU.

8. Temanku Heru, Dedek, Indra, Lany, Angga dan Yuliandra yang

membantuku dalam menyelesaikan skripsi ( akhirnya selesai juga… ).

9. Teman - teman seperjuanganku, Fakhruddin, Adi, Dani dan Riza,

( goodluck ya guys, kita wisuda barengan!!! ).

Penulis menyadari bahwa Karya Akhir ini masih belum sempurna dan

masih banyak kekurangan juga masih jauh dari kesempurnaan dikarenakan

keterbatasan pengetahuan dan ruang lingkup pengamatan. Oleh karena itu, penulis

mengharapkan saran dan kritik yang konstruktif serta edukatif guna

penyempurnaan Karya Akhir ini.

Semoga Karya Akhir ini bermanfaat bagi mahasiswa khususnya dan para

pembaca pada umumnya.

Medan, September 2007

Penulis

Mia Wulandari

BAB V PENUTUP

V.1. Kesimpulan... 44

DAFTAR GAMBAR

Gambar 2.10. Vertical firetube boiler ( VFT ) ... 14

Gambar 2.11. Boiler pipa - air ... 15

Gambar 2.12. Persamaan mengalirnya arus dengan fluida ... 18

Gambar 2.13. Blok diagram sistem kontrol rangkaian terbuka ... 22

Gambar 2.14. Blok diagram sistem kontrol rangkaian tertutup ... 23

Gambar 3.1. Level meter dengan pelampung ... 29

Gambar 3.2. Level meter dengan gelas penduga ... 30

Gambar 3.3. Level meter tipe kapasitansi ... 32

Gambar 3.4. Level meter tipe konduktivitas ... 33

Gambar 4.1. Level elektroda NRG 19-11 ... 34

Gambar 4.2. Prinsip daya hantar arus oleh fluida pada tangki terbuka... 35

Gambar 4.3. Pemasangan probe pada tangki tertutup ... 35

Gambar 4.5. Pemasangan probe pada boiler ... 37

Gambar 4.6. Tabung proteksi probe ... 37

Gambar 4.7. Penimbunan kotoran pada probe ... 38

Gambar 4.8. Pemasangan lapisan teflon pada probe... 38

Gambar 4.9. Pemotongan ujung elektroda ... 39

Gambar 4.10. Level switch controller NRG 19-11 ... 40

Gambar 4.11. Diagram blok penggunaan NRG 19-11 pada boiler feedwater ... 40

Gambar 4.12. P&ID boiler ... 41

Gambar 4.13. Level air dalam boiler ... 41

Gambar 4.14. Rangkaian sistem kontrol tertutup level probe pada HP Boiler .. 42

DAFTAR TABEL

DAFTAR LAMPIRAN

Lampiran 1. Tabel uap saturasi

Lampiran 2. Datasheet Steam - Boiler jenis NUK - HP

Lampiran 3. Datasheet Level Elektroda NRG 19-11

ABSTRAK

Pada pabrik pengolahan minyak kelapa sawit menjadi minyak goreng

diperlukan banyak proses untuk dapat menghasilkan kualitas minyak yang

bermutu tinggi. Proses pengolahan itu sendiri harus melalui beberapa tahapan,

yang mana tiap satu tahapan proses saling mendukung dan akan menyempurnakan

tahapan - tahapan proses berikutnya.

Salah satu bagian pendukung yang berperan penting dalam proses

pengolahan minyak kelapa sawit ini adalah High Pressure Boiler ( Ketel Uap

Tekanan Tinggi ) pada unit Refinery. Pada unit ini terdapat level elektroda yang

digunakan untuk mengetahui keberadaan cairan berdasarkan prinsip daya hantar

listrik dalam air. Hal ini penting untuk diketahui agar uap ( steam ) yang

dihasilkan dapat dipertahankan secara kontinu sehingga diperoleh temperatur

yang diinginkan pada proses pemanasan minyak.

Untuk menjaga kualitas minyak yang dihasilkan, maka dipergunakan

peralatan - peralatan mesin yang dapat dikendalikan secara otomatis sehingga

BAB I

PENDAHULUAN

I.1. Latar Belakang Masalah

Mesin boiler dirancang untuk dapat bekerja pada keadaan rangkaian

kondensasi tertutup. Oleh karena itu alat penukar panas ( heat exchanger ) harus

diinstalasikan sedemikian rupa agar uap kondensasi dapat disirkulasikan kembali.

Pada dasarnya, rancangan mesin ini tidak memerlukan pemasangan indikasi level

air dan peralatan pengisi air otomatis. Oleh karena itu sistem hanya perlu

melakukan sekali pengisian air.

Tetapi kebocoran dapat muncul, yang disebabkan oleh pipa-pipa

persambungan atau perlengkapannya. Hal ini dapat mengakibatkan terjadinya

ledakan karena tingginya temperatur pembakaran sedangkan sistem dalam

keadaan kosong. Oleh karena itu diperlukan level elektroda sebagai pengontrol

batas level air.

Level elektroda ditempatkan pada Boiler Feed Water atau tangki pengisian

air pada unit High Pressure Boiler. Kemudian air yang berada dalam tangki ini

dipanaskan sehingga menghasilkan uap jenuh dengan tekanan dan temperatur uap

yang telah ditentukan. Selanjutnya uap inilah yang digunakan untuk memanaskan

minyak pada proses refinery unit deodorized.

Jika tekanan dan temperatur uap yang digunakan untuk memanaskan

minyak tersebut tidak sesuai dengan nilai set point yang telah ditentukan maka

minyak akan rusak sehingga dapat menyebabkan kerugian. Atas dasar inilah dan

akan membahas tentang STUDI APLIKASI LEVEL ELEKTRODA ( NRG 19

-11 ) PADA UNIT HIGH PRESSURE BOILER ( Aplikasi PT. MULTIMAS NABATI ASAHAN ).

I.2. Tujuan Penulisan Karya Akhir

Adapun tujuan dalam penulisan Karya Akhir ini adalah:

1. Menjelaskan prinsip kerja level elektroda dan fungsi keterpasangannya

pada High Pressure Boiler.

2. Menerapkan teori - teori yang diperoleh selama masa perkuliahan

terutama mengenai Mata Kuliah Rangkaian Listrik, Teknik Digital,

Sensor dan Instrumentasi Pabrik.

I.3. Batasan Masalah

- Prinsip kerja level elektroda jenis NRG 19-11.

- Pembahasan mengenai siklus dasar termodinamika, teori dasar pengukuran

level serta mesin boiler secara umum.

I.4. Metode Penulisan

Metode penulisan yang digunakan dalam penulisan Karya Akhir ini antara

lain adalah:

1. Dengan mempelajari teori dan pengamatan langsung di lapangan

serta melakukan diskusi dengan pembimbing lapangan dan juga operator di

2. Dengan mencari referensi tambahan di internet serta buku - buku referensi dari

beberapa pustaka yang dapat membantu penyusunan karya akhir.

I.5. Sistematika Penulisan

Untuk mempermudah pembahasan dalam penulisan karya akhir ini, maka

penulis membuat suatu sistematika penulisan. Sistematika penulisan ini

merupakan urutan bab demi bab termasuk isi dari sub - sub babnya. Adapun

sistematika pembahasan tersebut adalah sebagai berikut:

BAB I : PENDAHULUAN

Bab ini berisikan tentang latar belakang pemilihan judul, tujuan

penulisan karya akhir, batasan masalah, metode pembahasan,

dan sistematika penulisan.

BAB II : TEORI PENDUKUNG

Bab ini menjelaskan tentang teori dasar termodinamika dan

siklusnya, mesin boiler dan pembagian jenisnya, teori dasar

listrik serta sistem kontrol secara umum.

BAB III : PENGUKURAN LEVEL

Bab ini berisikan penjelasan mengenai teori dasar pengukuran

level, pengertian dan tujuan pengukuran, serta metode - metode

BAB IV : LEVEL ELEKTRODA

Bab ini menjelaskan tentang prinsip sistem pengoperasian level

elektroda ( NRG 19-11 ), spesifikasi instrumen serta tujuan dan

aplikasi pemakaian instrumen.

BAB V : PENUTUP

Bab ini berisikan tentang kesimpulan yang dapat diambil penulis

BAB II

TEORI PENDUKUNG

II. 1. Umum

Energi mekanik merupakan salah satu bentuk energi yang dapat dirubah

menjadi energi panas dan juga energi listrik dengan perubahan efisiensi yang

tinggi. Pada dasarnya semua energi mekanik diperoleh dari hasil perubahan energi

panas ataupun perubahan langsung energi listrik.

Perubahan energi panas menjadi energi mekanik biasanya didapat dengan

cara pengoperasian mesin pemanas pada suatu siklus termodinamika mesin

pemanas dengan perubahan efisiensi yang terbatas. Perubahan energi elektrik

menjadi energi mekanik biasanya diperoleh dari hasil interaksi medan magnet

( magnetic fields ) pada motor - motor listrik.

II. 1. 1. Perubahan Fase

Ketika air diberikan energi panas dengan tekanan yang konstan, suhunya

akan naik dan air akan mendidih. Panas ini dikenal dengan sensible heat. Suhu air

pada titik ini dinamakan suhu jenuh, tekanan yang diberikan air disebut tekanan

jenuh, dan uap yang dihasilkan merupakan uap basah. Air diubah menjadi uap

pada suhu konstan dan energi yang diberikan selama terjadinya perubahan fase ini

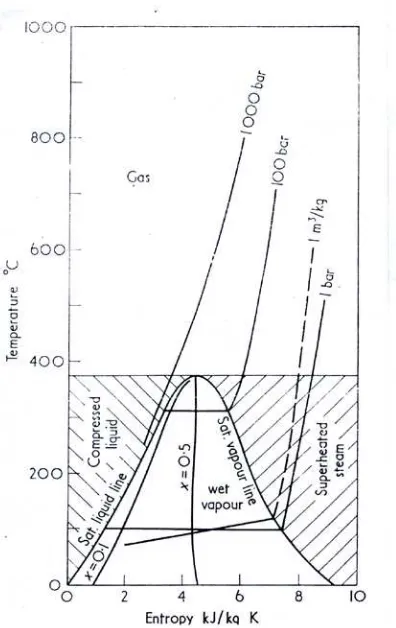

dikenal dengan entalpi uap ( dikenal dengan diagram p-h ) seperti yang

diperlihatkan pada gambar 2.1, dan panas yang diperlukan untuk merubahnya

dikatakan panas laten. Uap yang tidak lagi mengandung air dikatakan uap jenuh

menghasilkan uap dengan suhu diatas titik jenuhnya. Uap ini dinamakan uap

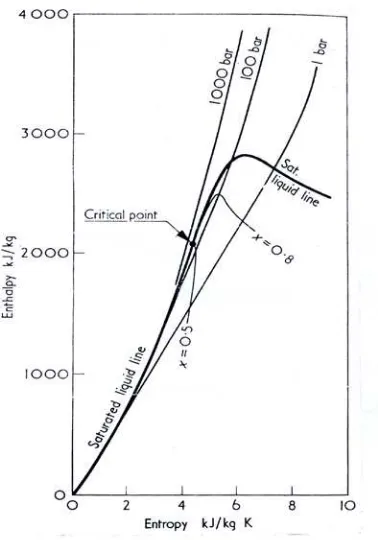

superheated. Gambar 2.2 memperlihatkan bentuk umum dari diagram suhu -

entropi, dan dikenal dengan diagram T-s.

Gambar 2.1. Diagram p-h ( pressure - enthalpy )

Bentuk umum dari diagram entalpi - entropi ditunjukkan pada gambar 2.3

dibawah.

Gambar 2.3. Diagram enthalpy - entropy ( h-s )

Pemanasan uap superheated diatas suhu titik kritisnya ( tekanan sebesar 22

bar ( 3206 psi ) dan suhu sebesar 374 ºC ( 705,4 ºF )) akan menghasilkan gas.

Sebagai contoh, pada tekanan konstan panas yang ditransmisikan dari uap

superheated suhunya akan menurun hingga telah mencapai titik jenuhnya. Pada

keadaan ini suhunya akan tetap konstan sampai keseluruhan uap dikondensasikan.

II. 1. 2. Siklus Termodinamika

Disusun oleh serangkaian proses perubahan energi panas yang

mengembalikan kerja fluida ke bentuk asalnya. Selama terjadinya proses, satu

konstan ), isobaric ( tekanan konstan ), isometric ( volume konstan ), isentropic

( entropi konstan ), adiabatic ( tidak ada perpindahan panas ), dan throtling

( entalpi konstan ).

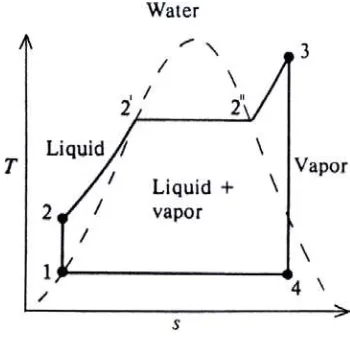

Siklus termodinamika dasar untuk uap adalah siklus Rankine, yang

mencakup pemampatan isentropik, pertambahan panas isobarik, pembesaran

isentropik, dan yang terakhir pembuangan panas isobarik. Siklus Rankine untuk

sistem fluida ditunjukkan gambar 2.4 pada diagram T-s.

Gambar 2.4. Siklus uap Rankine

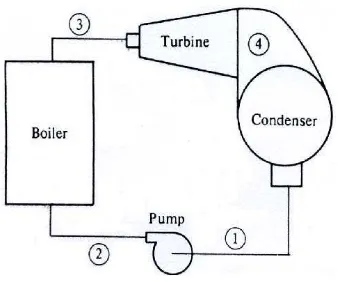

Siklus tenaga uap sederhana disusun oleh empat unsur seperti yang

ditunjukkan pada gambar 2.5 dan satu dari keempat proses termodinamika muncul

pada tiap unsur. Perubahan fase siklus dapat dijelaskan sebagai berikut:

a. Proses 1-2 adalah proses adiabatik dimana pompa bekerja, yaitu keadaan

perubahan suhu pada entropi yang tetap ( isentropik ). Pada pompa terjadi

perubahan energi mekanik menjadi energi panas dan menyebabkan adanya

kenaikan suhu.

b. Proses 2-3 adalah proses pertambahan panas pada tekanan yang sama

kenaikan suhu dengan adanya pemanasan air hingga mencapai titik didihnya

yang diikuti oleh kenaikan entropi. Segmen 2`-2`` adalah fase pendidihan

yang berlangsung pada suhu konstan. Kenaikan entropi dikarenakan adanya

pertambahan energi panas selama terjadinya proses. Pada segmen 2``-3, uap

telah mencapai suhu diatas titik jenuhnya, dikenal dengan uap superheated.

c. Proses 3-4 adalah keadaan adiabatik pada turbin. Pada proses pemanasan

minyak, terjadi perpindahan panas dari tabung uap ke minyak, sehingga uap

akan mengalami penurunan suhu.

Gambar 2.5. Unsur dasar siklus Rankine

d. Proses 4-1 adalah pembuangan panas yang terjadi di dalam kondensor. Uap

yang keluar dari turbin ( dalam hal ini tangki minyak ) akan mengalami

penurunan suhu hingga mencapai titik jenuhnya. Setelah uap mencapai titik

ini, suhunya akan tetap konstan sampai keseluruhan uap telah

dikondensasikan.

Untuk merubah satu kilogram air menjadi satu kilogram uap dibutuhkan

panas laten dan sensible heat. Semakin tinggi tekanan uap, semakin besar pula

boiler tidak bekerja pada keadaan tekanan dan suhu air pengisian yang sama,

tetapi bentuk perbandingan untuk kondisi ini dapat ditentukan. Jumlah panas yang

dibutuhkan untuk menguapkan 1 kg air pada suhu 100 ºC dan tekanan absolut 1

bar ( 14,7 psia ) adalah 970,3 Btu ( British thermal unit ).

II. 2. Ketel Uap ( Steam Boiler )

Boiler atau ketel adalah suatu bejana tertutup yang dengan adanya

pemanasan hingga pada suhu tertentu, air yang terdapat didalamnya akan berubah

menjadi uap. Pada tungku pemanas, energi kimia yang ada pada bahan bakar akan

dirubah menjadi panas, dan ketel inilah yang berfungsi untuk memindahkan panas

tersebut ke air dengan cara yang paling sederhana.

Boiler yang ideal meliputi:

1. Sederhana rancangannya, mudah perawatannya

2. Mempunyai tempat air dan uap yang memadai, menghasilkan uap serta

sirkulasi air yang baik

3. Pengaturan tungku pemanasan yang memadai untuk pembakaran yang

efisien dan perpindahan panas maksimum

4. Mudah untuk dibersihkan dan perbaikan

5. Memenuhi standar pengoperasian yang aman

Pada umumnya boiler harus dirancang secara cermat untuk memastikan

kelangsungan pelaksanaan kerja pabrik. Boiler juga harus dirancang untuk dapat

menyerap jumlah maksimum panas yang dihasilkan pada proses pembakaran.

a. “Radiasi” panas adalah panas yang ditransmisikan dari medium panas ke

medium sekitarnya. Penyerapan radiasi panas bertambah seiring dengan

meningkatnya suhu tungku dan tergantung pada banyak faktor, tetapi yang

utama ialah pada daerah yang terkena cahaya panas.

b. “Konduksi” panas adalah panas yang berpindah dari gas panas ke tabung.

Panas melewati molekul besi ke molekul air tanpa adanya perpindahan

molekul - molekul. Jumlah penyerapan tergantung pada daya hantar ataupun

kualitas penyerapan panas bahan yang dilewati.

c. ”Konveksi” panas adalah pemindahan panas dengan penggerakan media

pembawa. Dalam hal ini, pipa tabung merupakan media pembawa panas;

sedang minyak merupakan bahan yang akan dipanaskan.

Pada perancangan mesin boiler, tiap bentuk perpindahan panas

memberikan pertimbangan tersendiri. Pada pengoperasiannya, ketiga bentuk

perpindahan panas tersebut muncul secara bersamaan dan tidak bisa dibedakan

satu sama lain.

II. 2. 1. Boiler Pipa - Api ( Firetube Boiler )

Dinamakan demikian karena api pembakaran berada dalam tabung

ataupun corong yang direndam dalam air, yang juga dapat dipanaskan secara

internal maupun eksternal. Pembakaran secara internal ialah pemanasan dimana

ruang bakar terendam di air dalam cangkang boiler. Sementara pembakaran secara

eksternal ialah pemanasan dimana letak tungku terpisah dan berbeda dengan

1.Cornish Boiler

Mempunyai sebuah tungku api yang besar dan ditempatkan di dalam boiler.

Keadaan ini memungkinkan lebih banyak panas yang dapat ditransmisikan dari

tabung pipa - api ke air. Seperti yang terlihat pada gambar 2.6, api dan gas - gas

panas dilewatkan melalui ketiga corong asap ( flue ) yang akan memanasi tabung

silinder pada saat yang bersamaan.

Gambar 2.6. Cornish boiler

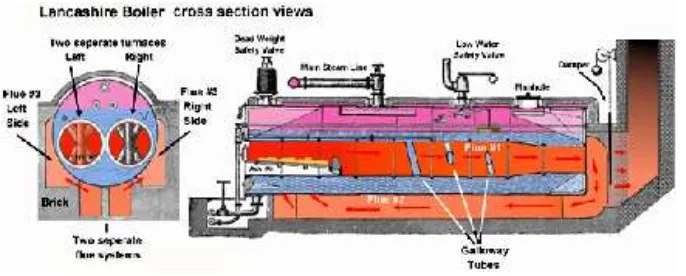

2.Lancashire Boiler

Boiler jenis ini terdiri dari dua tungku api besar yang terpisah dan terletak

bersebelahan, seperti yang terlihat pada gambar 2.7 berikut.

Tiap tungku ditambahkan batu bara pada waktu yang berbeda; sehingga satu

tungku selalu menghasilkan panas maksimal dan mempercepat proses

pembakaran.

3.Scotch Boiler

Mempunyai tungku internal dengan ruang bakar dan tabung pipa - api utama

memanasi bagian ujung bawah tabung - tabung air secara melintang ( pada

gambar 2.8 ). Api dan gas - gas panas melewati tabung - tabung yang ujungnya

digulung; sehingga panas menjadi maksimal. Dari sini gas - gas panas bergerak

keluar menuju cerobong asap.

Gambar 2.8. Scotch boiler

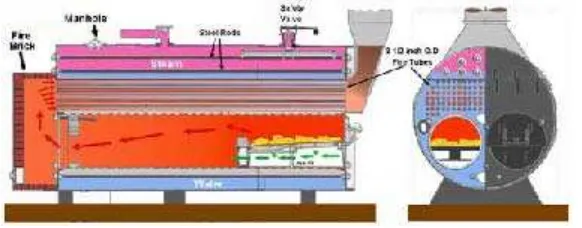

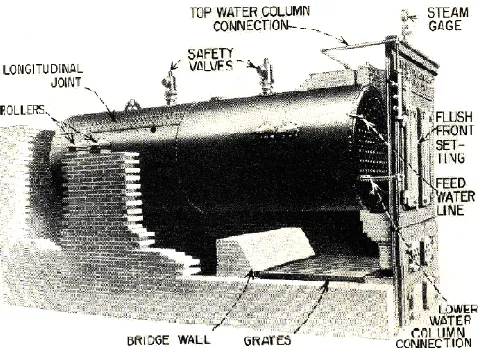

4.Horizontal Return Tubular Boiler ( HRT )

Pada gambar 2.9 berikut, terlihat badan boiler dipagari oleh dinding batu

bata; mempunyai cangkang silinder panjang yang disokong sisi tungku dan

dilengkapi dengan penggelinding sehinga boiler dapat bergerak ketika terjadi

pengembangan dan penyusutan selama terjadinya proses. Tetapi pergerakan

tersebut tidak akan merusak bangunan batu bata, sehingga dapat mengurangi

Gambar 2.9. Horizontal return tubular boiler

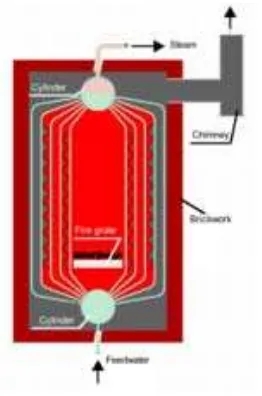

5.Vertical Firetube Boiler ( VFT )

Boiler pipa - api vertikal terdiri dari sebuah cangkang silindris dengan tungku

mengelilinginya. Tabung - tabung memanjang dari tungku ke bagian lapisan atas

tabung. Tungku ditempatkan di bawah cangkang boiler dan biasanya menyatu

dengan bangunan batu bata.

II. 2. 2. Boiler Pipa - Air ( Watertube Boiler )

Boiler pipa - air adalah proses pemanasan yang mana hasil pembakaran

lewat disekeliling tabung - tabung yang berisi air. Penggunaan tabung - tabung

berdiameter kecil menyebabkan transmisi panas yang cepat, tanggapan cepat

terhadap keadaan uap, dan efisiensi tinggi.

Gambar 2.11. Boiler pipa - air

II. 2. 3. Pengisian Air Boiler ( Boiler Feed Water )

Kualitas air yang dipompakan kedalam boiler sangat penting untuk

diperhatikan, karena air pengisiannya haruslah air yang murni. Tetapi tidaklah

gampang untuk mendapatkannya, karena ketika air berada didalam bumi, air akan

bercampur dengan mineral-mineral yang terdapat didalam tanah, zat - zat asam

dan bahan - bahan organik lainnya. Air yang tidak murni akan membentuk busa

pada saat air dipanaskan, endapan lumpur di dasar tangki, kerak pada tangki

boiler, serta terjadinya korosi. Hal ini dapat menyebabkan uap yang dihasilkan

kotor dan basah sehingga mengurangi efisiensi serta ketahanan boiler. Untuk itu

1. External Treatment

Dilakukan dengan melewatkan air pada serangkaian proses pemurnian

terlebih dahulu sebelum akhirnya dapat digunakan untuk mengisi tangki air

boiler. Proses pemurnian itu diantaranya dilakukan dengan cara penyulingan,

demineralisasi, pemanasan air dengan menambahkan asam dan serbuk soda,

serta melewatkan air pada bahan pelembut zeolite.

2. Internal Treatment

Dilakukan dengan menambahkan bahan kimia tertentu seperti fospat

langsung kedalam air pengisian untuk memisahkan kandungan zat - zat yang

terdapat dalam air, sehingga dapat dikeluarkan dalam bentuk endapan lumpur.

Kandungan fospat ini juga mencegah terjadinya korosi pada tangki karena

dapat berfungsi sebagai pelindung terhadap unsur oksigen yang terdapat dalam

air.

II. 2. 4. Pembuangan ( Blowdown )

Air yang diisikan kedalam tangki boiler mengandung campuran tidak

murni yang menimbulkan penimbunan zat - zat padat didasar tangki. Timbunan

zat padat ini sebagian membentuk endapan lumpur, dan sebagian lagi

mengambang dipermukaan air. Keadaan ini menyebabkan uap menjadi kotor.

Untuk menghindari hal tersebut, maka endapan lumpur harus dibuang. Proses

pembuangan lumpur pada tangki ini disebut blowdown, dan harus sering

II. 2. 5. Pengoperasian Boiler

Mesin boiler moderen menggunakan burner sebagai sumber tenaga yang

menghasilkan panas dan mengirimkannya ke tabung - tabung boiler. Gas - gas

panas yang berasal dari burner melewati serangkaian tabung untuk memberikan

perpindahan panas maksimum melalui permukaan tabung ke air yang berada

dalam boiler. Ketika air mencapai titik didihnya, gelembung - gelembung uap

akan naik ke permukaan. Uap ini kemudian dipanaskan dengan suhu yang telah

diatur yaitu sekitar 270 - 280 ºC dan tekanan sekitar 63 - 65 bar hingga mencapai

suhu diatas titik jenuhnya; dan dikatakan uap superheated. Selanjutnya uap ini

digunakan untuk memanaskan minyak yang ada pada tangki Deodorized pada

proses Refinery. Temperatur uap dijaga konstan agar didapat suhu pemanasan

minyak yang diinginkan, yaitu sekitar 240 ºC. Uap yang keluar dari tangki

Deodorized ini akan mengalami penurunan panas hingga titik jenuhnya, yang

selanjutnya masuk ke dalam heat exchanger dan mengalami kondensasi. Uap

yang telah mengembun akan masuk kembali ke dalam tangki pengisian air melalui

pipa penurunan ( downcomer ).

II. 3. Prinsip Dasar Arus Listrik

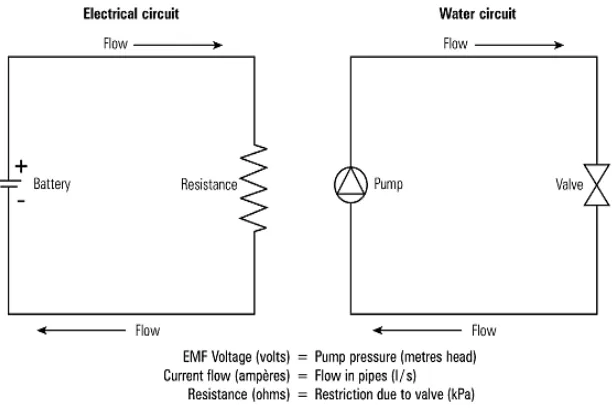

Prinsip dasar bagaimana arus listrik mengalir dapat dibandingkan dengan

fluida. Gambar 2.12 berikut memperlihatkan bagaimana fluida mengalir melalui

pipa dengan cara yang sama seperti arus mengalir melewati suatu penghantar.

Bahan konduktor seperti kawat besi merupakan penghantar arus listrik yang baik,

karena memudahkan pergerakan arus listrik. Sementara bahan isolator seperti

listrik. Arus listrik adalah aliran ‘muatan’ listrik ( q ) yang dibawa oleh partikel

-partikel kecil yang bernama elektron ataupun ion.

Gambar 2.12. Persamaan mengalirnya arus dengan fluida

Ketika elektron - elektron bergerak, pergerakan aliran elektron tersebut

dapat diukur dalam coulomb per detik, sementara satuan pengukuran arus listrik

n = jumlah elektron

e = muatan elektron ( coulomb )

t = waktu ( detik )

Tenaga yang menyebabkan mengalirnya arus listrik disebut emf

( electromotive force ). Tenaga ini dapat diperoleh dari baterai, dinamo, ataupun

generator. Baterai mempunyai terminal positif dan negatif. Apabila wayar

dihubungkan diantara kedua terminal, maka arus akan mengalir. Baterai yang

bertindak sebagai sumber tekanan arus mempunyai persamaan dengan pompa

dalam sistem pengaliran air.

Perbedaan potensial antara kedua terminal dari sumber emf diukur dalam

volt, dan semakin besar tegangan ( dalam hal ini tekanan air ), maka semakin

besar pula arus listrik ( aliran air ). Rangkaian yang dialiri arus listrik merupakan

tahanan ( sama dengan tahanan yang diberikan oleh pipa-pipa dan katup-katup

dalam sistem pengaliran air ). Satuan tahanan adalah ohm ( Ω ), dan hukum Ohm

yang merelasikan hubungan arus, tegangan serta tahanan dapat dilihat pada

II. 4. Sistem Kontrol

Sistem kontrol telah memegang peranan yang sangat penting dalam

perkembangan ilmu pengetahuan dan teknologi. Sistem kontrol telah menjadi

bagian yang penting dan terpadu dari proses - proses dalam pabrik dan industri

moderen. Misalnya, kontrol otomatis dalam kontrol numerik dari mesin alat - alat

bantu di industri manufaktur.

Selain itu sistem kontrol juga merupakan bagian yang penting dalam

operasi industri seperti pengontrolan tekanan, suhu, kelembaban, viskositas, dan

arus dalam proses industri.

II. 4. 1. Pengertian Sistem Kontrol

Sistem kontrol adalah suatu sistem yang terdiri dari beberapa komponen

atau elemen pendukung yang digunakan untuk mengukur nilai dari variabel sistem

yang dikontrol dan menerapkan variabel tersebut ke dalam sistem untuk

mengoreksi atau membatasi penyimpangan nilai yang diukur dari nilai yang

dikehendaki.

Dalam istilah lain disebut juga teknik pengaturan, sistem pengendalian

atau pengontrolan. Ditinjau dari segi peralatan, sistem kontrol terdiri dari susunan

beberapa komponen fisis yang digunakan untuk mengarahkan aliran energi ke

suatu mesin atau proses agar dapat menghasilkan nilai yang diinginkan.

Tujuan utama dari suatu sistem pengontrolan adalah untuk mendapatkan

optimasi yang diperoleh berdasarkan fungsi dari sistem kontrol itu sendiri, yaitu :

pengukuran ( measurement ), pembanding ( comparison ), pencatatan dan

Secara umum sistem kontrol dapat dikelompokkan sebagai berikut :

1. Sistem Kontrol Manual

Pengontrolan secara manual adalah pengontrolan yang dilakukan oleh

manusia yang bertindak sebagai operator. Sedangkan pengontrolan secara

otomatis adalah pengontrolan yang dilakukan oleh mesin - mesin atau peralatan

yang bekerja secara otomatis dan operasinya di bawah pengawasan manusia.

Pengontrolan secara manual banyak ditemukan dalam kehidupan sehari

-hari seperti penyetelan suara radio, televisi, pengaturan cahaya layar televisi,

pengaturan aliran air melalui keran, pengaturan kecepatan kendaraan, dan

lain-lain.

2. Sistem Kontrol Otomatis

Sistem kontrol otomatis adalah sistem kontrol umpan balik dengan acuan

masukan atau keluaran yang dikehendaki dapat konstan atau berubah secara

perlahan dengan berjalannya waktu dan tugas utamanya adalah menjaga keluaran

sebenarnya berada pada nilai yang dikehendaki dengan adanya gangguan.

Pengontrolan secara otomatis banyak ditemui dalam proses industri,

beberapa diantaranya adalah pengaturan otomatis tegangan pada “plant” daya

listrik di tengah - tengah adanya variasi beban daya listrik dan kontrol otomatis

tekanan, kekentalan, dan suhu dari proses kimiawi. Didalam sistem kontrol secara

otomatik akan terdapat sistem kontrol rangkaian tertutup ( closed - loop ) dan

a. Sistem Kontrol Rangkaian Terbuka

Sistem kontrol rangkaian terbuka ( open - loop control system ) merupakan

sistem yang keluarannya tidak mempunyai pengaruh terhadap besaran masukan,

sehingga variabel yang dikontrol tidak dapat dibandingkan terhadap harga yang

diinginkan. Dengan kata lain, sistem kontrol rangkaian terbuka keluarannya tidak

dapat digunakan sebagai perbandingan umpan balik dengan masukan, seperti

terlihat pada gambar 2.13 di bawah ini.

Gambar 2.13. Blok diagram sistem kontrol rangkaian terbuka

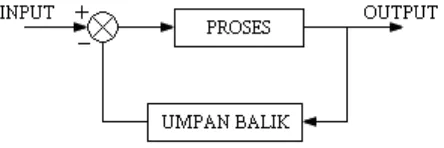

b. Sistem Kontrol Rangkaian Tertutup

Sistem kontrol rangkaian tertutup ( closed - loop control system )

merupakan sistem pengendalian dengan besaran keluaran memberikan efek

terhadap besaran masukan sehingga besaran yang dikendalikan dapat

dibandingkan terhadap harga yang diinginkan melalui alat pencatat ( indikator

atau rekorder ). Perbedaan yang terjadi antara besaran yang dikendalikan dan

penunjukkan pada alat pencatat digunakan sebagai koreksi, seperti terlihat pada

gambar 2.14 di bawah.

II. 4. 2. Karakteristik Sistem Kontrol Otomatik

Seperti yang telah dijelaskan sebelumnya, suatu sistem kontrol dikatakan

otomatik ( Automatic Control System ) jika sistem tersebut merupakan rangkaian

tertutup ( closed - loop ), dan cara pengontrolan variabel dilakukan oleh peralatan

- peralatan otomatik berupa peralatan elektris, pneumatis, mekanis maupun

kombinasinya. Berdasarkan pada hal tersebut, beberapa karakteristik penting dari

sistem kontrol otomatik adalah sebagai berikut:

a. Sistem kontrol otomatik merupakan sistem dinamis ( berubah terhadap

waktu ) yang dapat berbentuk linear maupun non linear. Secara matematis

kondisi ini dinyatakan oleh persamaan-persamaan yang berubah terhadap

waktu, misalnya persamaan diferensial linear maupun tidak linear.

b. Bersifat menerima informasi, memprosesnya, mengolahnya, dan kemudian

mengembangkannya.

c. Komponen atau unit yang membentuk sistem kontrol ini akan saling

mempengaruhi ( berinteraksi ).

d. Bersifat mengembalikan sinyal kebagian masukan ( feedback ) dan ini

digunakan untuk memperbaiki sifat sistem.

e. Karena adanya pengembalian sinyal ini ( sistem umpan balik ) maka pada

sistem kontrol otomatik selalu terjadi masalah stabilitas.

II. 4. 3. Pemakaian Sistem Kontrol Otomatik

Pemakaian sistem kontrol otomatik banyak ditemui dikehidupan sehari

Pemakaian dari sistem kontrol ini dapat dikelompokkan sebagai berikut:

a. Pengontrolan proses, yaitu: temperatur, aliran, tekanan, tinggi permukaan

cairan, viskositas, dan lain - lain.

b. Pembangkit tenaga listrik.

c. Pengontrolan numerik ( Numeric Control, N/C ), yaitu: pengontrolan

operasi yang membutuhkan ketelitian tinggi dalam proses yang berulang

-ulang. Misalnya: pengeboran, pembuatan lobang, tekstil, pengelasan, dan

lain - lain.

d. Transportasi seperti: elevator, eskalator, pesawat terbang, kereta api,

conveyor, pengendalian kapal laut, dan lain - lain.

e. Servomekanis.

f. Bidang non teknis, seperti: ekonomi, sosiologi, dan biologi.

II. 4. 4. Fungsi Alih ( Transfer Function )

Dalam teori kontrol, fungsi alih digunakan untuk mencirikan hubungan

masukan dan keluaran dari suatu komponen atau sistem yang didefinisikan

sebagai perbandingan antara keluaran sistem ( fungsi tanggapan ) terhadap

masukan ( fungsi penentu ).

Kegunaan konsep fungsi alih terbatas pada sistem linear persamaan

diferensial. Berikut adalah daftar penting mengenai fungsi alih.

a. Fungsi alih dari sistem adalah model matematika yang merupakan metode

operasional dari pernyataan persamaan diferensial yang menghubungkan

b. Fungsi alih adalah sifat dari sistem itu sendiri, tidak tergantung dari besaran

dan sifat dari masukan atau fungsi penggerak.

c. Fungsi alih termasuk unit yang diperlukan untuk menghubungkan masukan

dengan keluaran, tetapi tidak memberikan informasi apapun mengenai

struktur fisik dari sistem tersebut.

d. Jika fungsi alih dari sistem diketahui, keluaran atau tanggapan dapat

ditelaah untuk berbagai macam bentuk masukan dengan pandangan

terhadap pengertian akan sifat sistem tersebut.

e. Jika fungsi alih dari sistem tidak diketahui, keluarannya mungkin dapat

diketahui secara percobaan dengan menggunakan masukan yang diketahui

BAB III

PENGUKURAN LEVEL

III. 1. Pengukuran Level

Pengontrolan tinggi permukaan fluida ( level ) dalam tangki sangatlah

penting. Banyak ragam jenis sistem pengontrolan level digunakan dalam beragam

proses industri pula.

III. 2. Pengertian Pengukuran

Pengukuran adalah proses menetapkan standar untuk setiap besaran yang

tidak terdefinisi. Standar tersebut dapat berupa barang yang nyata, dengan syarat

sifat barang tersebut tidak berubah - ubah dalam waktu yang lama. Yang perlu

diperhatikan dalam melakukan aktifitas pengukuran adalah :

a. Standar yang dipakai harus memiliki ketelitian yang sesuai dengan standar

yang dapat diterima oleh umum.

b. Cara pengukuran dan alat yang digunakan harus sesuai persyaratan.

Umumnya, dalam melakukan pengukuran dibutuhkan instrumen untuk

menentukan besaran. Instrumen adalah sebuah alat untuk menentukan nilai dari

suatu kuantitas atau variabel.

Instrumen membantu meningkatkan keterampilan manusia dalam banyak

hal yang memungkinkan seseorang untuk menentukan nilai besaran yang tidak

Dalam pengukuran, digunakan sejumlah istilah sebagai berikut :

a. Ketelitian ( Accuracy )

Ketelitian adalah harga suatu pembacaan instrumen yang mendekati harga

sebenarnya dari variabel yang diukur.

b. Ketepatan ( Precision )

Ketepatan adalah kemampuan untuk mendapatkan hasil pengukuran yang

sama dengan memberikan harga tertentu bagi sebuah variabel.

c. Kesalahan ( Error )

Kesalahan adalah penyimpangan variabel yang diukur dari harga yang

sebenarnya.

d. Sensitivitas ( Sensitivity )

Sensitivitas adalah kepekaan suatu masukan agar dapat memberikan

perubahan pada sistem.

e. Resolusi ( Resolution )

Resolusi adalah perubahan nilai terkecil dalam nilai yang diukur dimana

instrumen akan memberikan respon.

Ada empat hal yang diukur dalam proses industri minyak goreng, antara lain :

1. Tekanan ( Pressure )

2. Suhu ( Temperature )

3. Aliran ( Flow )

III. 3. Tujuan Pengukuran Level

Pada proses industri, pengukuran untuk mengetahui tinggi - rendah

permukaan banyak dilakukan. Dengan mengukur level dari suatu tangki tertentu,

maka kita dapat memperkirakan berapa volume yang terkandung dalam tangki

tersebut. Dalam banyak hal, kadang-kadang indikasi dari pengukuran level yang

diperlukan hanya pernyataan “ Level penuh “ atau “ Level kosong “. Maka

pengukuran level perlu dilakukan untuk mengontrol jalannya suatu proses secara

otomatis dalam dunia industri.

III. 4. Metode Pengukuran Level

Metode - metode pengukuran level perlu dilakukan untuk mendapatkan

data analisa. Pada berbagai proses operasi industri, misalnya indikasi pengukuran

level untuk pengisian air dalam boiler berhubungan langsung dengan

pengontrolan jalannya proses dan efisiensi waktu. Karena itu, kesalahan kecil saja

dapat mengakibatkan kerugian yang besar dalam kurun waktu yang lama. Dalam

pengukuran level ada banyak cara, mulai dari elemen perasa ( sensor ) hingga

penunjukkannya dalam berbagai tampilan. Elemen dasar dan sistem yang

digunakan untuk pengukuran level banyak sekali ragamnya. Dari ragam tersebut

yang dapat digunakan biasanya tergantung pada proses, kemampuan, dan segi

harga. Secara garis besar ada dua metode pengukuran level yaitu:

III. 4. 1. Metode Pengukuran Langsung

Pada metode ini hasil dari pengukuran level dapat dilihat langsung tanpa

dikarenakan oleh mekanisme tertentu yang secara langsung dapat diamati, dan

biasanya metoda pengukuran langsung ini dipakai oleh industri yang memerlukan

tempat penampungan atau tangki yang berukuran kecil. Di bawah ini ada

beberapa contoh instrumen yang banyak dijumpai pada proses industri yang

menggunakan metode pengukuran langsung, seperti:

a) Level meter dengan Pelampung

Pengukuran dengan pelampung ini bekerja berdasarkan prinsip pergerakan

permukaan cairan yang diikuti dengan gerakan pelampung yang selanjutnya

dihubungkan pada jarum berskala seperti yang terlihat pada gambar 3.1

berikut. Hubungan antara pelampung dengan jarum penunjuk dapat berupa

tali, ataupun kawat dengan katrol. Skala pembacaan dapat diletakkan pada

tempat yang tinggi maupun rendah; atau terpisah jauh dari tangki. Untuk

memperoleh ketelitian yang baik, pelampung harus terendam hingga

keseluruhannya.

b) Level meter dengan Gelas Penduga

Gelas penunjuk ini berhubungan dengan cairan di dalam tangki dan

diletakkan di samping tangki yang berisi cairan. Menurut hukum bejana

berhubungan, tinggi tangki pada gelas penunjuk selalu sama. Untuk dapat

melihat tinggi permukaannya, maka cairan yang digunakan haruslah bening.

Selain itu, biasanya batas ukur hanya sampai kira - kira satu meter. Gambar

3.2 menunjukkan cara pengukuran dengan gelas penduga, baik pada tangki

terbuka maupun tangki tertutup.

Gambar 3.2. Level meter dengan gelas penduga

III. 4. 2. Metode Pengukuran Secara Tidak Langsung

Dalam metode tidak langsung, perubahan tinggi - rendahnya level yang

terjadi dialihkan dengan penggunaan mekanisme tertentu, sehingga menjadikan

suatu besaran sinyal yang dapat diamati.

Mekanisme pengalihan perubahan tinggi - rendahnya level yang terjadi

menjadi suatu besaran sinyal, dapat dilakukan antara lain dengan menggunakan

bawah ini diberikan beberapa contoh instrumen proses industri untuk pengukuran

level dengan metode ini.

a) Tipe Tekanan Hidrostatik

Tinggi - rendahnya level akan berpengaruh terhadap perubahan tekanan

hidrostatik. Besar tekanan hidrostatik yang terjadi adalah :

P0 = hρ + P1 …………( Pers. 3.1 )

dimana : P0 = tekanan yang terjadi ( mm H2O )

h = tinggi level ( mm )

P1 = tekanan pembanding

ρ = masa jenis cairan

Sinyal berupa perubahan tekanan yang terjadi akibat perubahan level ini

kemudian ditransmisikan kepada suatu indikator yang menyatakan dari

harga level yang diukur. Transmiter yang banyak digunakan pada suatu

instrumen ini yaitu Differential Presure Cell ( D/P Cell ).

b) Tipe Perubahan Besaran Listrik

Besaran listrik yang digunakan sebagai transduser untuk pengukuran level

yang paling banyak dijumpai dalam sistem instrumentasi industri adalah

perubahan nilai kapasitansi. Tinggi - rendahnya level dari zat yang diukur,

difungsikan sebagai perubahan nilai dielektrikum antara keping - keping

kapasitor, yang akan berpengaruh untuk menjadikan perubahan dari nilai

Gambar 3.3. Level meter tipe kapasitansi

d

C = Κ Α …………( Pers. 3.2 )

dimana : C = kapasitansi

K = konstanta dielektrik

A = luas piringan kapasitor ( elektroda )

d = jarak antara piringan kapasitor

c) Tipe Perambatan Frekuensi

Tipe instrumen yang digunakan adalah berdasarkan waktu pantulan dari

waktu rambatan getaran frekuensi yang dipancarkan. Tinggi - rendahnya zat

yang diukur didalam sebuah bejana, akan berpengaruh terhadap waktu

pantulan dari pancaran frekuensi tersebut. Frekuensi yang digunakan

umumnya ultrasonik. Pemasangan transdusernya diletakan diatas tabung

bejana yang akan diukur levelnya. Waktu kecepatan pengiriman dan

pemantulan dari ultrasonik yang dipancarkan adalah merupakan fungsi dari

d) Tipe Daya Hantar Listrik

Tipe instrumen ini terdiri dari elektroda yang menggunakan daya hantar

listrik ( conductivity probe ) dan terhubung ke suatu kontroler. Probe ini

mempunyai tiga atau empat batang elektroda seperti yang terlihat pada

gambar 3.4 dan digunakan sebagai pensakelaran maupun sebagai level

alarm. Ketika ujung probe terendam dalam fluida, elektroda tersebut

menggunakan daya hantar listrik fluida yang relatif tinggi untuk melengkapi

rangkaian arus listrik ke kontroler. Ketika level fluida mengalami

penurunan dan berada di bawah ujung elektroda, tahanan dari rangkaian

akan bertambah, yang akan mengindikasikan kontroler bahwa elektroda

tidak lagi terendam dalam fluida. Pengoperasian probe ini sederhana tetapi

dapat memberikan hasil yang akurat dan merupakan metoda pengontrolan

tinggi level yang relatif murah.

BAB IV

LEVEL ELEKTRODA

IV. 1. Penggunaan dan Prinsip Kerja Level Elektroda pada HP Boiler

Level elektroda bekerja berdasarkan prinsip pengukuran daya hantar listrik

yang dalam hal ini menggunakan air sebagai media penghantarnya. Gambar 4.1

menunjukkan level elektroda NRG 19-11 yang terdiri dari empat ujung elektroda

yang berfungsi sebagai sakelar; dengan satu ujung sentral yang juga berfungsi

sebagai elektroda acuan. Ujung elektroda yang tersentuh air akan memicu

serangkaian aksi pada alat kendali NRS 1-9 yang terhubung ke level elektroda

tersebut. Pada elektroda tidak terdapat rangkaian elektrik, oleh karenanya tidak

terpengaruh oleh panas maupun getaran yang ditimbulkan boiler.

Gambar 4.1. Level elektroda NRG 19-11

Apabila pada level elektroda yang dipasang pada tangki pengisian air

alat terbenam dalam air arus akan mengalir pada sirkuit rangkaian. Prinsip daya

hantar arus inilah yang digunakan sebagai dasar pengukuran.

(a) (b)

Gambar 4.2. Prinsip pengukuran daya hantar fluida pada tangki terbuka:

(a) probe terendam, arus mengalir

(b) probe terangkat, arus terputus

Untuk pemasangan alat pada tangki tertutup, diperlukan suatu penopang

isolator yang ditempatkan diantara alat yang dipasang pada tangki. Dapat dilihat

pada gambar 4.3 berikut.

IV. 2. Penempatan Level Elektroda IV. 2. 1. Spesifikasi Level Elektroda

Level probe terdiri dari empat ujung elektroda seperti yang diperlihatkan

pada gambar 4.4 di bawah. Ujung sentral merupakan low alarm pertama sekaligus

sebagai elektroda acuan, dua ujung berfungsi sebagai kontrol untuk

menghidupkan dan mematikan pompa, dan satu ujung lagi sebagai high alarm.

Panjang elektroda standar mulai dari 500, 1000 dan 1500 mm.

Gambar 4.4. Dimensi probe ( dalam mm )

IV. 2. 2. Pemasangan Level Elektroda

Level elektroda dipasang langsung pada cangkang boiler dengan tabung

pengaman internal seperti pada gambar 4.5. Tabung pengaman ini berfungsi untuk

melindungi elektroda dari gejolak air dan kemungkinan pembentukan busa pada

Gambar 4.5. Pemasangan probe pada boiler

Gambar 4.6 memperlihatkan tabung pengaman elektroda dengan diameter

80 mm dan panjang yang dapat disesuaikan dengan panjang elektroda.

Selain tabung pengaman internal, pada elektroda juga perlu dipasang

lapisan pembungkus khusus. Kotoran dapat melekat dan menumpuk pada pangkal

alat dan menyebabkan terjadinya keadaan hubung singkat ( short ) antara alat dan

tangki seperti yang ditunjukkan pada gambar 4.7 dan menyebabkan arus akan

terus mengalir walaupun ujung alat tidak terbenam air.

Gambar 4.7. Penimbunan kotoran pada probe

Hal ini dapat dicegah dengan cara memberi lapisan yang membungkus

hampir keseluruhan panjang alat ( gambar 4.8 ) dengan bahan isolator seperti

teflon. Pemasangan lapisan teflon dapat memperkecil resiko penumpukan kotoran

dan keadaan hubung singkat.

Sumber ac digunakan sebagai sumber tegangan untuk menghindari

terjadinya polarisasi dan elektrolisis ( pemisahan unsur kimia air menjadi oksigen

dan hidrogen ) pada probe, yang dapat menyebabkan terjadinya oksidasi. Level

switch menyalurkan tegangan ac sebesar 2 Veff pada elektroda sebagai sumber

tegangannya untuk konduktifitas air sebesar 10 μS/cm, dan 10 Veff untuk

konduktifitas sebesar 0,5 μS/cm.

IV. 2. 3. Pemotongan Ujung Elektroda

Spacer disk yang dipasangkan pada tiap ujung elektroda ( gambar 4.9 )

akan berfungsi sebagai sakelar level dan dihubungkan dengan elektroda sentral

( elektroda acuan ). Spacer disk dengan penjepit elektroda diketatkan dengan baut

dan panjang tiap ujung - ujungnya harus diukur dari bagian pangkal elektroda

( gasket face ). Lapisan pembungkus elektroda haruslah dipotong sepanjang 50

mm dari ujung elektroda untuk memberikan pengukuran yang akurat.

NRS 1-9

( Controller & Monitoring )

IV. 3. Level Switch Controller NRS 1-9

Merupakan sakelar kombinasi untuk menghidupkan dan mematikan

pompa, high - level alarm dan low - level alarm yang pertama. Panel ini ( gambar

4.10 ) ditempatkan di ruang kontrol ( Control Room ) yang dapat terlihat oleh

operator dan teknisi sehingga dapat langsung diketahui segera setelah ada tanda

indikasi ( led ) pada kontroler.

Gambar 4.10. Level switch controller NRS 1-9

Blok diagram sederhana dari fungsi keterpasangan level elektroda

diperlihatkan pada gambar 4.11 di bawah.

Gambar 4.11. Diagram blok penggunaan NRG 19-11 pada boiler feedwater

IV. 4. Piping & Instrument Diagram

Diagram proses keterpasangan level elektroda secara sederhana dapat

digambarkan pada gambar 4.12 di bawah.

Gambar 4.12. P & ID boiler

Dalam keadaan normal, batas air pada sistem dijaga diantara kedua ujung

kontrol pompa seperti yang ditunjukkan pada gambar 4.13 di bawah.

Ketika air berkurang dari batas normal hingga mencapai batas e2 karena

terjadinya penguapan, ujung elektroda yang mengindikasikan ’pompa hidup’ akan

memberikan sinyal pada pompa untuk menghidupkan sakelar melalui kontroler

NRS 1-9. Pompa akan terus bekerja hingga permukaan air telah sepenuhnya

merendam ujung ’pompa mati’ ( e3 ) yang akan segera mengirimkan sinyal untuk

mematikan pompa. Rangkaian sistem kontrol tertutup sederhana dari fungsi

keterpasangan level elektroda diperlihatkan pada gambar 4.14 berikut.

HP Boiler

Gambar 4.14. Rangkaian sistem kontrol tertutup level elektroda pada HP Boiler

Apabila level air terus menurun dibawah batas operasional yang

diinginkan, maka ujung batas alarm yang pertama ( e1 ) akan mengirimkan sinyal

untuk mematikan burner sebelum mencapai batas bahaya. Pada sirkuit burner

biasanya terpasang wayar penghubung sehingga apabila level air telah kembali ke

batas aman maka burner akan hidup dengan pengendali otomatis.

Namun apabila level air terus mengalami kenaikan akibat adanya

kesalahan pada probe ( malfungsi ), maka ujung batas high alarm ( e4 ) akan

langsung mematikan burner, sehingga untuk menghidupkannya kembali harus Level

Elektroda

Controller

dilakukan secara manual setelah level air telah mencapai batas normal. Tabel 4.1

berikut memperlihatkan fungsi indikasi keterpasangan level elektroda.

Tabel 4.1. Fungsi indikasi level probe

Gangguan Level Probe

Indikasi

Alarm e1 e2 e3 e4 Pompa Burner Low High

Pompa tetap

Hidup Hidup Mati Mati Hidup

Mati Hidup Mati Mati Hidup Hidup Mati Mati

Hidup Hidup Mati Mati Pompa tidak

bekerja Mati Mati Hidup Mati

Keterangan: : ujung elektroda terendam ( tersentuh air )

: ujung elektroda tidak tersentuh air

BAB V

PENUTUP

V. 1. Kesimpulan

Dari hasil pengamatan yang dilakukan di PT. Multimas Nabati Asahan

mengenai aplikasi dari level elektroda pada unit HP Boiler, dapat diambil

beberapakesimpulan, diantaranya adalah:

1. Fungsi keterpasangan level elektroda sebagai pengontrol level air pada unit

HP Boiler sangat penting mengingat resiko terjadinya ledakan sangat besar;

yang salah satunya dapat diakibatkan karena adanya kebocoran pada pipa -

pipa persambungan dan perlengkapannya.

2. Level elektroda bekerja berdasarkan prinsip daya hantar listrik dengan air

sebagai media penghantarnya dan terdiri dari empat ujung elektroda yang

berfungsi sebagai sakelar; ujung sentral merupakan low alarm sekaligus

sebagai elektroda acuan, dua ujung yang berfungsi untuk menghidupkan

dan mematikan pompa, serta satu ujung lagi sebagai high alarm.

3. Level elektroda terhubung ke switch controller NRS 1-9 yang akan

mengontrol fungsi indikasi level probe tersebut.

4. Level elektroda dilapisi oleh insulasi yang terbuat dari bahan teflon dan

dipasang langsung pada cangkang boiler dengan tabung pengaman internal,

yang berfungsi untuk melindungi elektroda dari gejolak air dan

V. 2. Saran

1. Proses pembuangan endapan lumpur ( blowdown ) perlu dilakukan secara

berkala karena dapat menyebabkan uap menjadi basah dan kotor, yang akan

merusak hasil produksi karena uap basah menyebabkan penambahan

ketebalan lapisan air pada permukaan media perpindahan panas, sehingga

menurunkan suhu proses pemanasan dan juga dapat menyebabkan korosi.

Untuk menghindari atau mengantisipasi terjadinya hal itu, sebaiknya pada

boiler juga dipasang level probe pada bagian bawah tangki untuk memantau

ketinggian endapan lumpur yang terinterkoneksi dengan katup ( valve )

sehingga apabila endapan telah mencapai level maksimal, katup akan

terbuka secara otomatis dan membuang endapan lumpur tersebut

( blowdown ).

2. Apabila terjadi malfungsi pada level probe, resiko tejadinya ledakan sangat

besar mengingat sistem sendiri adalah proses pembakaran dengan suhu dan

tekanan yang tinggi. Oleh karena itu sebaiknya dipasang low alarm kedua

sebagai pengaman tambahan pada sistem pendeteksian level air boiler.

3. Kondisi tempat kerja atau tempat terpasangnya probe harus diperhatikan

dan dapat dijadikan pertimbangan sehingga diperoleh hasil pengukuran

yang akurat.

4. Meskipun alat dirancang untuk dapat bekerja secara otomatis, tetapi

untuk mendapatkan hasil yang optimal tetap diperlukan pengawasan berkala

DAFTAR PUSTAKA

1. Ashford, K.S., J. Mann; 1979. Mechanical Technology. The English

Universities Press Ltd., Bungay, Suffolk.

2. Culp, Archie W.; 1979. Principles of Energy Conversion. McGraw-Hill,

Inc.

3. Edi Laksono, Teknik Kontrol Otomatik. 1997. Terjemahan Modern Control

Engineering, oleh Katsuhiko Ogata, Edisi Kedua ( Jakarta: Penerbit

Erlangga ).

4. Mansyur; 2005. Instrumentasi Pabrik I. Diktat untuk kalangan sendiri.

5. Moran, Michael J., Howard N. Shapiro; 2004. Fundamentals of Engineering

Thermodynamics. 5th ed. John Wiley & Sons, Inc.

6. Pakpahan, S.; 1994. Kontrol Otomatik Teori dan Penerapan. Erlangga,

Jakarta.

7. Robertson, W.S.; 1981. Boiler Efficiency and Safety. The Macmillan

Press Ltd.

8. Woodruff, Everett B.; 1982. Steam-Plant Operation. 5th ed. McGraw-Hill, Inc.

9. GEKA Manual Handbook of Instrument.

10. GESTRA Manual Handbook of Instrument.