PENERAPAN METODE GRAPHICAL EVALUATION AND

REVIEW TECHNIQUE UNTUK MENENTUKAN WAKTU

PENYELESAIAN PROSES PRODUKSI PADA BAGIAN

EKSTRUSI PT. CAKRA COMPACT ALUMINIUM

INDUSTRIES

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh :

INDRI LUCY MUTIARA SITORUS

NIM. 060403054

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

2 0 1 1

PENERAPAN METODE GRAPHICAL EVALUATION AND

REVIEW TECHNIQUE UNTUK MENENTUKAN WAKTU

PENYELESAIAN PROSES PRODUKSI PADA BAGIAN

EKSTRUSI PT. CAKRA COMPACT ALUMINIUM

INDUSTRIES

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh :

INDRI LUCY MUTIARA SITORUS

NIM. 060403054

Disetujui oleh:

Dosen Pembimbing I Dosen Pembimbing II

Ir. Elisabeth Ginting, M.Si Ir. Nurhayati Sembiring, M.T

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

2 0 1 1

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa yang senantiasa memberikan rahmat-Nya kepada penulis sehingga dapat menyelesaikan Laporan Tugas Sarjana ini dengan baik.

Laporan Tugas Sarjana merupakan salah satu syarat bagi penulis untuk memperoleh gelar Sarjana Teknik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Penulis melaksanakan penelitian di PT. Cakra Compact Aluminium

Industries yang merupakan perusahaan manufaktur yang bergerak dalam bidang

industri pengolahan Alumunium dengan jenis produksi berupa Aluminium billet dan profil Aluminium. Tugas Sarjana ini membahas tentang penentuan waktu penyelesaian proses produksi profil Aluminium dengan mempertimbangkan probabilitas kegagalan tiap tahapan proses. Judul penelitian yang dilaksanakan yaitu “Penerapan Metode Graphical Evaluation and Review Technique Untuk

Menentukan Waktu Penyelesaian Proses Produksi Pada Bagian Ekstrusi PT.

Cakra Compact Aluminium Industries”.

Akhir kata, penulis berharap agar Laporan Tugas Sarjana ini bermanfaat bagi semua pihak yang memerlukannya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS,

FEBRUARI 2011 INDRI LUCY M S

UCAPAN TERIMA KASIH

Pada kesempatan ini, Penulis menyampaikan ungkapan terima kasih kepada berbagai pihak yang telah memberikan bantuan kepada Penulis, yaitu:

1. Ibu Ir. Khawarita Siregar, MT dan Bapak Ir. Ukurta Tarigan, MT selaku Ketua dan Sekretaris Departemen Teknik Industri, Universitas Sumatera Utara.

2. Bapak Aulia Ishak, ST, MT selaku Koordinator Tugas Sarjana Departemen Teknik Industri, Universitas Sumatera Utara.

3. Bapak Prof. DR. Ir. Sukaria Sinulingga, M.Eng, selaku Koordinator Bidang Manufaktur Departemen Teknik Industri, Universitas Sumatera Utara.

4. Ibu Ir. Elisabeth Ginting, M.Si, selaku dosen pembimbing I, dan Ibu Ir. Nurhayati Sembiring, selaku dosen pembimbing II, yang telah meluangkan waktu dan pikirannya untuk memberikan arahan dan nasehat dalam menyelesaikan Laporan Tugas Sarjana.

5. Ibu Ir. Dini Wahyuni, MT, selaku Kepala Laboratorium Ergonomi dan Perancangan Sistem Kerja, yang telah meluangkan waktu untuk berdiskusi dengan Penulis.

7. Kedua orang tua Penulis, Ir. O.R. Sitorus dan Y.F. Silalahi, S.E, serta adik Penulis, Thomas M. Sitorus dan Putri Cahyani M. Sitorus, yang selalu mendoakan, memberi dukungan dan semangat luar biasa kepada Penulis. 8. Binsar Leonard H. Batubara, seseorang yang selalu mendoakan, mendukung

dan memberikan motivasi serta arahan positif kepada Penulis.

9. Silvia Margaretha Marpaung, ST dan Yansen Salim, teman satu tim Tugas Sarjana yang selalu memberikan semangat dan dorongan kepada Penulis. 10. Andy Chandra Wijaya, Ahmad Fauzi Alkaromi, Christina, Viva Damanik,

Ronald Siburian, Jefry Napitupulu, ST, Tomo Siagian, Bebby Asmara, Eddy Setiawan, ST, Delfandi Siregar, ST, Astrina Kaban, Yansen Siswanto, ST, Stefani Sitohang, ST, Maya Triani, Dian Amru Damanik, Iman Rizki, Novrizal dan Dendi Rinaldi, teman-teman yang selalu membantu dan memberikan motivasi serta semangat kepada Penulis.

11.Seluruh rekan-rekan stambuk 2006 atas kepedulian dan dorongan yang telah diberikan kepada Penulis.

12.Jessica Novia, Rudi Teja Soe serta adik-adik stambuk yang telah mendukung dan membantu Penulis dalam pengerjaan Laporan Tugas Sarjana.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

ABSTRAK ... xv

I PENDAHULUAN

1.1. Latar Belakang... I-1 1.2. Rumusan Masalah ... I-3 1.3. Tujuan Penelitian ... I-3 1.4. Asumsi dan Batasan Penelitian ... I-3 1.5. Manfaat Penelitian ... I-4 1.6. Sistematika Penulisan Laporan... I-5

II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha... II-3 2.3. Organisasi dan Manajemen ... II-4 2.3.1. Struktur Organisasi ... II-4 2.3.2. Pembagian Tugas dan Tanggung Jawab... II-5 2.3.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-5 2.3.3.1. Jumlah Tenaga Kerja ... II-5 2.3.3.2. Jam Kerja ... II-8 2.4. Proses Produksi ... II-9 2.4.1. Proses Produksi di Billet Plant ... II-9 2.4.2. Proses Produksi di Extrusion Plant ... II-16

III LANDASAN TEORI

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.2.2.3. Persamaan Topologi ... III-6 3.2.2.4. Rata-rata dan Variansi ... III-7 3.3. Proses Produksi ... III-8 3.3.1. Waktu Penyelesaian Proses Produksi ... III-9 3.4. Pengukuran Waktu ... III-10 3.4.1. Tingkat Ketelitian dan Tingkat Keyakinan... III-12 3.4.2. Pengujian Keseragaman Data ... III-12 3.4.3. Pengujian Kecukupan Data... III-13 3.4.4. Faktor Penyesuaian dan Kelonggaran ... III-14 3.4.5. Perhitungan Waktu Baku ... III-16 3.5. Uji Parametrik dan Non-Parametrik ... III-17 3.5.1. Uji Kolmogorov-Smirnov ... III-18 3.6. Diagram Sebab Akibat ... III-21

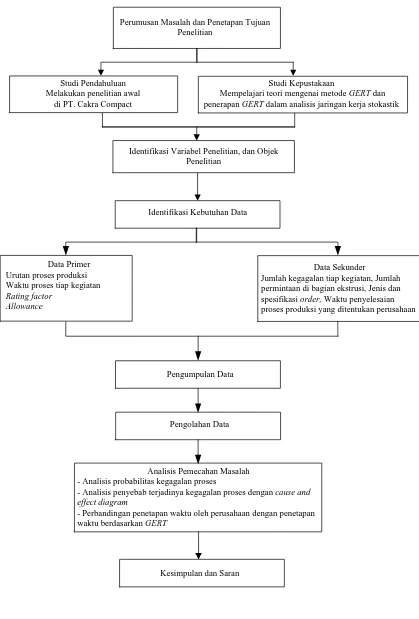

IV METODOLOGI PENELITIAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.6. Pengolahan Data ... IV-7 4.7. Metode Analisis ... IV-8

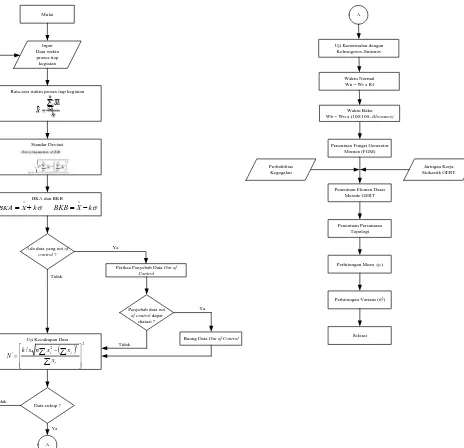

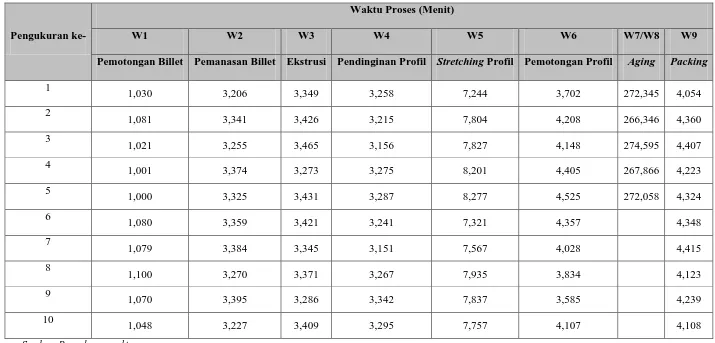

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1 5.1.1. Data Permintaan Produk ... V-1 5.1.2. Urutan Proses Produksi ... V-1 5.1.3. Jaringan Kerja Pembuatan Profil Aluminium Mill

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.8. Penentuan Elemen Dasar GERT ... V-35 5.2.9. Penentuan Persamaan Topologi ... V-46 5.2.10.Perhitungan Rata-rata ... V-40 5.2.11.Perhitungan Varians ... V-42

VI ANALISIS PEMECAHAN MASALAH

6.1. Probabilitas Kegagalan Proses ... VI-1 6.2. Waktu Penyelesaian Proses Produksi Oleh Perusahaan ... VI-7 6.3. Perbandingan Antara Waktu Penyelesaian Proses Produksi

Oleh Perusahaan dengan Metode GERT ... VI-7

VII KESIMPULAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

DAFTAR GAMBAR

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

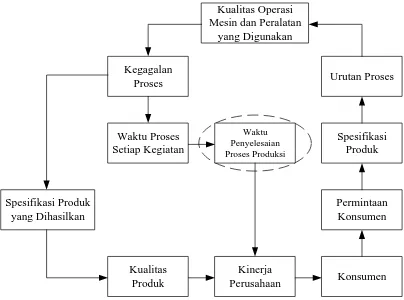

PT. Cakra Compact Alumunium Industries merupakan perusahaan yang bergerak dalam bidang industri pengolahan Alumunium dengan jenis produksi berupa Aluminium billet dan profil Aluminium. Perusahaan ini melakukan produksi berdasarkan pesanan (make to order) dimana pada awal kegiatan pemesanan produk, konsumen dan perusahaan akan membuat kesepakatan tentang waktu penyelesaian produk yang akan dipesan.

Dalam sistem pemesanannya, PT. Cakra Compact Alumunium Industries menentukan waktu penyelesaian pesanan berdasarkan pengalaman perusahaan tanpa mempertimbangkan probabilitas terjadinya kegagalan dalam proses produksi yang akan dilaksanakan. Hal ini akan menjadi permasalahan ketika perusahaan tidak dapat melakukan estimasi yang tepat terhadap waktu produksi sehingga terjadi keterlambatan pengiriman produk kepada konsumen.

Tujuan dari penelitian ini adalah untuk menentukan waktu penyelesaian proses produksi dengan mempertimbangkan probabilitas kegagalan tiap tahapan proses. Penelitian ini menggunakan metode Graphical Evaluation and Review

Technique yang dapat menghitung waktu penyelesaian rata-rata dengan

mempertimbangkan probabilitas kegagalan tiap tahapan proses. Data yang dibutuhkan untuk perhitungan adalah data waktu tiap tahapan proses dan data kegagalan tiap tahapan proses. Penelitian dilakukan untuk produk profil Aluminium Tipe Mill Finish Section 8407. Perhitungan dilakukan untuk 3 jaringan kerja, yaitu jaringan kerja I (proses pemotongan billet hingga proses pemotongan profil), jaringan kerja II (proses aging dan aging ulang) dan jaringan kerja III (proses packing). Dari hasil pengolahan data dapat dilihat bahwa waktu penyelesaian rata-rata berdasarkan perhitungan dengan metode GERT adalah 27,72 menit/ 3 unit profil untuk jaringan kerja I, 412,945 menit/ batch untuk jaringan kerja II dan 4,9922 menit/ 3 unit profil untuk jaringan kerja III.

Keyword : Proses Produksi, Jaringan Kerja, Graphical Evaluation and Review

BAB I

PENDAHULUAN

1.1. Latar Belakang

Proses yang berlangsung dalam sebuah sistem produksi dikatakan bersifat tidak tetap atau stokastik. Kita tidak dapat menetapkan secara pasti bahwa suatu aktivitas produksi yang sedang berlangsung dapat selesai dengan tepat waktu, demikian juga dengan hasil yang diperoleh, memiliki kemungkinan untuk menyimpang dari apa yang telah direncanakan. Untuk mengantisipasi hal ini maka kita perlu memperkirakan berapa besar probabilitas bahwa suatu aktivitas dapat berlangsung sesuai dengan apa yang kita inginkan dan berapa pula probabilitas kegagalannya. Dalam proses manufaktur pada umumnya, masing-masing proses yang ada memiliki probabilitas dan distribusi tersendiri, ini disebabkan oleh masing-masing stasiun kerja / mesin pada setiap proses memiliki kemampuan dan akurasi yang berbeda.

PT. Cakra Compact Aluminium Industries yang berlokasi di Jl. Raya Medan - Tj. Morawa KM 11,5 No.21 merupakan perusahaan yang bergerak di bidang industri pengolahan Aluminium. Perusahaan ini berproduksi dengan sistem make to order dan memiliki konsumen dari dalam dan luar negeri. Sampai saat ini, 95% konsumen berasal dari luar negeri. Perusahaan memiliki 2 bagian pabrik yaitu bagian billet dan bagian ekstrusi.

sering mengalami kegagalan proses. Kegagalan yang paling sering terjadi berupa ketidaksesuaian spesifikasi hasil produksi dengan rencana yang telah ditetapkan perusahaan. Kegagalan proses tersebut dapat menyebabkan produk yang dihasilkan harus diperbaiki atau bahkan harus dijadikan produk reject sehingga perusahaan memerlukan waktu tambahan untuk memperbaiki/melakukan proses ulang. Berdasarkan data yang diperoleh dari perusahaan, 20% pesanan mengalami keterlambatan akibat kurang tepatnya penentuan waktu penyelesaian produksi yang ditetapkan pihak perusahaan.

Sebelum memproduksi suatu produk, bagian perencanaan di PT. Cakra Compact Aluminium Industries akan menentukan waktu yang diperlukan untuk menyelesaikan pesanan. Penentuan waktu penyelesaian pesanan didasari oleh perhitungan pihak perusahaan berdasarkan pengalaman tanpa melakukan perhitungan probabilitas kegagalan yang dapat terjadi di lantai produksi. Keadaan tersebut akan menjadi fatal apabila waktu penyelesaian produk ternyata lebih besar dari waktu yang ditentukan perusahaan dan berakibat pada keterlambatan pengiriman produk kepada pelanggan. Keterlambatan pengiriman produk yang terjadi pada perusahaan juga dapat mengakibatkan menurunnya kepercayaan konsumen pada perusahaan. Selain itu, perusahaan juga perlu menghindari terjadinya penentuan waktu penyelesaian yang terlalu panjang kepada konsumen sebagai akibat dari ketidaksiapan perusahaan memprediksi kegagalan yang mungkin terjadi selama proses produksi.

mempertimbangkan probabilitas kegagalan dan distribusi waktu proses. Salah satu metode yang dapat digunakan adalah GERT (Graphical Evaluation and Review

Technique). Metode ini dipilih karena dapat menyelesaikan persoalan stokastik

dan dapat menghitung waktu rata-rata penyelesaian produksi untuk jaringan kerja yang berbentuk loop seperti yang ada di perusahaan. Dengan menggunakan metode GERT, maka manajemen proses produksi pada perusahaan akan dapat direncanakan dan dikendalikan dengan lebih baik.

1.2. Rumusan Masalah

Berdasarkan latar belakang yang telah diuraikan, maka masalah yang dapat dirumuskan adalah kurang tepatnya waktu penyelesaian proses produksi yang ditetapkan pihak perusahaan sehingga menyebabkan keterlambatan pengiriman produk kepada pelanggan.

1.3. Tujuan Penelitian

Tujuan dilaksanakannya penelitian ini adalah untuk menentukan waktu penyelesaian proses produksi (completion time) yang dibutuhkan perusahaan guna memenuhi pesanan pelanggan, dengan mempertimbangkan probabilitas kegagalan tiap tahapan proses yang berlangsung.

1.4. Asumsi dan Batasan Penelitian

2. Tidak dilakukan penambahan atau pengurangan mesin dan peralatan produksi. 3. Bahan baku yang akan digunakan dalam proses produksi telah tersedia dan

cukup untuk memenuhi kebutuhan.

4. Desain produk yang akan diproduksi tidak berubah baik dari segi karakteristik bahan maupun penggunaan mesin serta peralatan untuk memproduksinya.

Batasan masalah yang digunakan dalam penelitian ini, antara lain: 1. Penelitian hanya dilakukan di lantai produksi bagian ekstrusi.

2. Penelitian hanya dilakukan pada proses produksi profil Aluminium tipe Mill

Finish (MF) dan kegiatan-kegiatan yang terdapat di dalamnya.

3. Penelitian dilakukan tanpa membahas biaya (cost effect) yang ditimbulkan.

1.5. Manfaat Penelitian

Penelitian ini dilakukan agar dapat memberi manfaat kepada pihak-pihak terkait, antara lain:

1. Bagi Mahasiswa

Sebagai upaya untuk mendapatkan pengalaman dalam penerapan teori ke dalam dunia nyata.

2. Bagi Perusahaan

Sebagai masukan untuk perencanaan dan pengendalian manajemen produksi perusahaan melalui penentuan waktu penyelesaian proses produksi.

3. Bagi Universitas

1.6. Sistematika Penulisan Laporan

Agar lebih mudah untuk dipahami dan ditelusuri, maka penulisan laporan tugas sarjana disusun ke dalam tujuh bab.

Bab I (Pendahuluan) menguraikan latar belakang masalah, rumusan masalah, tujuan dan manfaat penelitian serta pentingnya penelitian secara teori maupun praktek, batasan masalah, asumsi yang digunakan, dan sistematika penulisan laporan.

Bab II (Gambaran Umum Perusahaan) menjelaskan secara singkat berbagai atribut dari perusahaan yang menjadi objek penelitian, jenis usaha, ruang lingkup bidang usaha, serta organisasi dan manajemen perusahaan.

Bab III (Landasan Teori) memaparkan tinjauan-tinjauan kepustakaan yang berisi teori-teori dan pemikiran-pemikiran yang digunakan sebagai landasan dalam pembahasan serta pemecahan masalah. Landasan teori yang digunakan adalah bertujuan untuk menguatkan metode dan teknik yang dipakai untuk memecahkan permasalahan dalam penelitian di perusahaan.

Bab IV (Metodologi Penelitian) menjelaskan hal-hal apa saja yang harus dilakukan pada saat penelitian dan bagaimana tahapan-tahapan yang dilakukan pada saat penelitian. Tahapan tersebut digambarkan pada sebuah blok diagram penelitian.

Bab VI (Analisis dan Pemecahan Masalah) menganalisis dan memecahkan masalah berdasarkan hasil pengolahan data yang telah dilakukan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Cakra Compact Aluminium Industries adalah suatu perusahaan swasta nasional yang bergerak di bidang industri pengolahan aluminium. PT. Cakra Compact Aluminium Industries mengolah bahan baku ingot menjadi profil aluminium dengan menggunakan mesin ekstrusi yang berkapasitas 600, 1375 dan 2000 Ton. Perusahaan ini berlokasi di Jl. Raya Medan - Tj. Morawa KM 11,5 No. 21, Kabupaten Deli Serdang, Sumatera Utara dan memiliki luas areal 2,4 ha. Areal ini digunakan untuk bangunan kantor, bangunan pabrik, laboratorium, gudang, tempat parkir, tempat perawatan mesin dan bengkel serta ruang pelayanan karyawan seperti kantin, musholla, ruang ganti pakaian, kamar mandi, dan lain sebagainya.

kayu berkedudukan sebagai komponen utama terutama dalam hal pembuatan kusen, pintu dan lain- lain. Keterbatasan jumlah bahan baku kayu ini diharapkan dapat diatasi dengan menggantikan bahan baku kayu menjadi aluminium yang kemudian diolah menjadi kusen, pintu dan kebutuhan bangunan lainnya.

PT. Cakra Compact Aluminium Industries pada awalnya dibangun dengan nama PT. Cakra Mantaputama di tahun 1990. Pada saat itu, status perizinan yang berlaku adalah Badan Hukum Perseroan Terbatas (PT) berupa Penanaman Modal Dalam Negeri (PMDN) No. 1134/I/PMDN/1990 tertanggal 2 November 1990. Perizinan tersebut diberikan oleh Badan Koordinasi Penanaman Modal (BKPM) dan dikuatkan oleh Akta Notaris No.177 tertanggal 24 Agustus 1990. Setahun kemudian, PT. Cakra Mantaputama mulai beroperasi secara komersial.

Perusahaan mulai berproduksi pada bulan Juli 1991. Kemudian pada bulan November 1991 dilakukan pemasaran perdana ekspor dengan tujuan Singapura. Pada perkembangan selanjutnya, perusahaan melakukan penambahan fasilitas untuk mesin ekstrusi berkapasitas 2000 ton dan workshop untuk pabrikasi.

Workshop pabrikasi ini didirikan dengan tujuan sebagai tempat untuk merakit

langsung bagian- bagian profil sesuai dengan kebutuhan pelanggan.

kemudian diikuti dengan perubahan nama perusahaan menjadi PT. Cakra Compact Aluminium Indusries berdasarkan Akte Notaris No. 43 tanggal 4 Februari 1994. Nama PT. Cakra Compact Aluminium Indusries merupakan gabungan dari nama kedua perusahaan yang bekerjasama tersebut.

2.2. Ruang Lingkup Bidang Usaha

PT. Cakra Compact Aluminium Industries bergerak di bidang pengolahan aluminium dan memiliki 2 jenis produk. Produk tersebut antara lain:

1. Billet

Billet merupakan hasil dari peleburan alumuniun ingot dengan menambahkan unsur-unsur lain seperti Mg, Si, Mn, Cr, Cu, dan Ti. Unsur-unsur tersebut ditambahkan dengan tujuan untuk meningkatkan fungsi khusus aluminium seperti sifat tahan korosi, sifat mekanik, dan kekerasan aluminium. Penambahan unsur tersebut sangat bervariasi karena bergantung pada kandungan yang ada di dalam aluminium ingot yang dicampurkan. PT. Cakra Compact Aluminium Industries Medan membuat billet dalam berbagai tipe campuran dan ukuran. Ukuran yang umumnya diproduksi adalah 3”, 4”, 4,5”, 5”, 6”, dan 8”. Billet yang diproduksi biasanya langsung dipasarkan atau menjadi bahan baku pada pembuatan aluminium ekstrusi di bagian berikutnya. 2. Aluminium Ekstrusi

dengan bentuk dan ukuran yang disesuaikan dengan kebutuhan dan permintaan dari konsumen. Batangan profil aluminium ekstrusi ini kemudian dipasarkan langsung kepada konsumen.

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi

Dalam sebuah perusahaan, sangat diperlukan adanya struktur organisasi pada unit yang berlainan untuk dapat memimpin seluruh sumber daya yang ada. Dengan struktur organisasi, diharapkan perjalanan perusahaan dapat menjadi lebih terarah. Struktur organisasi juga berfungsi untuk mendorong para pekerja agar dapat melaksanakan kegiatan masing-masing demi tercapainya tujuan dan sasaran perusahaan dengan baik. Berdasarkan pembagian jenis-jenis struktur organisasi yang ada, dapat disimpulkan bahwa PT. Cakra Compact Aluminium Industries memiliki struktur organisasi dengan hubungan campuran. Hubungan campuran tersebut adalah hubungan antara lini, fungsional dan staf.

Hubungan lini ditunjukkan oleh hubungan antara General Manager dengan seluruh manager bidang seperti: Billet Plant Manager, Extrusion Plant

Manager, Business Manager, Local Marketing Manager, Financial and

Accounting Manager, Personal General Affair Manager.

Hubungan staf ditemukan pada advisor yang membantu General

Manager dalam melakukan perencanaan yang telah ditetapkan serta memberikan

Hubungan fungsional merupakan hubungan yang terjadi berdasarkan fungsi pekerjaan masing-masing. Misalnya seorang karyawan Billet Plant berhubungan dengan Billet Supervisor untuk urusan pekerjaan, berurusan dengan

cashier untuk pembayaran gaji serta berurusan dengan Personnel Officer

Administration untuk urusan izin, cuti dan perlengkapan kerja. Secara

keseluruhan, bagan struktur organisasi dapat dilihat pada Gambar 2.1.

2.3.2. Pembagian Tugas dan Tanggung Jawab

PT. Cakra Compact Aluminium Industries membutuhkan personil yang memegang jabatan tertentu untuk menggerakkan suatu organisasi dimana masing-masing personil mempunyai tugas dan tanggung jawab sesuai dengan jabatannya. Tanggung jawab yang diberikan haruslah seimbang dengan wewenang yang diterima.

Uraian tugas, wewenang dan tanggung jawab pada masing-masing jabatan di PT. Cakra Compact Aluminium Industries dapat dilihat pada Lampiran.

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja

2.3.3.1. Jumlah Tenaga Kerja

Tenaga kerja di PT. Cakra Compact Aluminium Industries adalah tenaga

Jumlah tenaga kerja di PT. Cakra Compact Aluminium Industries adalah 237 orang yang terdiri dari 203 orang pekerja bagian produksi/ tenaga kerja langsung dan 30 orang sebagai karyawan kantor. Pembagian tenaga kerja secara rinci dapat dilihat pada Tabel 2.1.

Tabel 2.1. Rincian JumlahTenaga Kerja

No Departemen Jumlah (Orang)

1 Officer 30

2 Billet Plant 17

3 Ekstrusi 660 16

4 Ekstrusi 1375 16

5 Ekstrusi 2000 19

6 Anodizing 24

7 Powder Coating 22

8 Packing 20

9 Corrector 9

10 Die Making 12

11 Pengolahan Limbah 9

12 Security 11

13 Maintenance 14

14 Fabrication 6

15 QC/QA 8

Jumlah 237

BILLET PLANT MANAGER CASTING SUPERVISOR 1 CASTING SUPERVISOR 2 CASTING SUPERVISOR 3 MELTING SUPERVISOR FIELD SUPERINTENDENT FURNACE LINE WORKER WORKER WORKER SHIFT LINE WORKER PRODUCTION ADM SUPERINTENDENT PRODUCTION ADM SUPERVISOR PRODUCTION ADM CLERK WIRE CUT/CAM SUPERVISOR DIE MARKING SUPERVISOR 3 WORKER WORKER EXT M-660 SUPERVISOR EXT M-608A SUPERVISOR EXT M-608B SUPERVISOR EXT M-350 SUPERVISOR WORKER WORKER WORKER WORKER EXT M-350 SUPERVISOR WORKER

EXT & DIE CORE SUPERINTENDENT ANODIZING LINE SUPERVISOR 1 ANODIZING LINE SUPERVISOR 2 CHEMICAL ANALIST WASTE CONTROL SUPERVISOR ANODIZING SUPERINTENDENT FURNACE LINE WORKER WORKER SHIFT LINE WORKER POWDER COATING SUPERINTENDENT POWDER COATING LINE SUPERVISOR PRODUCTION ADM CLERK PACKING LINE SUPERVISOR MAINTENANCE SUPERVISOR WORKER WORKER ELECTRICAL SUPERVISOR WORKER EXTRUSION PLANT MANAGER QTY ASSURANCE SUPERINTENDENT INSPECTION SUPERVISOR CHEMIST ANALIST FABRICATION SUPERINTENDENT PENYELIA FABRIKASI FABRICATION SUPERVISOR LOCAL PURCHASE OFFICER IMPORT HANDLING OFFICER MATERIAL & PART STOCK KEEPER PROFIL DESIGN DRAFTER PURCHASING ADM CLERK ASS

MATERIAL & PART STOCK KEEPER ASS

SALES AND CLERK EXTRUSION EXPORT HANDLING OFFICER BILLET EXPORT HANDLING OFFICER FINISHED GOOD STOCK KEEPER EXTRUSION PLANT MANAGER GENERAL MANAGER BOARD OF DIRECTORS BOARD OF COMMISIONER ADVISOR LOCAL MARKETING MANAGER LOCAL SALES OFFICER FINANCIAL AND ACCOUNTING MANAGER ACCOUNT EXECUTIVE ACCOUNT EXECUTIVE ACCOUNT EXECUTIVE ACCOUNT EXECUTIVE CASHIER TAXATION & BANK OFFICER IMPORT DOC HANDLING OFFICER PERSONAL GENERAL AFFAIR MANAGER SECURITY REC/FOTOCOPY TLP. OPERATOR TRANSPORTATION PERSONAL OFFICER INTERNAL CHASER TAXATION & BANK OFFICER DOCUMENT HANDLING OFFICER CLEANING SERVICE & SS Keterangan:

: Hubungan Fungsional

: Hubungan Garis/Lini

: Hubungan Staff

2.3.3.2. Jam Kerja

Pembagian jam kerja pada PT. Cakra Compact Aluminium Industries dapat dibagi menjadi dua bagian, yaitu jam kerja karyawan bagian perkantoran dan jam karyawan bagian produksi. Pengaturan jam kerja pada PT. Cakra Compact Aluminium Industries adalah sebagai berikut :

1. Karyawan bagian kantor a. Untuk Hari Senin-Kamis

Pukul 08.00-12.00 WIB Kerja Aktif Pukul 12.00-13.00 WIB Istirahat Pukul 13.00-17.00 WIB Kerja aktif b. Untuk Hari Jumat

Pukul 08.00-12.00 WIB Kerja Aktif Pukul 12.00-14.00 WIB Istirahat Pukul 14.00-17.00 WIB Kerja aktif c. Untuk hari Sabtu

Pukul 08.00-12.00 WIB Kerja Aktif 2. Karyawan bagian produksi

a. Shift I

Pukul 07.00-12.00 WIB Kerja Aktif Pukul 12.00-13.00 WIB Istirahat Pukul 13.00-15.00 WIB Kerja aktif b. Shift II

Pukul 19.00-20.00 WIB Istirahat Pukul 20.00-23.00 WIB Kerja aktif c. Shift III

Pukul 23.00-04.00 WIB Kerja Aktif Pukul 04.00-05.00 WIB Istirahat Pukul 06.00-07.00 WIB Kerja aktif

Hari minggu dan hari-hari besar lainnya merupakan hari libur, namun pada hari libur terkadang pabrik juga beroperasi untuk tujuan tertentu.

2.4. Proses Produksi

PT. Cakra Compact Aluminium Industries memproduksi dua jenis produk yaitu billet dan profil aluminium. Oleh karena itu, perusahaan memiliki 2 jenis proses produksi yaitu proses produksi di bagian billet dan di bagian ekstrusi. Berikut ini akan diuraikan proses produksi di PT. Cakra Compact Aluminium Industries berdasarkan bagian-bagian produksinya.

2.4.1. Proses Produksi di Billet Plant

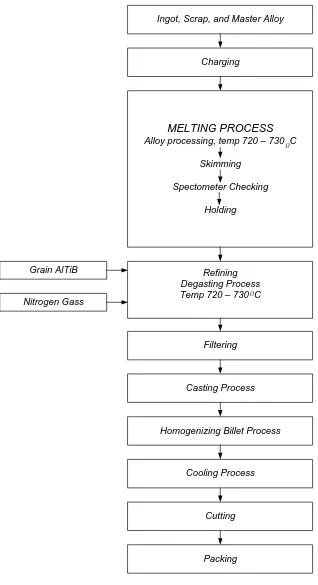

Proses pembuatan billet melalui tahapan-tahapan proses, yaitu : 1. Proses Melting

6. Proses Homogenezing 7. Proses Cutting

8. Packing

Urutan proses pembuatan billet tersebut dijelaskan sebagai berikut : 1. Proses Melting

Proses melting merupakan rangkaian proses untuk mencairkan bahan baku serta master alloy sesuai dengan persentase standar produksi. Bahan baku dan

scrap dari penumpukan dibawa ke bagian melting dengan menggunakan forklift.

Bahan baku kemudian ditimbang dan dimasukkan ke dalam melter charging

machine dengan menggunakan forklift.

Selanjutnya dengan menggunakan melter charging machine, bahan baku tersebut dimasukkan ke dalam melter furnace untuk dicairkan. Setelah itu dimasukkan master alloy yaitu AlSi, AlMn, AlCu, AlCr, Mg sesuai dengan persentase yang telah ditentukan untuk menambah persentase sesuai dengan standar produksi. Cairan tersebut kemudian diaduk dengan menggunakan forklift. Kemudian ditebarkan serbuk coverall pada cairan dan ditunggu beberapa saat sampai asapnya menghilang. Pemberian serbuk coverall menyebabkan kotoran-kotoran yang ada menjadi muncul ke permukaan dan kemudian kotoran-kotoran tersebut ditarik dengan menggunakan skimmer yang digerakan oleh forklift.

menggunakan spectrometer sehingga komposisi dari cairan dapat diketahui dengan pasti. Hasil pemeriksaan disesuaikan dengan standar yang berlaku sehingga jika terdapat kekurangan persentase dari salah satu unsur maka operator kembali menambahkan master alloy dari unsur yang masih kurang. Proses melting ini berlangsung selama 4-5 jam. Jika proses selesai, cairan Aluminium kemudian ditransfer ke holder melalui launder dengan temperatur minimal 750oC. Dengan cara tilting, hidrolik furnace dapat dimiringkan sehingga cairan dapat mengalir ke

launder.

2. Proses Holding

Proses holding pada dasarnya bertujuan untuk menahan temperatur cairan sehingga sesuai dengan temperatur yang diinginkan untuk proses casting serta untuk meratakan cairan dan membersihkan kotoran sisa proses melting.

Pada proses holding, cairan diaduk kembali dengan menggunakan forklift, kemudian diambil sampel untuk memeriksa komposisi. Jika sesuai dengan komposisi standar produksi, maka temperatur cairan ditahan sekitar 740o C.

Penahanan temperatur ini dilakukan melalui box control yang secara otomatis dapat mendeteksi temperatur cairan tersebut. Proses holding berlangsung selama ± 1 jam. Holder akan bergerak miring jika suhu telah benar-benar stabil dan cairan akan mengalir melalui launder ke degasser.

3. Proses Degasser

Pada proses degasser ini juga dilakukan penghembusan gas N2 yang bertujuan

untuk menangkap gas hidrogen yang terdapat pada cairan aluminium. Penangkapan ini bertujuan untuk menghindari cacat logam (yang tidak terlihat) setelah billet selesai dicetak karena gas hidrogen akan membentuk rongga udara di bagian dalam billet. Volume N2 yang umumnya digunakan pada proses filtering

ini adalah 45 SCFH (Standart Cubic Feet Hour). 4. Proses Filtering

Filtering merupakan proses dimana Aluminium disaring dari

kotoran-kotoran ataupun butiran-butiran Aluminium yang tidak melebur bersama cairan. Pada proses filtering, dilakukan pemasangan jaring pada launder. Filter yang digunakan adalah ceramic foam filter dengan ukuran 17 x 17 x 2” dengan 20 PPI (pore per Inch) dengan ukuran diameter hole ± 1-2 mm. Cairan yang telah di-filter akan dialirkan melalui launder ke vertical casting yang selanjutnya masuk ke proses casting.

5. Proses Casting

diperoleh hasil billet yang baik. Proses casting telah selesai dilakukan apabila panjang billet yang diinginkan telah tercapai. Kemudian, billet dipindahkan ke meja pendingin dengan menggunakan electric crane dan dicantumkan kode produksinya. Setelah dingin, maka billet dimasukkan ke dalam mesin

homogenizer dengan menggunakan forklift.

6. Proses Homogenezing

Dengan menggunakan homogenizer charging machine, billet dari bagian

casting dimasukkan ke homogenizer oven. Setelah billet masuk maka pintu

homogenizer ditutup dan homogenizer di-switch pada posisi on. Billet dipanaskan

selama ± 8 jam pada suhu 560oC - 580oC dan kemudian segera didinginkan pada

cooling tunnel. Hal ini dilakukan sesegera mungkin agar billet tidak menjadi

terlalu lentur ketika diekstrusi. Proses pendinginan ini dilakukan selama ± 3,5 jam sambil tetap diperhatikan agar suhu billet dapat turun sekitar 200oC tiap jamnya. Dengan menggunakan charging machine, billet dikeluarkan dari cooling tunnel dan diletakkan di penumpukan sementara untuk kemudian dipotong oleh operator bagian cutting.

7. Proses Cutting

8. Packing

Pengepakan dilakukan apabila billet telah selesai dipotong sesuai ukuran permintaan konsumen. Billet diikat dengan menggunakan kawat billet yang terbuat dari seng yang disangga dengan kayu pada kedua ujungnya. Satu ikatan terdiri dari enam batang billet. Kemudian billet ditumpuk di ready stop billet area (tempat penyimpanan) dengan menggunakan forklift dan siap untuk dikirim pada konsumen.

Ingot, Scrap, and Master Alloy

Charging

MELTING PROCESS

Alloy processing, temp 720 – 730 C

Skimming

Spectometer Checking

Holding

Refining Degasting Process Temp 720 – 730 C

Casting Process

O

O

Homogenizing Billet Process

Cooling Process

Cutting

Packing Grain AlTiB

Nitrogen Gass

[image:36.595.155.473.109.694.2]Filtering

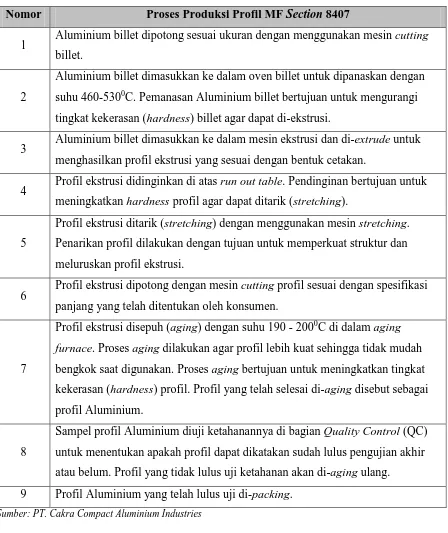

2.4.2. Proses Produksi di Extrusion Plant

Tahapan proses produksi profil aluminium mulai dari billet sampai menjadi profil aluminium, antara lain :

1. Ekstrusi, terdiri dari : a. Pemotongan billet b. Pemanasan billet c. Ekstruding

d. Pendinginan profil e. Stretching

f. Pemotongan Profil g. Aging

2. Anodizing, terdiri dari :

a. Degreasing

b. Etching

c. Desmutting

d. Anodizing

e. Colouring

f. Cool Sealing

3. Powder Coating, terdiri dari :

a. Pre Treatment

b. Pengecatan 4. Penyortiran

Secara lebih jelas, uraian proses produksi profil Aluminium dijabarkan sebagai berikut.

1. Ekstrusi

a. Pemotongan Billet

Sebelum dibawa ke mesin ekstrusi, billet dipotong terlebih dahulu dengan menggunakan cut of machine sesuai dengan keperluan produksi. Biasanya billet dipotong dengan ukuran 28, 30, 35 dan 50 cm.

b. Pemanasan Billet

Pemanasan billet dilakukan di dalam oven dengan suhu 400-450oC hingga billet melunak dan siap di-ekstrusi. Dari pintu belakang yang dirancang sedemikian rupa, billet dimasukkan ke dalam oven dan meluncur tepat di tengah-tengah oven. Setelah mencapai suhu 400- 450oC, billet dikeluarkan dari pintu dengan menggunakan pengait billet dan kemudian dibawa ke mesin ekstrusi.

c. Extruding

Extruding adalah suatu proses yang terjadi di dalam mesin ekstrusi yaitu

d. Pendinginan Profil

Profil yang telah diekstrusi kemudian didinginkan selama 2 - 15 menit, tergantung jenis dan spesifikasi profil yang diproduksi. Pendinginan bertujuan untuk mengeraskan struktur profil agar lebih mudah ditarik. e. Stretching

Profil yang telah dingin kemudian di-stretching (penarikan) dengan tujuan meluruskan bentuk profil agar sesuai dengan spesifikasi yang diinginkan konsumen.

f. Pemotongan Profil

Setelah profil diluruskan dengan stretching, maka kemudian profil dipotong dengan mesin potong billet untuk mendapatkan ukuran profil yang diinginkan.

g. Aging

Aging/hardening (penyepuhan) merupakan sebuah proses heat treatment

yang bertujuan untuk mengeraskan dan menghilangkan tegangan sisa akibat gaya dan temperatur pada proses ekstrusi agar profil yang dihasilkan tidak mudah bengkok. Temperatur pada proses aging ini sebesar 190 - 200oC dan proses berlangsung selama 4 jam. Setelah proses

aging selesai, maka profil diuji kekerasan (SI : 11 – 12 HRC) dan

kehalusan permukaannya. Selanjutnya, jika konsumen menginginkan profil yang diberi warna, maka profil langsung dibawa ke bagian

2. Anodizing

Anodizing adalah suatu proses pelapisan pada permukaan Aluminium atau

dapat juga disebut pembentukkan film pada permukaan aluminium. Proses ini terdiri dari tahapan-tahapan sebagai berikut:

a. Degreasing

Proses degreasing ini bertujuan untuk menghilangkan kotoran lemak atau minyak yang menempel pada profil. Proses degreasing melalui tahapan-tahapan berikut ini.

1. Profil aluminium hasil ekstrusi terlebih dahulu diikat kedua ujungnya pada dua buah jig dan ditarik dengan electric carine hoist, kemudian dicelupkan ke dalam bak degreasing yang mengandung Alfifas 731 selama 1-5 menit dengan temperatur 55-75o untuk menghilangkan minyak yang ada pada permukaan aluminium ekstrusi .

2. Selanjutnya profil tersebut dicuci dengan air bersih sebanyak 2 kali dan diteruskan ke etching tank.

b. Etching

Komposisi bahan yang digunakan dalam proses etching ini adalah :

- Causstic Soda (NaOH) 5,0 %

- Sodium Heptonate 0,1 %

- Wetting Agent 0,2 %

Profil aluminium dicelupkan ke dalam etching tank yang bertujuan untuk

dengan air yang bersih pada bak rinsing I dan bak rinsing II yang bertujuan untuk menjamin agar profil aluminium tersebut tetap bersih, kemudian diteruskan ke dalam desmutting tank.

c. Desmutting

Komposisi bahan yang digunakan dalam proses desmutting adalah:

- Asam Sulfat (H2SO4) 15 %

- Asam Cromic 5 %

- Asam Sulfur

Proses desmutting ini bertujuan untuk membersihkan sisa bahan etching yang masih melekat pada profil, lamanya pencelupan adalah 1- 3 menit.

Profil dicuci dengan air bersih sebanyak dua kali di bak rinsing I dan bak

rinsing II yang bertujuan untuk menghilangkan larutan bahan kimia pada

proses desmutting. Kemudian diteruskan ke dalam anodizing tank. d. Anodizing

Proses berjalan melalui tahapan berikut ini.:

1. Asam sulfat (H2SO4) diisi ke dalam bak. Hal ini berguna untuk

2. Profil kemudian dicuci dengan air sebanyak dua kali. Jika profil yang akan diproduksi berwarna Natural Anodizing (NA), maka setelah proses anodizing, profil diproses menuju cool sealing. Sedangkan untuk profil Medium Bronze (MB), Dark Bronze (DB), Light Bronze (LB), dan Black (BL) dilanjutkan dengan proses colouring.

h. Colouring

Jenis warna yang diperoleh terdiri 4 jenis, yaitu: Light Bronze (LB),

Medium Bronze (MB), Dark Bronze (DB), dan Black (BL). Semakin lama

waktu pencelupan dilakukanm, maka warna yang dihasilkan semakin gelap. Misalnya:

- Light bronze lama pencelupan 1-2 menit

- Medium bronze lama pencelupan 2-3 menit

- Dark bronze lama pencelupan 3-5 menit

- Black lama pencelupan 10-15 menit.

Komposisi bahan yang digunakan dalam proses colouring adalah:

- Stanal sulfat (SnSO4) sebanyak 15-18 gr/l

- Nikel sulfat (NiSO4) sebanyak 10 gr/l

- Asam sulfat (H2SO4) sebanyak 20 gr/l

- Zat additive stannal stater sebanyak 20 ml/l i. Cool Sealing

Adapun tahapan proses yang dilakukan, antara lain :

kimia nikel fluoride 5 – 8 gr/l, fluoride 500 – 900 mg/l dengan suhu 25oC dan pH 5,5 – 6 selama 5 – 10 menit. Proses ini bertujuan mengeraskan film oksida dengan menutupi pori-pori hasil proses

anodizing, yang lamanya tergantung pada jumlah mikron (1 mikron

lamanya 1 menit).

2. Profil kemudian dicuci dengan air bersih sebanyak 2 kali pada bak

rinsing I dan bak rinsing II.

3. Terakhir profil dicelupkan ke dalam bak yang suhu airnya 60oC yang berguna untuk mengeringkan aluminum. Kesamaan bak ini dipertahankan pada pH 5,5 – 6. Setelah itu profil dikeringkan dan dikirim ke bagian penyortiran.

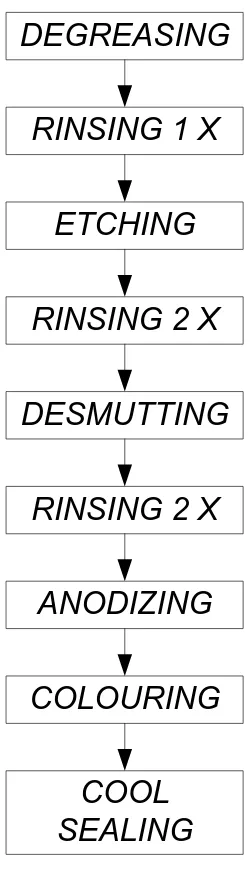

Block diagram yang menggambarkan proses anodizing dapat dilihat pada

DEGREASING

RINSING 2 X

ANODIZING

COLOURING

COOL

SEALING

RINSING 2 X

DESMUTTING

[image:44.595.247.372.109.544.2]ETCHING

RINSING 1 X

Gambar 2.3. Block Diagram Proses Anodizing

3. Powder Coating

Powder Coating adalah proses pelapisan permukaan aluminium dengan

a. Pre Treatment

Tahapan proses pre-treatment, antara lain: a. Proses Desmuthing

Proses desmuthing ini bertujuan untuk membersihkan kotoran yang masih melekat pada profil setelah di-ekstrusi. Lama pencelupan antara 5-10 menit dengan suhu kamar, dan dengan menggunakan larutan asam sulfat.

b. Proses Rinsing I

Kemudian profil dari proses desmuthing dicuci sebanyak satu kali di bak rinsing I dengan air bersih yang berfungsi untuk menghilangkan kotoran dan kontaminasi yang tersisa pada permukaan aluminium. c. Proses Pickling

Proses pickling bertujuan untuk menghaluskan permukaan profil. Dimana profil dicelupkan ke dalam bak pickling yang berisi larutan seperti afdinal 270, alfisid 18 pada suhu 600C selama ± 5-10 menit. d. Rinsing I dan II

Kemudian profil dari proses pickling dicuci sebanyak dua kali di bak

rinsing I dan rinsing II dengan air bersih yang berfungsi untuk

menghilangkan kotoran dan kontaminasi yang tersisa pada permukaan aluminium.

e. Proses desmutting

Pencelupan ke dalam bak desmutting ini dilakukan selama ± 5-10 menit.

f. Rinsing I dan II

Kemudian profil dari proses pickling dicuci sebanyak dua kali di bak

rinsing I dan rinsing II dengan air bersih yang berfungsi untuk

menghilangkan kotoran dan kontaminasi yang tersisa pada permukaan aluminium.

g. Chromating

Proses chromating ini bertujuan utntuk melapisi permukaan profil aluminum dengan chrome powder yang melekat sangat kuat. Larutan yang digunakan adalah green chromate dan fluoride adjuster. Proses ini dilakukan selama kurang lebih 1-3 menit pada suhu kamar.

h. Rinsing I

Kemudian profil dari proses pickling dicuci sebanyak satu kali di bak

rinsing I dengan air bersih yang berfungsi untuk menghilangkan

kotoran dan kontaminasi yang tersisa pada permukaan aluminium. Kemudian dilakukan pencucian 1 kali ke dalam bak Rinsing.

i. Dry Oven

b. Pengecatan

Profil aluminium yang telah dikeringkan kemudian diikat pada hanging

bar untuk selanjtnya dilakukan pengecatan selama ± 28 menit secara

komputerisasi. Setelah pengecatan selesai maka profil tersebut secara dimasukkan ke dalam oven yang berada di bagian atas ruangan pengecatan dengan temperatur 240oC selama ± 28 menit, hal ini dilakukan selain untuk mempercepat proses pengeringan juga untuk memperkuat daya lekat cat tersebut. Setelah keluar dari profil aluminium yang telah dicat tersebut akan didinginkan secara alamiah selama ± 15 menit dan kemudian siap untuk proses selanjutnya.

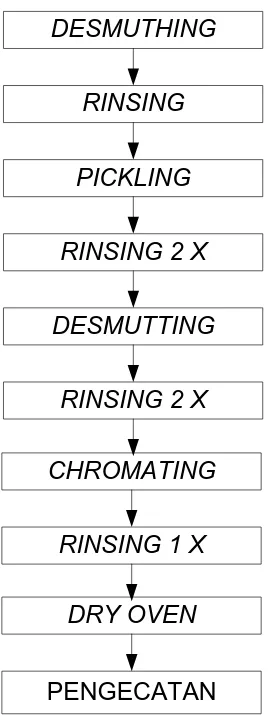

Block diagram yang menggambarkan proses powder coating dapat dilihat

DESMUTHING

PENGECATAN

DESMUTTING

CHROMATING RINSING 2 X

RINSING 2 X

DRY OVEN PICKLING

RINSING

[image:48.595.245.380.109.467.2]RINSING 1 X

Gambar 2.4. Block Diagram Proses Powder Coating

4. Penyortiran

Tahapan-tahapan yang berlangsung saat melakukan kegiatan penyortiran, antara lain:

a. Profil aluminium diperiksa apakah ada yang rusak atau tidak, dan dikelompokkan berdasarkan persyaratan mutu yang ada.

c. Bila kerusakan disebabkan oleh bagian anodizing maka dikirim kebagian

anodizing untuk diproses kembali.

d. Hasil penyortiran selanjutnya dikirim ke bagian pengepakan.

5. Packing

Tahapan-tahapan proses pengepakan adalah sebagai berikut:

a. Profil aluminium diberi minyak supaya permukaannya licin dan tidak mudah lecet akibat goresan.

b. Kedua ujungnya juga diberi kertas dan busa untuk menghindari gesekan selama transportasi.

BAB III

LANDASAN TEORI

3.1. Jaringan Kerja

Jaringan kerja dan analisis jaringan kerja pada dasarnya digunakan dalam riset operasi untuk penggunaan aplikasi seperti jaringan kerja komputer, kabel televisi dan sistem komunikasi. Metodologi jaringan kerja yang efisien juga dapat digunakan untuk memecahkan permasalahan di bidang industri seperti pergudangan dan distribusi produk, penjadwalan proyek, penggantian peralatan, pengendalian persediaan, keseimbangan lintasan dan lain-lain. Menurut Pritsker, jaringan kerja merupakan suatu hal yang sangat penting dalam sistem operasional karena kemudahannya untuk digunakan saat akan mengadaptasi sistem ke dalam bentuk jaringan kerja.

jaringan kerja terbagi atas jaringan kerja deterministik dan jaringan kerja stokastik.

3.1.1. Jaringan Stokastik1

Suatu jaringan stokastik dapat diartikan sebagai sebuah jaringan yang hanya dapat diwujudkan oleh sebagian atau satu dari sekian banyak kumpulan busur atau aktivitas yang ada. Setiap aktivitas dipilih berdasarkan pada suatu distribusi probabilitas. Simpul yang ada pada jaringan stokastik dapat digambarkan sebagai keadaan dari sebuah sistem. Busur-busur jaringan stokastik adalah sebuah transisi dari satu keadaan ke keadaan lain, atau dengan kata lain busur-busur mewakili aktivitas yang terjadi antara simpul yang satu dengan simpul yang lain. Setiap simpul yang terdapat antara suatu simpul sumber utama hingga simpul tujuan akhir pada jaringan stokastik memiliki 2 fungsi, yaitu fungsi sebagai penerima (input) dan fungsi untuk meneruskan (output). Contoh jaringan kerja stokastik dapat dilihat pada Gambar 3.1.

Gambar 3.1. Jaringan Kerja Stokastik

3.1.2. Node-node Logika2

1

Node-node logika dalam suatu jaringan stokastik terdiri dari: a. Bagian input (penerima, kontributif)

Bagian input memiliki hubungan logika, antara lain: - Exclusive-or

Realisasi dimana cabang yang mengarah ke node tersebut akan terealisasi, namun satu dan hanya satu cabang yang mengarah pada node ini dapat direalisasikan pada suatu waktu tertentu.

- Inclusive-or

Realisasi dimana cabang manapun yang mengarah pada node ini akan terealisasi pada suatu waktu tertentu. Lamanya waktu realisasi adalah waktu penyelesaian yang paling kecil diantara aktivitas yang mengarah pada node

Inclusive-or.

- And

Node akan terealisasi hanya jika seluruh cabang yang mengarah pada node tersebut sudah terealisasi. Lamanya waktu realisasi adalah waktu penyelesaian yang paling besar diantara aktivitas yang mengarah pada node tersebut.

b. Bagian output (pengeluaran, distributif)

Bagian output memiliki 2 jenis hubungan, antara lain: - Hubungan deterministik

Semua cabang dalam node akan dilaksanakan jika node terealisasi. - Hubungan probabilistik

2

Hanya sebuah cabang yang akan dilaksanakan jika node terealisasi.

3.2. GERT (Graphical Evaluation and Review Technique)

Graphical Evaluation and Review Technique (GERT) pertama sekali

dikembangkan oleh peneliti dalam bidang teknik pemodelan yaitu A.A.B. Pritsker dan W.W. Happ. GERT merupakan suatu metode yang mengkombinasikan beberapa disiplin teori seperti flowgraph, moment generating function dan PERT untuk mendapatkan penyelesaian persoalan stokastik. Sama halnya dengan jaringan kerja pada CPM (Critical Path Method) dan PERT, jaringan kerja GERT menggunakan panah (arrow) dan simpul (node) yang digambarkan dalam suatu untuk mendapatkan model-model grafis dari sistem atau situasi dunia nyata3

3.2.1. Langkah-langkah Penggunaan Metode GERT

. Jaringan kerja GERT bersifat probabilistik dan tidak semua kegiatan dalam jaringan kerja tersebut harus diselesaikan.

4

Pada dasarnya, langkah-langkah penggunaan metode GERT yaitu:

a. Konversikan data kualitatif dalam sebuah sistem atau masalah ke dalam bentuk model jaringan kerja (network).

b. Kumpulkan data yang dibutuhkan untuk menjelaskan cabang-cabang (branch) dalam jaringan kerja tersebut.

3

S. K. Bhatnagar, Network Analysis Techniques, New Delhi: Willy Eastern Limited, 1986, Halaman 228.

4 A.A.B. Pritsker, GERT: Graphical Evaluation and Review Technique, The Rand Corporation,

c. Buat sebuah fungsi persamaan pada cabang (branch) antara dua node logika dalam jaringan kerja tersebut.

d. Konversikan fungsi persamaan ke dalam dua ukuran performansi jaringan berikut ini:

- Probabilitas bahwa node tersebut akan terealisasi

- Fungsi generator momen (FGM) berdasarkan distribusi waktu

e. Buatlah kesimpulan berdasarkan sistem dari informasi yang telah didapat pada

point keempat.

3.2.2. Model Matematika yang Digunakan dalam GERT

3.2.2.1.Fungsi Generator Momen (FGM)

Fungsi generator momen (FGM) merupakan fungsi pembangkit momen ME(s) yang akan digunakan untuk penentuan parameter GERT. Fungsi generator

momen akan berbeda-beda sesuai dengan distribusi yang cocok dengan datanya. Jenis-jenis distribusi yang digunakan dalam program GERT dapat dilihat pada Tabel 3.1.

Tabel 3.1. Distribusi yang Digunakan dalam Program GERT5

Tipe Distribusi ME(s) Mean

Binomial

(

s)

np

pe +1− np

Eksponensial 1 / 1 1 − − β s β Gamma α β − − / 1

1 s α.β

5

A.A.B. Pritsker, GERT: Graphical Evaluation and Review Technique, The Rand Corporation,

Tabel 3.1. Distribusi yang Digunakan dalam Program GERT (Lanjutan)

Tipe Distribusi ME(s) Mean

Geometrik s s

s pe e a pe + − 1/p Negative Binomial r s s pe e p + − 1

(

)

p p r1−Normal +2 22 1

t t

e µ σ µ

Poisson ( )es−1

eλ λ

3.2.2.2. Elemen Dasar GERT

Elemen dasar GERT menyatakan probabilitas dan momen waktu proses untuk setiap tahapan aktivitas yang kemudian akan digunakan untuk perhitungan persamaan topologi. Elemen dasar ditentukan dengan rumus:

W(t) = Pi x M (t) Dimana:

W(t) = Elemen dasar GERT

Pi = Peluang keberhasilan proses M(t) = Fungsi Generator Momen

Elemen dasar GERT kemudian dikombinasikan dengan persamaan topologi, untuk digunakan mencari FGM ekivalen (ME(t)).

3.2.2.3. Persamaan Topologi

topologi untuk graph tertutup, atau disebut juga aturan Mason, adalah sebagai berikut:

( )

∑

( )

∑

( )

( )

∑

( )

∑

+ − + + − + =−

=1 1 2 3 ... 1 i ... 0

m L T L T L T L T H E A W

W = 1 ,

( )

=( )

danP =W( )

t=0P t W t

M E E

E E E

Dimana :

( )

∑

T Li = Jumlah transmisi untuk semua loop orde ke i WE(t) = Elemen dasar GERT ekivalenME(t) = FGM ekivalen

PE = Probabilitas ekivalen

WA = Fungsi penghubung node akhir ke node awal

Langkah-langkah yang harus diikuti ketika menggunakan persamaaan topologi adalah sebagai berikut:

1. Cari transmisi yang mungkin untuk setiap orde m.

2. Tambahkan setiap ekspresi untuk semua loop pada orde m dan kalikan dengan (-1)m. Ingat bahwa loop dengan orde (-1)m genap akan bertanda positif sedangkan orde (-1)m ganjil akan bertanda negatif.

3. Tambahkan nilai 1 pada ekspresi yang dihasilkan dari langkah nomor 2 dan buat sama dengan 0.

3.2.2.4. Rata-rata dan Variansi

Rata-rata (μ1) dihitung dengan menggunakan turunan pertama dari fungsi

( )

0 1 = = t E dt t dM µVariansi (σ2

) dihitung dengan terlebih dahulu mencari turunan kedua dari fungsi ME(t) pada t = 0, kemudian dikurangkan dengan kuadrat nilai rata-rata (μ1).

( )

0 2 2 2 = = t E dt t M d µ( )

21 2

2 µ µ

σ = −

3.3. Proses Produksi

Proses produksi merupakan cara, metode dan teknik untuk menciptakan atau menambah kegunaan suatu produk dengan mengoptimalkan sumber daya produksi (tenaga kerja, mesin, bahan baku, modal) yang ada6

Proses produksi yang tidak pernah mengganti jenis barang yang dikerjakan. Setup atau persiapan fasilitas produksi dilakukan sekali pada saat pabrik mulai bekerja. Sesudah itu, proses produksi berjalan secara lancar. Biasanya, urutan proses produksinya selalu sama sehingga letak mesin-mesin

. Dalam pelaksanaannya, elemen-elemen dalam proses produksi tersebut akan berinteraksi untuk memenuhi keinginan pelanggan. Pelaksanaan proses tersebut sangat berkaitan erat dengan lamanya waktu proses produksi yang diperlukan. Proses produksi dapat dibedakan menjadi 2 jenis menurut proses menghasilkan output, yaitu:

a. Proses produksi kontinu (Continuous Process)

serta fasilitas produksi yang lain disesuaikan dengan urutan proses produksi agar proses berjalan lancar dan efisien.

b. Proses produksi terputus (Intermittent Process)

Proses produksi yang digunakan untuk pabrik yang mengerjakan beberapa jenis produk, dengan jumlah yang relatif sedikit untuk setiap jenisnya. Jenis barang yang diproduksi variatif sehingga cukup sering dilakukan persiapan produksi dan penyetelan mesin kembali setiap pergantian jenis produk yang akan diproduksi.

3.3.1. Waktu Penyelesaian Proses Produksi (Completion Time)

Waktu penyelesaian proses (completion time) diartikan sebagai waktu yang dibutuhkan untuk memproses suatu produk pada suatu stasiun kerja dari awal hingga akhir proses. Completion time merupakan salah satu elemen dari waktu produksi.

Waktu produksi terbagi atas 5 elemen yaitu7

1. Waktu antrian (queue time) yaitu waktu menunggu sebelum diproses di stasiun kerja.

:

2. Waktu persiapan (setup time) yaitu waktu yang dibutuhkan untuk mempersiapkan mesin agar siap beroperasi.

3. Waktu penyelesaian (completion time) yaitu waktu yang dibutuhkan untuk memproses produk di suatu stasiun kerja.

7

4. Waktu tunggu (wait time) yaitu waktu setelah operasi berakhir.

5. Waktu bergerak (move time) yaitu waktu yang dibutuhkan untuk memindahkan produk dari satu stasiun kerja ke stasiun yang lain.

Berdasarkan kelima elemen diatas maka waktu proses tersebut dapat dikelompokkan dalam 2 bagian besar, yaitu:

1. Waktu operasi (operation time) yang terdiri dari completion time dan setup

time.

2. Waktu antar operasi (interoperation time) yang terdiri dari wait time, move

time dan queue time. Interoperation time adalah selang waktu antara akhir dari

completion time untuk satu operasi dan awal dari setup time pada operasi

berikutnya.

Kelima elemen waktu tersebut pada kenyataannya tidak bersifat konstan, tetapi sangat bervariasi, karena adanya inkonsistensi kerja operator yang tidak bisa dihindarkan dan peluang/tingkat kegagalan proses yang tinggi. Hal ini menimbulkan perbedaan antara waktu aktual dilantai produksi dengan waktu yang direncanakan. Perbedaan yang terlalu besar tentu saja akan berpengaruh terhadap waktu pengiriman produk jadi ke pelanggan.

3.4. Pengukuran Waktu

pengukuran8

Secara garis besar, teknik pengukuran waktu dibagi ke dalam dua bagian . Pengukuran waktu kerja ini berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan. Secara singkat pengukuran kerja adalah metode penetapan keseimbangan antara kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan.

9

1. Pengukuran waktu secara langsung

:

Pengukuran ini dilaksanakan secara langsung yaitu dimana pekerjaan yang bersangkutan dijalankan. Jenis pengukuran secara langsung adalah pengukuran waktu dengan jam henti (stopwatch time study) dan sampling kerja (work sampling).

2. Pengukuran secara tidak langsung

Pengukuran ini dilakukan dengan menghitung waktu kerja tanpa harus berada di tempat kerja yang diukur. Pengukuran waktu dilakukan dengan membaca tabel-tabel yang tersedia asalkan pengamat telah mengetahui jalannya pekerjaan. Misalnya aktivitas data waktu baku (standard data), dan data waktu gerakan (predetermined time system).

Hal pertama yang dilakukan untuk mengukur waktu adalah pengukuran pendahuluan. Tujuan melakukan pengukuran pendahuluan adalah untuk mengetahui berapa kali pengukuran harus dilakukan untuk tingkat ketelitian dan keyakinan yang diinginkan.

8

Iftikar Z. Sutalaksana, Teknik Tata Cara Kerja, Bandung: Penerbit Jurusan Teknik Industri ITB, 1979, Halaman 117.

9 Sritomo Wignjosoebroto, Ergonomi, Studi Gerak dan Waktu: Teknik Analisis untuk

Pengukuran pendahuluan pertama dilakukan dengan melakukan beberapa buah pengukuran yang banyaknya ditentukan oleh pengukur. Biasanya sepuluh kali atau lebih (Sutalaksana, 1979). Setelah pengukuran pertama dilakukan, kita harus melakukan uji keseragaman data dan perhitungan jumlah pengukuran yang diperlukan. Bila jumlah tidak mencukupi, maka dilanjutkan dengan pengukuran pendahuluan kedua, ketiga dan seterusnya hingga jumlah keseluruhan pengukuran mencukupi untuk tingkat ketelitian dan keyakinan yang dikehendaki. Istilah pengukuran pendahuluan terus digunakan selama jumlah pengukuran yang telah dilakukan belum mencukupi.

3.4.1. Tingkat Ketelitian dan Tingkat Kepercayaan10

Tingkat ketelitian menunjukkan penyimpangan maksimum hasil pengukuran dari waktu penyelesaian sebenarnya. Hal ini biasanya dinyatakan dengan persentase (dari waktu penyelesaian sebenamya, yang seharusnya dicari). Sedangkan tingkat kepercayaan menunjukkan besarnya kepercayaan pengukur bahwa hasil yang diperoleh telah memenuhi syarat ketelitian yang ditentukan tadi. Sebagai contoh, ditetapkan tingkat ketelitian 5% dan tingkat kepercayaan 95%, hal ini berarti bahwa pengukur menginginkan penyimpangan maksimum hasil

Tingkat ketelitian dan tingkat kepercayaan adalah pencerminan tingkat kepastian yang diinginkan oleh pengukur setelah memutuskan untuk melakukan

sampling dalam pengambilan data.

10 Iftikar Z. Sutalaksana, Teknik Tata Cara Kerja. Bandung: Penerbit Jurusan Teknik Industri ITB,

pengukuran dari hasil sebenamya adalah 5% dengan kemungkinan berhasil mendapatkan hal tersebut sebesar 95%.

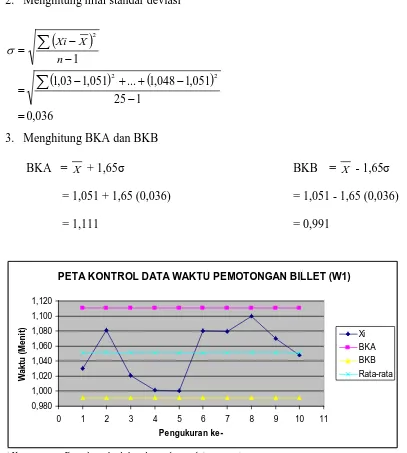

3.4.2. Pengujian Keseragaman Data

Selama melakukan pengukuran, pengukur mungkin mendapatkan data yang tidak seragam. Oleh karena itu, digunakan batas kontrol sebagai alat yang dapat mendeteksi ketidakseragaman. Batas kontrol dibentuk dari rumusan yang merupakan batas penentuan seragam tidaknya data. Data dikatakan seragam, jika berada dalam batas kontrol dan dikatakan tidak seragam jika berada di luar batas kontrol. Peta kontrol mempunyai batas-batas:

σ k X

BKA= =+ BKB= X=−kσ

Keterangan:

BKA = Batas kontrol atas BKB = Batas kontrol bawah

x = Nilai rata-rata

σ = Standar deviasi

k = Nilai tingkat kepercayaan; k = 0,47 untuk Tingkat Kepercayaan = 68% k = 1,65 untuk Tingkat Kepercayaan = 95% k = 2,33 untuk Tingkat Kepercayaan = 99%

3.4.3. Pengujian Kecukupan Data

menyelesaikan permasalahan yang ada. Besarnya pengamatan yang dibutuhkan (N') dapat dihitung dengan rumus berikut.

( )

22 2 ' / − =

∑

∑

∑

i i i x x x N s k N Keterangan:N’ = Jumlah pengamatan yang dibutuhkan

k = Nilai tingkat kepercayaan; k = 0,47 untuk Tingkat Kepercayaan = 68% k = 1,65 untuk Tingkat Kepercayaan = 95% k = 2,33 untuk Tingkat Kepercayaan = 99% s = Tingkat ketelitian

N = Jumlah pengamatan yang dilakukan

Xi = Data pengamatan ke-i

Jika dari pengujian tersebut diperoleh N’ > N, maka diperlukan pengukuran tambahan, tetapi jika N’ < N maka jumlah data pengukuran pendahuluan sudah mencukupi.

3.4.4. Faktor Penyesuaian dan Kelonggaran11

Rating factor adalah bobot penyesuaian yang diperoleh dengan

membandingkan cara bekerja seorang operator dengan keadaan normal, menurut ukuran peneliti. Tujuan dilakukannya penyesuaian adalah agar harga rata-rata

11 Iftikar Z. Sutalaksana, Teknik Tata Cara Kerja. Bandung: Penerbit Jurusan Teknik Industri ITB,

pekerjaan yang diselesaikan dengan kecepatan tidak wajar dapat diubah menjadi wajar. Terdapat 5 sistem penyesuaian yang sering digunakan, yaitu:

1. Skill dan Effort

2. Westinghouse System of Rating

3. Shumard Rating

4. Objective Rating

5. Synthetic Rating

Penelitian ini menggunakan Westinghouse System of Rating untuk penentuan rating factor. Cara Westinghouse mengarahkan penilaian pada 4 faktor yang dianggap dapat menentukan kewajaran/ ketidakwajaran pekerja. Faktor-faktor tersebut antara lain:

1. Keterampilan (Skill)

Keterampilan didefenisikan sebagai kemampuan mengikuti cara kerja yang ditetapkan.

2. Usaha (Effort)

Usaha adalah kesungguhan yang ditunjukkan operator ketika bekerja. 3. Kondisi Kerja (Condition)

Kondisi diartikan sebagai keadaan fisik lingkungan kerja seperti pencahayaan, temmperatur dan kebisingan ruangan.

4. Konsistensi (Consistency)

Konsistensi diartikan sebagai variabilitas yang timbul dalam hasil pengukuran yang dilakukan terhadap pekerja.

yang dikenal dengan allowance. Kelonggaran diberikan untuk 3 hal, yaitu : 1. Kelonggaran untuk memenuhi kebutuhan pribadi (personal allowance) 2. Kelonggaran untuk hal-hal yang tidak terduga (delay allowance) 3. Kelonggaran untuk rasa lelah (fatigue allowance)

3.4.5. Perhitungan Waktu Baku

Jika pengukuran telah selesai dilakukan, dimana semua data memiliki keseragaman yang dikehendaki dan jumlahnya telah memenuhi tingkat-tingkat ketelitian dan keyakinan yang diinginkan, maka selesailah kegiatan pengukuran waktu. Langkah selanjutnya adalah mengolah data tersebut sehingga memberikan waktu baku melalui langkah-langkah berikut ini:

a. Menghitung waktu terpilih

N Xi Wt = Σ

Dimana: Wt = Waktu terpilih Xi = Waktu siklus N = Banyak data

b. Menghitung waktu normal

Wn = Wt × Rf Dimana : Wn = Waktu normal

c. Menghitung waktu baku

Allowance x

W

Wb n

− =

100 100

Dimana : Wb = Waktu baku All = Allowance

3.5. Uji Parametrik dan Non-Parametrik

Dalam ilmu statistika, sejauh ini hampir semua pengujian hipotesis yang digunakan didasari oleh asumsi bahwa sampelnya diambil dari populasi yang memiliki sebaran normal. Namun, kebanyakan uji tersebut tetap dapat dipercaya untuk sedikit penyimpangan dari asumsi kenormalan, terutama bila ukuran sampelnya besar12

12

Ronald E. Walpole, Pengantar Statistika Edisi ke-3, Jakarta: PT. Gramedia Pustaka Utama, 1992, Halaman 427.

. Prosedur-prosedur dengan asumsi tersebut disebut sebagai metode parametrik.

Pada sisi lain, kerap kali peneliti tidak dapat menentukan apakah sampel yang diambil berasal dari sebaran normal atau tidak, karena alasan itulah para pakar statistika menyediakan sebuah metode statistika yang tidak memerlukan asumsi jenis distribusi (distribution free) yang disebut metode non-parametrik. Metode non-parametrik memiliki kelebihan sebagai berikut:

a. Dapat digunakan untuk perhitungan statistika dengan jumlah sampel relatif kecil (N < 30).

c. Asumsi yang digunakan minimum sehingga mengurangi kesalahan penggunaan

d. Perhitungan dapat dilakukan dengan cepat dan mudah

e. Konsep dan metode non-parametrik mudah dipahami bahkan oleh seseorang dengan kemampuan matematika yang minim.

Dalam ilmu statistika, kita mengenal 4 tipe skala pengukuran13

13

Wahid Sulaiman, Statistika Non-Parametrik, Yogyakarta: Pnerbit ANDI, 2003, Halaman 5.

, antara lain:

a. Skala nominal

Apabila data yang diperoleh dalam penelitian dapat dibedakan menjadi beberapa kategori tanpa mempertimbangkan urutan tertentu.

b. Skala Ordinal

Apabila data yang diperoleh dalam penelitian dapat dibedakan menjadi beberapa kategori dengan memperhatikan urutan tertentu. Pemberian angka pada masing kategori dapat memberikan gambaran tentang urutan masing-masing kategori.

c. Skala Interval

Skala yang yang memiliki jarak yang sama antar datanya namun tidak dapat dilakukan penjumlahan atau pengurangan terhadap datanya. Misalnya rentang 250F- 500F sama dengan rentang 500F-750F.

d. Skala Rasio

3.5.1. Uji Kolmogorov-Smirnov14

1. Menguji apakah suatu sampel mengikuti suatu bentuk distibusi populasi teoritis.

Uji goodness of fit (uji kebaikan suai) adalah pengujian yang dilakukan untuk membandingkan kesesuaian antara frekuensi hasil pengamatan dengan frekuensi yang diharapkan. Selain uji chi-square (X2), uji goodness of fit yang dapat digunakan adalah uji Kolmogorov-Smirnov. Suatu alternatif dari uji

goodness of fit yang bersifat non-parametrik ini dikemukakan oleh A. Kolmogorov

dan N.V.Smirnov, 2 orang matematikawan yang berasal dari Rusia.

Dalam uji goodness of fit, pengujian dilakukan untuk mengetahui apakah distribusi frekuensi hasil pengamatan (observed frequencies distribution) sesuai dengan distribusi frekuensi harapan (expected frequencies distribution). Hipotesis nol yang akan diuji menyatakan bahwa distribusi frekuensi hasil pengamatan sesuai dengan distribusi frekuensi yang diharapkan.

Uji Kolmogorov Smirnov beranggapan bahwa distribusi variabel yang sedang diuji bersifat kontinu dan dapat pula digunakan bila variabel yang diukur berada dalam skala ordinal maupun nominal. Uji Kolmogorov Smirnov dapat diterapkan pada 2 keadaan, yaitu :

2. Menguji apakah dua buah sampel berasal dari dua populasi yang identik. Prinsip dari uji Kolmogorov Smirnov ialah menghitung selisih absolut antara fungsi distribusi frekuensi kumulatif sampel [ disebut FE(x) ] dan fungsi

distibusi frekuensi kumulatif teoritis [ disebut FA(x) ] pada masing – masing

interval kelas. Langkah-langkah uji Kolmogorov Smirnov ialah sebagai berikut : 1. Data dari hasil pengamatan pengukuran diurutkan mulai dari nilai pengamatan

terkecil sampai nilai pengamatan terbesar. Setelah itu, data diberi nomor sesuai urutannya.

2. Dari data pengamatan yang telah diurutkan dan diberi nomor, selanjutnya hitung nilai Fa(X) untuk data pertama dan seterusnya.

Fa(X) = 10

1

= 0,1

3. Hitung nilai Z untuk data pertama dan seterusnya dengan menggunakan rumus berikut.

Z = σ

X Xi−

Keterangan: X = Nilai rata-rata Xi = Data ke-i

σ = Standar deviasi

4. Cari nilai Fe(X) dengan mengacu pada nilai Z di tabel distribusi normal (Tabel Z)

5. Hitung selisih nilai Fa(X) dengan Fe(X) dengan rumus sebagai berikut :

Fa(X) = Frekuensi kumulatif teoritis Fe(X) = Frekuensi kumulatif sampel

Setelah mendapatkan semua nilai selisih |Fa(X) – Fe(X)|, maka cari Dmaks

(nilai yang terbesar dari |Fa(X) – Fe(X)|) dan bandingkan dengan nilai Dα yang didapatkan dari tabel nilai D untuk Uji Kolmogorov-Smirnov sampel tunggal.

6. Kriteria pengambilan keputusannya sebagai berikut: Ho diterima apabila D≤ Dα

Ho ditolak apabila D ≥ Dα

3.6. Diagram Sebab Akibat

Diagram sebab akibat dikembangkan oleh Dr. Kaoru Ishikawa pada tahun 1943, sehingga sering disebut dengan diagram Ishikawa. Diagram sebab akibat mirip seperti tulang ikan, sehingga sering juga disebut sebagai diagram tulang ikan (fishbone diagram). Diagram ini menggambarkan garis dengan simbol-simbol yang menunjukkan hubungan antara akibat dan penyebab suatu masalah. Diagram tersebut memang digunakan untuk mengetahui akibat dari suatu masalah untuk selanjutnya diambil tindakan perbaikan. Dari akibat tersebut kemudian dicari beberapa kemungkinan penyebabnya. Penyebab masalah ini pun dapat dari berbagai sumber utama, misalnya metode kerja, bahan, mesin/peralatan, operator dan lingkungan kerja.

dapat diturunkan menjadi pelatihan, pengetahuan, kemampuan, ka