PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa tesis berjudul Perancangan Reaktor Gasifikasi Sekam Padi Tipe Downdraft Menggunakan Analisis Computational Fluid Dynamics adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Oktober 2014

RINGKASAN

DZIYAD DZULFANSYAH. Perancangan Reaktor Gasifikasi Sekam Padi Tipe Downdraft Menggunakan Analisis Computational Fluid Dynamics. Dibimbing oleh LEOPOLD OSCAR NELWAN dan DYAH WULANDANI.

Sekam padi merupakan salah satu biomassa yang dapat dimanfaatkan sebagai bahan umpan gasifikasi. Gasifikasi menghasilkan gas mampu bakar yang dapat digunakan sebagai bahan bakar pada motor bakar. Satu cara yang dapat dilakukan agar pemanfaatan gasifikasi biomassa dapat lebih efisien adalah melalui analisis computational fluid dynamics (CFD). Tujuan penelitian ini adalah menganalisis kinerja reaktor gasifikasi sekam padi tipe downdraft untuk beberapa skenario simulasi terhadap sudut throat dan sudut nozel, memilih desain reaktor gasifikasi terbaik yaitu yang menghasilkan nilai kalor gas paling tinggi berdasarkan hasil simulasi yang dilakukan, serta mempabrikasi dan menguji kinerja reaktor gasifikasi yang terpilih berdasarkan hasil simulasi.

Penelitian ini mencakup perancangan dimensi reaktor, pembuatan geometri model dan simulasi, serta pengujian reaktor. Berdasarkan analisis perancangan, kebutuhan sekam padi adalah 4.88 kg tiap jam, diameter throat adalah 24 cm, diameter nozel adalah 1.24 cm, tinggi nozel dari dasar throat adalah 13 cm, dan volume hopper adalah 0.039 m3 dengan interval waktu pengisian 1 jam. Skenario bentuk geometri reaktor adalah sudut throat 70o, 80o, dan 90o, serta sudut nozel 10o dan 20o. Perangkat lunak Gambit 2.4.6 digunakan untuk pembuatan model 3D dan mesh, sedangkan perangkat lunak Ansys Fluent 13.0 digunakan untuk simulasi CFD. Di dalam simulasi, model k-epsilon digunakan sebagai model viscous (turbulensi), model P1 digunakan sebagai model radiasi, model Kobayashi digunakan sebagai model devolatilisasi, model fase diskret digunakan untuk penginjeksian bahan sekam padi, dan reaksi yang terlibat dalam proses gasifikasi (3 reaksi heterogen dan 6 reaksi homogen) diselesaikan dengan model finite rate/Eddy dissipation.

Hasil simulasi menunjukkan bahwa reaktor dengan sudut throat 90o dan sudut nozel 10o menghasilkan nilai kalor gas tertinggi di antara skenario simulasi yang lain dengan persentase volume gas CO, H2, dan CH4 secara berturut – turut adalah 14.49%, 9.65%, dan 2.39%. Sudut throat yang lebih kecil cenderung menghasilkan suhu di dalam reaktor dan persentase gas H2 yang lebih tinggi, tetapi menghasilkan persentase gas CO dan CH4 yang lebih rendah. Hasil pengujian menunjukkan bahwa kapasitas aktual reaktor adalah 2.3 kg sekam padi per jam dengan laju gasifikasi spesifik 46.87 kg m-2 jam-1. Persentase volume gas CO dan CH4 hasil pengujian berturut-turut adalah 15.58%, dan 2.43% (nilai root mean square error adalah 0.78%). Simulasi yang dilakukan mampu memprediksi komposisi gas dengan cukup akurat tetapi tidak berhasil memprediksi suhu secara akurat pada sebagian zona reaktor (pengeringan dan pirolisis).

SUMMARY

DZIYAD DZULFANSYAH. Design of Downdraft-Rice Husk Gasifier Using Computational Fluid Dynamics Analysis. Supervised by LEOPOLD OSCAR NELWAN and DYAH WULANDANI.

Rice husk is one of biomass type which can be utilized as gasification’s feed. Gasification produces combustible gas which can be used as fuel in internal combustion engine. One method that can be conducted in order to make utilization of biomass gasification can be more efficient is by computational fluid dynamics (CFD) analysis. The objectives of this study were to analyze performance of rice husk-downdraft gasifier for some scenarios of simulation on angle of throat and angle of nozzle, to select the best design of gasifier that produced the highest heating value of the gas, and to manufacture and to test the performance of gasifier selected based on CFD simulation.

This study included designing of gasifier dimension, geometry modeling and simulation, and testing of gasifier. Based on design analysis, rice husk required was 4.88 kg per hour, diameter of throat was 24 cm, diameter of nozzle was 1.24 cm, height of nozzle from the bottom of throat was 13 cm, and volume of hopper was 0.0039 m3 with interval time for loading rice husk into gasifier was 1 hour. Geometry scenarios were throat angle 70o, 80o, and 90o, and also nozzel angle 10o and 20o. Gambit 2.4.6 was used for modelling and meshing the 3D model of geometry, whereas Ansys Fluent 13.0 was used for CFD simulation. In the simulation, k-epsilon model was used as viscous (turbulence) model, P1 model was used as radiation model, Kobayashi model was used as devolatilization model, discrete phase model was used for injecting rice husk material, and the reactions involved in gasification (3 heterogeneous reactions and 6 homogeneous reactions) were solved by finite rate/Eddy dissipation model.

Results of simulation showed that gasifier with throat angle 90o and nozzel angle 10o produced the higher heating value of the gas than other scenarios of simulation with volume percentage of CO, H2, and CH4 was 14.49%, 9.65%, and 2.39% respectively. Gasifier with smaller nozzle angle tended to produce higher temperature and percentage of H2, but lower percentage of CO and CH4. Results of performance test showed that actual gasifier’s capacity was 2.3 kg of rice husk per hour with specific gasification rate was 46.87 kg m-2 hour-1. Volume percentage of CO and CH4 from testing was 15.58% and 2.43% respectively (root mean square error was 0.78%). The simulation was adequate to predict gas composition accurately but was not successful to predict accurately the temperature in several gasifier’s zones (drying and pyrolysis).

© Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknik Mesin Pertanian dan Pangan

PERANCANGAN REAKTOR GASIFIKASI SEKAM PADI

TIPE

DOWNDRAFT

MENGGUNAKAN ANALISIS

COMPUTATIONAL FLUID DYNAMICS

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2014

Judul Tesis : Perancangan Reaktor Gasifikasi Sekam Padi Tipe Downdraft Menggunakan Analisis Computational Fluid Dynamics Nama : Dziyad Dzulfansyah

NIM : F151130156

Disetujui oleh Komisi Pembimbing

Dr Leopold Oscar Nelwan, STP, MSi Ketua

Dr Ir Dyah Wulandani, MSi Anggota

Diketahui oleh

Ketua Program Studi

Teknik Mesin Pertanian dan Pangan

Dr Ir Y. Aris Purwanto, MSc

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MScAgr

Tanggal Ujian: 18 September 2014

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah Subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema umum yang dipilih dalam penelitian ini adalah gasifikasi dengan judul Perancangan Reaktor Gasifikasi Sekam Padi Tipe Downdraft Menggunakan Analisis Computational Fluid Dynamics.

Penelitian ini didanai oleh Program Kerjasama Kemitraan Penelitian dan Pengembangan Pertanian Nasional (KKP3N) dengan nomor kontrak 54/PL.220/I.1/3/2014.K dengan judul “Desain Sistem Pengeringan Gabah Mandiri Energi Menggunakan Sistem Heat Pump Absorpsi dan Pengoperasian Terkendali Berenergi Gasifikasi Sekam” pada tahun 2014. Terima kasih penulis ucapkan kepada Bapak Dr Leopold Oscar Nelwan, STP, MSi dan Ibu Dr Ir Dyah Wulandani, MSi selaku dosen pembimbing yang telah banyak memberikan arahan dan bimbingan, dan Ibu Dr Ir Joelianingsih, MT selaku dosen penguji pada sidang tesis yang telah banyak memberikan saran dan masukan kepada penulis. Di samping itu, penghargaan penulis sampaikan kepada ayah, ibu, serta seluruh keluarga atas segala doa dan kasih sayang yang telah diberikan. Ucapan terima kasih juga disampaikan kepada Bapak Sualam Suharto selaku teknisi Laboratorium Energi dan Elektrifikasi Pertanian, Ibu Ety dan Bapak Dodi selaku teknisi Departemen Teknik Sipil dan Lingkungan, yang telah banyak membantu dalam proses pengambilan data, serta teman – teman TMP yang telah menjadi rekan seperjuangan penulis selama menempuh studi.

Semoga karya ilmiah ini bermanfaat.

Bogor, Oktober 2014

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vii

DAFTAR SIMBOL vii

DAFTAR SINGKATAN ix

1 PENDAHULUAN 1

Latar Belakang 1

Rumusan Masalah 3

Tujuan 3

2 TINJAUAN PUSTAKA 4

Teori Gasifikasi 4

Teori Computational Fluid Dynamics 9

3 METODE 11

Waktu dan Tempat Pelaksanaan 11

Bahan dan Alat 11

Prosedur 11

4 HASIL DAN PEMBAHASAN 27

Dimensi Reaktor Gasifikasi 27

Simulasi dan Analisis CFD 29

Pembuatan Reaktor Gasifikasi 37

Pengujian Reaktor Gasifikasi 38

Pengaruh Penambahan Tebal Zona Reduksi 40

5 SIMPULAN DAN SARAN 41

Simpulan 41

Saran 41

DAFTAR PUSTAKA 42

LAMPIRAN 45

DAFTAR TABEL

1 Karakteristik beberapa jenis biomassa (Raveendran et al. 1994) 4 2 Parameter teknis dan operasional beberapa tipe reaktor gasifikasi

(Knoef dan Stassen 1994) 5

3 Persyaratan bahan gasifikasi berdasarkan tipe reaktor (Knoef dan

Stassen 1994) 7

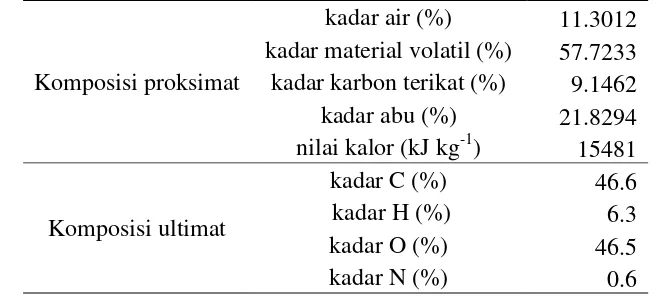

4 Komposisi proksimat dan ultimat sekam padi yang digunakan 19

5 Reaksi yang terlibat dalam proses gasifikasi 23

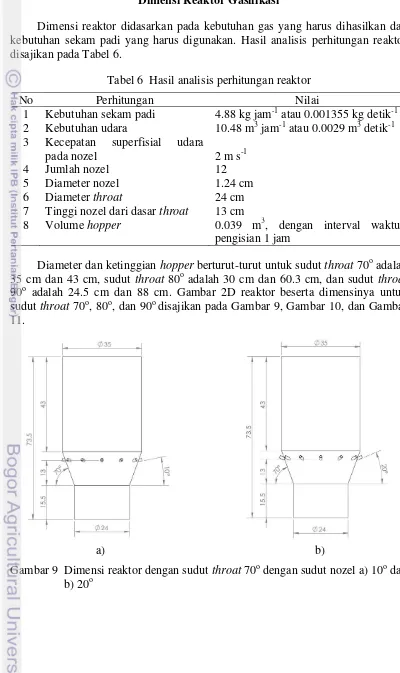

6 Hasil analisis perhitungan reaktor 27

7 Perbandingan karakteristik gas dari masing – masing skenario 32

8 Pengaruh tebal zona reduksi 41

DAFTAR GAMBAR

1 Skema reaktor gasifikasi tipe crossdraft (Foley dan Barnard 1983

dalam Rajvanshi 1986) 6

2 Skema reaktor gasifikasi tipe updraft (Foley dan Barnard 1983 dalam

Rajvanshi 1986) 6

3 Skema reaktor gasifikasi tipe downdraft (Foley dan Barnard 1983

dalam Rajvanshi 1986) 7

4 Diagram alir tahapan penelitian 12

5 Hubungan antara posisi lubang nozel terhadap diameter throat (FAO

[tahun terbit tidak diketahui]) 14

6 Skema reaktor gasifikasi 14

7 Kondisi batas model 15

8 Titik pengukuran suhu di dalam reaktor 26

9 Dimensi reaktor dengan sudut throat 70o dengan sudut nozel a) 10o dan

b) 20o 27

10 Dimensi reaktor dengan sudut throat 80o dengan sudut nozel a) 10o dan

b) 20o 28

11 Dimensi reaktor dengan sudut throat 90o dengan sudut nozel a) 10o dan

b) 20o 28

12 Suhu sepanjang titik vertikal reaktor 29

13 Suhu reaktor dengan sudut throat 70o 30

14 Suhu reaktor dengan sudut throat 80o 30

15 Suhu reaktor dengan sudut throat 90o 30

16 Fraksi mol gas CO sepanjang titik vertikal reaktor 31 17 Fraksi mol gas CH4 sepanjang titik vertikal reaktor 32 18 Fraksi mol gas H2 sepanjang titik vertikal reaktor 32

19 Fraksi massa volatil partikel 33

20 Fraksi massa char partikel 33

21 Laju reaksi heterogen 34

22 Vektor kecepatan sepanjang bidang vertikal reaktor 34

23 Fraksi mol H2O 35

24 Fraksi mol volatil 35

26 Fraksi mol CO 36

27 Fraksi mol H2 36

28 Fraksi mol CH4 36

29 Fraksi mol O2 36

30 Fraksi mol N2 36

31 Prototipe reaktor yang telah dipabrikasi 37

32 Bagian – bagian reaktor 38

33 Perbandingan suhu pengujian dan suhu hasil simulasi 39

34 Nyala api pada bagian outlet gas 39

35 Penempatan termokopel pada bagian outlet gas 40

36 Penempatan sensor gas analyzer 40

DAFTAR LAMPIRAN

1 Pengaturan pada menu General 45

2 Pengaturan pada menu Models 45

3 Pengaturan pada menu Materials 45

4 Pengaturan pada menu Cell Zone Conditions 46

5 Pengaturan pada menu Boundary Conditions 46

6 Pengaturan pada menu Solution Methods dan Solution Controls 46

7 Pengaturan pada menu Monitors-Residuals 47

8 Perhitungan efisiensi gasifikasi 47

9 Suhu di dalam reaktor selama berlangsungnya pengujian 47

10 Komposisi gas outlet selama proses pengukuran 48

DAFTAR SIMBOL

AL luas (m2)

A faktor preeksponensial c konsentrasi (kg m-3, mol m-3)

Cl koefisien fungsi fase linear-anisotropik C2 koefisien kehilangan inersia

Cμ konstanta viskositas turbulensi d diameter (m)

D koefisien difusi (m2 detik-1) E energi aktivasi (J kmol-1) F gaya (N)

F⃗ vektor gaya (N)

G radiasi masuk (W m-2) h entalpi spesifik (J kg-1) H entalpi total (J)

I intensitas radiasi (W m-2)

J fluks massa, fluks difusi (kg m-2 s-1) k konstanta laju reaksi

ke energi kinetik per satuan massa (J kg-1) km koefisien pindah massa

kt konduktivitas termal (W m-1 K-1) m massa (kg)

ṁ laju aliran massa (kg detik-1, kg jam-1) Mr massa molekul relatif (kg mol-1, kg kmol-1) n jumlah mol (mol)

N Jumlah unit p tekanan (Pa)

qr fluks radiasi panas (W m-2)

R konstanta gas (8.31447 x 103 J kmol-1 K-1) R laju pengurangan partikel (kg s-1)

Re bilangan Reynolds Sc bilangan Schmidt Sh bilangan Sherwood t waktu (detik, jam) T suhu (oC, K)

u, v kecepatan (m detik-1)

v⃗ vektor kecepatan (m detik-1) V Volume (m3)

V̇ laju aliran volumetrik (m3 detik-1, m3 jam-1) X fraksi massa

Y fraksi mol, fraksi volume (kondisi gas ideal)

Huruf Yunani

β sudut kemiringan throat reaktor gasifikasi γ sudut kemiringan nozel reaktor gasifikasi ε laju disipasi turbulensi (m2 detik-3) εm emisivitas

εp porositas η efisiensi (%) θR suhu radiasi (K)

λ jalur bebas molekuler rata-rata (m, mm) μ viskositas dinamik (Pa detik)

ρ densitas (kg m-3) ρb densitas curah (kg m-3)

σ konstanta Stefan-Boltzmann (5.67 x 108 W m-2 K-4) σs koefisien penyebaran (scattering coefficient)

τ̅ tensor tegangan (Pa)

υ’ koefisien stokiometri reaktan υ’’ koefisien stokiometri produk

φ variabel yang dihitung pada persamaan mass-weighted average Ω sudut padatan (derajat, radian)

DAFTAR SINGKATAN

BBN bahan bakar nabati CAD computer aided design CFD computational fluid dynamics DTRM discrete transfer radiation model EBT energi baru terbarukan

ER equivalence ratio

FC fuel consumption (kg jam-1) GDP gross domestic product NK nilai kalor (kJ kg-1, kJ m-3) RMSE root mean square error (%) SBM setara barel minyak

1

PENDAHULUAN

Latar Belakang

Selama tahun 2000 hingga tahun 2011, konsumsi energi final di Indonesia meningkat rata-rata 3% per tahun. Konsumsi energi final terus meningkat sejalan dengan pertumbuhan ekonomi, penduduk, dan kebijakan yang ditetapkan oleh pemerintah. Perencanaan dan pengembangan energi perlu dilakukan agar dapat menjamin ketersediaaan energi untuk jangka panjang serta dapat merealisasikan penerapan teknologi energi bersih yang andal, berkelanjutan, dan terjangkau. Berdasarkan skenario dasar, kebutuhan energi akan meningkat dari 1 043 juta setara barel minyak (SBM) pada tahun 2011 menjadi 2 518 juta SBM pada tahun 2030. Hal ini berdasarkan analisis perkembangan ekonomi yang diperkirakan mempunyai pertumbuhan gross domestic product (GDP) rata-rata sebesar 7.1% per tahun. Kebutuhan energi meningkat dengan laju pertumbuhan sebesar 4.7% per tahun atau pada tahun 2030 menjadi 2.4 kali dari tingkat kebutuhan pada tahun 2011 (BPPT 2013).

Penyediaan energi primer (termasuk biomassa) diproyeksikan akan tumbuh hingga 2.6 kali lipat dengan pertumbuhan tahunan rata-rata sebesar 5.2%. Total penyediaan energi tahun 2030 mencapai 3 781 juta SBM, dibandingkan dengan tahun 2015 sebesar 1 774 juta SBM dan tahun 2011 sebesar 1 446 juta SBM. Laju pertumbuhan rata-rata tahun 2011 hingga tahun 2015 sebesar 5.23% per tahun dan tahun 2016 hingga tahun 2030 sebesar 5.07% per tahun. Perkembangan bauran energi primer nasional menunjukkan bahwa peranan minyak dan gas bumi akan turun. Penurunan peran minyak dan gas bumi akan digantikan oleh batubara dan energi baru terbarukan (EBT). Total peranan EBT pada bauran energi nasional diperkirakan akan meningkat dari 6.6% pada tahun 2011 menjadi 13.3% pada tahun 2030. Penyediaan EBT tersebut didominasi oleh panas bumi, hidro, limbah pertanian, dan bahan bakar nabati (BBN). Sementara itu, EBT lainnya yang memiliki pangsa sangat kecil, yaitu kurang dari 0.1% pada tahun 2011 akan meningkat menjadi 3.6% pada tahun 2030. Kebijakan pemerintah dan insentif diperlukan sebagai pendorong utama untuk pengembangan energi baru dan terbarukan. Beberapa hal yang menghambat pengembangan EBT antara lain adalah tingginya biaya investasi, birokrasi, kurangnya insentif atau subsidi sehingga harga jual yang lebih tinggi dibandingkan dengan energi fosil, rendahnya pengetahuan dalam mengadaptasi fasilitas energi bersih, serta potensi sumber daya EBT pada umumnya tersebar dan kecil (BPPT 2013).

2

yang mudah ditangani dan digunakan. Komposisi kimia biomassa sangat bervariasi tergantung pada jenis biomassa, untuk tanaman kira – kira terdiri dari 25% lignin dan 75% selulosa. Densitas energi biomassa rata – rata berkisar 18 – 20 MJ tiap kg pada basis kering. Nilai ini hampir setengah dari nilai kalor batu bara.

Sekam padi merupakan salah satu jenis biomassa berupa limbah pertanian yang jumlahnya melimpah di Indonesia. Sekam padi menjadi potensial untuk dimanfaatkan sebagai sumber energi terbarukan di Indonesia karena tanaman pangan utama Indonesia adalah beras yang dihasilkan dari tanaman padi sehingga dengan banyaknya produksi padi maka akan banyak menghasilkan banyak limbah sekam padi (sekitar 30% dari gabah merupakan sekam). Menurut data Kementerian Pertanian Republik Indonesia tahun 2013, produksi padi di Indonesia pada tahun 2013 mencapai lebih dari 70 juta ton sehingga limbah sekam padi yang dihasilkan sekitar 21 juta ton. Sudah ada beberapa pemanfaatan limbah sekam padi, antara lain pemanfaatan abu sekam padi sebagai campuran beton dan bahan dasar untuk produksi natrium silikat, pemanfaatan arang sekam padi sebagai media tanam di dalam rumah tanaman (greenhouse), dan lain – lain. Namun, pemanfaatan sekam padi dalam sektor energi terbarukan, khususnya dengan metode yang efisien masih relatif jarang.

Gasifikasi biomassa dapat menjadi teknologi yang efisien dan terdepan untuk mengekstrak energi dari biomassa dan telah mendapatkan banyak perhatian dalam pasar energi karena potensinya dalam pengurangan emisi. Gasifikasi biomassa adalah proses konversi biomass dalam bentuk padat ke dalam bentuk gas mampu bakar melalui proses termal. Gas mampu bakar ini sebagian besar tersusun atas gas karbon monoksida (CO), hidrogen (H2), dan sedikit metana (CH4). Gas mampu bakar ini dapat digunakan secara langsung untuk pembakaran, misalnya untuk keperluan rumah tangga atau pengeringan, ataupun juga dapat digunakan sebagai bahan bakar motor bakar yang dapat digunakan untuk pembangkit listrik ataupun keperluan lainnya. Tipe reaktor yang cocok diaplikasikan pada motor bakar internal adalah tipe downdraft (Gaos 2008). Teknologi gasifikasi sebenarnya telah ada sejak zaman perang dunia kedua, tetapi setelah perang dunia kedua berakhir, teknologi gasifikasi jarang digunakan karena bahan bakar cair lebih mudah digunakan dan banyak tersedia.

Khater et al. (1992), IDCOL (2007), dan Belonio (2005) melakukan penelitian mengenai gasifikasi sekam padi. Penelitian dapat diarahkan pada perancangan reaktor sebagai pembangkit listrik maupun pada tungku gasifikasi untuk keperluan rumah tangga. Suhu kerja gasifikasi sekam padi bervariasi mulai dari 820 oC hingga 1100 oC. Komposisi gas CO, H2, dan CH4 hasil gasifikasi sekam padi cukup bervariasi di mana komposisi gas CO, H2, dan CH4 berturut-turut adalah 13.67%, 5.13%, dan 2.42% (Khater et al. 1992), serta 20.62%, 10.62%, dan 4% (IDCOL 2007). Berdasarkan persentase gas mampu bakar yang dapat dihasilkan, sekam padi cukup baik jika digunakan sebagai sumber energi terbarukan melalui proses gasifikasi.

3 termasuk reaktor gasifikasi. Keluaran atau nilai prediksi dari model CFD sangat luas dan dapat memberikan informasi tertentu pada ratusan titik di dalam reaktor. Wang dan Yan (2008) merangkum di dalam suatu artikel tentang beberapa hasil penelitian mengenai aplikasi CFD di dalam proses konversi energi biomassa, baik melalui reaktor gasifikasi maupun melalui ketel uap (boiler). Wang dan Yan (2008) menyimpulkan bahwa CFD dapat memprediksi secara akurat proses konversi biomassa secara termokimia. CFD dapat menganalisis mengenai distribusi produk, aliran, suhu, endapan abu, bahkan emisi berupa senyawa NOx. Meskipun demikian, di dalam simulasi masih ada beberapa pendekatan model berupa asumsi yang akan menghasilkan sedikit eror.

Secara umum, skenario simulasi proses gasifikasi yang dapat disimulasikan dengan CFD antara lain adalah bentuk geometri reaktor (Silaen dan Wang 2006), karakteristik media penggasifikasi (Luan et al. 2011), karakteristik bahan umpan gasifikasi (Lu dan Wang 2014), laju aliran udara dan laju umpan bahan (Beohar et al. 2012b), atau model – model yang digunakan di dalam simulasi (Silaen dan Wang 2009; Silaen dan Wang 2010; Lu dan Wang 2012). Berdasarkan hasil penelitian Silaen dan Wang (2006) diketahui bahwa konfigurasi nozel injeksi dapat memberikan pengaruh terhadap efisiensi reaktor gasifkasi. Sudut throat pada reaktor gasifikasi tipe downdraft juga dapat memberikan pengaruh terhadap efisiensi gasifikasi. Sudut throat yang baik untuk reaktor gasifikasi tipe downdraft adalah dua kali dari sudut curah bahan (Reed dan Das 1988). Hal ini bertujuan agar tidak terjadi penyumbatan pada daerah sekitar throat. Jayah et al. (2003) menyimpulkan bahwa semakin besar sudut throat maka suhu dan laju reaksi semakin rendah. Pada penelitian ini, simulasi difokuskan pada pengaruh bentuk geometri terhadap kinerja reaktor gasifikasi sekam padi.

Perumusan Masalah

Salah satu tahapan yang memerlukan banyak waktu dan biaya dalam pembuatan reaktor gasifikasi adalah menentukan bentuk dan kondisi kerja reaktor serta menganalisis pengaruhnya terhadap kinerja reaktor, khususnya sudut nozel pemasukan udara. Melalui penelitian ini, diharapkan pertanyaan mengenai bagaimana pengaruh bentuk reaktor dan sudut nozel udara terhadap kinerja reaktor dapat terselesaikan.

Tujuan Penelitian

4

2

TINJAUAN PUSTAKA

Teori Gasifikasi

Gasifikasi merupakan proses untuk mengkonversi bahan bakar dalam bentuk padat ke dalam bentuk gas. Energi kimia yang terkandung dalam gas adalah fungsi dari komposisi kimianya. Hal tersebut membuat komposisi gas yang dihasilkan menentukan kualitasnya sebagai bahan bakar. Konsentrasi tinggi dari gas mampu bakar seperti H2, CO, dan CH4 akan meningkatkan energi pembakaran dari gas yang dihasilkan (Kumar et al. 2008). Oleh karena itu, karakteristik termokimia dari biomassa memainkan peranan penting dalam pemilihan sistem dan kinerja sistem gasifikasi.

Untuk pembakaran lengkap terhadap biomassa, secara stokiometri udara yang dibutuhkan adalah 6 hingga 6.5 kg udara tiap kg biomassa. Produk yang dihasilkan pada pembakaran tersebut adalah CO2 dan H2O. Dalam proses gasifikasi, reaksi diperlakukan di bawah kondisi stokiometri dengan jumlah udara yang dibatasi pada kisaran 1.5 hingga 1.8 kg udara per kg biomassa (Vaezi et al. 2008). Nilai equivalence ratio (ER) merupakan perbandingan air-fuel ratio aktual dengan air-fuel ratio stokiometri. Secara teoritis, nilai ER untuk pembakaran lengkap adalah 1 (Ramanan et al. 2008), sedangkan nilai ER untuk gasifikasi adalah antara 0.15 – 0.4 (Ramanan et al. 2008) atau 0.3 – 0.6 (Vaezi et al. 2008). Untuk gasifikasi sekam padi, nilai ER optimum adalah 0.4 (Jain dan Goss 2000).

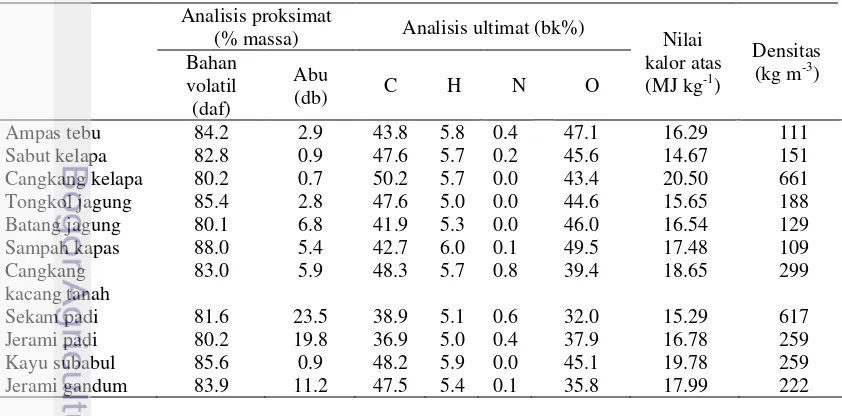

Sekam padi merupakan salah satu biomassa yang dapat digunakan sebagai bahan umpan gasifikasi. Sekam padi memiliki komposisi proksimat dan ultimat yang tidak jauh berbeda dengan biomassa yang sudah biasa digunakan sebagai bahan gasifikasi seperti kayu (Tabel 1).

Tabel 1 Karakteristik beberapa jenis biomassa (Raveendran et al. 1994) Analisis proksimat

(% massa) Analisis ultimat (bk%) Nilai

kalor atas

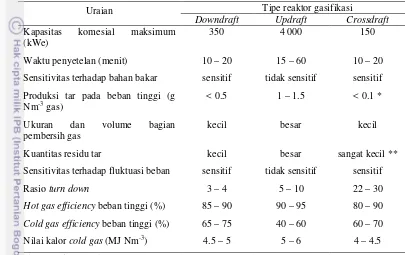

5 gasifikasi arah aliran berlawanan (updraft-gasifier), reaktor gasifikasi arah aliran silang (crossdraft-gasifier), dan reaktor gasifikasi arah aliran ke bawah (downdraft-gasifier) (Gaos 2008). Parameter teknis dan operasional beberapa tipe reaktor gasifikasi disajikan pada Tabel 2.

Tabel 2 Parameter teknis dan operasional beberapa tipe reaktor gasifikasi (Knoef dan Stassen 1994)

Sensitivitas terhadap bahan bakar sensitif tidak sensitif sensitif

Produksi tar pada beban tinggi (g

Kuantitas residu tar kecil besar sangat kecil **

Sensitivitas terhadap fluktuasi beban sensitif tidak sensitif sensitif

Rasio turn down 3 – 4 5 – 10 22 – 30

Hot gas efficiency beban tinggi (%) 85 – 90 90 – 95 80 – 90

Cold gas efficiency beban tinggi (%) 65 – 75 40 – 60 60 – 70

Nilai kalor cold gas (MJ Nm-3) 4.5 – 5 5 – 6 4 – 4.5

*hanya sekam padi

**kandungan bahan volatil yang rendah (< 10% basis massa) dari arang

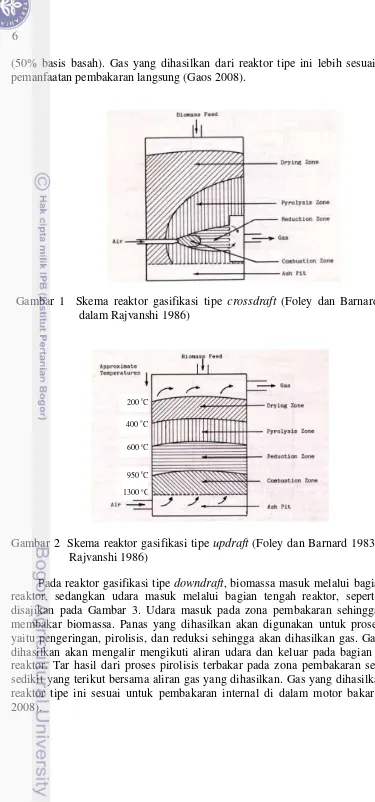

Pada reaktor gasifikasi tipe crossdraft, biomassa masuk melalui bagian atas reaktor, sedangkan udara masuk melalui bagian samping reaktor, seperti yang disajikan pada Gambar 1. Udara masuk pada zona pembakaran sehingga akan membakar biomassa. Panas yang dihasilkan akan digunakan untuk proses lain, yaitu pengeringan, pirolisis, dan reduksi sehingga akan dihasilkan gas. Gas yang dihasilkan dialirkan langsung keluar dari reaktor gasifikasi melalui bagian sisi yang lain dari reaktor. Keuntungan sistem ini adalah dapat dioperasikan pada skala yang sangat kecil dan konstruksi pemurnian gas yang sederhana (Gaos 2008).

6

(50% basis basah). Gas yang dihasilkan dari reaktor tipe ini lebih sesuai untuk pemanfaatan pembakaran langsung (Gaos 2008).

Gambar 1 Skema reaktor gasifikasi tipe crossdraft (Foley dan Barnard 1983 dalam Rajvanshi 1986)

Gambar 2 Skema reaktor gasifikasi tipe updraft (Foley dan Barnard 1983 dalam Rajvanshi 1986)

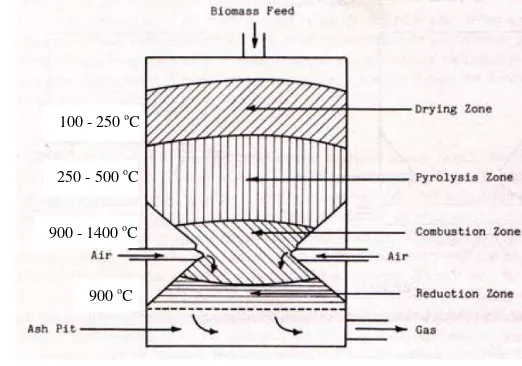

Pada reaktor gasifikasi tipe downdraft, biomassa masuk melalui bagian atas reaktor, sedangkan udara masuk melalui bagian tengah reaktor, seperti yang disajikan pada Gambar 3. Udara masuk pada zona pembakaran sehingga akan membakar biomassa. Panas yang dihasilkan akan digunakan untuk proses lain, yaitu pengeringan, pirolisis, dan reduksi sehingga akan dihasilkan gas. Gas yang dihasilkan akan mengalir mengikuti aliran udara dan keluar pada bagian bawah reaktor. Tar hasil dari proses pirolisis terbakar pada zona pembakaran sehingga sedikit yang terikut bersama aliran gas yang dihasilkan. Gas yang dihasilkan dari reaktor tipe ini sesuai untuk pembakaran internal di dalam motor bakar (Gaos 2008).

200 oC

400 oC

600 oC

7

Gambar 3 Skema reaktor gasifikasi tipe downdraft (Foley dan Barnard 1983 dalam Rajvanshi 1986)

Penyiapan dan pengkondisian biomassa perlu diperhatikan karena hampir semua jenis biomassa memiliki variasi karakteristik fisik, kimia, dan morfologi yang berbeda. Derajat kebutuhan pengolahan awal yang spesifik tergantung pada karakteristik reaktor gasifikasi, seperti kapasitas dan tipe reaktor. Persyaratan bahan gasifikasi secara umum disajikan pada Tabel 3.

Tabel 3 Persyaratan bahan gasifikasi berdasarkan tipe reaktor (Knoef dan Stassen 1994)

Keterangan Tipe reaktor gasifikasi

Downdraft Updraft Crossdraft

Ukuran (mm) 20 – 100 5 – 100 1 – 3 (arang)

Kadar air (% basis basah) < 20 < 50 < 7

Morfologi seragam hampir seragam seragam

Titik leleh abu (oC) > 1 250 > 1 250 > 1 250

Di dalam reaktor gasifikasi, terjadi reaksi kimia pada zona pembakaran dan reduksi. Uraian tentang proses kimia tersebut adalah sebagai berikut (Gaos 2008): 1. Zona pengeringan

Bahan baku terkena panas antara 100 – 250 oC sehingga bahan baku mulai mengering. Dengan demikian air yang terkandung di dalam bahan akan menguap, seperti pada persamaan reaksi berikut:

H2O(l) H2O(g) (1)

2. Zona pirolisis

Setelah proses pengeringan dilakukan, bahan baku umpan akan turun dan menerima panas pada suhu antara 250 – 500 oC dalam kondisi tanpa udara. Bahan

100 - 250 oC

250 - 500 oC

900 - 1400 oC

8

baku mulai terurai dan menjadi arang, uap air, dan gas. Proses pirolisis dimulai dengan dekomposisi hemiselulosa pada suhu antara 200 – 250 oC, dekomposisi selulosa sampai dengan suhu 350 oC, dan proses pirolisis berakhir pada suhu 500 o

C. Selanjutnya proses pengarangan yang berlangsung pada suhu 500 – 900 oC terjadi di daerah batas zona pirolisis dan oksidasi. Proses kimia pirolisis adalah sebagai berikut:

CxHyOz arang, tar, minyak, asam organik, metana, dan lain – lain (2) 3. Zona oksidasi

Arang yang terbentuk dari ujung zona pirolisis masuk ke daerah oksidasi, selanjutnya dibakar dengan udara yang dimasukkan dari luar melalui lubang pemasukan udara, akan tetapi dengan jumlah yang tidak memadai sehingga terjadi pembakaran tidak sempurna. Suhu oksidasi berkisar antara 900 – 1 400 oC terjadi di daerah cekikan (throat section) yang merupakan zona pembakaran.

2C(s) + O2(g) 2CO(g) + energi termal (3) 2CO(g) + O2(g) 2CO2(g) + energi termal (4) Tar, minyak, metana, dll CO, CO2, H2O, CH4 + energi termal (5) 4. Zona reduksi

Proses ini dimaksudkan untuk mereduksi gas CO2 hasil proses oksidasi dengan arang menjadi gas CO. Proses ini berlangsung pada kisaran suhu 900 oC, dengan mengambil panas dari zona oksidasi. Arang bereaksi dengan gas CO2 membentuk gas CO, dan arang bereaksi dengan uap air membentuk gas CO dan gas H2. Proses kimia reduksi adalah sebagai berikut:

C(s) + H2O(g) CO(g) + H2(g) – energi temal (6) CO2(g) + C(s) 2CO(g) – energi termal (7) Khater et al. (1992) melakukan penelitian mengenai perancangan reaktor gasifikasi sekam padi tipe downdraft dengan laju umpan bahan sekam padi adalah 1.3 – 5.1 kg tiap jam dan laju aliran udara volumetrik adalah 2 – 4.44 m-3 tiap jam. Suhu kerja yang dicapai berada pada kisaran 570 oC – 820 oC dengan komposisi gas CO, H2, dan CH4 berturut-turut adalah 13.67%, 5.13%, dan 2.42%. IDCOL (2007) melaporkan mengenai proyek pemasangan reaktor gasifikasi sekam padi tipe downdraft skala besar (250 kW) untuk pembangkit listrik dengan laju umpan bahan hingga 300 kg tiap jam. Suhu kerja berada pada kisaran 1 050 oC – 1 100 o

C dengan komposisi gas CO, H2, dan CH4 berturut-turut adalah 20.62%, 10.62%, dan 4%. Selain itu, Belonio (2005) juga meneliti tentang gasifikasi sekam padi, tetapi diarahkan pada perancangan tungku gasifikasi sekam padi. Tungku ini dapat digunakan untuk keperluan rumah tangga maupun keperluan lainnya.

9

Teori Computational Fluid Dynamics

Secara definisi, computational fluid dynamics (CFD) adalah ilmu yang mempelajari cara memprediksi aliran fluida, perpindahan panas, reaksi kimia, dan fenomena lainnya dengan menyelesaikan persamaan - persamaan matematika. CFD sebenarnya mengganti persamaan - persamaan diferensial parsial dari kontinuitas, momentum, dan energi dengan persamaan - persamaan aljabar (Tuakia 2008). Pada umumnya terdapat tiga tahapan yang harus dilakukan dalam simulasi CFD menurut Tuakia (2008), yaitu:

1. Preprocessing

Preprocessing merupakan langkah pertama dalam membangun dan menganalisis sebuah model CFD. Teknisnya adalah membuat model dalam paket CAD (Computer Aided Design), membuat mesh yang sesuai, kemudian menerapkan kondisi batas dan sifat-sifat fluidanya.

2. Solving

Solvers (program inti pencari solusi) CFD menghitung kondisi-kondisi yang diterapkan pada saat preprocessing.

3. Postprocessing

Postprocessing adalah langkah terakhir dalam analisis CFD. Hal yang dilakukan pada langkah ini adalah mengorganisasi dan menginterpretasi data hasil simulasi CFD yang bisa berupa gambar, kurva, dan animasi.

Prosedur yang terdapat pada semua pendekatan program CFD (Tuakia 2008), yaitu:

1. Pembuatan geometri dari model atau problem.

2. Bidang atau volume yang diisi oleh fluida dibagi menjadi sel-sel kecil (meshing).

3. Pendefinisian model fisik.

4. Pendefinisian kondisi - kondisi batas.

5. Persamaan - persamaan matematika yang membangun CFD diselesaikan secara iteratif, bisa dalam kondisi tunak (steady state) atau transien.

6. Analisis dan visualisasi dari solusi CFD.

Pembakaran dan gasifikasi telah menjadi bagian yang sangat penting dalam proses konversi energi. Penggunaan sumber energi secara efektif dan ekonomis untuk mengurangi produksi CO2 dan polutan lain selama proses termokimia memerlukan proses konversi secara efisien. Salah satu cara yang dapat dilakukan adalah pengembangan model numerik dari reaktor termokimia. Adanya ketersediaan sistem komputer yang efisien menjadikan teknik pemodelan secara numerik seperti metode CFD telah digunakan dalam industri maupun juga dalam akademik. Simulasi CFD dapat membantu mengoptimumkan desain sistem dan operasi serta pemahaman proses fisika dan kimia di dalam reaktor. Model matematika yang baik dapat menemukan kondisi operasi yang optimum, menyediakan informasi pada kondisi operasi ekstrim (suhu dan tekanan tinggi) di mana pengambilan data langsung sulit untuk dilakukan dan membantu menginterpretasi hasil eksperimen secara lebih baik (Rashidi 2011).

10

menggunakan perangkat lunak Fluent. Model 3D dengan persamaan Navier-Stokes dan tujuh reaksi disipasi Eddy (instantaneous model) digunakan pada penelitian tersebut. Berdasarkan penelitian tersebut diketahui bahwa konfigurasi nozel injeksi dapat memberikan pengaruh terhadap efisiensi reaktor gasifikasi.

Silaen dan Wang (2010) meneliti lebih lanjut mengenai simulasi gasifikasi. Penelitian ini berfokus pada pengaruh model turbulensi dan devolatilisasi pada simulasi gasifikasi. Simulasi ini tidak lagi menggunakan model disipasi Eddy, tetapi menggunakan model yang dianggap lebih riil yaitu model finite rate/Eddy dissipation. Hasil penelitian tersebut menunjukkan bahwa model turbulensi secara signifikan berpengaruh terhadap hasil simulasi. Di antara model turbulensi yang digunakan, model k-epsilon memberikan hasil yang konsisten. Model devolatilisasi berpengaruh terhadap laju devolatilisasi. Model Kobayashi menghasilkan laju devolatilisasi yang paling lambat, sedangkan model laju konstan (constant rate) menghasilkan laju devolatilisasi yang paling cepat. Model laju tunggal (single rate) dan model chemical percolation devolatilization (CPD) menghasilkan laju devolatilisasi di antara model Kobayashi dan model laju konstan.

11

3

METODE

Waktu dan Tempat Pelaksanaan

Penelitian ini dilakukan dari bulan Maret 2014 hingga bulan Juli 2014 di Laboratorium Lapang Siswadhi Soepardjo Leuwikopo dan Laboratorium Energi dan Elektrifikasi Pertanian, Departemen Teknik Mesin dan Biosistem, IPB.

Bahan dan Alat

Bahan yang digunakan pada penelitian ini adalah sekam padi. Alat yang digunakan pada penelitian ini adalah perangkat komputer DELL dengan kecepatan prosesor 3.3 GHz, perangkat lunak Gambit 2.4.6 (pembuatan mesh model 3D), Ansys Fluent 13.0 (simulasi CFD), hybrid recorder autonics, termokopel tipe K atau CA, timbangan digital EK-1200 A, Anemometer Kanomax, Blower 1 phase, dan gas analyzer merk Lancom 4 .

Prosedur

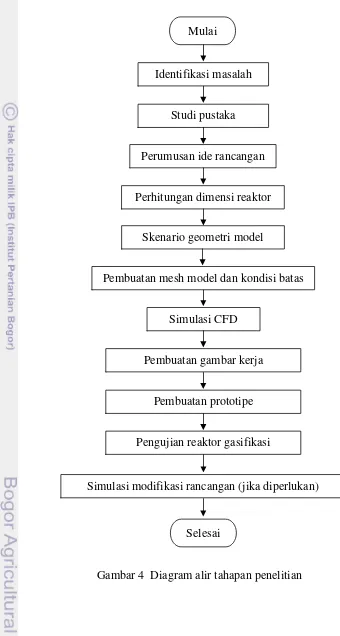

Prosedur dalam penelitian ini meliputi perhitungan dimensi reaktor gasifikasi, pembuatan geometri model dan simulasi, pembuatan reaktor gasifikasi, dan pengujian reaktor gasifikasi. Diagram alir prosedur penelitian disajikan pada Gambar 4.

Penjelasan tahapan pada Gambar 4 adalah sebagai berikut:

Perhitungan dimensi reaktor gasifikasi

Kebutuhan gas yang harus dihasilkan digunakan sebagai dasar dalam perhitungan dimensi reaktor. Oleh karena itu, digunakan perbandingan energi dari bahan bakar bensin dengan sekam padi. Motor bensin yang digunakan sebagai acuan adalah motor bensin dengan daya 2.5 HP dengan konsumsi bahan bakar spesifik 450 g kW-1 jam-1 (Cqjc-machinery [tahun terbit tidak diketahui]) atau 0.839 kg jam-1. Dengan asumsi efisiensi keseluruhan proses gasifikasi sekam padi adalah 50% (Leung et al. 2004), maka jumlah kebutuhan sekam dapat dihitung dengan rumus sebagai berikut:

ṁsekam = FCbensin × NKbensin

NKsekam × 0.5 (8) di mana

ṁsekam (kg jam-1): kebutuhan sekam

FCbensin (kg jam-1): konsumsi bahan bakar bensin

12

Mulai

Identifikasi masalah

Studi pustaka

Perumusan ide rancangan

Perhitungan dimensi reaktor

Simulasi CFD

Pembuatan gambar kerja

Pembuatan prototipe

Pengujian reaktor gasifikasi

Selesai

Gambar 4 Diagram alir tahapan penelitian Skenario geometri model

Pembuatan mesh model dan kondisi batas

13 Rumus molekul sekam padi tiap 1 atom karbon adalah CH1.63O0.75 yang diambil dari rata-rata dari 6 literatur, yaitu Raveendran et al. (1994), Ramirez et al. (2007), Janvijitsakul dan Kuprianov (2007), Wannapeera et al. (2008), IRRI (2009), dan Rozainee et al. (2010), sehingga reaksi pembakaran sekam padi secara stokiometrik adalah sebagai berikut:

CH1.63O0.75 + 1.03O2 CO2 + 0.817H2O (9) Kebutuhan udara dapat dihitung dengan rumus:

nsekam = ṁsekam / Mrsekam (10) nO2 stok = nsekam × 1.03 (11) ṁO2 stok = nO2 stok × MrO2 (12) ṁO2 g = ṁO2 stok × ER (13) V̇O2 = ṁO2 g / ρO2 (14) V̇udara = V̇O2 / 0.21 (15) di mana nilai ER (equivalence ratio) yang digunakan untuk gasifikasi sekam padi adalah 0.4 (Jain dan Goss 2000) dan nilai 0.21 adalah fraksi volume gas oksigen dalam udara.

Diameter nozel dapat dihitung dengan rumus:

AL nozel = (V̇udara / vudara superficial) (16)

dnozel = [4 × AL nozel / (Nnozel × π)]0.5 (17) Diameter daerah cekikan (throat) dapat dihitung dengan rumus:

AL throat = ṁsekam / SGRsekam (18)

dthroat = (4×AL throat/ π)0.5 (19)

14

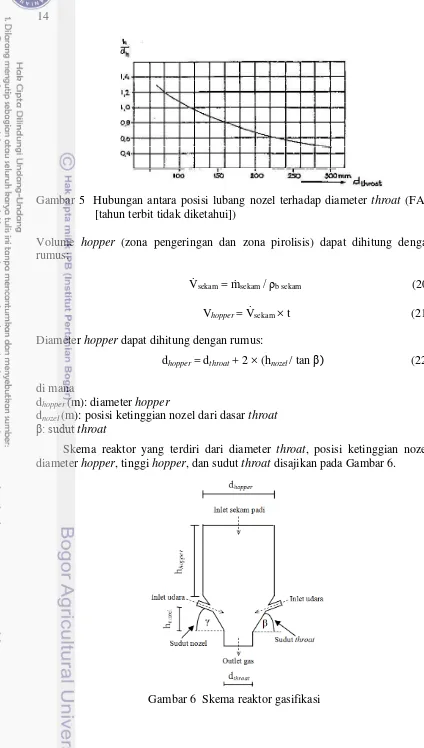

Gambar 5 Hubungan antara posisi lubang nozel terhadap diameter throat (FAO [tahun terbit tidak diketahui])

Volume hopper (zona pengeringan dan zona pirolisis) dapat dihitung dengan rumus:

V̇sekam = ṁsekam / ρb sekam (20)

Vhopper = V̇sekam × t (21)

Diameter hopper dapat dihitung dengan rumus:

dhopper = dthroat + 2 × (hnozel/ tan β) (22)

di mana

dhopper (m): diameter hopper

dnozel(m): posisi ketinggian nozel dari dasar throat

β: sudut throat

Skema reaktor yang terdiri dari diameter throat, posisi ketinggian nozel, diameter hopper, tinggi hopper, dan sudut throat disajikan pada Gambar 6.

15

Skenario geometri model

Skenario geometri yang dilakukan adalah variasi terhadap sudut throat dan sudut nozel udara inlet. Sudut throat yang baik adalah dua kali dari sudut curah bahan (Reed dan Das 1988), sehingga dengan sudut curah sekam padi minimum 35o maka digunakan sudut throat minimum 70o. Sudut throat yang akan digunakan sebagai skenario simulasi adalah 70o, 80o, dan 90o (throatless). Sudut nozel yang digunakan adalah sudut 10o, dan 20o. Total seluruh skenario yang akan disimulasikan adalah 6 skenario. Nilai kalor (NK) dapat digunakan sebagai parameter kualitas gas hasil gasifikasi (Tasma dan Panait 2012), sehingga skenario reaktor yang dipilih adalah yang menghasilkan nilai kalor gas paling tinggi. Perhitungan nilai kalor gas dilakukan dengan rumus sebagai berikut:

Nilai kalor = YCONKCO + YH2NKH2+ YCH4NKCH4 (23) di mana Y adalah fraksi volume dan nilai kalor CO, H2, CH4 berturut – turut adalah 13 100 kJ Nm-3, 11 200 kJ Nm-3, dan 37 100 kJ Nm-3 (Reed dan Das 1988). Lambang “N” pada satuan nilai kalor menunjukkan pada kondisi normal atau standar (suhu 25 oC dan tekanan 1 atm).

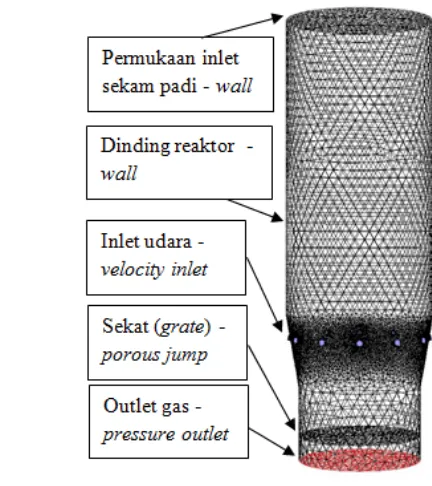

Pembuatan mesh model dan kondisi batas

Pembuatan mesh model 3 dimensi (3D) dilakukan dengan menggunakan perangkat lunak Gambit 2.4.6. Jenis mesh yang digunakan adalah model tet/hybrid, tipe TGrid. Kondisi batas yang digunakan adalah velocity inlet untuk inlet udara, pressure outlet untuk outlet gas, porous jump untuk sekat (grate), dan wall untuk inlet injeksi sekam dan dinding reaktor. Di dalam material sekam yang diinjeksikan, terkandung material air yang terikat di dalam bahan. Bagian – bagian kondisi batas disajikan pada Gambar 7.

16

Simulasi CFD

Simulasi CFD dilakukan dengan menggunakan perangkat lunak Ansys Fluent 13.0. Pengaturan menu yang digunakan disajikan pada Lampiran 1 hingga Lampiran 7. Set model persamaan yang digunakan di dalam simulasi terdiri dari set persamaaan konservasi (massa, momentum, energi, dan spesies), model turbulensi, model radiasi, model spesies transport, model fase diskret, model devolatilisasi, model reaksi kimia, dan model pembakaran.

Persamaan konservasi massa

Bentuk umum persamaan konservasi massa yang juga dikenal sebagai persamaan kontinuitas adalah sebagai berikut (Ansys Inc 2010):

∂ρ

∂t + ∇.(ρv⃗) =Sm (24) di mana Sm merupakan massa yang ditambahkan pada fase kontinu dari fase dispersi atau fase kedua.

Persamaan konservasi momentum

Persamaan konservasi momentum dapat dituliskan dalam bentuk sebagai berikut (Ansys Inc 2010):

∂

∂t(ρv⃗) + ∇.(ρv⃗v⃗) = -∇p + ∇.(τ̅) + ρg⃗ + F⃗ (25) di mana p adalah tekanan statik, ρg⃗ dan F⃗ adalah gaya berat (gravitasi) dan gaya eksternal benda.

Tensor tegangan τ̅ dinyatakan sebagai berikut: τ̅ = μ ∇v⃗ + ∇v⃗T - 2

3 (∇.v⃗I) (26) di mana I adalah matriks satuan dan v⃗ adalah transpose dari v⃗

Persamaan konservasi energi

Bentuk umum persamaan konservasi energi adalah sebagai berikut (Ansys Inc 2010):

∂

∂t(ρE) + ∇. v⃗(ρE+p) = ∇. (kt eff ∇T- hjJ⃗j + (τ̅.v⃗) N

j=1

+ Sh (27)

di mana kt eff adalah konduktivitas termal efektif. Pada persamaan di atas, E dapat dinyatakan sebagai:

E=h- p ρ +

v2

17 di mana entalpi h dinyatakan sebagai:

h= Yj N

j=1

hj (29)

dengan Yj merupakan fraksi massa dari spesies j dan hj dapat dinyatakan sebagai:

hj = Cp,j dT T

Tref

(30)

Persamaan konservasi spesies

Untuk setiap spesies kimia i, persamaan konservasi konveksi-difusi diselesaikan untuk menghitung fraksi massa spesies tertentu (Yi). Persamaan ini dikenal sebagai persamaan konservasi massa yang dinyatakan sebagai berikut (Ansys Inc 2010):

∂

∂t(ρYi) + ∇.(ρv⃗Yi) + ∇.J⃗i = Ri + Si (31) di mana Ri adalah laju pembentukan spesies i melalui reaksi kimia. Fluks difusi

J

⃗i dari spesies i dinyatakan sebagai:

J⃗i= - ρDi,m+ μt

Sct ∇Yi- DT,i

∇T

T (32)

Persamaan RANS (The Reynolds-averaged Navier-Stokes) – persamaan model turbulensi

Pada persamaan RANS, variabel solusi dalam persamaan Navier-Stokes eksak didekomposisi ke dalam bentuk rataan dan komponen yang berfluktuasi.

Φ = Φ + Φ' (33) di mana Φ adalah nilai rataan suatu besaran tertentu dan Φ' adalah nilai yang berfluktuatif suatu besaran tertentu, seperti kecepatan, tekanan, dan lain - lain.

18

Model turbulensi yang digunakan adalah model k-ε standar. Hal ini karena model ini memberikan hasil yang cukup konsisten di dalam simulasi gasifikasi (Silaen dan Wang 2010). Model k-ε merupakan persamaan turunan dari persamaan RANS. Model k-ε standar didefinisikan sebagai tegangan Reynolds yaitu: untuk energi kinetik turbulensi dan laju disipasi adalah sebagai berikut:

∂ Viskositas turbulen (atau Eddy), μt , dihitung melalui kombinasi k dan ε, yaitu:

μt = ρCμke

19 Tabel 4 Komposisi proksimat dan ultimat sekam padi yang digunakan

Komposisi proksimat

kadar air (%) 11.3012 kadar material volatil (%) 57.7233 kadar karbon terikat (%) 9.1462 kadar abu (%) 21.8294

Metode Langrangian untuk menelusuri tiap partikel digunakan pada model ini. Perubahan kecepatan partikel dapat dinyatakan dengan persamaan sebagai berikut (Ansys Inc 2010):

Kesetimbangan gaya pada partikel fase diskret dapat dinyatakan dalam: dup

dt = FD u- up +

gx(ρp- ρ)

ρp (42) di mana FD(u – up) adalah gaya tahanan (drag force) per unit massa partikel, yaitu:

FD= 18μ viskositas molekuler fluida, ρ adalah densitas fluida, ρp adalah densitas partikel, dan dp adalah diameter partikel yang dianggap berbentuk bola.

Penelusuran lintasan partikel dilakukan melalui kecepatan seketika (instantaneous velocity), yang dihubungkan dengan kecepatan rata-rata dan kecepatan yang berfluktuasi, yaitu:

20

di mana kecepatan yang berfluktuasi pada persamaan di atas dinyatakan sebagai model stochastic discrete random walk.

Laju pengurangan partikel karena reaksi permukaan dinyatakan sebagai berikut:

R =AηYR (46) Laju kinetik reaksi dinyatakan sebagai berikut:

k = ATnexp - E

RT (47) Ketika partikel diinjeksikan ke dalam reaktor, uap air akan terlebih dahulu mengalami penguapan dari dalam bahan karena adanya panas. Laju penguapan ditentukan oleh perbedaan konsentrasi antara permukaan dan aliran gas, dan berhubungan dengan laju perubahan massa, yang dinyatakan sebagai berikut:

dmp dt =πd

2

21

Model radiasi P-1 digunakan untuk menghitung radiasi yang terjadi di dalam reaktor gasifikasi. Model radiasi P1 digunakan pada penelitian ini karena model ini cukup stabil dalam memprediksi suhu dan komposisi gas (Lu dan Wang 2012). Model radiasi P-1 juga merupakan model yang paling sederhana yang didasarkan pada ekspansi intensitas radiasi (I). Model P-1 hanya memerlukan sedikit kebutuhan CPU dan mudah diterapkan pada beragam geometri (Ansys Inc 2010). Panas radiasi dihitung menggunakan persamaan berikut ini:

-∇q

r=aG-4aGσa

4 (54) di mana qr adalah fluks radiasi panas, G adalah radiasi masuk (incident radiation), σ adalah konstanta Stefan-Boltzmann, dan qr dapat dinyatakan sebagai:

q di mana εm w adalah emisivitas dinding dan dapat dinyatakan sebagai εm w = 1 – ςw, dan ςw adalah reflektivitas dinding.

Persamaan model devolatilisasi

22

mv(t)

1- fw,0 mp,0- ma = (α1k1+ α2k2)exp - (k1k2)dt t

0 t

0

(57)

di mana α1dan α2 adalah faktor hasil, fw adalah fraksi massa air, mp adalah massa partikel, ma adalah massa abu, dan k1 dan k2 dinyatakan sebagai berikut:

k1 = A1exp - E1

RTp (58)

k1 = A2exp - E

RTp (59) di mana nilai konstanta A1 = 2 x 105, A2 = 1.3 x 107, E1 = 1.046 x 108 J kgmol-1, dan E2 = 1.67 x 108 J kgmol-1 (nilai default di dalam program Fluent).

Persamaan model reaksi kimia

Model Finite-rate/Eddy-dissipation-rate digunakan untuk menghitung reaksi kimia. Model ini digunakan karena lebih riil dibandingkan dengan model Eddy dissipation (Silaen dan Wang 2009). Model ini menghitung laju Arrhenius dan laju pencampuran turbulen, dan nilai yang lebih kecil di antara keduanya dipilih sebagai laju reaksi homogen. Sementara itu, hanya model finite rate yang digunakan untuk reaksi heterogen. Reaksi pada proses gasifikasi disajikan Tabel 5. Nilai konstanta reaksi (A dan E) pada reaksi heterogen dan reaksi homogen nomor 5 hingga 9 merupakan nilai konstanta reaksi untuk gasifikasi batu bara, sehingga nilai tersebut merupakan nilai pendekatan untuk range suhu yang sama.

Persamaan laju Arrhenius yang dihitung oleh model finite rate adalah sebagai berikut (Ansys Inc 2010):

Ri,r = vi,r'' - vi,r' kf,r [cj]ηj,r '

N

j=1

(60)

kf,r= ArTnexp - Er

23 Tabel 5 Reaksi yang terlibat pada proses gasifikasi

No Reaksi A E (J kmol-1) Sumber

2.75e+02 8.38e+07 Silaen dan Wang (2010)

Sementara itu, model Eddy-dissipation rate dapat dinyatakan sebagai berikut (Ansys Inc 2010): di mana YR dan Yp adalah fraksi massa reaktan dan produk, Am adalah konstanta Magnussen untuk reaktan (4.0), B adalah konstanta Magnussen untuk produk (0.5), M adalah berat molekul, dan R dan P adalah subkrip untuk reaktan dan produk.

Persamaan model media berpori

24

inersia. Nilai koefisien permeabilitas dan koefisien kehilangan inersia dapat dihitung berdasarkan data porositas tumpukan dan diameter partikel bahan. Nilai porositas sekam padi yang digunakan adalah 0.64 (Ramirez et al. 2007). Rumus perhitungan nilai koefisien permeabilitas dan koefisien kehilangan inersia adalah sebagai berikut:

Perhitungan mass-weighted average digunakan untuk menghitung nilai rata – rata suatu variabel pada suatu permukaan atau bidang tertentu. Nilai mass-weighted average dihitung dengan membagi penjumlahan dari nilai variabel tertentu yang dikalikan dengan nilai mutlak hasil perkalian titik (dot) antara luas permukaan dengan vektor momentum oleh penjumlahan dari nilai mutlak hasil perkalian titik (dot) antara luas permukaan dengan vektor momentum.

∫φρ v⃗∙dA⃗

Metode spesifikasi kecepatan inlet udara yang digunakan adalah Magnitude-Normal to Boundary dengan fraksi gas O2 0.21, CO2 0.01, dan N2 0.78, dan metode spesifikasi turbulensi adalah Intensity and Hydraulic Diameter. Sekat digunakan sebagai batas akhir lintasan partikel diskret sekam. Tipe kondisi batas fase diskret sekat adalah trap. Metode spesifikasi arah aliran balik pada tekanan outlet yang digunakan adalah Normal to Boundary dengan fraksi gas jika terjadi aliran balik adalah O2 0.21, CO2, dan N2 0.78, dan metode spesifikasi turbulensi adalah Intensity and Hydraulic Diameter.

Metode dan kontrol solusi (solution methods dan solution controls)

25

Kriteria konvergensi

Kriteria konvergensi menggunakan nilai 1 × 10-3 untuk semua persamaan residual, kecuali 2 × 10-6 untuk persamaan energi dan 1 × 10-3 persamaan radiasi. Kriteria konvergensi adalah perbedaan antara tebakan awal dan hasil akhir hasil iterasi.

Inisialisasi solusi (solution – initialization)

Proses inisialisasi dilakukan sebagai langkah awal dengan menghitung semua nilai dari kondisi batas yang telah dimasukkan. Langkah yang dilakukan adalah memasukkan tebakan awal nilai dari beberapa parameter perhitungan.

Kalkulasi solusi (solution - run calculation)

Kalkulasi solusi merupakan proses perhitungan dari persamaan dan model yang dipilih dan akan berhenti saat kondisi konvergen.

Pembuatan reaktor gasifikasi

Reaktor yang dibuat merupakan desain reaktor terbaik berdasarkan hasil simulasi. Proses pembuatan dilakukan di bengkel “Kurnia Asih” milik Bapak Yandi di daerah Bubulak, Bogor. Bahan yang digunakan adalah stainless steel.

Pengujian reaktor gasifikasi

Pengujian yang dilakukan terdiri dari pengujian komposisi gas dan pengujian kapasitas kerja reaktor. Kapasitas kerja reaktor dihitung menggunakan persamaan (68). Jumlah sekam yang digasifikasi diukur menggunakan timbangan digital dan waktu operasi kerja diukur dengan menggunakan stopwatch. Pengujian komposisi gas dilakukan menggunakan gas analyzer dengan menempatkan sensor pada bagian keluaran reaktor. Sebelum dilakukan pengukuran komposisi gas, terlebih dahulu gas disulut dengan api untuk mengetahui terbentuknya gas mampu bakar. Komposisi gas hasil pengukuran dibandingkan terhadap hasil simulasi dan nilai root mean square error (RMSE) dihitung menggunakan persamaan (69). Selama proses pengujian, suhu di dalam reaktor dan di bagian keluaran gas diukur menggunakan termokopel tipe CA. Titik-titik pengukuran suhu disajikan pada Gambar 8.

1. Pengisian reaktor dengan sekam padi

26

2. Pengaliran udara ke dalam reaktor

Udara dialirkan ke dalam reaktor melalui pipa inlet udara dengan bantuan kipas sentrifugal (blower). Jumlah udara yang masuk dikontrol dengan mengatur bukaan katup pipa pembuangan udara serta bukaan penutup blower. Kecepatan udara diukur pada bagian pipa pembuangan udara dengan menutup katup pipa masukan ke dalam reaktor.

3. Penyalaan/ignisi sekam padi

Sekam padi dibakar melalui lubang ignisi. Jika nyala api sudah cukup stabil, lubang ignisi ditutup rapat.

4. Pengukuran komposisi gas

Komposisi gas diukur pada bagian outlet gas. Sensor gas analyzer dan termokopel diletakkan pada bagian ujung outlet gas. Pemasangan termokopel bertujuan untuk mengetahui suhu pada saat pengukuran komposisi gas karena sensor gas analyzer tidak dapat digunakan pada suhu diatas 300 oC.

5. Pengeluaran abu

Abu dikeluarkan melalui lubang pengeluaran abu.

27

4

HASIL DAN PEMBAHASAN

Dimensi Reaktor Gasifikasi

Dimensi reaktor didasarkan pada kebutuhan gas yang harus dihasilkan dan kebutuhan sekam padi yang harus digunakan. Hasil analisis perhitungan reaktor disajikan pada Tabel 6.

Tabel 6 Hasil analisis perhitungan reaktor

No Perhitungan Nilai

1 Kebutuhan sekam padi 4.88 kg jam-1 atau 0.001355 kg detik-1 2 Kebutuhan udara 10.48 m3 jam-1 atau 0.0029 m3 detik-1 3 Kecepatan superfisial udara

pada nozel 2 m s-1

4 Jumlah nozel 12

5 Diameter nozel 1.24 cm

6 Diameter throat 24 cm

7 Tinggi nozel dari dasar throat 13 cm

8 Volume hopper 0.039 m3, dengan interval waktu pengisian 1 jam

Diameter dan ketinggian hopper berturut-turut untuk sudut throat 70o adalah 35 cm dan 43 cm, sudut throat 80o adalah 30 cm dan 60.3 cm, dan sudut throat 90o adalah 24.5 cm dan 88 cm. Gambar 2D reaktor beserta dimensinya untuk sudut throat 70o, 80o, dan 90o disajikan pada Gambar 9, Gambar 10, dan Gambar 11.

a) b)

28

a) b)

Gambar 10 Dimensi reaktor dengan sudut throat 80o dengan sudut nozel a) 10o dan b) 20o

a) b)

29

Simulasi dan Analisis CFD

Simulasi dilakukan terhadap 6 skenario yang telah direncanakan. Suhu sepanjang titik vertikal reaktor untuk masing – masing skenario disajikan pada Gambar 12, sedangkan kontur suhu di dalam reaktor untuk sudut throat 70o, 80o, dan 90o disajikan pada Gambar 13, 14, dan 15. Suhu yang disajikan pada Gambar 12 merupakan nilai rata – rata menggunakan perhitungan mass-weighted average (persamaan (67)).

Berdasarkan Gambar 12, dapat diketahui bahwa suhu di dalam reaktor untuk masing – masing skenario cenderung memiliki pola yang seragam. Pada sekitar sepertiga bagian atas reaktor hingga bagian paling atas reaktor, suhu mengalami penurunan. Hal ini terjadi karena panas digunakan untuk proses pengeringan dan pirolisis. Pada bagian tengah reaktor, suhu cenderung konstan, tetapi pada posisi di sekitar lubang nozel udara, suhu mengalami kenaikan yang signifikan. Hal ini terjadi karena adanya proses oksidasi setelah udara masuk ke dalam reaktor yang menghasilkan panas.

Gambar 12 Suhu sepanjang titik vertikal reaktor

30

padi terbakar bersamaan sehingga hampir seluruh panas dapat digunakan pada zona lainnya. Suhu dari bagian lubang nozel udara hingga outlet gas mengalami peningkatan secara signifikan dan perlahan melambat di sekitar daerah outlet gas. Pada bagian outlet gas, masih terjadi peningkatan suhu yang menunjukkan masih terjadi reaksi yang bersifat eksotermik. Hal ini dapat terjadi karena tebal zona reduksi kurang mencukupi. Oleh karena itu, perlu dilakukan simulasi terhadap tebal zona reduksi agar didapatkan tebal zona reduksi yang tepat.

Gambar 13 Suhu reaktor dengan Gambar 14 Suhu reaktor dengan sudut throat 70o sudut throat 80o

31 Fraksi mol gas mampu bakar sepanjang titik vertikal reaktor untuk masing – masing skenario disajikan pada Gambar 16 hingga Gambar 18. Fraksi mol yang disajikan merupakan nilai rata – rata menggunakan perhitungan mass-weighted average (persamaan (67)). Gambar 16 hingga Gambar 18 menunjukkan bahwa fraksi mol gas mampu bakar sepanjang titik vertikal reaktor untuk masing – masing skenario memiliki pola yang cenderung seragam. Dari bagian paling atas hingga mendekati lubang nozel, fraksi mol meningkat, tetapi kemudian menurun secara signifikan pada titik di sekitar lubang nozel. Hal ini terjadi karena sebagian gas – gas mampu bakar mengalami reaksi oksidasi untuk menghasilkan panas. Selain itu, tingginya fraksi mol gas N2 yang terkandung di dalam udara yang masuk ke dalam reaktor membuat fraksi mol gas yang lain menjadi menurun.

Berdasarkan Gambar 16 dan Gambar 17, dapat diketahui bahwa reaktor dengan sudut throat 90o menghasilkan fraksi mol gas CO dan CH4 yang paling tinggi sepanjang titik vertikal reaktor, diikuti oleh sudut throat 80o, dan yang terakhir sudut throat 70o. Hal tersebut berkebalikan dengan fraksi mol gas H2 di mana sudut throat 70o menghasilkan fraksi mol gas H2 yang paling tinggi sepanjang titik vertikal reaktor, diikuti oleh sudut throat 80o, dan yang terakhir sudut throat 90o (Gambar 18). Hal ini dapat terjadi karena sudut throat yang kecil akan membuat reaksi water-gas shift (reaksi 8 pada Tabel 5) menjadi lebih cepat, sehingga lebih banyak H2 yang dihasilkan. Selain itu, dari hasil simulasi dapat diketahui bahwa sudut nozel hanya sedikit mempengaruhi suhu dan komposisi gas. Meskipun demikian, peningkatan sudut nozel cenderung akan menurunkan persentase gas mampu bakar. Hal ini dapat terjadi karena sudut nozel yang lebih besar (curam) akan membuat udara yang masuk sebagian mengarah langsung ke bawah reaktor dan sedikit yang berbelok ke bagian atas reaktor, sehingga persentase gas N2 menjadi lebih tinggi dan persentase gas mampu bakar menjadi lebih rendah.

32

Gambar 17 Fraksi mol gas CH4 sepanjang Gambar 18 Fraksi mol gas H2 sepanjang titik vertikal reaktor titik vertikal reaktor

Tabel 7 Perbandingan karakteristik gas dari masing - masing skenario No Skenario Persentase gas (% volume) Nilai kalor

(kJ Nm-3)

CO H2 CH4

1 Sudut throat 70⁰, nozel 10⁰ 11.42% 14.02% 1.78% 3 727.63 2 Sudut throat 80⁰, nozel 10⁰ 12.74% 12.66% 2.01% 3 833.20 3 Sudut throat 90⁰, nozel 10⁰ 14.49% 9.65% 2.39% 3 865.68

4 Sudut throat 70⁰, nozel 20⁰ 10.18% 14.54% 1.72% 3 601.12 5 Sudut throat 80⁰, nozel 20⁰ 12.59% 12.85% 2.00% 3 829.18 6 Sudut throat 90⁰, nozel 20⁰ 14.30% 9.66% 2.42% 3 850.65

33

Gambar 19 Fraksi massa volatil partikel Gambar 20 Fraksi massa char partikel Partikel sekam mengalami devolatilisasi pada bagian atas hingga tengah reaktor. Hal ini dapat terlihat dari Gambar 19 di mana fraksi massa volatil partikel tertinggi berada pada bagian atas reaktor lalu menurun hingga bagian tengah reaktor. Selain itu, devolatilsasi juga dapat terlihat dari Gambar 20 di mana fraksi massa char (C(s)) partikel pada bagian atas reaktor relatif rendah karena fraksi massa volatil partikel yang masih tinggi, kemudian pada bagian tengah reaktor fraksi massa char partikel meningkat pada bagian tengah reaktor dan menurun hingga bagian bawah. Penurunan fraksi massa char partikel dari bagian tengah reaktor hingga bagian bawah reaktor terjadi karena char mengalami reaksi dengan gas O2, CO2, dan H2O (reaksi 2, 3 dan 4 pada Tabel 5). Laju reaksi char dengan O2, CO2, dan H2O sepanjang titik vertikal reaktor disajikan pada Gambar 21. Berdasarkan Gambar 21 dapat diketahui bahwa reaksi char dengan CO2 dan H2O terjadi pada bagian tengah dan bawah reaktor (di bawah lubang nozel), sedangkan reaksi char dengan O2 terjadi pada bagian sekitar lubang nozel udara. Gas H2O pada bagian atas dan tengah reaktor berasal dari proses pengeringan, sedangkan gas CO2 pada bagian tengah reaktor berasal dari konversi material volatil menjadi gas yang disajikan pada reaksi 4 dalam Tabel 5. Reaksi char dengan CO2 dan H2O menghasilkan gas CO dan H2 yang menyebabkan tingginya persentase gas tersebut pada bagian tengah hingga bawah reaktor.

34

berubah, dari arah horizontal menjadi vertikal ke bagian bawah secara perlahan. Hal ini terjadi karena adanya peningkatan luas penampang aliran udara dan juga karena adanya tumpukan sekam padi di dalam reaktor.

Gambar 21 Laju reaksi heterogen

Gambar 22 Vektor kecepatan sepanjang bidang vertikal reaktor 0

10 20 30 40 50 60 70 80 90 100 110 120

0.00E+00 2.00E-04 4.00E-04 6.00E-04 8.00E-04

T

in

g

g

i

reak

to

r g

as

ifi

k

as

i

(cm)

Laju reaksi (kmol m-3detik-1)

C(s) + O2 --> CO C(s) + CO2 --> 2CO C(s) + H2O --> CO + H2 Posisi lubang nozel udara

35 Kontur sebaran komposisi gas dari reaktor yang terpilih secara berturut-turut disajikan pada Gambar 23 hingga Gambar 28. Gambar 23 menunjukkan bahwa pada sekitar sepertiga bagian atas reaktor, terjadi proses pengeringan yang menyebabkan tingginya fraksi mol H2O pada bagian tersebut. Fraksi mol H2O secara perlahan menurun dari bagian atas ke bagian tengah seiring dengan terjadinya proses pirolisis (devolatilisasi). Proses pirolisis membuat material volatil yang terkandung di dalam sekam padi keluar. Hal ini membuat fraksi mol material volatil menjadi meningkat pada bagian tengah reaktor (Gambar 24). Material volatil yang keluar akan terkonversi menjadi gas – gas yang dinyatakan pada reaksi 4 dalam Tabel 5. Setelah proses pirolisis berakhir, terjadi reaksi oksidasi dan reduksi pada bagian bawah reaktor. Gas – gas mampu bakar yang dihasilkan sebagian merupakan hasil dari proses pirolisis dan sebagian lain hasil dari proses reduksi. Hal ini terlihat pada Gambar 25 di mana terjadi reduksi gas CO2 menjadi CO sehingga fraksi mol gas CO2 perlahan menurun sedangkan fraksi mol gas CO (Gambar 26) perlahan meningkat. Akan tetapi, pada bagian bawah reaktor (di bawah lubang nozel), terjadi proses oksidasi terhadap sebagian gas mampu bakar untuk menghasilkan panas. Hal ini terlihat pada Gambar 23 dan 25 di mana pada bagian bawah reaktor fraksi mol gas CO2 dan H2O mengalami sedikit peningkatan, sedangkan fraksi mol gas mampu bakar (CO, H2, dan CH4) mengalami sedikit penurunan (Gambar 26, 27, dan 28).

36

Gambar 26 Fraksi mol CO Gambar 27 Fraksi mol CH4 Gambar 28 Fraksi mol H2 Kontur komposisi gas yang terkandung di dalam udara yang masuk melalui lubang nozel pada zona oksidasi disajikan pada Gambar 29 dan Gambar 30. Fraksi mol gas O2 menurun secara cepat pada zona oksidasi (Gambar 29). Hal ini karena gas O2 langsung digunakan untuk proses pembakaran ketika memasuki bagian dalam reaktor untuk menghasilkan panas. Selain itu, proses oksidasi juga terjadi di bagian bawah pinggir sehingga memberikan kontribusi pada peningkatan suhu. Hal tersebut berbeda dengan fraksi mol gas N2 yang cenderung tetap (Gambar 30) ketika memasuki bagian dalam reaktor karena gas N2 diasumsikan inert. Fraksi mol gas N2 yang tinggi menyebabkan berkurangnya persentase gas lain.

37 Efisiensi gasifikasi merupakan persentase energi yang terkandung dalam sekam padi yang dapat dikonversi menjadi energi gas mampu bakar. Persamaan (70) digunakan untuk menghitung efisiensi gasifikasi. Efisiensi gasifikasi berdasarkan hasil simulasi adalah 77.6% (perhitungan efisiensi disajikan pada Lampiran 8). Nilai ini lebih tinggi dibandingkan dengan nilai efisiensi gasifikasi berdasarkan hasil pengujian oleh beberapa penelitian lain mengenai gasifikasi sekam padi, yaitu 65% (Jain dan Goss 2000) dan 70% (Yoon et al 2012). Hal ini dapat terjadi karena proses gasifikasi yang sesungguhnya lebih kompleks dibandingkan dengan proses gasifikasi di dalam simulasi. Selain itu, adanya beberapa asumsi yang digunakan di dalam simulasi membuat efisiensi gasifikasi hasil simulasi menjadi lebih besar.

η= ṁgas× NKgas

ṁsekam × NKsekam (70)

Pembuatan Reaktor Gasifikasi

Reaktor yang terpilih berdasarkan hasil simulasi dipabrikasi untuk dibuat prototipenya. Prototipe reaktor gasifikasi sekam padi yang telah dipabrikasi disajikan pada Gambar 31, sedangkan bagian – bagian reaktor disajikan pada Gambar 32. Material yang digunakan adalah stainless steel (SS304) untuk dinding dan tutup reaktor, ceramic fiber untuk insulator dinding reaktor bagian dalam, pipa besi untuk inlet udara, outlet gas, lubang ignisi, dan lubang pengeluaran abu.

38

Gambar 32 Bagian – bagian reaktor Skematik desain reaktor:

Dinding bagian dalam reaktor diinsulasi menggunakan material ceramic fiber dengan ketebalan 3 cm.

Sekam padi dimasukkan melalui inlet sekam padi hingga penuh, lalu bagian inlet sekam padi ditutup rapat.

Udara dimasukkan melalui inlet udara dengan bantuan blower.

Sekam padi dibakar melalui lubang ignisi.

Gas hasil gasifikasi keluar melalui outlet gas.

Pengujian Reaktor Gasifikasi