.5esungguIUtga

seswfofi セエ。ョ@ ituaaa

セ@ セ@apabifa

R!Jmu

(tfarisesuatu 1l11IS(l1t), セエェセ@tkngan

SIOtf!!J!lfi-SIOtf!!J!lfi

(

1l11IS(l1t)yang

foin, danfimrya

(qxufa

'Tu!Uvunufo1i セ。@ (amu fxtfuu-ap (Q: S: セ@'JIgsyra/4

6-8)•

'T ufisan ini {;y persem!Jaft{.an

6uat AjNュ。ヲZLIZヲーセ@ 'Uta -'Uta

KARAKTERISASI AIR BUANGAN HASIL PROSES DAUR ULANG

ROLLING OILDAN IAIIAN PEMANFAATANNYA

Oleh

M. FADILUL RIDHA

F 28. 0287

1 9 9 5

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERT ANIAN BOGOR

M. Fadilul Ridha. F 28.0287. Karakterisasi Air Buangan Hasil Proses Daur Ulang

Rolling Oil dan Kajian Pemanfaatannya. Di bawah bimbingan Ir. M. Zein Nasution MAppSc dan Dr. Ir. Ani Suryani, DEA

RINGKASAN

Pertumbuhan industri disamping meningkatkan kesejahteraan masyarakat juga akan menimbulkan pencemaran terhadap lingkungan dengan limbah yang dihasilkannya. Pabrik Cold RoffillK Miff, PT Kraktau Steel merupakan industri hulu penghasil baja.

Pada proses penipisan (s/rippiIlK) lembaran baja digunakan pelumas (roffillK oil) dengan basic filbricoll/ dari minyak kelapa sawit. RoffillK oif yang telah dipakai didaur ulang untuk pemakaian pada proses bcrikutnya. T ujuan penelitian ini adalah mendapatkan informasi tentang karakterisasi air buangan hasil proses daur lliang

roffillK oil dan kajian pemanfaatannya sebagai peneampur roffillK oif untuk proses selanjutnya.

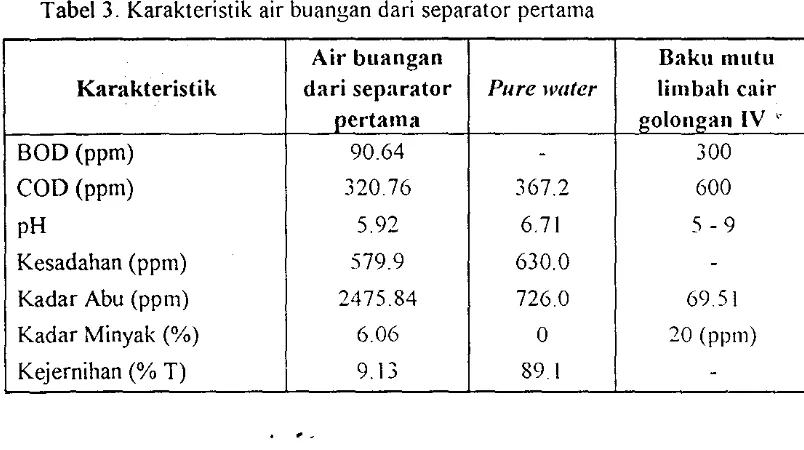

Hasil penelitian menunjllkkan karakteristik air buangan dari separator penama adalah sebagai berikut, nilai COD 320.76 ppm, nilai BOD 90.64 ppm, pH 5.92, kesadahan tetap 579.9 ppm, Kadar abu 2476 ppm, kadar min)'ak 606 pcrsen dan kejernihan 9.13 persen. Unsur logam dalam air buangan dari separator pCl13ma yaitu,

Ca 0.38 ppm, Mg 0.04 ppm, Na 0.85 ppm dan Fe 6.76 ppm. Nilai COD, 130D, pli,

kesadahan telap dan kejernihan air buagan dari separator pertama Icbih I-;ceil daripada air pencalllpur roffillK Oif dan baku mutu lilllbah cair golongan I V Kadar abu dan kadar minyak air buangan dari separator per1ama Icbih bcsar daripada filiI''' 1m/a dan baku mutu limbah golongan IV. Kadar Ca, kadar Na air buangan clari separator per1ama lebih bcsar dari {Jill''' lI'u/er, kadar Mg Icbih kceil claripacla filiI''' lI'u/er dan kadar besi Icbih kecil daripada /'//1''' \l'uler dan baku mutulimbah cair golongan IV

Sifat tisiko killlia roffiliK oif tcrcmulsi adalah sebagai berikut, bilangan aS3m

bilangan peroksida mg °21100 g, fraksi tak tersabunkan 6.57 persen, kadar abu 238

ppm, dan kejemihan 11.95 persen. Bilangan lod bilangan penyabunan, bilangan

peroksida dan kejemihan rollillR oil teremulsi dalam air buangan dari separator

pertama lebih keeil daripada rollillR oil segar (pllre oi1) dan rollillR oil hasil daur ulang

(recovered oi1). Bilangan asam, kadar abu dan fraksi tak tersabunkan rollillR oil

teremulsi dalam air buangan dari separator pertama lebih besar daripada pllre oil tetapi

lebih keeil daripada recOI'ered oil. Kerusakan yang terjadi pada adalah oksidasi

(penurunan bilangan lod),polimerisasi (kenaikan fraksi tak tersabunkan dan penurunan

bilangan lod), pengotor (kcnaikan kadar abu dan penurunan kejernihan)

Pemanfaatan air buangan didasarkan pad a kajian proses pcnggunaan emulsi

(eampuran rollillg oil dan air (o/w)) dengan kandungan Fe maksimum yang

diperbo-lehkan 95.0 ppm. Air buangan yang digunakan sebagai pencampur akan mcngandung

Fe maksimum dalam emulsi 49.2 ppm dan kandungan Fe minimum dalam emulsi 5.43

ppm. Bila air buangan tcrsebut digunakan kembali sebagai pencampur rollillg oil dari

hasil kajian ekonomis maka terjadi penurunan biaya produksi dari Rp 173 709 432/

KARAKTERISASI AIR BUANGAN HASIL PROSES DAUR ULANG

ROLLING OIL

DAN KAJIAN PEMANFAATANNYA

SKRII'SI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI I'ERTANIAN

padaJURUSAN TEKNOLOGIINDUSTRII'ERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERT ANIAN BOGOR

Olch

1\1. FADILUL RIDIIA

F 28.0287

1996

FAKULTAS TEKNOLOGI PERTANIAN

INSTITLIT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN

BOG ORKARAKTERISASI AIR BUANGAN HASIL PROSES DAUR ULANG

ROLLING OIL

DAN KAJIAN PEMANFAATANNYA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

sarjNセBGa@ TEKNOLOGI PERTANIAN

pada jurusNセGB@ TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI pertセQ|ャiaZG|ゥ@

I"iSTITUT PERT Al"nAN BOGOR

・MセM

If. M. Zein Nasution, Ma Dosen Pembimbing I

Oleh

I\I. FADILULRlDHA F 28.0287

T anggal lulus : J anuari 1996

(...-;b

I

KAT A PENGANT AR

Puji dan syukur penulis ucapkan ke hadirat Allah SWT yang telah melimpahkan rahmat dan hidayahNya, sehingga penulisan laparan hasil penelitian ini dapat diselesaikan .

Pada kesempatan ini penulis mengucapkan terima kasih kepada pihak-pihak yang telah membantu penulis sebelum, selama dan sesudah penelitian terutama kepada :

I. Ir. M. Zein Nasutian, MAppSc dan Dr. Ir. Ani Suryani, DEA selaku dasen pembimbing akademik.

2. Ir. S. Ketaren, MS atas bantuan dan darongannya.

3. Drs. Chilwan Pandji. Apth, MSc. sebagai dasen penguji yang telah banyak mem-berikan masukan

4. Kepala Divisi dan Staff Pengembangan proses dan Bahan Baku, Direktorat Teknologi, PT Krakatau Steel at as bantuan yang diberikan.

5. Ibu Sri Mulyasih, Mas Sugihardi, dan Pak Yusuf atas bantuan dan kerjasamanya. 6. Dewi dan Serri sebagai rekan kerja penelitian /"Offillg IIi!. Hamdani, Chopin dan

teman-teman di Wisma Caroka yang telah banyak memberikan bantuan sel1a semua pihak yang telah membantu kelancaran penclitlan dan pernbuatan laporan

1111.

Penulis mengharapkan adanya masukan dari pCll1baca, sehingga laporan

penelitian ini menjadi lebih baik. SCllloga hasil pcnelitian ini bermanCaat bagi

pihak-pihak yang membutuhkan.

Bogor, J anuari 1996

DAFTAR lSI

KATA PENGANTAR .. .

DAFTAR lSI ... . 1\

DAFT AR T ABEL ... . IV

DAFT AR GAMBAR ... . V

DAFTAR LAMPIRAN .. . VI

I.PENDAHULUAN.

A. LATAR BELAKANG

B. TUJUAN ... . 2

II. TINJAUAN PUST AKA 3

A. PROSES PENIPISAN BAJA CANAl DINGIN (COLD ROLLING

MILL) . ... 3

B. AIR BUANGAN HASIL PROSES DAUR ULANG ROLLING OIL. 5

1. Sifat Fisik ... 6

2. Sifat Kimiawi 6

C. ROLLING OIL 7

1. Sistem Emulsi 8

2. Kerusakan Rolling Oil Terellluisi dalalll Air Buangan dari Separator

Pertallla.... 9

Ill. BAHAN DAN METODA 13

A. ALAT DAN BAHAN \3

1. Bahan Baku ... 13

2. Bahan Killlia 13

3. Peralatan ... . .... \3

B. METODOLOGI ... 14

I. Metoda Pengambilan Contoh 14 2. Ekstraksi Rolling Oil Tercmulsi dala1l1 Air Buangan dari Separator

Pcrtallla 14

3. Analisa 15

IV. HASIL DAN PEMBAHASAN .

A. PROSES PEMISAHAN MINY AK DAN AIR

B. AIR HASIL PEMISAHAN MELALUI PROSES PENGAPUNGAN ..

C AIR BUANGAN DARI SEPARATOR PERTAMA

D. SIFAT FISIKO KIMIA ROLLING OIL TEREMULSI DALAM AIR BUANGAN DAR I SEPARATOR PERTAMA

E. KAJIAN PEMANF AA T AN

I. Kajian Proses.

2. Kajian Ekonomis

V. KESIMPULAN DAN SARAN

A. KESIMPULAN

B. SARAN ....

DAFTAR PUSTAKA

LAMPI RAN ... .

'"

17

17

17

25

22

29

29

31

34

35

DAFT AR T ABEL

Halaman

Tabel I. Derajat kesadahan air berdasarkan kandungan kalsium karbona!

Tabel 2. Sifat fisiko kimia air hasil pemisahan proses pengapungan

Tabel 3. Karakteristik air buangan dari separator pertama

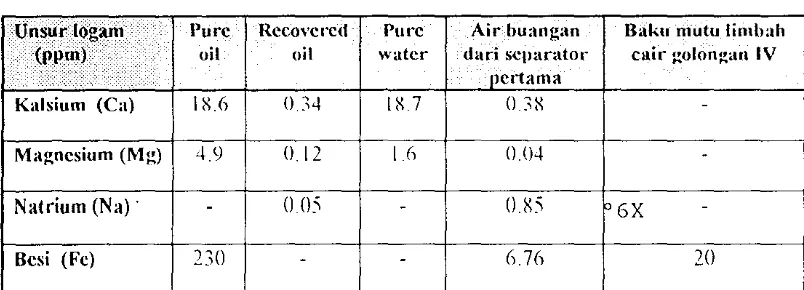

Tabel 4. Unsur logam air buangan dari separator pert am a

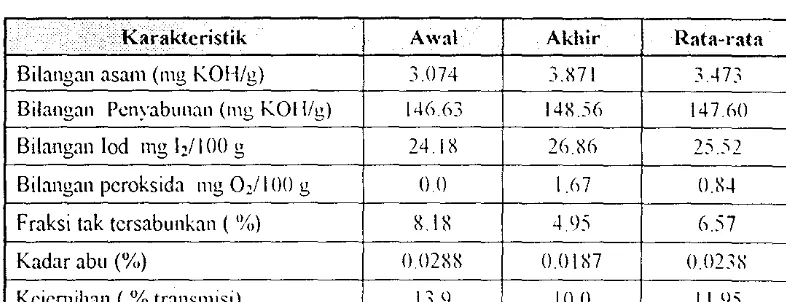

Tabel 5. Sifat fisiko kimia rolling oil teremulsi dalam air buangan dari separator pertama

Tabel 6. Sifat fisiko kimia pure oil, recovered oil, rolling oil teremulsi dalam 7

18

19

21

.... 22

.5esungguIUtga

seswfofi セエ。ョ@ ituaaa

セ@ セ@apabifa

R!Jmu

(tfarisesuatu 1l11IS(l1t), セエェセ@tkngan

SIOtf!!J!lfi-SIOtf!!J!lfi

(

1l11IS(l1t)yang

foin, danfimrya

(qxufa

'Tu!Uvunufo1i セ。@ (amu fxtfuu-ap (Q: S: セ@'JIgsyra/4

6-8)•

'T ufisan ini {;y persem!Jaft{.an

6uat AjNュ。ヲZLIZヲーセ@ 'Uta -'Uta

KARAKTERISASI AIR BUANGAN HASIL PROSES DAUR ULANG

ROLLING OILDAN IAIIAN PEMANFAATANNYA

Oleh

M. FADILUL RIDHA

F 28. 0287

1 9 9 5

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERT ANIAN BOGOR

M. Fadilul Ridha. F 28.0287. Karakterisasi Air Buangan Hasil Proses Daur Ulang

Rolling Oil dan Kajian Pemanfaatannya. Di bawah bimbingan Ir. M. Zein Nasution MAppSc dan Dr. Ir. Ani Suryani, DEA

RINGKASAN

Pertumbuhan industri disamping meningkatkan kesejahteraan masyarakat juga akan menimbulkan pencemaran terhadap lingkungan dengan limbah yang dihasilkannya. Pabrik Cold RoffillK Miff, PT Kraktau Steel merupakan industri hulu penghasil baja.

Pada proses penipisan (s/rippiIlK) lembaran baja digunakan pelumas (roffillK oil) dengan basic filbricoll/ dari minyak kelapa sawit. RoffillK oif yang telah dipakai didaur ulang untuk pemakaian pada proses bcrikutnya. T ujuan penelitian ini adalah mendapatkan informasi tentang karakterisasi air buangan hasil proses daur lliang

roffillK oil dan kajian pemanfaatannya sebagai peneampur roffillK oif untuk proses selanjutnya.

Hasil penelitian menunjllkkan karakteristik air buangan dari separator penama adalah sebagai berikut, nilai COD 320.76 ppm, nilai BOD 90.64 ppm, pH 5.92, kesadahan tetap 579.9 ppm, Kadar abu 2476 ppm, kadar min)'ak 606 pcrsen dan kejernihan 9.13 persen. Unsur logam dalam air buangan dari separator pCl13ma yaitu,

Ca 0.38 ppm, Mg 0.04 ppm, Na 0.85 ppm dan Fe 6.76 ppm. Nilai COD, 130D, pli,

kesadahan telap dan kejernihan air buagan dari separator pertama Icbih I-;ceil daripada air pencalllpur roffillK Oif dan baku mutu lilllbah cair golongan I V Kadar abu dan kadar minyak air buangan dari separator per1ama Icbih bcsar daripada filiI''' 1m/a dan baku mutu limbah golongan IV. Kadar Ca, kadar Na air buangan clari separator per1ama lebih bcsar dari {Jill''' lI'u/er, kadar Mg Icbih kceil claripacla filiI''' lI'u/er dan kadar besi Icbih kecil daripada /'//1''' \l'uler dan baku mutulimbah cair golongan IV

Sifat tisiko killlia roffiliK oif tcrcmulsi adalah sebagai berikut, bilangan aS3m

bilangan peroksida mg °21100 g, fraksi tak tersabunkan 6.57 persen, kadar abu 238

ppm, dan kejemihan 11.95 persen. Bilangan lod bilangan penyabunan, bilangan

peroksida dan kejemihan rollillR oil teremulsi dalam air buangan dari separator

pertama lebih keeil daripada rollillR oil segar (pllre oi1) dan rollillR oil hasil daur ulang

(recovered oi1). Bilangan asam, kadar abu dan fraksi tak tersabunkan rollillR oil

teremulsi dalam air buangan dari separator pertama lebih besar daripada pllre oil tetapi

lebih keeil daripada recOI'ered oil. Kerusakan yang terjadi pada adalah oksidasi

(penurunan bilangan lod),polimerisasi (kenaikan fraksi tak tersabunkan dan penurunan

bilangan lod), pengotor (kcnaikan kadar abu dan penurunan kejernihan)

Pemanfaatan air buangan didasarkan pad a kajian proses pcnggunaan emulsi

(eampuran rollillg oil dan air (o/w)) dengan kandungan Fe maksimum yang

diperbo-lehkan 95.0 ppm. Air buangan yang digunakan sebagai pencampur akan mcngandung

Fe maksimum dalam emulsi 49.2 ppm dan kandungan Fe minimum dalam emulsi 5.43

ppm. Bila air buangan tcrsebut digunakan kembali sebagai pencampur rollillg oil dari

hasil kajian ekonomis maka terjadi penurunan biaya produksi dari Rp 173 709 432/

KARAKTERISASI AIR BUANGAN HASIL PROSES DAUR ULANG

ROLLING OIL

DAN KAJIAN PEMANFAATANNYA

SKRII'SI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI I'ERTANIAN

padaJURUSAN TEKNOLOGIINDUSTRII'ERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERT ANIAN BOGOR

Olch

1\1. FADILUL RIDIIA

F 28.0287

1996

FAKULTAS TEKNOLOGI PERTANIAN

INSTITLIT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN

BOG ORKARAKTERISASI AIR BUANGAN HASIL PROSES DAUR ULANG

ROLLING OIL

DAN KAJIAN PEMANFAATANNYA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

sarjNセBGa@ TEKNOLOGI PERTANIAN

pada jurusNセGB@ TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI pertセQ|ャiaZG|ゥ@

I"iSTITUT PERT Al"nAN BOGOR

・MセM

If. M. Zein Nasution, Ma Dosen Pembimbing I

Oleh

I\I. FADILULRlDHA F 28.0287

T anggal lulus : J anuari 1996

(...-;b

I

KAT A PENGANT AR

Puji dan syukur penulis ucapkan ke hadirat Allah SWT yang telah melimpahkan rahmat dan hidayahNya, sehingga penulisan laparan hasil penelitian ini dapat diselesaikan .

Pada kesempatan ini penulis mengucapkan terima kasih kepada pihak-pihak yang telah membantu penulis sebelum, selama dan sesudah penelitian terutama kepada :

I. Ir. M. Zein Nasutian, MAppSc dan Dr. Ir. Ani Suryani, DEA selaku dasen pembimbing akademik.

2. Ir. S. Ketaren, MS atas bantuan dan darongannya.

3. Drs. Chilwan Pandji. Apth, MSc. sebagai dasen penguji yang telah banyak mem-berikan masukan

4. Kepala Divisi dan Staff Pengembangan proses dan Bahan Baku, Direktorat Teknologi, PT Krakatau Steel at as bantuan yang diberikan.

5. Ibu Sri Mulyasih, Mas Sugihardi, dan Pak Yusuf atas bantuan dan kerjasamanya. 6. Dewi dan Serri sebagai rekan kerja penelitian /"Offillg IIi!. Hamdani, Chopin dan

teman-teman di Wisma Caroka yang telah banyak memberikan bantuan sel1a semua pihak yang telah membantu kelancaran penclitlan dan pernbuatan laporan

1111.

Penulis mengharapkan adanya masukan dari pCll1baca, sehingga laporan

penelitian ini menjadi lebih baik. SCllloga hasil pcnelitian ini bermanCaat bagi

pihak-pihak yang membutuhkan.

Bogor, J anuari 1996

DAFTAR lSI

KATA PENGANTAR .. .

DAFTAR lSI ... . 1\

DAFT AR T ABEL ... . IV

DAFT AR GAMBAR ... . V

DAFTAR LAMPIRAN .. . VI

I.PENDAHULUAN.

A. LATAR BELAKANG

B. TUJUAN ... . 2

II. TINJAUAN PUST AKA 3

A. PROSES PENIPISAN BAJA CANAl DINGIN (COLD ROLLING

MILL) . ... 3

B. AIR BUANGAN HASIL PROSES DAUR ULANG ROLLING OIL. 5

1. Sifat Fisik ... 6

2. Sifat Kimiawi 6

C. ROLLING OIL 7

1. Sistem Emulsi 8

2. Kerusakan Rolling Oil Terellluisi dalalll Air Buangan dari Separator

Pertallla.... 9

Ill. BAHAN DAN METODA 13

A. ALAT DAN BAHAN \3

1. Bahan Baku ... 13

2. Bahan Killlia 13

3. Peralatan ... . .... \3

B. METODOLOGI ... 14

I. Metoda Pengambilan Contoh 14 2. Ekstraksi Rolling Oil Tercmulsi dala1l1 Air Buangan dari Separator

Pcrtallla 14

3. Analisa 15

IV. HASIL DAN PEMBAHASAN .

A. PROSES PEMISAHAN MINY AK DAN AIR

B. AIR HASIL PEMISAHAN MELALUI PROSES PENGAPUNGAN ..

C AIR BUANGAN DARI SEPARATOR PERTAMA

D. SIFAT FISIKO KIMIA ROLLING OIL TEREMULSI DALAM AIR BUANGAN DAR I SEPARATOR PERTAMA

E. KAJIAN PEMANF AA T AN

I. Kajian Proses.

2. Kajian Ekonomis

V. KESIMPULAN DAN SARAN

A. KESIMPULAN

B. SARAN ....

DAFTAR PUSTAKA

LAMPI RAN ... .

'"

17

17

17

25

22

29

29

31

34

35

DAFT AR T ABEL

Halaman

Tabel I. Derajat kesadahan air berdasarkan kandungan kalsium karbona!

Tabel 2. Sifat fisiko kimia air hasil pemisahan proses pengapungan

Tabel 3. Karakteristik air buangan dari separator pertama

Tabel 4. Unsur logam air buangan dari separator pert am a

Tabel 5. Sifat fisiko kimia rolling oil teremulsi dalam air buangan dari separator pertama

Tabel 6. Sifat fisiko kimia pure oil, recovered oil, rolling oil teremulsi dalam 7

18

19

21

.... 22

DAFTAR

GAM BAR

Halaman Gambar 1. Reaksi hidrolisis minyak 10

Gambar 2. Diagram alir proses ekstraksi rolling oil tcremulsi dalam air

buangan dari separator pertama 16 Gambar 3. Reaksi oksidasi yang terjadi pada air buangan

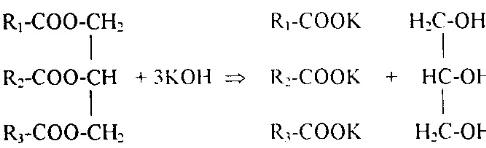

Gambar 4. Reaksi penyabunan

20

DAFTAR LAMPIRAN

Halalllan

Lampiran I. Standar pelllakaian rolling oil Fine Roll 48-C untuk proses

light gauge. .. . . . . . ... .... . 37

Lampiran 2. Prosedur Analisa 38

Lalllpiran 3. Karakteristik air buangan peri ode I 45

Lampiran 4. Karakteristik air buangan periode II . 46

Lampiran 5. Karakteristik air buangan peri ode III 47

Lalllpiran 6. Karakteristik air buangan rata-rata awal dan akhir 48

Lalllpiran 7. Karakteristik air buangan rata- rata dari keseluruhan pcriode 49

A linea ling

Back-up roll

Balch Annealillg Furnace

DAFTAR ISTILAH

Proses pemanasan lembaran baja pada suhu 560°C

sampat 570 °C untuk mengembalikan sifat mekanis setelah proses penipisan.

• Penggiling yang digunakan pada proses penipisan yang berfungsi untuk mengatur tekanan dan persen reduksi yang diberikan kepada lembaran baja dan tidak bersen-tuhan langsung dengan permukaan lembaran baja . • TlIngku pemanasan lembaran baja dengan proses tidak

kontinyu.

Basic lubricallt Bahan dasar pelumas.

Biologycal Ogygen Demalld Jumlah keblltuhan oksigen biologis untllk mengoksida-si bahan organik dalam contoh air.

Chemical Oxygell Demalld

Clean Water

Cold Rollillg Mill

IJirect Applicatioll Water

IJir(v Water

Flatlless

Floatillg

Hot Strip Mill

Jumlah kebutuhan oksigen kimiawi untuk mengoksida-si bahan organik dalam contoh air.

Air hasil proses penyaringan dcngan sanngan kertas

dan saringan magnetik.

• Proses penipisan lembaran baja dengan canai dingin Air yang digllnakan sebagai pencalllpur rolllllg IJII un-tuk Illclllbenun-tuk suatu sistcl11 cl11ulsi tidak stabil

Air hasil pcmisahan dari proses pcngapungan untuk Illcillisahan cillulsi mcnjadi duo fasa yaitu, I) fa sa Illinyak dan 2) fa sa air.

Dcrajat kerataan permukaan lelllbaran baja

Proses pemisahan air dan minyak sccara pcngapungan

dcngan prinsip pcrbedaan bcrat jcnis

';;.:-,';'

PIOSCS pcnipisan IClllbaran baja dengan canal pZャ^セG@ ,

",-NOセB@ -c

.,

,

Picklil1g

Pure Oil

Pure Waler

Roll Coolalll Plal1l

/Iollil1g Oil

R<!covered Oil Skimmillg Sludge

Slnj)

Slrippil1g

Tal1dem Cold Mill

Work roll

Proses pembersihan permukaan lembaran baja dari karat, kerak karbon denganmenggunakan asam Hel pekaL

/Iollillg oil yang belum digunakan sebagai pelumas dalam proses penipisan lembaran baja.

Air yang digunakan sebagai pencampur rollil1g oil

untuk membentuk suatu sistem emulsi tidak stabi!. Unit pembantu pada pabrik Cold /Iollillg Mill yang berfungsi untuk menyediaka air pendingin dan pelumas serta mendaur ulang pelumas bekas.

Suatu jenis minyak pelumas yang digunakan khusus lIntuk proses penipisan lembaran baja.

Rollillg Oil bekas hasilproses daur 1Iiang Proses pemisahan antara minyak dengan air.

Lumpur yang dihasilkan oleh separator penama yang terdiri dari minyak, air dan kotoran lainnya.

Lembaran baja tipis

Proses penipisan lembaran baja

Unit proses yang terdapat pada pabrik Cold Rolling Mill yang berfungsi menipiskan lembaran baja.

Pcnggiling yang bcrsentuhan iangStll1g dcngan

I.

PENDAHULUAN

A. LATAR BELAKANG

Peningkatan pembangunan di sektor industri diharapkan akan mampu meningkatkan kesejahteraan masyarakat. Disamping tujuan utama di atas, dengan munculnya industri, juga menimbulkan efek samping berupa limbah industri. Limbah tersebut dapat berupa limbah padat, limbah cair, dan limbah gas. Jumlah limbah cair yang berasal dari industri sangat bervariasi tergantung dari jenis dan besar kecilnya industri terse but.

Penggunaan proses canai dingin pada PT Krakatau Steel untuk mem-produksi lembaran baja tipis didasari karena keterbatasan unit pabrik canai panas untuk menghasilkan lembaran baja tipis dengan sifat mekanik yang lebih baik. Penipisan dilakukan dengan cara melewatkan lembaran baja pada lima deret mesin penggiling (roller).

Pabrik penipisan baja canai dingin membutuhkan air sebagai pendingin

(coo/all f) maupun sebagai pencampl1r roll/llg oil untl1k pelumasan. Nollillg ()(I

yang (dah digunakan sebagai peillmas dala1l1 bentllk emulsi minyak dalam air

(o/w) pada prinsipnya 1l1asih dapat di1l1anfaatkan dengan proses dallr lliang. Pada

lahap daur ulang air dan 1l1inyak dipisahkan dengan proses pcngapllngan

(/loafing), skimming, dan separasi Air buangan hasil separasi dibuang begitu saja

ke selokan dan tidak digllnakan lagi

2

B. TUJUAN

Tujuan penelitian ini adalah untuk mendapatkan informasi tentang

karakteristik air buangan hasil proses daur ulang rollillg oil dan kajian

II. TINJAUAN PUSTAKA

A. PROSES PENIPISAN BAJA CANAl DINGIN (COLD ROLLING MIH)

Proses penipisan lembaran baja (strip) dengan proses canai dingin dilakukan karena keterbatasan unit pabrik canai panas (Hot Strip Alill) untuk menghasilkan lembaran baja Icbih tipis dengan sifat mekanik yang lebih baik. Penipisan dilakukan dengan cara menekan lembaran baja pada lima deret penggiling Selama proses penipisan terjadi kenaikan suhu akibat tekanan hack-lip roll dan work roll

Untuk mengatasi hal tersebut digunakan air sebagai pendingin dan rollillR OIl

sebagai pelumas

Rolling oil adalah peilimas yang digunakan khusus pada proses pcmplsan

(stripping) Icmbaran baja. Pelumas untuk pcnipisan dengan ketebalan 0.18 sampai 0.6 milimeter berasal dari minyak nabati. Minyak sawit sebagai hosic IlIhricwl/

dalam pelumas dimoditikasi dengan penambahan senyawa kimia tertentu (aditiO untuk meningkatkan kinerjanya.

Menurut Matsunaga (1980), fungsi pelumas dalam proses penipisan adalah sebagai berikut :

I. Mengontrol gesekan antara permllkaan Icmbaran baja dengan I\'ork roll.

2. Memperbaiki kcrataan (flutness) Icmbaran baja yang dihasilkan

3. Mengurangi encrgi thermal yang ditimblilkan akibat beban work roll dan had--lip roll dan gesekan antara lembaran baja dan roll.

4. Melindungi Icmbaran baja dari karat setelah proses pcnipisan.

Rolling oil yang digunakan L1lltuk menghasilkall iembaran baja bcnl1utu tinggi

harus memiliki siCat-siCat scbagai berikllt : I. Kestabilan thermal

4

2. Kestabilan kimiawi

Kestabilan kimiawi adalah kemampuan rolllllK 011 untuk tetap menjaga ikatan senyawa-senyawanya dari pengaruh pengerolan sehingga rolllnK 011 tctap berfungsi optimal

3. Sifat mudah tcrbakar

Sifat mudah terbakar berhubungan dengan sifat volatilitas rolllllK oil, sehingga pada saat pemanasan (allneallng) di Hatch Allllealillg Fllrnace tidak terjadi reaksi pembakaran rolllllg oil yang menyebabkan timbulnya kerak karbon pada permukaan lembaran baja.

4. Polaritas

Polaritas adalah kcmampuan rollillg oil untuk memberikan pelapisan secara homogen.

5. Kekuatan fi 1m

Kekuatan film adalah kemampuan rollillg oil untuk melapisi permukaan lembaran baja dengan penyebaran merata.

6. Plate Ollt

Plate out adalail kemampuan dari rolllllg oil yang bcrhubungan dengan kekua-tan film dan kemampuan rollillg oil untllk menYllsllp ke dalam pori-pori permukaan lembaran baja

7. Kestabilan oksidasi

Kestabilan oksidasi adalah kemampuan mllillg oil untuk mencegah tcrjadinya reaksi oksidasi.

Menllfllt Booser (1983), fungsi utama rollillg oil adalah llntllk mengontrol gcsekan dan melindllngi lembaran baja (.Itrip) dan roll dari goresan dan kerusakan lainnya. Untllk mendapatkan cfek mcndinginkan dan meilimas sekaligus. maka

5

Rolling oil yang digunakan dalam proses pemplsan lembaran baja dalam

bent uk suatu sistem emulsi, yakni dispersi koloidal yang terdiri dari dua atau lebih

cairan yang tidak saling melarutkan. Menurut Nawar (1980), bahwa fasa yang

terlibat dalam suatu sistem emulsi adalah fasa l11inyak atau lel11ak dan air. Apabila

l11inyak atau lemak digunakan sebagai fa sa terdispersi, maka emulsi akan bertipe

minyak di dalam air (o/w).

Sifat emulsi ditentukan oleh sistem gaya yang terbentuk oleh komposisi jenis

bahan yang l11embentuk emulsi dan interaksi antara bahan-bahan tersebut. Ada

beberapa faktor yang mempengaruhi kestabilan emulsi diantaranya I) teoanoan o 0

permukaan antara kedua fasa, 2) sifat dari zat yang teradsorpsi pada lapisan

inter-fasial, 3) besarnya muatan listrik pad a partikel, 4) ukuran paI1ikel, 5)volume fasa

terdispersi <ian pendispersi dan 6)viskositas dari fa sa pendispersi (Nawar, 1980).

B. AIR BVANGAN BASIL PROSES OAVR ULANG ROHING OIL

Penggunaan air pada industri bertujuan untuk : I) pendingin, 2) sumber air

hoiler, dan 3) proses produksi. Sekitar 70 persen dari keseluruhan industri

menggunakan air sebagai pendingin yang berpotensi menghasilkan air buangan

dalam jumlah besar (Clark et aI., 1977) ..

Limbah industri sang at bervariasi baik kualitas maupun kllalltitasllya.

Karena sedikitnya air yang terpakai dalam proses produksi, maka sebagian besar

dikembalikan sebagai air bllangan Air buangan ini mcngandung sellyawa logam,

bahan kimia, bahan organik, kontaminan biologis dan bahan radio aktif (Clark ct

aI., 1977)

Untuk mengctahui sccara detil Illcngenai kandungan yang ada daiaill all'

buangan juga sifat-sifatnya dapat dilakllkall allalisa I) sifat tisik, 2) sifat kimiawi,

6

1. Sifat Fisik

Sifa! fisik yang perlu diamati untuk menentukan mutu air adalah Kadar abu dan kekeruhan. Menurut Mahida (1993), kekeruhan adalah ukuran yang menggunakan efek cahaya sebagai dasar untuk mengukur keadaan air yang disebabkan adanya bend a tercampur atau benda koloid dalam air. Sedangkan kadar abu adalah kandungan senyawa anorganik yang ada dalam bahan tersebut.

2, Sifa! Kimiawi

Parameter yang digunakan untuk menentukan kualitas air buangan secara kimiawi adalah Hio!oKYca! HスセIGk・ャャ@ demalld(HOD).Chemica!()xYKell/)ell1(llId (COD), kesadahan, pH dan kandungan unsur logam (SugihaI1o. 1987)

BOD adalah jumlah oksigen dalam ppm (mgll) yang diperlukan untuk menguraikan benda organik oleh bakteri. Sehingga Iimbah tersebut menjadi jernih kembali (Sugiharto, 1987).

COD adalah jumlah oksigen dalam ppm (mgll) yang dibutuhkan dalam kondisi khusus untuk menguraikan benda organik secara kimiawi (Sugiharto,

1987).

Menurut Tchobanoglaus dan Burton (1991). nilai COD secara umum

lebih tinggi daripada BOD karena lebih banyak scnyaw3 secara kimiawi yang

dapat dioksidasi clari pacla oksiclasi sccara biologis.

7

Air yang mempunyai kesadahan terlalu tinggi sangat merugikan karena dapat menimbulkan karat pad a alat-alat yang terbuat dari besi, menyebabkan sabun kurang berbusa sehingga konsumsi sabun lebih besar , dan dapat menimbulkan endapan at au kerak-kerak di dalam wadah-wadah pengolahan (Fardiaz, 1992).

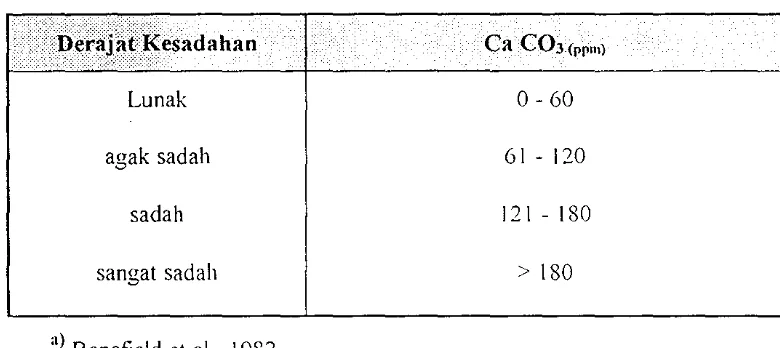

Berdasarkan tingkat kesadahan, air dapat dibedakan atas beberapa golongan yaitu air lunak, air agak sadah, air sadah dan air sangat sadah. Dengan dasar kandungan CaC03 kesadahan air dapat digolongkan seperti pada tabel I.

Tabel I. Derajat kesadahan air berdasarkan kalsiull1 karbonat "i

Lunak

agak sadah

sadah

sangat sadah

a) Benefield et ai, 1982

. Ca C03 (pP"')

0-60

61 - 120

121 - 180

> 180

Simbol pH adalah scbuah singkatan untuk logaritma Ilcgatif dari

konsentrasi ion hidrogen. Nilai pH rendah mcnllnjllkkan kondisi a5am, nilai pH tinggi menunjukkan kondisi basa, sedangkan larutan dengan pH 7 adalah netral Nilai pH dapat diukur dcngan mcnggunakan pH mcter dan kcnas pll (Tchobanoglaus dan Burton, 1991),

C. ROUfNG Oft

Untuk mcndapatkan fungsi pclumasan yang baik maka antara rollillg oil

[image:31.607.122.512.317.491.2]8

unit Talldem Cold Mill. Campuran antara rolling oil dan air membentuk suatu sistem emu lsi tidak stabi!.

1. Sistem Emulsi

Emulsi merupakan dispersi koloidal yang terdiri dari dua atau lebih cairan yang tidak saling melarutkan. Menurut Nawar (1980), kestabilan suatu sistem emu lsi dapat dipengaruhi oleh beberapa faktor, yaitu :

1. Tegangan interfasial

Hampir semua senyawa pengemulsi merupakan komponen hidrotilik dan lipofilik ( mengandung grup hidrofil dan lipofil) Penambahan emulsifier akan berpengaruh terhadap tegangan interfasial dan kestabilan emulsi. 2. Muatan listrik pada interfasial

Bila suatu cairan terdispersi pad a cairan lainnya, maka partikel terdispersi menunjukkan adanya muatan. Terjadinya muatan dapat berasal dari,

I) ionisasi molekul, 2) adsorpsi ion oleh partikel dari lingkungan. dan 3) kontak partikel dengan lingkungannya.

3. Stabilisasi dengan padatan halus

Partikel padatan yang berukuran sangat keeil dibandingkan clengan butiran minyak yang terdispcrsi dapat mcnstabilkan emu lsi dengan membcntuk lapisan yang teradsorpsi seeara tisik dengan mengelilingi minyak. Fasa yang mcmpunyal kemampuan mcmbasahkan ccnclcrung mcnjadi lilsa kontinyu

4. Stabilitas olch makromolckul

Scnyawa berbobot molekul bcsar. tcnnasuk bebcrapa gum clan protein ll1ampu mell1bentuk lapisan lilm yang tipis Illcngelilingi butiran clalalll sistem emulsi Hampir semU3 scnyaw3 ll1akrOllloleku! yang berCungsi

9

5. Stabilitas oleh kristal cairan

Interaksi lemah antara bahan pengemulsi, minyak dan air menghasilkan terbentuknya kristal cairan multilayer mengelilingi butiran. Lapisan antara ini menyebabkan turunnya gay a tarik menarik van der walls dan mening-katkan stabilitas emulsi.

2. Kerusakan Rolling oil Termllisi dalam Air BlIangan Separator Pertam:l

Rollillg oil yang telah digunakan sebagai pelumas pada proses penipisan lembaran baja akan didaur ulang pada unit Roll Coolalll Plalll. Penggunaan

rollillg oil pada suhu tinggi 80-120 DC akan 1l1engalami kerusakan baik secara fisik maupun secara kimiawi. Mcnurut Jacobs (1958), penyebab kerusakan pada struktur minyak terutama disebabkan oleh hidrolisis, oksidasi dan polimerisasi.

Kerusakan tcrsebut 1l1enyebabkan warna menjadi gelap, terbentuknya poli1l1er dan perubahan sitat tisiko kimia minyak lainnya. Jenis kerusakan yang dialami oleh rolfillg oil tcrsebut adalah

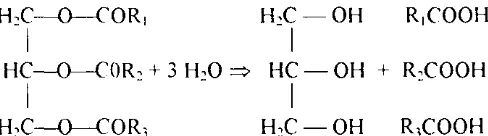

1. Hid"olisis

Hidrolisis minyak dan lemak menghasilkan asam-asam lemak bebas. Hidrolisis disebabkan adanya air dalam lemak atau minyak at au karena kegiatan enzim ([3uckle ct ai, 1987)

Reaksi hidrolisis teriadi sceara bcrtahap, yaitll dimulai dari pcngllraian trigliserida mcnjadi digliserida dan asam Icmak bcbas. kemudian

digli-serida terurai lagi lllcnjadi Illonogliscrida dan akhirnya Illollogliscrida

terllrai menjadi gliserol dan asam lemak bebas (Swern, 1979) Reaksi hidrolisis terjadi sccara Fel'as/hle atall dapat balik

10

[image:34.603.197.441.88.156.2]H,C-OH

Gambar I. Rcaksi hidrolisis minyak (Kctarcn. 1996)

Menurut Jacobs (1958), tingkat kerusakan karena hidrolisis dalam minyak darat ditentukan dengan mengukur asam lemak bebas

(h-ee Fall)' Acid) yang terdarat di dalam minyak yang ditentukan sebagai bilangan asam. Prinsipnya ialah dengan mereaksikan asam lemak bebas dcngan basa lemah.

2.0ksidasi

Oksidasi pada minyak dan lemak dapat terjadi bila ada kontak dengan oksigen. Menurllt Ketaren (1986), faktor yang dapat memper-cepat terjadinya oksidasi dapat dibagi menjadi empat kelas, yaitu I) radiasi, misalnya oleh panas dan cahaya, 2) bahan pengoksidasi

(ox)'dizillg agent) misalnya peroksida, perasid, ozon, asam nitrat dan beberapa senyawa nitro, 3) katalis metal khususnya garam dari beberapa macam logalll berat dan 4) sistem oksidasi, misalnya adanya katalis

organik yang labil terhadap panas.

I I

maksimum dari oksidasi. Kemungkinan aktititas logam-Iogam berat ialah menghasilkan ion hidroksil dan radikal bebas.

Menurut Lundberg (1962), proses oksidasi terjadi karena adanya penambahan molekul oksigen pada ikatan rangkap dari trigilserida yang tidak jenuh sehingga terbentuk peroksida yang labi\' Peroksida ini akan berisomerisasi dengan air membentuk rantai yang lebih kompleks, terutama aldehid, keton, dan asam lemak yang berat molekulnya rendah. Ditambahkan Bailey (1950), jika dua atau lebih ikatan rangkap terdapat di dalam asam lemak, maka ikatan-ikatan rangkap ini akan saling mengaktitkan dalam proses oksidasi. Pengaruh ini akan lebih nyata pad a asam lemak tidak jenuh yang terkonjugasi.

Menurut Bailey (1950), pada tahap pertama proses oksidasi akan terbentuk peroksida yang merupakan senyawa kimia yang tidak stabi\. Senyawa peroksida yang terbentuk akibat oksidasi akan terurai menjadi gugus karboksil, asam hidroksi dan polimer asam-asam lemak yang teroksidasi scbagian.

Asam lemak jenuh juga dapat teroksidasi olch oksigcn bila suhu lebih dari 100°C atau pad a suhu kamar bila tcrdapat cahaya dan zat untuk fotosintesis sepeni klorofil atau

mengelliarkan enzim peroksidase (Bailey, 1950)

mi k roorganisl1lc yan(J

. 0

Pemanasan dcngan adanya oksigen pada 5uhll tinggi (I/1<!rll1({/

oxidalion) akan I1lcngakibatkan pCllurunan tingkat kejcl1uhan minyak

sehigga akan Il1cngakibatkan pcnurllnan bilangan lod ll1inyak. Scbaliknya akan tcrjadi pcningkatan jUll1lah a53111 konjugasi s3mpai kondisi ll1aksilllllll1 dan akan Illcnurun kClllbali (Johson dan KUlllcrrow,

\2

3. Polimerisasi

III. BAHAN DAN METODA

A. ALA T DAN BAHAN

1. Bahan Baku

Bahan baku utama yang digunakan dalam penelitian ini adalah air buangan hasil proses daur ulang rollillX oil pada IIl1i! Roll Coolall! Plall! pabrik Coid Rolling Mill, PT. Krakatau Steel.

2. Bahan Kimia

Bahan kimia yang digunakan untuk mengekstraksi rollillX oil teremulsi dalam air buangan dari separator adalah heksan teknis. Sedangkan bahan kimia yang digunakan untuk analisa adalah mangan sulfat, alkali iodida azida, kalium dikromat, asam sui fat, ferri amonium sui fat, natrium karbonat, asam klorida, kalium hidroksida, alkohol netral, natrium hidroksida, asam asetat glasial, natrium tiosulfat, indikator fenoltialein, indikator metil orange, indikator terroin, dan larutan kanji.

3. Pcralatan

14

B. METODOLOGI

I. Metoda Pengambilan Contoh

Contoh yang digunakan dalam penelitian ini diambil pada tiga periode proses canai dingin dengan jenis rollillR oil Nihon FR 48·C. Sampel diambil pada awal dan akhir proses secara acak dengan dua kali ulangan. ladwal pengambilan adalah sebagai berikut :

II

III

22 - 5 - 1995

5 -6-1995 22 - 6 - 1995

lenis contoh yang diambil adalah :

I. (Pllre oil)

2. (Direci Aplicalioll Water (I'llre 11'(/1I!1))

3. (Dirly 1I'al(1)

4. (Firsl separalor wale!)

5. «('/eall wal(1)

6. (Recovered oil)

29- 5 - 1995 12 - 6 - 1995

'27 -6 - 1995

Khusus untuk contoh jJure oil dan pure 1I'((ler pcngambilan hanya

dilakukan sekali dengan asumsi karakteristiknya sama lIntllk scmU3 pcriode

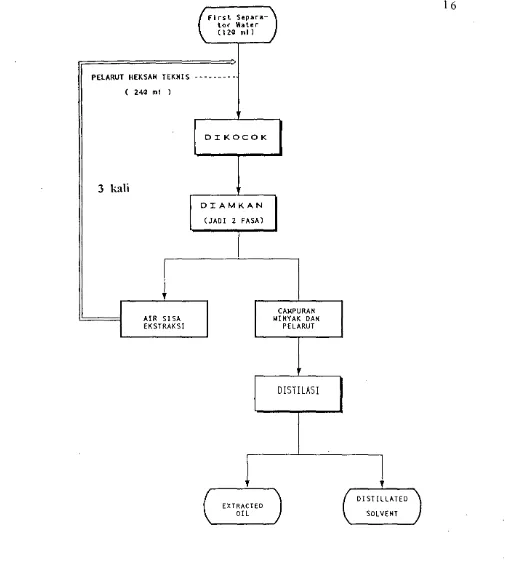

2. Ekstraksi Rolling Oil TCI'cmulsi dalam Ai,' Huangan dad Scpan.tol·

Pertama

120 011 contoh di01aslIkkan kc dalam corong pClllisah kCllludian dicalllplIr dcngan pelarut organik hcksan tcknis 240 ml. Kemlldian campllran clikocok untuk mengekstraksi ll1inyak dari air Setelah itu didiamkan schinooa terpisah

"'"

15

dipisahkan dari campuran minyak dan pelarut. Proses ini dilakukan sebanyak tiga kali.

Campuran minyak dan pelarut kemudian didistilasi dengan menggunakan soxhlet dan pendingin balik, sehingga terpisah antara pelarut dan minyak. Minyak yang tersisa dalam labu lcmak kemudian dipipet dan dimasukkan ke dalam boto!. Untuk lebih jelasnya prosedur ekstraksi rollillg oil teremulsi dalam air buangan dari separator pertama dapat dilihat pada gambar 2.

3. Analisa

Untuk mengetahui karakteristik air buangan dari separator pertama maka dilakukan analisa mcliputi •

I. Biologycal Oxygen Demanad (BOD) 2. Chemical Ogygcn Demand (COD) 3. pH

4. Kadar abu 5. Kesadahan 6. Kadar minyak

7. Kejernihan (persen transmisi)

Sedangkan untllk mcngetahlli sifat tisiko kimia rollillg oil tercmllisi dalam air buangan dari separator pertama maka dilakllkan analisa •

1. Bilangan asam

2. Bilangan penyabunan

3. Bilangan lod

4. Bilangan pcroksida 5. Fraksi tak tersabllnkan

6. Kadar abu

PElARUT HEKSAH TEKHIS

( 240 ml )

3 kali

,

AIR 51 SA

EKSTRAKSI

(

First 5epara- )

tor Water (120 ml)

DIKOCOK

DIAMKAN

(JADI 2 FASA)

EXTRACTED OIL

CAMPURAH IUHYAK DAN

PELARUT

DISTILASI

)

Gambar 2. Diagram alir ekstraksi rollillg oil teremulsi dari separator pcrtama

I 6

(

DI5TILLATED SOLVENT ) [image:40.607.51.557.56.634.2]IV. BASIL DAN PEMBABASAN

A. PROSES PEMISAHAN MINY AK DAN AIR

Rollillg oif yang telah digunakan pada proses penipisan pad a prinsipnya masih dapat digunakan jika didaur ulang terlebih dahulu. Proses pemisahan minyak dan air dilakukan pad a unit pembantu Noff ('oofalll Pfalll.

Tahapan yang dilakukan untuk memisahkan minyak dan air (daur ulang roff-illg oit) adalah sebagai berikut .

1. Pemisahan minyak dan air

Emulsi minyak di dalam air (o!w) dari tanki transfer pada unit Talldem ('ofd Mif!

dipisahkan seeara fisik dengan prinsip perbedaan densitas antara minyak dan air. Minyak dengan densitas lebih kecil akan mengapung pada permukaan air.

2. Separasi tiga fasa

Roffillg oif yang masih mengandung air sekitar 30 - 40 persen dipisahkan mcn-jadi 3 fasa, yaitu I) fasa minyak, 2) fasa air, dan 3) fasa kotoran Hウヲャャャセセ・I@ Air dan lumpur adalah bagian yang tidak diolah lebih lanjut

3. Separasi dua fasa

Noflillg oif dari separasi tiga fasa masih mengandung air sekitar tiga saillpai 10 persen. Penurunan Kadar air dilakukan pada separator 2 fasa, yaitu I) fasa minyak dan 2) fasa air

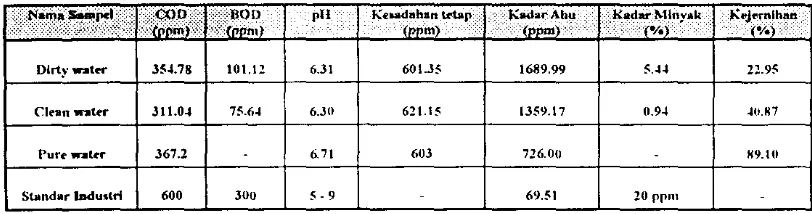

B. AIR HASIL PEMISAIIAN MELALlJl PROSES PENGAPlJNGAN

18

Tabel

2. Sifat fisiko kimia air hasil pemisahan proses pengapungan.セ@

"CQO{"iBZ[セセセZスᄋ@:L pll .• .. (ppm)

-'."

iiGセ[G[[B[[ᄋt@....

イセセ、L[NセセiセyGォ@ .. I ·w.i"Dlrty,..,.ter 354.78 101.12 6.31 601.35- 1689.99 5.4" 22.95 Clean . . tn 311.04 75.64 6.l0 621.15 1359.17 0.94 .UUI7

PurC'W":IIlc'r 367.2 (i 71 6UJ 726.00 1/9.10

Standllr IndU$tri 60. JUu 5 - 9 69.51 20 pplll

Dari tabel 2 terlihat sifat kimiawi air hasil pemisahan proses pengapungan, yaitu COD (Chemical ()XJ'K"II lJ"mGlld) sebesar 3114 ppm lebih baik dari pllr" waleI' sebesar 367.2 ppm. Nilai pH meningkat dari 6.03 menjadi 6.39 karena sebagian asam klorida yang digunakan pada proses ーゥ」ォャゥャャセ@ larut dalam emulsi setelah proses penipisan. Nilai pH ini akan berpengaruh terhadap pembentukan karat pada permukaan lembaran baja.

Kejernihan air yang diukur dengan spectronic 20 dengan standar air suling (100 persen transmisi) menurun dari 89.1 persen transmisi (pllr" lI'iller) menjadi 40.87 persen transmisi (cleall Imler) Penurunan kejernihan disebabkan adanya padatan terlarut dan tersuspensi pada cleall lI'aler. Hal ini ditunjang dengan data kenaikan kadar abu dari 726 ppm menjadi 1255 ppm dan adanya minyak teremulsi sebesar 1.5 persen.

Kesadahan tetap cleall lI·aler (621 ppm) lebih besar daripada p"re lI'aler (603

ppm). Kesadahan berasal dari terbentuknya senyawa magnesium dan tcmbaga dengan sulfat dan karbonat I3crdasarkan kandungan karbonat air ini tcrl1lasuk da-lam kelas sangat sadah.

C. AIR BUANGAN DARI SLI'ARATOR I'ERTAMA

[image:42.605.89.495.108.215.2]19

tabel 3 yang berasal dari rata-rata tiga periode pengambilan (awal dan akhir) dan di-bandingkan dengan air pencampur untuk rollill!, oil.

Tabel 3. Karakteristik air buangan dari separator pertama

Air buangan Baku mutu Karakteristik dari separator Pure water lim bah cair pertama golongan IV"

BOD (ppm) 90.64

-

300COD (ppm) 320.76 367.2 600

pH 5.92 6.71 5 - 9

Kesadahan (ppm) 579.9 630.0

-Kadar Abu (ppm) 2475.84 726.0 69.51 Kadar Minyak (%) 6.06 0 20 (ppm) Kejernihan (% T) 9.13 89.1

-.

'.Kebutuhan oksigcn kimia (COf)) adalah jumlah oksigen yang dibutuhkan untuk mengoksidasi bahan organik dalam contoh air. Nilai COf) ini dapat dijadi-kan ukuran tingkat pencclllaran oleh bahan organik yang secara alami dapat teroksidasi oleh proses Illikrobiologis Nilai ('Of) untuk air buangan dari separa-tor pert am a sebesar 320.76 ppm Icbih rendah dari baku mutu limbah cair golongan IV, yaitu 600 ppm dan berarti masih layak digunakan untuk industri Dibanding-kan dengan (,Of) air mumi (3671 ppm) nilai COf) air buangan dari separator pellama tersebut lebih rcndah I'enurunan nilai COf) clisebabkan scbagian bahan organik telah teroksidasi sciama proses penipisan dan proses daur ulang.

[image:43.608.95.497.126.351.2]20

1. Oksidasi bahan organik

(CH20)n + nO, => nCO, + nH,O + kalor

2. Sintesa sel

(CH20) + NH, + 0, => komponen sel + CO, + H20 + kalor

3. Oksidasi sel

Komponen sel + O2 => CO, + H,O + NH, + kalor

Gambar 3. Reaksi oksidasi yang terjadi pada air buangan (Fardiaz, 1992)

Nilai ROO air buangan dari separator pel1ama 90.64 ppm jauh lebih rendah dari baku mutu limbah cair golongan IV, yaitu sebesar 300 ppm. Sehingga air buangan dari separator pcrtama ini masih layak digunakan tanpa harus diberi per-lakuan terlebih dahulu. Dibandingkan dengan pH baku mutu limbah cair golongan IV yaitu 5 - 9, air ini masih layak untuk digunakan. Nilai pH air buangan dari separator pertama lebih rcndah daripllrc \i'all!!' (6.71). Penurunan pH air ini disc-babkan karena adanya scnyawa-scnyawa organik dalam minyak yang mcmbcntuk scnyawa bersifat asam. Minyak yang teremulsi dalam minyak mcngalami hidrolisis dan membentuk asam Icmak bebas yang bersifat asam

Kesadahan tctap adalah kcsadahan yang disebabkan oleh garam klorida dan sulfa! dari kalsium maupun magnesium. Nilai kesadahan air buangan dari separator pel1ama 579.9 ppm Icbih rendah dari I'"re \l'aler (603 ppm) f3erdasar-kan f3erdasar-kandungan kalsium karbona! air buangan dari separator pertama tennasuk kelas sanga! sadah. Tingginya tingkat kesadahan air mcngakibatkan tcrbentuknya kerak pada permukaan Icmbaran baja jib Icmbaran baja tcrsebut tidak mcngalami proses pembcrsihan secara clcktrolitik pada unit Ueclmill/c ne({l/illg !.il/e.

Tingkat kejerllihan adalah jUllllah pcrscn transmisi cahaya yang dilcwatkan

pada contoh air I'cngukuran kejcrnihan air dilakllkan dengan alat spcctronic 20

pada panjang gclombang 520 nanometer. Air bllangan clari separator pcrtama

21

kejernihan 100 per sen transmisi. Persen transmisi air bllangan dari separartor pertarna 9.13 persen sedangkan I'llre lI'aler 89.1 persen. Penurunan persen transrnisi disebabkan karen a dalam air teremllisi rninyak sebesar 6.06 persen dan bahan anorganik sebesar 2476 ppm.

Kadar abll rnerupakan sisa bahan organik yang tertinggal setelah bahan or-ganiknya terbakar habis pada sllhll 550-600 °C dalam tllngku. Kadar abu ini menunjukkan kandungan mineral yang ada dalam air. Kadar abu air bllangan dari separator pertama 2476 ppm lebih besar dari kadar ablll'lIre water 726 ppm. Ke-naikan kadar abll disebabkan llnsur logam yang tertinggal dalam air setelah proses penipisan dan senyawa aditif yang ditambahkan ke dalam rollillg oil mauplln

re-covered oil setelah proses daur lliang.

Air bllangan dari separator pertama ini masih mengandllng minyak sebesar

6.06 persen. Minyak at all rollillg oil teremllisi dalam bentuk emllisi minyak dalam

air (o/w). Air sebagai fasa pendispersi dan minyak sebagai fasa terdispersi Minyak yang teremllisi dalam air bllangan dari separator pertal1la pada prinsipnya masih dapat digllnakan kcmbali llntuk pelllmas untuk proses penipisan dengan ter!ebih dahulu dital1lbah rollillg oil lain (I'llre oil atall recO\'ered oil) sehingga mencapai konsentrasi yang diinginkan (10-19 pcrsen).

Unsllr 10gal1l yang terdapat dalam air akan berpcngaruh pada kincrja pe-lumas. UnSllr 10gal1l tcrscbut dapat dilihat pada tabel 4.

Tabel 4. Un sur logam pada air buangan separator, pllre 1I'(fler, oti,

reL'{J\'l.!red oil baku Illutu cair golongan IV.

1.1 ョウセイャ\ゥァ[オョ@

•.•. '.' .. •

Pure Recovered PUI'C Air buangan Baku nlutu limhah .. ··.·(rll"'l ' .. oil oil water dud separatol" cair セッャッョァ。ョ@ IV" ...

--

Ilcl1;:lmaKalsium (Ca) IX.6 (U4 IX7 () _::; X

-Magnesium (Mg) 4.0 0.12 16 0.04

-Natrium (Na) . -

o

O:i - O.X:i 6X [image:45.608.102.504.560.705.2]22

Dan tabel 4 terlihat bahwa air buangan dari separator pert am a mengandung

unsur logam kalsium. magnesium. natrium dan besi. Kadar kalsium dalam air

buangan dari separator pertama lebih kecil daripada pllre oil. tetapi lebih besar

daripada pllre water. Hal ini menunjukkan sebagian besar unsur kalsium dalam

pllre oil ikut ke dalam air buangan dari separator pertama setelah proses daur

ulang.

Kadar magnesium dalam air buangan dari separator pertama lebih kecil

daripada pure oil dan pllre lI'ater. Sebagian besar magnesium terjerat dalam

re-covered oil karena kadar magnesium reco\'(!red oillebih besar daripada pllre oil,

Kadar natrium dalam air buangan dari separator pertama lebih besar

dari-pada pure waler. Sedangkan kadar besi dalam air buangan dari separator pcrtama

lebih kecil daripada recOl'ered oil. Hal ini menunjukkan unsur natrium dan besi

berasal dari proses pengikisan lembaran baja proses penipisan karen a kedua unsur

tersebut tidak ditemukan dalam pllre OIl.

D. SIFAT FISIKO KIMIA ROlJIN(; OIL TEREMlJLSI OALAM AIR

BUANGAN DARt SEPARATOR PERTAMA

Untuk mengetahui karakteristik rollillg oil teremulsi dalam air buangan dari

separator pertama maka dilakukan analisis terhadap sifat tisiko kimianya Hasil

analisis sifat tisiko kimianya dapat dilihat pada tabel 5

Tabel 5. Sitat fisiko rollillg OIl tcrcmulsi dalam air buangan dari Separator pcrtama

'. セlk。イ。ォエ」イゥウエゥォ@ Awal Akhir Rata-I'ata

Bitangall asam (mg KOH/g) 3074 3.X71 3.-03

Bilangan pセョケ。「ャゥャャ。ョ@ (mg KOllIg) 146.63 14X .'i6 147.60

Bilangan lad mg I:d I

no

g 24.1 X 26X6 25.52Bilallgall pcroksida mg 0,1 I 00 g 00 \.1>7 O.X-I

F raksi tak tcrsabullkan ( 'X,) g.1

x

-I l)'i 6.)7Kadar abu (01<,) O.02XX O.OIX7

oonx

[image:46.610.105.498.558.709.2]23

Sebagai pembanding dapat dilihat karakteristik pure oil, recovered oil dan standar mutu dari produsen pada tabel 6.

Tabel6. Sifat fisiko kill/in pure oil, recol'ered oil, rollillK oil teremulsi dalam air buangan dari separator pertama dan standar dari.

Rolling Standar

oil (.)

Dari tabel 5 dan 6 tcrlihat karakteristik rollillK oil yang teremulsi dalam air buangan dari separator pertama, pure oil dan recOl'ered oil berbeda. Bilangan asam rollillg oil teremulsi dalam air buangan dari separator pertama Icbih rendah daripada pure oil tetapi lebih besar daripada recol'ered oil dan jauh di bawah ki-saran yang diberikan produscn. Bilangan lod, bilangan penyabunan, bilangan peroksida dan kejernihan I'OlIillK oil teremulsi dalam air buangan dari separator pertama lebih rendah dari pure oil mall pun recOl'ered oil. Kadar abu dan li'aksi tak tersabunkan I'OlIillK oil teremulsi dalam air bllangan dari separator pertama lebih besar dari pure OIl tapi lebih kecil dari recOl'ered oil. Perbedaan karaktcris-tik ini sebagai petunjuk telah tcrjadi pcrubailan pad a rollillg (If/ sclam3 proses penipisan dan daur ulang

I. Silangan Asam Rollill!: Oil Tcrcllluisi dalalll Air Buangau dar;

Separator Pel'tama

34

Dengan menggunakan kandungan unsur besi (500 ppm) sebagai batas

maksimum penggunaan air buangan dari separator pertama sebagai pencampur

rolling oil maka air ini masih dapat digunakan kembali. Pencampuran dengan

recovered oil yang mengandung besi maksimum (230 ppm) pada TOe (19 persen)

maksimum kandungan besi 49.2 ppm. Pencampuran dengan pure oil menghasilkan

kadar besi minimum 5.43 ppm. Sedangkan kandungan unsur besi pencampuran

antara recovered oil (500 ppm) dan air tanpa unsur besi pada lellal Oil

Concen/ration maksimum sebesar 95.0 ppm.

Penggunaan air buangan dari separator pertama sebagai pencampur pure oil

maupun recovered oil akan menurunkan biaya produksi variabel. Penurunan biaya

produksi variabel sejumlah Rp 173 609 380 sampai Rp 552 217 500.

B. SARAN

Air buangan dari separator pertama yang selama ini dibuang begitu saja ke

selokan hams dimanfaatkan untuk menumnkan biaya produksi variabel proses canai

dingin.

Untuk mengetahui kinerja air buangan sebagai pencampur rolling oil pad a

25

RJ-COO-CH, R,-COOK H,C-OH

I

I

R,-COO-CH +3KOH => R,-COOK + HC-OH

I

I

R,-COO-CH, R,-COOK H,C-OH

Gambar 4. Reaksi pcnyabunan (Ketaren, 1986)

Dari tabel 5 dapat dilihat bahwa bilangan penyabunan rollillK olf

teremulsi dalam air buangan dari separator pertama pada akhir proses lebih be-sar daripada awal proses. Kenaikan ini disebabkan makin bertambahnya fraksi tersabunkan dalam minyak, seperti senyawa lipid, fosfat alkohol dan amina se-lama proses penipisan dan daur ulang dan terbentuknya digliserida yang lebih mudah disabunkan olch senyawa NaOH. Bilangan penyabunan menunjukkan berat molekul minyak tersebut Semakin tinggi bilangan penyabunan semakin kecil berat molekulnya Berarti berat molekul minyak pada akhir proses lebih kecil daripada awal proses

Dari tabel 6 terlihat bahwa bilangan pcnyabunan rollillK oil teremulsi da-lam air buangan dari separator pertama lebih rendah daripada {Jllrl! oil dan

rl!-covered oil. Hal ini disebabkan karen a berkurangnya traksi tersabunkan dari minyak atau lemak

3. Bilangan lod Ro/lillg Oil Terl'mlilsi dalam Air Bliangan dari

Separator Pertama

Penentuan bilangan lod pada prinsipnya adalah adisi halogen pad a ikatan rangkap. Bilangan lod adalah jllmlah gram iod yang diikat olch seratus gram

minyak atau lemak, ioel alau scnyawa-scnyawa iod akan bcrcaksi dcngan asam

lemak tidak jcnuh pada ikatan rangkapnya.

[image:49.610.137.380.76.150.2]26

ikatan rangkap pada awal proses yang dapat diadisi oleh iod lebih banyak dari-pada akhir proses. Kenaikan bilangan dari awal proses sampai akhir proses ti-dak besar.

Dari tabel 6 terlihat bilangan lod pada rol/ill,; oil teremulsi dalam an' buangan dari separator pertama lebih rendah dibandingkan bilangan lod pure oil dan recovered oil. Hal ini menunjukkan rol/ill,; oil tcremulsi dalam air buangan dari separator pertama telah mengalami oksidasi pada ikatan tidak jenuh, dari asam lemak at au polimerisasi. Sehingga jumlah ikatan ganda yang diadisi oleh iod berku-rang. Peristiwa oksidasi pad a rollill,; oil teremulsi dalam air buangan dari separator pertama at au polimerisasi akan mcmpcngaruhi mutu lembaran baja yang dihasilkan. Rollill,; oil yang telah teroksidasi at au terpolimerisasi cenderung membentuk butiran yang lebih besar dalalll air sehingga polaritas atau kelllaillpuan rol/ill,; oil untuk memberikan pclapisan secara homogen pad a keseluruhan permukaan lembaran baja berkurang.

4. Bilangan Pc.-oksida Rollin!: Oil Tcrcmulsi dalam Air Buangan dari Separator Pert;\lI1a

Bilangan peroksida merupakan bilangan yang terpenting dalam penentuan kerusakan minyak lemak. Asam Icmak tidak jenuh dapat mengikat oksigen pada ikatan rangkapnya membentuk peroksida. Seillakin tilloni bilanu:an

"''''

セ@peroksida maka semakin tinggi pula ketengikannya Prinsip pcncntuan bi-langan peroksida berdasarkan pad a reaksi antara alkali iodida dalalll lanltan asam dengan ikatan peroksida.

Peroksida yang tcrbcntuk akan mcmpcrccpat oksidasi at au scbagai bahan

pengoksidasi pada tahap sclanjutnya. Adanya logam besi dapat mcmpcrsingkat

27

Dari tabel 5 terlihat bilangan peroksida rolling oil teremulsi dalam aIr

buangan dan separator pertama pad a akhir proses lebih besar daripada awal

proses_ Hal ini menunjukkan terjadinya oksidasi selama penggunaan rollillg oil

pada proses penipisan. Kandungan logam yang ada dalam recOI'I'red oil

maupun dari abrasi lembaran baja akan mempereepat terjadinya proses

oksidasi.

Dari tabel 6 terlihat bilangan peroksida rolling oil teremulsi dalam air

buangan dari separtor pertama jauh lebih keeil daripada pllre oil maupun

recovered oil. Hal ini berhubungan dengan jumlah asam lemak tidak jcnuh

pada rolling oil teremulsi dalam air buangan dari separator pertama lebih

rendah daripada pllre oil maupun recovered oil.

5. Fraksi Tak Tersabunkan Rolling Oil Tcrcmulsi dalam Air Buangau dari Separator Pertama

Fraksi tak tersabunkan mcrupakan scnyawa-senyawa yang terlarut dalam

minyak dan tidak bisa disabllnkan dengan soda alkali. Komponen yang tak

tersabunkan melipliti potimer Illinyak, senyawa aditif dan lInsur logam.

Dari tabel 5 tertihat Iraksi tak tcrsabunkan rollillg oil tercmulsi dalam air

buangan dari separator pcrtailla pada awal proses lebih besar daripada akhir

proses_ Penurunan ini dapat terjadi karena perbedaan efektilitas separasi pada

separator. Dari tabel 6 tcrlihat li-aksi tak tersabllnkan mlillg oil tercmulsi

dalam air buangan dari separator perlama lebih besar daripada pllre oil. Gejala

ini disebabkan karena pcnccillaran terhadap minyak sciama proses pcnipisan

oleh unsur logalll lllaUplin terbentllknya senyawa poliIllCI-. Fraksi tak

tersabunkan rolllllg oil tcrellluisi dalalll air bllangan dari separator pCl1ama

lebih rendah daripada recOI'ered oil. Hal ini menllnjukkan sebagian besar li-aksi

tak tersabunkan yang berasal dari I)/we Oil dan yang terbentllk selama proses

28

6. Kadar Abu Rolling Oil Teremulsi dalam Air Buangan dari Separator Pertama

Abu merupakall bahan anorganik yang terdapat dalam suatu bahan. Pengukuran dilakukan dengan membakar contoh minyak pada suhu 550-600

O( kemudian ditimbang sisanya Kadar abu dapat dijadikan sebagai salah satu

parameter mutu recol'ered oil.

Dari tabel 5 terlihat Kadar abu rolling oil teremulsi dalam air buangan dari separator pertama pad a awal proses lebih besar daripada akhir proses Penurunan Kadar abu ini berhubungan dengan efektifitas pemisahan separator Dari atbel 6 dapat terilihat Kadar abu rolling oil teremulsi dalam air buallgan dari separator pertama lebih besar daripada p"re oil dan lebih kecil daripada

recovered oil. Hal ini menunjukkan sebagian mineral yang ada pada emulsi cenderung tercampur pada recovered oil pada proses pemisahan. Sumber bahan anorganik dalam rolling oil teremulsi dalam air buangan dari separator pertama ini berasal dari proses penipisan.

7. Kejernihan Rolling Oil Terclllulsi dalam Ai., Buangan dari Separator Pertama

Adanya padatan tersuspensi dan terlarut di dalam minyak dapal menurunkan tingkat kejernihan minyak lerscblll. Pcngukllran kcjcrnihan didasarkan kepada perscn transmisi cahaya yang dilewatkan pada contoh Illinyak.

Dari tabel 5 tcrlihat kcjcrnihan rolling 0/1 terclllulsi dalam air bllangan dari separator penama pada awal proscs Icbih besar daripada kejernihan akhir proses. Sedangkan dari label 6 teriihat tingkat kcjernihan FlJl/lllg oil tcrclllllisi dalam air buangan dari separator penallla Icbih rcnc1ah daripac1a kejernihan

29

E. KAJIAN PEMANFAATAN

l. Kajian Proses

Air buangan dari separator pe,1ama pad a pnns'pnya masih dapat

digunakan kembali sebagai pencampur p"l'e oil maupun l'ecOI'ereJ oil untuk

proses selanjutnya. Dengan mengacu kepada batas Kadar besi reCi}\'I'I'I'J oil

maksimum yang diperbolehkan yaitu 500 ppm.

Jika kadar besi lebih dari 500 ppm maka l'ecoI'ereJ oil dicampur dengan

plIl'l' oil untuk menurunkan kadar besinya. Berarti recovered oil dengan Kadar

besi 500 ppm jika dicampur dengan p"l'e waler tanpa besi maka kadar besi

maksimum adalah 95.0 ppm dengan perhitungan sebagai berikut :

(500 ppm X 19%)+(OppmxSI %) = A

Keterangan :

A = kadar besi maksimum dalam emulsi

SI % persentase air minimum dalam emulsi

19 % = persentase maksimum mllillK oil dalam emulsi

Dari perhitungan tersebut menunjllkkan air buangan dapat digunakan

kembali tanpa harus diberi perlakuan terlebih dahulu jika dijadikan sebagai

pencampur untuk rollillK oil segar.

a. Pencanlpuran air buangan dari separator perlama dellgan rCCfJl'cred oil

Dari hasil pcngukuran Kadar bcsi pada rt'c<}\'ered uti nilai terbesa. 230

ppm. Be.arti jib dicallliJllrkan dengan air bllangan Illaka kada,· besi

maksimum dalam emu lsi sehesa,· 49.2 ppm dcngan perhitungan sebagai

berikut :

(230 ppm X I c) %) .\ (676 ppm X 81 %) = A

Kete.angan :

A Kadar besi maksillllllll dalalll cllluisi

30

6.76 ppm = kadar besi dalam air buangan dari separator pertama

81 % persentase air minimum dalam emulsi

19 % persentase maksilllum recovered oil dalam emulsi

Sedangkan jika persentase air dimaksimumkan maka kadar besi dalam emulsi adalah 24.6 ppm dengan perhitungan sebagai berikut :

(230 ppm X 8 %) + (776 ppm X 92 %) = A Keterangan :

A = kadar besi minimum dalam emu lsi

230 ppm

=

kadar besi maksilllum dalam recOl'ered oil6.76 ppm

=

kadar besi dalam air buangan dari separator pertama 92 % persentase air maksimulll dalam eilluisi8 %

=

persentase minimum rec(}\'ered oil dalam eilluisib. Pcncampuran air buangan scparator pel·tama dcngan pure oil

Dari hasil pengukuran Kadar bcsi pada 1'/11''' oil menunjllkkan besi dalam pllre oil tidak tcrdcteksi maka diasumsikan Kadar besi dalam p/lre 011

0.0 ppm. Berarti jika dicampurkan dcngan air buangan maka Kadar bcsi maksimllm pada cmulsi sebesar 6.22 ppm dcngan perhitllngan sebagai berikllt

(0.0 ppm X 8 %) + (676 ppm X 92 %) = A

Ketcrangan :

A = Kadar bcsi maksimllm dalam cmllisi 00 ppm = Kadar besi dalam IJII,." 0/1

6.76 ppm = Kadar besi dalam air buangan separator pertama

92 % perscntase air maksimllm dalam emliisi 8 % perscntase maksillllllllP/I/''' 0/1 dalam cmllisi

Sedangkan jika perscntase air diminimlllllkan maka Kadar bcsi pad a emulsi adalah 5.43 ppm dengan perhitllngan sebagai berikllt :

31

Keterangan :

A = Kadar besi minimum dalam emulsi

o

ppm Kadar besi pure oil6.76 ppm kadar besi dalam air buangan separator pcrtama 81 %

=

persentase air minimum dalam emu lsi19 %

=

persentase minimum pure oil dalam emulsi2. Kajiall Ekollomis

Dari hasil kajian proses terlihat bahwa air buangan dari separator pertama tersebut masih layak digunakan sebagai pencampur pure oilmaupun

recovered oil. Sedangkan kajian ckonomis didasarkan kepada penggunaan

rolling oil perbulan. Perhitungan didasarkan atas data sebagai berikut Kebutuhan rolliflg oiluntuk proses ligh/ gauge per bulan:

maksimum : 250000 Kg ml111mum : 200000 Kg Harga rolling oil

I drum : Rp 700 000 berat I drum' 180 Kg Harga per Kg : Rp 3888

Standar persentasc penggunaan rolling nil dalam clllulsi

maksilllulll 19 pcrscn m1i11mUIll 8 pcrsen

Etisiensi penggunaan reco\'ered oil

lllaksimu1l1 : 75 perscn ml111mUIll 70 pcrsen

32

B

=

6.06 % x 0.70 x Rp 200 OOOlbulan .X Rp 3888\.9.00%

dan penurunan biaya maksimum sebesar Rp 552 217 500 per bulan dengan

perhitungan sebagai berikut •

B

=

6.06 % x 0.70 x Rp 200 OOOlbulan x Rp 388819.00 %

Keterangan •

V. KESIMPLILAN DAN SARAN

A. KESIMPULAN

Air buangan dari separator pertama mengandung rollill!, oil sebesar 6.06 persen. Air buangan ini bersifat sadah dengan angka kesadahan tetap 579 ppm, kadar abu 2475.84 ppm, BOD 90.64 ppm, COD 320.76 ppm, pH 5.92 dan persen transmisi 9.13 persen.

Nilai BOD, COD, kesadahan dan per sen transmisi air buangan dari separator pertama lebih kecil daripac\a !,lIre waler dan baku mutu limbah cair golongan IV. Kadar abu dan kadar minyak air buangan dari separator pertama lebih bcsar daripada pllre waleI' dan baku mutll limbah cair golongan IV.

Unsur logam yang terdapat dalam air buangan separator pertama adalah kalsium (0.38 ppm), magnesium (0.04 ppm), natrium (085 ppm) dan besi (6.76 ppm). Kadar kalsillm dan magnesium air buangan dari separator pertama lebih kecil daripada /llire oil, re(:()\'eret! oil, dan p"re II'a/er. Scdangkan kandungan lInsllr

logam besi air buangan dari separator pertama lebih besar daripada rec()\'ered oil

maupun baku mutu limbah cair golongan IV.

Bilangan asam, bilangan penyabunan, bilangan lod, bilangan peroksida rollillg oil teremulsi dalam air bllangan dari separator pertama pada