PEMBUATAN MEMBRAN DARI SELULOSA ASETAT DAN POLIETILEN GLIKOL BERAT MOLEKUL 20.000 UNTUK PEMISAHAN

GAS CO2 DAN CH4

BAGUS ADJI PRASTOWO 103096029794

PROGRAM STUDI KIMIA FAKULTAS SAINS DAN TEKNOLOGI

PEMBUATAN MEMBRAN DARI SELULOSA ASETAT DAN POLIETILEN GLIKOL BERAT MOLEKUL 20.000 UNTUK PEMISAHAN

GAS CO2 DAN CH4

Skripsi

Sebagai Salah Satu Syarat untuk Memperoleh Gelar Sarjana Sains Program Studi Kimia

Fakultas Sain dan Teknologi

Universitas Islam Negeri Syarif Hidayatullah Jakarta

Oleh:

BAGUS ADJI PRASTOWO 103096029794

PROGRAM STUDI KIMIA FAKULTAS SAINS DAN TEKNOLOGI

PEMBUATAN MEMBRAN DARI SELULOSA ASETAT DAN POLIETILEN GLIKOL BERAT MOLEKUL 20.000 UNTUK PEMISAHAN

GAS CO2 DAN CH4

Skripsi

Sebagai Salah Satu Syarat untuk Memperoleh Gelar Sarjana Sains Program Studi Kimia

Fakultas Sains dan Teknologi

Universitas Islam Negeri Syarif Hidayatullah Jakarta

Oleh:

BAGUS ADJI PRASTOWO 103096029794

Menyetujui,

Pembimbing I Pembimbing II

DR. Adiwar Isalmi Aziz, MT

NIP. 100 003 502 NIP. 150 378 023

Mengetahui,

Ketua Program Studi Kimia

PENGESAHAN UJIAN

Skripsi yang berjudul "Pembuatan Membran Dari Selulosa Asetat Dan Polietilen Glikol Berat Molekul 20.000 Untuk Pemisahan Gas CO2 Dan CH4" telah diuji dan

dinyatakan lulus dalam sidang Munaqosyah Fakultas Sains dan Teknologi, Universitas Islam Negeri Syarif Hidayatullah Jakarta pada hari Selasa, 9 Desember 2008. Skripsi ini telah diterima sebagai salah satu syarat untuk memperoleh gelar Sarjana Strata Satu (S1) Program Studi Kimia.

Menyetujui,

Penguji I Penguji II

DR. Thamzil Las Nurhasni, M.Si

NIP. 330 001 078 NIP. 150 368 739

Pembimbing I Pembimbing II

DR. Adiwar Isalmi Aziz, MT

NIP. 100 003 502 NIP. 150 378 023

Mengetahui,

Dekan Fakultas Sains dan Teknologi Ketua Program Studi Kimia

PERNYATAAN

DENGAN INI SAYA MENYATAKAN BAHWA SKRIPSI INI ADALAH HASIL KARYA SENDIRI YANG BELUM PERNAH DIAJUKAN SEBAGAI SKRIPSI ATAU KARYA ILMIAH PADA PERGURUAN TINGGI ATAU LEMBAGA MANAPUN

Jakarta, Desember 2008

Bagus Adji Prastowo

ABSTRAK

BAGUS ADJI PRASTOWO, Pembuatan Membran Dari Selulosa Asetat Dan Polietilen Glikol Berat Molekul 20.000 Untuk Pemisahan Gas CO2 dan CH4. Di

Bawah Bimbingan DR. ADIWAR dan ISALMI AZIZ, MT.

Pemisahan gas CO2 dari gas alam penting dilakukan karena sifatnya yang

dapat menyebabkan korosi pada pipa gas. CO2 juga dapat menurunkan nilai kalor

dari gas alam. Teknologi membran telah mulai dikembangkan untuk pemisahan gas CO2 dari gas alam karena prosesnya yang sederhana, mudah, ramah

lingkungan, serta konsumsi energi dan biaya operasional yang rendah. Penggunaan polietilen glikol (PEG) sebagai pembawa pada membran terbukti mampu menghasilkan selektivitas yang cukup tinggi. Membran dibuat dari selulosa asetat, aseton, formamida dan PEG berat molekul 20.000 menggunakan metode inversi fasa. Pada preparasi membran dilakukan beberapa variasi yaitu: suhu koagulasi diukur pada 9, 18 dan 25 0C. Waktu evaporasi diamati pada 30, 45 dan 60 detik. Dilihat juga pengaruh perendaman PEG cair dengan evaporasi maupun tanpa evaporasi. Variasi media penyimpanan di dalam air dan dalam desikator. Terakhir dilihat pengaruh kepolaran bertahap terhadap permeabilitas dan selektivitas membran. Pemisahan gas dilakukan pada sel permeasi dengan tekanan 10 – 100 psi. Dari hasil penelitian ditemukan bahwa hasil pemisahan gas CO2 dengan PEG 20.000 yang optimal dilakukan dengan perendaman dalam PEG

cair tanpa evaporasi pada suhu koagulasi 25 0C dan disimpan dalam media air dengan nilai selektivitas adalah 15 – 80,9.

ABSTRACT

Bagus Adji Prastowo, The Making of Membrane From Cellulose acetate And Polyetylene Glycol 20.000 Molecular Weight For Separation Of Gas CO2 and

CH4. Advisor DR. Adiwar and Isalmi Aziz, MT.

The separations of CO2 from natural gas are important because its

characteristics can cause corrosion. CO2 can also reduce the heat value of natural

gas. Membrane technology has been developed for the separation of CO2 gas from

the natural gas because the process is simple, easy, friendly environment, and energy consumption and operational costs are low. The use of polyethylene glycol (PEG) as a carrier in the membrane has proven able to generate high enough selectivity. Membrane made from cellulose acetate, acetone, formamida and PEG molecular weight 20000 using phase inversion method. In membrane preparation carried out a series of variations, namely: The temperature of coagulation measured at 9, 18 and 25 0C, evaporation time observed on 30, 45 and 60 seconds. The influence of the soaking liquid PEG with and without evaporation, variations of the storage media in the desiccators and water and the influence of gradually polarity against membrane permeability and selectivity also been measured. The separation of gas in the permeation cell is done on the gas pressure from10 to 100 psi. This research found that the optimum separation of CO2 with PEG 20,000

done with soaking in the liquid PEG without evaporation at temperature of coagulation 25 0C and stored in water with the value of selectivity is 15 to 80.9. Keywords: carbon dioxide, cellulose acetate, polyethylene glycol, membrane,

KATA PENGANTAR

Segala puji bagi Allah SWT yang telah melimpahkan begitu banyak nikmat dan karunia-Nya sehingga penulis dapat menyelesaikan penelitian dan skripsi yang berjudul "Pembuatan Membran dari Selulosa Asetat dan Polietilen Glikol Berat Molekul 20.000 Untuk Pemisahan Gas CO2 Dan

CH4". Skripsi ini ditulis berdasarkan penelitian yang dilakukan di Laboratorium

Separasi, KPRT Proses, PPPTMGB "LEMIGAS". Sholawat serta salam semoga selalu tercurah kepada Nabi Muhammad SAW beserta para sahabat dan pengikutnya yang insyaAllah senantiasa istiqomah hingga akhir zaman.

Dalam penyelesaian skripsi ini banyak sekali pihak yang telah memberikan bantuan, dukungan, serta motivasi. Karenanya pada kesempatan kali ini penulis ingin menyampaikan rasa terima kasih yang sebesar-besarnya kepada : 1. DR. Syopiansyah Jaya Putra, M.Sis selaku Dekan Fakultas Sains dan

Teknologi.

2. Sri Yadial Chalid, M.Si selaku Ketua Program Studi Kimia.

3. DR. Adiwar selaku pembimbing I atas segala nasehat dan saran yang telah diberikan.

4. Isalmi Aziz, MT selaku pembimbing II yang telah banyak memberikan bimbingan dan motivasi selama penulisan skripsi ini.

5. Seluruh staff dosen program studi kimia atas segala ilmu yang telah diberikan. 6. Ibu dan Ayah yang tiada henti-hentinya berdoa serta memberikan

Penulis menyadari masih banyak kekurangan dalam penulisan skripsi ini. Karena itu penulis mengharapkan kritik dan saran yang bersifat membangun demi kesempurnaan skripsi ini. Semoga skripsi ini dapat bermanfaat dan memberikan wawasan baru mengenai pemanfaatan sumber daya alam, khususnya gas alam di Indonesia.

Jakarta, Desember 2008

DAFTAR ISI

2.1. Konsep Dasar Pemisahan Gas Dengan Membran ... 5

2.2. Definisi Membran ... 8

2.3. Klasifikasi Membran ... 9

2.3.1. Klasifikasi Membran Berdasarkan Jenis Bahan ... 9

2.3.2. Klasifikasi Membran Berdasarkan Struktur dan Prinsip Separasi ... 9

2.3.3. Klasifikasi Membran Berdasarkan Morfologi ... 11

2.4. Modul Membran ………..………. 12

2.6. Parameter yang Mempengaruhi Morfologi Membran ... 19

2.6.1. Pemilihan polimer ... 19

2.6.3. Media Presipitasi ... 22

3.3.1. Preparasi Membran ... 33

3.3.2. Uji Permeabilitas dan Selektivitas Membran ... 36

BAB IV. HASIL DAN PEMBAHASAN ... 39

4.1. Pengaruh Suhu Koagulasi ... 39

4.2. Pengaruh Waktu Evaporasi ... 41

4.3. Variasi Perendaman PEG ... 44

4.4. Variasi Media Penyimpanan ... 48

4.5. Variasi Penyimpanan dengan Kepolaran Bertahap ... 51

BAB V. KESIMPULAN DAN SARAN ... 54

5.1. Kesimpulan ... 54

5.2. Saran ... 54

DAFTAR PUSTAKA ... 56

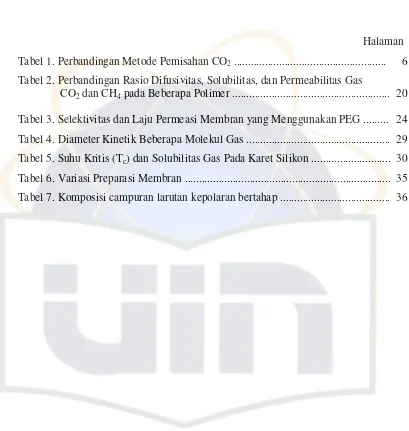

DAFTAR TABEL

Halaman

Tabel 1. Perbandingan Metode Pemisahan CO2 ... 6

Tabel 2. Perbandingan Rasio Difusivitas, Solubilitas, dan Permeabilitas Gas CO2 dan CH4 pada Beberapa Polimer ... 20

Tabel 3. Selektivitas dan Laju Permeasi Membran yang Menggunakan PEG ... 24

Tabel 4. Diameter Kinetik Beberapa Molekul Gas ... 29

Tabel 5. Suhu Kritis (Tc) dan Solubilitas Gas Pada Karet Silikon ... 30

Tabel 6. Variasi Preparasi Membran ... 35

DAFTAR GAMBAR

Halaman

Gambar 1. Skema Pemisahan Membran ... 8

Gambar 2. Membran Berdasarkan Struktur dan Prinsip Separasi ... 10

Gambar 3. Membran Berdasarkan Morfologi ... 12

Gambar 4. Modul Plate and Frame ... 13

Gambar 11. Perpindahan Massa pada Membran dengan Media Pembawa ... 23

Gambar 12. Polietilen Glikol ... 23

Gambar 13. Proses Transportasi CO2 Melewati Membran Dengan Pembawa ... 25

Gambar 14. Formamida ... 25

Gambar 15. Defect Pada Membran Asimetrik ... 26

Gambar 16. Coating Pada Defect Membran ... 27

Gambar 17. Proses Pencetakan Membran Berbentuk Lembaran ... 34

Gambar 18. Skema Sel Permeasi ... 37

Gambar 19. Pengaruh Suhu Koagulasi Terhadap Selektivitas Membran ... 39

Gambar 20. Pengaruh suhu koagulasi terhadap (a) Laju permeasi CH4, dan (b) Laju permeasi CO2 ... 41

Gambar 21. Pengaruh Waktu Evaporasi Terhadap Selektivitas Membran ... 42

Gambar 22. Pengaruh waktu evaporasi terhadap (a) Laju permeasi CH4, dan (b) Laju permeasi CO2 ... 43

Gambar 23. Pengaruh perendaman membran dalam PEG terhadap selektivitas membran ... 45

Gambar 25. Pengaruh perendaman PEG terhadap (a) Laju permeasi CH4,

dan (b) Laju permeasi CO2 ... 47

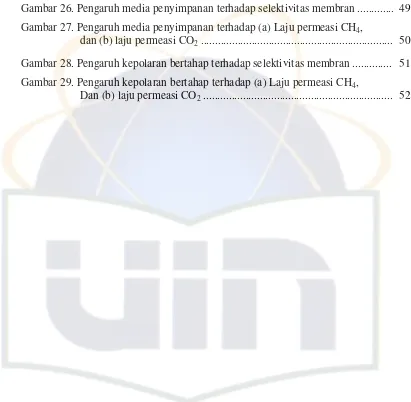

Gambar 26. Pengaruh media penyimpanan terhadap selektivitas membran ... 49 Gambar 27. Pengaruh media penyimpanan terhadap (a) Laju permeasi CH4,

dan (b) laju permeasi CO2 ... 50

Gambar 28. Pengaruh kepolaran bertahap terhadap selektivitas membran ... 51 Gambar 29. Pengaruh kepolaran bertahap terhadap (a) Laju permeasi CH4,

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Perhitungan Data Penelitian ... 58

Lampiran 2. Foto Penelitian ... 61

Lampiran 3. Desain Penelitian ... 63

BAB I PENDAHULUAN

1.1. Latar Belakang

Kebutuhan akan energi yang lebih ramah lingkungan membuat pemerintah mulai menggalakkan pemakaian gas yang lebih bersih dibandingkan minyak bumi. Indonesia merupakan salah satu penghasil gas alam terbesar dan masih

memiliki beberapa sumur gas yang belum dieksplorasi secara maksimal. Walaupun tergolong lebih bersih, gas alam masih mengandung beberapa pengotor seperti gas asam (CO2, H2S), logam berat, uap air dan lain-lain. Kandungan

pengotor ini harus dihilangkan agar gas dapat diolah lebih lanjut dan tidak mencemari lingkungan (Dewi, 2007).

Salah satu bentuk pendistribusian gas alam dalam bentuk gas adalah melalui pipa. Gas alam yang melewati pipa harus memiliki spesifikasi tertentu, diantaranya batas maksimal kandungan karbondioksida (CO2) yang diperbolehkan

biasanya 5 % volume (Speight, 1991). Namun ada juga yang membolehkan hanya sampai 2 % volume untuk sistem perpipaan transportasi gas alam dan 50 ppm untuk gas alam yang dicairkan (Lin dan Benny, 2004). Hal ini dikarenakan sifat dari CO2 yang dapat menurunkan nilai kalor gas alam. CO2 dapat bereaksi dengan

air membentuk senyawa asam karbonat (H2CO3) yang dapat menyebabkan korosi

pada pipa gas. Selain itu titik beku CO2 (-56,50C) yang lebih tinggi daripada titik

beku gas metana (CH4) yaitu -161,40C (kandungan utama gas alam) akan

1999). Maka penghilangan kandungan CO2 dari gas alam sangat penting untuk

dilakukan.

Teknologi membran telah mulai diterapkan untuk pemisahan gas CO2 dari

gas alam. Kelebihan teknologi ini adalah prosesnya yang sederhana, mudah,

ramah lingkungan, serta konsumsi energi dan biaya operasional yang rendah (Mulder, 2000). Proses ini juga efektif untuk pemisahan gas dan cukup bersaing dengan proses yang telah lebih dulu dikembangkan seperti distilasi kriogenik,

absorbsi, dan pressure-swing adsorption (Freeman, 1999).

Proses membran memerlukan perbedaan tekanan sebagai gaya penggerak (driving force) agar diperoleh laju alir (fluks) CO2 yang tinggi. Pada umumnya

umpan keluaran dari sumur gas berada dalam tekanan tinggi (> 400 psi). Oleh karena itu, proses ini kurang efektif untuk umpan gas bertekanan rendah karena dibutuhkan kompresor untuk menaikkan tekanan gas umpan. Akan tetapi penggunaan kompresor ini memerlukan biaya operasional dan investasi yang besar.

Penggabungan antara dua metode, yaitu membran dan absorban yang berupa PEG (polietilen glikol) telah diteliti sebelumnya dan terbukti dapat menghasilkan selektivitas dan permeabilitas yang tinggi pada tekanan rendah (Lucia, 2006). Absorban tersebut tidak membutuhkan unit regenerasi karena berupa pembawa tetap yang telah teregenerasi dengan sendirinya yang dikenal dengan sebutan membran matriks campuran.

(Teramoto, dkk. 2003). Menurut Dewi (2007) konsentrasi atau berat molekul PEG yang optimal untuk pemisahan gas CO2/CH4 adalah 20.000 dengan nilai

selektivitas 138,3 – 264,2.

Selain pemilihan carrier (pembawa), ada beberapa faktor yang dapat mempengaruhi morfologi dan kinerja membran, diantaranya sistem pelarut, pemilihan polimer, media presipitasi, waktu evaporasi, dan suhu koagulasi.

Karena itu, pada penelitian ini ingin dilihat kondisi optimal preparasi

membran dengan PEG 20.000 terhadap selektivitas membran selulosa asetat untuk pemisahan CO2 dan CH4 pada tekanan rendah. Aplikasi dari pemakaian membran

yang akan diteliti adalah untuk pemisahan gas CO2 dari gas alam di lapangan gas

PT. PERTAMINA Cirebon, yang tekanannya relatif rendah (30-100 psi).

1.2. Rumusan Masalah

Rumusan masalah dalam penelitian ini adalah sebagai berikut :

1. Berapakah suhu koagulasi untuk mendapatkan membran dengan selektivitas tertinggi untuk pemisahan gas CO2 dan CH4 pada tekanan rendah ?

2. Berapakah waktu evaporasi untuk mendapatkan membran dengan selektivitas tertinggi untuk pemisahan gas CO2 dan CH4 pada tekanan rendah ?

3. Bagaimanakah pengaruh perendaman dalam PEG cair terhadap kinerja membran untuk pemisahan gas CO2 dan CH4 pada tekanan rendah ?

5. Bagaimanakah pengaruh pengeringan dengan kepolaran bertahap terhadap kinerja membran untuk pemisahan gas CO2 dan CH4 pada tekanan rendah ?

1.3. Tujuan Penelitian

Penelitian ini bertujuan untuk :

1. Menentukan suhu koagulasi untuk mendapatkan membran dengan selektivitas tertinggi untuk pemisahan gas CO2 dan CH4 pada tekanan rendah.

2. Menentukan waktu evaporasi untuk mendapatkan membran dengan selektivitas tertinggi untuk pemisahan gas CO2 dan CH4 pada tekanan rendah.

3. Menentukan perendaman membran dalam PEG untuk mendapatkan membran

dengan selektivitas tertinggi untuk pemisahan gas CO2 dan CH4 pada tekanan

rendah.

4. Menentukan media penyimpanan untuk mendapatkan membran dengan selektivitas tertinggi untuk pemisahan gas CO2 dan CH4 pada tekanan rendah.

5. Menentukan pengeringan dengan kepolaran bertahap untuk mendapatkan membran dengan selektivitas tertinggi untuk pemisahan gas CO2 dan CH4

pada tekanan rendah.

1.4. Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi tentang preparasi membran untuk mendapatkan selektivitas tertinggi pada pemisahan gas CO2 dari

BAB II

TINJAUAN PUSTAKA

2.1. Konsep Dasar Pemisahan Gas Dengan Membran

Bersamaan dengan terus meningkatnya jumlah penduduk Indonesia, konsumsi energipun cenderung meningkat dari 305,7 juta BOE (Barrel Oil Equivalent) ditahun 1992 sampai 506,8 juta BOE pada tahun 2003 (Purwanto, 2004). Untuk memenuhi kebutuhan energi ini maka berbagai sumber energi terus dikembangkan, salah satunya adalah gas alam. Gas alam merupakan energi alternatif pengganti minyak bumi yang cukup menjanjikan mengingat

ketersediaannnya di Indonesia.

Kandungan pengotor pada gas alam seperti CO2 perlu dihilangkan sebelum

diolah menjadi produk akhir yang diinginkan, karena pengotor ini dapat menghambat proses pengolahan gas dan menimbulkan polusi lingkungan. Proses penghilangan CO2 dari gas alam dapat dilakukan dengan berbagai macam proses,

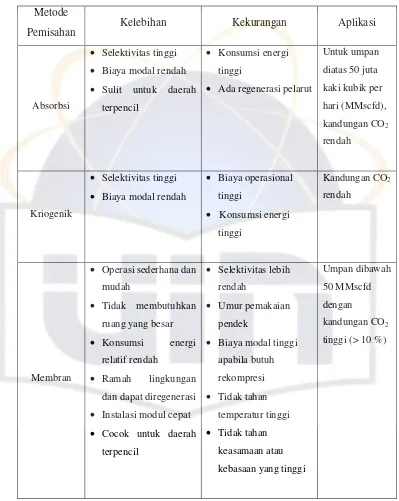

Tabel 1. Perbandingan Metode Pemisahan CO2

Metode

Pemisahan Kelebihan Kekurangan Aplikasi

Absorbsi

• Selektivitas tinggi

• Biaya modal rendah

• Sulit untuk daerah terpencil

• Konsumsi energi tinggi

• Ada regenerasi pelarut

Untuk umpan

• Biaya modal rendah

• Biaya operasional

• Operasi sederhana dan mudah

• Tidak membutuhkan ruang yang besar

• Konsumsi energi relatif rendah

• Ramah lingkungan dan dapat diregenerasi • Instalasi modul cepat

• Cocok untuk daerah

ppm bergantung pada lokasi. Menurut Otoritas Keselamatan Maritim Australia, pada konsentrasi tiga persen berdasarkan volume di udara, ia bersifat narkotik ringan dan menyebabkan peningkatan tekanan darah dan denyut nadi, dan menyebabkan penurunan daya dengar. Pada konsentrasi sekitar lima persen

berdasarkan volume, ia menyebabkan stimulasi pusat pernafasan, pusing-pusing, kebingungan, dan kesulitan pernafasan yang diikuti sakit kepala dan sesak nafas. Pada konsentrasi delapan persen, ia menyebabkan sakit kepala, keringatan,

penglihatan buram, tremor, dan kehilangan kesadaran setelah paparan selama lima sampai sepuluh menit (Davidson, 2003).

Oleh karena bahaya kesehatan di atas, penanganan CO2 baik dalam proses

pemisahan maupun setelah berhasil dipisahkan haruslah ditangani dengan cermat dan memperhatikan aspek keselamatan kerja dan lingkungan alam.

Ada beberapa skenario pelepasan CO2 setelah dipisahkan dari gas alam,

yaitu :

1. Gas CO2 dilepas ke udara melalui pembakaran gas buang yang tidak

bermanfaat.

2. Apabila kandungan gas CO2 pada gas alam tinggi, CO2 dapat dimasukkan

kembali ke dalam bumi di bawah batuan reservoir.

3. Gas CO2 dimanfaatkan dengan mengubah menjadi produk lain yang

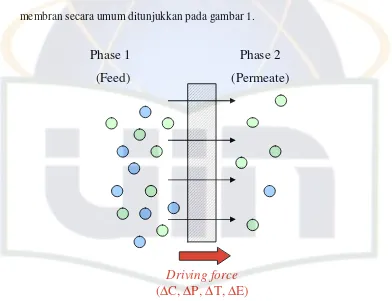

2.2. Definisi Membran

Membran secara umum didefinisikan sebagai penghalang antara dua fasa yang bersifat selektif sehingga memungkinkan suatu fasa/komponen tertentu menembus lebih cepat dibandingkan fasa/komponen lainnya dibawah pengaruh

gaya penggerak (driving force). Gaya penggerak ini dapat berupa perbedaan tekanan, konsentrasi, suhu, dan potensial listrik (Mulder, 2000). Skema pemisahan membran secara umum ditunjukkan pada gambar 1.

Gambar 1. Skema Pemisahan Membran

Aliran yang masuk ke dalam membran adalah aliran umpan. fasa yang melewati/menembus membran disebut permeat sedangkan fasa yang tidak menembus membran disebut retentat (Fane, 2000).

(Feed)

(Permeate)

Phase 2

Phase 1

2.3. Klasifikasi Membran

Membran dapat diklasifikasikan dalam beberapa kategori, seperti klasifikasi berdasarkan jenis bahan, klasifikasi berdasarkan struktur dan prinsip pemisahan, dan klasifikasi berdasarkan morfologinya.

2.3.1. Klasifikasi Membran Berdasarkan Jenis Bahan

Menurut jenis bahan pembentuknya membran dibagi menjadi dua macam, yaitu (Mulder, 2000) :

a. Membran alami, yaitu membran yang terbentuk secara alamiah (tersusun atas protein dan lipida).

b. Membran sintetik, yaitu membran yang biasanya tersusun dari bahan sintetik

baik organik (polimer) maupun anorganik (keramik, gelas).

2.3.2. Klasifikasi Membran Berdasarkan Struktur dan Prinsip Pemisahan

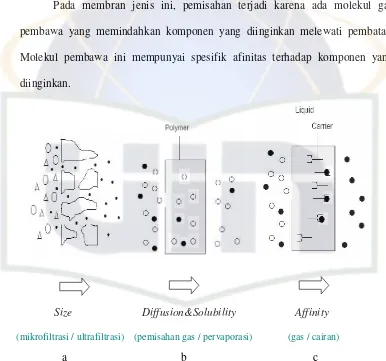

Berdasarkan struktur dan prinsip separasi/pemisahan, membran diklasifikasikan menjadi tiga jenis yaitu (Mulder, 2000) :

a. Membran berpori

Proses pemisahannya berdasarkan ukuran partikel. Aplikasi dari membran ini adalah mikrofiltrasi dengan ukuran pori 0,1 – 10 µm dan ultrafiltrasi dengan ukuran pori 2 – 100 nm.

b. Membran tidak berpori

penggerak (driving force). Pemisahan terjadi berdasarkan perbedaan kelarutan dan atau difusivitas. Hal ini berarti sifat intrinsik membran akan menentukan selektivitas dan permaebilitasnya. Membran tidak berpori diaplikasikan untuk pervaporisasi, permeasi uap, separasi gas, dan dialisis.

c. Membran dengan pembawa

Pada membran jenis ini, pemisahan terjadi karena ada molekul gas pembawa yang memindahkan komponen yang diinginkan melewati pembatas.

Molekul pembawa ini mempunyai spesifik afinitas terhadap komponen yang diinginkan.

a b c

Gambar 2. Membran Berdasarkan Struktur dan Prinsip Separasi. (a) Membran Berpori, (b) Membran Tidak Berpori, (c) Membran dengan Pembawa Size Diffusion&Solubility Affinity

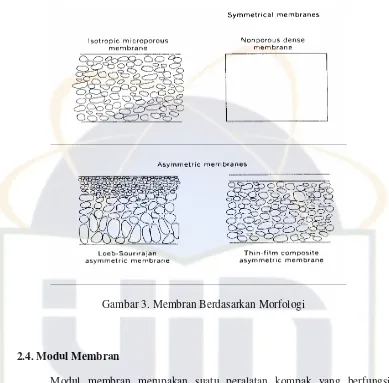

2.3.3. Klasifikasi Membran Berdasarkan Morfologi

Berdasarkan struktur morfologisnya, membran dibedakan menjadi (Freeman, 1999) :

a. Membran simetrik

Membran ini mempunyai struktur yang sama dari lapisan atas ke lapisan bawah dengan ketebalan 10 – 200 µm. Membran ini terbagi menjadi tiga jenis, yaitu membran mikropori isotropik (ukuran porinya 0,01 – 10 µm), membran

homogen tidak berpori (difusi dengan gaya penggerak), dan membran bermuatan listrik (dinding ion bermuatan). Kelemahan dari membran ini adalah untuk struktur yang lebih rapat, selektivitas tinggi tapi permeabilitasnya rendah.

Sedangkan untuk struktur yang lebih berpori permeabilitasnya tinggi namun selektivitasnya rendah.

b. Membran asimetrik

Gambar 3. Membran Berdasarkan Morfologi

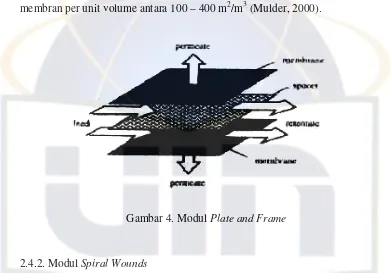

2.4. Modul Membran

Modul membran merupakan suatu peralatan kompak yang berfungsi

sebagai area pemisah antara permeat dan retentat. Dalam skala industri biasanya diinginkan luas area membran per unit volume yang besar sehingga dapat meningkatkan kontak pemisahan. Secara umum ada dua tipe modul membran,

2.4.1. Modul Plate and Frame

Modul ini terdiri dari dua atau lebih membran yang diberi pembatas atau disebut juga penyangga (support) sehingga membentuk suatu susunan yang digabungkan dengan suatu penyekat dan diberi plat pada kedua ujungnya

sehingga membentuk modul plate and frame. Modul ini mempunyai luas membran per unit volume antara 100 – 400 m2/m3 (Mulder, 2000).

Gambar 4. Modul Plate and Frame

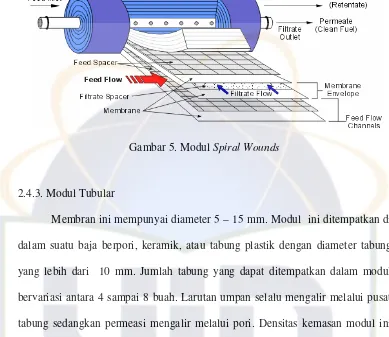

2.4.2. Modul Spiral Wounds

Feed Retentate Permeate

Gambar 5. Modul Spiral Wounds

2.4.3. Modul Tubular

Membran ini mempunyai diameter 5 – 15 mm. Modul ini ditempatkan di dalam suatu baja berpori, keramik, atau tabung plastik dengan diameter tabung yang lebih dari 10 mm. Jumlah tabung yang dapat ditempatkan dalam modul bervariasi antara 4 sampai 8 buah. Larutan umpan selalu mengalir melalui pusat tabung sedangkan permeasi mengalir melalui pori. Densitas kemasan modul ini rendah yaitu 300 m2/m3 sehingga memerlukan biaya investasi awal yang tinggi tetapi memiliki ketahanan terhadap pengotoran karena memiliki hidrodinamika fluida yang baik (Mulder, 2000).

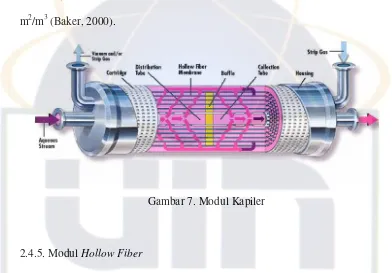

2.4.4. Modul Kapiler

Modul ini terdiri atas sejumlah besar membran kapiler yang dipasang bersama dalam satu modul dalam sebuah pipa yang bebas di ujung-ujungnya dengan resin epoksi, poliuretan, atau karet silikon. Diameter yang digunakan

adalah 0,5 – 10 mm. Densitas kemasan modul ini berkisar antara 600 – 1200 m2/m3 (Baker, 2000).

Gambar 7. Modul Kapiler

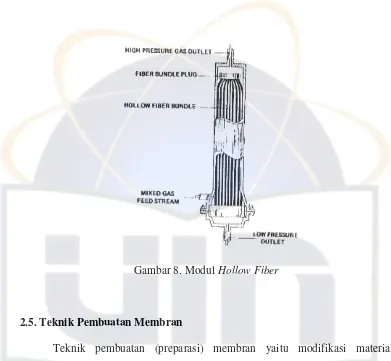

2.4.5. Modul Hollow Fiber

dalam modul memiliki struktur asimetrik dengan diameter dalam sekitar 42 µm dan diameter luar ± 85 µm (Schendel, 1984).

Gambar 8. Modul Hollow Fiber

2.5. Teknik Pembuatan Membran

Teknik pembuatan (preparasi) membran yaitu modifikasi material membran dengan teknik tertentu untuk mendapatkan struktur membran dengan morfologi yang diinginkan pada proses separasi tertentu. Material yang digunakan akan membatasi teknik yang dapat dipakai untuk preparasi, morfologi membran, dan prinsip separasi yang digunakan. Dengan kata lain tidak semua proses pemisahan dapat dicapai dengan semua jenis material (Mulder, 2000).

kemurnian, berat molekul, konsentrasi, jenis pelarut, sifat pelarut, komposisi tiap bahan, tebal casting, temperatur ruangan, hingga pengotor-pengotor berukuran milimeter akan dapat mempengaruhi kemampuan selektivitas, permeabilitas, dan morfologi dari membran yang dihasilkan (Pandey, 2001).

Teknik pembuatan membran yang tepat akan menentukan struktur membran dengan morfologi yang sesuai untuk pemisahan tertentu. Ada beberapa teknik pembuatan membran yang dapat digunakan untuk membuat membran dari

material tertentu. Jenis teknik yang digunakan tergantung dari material yang digunakan dan struktur membran yang diinginkan (yang nantinya bergantung pada masalah separasi yang dihadapi).

Berbagai teknik berbeda dapat dipakai untuk preparasi membran, yang dapat diaplikasikan pada membran organik maupun anorganik. Beberapa teknik yang penting adalah (Mulder, 2000):

1. Sintering (pelelehan)

2. Streching (peregangan)

Teknik ini dilakukan dengan meregangkan polimer semi kristalin, seperti polietilena sehingga dapat dihasilkan membran berpori antara 0,1 – 3 µm. Pori yang dihasilkan bisa sekitar 90 % dari keseluruhan struktur membran.

3. Track etching

Teknik ini dapat menghasilkan dimensi pori paralel silinder dengan dimensi yang sama. Teknik ini dilakukan dengan meradiasi partikel film (seperti

polikarbonat) dengan radiasi partikel energi tinggi. Partikel akan merusak matriks polimer dan menciptakan jalan (track). Kemudian film ini direndam di dalam bak alkali atau bak asam yang dapat menggores jalan tersebut untuk dapat membentuk

pori yang sejenis. Ukuran pori berada diantara 0,02 – 10 µm. Porositas dihasilkan dari adanya waktu radiasi. Diameter pori bergantung pada waktu penggoresan. 4. Pelapisan larutan

Teknik ini digunakan untuk dapat menghasilkan membran komposit dimana lapisan selektif bagian atas terdiri dari bahan yang berbeda dengan lapisan penyangga pada bagian bawahnya. Teknik ini dapat menghasilkan selektivitas serta fluks yang tinggi.

5. Inversi fasa

fasa cair merupakan fasa yang sedikit polimernya dan akan membentuk pori membran. Proses presipitasi (pemadatan) diawali dengan transisi dari satu fasa cair menjadi dua fasa cair (liquid-liquid demixing). Pada kondisi tertentu selama demixing, satu dari fasa cair tersebut (fasa dengan konsentrasi polimer tinggi) akan memadat sehingga terbentuk suatu matriks padatan dan fasa cair lainnya (fasa dengan konsentrasi polimer rendah) akan membentuk pori membran.

2.6. Parameter yang Mempengaruhi Morfologi Membran

Ada beberapa faktor yang dapat mempengaruhi morfologi dan kinerja membran, contohnya pemilihan polimer, pemilihan sistem pelarut dan koagulan,

media presipitasi, waktu evaporasi, pemilihan pembawa, serta aditif. 2.6.1. Pemilihan Polimer

Pada dasarnya semua jenis polimer dapat digunakan sebagai membran, namun karena sifat fisik dan kimianya yang berbeda sehingga hanya beberapa jenis polimer saja yang dapat digunakan sebagai membran. Polimer yang ideal adalah yang kuat, amorf, dan tidak rapuh dengan pemakaian pada temperatur di bawah Tg-nya. Polimer juga harus larut dalam pelarut yang sedikit larut dalam air.

Pemilihan polimer adalah faktor yang sangat penting karena akan mempengaruhi unjuk kerja membran secara langsung. Sifat pemisahan tergantung pada struktur dan sifat kimia polimer tersebut.

Membran yang sering digunakan untuk pemisahan gas CO2 dan CH4

difusivitas, solubilitas, dan permeabilitas gas CO2 dan CH4 pada keempat jenis

membran tersebut dapat dilihat pada tabel 2 (Mulder, 2000).

Tabel 2. Perbandingan Rasio Difusivitas, Solubilitas, dan Permeabilitas Gas CO2

dan CH4 pada Beberapa Polimer

Polimer P CO2

Keterangan : P = permeabilitas ; D = difusivitas ; S = solubilitas 1 Barrer = 10-10 cm3(STP)cm/cm

2

s cm Hg

Berdasarkan data di atas, walaupun rasio difusivitas gas CO2 terhadap CH4

pada membran selulosa asetat memiliki harga terkecil namun selulosa asetat dipilih karena harga solubilitas CO2 dan CH4 cukup tinggi nilainya. Pemilihan

selulosa asetat ini juga didasarkan pada sifatnya yang non polar, sama seperti gas CO2 yang lebih non polar dibandingkan gas CH4. Karena sifatnya yang non polar,

selulosa asetat memiliki afinitas yang tinggi terhadap CO2 dan akan meningkatkan

laju permeasi gas CO2 sehingga nilainya lebih tinggi dari polimer lainnya.

Gambar 9. Selulosa Asetat

2.6.2. Pemilihan Sistem Pelarut dan Koagulan

Pemilihan pelarut tergantung pada morfologi membran yang diinginkan. Aseton merupakan salah satu pelarut yang mempunyai parameter solubilitas yang rendah terhadap air dan laju penguapan yang cepat dibandingkan pelarut lainnya seperti dimetilformadida (DMF), dimetilacetamid (DMAc), dan N-Metilpirolidin (NMP). Aseton juga dapat melarutkan selulosa asetat dengan baik. Saat koagulasi dengan air, aseton akan mengalami pemadatan yang lambat pada pencetakkan sehingga dihasilkan membran yang relatif tidak berpori (dense). Pada pemisahan gas, membran ini sangat cocok karena akan memberikan selektivitas yang tinggi. Aseton adalah senyawa berbentuk cairan yang tidak berwarna dan mudah terbakar.

2.6.3. Media Presipitasi

Media presipitasi yang umum digunakan adalah air karena akan menghasilkan membran yang mempunyai fluks yang lebih tinggi dibandingkan media presipitasi lainnya seperti i-propanol ataupun metanol. Media presipitasi

dibutuhkan dalam jumlah yang cukup banyak dan harus sering diganti sehingga dari segi lingkungan tidak boleh dipilih suatu media presipitasi yang dapat menimbulkan pencemaran lingkungan. Air merupakan media presipitasi yang

ramah lingkungan. Selain itu, air juga merupakan media yang murah dan mudah didapat.

2.6.4. Waktu Evaporasi

Setelah membran dicetak, pelarut yang terdapat dalam membran tersebut akan diuapkan dalam waktu yang dapat divariasikan. Semakin singkat penguapan maka pori membran yang terbentuk akan semakin kecil dan densitas lapisan tipis akan semakin kecil juga. Tetapi pada tekanan tinggi, densitas lapisan tipis tidak bisa terlalu kecil karena membran yang terlalu tipis tidak dapat menahan tekanan yang terlalu tinggi.

2.6.5. Pemilihan Pembawa

jika pembawa ada di dalam membran dengan kemampuan yang kompleks, maka fluks dapat ditingkatkan. Pembawa dapat berupa cairan yang bersifat bergerak (mobile) ataupun yang tetap (mobilitasnya terbatas) dan dapat berikatan secara kimia (kovalen) atau fisika terhadap polimer membran.

(a) (b)

Gambar 11. Perpindahan Massa pada Membran dengan Media Pembawa. (a) Pembawa Bergerak, (b) Pembawa Tetap

Pada sistem pembawa yang bergerak, molekul pembawa berdifusi melewati membran. Sedangkan pada sistem pembawa tetap, gas yang berikatan dengan pembawa akan bergerak pindah dari sisi pembawa yang satu ke sisi pembawa yang lainnya.

Gambar 12. Polietilen Glikol

Pemilihan pembawa dilakukan berdasarkan kemampuannya untuk mengabsorbsi CO2 sehingga fluks dan selektivitasnya dapat ditingkatkan.

polietilen glikol (PEG) dapat melarutkan gas-gas yang bersifat asam seperti CO2.

penggunaan PEG juga memberikan pengaruh terhadap selektivitas dan laju permeasi CO2 seperti terlihat pada tabel 3.

Tabel 3. Selektivitas dan Laju Permeasi Membran yang Menggunakan PEG Membran Selektivitas Permeasi CO2

Gambar 13. Proses Transportasi CO2 Melewati Membran Dengan Pembawa

CO2 adalah solute, R adalah carrier dan RCO2 adalah ikatan yang terjadi antara

gas terlarut dengan pembawa. 2.6.6. Pemilihan Aditif

Kriteria aditif yang digunakan adalah aditif harus larut dengan pelarut tetapi tidak mudah menguap. Sifat ini dibutuhkan saat evaporasi, agar pori membran dapat terbentuk dengan baik. Dalam penelitian ini digunakan formamida karena sifatnya yang lebih sukar menguap dibandingkan aseton dan pada penelitian sebelumnya dinilai cukup optimal (Lucia, 2006). Formamida berbentuk cairan tidak berwarna namun dapat menyebabkan iritasi pada mata dan kulit. Penambahan formamida pada membran bertujuan meningkatkan jumlah pori serta pori yang lebih besar pada sublayer. Hal ini akan memudahkan keluarnya gas-gas yang telah diseleksi pada lapisan membran yang lebih rapat (dense) sehingga akan memberikan permeabilitas gas CO2 yang tinggi.

2.7. Defect Pada Membran

Defect merupakan cacat yang terdapat pada permukaan atas membran yang disebabkan oleh gelembung udara, partikel debu, dan ketidaksempurnaan dalam pembuatan membran. Defect terkadang sangat sulit untuk dihindari, terutama bila pembuatan membran dilakukan di udara terbuka.

Pada tahap preparasi membran asimetrik, tujuan yang ingin dicapai adalah membuat membran dengan lapisan selektif yang setipis mungkin untuk

meningkatkan fluks gas yang ingin dipisahkan. Namun lapisan selektif ini harus bebas defect untuk mendapatkan selektivitas membran yang tinggi (Baker, 2000).

Gambar 15. Defect Pada Membran Asimetrik

seperti ultrafiltrasi dan reverse osmosis, tetapi akan menjadi masalah besar untuk aplikasi pemisahan gas.

Salah satu cara untuk mengatasi masalah defect ini adalah dengan melakukan coating pada permukaan atas membran dengan suatu lapisan tipis yang

terbuat dari bahan yang relatif permeabel seperti silicone rubber. Lapisan ini tidak berfungsi sebagai penghalang selektif melainkan hanya untuk mengurangi aliran gas yang akan melewati bagian membran yang terkena defect. Karena bagian yang

terkena defect sangat kecil, adanya lapisan coating ini akan membuat defect yang terjadi dapat dianggap diabaikan (Baker, 2000).

Gambar 16. Coating Pada Defect Membran

2.8. Perpindahan Massa Pada Membran

( T), ataupun perbedaan potensial listrik ( E) antara kedua fasa. Besarnya laju permeasi sebanding dengan besar gaya penggerak tersebut (Mulder, 2000)

Mekanisme penyerapan gas oleh membran dimana tekanan sebagai daya penggeraknya adalah :

a. Penyerapan molekul gas oleh membran pada sisi gas yang bertekanan tinggi

b. Pelarutan gas ke dalam membran

c. Difusi gas dalam membran ke arah yang bertekanan rendah

d. Pelepasan molekul gas dari larutannya pada sisi yang bertekanan lebih rendah

Laju pemisahan (fluks) didefinisikan sebagai jumlah volume, massa atau mol suatu zat yang mengalir melewati membran persatuan luas persatuan waktu. Sedangkan gaya penggerak adalah besarnya gradien X (dapat berupa konsentrasi, tekanan, temperatur, ataupun potensial listrik). Hubungan antara fluks dengan gaya penggerak dinyatakan dengan persamaan :

)

P = D x S

keterangan : P = Permeabilitas [cm3 (STP) cm/cm2 s cmHg] D = Difusivitas [cm2/s]

S = Solubilitas [cm3 (STP) / cm3 cmHg]

Difusivitas menunjukkan seberapa cepat suatu gas dapat berdifusi. Difusivitas gas yang melalui membran dipengaruhi oleh ukuran molekul gas. Difusivitas akan meningkat dengan berkurangnya ukuran molekul gas. Gas CO2

memiliki diameter kinetik yang lebih kecil dibanding CH4 sehingga memiliki

difusivitas yang lebih tinggi. Diameter kinetik beberapa molekul gas dapat dilihat pada tabel 4 (Mulder, 2000).

Tabel 4. Diameter Kinetik Beberapa Molekul Gas

Molekul Gas Diameter Kinetik (A0)

He 2,6

Ne 2,75

H2 2,89

CO2 3,3

Ar 3,4

O2 3,46

N2 3,64

CO 3,76

CH4 3,8

C2H4 3,9

tidaknya gas tersebut terkondensasi. Semakin tinggi suhu kritis suatu gas semakin mudah gas tersebut berkondensasi sehingga solubilitas semakin tinggi pula.

Tabel 5. Suhu Kritis (Tc) dan Solubilitas Gas Pada Karet Silikon

Gas Tc (K) Solubilitas (cm3 (STP)/cm3.bar

permeabilitas gas CH4 pada proses pemisahan dengan membran. Hal inilah yang

menjadi salah satu dasar pertimbangan penggunaan membran untuk pemisahan gas CO2 dengan CH4.

2.9. Permeabilitas Gas Murni

Permeabilitas gas murni adalah permeabilitas suatu gas murni terhadap membran. Persamaan yang digunakan untuk menentukan permeabilitas gas murni

Selektivitas membran umumnya dinyatakan dalam dua parameter, yakni faktor retensi (R) untuk proses pemisahan partikulat dari larutan atau faktor pemisahan ( ) untuk proses pemisahan gas. Faktor pemisahan ( ) adalah perbandingan permeabilitas dari pasangan gas yang dialirkan (i,j) dengan rumus :

Pj

Selektivitas dapat dinyatakan dalam dua bentuk yaitu selektivitas ideal dan selektivitas aktual. Selektivitas ideal adalah perbandingan permeabilitas gas murni (i) terhadap permeabilitas gas murni (j). Selektivitas aktual adalah perbandingan permeabilitas komponen gas (i) terhadap permeabilitas komponen gas (j) dalam campuran gas (i) dan (j).

Kinerja membran ditentukan oleh dua parameter, yaitu fluks (J) dan selektivitas ( ). Nilai fluks yang tinggi mengarah kepada produktivitas yang

tinggi, kebutuhan luas area membran yang sempit, dan penurunan biaya. Sedangkan selektivitas yang tinggi mempengaruhi efesiensi pemisahan dan penurunan biaya. Pada dasarnya kedua parameter tersebut bertujuan untuk

BAB III

METODOLOGI PENELITIAN

3.1. Waktu dan Tempat Penelitian

Penelitian ini dilakukan selama 10 bulan pada bulan Juli 2007 – Mei 2008 di Laboratorium Separasi, Kelompok Program Riset dan Teknologi (KPRT) Proses, Pusat Penelitian dan Pengembangan teknologi Minyak dan Gas Bumi

(PPPTMGB) "LEMIGAS" Jl. Ciledug Raya, Cipulir Kebayoran Lama, Jakarta Selatan.

3.2. Bahan dan Alat 3.2.1. Bahan

Bahan-bahan yang digunakan pada penelitian ini antara lain: Gas CH4 dan

CO2 dengan kemurnian 99%, Selulosa asetat, Aseton, Formamida, polietilen

glikol berat molekul 600 dan 20.000, isopropil alkohol, n-hexan dan air.

3.2.2. Alat

o-ring, desikator, sel permeasi terdiri dari dua buah lempeng logam yang dikaitkan dengan baut sehingga gas yang dialirkan ke dalam sel permeasi tidak bocor.

3.3. Prosedur Kerja 3.3.1. Preparasi Membran

Pembuatan membran bentuk lembaran ini menggunakan teknik inversi fasa. Pada penelitian ini, dibuat beberapa jenis membran dengan berbagai variasi

dalam preparasi membran, namun secara umum tahapan-tahapan pada preparasi membran adalah sebagai berikut:

1. Selulosa asetat (CA), aseton, formamida, dan PEG dilarutkan dengan

perbandingan berat ( 1 : 2,15 : 1 : 0,05 ). Selulosa asetat dilarutkan terlebih dahulu dalam aseton kemudian baru ditambahkan PEG dan formamida. Campuran kemudian ditutup lembaran aluminium foil dan diaduk dengan pengaduk magnetik hingga homogen selama 24 jam.

2. Campuran yang telah homogen didiamkan selama ± 24 jam untuk menghilangkan gelembung.

Gambar 17. Proses Pencetakan Membran Berbentuk Lembaran

4. Membran dikeringkan di udara terbuka dengan variasi waktu 30, 45 dan 60 detik

5. Membran segera dimasukkan ke dalam bak koagulasi berisi air dengan variasi suhu 9, 15 dan 25 0C selama 1 jam

6. Membran kemudian dimasukkan ke dalam bak annealing berisi air dengan suhu 70 0C selama 10 menit

7. Membran disimpan dalam tempat penyimpanan dengan variasi desikator dan air

Tabel 6. Variasi Preparasi Membran

Tabel 7. Komposisi campuran larutan kepolaran bertahap I Air = 100

II Air : IPA = 75 : 25

III Air : IPA = 50 : 50 IV Air : IPA = 25 : 75

V IPA = 100

VI IPA : Hexan = 75 : 25 VII IPA : Hexan = 50 : 50

VIII IPA : Hexan = 25 : 75

IX Hexan = 100

Setelah membran siap untuk disimpan, membran disimpan pertama kali dalam larutan I (air 100%) selama 15 menit, kemudian ke larutan II selama 15 menit, kemudian dilanjutkan hingga terakhir ke larutan IX. Pada tiap larutan waktu perendaman selama 15 menit. Ada dua variasi yang dilakukan yaitu, penyimpanan akhir dalam hexan 100% dan penyimpanan akhir dalam desikator (setelah disimpan dalam larutan IX 15 menit, membran dipindahkan ke dalam desikator).

3.3.2. Uji Permeabilitas dan Selektivitas Membran

Pengujian dilakukan dalam sel permeasi dengan pengukuran laju permeasi gas CO2 atau CH4 murni yang melewati membran. Yaitu dengan mencatat waktu

pada flowmeter. Flowmeter berupa selang yang berisi iso-propanol dan diberi tanda jarak tertentu. Dari waktu tersebut dilakukan perhitungan untuk memperoleh nilai permeabilitas dan selektivitas membran.

Tahapan – tahapan dalam pengukuran laju permeasi gas CO2 dan CH4

murni adalah sebagai berikut :

1. Membran dipotong berbentuk lingkaran dengan diameter 2 inchi. Kemudian membran diletakkan di dalam sel permeasi dan ditutup serapat

mungkin untuk menghindari kebocoran gas ke udara.

2. Gas CH4 dialirkan ke dalam sel permeasi dengan variasi tekanan 10

sampai 100 psig. Pada setiap tekanan di catat tiga variasi jarak waktu

tempuh yang diperlukan untuk mencapai jarak tertentu. 3. Langkah yang sama juga dilakukan untuk gas CO2.

4. Pengujian dilakukan pada suhu kamar ± 25 0C. Skema sel permeasi dapat dilihat pada gambar 18.

Setelah didapat 3 variasi jarak dan waktu tempuh masing-masing, maka dapat dilakukan perhitungan dengan cara sebagai berikut :

1. Menghitung laju permeasi gas dengan persamaan berikut :

dT

dL/dT = Jarak yang ditempuh untuk waktu tertentu (cm.s-1) 2. Laju alir gas pada kondisi standar (STP), 1 atm dan 2730 K, adalah :

3. Laju permeasi gas murni pada membran adalah :

) 4. Penentuan selektivitas ideal ( )

Selektivitas CO2 terhadap CH4 dihitung dengan menggunakan persamaan :

BAB IV

HASIL DAN PEMBAHASAN

Pada penelitian ini ingin diketahui pengaruh variabel-variabel pada proses

pembuatan membran yang meliputi waktu evaporasi, suhu koagulasi, perendaman dalam larutan polietilen glikol (PEG) cair, media penyimpanan membran, dan media penyimpanan dengan kepolaran bertahap sebelum membran diuji

4.1. Pengaruh Suhu Koagulasi

Pengaruh koagulasi yang dimaksudkan untuk mengendapkan dan

membentuk membran diamati dengan mengukur selektivitas membran pada tiga suhu yang berbeda, yaitu pada suhu 9 0C, 18 0C dan 25 0C yang menunjukkan data sebagai berikut :

Secara umum, semakin rendah suhu koagulasi semakin rendah flux (aliran gas) yang melewati membran. Artinya semakin dihasilkan membran yang retentive. Pada gambar 19 diatas dapat dilihat bahwa hasil pengujian menunjukkan selektivitas pada suhu 9 0C merupakan yang terendah diantara

ketiga suhu yang diuji yaitu antara 6,5 – 15,5 psi. Sedangkan pada suhu 25 dan 18

0

C mempunyai nilai selektivitas yang hampir sama pada tekanan 20 – 80 psi. Hal ini kemungkinan disebabkan pada suhu dingin (<10 0C) kecepatan pelarutan

aseton dan formamida terhadap air lebih lambat dibandingkan pada suhu kamar sehingga pembentukan pori membran kurang sempurna. Akibatnya selektivitas yang didapat lebih rendah diabndingkan pada suhu kamar.

Pengaruh suhu koagulasi terhadap laju permeasi CH4 dan CO2 dapat

dilihat pada gambar berikut :

(b)

Gambar 20. Pengaruh suhu koagulasi terhadap (a) Laju permeasi CH4, dan (b)

Laju permeasi CO2

Pada gambar 20 di atas, laju permeasi CH4 cenderung meningkat dengan

semakin rendahnya suhu koagulasi, artinya semakin sedikit CH4 yang melewati

membran dengan menurunnya suhu koagulasi. Laju permeasi CH4 pada suhu 18 0

C di tekanan 90 dan 100 psi meningkat secara tajam, hal ini menyebabkan selektivitasnya turun secara drastis yang dapat disebabkan karena timbulnya defect pada lapisan membran pada tekanan tersebut. Laju permeasi CO2 melewati

membran yang tertinggi adalah pada suhu 18 0C.

4.2. Pengaruh Waktu Evaporasi

Evaporasi dilakukan dengan mendiamkan adonan membran yang telah dicasting di udara terbuka selama 10 sampai 100 detik (Loeb, 1963) untuk membiarkan sebagian pelarut menguap ke udara. Pengamatan pengaruh waktu

evaporasi dilakukan pada tiga variasi, yaitu pada 30, 45, dan 60 detik. Pengujian yang dilakukan menunjukkan hasil sebagai berikut :

Gambar 21 : Pengaruh Waktu Evaporasi Terhadap Selektivitas Membran

Dari gambar 21 di atas, didapatkan hasil selektivitas yang lebih baik diperoleh pada waktu evaporasi 60 detik. Hasil ini diduga disebabkan semakin lama waktu evaporasi akan semakin banyak aseton yang menguap ke udara, akibatnya lapisan selektivitas yang terbentuk akan semakin padat. Lapisan selektif yang lebih padat membuat solubilitas gas CO2 terhadap membran akan lebih

berperan yang menjadikan membran tersebut bekerja lebih efektif. Pada waktu evaporasi 60 detik pada tekanan di atas 70 psi tidak dapat diukur selektivitasnya, hal ini dikarenakan lapisan selektif membran tidak mampu menahan tekanan di atas 70 psi.

Pengaruh waktu evaporasi terhadap laju permeasi CH4 dan CO2 dapat

dilihat pada gambar berikut :

(a)

(b)

Gambar 22. Pengaruh waktu evaporasi terhadap (a) Laju permeasi CH4, dan (b)

Laju permeasi CO2

Pada gambar 22 di atas, laju permeasi CH4 yang tertinggi di dapat pada

waktu evaporasi 30 detik. Hal ini disebabkan karena membran dengan waktu evaporasi 30 detik memiliki lapisan selektif yang paling tipis sehingga membran

tersebut yang paling mudah dilewati oleh CH4. Pada laju permeasi CO2 yang

paling tinggi didapat pada waktu evaporasi 60 detik. Lapisan selektif yang paling tebal yang dihasilkan pada waktu evaporasi 60 detik menyebabkan gas CO2 paling

mudah melewati membran ini. Namun pada tekanan di atas 70 psi, membran tidak

mampu menahan tekanan yang didapat sehingga kemungkinan terjadi kebocoran membran.

4.3. Variasi Perendaman PEG

Perendaman PEG dilakukan setelah adonan membran selesai di casting dengan ketebalan yang diinginkan, kemudian direndam dalam PEG cair (BM 600)

selama 30 detik. Setelah perendaman dalam PEG proses selanjutnya sesuai dengan prosedur preparasi membran. Perendaman PEG dilakukan dengan maksud untuk meminimalkan defect yang mungkin timbul selama casting dan evaporasi di udara terbuka.

Gambar 23. Pengaruh perendaman membran dalam PEG terhadap selektivitas membran.

Gambar 24. Pengaruh perendaman membran dalam PEG terhadap selektivitas membran.

Dari gambar 24 di atas, selektivitas membran dengan perendaman tanpa evaporasi lebih tinggi dibandingkan membran dengan evaporasi. Hal ini disebabkan membran dengan evaporasi kemungkinan defect yang terjadi akibat evaporasi di udara lebih besar dibandingkan tanpa evaporasi.

Pengaruh perendaman PEG terhadap laju permeasi CH4 dan CO2 dapat dilihat

(a)

(b)

Gambar 25. Pengaruh perendaman PEG terhadap (a) Laju permeasi CH4, dan (b)

Laju permeasi CO2

Pada gambar 25 di atas, laju permeasi CH4 tanpa perendaman PEG lebih

tinggi dibandingkan dengan perendaman PEG, baik dengan maupun tanpa evaporasi. Laju permeasi CH4 pada membran tanpa perendaman pada tekanan 10

psi tidak dapat diukur, hal ini karena pada tekanan tersebut CH4 belum mampu

menembus membran. Perendaman lebih mampu menahan CH4 untuk melewati

membran. Hal ini disebabkan morfologi membran yang direndam PEG memiliki pori yang lebih rapat dengan perlakuan perendaman tersebut, sehingga difusi CH4

lebih lambat. Pada laju permeasi CO2 tanpa perendaman merupakan yang tertinggi

dibandingkan yang lain. Hal ini disebabkan pori membran tanpa perendaman lebih besar, sehingga CO2 lebih mudah lewat. Namun karena permeasi CH4 juga besar

maka nilai selektivitasnya menjadi rendah. Laju permeasi CO2 dengan

perendaman PEG tanpa evaporasi lebih tinggi dibandingkan dengan evaporasi. Hal ini disebabkan morfologi membran yang lebih baik pada perendaman tanpa

evaporasi.

4.4. Variasi Media Penyimpanan

Gambar 26. Pengaruh media penyimpanan terhadap selektivitas membran Berdasarkan gambar di atas, penyimpanan membran dalam air memberikan hasil selektivitas yang jauh lebih tinggi dibandingkan penyimpanan dalam desikator. Hal ini disebabkan penyimpanan dalam desikator membuat pori membran menjadi collaps (rubuh) sehingga membran menjadi rapuh dan ketahanan mekanisnya rendah. Karena itu membran harus disimpan dalam air untuk menjaga pori membran agar tidak berubah dan tidak rapuh.

Pengaruh media penyimpanan terhadap laju permeasi CH4 dan CO2 dapat

(a)

(b)

Gambar 27. Pengaruh media penyimpanan terhadap (a) Laju permeasi CH4, dan

(b) laju permeasi CO2

Dari gambar 27 di atas, diketahui membran yang disimpan dalam desikator memiliki laju permeasi CH4 dan CO2 yang tinggi sehingga dihasilkan membran

dengan selektivitas membran yang rendah.

4.5. Variasi Penyimpanan dengan Kepolaran Bertahap

Dalam aplikasinya, membran digunakan dalam kondisi kering. Namun dari hasil variasi sebelumnya diketahui penyimpanan dalam desikator belum memberikan hasil yang baik. Oleh karena itu, variasi media penyimpanan yang

lainnya perlu dilakukan. Kepolaran bertahap adalah pengeringan membran secara bertahap berdasarkan kepolaran dari larutan (Baker, 2000). Membran disimpan dalam larutan yang mempunyai kepolaran yang tinggi sampai dengan kepolaran

yang rendah secara bertahap.Hasil selektivitas yang didapat dari masing-masing membran adalah sebagai berikut :

Gambar 28. Pengaruh kepolaran bertahap terhadap selektivitas membran

Dari gambar 28 di atas, menunjukkan hasil selektivitas yang rendah baik penyimpanan akhir dalam desikator maupun dalam hexan dibandingkan selektivitas pada variasi-variasi sebelumnya. Hal ini disebabkan semakin nonpolar pelarut yang digunakan akan menarik molekul air di dalam membran yang dapat

menjaga pori membran tidak berubah atau rubuh keluar dari membran. Sehingga membran yang dihasilkan tidak bekerja efektif.

Pengaruh kepolaran bertahap terhadap laju permeasi CH4 dan CO2 dapat

dilihat pada gambar berikut :

(a)

(b)

Gambar 29. Pengaruh kepolaran bertahap terhadap (a) Laju permeasi CH4, dan

(b) laju permeasi CO2

Dari gambar di atas diketahui bahwa kepolaran bertahap meningkatkan laju permeasi CH4 dan CO2. Hal ini menunjukkan membran tidak mampu

menahan permeasi dari CH4 maupun CO2. Terbukti dengan hasil selektivitas dari

kedua membran yang jauh lebih rendah dibandingkan membran yang disimpan

BAB V KESIMPULAN

5.1. Kesimpulan

Dari penelitian yang telah dilakukan preparasi terbaik untuk membran selulosa asetat menggunakan PEG 20.000 untuk pemisahan gas CO2 dan CH4

adalah sebagai berikut :

1. Suhu koagulasi yang terbaik diperoleh pada suhu kamar (25 0C). 2. Waktu evaporasi yang terbaik diperoleh pada waktu 60 detik.

3. Perendaman dalam PEG cair (BM 600) setelah membran dicetak tanpa

melalui proses evaporasi memberikan hasil yang lebih baik dibandingkan perendaman PEG yang melalui proses evaporasi maupun yang tidak dilakukan perendaman dalam PEG cair.

4. Media penyimpanan dalam air memberikan hasil yang lebih baik dibandingkan dalam desikator.

5. Kepolaran bertahap yang dilakukan tidak menghasilkan membran yang lebih baik dibandingkan penyimpanan dalam air.

5.2. Saran

DAFTAR PUSTAKA

Andriani, Yayun. 2003. Pemakaian Membran Polisulfon untuk Pemisahan Gas Hidrogen dan Karbon Monoksida. Thesis, FMIPA, Universitas Indonesia, Depok.

Baker, R.W. 2000. Membrane Technology and Applications. New York : McGraw-Hill.

C. Yi, J. Wang, M. Li, S. Wang, Z. Wang. 2005. Facilitated Transport of CO2

through Polyvinylamine/polyethylene Glycol Blend Membranes. Desalination Journal 193 : 90-96.

Davidson, Clive. 7 February 2003. "Marine Notice: Carbon Dioxide: Health Hazard". Australian Maritime Safety Authority.

Dewi, A.S. 2007. Efek Polietilen Glikol Berwujud Padat Terhadap Membran Berbahan Dasar Selulosa Asetat untuk Pemisahan Gas CO2/CH4 pada

Tekanan Rendah. Skripsi, Fakultas Teknik UI, Depok.

Donald L. Kuehne, Shriden K. Friedlander. 1980. Selective Transport of sulfur dioxide through polymer membranes. Ind. Eng. Chem. Process Des. Dev. 19. 609.

Fane, A.G. 2000. Introduction to Membrane Science and Technology.Australia : School of Chemical Engineering and Industrial Chemistry, The University of New South Wales

Freeman, B.D. and I. Pinnau. 1999. Polymer Membranes for Gas and Vapor Separation. Washington D.C : American Chemical Society.

H. J. Kim, A. Tabe-Mohammadi, A. Kumar, A. F. Fouda. 1999. Asymetric Membranes by a Two Stages Gelatin Technique for Gas Separation : Formation and Characterization. Journal of Membrane Science 161 : 229-238.

Kenji Matsumoto, Ping Xu, Tadashi Nishikimi. 1993. Gas Permeation of Aromatic Polyimides. 1. Relationship Between Gas Permeabilities. J. Membrane Sci. 81. 15

Kenji Matsumoto, Ping Xu. 1993. Gas Permeation of Aromatic Polyimides. 2. Influence of Chemical Structur. J. Membrane Sci. 81. 23

Li, J., K. Nagai, T. Nakagawa, and S. Wang. 1998. Preparations of Polyethyleneglycol (PEG) and Selulosa Acetate (CA) Blend Membrans and Their Gas Permeabilities. Journal of Membrane Science 138 : 143-152.

Lin, Haiqing and Benny D. Freeman. 2004. materials Selection Guidelines for Membranes that Remove CO2 from Gas Mixtures. Journal of Molecular

Structure, xx, pp. 1-18.

Lucia, Anda. 2006. Preparasi dan Karakterisasi Membran Fixed Carrier untuk Pemisahan CO2/CH4 pada Tekanan 104,3-517,1 cmHg. Thesis, Fakultas

Teknik UI, Depok.

Mulder, Marcel. 2000. Basic Principles of Membrane Technology, Second Edition. Netherland : Kluwer Academic Publisher.

Pandey, Pratibha and R.S. Chauhan. 2001. Membranes for Gas Separation. Prog. Polym. Sci 26 : 853-893.

Perry, Robert H and Don W. Green. 1999. Perry's Chemical Engineer's Handbook. New York : McGraw-Hill.

Purwanto, Widodo. 2004. Indonesian Energy Outlook and Statistic 2004. Pengkajian Energi Universitas Indonesia.

S. Loeb and S. Sourirajan. 1963. Sea Water Demineralization by Means of an Osmotic Membrane. Saline Water Conversion-II. Advance in Chemistry Series no, 28. American Chemical Society. Washington.

Schendel, R.L. 1984. Gas Separation Membrane and the Gas Industry. California : Engineers Inc., PCGA Transmission Conference.

Speight, James G. 1991. The Chemistry and Technology of Petroleum, Second Edition. New York : Marcel Dekker Inc.

Teramoto, Masaaki., Satoshi Kitada, Nobuaki Ohnishi, Hideto Matsuyama and Norifumi Matsumiya. 2003. Separation and Concentration of CO2 by

LAMPIRAN

Lampiran 1. Perhitungan Data Penelitian

Berikut perhitungan kalibrasi luas permukaan selang, perhitungan laju

permeasi, permeabilitas, dan selektivitas membran pada kondisi ideal : A. Kalibrasi luas permukaan selang (A)

Pada temperatur 25 0C berat jenis ( ) air raksa 13.5385 g/cc.

Berat dalam kolom sepanjang 5 cm (L) adalah 2.2 g

p

B. Menghitung laju permeasi (QSTP), permeabilitas (P), dan selektivitas ( )

kondisi ideal

Menentukan laju permeasi (P/l) ideal: d = 3.8 cm Am = x (1.90)2

Berdasarkan data lampiran 1, untuk tekanan 10 psi, diukur pada tiga titik, data laju alir CH4 adalah sebagai berikut:

jarak waktu

0.4 cm 314.43 detik

0.7 cm 493.4 detik 1.1 cm 739.87 detik

dL

/

dt = jarak (cm)/

waktu (detik)= 0.4 cm

/

314.43 detik = 0.00127 cm/s= 0.7 cm

/

493.4 detik = 0.00168 cm/s= 1.1 cm

/

739.87 detik = 0.00162 cm/skarena dalam percobaan digunakan tiga titik (jarak) maka untuk laju alir gas

permeat (Q) digunakan nilai rata-rata dari dL

/

dt yaitu = 0.00152 cm/slaju alir gas permeat

dT dL A Q)=

(

= 0.0325 cm2 x 0.00152 cm.S-1 = 0.000050 cm3.s-1

QSTP = 0.000050 cm3.s-1 x (273/298)= 0.000045cm3.s-1

Laju permeasi gas CH4 ideal (P/l) adalah

(

A P)

Pada tekanan 10 psi, hasil percobaan untuk permeasi gas CO2 diperoleh dL

/

dt= 0.05102cm.s-1. Dengan cara yang sama dengan di atas, maka diperoleh pula

laju permeasi gas CO2 ideal : P

/

l = 2.591 x 10-6cm3(STP).cm-2.s-1.cmHg-1Jadi, selektivitas ideal ( ):

Lampiran 2. Foto Penelitian

Pengadukan dengan magnetik stirer Proses casting

Tempat koagulasi Proses annealing dalam penangas air

Pengukuran ketebalan aktual membran Sel permeasi

Lampiran 4. Data Penelitian 1. Variasi suhu koagulasi

a. Suhu koagulasi pada 25 0C b. Suhu koagulasi pada 9 0C

c. Suhu koagulasi pada 18 0C 2. Variasi waktu evaporasi

a. Waktu evaporasi 30 detik

b. Waktu evaporasi 45 detik c. Waktu evaporasi 60 detik 3. Variasi perendaman PEG

a. Evaporasi tanpa perendaman PEG b. Perendaman PEG dan evaporasi c. Perendaman PEG tanpa evaporasi 4. Variasi media penyimpanan

a. Media penyimpanan air b. Media penyimpanan desikator 5. Variasi kepolaran bertahap

Data 1.a

Data uji permeasi membran CA + 5% PEG 20.000, tebal casting 200mm, waktu evaporasi 60 detik (II), koagulasi pada suhu kamar (250 C), tebal sebelum 170, tebal sesudah uji 165

Data 1.b

Data uji permeasi membran CA + 5% PEG 20.000, tebal casting 200mm, waktu evaporasi 60 detik, koagulasi pada suhu (9º C), tebal sesudah uji 105

Data 1.c

Data 2.a

Data uji permeasi membran CA + 5% PEG 20.000, tebal casting 200mm, waktu evaporasi 30 detik, koagulasi pada suhu kamar (25 0C), tebal sebelum 130, tebal sesudah uji 125

Data 2.b

Data uji permeasi membran CA + 5% PEG 20.000, tebal casting 200mm, waktu evaporasi 45 detik, koagulasi pada suhu kamar (250C).

Data 2.c

Data 3.a

Data uji permeasi membran CA + 5% PEG 20.000, tebal casting 200mm, waktu evaporasi 60 detik, koagulasi pada (250 C), tebal sesudah uji 101

Data 3.b

Data 3.c

Data uji permeasi membran CA + 5% PEG 20.000, tebal casting 200mm, tanpa evaporasi, perendaman dalam PEG cair (BM600), koagulasi pada (250 C), tebal sesudah uji 90

Data 4.a

Data uji permeasi membran CA + 5% PEG 20.000, tebal casting 200mm, tanpa evaporasi, perendaman dalam PEG cair (BM600), koagulasi pada (250 C), tebal sesudah uji 90

Data 4.b

Data uji permeasi membran CA + 5% PEG 20.000, tebal casting 200mm, tanpa evaporasi, perendaman dalam PEG cair (BM600), penyimpanan dalam desikator, tebal sesudah uji 60 A selang 0.03250 tetapan STP (To/T1) 273/298 = 0.9161

konversi psi ke cm Hg

= 5.171 Luas membran (Am) = 11.3354

CH4 CO2

tekanan jarak (cm)

waktu alir

(det) dl/dt Q CH4

Q CH4

(stp) P/l tekanan jarak (cm)

waktu alir

(det) dl/dt Q CO2

Q CO2

(stp) P/l

10 1 0.83 1.20482 0.041210 0.037752 6.440E-05 10 1 0.61 1.63934 0.060243 0.055189 9.415E-05 1.46

51.71493 2 1.58 1.33333 51.7149 2 1.12 1.96078

3 2.37 1.26582 3 1.63 1.96078

1.26799 1.85364

20 3 0.55 5.45455 0.176474 0.161668 1.379E-04 20 3 0.73 4.10959 0.134489 0.123206 1.051E-04 0.76

103.4299 5 0.92 5.40541 103.43 5 1.21 4.16667

Data 5.a

Data uji permeasi membran CA + 5% PEG 20.000, tebal casting 200mm, perendaman dalam PEG cair (BM600), kepolaran bertahap simpan dalam desikator, tebal sesudah uji 79 A selang 0.03250 tetapan STP (To/T1) 273/298 = 0.9161 konversi psi ke cm Hg = 5.171 Luas membran (Am) = 11.3354

CH4 CO2

tekanan jarak (cm)

waktu alir

(det) dl/dt Q CH4

Q CH4

(stp) P/l tekanan jarak (cm)

waktu alir

(det) dl/dt Q CO2

Q CO2

(stp) P/l

10 1 0.75 1.33333 0.049721 0.045549 7.770E-05 10 1 0.67 1.49254 0.057744 0.052900 9.024E-05 1.16

51.71493 2 1.43 1.47059 51.71493 2 1.24 1.75439

3 1.99 1.78571 3 1.72 2.08333

1.52988 1.77675

20 5 0.91 5.49451 0.181385 0.166167 1.417E-04 20 5 0.94 5.31915 0.173713 0.159139 1.357E-04 0.96

103.4299 10 1.77 5.81395 103.4299 10 1.8 5.81395

15 2.69 5.43478 15 2.82 4.90196

Data 5.b

Data uji permeasi membran CA + 5% PEG 20.000, tebal casting 200mm, perendaman dalam PEG cair (BM600), kepolaran bertahap simpan dalam n-hexan, tebal sesudah uji 75 A selang 0.03250 tetapan STP (To/T1) 273/298 = 0.9161 konversi psi ke cm Hg = 5.171 Luas membran (Am) = 11.3354

CH4 CO2

tekanan jarak (cm)

waktu alir

(det) dl/dt Q CH4

Q CH4

(stp) P/l tekanan jarak (cm)

waktu alir

(det) dl/dt Q CO2

Q CO2

(stp) P/l

10 1 0.4 2.50000 0.077057 0.070592 1.204E-04 10 1 0.47 2.12766 0.080106 0.073385 1.252E-04 1.04

51.7149 2 0.81 2.43902 51.71493 2 0.9 2.32558

3 1.27 2.17391 3 1.24 2.94118

2.37098 2.46481

20 5 0.57 8.77193 0.288482 0.264278 2.254E-04 20 5 0.76 6.57895 0.205201 0.187984 1.603E-04 0.71

103.43 10 1.13 8.92857 103.4299 10 1.54 6.41026

15 1.69 8.92857 15 2.38 5.95238