SKRIPSI

TEKNIK PENGECORAN LOGAM

PERANCANGAN DAN PEMBUATAN PULI UNTUK DIGUNAKAN

PADA KOMPRESOR AC KENDARAAN PENUMPANG

BERKAPASITAS 5 ORANG

Skripsi Yang Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Sarjana Teknik

OLEH :

ILHAM ANSHARI S NIM 050421025

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

UNIVERSITAS SUMATERA UTARA

PROGRAM PENDIDIKAN SARJANA EKSTENSI

FAKULTAS TEKNIK

DEPARTEMEN TEKNIK MESIN

MEDAN

2009

SKRIPSI

TEKNIK PENGECORAN LOGAM

PERANCANGAN DAN PEMBUATAN PULI UNTUK DIGUNAKAN

PADA KOMPRESOR AC KENDARAAN PENUMPANG

BERKAPASITAS 5 ORANG

OLEH :

ILHAM ANSHARI S NIM 050421025

Telah diperiksa dan diperbaiki dari hasil Seminar Periode ke-127 tanggal 11 Juli 2009

Dosen Pembimbing

UNIVERSITAS SUMATERA UTARA

PROGRAM PENDIDIKAN SARJANA EKSTENSI

FAKULTAS TEKNIK

DEPARTEMEN TEKNIK MESIN

MEDAN

2009

SKRIPSI

TEKNIK PENGECORAN LOGAM

PERANCANGAN DAN PEMBUATAN PULI UNTUK DIGUNAKAN

PADA KOMPRESOR AC KENDARAAN PENUMPANG

BERKAPASITAS 5 ORANG

OLEH :

ILHAM ANSHARI S

NIM 050421025

Telah diperiksa dan diperbaiki dari hasil Seminar Periode ke-127 tanggal 11 Juli 2009

Dosen Pembanding I Dosen Pembanding II

Ir. Syahrul Abda, Msc

SKRIPSI

TEKNIK PENGECORAN LOGAM

PERANCANGAN DAN PEMBUATAN PULI UNTUK DIGUNAKAN

PADA KOMPRESOR AC KENDARAAN PENUMPANG

BERKAPASITAS 5 ORANG

NIM : 050421025 ILHAM ANSHARI S

Telah Disetujui Oleh : Dosen Pembimbing

NIP : 130 353 111 Ir. Raskita S. Meliala

Dosen Pembanding I Dosen Pembanding II

Ir. Syahrul Abda, Msc

131 803 354 NIP. 130 905 356

Ir. Isril Amir

Disetujui Oleh: Departemen Teknik Mesin

Ketua

NIP. 132 018 668

KATA PENGANTAR

Alhamdulillah puji dan syukur kehadirat Allah SWT atas berkat dan rahmat-Nya

yang telah diberikan kepada penulis sehingga dapat menyelesaikan Skripsi ini dengan

baik. Skripsi ini adalah salah satu syarat yang harus dipenuhi untuk menyelesaikan

Program Studi Strata-1 di Departemen Teknik Mesin, Fakultas Teknik Universitas

Sumatera Utara.

Adapun Skripsi ini diambil dari mata kuliah Teknik Pengecoran Logam dengan

judul Perancangan dan pembuatan puli untuk digunakan pada kompresor yang

dipakai pada AC disuatu kendaraan. Skripsi ini disusun berdasarkan survei dan data –

data praktis dari lapangan serta melalui pembahasan dan studi literatur.

Pada kesempatan ini penulis ingin mengucapkan terima kasih yang

sebesar-besarnya kepada :

1. Orang tua saya tercinta, M Ali Simatupang dan Rosmaida Afni Nasution yang

telah membesarkan penulis, membimbing, memberikan kasih sayang, perhatian

baik spiritual maupun material serta semangat yang begitu besar kepada penulis

mulai awal kuliah hingga penyelesaian Skripsi ini.

2. Ibu Ir. Raskita S. Meliala yang telah meluangkan waktu dan pikiran serta

kesabaran dalam membimbing dan mengajar penulis untuk menyelesaikan Skripsi

ini.

3. Bapak Dr. Ing. Ikhwansyah Isranuri sebagai Ketua Departemen Teknik Mesin

USU dan Bapak Tulus Burhanuddin Sitorus, ST, MT. sebagai Sekretaris

4. Seluruh Staff Pengajar di Departemen Teknik Mesin USU yang telah mengajar

dan membimbing penulis selama perkuliahan.

5. Bapak Hartono dan Staff CV. Baja Pertiwi, yang telah memberikan tempat untuk

survei Skripsi ini.

6. Bapak Ir. Pander Sitindaon, yang telah meluangkan waktu dan pikiran dalam

membimbing pada saat survei Skripsi ini.

7. Seluruh rekan-rekan mahasiswa Departemen Teknik Mesin USU, khususnya

Angkatan 2005 atas masukan dan bantuannya dalam menyelesaikan Skripsi ini.

8. Semua teman-teman saya, Ranto realdy sinaga yang telah memberikan dukungan,

semangat dan motivasi kepada penulis dalam menyelesaikan Skripsi ini.

Penulis sadar bahwa Skripsi ini masih belum sempurna dikarenakan keterbatasan

penulis. Untuk itu penulis tetap mengharapkan saran dan kritik yang sifatnya membangun

untuk kesempurnaan Skripsi ini.

Akhir kata penulis berharap semoga Skripsi ini bermanfaat bagi siapa saja yang

membaca, baik sebagai bahan masukan ataupun sebagai bahan perbandingan.

Medan, 29 Juli 2009

Penulis

Ilham Anshari S

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI... iii

DAFTAR GAMBAR ... xii

DAFTAR TABEL ... xiii

DAFTAR SIMBOL ... xiv

BAB I PENDAHULUAN ... 1

1.1 Latar belakang ... 1

1.2 Maksud dan tujuan perencanaan ... 3

1.3 Batasan masalah ... 3

1.4 Sistematika penulisan ………. 4

BAB II TINJAUAN PUSTAKA ... 6

2.1 Pendahuluan ... 6

2.2 Puli sabuk V ... 7

2.3 Besi cor... 8

2.4 Struktur dan sifat-sifat besi cor kelabu... 11

2.4.1 Struktur coran besi cor kelabu………. 11

2.4.2 Sifat-sifat logam cair coran besi... 12

2.4.2.1 Perbedaan antara logam cair dan air ... 12

2.4.2.2 Kekentalan logam cair ... 13

2.4.2.3 Aliran logam cair ... 13

2.5.1 Macam-macam pola ... 15

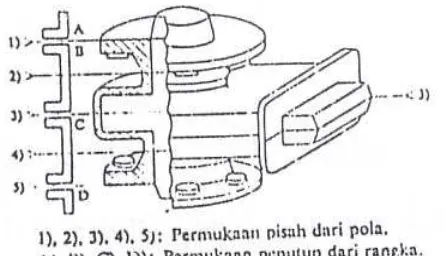

2.5.2 Penentuan tambahan penyusutan ... 18

2.5.3 Bahan-bahan untuk pola ... 19

2.5.4 Perencanaan pola... 20

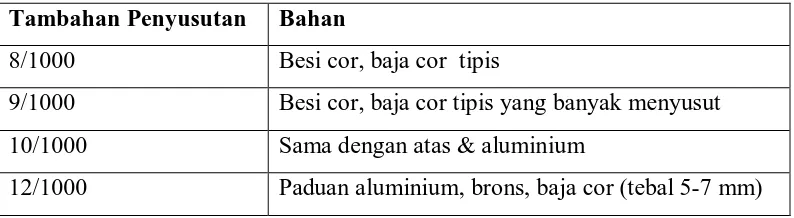

2.6 Rencana pengecoran ... 21

2.6.1 Istilah-istilah dan fungsi dari sistem saluran... 21

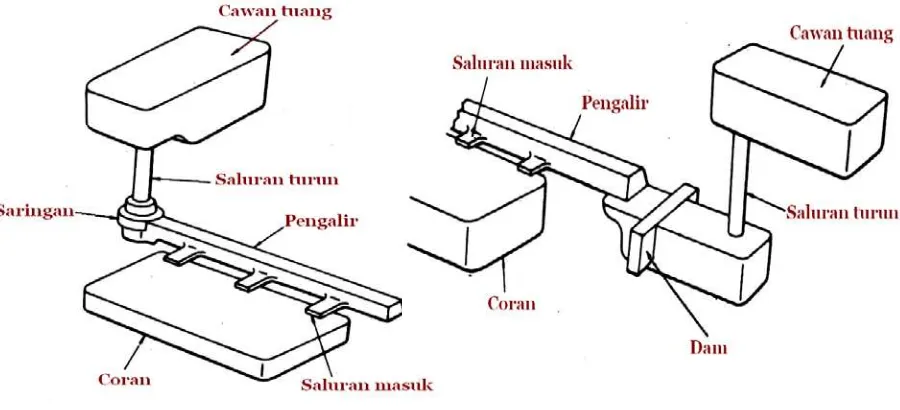

2.6.2 Bentuk dan bagian-bagian sistem saluran ... 22

2.6.3 Penambah... 25

2.7 Pengecoran dengan cetakan pasir ... 26

2.7.1 Syarat bagi pasir cetak ... 27

2.7.2 Macam-macam pasir cetak ... 28

2.7.3 Susunan pasir cetak ... 30

2.8 Dapur kupola ... 32

2.8.1 Penggolongan daerah dalam kupola ... 32

2.8.2 Kapasitas peleburan... 34

2.8.3 Tinggi efektif ... 34

2.8.4 Daerah krus ... 34

2.8.5 Lubang cerat dan lubang terak ... 35

2.8.6 Tuyer ... 35

2.8.7 Kotak angin... 36

2.9 Bentuk dan ukuran dari coran……….. 36

2.9.1 Bentuk standar dan ukuran coran... 37

2.9.2.1 Toleransi ukuran dan tebal dinding……….. 39

2.9.2.2 Toleransi untuk ukuran panjang……… 40

2.10 Pengujian dalam pengecoran……….... 40

2.10.1 Pengukuran temperatur.………..…...…………... 40

2.10.2 Pengujian terak.………... 41

BAB III PERENCANAAAN PULI SABUK V………. 43

3.1 Pemilihan poros………... 44

3.2 Perencanaan pasak………... 47

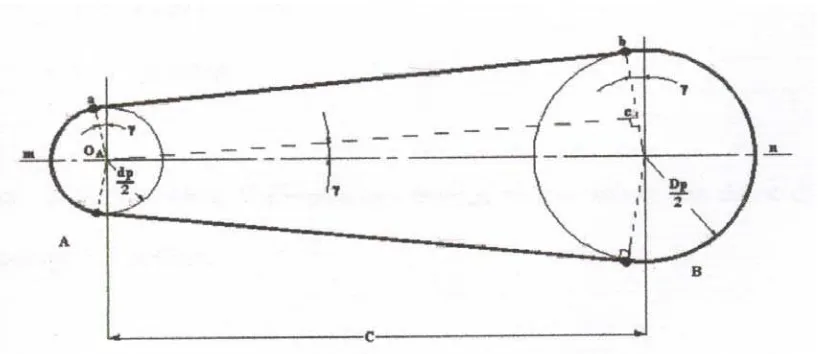

3.3 Sabuk tipe V………... 51

3.3.1 Panjang sabuk……… ………... 52

3.4 Pembuatan puli sabuk V……… 55

3.5 Analisa beban pada puli………. 56

3.6 Material untuk puli sabuk tipe V………. 57

BAB IV PEMBUATAN CETAKAN………..………... 59

4.1 Pemilihan pola…..………... 59

4.2 Penentuan tambahan penyusutan……… 60

4.3 Ukuran pola………. 60

4.4 Ukuran inti………... 65

4.4.1 Penyangga inti……… 66

4.5 Sistem saluran………. 67

4.5.1 Saluran turun……….. 67

4.5.2 Cawan tuang………... 71

4.5.4 Saluran masuk……… 72

4.6 Saluran penambah………... 74

4.6.1 Ukuran penambah………... 75

4.7 Pemberat………... 77

4.8 Pembuatan cetakan pasir……… 78

BAB V PELEBURAN DAN PENUANGAN……….. 80

5.1 Bahan baku puli sabuk V……….. 80

5.1.1 Bahan baku………. 80

5.1.2 Komposisi bahan…..……….. 80

5.1.3 Bahan tambahan (paduan)………. 81

5.2 Peleburan logam coran………... 81

5.3 Perhitungan metal cair……… 82

5.3.1 Penambah unsur karbon……….…... 83

5.3.2 Penambah unsur silikon………..………... 83

5.3.3 Penambah unsur mangan (Mn)………. 83

5.4 Pengaruh unsur logam terhadap bahan………. 84

5.4.1 Karbon………. 84

5.4.2 Silikon……….. 84

5.4.3 Mangan……… 85

5.4.4 Sulfur………... 85

5.4.5 Posfor……….. 86

5.5 Penuangan logam cair……… 86

5.6 Pembuatan cetakan pasir………. 88

5.7 Pembongkaran cetakan…..………. 90

BAB VI KESIMPULAN DAN SARAN ... 92

6.1 Kesimpulan ... 92

6.2 Saran ... 96

DAFTAR GAMBAR

Hal

Gambar 2.1 Jenis produk yang dihasilkan ... 6

Gambar 2.2 Puli sabuk V pada kompresor AC kendaraan………... 7

Gambar 2.3 Diagram fasa Fe3 Gambar 2.4 Pola tunggal ... 16

C……….. 9

Gambar 2.5 Pola belahan ... 16

Gambar 2.6 Pola setengah ... 16

Gambar 2.7 Pola belahan banyak ... 17

Gambar 2.8 Pola pelat pasangan ... 17

Gambar 2.9 Pola pelat kup dan drag ... 18

Gambar 2.10 Istilah istilah sistem pengisian……….. 22

Gambar 2.11 Ukuran cawan tuang………. 23

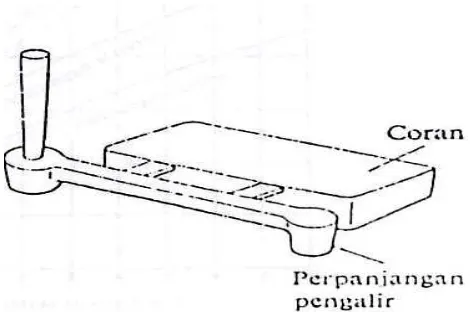

Gambar 2.12 Perpanjangan pengalir……….. 24

Gambar 2.13 Sistem saluran masuk………... 25

Gambar 2.14 Penambah samping dan penambah atas………... 26

Gambar 2.15 Pasir silika………. 30

Gambar 2.16 Beberapa inti yang sudah dipanaskan………... 31

Gambar 2.17 Pengikat khusus inti (resin dan air kaca)……….. 31

Gambar 2.18 Dapur kupola………. 33

Gambar 2.26 Ladel jenis penyumbat ... 35

Gambar 3.2 Gaya geser pada pasak……….. 51

Gambar 3.3 Tipe ukuran sabuk………... 52

Gambar 3.4 Perhitungan panjang keliling sabuk……….. 53

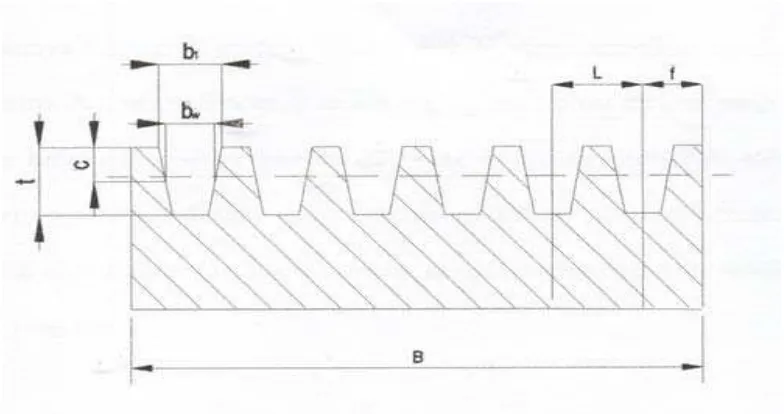

Gambar 3.5 Alur puli sabuk V……….. 54

Gambar 3.6 Beban yang diterima puli………... 56

Gambar 4.1 Tambahan penyelesaian mesin untuk coran besi cor kelabu…. 60 Gambar 4.2 Puli sabuk V yang dirancang………. 61

Gambar 4.4 Pola belahan untuk drag……… 65

Gambar 4.5 Saluran turun………. 70

Gambar 4.6 Cawan tuang……….. 71

Gambar 4.7 Sistem pengalir……….. 72

Gambar 4.8 Saluran masuk……….... 73

Gambar 4.9 Hubungan tebal coran (Tc) dan jarak isi dari penambah (Jp)…. 74 Gambar 4.10 Kurva pellini………... 75

DAFTAR TABEL

Hal

Tabel 2.1 Tambahan penyusutan yang disarankan ... 18

Tabel 2.2 Temperatur penuangan untuk beberapa coran ... 28

Tabel 2.3 Jumlah tuyer………. 36

Tabel 2.4 Jumlah inti……… 38

Tabel 2.5 Ketebalan dinding minimum dari pengecoran pasir…………. 38

Tabel 2.6 Toleransi tebal dinding yang biasa dari pengecoran pasir…… 39

Tabel 2.7 Toleransi ukuran yang biasa dari pengecoran pasir………….. 40

Tabel 4.1 Ukuran dari saluran turun, pengalir dan saluran masuk untuk coran besi cor……….. 69

Tabel 5.1 Komposisi bahan puli sabuk V yang diinginkan……….. 80

DAFTAR SIMBOL

SIMBOL

KETERANGAN

SATUAN

ds

P

Diameter poros mm

motor

ρ Berat jenis

Daya motor kW

3

m kgf

g Percepatan gravitasi 2

s m

W Berat kgf

p 2

mm kgf Tekanan permukaan

T Torsi kgf. mm

σ 2

mm kgf Tegangan tarik bahan

τ Tegangan geser 2

mm kgf

Sf1

pada jenis bahan

Faktor keamanan yang bergantung -

Sf2

pada jenis bahan

Faktor keamanan yang bergantung -

t Waktu tuang det

V Volume m

W

3

A Luas saluran mm

d Diameter saluran mm

2

h Tinggi saluran mm

P

L Lebar coran mm

Panjang coran mm

Tc Tebal coran mm

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pembangunan industri khususnya dibidang teknik pengecoran sangat

penting dalam menunjang pembangunan industri di Indonesia. Hal ini pada

hakekatnya adalah mengurangi ketergantungan pada negara-negara lain dalam

kebutuhan industri. Sehingga Indonesia mampu membuat benda-benda dan mesin

untuk keperluan dalam negeri sendiri atau untuk keperluan ekspor. Dengan

sendirinya diharapkan terjadi perkembangan ekonomi dan peningkatan lapangan

pekerjaan.

Beberapa perusahaan pengecoran logam di Indonesia sudah cukup maju.

Banyak produk yang dihasilkan dengan proses pengecoran logam. Yang

menggunakan jasa pengecoran logam diantaranya industri-industri manufaktur,

industri mobil dan industri lainnya.

Pembangunan industri yang menghasilkan mesin dan peralatan industri terus

dikembangkan dan diarahkan untuk secara bertahap dapat memenuhi industri dalam

negeri sendiri. Selain itu dikembangkan pula penguasaan teknologi rancang bangun

dan perekayasaan industri.

Dari sekian banyak industri-industri di Indonesia yang memproduksi

komponen mesin dan peralatan diantaranya terdapat industri pengecoran logam,

Pengecoran adalah suatu teknik pembentukan produk dengan cara mencairkan

dibiarkan sampai membeku dan selanjutnya dikeluarkan dari cetakan. Suatu produk

yang produksinya dilakukan dengan pengecoran disebut coran. Pembuatan suatu

coran memerlukan beberapa tahapan diantaranya : proses peleburan logam,

pembuatan cetakan, penuangan, membongkar, membersihkan coran dan

pemeriksaan.

Sehubungan dengan hal diatas maka dalam penyusunan skripsi ini saya

merancang pembuatan puli sabuk V melalui proses pengecoran, yang bahan

bakunya adalah besi cor kelabu, tentang ukuran-ukuran puli dapat dilihat pada

gambar rencana.

Puli sabuk V yang dirancang ini akan digunakan pada kompresor AC

disuatu kendaraan. Kompresor AC merupakan tipe rotari. Kompresor ini

menggunakan dua piston. Gerak putar motor yang dihubungkan ke puli

ditransmisikan ke puli kompresor dengan menggunakan sabuk tipe V. Gerak putar

poros engkol pada kompresor diteruskan oleh connecting rod dan diubah menjadi

gerak naik turun piston (reciprocating). Alasan penggunaan sabuk tipe V pada

kompresor ini karena faktor slip yang terjadi dapat diperkecil sehingga daya yang

ditransmisikan sabuk tipe V lebih besar.

Untuk keperluan skripsi ini, saya melakukan survei di perusahaan

pengecoran CV. Baja Pertiwi Jl. Tanjung Morawa Km. 7,5 No.62B Medan. Produksi

dari perusahaan ini antara lain : roda lori, worm screw press, digester, puli sabuk V

dan sebagainya. Namun untuk melengkapi wawasan saya mengenai cara kerja puli

Puli sabuk V adalah suatu bagian dari mesin yang berfungsi sebagai

pemindah daya atau mengubah kecepatan tertentu, karena konstruksinya lebih

mudah dari alat pemindah lain dan lebih hemat komponen.

1.2 Maksud dan Tujuan Perancangan

Adapun maksud dari perencanaan ini adalah untuk mengamati secara langsung di

lapangan proses pembuatan puli sabuk V untuk kebutuhan pada suatu kendaraan, dengan

proses pengecoran logam menggunakan cetakan pasir, yaitu mulai dari proses

perhitungan ukuran dimensi puli sabuk V, pembuatan pola, pembuatan cetakan hingga

produk jadi puli sabuk V. Dengan melihat secara langsung maka mahasiswa dapat

membandingkan teori yang diperoleh diperkuliahan dan praktek laboratorium pengecoran

logam di Departemen Teknik Mesin USU.

Sedangkan tujuan perencanaan adalah :

1. Merancang ukuran-ukuran dimensi puli sabuk V untuk kebutuhan pada suatu

kendaraan.

2. Pemilihan bahan material puli sabuk V sesuai dengan sifat-sifat mekanis material

yang diinginkan.

3. Merencanakan dimensi pola, merancang cetakan, mulai dari pemilihan jenis

cetakan, pemilihan bahan baku.

4. Mengetahui proses peleburan, penuangan dan pembongkaran dalam pembuatan

puli sabuk V yang digunakan pada suatu kendaraan.

1.3 Batasan Masalah

Dalam perencanaan ini penulis hanya membahas tentang perancangan dan

- Pembuatan pola

- Pembuatan cetakan

- Peleburan, penuangan dan pembongkaran

1.4 Sistematika Penulisan

Sistematika penulisan dalam perencanaan puli sabuk V ini dilakukan dengan

menggunakan tiga metode yaitu :

a. Metode Pengamatan (Observasi)

Melakukan pengamatan langsung terhadap proses pembuatan puli sabuk V dari

bahan baku sampai barang jadi.

b. Metode Wawancara

Metode ini dilakukan dengan wawancara langsung kepada operator serta kepala

bagian yang bertanggung jawab disetiap bagiannya sewaktu melakukan orientasi di

perusahaan.

c. Metode Penulisan

Menganalisa data – data yang didapat di lapangan dan juga studi literatur untuk

mempermudah didalam penulisan. Adapun bab – bab yang akan diuraikan pada halaman

berikutnya adalah :

1. Bab I Pendahuluan

Bab ini mencakup latar belakang, maksud dan tujuan perencanaan, batasan

masalah dan sistematika penulisan.

2. Bab II Tinjauan Pustaka

Bab ini berisikan tentang teori-teori, dan faktor dan hal-hal yang

3. Bab III Perencanaan Puli Sabuk V

Bab ini menguraikan tentang perencanaan puli sabuk V yang meliputi

perhitungan, ukuran puli sabuk V dan pemilihan bahan.

4. Bab IV Perencanaan Cetakan

Bab ini menguraikan tentang perencanaan cetakan mulai dari cetakan,

pembuatan pola sampai proses penyelesaian akhir.

5. Bab V Peleburan dan Penuangan

Bab ini menguraikan tentang peleburan dan penuangan dan pembongkaran

mulai dari peleburan, perhitungan metal cair, penuangan dan pembongkaran

coran.

6. Bab VI Kesimpulan dan Saran

Bab ini menerangkan secara garis besar atau rangkuman mengenai hasil dari

BAB II

TINJAUAN PUSTAKA

2.1 Pendahuluan

Pengecoran logam merupakan salah satu proses pembentukan logam

dengan menggunakan cetakan yang kemudian diisi dengan logam cair. Pada proses

pengecoran logam bahan baku dicairkan dengan cara memanaskannya hingga

mencapai titik lebur, kemudian cairan logam ini dituang ke dalam rongga cetakan

yang telah disediakan sebelumnya. Logam cair dibekukan dengan cara

membiarkannya dalam rongga cetakan selama beberapa lama. Setelah logam cair

membeku seluruhnya maka cetakan dapat dibongkar.

Banyak material yang dapat dihasilkan dengan proses pengecoran logam.

Terutama untuk produk-produk industri manufaktur. Misalnya roda gigi, sproket

conveyor, worm screw press, lorry wheel, dan seperti terlihat pada gambar 2.1.

Gambar 2.1 Jenis produk yang dihasilkan

Dimana puli sabuk V terletak pada kompresor AC kendaraan . Kompresor

AC kendaraan merupakan kompresor tipe V. Kompresor ini menggunakan type

rotari. Gerak putar motor yang dihubungkan ke puli ditransmisikan ke puli

kompresor dengan menggunakan sabuk tipe V. Gerak putar pada crank shaft pada

kompresor diteruskan oleh connecting rod dan dirubah menjadi gerak naik turun

piston rotari (reciprocating). Digunakan sabuk tipe V pada kompresor ini karena

daya yang dapat ditransmisikan oleh sabuk tipe V lebih besar, sehingga faktor slip

yang terjadi dapat diperkecil.

Ukuran-ukuran yang direncanakan mencakup pemilihan poros, perhitungan

dimensi puli, dan pemilihan sabuk tipe V. Jenis puli sabuk V yang dipergunakan pada

kompresor AC kendaraan dapat dilihat pada gambar 2.2

Puli sabuk V adalah suatu bagian dari mesin yang berfungsi sebagai

pemindah daya atau mengubah kecepatan putar pada mesin. Puli sabuk V sangat

dibutuhkan pada keadaan-keadaan tertentu, karena konstuksi dan pembuatannya

lebih mudah dari pada pemindah daya jenis lainnya.

Dalam proses pengecoran puli sabuk V menggunakan cetakan pasir, ada

beberapa hal yang perlu diperhatikan yaitu : pemilihan material, pembuatan pola

puli, sistem rencana pengecoran (saluran turun, cawan tuang, pengalir, saluran masuk,

dan penambah), pasir cetak, peleburan, penuangan, dan pengujian.

Puli sabuk V yang digunakan terbuat dari besi cor, yaitu besi cor kelabu. Besi

cor kelabu adalah paduan besi yang mengandung karbon, silisium, mangan, fosfor dan

belerang. Besi cor ini digolongkan menjadi enam macam yaitu : besi cor kelabu, besi

cor kelas tinggi, besi cor kelabu paduan, besi cor bergrafit bulat, besi cor mampu tempa,

dan besi cor cil.

2.3 Besi Cor

Struktur mikro dari besi cor terdiri dari ferit atau perlit dan serpih karbon bebas. Karbon dan silisium ternyata mempengaruhi struktur mikro, ukuran serta bentuk

dari karbon bebas dan keadaan struktur dasar berubah sesuai dengan mutu dan

kualitasnya. Disamping itu, ketebalan dan laju pendinginan mempengaruhi struktur

mikro. Walaupun kekuatan tarik dari besi cor kelabu kira-kira 10-30 kg/mm², namun

besi cor itu agak getas, titik cairnya kira-kira 1500°C dan mempunyai mampu cair

sangat baik serta murah, hal ini sangat menguntungkan oleh karena mudah dicairkan,

mudah dicor karena dapat mengisi cetakan yang rumit dengan mudah, sehingga besi cor

kelabu ini dipergunakan paling untuk benda-benda coran.

Sebetulnya besi cor lebih kompleks dari paduan eutektik sederhana. Besi cor

biasanya mengandung silikon sekitar 1% - 3%. Hal ini diakibatkan oleh karena silikon

memang tertinggal dalam besi selama proses produksi, dan diperlukan usaha khusus

untuk menurunkannya. Akan tetapi, yang penting adalah peran silikon dalam produk

akhir. Pertama-tama, silikon meningkatkan kekuatan dari ferit dalam besi cor. Kedua,

dengan silikon dapat dicapai suhu cair eutektik yang rendah sesuai dengan kadar karbon

2% - 3,5% dan bukannya 4,3% karbon. Akhirnya, silikon mengakibatkan dekomposisi

karbida menjadi besi dan grafit. Reaksi tersebut diatas menghasilkan grafit dalam besi

cor, karena besi Fe3C tidak sepenuhnya stabil. Maka diagram fasa Fe3C dapat dilihat

Gambar 2.3 Diagram fasa Fe3

Besi cor dengan kadar silikon yang tinggi membentuk grafit dengan mudah

sehingga Fe

C

3

Besi cor kelabu sangat rendah keuletannya karena adanya serpihan karbon,

namun besi cor murah harganya. Selain itu, dengan adanya serpih-serpih ini, besi cor

kelabu merupakan peredam getaran yang sangat baik.

C tidak terbentuk. Serpih grafit terbentuk dalam logam sewaktu membeku.

Bila logam kita tarik, bidang perpatahan terjadi dari serpih yang satu ke serpih yang

lainnya karena grafit yang menyerupai mika sangat rapuh. Jadi, sebagian besar

permukaan perpatahan melintasi grafit sehingga permukaannya berwarna kelabu. Oleh

karena itu diberi nama besi cor kelabu.

Besi cor kelas tinggi mangandung lebih sedikit karbon dan silikon, lagi pula

ukuran grafit bebasnya agak kecil, dibanding dengan besi cor kelabu, sehingga kekuatan

tariknya lebih tinggi yaitu kira-kira 30 - 50 2 mm

kgf

. Membuat besi cor kelabu kelas tinggi

agak susah dibanding dengan besi cor kelabu.

Kandungan-kandungan yang memberikan pengaruh besar pada bahan adalah

karbon dan silisium. Untuk mendapatkan struktur yang terbaik, kandungan karbon harus

ada pada daerah yang cocok, yang berubah menurut kandungan silisium. Silisium

menggalakkan penggrafitan dan silisium yang banyak cenderung untuk membuat besi cor

kelabu.

Besi cor kelabu lebih buruk dalam ketahanan korosinya terhadap asam

dibanding dengan baja, hal itu disebabkan pengaruh sel kimia antara besi dan grafit.

Tetapi ketahanan korosi dari besi cor terhadap air murni dan air laut lebih baik dari baja.

ketahanan korosi. Ketahanan korosi sukar dipengaruhi oleh unsur-unsur lain selain

karbon dan silisium, akan tetapi untuk memperbaiki ketahanan korosi sangat efektif

apabila ditambahkan khrom, nikel atau tembaga.

2.4 Struktur dan Sifat-sifat Besi Cor Kelabu

2.4.1 Struktur coran besi cor kelabu

Struktur dasar dari besi cor terdiri dari : grafit, ferit, sementit, dan perlit. Macam-macam besi cor yang dipakai ialah besi cor kelabu, dimana grafit atau karbon

bebas yang terdapat tersebar dalam bentuk serpihan. Tetapi kadang-kadang

dipergunakan besi cor bergrafit bulat, dimana terdapat endapan grafit yang bulat, atau

dipergunakan juga besi cor putih dmana semua karbon terikat dalam sementit. Kecuali

grafit, struktur utamanya disebut matriks, dan struktur dasar dari matriks terdiri dari ferit,

sementit dan perlit. Perlit adalah struktur yang tebentuk lapisan dari ferit liat dan

sementit yang keras serta getas. Perlit itu ulet dan baik sekali ketahanan ausnya, sehingga

untuk besi cor kelas tinggi perlu mempunyai matriks perlit. Ferit dalam besi cor adalah

ferit silisium, yang liat tetapi tidak diinginkan dalam jumlah banyak karena apabila

berlebihan akan merusak sifat-sifatnya. Tetapi kadang-kadang matriksnya dirubah

menjadi ferit untuk mendapatkan sifat liat dalam besi cor mampu tempa atau besi cor

bergrafit bulat.

Sementit tidak membentuk matriks sendirian tetapi terpisah dalam matriks atau

membentuk struktur eutektik dengan austentit, atau tersisihkan sebagai stedit bercampur

dengan fosfida besi. Sementit sangat keras dan merusak mampu tempa mesin, sehingga

2.4.2 Sifat-sifat logam cair coran besi

Sifat-sifat mekanis besi cor kelabu menunjukkan kecocokan sabagai bahan untuk bagian-bagian mesin. Sifat-sifat mekanis itu adalah: kekuatan tarik dan

perpanjangan yang disebabkan karbon yang rendah sehingga meninggikan

kekuatannya. Kekerasan dan kekuatan tekan dari besi cor kelabu adalah 3-5 kali

lebih besar dari kekuatan tariknya, dan kebanyakan lebih besar dari kekuatan tekan

baja. Besi cor kelabu getas lemah terhadap benturan. Besi cor kelabu adalah

bahan yang mempunyai sifat mampu mesin dan tahan aus. Mampu mesinnya

sangat baik karena grafit bekerja sebagai pelumas. Kekerasannya dan kekuatan

tarik yang lebih rendah menyebabkan mampu mesin yang yang lebih baik.

2.4.2.1 Perbedaan antara logam cair dan air

Logam cair adalah cairan logam yang seperti air. Perbedaan antara logam cair dengan air adalah:

1. Berat jenis logam cair lebih besar dari pada air { Air = 1.0 ; Besi cor = 6.8 - 7.0

; paduan Aluminium = 2.2 - 2.3 ; paduan Timah = 6.6 - 6.8 ( 3 dm

kgf )}

2. Kecairan logam sangat tergantung pada temperatur (air cair pada 0ºC,

sedangkan logam pada temperatur yang sangat tinggi)

3. Air mengakibatkan permukaan wadah yang bersentuhan dengannya basah

2.4.2.2 Kekentalan logam cair

Aliran logam cair sangat tergantung pada kekentalan logam cair dan kekerasan permukaan saluran. Kekentalan tergantung pada temperatur. Makin tinggi

temperatur makin rendah kekentalannya, demikian juga bila temperatur turun maka

kekentalannya akan meningkat.

Kalau logam didinginkan sehingga terbentuk inti-inti kristal, maka

kekentalannya akan bertambah dengan cepat, tergantung pada jumlah inti-intinya.

Makin banyak jumlah inti-intinya dari logam itu maka perubahan kekentalannya

akan makin cepat. Kekentalannya yang makin tinggi menyebabkan cairan logam

sulit mengalir dan bahkan kehilangan mampu air. Kekentalannya juga tergantung

pada jenis logam.

2.4.2.3 Aliran logam cair

Bila suatu cairan di dalam bejana mengalir keluar suatu lubang di dinding bejana tersebut dengan tinggi permukaan cairan diukur dari pusat lubang

adalah h, maka kecepatan aliran yang keluar adalah:

h g C

V = 2. . ...(lit 1, hal 13)

dimana: c = koefesien kecepatan

g = percepatan grafitasi

Bila lubang diganti dengan pipa maka akan timbul gesekan antara cairan

logam dengan dinding dari pipa yang mengakibatkan kecepatan aliran berkurang

menurut persamaan berikut:

Jika aliran yang keluar dari pipa menumbuk suatu dinding yang tegak

lurus dengan sumbu pipa dengan kecepatan v, laju aliran Q, dan berat jenis γ,

maka gaya tumbuk yang terjadi adalah

g v Q

Fp= γ ...(lit 1, hal 13)

2.5

PolaLangkah pertama dalam pembuatan produk puli dengan proses pengecoran adalah pembuatan pola (pattern). Pola ini nantinya akan menimbulkan benda kerja

yang sama dengan ukuran puli, melainkan akan menyimpang baik ukuran maupun

bentuknya. Hal ini disebabkan antara lain pola harus memberikan kompensasi

untuk pengkerutan, memberikan untuk proses penyelesaian (allowance for

machining) dan memudahkan pelaksanaan pengecoran dengan pembuatan gating

sistem dan lain-lain, serta memberikan sudut kemiringan (draft) untuk memudahkan

menarik model dari drag maupun kup.

Pola yang dipergunakan untuk cetakan benda coran dapat digolongkan

menjadi pola logam dan pola kayu (termasuk pola plastik). Pola logam

dipergunakan agar dapat menjaga ketelitian ukuran benda coran terutama dalam

massa produksi, sehingga unsur pola bias lebih lama dan produktivitasnya lebih

tinggi.

Pola umumnya dibuat dari kayu, karena dengan kayu memudahkan

pembuatan pola dan ongkos pembuatan murah, Selain itu pola juga kadang-kadang

terbuat dari logam seperti magnesium, alumunium atau pun besi atau baja, tetapi

mempunyai sifat mudah aus dan cepat rusak, karena seringnya kena air

diakibatkan kelembapan pasir. Meskipun demikian bila jumlah produksi kecil maka

ongkos pembuatan lebih kompetitif.

Penetapan kup, drag dan permukaan pisah adalah hal yang paling penting

untuk mendapatkan coran yang baik. Dalam hal ini dibutuhkan pengalaman yang

luas dan pada umumnya harus memenuhi ketentuan-ketentuan dibawah ini antara

lain:

1. Pola harus mudah dikeluarkan dari cetakan.

2. Sitem saluran harus dibuat sempurna untuk mendapatkan aliran logam cair

yang optimum.

3. Permukaan pisah lebih baik hanya satu bidang, karena permukaan pisah

yang terlalu banyak akan menghabiskan terlalu banyak waktu dalam

proses.

2.5.1 Macam-macam pola

Pola mempunyai berbagai macam bentuk. Pada pemilihan macam pola,

harus diperhatikan produktivitas, kwalitas dan harga pola.

1. Pola pejal yaitu pola yang biasa dipakai, dimana bentuknya hampir

serupa dengan bentuk coran. Pola pejal ini terdiri dari:

a. Pola tunggal. Bentuknya serupa dengan corannya, disamping itu

kecuali tambahan penyusutan, tambahan penyelesaian mesin dan

kemiringan pola kadang-kadang dibuat satu dengan telapak ini. Untuk

Gambar 2.4 Pola tunggal

b. Pola belahan. Pola ini dibelah ditengah untuk memudahkan

pembuatan cetakan. Permukaan pisahnya kalau mungkin dibuat

satu bidang. Untuk lebih jelasnya, dapat dilihat pada gambar 2.5.

Gambar 2.5 Pola belahan

c. Pola setengah. Pola ini dibuat untuk membuat cetakan dimana kup

dan dragnya simetri terhadap permukaan pisah. Untuk lebih jelasnya, dapat

[image:32.612.202.372.356.500.2]Gambar 2.6 Pola setengah

d. Pola belahan banyak. Pola dibagi menjadi tiga atau lebih untuk

memudahkan penarikan dari cetakan dan penyederhanaan

[image:33.612.199.422.220.348.2]pemasangan inti. Untuk lebih jelasnya, dapat dilihat pada gambar 2.7.

Gambar 2.7 Pola belahan banyak

2. Pola pelat pasang. Merupakan pelat dimana pada kedua belahannya

ditempelkan pola demikian juga saluran turun pengalir, saluran masuk,

dan penambah, biasanya dibuat dari logam dan plastik. Untuk lebih jelasnya,

[image:33.612.192.393.555.668.2]dapat dilihat pada gambar 2.8.

3. Pola pelat kup dan drag. Pola diletakkan pada dua pelat demikian juga

saluran turun, pengalir, saluran masuk, dan penambah. Pelat tersebut

adalah pelat kup dan drag. Kedua pelat dijamin oleh pena agar bagian

atas dan bawah dari coran menjadi cocok. Untuk lebih jelasnya, dapat dilihat

[image:34.612.173.371.243.359.2]pada gambar 2.9.

Gambar 2.9 Pola kup dan drag

2.5.2 Penentuan tambahan penyusutan

Kalau coran menyusut pada waktu pembekuan dan pendinginan, maka

pembuat pola perlu mempergunakan (mistar susut) yang telah diperpanjang

sebelumnya sebanyak tambahan penyusutan pada ukuran pola, seperti terlihat pada

[image:34.612.91.488.601.710.2]tabel 2.1.

Tabel. 2.1 Tambahan penyusutan yang disarankan.

Tambahan Penyusutan Bahan

8/1000 Besi cor, baja cor tipis

9/1000 Besi cor, baja cor tipis yang banyak menyusut

10/1000 Sama dengan atas & aluminium

14/1000 Kuninggan kekuatan tinggi, baja cor

16/1000 Baja cor (tebal lebih dari 10 mm)

20/1000 Coran baja yang besar

25/1000 Coran baja besar dan tebal

Sumber : Prof.Ir Tata Surdia M.S.Met.E, Prof.Dr. Kenji Chijiwa, Teknik Pengecoran Logam

Penerbit Pradnya Paramitha, Jakarta, 1986, hal 52.

2.5.3 Bahan-bahan untuk pola

Bahan-bahan yang untuk pola ialah kayu, resin atau logam. 1. Kayu

Kayu yang dipakai untuk pola ialah kayu seru, kayu aras, kayu

pinus, kayu jelutung, kayu mahoni, kayu jati dan lain-lain. Pemilihan kayu

menurut macam dan ukuran pola, jumlah produksi dan lamanya dipakai. Kayu

yang kadar airnya lebih dari 14% tidak dapat dipakai karena akan terjadi

pelentingan yang disebabkan perubahan kadar air dalam kayu. Kadang-kadang suhu

udara luar harus diperhitungkan dan ini tergantung di daerah mana pola itu

dipakai.

2. Resin Sintetis

Dari berbagai macam resin sintesis, hanya resin epoksid-lah yang

banyak dipakai. Bahan ini mempunyai sifat-sifat penyusutan yang kecil pada waktu

mengeras, tahan aus yang tinggi memberikan pengaruh yang lebih baik dengan

menambah pengencer, zat penggemuk menurut penggunaannya.

Resin polistirena (polistirena berbusa) dipakai sebagai bahan untuk pola

yang dibuang setelah dipakai dalam cara pembuatan yang lengkap. Pola dibuat

dan membuat busa. Berat jenisnya yang sangat kecil yaitu 0,02 - 0,04 3 dm

kgf

dan

resin ini mudah dikerjakan, tetapi tidak menahan penggunaan yang berulang-ulang

sebagai pola.

Resin epoksid dipakai untuk coran yang kecil-kecil dari satu masa produksi.

Terutama sangat memudahkan bahwa rangkapnya dapat diperoleh dari pola kayu

atau pola plaster.

3. Bahan Untuk Logam

Bahan yang lazim dipakai untuk pola adalah besi cor. Biasanya

dipakai untuk besi cor kelabu karena sangat tahan aus, tahan panas (untuk

pembuatan cetakan kulit) dan tidak mahal. Kadang kadang besi cor dipakai agar

lebih kuat. Paduan tembaga juga biasa dipakai untuk pola cetak agar dapat

memanaskan bagian cetakan yang tebal secara merata. Bahan alumunium ringan

dan mudah diolah, sehingga sering dipakai untuk pena atau pegas sebagai bagian

dari pola yang memerlukan keuletan.

2.5.4 Perencanaan pola

Dalam perencanaan pola untuk pengecoran harus mempertimbangkan banyak

faktor. Faktor-faktor tersebut diuraikan dibawah ini:

1. Pengkerutan

Semua logam yang mendingin maka akan mengecil (mengerut).

Setiap bahan logam derajat pengkerutan ini tidak sama.

2. Sudut miring (draft)

terjadinya rontokan tepi rongga yang sebelumnya kontak dengan model.

Kecenderungan ini dapat dihilangkan atau dikurangi dengan mengadakan sudut

miring pada sisi model yang pararel dengan arah penarikan.

3. Kelebihan untuk permesinan (allowance for machining)

Dalam gambar teknik selalu harus dicantumkan tanda-tanda pada

semua permukaan yang dikerjakan lanjut (machined) terlebih-lebih pada produk

yang proses pengerjaan mulanya adalah pengecoran. Dari gambar ini pembuat

model akan mengetahui wujud akhir (dari gambar teknik) dari produk model yang

akan dibuatnya, hingga dapat menambahkan berapa besar tambahan (kelebihan)

yang harus diberikan untuk proses lanjut.

4. Distorsi

Kompensasi (kelebihan) untuk distorsi hanya diberikan pada benda

benda tuangan yang akan mengalami gangguan gerak dalam melakukan

pengkerutan waktu mendingin.

5. Goyangan

Pada waktu menarik model sangat sering dilakukan dengan

mengadakan sedikit goyang ke kiri dan ke kanan, meskipun hal ini tidak

disengaja. Hal ini cukup memberikan pembesaran pada rongga cetakan yang kecil

serta permukaan hasil cetak tidak dikerjakan lanjut, maka hal ini perlu

diperhitungkan yaitu dengan memperkecil sedikit ukuran dari model.

2.6 Rencana Pengecoran

mengalirkan cairan logam kedalam rongga cetakan. Besar dan bentuknya

ditentukan oleh ukuran tebalnya irisan dan macam yang dicairkan. Kualitas coran

tergantung pada sistem saluran, kedalam penuangan.

2.6.1 Istilah-istilah dan fungsi dari sistem saluran

Sistem saluran adalah jalan masuk cairan logam yang dituangkan ke dalam rongga cetakan. Cawan tuang merupakan penerima cairan logam langsung

dari ladel. Saluran turun adalah saluran yang pertama membawa cairan logam dari

cawan tuang ke dalam pengalir dan saluran masuk. Pengalir adalah saluran yang

membawa logam cair dari saluran turun ke bagian-bagian yang cocok pada

cetakan. Saluran masuk adalah yang mengisikan logam cair dari pengalir ke dalam

[image:38.612.69.519.396.601.2]rongga cetakan. Untuk lebih jelasnya dapat dilihat pada gambar 2.10.

Gambar 2.10 Istilah istilah sistem pengisian

1. Saluran Turun

Saluran turun dibuat lurus dan tegak dan irisan berupa lingkaran.

Kadang-kadang irisannya dari atas sampai bawah, atau mengecil dari atas ke bawah. Yang

kedua dipakai apabila diperlukan penahan kotoran dengan menggunakan suatu

batang atau dengan bumbung tahan panas.

2. Cawan Tuang

Cawan tuang berbentuk corong dengan saluran turun dibawahnya.

Konstruksinya harus tidak dapat dilalui oleh kotoran yang terbawa dalam logam

cair. Oleh karena itu cawan tuang tidak boleh terlalu dangkal. Cawan tuang

terbentuk corong dengan saluran turun dibawahnya. Konstruksinya harus tidak

dapat dilalui oleh kotoran yang terbawa dalam logam cair. Oleh karena itu cawan

tuang tidak boleh terlalu dangkal. Cawan tuang dilengkapi inti pemisah, dimana

logam cair dituangkan disebelah kiri saluran turun. Dengan demikian inti pemisah

akan menahan terak atau kotoran, sedangkan logam bersih akan lewat dibawahnya

kemudian masuk ke saluran turun. Terkadang satu sumbat ditempatkan pada jalan

masuk dari saluran turun agar aliran dari logam cair pada saluran masuk cawan

tuang selalu terisi. Dengan demikian kotoran dan terak akan terapung pada

permukaan dan terhalang untuk masuk ke dalam saluran turun. Untuk lebih jelasnya,

Gambar 2.11 Ukuran cawan tuang

3. Pengalir

Pengalir biasanya mempunyai irisan seperti trapesium atau setengah

lingkaran, sebab irisan demikian mudah dibuat pada permukaan pisah dan juga

pengalir mempunyai luas permukaan terkecil untuk satu luasan tertentu,

sehingga lebih efektif untuk pendinginan yang lambat.

Logam cair dalam pengalir masih membawa kotoran yang terapung

terutama pada permulaaan penuangan, sehingga harus dipertimbangkan untuk

membuang kotoran tersebut. Untuk lebih jelasnya, dapat dilihat pada gambar 2.12.

Ada beberapa cara untuk membuang kotoran tersebut yaitu sebagai berikut :

a. Perpanjangan pemisah dibuat pada ujung saluran pengalir.

b. Membuat kolam putaran pada tengah saluran pengalir (dibawah saluran

turun).

c. Membuat saluran turun bantu.

Gambar 2.12 Perpanjangan pengalir

4. Saluran Masuk

Saluran masuk dibuat dengan irisan yang lebih kecil daripada irisan

pengalir, agar dapat mencegah kotoran masuk kedalam rongga cetakan. Bentuk

irisan yang membesar kearah rongga cetakan untuk mencegah terkikisnya cetakan.

Untuk lebih jelasnya, dapat dilihat pada gambar 2.13.

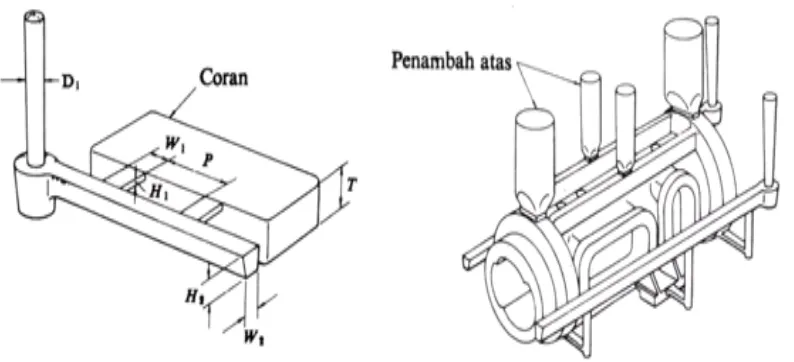

[image:41.612.159.415.467.601.2]2.6.3 Penambah

Penambah adalah memberi logam cair untuk mengimbangi penyusutan

dalam pembekuan coran, sehingga penambah harus membeku lebih lambat dari

pada coran. Kalau penambah terlalu besar maka persentase terpakai akan

dikurangi, dan kalau penambah terlalu kecil akan terjadi rongga penyusutan.

Karena itu penambah harus mempunyai ukuran yang cocok.

Penambah digolongkan menjadi dua macam yaitu: penambah samping dan

penambah atas. Penambah samping merupakan penambah yang dipasang disamping

coran, dan langsung dihubungkan dengan saluran turun dan pengalir, sangat

efektif untuk coran ukuran kecil dan menengah. Penambah atas merupakan

penambah yang dipasang diatas coran, biasanya berbentuk silinder dan mempunyai

[image:42.612.87.484.420.601.2]ukuran besar. Untuk lebih jelasnya, dapat dilihat pada gambar 2.14.

Gambar 2.14 Penambah samping dan penambah atas

2.7 Pengecoran dengan Cetakan Pasir

dengan menggunakan pasir sebagai bahan cetakan. Hal ini disebakan beberapa

faktor antara lain : pembuatan cetakan yang relaitf mudah, biaya pembuatan yang

rendah dan dapat mengecor benda yang berukuran besar.

Cetakan pasir dapat dibagi menjadi beberapa jenis antara lain cetakan

pasir basah, cetakan pasir kering, cetakan sapuan dan cetakan CO2. Cetakan basah

yaitu cetakan yang dibuat dari pasir yang mengandung kadar air. Karena itu

cetakan ini mempunyai resiko cacat yang besar diakibatkan terperangkapnya uap

air di dalam rongga cetakan. Cetakan pasir kering yaitu cetakan pasir yang tidak

mengandung kadar air. Cetakan ini biasanya digunakan pada pengecoran baja

tetapi dapat juga digunakan untuk pengecoran paduan lain. Cetakan pasir

digunakan untuk benda coran berukuran besar, berat dan mempunyai bentuk

silinder sirkular seperti silinder yang besar dan untuk pabrik kertas.

2.7.1 Syarat bagi pasir cetak

Pasir cetak mempunyai sifat-sifat yang mempunyai persyaratan sebagai

berikut :

a. Mempunyai sifat mampu bentuk sehingga paduan dalam pembuatan

cetakan dengan kekuatan yang cocok. Cetakan yang dihasilkan harus

kuat sehingga tidak rusak karena dipindah - pindah dan dapat menahan

logam cair waktu dituang kedalamnya. Karena itu kekuatannya pada

temperatur kamar dan kekuatan panasnya sangat diperlukan.

b. Permeabilitas yang cocok. Dikuatirkan bahan hasil coran mempunyai cacat

seperti rongga penyusutan, gelembung gas atau kekasaran permukaan,

disalurkan melalui rongga-rongga diantara butiran pasir keluar dari

cetakan dengan kecepatan yang cocok.

c. Distribusi besar butir yang cocok. Permukaan coran diperhalus kalau

coran dibuat dalam cetakan yang berbutir halus. Tetapi kalau butiran

pasir terlalu halus, gas dicegah keluar dan membuat cacat, yaitu

gelembung udara. Distribusi besar butir harus cocok mengingat dua

syarat yang tersebut diatas.

d. Tahan terhadap temperatur logam yang dituang. Temperatur penuangan

yang biasa untuk bermacam-macam coran dinyatakan dalam Tabel 2.2.

Butir pasir dan pengikat harus mempunyai derajat tahan api tertentu

terhadap temperatur tinggi, kalau logam cair dengan temperatur

tinggi ini dituang ke dalam cetakan.

e. Komposisi yang cocok. Butir pasir bersentuhan dengan logam yang

dituang mengalami peristiwa kimia dan fisika karena logam cair

mempunyai temperatur yang tinggi. Bahan-bahan yang tercampur

mungkin menghasilkan gas atau larut dalam logam adalah tidak

dikehendaki.

f. Mampu dipakai lagi.

Temperatur penuangan beberapa logam, dapat dilihat dalam tabel 2.2 berikut :

Tabel 2.2 Temperatur penuangan untuk berbagai coran

Macam Coran Temperatur Tuang (0C) Paduan ringan 650 – 750

Brons 1100 – 1250

Kuningan 950 – 1100

Besi Cor 1250 – 1450

Baja Cor 1500 – 1550

Sumber : Prof.Ir Tata Surdia M.S.Met.E, Prof.Dr. Kenji Chijiwa, Teknik Pengecoran Logam

Penerbit Pradnya Paramitha, Jakarta, 1986, hal 109

2.7.2 Macam-macam pasir cetak

Pasir cetak yang paling lazim dipakai adalah pasir gunung, pasir pantai,

pasir sungai dan pasir silika yang disediakan alam. Beberapa dari pasir tersebut

dipakai begitu saja dan yang lain disediakan alam. Beberapa dari pasir tersebut

dipakai begitu saja dan yang lain dipakai setelah dipecah menjadi butir-butir

dengan ukuran yang cocok. Kalau pasir mempunyai kadar lempung yang cocok

dan bersifat adhesi mereka dipakai begitu saja, sedangkan kalau sifat adhesinya

mereka dipakai begitu saja, sedangkan kalau sifat adhesinya kurang, maka perlu

ditambah lempung kepadanya. Kadang-kadang berbagai pengikat dibutuhkan juga

disamping lempung. Umumnya pasir yang mempunyai kadar lempung dibawah 10

sampai 20% mempunyai adhesi yang lemah dan baru dapat dipakai setelah

Pasir silika (SiO2 ) merupakan pasir yang terbaik karena dapat menahan

temperatur tinggi tanpa terurai atau leleh. Pasir silika biasanya murah, mempunyai

umur panjang, bentuk dan ukuran bermacam-macam hingga dapat disesuaikan

dengan kebutuhan. Tetapi kerugiannya adalah mempunyai koefesien muai yang

tinggi dan cenderung untuk ikut bersatu (menempel) dengan logam. Disamping itu

pasir ini banyak mengandung debu dan oleh karenanya membahayakan kesehatan

kerja.

Disamping pasir silica dapat pula dipakai pasir zircon (ZrSiO2 ) yang

berwarna kuning gading dan kegunaan utama adalah untuk cor dan bagian

permukaan rongga cetakan. Sifat-sifat yang dimiliki adalah konduktivitas panas

yang tinggi dan halus, refractory yang baik dan berat jenisnya tinggi, disamping

itu tidak meleleh bersama logam cair (not fusing)

Ukuran pasir (grain size) menentukan pula dimana sebaiknya dipakai.

Untuk ukuran benda kerja yang kecil dan bentuknya liku-liku maka pasir ukuran

kecil harus dipergunakan supaya bentuk detail dari benda kerja dapat sempurna

diperoleh. Sedangkan makin besar benda yang harus dicor, maka makin besar pula

ukuran pasir yang harus dipakai, karena makin besar ukuran pasir makin

memudahkan gas-gas terbentuk keluar, disamping ketelitian dan permukaan yang

dicapai pun tidak terlalu tinggi. Suatu bentuk yang tidak teratur serta tajam dari

butir-butir pasir lebih disukai untuk pembuatan cetakan, karena hal ini menjamin

ikatan yang lebih kuat dari suatu butir pasir lainnya hingga cetakan menjadi kuat

dalam menahan tekanan logam cair yang dicorkan. Untuk lebih jelasnya, pasir silika

Gambar 2.15 Pasir silika

2.7.3 Susunan Pasir Cetak

1. Bentuk butir dari pasir cetak digolongkan menjadi butir pasir bundar, butir pasir

sebagian bersudut, butir pasir bersudut, butir pasir kristal. Dari antara jenis butiran

pasir diatas yang paling banyak adalah jenis butir pasir bulat, karena memerlukan

jumlah pengikat yang lebih sedikit.

2. Tanah lempung terdiri dari kaolinit, ilit dan monmorilonit, juga kwarsa jika

ditambah air akan menjadi lengket. Ukuran butir dari tanah lempung 0,005 – 0,02

mm, kadang- kadang dibutuhkan bentonit yaitu merupakan sejenis dari tanah

lempung dengan besar butiran 0,01 – 10 μm dan fasa penyusunnya adalah

monmorilonit (Al2O3, 4SiO2, H2

3. Pengikat lain

O)

Inti sering dibuat dari pasir yang dibubuhi minyak nabati pengering 1,5 – 3 % dan

dipanaskan pada temperatur 200 – 250 0C. Berikut ini adalah gambar dari

Gambar 2.16 Beberapa inti yang sudah dipanaskan

Selain dari itu, resin, air kaca, atau semen digunakan sebagai pengikat

Khusus. Berikut ini adalah gambar dari air kaca sebagai pengikat khusus inti, seperti

terlihat pada gambar 2.17.

Gambar 2.17 Pengikat khusus inti (resin dan air kaca).

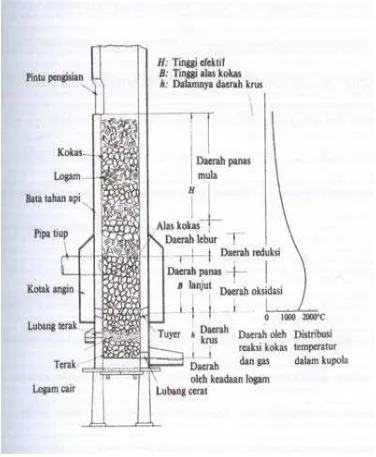

2.8 Dapur Kupola

Kupola digunakan secara luas untuk peleburan besi cor sebab mempunyai keuntungan sebagi berikut :

a. Konstruksinya sederhana dan mudah dioperasikan.

[image:48.612.157.492.424.545.2]c. Memungkinkan untuk mendapatkan laju peleburan yang besar untuk tiap

jamnya.

d. Biaya yang murah untuk alat-alat dan peleburan.

e. Memungkinkan pengontrolan komposisi kimia dalam daerah yang luas.

2.8.1 Penggolongan daerah dalam kupola

Bagian dari mulai pintu pengisian sampai lubang keluar, dibagi menjadi beberapa daerah seperti :

a. Daerah pemanasan mula adalah bagian dari pintu pengisian

sampai ditempat dimana logam mulai mencair. Selama turun

di daerah ini, logam mulai mengalami pemanasan mula.

b. Daerah lebur adalah bagian atas dari alas kokas dimana logam

mencair.

c. Daerah panas lanjut adalah bagian bawah daerah lebur sampai

rata tuyer.

Logam cair dipanaskan lanjut selama turun melalui daerah ini.

d. Daerah krus adalah bagian dari tuyer sampai dasar kupola. Logam

cair dan sebagian kecil terak ditampung di daerah ini.

Selain dari pada itu bagian dalam kupola dibagi menjadi daerah

oksidasi dan daerah reduksi, tergantung pada reaksi tengah-tengah alas kokas.

Dalam daerah ini kokas dioksidasi oleh udara yang ditiupkan oleh tuyer. Daerah

reduksi adalah bagian atas dari daerah oksidasi, dimana gas CO2 yang timbul

didaerah oksidasi, direduksi oleh kokas. Untuk lebih jelasnya, dapat dilihat pada

Gambar 2.18 Dapur Kupola

2.8.2 Kapasitas peleburan

Kapasitas peleburan dari kupola dinyatakan oleh laju peleburan dalam

jam ton

. Kapasitas peleburan berubah menurut volume udara tiup, perbandingan besi

Perbandingan besi dan kokas dalam dapur untuk setiap proses peleburan adalah

10: 1.

2.8.3 Tinggi efektif

Tinggi efektif dari kupola adalah tinggi dari pertengahan tuyer sampai

bagian bawah dari pintu pengisian. Di daerah ini logam dipanaskan pula. Karena

itu kupola yang panjang akan efektif untuk pemindahan panas, tapi kupola yang

terlalu panjang mempunyai tahanan besar terhadap aliran gas jadi melibatkan

resiko terjadinya penghancuran kokas. Syarat-syarat ini dipertimbangkan, sehingga

tinggi efektif dari kupola yang standar biasanya empat-lima kali diameter dalam,

diukur pada ketinggian tuyer.

2.8.4 Daerah krus

Daerah krus adalah daerah dari bagian bawah tuyer sampai ke

dasar kupola. Daerah krus dari kupola yang mempunyai perapian muka dibuat

dangkal. sebab tidak perlu menyimpan logam cair didalamnya. Tetapi tanpa

perapian maka daerah krus dari kupola dibuat dalam. Biasanya ukuran krus dipilih

sedemikian sehingga dua atau tiga pengisian dapat langsung ditampung dalam

daerah krus tersebut. Dalam daerah krus juga terdapat kokas sehngga volume yang

terisi logam cair kira-kira 45% dari volume daerah krus. Krus yang besar tidak

dikehendaki sebab besi cair mengabsorbsi karbon dan belerang dari kokas.

2.8.5 Lubang cerat dan lubang terak

Lubang cerat dan lubang terak dibuat di daerah krus. Bentuk dan susunan

Proses pengeluaran besi cair dan terak yang sewaktu-waktu : dengan

proses ini besi cairan atau terak ditampung dalam krus dan dikeluarin sewaktu -

waktu melalui lubang cerat atau lubang terak dengan operasi tangan.

2.8.6 Tuyer

Tuyer berfungsi untuk memasukkan udara untuk pembakaran kokas

pada aliran, volume dan tekanan yang memadai. Jadi jumlah luas penampang tuyer

harus ditentukan secara tepat. Jumlah luas penampang tuyer yang terlalu kecil

menyebabkan kecepatan udara terlalu tinggi. Jadi, menurunkan temperatur dari gas

pembakaran. Sebaliknya, luas yang terlalu besar menurunkan kecepatan udara dan

pembakaran yang seragam tidak tercapai.

Biasanya perbandingan tuyer ini lima sampai enam untuk kupola kecil

dan delapan sampai dua belas kupola besar. Jumlah tuyer dipilih secara empiris

dalam jumlah genap seperti ditunjukkan dalam tabel 2.3..

Tabel 2.3 Jumlah Tuyer Diameter dalam dari kupola

(mm)

< 600 600 - 900 >900

Jumlah Tuyer 4 – 6 6 - 10 10 - 12

(Sumber : Prof. Ir. Tata Surdia M.S Met E, Prof.Dr. Kenji Chijiwa, Teknik Pengecoran Logam,

Disarankan besi cor atau baja cor dipakai untuk bahan tuyer, sebab

bahan tersebut mempunyai sifat dapat mempertahankan ukuran tuyer dengan teliti

selama operasi.

2.8.7 Kotak angin

Kotak angin gunanya untuk mengumpulkan udara yang ditiupkan

oleh blower dan memberikan udara secara merata ke dalam tanur melalui tuyer.

2.9 Bentuk dan Ukuran dari Coran

Dalam pengecoran, bentuk dan ukuran sembarang dapat dizinkan,

tetapi dalam beberapa hal, produk-produk sukar dan mempunyai cacat yang

bergantung pada bentuk dan ukurannya, sehingga kadang-kadang coran menjadi

mahal. Karena itu pertimbangan yang teliti tidak dapat dihindari.

Pertama, bentuk dari pola harus dibuat. Pola yang sukar dibuat

membutuhkan waktu dan biaya banyak. Pola harus sederhana kecuali jika

pengerjaannya memang memerlukan kerumitan.

Kedua, cetakan dari coran hendaknya murah. Terutama harus dihindari

bentuk-bentuk yang tidak dapat dicetak dengan krup dan drag saja kalau mungkin

lebih baik tidak dengan pisah yang rumit.

Ketiga, cetakan hendaknya tidak menyebabkan berbagai cacat dalam

coran. Mereka tidak diinginkan kalau menyebabkan cacat dalam penuangan dan

pembekuan, walaupun pembuatan model dan cetakannya mudah. Sebagai contoh

adalah coran yang terlalu tipis atau perubahan tebal yang terlalu besar harus

2.9.1 Bentuk standar dan ukuran coran

Ukuran coran harus ditentukan sedemikian sehingga coran mudah dibuat.

Dinding yang sangat tipis membuat coran tidak baik, maka tebal minimum harus

dipilih sesuai dengan bahannya. Pada tabel 2.4 menunjukkan diameter lubang inti

dan pada tabel 2.5 menunjukkan ketebalan dinding minimum dari pengecoran pasir.

Lubang berinti dari suatu coran harus diperhatikan mengenai bentuk,

ukuran dan panjangnya. Untuk lubang yang sempit dan panjang, inti akan

terpanaskan lanjut dan terjadi fusi, maka gas dari pasir akan membentuk rongga

udara. Oleh karena itu inti sebaiknya tidak terlalu panjang dan sempit.

Tabel 2.4 Lubang Inti

Macam lubang inti Coran besi kelabu Coran baja Panjang

(1) D ≥ t (minimum 10 mm) or d ≥ T/3

d ≥ 2t (minimum 20

mm) or d ≥ T/2

1 ≤ 3d

(2)

D ≥ t (minimum 10

mm) or d ≥ T/3

d ≥ 2t (minimum 20

mm) or d ≥ T/2

1 ≤ 2d

(3)

D ≥ T/2 (minimum 10

mm)

d ≥ t (minimum 20

mm )

1 = 2d

(4)

D ≥ T/2 (minimum 10

mm )

d ≥ t (minimum 20

mm )

1 ≤ 2d

(Sumber : Prof. Ir. Tata Surdia M.S Met E, Prof.Dr. Kenji Chijiwa, Teknik Pengecoran Logam,

Penerbit PT. Pradnya Paramita, Jakarta, 1986, hal 47)

Tabel 2.5 Ketebalan dinding minimum dari pengecoran pasir

Bahan Ukuran Coran (mm)

Dari 200

Besi cor

kelabu

3 4 5 8 8 10

Besi cor

mutu tinggi

4 - 5 5 - 6 6 - 8 8 - 10 10 - 12 12 - 16

Besi cor

bergrafit

bulat

5 - 6 6 - 8 8 - 10 10 - 12 12 - 16 16 - 20

Baja cor 5 6 8 10 12 16

Baja tahan

karat

8 10 12 16 20 25

Brons &

kuningan

2 2,5 3 4 5 6

Kuningan

tegangan

tinggi

3 4 5 6 8 10

Paduan

Aluminium

2 - 3 2,5 - 4 3 - 5 4 - 6 5 - 8 6 - 10

(Sumber : Prof. Ir. Tata Surdia M.S Met E, Prof.Dr. Kenji Chijiwa, Teknik Pengecoran Logam,

2.9.2 Ketelitian ukuran coran

2.9.2.1 Toleransi ukuran dan tebal dinding

Ukuran coran akan menyimpang oleh karena adanya penyimpangan dari

pola pembuatan cetakan, ketidaktelitian pada pemasangan inti dan variasi

penyusutan dari coran dan sebagainya. Oleh karena itu ukuran coran akan

satu pembatasan toleransi. Pada tabel 2.6 menunjukkan toleransi tebal dinding yang

biasa dari pengecoran pasir.

Tabel 2.6 Toleransi tebal dinding yang biasa dari pengecoran pasir

Bahan

Mutu

Ketebalan Dinding ( mm )

Kurang

Dari 5

5 - 10 10 -20 20 - 30 30 - 40 40 - 80 80-160

Coran

besi cor

Teliti O,5 1,0 1,5 2,0 2,5 3,0 4,0

Sedang 1,0 1,5 2,0 2,5 3,0 4,0 5,0

Coran

baja

Teliti _ 1,0 1,5 2,0 2,5 3,0 4,0

Sedang _ 2,0 2,5 3,0 4,0 5,0 6,0

(Sumber : Prof. Ir. Tata Surdia M.S Met E, Prof.Dr. Kenji Chijiwa, Teknik Pengecoran Logam,

Penerbit PT. Pradnya Paramita, Jakarta, 1986, hal 48)

2.9.2.2 Toleransi untuk ukuran panjang

Ukuran yang mempunyai hubungan antara kup dan drag atau cetakan utama dengan inti cenderung untuk menyimpang lebih dari pada kalau hanya

mempunyai hubungan dengan kup dan drag saja. Tetapi perencanaan menghendaki

ketelitian tanpa mempertimbangkan keadaan tersebut. Tabel 2.7 menunjukkan

toleransi ukuran untuk pengecoran pasir dan harga-harga tersebut harus dipakai

dalam setiap hal tanpa permintaan khusus.

Tabel 2.7 Toleransi ukuran yang biasa dari pengecoran pasir

Bahan

Mutu

Kelebihan Dinding ( mm )

Kurang

Dari 100

100-200 200-400 400-800 800-1600 1600-3150

besi cor Sedang 1,5 2,0 3,0 4,0 5,0 7,0

Coran

baja

Teliti 1,5 2,0 3,0 4,0 6,0 10,0

Sedang 2,5 3,0 5,0 8,0 10,0 16,0

(Sumber : Prof. Ir. Tata Surdia M.S Met E, Prof.Dr. Kenji Chijiwa, Teknik Pengecoran Logam,

Penerbit PT. Pradnya Paramita, Jakarta, 1986, hal 49)

2.10 Pengujian dalam pengecoran

2.10.1 Pengukuran temperatur (1) Pirometer benam

Pengukuran temperatur secara langsung dari cairan, dilakukan dengan jalan

membenamkan termokopel platina - platina radium yang dilindungi oleh kwarsa

atau pipa aluminium yang telah dikristalkan kembali. Sekarang dikembangkan

pyrometer benam yang dapat habis yang dilindungi oleh pipa kertas.

(2) Pengujian batang.

Pengujian batang merupakan cara praktis yang dipergunakan untuk

mengukur temperatur dari tanur induksi frekuensi tinggi dengan menggunakan

kawat baja lunak dengan diameter 4 sampai 6 mm dan sebuah jam pengukur.

Ujung kawat baja tersebut dicelupkan ke dalam cairan dan waktu dubituhkan untuk

mencairkannya diukur, kemudian lama waktu itu dikonversikan kepada temperatur.

(3) Pengujian cetakan pasir atau pengujian sendok

Baja cair diciduk dimasukkan ke dalam cetakan pasir atau dalam sendok

membentuk lapisan tipis oksida diukur dengan jam pengukur dan dikonversikan

kepada temperatur.

(4) Lain-lain

Pirometer optic dan pirometer radiasi dipergunakan untuk pengukuran

temperatur.

2.10.2 Pengujian terak (1) Pengujian terak

Dengan jalan membandingkan warna terak dengan warna standar terak

yang komposisinya telah diketahui, maka dapat diperkirakan kebasaan, kadar

oksida besi dan kadar oksida mangan.

(2) Pengujian dengan perbandingan warna

Dengan jalan membandingkan warna terak dengan warna standar terak

yang komposisinya telah diketahui, maka dapat diperkirakan kebasaan, kadar

oksida besi dan kadar oksida mangan.

(3) Pengujian dengan perbandingan rupa

Baja cair diciduk dengan sendok dan dituangkan dalam cetakan baja

berdiameter 115 mm dan dalamnya 20 mm. Setelah membeku, warna, pola,

struktur, gelembung pada permukaan dan permukaan patahan diteliti untuk

memperkirakan kebiasaan dari kemampuan oksidasinya.

Setelah pengadukan cairan baja dengan terak didalam ladel, baja

dituangkan dengan tenang ke dalam cetakan logam atau cetakan pasir. Pada saat

yang sama percikan bunga apinya diteliti untuk memperkirakan temperatur cairan.

Permukaan patahan, permukaan coran yang membeku diperiksa.

(4) Pengujian kerapuhan merah

Pengujian ini dipakai sebagai pengujian yang praktis untuk menentukan

kadar posfor dan kadar oksidasi besi. Hal ini didasarkan pada kenyataan bahwa

posfor menyebabkan baja menjadi getas dan oksida besi menyebabkan retakan

batas butir. Batang uji yang dibor dan ditempa dilanjutkan dengan penempaan

sampai dibawah 2 mm dan retakan diamati, yang kemudian dibandingkan dengan

BAB III

PERENCANAAN PULI SABUK V

Kompresor Tipe AC kendaraan menggunakan kompresor tipe V yang termasuk dalam kelompok kompresor reciprocating. Kompresor ini digerakkan

mesin motor kendaraan. Gerak putar motor yang dihubungkan ke puli di

transmisikan ke puli kompresor AC dengan menggunakan sabuk tipe V. Gerak

putar crank shaft pada kompresor diteruskan oleh connecting rod dan dirubah

menjadi gerak naik turun piston (reciprocating). Digunakan sabuk tipe V pada

kompresor ini karena daya yang dapat di transmisikan oleh sabuk tipe V lebih

besar, sehingga faktor slip yang terjadi dapat diperkecil.

Puli sabuk tipe V adalah suatu bagian dari mesin yang berfungsi sebagai pemindah daya atau mengubah kecepatan putar pada mesin. Puli sabuk V

sangat dibutuhkan pada keadaan tertentu, karena kontruksi dan pembuatannya lebih

mudah dari pada pemindah daya jenis lainnya.

Ukuran-ukuran yang direncanakan mencakup pemilihan poros,

perhitungan dimensi puli, dan pemilihan sabuk tipe V. Jenis puli sabuk V yang

dipergunakan pada kompresor AC kendaraan untuk lebih jelasnya gambar dari puli

Gambar 3.1 Puli Sabuk V

3.1 Pemilihan Poros

Dari data kompresor AC didapat daya motor dan putaran k