PENENTUAN JUMLAH DAN KAPASITAS

BURNER

YANG DIBUTUHKAN PADA

DRYER

UNTUK MENJAGA

KONDISI

STEADY STATE

PERPINDAHAN PANAS DENGAN

METODE SIMULASI PADA PT. SANG HYANG SERI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik Industri

Oleh :

DEVIRA ISWANDA

NIM : 090423036

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa atas

segala berkat dan karunia-Nya sehingga penulis dapat menyelesaikan laporan

tugas sarjana ini dengan baik.

Tugas sarjana merupakan salah satu syarat akademis yang harus dipenuhi

untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik,

Universitas Sumatera Utara. Penulis melaksanakan penelitian pada PT. Sang

Hyang Seri (Persero) Cabang Deli Serdang yaitu suatu perusahaan yang

memproduksi benih pertanian. Pada laporan ini, penulis membahas permasalahan

mengenai “Penentuan Jumlah dan Kapasitas yang Dibutuhkan pada Dryer untuk

Menjaga Kondisi Steady State Perpindahan Panas dengan Metode Simulasi pada

PT. Sang Hyang Seri”.

Penulis menyadari bahwa laporan ini belum sepenuhnya sempurna dan

masih terdapat kekurangan. Oleh karena itu penulis mengharapkan kritik dan

saran yang bersifat membangun demi kesempurnaan laporan ini. Akhir kata

penulis berharap agar laporan ini berguna bagi kita semua.

Medan, Juli 2012

UCAPAN TERIMA KASIH

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa atas

segala berkat dan karunia-Nya sehingga penulis dapat menyelesaikan laporan

tugas sarjana ini dengan baik. Banyak pihak yang sudah memberi dukungan dan

bimbingan kepada penulis, oleh karena itu penulis ingin menyampaikan rasa

terima kasih khususnya kepada kedua orang tua dan keluarga yang selalu memberi

dukungan serta doa, sehingga semua kegiatan dan akitivitas yang dilakukan

selama pengerjaan tugas sarjana ini berjalan dengan sangat baik.

Ucapan terima kasih penulis sampaikan kepada Bapak Ir. Abadi Ginting

SS, MSIE selaku dosen pembimbing yang telah meluangkan waktunya tidak

hanya untuk membimbing penulis, tetapi memberi semangat, motivasi, dan

pandangan postif terhadap semua kejadian-kejadian yang dialami penulis selama

mengerjakan tugas sarjana ini dan yang terpenting membuka wawasan penulis

untuk dapat melakukan sesuatu yang terbaik. Ucapan terima kasih juga penulis

sampaikan kepada seluruh staf dan pegawai Fakultas Teknik Mesin, Politeknik

Negeri Medan, khususnya Bapak Ir. Amran Rozan, MT yang sudah meluangkan

waktunya untuk membimbing penulis selama mempelajari ilmu sistem kontrol

khususnya ilmu mengenai PLC (Programmable Logic Control). Begitu juga untuk

ketiga teman tim terbaikku yang telah bekerja sama dan saling membantu selama

proses pengerjaan tugas sarjana ini, penulis ucapkan banyak terima kasih.

Ucapan terima kasih juga penulis ucapkan kepada seluruh tim penguji

karya tugas akhir penulis dapat lebih baik dan layak untuk dipublikasikan. Penulis

juga mengucapkan rasa terima kasih kepada seluruh elemen-elemen penting

Departemen Teknik Industri dan Fakultas Teknik yang telah membantu penulis

selama menjalani studi.

Hanya ucapan terima kasih yang dapat penulis sampaikan, apabila

selama melaksanakan studi mulai dari awal perkuliahan hingga selesainya tugas

sarjana ini, penulis melakukan kesalahan baik melalui ucapan, etika, penampilan

dan sebagainya, penulis memohon maaf yang sebesar-besarnya.

Medan, Juli 2012

Devira Iswanda

DAFTAR ISI

BAB HALAMAN

JUDUL ... i

LEMBAR PENGESAHAN ... ii

LEMBAR EVALUASI TUGAS SARJANA ... iii

LEMBAR KEPUTUSAN SIDANG KOLOKIUM ... iv

KATA PENGANTAR ... v

UCAPAN TERIMA KASIH ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... xxi

DAFTAR GAMBAR ... xix

DAFTAR LAMPIRAN ... xxix

ABSTRAK ... xxx

I PENDAHULUAN ... I-1

1.1. Latar Belakang ... I-1

1.2. Rumusan Permasalahan ... I-3

1.3. Tujuan dan Manfaat ... I-3

1.3.1. Tujuan ... I-3

1.3.2. Manfaat ... I-3

1.4. Batasan Masalh dan Asumsi ... I-4

DAFTAR ISI (Lanjutan)

BAB HALAMAN

1.4.2. Asumsi-asumsi ... I-4

1.5. Sistematika Penulisan Tugas Sarjana ... I-4

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan... II-1

2.2. Struktur Organisasi Perusahaan ... II-3

2.3. Ruang Lingkup Bidang Usaha ... II-4

2.4. Lokasi Perusahaan ... II-4

2.5. Proses Produksi ... II-5

2.5.1. Standard Mutu Bahan/Produk . ... II-5

2.5.2. Bahan yang Digunakan (Bahan Baku, Bahan Penolong) II-7

2.5.2.1.Bahan Baku. ... II-7

2.5.2.2.Bahan Penolong. ... II-8

2.5.3. Uraian Proses Produksi . ... II-9

2.5.3.1.Persiapan Pengolahan Benih . ... II-9

2.5.3.2.Penerimaan Calon Benih . ... II-9

2.5.3.3.Pengeringan . ... II-10

2.5.3.4.Pembersihan dan Sortasi . ... II-11

2.5.3.5.Penyimpanan Benih Sementara ... II-13

2.5.3.6.Pengujian Benih . ... II-13

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.5.3.8.Pengepakan . ... II-16

2.6. Mesin dan Peralatan ... II-18

2.7. Utilitas . ... II-23

2.8. Safetyand Fire Protection . ... II-24 2.9. Waste Treatment . ... II-25 2.10. Tenaga Kerja . ... II-25

2.11. Fasilitas Perusahaan . ... II-27

2.12. Tata Letak Perusahaan . ... II-27

III TINJAUAN PUSTAKA ... III-1

3.1. Morfologi dan Anatomi Gabah Padi ... III-1

3.2. Pengeringan ... III-3

3.3. Prinsip Kerja Mesin Dryer ... III-5 3.1.1. Oil Burner ... III-6 3.1.2. Blower ... III-10 3.1.3. Thermostat ... III-11 3.4. Heat Transfer ... III-13 3.4.1. Konduksi ... III-13

3.4.1.1.Konduktivitas Termal ... III-14

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.4.1.3.Faktor Bentuk konduksi ... III-16

3.4.2. Konveksi ... III-17

3.4.2.1.Konveksi Paksa dalam Pipa dan Saluran secara

Laminar ... III-21

3.4.3. Radiasi ... III-24

3.5. Akumulasi Temperatur Ruang ... III-26

3.6. Termodinamika ... III-26

3.6.1. Hukum-hukum Termodinamika ... III-26

3.7. Instrumentasi dan Alat Ukur ... III-28

3.7.1. Thermocuple ... III-28 3.7.1.1.Prinsip Kerja Thermocouple ... III-29 3.7.2. 4 IN 1 Multi-Function Environment ... III-29 3.8. Lattice Sampling ... III-30 3.9. Simulasi ... III-31

3.9.1. Definisi Simulasi ... III-31

3.9.2. Tujuan Imitasi pada Simulasi ... III-31

3.9.3. Kelebihan Kemampuan Simulasi ... III-32

3.9.4. Konsep dan Prinsip Simulasi ... III-33

3.9.4.1.Konsep Simulasi ... III-33

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.9.5. Jenis Simulasi ... III-35

3.9.6. Langkah-langkah Simulasi ... III-36

3.9.7. Validitas dan Sensitivitas Model ... III-38

3.10. Stat::Fit Version 2 ... III-41 3.11. Powersim Studio ... III-43 3.11.1. Komponen Powersim ... III-45 3.12. PLC (Programable Logic Control) ... III-48 3.12.1. Pengertian PLC ... III-48

3.12.2. Konsep PLC ... III-48

3.12.3. Kelebihan PLC ... III-49

3.12.4. Struktur Dasar PLC ... III-50

3.12.5. Operasi Dasar PLC ... III-53

DAFTAR ISI (Lanjutan)

BAB HALAMAN

IV METODOLOGI PENELITIAN ... IV-1

4.1. Tempat dan Waktu Penelitian ... IV-1

4.2. Rancangan Penelitian ... IV-1

4.3. Objek Penelitian ... IV-2

4.4. Variabel Penelitian ... IV-2

4.5. Instrumen Penelitian ... IV-3

4.6. Pelaksanaan Penelitian ... IV-3

4.7. Pengolahan Data ... IV-5

4.8. Analisa Data... IV-8

4.9. Kesimpulan dan Saran ... IV-8

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data ... V-1

5.1.1. Kapasitas Burner ... V-1 5.1.2. Energi Panas Burner ... V-1

5.1.3. Suhu dan Kelembaban Udara Shelter ... V-1

5.1.4. Dimensi Saluran Penghantar ... V-3

5.1.5. Suhu Dinding Saluran Penghantar ... V-4

5.1.6. Losses Panas ... V-6

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.1.8. Data Waktu Shutdown Burner ... V-8

5.2. Pengolahan Data ... V-8

5.2.1. Formulasi Masalah... V-8

5.2.2. Membangun Model ... V-9

5.2.3. Fitting The Data ... V-15

5.2.4. Menerjemahkan Model ... V-18

5.2.5. Verifikasi ... V-27

5.2.6. Validasi ... V-29

5.2.7. Perencanaan (Planning) Taktis dan Strategis ... V-32

5.2.8. Trial and Error ... V-33

5.2.8.1.Kapasitas Pemakaian Bahan Bakar ... V-33

5.2.8.2.RepositioningBurner dengan Sistem Kerja

Berbasis PLC... V-37

5.2.9. Analisis Keseluruhan Hasil Simulasi ... V-44

5.2.10. Implementasi dan Dokumentasi ... V-44

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Langkah Formulasi Masalah ... VI-1

6.2. Analisis Langkah Membangun Model ... VI-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

6.4. Analisis Langkah Menerjemahkan Model... VI-2

6.5. Analisis Langkah Verifikasi ... VI-7

6.6. Analisis Langkah Validasi ... VI-8

6.7. Analisis Langkah Perencanaan (Planning) Taktis dan Strategis VI-10

6.8. Analisis Langkah Trial and Error ... VI-10

6.8.1. Analisis Kapasitas Pemakaian Bahan Bakar ... VI-10

6.8.2. Analisis Repositioning Burner dengan Sistem Kerja

Berbasis PLC ... VI-11

6.9. Analisis Hasil Simulasi Secara Keseluruhan ... VI-13

6.10. Analisis Langkah Implementasi dan Dokumentasi ... VI-14

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

2.1. Mesin-mesin yang Digunakan ... II-18

2.2. Peralatan yang Digunakan... II-20

2.3. Jumlah Tenaga Kerja Berdasarkan Posisi Pada PT. Sang Hyang Seri

Cabang Deli Serdang ... II-25

3.1. Konduktivitas Termal Berbagai Bahan pada 0 °C... III-15

3.2. Faktor Bentuk Konduksi untuk Berbagai Bentuk ... III-17

3.3. Nilai-Nilai Koefisien Perpindahan Panas Konveksi ... III-21

3.4. Perpindahan Kalor untuk Aliran Laminar Berkembang Penuh

dalam Saluran Berbagai Penampang ... III-24

3.5. Batas Kritis untuk Setiap Metode Pengujian Kinerja Model ... III-41

3.6. Arti lampu Indikator PLC ... III-52

3.7. Lambang Ladder Diagram ... III-53 3.8. Stetement List (Mnemonic) ... III-58

5.1. Data Suhu dan Kelembaban Udara Shelter ... V-2

5.2. Data Suhu Dinding Saluran Penghantar ... V-5

5.3. Data Losses Panas ... V-6

5.4. Data Kelembaban Udara Ruang Plenum ... V-7

5.5. Time Table Hasil Simulasi Suhu Keluaran dari Blower ... V-22

5.6. Time Table Hasil Simulasi Suhu Udara pada Ujung Saluran Penghantar

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.7. Time Table Hasil Simulasi Suhu Ruang Plenum, Panas yang Dibutuhkan

Ruang Plenum, dan Rugi Kalor ... V-24

5.8. Time Table Hasil Simulasi Waktu untuk Menaikkan Suhu Ruang Plenum V-25

5.9. Time Table Hasil Simulasi Lama Pengeringan ... V-26

5.10. Perbandingan Formulasi Beberapa Komponen secara Manual dengan

Formulasi pada Powersim ... V-28

5.11. Time Table Suhu Keluaran dari Blower dan Suhu Udara pada Ujung

Saluran Penghantar ke Ruang Plenum ... V-34

5.12. Time Table Suhu Ruang Plenum, Panas yang Dibutuhkan Ruang

Plenum, dan Rugi Kalor ... V-35

5.13. Time Table Waktu untuk Menaikkan Suhu Ruang Plenum ... V-36

5.14. Time Table Lama Pengeringan ... V-37 5.15. Alamat Input dan Output ... V-41

5.16. Mnemonic Code Sistem Rangkaian Paralel Burner... V-42

6.1. Time Table Hasil Simulasi Suhu Keluaran dari Blower ... VI-3

6.2. Time Table Hasil Simulasi Suhu Udara pada Ujung Saluran Penghantar

ke Ruang Plenum ... VI-4

6.3. Time Table Hasil Simulasi Suhu Ruang Plenum, Panas yang Dibutuhkan

Ruang Plenum, dan Rugi Kalor ... VI-5

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

6.5. Time Table Hasil Simulasi Lama Pengeringan ... VI-7

6.6. Hasil Uji Statistik AME, AVE, dan Kalman Filter Terhadap Data

Suhu Keluaran dari Blower ... VI-8

6.7. Hasil Uji Validasi Model Terhadap Data Suhu Kleuaran dari Blower ... VI-8

6.8. Hasil Uji Statistik AME, AVE, dan Kalman Filter Terhadap Data

Suhu Udara pada Ujung Saluran Penghantar ke Ruang Plenum ... VI-9

6.9. Hasil Uji Validasi Model Terhadap Data Suhu Udara pada Ujung

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. PT. Sang Hyang Seri (Persero) Kantor Regional IV Sumatera Utara .... II-3

2.2. Proses Pengeringan Menggunakan Lantai Jemur ... II-10

2.3. Proses Pengeringan Menggunakan Box Dryer ... II-11

2.4. Proses Pembersihan dan Sortasi Menggunakan Mesin Seed Cleaner .... II-12

2.5. Penyimpanan Benih Sementara ... II-13

2.6. Pengujian Benih ... II-14

2.7. Label Benih Bersertifikasi... II-15

2.8. Proses Pengepakan Benih Secara Manual dan Fully Automatic ... II-16

3.1. Struktur Gabah Tanaman Padi ... III-1

3.2. Skema Proses Pengeringan Mesin Dryer ... III-5

3.3. Komponen Burner Tampak pada Pandangan Samping ... III-7

3.4. Komponen Burner Tampak pada Pandangan Depan ... III-8

3.5. Skematik Diagram Tipikal Sistem Kontrol Elektrik ... III-11

3.6. Konstruksi Tipikal Elektrik Thermostat ... III-12 3.7. Panjang Masuk Kalor Hidrodinamik ... III-22

3.8. Heat Transfer secara Radiasi ... III-24 3.9. Proses Radiasi ... III-25

3.10. Thermocouple ... III-28 3.11. Rangkaian Dasar Termokopel ... III-29

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

3.13. Sistem Ril dan Sistem Imitasi ... III-32

3.14. Tampilan Awal Stat::Fit ... III-41 3.15. Tampilan Kotak Dialog Auto::Fit ... III-42 3.16. Tampilan Hasil Pengujian dengan Stat::Fit ... III-42 3.17. Ikon Powersim Contructor ... III-43 3.18. Tampilan Powersim Contructor ... III-44

3.19. Keterangan Tampilan Powersim Contructor ... III-44

3.20. Tools dalam Powersim Constructor ... III-45 3.21. Simbol Variabel Level... III-46 3.22. Simbol Variabel Rate ... III-46 3.23. Simbol Variabel Auxiliary... III-46 3.24. Simbol Variabel Constant ... III-47 3.25. Simbol Snapshot ... III-47 3.26. PLC OMRON CPM 1 A ... III-48

3.27. Struktur Dasar PLC ... III-51

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

3.32. Simbol Ladder LD dan LD NOT ... III-55

3.33. Simbol Ladder AND dan AND NOT ... III-56

3.34. Simbol Ladder OR dan OR NOT ... III-56 3.35. Simbol Ladder OUT ... III-57 3.36. Simbol Ladder AND LD ... III-57 3.37. Simbol Ladder OR LD ... III-57 3.38. Ladder Diagram ... III-58 3.39. Relay ... III-59 3.40. Skema Relay ... III-59 3.41. Tampilan Menu Utama SYSWIN ... III-62

3.42. Membuat Ladder Diagram Menggunakan SYSWIN... III-62

3.43. Cara Mengakhiri Input Program SYSWIN ... III-63 4.1. Kerangka Konseptual Penelitian ... IV-4

4.2. Blok Diagram Pengolahan Data ... IV-5

5.1. Posisi Lapisan dan Titik Sampel Pengukuran ... V-2

5.2. Saluran Penghantar dan Titik Pengukuran ... V-4

5.3. Langkah Pertama Pembentukan Causal Loop Suhu Ruang Plenum ... V-10

5.4. Langkah Kedua Pembentukan Causal Loop Rugi Kalor ... V-11

5.5. Langkah Ketiga Pembentukan Causal Loop Faktor Bentuk Total Ruang

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

5.6. Main Causal Loop ... V-12 5.7. Sub Model Suhu Ruang Plenum ... V-13 5.8. Main Model Simulasi Dinamis ... V-14 5.9. Blok Diagram Model ... V-15

5.10. Pengujian Data Suhu udara Shelter ... V-16 5.11. Pengujian Data Kelembaban Shelter ... V-16

5.12. Pengujian Data Suhu Dinding Saluran Penghantar ... V-17

5.13. Pengujian Data Losses Panas ... V-17

5.14. Pengujian Data Kelembaban Udara Ruang Plenum ... V-17

5.15. Nilai Rasio Kelembaban menggunakan Grafik Psikometrik ... V-19

5.16. Equation Window Powersim ... V-21

5.17. Time Graph Hasil Simulasi Suhu Keluaran Blower ... V-23

5.18. Time Graph Hasil Simulasi Suhu Udara pada Ujung Saluran Penghantar

ke Ruang Plenum ... V-24

5.19. Time Graph Hasil Simulasi Suhu Ruang Plenum, Panas yang Dibutuhkan

Ruang Plenum, dan Rugi Kalor ... V-25

5.20. Time Graph Hasil Simulasi Waktu untuk Menaikkan Suhu Ruang Plenum V-26

5.21. Time Graph Hasil Simulasi Lama Pengeringan ... V-27

5.22. Time Graph Suhu Keluaran dari Blower dan Suhu Udara pada Ujung

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

5.23. Time Graph Suhu Ruang Plenum, Panas yang Dibutuhkan Ruang Plenum,

dan Rugi Kalor ... V-35

5.24. Time Graph Waktu untuk Menaikkan Suhu Ruang Plenum ... V-36

5.25. Time Graph Lama Pengeringan... V-37

5.26. Diagram Blo Sistem Input-Output Rangkaian Burner ... V-38

5.27. Blok On Line Sitem Rangkaian Paralel Burner ... V-39

5.28. Ladder Diagram Sistem Rangkaian Paralel Burner ... V-42

6.1. Flowchart Pengoperasian Sistem Rangkaian Paralel Burner Berbasis

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Data Suhu dan Kelembaban Udara Shelter ... L-1

2. Psycometric Diagram ... L-2

3. Analisis Kebutuhan Energi pada Proses Pengeringan ... L-3

4. Hasil Program PLC Menggunakan Software SYSWIN ... L-4

5. Tabel Kebenaran ... L-5

6. Struktur Organisasi PT. Sang Hyang Seri Cabang Deli Serdang ... L-6

ABSTRAK

PT. Sang Hyang Seri (Persero) merupakan Badan Usaha Milik Negara yang bergerak dalam bidang perbenihan. Proses produksi dilakukan dalam beberapa tahap yaitu pengeringan, pembersihan (inspeksi), penggudangan, dan pengepakan. Pengeringan merupakan tahap yang sangat penting karena tahapan ini merupakan pengaturan suhu dan kadar air gabah agar kualitas benih tidak rusak. Pada proses ini Gabah Kering Panen (GKP) dengan kadar air 25 % dan suhu 25 °C (suhu kamar) direduksi menjadi Gabah Kering Kotor (GKK) dengan kadar air 12 % dan suhu 45 °C. Pengontrolan kadar air dilakukan dengan pengambilan sampel untuk di uji setiap satu jam, sehingga apabila kadar air sudah tercapai 12 %, maka pengeringan dihentikan.

Proses pengeringan terjadi pada box dryer dengan umpan GKP sebanyak 6

ton, dimana pengeringannya menggunakan mesin dryer yang bekerja secara

konveksi yaitu dengan melalukan udara panas yang bersumber dari burner ke

ruang plenum yang berfungsi sebagai penyimpan panas. Sedangkan perpindahan

panas yang terjadi pada padi yaitu secara konduksi dan radiasi. Udara panas yang

berada pada ruang plenum harus steady state pada 45 °C. Karena apabila suhu

lebih besar atau lebih kecil dari 45 °C maka mengakibatkan embrio benih rusak

dan terjadi case hardening dimana benih tidak kering secara merata.

Berdasarkan hasil pengamatan, terjadi unsteady state dimana sering

ditemukan suhu dibawah 45 °C. Masalah lain yang ditemukan adalah overheating

pada burner yang berakibat terhadap kerusakan nozzle. Sementara itu diketahui

nozzle memiliki kelemahan yaitu ketahanan dalam beroperasi secara normal

selama 3 hari, sehingga perlu dilakukan shutdown selama 3 jam yang berguna

sebagai stagnasi panas. Shutdown yang terjadi selama 3 jam setiap 3 hari sangat

mengganggu pengeringan karena proses pengeringan harus berhenti secara total. Untuk mendapatkan suhu yang diharapkan maka dilakukan teknik simulasi

menggunakan software powersim, dimana langkah-langkah penyelesaian

ditampilkan dengan causal loop yaitu dengan mengatur jumlah panas yang

dimasukkan sesuai dengan panas yang dibutuhkan ruang plenum. Penambahan

panas tersebut harus berbanding lurus dengan variabel rugi kalor yang merupakan tingkat kehilangan panas yang terjadi akibat adanya interaksi dengan lingkungan

luar (shelter). Sementara, shutdown diatasi dengan teknik switching menggunakan

sistem kerja berbasis PLC (Programmable Logic Control).

Dari hasil simulasi diperoleh kondisi steady state dapat tercapai dan

lamanya waktu pengeringan dapat dikurangi dari waktu awal selama 8 jam

menjadi 4,04–6,11 jam. Masalah shutdown juga dapat diatasi dengan melakukan

repositioning burner yakni penambahan 1 unit burner dengan kapasitas 16-17 liter/jam yang dirancang secara paralel dengan merencanakan program kerja

berbasis PLC, menggunakan timer on delay dengan waktu preset selama 3 jam

dan sistem pemrograman timer bertingkat sehingga shutdown dapat terjadwal dan

underheating serta preheating dapat dihilangkan. Perencanan program dinyatakan

berhasil dengan adanya kesesuaian antara ladder diagram hasil dari software

SYSWIN dan tabel kebenaran yang di uji dengan software PLC Simulator.

Kata kunci : Pengeringan, Heat Transfer, Steady State Suhu Ruang Plenum,

ABSTRAK

PT. Sang Hyang Seri (Persero) merupakan Badan Usaha Milik Negara yang bergerak dalam bidang perbenihan. Proses produksi dilakukan dalam beberapa tahap yaitu pengeringan, pembersihan (inspeksi), penggudangan, dan pengepakan. Pengeringan merupakan tahap yang sangat penting karena tahapan ini merupakan pengaturan suhu dan kadar air gabah agar kualitas benih tidak rusak. Pada proses ini Gabah Kering Panen (GKP) dengan kadar air 25 % dan suhu 25 °C (suhu kamar) direduksi menjadi Gabah Kering Kotor (GKK) dengan kadar air 12 % dan suhu 45 °C. Pengontrolan kadar air dilakukan dengan pengambilan sampel untuk di uji setiap satu jam, sehingga apabila kadar air sudah tercapai 12 %, maka pengeringan dihentikan.

Proses pengeringan terjadi pada box dryer dengan umpan GKP sebanyak 6

ton, dimana pengeringannya menggunakan mesin dryer yang bekerja secara

konveksi yaitu dengan melalukan udara panas yang bersumber dari burner ke

ruang plenum yang berfungsi sebagai penyimpan panas. Sedangkan perpindahan

panas yang terjadi pada padi yaitu secara konduksi dan radiasi. Udara panas yang

berada pada ruang plenum harus steady state pada 45 °C. Karena apabila suhu

lebih besar atau lebih kecil dari 45 °C maka mengakibatkan embrio benih rusak

dan terjadi case hardening dimana benih tidak kering secara merata.

Berdasarkan hasil pengamatan, terjadi unsteady state dimana sering

ditemukan suhu dibawah 45 °C. Masalah lain yang ditemukan adalah overheating

pada burner yang berakibat terhadap kerusakan nozzle. Sementara itu diketahui

nozzle memiliki kelemahan yaitu ketahanan dalam beroperasi secara normal

selama 3 hari, sehingga perlu dilakukan shutdown selama 3 jam yang berguna

sebagai stagnasi panas. Shutdown yang terjadi selama 3 jam setiap 3 hari sangat

mengganggu pengeringan karena proses pengeringan harus berhenti secara total. Untuk mendapatkan suhu yang diharapkan maka dilakukan teknik simulasi

menggunakan software powersim, dimana langkah-langkah penyelesaian

ditampilkan dengan causal loop yaitu dengan mengatur jumlah panas yang

dimasukkan sesuai dengan panas yang dibutuhkan ruang plenum. Penambahan

panas tersebut harus berbanding lurus dengan variabel rugi kalor yang merupakan tingkat kehilangan panas yang terjadi akibat adanya interaksi dengan lingkungan

luar (shelter). Sementara, shutdown diatasi dengan teknik switching menggunakan

sistem kerja berbasis PLC (Programmable Logic Control).

Dari hasil simulasi diperoleh kondisi steady state dapat tercapai dan

lamanya waktu pengeringan dapat dikurangi dari waktu awal selama 8 jam

menjadi 4,04–6,11 jam. Masalah shutdown juga dapat diatasi dengan melakukan

repositioning burner yakni penambahan 1 unit burner dengan kapasitas 16-17 liter/jam yang dirancang secara paralel dengan merencanakan program kerja

berbasis PLC, menggunakan timer on delay dengan waktu preset selama 3 jam

dan sistem pemrograman timer bertingkat sehingga shutdown dapat terjadwal dan

underheating serta preheating dapat dihilangkan. Perencanan program dinyatakan

berhasil dengan adanya kesesuaian antara ladder diagram hasil dari software

SYSWIN dan tabel kebenaran yang di uji dengan software PLC Simulator.

Kata kunci : Pengeringan, Heat Transfer, Steady State Suhu Ruang Plenum,

BAB I

PENDAHULUAN

1.1. Latar Belakang

PT. Sang Hyang Seri (Persero) merupakan Badan Usaha Milik Negara yang

bergerak dalam bidang perbenihan. Dari sejumlah operasi pengolahan benih,

pengeringan (dryer) merupakan lintasan kritis dalam menentukan kualitas. Karena

operasi ini berguna untuk mengatur suhu dan kadar air benih agar kualitas benih

tidak rusak. Pengeringan merupakan proses awal yang dilakukan sebelum benih

dibersihkan dan dimasukkan ke gudang simpan kemas.

Input proses pengeringan adalah gabah kering panen (GKP) yang berasal dari petani penangkaran yang merupakan petani yang dibina oleh perusahaan

dengan syarat hasil panen dijual kepada pihak perusahaan. GKP yang diterima

perusahaan masih dalam keadaan basah dengan kadar air 25%. GKP ini kemudian

dimasukkan ke box dryer sebanyak 6 ton untuk dikeringkan hingga mencapai

kadar air 12% yang dinamakan Gabah Kering Kotor (GKK).

Proses pengeringan menggunakan alat pengering (mesin dryer) bekerja

dengan sistem perpindahan panas secara konveksi. Dimana perpindahan panas

secara konveksi terjadi dengan mengalirkan partikel-partikel fluida yang berupa

udara panas. Fluida tersebut dialirkan dari sumber panas (burner) ke ruang

plenum. Untuk menghasilkan fluida tersebut perusahaan menggunakan satu unit

memanaskan gabah pada box dryer. Dalam proses pengeringan, suhu ruang

plenum harus steady state pada 45 °C, karena apabila suhu lebih besar atau lebih

kecil dari 45 °C dapat mengakibatkan embrio benih rusak dan terjadi case

hardening yakni benih tidak kering secara merata.

Namun berdasarkan pengamatan yang dilakukan oleh peneliti, sering

terjadi unsteady state suhu ruang plenum dimana suhu berada dibawah 45 °C.

Disamping itu ditemui masalah overheating pada burner yang terjadi akibat

lamanya proses pembakaran yang berakibat terhadap kerusakan nozzle sehingga

diperlukan shutdown selama 3 jam setiap 3 hari. Shutdown tersebut dilakukan

sebagai stagnasi panas khususnya pada nozzle, tetapi apabila dilakukan dapat

mengganggu proses preheating bahkan mengakibatkan underheating sehingga

menghambat proses pengeringan.

Dalam mengatasi masalah tersebut peneliti melakukan teknik simulasi

untuk mengetahui cara menjaga steady state suhu ruang plenum dengan

mempertahankan kestabilan jumlah panas yang keluar dengan jumlah panas yang

dimasukkan ke ruang plenum, sehingga kualitas benih tidak rusak dan lamanya

waktu pengeringan dapat dikurangi. Sedangkan untuk mengatasi masalah

shutdown dilakukan repositioning sumber panas berupa hubungan paralel

terhadap mesin burner dengan sistem kerja berbasis PLC (Programmable Logic

1.2. Rumusan Permasalahan

Permasalahan yang dibahas adalah unsteady state suhu ruang plenum yang

berakibat terhadap kerusakan benih dan masalah shutdown burner yang

mengakibatkan terhentinya proses pengeringan selama 3 jam setiap 3 hari.

1.3. Tujuan dan Manfaat

1.3.1. Tujuan

Tujuan dari penelitian ini adalah mengatasi masalah yang dihadapi

perusahaan yakni penjagaan steady state suhu ruang plenum agar kualitas benih

tidak rusak, serta masalah shutdown yang terjadi pada burner sehingga proses

pengeringan berjalan lancar.

1.3.2. Manfaat

Manfaat yang diharapkan dari pelaksanaan penelitian ini adalah sebagai

berikut :

1. Sebagai tambahan informasi tentang bagaimana menjaga steady state suhu

ruang plenum.

2. Sebagai masukan bagi perusahaan dalam menghadapi masalah shutdown

1.4. Batasan Masalah dan Asumsi – asumsi

1.4.1. Batasan Masalah

Penulis membatasi penelitiannya sebagai berikut :

1. Penelitian ini dilakukan hanya pada bagian pengeringan khususnya untuk

jenis padi Inpari 13.

2. Perhitungan lama pengeringan menggunakan metode heat balance.

3. Sistem rangkaian paralel burner dengan PLC hanya sebatas perencanaan

progam, tidak sampai ke perancangan secara teknisnya (engineering design).

1.4.2. Asumsi-asumsi

Asumsi-asumsi yang digunakan dalam penelitian adalah sebagai berikut :

1. Proses produksi berlangsung secara terus menerus (kontinu).

2. Proses perambatan panas pada padi secara homogen.

3. Volume spesifik udara pengering dianggap konstan sebesar 0,92 m3/kg.

1.5. Sistematika Penulisan Tugas Sarjana

Sistematika penulisan tugas sarjana agar mudah dipahami penulisannya

maka akan disajikan dalam beberapa bab sebagai berikut :

BAB I : PENDAHULUAN

Bab ini berisi latar belakang permasalahan, perumusan masalah,

tujuan penelitian, manfaat penelitian, asumsi-asumsi yang

BAB II : GAMBARAN UMUM PERUSAHAAN

Berisi tentang gambaran perusahaan secara umum meliputi sejarah

perusahaan, ruang lingkup usaha, proses produksi, tenaga kerja dan

informasi lainnya.

BAB III : LANDASAN TEORI

Bab ini berisikan teori-teori yang berhubungan dengan heat transfer

dan teori sistem PLC serta teori-teori lainnya yang mendukung

dalam pembahasan dan penyelesaian masalah.

BAB IV : METODOLOGI PENELITIAN

Dalam hal ini menguraikan tahapan-tahapan yang dilakukan dalam

pelaksanaan penelitian.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini memuat data detail yang berasal dari perusahaan dan literatur

mengenai penelitian yang dilakukan, serta pengolahan data yang

dilakukan sebagai dasar pada pembahasan masalah.

BAB VI : ANALISA PEMECAHAN MASALAH

Bab ini berisi tentang analisa dan pemecahan masalah dari hasil

pengolahan data yang telah dilakukan sebelumnya.

BAB VII : KESIMPULAN DAN SARAN

Pada bab ini akan dikemukakan beberapa kesimpulan yang diperoleh

berdasarkan hasil analisa dan evaluasi data dan memberikan

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Pada tahun 1940 PT. Sang Hyang Seri (Persero) adalah perkebunan besar

milik swasta asing (Inggris) dengan nama “Pamanukan & Tjiasem Lands” yang

dengan adanya nasionalisasi pada tahun 1957 dikelola oleh Yayasan

Pembangunan Daerah Jawa Barat (YPDB). Pada tahun 1966 YPDB menjadi

“Proyek Produksi Pangan Sukamandi Jaya” bersamaan dengan dibentuknya

“Proyek Penelitian dan Mekanisasi” serta “Proyek Perhewani”. Ketiga proyek ini

dilebur pada tahun 1968 menjadi “Lembaga Sang Hyang Seri”.

Kemudian melalui Peraturan Pemerintah (PP) No. 22 tahun 1971

Lembaga Sang Hyang Seri menjadi Perusahaan Umum (PERUM). Sang Hyang

Seri sebagai salah satu sub sistem perbenihan nasional yang dengan bantuan

pinjaman dana dari Bank Dunia merupakan perusahaan perbenihan unggul dan

bersertifikat yang modern dan terbesar di Indonesia bahkan di Asia Tenggara.

Perum Sang Hyang Seri mengembangkan wilayah pelayanannya dengan

mendirikan :

1. Tahun 1973 Distrik Benih di Klaten Jawa Tengah.

2. Tahun 1977 Distrik Benih di Malang Jawa Timur dengan 7 unit produksi

benih.

3. Tahun 1982 mendirikan cabang di Luar Jawa, yaitu di Lampung, Sumatera

Pada tahun 1995 status PERUM berubah menjadi PERSERO dengan

memperluas core business menjadi benih pertanian dan usaha lain yang langsung

menunjang usaha perbenihan yang dapat meningkatkan pendapatan dan kinerja

perusahaan. Pada tahun 1997 PT. Sang Hyang Seri (Persero) memasuki bisnis

benih hortikultura dan pada tahun 2001 mulai mengembangkan bisnis agroinput

yang berupa sarana produksi dan agrooutput yang berupa hasil pertanian.

Pada tahun 2003 core business dikembangkan dari benih tanaman pangan

menjadi benih pertanian dalam arti luas, yaitu meliputi benih tanaman pangan,

hortikultura, perkebunan, kehutanan, peternakan dan perikanan. Selain core

business, pada tahun 2008 PT. Sang Hyang Seri (Persero) juga melakukan

kegiatan penunjang core business dan optimalisasi pemanfaatan sumber daya

perseroan. Pembinaan perusahaan dilaksanakan oleh Kementerian Badan Usaha

Milik Negara Republik Indonesia.

PT. Sang Hyang Seri (Persero) Kantor Regional IV Sumatera Utara,

merupakan cabang regional dari PT. Sang Hyang Seri (Persero) yang berpusat di

Sukamandi Jawa Barat. PT. Sang Hyang Seri (Persero) Kantor Regional IV

Sumatera Utara didirikan pada tahun 1981 dengan alamat kantor di jalan Raya

Medan, Lubuk Pakam Km. 21 Tanjung Morawa. Wilayah kerja KR IV meliputi 4

(empat) propinsi yaitu propinsi Nanggroe Aceh Darussalam, propinsi Sumatera

Utara, propinsi Sumatera Barat dan propinsi Riau serta meliputi 59

Kabupaten/Kota.

PT. Sang Hyang Seri (Persero) KR IV terdiri dari 4 (empat) Cabang yaitu

serta 3 (tiga) Satuan Tugas (Satgas) yaitu Satgas Tapanuli Selatan , Satgas Riau

dan Satgas NAD.

Gambar 2.1. PT. Sang Hyang Seri (Persero) Kantor Regional IV Sumatera Utara

2.2. Struktur Organisasi Perusahaan

Tipe organisasi yang digunakan perusahaan adalah organisasi tipe flat

(hirarki horizontal) dimana tingkat hirarki kewenangan tidak banyak sehingga

jumlah satuan organisasi hanya sedikit akan tetapi jumlah bawahan yang

dikendalikan cukup banyak. Stuktur organisasi yang digunakan adalah struktur

organiasasi matriks dimana organisasi diatur berdasarkan pengelompokan

aktivitas dan tugas yang sama dikumpulkan menjadi satu untuk membentuk

unit-unit kerja seperti produksi, operasi, pemasaran, keuangan, personalia, dan

sebagainya yang memiliki fungsi yang terspesialisasi yang secara bersama-sama

keterkaitan antar unit kerja) dan sharing antar unit-unit kerja selalu terjalin dengan baik untuk mendukung kelancaran operasional perbenihan yang berkualitas.

Struktur organisasi PT. Sang Hyang Seri (Persero) dapat dilihat pada lampiran 6.

2.3. Ruang Lingkup Bidang Usaha

Ruang Lingkup Bidang Usaha PT. SHS Kantor Regional IV Sumatera

Utara adalah:

1. Memproduksi benih pertanian varietas pelayanan (public variety) dan varietas

komersial (commercial variety).

2. Memasarkan benih pertanian varietas pelayanan (public variety) dan varietas

komersial (commercial variety).

3. Melakukan kemitraan usaha dengan produsen/penangkar benih baik swasta

maupun milik pemerintah.

4. Melakukan penelitian dan pengembangan (research and development) yang

menunjang bisnis usaha pembenihan.

2.4. Lokasi Perusahaan

Areal atau Lokasi PT. SHS merupakan salah satu faktor yang menentukan

kelangsungan usaha dapat berjalan dengan baik. Oleh sebab itu ada hal-hal yang

perlu diperhatikan dalam menentukan lokasi pabrik antara lain:

1. Tenaga kerja mudah didapat.

2. Bahan baku mudah didapat.

4. Fasilitas-fasilitas pendukung seperti sarana transportasi, listrik, dan air tersedia

dengan baik dan layak.

Letak PT. SHS Kantor Regional IV Sumatera Utara berada di jalan Raya

Medan-Lubuk Pakam Km. 21 Tanjung Morawa. Batas - batas perusahaan adalah :

1. Sebelah Timur berbatasan dengan pabrik minyak Para Sawita.

2. Sebelah Selatan berbatasan dengan aneka jenis tanaman pertanian.

3. Sebelah Barat berbatasan dengan jalan raya Tanjung Morawa.

4. Sebelah Utara berbatasan denagan pekuburan / tanah wakaf.

2.5. Proses Produksi

Proses produksi yang terdapat di Pabrik Pengolahan Benih PT. Sang

Hyang Seri (Persero) adalah melakukan pengolahan terhadap GKP (gabah kering

panen) menjadi benih bersertifikat. Produk yang dihasilkan adalah benih unggul

bersertifikat, dimana benih ini mengalami proses produksi dan pengujian di

laboratorium. Benih yang lulus pengujian merupakan benih unggul dan diberi

sertifikat. Hasil proses pengolahan yang tidak dapat dijadikan produk yaitu benih

kosong dan jerami.

2.5.1. Standard Mutu Bahan/Produk

Standar mutu dari produk yang dihasilkan oleh PT. Sang Hyang Seri

(Persero) harus disesuaikan dengan spesifikasi standar mutu BPSBTPH (Balai

Pengawasan Sertifikasi Benih Tanaman Pangan dan Hortikultura) dan harus

dapat diterima oleh pasar. Sehingga, untuk meningkatkan daya saing, benih yang

dihasilkan harus memenuhi spesifikasi mutu. Mutu benih lulus adalah suatu

ukuran mutu yang sangat penting karena mempengaruhi pertumbuhan benih dan

mutu hasil dari penanaman benih. Pengujian mutu pada perusahaan dilakukan

secara intern dan ekstern. Pengujian mutu intern dilakukan pada laboratorium

pabrik, sedangkan pengujian mutu ekstern dilakukan oleh BPSBTPH. Kelulusan

benih dan sertifikasi benih berada pada keputusan BPSBTPH, walaupun sudah

dilakukan pengujian sendiri di laboratorium PT. Sang Hyang Seri (Persero).

Bahan baku yang digunakan PT. Sang Hyang Seri (Persero) adalah Gabah

Kering Panen (GKP) padi . Standard mutu bahan yang ditetapkan oleh perusahaan

untuk setiap GKP padi yang masuk ke pabrik adalah sebagai berikut :

a. Kadar air yang terkandung dalam Gabah Kering Panen (GKP) : 25%

b. Butir hijau yang terdapat dalam Gabah Kering Panen (GKP) : 5 %

c. Kotoran benih yang terdapat dalam Gabah Kering Panen (GKP) : 7 %

Standard mutu produk yang ditetapkan oleh perusahaan untuk setiap benih

kantong adalah sebagai berikut :

a. Kadar air yang terkandung dalam Benih Lulus (BL) sebesar 12%

b. Benih murni dalam Benih Lulus (BL) 99,7%

c. Kotoran benih yang terdapat dalam Benih Lulus (BL) 0,2%

d. Benih varietas lain yang terkandung dalam Benih Lulus (BL) 0,1%

e. Daya tumbuh atau daya berkecambah Benih Lulus (BL) 85%

2.5.2. Bahan yang Digunakan (Bahan Baku dan Bahan Penolong)

2.5.2.1.Bahan Baku

Mutu hasil olahan dipengaruhi oleh mutu bahan baku dan proses

pengolahan, sedangkan mutu bahan baku dipengaruhi oleh sistem panen. Bahan

baku yang digunakan perusahaan dalam memproduksi benih padi bersertifikat

adalah Gabah Kering Panen (GKP) padi. GKP padi diperoleh perusahaan dari

hasil penangkaran antara perusahaan dengan kelompok tani di Sumatera Utara,

dimana PT. Sang Hyang Seri (Persero) menjadi pengasuh kelompok tani tersebut.

Bahan baku yang akan diproses tidak boleh melebihi kadar air yang

ditentukan yaitu 25% dan kadar kotoran 7%, kalau lebih dari yang ditentukan

maka harga padi tersebut akan menjadi turun dan hal tersebut sudah dilakukan

kesepakatan terlebih dahulu. Setelah melakukan pengecekan barulah

penimbangan dilakukan dan disimpan kedalam gudang untuk sementara.

Bahan baku GKP yang diterima adalah GKP level FS (Foundation Seed),

SS (Stock Seed), ES (Extention Seed). Bahan baku yang diterima terdiri dari delapan varietas, yaitu :

a. INP-10 dan INP-13

b. Mekongga

c. Cibago

d. Chierang

e. Bestari

f. Cigelis

2.5.2.2.Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam proses produksi

tetapi tidak terdapat dalam produk akhir. Bahan ini secara tidak langsung

mempengaruhi kualitas produk yang dihasilkan. Bahan penolong yang digunakan

dalam proses produksi adalah sebagai berikut :

1. Solar

PT. Sang Hyang Seri (Persero) menggunakan solar untuk bahan bakar

mesin-mesin produksi seperti mesin-mesin dryer, seed-cleaner and sortation machine dan

generator listrik (genset).

2. Udara panas

Udara panas memegang peranan penting dalam proses pengolahan benih

bersertifikat. Udara panas ini digunakan dalam proses pengeringan GKP.

Kadar air GKP harus diturunkan dari 25% menjadi maksimal 12%. Udara

panas dapat diperoleh baik secara alami menggunakan sinar matahari dan

secara buatan menggunakan mesin dryer. Udara panas yang dihasilkan dari

burner dihisap dan dihembuskan oleh blower ke ruang plenum yang

kemudian didistribusikan ke box dryer untuk mengeringkan padi yang berada

pada box dryer tersebut.

3. Phostoxin

Phostoxin digunakan untuk mengendalikan hama gudang, pada saat benih

2.5.3. Uraian Proses Produksi

Proses produksi pada pengolahan benih padi bersertifkat PT. Sang Hyang

Seri (Persero) merupakan proses produksi terus-menerus (continue Process).

Untuk memperoleh benih lulus yang sesuai dengan standar mutu yang ditentukan,

proses pengolahan GKP (Gabah Kering Panen) menjadi benih lulus melewati

beberapa tahap. Tahapan-tahapan Pengolahan GKP pada PT. Sang Hyang Seri

(Persero) menjadi benih lulus diuraikan seperti berikut :

2.5.3.1.Persiapan Pengolahan Benih

Persiapan-persiapan yang perlu dilakukan untuk mengolah benih padi

adalah sebagai berikut :

1. Pembersihan lantai jemur, mesin dan peralatan, tempat-tempat penyimpanan

(gudang dan selokan).

2. Pemeliharaan dan perbaikan mesin-mesin dan peralatan.

2.5.3.2.Penerimaan Calon Benih

Ada beberapa kegiatan yang dilakukan pada saat penerimaan GKP yaitu

pemeriksaan dokumen, penimbangan Gabah Kering Panen (GKP) dan

pengambilan sampel oleh petugas bagian Pegawai Laboratorium. Pemeriksaan

dokumen yang dilakukan berupa Surat Pengantar Hasil Panen (SPHP) disertai

surat sortasi dari tim panen, diantaranya adalah nomor induk lapangan, musim

tanam, nama petani penggarap, blok sertifikasi, luas tanam, luas panen, tanggal

kemurnian varietas yang kemudian disimpan kedalam gudang untuk sementara.

Ketika dilakukan penimbangan, Pegawai Laboratorium melakukan pengembalian

sampel GKP untuk kebutuhan pengujian pendahuluan. Sampel tersebut kemudian

dibawa ke labolatorium untuk dianalisis lebih lanjut.

2.5.3.3.Pengeringan

Pengeringan dilakukan untuk menurunkan kadar air pada benih, agar

benih tahan lama dalam penyimpanan, adapun cara pengeringan dilakukan dengan

2 cara yaitu :

1. Secara manual (Alami)

Pengeringan secara manual dilakukan dengan cara menjemur benih agar

terkena sinar matahari. Dalam kondisi cuaca cerah, pengeringan dengan cara

manual membutuhkan waktu kira-kira 2-3 hari. Pengeringan dengan cara

manual ini dilakukan karena dapat menghemat biaya.

2. Secara Otomatis dengan Box Dryer

Gambar 2.3. Proses Pengeringan Menggunakan Box Dryer

Pengeringan dengan box dryer adalah jenis pengeringan compartement

dryer. Pengeringan dengan box dryer adalah pengeringan dengan cara

memasukkan benih ke dalam box dryer, dengan kapasitas box 5-6 ton. Calon

benih (GKP) yang sudah masuk kedalam box dryer terlebih dahulu diberi

hembusan angin dengan menggunakan blower selama satu jam, selanjutnya udara

panas yang dikeluarkan oleh mesin burner diberikan berangsur-angsur hingga

suhunya mencapai 45 0C.Ketebalan tumpukan padi 0,5m – 0,6m agar pada waktu

melakukan pembalikan mudah dilakukan. Pembalikan dilakukan tiap 1 jam,

sebelum dilakukan pembalikan harus dilakukan pengecekan suhu dan kadar air

calon benih. Penurunan kadar air rata-rata 0,5% – 1,2 % per jam dan pengeringan

dilanjutkan sampai kadar air 12% selama ± 7-8 jam.

2.5.3.4.Pembersihan dan Sortasi

Benih padi yang telah dikeringkan (kadar air 12%) kemudian dibersihkan

dengan mesin seed cleaner. Pembersihan benih menggunakan blower dan

memisahkan antara jerami, benih kosong dan benih bersih. Benih bersih ini masih

perlu diperiksa lagi secara periodik untuk mengetahui seberapa banyak butiran

apung yang terikut. Ini diketahui dengan cara setiap 100 gr benih tidak melebihi

200 butir apung dan kotoran 0,2% (setiap 1 jam sekali). Penyotiran GKK (Gabah

Kering Kotor) dilakukan untuk mendapatkan benih yang seragam dan dan bersih.

Saringan mesin seed cleaner terdiri dari 2 (dua) saringan, yaitu saringan atas

(Scalper) dimana benih yang dikehendaki menembus lobang saringan dengan bebas sedangkan kotoran-kotoran kasar yang tidak bisa menembus saringan akan

terpisah dan saringan bawah (saringan sortasi) berfungsi untuk menyortir benih

berdasarkan ukurannya. Pada saringan ini benih berisi penuh dan benih yang

kosong akan dipisahkan.

Proses ini juga berfungsi sebagai preconditioning benih sebelum

dimasukkan ke dalam gudang penyimpanan sementara, dimana temperatur benih

hasil proses pengeringan dengan suhu 450 C diturunkan menjadi suhu kamar.

2.5.3.5.Penyimpanan Benih Sementara

Tujuan penyimpanan benih adalah sebagai masa dormansi yang untuk

mempertahankan kualitas benih dan mencegah kerusakan. Penyimpanan benih di

gudang harus menggunakan alas berupa palet / papan kayu atau balok-balok kayu

agar karung benih tidak langsung bersentuhan dengan lantai gudang. Benih yang

disimpan segera di fumigasi dengan Phostoxin atau disemprot dengan insektisida

siloan / satifsar / damfin untuk disanitasi. Setiap tumpukan benih diberi kartu

identitas yang berisikan data antara lain : nomor tumpukan, varietas, tanggal

panen, jumlahnya, tanggal pengujian, tanggal kadaluarsa, dan tanggal

penyemprotan / fumigasi.

Gambar 2.5. Penyimpanan Benih Sementara

2.5.3.6.Pengujian Benih

Pengujian benih dilakukan melalui beberapa tahap, diantaranya:

1. Pengujian Kadar Air

Kadar air suatu benih mempunyai peranan yang sangat besar dalam

pengaruhnya terhadap reabilitas dan merupakan hal penting bagi benih yang

akan dipasarkan serta berpengaruh juga pada daya tahan benih karena terlalu

yang ditetapkan oleh perusahaan yakni 12%. Untuk mengetahui kandungan air

pada benih yang terikat secara fisik disebut dengan kandungan air bebas yang

dinyatakan dengan proses berat dapat digunakan alat moisture tester.

2. Pengujian Daya Kecambah

Pengujian ini diambil dari proses kerja yang telah dijernihkan agar mendapat

pertumbuhan lerai benih yang diujikan dan mendekati kenyataan di lapangan.

Persentase daya tumbuh adalah persentase dari benih yang membentuk

bibit/tanaman normal pada lingkungan yang sesuai bagi pertumbuhan benih

dalam jangka waktu tertentu. Dalam hal pengujian ini bisa juga terlihat atau

diamati biji normal, biji up-normal, biji keras, biji dorman, biji segar tidak

tumbuh dan biji mati. Daya kecambah minimal 85%. Pengujian benih dapat

dilihat pada Gambar 2.6.

Gambar 2.6. Pengujian Benih

2.5.3.7.Proses Sertifikasi Benih

Sertifikasi benih merupakan unsur yang sangat penting bagi pembenihan

karena untuk pemeliharaan kemurnian mutu benih dari suatu verietas dan serta

menyediakan secara kontinu kepada petani. Disamping mempertahankan

benih dalam memproduksikan dengan kualitas mutu yang lebih baik serta

membantu petani mendapatkan benih yang digunakan, baik jaminan kebenaran

varietas maupun mutunya.

Dalam memproduksi benih bersertifikat maka perlu diperhatikan

ketentuan-ketentuan sebagai berikut :

1. Permohonan sertifikasi dengan melampirkan areal sertifikasi label /

keterangan benih yang akan dipanen.

2. Pemeriksaan yang meliputi pemeriksaan merupakan apakah suatu areal

sertifikasi dapat diterima atau tidak

a. Fase vegetatif

b. Fase pembungaan

c. Fase masak

3. Pemeriksaan alat Processing tidak terkontaminasi dengan varietas lain.

4. Pengambilan contoh benih yang mewakili stok benih yang ada.

5. Pengujian laboratorium secara teratur atau terjadwal.

6. Laporan sesuai stok yang diujikan dalam kelompok benih

7. Pelebelan sesuai dengan stok yang diujikan dalam kelompok benih.

Benih yang telah lulus uji oleh BPSBTPH (Balai Pengawasan Sertifikasi

Benih Tanaman Pangan dan Hortikultura) akan diberi label bersertifikat dan

selanjutnya dapat dilakukan pengepakan.

2.5.3.8.Pengepakan

Setelah selesai dilakukan pengujian benih dan dinyatakan lulus maka

dilakukan pengepakan benih padi. Pengepakan benih dilakukan sesuai dengan

permintaan pasar. Pengepakan benih dilakukan dengan ketelitian yang baik

misalnya mengenai :

a. Penimbangan (per kantong)

b. Pemberian label

c. Logo yang jelas

Gambar 2.8. Proses Pengepakan Benih Secara Manual dan Fully Automatic

Proses pengepakan yang terdapat pada perusahaan yaitu proses pengepakan secara

manual dan fully automatic. Pengepakan secara fully automatic jarang dilakukan

pengepakan, benih disimpan di gudang produk sebelum benih tersebut dipasarkan.

Dimana pemasaran dilakukan secara ritel (eceran) dan korforat (kerjasama dengan

2.6. Mesin dan Peralatan

Mesin-mesin dan peralatan yang digunakan pada PT. Sang Hyang Seri (Persero) Kantor Regional IV Sumatera Utara adalah :

Mesin-mesin yang digunakan pada PT. Sang Hyang Seri sebagai berikut :

Tabel 2.1. Mesin-mesin yang Digunakan

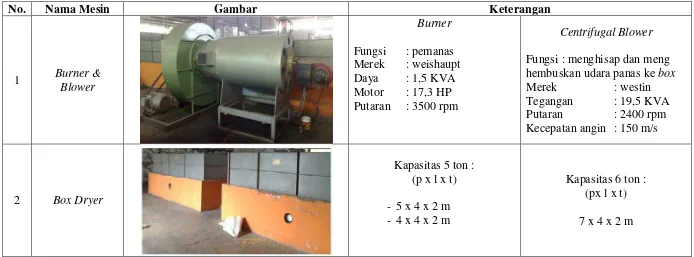

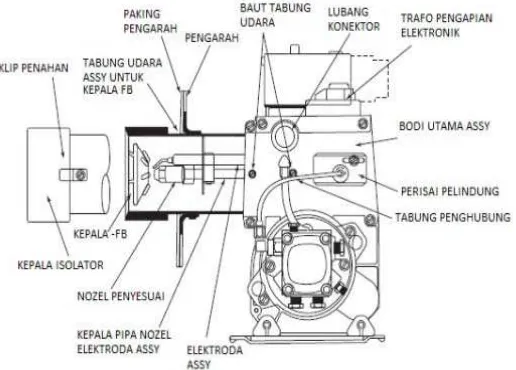

No. Nama Mesin Gambar Keterangan

1 Burner &

Blower

Burner

Fungsi : pemanas

Merek : weishaupt

Daya : 1,5 KVA

Motor : 17,3 HP

Putaran : 3500 rpm

Centrifugal Blower

Fungsi : menghisap dan meng

hembuskan udara panas ke box

Merek : westin

Tegangan : 19,5 KVA

Putaran : 2400 rpm

Kecepatan angin : 150 m/s

2 Box Dryer

Kapasitas 5 ton : (p x l x t)

- 5 x 4 x 2 m

- 4 x 4 x 2 m

Kapasitas 6 ton : (px l x t)

Tabel 2.1. Mesin- Mesin yang Digunakan (Lanjutan)

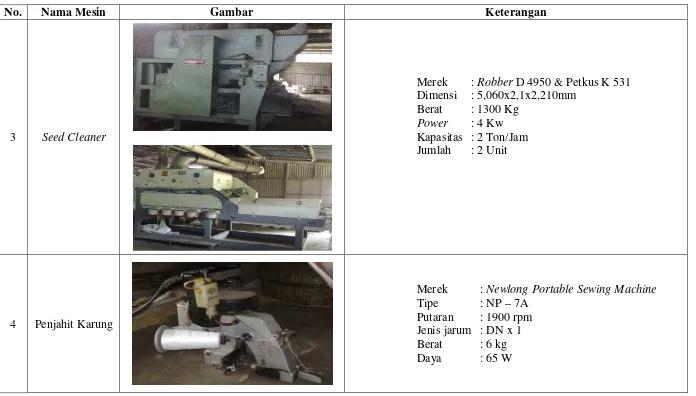

No. Nama Mesin Gambar Keterangan

3 Seed Cleaner

Merek : Robber D 4950 & Petkus K 531

Dimensi : 5,060x2,1x2,210mm

Berat : 1300 Kg

Power : 4 Kw Kapasitas : 2 Ton/Jam

Jumlah : 2 Unit

4 Penjahit Karung

Merek : Newlong Portable Sewing Machine

Tipe : NP – 7A

Putaran : 1900 rpm

Jenis jarum : DN x 1

Berat : 6 kg

Adapun peralatan yang digunakan pada PT. Sang Hyang Seri sebagai berikut :

Tabel 2.2. Peralatan yang Digunakan

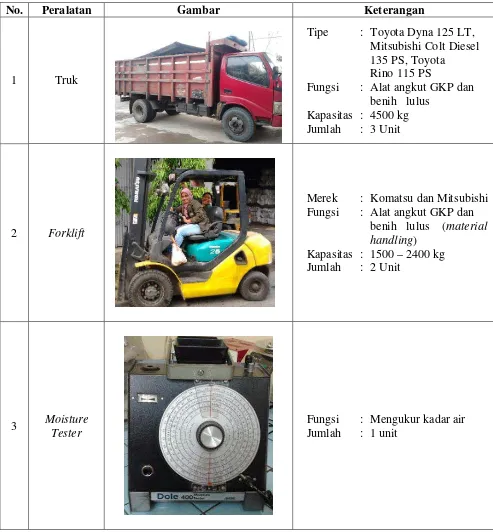

No. Peralatan Gambar Keterangan

1 Truk

Tipe : Toyota Dyna 125 LT,

Mitsubishi Colt Diesel 135 PS, Toyota

Rino 115 PS

Fungsi : Alat angkut GKP dan

benih lulus Kapasitas : 4500 kg

Jumlah : 3 Unit

2 Forklift

Merek : Komatsu dan Mitsubishi

Fungsi : Alat angkut GKP dan

benih lulus (material

handling) Kapasitas : 1500 – 2400 kg

Jumlah : 2 Unit

3 Moisture

Tester

Fungsi : Mengukur kadar air

Tabel 2.2. Peralatan yang Digunakan (Lanjutan)

No. Peralatan Gambar Keterangan

4 Timbangan

Merek : Avery & Abadi

Fungsi : Mengukur berat benih

Kapasitas : 500 kg & 25 kg

Jumlah : 3 Unit

5 Palet

Fungsi : Sebagai dudukan karung

berisi GKP dan berisi benih bersih

Kapasitas : 1000 Kg

Tabel 2.2. Peralatan yang Digunakan (Lanjutan)

No. Peralatan Gambar Keterangan

6 Impulse

sealer

Fungsi : Menutup kemasan

plastik yang sudah

berisi benih lulus

Jumlah : 2 unit

7 Oven

Fungsi : Memanaskan/mengeringkan

bahan pengujian pada

laboratorium Jumlah : 1 unit

8 Germinator Fungsi : Alat pemeraman

2.7. Utilitas

Yang dimaksud dengan utilitas dalam sebuah pabrik adalah unit pembantu

produksi yang tidak terlibat secara langsung terhadap bahan baku, tetapi

penunjang proses agar produksi dapat berjalan lancar. Utilitas yang terdapat pada

PT. SHS antara lain sebagai berikut:

1. Unit Pembangkit Tenaga (Power Plant)

Tenaga yang digunakan untuk dapat mengoperasikan seluruh alat dan mesin di

PT. SHS diperoleh dari tenaga listrik PLN. Selain itu, tenaga listrik juga

diperoleh dari unit pendukung seperti genset. Adapun spesifikasi dari mesin

genset yang digunakan adalah :

Output : 32,5 KVA

Voltage : 380/220 V

Frekuensi : 50 Hz

Daya listrik yang tersedia didistribusikan ke bagian-bagian sebagai berikut

:

a. Perumahan pimpinan, staf dan karyawan.

b. Penerangan dan arus listrik kantor dan pabrik serta jalan.

c. Unit-unit proses pengolahan benih.

2. Unit Pengolahan Air (Water Treatment)

Salah satu bagian yang penting untuk mendukung proses pengolahan di PT.

SHS adalah air. Sumber air di PT. SHS berasal dari PDAM Deli Serdang.

Fungsi air di sini tidak dapat tergantikan oleh senyawa lain. Air digunakan

a. Air domestik, yaitu air yang digunakan di luar kegiatan pabrik (kantor dan

perumahan).

b. Air proses, yaitu air yang digunakan untuk keperluan laboratorium.

2.8. Safety dan Fire Protection

Safety and Fire Protection yang ada di PT. Sang Hyang Seri (Persero) Cabang Deli Serdang didukung oleh sarana dan prasarana yang disediakan oleh

perusahaan. Keselamatan kerja merupakan sarana utama untuk pencegahan

kecelakaan kerja, cacat dan kematian yang diakibatkan oleh kecelakaan kerja.

Kecelakaan kerja yang terjadi dapat mengakibatkan hambatan-hambatan yang

sekaligus juga merupakan kerugian secara tidak langsung seperti kerusakan mesin

dan peralatan kerja, terhentinya proses produksi untuk beberapa saat hal ini akan

menyebabkan tingginya biaya produksi. Perusahaan sebenarnya telah memiliki

kebijakan dalam hal safety terhadap bahaya. Namun, pelaksanaannya belum

maksimal karena para pekerja belum seluruhnya mematuhi kebijakan yang telah

dibuat. Kesadaran pekerja akan pentingnya keselamatan dan kesehatan kerja

masih sangat kurang, hal tersebut terlihat dari belum ada pekerja yang

menggunakan masker pada bagian produksi khususnya di bagian pengeringan dan

penyortiran.

Untuk kegiatan penanggulangan bahaya kebakaran perusahaan juga

melengkapinya dengan peralatan kerja pendukung seperti : alat pemadam api (fire

2.9. Waste Treatment

Limbah dari hasil pengolahan GKP hingga menjadi benih bersih adalah

limbah berupa gabah kosong dan jerami kering yang keluar dari stasiun seed

cleaner setelah dua kali proses pembersihan menuju corong ke tempat penampungan limbah. Limbah ini kemudian dibakar atau diberikan kepada

masyarakat yang ingin memanfaatkannya.

2.10. Tenaga Kerja

Jumlah tenaga kerja pada Kantor Cabang Deli Serdang berjumlah 76 orang

dengan berbagai posisi yang dapat dilihat pada tabel 2.3.

Tabel 2.3. Jumlah Tenaga Kerja Berdasarkan Posisi Pada PT. Sang Hyang Seri Cabang Deli Serdang

No. Posisi Jumlah Total

3 Asst. Manajer Keuangan &

SDM 1

4 Asst. Manajer Produksi 1

5 Asst. Manajer Pasar Ritel 1

6 Asst. Manajer Pasar Korporat 1

7 Asst. Manajer Litbang 1

8 Supervisior Keuangan 1

9 Supervisior SDM 1

10 Supervisior Kebun 1

11 Supervisior Pengolahan & PPM 1

12 Supervisior Logistik dan

Hortikultura 1

13 Supervisior Simpan Kemas 1

Tabel 2.3. Jumlah Tenaga Kerja Berdasarkan Posisi Pada PT. Sang Hyang Seri Cabang Deli Serdang (Lanjutan)

No. Posisi Jumlah Total

15 Supervisior Pasar Ritel 1

16 Supervisior Adm. Pasar Ritel 1

17 Supervisior Pasar Korporat 1

18 Supervisior Adm. Pasar

Korporat 1

19 Supervisior Mutu 1

20 Agronomis 1

21

Karyawan Kontrak

Pegawai Administrasi 1

56

22 Pegawai Kebun 3

23 Mekanik 1

24 Operator Produksi 1

25 Pegawai Lapangan Logistik 2

26 Operator Gudang 1

27 Operator Forklift 2

28 Pegawai Lapangan Ritel 1

29 Pegawai Lapangan Korporat 1

30 Pegawai Laboratorium 2

31 Pegawai Lapangan Agronomis 1

32 BHL Lantai Jemur 10

38 Pelayanan Dalam Ruangan 3

39 Pelayanan Dalam Ruangan 3

2.11. Fasilitas Perusahaan

Adapun fasilitas dari pihak perusahaan untuk para tenaga kerja adalah

sebagai berikut :

1. Manajer cabang : perumahan, alat transportasi, layanan rumah sakit, asuransi,

kompensasi (gaji, bonus, insentif, tunjangan), promosi dan lain-lain.

2. Asisten manajer : alat transportasi, layanan rumah sakit, asuransi, kompensasi

(gaji, bonus, insentif, tunjangan), promosi dan lain-lain.

3. Karyawan tetap : layanan rumah sakit, asuransi, kompensasi (gaji, bonus,

insentif, tunjangan), promosi dan lain-lain.

4. Karyawan kontrak : kompensasi (gaji, bonus, insentif, tunjangan).

2.12. Tata Letak Perusahaan

Jenis tata letak atau susunan mesin dan peralatan yang terdapat pada PT.

Sang Hyang Seri adalah product layout, karena mesin-mesin dan peralatan

disusun berdasarkan urutan proses produksi.

Bentuk umum pola aliran bahan pada PT. Sang Hyang Seri identik dengan

zig-zag, karena proses produksi yang panjang dan berkelok-kelok, guna

memaksimalkan lokasi pabrik.

Berdasarkan kegiatan-kegiatan yang ada di PT. Sang Hyang Seri,

bagian/departemen yang ada pada perusahaan dapat dibagi atas :

1. Bagian Produksi

a. Penerimaan Calon Benih : 13 x 10 m

c. Pembersihan dan sortasi : 20 x 5 m = 100 m2

d. Penyimpanan Benih : (35,3 x 20,4 m) dan (25 x 12m)

f. Pengepakan/Packing : 65 x 15 m

2. Bagian Production Service

a. Laboratorium : 4 x 5 m

b. Lantai Penjemuran : (28 x 15,5 m) dan (24,2 x 15,5 m)

3. Bagian General Service

a. Kantor Regional : 32,1 x 16,6 m

b. Kantor Cabang : 14,8 x 10 m

c. Kantor Administrasi Gudang : 15 x 5 m

d. Kantor Asisten Pabrik : 10 x 10 m

e. Koperasi dan SHS Shop : 12,1 x 7,2 m

f. Pos Satpam : 3,4 x 2,5 m

g. Parkir Mobil : 12,1 x 5 m

h. Parkir Sepeda Motor : 4,6 x 3,7 m

i. Lapangan Tenis : 23,8 x 10,97 m

j. Lapangan Badminton : 14,8 x 6,2 m

k. Gudang Penyimpanan Barang Jadi : 24,5 x 12,5 m

4. Bagian Personal Service

a. Toilet : (3,2 x 2 m);(3 x 2 m) dan (4,1 x 3,2 m)

b. Musholla (Tempat Ibadah) : 11,3 x 10,4 m

c. Rumah Dinas : (14,8 x 9,7 m) x 4 unit

a. Gudang : 10 x 5,7 m

BAB III

TINJAUAN PUSTAKA

3.1. Morfologi dan Anatomi Gabah Padi1

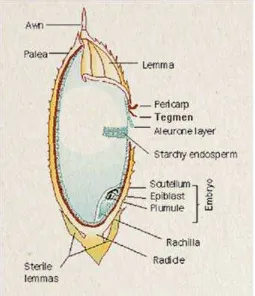

Gambar 3.1. Struktur Gabah Tanaman Padi

Gabah terdiri dari atas biji yang terbungkus oleh sekam. Biji tersebut

dikenal dengan nama beras pecah kulit adalah caryopis. Gabah tersusun dari

15-30 persen kulit luar (sekam), 4-5 persen kulit ari (pericarp), 12-14 persen bekatul,

65-67 persen endosperm, dan 2-3 persen embrio. Struktur anatomi gabah dapat

dilihat pada gambar 3.1.

1

Sekam dibentuk oleh palea dan lemma. Palea adalah bagian penutup kecil yang

ditutupi oleh lemma yang merupakan bagian penutup yang besar dan memiliki

bulu (awn). Palea dan lemma melakat pada sumbu kecil yang disebut rakhilla.

Palea dan lemma yang telah masak akan mengeluarkan kepala sari. Sedangkan

sterile lemma atau sering disebut lemma mandul merupakan lemma yang tidak dapat mengeluarkan kepala sari.

Caryopsis terdiri atas pericarp, tegmen, aleuron, embrio, dan starchy endosperm. Pericarp merupakan lapisan kulit terluar dari caryopsis yang sangat

tipis (kulit ari) yang merupakan pembungkus dari caryopsis. Pericarp terdiri atas

lapisan epicarp dan mesocarp. Epicarp merupakan lapisan luar pericarp,

sedangkan mesocarp merupakan lapisan yang terletak dibawah epicarp. Tegmen

juga merupakan lapisan kulit ari yang berada di bawah lapisan pericarp.

Starchy endosperm merupakan lapisan yang terletak dibawah tegmen yang

tertutupi oleh aleuron. Lapisan aleuron terdiri atas sel-sel parenchym yang

berbentuk bujur sangkar dan diisi dengan serpih aleuron yang kecil.

Embrio juga tertutupi oleh lapisan aleuron yang terdiri dari scutellum,

epiblast, dan plumule. Embrio merupakan calon individu baru yang nantinya akan

berkembang menjadi radicle. Radicle merupakan akar yang tumbuh pada saat

benih berkecambah. Pada benih yang sedang berkecambah timbul calon akar dan

batang. Calon akar mengalami pertumbuhan ke arah bawah sehingga terbentuk

akar tunggang, sedangkan calon batang akan tumbuh ke atas sehingga terbentuk

Untuk mencegah terjadinya perkecambahan, maka gabah yang merupakan

calon benih harus segera dikeringkan sampai batas kadar air 12% , sehingga dapat

disimpan untuk kemudian digunakan sebagai benih padi yang siap untuk ditanam.

3.2. Pengeringan2

Perpindahan panas dalam proses pengeringan dapat terjadi melalui dua

cara yaitu pengeringan langsung dan pengeringan tidak langsung. Pengeringan

langsung yaitu sumber panas berhubungan dengan bahan yang dikeringkan,

sedangkan pengeringan tidak langsung yaitu panas dari sumber panas dilewatkan Pengeringan adalah suatu cara untuk mengurangi jumlah kandungan air di

dalam suatu bahan (gabah) dengan cara menguapkan air tesebut menggunakan

energi panas. Penurunan kandungan air biasanya dilakukan sampai mencapai

kadar air tertentu sehingga enzim dan mikroba penyebab kerusakan bahan

menjadi tidak aktif atau mati.

Prinsip pengeringan biasanya melibatkan dua kejadian yaitu panas yang

harus diberikan pada bahan dan air yang harus dikeluarkan dari bahan. Dua

fenomena ini menyangkut pindah panas ke dalam dan pindah massa ke luar. Yang

dimaksudkan dengan pindah massa adalah pemindahan air keluar dari bahan

pangan. Dalam pengeringan umumnya diinginkan kecepatan pengeringan yang

maksimum, oleh karena itu semua usaha dibuat untuk mempercepat pindah panas

dan pindah massa.

2

melalui permukaan benda padat (conventer) dan konventer tersebut yang berhubungan dengan bahan yang ingin dikeringkan.

3

3

Doddy A Darmajana. 1987. Alat Pengering Gabah Tipe Bak. Balai Pengembangan Teknologi Tepat Guna. Subang. Hal. 6.

Dalam pengeringan gabah padi dengan menggunakan box dryer, metode

yang digunakan untuk memprediksi waktu pengeringan adalah metode

kesetimbangan panas (heat balance). Metode kesetimbangan panas

mengasumsikan bahwa panas “sensible” udara pengering yang hilang melalui

tumpukan (massa) gabah adalah sama dengan panas “latent” yang dibutuhkan

untuk penguapan air yang hilang dari gabah.

Langkah pertama dalam menghitung waktu pengeringan adalah

menghitung jumlah air yang harus diuapkan (dibuang) dari gabah. Formula yang

digunakan untuk menghitung jumlah air yang harus diuapkan sebagai berikut :

Dimana : mw = berat air yang harus dilepaskan dari masa gabah (kg)

mg = berat gabah basah yang akan dikeringkan (kg)

Mi = kadar gabah awal (% basis basah)

Me = kadar kesetimbangan dari massa gabah berkaitan dengan suhu

dan kelembaban relatif udara pengeringan atau kadar air gabah

akhir yang dituju (% basis basah)

Setelah diperoleh jumlah berat air yang harus dilepaskan, maka dapat dihitung