Lampiran 1. Bahan yang digunakan dalam penelitian

a. Karet Sintetis EPDM b. Serat Waru

c. Poliol d. Toluena

Lampiran 2. Peralatan Penelitian

a. Internal Mixer b. Cetakan Spesimen Uji

c. Hot Press d. Alat Uji tarik

-

Lampiran 3. Hasil Penelitian

- Komposit IPN Karet Sintetis EPDM dan Poliuretan

0 :10 90 : 10 80:20 70:30 60:40 50:50

- Komposit IPN Karet EPDM-Poliuretan dan Serat Waru

90 : 10 80 :20

70 :30 60 : 40

Lampiran 4. Perhitungan

1. Perhitungan Nilai Kekuatan Tarik

Contoh : Perhitungan untuk sampel sintesis IPN antara Karet Sintesis EPDM

dan PU pada perbandingan 100 : 0 phr.

Sampel spesimen uji mempunyai

Tebal = 2,65 mm

Lebar = 6 mm

Load Max = 0,01 Kgf

Kekuatan tarik dihitung dengan menggunakan rumus :

Dimana :

σ = kekuatan tarik (MPa) F = beban tarik (N)

A = luas penampang (m2)

Dan

A= tebal x lebar spesimen

= 2,65 mm x 6 mm

Satuan tegangan dari kgf/mm2 diubah menjadi N/m2 dimana, 1 kgf=

Perhitungan yang sama juga dilakukan untuk setiap sampel dari hasil

pengujian tarik yang lain.

2. Perhitungan Nilai Strain (Regangan)

Contoh : Perhitungan untuk sampel sintesis IPN antara Karet Sintesis EPDM :

Poliuertan Sampel spesimen uji mempunyai Δl = 48,12 mm

lo = 45 mm

maka niai regangan diperoleh :

Regangan (ε) = ∆��ₒ� 100% = 8��

55 �� � 100 % = 106,94 %

Perhitungan yang sama juga dilakukan untuk setiap sampel dari hasil

pengujian tarik yang lain.

3. Perhitungan Nilai Modulus Elastisitas (Modulus Young)

Contoh : Perhitungan untuk sampel sintesis IPN antara Karet Sintetis EPDM :

Poliuretan Sampel spesimen uji mempunyai

Tegangan (σ) = 2,48 MPa

Regangan (ε) = 106,94%

Maka nilai Modulus Elastisitas diperoleh :

Modulus Elastisitas (E) = �ε = 2,45 � 10−3���

1,6069 = 2,32 ���

Perhitungan yang sama juga dilakukan untuk setiap sampel dari hasil

4. Perhitungan Persen Ikat Silang

Contoh : Perhitungan untuk sampel sintesis Komposit IPN antara

Karet Sintetis EPDM dengan Poliuretan dengan perbandingan

komposisi 90 : 10 . Sampel specimen uji mempunyai

Berat sebelum diektraksi (W0) = 0,4431 gram

Berat sesudah diektraksi (We) = 0,2472 gram

Persen Ikat Silang = ��

�0 � 100 % =

0,4431

0,2472� 100 % = 44,21%

Perhitungan yang sama juga dilakukan untuk setiap sampel pada variasi

lainnya.

5. Perhitungan Daya Redam

Pengukuran koefisien seSerap bunyi dihitung sesuai dengan standar ISO

10543-2:1998 dan ASTM E-1050 untuk tabung impedensi 2 mikropon.

Untuk memudahkan perhitungan serap bunyi dignakan sofware

MATLAB. Dengan kode MATLAB sebagai berikut.

f. Relection dan Absorption coefficients measurements%

- freq=[] adalah Frequency vector (Hz)

- c= 343 adalah speed of sound in air at 23 Celcius

- x2 = 0.2 adalah distance between the sample and the

closer microphone

- s = 0.075 adalah microphone spacing (m)

g. Sound Pressure at mic 1 & MIC 2

p2=(A*exp(-j.*k.*x2))+(B*exp(j.*k.*x2))

h. H21 is Transfer Fuction measured between two mic

H21=p1/p2

i. % Reflection coeffisient

r=(H21-exp(-j.*k.*s))./(exp(j.*k.*s)-H21).*exp(2.*j.*k.*x1)

j. % absoprption coefficient

alpha=1-abs(r).^2

Berdasarakan uraian diatas maka dapat diketahui nilai % absorption

coefficient atau daya serap bunyi. Untuk daya serap bunyi pada

campuran komposit IPN Karet EPDM-PU dan Serat waru pada

perbandingan campuran 60: 40 untuk frekuensi 250 Hz sebagain berikut

k=(2*pi*freq)/c

A = 8,866584

B = 2,801531

x1 = 0.275

x2 = 0.2

s = 0.075

p1=(A*exp(-j.*k.*x1))+(B*exp(j.*k.*x1))

p2=(A*exp(-j.*k.*x2))+(B*exp(j.*k.*x2))

H21=p1/p2

r=(H21-exp(-j.*k.*s))./(exp(j.*k.*s)-H21).*exp(2.*j.*k.*x1)

alpha=1-abs(r).^2

freq = 250

c = 343

k = 4.5796

B = 2,801531

Hal yang sama juga dilakukan unttuk komposisi IPN Karet Sintetis

EPDM –PU dengan penambahan Serat Waru untuk perbandinagn

komposisi lainnya.

6. Perhitungan Kerapatan

Untuk sifat fisis papan partikel komposit dilakukan pengujian kerapatan (ρ). Rapat massa suatu bahan yang homogen didefenisikan sebagai massa persatuan volume. Contoh : untuk mengetahui kerapatan dari spesimen

Komposit IPN Karet Sintetis EPDM-PU : Serat waru padaa variasi %

berat 90 : 10.

Perhitungan yang sama juga dilakukan untuk setiap sampel pada variasi

lainnya

7. Perhitungan Daya Serap Air

Pengujian daya serap air dilakukan untuk menentukan besarnya

perendaman selama 2 jam dan selama 24 jam pada campuran komposit

IPN Karet sintetis EPDM-Poliuretan dan serat waru

k. Untuk perndaman sampel selama 2 jam

Mk = 0,6322

Mb =0,6785

Daya Serap Air = ��−�� �� =

0,6785−0,6322

0,6322 = 7,3%

Perhitungan yang sama juga dilakukan untuk setiap sampel pada

variasi lainnya.

2. Untuk perndaman sampel selama 24 jam

Mk = 0,6801

Mb =0,7742

Daya Serap Air =��−�� �� =

0,7742−0,6801

0,6801 = 13,83 %

Perhitungan yang sama juga dilakukan untuk setiap sampel pada variasi

DAFTAR PUSTAKA

Abdillah, N.H. 2008. Pembuatan Komposit Pelat Bipolar Dengan Matriks Polipropilena (PP) Dengan Penguat Karbon dan Aditif Polyvinylidene Flouride (PVDF). Jakarta : Universitas Indonesia.

Arif, D. 2008. Komposit. Jurnal Terknik Kimia UI. Jakarta .

ASTM D638. 1995. Standard Test Method for Tensile Impact. America Society for testing Materials.

ASTM E1050.1998. Standard Test Method for Impedance and Absorption of Acoustical Materials Using A Tube, Two Microphones and A Digital Analysis Symtem. America Society for testing Materials.

Batiuk, 1976. Thermoplastic Polymer Blends of EPDM Polymer, Polyethylene and Ethylene-Vinyl Acetate Copolymer.United States Patent.New York. Bhatnagar, M.S.2004. A Textbook of Polymers. Volume 2. S.Chand & Company

LTD. New Delhi.

Blackley, D.C. 1983. Syntetic Rubber : Their Chemistry and Technology. New York : Applied Science Publishers.

Chernaianu,A.C. 1992. Cardiac Surgery. Springer Science Business Media. New York. First Edition.

Cheremisinoff, P. Nicholas. 1989. Handbook of Polymer Science and Technology. Vol.2

Cowd,M.A.1991. Kimia Polimer. ITB. Bandung.

Dinata, F. 2014. Analisis Sifat Fisis Dan Koefisien Serap Bunyi Material Komposit Polymeric Foam Dengan Variasi Polyurethane Untuk Pembuatan Badan Pesawat UAV. [Skripsi]. Medan : Universitas Sumatera Utara.

Doelle., Leslie L. 1993. Akustik Lingkungan.Terjemahan Lea Prasetyo. Erlangga : Jakarta

Egan, M.D. 1972. Concepts in Architectural Acoustic. Prentice-Hall Inc., New Jersey, hal. 91-93.

Farina., Angelo., Fausti., Patrizio. 2000. Standing wave tube techniques for measuring the normal incidenceabsorption coefficient: Comparison ofdifferent experimental setups. Universitas di Parma, Italy.

Giancoli, D. C. 1999. Fisika. Edisi Kelima. Jilid 1. Erlangga: Jakarta.

Hartomo, A.J.1996. Memahami Polimer dan Perekat. Andi Offset. Yogyakarta.

ISO 10534-2.1998. Determination of Sound Absorption Coefficient and Impedance Tubes. Part 2 : Transfer Funcion Method.

ISO 11654. 1997. Acoustical Sound Absorbers for Use in Buildings-Rating of Sound Absorbtion. Australian Standard.

Istiqomah, L., Herdian, HA., Febrisantosa., D.Putra. 2011. Waru Leaf (Hibiscus Tiliaceus) as Saponi Source On In Vitro Ruminal Charactheristic. Research Unit For Developent of Chemical Engineering Processes, Indonesian Institute of Science (LIPI). Surakarta.

Jamasri, I. 2008. Prospek Pengembangan Komposit Serat Alam Komposit di Indonesia. Fakultas Teknik Universitas Gadjah Mada Yogyakarta. Kharisov., Kharissova O.V., Mendez U.O, 2013. Radiation Synthesis of Material

and Compounds. CRC Press. Francis. New York. Hal. 281

Khuriati, A. 2006. Desain Peredam Suara Berbahan Dasar Sabut Kelapa dan Pengukuran Koefisien Penyerapan Bunyinya. Jurnal Fisika. 9: 15-25.

Kricheldrof, H.R.2005. Handbook of Polymer Synthetis.New York : Marcel Dekker. Hal. 37-38.

Kumar, P.L,. Mirzan, T., Rivera A. 2013. Interpenetrating Polymer Network (IPN) Microparticles An Advancement IN Novel Drug Delivery System. A Review. Hal.53-57.

Kusumastuti, A. 2009. Aplikasi Serat Sisal Sebagai Koomposit Polimer Teknologi jasa dan produksi . Jurnal Universitas Negeri Semarang.

Marjuki, I.2013. Pembuatan Dan Karakterisasi Papan Partikel Peredam Suara Dari Campuran Resin Poliester Dan Jerami Padi. [Skripsi]. Medan : Universitas Sumatera Utara.

Michael., Surya,E., Halimatuddahliana. 2013. Daya Serap Air Dan Kandungan Serat (Fiber Content) Komposit Poliester Tidak Jenuh ( Unsaturated Polyester) Berpengisi Serat Tandan Kosong Sawit Dan Selulosa. Jurnal Teknik Kimia USU. 2: 19- 20.

Milawarni. 2012. Pembuatan dan Karakterisasi Genteng Komposit Polimer Dari campuran Resin Polipropilen, Aspal, Pasir dan Serat Panjang Sabut Kelapa. [Tesis]. FMIPA. Medan : Universitas Sumatera Utara

Morton, M. 1987. Rubber thecnology .Van Nonstrand Reinhold. New York.

Nasution, A. 2014. Pembuatan Dan Karakterisasi Papan Akustik Dari Campuran Searat Kulit Rotan dan Perekat Provinil Asetat.[Skripsi]. Medan : Universitas Sumatera Utara.

Nurudin,A, Achmad A.S., Winarno Y.A. 2011. Karakterisasi Kekuatan Mekanik Komposit Berpenguat Serat Kulit Waru (Hibiscus Tiliaceus) Kontinyu Laminat Dengan Perlakuan Alkali Bermatriks Polyester. Jurusan Teknik Mesin Universitas Muhammadiyah Cirebon.

Odian, G. 2003. Principles of Polymerization. Wiley Interscience. New York.

Rujigrok ,G.J.J. 1993. Elemen of Aviation Acoustics. Delft University Press

Saragih, D.N. 2007. Pembuatan dan Karakterisasi Genteng Beton yang Dibuat dari Pulp Serat Daun Nenas-Semen Portland Pozolan. [Skripsi] FMIPA. Medan : Universitas Sumatera Utara.

Sembiring, S. 2007. Diktat Sintesa Anorganik Edisi Revisi. Medan. Universitas Sumatera Utara.

Sears, Zemansky. 1982. Fisika Untuk Universitas 1. Cetakan keempat. Binacipta: Bandung.

Sidik, M. 2003. Kimia Polimer. Jakarta : Pusat Penerbitan Universitas Terbuka.

Sihotang, S.H. 2016. Pembuatan Komposit Interpenetrasi Jaringan Polimer antara Poliuretan Karet Alam SIR-10 Dengan Penambahan Montmorillonit Sebagai Bahan Pengisi. Medan : Universitas Sumatera Utara.

Sipayung, S.D. 2016. Pembuatan Komposit Interpenetrasi Jaringan Polimer antara Poliuretan-Karet Alam SIR-10 dengan Penambahan Titanium Dioksida sebagai Bahan Pengisi .[Skripsi]. Medan : Universitas Sumatera Utara.

Sperling, L.H. 1981. Polimer Networks and Related Materials. Plenum Pess. New York. Hlm.5-8.

Sperling, L.H. 2006. Introduction Physical Polymer Science. Fourth Edition. Canada.John Wiley & Sons, Inc.

Sperling, L.H. 1981. Polymer Networks and Related Materials. Plenum Press. New York. Pages 5-8

Stevens, M. P. 2007. Polymer Chemistry An Introduction. Cetakan Kedua. PT. Pradnya Paramita. Jakarta

Stevens, M.P. 2001. Kimia Polmer. Cetakan Pertama. Jakarta : Pradya Paramita.

Surbakti, E.J. 2001. Pembuatan Dan Karakterisasi Komposit Serat Kulit Jagung Dengan Matriks Epoksi. [Skripsi]. Medan : Universitas Sumatera Utara. Thamrin, 2003. Saling Tembus Polimer Antara Karet Alam (SIR–20) dan

Poliuretan Thermoplastik. Medan . USU-Press.

Trisna., Mahyudi, A. 2012. Analisis Sifat Fisis Dan Mekanik Papan Komposit Gipsum Serat Ijuk Dengan Penambahan Boraks ( Dinatrium Tetraborat Decahydrate). Jurnal Fisika Unand . 1: 32.

Wijaya, I.2015. Pengujian Koefisien Absorbsi Dari Material Akustik Serat Alam Limbah Ampas Tempe Untuk Pengendali Kebisingan. Jurnal Fisika Unand. 4: 103-104.

Wirjosentono, B. 1995. Analisis dan Karakteristik Polimer.USU Press. Medan.

BAB 3

METODE PENELITIAN 3.1. Alat

- Seperangkat Alat Uji Redam ISO 10543-2-98

- Cetakan daya Redam ASTM E-1050

- Seperangkat Alat FT-IR Shimadzu

- Seperangkat Alat Uji Tarik Torsee

- Internal Mixer

- Ekstruder

- Cetakan Spesimen ASTM D638

- Termometer Fisher

- Neraca Analitik Mettler-Toledo

- Gelas Beaker Pyrex

- Batang pengaduk Pyrex

- Hot Plate Stirer Corning PC

- Corong Pisah Pyrex

- Oven Carbolite

3.2 . Bahan

- Karet Sintetis EPDM

- Serat Waru E.Merck

- Asam Stearat E.Merck

- Sulfur E.Merck

- Zink Oksida E.Merck

- Dibenzothiazyl Disulfida (MBTS) E.Merck

- Toluen Diisosianat E.Merck

3.3. Prosedur Penelitian

3.3.1. Preparasi Serat Waru

Serat Waru direndam dalam NaOH 5% selama 24 jam, kemudian dikeringkan.

Serat selanjutnya dipotong dengan ukuran ±1 cm.

3.3.2. Ekstruksi Karet EPDM

Karet Sintesis EPDM dipotong kecil-kecil kemudian karet EPDM diekstruksi

dengan melelehkan dalam alat ekstruder pada suhu 80oC. Lelehan EPDM didinginkan dan ditimbang masing-masing sebanyak 30 gram.

3.3.3. Pembuatan Poliuretan dengan Menggunakan Toluen Diisosianat dan Polipropilen Glikol 1000

Berdasarkan reaksi pembuatan poliuretan dengan perbandingan isosianat dan

polipropilen glikol yang digunakan adalah 2 : 1 mol, dan apabila isosianat yang

digunakan adalah 0,02 mol dan polipropilen glikol 0,01 mol maka dapat dihitung

sebagai berikut :

Mr Isosianat = 174,2 g/mol

Maka isosianat yang dipakai adalah sebanyak :

mol = gram

Mr (3.1)

0,02 mol = gram

174,22 g/mol

Gram = 0,02 mol x 174,2 g/mol

= 3,484 gram

Dengan menggunakan persamaan (3.1.) maka, polipropilen glikol (PPG) yang

dibutuhkan adalah sebanyak :

Mr PPG : 1000 g/mol

Maka,

mol = gram

Mr (3.2)

0,01 mol = gram

1000 g/mol

gram = 0,01 mol x 1000 g/ mol

= 10 gram

Sebanyak 10 gram polipropilena glikol 1000 dimasukkan kedalam glass

beaker 250 mL lalu ditambahkan toluen diisosianat sebanyak 3,484 gram,

3.3.4. Sintesis IPN antara Poliuretan dan Karet Sintesis EPDM

Karet Sintesis EPDM yang telah diekstruksi dimasukkan sebanyak 90 phr kedalan

internal mixer lalu diputar selama 5 menit pada suhu 80 oC kemudian ditambahkan 2 pbr asam stearat lalu diputar selama 1 menit, kemudian

ditambahkan 2 phr ZnO dan diputar selama 1 menit, lalu ditambahkan 0,5 phr

sulfur dan diputar selama 1 menit, kemudian ditambahkan 10 phr poliuretan lalu

diputar selama 15 menit sehingga diperoleh keadaan yang homogen, selanjutnya

campuran dikompres dengan menggunakan hot kompresor menggunakan cetakan

ASTM D638 tipe IV dengan ketebalan 3,2 mm dengan suhu 140 oC selama 15 menit dan didinginkan pada suhu kamar. Cetakan uji mekanik komposit IPN

menurut ASTM D638 tipe IV dapat dilihat pada gambar 3.1. berikut ini :

Gambar 3.1. Spesimen Uji berdasarkan ASTM D638 Tipe IV (Abdillah, 2008)

Perlakuan yang sama juga dilakukan pada pencampuran antara Poliuretan dan

Karet Sintesis EPDM seperti pada tabel 3.1. berikut ini :

Tabel 3.1. Perbandingan Penambahan Poliuretan dan Karet Sintesis EPDM

Karet Sintesis

EPDM (phr) 100 90 80 70 60 50 40 30 20 10 0

Poliuretan

3.3.5. Pembuatan Komposit IPN dengan Penambahan Serat Waru Sebagai Bahan Pengisi

Campuran Karet sintesis EPDM dan Poliuretan (PU) yang optimum ditambahkan

dengan Serat Waru, penambahan EPDM-PU dengan waru berdasarkan

perndingan % berat. EPDM-PU yang ditambahkan sebanyak 5,5 gram dan Serat

Waru ditambahkan sebanyak 5,5 gram kemudian dimasukkan ke dalam internal

mixer lalu diputar pada suhu 80oC kemudian dikompress dengan menggunakan hot kompresor menggunakan cetakan daya redam menggunakan cetakan ASTM

E1050-98 dengan ukuran diameter spesimen 98 mm dengan ketebalan spesimen

10 mm.

Gambar 3.2. Cetakan uji daya redam berdasarkan ASTM E-1050

Perlakuan yang sama juga dilakukan pada pencampuran antara

EPDM-PU dan Serat Waru seperti pada tabel 3.2. berikut ini :

Tabel 3.2. Perbandingan Penambahan EPDM-PU dan Serat Waru

EPDM-PU (dalam %

berat 100 90 80 70 60 50

Serat Waru (dalam %

berat) 0 10 20 30 40 50

3.4. Karakterisasi Komposit Interpenetrasi Jaringan Polimer (IPN) Hasil yang diperoleh kemudian dikarakterisasi untuk menentukan sifat-sifat

mekanik dan analisa morfologi serta gugus fungsi dengan spektroskopi

inframerah fourier transform (FT-IR)

3.4.1. Spektroskopi Inframerah Fourier Transform (FT-IR)

Spesimen dijepit pada tempat sampel kemudian diletakkan pada alat ke arah sinar

infra merah. Hasilnya akan direkam kedalam kertas berskala aluran kurva

bilangan gelombang terhadap intensitas sinar berupa grafik spektrum. Dalam hal

ini spesimen yang dianalisa adalah Poliuretan.

3.4.2 . Uji Tarik

Mula-mula dihidupkan alat Torsee Electronic System dan dibiarkan selama 1 jam.

Spesimen dijepit menggunakan griff pada alat tersebut, kemudian diatur tegangan,

regangan dan satuannya. Tekan tombol start untuk memulai uji pada spesimen

sampai putus. Dilakukan perlakuan yang sama untuk tiap sampel. Dari data load

(tegangan) dan stroke (regangan) yang diperoleh dapat dihitung kekuatan tarik

dengan menggunakan rumus pada persamaan 2.3. dan dihitung kemuluran

3.4.3. Uji Koefisien Serap Bunyi dengan Metode Tabung Impedansi

Pengukuran koefisien serap bunyi dihitung sesuai standar ISO 10543-2:1998 dan

ASTM E-1050 untuk tabung impedansi 2 mikropon. Peralatan yang digunakan

dapat digambarkan dalam bentuk diagram alat seperti ditunjukkan pada gambar

3.3. berikut ini :

Gambar 3.3. Diagram alat pengukuran koefisien serap bunyi dengan tabung

impedansi (Dinata, 2014)

Set Up alat pengujian koefisien serap bunyi dapat dilihat pada gambar

3.4. berikut ini :

Prosedur Pengujian adalah sebagai berikut :

1. Siapkan semua peralatan uji dengan diatur sesuai gambar set up peralatan

pengujian.

2. Masukkan spesimen uji dalam tabung impedansi, yaitu ditengah ruang uji

dengan posisi tegak lurus terhadap arah ruang tabung.

3. Pengukuran dilakukan pada frekuensi 250Hz, 500Hz, 1000Hz, 1500Hz dan

2000Hz.

4. Hubungkan mikropon 1 dan mikropon 2 pada pre-amp mic channel 1 dan 2

Untuk frekuensi dibawah 228Hz yaitu frekuensi 125Hz dipakai mikropon 1 dan 2.

Agar lebih jelas dapat dilihat pada gambar 3.5. berikut ini :

Gambar 3.5 Posisi mikropon 2, 1 dan 1' (Dinata, 2014).

5. Hubungkan output channel pre-amp mic ke channel 1 dan channel 2 pada

Labjack.

6. Hubungkan Labjack ke port USB pada Laptop lalu buka software DAQFactory

untuk menganalisis sinyal.

7. Pada DAQFactory buka program Sound Recorder 4ch.

8. Untuk membangkitkan sinyal bunyi, buka program ToneGen. Bunyi yang dikeluarkan

berupa pure tone,

9. Atur frekuensi pada ToneGen lalu buka kembali DAQFactory untuk melihat grafik

10. Klik Start/Stop Save untuk Logging data. Data grafik akan otomatis tersimpan dalam

drive (D:) pada laptop,

11. Ambil nilai tegangan rata-rata pada masing-masing mikropon (A dan B) untuk

dihitung koefisien absorpsinya dengan bantuan MATLAB.

12. Dengan bantuan MATLAB hitung tekanan suara pada masing masing micropone

dengan mengunakan rumus pada persamaan (2.8) dan (2.9). Kemudain hitung faktor

releksi dan koefisien serap bunyi dengan menggunakan rumus (2.11) dan (2.13). Ulangi

prosedur diatas untuk frekuensi dan sampel yang berbeda.

3.4.4. Uji Kerapatan

Penentuan kerapatan dengan menggunakan contoh uji spesimen berukuran 2 cm × 2 cm

× 0,2 cm . Contoh uji tersebut ditimbang spesimennya diukur dimensi panjang, lebar, dan

tebalnya. Kemudian dihitung kerapatannya (ρ) dengan menggunakan persamaan (2.14.)

3.4.5. Uji Persentasi Ikat Silang

Derajat ikat silang ditentukan dengan cara ekstraksi. Sampel direndam

ke dalam Toluene selama 24 jam. Selanjutnya dikeringkan didalam oven pada

suhu 110°C Selanjutnya, berat kering sebelum perendaman dan berat kering

setelah perendaman ditentukan secara gravimetri. Persen derajat ikat silang

(degree of crosslinking) dapat ditentukan dengan rumus (2.15)

3.4.6. Uji Daya Serap Air

Sampel kering terlebih dahulu ditimbang. Kemudian ampel direndam didalm air

dengan perendaman selama 2 jam dan 24 jam. Kemudian ditimbang massa

3.5. Bagan Penelitian

3.5.1. Preparasi Serat Waru

Serat Batang Waru

Direndam dalam NaOH 5% Dikeringkan

Serat Waru

Dipotong kecil - kecil dengan ukuran ±1 cm

Hasil

3.5.2. Ekstruksi Karet EPDM

Karet EPDM

Dipotong kecil-kecil

Diekstruksi dengan alat ekstruder pada suhu 80°C

Didinginkan

Ditimbang sebanyak 50 gram

3.5.3. Pembuatan Poliuretan dengan Menggunakan Toluena Diisosianat dan Polipropilen Gikol 1000

10 gram PPG 1000

Poliuretan

Dimasukkan kedalam beaker glass 250 ml Ditambahkan 3,484 gram Toluena Diisosianat

Diaduk selama 15 menit pada suhu 40 Co

Dikarakterisasi

Uji FT-IR

3.5.4. Sintesis IPN antara Poliuretan dan Karet Sintetis EPDCatatan : Perlakuan yang sama juga dilakukan pada pencampuran karet EPDM

3.5.5. Pembuatan Komposit IPN EPDM-PU dengan Penambahan Serat Waru sebagai Bahan Pengisi

Dimasukkan kedalam internal mixer

Diputar pada suhu 140°C

Diputar selama 15 menit sampai homogen

5,5 gram EPDM-PU

Ditambahkan 5,5 gram serat waru

Dipress dengan menggunakan hot press pada suhu 140°C

Spesimen

Dikarakterisasi

Uji Kerapatan

Uji Koefisien serap bunyi Uji Daya Serap Air

Catatan : Perlakuan yang sama juga dilakukan pada pencampuran antara karet

BAB 4

HASIL DAN PEMBAHASAN

4.1. Analisa Gugus Fungsi Poliuretan dengan FT-IR

Analisa FT-IR digunakan untuk melihat perubahan gugus fungsi dari poliuretan

yang dihasilkan. Terjadinya perubahan gugus fungsi dalam pembentukan

poliuretan yang dihasilkan dari reaksi antara Toluen Diisosianat (TDI) dengan

Polipropilen glikol (PPG) ditunjukkan pada gambar 4.1. berikut ini:

Gambar 4.1. Hasil Spektrum FT-IR Poliuretan

Hasil identifikasi gugus fungsi poliuretan yang diuji dengan FT-IR dapat

ditunjukkan pada tabel 4.1 berikut :

Tabel 4.1. Hasil Identifikasi Serapan FT-IR Poliuretan

Bilangan Gelombang (cm-1) Gugus Fungsi

3417,86 Serapan gugus N-H terikat

1604,77 Serapan C=O dari NCO

1705,07 Serapan C=O dari ester

1234,44

1512,19

Serapan C-N amina

Hasil karakterisasi poliuretan dengan teknik spektroskopi FT-IR

menunjukkan pita serapan pada daerah yang karakteristik untuk poliuretan.

Identifikasi terhadap FT-IR tersebut menunjukkan pita serapan pada 3417,86 cm-1 yang merupakan daerah ulur N-H terikat,terjadi perubahan gugus isosianat

(N=C=O) setelah dipolimerisasi pada bilangan gelombang 1604,77 cm-1 dan pada bilangan gelombang 1705,07 cm-1 adalah puncak C=O uretan yang merupakan ciri khas poliuretan.

Puncak serapan N=C=O yang lemah masih tampak pada bilangan

gelombang 1604,77 cm-1 menunjukkan masih adanya gugus isosianat yang belum habis bereaksi dengan poliol. Hal ini disebabkan karena waktu reaksi yang terlalu

cepat dihentikan pada saat pembuatan Poliuretan atau dikarenakan jumlah gugu

isosianat yang tersedia jauh lebih banyak gugusnya dibandingkan gugus poliol

yang ada.

Pembuatan poliuretan dalam penelitian ini dilakukan dengan mereaksikan

polipropilena glikol sebagai sumber poliol dengan Toluena Diisosianat (TDI)

dapat dilihat pada gambar 4.2. Reaksi umum :

R' N C O + R" OH R' N C O R"

H O

Isosianat Hidroksil Uretan

Mekanisme reaksi

4.2 Hasil Pengujian Sifat Mekanik IPN Karet Sintesis Etilene Propilene Diene Monomer Dengan Poliuretan

Pengujian sifat mekanik dilakukan pada Torses Elektronik Sistem (Universal

System Mechine). Pengujian ini dilakukan untuk mengetahui sifat mekanik seperti kekuatan tarik dan regangannya.. Kekuatan tarik dapat didefenisikan

sebagai besarnya beban maksimum (Ϝ) yang dibutuhkan untuk memutuskan

spesimen bahan kemudian dibandingkan dengan luas penampang. Selanjutnya

perpanjangan tarik (regangan) ɛ, adalah perubahan panjang sampel dibagi dengan

panjang awal.

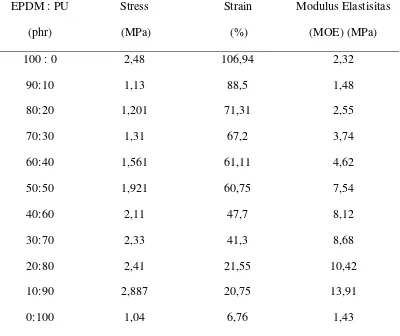

Hasil pengujian sifat mekanik IPN Karet Etilen Propilen Diene Monomer

(EPDM) dengan Poliuretan yang dihasilkan ditunjukkan pada Tabel 4.2. berikut

ini :

Tabel 4.2. Hasil Pengujian Sifat Mekanik IPN Karet Sintetis EPDM dan

Dari Tabel 4.2. dapat dilihat hasil pengujian sifat mekanik dari IPN

Karet Sintesis EPDM dan Poliuretan. Pada campuran dengan komposisi 10 phr

karet sintetis EPDM dan 90 phr Poliuretan memiliki karakteristik sifat mekanik

yang optimum, dimana nilai stress (tegangan) yang dihasilkan sebesar 2,887 MPa,

nilai strain (regangan) sebesar 20,75% dan nilai Modulus Elastisitas yang

dihasilkan sebesar 13,91 MPa. Sedangkan nilai terendah terdapat pada variasi

karet sintetis EPDM:PU 0:100 phr, dimana nilai stress (tegangan) yang dihasilkan

sebesar 1,04 MPa, nilai strain (regangan) sebesar 6,76% dan nilai Modulus

Elastisitas yang dihasilkan sebesar 1,43 MPa.

Pada variasi 10:90 phr campuran antara Karet Sintetis EPDM dengan PU

mencapai keserasian dan terjadi peningkatan sifat sinergik dari IPN dengan kata

lain saling menembus diantara komponen – komponen telah mencapai

kesimbangan. Thamrin (2003) sifat mekanik optimum dari percampuran Karet

Alam (SIR-20) dengan Poliuretan terdapat pada penambahan 24%, hal ini

dikarenakan pada penambahan 24% Poliuretan Thermoplastik mencapai

keserasian dan terjadi peningkatan sifat sinergik dari IPN dengan kata lain saling

menembus diantara komponen –komponen telah mencapai kesimbangan.

Sedangkan sifat mekanik yang rendah dihasilkan pada variasi 0:100 phr, hal ini

disebabkan Karet Sintetis EPDM tidak digunakan dan hanya menggunakan

poliuretan saja, sehingga dihasilkan komponen dengan sifat yang lembut,

Hasil uji tarik Komposit IPN Karet sintetis EPDM-Poliuretan dapat

dilihat pada Gambar 4.3. di bawah ini :

Gambar 4.3. Grafik Uji Kekuatan Tarik (Stress) Komposit IPN Karet Sintetis

EPDM dan Poliuretan(PU)

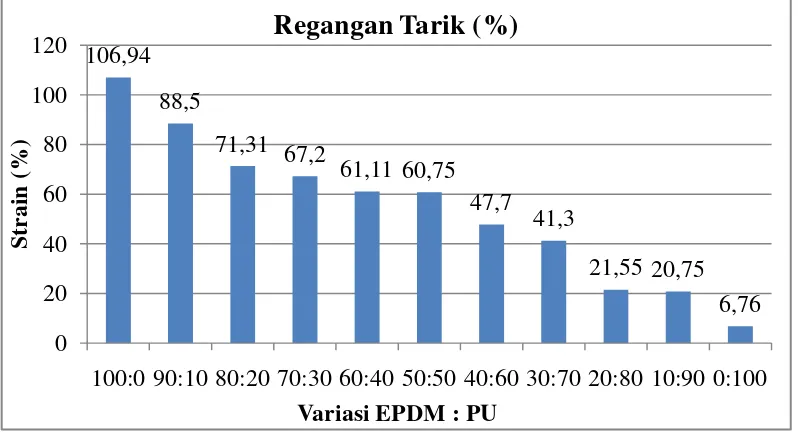

Hasil uji regangan tarik Komposit IPN Karet sintetis EPDM-Poliuretan

dapat dilihat pada Grafik 4.4. di bawah ini :

Gambar 4.4. Grafik Uji Regangan Tarik (Strain) Komposit IPN Karet Sintetis

EPDM dan Poliuretan (PU) 2,48

100:0 90:10 80:20 70:30 60:40 50:50 40:60 30:70 20:80 10:90 0:100

S

100:0 90:10 80:20 70:30 60:40 50:50 40:60 30:70 20:80 10:90 0:100

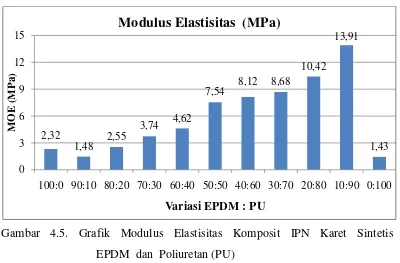

Hasil uji modulus elastisitas Komposit IPN Karet sintetis

EPDM-Poliuretan dapat dilihat pada Grafik 4.5. di bawah ini :

Gambar 4.5. Grafik Modulus Elastisitas Komposit IPN Karet Sintetis

EPDM dan Poliuretan (PU)

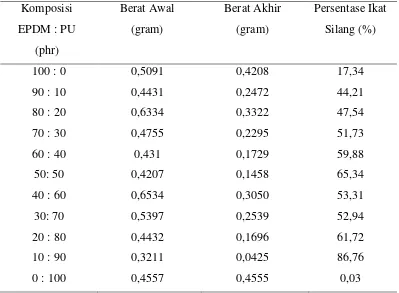

4.3. Hasil Persentase Ikat Silang Komposit IPN antara Karet Sintetis EPDM Dan Poliuretan

Penentuan derajat ikat silang ditentukan dengan cara ekstraksi yaitu dengan

perendaman sampel sdengan toluene selama 48 jam. Kemudian dikeringkan

dengan oven pada suhu 110°C. Selanjutnya, berat kering sebelum perendaman

dan berat kering setelah perendaman ditentukan secara gravimetri. Selanjutnya

dapat ditentukan derajat ikat silang sampel menggunakan persamaan (2.14).Untuk

perhitungannya dapat dilihat pada lampiran. 2,32

100:0 90:10 80:20 70:30 60:40 50:50 40:60 30:70 20:80 10:90 0:100

Maka diperoleh persen ikat silang komposit IPN EPDM-PU pada tabel 4.3.

berikut ini

Tabel 4.3. Persentase ikat silang komposit IPN EPDM-PU

Komposisi

Suatu polimer akan mengalami perubahan setelah terikat silang, jika

sebelumnya suatu polimer bersifat larut dalam suatu pelarut maka polimer

tersebut tidak dapat larut setelah terikat silang. Polimer yang terikat silang akan

menggembung ketika direndam dengan pelarut, karena molekul – molekul dalam

pelarut akan menembus jaringannya. Tingkat Penggembungan inilah yang

bergantung pada pengikat silangnya. Berdasarkan tabel 4.3 ditunjukkan bahwa

persentase ikat silang optimum terdapat pada perbandingan 10 : 90 phr yaitu

sebesar 86,76% hal ini menujukkan komponen campuran karet sintetis EPDM

dengan poliuretan menadakan interaksi yang kuat pada campuran tersebut, dimana

komponen pada perbandingan ini sedikit molekul – molekul pelarut yang

menembus jaringannya sehingga dapat dijelaskan bahwa hasil analisa sifat

mekanik yang paling optimum berbanding lurus dengan analisa persentase ikat

silang yang didapat sehingga interaksi yang kuat dari komponen campuran yang

4.4. Hasil Uji Koefisien Serap Bunyi Kompsoit Karet EPDM-PU Dengan Penambahan Serat Waru Sebagai Filler

Pengujian ini menggunakan metode pengambilan data dengan alat tabung

impedansi. Penggunaan metode ini untuk menunjukkan sifat serapan yang

dimiliki oleh sebuah material.. Untuk menentukan koefisien absorbsi suatu bahan

dirancang alat pengukur berupa tabung impedansi dua mikrofon. Tabung

impedansi dua mikrofon dibuat sebagaimana mungkin sehingga dapat sesuai

dengan literatur Bruel and Kjaer pada Impedance Tube. Dimana suatu sumber

bunyi yang diberikan berupa puretone pada frekuensi 250Hz, 500 Hz, 1000 Hz,

1500 Hz, dan 2000 Hz yang berada dalam tabung impedansi yang kemudian

ditangkap oleh kedua mikrofon dan terekam menggunakan adobe audition dan

selanjutnya diolah untuk diketahui berapa besar nilai amplitudo (P

max dan Pmin)

untuk menentukan koefisien absorbsi (nilai α) suatu bahan dengan bahan coba

kayu, ubin dan dinding. Data dari penelitian ini berupa hasil rekaman gelombang

bunyi dalam tabung impedansi dan nilai amplitude yang digunakan untuk

menentukan nilai α. Nilai amplitudo yang didapat adalah nilai P

max dan Pmin yang

akan digunakan sebagai perhitungan untuk menentukan nilai α Nilai amplitudo dapat diketahui dengan menggunakan Matlab sehingga dapat ditentukan nilai α

suatu bahan. Hasil data perhitungan koefisien absorbsi yang didapat pada

4.4.1. Percampuran Komposit IPN Karet Sintetis EPDM-PU dengan Serat Waru (b/b) 100:0

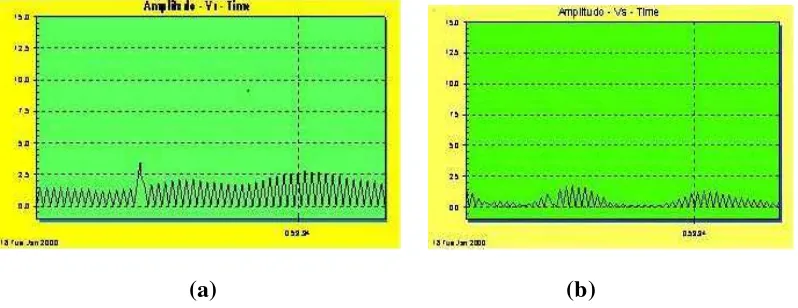

Hasil bentuk gelombang pada frekuensi 250 Hz ditunjukkan pada Gambar 4.6. di

bawah ini :

(a) (b)

Gambar 4.6. Bentuk gelombang pada frekuensi 250 Hz antara Komposit IPN

Karet Sintetis EPDM-PU dengan Serat Waru (b/b) 100 : 0 (a)

mikropon 1 dan (b) mikropon 2

Gambar 4.6. merupakan gelombang yang ditampilkan pada layar

komputer yanng digunakan buntuk mendeteksi koifisien serap bunyi dari

spesimen yang digunakan. Dimana gambar (a) menunjukkan mikropon 1 dan (b)

mikropon 2. Harga amplitudo dari grafik didapatkan dengan melihat harga

maksimum mikropon. Untuk perhitungan dapat dilihat pada lampiran.

Hasil pengukuran koifisein serap bunyi ditunjukkan pada gambar 4.6.

Dimana A1 dan A2 merupakan harga amplitudo maksimal dari mikropon pada

channel 1 dan channel 2. Kemudian nilai koefisein serap bunyinya dapat dengan

bantuan MATLAB berdasarkan persamaan (2.13.) .Untuk perhitungannya dapat

Hasil pengukuran dan perhitungan komposit IPN Karet Sintetis EPDM-PU

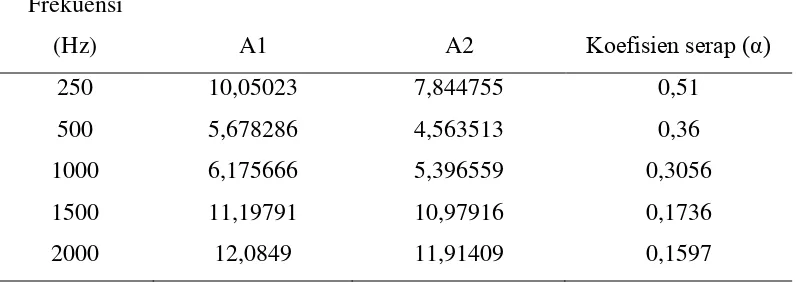

dengan Serat Waru (b/b) 100: 0 dapat dilihat pada tabel 4.4. di bawah ini :

Tabel 4.4. Hasil pengukuran dan perhitungan komposit IPN Karet Sintetis

EPDM-PU dengan Serat Waru (b/b) 100: 0

Dari Tabel 4.4. di atas dapat juga ditunjukkan dengan gambar 4.7. berikut ini :

Gambar 4.7 . Grafik koefisien Serap Bunyi komposit IPN Karet EPDM-PU

dengan Serat Waru (b/b) 100 : 0

Dari Gambar 4.7. di atas menunjukkan komposit IPN Karet Sintetis

EPDM-PU dengan serat waru 0:100 memiliki koefisien serap optimum pada

frekuensi 250 Hz yaitu sebsesar 0,51 sedangkan daya serap bunyi terendah pada

4.4.2. Percampuran Komposit IPN Karet Sintetis EPDM-PU dengan Serat Waru (b/b) 90 : 10

Hasil bentuk gelombang pada frekuensi 250 Hz ditunjukkan pada Gambar 4.8. di

bawah ini :

(a) (b)

Gambar 4.8. Bentuk gelombang pada frekuensi 250 Hz antara Komposit IPN

Karet Sintetis EPDM-PU dengan Serat Waru (b/b) 90 : 10 (a)

mikropon 1 dan (b) mikropon 2

Gambar 4.8. merupakan gelombang yang ditampilkan pada layar komputer yanng

digunakan buntuk mendeteksi koifisien serap bunyi dari spesimen yang

digunakan. Dimana gambar (a) menunjukkan mikropon 1 dan (b) mikropon 2.

Harga amplitudo dari grafik didapatkan dengan melihat harga maksimum

mikropon. Untuk perhitungan dapat dilihat pada lampiran.

Hasil pengukuran dan perhitungan komposit IPN Karet Sintetis EPDM-PU

Tabel 4.5. Hasil pengukuran dan perhitungan komposit IPN Karet Sintetis

EPDM-PU dengan Serat Waru (b/b) 90 : 10

Frekuensi

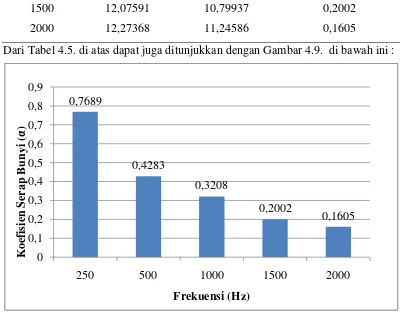

Dari Tabel 4.5. di atas dapat juga ditunjukkan dengan Gambar 4.9. di bawah ini :

Gambar 4.9. Grafik Koefisien Serap Bunyi komposit IPN Karet Sintetis

EPDM-PU dengan Serat Waru (b/b) 90 : 10

Pada Gambar 4.9. di atas menunjukkan komposit IPN Karet Sintetis EPDM-PU

dengan serat waru 90 : 10 memiliki nilai koefisien serap yang tinggi pada

frekuensi 250 Hz yaitu sebesar 0,7689 dan koifisien terendahnya pada frekuensi

4.4.3. Percampuran Komposit IPN Karet Sintetis EPDM-PU dengan Serat Waru

(b/b) 80 : 20

Hasil bentuk gelombang pada frekuensi 250 Hz ditunjukkan pada gambar 4.10.

dibawah ini:

(a) (b)

Gambar 4.10. Bentuk gelombang pada frekuensi 250 Hz antara Komposit IPN

Karet Sintetis EPDM-PU dengan Serat Waru (b/b) (b/b) 80 : 20

(a) mikropon 1 dan (b) mikropon 2

Gambar 4.10. merupakan gelombang yang ditampilkan pada layar komputer

yanng digunakan buntuk mendeteksi koifisien serap bunyi dari spesimen yang

digunakan. Dimana gambar (a) menunjukkan mikropon 1 dan (b) mikropon 2.

Harga amplitudo dari grafik didapatkan dengan melihat harga maksimum

mikropon. Untuk perhitungan dapat dilihat pada lampiran.

Hasil pengukuran dan perhitungan komposit IPN Karet Sintetis EPDM-PU

Tabel 4.6. Hasil pengukuran dan perhitungan komposit IPN Karet Sintetis

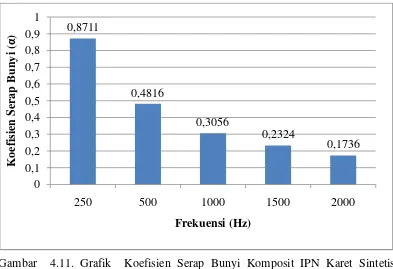

EPDM-Dari Tabel 4.6. di atas dapat juga ditunjukkan dengan Gambar 4.11 di bawah ini :

Gambar 4.11. Grafik Koefisien Serap Bunyi Komposit IPN Karet Sintetis

EPDM-PU dengan Serat Waru (b/b) 80 : 20

Pada Gambar 4.11 di atas menunjukkkan bahwa komposit IPN Karet Sintetis

EPDM-PU dengan serat waru memiliki koefisien serap bunyi yang tinggi pada

frekuensi 250 Hz yaitu sebesar 0,8711 dan daya serap bunyi yang terendah pada

4.4.4. Percampuran Komposit IPN Karet Sintetis EPDM-PU dengan Serat Waru

(b/b) 70 : 30

Hasil bentuk gelombang pada frekuensi 250 Hz ditunjukkan pada Gambar 4.12

dibawah ini :

(a) (b)

Gambar 4.12. Bentuk gelombang pada frekuensi 250 Hz antara Komposit IPN

Karet Sintetis EPDM-PU dengan Serat Waru (b/b) 70 : 30 (a)

mikropon 1 dan (b) mikropon 2

Gambar 4.12. merupakan gelombang yang ditampilkan pada layar komputer

yanng digunakan buntuk mendeteksi koefisien serap bunyi dari spesimen yang

digunakan. Dimana gambar (a) menunjukkan mikropon 1 dan (b) mikropon 2.

Harga amplitudo dari grafik didapatkan dengan melihat harga maksimum

mikropon. Untuk perhitungan dapat dilihat pada lampiran

Hasil pengukuran dan perhitungan komposit IPN Karet Sintetis EPDM-PU

Tabel 4.7. Hasil pengukuran dan perhitungan komposit IPN Karet Sintetis

EPDM-PU dengan (b/b) Serat Waru 70 : 30.

Frekuensi

(Hz) A1 A2 Koefisien serap (α)

250 9,624716 2,561806 0,9202

500 4,44365 3,3049 0,4468

1000 2,59177 1,93852 0,4406

1500 5,738186 4,965053 0,2513

2000 11,27368 10,89123 0,1736

Dari Tabel 4.8. di atas dapat juga ditunjukkan dengan gambar 4.13. di bawah ini :

Gambar 4.13. Grafik Koefisien Serap Bunyi komposit IPN EPDM-PU dengan

Serat Waru

(b/b) 70 : 30

Pada gambar 4.13. di atas menunjukkan bahwa komposit IPN EPDM-PU dengan

serat waru menunjukkan hasil koefisien serap bunyi yang tinggi pada frekuensi

250 Hz yaitu sebesar 0,9202. Sedangkan koefissien serap bunyi terendah terdapat

4.4.5. Percampuran Komposit IPN Karet Sintetis EPDM-PU dengan Serat Waru (b/b) 60 : 40

Hasil bentuk gelombang pada frekuensi 250 Hz ditunjukkan pada Gambar 4.14.

di bawah ini:

(a) (b)

Gambar 4.14. Bentuk gelombang pada frekuensi 250 Hz antara Komposit IPN

Karet Sintetis EPDM-PU dengan Serat Waru (b/b) 60 : 40 (a)

mikropon 1 dan (b) mikropon 2

Gambar 4.15 merupakan gelombang yang ditampilkan pada layar komputer yanng

digunakan buntuk mendeteksi koifisien serap bunyi dari spesimen yang

digunakan. Dimana gambar (a) menunjukkan mikropon 1 dan (b) mikropon 2.

Harga amplitudo dari grafik didapatkan dengan melihat harga maksimum

mikropon. Untuk perhitungan dapat dilihat pada lampiran.

Hasil pengukuran dan perhitungan komposit IPN Karet Sintetis EPDM-PU

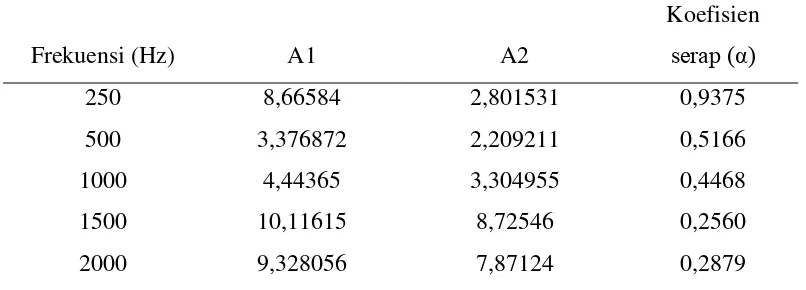

Tabel 4.8. Hasil pengukuran dan perhitungan komposit IPN Karet Sintetis

EPDM-Dari Tabel 4.8. di atas dapat juga ditunjukkan dengan gambar 4.15 di bawah ini :

Gambar 4.15. Grafik Koefisien Serap Bunyi komposit IPN Karet Sintetis

EPDM-PU dengan Serat Waru (b/b) 60 : 40

Pada gambar 4.15. diatas menunjukkan bahwa komposit IPN Karet Sintetis

EPDM-PU dengan serat waru memiliki koefisien serap bunyi tertinggi berada

pada frekuensi 250 Hz yaitu sebesar 0,9375 sedangkan koefisien serap bunyi

4.4.6. Percampuran Komposit IPN Karet Sintetis EPDM-PU dengan Serat Waru (b/b) 50 : 50

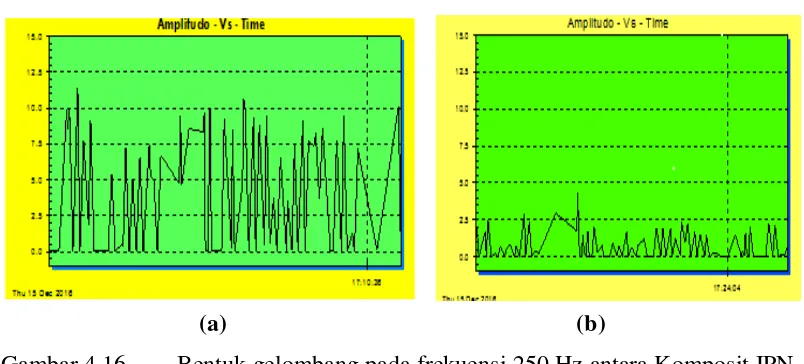

Hasil bentuk gelombang pada frekuensi 250 Hz ditunjukkan pada Gambar 4.16.

di bawah ini:

(a) (b)

Gambar 4.16. Bentuk gelombang pada frekuensi 250 Hz antara Komposit IPN

Karet Sintetis EPDM-PU dengan Serat Waru (b/b) 50 : 50 (a)

mikropon 1 dan (b) mikropon2

Gambar 4.16. merupakan gelombang yang ditampilkan pada layar komputer

yanng digunakan buntuk mendeteksi koifisien serap bunyi dari spesimen yang

digunakan. Dimana gambar (a) menunjukkan mikropon 1 dan (b) mikropon 2.

Harga amplitudo dari grafik didapatkan dengan melihat harga maksimum

mikropon. Untuk perhitungan dapat dilihat pada lampiran.

Hasil pengukuran dan perhitungan komposit IPN Karet Sintetis EPDM-PU

Tabel 4.9. Hasil pengukuran dan perhitungan komposit IPN Karet Sintetis

EPDM-PU dengan Serat Waru (b/b) 50 : 50.

Frekuensi (Hz) A1 A2

Dari Tabel 4.9. di atas dapat juga ditunjukkan dengan gambar 4.18 di bawah ini :

Gambar 4.17. Grafik Koefisien Serap Bunyi Komposit IPN Karet Sintetis

EPDM-PU dengan Serat Waru (b/b) 50 : 50

Pada Gambar 4.17. di atas menunjukkkan bahwa komposit IPN Karet Sintetis

EPDM-PU dengan serat waru memiliki koefisien serap bunyi yang tertinggi pada

frekuensi 250 Hz yaitu sebesar 0,9665. Dan koefisien serap yang paling rendah

pada frekuensi 2000 Hz yaitu sebesar 0,440.

Secara keseluruhan nilai koefisien serap bunyi komposit IPN Karet Sintetis

EPDM-PU dengan penambahan Serat Waru untuk masing masing variasi dan

frekuensi dapat dilihat pada grafik dibawah ini :

Gambar 4.18. Grafik Koefisien Serap Bunyi Komposit IPN Karet Sintetis EPDM–

PU dengan penambahan Serat Waru sebagai Filler

Dari Gambar 4.18. hasil yang diperoleh menunjukan Komposit Karet

Sintetis EPDM–PU dengan serat waru sebagai filler didapat hasil koefisien serap

bunyi optimun pada frekuensi 250 Hz pada percampuran EPDM-PU dengan Serat

Waru pada perbandingan 50:50 yaitu sebesar 0,9665 dan terendah pada

perbandingan 0:100 yaitu sebesar 0,51. Untuk frekuensi 500 Hz koefisien serap

bunyi optimum berada pada perbandingan 50:50 yaitu sebesar 0,6055 dan

terendah pada perbandingan 0:100 yaitu sebesar 0,36. Untuk frekuensi 1000 Hz

koefisien serap bunyi optimum berada pada perbandingan 50:50 yaitu sebesar

0,5724 dan terendah pada perbandingan 0:100 yaitu sebesar 0,3056. Untuk

frekuensi 1500 Hz hasil koifisien serap bunyi optimum pada perbandingan 50:50

yaitu sebesar 0,5662 dan terendah pada perbandingan 0:100 yaitu sebsear 0,1736 0,51

Dan koefisien serap bunyi optimum pada frekuensi 2000 Hz berada pada

perbandingan 50:50 yaitu sebesar 0,4406 dan terendah pada perbandingan 0 : 100

yaitu sebesar 0 : 100 yaitu sebesar 0,1597.

Berdasarkan hasil yang didapatkan bahwa nilai optimum koefisien serap

bunyi didapatlah hasil koefisien serap bunyi optimum ketika penambahan

EPDM-PU dan Waru pada perbandingan komposisi berat 50:50 untuk frekuensi

250 Hz, 500Hz, 1000 Hz, 1500 Hz, 2000 Hz. Dimana perbandingan ini adalah

perbandingan serat yang paling banyak digunakan dibandingkan perbandingan

komposisi serat lain yang dingunakan.Sehinnga didapatlah hasil, dengan

bertambahnya jumlah serat yang digunakan pada pembentukan komposit

EPDM-PU dan Serat Waru maka bertambah pula nilai koefisien serap bunyi. Secara

keseluruhan hasil serapan bunyi untuk keseluruhan sampel telah memenuhi

standard ISO 11654 :1997 memiliki nilai minimum sebesar 0.15

Koefisien serap bunyi akan bertambah jika jumlah serat ditambah. Hal

ini disebabkan komposisi sampel mempunyai serat yang lebih banyak sehingga

membentuk pori – pori yang lebih banyak pula. Hal ini menyebabkan gelombang

lebih mudah diserap oleh bahan yang dapat meningkatkan nilai koefisien

4.5. Hasil Uji Kerapatan Komposit IPN Karet Sintetis EPDM-PU Dengan Penambahan Serat Waru Sebagai Filler

Salah satu sifat fisis yang menunjukkan perbandingan antara massa benda

terhadap volumenya dianamakan dengan kerapatan (density). Hasil penelitian dari

uji kerapatan komposit IPN EPDM-PU dengan penambahan serat waru sebagai

bahan pengisi disajikan dalam bentuk tabel dibawah ini :

Hasi Uji Kerapatan Komposit IPN Karet Sintetis EPDM-PU dengan Waru

Sebagai Filler dapat dilihat pada tabel 4.10. di bawah ini :

Tabel 4.10. Data Hasil Pengujian Kerapatan Komposit IPN Karet Sintetis

EPDM-PU dengan Waru Sebagai Filler

EPDM-PU

Berdasarkan Tabel 4.10. diatas dapat dilihat bahwa kerapatan paling

tinggi dihasilkan dari komposit IPN Karet Sintetis EPDM-PU tanpa Serat Waru

yaitu sebesar 1,0041 g/cm3. Sedangkan kerapatan rendah dihasilkan komposit IPN Karet Sintetis EPDM-PU : Waru pada perbandingan % berat 50 : 50 yaitu sebesar

0,5875. Surbakti (2013) mengatakan jika semakin banyak serat yang digunakan

maka matriksnya semakin sedikit. Berkurangnya matriks menyebabkan massa

komposit yang dihasilkan semakin kecil. Massa komposit semakin kecil

menurun. Dari tabel dapat dilihat bahwa semakin banyak penggunaan serat maka

nilai kerapatannya semakin menurun sedangkan semakin sedikit serat yang

digunakan maka kerapatannya semakin bertambah.

Berdasarkan Standar Nasional Indonesia (SNI) 03-2105-2006 Papan

Partikel menetapkan nilai kerapatan papan parktikel sebesar 0,50 g/cm3 - 0,90 g/cm3. Berdasarkan hasil diperoleh kerapatan rata- rata ke enam komposit lebih dari 0,50 g/cm3. Dari hasil rata – rata papan partikel yang telah diteliti menunjukkan bahwa papan partikel yang dihasilkan telah memenuhi standar yang

telah di tetapkan.

4.6 Uji Daya Serap Air Komposit IPN Karet Sintetis EPDM-PU Dengan Penambahan Serat Waru Sebagai Filler

Pengujian daya serap air dilakukan untuk menentukan besarnya persentase air

yang terserap oleh sampel. Pengujian daya serap air dilakukan dengan

perendaman selama 2 jam dan 24 jam. Dimana perendaman sampel selama 2

jam dilakukan untuk mengetahui daya serap air secara lansung, sedangkan

perendaman sampel selama 24 jam dimasukkan untuk mengetahui daya serap air

secara perlahan – lahan pada sampel. Selanjutnya daya serap air dapat dihitung

menggunakan rumus pada persamaan (2.15). Untuk perhitungannya dapat dilihat

pada lampiran. Berikut ini adalah tabel pengujian daya serap air komposit IPN

Karet Sintetis EPDM-PU dengan serat waru sebagai bahan filler.

4.6.1. Uji Daya Serap Air Selama 2 Jam

Hasil uji daya serap air yang dilakukan selama 2 jam dapat dilihat pada Tabel

Tabel 4.11 Uji Daya Serap Air komposit IPN Karet EPDM-PU dengan Serat

Waru Sebagai filler selama 2 Jam

Komposisi

Berdasarkan Tabel 4.11. di atas daya serap air yang dilakukan secara

lansung dalam waktu 2 jam memiliki daya serap air yang tinggi pada campuran

Komposit IPN-PU dan serat waru pada perbandinga 60 : 40 yaitu sebesar 18,67%

sedangkan daya serap air yang kecil terdapat pada variasi komponen komposit

EPDM-PU dan serat waru pada komposisi 0 : 100 yang tidak ada semakali serat

waru yaitu sebesar 0,42%.

Penyerapan air oleh suatu komposit disebabkan karena adanya ikatan

hidrogen yang terbentuk antara gugus OH pada serat alam di dalam air. Molekul

air pertama kali diserap pada gugus hidrofilik dalam serat dan setalah itu

molekul air yang lain juga tertarik ke gugus hidrofilik yang lain sehigga nantinya

molekul – molekul ini dapat membentuk lapisan dia atas molekul air yang telah

Berikut ini adalah gambar pengikatan molekul air oleh serat alam

Gambar 4.19. Pengikatan molekul air oleh serat alam (Michael dkk, 2013).

Penambahan serat yang melebihi batas maksimum menyebabkan

porositas semakin besar, sehingga menyebabkan daya serap air semakin besar

(Trisna dkk, 2012 ). Berdasarkan tabel 4.12 diatas semakin banyak serat yang

digunakan maka daya serap airnya pun akan bertambah. Namun pada

perbandingan % berat 50 : 50 terjadi pengecualian daya serap air sedikit

menurun yaitu sebesar 11,76%. Ini disebabkan lemahnya ikatan hidrogen yang

dibentuk oleh serat antara gugus OH pada serat alam di dalam air. Akibatnya

berkurangnya gugus hidrofilik untuk menyerap air, sehingga terjadi penurunan

daya serap air pada komposisi % berat 50 : 50 yang seharusnya semakin besar.

4.6.2. Uji Daya Serap Air Dalam Selama 24 Jam

Hasil uji daya serap air yang dilakukan selama 2 jam dapat dilihat pada tabel 4.12.

Tabel 4.12. Uji Daya Serap Air komposit IPN Karet EPDM-PU dengan Serat

Berdasarkan tabel 4.12 diatas daya serap air yang dilakukan secara

perlahan – lahan dalam waktu 2 4 jam memiliki daya serap air yang tinggi pada

campuran Komposit IPN-Poliuretan dan Serat Waru pada perbandinga 60 : 40

yaitu sebesar 30,41%. Sedangkan daya serap air yang kecil terdapat pada variasi

komponen komposit EPDM-PU dan Serat Waru pada komposisi 100 : 0 yang

tanpa penambahan serat waru yaitu sebesar 4,55 %.

Sesuai dengan keterangan tabel 4.11. uji daya serap air dalam

perendaman 2 jam. Penambahan serat akan maka daya serap airnya akan

semakin bertambah. Penambahan serat Waru menghasilkann daya serap air juga

semakin meningkat, namun pada percampuran Komposit IPN EPDM-PU : Waru

pada perbandingan % berat 50 : 50 mengalami penurunan. Ini disebabkan

lemahnya ikatan hidrogen yang dibentuk oleh serat antara gugus OH pada serat

alam di dalam air. Akibatnya berkurangnya gugus hidrofilik untuk menyerap air,

sehingga terjadi penurunan daya serap air pada komposisi % berat 50 : 50 yang

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

1. Campuran yang tepat hasil IPN Komposit antara Karet Sintetis EPDM dengan

Poliuretan yaitu pada perbandingan 10 : 90 phr dengan nilai stress (Tegangan)

sebesar 2,887 MPa, nilai strain (Rengangan) sebesar 20,75% dan Modulus

Elastisitas sebesar 13,91 MPa.

2. Persentase ikat silang paling tinggi Komposit IPN EPDM-PU pada

perbandingan komposisi 10 : 90 phr yaitu sebesar 86,76%.

3. Daya redam optimum yang dihasilkan dari campuran komposit IPN Karet

sintetis EPDM-PU dengan penambahan Serat Waru sebagai filler pada frekuensi

250 Hz pada percampuran EPDM-PU dengan serat waru dengan perbandingan %

berat 50 : 50 yaitu sebesar 0,9665. Kerapatan paling optimum komposit IPN

Karet Sintetis EPDM-PU dengan penambahan serat waru adalah dalam

perbandingan % berat 90 : 10 yaitu sebesar 0,7902. Daya serap air paling optimun

perendaman sampel selama 2 dan 24 jam terdapat pada perbandingan % berat 60

5.2. Saran

1. Diharapkan peneliti selanjutnya yang meneliti tentang komposit sebagai

peredam suara agar menambah ketebalan spesimen sehingga diharapkan dapat

menghasilkan perendeman suara yang lebih besar.

2. Diharapkan peneliti selanjutnya yang meneliti tentang komposit sebagai

peredam suara agar meggunakan filler serat alam yang lebih kuat dan tebal

sehingga diharapkan dapat menghasilkan perendeman suara yang lebih besar.

3. Diharapkan peneliti selanjutnya melakukan uji mekanik komposit IPN yang

digunakan sebagai peredam suara untuk menghasilkan komposit IPN bermanfaat

BAB 2

TINJAUAN PUSTAKA

2.1. Polimer

Polimer ialah makromolekul yang terbentuk dari perulangan satuan-satuan

sederhana monomernya. Beberapa sistem polimer yang paling penting secara

industri adalah karet, plastik, serat, pelapis sampai adhesif (Hartomo, 1996).

Istilah polimer dihubungan dengan molekul besar suatu makromolekul yang

strukturnya bergantung pada monomer atau monomer-monomer yang dipakai

dalam preparasinya. Jika hanya ada beberapa unit monomer yang tergabung

bersama, polimer dengan berat molekul rendah yang terjadi, disebut oligomer

(bahasa Yunani oligos,”beberapa”). Karena semua polimer sintetis dipreparasi

melalui monomer- monomer yang terikat bersama, maka beberapa unit kimia

akan berulang sendiri terus-menurus. Unit demikian ditulis dalam tanda kurung

dianggap sebagai unit ulang (Stevens, 2001).

2.2. Interpenetrasi Jaringan Polimer

Interpenetrasi jaringan polimer adalah gabungan dari dua polimer jaringan yang

berbeda dengan ikatan kovalen antara dua jaringan. Suatu IPN dapat terjadi secara

serentak ataupun berurutan melalui dua sistem polimer yang berbeda (Odian,

2003).

Rantai polimer dapat juga bercabang (gambar 2.1.b.). Beberapa rantai

lurus atau bercabang dapat bergabung melalui sambungan silang membentuk

polimer bersambung silang. Jika sambungan silang terjadi ke berbagai arah maka

terbentuk polimer bersambung-silang. Jika sambungan silang terjadi ke berbagai

arah maka terbentuk polimer sambung-silang tiga dimensi yang sering disebut

Gambar bagan rantai polimer melingkar, bercabang, dan membentuk

jaringan dapat dilihat pada gambar 2.1 berikut ini :

(a) (b) (c)

Gambar 2.1. Bagan (a) rantai lurus melingkar secara acak, (b) rantai bercabang

dan (c) polimer jaringan (Cowd, 1991).

Banyak sistem polimer sifatnya sangat ditentukan oleh pembentukan

jaringan tiga dimensi,seperti misalnya baekelit yang merupakan damar mengeras

bahang fenol- metanal. Dalam sistem polimer seperti itu pembentukan sambungan

silang tiga dimensi terjadi pada tahap akhir produksi. Proses ini memberikan sifat

kaku dan keras kepada polimer (Cowd, 1991) .

2.2.1. Klasifikasi IPN

2.2.1.1. Berdasarkan Ikatan Kimia

Berdasarkan ikatan kimia interpenetrasi jaringan polimer (IPN) terbagi atas dua

yaitu ikatan kovalen berupa Semi IPN dan ikatan non kovalen terdiri dari Semi

IPN dan Full IPN.

- Kovalen Semi IPN : kovalen Semi IPN mengandung dua sistem polimer terpisah yang terikat silang untuk membentuk jaringan polimer tunggal.

- Non-kovalen Semi IPN : non-kovalen Semi IPN hanya mengandung satu

sistem polimer yang terikat silang.

Gambar Klasifikasi IPN berdasarkan ikatan kimia dapat dilihat pada Gambar 2.2.

berikut ini :

(a) (b) (c)

Gambar 2.2. (a) non-kovalen semi IPN, (b) kovalen semi IPN, (c) non-kovalen

full IPN (Kumar et al. 2013).

2.2.1.2. Berdasarkan Pola

- Novel IPN yaitu polimer yang terdiri dari dua atau lebih jaringan polimer yang sebagian molekulnya bertautan tetapi salah satunya tidak terikat

secara kovalen dan tidak dapat dipisahkan kecuali jika ikatan kimianya

patah.

- Sequential IPN ( IPN berurutan) pada IPN jenis ini komponen polimer jaringan kedua dipolimerisasi terlebih dahulu kemudian dilanjutkan

dengan polimerisasi komponen polimer jaringan pertama.

- Simultaneous IPN ( IPN Serentak ) dipreparasi melalui proses dimana kedua komponen polimer jaringan dipolimerisasi secara bersamaan.

- Semi IPN terjadi apabila hanya salah satu komponen saja yang terikat silang dan meninggalkan yang lain dalam bentuk linear (Kumar et al.

2.3. Komposit

Komposit adalah material yang dibentuk oleh kombinasi dari dua atau lebih

komponen yang berbeda (Bhatnagar, 2004).

Pada umumnya komposit tersusun atas dua komponen material yaitu

material matrik dan subastrat (reinforcment) ataupun penguat, kedua bagian

material ini saling berhubungan antara satu dengan yang lainnya berdasarkan atas

fungsi masing-masing bagian tersebut. Substrat ataupun bahan pengisi berfungsi

memperkuat matrik karena pada umumnya substrat jauh lebih kuat dari pada

matrik dan nantinya akan memperkuat pembentukan bahan dengan mempengaruhi

sifat fisik dan mekanik bahan yang terbentuk. Sedangkan matrik polimer

berfungsi sebagai pelindung substrat dari pada efek lingkungan dan kerusakan

akibat adanya benturan (Arif, 2008).

2.4. Karet Sintetis

Karet sintetis sebagian besar dibuat dengan mengandalkan bahan baku minyak

bumi. Berdasarkan pemanfaatannya, ada dua macam karet sintetis yaitu karet

sintetis yang digunakan secara umum dan karet sintetis yang digunakan secara

khusus. Jenis karet sintetis untuk keperluan khusus karena memiliki sifat yang

khusus yang tidak dimiliki karet sintetis jenis umum, seperti ketahanan terhadap

minyak, oksidasi, panas atau suhu tinggi, serta kedap terhadap gas.

Ada beberapa alasan yang melatar belakangi diproduksinya karet sintetis:

1. Untuk mencapai kemandirian dalam membentuk produk yang sampai sekarang

hanya didapat dari produk alam

2. Untuk memenuhi permintaan yang semakin besar

3. Untuk memperoleh sifat karet yang tidak dimiliki oleh produk alam, seperti

ketahanan menggembung dalam minyak, ketahanan terhadap temperatur ekstrim

Mengenai alasan yang pertama berkaitan dengan kenyataan bahwa karet sintetik

merupakan produk yang patut diciptakan, dimana keberadaan karet sintetis ini

dapat meningkatkan keuntungan baik di bidang politik maupun ekonomi.

Mengenai alasan yang kedua berkaitan dengan pengembangan industri karet yang

sangat dekat dengan industri transportasi dimana diperkuat oleh mesin

pembakaran internal yang kemungkinan membutuhkan bantuan karet sintetis.

Mengenai alasan ketiga kekurangan dari karet alam dalam aplikasinya dalam

keperluan alat-alat yang bersifat elastis yang berasal dari karet alam, mampu

ditutupi dengan adanya karet sintetis. Meskipun permintaan karet alam memiliki

sifat lebih baik untuk ban, karet sintetis ini menjadi meningkat kepentingannya

misalnya untuk industri pesawat terbang (Blackley, 1983).

2.5. Karet EPDM

Karet etilen propilen monomer EPM diperkenalkan di United State dalam jumlah

yang terbatas pada tahun 1962. Ada dua jenis karet etilen propilen, EPM dan

EPDM. Desain dari EPM meliputi kopolimer sederhana dari etilen dan propilen

(“E” untuk etilena, “P” untuk propilena, dan “P” untuk polimetilena (- (CH2)x -)

jenis tulang belakang. Pada kasus EPDM, “D” adalah komonomer ketiga, suatu

diena, yaitu molekul tak jenuh dalam molekul EPDM. EPDM adalah struktur tak

jenuh EPM. Ketidakjenuhan ini ditandai dengan kopolimerisasi etilena dan

propilena dengan komonomer ketiga, yaitu suatu diena nonkonjugasi. Diena

terstruktur hanya pada satu ikatan rangkap yang akan terpolimerisasi dan ikatan

rangkap tak bereaksi berperan sebagai sisi untuk ikat-silang sulfur (Morton,

Struktur karet sintetis EPDM dapat dilihat pada Gambar 2.3. di bawah ini :

Gambar 2.3. Struktur Karet Sintetis EPDM (Batiuk, 1976).

Polimer EPDM memiliki berat molekul yang tinggi dan merupakan elastromer

padat. EPDM memiliki nilai viskositas larutan encer (Dilute Solution

Viscosity/DSV) 1,6 – 2,5, yang diukur dengan 0,2 g EPDM per desiliter toluena pada temperatur 25ºC. Karet EPDM memiliki nilai kekuatan tarik kira-kira

800-1800 psi (sekitar 5,51-12,40 MPa) dan kemuluran sebesar 600% (Batiuk, 1976).

2.6. Poliuretan

Gugus isosianat,-NCO merupakan gugus yang sangat reaktif dan dapat

membentuk uretan dengan alkohol. Reaksi gugus isosianat dengan alkohol dapat

dilihat pada Gambar 2.4. berikut ini :

R.NCO + R'OH R.NH.COO.R'

Jika diisosianat atau poliisosianat bereaksi dengan diol atau polidiol (senyawa

polihidrat), akan terjadi poliuretan. Reaksi diisosianat dengan polidiol dapat

dilihat pada Gambar 2.5. di bawah ini :

OCN

R

NCO

+ OH

R'

OH

OCN R NH CO O R' OHBereaksi dengan monomer-

monomer berikutnya

CO NH CO O R' O

Gambar 2.5. Reaksi Diisosianat dengan Polidiol Membentuk Poliuretan

(Cowd,1991)

Seperti poliamida, poliuretan dapat mengalami ikatan hidrogen. Upaya pertama

untuk membuat poliuretan niaga dialkukan oleh Bayer di Jerman yang membuat

polimer dari heksana-1,6- diisosianat ( heksametila diiosianat) dari buatana

-1,4-diol (-1,4-butan-1,4-diol). Kesatuan berulangnya mempunyai struktur seperti gambar

2.6 berikut ini :

O

C N (CH2)6 N C (CH2)4 O

H H O

Gambar reaksi antara gugus isosianat dengan alkohol dapat dilihat pada

Gambar 2.7. Reaksi isosianat dengan alkohol membentuk Uretan (Cheremisinoff

et al. 1989)

Jika gugus isosianat bereaksi dengan air akan membentuk asam karbanat

seperti terlihat pada gambar 2.8. berikut ini :

N

Gambar 2.8. Reaksi Isosianat dengan air akan membentuk asam karbanat

(Cheremisinoff et al. 1989)

Ketika isosianat bereaksi dengan air akan membentuk asam karbanat akan

membentuk asam karbanat yang tidak stabil yang kemudian akan terdekomposisi

amin dan karbon dioksida sesuai dengan Gambar 2.9. berikut ini :

R1

Gambar 2.9. adalah asam karbanat yang terdekomposisi membentuk amin dan

Kemudian, ketika suatu isosianat bereaksi dengan suatu amin akan

membentuk urea seperti terlihat pada Gambar 2.10. berikut ini :

N C O

Gambar 2.10. Reaksi isosianat dengan amin akan membentuk urea

(Cheremisinoff et al. 1989).

Pada umumnya semua pelarut yang dibeli dipasaran mengandung sedikit

oksigen dan air yang diabsorbsi dari udara selama penyimpanan. Keberadaan

oksigen dan air ini tidak diiginkan dalam reaksi-reaksi yang melibatkan zat-zat

yang peka udara dan air, oleh karena itu pelarut yang digunakan harus bebas udara

dan air. Maka pelarut tersebut dapat dihilangkan dengan mengalirkan gas nitrogen

(bubbling) kedalam pelarutnya, selama beberapa waktu ( misalnya 5 - 10) menit (Sembiring, 2007)

2.7. Serat

Serat merupakan bahan yang kuat, kaku, getas. Karena serat yang terutama

menahan gaya luar, ada dua hal yang membuat serat menahan gaya yaitu :

perekatan (bonding) antara serat dan matriks (intervarsial bonding) sangat baik

dan kuat sehingga tidak mudah lepas dari matriks (debonding), kelangsingan

(aspec ratio) yaitu perbandingan antara panjang serat dengan diameter serat cukup

besar. Serat dicirikan oleh modulus dan kekuatannya yang sangat tinggi, elongasi

(daya rentang yang baik ), stabilitas panas yang baik, kemampuan untuk diubah

menjadi filamen – filamen dan sejumlah sifat – sifat lain yang bergantung pada

2.7.1. Serat Sebagai Penguat

Secara umum dapat dikatakan bahwa fungsi serat adalah sebagai penguat bahan

untuk memperkuat komposit sehingga sifat mekaniknya lebih kaku, tangguh dan

lebih kokoh dibandingkan dengan tanpa serat penguat, selain itu serat juga

menghemat penggunaan resin. Dalam penggabungan antara serat dan resin, serat

akan berfungsi sebagai penguat (reinforcement) yang biasanya mempunyai

kekuatan dan kekakuan tinggi, sedangkan resin berfungsi sebagai perekat atau

matrik untuk menjaga posisi serat, mentransmisikan gaya geser dan juga berfungsi

sebagai pelapis serat. Matriks biasanya mempunyai kekuatan relatif rendah tetapi

ulet, karena itu serat secara dominan akan menentukan kekuatan dan kekakuan

komposit. Sifat mekanik komposit sangat dipengaruhi oleh orientasi seratnya,

komposit bisa bersifat quasi-isotropic ketika digunakan serat pendek yang

diorientasikan secara acak, anisotropic ketika digunakan serat panjang yang

diorientasikan pada beberapa arah, atau orthotropic ketika digunakan serat

panjang yang diorientasikan terutama pada arah yang saling tegak lurus. Kekuatan

komposit sangat dipengaruhi oleh beberapa faktor seperti jenis, geometri, arah,

distribusi, dan kandungan serat (Jamasri, 2008).

2.8. Serat Kulit Pohon Waru

Waru (Hibiscus Tiliaceus), merupakan jenis tanaman yang sangat dikenal oleh

penduduk Indonesia. Jenis ini biasanya dapat ditemukan dengan mudah karena

tersebar luas di daerah tropik dan terutama tumbuh berkelompok di pantai

berpasir atau daerah pasang surut. Oleh karena sering ditemukan hidup di tepi

pantai maka tanaman ini juga biasanya disebut waru laut. Waru (Hibiscus

Tiliaceus), suku kapas - kapasan atau Malvaceae, juga dikenal sebagai waru laut telah lama dikenal sebagai pohon peneduh tepi jalan atau tepi sungai dan

pematang serta pantai. Walaupun tajuknya tidak terlalu rimbun, waru disukai

karena akarnya tidak dalam sehingga tidak merusak jalan dan bangunan di

Kayu terasnya agak ringan, cukup padat, berstruktur cukup halus dan

tidak begitu keras, kelabu kebiruan, semu ungu atau coklat keunguan, atau

kehijau-hijauan. Liat dan awet bertahan dalam tanah, kayu waru ini biasa

digunakan sebagai bahan bangunan atau perahu, roda pedati, gagang perkakas,

ukiran, serta kayu bakar. Pada tanah yang subur, batangnya lurus, tetapi pada

tanah yang tidak subur batangnya tumbuh membengkok, percabangan dan daun -

daunnya lebih lebar. Pohon, tinggi 5 – 15 meter. Batang berkayu, bulat,

bercabang, warnanya cokelat. Gambar serat kulit waru dapat dilihat pada gambar

2.11. di bawah ini :

Gambar 2.11. Serat Kulit Waru (Nurudin dkk, 2011)

2.8.1. Komposisi Kimia Kulit Waru

Hasil uji karakterisasi permentasi kulit waru dapat dilhat pada tabel 2.1. berikut:

Tabel 2.1. Waru Leaf Saponin on Ruminal Fermentation (Istiqomah et al. 2011).

No Nama Komposisi % Berat

1 Protein Mentah 17,08

2 Ekstrak Ester 3.45

3 Serat Mentah 22,77

4 % Abu 10,79

5 Karbohidrat 45,91

6 Tannin (%) 8,93

7 Saponin (mg/g) 12,90

2.9. Vulkanisasi

Vulkanisasi merupakan istilah umum yang diterapkan ke reaksi ikat silang

polimer-polimer, khususnya elastomer. Tidak semua polimer-polimer vinil bisa

diikat silang dengan peroksida, sebagai contoh polipropilena dan poli (vinil

klorida) lebih mudah mengalami degadrasi dari pada ikat silang.

Pada prinsipnya mekanismenya berupa mekanisme ionik, yang

melibatkan adisi ke ikatan rangkap dua untuk membentuk suatu zat antara ion

sulfonium yang kemudian mengabstraksi ion hidrida atau menyerahkan proton

untuk membentuk kation-kation baru yang mempropagasi reaksi tersebut.

Terminasi terjadi melalui reaksi antara anion sulfenil dan karbokation. Laju

vulkanisasi dengan belerang, pada umumnya dinaikkan dengan menambah

akselerator-akselerator seperti garam-garam seng dari asam ditiokarbamat atau

senyawa-senyawa organobelerang seperti disulfide. Senyawa-senyawa lain,

khususnya seng oksida dan asam stearat, juga ditambahkan sebagai aktivator

(Stevens, 2001).

2.10. Bahan Tambahan

Tujuan bahan tambahan yaitu untuk mengubah sifat-sifat polimer dan untuk

meningkatkan kemampuan prosesnya. Bahan tambahan untuk mengubah sifat dari

pigmen dan odoran yang dipakai karena alasan estetis terhadap bahan-bahan