i

TUGAS AKHIR

PENGARUH WAKTU

SINTERING

PADA

PEMBUATAN

BRAKEPAD

DENGAN MATRIKS

PHENOLIC RESIN

Disusun :

RIZKY ADRIANTO

NIM : D200 080 050

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

v MOTTO

“Think Different”, mampu menjadi sesuatu yang simpel,

namum memiliki arti mendalam

(Rizky Adrianto)

“Diperlukan waktu dua puluh tahun untuk membangun

reputasi dan lima menit untuk melenyapkannya. Jika

memikirkan hal ini, anda akan melakukan segala

sesuatunya secara berbeda

”

(Warren Buffett)

“Inovasi adalah alasan

yang membedakan seorang pemimpin

vi

PENGARUH WAKTU

SINTERING

PADA PEMBUATAN

BRAKEPAD

DENGAN MATRIKS

PHENOLIC RESIN

Rizky Adrianto, M Alfatih Hendrawan

Teknik Mesin Universitas Muhammadiyah Surakarta

Jl. A. Yani Tromol Pos I Pabelan, Kartasura

email :

[email protected]

ABSTRAKSI

Kampas rem merupakan salah satu komponen dari kendaraan bermotor yang berfungsi menghentikan laju kendaraan sepeda motor. Saat laju kendaraan berkecepatan tinggi kampas rem memiliki peranan penting, bahkan keselamatan pengendara tergantung dari kualitas kampas rem tersebut. Tujuan penelitian ini adalah membandingkan kampas rem variasi suhu sintering dengan kampas pasaran merk Indopart.

Peneliti akan mengadakan penelitian diawali dengan pembuatan kampas bervariasi waktu sintering dengan bahan yaitu fiberglass, serbuk alumunium, serbuk kuningan, graphite, kalsium karbonat, barium sulfat, dan phenolic resin. Setelah itu mencampur bahan kampas rem sesuai dengan komposisi yang telah ditentukan. Kemudian diberi tekanan sekaligus dipanaskan (sintering) dengan beban 7,5 ton selama 7 menit dengan variasi waktu sintering 60 menit, 90 menit dan 120 menit, dengan suhu 200ºC. Kemudian diuji gesek dengan beban 15 kg selama 60 menit dengan uji kering, penyemprotan air, dengan standart pengujian SNI 09-2663-1992 lalu dihitung keausan dan koefisien geseknya, dan diuji kekerasan dengan menggunakan alat Durometer.

Dari hasil penelitian keausan rata-rata bahwa kampas rem Indopart lebih rendah dan lebih baik dari kampas rem dengan variasi waktu sintering pada uji gesek selama 60 menit. Koefisien gesek kampas rem Indopart lebih tinggi dibandingkan dengan kampas rem dengan variasi waktu sintering pada uji gesek selama 60 menit, nilai koefisien gesek Indopart tertinggi sebesar 0.67 sedangkan yang mendekati sebesar 0.63 pada kampas rem dengan variasi waktu 60 menit dengan suhu 200°C pada pengujian kering. Nilai kekerasan kampas rem Indopart lebih baik dibandingkan dengan kampas rem dengan variasi waktu sintering sebesar 94 Shore D, sedangkan nilai kekerasan yang mendekati pada kampas rem dengan variasi waktu sintering 120 menit dengn suhu sintering 200°C sebesar 91 Shore D

vii

PENGARUH WAKTU

SINTERING

PADA PEMBUATAN

BRAKEPAD

DENGAN MATRIKS

PHENOLIC RESIN

Rizky Adrianto, M Alfatih Hendrawan

Teknik Mesin Universitas Muhammadiyah Surakarta

Jl. A. Yani Tromol Pos I Pabelan, Kartasura

email :

[email protected]

ABSTRAKSI

Brake is one component of a motor vehicle which serves to stop the vehicle speed motorcycle. When the rate of high-speed vehicle brake has an important role, even the safety of the rider depends on the quality of the brake lining. The purpose of this study was to compare the brake lining sintering temperature variations with a market canvass Indopart brands.

Researchers will conduct research begins with making canvass sintering time varies with materials such as fiberglass, aluminum powder, brass powder, graphite, calcium carbonate, barium sulfate, and phenolic resin. After that mix the brake lining material in accordance with a predetermined composition. Then given the pressure while heated (sintering) with a load of 7.5 tons for 7 minutes with a variation of sintering time of 60 minutes, 90 minutes and 120 minutes, with a temperature of Indopart lower and better than the brake with the sintering time variation in the friction test for 60 minutes. The coefficient of friction brake Indopart higher than the brake with the variation of sintering time on tests of friction for 60 minutes, the coefficient of friction Indopart high of 0.67 while that approach amounted to 0.63 on the brake with a variation of 60 minutes at a temperature of 200 ° C on a test dry , Hardness values Indopart brake better than the brake with the variation of sintering time of 94 Shore D, while the value of hardness approaching the brake with the variation of sintering time of 120 minutes with less sintering temperature of 200 ° C for 91 Shore D

viii

KATA PENGANTAR

Assalamu’alaikum Wr. Wb.

Syukur Alhamdulillah, penulis panjatkan kehadirat Allah SWT atas berkah dan rahmat-Nya sehingga penyusunan laporan penelitian ini dapat terselesaikan.

Tugas akhir berjudul “Pengaruh Waktu Sintering Pada Pembuatan Brakepad Dengan Matriks Phenolic Resin “, dapat terselesaikan atas dukungan dari berbagai pihak. Untuk itu pada kesempatan ini penulis dengan segala ketulusan dan keikhlasan hati ingin menyampaikan rasa terima kasih dan penghargaan yang sebesar-besarnya kepada :

1. Ir. Sri Sunarjono, MT Ph.d. sebagai Dekan Fakultas Teknik Universitas Muhammadiyah Surakarta.

2. Tri Widodo Besar Riyadi, ST, M.Sc, Ph.D selaku Ketua Jurusan Teknik Mesin.

3. M. Alfatih Hendrawan, ST, MT. Selaku pembimbing utama yang telah memberikan pengarahan, bimbingan dan saran hingga Tugas Akhir ini dapat terselesaikan.

4. Bapak Dan Ibu tercinta, yang tiada hentinya memberikan doa, cinta, dan kasih sayang yang tulus serta motivasi yang tak ternilai kepada penulis.

5. Eka Irma Pratiwi, Apt. kakak tercinta yang selalu memberikan semangat dan doa untuk terus maju.

6. Ika Mubarokah, S.Psi. terima kasih untuk Do’a, dukungan, motivasi, dan kasih sayangnya kepada penulis.

ix

8. Sunarno, ST Dan Suwarno, ST. Teman angktan 2008, terima kasih atas bantuan dan dukungannya selama ini, semoga kebaikan kalian mendapatkan balasan dari Allah SWT. Amin

9. Teman-teman satu tim Totok Susilo Prasetyo, Darmawan Budianto, Supriyanto, Eko Susilo, Lanang Bagus Yulqa, terimakasih untuk semangat, kerja keras dan kerjasamanya.

10. Choirul Listianto, ST angkatan 2007, yang selalu memberikan masukan – masukan yang dapat penulis terima, dan dapat menyelesaikan tugas akhir ini sampai selesai.

11. Team rekan-rekan mahasiswa Teknik Mesin angkatan 2008

12. Semua pihak yang tidak bisa saya sebutkan satu – persatu yang telah membantu penulis, semoga kebaikan kalian mendapatkan balasan dari Allah SWT. Amin.

Penulis menyadari bahwa laporan ini masih jauh dari sempurna, oleh karena itu kritik dan saran yang bersifat membangun dari pembaca sangat diharapkan. Harapan penulis semoga tugas akhir ini dapat bermanfaat bagi penulis dan orang lain.

Wassalamu’alaikum Wr. Wb.

Surakarta, Februari 2016

x

DAFTAR ISI

Hal

Halaman Judul ... i

Pernyataan Keaslian Skripsi ... ii

Halaman Persetujuan ... iii

Halaman Pengesahan ... iv

Lembar Motto dan Persembahan... v

xi

2.2.11. Serat ... 31

2.2.12. Matrik ... 33

2.2.13. Fiberglass ... 34

2.2.14. Barium Sulfat ... 35

2.2.15. Alumunium ... 36

2.2.16. Kuningan ... 36

BAB III METODOLOGI PENELITIAN 3.1. Rancangan Penelitian ... 39

3.2. Bahan dan Alat ... 42

3.2.1. Bahan ... 42

3.2.2. Alat ... 47

3.3. Instalasi Pengujian ... 53

3.3.1. Alat Uji Gesek ... 53

3.3.2. Alat Uji Kekerasan ... 55

3.4. Spesimen Uji ... 55

3.5. Lokasi Penelitian ... 57

3.6. Prosedur Penelitian ... 57

3.7. Analisis Data ... 60

3.8. Kesulitan ... 61

BAB IV HASIL DAN PEMBAHASAN 4.1. Hasil Pengujian dan Analisa... 62

4.1.1. Hasil Pengujian Keausan Rata-rata... 62

4.1.2. Hasil Pengujian Koefisien Gesek ... 66

4.1.3. Hasil Pengujian Kekerasan Durometer ... 70

4.2. Analisis Data ... 65

4.3. Pembahasan ... 70

BAB V KESIMPULAN DAN SARAN 5.1. Kesimpulan ... 72

xii

Gambar 2.9 Pengukuran Kekerasan dengan Durometer ... 22

Gambar 2.10 Proses Kompaksi... 24

Gambar 2.11 Proses Pemadatan Sintering.... 26

Gambar 2.12 Fibrous Composites... ... 30

Gambar 2.13 Particulate Composite... 31

Gambar 2.14 Laminated Composites ... 31

Gambar 2.15 Jenis-jenis Komposit Serat... 32

Gambar 2.16 Fiberglass ... 35

Gambar 3.1 Skema Diagram Alir Penelitian ... 40

Gambar 3.2 Fiberglass ... 42

Gambar 3.3 Resin Powder Paraformaldehyde... 43

Gambar 3.4 Serbuk Kuningan ……... 43

Gambar 3.5 Serbuk Aluminium... 44

Gambar 3.6 Barium Sulfat... 44

Gambar 3.12 Cetakan Kampas Rem Honda………. 48 Gambar 3.13 Heater……..... 48

xiii

Gambar 3.15 Non-Contact Infrared Thermometer ... 49

Gambar 3.16 Digital Tachometer ... 50

Gambar 3.17 Digital Clamp Meter ... 51

Gambar 3.18 Vernier Caliper ... 51

Gambar 3.19 Timbangan Digital ... 52

Gambar 3.20 Oven ... 52

Gambar 3.21 Mixer Bahan... 53

Gambar 3.22 Alat Pengujian Gesek... 54

Gambar 3.23 Instalasi Pengujian Gesek ... 54

Gambar 3.24 Alat Pengujian Kekerasan Durometer ... 55

Gambar 3.25 Kampas Rem Indopart... 56

Gambar 3.26 Kampas Rem Variasi Suhu Sintering... 57

Gambar 4.1 Histogram Hasil Penelitian Keausan Rata-rata Kampas Rem Pada Pengujian Kering ... 62

Gambar 4.2 Histogram Hasil Penelitian Keausan Rata-rata Kampas Rem Pada Pengujian Basah... 64

Gambar 4.3 Histogram Hasil Keseluruhan Penelitian Keausan Rata-rata Kampas Rem Pada Pengujian Gesek... 65

Gambar 4.4 Histogram Hasil Koefisien Gesek Kampas Rem Pada Pengujian Kering... 67

Gambar 4.5 Histogram Hasil Koefisien Gesek Kampas Rem Pada Pengujian Basah ... 68

Gambar 4.6 Histogram Hasil Keseluruhan Koefisien Gesek Kampas Rem Pada Pengujian Gesek ... 69

xiv

DAFTAR TABEL

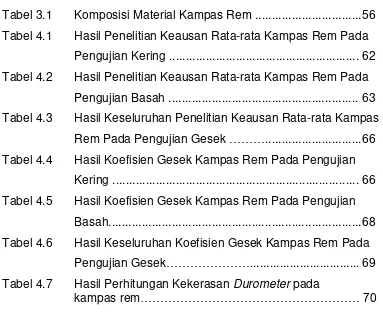

Tabel 3.1 Komposisi Material Kampas Rem ... 56 Tabel 4.1 Hasil Penelitian Keausan Rata-rata Kampas Rem Pada

Pengujian Kering ... 62 Tabel 4.2 Hasil Penelitian Keausan Rata-rata Kampas Rem Pada

Pengujian Basah ... 63 Tabel 4.3 Hasil Keseluruhan Penelitian Keausan Rata-rata Kampas

Rem Pada Pengujian Gesek ………... 66 Tabel 4.4 Hasil Koefisien Gesek Kampas Rem Pada Pengujian

Kering ... 66 Tabel 4.5 Hasil Koefisien Gesek Kampas Rem Pada Pengujian

Basah... 68 Tabel 4.6 Hasil Keseluruhan Koefisien Gesek Kampas Rem Pada

Pengujian Gesek………... 69 Tabel 4.7 Hasil Perhitungan Kekerasan Durometer pada

xv

DAFTAR SIMBOL

P = Daya (Watt) V = Tegangan (Volt) I = Kuat arus (Ampere)

μ = Koefisien gesek

F = Gaya gesek (Newton) n = Gaya normal (Newton) T = Torsi (kg.mm) n = Putaran (rpm)

p = Beban (kg)

rc = Radius luar injakan (mm)

A = Luasan kampas (mm2) S = Keliling cakram yang tidak terkena injakan (mm) rd = Radius injakan (mm)

P = gaya injakan (Newton atau kgf) D = diameter penetrator (mm)