i

INJECTION ) PADA MESIN SUZUKI CARRY FUTURA 1.5 G15A Disusun untuk Memenuhi Salah Satu Persyaratan Program Diploma 3 untuk

Menyandang Sebutan Ahli Madya

Oleh : Nama : Ali Imron NIM : 5211310023

PROGRAM STUDI DIPLOMA 3 TEKNIK MESIN JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

ii

HALAMAN PENGESAHAN

Tugas akhir ini diajukan oleh: Nama : Ali Imron NIM : 5211310023

Program Studi : Diploma 3 Teknik Mesin Otomotif

Judul : Troubleshooting Sistem EPI ( Electronik Petrol Injection ) Pada Mesin Suzuki Carry Futura 1.5 G15A

Telah dipertahankan dihadapan Dewan Penguji dan diterima sebagai bagian persyaratan memperoleh gelar Ahli Madya pada Program Studi Diploma 3 Teknik Mesin Fakultas Teknik Universitas Negeri Semarang.

Panitia Ujian Ketua : Drs. Aris Budiyono, MT

NIP.196704051994021001 ( ) Sekretaris : Drs. Dwi Widjanarko, S.pd, ST, M.T

NIP. 196901061994031003 ( ) Dewan Penguji

iii ABSTRAK

Ali Imron. 2013. Troubleshooting Sistem EPI (Electronik Petrol Injection) Pada Mesin Suzuki Carry Futura 1.5 G15A . Laporan Tugas Akhir. Teknik Mesin D3. Fakultas Teknik. Universitas Negeri Semarang.

Seiring semakin pesatnya kemajuan teknologi jaman sekarang khususnya pada bidang otomotif, mendorong manusia untuk selalu berfikir lebih keras guna mempelajari lebih jauh tentang komponen-komponen pada mesin, salah satunya yaitu sistem kontrol elektronik. Penulisan laporan tugas akhir ini bertujuan untuk mengidentifikasi sensor - sensor, menjelaskan prinsip kerja dan cara kerja, serta dapat melakukan analisis ganguan atau Troublehooting yang terjadi pada mesin Suzuki Carry Futura 1.5 G15A. Prinsip kerja Suzuki Carry Futura 1.5 G15A sama dengan prinsip kerja EFI yaitu sistem yang digunakan pada electronic fuel injection terbagi atas sensor-sensor dan actuator. Sensor-sensor merupakan informan atau pemberi informasi tentang kondisi-kondisi yang berkaitan dengan penentuan jumlah bahan bakar yang harus diinjeksikan. Pemberian informasi dapat berupa sinyal analog ataupun digital. Sensor-sensor yang mengirim informasi dalam bentuk analog seperti misalnya TPS (Throttle Position Sensor). Sedangkan actuator merupakan bagian / komponen yang akan diperintah oleh ECU dan perintah dapat berupa analog ataupun digital. Pemberian perintah berupa analog diberikan pada pompa bensin elektrik dan lampu engine kontrol. Sedangkan pemberian perintah berupa sinyal digital diberikan pada injector, coil pengapian, dan pengatur idle. Troubleshooting pada mesin Suzuki Carry Futura 1.5 G15A berfungsi untuk mendeteksi bagian yang mengalami gangguan dengan mengirim tanda berupa engine lamp pada dashboard menyala. Pemerikasaan berbagai sensor yang meliputi CMP, CKP, ECT, TP, MAP, IAT sensor dan actuator. Pemeriksaan analisis gangguan pada sistem kontrol elektronik dapat dilakukan dengan cara menggunakan alat scan kendaraan (scantool).

iv

MOTTO DAN PERSEMBAHAN

MOTTO

Waktu tidak dapat di hemat namun waktu dapat di gunakan dengan cermat, jadi gunakanlah hidup yang singkat ini sebaik mungkin.

PERSEMBAHAN

1. Kedua orang tuaku tercinta , Bapak Torisin

dan Ibu Duriyah yang selalu mendoakanku. 2. Kakak – kakakku yang selalu mendukungku. 3. Almamater dan teman seperjuangan D3

Teknik Mesin UNNES 2010.

4. Keluarga besar Lucky Kost Comunity.

v

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT karena dengan pentolonganNYA penulis dapat menyelesaikan laporan Tugas Akhir ini yang berjudul “Troubleshooting Sistem EPI ( Electronic Petrol Injection ) Pada Mesin Suzuki Carry Futura 1.5 G15A”.

Laporan tugas akhir ini selesai tidak lepas dari bantuan, saran dan dukungan dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis ingin mengucapkan terima kasih kepada:

1. Drs. Muhammad Harlanu, M.Pd, Dekan Fakultas Teknik Universitas Negeri Semarang. memberikan pengarahan dan bimbingan dalam penyusunan laporan tugas akhir.

6. Semua pihak yang tidak dapat disebutkan satu persatu, yang telah memberikan bantuan maupun dukungan moral.

Penulis mengharapkan kritik dan saran yang bersifat membangun untuk kesempurnaan isi laporan tugas akhir ini.

Semoga segala dorongan, bantuan, bimbingan dan pengorbanan yang telah diberikan dari berbagai pihak di dalam penulisan laporan ini mendapat balasan yang lebih dari Allah SWT

Semarang, Juni 2013

vii

BAB III. TROUBLESHOOTING SISTEM EPI SUZUKI CARRY FUTURA

1.5 G15A ... 17

A. Pengertian Troubleshooting ... 17

B. Prinsip Kerja Masing – Masing Sensor dan Pemeriksaannya 1. Sensor Suzuki Carry Futura 1.5 G15A ... 24

a. Intake Air Temperature ... 24

b. Manifold Air Pressure... 27

c. Engine Coolant Temperature... 32

d. Throtle Position Sensor... 34

e. Camshaf Position Sensor... 38

f. Crankshaft Position Sensor... 42

g. Heated Oxygen Sensor (gas buang sensor)... 45

2. Acuator Suzuki Carry Futura 1.5 G15A ... 47

a. Fuel Injector ... 47

b. Idle Air Control ... 49

c. Igniton Coil ... 51

C. Cara Mengatasi Troubleshooting ... 57

1. Tanpa Menggunakan Scan Tool ... 57

DAFTAR PUSTAKA... 68

viii

DAFTAR GAMBAR

Gambar 2.1. Prinsip Sistem Kontrol EFI... 8

Gambar 2.2. Skema konstruksi dasar EPI ... 11

Gambar 2.3. Bagan Kerja Sistem EPI ... 12

Gambar 2.4. Suplay Bensin Saat Mesin Di start... 13

Gambar 2.5. Suplay Bensin Saat Percepatan ... 14

Gambar 2.6. Suplay Bensin Saat Mesin Putaran Tinggi ... 14

Gambar 3.1. Intake Air Temperature Sensor ... 25

Gambar 3.2. Grafik Hubungan antara Nilai Resistensi dan Temperature 26 Gambar 3.3. Pemeriksaan IAT Sensor ... 27

Gambar 3.4. Manifold Absolute Preassure Sensor ... 28

Gambar 3.5. Lokasi MAP Sensor ... 28

Gambar 3.6. kerja MAP Sensor ... ... 29

Gambar 3.7. Hubungan MAP dengan ECU ... 30

Gambar 3.8. Grafik Hubungan kevacuman dan tegangan MAP ... 30

Gambar 3.9. Pemeriksaan MAP sensor... 31

Gambar 3.10. Engine Coolant Temperature... 32

Gambar 3.11. Hubungan ECT dengan ECU ... 33

Gambar 3.12. Pemeriksaan ECT Sensor ... 34

Gambar 3.13. Letak TP Sensor ... 35

Gambar 3.14. Bagian TP Sensor ... 35

Gambar 3.15. Grafik Hubungan sudut pembukaan TPS dan tegangan... 36

Gambar 3.16. Terminal TP Sensor ... 37

Gambar 3.17. Pemeriksaan TP Sensor ... 37

Gambar 3.18. Camshaft Position Sensor ... 38

Gambar 3.19. Posisi magnetic substance ( besi ) ... 41

Gambar 3.20. Pemeriksaan tegangan CMP sensor ... 41

Gambar 3.21. CKP sensor ... 43

Gambar 3.22. Crankshaft Position sensor ... 44

ix

Gambar 3.24. Letak sensor gas buang ... 46

Gambar 3.25. Bagian sensor oksigen ... 46

Gambar 3.26. Pemeriksaan tahanan oksigen sensor ... 47

Gambar 3.27. Letak Injector dan Bagian – bagiannya ... 48

Gambar 3.28. Injector Suzuki Futura G15A dan pengukuran ... 49

Gambar 3.29. IAC Valve dan TP sensor ... 50

Gambar 3.30. Pemeriksaan buka – tutup ISC valve... 51

Gambar 3.31. Ignition Coil Suzuki Futura G15A. ... 51

Gambar 3.32. Prinsip kerja ignition coil ... 56

Gambar 3.33. Pengukuran tahanan ignition coil ... 57

Gambar 3.34. Connector ECM ... 57

Gamabr 3.35. Perhitungan Kedipan MIL ... 59

Gambar 3.36. Pola Kedipan MIL ... 59

Gambar 3.37.Carman Scan VG+ ... 61

Gambar 3.38. Tampilan Menu Carman Scan VG+ ... 61

Gambar 3.39. Saat Kunci Kontak ON mesin mati ... 62

Gambar 3.40. Mesin Hidup A ... 62

Gambar 3.41. Mesin Hidup B ... 63

x

DAFTAR TABEL

Tabel 3.1. Trouble Pada Kendaraan dan Komponen yang Diperiksa ... 17

Tabel 3.2. Trouble Pada Sistem EPI ... 22

Tabel 3.3. Pemeriksaan Tegangan MAP ... 31

Tabel 3.4. Pemeriksaan Tahanan ECT ... 34

Tabel 3.5. Tahanan Sensor TP ... 36

Tabel 3.6. Voltage Sinyal Sensor CMP ... 41

Tabel 3.7. Diagnosa Trouble Code ... 58

Tabel 3.8. Waktu yang Diperlukan untuk Menghapus DTC ... 60

xi

DAFTAR LAMPIRAN

Lampiran 1. Surat Persetujuan LAB ... 69

Lampiran 2. Surat Penugasan Dosen Pembimbing TA ... 70

Lampiran 3. Data Pengukuran LAB ... 71

Lampiran 4. Diagram Sirkuit ECM ... 72

Lampiran 5.Foto Praktek Tugas Akhir ... 75

1 BAB I

PENDAHULUAN

A. Latar Belakang

Seiring semakin pesatnya kemajuan teknologi jaman sekarang khusunya

pada bidang otomotif. Tingkat keselamatan, kenyamanan, keterjangkauan harga dan produk yang ramah lingkungan secara bertahap menjadi suatu syarat bagi pengemudi dan masyarakat yang harus dipenuhi. Pada kenyataanya dijumpai

beberapa masalah sosial seperti tingginya tingkat polusi udara, pemakaian konsumsi bahan bakar yang meningkat dan tingginya kecelakaan lalulintas yang diakibatkan oleh kendaraan. Tuntutan-tuntutan tersebut memacu para pembuat

kendaraan bermotor untuk mengembangkan teknologi canggih dan menggunakan sistem elektronik pada komponen kendaraannya, termasuk mesin kendaraan yang

saat ini dilengkapi dengan sistem kontrol elektonik.

Sistem kontrol elektronik adalah sistem pengontrol engine dalam

mengatur bahan bakar, pengapian, pembukaan katup, suhu kerja mesin dan udara masuk secara elektronik. Pada sistem kontrol elektronik terdapat sensor-sensor yang memberikan informasi kondisi kerja mesin secara akurat ke ECM (engine

control modul). ECM bekerja mengevaluasi data-data yang diberikan dari

berbagai sensor yang terpasang pada engine dan melakukan penghitungan akurat

sebelum mengaktifkan perangkat-perangkat penggerak seperti injector, katup, busi, throttle, electric fan, serta perangkat lainya yang ada pada mesin untuk

Salah satu bagian terpenting dalam suatu system control elektronic agar dapat bekerja secara maksimal yaitu kelistrikan . Trobleshooting menggunakan

kelistrikan untuk mendeteksi kerusakan-kerusakan yang ada pada mesin melalui system control electronic atau disebut juga ECM.

Troubleshooting yakni sesuatu yang merujuk kepada sebuah bentuk

penyelesaian sebuah masalah dimana pencarian sumber masalah dilakukan secara sistematis sehingga masalah tersebut dapat diselesaikan. Troubleshooting,

kadang-kadang merupakan proses penghilangan masalah, dan juga proses penghilangan penyebab potensial dari sebuah masalah. Troubleshooting, pada umumnya digunakan dalam berbagai bidang, seperti halnya Troubleshooting pada

mesin Suzuki Carry Futura 1.5 G15A yang dapat diketahui atau dideteksi melalui ECM (Engine Control Module). ECM merupakan salah satu bagian terpenting

pada kendaraan, karena tanpa adanya ECM, engine tidak bisa bekerja karena ECM sebagai pengatur semua kerja yang ada pada engine. Karena terjadinya

suatu proses kerja mesin yang optimal maka diperlukan pula sistem yang dapat mengatur beberapa komponen yang sangat penting dalam kendaraan tersebut.

B. Permasalahan

Berdasarkan uraian latar belakang yang dikemukakan diatas, maka penulis mengambil permasalahan untuk proyek akhir ini sebgai berikut :

1. Bagaimana prinsip kerja sistem EPI pada mesin Suzuki Carry Futura 1.5 G15A .

2. Bagaimana cara mendeteksi jika terjadi indikasi kerusakan atau masalah

3. Bagaimana cara mengatasi permasalahan – permasalahan tersebut serta kerusakan yang tejadi pada sistem EPI mesin Suzuki Carry Futura 1.5

G15A. C. Tujuan

Tujuan yang ingin dicapai oleh penulis pada penulisan tugas akhir dalam Troubleshooting sistem EPI pada mesin Suzuki Carry Futura 1.5 G15A yaitu :

1. Agar bisa mengetahui prinsip kerja sistem EPI pada mesin Suzuki Futura 1.5 G15A .

2. Agar dapat menjelaskan cara mendeteksi masalah yang terjadi pada sistem EPI mesin Suzuki Carry Futura 1.5 G15A .

3. Agar dapat menjelaskan cara mengatasi masalah yang terjadi pada sistem

EPI mesin Suzuki Carry Futura 1.5 G15A .

D. Manfaat

Manfaat yang ingin dicapai oleh penulis pada penulisan tugas akhir dalam Troubleshooting sistem EPI pada mesin Suzuki Carry Futura 1.5 G15A .

1. Dapat mengerti dan memahami komponen–komponen serta prinsip kerja di masing-masing sensor dan Troubleshooting sistem EPI mesin Suzuki

Carry Futura 1.5 G15A .

pembaca. Sehingga nantinya dapat mengetahui bagaimana cara memaksimalkan kerja dari masing – masing sistem tersebut.

3. Dapat dijadikan panduan saat mengidentifikasi gangguan yang terjadi dan dapat memahami bagaimana cara mengatasinya sesuai prosedur yang baik

dan benar.

4. Menambah wawasan penulis tentang Troubleshooting sistem EPI pada

5 A. Pengertian EPI

EFI (Electronic Fuel Injection) adalah sebuah sistem penyemprotan bahan

bakar yang dalam kerjanya dikontrol secara elektronik agar didapatkan nilai campuran udara dan bahan bakar selalu sesuai dengan kebutuhan motor bakar, maka proses pembakaran yang terjadi diruang bakar akan terjadi secara sempurna

sehingga didapatkan daya motor yang optimal serta didapatkan gas buang yang ramah lingkungan. Proses pemberian bahan bakar dari ECU (Electronic Control

Unit) ke injector yang didasarkan pada signal-signal dari sensor-sensor antara lain

sensor air flow meter, manifold absolute pressure, sensor putaran mesin, water temperature sensor, throttle position sensor dan lain - lain ( Ruswid, 2008:2 )

Secara prinsip kerja EPI ( Electronic Petrol Injection ) sama dengan prinsip kerja EFI, namun jika ditinjau dari segi nama, EPI lebih tepatnya adalah

suatu sistem penyemprotan bensin yang dalam kerjanya dikontrol secara elektronik agar didapatkan nilai campuran bensin dan udara sesuai kebutuhan motor bakar sehingga proses pembakaran di dalam ruang bakar menjadi lebih

sempurna dan daya motor yang di hasilkan lebih optimal serta didapatkan gas buang yang ramah lingkungan. Sehingga antara EPI dan EFI itu berbeda. Karena

kata “ petrol ” pada EPI sendiri sudah berarti bensin sedangkan “ fuel ” pada EFI bermakna bahan bakar yang belum tentu adalah bensin, bisa saja solar, resim atau

Sistem pengontrolan penginjeksian bahan bakar dewasa ini berkembang dengan pesatnya teutama pada mesin bensin, walaupun harus kita ingat bahwa

tidak hanya kendaraan dengan bahan bakar bensin yang menggunakan system control injeksi , tapi system control injeksi sebenarnya sudah ada pada mesin

diesel hanya berbeda pada sistem pengontrol penginjeksiannya yaitu secara mekanik atau secara electronic. Walaupun dewasa ini injetion sistem pada diesel juga mengguakan pengontrol electronic ( PT. INDOMOBIL SUZUKI

INTERNATIONAL, 8:2004 )

Keuntungan dalam pemakaian dan kerugian sistem EPI. EPI merupakan

nama lain dari EFI yang digunakan pada Suzuki. Adapun yang termasuk keuntungan mesin yang menggunakan Electronic Petrol Injection, antara lain :

1. Menyempurnakan atomisasi (bahan bakar memaksa masuk ke intake

manifold yang membantu mencegah bahan bakar saat disemprotkan

sehingga bisa menyempurnakan campuran)

2. Distribusi bahan bakar yang lebih baik (campuran bahan bakar dan udara disuplai dalam jumlah yang sama ke masing-masing silinder)

3. Putaran stasioner lebih lembut karena ketika campuran bahan bakar dan

udara kurus tidak menjadikan putaran mesin kasar oleh karena distribusi bahan bakar lebih baik dan kecepatan atomisasi yang rendah.

5. Emisi gas buang rendah. Ketepatan takaran campuran udara dan bahan bakar menjadikan sempurnanya pembakaran sehingga dapat mengurangi

emisi gas buang.

6. Lebih baik saat dioperasikan pada semua kondisi temperatur. Adanya

sensor yang mendeteksi temperatur menjadikan pengontrolan penginjeksian lebih baik.

7. Meningkatkan tenaga mesin. Ketepatan takaran campuran pada

masing-masing silinder dan aliran udara yang ditingkatkan dapat menghasilkan tenaga yang lebih besar.

Selain beberapa keuntungan yang diperoleh dari penggunaan Sistem EPI,

juga terdapat kerugian yang ada dalam Sistim EPI. Adapun Kerugianya adalah :

1. Sitem EPI merupakan sistem elektronik yang bekerjanya tergabung dalam

unit sistem jika ada satu sensor saja yang tidak berfungsi maka akan mempengaruhi sistem secara keseluruhan

2. Rawan terhadap konsleting apalagi jika terkena air maka biasanya kendaraan mesin EPI yang terkena air cukup banyak, mesin tidak dapat dihidupkan.

3. Hanya bengkel-bengkel dan mekanik tertentu saja yang memiliki kemampuan dalam perawatan kendaraan yang bermesin EPI ini terutama

4. Penggunaan bahan bakar yang harus berkualitas baik terutama terhindar dari kotoran karena injector dalam delivery pipe harus terhindar dari

kotoran yang bisa mengghambat aliran bahan bakar.

B. Prinsip Kerja EPI / EFI

Sistem yang digunakan pada electronic fuel injection terbagi atas

sensor-sensor dan actuator. Sensor-sensor merupakan informan atau pemberi informasi tentang kondisi-kondisi yang berkaitan dengan penentuan jumlah bahan bakar

yang harus diinjeksikan. Pemberian informasi dapat berupa sinyal analog ataupun digital. Sensor-sensor yang mengirim informasi dalam bentuk analog seperti misalnya TPS (Throttle Position Sensor), sedangkan actuator merupakan bagian /

komponen yang akan diperintah oleh ECU dan perintah dapat berupa analog ataupun digital. Pemberian perintah berupa analog diberikan pada pompa bensin

elektrik dan lampu engine kontrol, sedangkan pemberian perintah berupa sinyal digital diberikan pada injector, coil pengapian, katup pernapasan tangki, pengatur

idle, pemanas sensor lamda dan steeker diagnosa ( Ruswid, 2008:2 )

Prinsip kerja EPI secara garis besar sama dengan EFI. EFI dipakai oleh merk Toyota, sedangkan merk lain mempunyai nama yang berbeda, yakni : EPI/

Suzuki (Electronic PetrolInjection), PGMFI/ Honda (Programed Fuel Injection), EGI/ Mazda (Electronic Gasoline Injection), Jetronik (Bosch), Multec/ General

Motor (Multi Technology) dan lain-lain akan tetapi prinsip dari semua sistem tersebut adalah sama ( Ruswid, 2008:2 )

Pada kerja sistem EPI, komputer (ECM) mendapatkan beberapa informasi – informasi mengenai kondisi kerja mesin atau beban mesin dari beberapa sensor

atau informan berupa sinyal yang akan di proses/di kalkulasi oleh ECM sendiri

sebelum memerintahkan actuator untuk bekerja. Berdasarkan informasi yang di terima ECM dari sensor – sensor inilah ECM mengatur banyaknya bensin yang di semprotkan oleh injector kedalam ruang bakar. Beberapa sensor yang bekerja

pada sistem EPI itu sendiri yaitu :

1. Intake Air Temperature Sensor ( IAT ), yaitu sensor yang berfungsi mendeteksi suhu / temperatur udara murni yang masuk ke intake manifold,

IAT sendiri terletak pada saluran masuk udara atau pada filter udara.

2. Manifold Absolute Pressure Sensor ( MAP ), yaitu sensor yang berfungsi

menghitung beban mesin melalui kevacuman yang terjadi pada intake manifold. MAP terpasang pada throttle body dengan selang kecil yang

terhubung dengan intake manifold.

3. Throttle Position Sensor ( TP ), yaitu sensor yang berfungsi menghitung sudut pembukaan katup gas . TP sensor sendiri terhubung dengan throttle

4. Engine Coolant Temperature Sensor ( ECT ), yaitu sensor yang berfungsi mendeteksi suhu atau temperatur air pendingin mesin sebagai input ke

ECM untuk mengkoreksi besarnya penginjeksian. ECT terpasang pada saluran air pendingin mesin (water jacket).

5. Camshaft Position Sensor ( CMP ), yaitu sensor pada sistem EPI yang berfungsi untuk mendeteksi posisi piston pada langkah kompresi, melalui putaran signal rotor yang di putar langsung oleh camshaft , untuk

mengetahui posisi pembukaan dan penutupan intake dan exhaust valve. CMP sensor terletak di bagian samping atas mesin, yang di pasang sejajar

dengan camshaft.

6. Crankshaft Position Sensor ( CKP ), yaitu sensor pada sistem EPI yang di

gunakan untuk mendeteksi putaran mesin , output signal dari CKP dikirim

ke ECM untuk menentukan besarnya basic injection volume , Output sinyal CKP juga digunakan untuk menentukan sistem pengapian atau

ignition timing. CKP sensor di tempatkan di bagian bawah timing belt

pulley atau di belakang V-belt pulley.

7. O2 Sensor ( Sensor Gas Buang ), yaitu sensor yang terpasang di exhaust

manifold yang bertugas untuk mendeteksi konsentrasi oksigen pada gas

buang kendaraan, menghitung perbandingan udara bensin dan

menginformasikan hasilnya pada ECM. C. KONSTRUKSI DASAR EPI

Secara umum Electronik Petrol Injection di bagi dalam 3 system, yaitu :

2) Sistem Distribusi Bensin (Petrol Delivery System)

3) Sistem Kontrol Elektronik ( Electronic Control System )

Gambar 2.2. Skema konstruksi dasar EPI

Electronic Control System Fuel System Air Induction Syetem

Engine Revoultion

Fuel injection Volume Control

ECM

Fuel

Detection of intake air volume

Air Flow Meter Intake Air temperature

(IAT)

Manifold Absolute Pressure (MAP)

Throttle Posistion Sensor (TPS)

Engine Coolant Temperature (ECT)

Crankshaft Position Sensor (CKP)

Basic injection berdasarkan input dari dua sensor utama , yaitu sensor udara masuk , dan sensor putaran mesin. Untuk menyempurnakan besarnya

waktu penginjeksian maka perlu adanya system koreksi dari sensor – sensor yang lain sebagai input ECM untuk mengirimkan signal penginjeksian ( injection pulse

width signal ).

Gambar 2.3. Bagan kerja sistem EPI

Untuk memenuhi kebutuhan campuran udara dan bensin pada semua kondisi kerja mesin tidak cukup hanya bersumber dari dua sensor ( sensor udara masuk dan sensor putaran mesin ). Oleh karena itu untuk menyempurnakan air

fuel ratio sesuai sesuai dengan kondisi kerja mesin diperlukan sensor – sensor pendukung. Sebagai contohnya saat mesin distart pada kondisi temeprature masih

coolant temperature) untuk memperkaya campuran supaya mesin mudah di

hidupkan.

Dengan mengetahui kondisi kerja sensor – sensor pendukung ini ( contoh : IAT, ECT, TP, O2 , dan lain – lain ) dapat diketahui bahwa ECM mempunyai kemampuan menambah atau mengurangi jumlah bensin yang disemprotkan oleh

injector sekalipun jumlah udara yang masuk tetap.

D. SUPLAI UDARA DAN BENSIN SELAMA KONDISI KERJA MESIN

1. Saat Mesin Mulai Berputar ( starting )

Gambar 2.4. Suplai bensin saat mesin distart ( Ruswid, 4:2008 )

Putarn mesin, jumlah udara yang masuk serta temperatur mesin yang masih

dingin akan dideteksi oleh sensor yang akan memberikan input kepada komputer untuk mengaktifkan cold start injector ( untuk tipe selain Suzuki ) atau

2. Saat Akselerasi ( percepatan )

Gambar 2.5. Suplai bensin saat percepatan ( Ruswid, 5:2008 ) Apabila komputer mendeteksi adanya pembukaan throttle secara tiba –

tiba, di ikuti dengan berubahnya aliran udara atau kevacuuman pada intake manifold yang berubah secara darstic maka komputer akan mengirimkan sinyal ke

semua injector untuk bekerja secara bersamaan agar campuran bensin dan udara

dalam ruang bakar tidak terlalu kurus.

3. Saat Putaran Mesin Tinggi ( High Power Output )

Saat throttle valve terbuka semakin besar maka komputer akan mengkombinasikan dengan aliran udara masuk atau tingkat kevacuuman di intake manifold untuk menghitung besarnya beban. Komputer akan mengirim sinyal ke

injector untuk merubah lamanya waktu injector terbuka ( injection pulse width ),

untuk memperkaya campuran.

E. WAKTU DAN LAMANYA PENGINJEKSIAN

Untuk banyak dan sedikitnya bensin yang disemprotkan harus sebanding

dengan jumlah udara yang masuk ke dalam silinder. Semakin banyak udara yang mengalir masuk kedalam silinder , maka bensin juga harus semakin banyak yang

disemprotkan. Semakin sedikit udara yang masuk , maka volume bensin yang disemprotkan juga semakin sedikit. Oleh karena itu input dua sensor ( sensor

jumlah udara masuk dan sensor putaran mesin ) memiliki peran yang vital. Sedangkan waktu penginjeksian ditentukan oleh program ECM . Dasar waktu penginjeksian secara umum dibagi 3 (PT. INDOMOBIL SUZUKI

INTERNATIONAL, 14:2004) yaitu : 1. Intermittent ( sebentar – sebentar )

Pada intermittent petrol injection sistem , terbuka dan tertutupnya katup injector tidak melihat kondisi kerja intake valve. Jadi pada system penginjeksian

ini mungkin penyemprotan bensin ke mesin ketika intake valve terbuka atau

2. Timed ( yang di atur oleh waktu )

Pada timed injection system, bensin betul – betul menyemprot kedalam

mesin sebelum atau saat intake valve terbuka. Penyemprotan bensin pada sistem ini selalu melihat kondisi kerja intake valve.

3. Continuous ( berlanjut )

Pada continuous petrol injection system, bensin disemprotkan kedalam intake manifold setiap waktu ( terus – menerus ) selama mesin berputar.

Pengontrolan perbandingan campuran udara – bensin dengan cara menambah atau mengurangi tekanan pada injector, dengan cara ini akan menambah atau

17

BAB III

TROUBLESHOOTING SISTEM EPI SUZUKI CARRY FUTURA 1.5 G15A

A. Pengertian Toubleshooting

Troubleshooting adalah sebuah istilah dalam bahasa Inggris, yang merujuk

kepada sebuah bentuk penyelesaian sebuah masalah. Troubleshooting merupakan pencarian sumber masalah secara sistematis sehingga masalah tersebut dapat diselesaikan. Troubleshooting, kadang-kadang merupakan proses penghilangan

masalah, dan juga proses penghilangan penyebab potensial dari sebuah masalah. Troubleshooting, pada umumnya digunakan dalam berbagai bidang, seperti

halnya dalam bidang komputer, administrasi sistem, dan juga bidang elektronika dan kelistrikan. (http://saiputra.blogspot.com/2011/05/pengertian troubleeshooting.html) Troubleshooting juga digunakan dalam bidang kendaraan untuk membuat

system pada kendaraan tersebut bisa bekerja semestinya. Banyak berbagai masalah atau problem dalam sebuah kendaraan yang harus diperbaiki antara lain:

Tabel 3.1. Trouble pada kendaraan dan komponen yang diperiksa ( Manual Book Suzuki G 15 A)

Kondisi Kemungkinan Penyebab Perbaikan

Acceleration

c. IAC/idle air kontrol valve.

d. Tekanan bensin/regulator tekanan bensin rusak

e. Injektor rusak

f. conector/kabel/relay ECM.

a. Pasang dengan baik / ganti b. Bersihkan

Mesin sulit hidup a. Busi rusak

b. Kabel busi bocor

c. Sambungan kabel busi kendur atau lepas

d. Ignition coil rusak

e. Selang atau pipa bahan bakar tersumbat

f. Fuel pump tidak berfungsi g. Air masuk dari gasket intake

manipold atau gasket throttle body

h. Sistem idle air control rusak i. Sensor ECT atau MAP rusak

j. ECM rusak

k. Low compression l. Busi kendur atau rusak

m.Kompressi bocor dari dudukan valve

n. Valve stem bengkok

o. Valve spring lemah atau rusak p. Kompressi bocor dari gasket

cylinder head

q. Ring piston bengkok atau rusak r. Piston, ring atau cylinder aus s. PCV valve tidak berfungsi t. Fuel injector rusak

u. Crankshaft timing belt pulley rusak

p) Bongkar dan stel q) Ganti

r) Ganti s) Ganti

t) Bersihkan,stel atau ganti

u) Setel atau ganti v) Bersihkan,

kencangkan atau ganti

Tekanan oli rendah a. Viskositas oli tidak standar b. Oil strainer tersumbat c. Fungsi oil pump terganggu d. Oil pump relief valve aus

e. Celah antar komponen terlalu besar

Bunyi tidak normal digunakan sesuai spesifikasi.

a. Valve lash tidak tepat b. Valve stem dan guide aus c. Valave spring lemah atau patah d. Valve tertekuk atau terlipat e. Piston, ring dan cylinder bore

aus

f. Bearing rod aus g. Starter pin aus h. Mur mur rod kendur i. Tekanan oli rendah j. Bearing aus

k. Crankshaft journal aus l. Baut bearing cap kendur

m.Crankshaft thrust play terlalu besar i) Periksa pompa oli j) Ganti Overheating a. Thermostat tidak berfungsi

b. Fungsi water pump kendur c. Radiator bocor atau tersumbat d. Grade oli mesin tidak standar e. Oli filter atau oli strainer

tersumbat

f. Fungsi oil pump kendur

g. Kontrol sistem radiator fan rusak

h. Rem bergesekkan i. Clutch selip

j. Gasket cylinder head rusak

a) Periksa kerusakan

d) Periksa pompa oli e) Bersihkan oil

strainer f) Bersihkan dan

kencangkan g) Ganti

h) Bersihkan dan stel celah rem

i) Bersihkan dan kencangkan j) Ganti Bahan bakar boros a. Sambungan kabel busi bocor

atau kendur

b. Busi rusak ( celah tidak standar, sisa karbon terlalu banyak dan electroda hangus, dll)

c. Putaran idle tinggi

d. Kerja sensor TP, ECT atau MAP kendur

e. Rusak fuel injector f. ECM rusak

a) Bersihkan dan kencangkan b) Ganti

g. Tekanan rendah h. Dudukan valve kendur i. Rem bergesekkan j. Clutch slip

k. Thermostat tidak berfungsi

dengan baik

l. Tekanan ban tidak sesuai

bahan bakar h) Kencangkan i) Bersihkan dan stel

celah rem j) Bersihkan dan

kencangkan k) Ganti

l) Tambahkan angin Oli sangat boros a. Gasket cylinder head rusak

b. Oil seal camshaft bocor c. Piston ring lengket d. Piston dan cylinder aus

e. Piston ring groove dan ring aus f. Lokasi piston ring gap tidak

tepat

g. Valve stem seal aus rusak h. Valve stem aus

b. Kabel busi kendur

c. Tekanan bahan bakar tidak sesuai dengan spesifikasi

d. Kerja sensor TP, ECT, atau MAP kendur

e. Fuel injector rusak f. Rusak ECM

g. Kabel busi bocor atau kendur h. Busi rusak (deposit carbon , gap

dan electroda terbakar,dll) i. Variable fuel presure

j. Kinky atau damaged fuel hose dan lines

k. Rusak fuel pump (clogged fuel filter)

l. MAP sensor tidak berfungsi m.Fuel injector rusak

h) Ganti

b. Kabel busi kendur c. Engine overheating

g. Fuel injector rusak h. ECM rusak

i. Timbunan karbon terlalu banyak

a) Bersihkan atau

c. Kabel busi kendur atau lepas d. Selang atau pipa tersumbat e. Fuel pump tidak berfungsi f. Udara masuk dari gasket intake

manifold atau gasket throttle body

g. Mesin overheat

h. Penyetelan kabel gas tidak tepat i. TPS, ECT atau MAP tidak

berfungsi

j. Fuel injector rusak k. ECM rusak

b) Ganti ignition coil assy

h) Setel dengan baik i) Periksa tahanan o) Periksa kerja fuel

Putaran idle mesin tidak standar

a. Busi rusak

b. Kabel busi kendur

c. Ignition coil dengan ignitor rusak

d. Tekanan bahan bakar tidak sesuai spesifikasi

e. Gasket Manifold, throttle body, atau cylinder head bocor

f. Sistem idle air control rusak g. Fuel injector rusak

h. Sensor ECT, TP , atau MAP tidak bekerja

i. ECM rusak

j. Sambungan vacuum hose kendur

k. PVC valve tidak berfungsi l. Mesin overheat

c) Ganti ignition coil assy

d) Periksa kerja fuel pump

e) Ganti dan rapatkan lagi

f) Periksa atau ganti g) Bersihkan, (Electronic Petrol Injection ) meliputi ganguan atau kerusakan pada hubungan sensor – sensor, actuator mauapun kerusakan dari ECM itu sendiri.

Tabel 3.2. Trouble pada Sistem EPI ( Electronic Petrol Injection ) No Kondisi Kemungkinan Penyebab Perbaikan 1. Mesin sulit

hidup

a. Ignition coil rusak

b. Sistem idle air control rusak c. Sensor ECT atau MAP

boros MAP kendur c. Rusak fuel injector d. ECM rusak

b. Pasang dengan baik TP, ECT, MAP

c. Periksa tahanan, bersihkan dan

b. Fuel injector rusak c. Rusak ECM

a. Pasang dengan baik TP, ECT, MAP

b. Periksa tahanan, komponen,

a. MAP sensor tidak berfungsi b. Fuel injector rusak

c. Rusak ECM

a. Periksa tegangan, pasang dengan sensor tidak berfungsi c. Fuel injector rusak d. ECM rusak

a. Ganti gasket b. Periksa tahanan

ECT dan tegangan MAP, pasang dengan baik atau ganti

c. Periksa tahanan ,bersihkan atau ganti

6. Mesin tidak

c. Fuel injector rusak d. ECM rusak

a. Ganti ignition coil assy

b. Periksa kondisi TPS, ECT, MAP atau ganti

c. Periksa tahanan, bersihkan atau

b. Sistem idle air control rusak c. Fuel injector rusak

d. Sensor ECT, TP , atau MAP c. Periksa koondisi,

check tahanan ,

B. Prinsip Kerja Masing-Masing Sensor dan Pemeriksaannya

ECM bekerja bedasarkan data-data yang di terima oleh sensor. Sensor itu

sendiri merupakan jenis tranduser yang digunakan untuk mengubah besaran mekanis, magnetis, panas, sinar, dan kimia menjadi tegangan dan arus listrik.

Sensor sering digunakan untuk pendeteksian pada saat melakukan pengukuran atau pengendalian. Sensor pada sistem kontrol elektronik mesin G15A Suzuki

Carry Futura 1.5 terdiri dari :

1. Sensor Suzuki Carry Futura 1.5 G15A

a. Intake Air Temperature Sensor

Sensor ini menggunakan elemen NTC ( negative temperature coefficient )

sebuah thermistor resistor dari bahan solid – state variable resistor terbuat dari semiconductor yang nilai tahanannya akan berkurang bila temperaturnya naik.

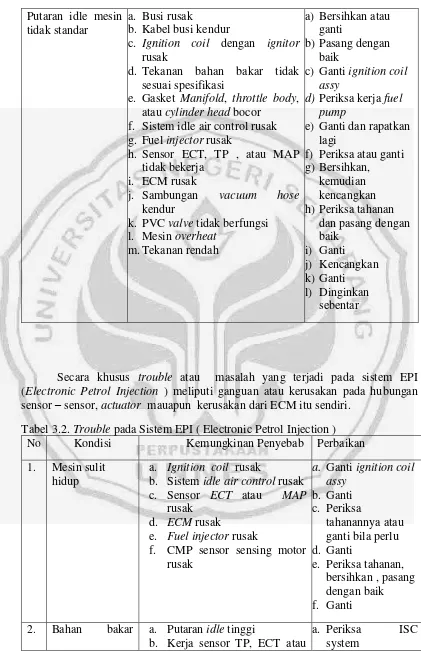

Sensor temperatur udara masuk ini biasa terpasang pada air cleaner atau hose antara air cleaner dengan throttle body. Ada dua kabel pada IAT yang

keduanya dari ECM. ECM akan menyuplai tegangan sebesar 5 volt dan memberi ground untuk sensor. Karena nilai tahanan pada sensor bervariasi akibat

perubahan temperatur maka tegangan yang mengalir dari ECM juga akan

bervariasi. Variasi tegangan inilah yang di jadikan dasar bagi ECM untuk menentukan temperatur udara masuk yang tepat sebagai input bagi ECM untuk

menentukan koreksi jumlah bensin yang di semprotkan oleh injector termasuk juga menentukan waktu pengapian dan penyesuaian perlambatan waktu pengapian pada knocking control.

Gambar 3.1. Intake Air Temperature Sensor (Direktorat Pembinaan Sekolah Menengah Kejuruan, 2008:331)

Saat sensor temperatur udara ini mendeteksi suhu udara yang masuk ke intake manifold rendah ( mesin masih dingin) maka IAT mengirim sinyal ke ECM

mudah di hidupkan. Fungsi ini sama seperti sistem Chuk pada sistem bahan bakar konvensional yaitu untuk memperkaya campuran. Jadi bisa di katakan IAT

ini menggantikan kerja katup chuk.

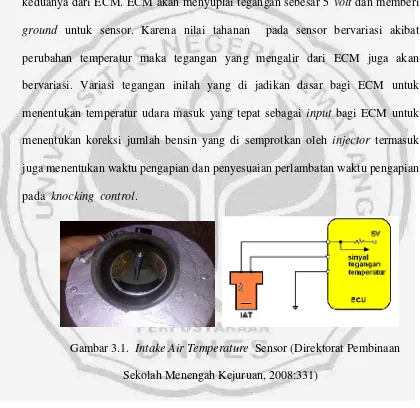

Hubungan antara nilai resistensi pada intake air temperature sensor dan kenaikan temperature dapat dilihat pada gambar.

Gambar 3.2. Grafik hubungan antara nilai resistensi dan temperature ( Manual Book Suzuki G 15 A)

Pemeriksaan Intake Air Temperature :

Gunakan ohmmeter, ukur tahanan antara terminal-terminalnya Hubungan tester : 1-2

Kondisi spesifikasi : 2,2 sampai 2,7 kΩ pada 20°C (68°F) dan 0,27

Gambar 3.3. Pemeriksaan IAT Sensor

Gejala yang terjadi jika Intake Air Temperature rusak adalah susah di start

atau idle kasar atau tidak rata saat kondisi mesin dingin, yang pada penggunaan lebih lanjut berdampak pada keekonomisan bahan bakar.

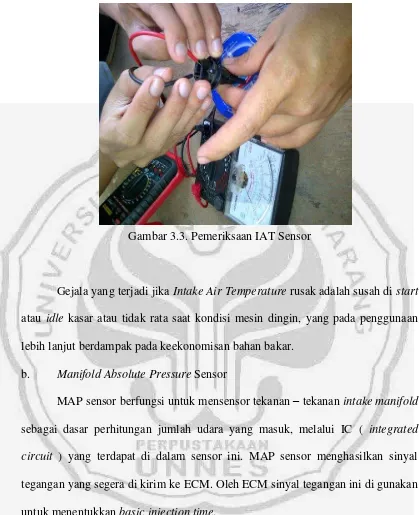

b. Manifold Absolute Pressure Sensor

MAP sensor berfungsi untuk mensensor tekanan – tekanan intake manifold sebagai dasar perhitungan jumlah udara yang masuk, melalui IC ( integrated

circuit ) yang terdapat di dalam sensor ini. MAP sensor menghasilkan sinyal

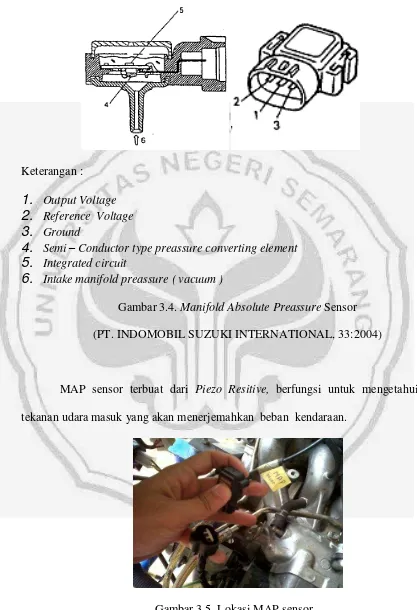

Keterangan :

1.

Output Voltage2.

Reference Voltage3.

Ground4.

Semi – Conductor type preassure converting element5.

Integrated circuit6.

Intake manifold preassure ( vacuum )Gambar 3.4. Manifold Absolute Preassure Sensor

(PT. INDOMOBIL SUZUKI INTERNATIONAL, 33:2004)

MAP sensor terbuat dari Piezo Resitive, berfungsi untuk mengetahui

tekanan udara masuk yang akan menerjemahkan beban kendaraan.

MAP terpasang pada kendaraan di saluran udara masuk, salurannya setelah katup gas. Piezo Resistive adalah bahan yang nilai tahanannya tergantung dari

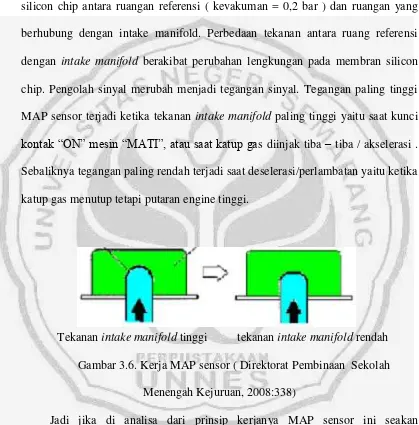

perubahan bentuknya. Piezo Resistive dibuat berbentuk diafragma/membran silicon chip antara ruangan referensi ( kevakuman = 0,2 bar ) dan ruangan yang

berhubung dengan intake manifold. Perbedaan tekanan antara ruang referensi dengan intake manifold berakibat perubahan lengkungan pada membran silicon chip. Pengolah sinyal merubah menjadi tegangan sinyal. Tegangan paling tinggi

MAP sensor terjadi ketika tekanan intake manifold paling tinggi yaitu saat kunci kontak “ON” mesin “MATI”, atau saat katup gas diinjak tiba – tiba / akselerasi .

Sebaliknya tegangan paling rendah terjadi saat deselerasi/perlambatan yaitu ketika katup gas menutup tetapi putaran engine tinggi.

Tekanan intake manifold tinggi tekanan intake manifold rendah Gambar 3.6. Kerja MAP sensor ( Direktorat Pembinaan Sekolah

Menengah Kejuruan, 2008:338)

Jadi jika di analisa dari prinsip kerjanya MAP sensor ini seakan

menggantikan secondary system dan sistem tenaga pada sistem bahan bakar bensin tipe konvensional, yang mengatur banyak sedikitnya campuran udara dan bensin dalam ruang bakar atau mengatur kurus atau kayanya campuran saat

MAP sensor memiliki 3 buah connector. Sumber tegangan 5 volt

memerlukan dua connector dan satu terminal sebagai tegangan sinyal menuju inputan ECU. Data tegangan kerja MAP sensor berkisar antara 0,2 volt sampai

dengan 4,5 volt.

Gambar 3.7. Hubungan MAP sensor dengan ECU (Direktorat Pembinaan Sekolah Menengah Kejuruan, 2008:338)

Gambar 3.8. Grafik hubungan kevacuuman intake manifold dengan tegangan output MAP

Pemeriksaan MAP Sensor :

Pasang 3 battery yang masing-masing 1,5 Volt Seperti gambar berikut.

Periksa tegangan sambil dilakukan pengukuran kevakuman.

Gambar 3.9. Pemeriksaan MAP sensor

Tegangan 3 battrery 4.5 - 5.5 Volt

Suhu saat pengetesan 20-30°C,68 – 86° F

Tabel 3.3. Pemeriksaan tegangan MAP

Gunakan Vacumm (mmHg) Tegangan

760 3,5 – 3,7 Volt

526 2,6 – 2,8 Volt

Gejala dan dampak yang timbul akibat dari kerusakan MAP sensor :

1. Idle tinggi

3. Kondisi campuran bahan bakar yang kaya yang dapat menyebabkan percikan balik

4. Detonasi atau knocking karena komposisi bahan bakar yang tidak tepat. 5. Kehilangan power mesin atau daya serta keekonomisan bahan bakar

6. Susah di start atau sama sekali tidak.

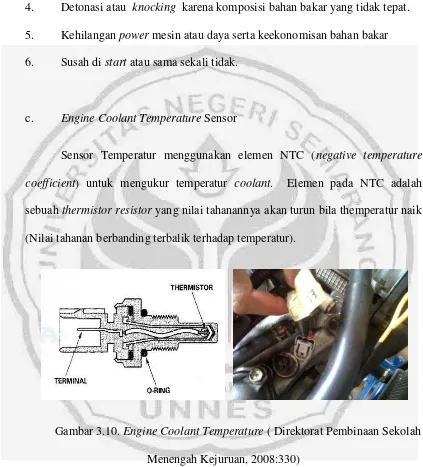

c. Engine Coolant Temperature Sensor

Sensor Temperatur menggunakan elemen NTC (negative temperature coefficient) untuk mengukur temperatur coolant. Elemen pada NTC adalah

sebuah thermistor resistor yang nilai tahanannya akan turun bila themperatur naik

(Nilai tahanan berbanding terbalik terhadap temperatur).

Gambar 3.10. Engine Coolant Temperature ( Direktorat Pembinaan Sekolah Menengah Kejuruan, 2008:330)

ECT terletak pada block engine dekat dengan selang menuju radiator , ECT sensor ini bekerja dengan cara mendeteksi suhu kerja mesin atau temeperatur air pendingin yang kemudian hasilnya di kirim ke ECM untuk di proses dalam

Sehingga saat temeperatur kerja mesin sudah melebihi batas, maka ECT akan mengirim sinyal ke ECM untuk mengurangi volume bensin yang di semprotkan

ke dalam ruang bakar. Prinsip kerja seperti ini mirip dengan prinsip kerja dari thermostatic valve pada sistem bahan bakar konvensional. Dimana thermostatic

valve ini bekerja saat suhu kerja mesin tinggi. Komponen ini memanfaatkan uap

panas hasil pembakaran yang kemudian di salurkan kembali ke intake manifold sehingga efisiensi mesin tak terbuang sia – sia. Sehingga ECT sensor dan

thermostatic valve hampir mirip tugasnya karena sama – sama menjaga putaran atau kerja mesin pada suhu panas (overheating ) agar tetap stabil.

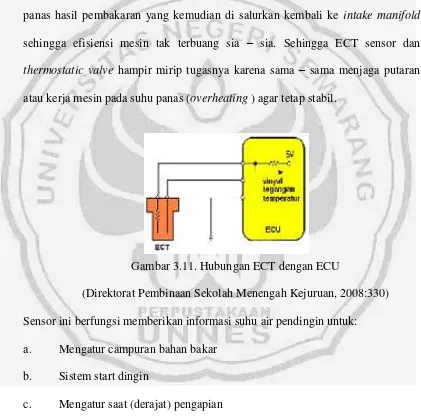

Gambar 3.11. Hubungan ECT dengan ECU

(Direktorat Pembinaan Sekolah Menengah Kejuruan, 2008:330) Sensor ini berfungsi memberikan informasi suhu air pendingin untuk: a. Mengatur campuran bahan bakar

b. Sistem start dingin

c. Mengatur saat (derajat) pengapian

d. Mengatur putaran idle dingin

Pemeriksaan Engine Collant Temperature sensor:

Tabel 3.4. Pemeriksaan tahanan ECT

Hubungan Tester Kondisi Spesifikasi 1-2 2,3 sampai 2,6 kΩ 20°C

0,30 sampai 0,32 kΩ 80 C

Gambar 3.12. Pemeriksaan ECT sensor

Gejala yang sering timbul akibat kerusakan ECT sensor :

1. Idle yang buruk

2. Staling (Campuran kaya, timing mundur, lambat kecepatan idle)

3. Tersendat sendat

4. Konsumsi bahan bakar boros

d. Throttle Position Sensor

Throttle Position Sensor ( TPS ) dihubungkan dengan throttle valve shaft

pada throttle body untuk mendeteksi pembukaan throttle valve. TPS adalah sensor

posisi derajat pembukaan katup gas guna mengkoreksi AFR (Air Flow Ratio) , pendeteksi perlambatan bersama sama dengan sensor RPM untuk fuel cut-off dan

untuk mendeteksi beban maksimum.

Gambar 3.13. Letak TPS

Posisi pada kendaraan pada ujung lain dari penggerak katup gas . Rentang

kerja dalam 0 % - 100% pembukaan katup gas, setara dengan 0,5 Volt – 4,7 Volt.

Gambar 3.14. Bagian TPS

Cara kerja : Tegangan 5 volt dari ECU sebagai sumber , bila katup gas dibuka akan membuat perbandingan tegangan yang berasal dari perbandingan

tahanan, sehinga mengeluarkan sinyal tegangan 0,5 s/d 4,7 volt.

Gambar 3.15. Grafik hubungan derajat pembukaan TPS dengan tegangan

(PT. INDOMOBIL SUZUKI INTERNATIONAL, 41:2004)

Pemeriksaan throttle position sensor :

Gunakan ohmmeter , periksa tahanan antara terminal pada masing –

masing kondisi sesuai tabel di bawah ini.

Gambar 3.16. Terminal TP sensor

e. Camshaft position Sensor ( Sering Disebut Variable Valve Timing Sensor) ( G Signa l)

CMP sensor terdiri dari komponen electronic yang terdapat di dalam sensor case dan tidak dapat distel maupun diperbaiki, sensor ini mendeteksi posisi piston pada langkah kompresi, melalui putaran signal rotor yang diputar langsung

oleh camshaft, untuk mengetahui posisi pembukaan dan penutupan intake dan exhaust valve.

Gambar 3.18. Camshaft Position sensor (PT. INDOMOBIL SUZUKI

INTERNATIONAL, 42:2004)

Signal digital dari CMP ini, oleh ECM digunakan untuk memproses kerja dari sistem EPI bersama – sama dengan signal dari CKP sensor. Pada beberapa

sebagai input dasar penginjeksian oleh ECM. Apabila CMP sensor digunakan untuk menghitung putaran mesin, maka CMP sensor juga digunakan sebagai

sensor utama sistem pengapian yang akan mengirimkan signal putaran mesin ke ECM untuk mengaktifkan igniter .

Melalui CMP ini dihasilkan output berupa sinyal digital seperti pada grafik,

yang dikirimkan ke ECM dan diartikan posisi piston berada di 5° BTDC. Sinyal ini disebut dengan G signal karena terminal pada ECM berbentuk huruf G. Sinyal

digital ini merupakan sinyal yang berbentuk tegangan. Tegangan ini dihasilkan dari induksi magnet antara signal rotor dan hall element. Signal rotor merupakan

rotor yang mepunyai gigi dan terbuat dari magnet. Gigi signal rotor pada mesin suzuki futura berjumlah dua dan jarak sudut antara kedua gigi 90°. Hall element merupakan sebuah lilitan koil, sehingga ketika gigi rotor berputar melewati hall

element maka akan terjadi induksi yang menghasilkan tegangan listrik antara 4-5

V. Tegangan ini digunakan untuk mengaktifkan transistor yang ada di dalam hall element yang menghubungkan antara positif baterai dan ECM sebagai sinyal

bahwa silinder satu sedang melakukan langkah kompresi pada posisi 5° BTDC. Sinyal ini kemudian digunakan ECM untuk mengaktifkan igniter pada ignition

coil assy sehingga terjadi induksi yang menghasilkan tegangan tinggi pada koil 1

dan terjadi percikan bunga api pada busi yang dimanfaatkan untuk membakar

campuran bahan bakar dan udara pada silinder satu.

Gigi kedua pada rotor digunakan untuk menghasilkan sinyal langkah kompresi pada silinder 3 sesuai dengan urutan firing order mesin 4 silinder yaitu

berputar melewati hall element dan terjadi induksi yang menghasilkan tegangan listrik yang digunakan untuk mengaktifkan transistor yang menghubungkan

positif baterai dan ECM. Sinyal ini digunakan ECM untuk mengaktifkan igniter di dalam koil kedua sehingga terjadi pengapian pada silinder ketiga. Pengapian

untuk silinder 4 dan 2 diatur oleh progam ECM yang mengacu pada pengapian silinder 1 dan 3.

Dilihat dari prinsip kerjanya sesnor CMP ini sangat penting dalam

mengatur timing pengapian, seperti halnya prinsip kerja dari distributor dalam sistem konvensional. Distributor mempunyai andil yang besar dalam menentukan urutan pengapian (firing order) , juga mengatur kapan pengapian harus di

majukan atau di mundurkan. Sehingga dapat dikatakan CMP sensor dan

distributor ini mempunyai kesamaan tugas.

Kedua komponen ini sama – sama memiliki peran yang penting dalam sistem kerjanya. CMP sensor dan distributor berperan sama dalam menjaga

kestabilan kerja mesin dalam berbagai kondisi yang dialami mesin, baik saat kondisi mesin dingin, saat terjadi percepatan atau akselerasi, begitu juga saat kondisi beban tinggi yang terjadi pada mesin.

Pemeriksaan Voltage sinyal Camshaft Position Sensor :

a. Lepas sensor CMP dari sensor case.

d. ON kan kunci kontak, kemudian pastikan voltage antara kabel terminal “C21 –32 “ connector ECM dan ground berubah seperti tabel di bawah ini.

Tabel 3.6. Voltage Sinyal Sensor CMP

Gambar 3.19. Posisi Magnetic substance (besi)

f. Crankshaft Position Sensor (CKP) (Ne) Signal

CKP ditempatkan di bagian bawah timing belt pulley atau dibelakang V-

belt pulley , CKP terdiri atas signal rotor, magnit dan koil, signal rotor diputarkan

langsung oleh crankshaft. CKP menghasilkan output signal seperti pada grafik.

Signal ini bersama signal dari CMP digunakan ECM untuk:

a. Mengkalkulasi putaran mesin guna menentukan besarnya basic injection volume

b. Mengidentifikasi posisi silinder.

c. Menghindari terjadinya missfire (knocking).

Sinyal yang dihasilkan oleh sensor CKP disebut dengan Ne signal. Sinyal

ini berbentuk tegangan. Tegangan ini dihasilkan dari induksi antara rotor, magnet dan koil. Sinyal Ne tersebut kemudian masuk ke dalam ECM dan digunakan

untuk mengkalkulasi putaran mesin. Semakin tinggi putaran mesin maka akan semakin besar tegangan yang masuk ECM dan ECM akan membaca tegangan ini

sebagai putaran mesin. Sinyal ini digunakan untuk acuan pengontrolan pemajuan pengapian.

Semakin tinggi putaran mesin maka pengapian akan diajukan oleh ECM

sehingga tidak terjadi missfire atau knocking. Hal ini serupa dengan kerja sentrifugal advance pada distributor (sistem pengapian konvensional ) yang

Sehingga dapat diamati bersama – sama bahwa prinsip kerja dari CKP sensor ini dirancang untuk menggantikan posisi sentrifugal advance pada tipe

konvensional, dapat dikatakan CKP sensor merupakan pengembangan dari sentrifugal advance.

Ne signal juga digunakan untuk mengetahui posisi crankshaft dengan cara

membaca bentuk gigi rotor yang dihilangkan. Celah gigi yang hilang ini digunakan sebagai referensi posisi crankshaft. Bersama dengan G signal ECM

dapat mengetahui posisi silinder dan langkah piston.

Gambar 3.22. Crankshaft Position Sensor ( PT. INDOMOBIL SUZUKI

INTERNATIONAL, 43:2004)

Pemeriksaan Crank Position sensor :

Gambar 3.23. Pemeriksaan Crank Position Sensor

g. Sensor Gas Buang

Sensor gas buang sering juga disebut Lamda sensor atau O2 sensor. Lamda sensor terbuat dari Zirconium Dioxide (ZrO2) dan platina (sebagai elektroda).

Tidak semua sistem injeksi elektronik dilengkapi dengan sensor oksigen ini. Dengan semakin ketatnya aturan emisi gas buang maka sebagian besar kendaraan baru sekarang dilengkapi dengan sensor ini. Fungsi sensor gas buang untuk

membaca kualitas gas buang yang selanjutnya digunakan untuk mengkoreksi penginjeksian bensin. Sistem yang menggunakan logika ini disebut dengan sistem

Closed-loop A/F Rasio.

Sensor oksigen terletak pada saluran gas buang (exhousmanifold). Pada kendaraan ada pula yang dilengkapi dengan dua buah sensor oksigen ini. Sistem

dengan dua sensor oksigen satu terpasang sebelum catalitic converter dan satunya setelah catilitic converter. Tujuan pemasangan dua sensor adalah selain untuk

Catalitic converter merupakan komponen untuk memeperbaiki kualitas gas

buang/dengan cara menambahkan kadar oksigen bila gas buang kekurangan

oksigen.

Bila ada perbedaan jumlah O2 gas buang dengan O2 udara luar , akan terjadi beda potensial antara kedua elektroda sensor oksigen . Tegangan yang

dibangkitkan max 1 volt. Temperature kerja min 400 derajat celcius.

Gambar 3.24. Letak sensor gas buang

Gambar 3.25. Bagian sensor oksigen

Pemeriksaan Oksigen sensor :

Gunakan Ohm meter untuk mengukur resistance antara terminal “ A “ dan “B” pada connector sensor. Resistance sensor adalah 11 – 15 ohm pada 20 derajat

celcius ( temperature sensor akan mempengaruhi tahanan, maka ukurlah pada

temperatur yang tepat ).

Gambar 3.26. Pemeriksaan tahanan Oksigen sensor

2. Acuator Suzuki Carry Futura 1.5 G15A

Actuator merupakan komponen-komponen penggerak pada sistem kontrol

elektronik yang kerjanya bedasarkan perintah dari ECM. Actuator pada sistem

kontrol elektronik mesin G15A Suzuki Carry Futura 1.5 adalah sebagai berikut :

a. Fuel Injector

Injector merupakan aktuator yang berfungsi menyemprotkan bahan bakar

atau menginjeksikan bensin ke intake manifold. Injector bekerja berdasarkan electro-magnetis yang diatur oleh ECM. Injector di pasangkan di ujung intake

Konstruksi :

1) Lubang Penyemprot 2) Batang katup jarum 3) Kumparan magnet listrik 4) Pegas

5) Terminal 6) Saringan

7) Saluran masuk bensin

X = Celah pengangkatan katup jarum

Gambar 3.27. Letak injector dan bagian – bagiannya ( Direktorat Pembinaan Sekolah Menengah Kejuruan, 2008:347 )

Injector yang terpasang di engine memiliki dua terminal, salah satu

terminal terhubung ke relay kombinasi, dimana setiap kunci kontak pada posisi ON sudah terdapat tegangan batery (stanby), terminal satunya di hubungkan ke

ECM sebagai pengatur kerja injector, dengan sinyal aktif LOW.

Bila signal dari ECM diterima oleh coil solenoid, maka plunger akan tertarik melawan kekuatan pegas. Karena needle valve dan plunger merupakan

satu unit, valve juga akan tertarik dari dudukan dan bensin akan disemprotkan selama katup terbuka. Pengaturan banyak sedikitnya bensin yang disemprotkan

Gambar 3.28. Injector Suzuki Futura G15A dan Pengukuran tahanan Pemeriksaan tahanan injector :

Lepaskan connector kabel dari injector , kemudian pasang ohm meter antara terminal injector dan periksa resistancenya. Spesifikasi nilai tahanannya adalah

10 sampai 15 Ω

b. Idle Air Control

IAC berfungsi untuk menambah atau mengurangi jumlah udara yang

masuk ke intake air chamber saat throttle valve tertutup pada kondisi temperature mesin masih dingin ( fast idle ) dan saat beban elektrik difungsikan (idle up) ISC.

Apabila beban listrik difungsikan (lampu, A/C, P/S ) maka katup ISC akan membuka untuk menambah udara yang masuk ke intake air chamber. Dengan bertambahnya udara yang mengalir maka ECM akan mendeteksi dan menambah

jumlah penginjeksian pada injector. Demikian juga sebaliknya apabila beban kelistrikan kendaraan tidak difungsikan maka katup ISC akan menutup sehingga

ISC terdiri dari dual coil (buka/tutup) dan dikontrol dalam (100 Hz) oleh ECM. Tergantung dari penentuan dasar idle duty dan setiap kondisi kerja

mesin (kompensasi intake air temp, kompensasi high altitude, kompensasi beban dan kompensasi (coolant temp). Sensor ECT ini memberikan sinyal yang

digunakan untuk kompensasi duty rate dan kontrol idling secara penuh (100%) membuka ISA dan menutup lagi ketika kunci kontak diputar ke Off untuk

menghilangkan benda asing yang ada.

Gambar 3.29. IAC Valve dan TP sensor (Manual Book Suzuki G 15A )

Pemeriksaan IAC Valve ( pada Suzuki Futura menggunakan tipe Rotary Valve ) :

Pemeriksaan harus dilakukan dua orang, satu orang memutar kunci kontak dan satu orang lainnya memeriksa bekerjanya valve. Jika bekerjanya valve terlalu

cepat, kemungkinan valve terlalu rapat. Untuk mencegahnya , ulangi langkah dua lebih dari tiga kali secara terus menerus. Jika rotary valve tidak bekerja dengan

Gambar 3.30. Pemeriksaan buka – tutup ISC valve

c. Ignition Coil Assy (termasuk igniter)

Coil sendiri berfungsi untuk menghasilkan percikan bunga api, yaitu

dengan mengubah sumber tegangan rendah dari baterai, atau sumber tegangan

(12V) menjadi sumber tegangan tinggi (10KV atau lebih) yang diperlukan untuk menghasilkan loncatan bunga api yang kuat pada celah busi dalam pengapian, dan igniter sendiri berfungsi untuk menghidupkan dan mematikan kumparan primer

yang di dapat berdasarkan pada sinyal IGT yang diterima dari ECM, fungsi lain dari igniter adalah sebagai kontrol sudut pengapian, sirkuit pencegahan

berlebihan, dan pembatasan kontrol.

Ignition coil assy suzuki futura termasuk ke dalam pengapian simultaneous

ignition coil artinya satu koil untuk dua silinder. Pada sistem ini ignition coil

menempel pada sebuah busi dan kabel tegangan tinggi dihubungkan ke busi yang lain. Sebuah percikan dihasilkan didalam ke dua silinder secara bersamaan. Ignition coil terdiri dari igniter, kumparan primer dan kumparan sekunder.

Igniter fungsinya untuk menyalakan dan mematikan arus yang masuk ke

kumparan primer berdasarkan dari IGT sinyal dari ECM. Setiap koil dihubungkan

dengan silinder yang memiliki posisi yang sama, artinya silinder satu dengan silinder empat selalu berada pada posisi TMA dan TMB secara bersamaan,

silinder dua dengan silinder tiga. Setiap mesin berputar 720° crankshaft koil akan bekerja sebanyak dua kali. Kedua busi menyala secara bersamaan. Salah satu busi menyala sebelum TDC pada langkah kompresi. Sedangkan busi satunya menyala

sebelum TDC pada langkah buang. Distribusi pengapian yang kedua ini disebut dengan waste spark atau pegapian yang sia–sia.

Igniter dan ECM akan melaksanakan perintah fungsi seperti di bawah ini, yaitu:

a. Ignition Confirmation (IGF) Signal Generation Unit

Sinyal IGF digunakan ECM untuk menentukan jika pengapian bekerja dengan baik. Berdasrkan IGF, ECM akan tetap menjaga daya yang disediakan

untuk pompa bahan bakar dan injektor pada kebanyakan sistem pengapian.

b. Dwell angel control

Fungsi ini mengontrol lamanya waktu power transistor dalam mengalirkan

primer biasanya menurun pada saat kecepatan mesin meningkat. Sehingga induksi pada koil sekunder juga menurun.

c. Lock prevention circuit

Pada kecepatan rendah, dwell angel dikurangi untuk mencegah kelebihan

aliran arus primer dan ditambah ketika kecepatan putaran meningkat untuk mencegah turunya aliran arus primer. Sirkuit ini juga memaksa power transistor untuk memutuskan arus ketika mengunci(jika aliran arus terhubung lebih lama

dari sepesifikasi), untuk melindungi ignition coil dan power transistor

d. Over voltage prevention circuit

Fungsi ini mematikan power transistor jika tegangan dari power supply terlalu tinggi untuk melindungi ignition coil dan power transitor.

e. Current limiting control ( Pengontrol arus berlebih )

Current limiting control adalah sebuah sistem yang meningkatkan arus di

dalam koil primer, memastikan arus primer yang konstan mengalir pada setiap

waktu, dari kecepatan rendah sampai kecepatan tinggi. Dan itu membuat kemungkinan untuk menghasilkan tegangan tinggi pada lilitan sekunder

f. Tachometer signal

Gambar 3.32. Prinsip Kerja Ignition Coil ( Toyota Motor Sales ) Pemeriksaan tahanan Ignition Coil assy Suzuki Futura :

Gambar 3.33. Pengukuran tahanan Ignition Coil

C. Cara Mengatasi Trobleshooting

Setiap komponen pada mesin, terutama mesin Suzuki Carry Futura 1.5

G15A akan mengalami kerusakan atau trobleshooting. Berikut prosedur dalam memeriksa DTC ( Diagnosa Trouble Code ).

1. Tanpa Menggunakan Suzuki Scan Tool

a. Gunakan service wire untuk menghubungkan ground (C20-7) pada connector-1 switch diagnosis (C20-30).

b. Perhatikan penyalaan lampu peringatan CHECK ENGINE. Jika lampu peringatan CHECK ENGINE menunjukkan adanya DTC, lihat FLOW

TABEL DIAGNOSA.

c. Selesai memeriksa OFF-kan kunci kontak dan lepaskan service wire dari connector switch diagnosis.

Tabel 3.7. Diagnosa Trouble Code ( Manual Book Suzuki G 15 A ) DTC

No.

Bagian Kondisi Kerusakan

P0107 Input sirkuit manifold absolute pressure rendah

Tegangan output sensor manifold absolute pressure kurang dari 0.75 V selama 0.5 detik.

P0108 Input sirkuit manifold absolute pressure tinggi

Tegangan output sensor manifold absolute pressure kurang dari 4.5 V selama 0.5 detik.

P0112 Input sirkuit air temperature rendah

Teganagan output sensor intake air temperature kurang dari 0.15 V selama 0.5 detik

P0113 Input sirkuit intake air temperature tinggi

Tegangan output sensor intake air temperature kurang dari 4.85 V selama 0.5 detik

P0117 Input sirkuit engine coolant temperature rendah

Tegangan output sensor engine coolant temperature kurang dari 0.15 V selama 0.5 detik.

P0118 Input sirkuit engine coolant temperature tinggi

Tegangan output sensor engine coolant temperature lebih dari 4.85 V selama 0.5 detik.

P0122 Input sirkuit throttle position sensor rendah

Tegangan output sensor throttle position kurang dari 0.1 V selama 0.5 detik.

P0123 Input sirkuit throttle position sensor tinggi

Tegangan output sensor throttle position lebih dari 4.8 V selama 0.5 detik.

P0335 Sircuit crankhsaft position sensor

P0340 Sircuit camshaft position sensor

Jumlah output sinyal pulse sensor CMP kurang dari atau sama dengan 3 selama 6 putaran crankshaft.

Sinyal output sensor CMP pulse tidak terdeteksi selama 6 putaran crankshaft antara BTDC 75 0 CA dan BTDC 5 0 CA

P0500 Vehicle speed sensor Sinyal output VSS tidak ada selama lebih dari 4 detik . meski kendaraan hidup dengan fuel cut pada

penurunan percepatan. P0601 Internal control module

memory error

Data write error

Gambar 3.35. Perhitungan kedipan MIL ( Malfunction Indicator Lamp)

Gambar 3.36. Pola Kedip Malfunction Indicator Lamp

d. Kemudian untuk menghapus DTC tanpa menggunakan Suzuki Scan Tool

yaitu OFF-kan kunci kontak terlebih dahulu.

e. Lepaskan kabel negative battery, dengan melepas kabel negative battery

adalah juga menghapus DTC dalam ECM. Selesai menghapus pasang kembali kabel negatif battery.

Tabel 3.8. Waktu yang diperlukan untuk menghapus DTC ( Manual Book Suzuki G 15 A )

2. Menggunakan Suzuki Scan Tool a. OFF kan kunci kontak.

b. Hubungkan Suzuki scan Tool ke connector DLC . c. ON kan kunci kontak .

Gambar 3.37. Carman Scan VG+

Gambar 3.38. Tampilan menu Carman scan VG+

e. Selesai memeriksa DTC, OFF kan kunci kontak dan lepaskan Suzuki Scan Tool dari connector DLC.

D. Hasil Pengukuran

Cara mangatasi troubleshooting tersebut terdapat beberapa yang perlu

diukur, yang diukur antara lain sensor-sensor yang berhubungan termasuk pengkuran saat engine di scan. Berikut hasil yang terdapat dalam pengukuran

a. Hasil Saat Kunci Kontak ON

Gambar 3.39. Saat kunci kontak ON mesin mati (Carman Scan VG +) b. Hasil Saat Mesin Hidup

Gambar 3.41. Mesin Hidup B (Carman Scan VG +)

Tabel 3.9. Pengukuran Sensor Suzuki Futura G15A No Pemeriksaan/pengukuran Hasil

Pengukuran

Nilai Spesifikasi Keterangan

1 Tahanan IAT sensor Suhu 200C

66 BAB IV PENUTUP A. Simpulan

Berdasarkan uraian yang telah dijelaskan pada bab sebelumnya,

sehingga dapat diambil kesimpulan bahwa:

1. Prinsip kerja Suzuki Carry Futura G15A sama dengan prinsip kerja EFI yaitu sistem yang digunakan pada electronic fuel injection yang terdiri atas

sensor-sensor dan actuator serta ECM sebagai otanya.

2. Mendeteksi Gangguan atau masalah yang terjadi pada Suzuki Carry Futura G15A saat terjadi kerusakan (Trouble) pada salah satu sistem EPI

seperti : kerusakan sensor dan actuator ( kabel putus/kendor atau hub singkat).

3. Mengatasi masalah atau gangguan yang ada pada Sistem EPI Suzuki Carry Futura 1.5 G15A dengan cara memeriksa setiap komponen , sensor

ataupun actuator.Untuk pemeriksaan dapat menggunakan Scan Tool maupun tanpa Scan Tool seperti di jelaskan bab sebelumnya.

B. Saran

Dari Simpulan di atas maka saran yang dapat diambil dan perlu diperhatikan di antaranya adalah sebagai berikut:

1. Usahakan hubungan terminal kabel baik pada baterai atau pada setiap rangkain sistem kontrol elektronik terpasang dengan kuat agar tidak

2. Urutan pemeriksaan jika sistem kontrol elektronik mengalami trouble yaitu 1) pemeriksaan berbagai sensor (kondisi sensor), 2) kabel-kabel

(ada yang putus atau hubungan singkat), 3) aktuator (masih bisa bekerja atau tidak), dan yang terakhir 4) ECU (rusak atau tidak).

DAFTAR PUSTAKA

Anonim. Manual Book Suzuki G 15 A. Jakarta: PT. Suzuki Indomobil

Anonim. 2004. Electronic Petrol Injection. Jakarta: PT. Indomobil Suzuki International

Anonim. 2004. Manual Book APV. Jakarta: PT. Indomobil Suzuki International Ruswid. 2008. Modul 4 Electronic Fuel Injection. Sirampog : SMK Al Hikmah 1 Triyono Wahyu. 2009. Modul pemeliharaan / Servis Sistem Bahan Bakar Bensin.

Jakarta : Erlangga

Vebriasandi Ega. 2010. Sistem Electronik Fuel Injection (EFI), Jurnal EFI, No 41-47 Volume 3

Supriyadi. 2011. Modul Memelihara / Servis Engine dan Komponen – Komponennya. Jakarta : Erlangga

Lampiran 1

Lampiran 2

Lampiran 3

Lampiran 4.

Lampiran 5