ANALISIS TINGKAT INTENSITAS PENERANGAN PADA

BAGIAN PENYORTIRAN PLASTIK DI CV. MITRA LESTARI

PLASTIK

DRAFT TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

Fensi

NIM. 070403116

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

CV. Mitra Lestari Plastik merupakan perusahaan manufaktur yang bergerak di bidang pengolahan biji plastik. Perusahaan ini berlokasi di Jalan Pelita II No. 22 (Kawasan Industri Medan Star) Medan Tanjung Morawa. Kondisi Pencahayaan dalam ruang penyortiran dapat mempengaruhi kenyamanan dari pekerja yang bekerja. Salah satu faktor permasalahan yang menganggu kenyamanan kerja tenaga kerja dibagian penyortiran perusahaan ialah permasalahan mengenai penerangan/pencahayaan yang kurang. Tingkat pencahayaan yang rendah dapat menyebabkan tenaga kerja sulit untuk melakukan penyortiran.

Rumusan masalah di perusahaan ini adalah adanya kesalahan penyortiran plastik akibat kelelahan mata dari intensitas penerangan yang kurang. Tujuan dari penelitian perancangan ini adalah untuk mengetahui hubungan antara intensitas penerangan dengan kelelahan mata karyawan untuk mengurangi kemasan plastik yang tidak memenuhi kualifikasi pada bagian penyortiran di CV. Mitra Lestari Plastik. Oleh karena itu akan dilakukan penelitian untuk mengetahui faktor yang mempengaruhi terjadinya kelelahan mata selama penyortiran. Faktor yang dipilih adalah faktor intensitas penerangan (150, 200, 250 dan 300 lux),faktor interval rotasi kerja (20 dan 30 menit) dan faktor shift kerja (shift 1, 2 dan 3).

Data yang diambil dalam penelitian ini adalah dari alat Flicker Fusion Frequency Test dan data kemasan plastik yang memenuhi dan tidak memenuhi kualifikasi untuk setiap eksperimen. Data yang digunakan diuji dengan pengujian kenormalan (Kolmogorof-Smirnov), kemudian diuji dengan uji Bartlett untuk keseragaman data. Metode analisa variansi yang digunakan dalam penelitian adalah metode ANAVA dan perancangan penelitian dengan eksperimen faktorial model campuran. Berdasarkan hasil perhitungan dengan metode analisa variansi, didapatkan bahwa ketiga faktor berpengaruh terhadap nilai Flicker Fusion Frequency. Hasil perhitungan korelasi antara nilai Flicker Fusion Frequency dan kemasan plastik yang tidak memenuhi kualifikasi didapatkan nilai koefisien korelasisebesar 0,523.

Nilai ini menunjukkan hubungan yang agak rendah antara nilai Flicker Fusion Frequency dan kemasan plastik yang tidak memenuhi kualifikasi.

Pada intensitas penerangan 250 lux dengan rotasi kerja 20 didapatkan persentase kesalahan sebesar 13,043%, sedangkan intensitas penerangan 150 lux dengan rotasi kerja 30 didapatkan persentase kesalahan sebesar 39,286%. Hal ini berarti dapat meningkatkan produktivitas pada CV. Mitra Lestari Plastik dengan penggunaan intensitas penerangan sebesar 250 lux.

Dari penelitian yang dilaksanakan maka saran yang dapat diberikan adalah perusahaan melakukan perbaikan intensitas penerangan dengan penambahan lampu, memilih rotasi kerja 20 menit dan melakukan penyusunannya jadwal perputaran shift kerja bagi tenaga kerja.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas

segala berkat dan rahmat yang telah diberikan-Nya kepada penulis, sehingga

penulis dapat menyelesaikan Tugas Akhir yang berjudul “Analisis Tingkat Intensitas Penerangan pada Bagian Penyortiran Plastik di CV. Mitra Lestari Plastik”. Penulisan Tugas Akhir ini merupakan salah satu persyaratan untuk menyelesaikan studi dan memperoleh gelar Sarjana Teknik di Departemen Teknik

Industri, Fakultas Teknik, Universitas Sumatera Utara.

Tugas Akhir ini penulis persembahkan untuk kedua orang tua yang telah

membesarkan penulis dengan kasih sayang yang tak ternilai harganya, yaitu Ir.

Sudjadi Sujitno dan Immelda, saudara kandung penulis, Erika, atas seluruh

perhatian dan dukungannya hingga penulis dapat menyelesaikan Tugas Akhir ini

dengan baik.

Penulis menyadari bahwa dalam penulisan Tugas Sarjana ini belum

sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran

yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini. Akhir

kata, penulis berharap agar Tugas Sarjana ini bermanfaat bagi semua pihak yang

memerlukannya.

Medan, Agustus 2011

UCAPAN TERIMA KASIH

Dalam penulisan Tugas Sarjana ini, penulis telah mendapatkan

bimbingan dan dukungan yang besar dari berbagai pihak, baik berupa materi,

spiritual, informasi maupun administrasi. Oleh karena itu, penulis mengucapkan

terima kasih kepada :

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Jurusan Teknik Industri

Universitas Sumatera Utara.

3. Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE . selaku Dosen Pembimbing I

atas bimbingan, pengarahan, dan masukan yang diberikan dalam penyelesaian

Tugas Sarjana ini.

4. Ibu Ir. Dini Wahyuni, MT, selaku Dosen Pembimbing II atas bimbingan,

pengarahan, dan masukan yang diberikan dalam penyelesaian Tugas Sarjana

ini.

5. Ibu Esther Virgo, SE selaku pembimbing lapangan selama melakukan

penelitian di CV. Mitra Lestari Plastik.

6. Orang tua dan keluarga penulis yang telah memberikan dukungan sepenuhnya

kepada penulis baik doa, moral maupun materi dalam menyelesaikan Tugas

Sarjana ini.

7. Semua teman angkatan 2006 dan 2007 di Departemen Teknik Industri USU

8. Sahabat penulis, Yessi, Anni, Reni, Eveleen, Liske, Lany, Lisabella, Juliana,

Suhartono, William, Endy, Susanto, Anton, Hendro, Yawin, Jose, Tommy,

Willy, San ayu, Mega, dan lain-lain.

9. Bang Nurmansyah , Bang Mijo, Kak Dina, Kak Ani, dan Bang Ridho atas

bantuan dan tenaga yang telah diberikan dalam memperlancar penyelesaian

Tugas Sarjana ini.

Kepada semua pihak yang telah banyak membantu dalam menyelesaian

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis mengucapkan

terima kasih. Semoga laporan ini bermanfaat bagi kita semua

Medan, Agustus 2011

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL... i

LEMBAR PENGESAHAN ... ii

SERTIFIKASI EVALUASI DRAF TUGAS SARJANA ... iii

ABSTRAK ... iv

KATA PENGANTAR... v

UCAPAN TERIMA KASIH ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xvii

I PENDAHULUAN

1.1. Latar Belakang Permasalahan ... I-1

1.2. Rumusan Masalah ... I-4

1.3. Tujuan Penelitian... I-4

1.4. Manfaat Penelitian ... I-5

1.5. Batasan dan Asumsi Penelitian ... I-5

DAFTAR ISI (LANJUTAN)

BAB HALAMAN II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-1

2.3. Lokasi Perusahaan... II-2

2.4. Daerah Pemasaran ... II-2

2.5. Organisasi dan Manajemen ... II-3

2.5.1. Struktur Organisasi... II-3

2.5.2. Uraian Tugas dan Tanggung Jawab ... II-4

2.5.3. Tenaga Kerja dan Jam Kerja ... II-4

2.5.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-5

2.6. Proses Produksi ... II-6

2.6.1. Bahan Baku ... II-6

2.6.2. Bahan Tambahan... II-7

2.6.3. Bahan Penolong ... II-7

2.7. Uraian Proses Produksi ... II-8

2.7.1. Pembuatan Kemasan Plastik Jenis SIR ... II-8

2.7.2. Pembuatan Kemasan Plastik Jenis SW ... . II-11

2.7.3. Pembuatan Kemasan Plastik Jenis Interlayer... II-14

2.7.4. Pembuatan Kemasan Plastik Jenis Label ... II-17

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 2.8.1. Mesin Produksi ... II-20

2.8.2. Peralatan ... II-21

2.8.3. Utilitas ... II-22

III LANDASAN TEORI

3.1. Teori …………. ... III-1

3.1.1 Pencahayaan ... III-1

3.1.2 Penerangan ... III-1

3.1.3 Ciri-ciri Penerangan yang baik ... III-3

3.1.4 Standar Penerangan di Tempat Kerja ... III-7

3.1.5 Sistem Pendekatan Aplikasi Penerangan di Tempat

Kerja……...…. ... III-8

3.1.6. Perhitungan Jumlah Lampu ... III-10

3.2. Kelelahan…………... III-11

3.3. Mata …………... III-12

3.3.1. Kelelahan Mata... III-13

3.3.2. Faktor-faktor yang Mempengaruhi Kelelahan Mata ... III-16

3.3.2.1. Faktor Manusia ... III-16

3.3.2.2. Faktor Lingkungan Kerja ... III-16

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.4. Desain Eksperimen Faktorial ... III-19

3.4.1. Prinsip Dasar Desain Eksperimen ... III-19

3.4.2. Desain Eksperimental Faktorial untuk Model ANAVA. III-21

3.4.3. Model Campuran ... III-22

3.4.4. Model Campuran Desain Eksperimen Faktorial

a x b x c ... III-23

3.5. Pengujian Asumsi-Asumsi ANAVA ... III-25

3.5.1. Uji Kenormalan Data dengan Kolmogrov-Smirnov... III-26 3.5.2. Uji Homogenitas... III-28

3.6. Korelasi ... III-30

IV METODOLOGI PENELITIAN

4.1. Jenis Penelitian ... IV-1

4.2. Lokasi Penelitian ... IV-1

4.3. Objek Penelitian ... IV-1

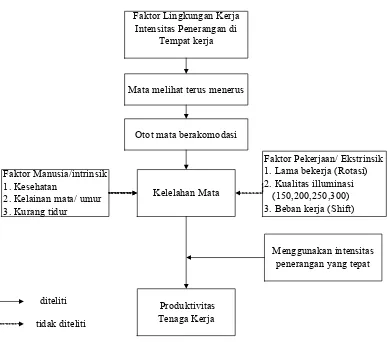

4.4. Kerangka Berpikir ... IV-1

4.5. Pengumpulan Data ... IV-2

4.6. Instrumen Pengumpulan Data ... IV-3

4.7. Prosedur Pengamatan ... IV-4

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

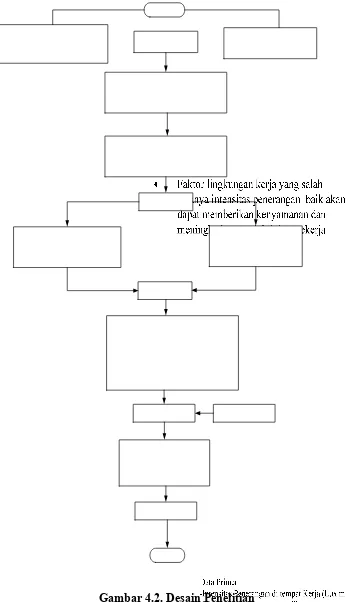

4.9. Metodologi Penelitian ... IV-5

4.10. Metode Pengolahan Data ... IV-7

4.11. Analisis Pemecahan Masalah... IV-7 4.12. Kesimpulan dan Saran ... IV-8

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1

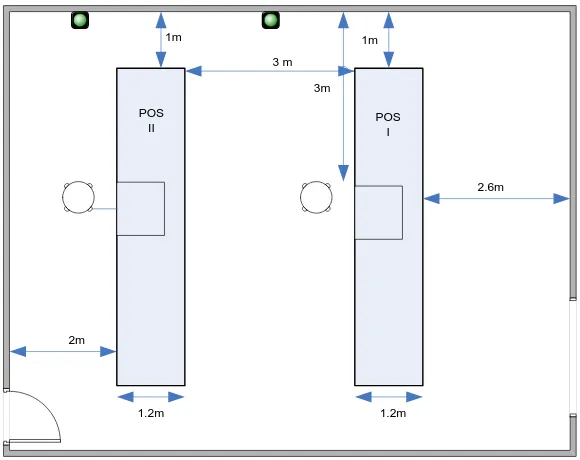

5.1.1. Kondisi Tempat Penelitian ... V-1

5.1.2. Data Operator ... V-2

5.1.3. Data Fliker Fusion Frequency Untuk Tiga Shift Kerja . V-3

5.2. Pengolahan Data... V-9

5.2.1. Pengujian Kenormalan Data dengan Kolmogorov-

Smirnov Test... V-9 5.2.2. Pengujian Homogenitas Varians ... V-13

5.2.2.1. Untuk Taraf Faktor Intensitas Penerangan ... V-14

5.2.2.2. Untuk Taraf Faktor Rotasi Kerja ... V-16

5.2.2.3. Untuk Taraf Faktor Shift Kerja ... V-18

5.2.3. Untuk Perhitungan Analisis Varian (ANAVA)... V-21

5.2.4. Perhitungan Persentase Kemasan Plastik yang Tidak

DAFTAR ISI (LANJUTAN)

BAB HALAMAN 5.2.5. Perhitungan Koefisien Korelasi... V-35

VI ANALISIS DAN PEMECAHAN MASALAH

6.1. Analisis …... VI-1

6.1.1. Analisis Intensitas Penerangan ... VI-1

6.1.2. Analisis Rotasi Kerja ... VI-5

6.1.3. Analisis Shift Kerja ... VI-7

6.1.4. Analisis Koefisien Korelasi ... VI-7

6.2. Pemecahan Masalah ... VI-8

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan... VII-1

7.2. Saran... VII-2

DAFTAR TABEL

TABEL HALAMAN

2.1. Jumlah Tenaga Kerja ... II-4

2.2. Mesin-Mesin ... II-21

3.1. Intensitas Cahaya di Ruang Kerja... III-7

3.2. Reflektan sebagai Persentase Cahaya ... III-9

3.3. Efek Psikologis Warna... III-17

3.4. Standar Internasional Bagi Pekerja Malam... III-18

3.5. Rasio F untuk Eksperimen Faktorial a x b x c Model III

( Dua Faktor Tetap, Satu Faktor Acak)... III-23

3.6. Rasio F untuk Eksperimen Faktorial a x b x c Model III

(Satu Faktor Tetap, Dua Faktor Acak)... III-25

3.7. Rancangan Eksperimen Faktorial ... III-25

3.8. Daftar Harga-Harga Yang Perlu Untuk Uji Barlett ... III-29

3.9. Interpretasi Nilai r ... III-31

5.1. Data Operator... V-3

5.2. Data Flicker Fusion Frequency Untuk Intensitas Penerangan

Sebesar 150 Lux Dengan Rotasi Kerja 20 Menit ……….……… V-3

5.3. Data Flicker Fusion Frequency Untuk Intensitas Penerangan

Sebesar 200 Lux Dengan Rotasi Kerja 20 Menit... V-4

5.4. Data Flicker Fusion Frequency Untuk Intensitas Penerangan

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.5. Data Flicker Fusion Frequency Untuk Intensitas Penerangan

Sebesar 300 Lux Dengan Rotasi Kerja 20 Menit... V-5

5.6. Data Flicker Fusion Frequency Untuk Intensitas Penerangan

Sebesar 150 Lux Dengan Rotasi Kerja 30 Menit... V-5

5.7. Data Flicker Fusion Frequency Untuk Intensitas Penerangan

Sebesar 200 Lux Dengan Rotasi Kerja 30 Menit... V-6

5.8. Data Flicker Fusion Frequency Untuk Intensitas Penerangan

Sebesar 250 Lux Dengan Rotasi Kerja 30 Menit... V-6

5.9. Data Flicker Fusion Frequency Untuk Intensitas Penerangan

Sebesar 300 Lux Dengan Rotasi Kerja 30 Menit... V-7

5.10. Rekapitulasi Data Flicker Fusion Frequency untuk Rotasi

kerja 20 menit… ... V-7

5.11. Rekapitulasi Data Flicker Fusion Frequency untuk Rotasi

kerja 30 menit… ... V-8

5.12. Rekapitulasi Produk Hasil Penyortiran ... V-8

5.13. Data Perhitungan Flicker Fusion Frequency... V-9 5.14. Data Flicker Fusion Frequency Untuk Faktor Intensitas

Penerangan ... V-14

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.16. Data Flicker Fusion Frequency Untuk Faktor Shift Kerja ... V-18 5.17. Karakteristik Eksperimen... V-21

5.18. Data untuk Eksperimen Faktorial 4x2x3 ... V-22

5.19. Faktorial a x b x c... V-23

5.20. Faktorial a x b ... V-24

5.21. Faktorial a x c... V-24

5.22. Faktorial b x c ... V-24

5.23. Daftar Eksperimen Faktorial 4 x 2 x 3 ... V-29

5.24. Daftar ANAVA dengan F Tabel ... V-30

5.25. Perhitungan Persentase Kemasan Plastik yang Tidak Tersortir... V-34

5.29. Data Perhitungan Koefisien Korelasi Flicker Fusion Frequency

Dengan Persentase Produk yang tidak Memenuhi Kualifikasi... V-35

6.1. Jumlah Kebutuhan Lampu Untuk Ruang Penyortiran ... VI-8

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi CV. Mitra Lestari Plastik ... II-3

2.2. Biji Plastik ... II-6

2.3. Kemasan Jenis SIR ... II-11

2.4. Kemasan Plastik SW ... II-14

2.5. Kemasan Plastik Interlayer... II-17

2.6. Kemasan Jenis Label ... II-20

3.1. Perbedaan Latar Belakang yang Mempengaruhi Kontras ... III-5

3.2. Arah Cahaya……….………...………....III-10

4.1. Kerangka Berpikir ………...………... IV-2

4.2. Desain Penelitian ………... IV-6

5.1. Sketsa Tempat Kerja ... V-2

6.1. Sketsa Tempat Kerja... VI-2

6.2. Posisi Aktual pada Percobaan Operator 1 ... VI-3

6.3. Posisi Aktual pada Percobaan Operator 2 ... VI-3

6.4. Posisi Aktual pada Percobaan Operator 3 ... VI-4

6.5. Sketsa Lingkungan Kerja yang Disarankan ... VI-9

6.6. Usulan Penambahan Lampu ... VI-9

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Uraian Tugas dan Tanggung CV. Mitra Lestari Plastik ... L-1

2. Tabel Nilai Kritis Uji Kolmogorov-Smirnov... L-6 3. Tabel Nilai Kritis Uji Barlett ... L-7

ABSTRAK

CV. Mitra Lestari Plastik merupakan perusahaan manufaktur yang bergerak di bidang pengolahan biji plastik. Perusahaan ini berlokasi di Jalan Pelita II No. 22 (Kawasan Industri Medan Star) Medan Tanjung Morawa. Kondisi Pencahayaan dalam ruang penyortiran dapat mempengaruhi kenyamanan dari pekerja yang bekerja. Salah satu faktor permasalahan yang menganggu kenyamanan kerja tenaga kerja dibagian penyortiran perusahaan ialah permasalahan mengenai penerangan/pencahayaan yang kurang. Tingkat pencahayaan yang rendah dapat menyebabkan tenaga kerja sulit untuk melakukan penyortiran.

Rumusan masalah di perusahaan ini adalah adanya kesalahan penyortiran plastik akibat kelelahan mata dari intensitas penerangan yang kurang. Tujuan dari penelitian perancangan ini adalah untuk mengetahui hubungan antara intensitas penerangan dengan kelelahan mata karyawan untuk mengurangi kemasan plastik yang tidak memenuhi kualifikasi pada bagian penyortiran di CV. Mitra Lestari Plastik. Oleh karena itu akan dilakukan penelitian untuk mengetahui faktor yang mempengaruhi terjadinya kelelahan mata selama penyortiran. Faktor yang dipilih adalah faktor intensitas penerangan (150, 200, 250 dan 300 lux),faktor interval rotasi kerja (20 dan 30 menit) dan faktor shift kerja (shift 1, 2 dan 3).

Data yang diambil dalam penelitian ini adalah dari alat Flicker Fusion Frequency Test dan data kemasan plastik yang memenuhi dan tidak memenuhi kualifikasi untuk setiap eksperimen. Data yang digunakan diuji dengan pengujian kenormalan (Kolmogorof-Smirnov), kemudian diuji dengan uji Bartlett untuk keseragaman data. Metode analisa variansi yang digunakan dalam penelitian adalah metode ANAVA dan perancangan penelitian dengan eksperimen faktorial model campuran. Berdasarkan hasil perhitungan dengan metode analisa variansi, didapatkan bahwa ketiga faktor berpengaruh terhadap nilai Flicker Fusion Frequency. Hasil perhitungan korelasi antara nilai Flicker Fusion Frequency dan kemasan plastik yang tidak memenuhi kualifikasi didapatkan nilai koefisien korelasisebesar 0,523.

Nilai ini menunjukkan hubungan yang agak rendah antara nilai Flicker Fusion Frequency dan kemasan plastik yang tidak memenuhi kualifikasi.

Pada intensitas penerangan 250 lux dengan rotasi kerja 20 didapatkan persentase kesalahan sebesar 13,043%, sedangkan intensitas penerangan 150 lux dengan rotasi kerja 30 didapatkan persentase kesalahan sebesar 39,286%. Hal ini berarti dapat meningkatkan produktivitas pada CV. Mitra Lestari Plastik dengan penggunaan intensitas penerangan sebesar 250 lux.

Dari penelitian yang dilaksanakan maka saran yang dapat diberikan adalah perusahaan melakukan perbaikan intensitas penerangan dengan penambahan lampu, memilih rotasi kerja 20 menit dan melakukan penyusunannya jadwal perputaran shift kerja bagi tenaga kerja.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Manusia akan mampu melaksanakan kegiatannya dengan baik dan

mencapai hasil yang optimal apabila lingkungan kerja mendukung. Kondisi

kualitas lingkungan yang baik akan memberikan rasa nyaman dan sehat yang

mendukung kinerja dan produktivitas manusia. Ketidaksesuaian lingkungan kerja

dengan manusia yang bekerja akan dapat mempengaruhi produktivitas dan dapat

terlihat akibatnya dalam jangka waktu tertentu (Sutalaksana, 1979).

Tenaga Kerja harus dapat dibina dan diarahkan menjadi sumber daya yang

penting. Oleh karena itu perlu diketahui dan dilakukan usaha-usaha pengendalian

dan pemantauan lingkungan kerja agar tidak membawa dampak atau akibat buruk

kepada tenaga kerja yang berupa penyakit/ gangguan kesehatan ataupun

penurunan kemampuan atau produktivitas kerja. Salah satu faktor permasalahan

yang menganggu kenyamanan kerja tenaga kerja ialah permasalahan mengenai

penerangan/pencahayaan yang kurang atau pencahayaan yang berlebih.

Faktor penerangan adalah faktor lingkungan kerja yang termasuk kelompok

faktor resiko, apabila intensitas pencahayaan tidak memadai maka dapat

menyebabkan produktivitas tenaga kerja menurun. Pencahayaan berpengaruh

terhadap kesehatan mata dan secara tidak langsung mempengaruhi tingkat

konsentrasi terhadap pekerjaan. Kondisi pencahayaan tempat kerja yang kurang

pekerjaan dengan sebaik-baiknya dengan cara berakomodasi secara terus

menerus, sehingga dapat terjadi ketegangan mata (eye strain) dan terjadi

ketegangan otot dan saraf sehingga menimbulkan kelelahan mata, otot saraf dan

kelelahan mental, sakit kepala, konsentrasi dan kecepatan berpikir menurun,

demikian juga kemampuan intelektualnya juga mengalami penurunan. Pekerjaan

yang dilakukan cenderung sama dan berulang biasanya mengalami kejenuhan dan

dalam jangka waktu tertentu mengakibatkan keluhan. Keluhan yang sering

diungkapkan oleh pekerja penyortiran adalah:

1. kelelahan yang berasal dari mata

2. Pandangan menjadi kabur

3. Merasa capek di sertai pening bagian kepala

Keluhan ini dapat menyebabkan menurunnya konsentrasi dan produktivitas

kerja dan dapat mengakibatkan kesalahan dalam bekerja. CV. Mitra Lestari

Plastik merupakan perusahaan yang bergerak dalam produksi kemasan plastik.

CV. Mitra Lestari Plastik memproduksi empat jenis kemasan plastik yaitu;

kemasan jenis SW (Shrink Wrap), SIR (Standar Indonesia Rubber), Interlayer dan kemasan jenis label. Pada penelitian ini yang akan diamati adalah kemasan plastik

jenis SIR. Menurut hasil wawancara dengan kepala bagian produksi untuk

keempat jenis kemasan plastik, ternyata kemasan plastik jenis SIR yang memiliki

persentase kesalahan penyortiran terbesar dengan persentase 40%.

Berdasarkan hasil pengamatan pendahuluan pada bagian penyortiran,

terlihat bahwa aktivitasnya meliputi: penyortiran kemasan plastik, menghitung

plastik, membungkus kemasan plastik dengan kertas pembungkus dan

mengikatnya dengan menggunakan tali. Dari keenam kegiatan tersebut, kegiatan

penyortiran dan penghitungan kemasan plastik merupakan kegiatan yang sering

menimbulkan kesalahan. Distribusi pencahayaan yang tidak baik pada bagian

penyortiran dapat menimbulkan ketidaknyamanan. Tingkat pencahayaan yang

rendah dapat menyebabkan tenaga kerja sulit untuk melakukan penyortiran. Oleh

karena itu untuk dapat memenuhi kebutuhan penerangan, CV. Mitra Lestari

Plastik menggunakan penerangan buatan (lampu yang dapat diatur intensitas

peneranganya).

Berdasarkan keputusan Menteri Kesehatan Republik Indonesia Nomor

1405 tahun 2002, tentang Persyaratan Kesehatan Lingkungan Kerja Perkantoran

dan Industri, untuk jenis kegiatan pekerjaan rutin seperti: pekerjaan kasar dan

terus-menerus tingkat pencahayaan minimalnya adalah sebesar 200 Lux. Hasil

pengukuran menunjukkan, intensitas penerangan pada bagian penyortiran plastik

kurang mencukupi dari standar yang ada yaitu hanya sebesar 150 Lux, sehingga

kondisi ini dapat menyebabkan kelelahan mata pada tenaga kerja bagian

penyortiran.

Penelitian terkait yang dilakukan oleh Sterk (2005) memberikan hasil bahwa

83 % karyawan sangat mengharapkan adanya intensitas penerangan yang tepat,

area kerja yang sesuai serta temperatur udara yang nyaman sehingga dapat

meningkatkan produktivitas kerja. Penelitian yang dilakukan Riski Cahya Aryanti,

(2006) menunjukkan bahwa terdapat pengaruh yang signifikan antara penerangan

berakomodasi maksimum. Berdasarkan beberapa kondisi di atas, maka akan

dilakukan penelitian tentang analisis tingkat intensitas penerangan pada bagian

penyortiran plastik di CV. Mitra Lestari Plastik.

1.2. Rumusan Masalah

Berdasarkan latar belakang di atas dapat diidentifikasi beberapa

permasalahan sebagai berikut :

1. Intensitas penerangan pada bagian penyortiran plastik di CV. Mitra Lestari

Plastik tidak memenuhi standar dari menteri Kesehatan Republik Indonesia

Nomor 1405 tahun 2002 sebesar 200 lux.

2. Tenaga kerja pada bagian penyortiran SIR yang banyak menggunakan indera

penglihatan untuk melakukan pekerjaan penyortiran.

Adapun rumusan masalah dalam penelitian ini adalah: Intensitas

penerangan yang kurang pada bagian penyortiran plastik membuat terjadinya

kelelahan mata serta tingginya persentase kemasan plastik yang tidak memenuhi

kualifikasi pada bagian penyortiran di CV. Mitra Lestari Plastik.

1.3. Tujuan Penelitian

Tujuan dari penelitian yang dilakukan adalah:

1. Untuk mengetahui hubungan antara intensitas penerangan dengan kelelahan

mata karyawan pada bagian penyortiran di CV. Mitra Lestari Plastik.

2. Untuk mengetahui hubungan antara persentase kemasan plastik yang yang

perlakuan pada bagian penyortiran di CV. Mitra Lestari Plastik yang bertujuan

agar kemasan plastik yang tidak memenuhi kualifikasi dapat dikurangi.

1.4. Manfaat Penelitian

Manfaat yang ingin dicapai dari penelitian ini adalah :

1. Memberikan masukan dan sumbangan pemikiran bagi perusahaan untuk

memperbaiki intensitas penerangan bagian penyortiran.

2. Menjadi sarana bagi penulis untuk memperoleh pengalaman, sehingga ilmu

yang diperoleh dari perkuliahan dapat diterapkan dan dikembangkan yang

kemudian akan dibandingkan terhadap permasalahan yang ada pada

perusahaan.

3. Menjalin hubungan kerja sama antara perusahaan dan Universitas, Fakultas

Teknik, khususnya Teknik Industri, yang menjadikan perusahaan menjadi

wadah penerapan ilmu yang didapat dari perkuliahan.

1.5. Batasan dan Asumsi Permasalahan

Adapun pembatasan masalah pada penelitian ini adalah sebagai berikut:

1. Penelitian hanya menganalisis tingkat intensitas penerangan pada bagian

penyortiran plastik di CV. Mitra Lestari Plastik.

2. Penelitian dilakukan pada bagian penyortiran kemasan plastik untuk jenis SIR

POS I.

Asumsi yang digunakan dalam penelitian ini adalah :

2. Semua peralatan yang digunakan berada dalam kondisi yang baik.

3. Kondisi lingkungan kerja selama pelaksanaan eksperimen konsisten.

4. Pembacaan alat ukur selama pengambilan data diasumsikan valid

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah

sebagai berikut:

Dalam Bab I : Pendahuluan, diuraikan latar belakang permasalahan,

perumusan masalah, tujuan dan manfaat penelitian, batasan dan asumsi penelitian,

serta sistematika penulisan tugas akhir.

Pada Bab II : Gambaran Umum Perusahaan, dijelaskan tentang sejarah dan

gambaran umum perusahaan, organisasi dan manajemen serta proses produksi

yang berlangsung.

Dalam Bab III : Landasan Teori, dijelaskan mengenai teori-teori yang di

perlukan dalam penelitian untuk digunakan menganalisis pemecahan masalah.

Teori-teori dalam penelitian ini antara lain definisi dari pencahayaan, penerangan,

ciri-ciri penerangan yang baik, kelelahan mata, faktor-faktor yang menyebabkan

kelelahan mata.

Dalam Bab IV : Metodologi Penelitian, diuraikan langkah-langkah yang

dilakukan untuk menganalisis hubungan antara intensitas penerangan dengan

kelelahan mata serta persentase kemasan plastik yang tidak memenuhi kualifikasi,

dari awal tahap identifikasi permasalahan sampai dengan penarikan kesimpulan

Dalam Bab V : Pengumpulan dan Pengolahan Data, berisi data-data yang

dibutuhkan peneliti. Data primer yang diambil seperti: data jam kerja, umur dan

jenis kelamin pekerja, intensitas penerangan di tempat kerja, jumlah kemasan

plastik SIR yang tidak memenuhi kualifikasi dan data frekuensi kecepatan

melihat kedipan cahaya. Sedangkan data sekunder antara lain gambaran umum

perusahaan.

Dalam Bab VI : Analisis Pemecahan Masalah, berisi analisis yang

dilakukan terhadap hasil pengolahan data dan melakukan pencarian solusi

permasalahan.

Dalam Bab VII : Kesimpulan dan Saran, diuraikan

kesimpulan-kesimpulan yang didapat dari hasil pemecahan masalah serta saran-saran yang

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

CV. Mitra Lestari Plastik merupakan perusahaan yang bergerak di bidang

pengolahan biji plastik menjadi kemasan plastik. Perusahaan ini diprakarsai oleh

beberapa orang yakni Bapak Arligo, Bapak Husin Gomulia, Bapak Amir Bachtiar

dan Bapak Gonawan. Perusahaan ini awalnya berdiri pada tanggal 14 juli 2000

dengan status Usaha Dagang (UD), namun seiring dengan berjalannya waktu,

pada tanggal 30 Mei 2003 perusahaan ini berganti status dari usaha dagang

menjadi CV. Perusahaan ini berlokasi di Jalan Medan Tanjung Morawa kawasan

Industri Medan Star, Kabupaten Deli Serdang, Propinsi Sumatera Utara.

Perusahaan bergerak dalam proses manufaktur, yaitu pengolahan biji

plastik sebagai bahan baku utama menjadi produk kemasan plastik. Pada awalnya

CV. Mitra Lestari Plastik hanya memproduksi kemasan plastik jenis SIR (Standar

Indonesia Rubber) dan SW (Shrink Wrap). Dengan bergulirnya waktu dan

semakin mantapnya kondisi perusahaan, maka semakin banyak

perusahaan-perusahaan yang bekerja sama dengan perusahaan-perusahaan ini untuk memesan produk

kemasan plastik seperti interlayer dan kemasan jenis label.

2.2. Ruang Lingkup Bidang Usaha

Produk yang dihasilkan oleh CV. Mitra Lestari Plastik adalah kemasan

dengan jenis kemasan plastik yang dihasilkan. Jenis-jenis produk yang dihasilkan

oleh CV. Mitra Lestari Plastik adalah sebagai berikut:

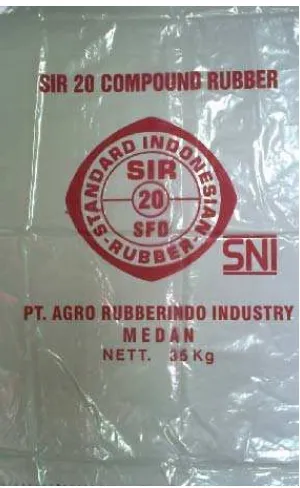

1. Kemasan plastik jenis SIR (Standar Indonesia Rubber) dengan ukuran (97 x

64 x 0,35 cm)

2. SW (Shrink Wrap) dengan ukuran (275 x 78 x 0,25 cm) 3. Interlayer dengan ukuran (105 x 105 x 0,1 cm)

4. Kemasan jenis label dengan ukuran (45 x 45 x 0,45 cm)

Bahan baku pembuatan keempat produk berasal dari biji plastik yang

sama, tetapi untuk kemasan jenis plastik SW, Interlayer dan kemasan jenis label

terdapat penambahan komposisi bahan lainnya. Produk dipasarkan dalam bentuk

lembaran. CV. Mitra Letari Plastik berproduksi dengan sistem make to order dimana produk dihasilkan berdasarkan pesanan dan kebutuhan dari pelanggan.

Untuk pelanggan tetap maka perusahaan akan membuat stok.

2.3. Lokasi Perusahaan

Pabrik CV. Mitra Lestari Plastik terletak di Jln, Pelita II No.22 (kawasan

Industri Medan Star) Tanjung Morawa, Deli Serdang, Sumatera Utara.

2.4. Daerah Pemasaran

Hasil Produksi CV. Mitra Lestari Plastik dipasarkan ke beberapa Pabrik

dan perusahaan manufaktur lokal lainnya. Daerah pemasaran produk kemasan

plastik dari CV. Mitra Lestari Plastik dipasarkan ke beberapa wilayah Sumatera

lokal adalah PT. Nusira yang memproduksi Crumb Rubber, PT. Hervenia Kampar Lestari dan Sri Tang Lingga Indonesia. Selain itu, perusahaan ini juga menerima

pesanan atau permintaan jenis kemasan plastik lainnya sesuai dengan kebutuhan

pelanggan.

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi

Struktur organisasi yang digunakan CV. Mitra Lestari Plastik adalah

struktur organisasi fungsional. Dikatakan fungsional karena terlihat dari

pembagian tugas, wewenang dan tanggung jawab berdasarkan fungsi-fungsi

tertentu. Struktur organisasi CV. Mitra Lestari Plastik dapat dilihat dibawah.

Sumber : Bagian Personalia CV. Mitra Lestari Plastik

2.5.2. Uraian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab CV. Mitra Lestari Plastik dibagi

menurut masing-masing jabatan yang telah ditetapkan. Adapun tugas dan

tanggung jawab setiap bagian dalam perusahaan dapat dilihat pada Lampiran 1.

2.5.3. Tenaga Kerja dan Jam Kerja

CV. Mitra Lestari Plastik memiliki dua jenis tenaga kerja yaitu tenaga

kerja tetap dan tenaga kerja harian. Tenaga kerja tetap terdiri dari staff dan kepala

seksi, sedangkan tenaga kerja harian pada umumnya adalah karyawan yang

bekerja pada bagian produksi atau buruh pabrik. Jumlah tenaga kerja yang

dimiliki CV. Mitra Lestari Plastik sebanyak 70 orang yang dibagi menjadi 40

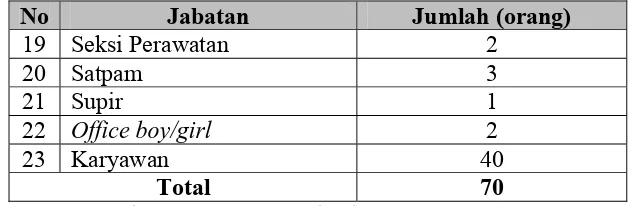

[image:30.595.156.468.469.746.2]orang karyawan tetap dan 30 orang karyawan tidak tetap.

Tabel 2.1. Jumlah Tenaga kerja

No Jabatan Jumlah (orang)

1 Komisaris 1

2 Direktur 1

3 Wakil Direktur 1

4 Manager 1

5 Kepala Bagian Personalia 1

6 Kepala Bagian Gudang 1

7 Kepala Bagian Keuangan 1

8 Kepala Bagian Pemasaran 1

9 Kepala Bagian Produksi 1

10 Kepala Bagian Teknik 1

11 Seksi Persediaan 1

12 Staf Akunting 1

13 Staf Humas 1

14 Kasir 1

15 Adm Penjualan 2

16 Adm Pembelian 2

17 Seksi Proses 2

Tabel 2.1. Jumlah Tenaga kerja (Lanjutan)

No Jabatan Jumlah (orang)

19 Seksi Perawatan 2

20 Satpam 3

21 Supir 1

22 Office boy/girl 2

23 Karyawan 40

Total 70

Sumber : Bagian Personalia CV. Mitra Lestari Plastik

CV. Mitra Lestari Plastik mengatur jam kerja berdasarkan ketentuan

Departemen Tenaga Kerja, bahwa jam kerja seorang karyawan adalah 40

jam/minggu,untuk selebihnya diperkirakan sebagai lembur. Pembagian jam kerja

karyawan dapat di kelompokkan menjadi 3 shift sebagai berikut :

1. Waktu Kerja Shift I : Pukul 08.00-16.00 WIB

2. Waktu Kerja Shift II : Pukul 16.00-24.00 WIB

3. Waktu Kerja Shift III : Pukul 24.00-08.00 WIB

Sumber : Bagian Personalia CV. Mitra Lestari Plastik

2.5.4. Sistem Pengupahan dan Fasilitas Lainnya

Pembayaran upah di CV. Mitra Lestari Plastik dilakukan per bulan/setiap

bulanan. Disamping upah pokok yang diterima oleh karyawan, perusahaan

memberikan jaminan sosial dan tunjangan kepada karyawan dengan menyediakan

fasilitas-fasilitas yang diberikan untuk meningkatkan kesejahteraan karyawan.

Adapun fasilitas-fasilitas yang diberikan antara lain:

1. Pemberian tunjangan hari raya, bonus tahunan, dan tunjangan uang makan.

3. Memberikan Jaminan Sosial Tenaga Kerja (JAMSOSTEK).

4. Memberikan cuti kepada karyawan

2.6. Proses Produksi 2.6.1. Bahan Baku

CV. Mitra Lestari Plastik menggunakan bahan baku berupa biji plasik

yang diperoleh dari perusahaan–perusahaan lain sesuai dengan mutu yang

diharapkan. Bahan baku berupa biji plastik didatangkan dari negara Malaysia,

Singapura dan Arab Saudi dengan jangka waktu pengiriman antara 2-4 minggu

sejak bahan baku dipesan. Adapun bahan baku untuk kemasan plastik yang

digunakan di CV. Mitra Lestari Plastik yaitu:

1. Untuk kemasan plastik jenis SIR (Standar Indonesia Rubber) menggunakan LDPE (Low density Polyethylene).

2. Untuk kemasan plastik SW (Shrink Wrap), Interlayer, dan kemasan plastik

[image:32.595.224.401.525.697.2]jenis label menggunakan LLDPE (Linear low density polyethylene).

2.6.2. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan ke dalam proses

produksi sehingga dapat meningkatkan mutu poduk menjadi lebih baik. Adapun

bahan tambahan yang digunakan dalam pembuatan produk ini adalah sebagai

berikut:

1. Pewarna, digunakan dalam pembuatan produk kemasan plastik jenis SW

(Shrink Wrap), Interlayer, jenis label dan untuk menyablon kemasan SIR.

2. Kertas pengemasan, digunakan untuk melindungi produk dari goresan pada

saat pengiriman produk kepada pelanggan.

3. Tali plastik, digunakan untuk mengikat kemasan plastik yang telah terbungkus

dengan kertas pengemasan agar tidak berserakan.

4. Kemasan plastik label diproduksi oleh CV. Mitra Lestari Plastik. Kemasan

plastik label ini berfungsi untuk menunjukkan spesifikasi produk yang

dipesan.

2.6.3. Bahan Penolong

Bahan penolong adalah bahan yang digunakan selama proses produksi

dengan tujuan untuk membantu memperlancar proses produksi. Bahan tersebut

tidak ikut menjadi produk. Bahan penolong yang digunakan oleh CV. Mitra

Lestari Plastik adalah air, digunakan untuk menghasilkan uap air untuk

2.7. Uraian Proses Produksi

2.7.1. Pembuatan kemasan Plastik Jenis SIR

Pada proses pembuatan kemasan plastik jenis SIR, bahan baku untuk

pembuatannya adalah biji plastik jenis LDPE (Low density Polyethylene). Biji plastik ini dialirkan ke dalam mesin pembuatan kemasan plastik. Proses

Pengolahan yang terjadi sebagai berikut:

1. Pemanasan

Bahan baku berupa biji plastik yang diperoleh dari gudang bahan baku

kemudian dipanaskan dengan suhu 120°C dengan tujuan untuk memperkuat

sifat bahantersebut.

2. Peleburan

Bahan yang sudah dipanaskan selanjutnya dilebur dengan suhu berkisar

150°C.

3. Proses Polisher

Bahan yang telah dilebur, lalu dimasukkan ke bagian polisher untuk dibentuk

menjadi kemasan plastik SIR dengan ukuran dan tebal sesuai dengan

spesifikasi SIR yang diinginkan.

4. Pencetakan

Bahan yang telah berbentuk sheet dari proses polisher kemudian dialirkan ke proses Thermoforming yang dipanaskan dengan 2 macam pemanasan yaitu

5. Penyusunan

Lembaran/sheet kemasan plastik SIR yang berasal dari proses pencetakan

disusun berbentuk gulungan.

6. Pemeriksaan

Gulungan yang telah terbentuk, lalu diturunkan dari mesin gulungan dan

diletakkan pada lantai. Para operator mulai melakukan pemeriksaan terhadap

gulungan dan apabila tidak sesuai dengan spesifikasi yang dinginkan maka

gulungan tersebut diletakkan pada bagian produk cacat. Untuk gulungan yang

sesuai dengan ukuran standar maka dilakukan proses penyablonan.

7. Penyablonan

Gulungan SIR dibawa ke bagian penyablonan dan disablon sesuai dengan

jenis kemasan SIR yang diinginkan oleh konsumen.

8. Laminasi

Lembaran sheet SIR yang akan digunakan sebagai bahan kemasan, dilekatkan dengan jalan laminasi. Ujung dari lembaran sheet disatukan dengan bagian

lainnya lalu dilaminasi melalui proses heat sealable. 9. Pemotongan

Lembaran sheet akan dibawa ke bagian pemotongan dan dipotong sesuai

dengan spesifikasi kemasan SIR yang di inginkan.

10. Pemeriksaan

Para operator mulai melakukan pemeriksaan terhadap lembaran sheet yang telah terpotong dan apabila tidak sesuai dengan spesifikasi yang dinginkan

cacat. Untuk lembaran sheet yang sesuai dengan ukuran standar maka dilakukan proses penghitungan.

11. Penghitungan

Para operator mulai melakukan penghitungan terhadap lembaran sheet yang telah diperiksa dan disusun berdasarkan lembaran per bal, sesuai dengan

permintaan dari konsumennya.

12. Penimbangan

Para operator melakukan penimbangan terhadap lembaran sheet yang telah dihitung, berdasarkan lembaran per balnya.

13. Pengemasan

Pada waktu pengemasan lembaran sheet dibungkus dengan kertas pengemasan dan diikat dengan tali plastik yang berfungsi untuk mengindari lembaran

plastik jatuh dari kertas pengemasan.

14. Penyimpanan

Pada proses penyimpanan, lembaran sheet diangkut dari bagian penumpukan

sementara dan disimpan dalam gudang penyimpanan dengan menggunakan

Gambar 2.3. Kemasan Jenis SIR 2.7.2. Pembuatan kemasan Plastik Jenis SW

Pada proses pembuatan kemasan plastik jenis SW, bahan bakunya adalah

biji plastik jenis LLDPE (Linear low density polyethylene). Bahan baku berupa biji plastik dan pewarna ini dialirkan ke dalam mesin pembuatan kemasan plastik.

Proses pengolahan yang terjadi sebagai berikut:

1. Pencampuran

Bahan baku berupa biji plastik dan pewarna dimasukkan ke mesin campur

dengan perbandingan 90 : 10. Untuk sekali proses pengolahan digunakan 90

persen biji plastik original dan 10 persen pewarna.

2. Pemanasan

Bahan baku berupa biji plastik dan pewarna tercampur, bahan tersebut

kemudian dipanaskan dengan suhu 140°C dengan tujuan untuk memperkuat

3. Peleburan

Bahan yang sudah dipanaskan selanjutnya mengalami peleburan dengan suhu

berkisar 190°C.

4. Proses Polisher

Bahan yang telah dilebur, lalu dimasukkan ke bagian proses polisher untuk

dibentuk menjadi kemasan plastik SW dengan ukuran dan tebal sesuai dengan

spesifikasi kemasan SW yang diinginkan.

5. Pencetakan

Bahan yang telah berbentuk sheet dari proses polisher kemudian dialirkan ke proses Thermoforming yang dipanaskan dengan 2 macam pemanasan yaitu

heater upper dan heater lower sebesar 160°C. Pemanasan dengan 2 jenis pemanasan ini ditujukan agar sheet dari kemasan tidak mengalami stretching pada saat udara diinjeksi masuk kedalam cetakan.

6. Penyusunan

Lembaran/sheet kemasan plastik SW yang berasal dari proses pencetakan

disusun berbentuk gulungan.

7. Proses pemeriksaan

Gulungan yang telah terbentuk, lalu diturunkan dari mesin dan diletakkan

pada lantai. Para operator mulai melakukan pemeriksaan terhadap gulungan

dan apabila tidak sesuai dengan spesifikasi yang dinginkan maka gulungan

tersebut diletakkan pada bagian produk cacat. Untuk gulungan yang sesuai

8. Laminasi

Lembaran/sheet SW yang akan digunakan sebagai bahan kemasan, dilekatkan

dengan cara laminasi. Ujung dari lembaran sheet disatukan dengan bagian lainnya lalu dilaminasi dengan menggunakan proses heat sealable.

9. Pemotongan

Lembaran sheet akan dipotong sesuai dengan spesifikasi kemasan SW yang diinginkan.

10. Pemeriksaan

Para operator mulai melakukan pemeriksaan terhadap lembaran sheet yang telah terpotong dan apabila tidak sesuai dengan spesifikasi yang dinginkan

maka lembaran sheet yang tidak memenuhi kualifikasi tersebut diletakkan pada bagian produk cacat. Untuk lembaran sheet yang sesuai dengan ukuran standar maka dilakukan proses penghitungan.

11. Penghitungan

Para operator mulai melakukan penghitungan terhadap lembaran sheet yang

telah diperiksa dan disusun berdasarkan lembaran per bal, sesuai dengan

permintaan dari konsumennya.

12. Penimbangan

Para operator melakukan penimbangan terhadap lembaran sheet yang telah dihitung, berdasarkan lembaran per balnya.

13. Pengemasan

kertas pengemasan dan diikat dengan tali plastik yang berfungsi untuk

menghindari lembaran plastik jatuh dari kertas pengemasan.

14. Penyimpanan

Pada proses penyimpanan, lembaran sheet diangkut dari bagian penumpukan sementara dan disimpan dalam gudang penyimpanan dengan menggunakan

forklift. Contoh produk ditunjukkan pada Gambar 2.4.

Gambar 2.4. Kemasan Plastik SW 2.7.3. Pembuatan kemasan Plastik Jenis Interlayer

Pada proses pembuatan kemasan plastik jenis interlayer, bahan baku untuk

pembuatannya adalah biji plastik jenis LLDPE (Linear low density polyethylene). Bahan baku berupa biji plastik dan pewarna (Metril Chilly) ini dialirkan ke dalam

mesin pembuatan kemasan plastik. Proses pengolahan yang terjadi sebagai

berikut:

1. Pencampuran

Bahan baku berupa biji plastik dan pewarna dimasukkan ke mesin

digunakan 80 persen biji plastik original dan 20 persen pewarna.

2. Pemanasan

Bahan baku berupa biji plastik dan pewarna tercampur, bahan tersebut

kemudian dipanaskan dengan suhu 130°C dengan tujuan untuk memperkuat

sifat bahantersebut.

3. Peleburan

Bahan yang sudah dipanaskan selanjutnya dilebur dengan suhu berkisar

190°C.

4. Proses Polisher

Bahan yang telah dileburkan, lalu dimasukkan ke proses polisher untuk

dibentuk menjadi kemasan plastik interlayer dengan ukuran dan tebal sesuai

dengan spesifikasi kemasan interlayer yang diinginkan.

5. Pencetakan

Bahan yang telah berbentuk sheet dari proses polisher kemudian dialirkan ke proses Thermoforming yang dipanaskan dengan 2 macam pemanasan yaitu

heater upper dan heater lower sebesar 160°C. Pemanasan dengan 2 jenis pemanasan ini ditujukan agar sheet dari kemasan tidak mengalami stretching pada saat udara diinjeksikan masuk kedalam cetakan.

6. Penyusunan

Lembaran/sheet kemasan plastik interlayer yang berasal dari proses

7. Pemeriksaan

Gulungan yang telah terbentuk, lalu diturunkan dari mesin dan diletakkan

pada lantai. Para operator mulai melakukan pemeriksaan terhadap gulungan

dan apabila tidak sesuai dengan spesifikasi yang dinginkan maka gulungan

tersebut diletakkan pada bagian produk cacat. Untuk gulungan yang sesuai

dengan ukuran standar maka dilakukan proses laminasi.

8. Laminasi

Lembaran/sheet interlayer yang akan digunakan sebagai bahan kemasan, dilekatkan dengan cara laminasi. Ujung dari lembaran sheet disatukan dengan bagian lainnya lalu dilaminasi dengan menggunakan proses heat sealable. 9. Pemotongan

Lembaran sheet dipotong sesuai dengan spesifikasi kemasan interlayer yang diinginkan.

10. Pemeriksaan

Para operator mulai melakukan pemeriksaan terhadap lembaran sheet yang

telah terpotong dan apabila tidak sesuai dengan spesifikasi yang dinginkan

maka lembaran sheet yang cacat tersebut diletakkan pada bagian produk cacat. Untuk lembaran sheet yang sesuai dengan ukuran standar maka dilakukan

proses penghitungan.

11. Penghitungan

Para operator mulai melakukan perhitungan terhadap lembaran sheet yang telah diperiksa dan disusun berdasarkan lembaran per bal, sesuai dengan

12. Penimbangan

Para operator mulai melakukan penimbangan terhadap lembaran sheet yang

telah dihitung, berdasarkan lembaran per balnya.

13. Pengemasan

Pada waktu melakukan pengemasan lembaran sheet akan dibungkus dengan

menggunakan kertas pengemasan dan diikat dengan menggunakan tali plastik

yang berfungsi untuk menghindari lembaran plastik jatuh dari kertas

pengemasannya.

14. Penyimpanan

Pada proses penyimpanan, lembaran sheet diangkut dari bagian penumpukan

sementara dan disimpan dalam gudang penyimpanan dengan menggunakan

forklift. Contoh produk ditunjukkan pada Gambar 2.5.

Gambar 2.5. Kemasan Plastik Intelayer 2.7.4. Pembuatan kemasan Plastik Jenis Label

Pada proses pembuatan kemasan plastik jenis label, bahan bakunya adalah

LLDPE (Linear low density polyethylene). Bahan baku berupa biji plastik dan

1. Pencampuran

Bahan baku berupa biji plastik dan pewarna dimasukkan ke mesin

pencampuran dengan perbandingan 75 : 25. Untuk sekali proses pengolahan

digunakan 75 persen biji plastik original dan 25 persen pewarna.

2. Pemanasan

Setelah bahan baku berupa biji plastik dan pewarna tercampur, bahan tersebut

kemudian dipanaskan dengan suhu 180°C dengan tujuan untuk memperkuat

sifat bahantersebut.

3. Peleburan

Bahan yang sudah dipanaskan selanjutnya dileburkan dengan suhu berkisar

210°C.

4. Proses Polisher

Bahan yang telah dileburkan, lalu dimasukkan ke proses polisher untuk

dibentuk menjadi kemasan plastik label dengan ukuran dan tebal sesuai

dengan spesifikasi kemasan label yang diinginkan.

5. Pencetakan

Bahan yang telah berbentuk sheet dari proses polisher kemudian dialirkan ke proses Thermoforming yang dipanaskan dengan 2 macam pemanasan yaitu

heater upper dan heater lower sebesar 160°C. Kedua jenis pemanasan ini ditujukan agar sheet dari kemasan tidak mengalami stretching pada saat udara

6. Penyusunan

Lembaran/sheet kemasan plastik label yang berasal dari proses pencetakan

disusun berbentuk gulungan.

7. Pemeriksaan

Gulungan yang telah terbentuk, lalu diturunkan dari mesin gulungan dan

diletakkan pada lantai. Para operator mulai melakukan pemeriksaan terhadap

gulungan dan apabila tidak sesuai dengan spesifikasi yang dinginkan maka

gulungan tersebut diletakkan pada bagian produk cacat. Untuk gulungan yang

sesuai dengan ukuran standar maka dilakukan proses pemotongan.

8. Pemotongan

Lembaran sheet dipotong sesuai dengan spesifikasi kemasan label yang diinginkan.

9. Pemeriksaan

Para operator mulai melakukan pemeriksaan terhadap lembaran sheet yang telah terpotong dan apabila tidak sesuai dengan spesifikasi yang dinginkan

maka lembaran sheet yang cacat tersebut diletakkan pada bagian produk cacat. Untuk lembaran sheet yang sesuai dengan ukuran standar maka dilakukan proses penghitungan.

10. Penghitungan

Para operator mulai melakukan penghitungan terhadap lembaran sheet yang

telah diperiksa dan disusun berdasarkan lembaran per bal, sesuai dengan

11. Penimbangan

Para operator mulai melakukan penimbangan terhadap lembaran sheet yang

telah dihitung, kemudian ditimbang berdasarkan lembaran per balnya.

12. Pengemasan

Pada waktu melakukan pengemasan lembaran/sheet akan dibungkus dengan

menggunakan kertas pengemasan dan diikat dengan menggunakan tali plastik

yang berfungsi untuk menghindari lembaran plastik jatuh dari kertas

pengemasannya.

13. Penyimpanan

Pada proses penyimpanan, lembaran/sheet diangkut dari bagian penumpukan

sementara dan disimpan dalam gudang penyimpanan dengan menggunakan

[image:46.595.230.414.445.608.2]forklift. Contoh produk dapat dilihat pada Gambar 2.6.

Gambar 2.6. Kemasan Jenis Label 2.8. Mesin dan Peralatan

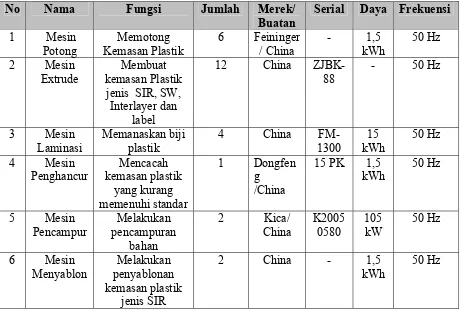

2.8.1. Mesin Produksi

Mesin-mesin produksi yang digunakan di CV. Mitra Lestari Plastik dapat

Tabel 2.2. Mesin-Mesin Produksi

No Nama Fungsi Jumlah Merek/

Buatan

Serial Daya Frekuensi

1 Mesin

Potong Memotong Kemasan Plastik 6 Feininger / China - 1,5 kWh 50 Hz 2 Mesin Extrude Membuat kemasan Plastik

jenis SIR, SW, Interlayer dan

label

12 China

ZJBK-88

- 50 Hz

3 Mesin Laminasi

Memanaskan biji plastik

4 China

FM-1300 15 kWh 50 Hz 4 Mesin Penghancur Mencacah kemasan plastik yang kurang memenuhi standar 1 Dongfen g /China

15 PK 1,5 kWh 50 Hz 5 Mesin Pencampur Melakukan pencampuran bahan 2 Kica/ China K2005 0580 105 kW 50 Hz 6 Mesin Menyablon Melakukan penyablonan kemasan plastik jenis SIR

2 China - 1,5 kWh

50 Hz

2.8.2. Peralatan

Adapun peralatan yang digunakan oleh CV. Mitra Lestari Plastik untuk

melakukan proses produksi adalah sebagai berikut :

1. Spidol

Spidol digunakan sebagai alat untuk menulis jumlah produk, kode produksi

dan tanggal produksi pada kertas label.

2. Timbangan

3. Gunting,

Gunting digunakan untuk memotong tali plastik yang berfungsi sebagai

pengikat produk.

2.8.3. Utilitas

Utilitas merupakan fasilitas pendukung yang digunakan untuk kelancaran

proses produksi. Adapun fasilitas pendukung yang digunakan pada CV. Mitra

Lestari Plastik adalah air dan arus listrik. Air yang digunakan CV. Mitra Lestari

Plastik berasal dari dalam tanah dan ditampung ke dalam bak penampung yang

disediakan oleh perusahaan, sedangkan arus listrik yang digunakan bersumber

dari PLN dan generator pembangkit listrik tenaga diesel.

Sumber arus listrik PLN merupakan sumber utama yang digunakan dalam

kegiatan proses produksi, penerangan area kerja dan kantor dengan daya 400

KVA. Sedangkan arus listrik yang dibangkitkan oleh generator berfungsi untuk

cadangan jika listrik dari PLN mengalami gangguan. Mesin generator yang

BAB III

LANDASAN TEORI

3.1. Teori

3.1.1. Pencahayaan1

Pencahayaan adalah faktor yang penting untuk menciptakan lingkungan

kerja yang baik. Lingkungan kerja yang baik akan dapat memberikan kenyamanan

dan meningkatkan produktivitas pekerja. Efisiensi kerja seorang operator

ditentukan pada ketepatan dan kecermatan melihat saat bekerja, sehingga dapat

meningkatkan efektifitas kerja, serta keamanan kerja yang lebih besar.

Pencahayaan (iluminasi) adalah banyaknya cahaya yang jatuh pada suatu

permukaan. Pencahayaan adalah segala hal yang berhubungan dengan cahaya

dalam kaitannya dengan fungsi penglihatan dalam pekerjaan, meliputi kualitas

dan kuantitasnya.

Pencahayaan secara umum dibagi menjadi 2 yaitu pencahayaan langsung

dimana pencahayaan dengan mengarahkan sinar langsung ke bidang objek, dan

pencahayaan tidak langsung yaitu pencahayaan yang memantulkan sinar terlebih

dahulu sehingga tidak menimbulkan kesilauan.

3.1.2. Penerangan

Sumber penerangan dibagi menjadi tiga, pertama penerangan alami yaitu

penerangan yang berasal dari cahaya matahari sebagai sumber cahaya. Kebaikan

1

dari penggunaan cahaya alami, sering disebut juga sebagai cahaya siang (daylight) adalah memiliki kemampuan membantu membedakan warna-warna pada

permukaan. Kedua, penerangan buatan (Artificial Light) yaitu penerangan yang dapat di atur sesuai kebutuhan, sesuai dengan kegunaan kegiatan, sesuai dengan

fungsi ruang. Salah satu sumber pencahayaan buatan dapat berasal dari lampu.

Ketiga, penerangan alami dan buatan yaitu penggabungan antara penerangan

alami dari sinar matahari dengan lampu/penerangan buatan. Pencahayaan sangat

mempengaruhi kemampuan manusia untuk melihat obyek secara jelas, cepat,

tanpa menimbulkan kesalahan. Kebutuhan akan pencahayaan yang baik, akan

diperlukan apabila mengerjakan suatu pekerjaan yang memerlukan ketelitian

penglihatan.

Menurut Granjean (1993) penerangan yang tidak didesain dengan baik

akan menimbulkan gangguan atau kelelahan penglihatan selama bekerja.

Pengaruh dari penerangan yang kurang memenuhi syarat akan mengakibatkan

dampak yaitu:

1. Kelelahan mata sehingga berkurangnya daya dan efisiensi kerja.

2. Kelelehan mental.

3. Keluhan pegal di daerah mata dan sakit kepala di sekitar mata.

4. Kerusakan indra mata.

Selanjutnya pengaruh kelelahan mata tersebut akan bermuara kepada

penurunan performansi kerja, sebagai berikut:

1. Kehilangan Produktivitas

3. Banyak terjadi kesalahan

4. Kecelakaan kerja meningkat

3.1.3. Ciri – ciri Penerangan yang baik2

Penerangan akan mempengaruhi seorang pekerja untuk dapat melihat

dengan baik. Untuk dapat melihat dengan baik maka dibutuhkan suatu penerangan

yang baik pula. Ciri-ciri penerangan yang baik tersebut adalah:

1. Sinar/cahaya yang cukup.

Sinar cahaya yang cukup akan mempengaruhi dan menentukan kemampuan

melihat secara tepat. Selain cahaya yang cukup, variabel untuk dapat melihat

secara tepat adalah ukuran objek yang dilihat, jarak mata ke objek, kecepatan

objek dan lamanya waktu penerangan. Untuk dapat melihat barang-barang

(objek) yang kecil diperlukan tambahan penerangan yang cukup dan waktu

yang agak lama. Peranan waktu yang dibutuhkan dalam melihat ini akan

bertambah penting bila objek yang dilihat dalam keadaan bergerak.

2. Sinar/cahaya yang menyilaukan/(glare).

Cahaya yang menyilaukan terjadi apabila pantulan cahaya yang berlebihan

mengenai mata, sehingga menyebabkan rasa ketidaknyamanan, gangguan

kelelahan mata dan penglihatan. Pantulan cahaya ini berasal dari permukaan

benda yang mengkilap yang dapat dilihat oleh penglihatan, seperti:

langit-langit, dinding, meja kerja dan mesin. Adapun sumber-sumber glare lainnya berasal dari:

2

a. Lampu yang dipasang terlalu rendah tanpa pelindung.

b. Jendela atau ventilasi cahaya yang langsung berhadapan dengan mata.

c. Cahaya dengan terang yang berlebihan.

d. Pantulan dari permukaan terang.

Ada dua kategori cahaya yang menyilaukan (glare):

1. Discomfort glare yaitu cahaya yang tidak menyenangkan tetapi tidak begitu mengganggu kegiatan visual. Efeknya: Sakit kepala dan dapat meningkatkan

kelelahan.

2. Disability glare yaitu cahaya yang sangat mengganggu karena mata langsung menerima silau cahaya yang dipancarkan. Contoh: menatap matahari. Efeknya

dapat merusak mata, bahkan mungkin dapat mengakibatkan kebutaan.

Dilihat dari objeknya glare digolongkan kedalam dua macam: direct dan

indirect glare zone. Objek yang dilihat harus terbebas dari cahaya yang menyilaukan. Cahaya yang menyilaukan dapat langsung datang dari sumber

cahaya (direct-glare zone) ataupun dari pemantulan/pengembalian cahaya

(indirect-glare zone). Benda yang mengkilap, licin, halus dan berkilau akan mengganggu pekerja saat melihat objek. Keadaan ini dapat ditanggulangi dengan

menempatkan kembali suatu pekerjaan dan sumber-sumber penerangan, untuk

mengurangi cahaya pantulan yang menuju pada objek yang sedang dikerjakan.

Standard Australia AS 1680 memberikan tingkat-tingkat maksimum luminansi untuk

berbagai sudut yang berbeda dari garis vertikal yang rapat dibawah the luminance.

Untuk menghindari glare dapat dipasang penyerap cahaya atau warna yang dapat menyerap cahaya, memasang pelindung pada sumber cahaya dan menghindari atau

menjauhkan sumber cahaya yang berlebihan.

3. Kontras yang tepat.

Untuk dapat melihat objek dengan jelas maka perlu kekontrasan. Kontras yang

kurang berakibat kesulitan untuk melihat benda tersebut, kontras yang

berlebihan pun akan mengakibatkan kesalahan dan kesulitan untuk melihat

objek. Background yang kacau sebaiknya dihindari. Untuk meningkatkan

kekontrasan dapat dilakukan dengan menambah tingkat terangnya cahaya yang

dibutuhkan dan juga pemilihan warna yang tepat.

Peningkatan kontras mungkin salah satu cara yang lebih efektif dalam

upaya meningkatkan kemampuan daya lihat. Latar belakang daerah kerja dibuat

sesederhana mungkin. Background yang kacau, yang mempunyai banyak

perpindahan seharusnya dihindari dengan menggunakan sekat-sekat. Seperti

diilustrasikan pada gambar 3.1.

Gambar 3.1. Perbedaan Latar Belakang yang Mempengaruhi Kontras.

4. Kualitas Pencahayaan (Brightness) yang tepat.

Kualitas dari pencahayaan dapat menunjukkan jangkauan dari luminansi dalam

difokuskan sebaiknya tidak lebih dari 3 sampai 1. Brightness yang tepat akan memberikan efek produktivitas yang tinggi pada pekerja. Terangnya cahaya

yang diperlukan oleh suatu objek tergantung pada banyaknya cahaya yang

dipantulkan dari objek tersebut.

Penglihatan ke suatu bagian sering tergantung dari perbedaan cahaya

diantara bagian tersebut dengan latar belakangnya. Perbedaan terangnya cahaya

dapat dinyatakan sebagai ratio atau perbandingan terangnya cahaya. Makin besar

perbedaan ratio makin cepat tugas dilaksanakan. Untuk efisien dan mudahnya

melihat maka penerangan hendaknya mempunyai cahaya terang yang relatif.

Bayangan/shadow harus memiliki distribusi cahaya yang baik.

Bayang-bayang yang tajam adalah akibat dari sumber cahaya buatan yang kecil atau

cahaya matahari. Secara umum shadow digunakan saat inspeksi untuk menunjukkan cacat pada permukaan suatu barang. Dengan distribusi cahaya yang

baik maka akan dapat mengurangi kelelahan pada mata karena harus selalu fokus

kepada objek yang dilihat. Penerangan yang buruk, adanya bagian-bagian yang

gelap dan bagian-bagian yang terang, adalah kurang baik.

5. Pemilihan Warna yang tepat.

Pengaruh adanya warna akan dapat dirasakan dalam kemudahan melihat.

Warna dapat meminimalisir kelelahan pada mata. Warna juga membawa efek

psikologis suatu ruangan, contoh ruangan dengan warna cerah akan

menimbulkan kesan yang lebih luas dibandingkan dengan warna-warna gelap.

Pengaruh adanya warna akan jelas, dalam keselamatan dan kemudahan dalam

warna yang baik maka akan menimbulkan keadaan penglihatan yang cukup

baik, yaitu akan mengurangi sinar silau, mengawasi kontras yang tajam dan

meminimalisir kelelahan mata.

3.1.4. Standar Penerangan di Tempat Kerja3

Intensitas penerangan yang dibutuhkan di masing-masing tempat kerja

ditentukan oleh jenis sifat pekerjaan yang dilakukan. Semakin tinggi tingkat

ketelitian suatu pekerjaan, maka akan semakin besar kebutuhan intensitas

penerangan yang diperlukan, demikian pula sebaliknya. Standar penerangan di

Indonesia telah ditetapkan seperti dalam Peraturan Menteri Perburuhan (PMP)

No. 7 Tahun 1994, tentang syarat-syarat kesehatan, kebersihan dan penerangan di

tempat kerja. Standar penerangan yang ditetapkan untuk di Indonesia tersebut

secara garis besar hampir sama dengan standar internasional. Menurut keputusan

Menteri Kesehatan Nomor: 405/Menkes/SK/XI/2002, intensitas cahaya di ruang

kerja dapat dilihat pada Tabel 3.1. dibawah ini.

Tabel 3.1. Intensitas Cahaya di Ruang Kerja Jenis Kegiatan Tingkat

Pencahayaan Minimal

(lux)

Keterangan

Pekerjaan kasar dan tidak terus-menerus

100 Ruang penyimpanan dan peralatan atau instalasi yang memerlukan pekerjaan kontinyu Pekerjaan Kasar dan

terus-menerus

200 Pekerjaan dengan mesin dan perakitan kasar

Pekerjaan rutin 300 Ruang administrasi, ruang kontrol, pekerjaan mesin dan perakitan

3

Tabel 3.1. Intensitas Cahaya di Ruang Kerja (Lanjutan) Jenis Kegiatan Tingkat

Pencahayaan Minimal (lux)

Keterangan

Pekerjaan agak halus

500 Pembuatan gambar atau bekerja dengan mesin kantor, pemeriksaan atau pekerjaan dengan

mesin Pekerjaan sangat

halus

1500 tidak menimbulkan

bayangan

Mengukir dengan tangan, pemeriksaan pekerjaan mesin, dan perakitan yang sangat

halus Pekerjaan terinci 3000 tidak

menimbulkan bayangan

Pemeriksaan pekerjaan, perakitan sangat halus

Pekerjaan halus 1000 Pemilihan warna, pemrosesan tekstil, pekerjaan mesin halus dan perakitan halus

Sumber: Keputusan Menteri Kesehatan Nomor: 405/Menkes/SK/XI/2002

3.1.5. Sistem Pendekatan Aplikasi Penerangan di Tempat Kerja

Dalam mempertimbangkan aplikasi penerangan di tempat kerja, secara

umum dapat dilakukan dengan tiga pendekatan yaitu:

1. Desain tempat kerja untuk menghindari masalah penerangan

Kebutuhan intensitas penerangan bagi pekerja harus selalu dipertimbangkan

pada waktu mendesain bangunan, pemasangan mesin-mesin, alat dan sarana

kerja. Desain instalasi penerangan harus mampu mengontrol cahaya kesilauan

pantulan dan bayangan serta untuk tujuan kesehatan dan keselamatan kerja.

2. Identifikasi dan penilaian masalah dan kesulitan penerangan

Agar masalah penerangan yang muncul dapat ditangani dengan baik,

faktor-faktor yang harus dipertimbangkan adalah; sumber penerangan, pekerja dalam

melakukan pekerjaan, jenis pekerjaan yang dilakukan dan lingkungan kerja

meliputi:

a. Situasi atau wawancara dengan pekerja di tempat kerja

b. Mempelajari laporan kecelakaan kerja sebagai bahan investigasi

c. Mengukur intensitas penerangan, kesilauan, pantulan dan bayang-bayang

yang ada di tempat kerja.

d. Mempertimbangkan faktor lain seperti: sikap kerja, lama kerja, warna dan

umur pekerja.

3. Pengembangan dan evaluasi pengendalian resiko akibat penerangan.

Setelah penerangan dan pengaruhnya telah diidentifikasi dan dinilai, langkah

selanjutnya adalah mengendalikan resiko yang potensial menyebabkan

gangguan kerja.

Sebagai tambahan pertimbangan dalam upaya mengatasi masalah

penerangan di tempat kerja, Sanders & McCormick (1987) dan Granjean (1993)

memberikan pedoman untuk desain sistem penerangan yang tepat di tempat kerja.

Tabel 3.2. Reflektan sebagai Persentase Cahaya

Bahan Warna Reflektan (%)

1. Putih 100

2. Aluminium, Kertas Putih 80-85

3. Warna gading, Kuning lemon, kuning dalam, hijau muda, biru pastel, pink pale , krim

60-65

4. Hijau lime, abu-abu pale, pink, orange dalam, bluegrey

30-35

5. Biru langit, kayu pale 40-45

6. Pale oakwood, semen kering 30-35 7. Merah dalam, hijau rumput, kayu, hijau daun,

coklat

20-25

8. Biru gelap, merah purple, coklat tua 10-15

9. Hitam 0

Berikut ini merupakan gambar arah cahaya pada pencahayaan langsung

[image:58.595.153.504.167.545.2]dan pencahayaan tidak langsung ditunjukkan oleh Gambar 3.2.

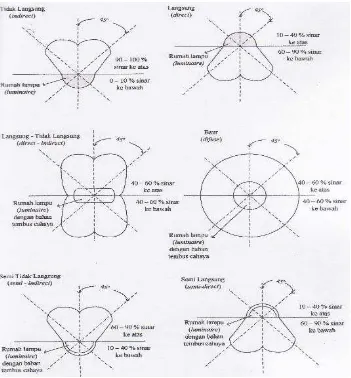

Gambar 3.2 Arah Cahaya

3.1.6. Perhitungan Jumlah Lampu4

Untuk mengetahui jumlah lampu yang diperlukan dalam suatu ruangan

maka dilakukan langkah-langkah sebagai berikut:

1. Mengukur panjang ruangan (P), lebar (L), dan tinggi ruangan antara plafon

dan meja (Hc).

2. Menentukan tingkat pencahayaan pada bidang kerja yang didapatkan dari

hasil eksperimen.

3. Menghitung jumlah cahaya (flux) yang diperlukan dengan rumus:

F=

Dimana:

A = Luas ruangan/bidang kerja (m2)

UF= Utilization Factor LLF= Light Loss Factor

4. Menghitung jumlah lampu dengan rumus:

N=

Dimana:

F= nominal luminous flux yang dibutuhkan

FI=nominal luminous flux lampu

3.2. Kelelahan5

Kelelahan adalah suatu mekanisme perlindungan tubuh agar terhindar dari

kerusakan lebih lanjut sehingga terjadi pemulihan setelah istirahat. Istilah

kelelahan biasanya menunjukkan kondisi yang berbeda-beda dari setiap individu,

tetapi semuanya bermuara kepada kehilangan efisiensi dan penurunan kapasitas

kerja serta ketahanan tubuh. Kelelahan diklasifikasikan dalam dua jenis yaitu

kelelahan otot dan kelelahan umum. Kelelahan otot merupakan tremor pada otot

5

atau perasaan nyeri pada otot, sedangkan kelelahan umum biasanya ditandai

dengan berkurangnya kemauan untuk bekerja yang disebabkan oleh memonotori,

intensitas dan lamanya kerja fisik, keadaan lingkungan, sebab-sebab mental, status

kesehatan dan gizi.

Terdapat dua teori kelelahan otot yaitu teori kimia dan teori syaraf pusat

terjadinya kelelahan. Teori kimia secara umum menjelaskan bahwa terjadinya

kelelahan adalah akibat berkurangnya cadangan energi dan meningkatnya sisa

metabolisme sebagai penyebab hilangnya efisiensi otot. Sedangkan pada teori

saraf pusat menjelaskan bahwa perubahan kimia hanya penunjang proses.

Perubahan kimia yang terjadi mengakibatkan dihantarkannya rangsangan saraf

melalui saraf sensorik yang disadari sebagai kelelahan otot. Rangsangan ini

menghambat pusat otak dalam mengendalikan gerakan, sehingga frekuensi

potensial kegiatan pada sel saraf menjadi berkurang. Berkurangnya frekuensi

tersebut akan menurunkan kekuatan dan kecepatan kontraksi otot, sehingga

gerakan atas perintah menjadi lambat. Semakin lambat gerakan seseorang

menunjukkan semakin lelah kondisi ototnya.

3.3. Mata

Sebagai indera penglihatan, mata mempunyai fungsi penting dalam

mengidentifikasi segala bentuk rangsangan visual yang kemudian diteruskan ke

otak untuk diterjemahkan dalam bentuk respon. Dalam hal ini, mata berfungsi

sebagai pengirim pesan. Mata terdiri atas 6 bagian, yaitu:

trauma sinar dan pengeringan bola mata. Kelopak mata juga berperan dalam

mengeluarkan sekresi kelenjarnya yang membentuk lapisan airmata didepan

kornea.

2. Sistem sekresi air mata (sistem Lacrimal) untuk menjaga agar kornea tetap

bersih, lembab, dan bebas kuman.

3. Conjungtiva, yaitu lembaran yang menutupi sclera dan kelopak mata bagian

belakang.

4. Bola mata yang terdiri dari atas 3 lapis jaringan yaitu:

a. Sclera yang merupakan jaringan terluar yang melindungi bola mata. Bagian

terluar sclera disebut kornea yang bersifat trasparan untuk memudahkan

sinar masuk ke dalam bola mata.

b. Uvea yang terdiri atas iris, badan siliar dan koroid. Pada iris terdapat pupil yang berfungsi untuk mengatur jumlah sinar yang masuk ke dalam bola

mata.

c. Retina yang berfungsi mengubah sinar menjadi rangsangan pada saraf optik

ya