LEMBAR

HASIL

PENIL{AN

SEJAWAT SEBIDANG ATAU PEER REWEW I(4,RYAILIVIIAH

I PROSIDING:

Asam Lemak Industri Oleokimia:

Dr. Ir. Muhammad Yusuf. Ritonga,MT

Judul MakalahPenulis Makalah

Identitas Makalah

Kategori Publikasi Makalah (ben

lpadakategori

yang tepaQHasil Penil aian Peer Review :

:

a. Judul Prosidingb. ISBN c. Tahun Terbit d. Penerbit

e. Jumlah halaman

Inovasi Teknologi Proses Dalam Pemanfatan Sumber Daya Alam Menuju Bumi Hrjau

1693 - 4881 Agustus 2009

Teknik

Kimia-

USU 36=

V

lfrosidingForum

llmiah Internasionalfl

Prosiding Forum llmiah NasionalKomponen Yang Dinilai

Nilai Maksimzl Prosidirzg

l0

Nilai Akhir Yang Diperoleh InternasionaltI

NasiondM

a.}(clengkapatl tulsur isi buku

(l}%J

8Z

o,l

b. Ruang 1 ineku p dan ke dal am an p ernb ahaszr' {3 0o/o\

&BZ

3..

r c.Kecukupan dan kemutahiran data./informasi dan

metodolosi (30%\

a{z

&,/

d.Kelengkapan unsur dan kualitas penerbit GA%)

a^r

7,, .J^Total

=

(tr00%))

Nama

: Prof. Dr. Harlem.NIP

:19480414197403Unit kerja : FMIPA

-

USUMarpaung

I

001 Medan,Reviewer

I

5J*---E

LEMBAR

HASIL PENILAIAN SEJA}YAT SEBIDANG ATAU PEER REWEW

I(4RYA

ILIUIAH

I PROSIDINGAsain Lerlak Industri Oieokimia

Dr.

Ir.

l'v{uhanrmad Yusuf-. Ritonga, M'l-Judul MakalahPerruiis Makalah Identitas Makalah

Kategori Publikasi Makalah (beri "'pada karegori yang tepat)

Hasil Penilaian Peer Reyievv :

Komponen Yang Dinilai

a. Jr.rdul Prosiding

b. ISBN

c. Tahun Terbit d. Penelbit

e. Jumlah halaman

: Inovasi Teknologi Proses Dalarn Pcmanfatan Sumber Daya Alam Menuju Bumi Hijau

:

t693 - 4881 : Agusfus 2009: Teknik

Kimia

USU:36

, n

/ProsidingForum

Ilmiah Internasionalfl

hosiding

Forum llmiah NasionalM"dro,.d..

Reviewer 2Nilai Akhir Yang Diperoleh

2014

Nama

NIP Unit ker

.'Tatnrin.

M. Sc

:

19600704 I 98903I

003ja:FMIPA-USU

Nilai N{aksimzl Prosiding

l0

a.Kelen.rkapan unsur isi buku ( 1092o

dan kedalaman pembahasan b.Ruang lingkup dan kedalaman pembahasan (30% c.Kecukupan dan kemutahiran datalinfonnasi dan

Seminar Nasional Teknik Kimia USU 2009

“Inovasi Teknologi Proses dalam Pemanfaatan Sumber Daya Alam Menuju Bumi Hijau” Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

Medan, 14 Agustus 2009

=

=

D

D

A

A

F

F

T

T

A

A

R

R

J

J

U

U

D

D

U

U

L

L

M

M

A

A

K

K

A

A

L

L

A

A

H

H

=

=

Kode Penulis dan Judul Makalah

Intensifikasi Proses (Process Intensification)

PRI-01 Suprihastuti Sri Rahayu, Mila Tartiarini

Esterifikasi Asam Lemak Minyak Jarak dengan Etanol PRI-02 Durain Parmanoan

Process Simulation Using Computational Fluid Dynamics (CFD)

PRI-03 Hary Sulistyo dan Teddy Kurniawan

Esterifikasi Gliserol dengan Asam Asetat Memakai Katalisator Asam Sulfat

PRI-04 Heri Hermansyah, Fajar Achmadi, Tania Surya Utami, Rita Arbianti

Model Matematika untuk Reaksi Bertingkat Sintesis Diagliserol Melalui Rute Esterifikasi

PRI-05 Muhammad Yusuf Ritonga

Asam Lemak Industri Oleokimia

PRI-06 Anni Faridah

Pemanfaatan Gliserol dan Sorbitol dalam Penghambatan Retrogradasi Bika Ambon

PRI-07 Lilis Sukeksi, Nik Meriam Nik Sulaiman, Che Rosmani Che Hassan, Ho H.Y., Tan P. K.

Separation of Oxalic Acid from Star Fruit Juice by Membrane Technology

PRI-08 Oloan Marican

Proses Pembuatan Crude Palm Oil (CPO) dan Kernel dari Tandan Buah Sawit (TBS) Kelapa Sawit di PKS Sei Mangkei PTPN III

PRI-09 Siswarni MZ, Ferry N Bangun, Herman S Sinaga, Hotma P Tambunan

Pemanfaatan Guano Mardinding Kabupaten Karo sebagai Bahan Baku Pembuatan Asam Fosfat

Teknologi Hijau (Green Technology)

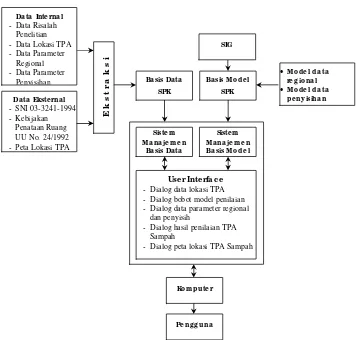

GRT-01 Mardhiatul Husna

Sistem Pendukung Keputusan Berbasis Sistem Informasi Geografis untuk Penentuan Lokasi Tempat Pembuangan Akhir (TPA) Sampah

GRT-02 Fatimah, Opim Salim Sitompul, Nazaruddin Matondang

Sistem Pakar untuk Pengelolaan Sampah Kota Secara Terpadu

GRT-03 Lilis Sukeksi,Che Rosmani Che Hasan, Nik Meriam Nik Sulaiman, Mohamed Kheireddine Aroua, Abdul Ghani L.Y., Zuraini Ahamad Sidik

Statistical Analysis of Sample at Three Stages of Maturity on Some Characteristics of Carambola Fruit (Averrhoa Carambola L) Before Enzymatic and Micro Filtration Processing

Material

MAT-01 Bode Haryanto, G. Aryo Wicaksono, Chih-Lin Hu, Jo-Shu Chang, Chien-Hsiang Chang

A Study on the Interfacial Behavior of Biosurfactant Surfactin and Its Potential to Remove Metal Ions from Soils

MAT-02 Bode Haryanto, G. Aryo Wicaksono, Chien-Hsiang Chang

Mimic Sand Analysis as Soil Model in Soil Flushing Column

MAT-03 Hamidah Harahap

Seminar Nasional Teknik Kimia USU 2009

“Inovasi Teknologi Proses dalam Pemanfaatan Sumber Daya Alam Menuju Bumi Hijau” Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

Medan, 14 Agustus 2009

MAT-04 Hamidah Harahap, Apriana Rahmadani, M. Ekki C.

Pengaruh Temperatur Vulkanisasi terhadap Sifat Mekanikal Film Lateks Karet Alam Berpengisi Tepung Tapioka

MAT-05 M. Hendra S. Ginting, M. Irfan Darfika, Aulia Soraya

Kajian Awal Pembuatan Komposit Termoplastik Cup Berpengisi Serbuk Tempurung Kelapa dengan Penyerasi Asam Akrilat

MAT-06 H. Salmah dan Z. Dahlia

Partial Replacement of Toluene Diisocyanate (TDI) on Mechanical Properties of Old Newspaper Filled Diphenylmethane diisoeyanale (MDI) Foam Composites

MAT-07 Indra Surya, Seri Maulina

Potensi Kalsium Karbonat Presipitat sebagai Pengisi Penguat Karet Alam

MAT-08 Farida Hanum

Aplikasi Membran Mikrofiltrasi pada Pengolahan Limbah Cair Pabrik Kelapa Pencegahan Polusi (Pollution Prevention)

POP-01 Seri Maulina

Penilaian Dampak Daur Hidup (Life Cycle Impact Assessment) Lateks Pekat

POP-02 Muhammad Yusuf Ritonga

Oleokimia Hijau dan Bersih

POP-03 Nurhasmawaty Pohan

Produksi Bersih Industri Pulp

Pengolahan Limbah dan Pengolahan Air (Waste and Water Treatment)

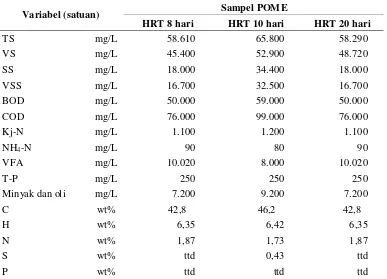

WWT-01 Che Rosmani Che Hassan, Aziz A.R., Noor Zalina Mahmood, Nik Meriam Sulaiman, Foo Chee Hung, Dahlia H.

Improvement of Hazardous Waste Management in University through Gap Analysis

WWT-02 Panca Nugrahini F.

Perombakan Biokimia Secara Anaerobik Campuran Limbah Cair Industri Menggunakan Reaktor Upflow Anaerobic Sludge Blanket (UASB) dengan Daur Ulang Sel

WWT-03 Taslim, Cynthis, Suci Radifa Sari

Penggunaan Zeolit Alam yang Diaktivasi untuk Penjerapan Ion Amonium dan Nitrat dalam Air

WWT-04 Ahmad Mulia Rambe

Pemanfaatan Biji Kelor (Moringa oliofera) sebagai Koagulan Alternatif dalam Proses Penjernihan Limbah Cair Industri Pencucian Tekstil

WWT-05 Yunianto

Pengolahan Limbah Cair Industri Kopi Instan dengan Menggunakan Bioreaktor Berpenyekat Anaerobik (Baffled Reactor)

WWT-06 Nurhasmawaty Pohan

Pengolahan Limbah Cair Industri Tahu dengan Proses Biofilter Aerobik

WWT-07 Farida Hanum

Penyusunan Model pada Pengolahan Limbah Cair Pabrik Kelapa Sawit Menggunakan Membran Mikrofiltrasi Keramik

WWT-08 Fatimah, Locce Florensia, Rina Meilina

Pembuatan Biogas dari Kotoran Sapi

Energi dan Energi Terbarukan (Energy and Renewable Energy)

ERE-01 Edy Herianto Majlan, Wan Ramli Wan Daud

Teknologi Fuel Cell: Harapan dalam Menyongsong Krisis Energi Global

ERE-02 Supriyono, Sulistyo H.

Seminar Nasional Teknik Kimia USU 2009

“Inovasi Teknologi Proses dalam Pemanfaatan Sumber Daya Alam Menuju Bumi Hijau” Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

Medan, 14 Agustus 2009

ERE-03 Erni Misran, Wan Ramli Wan Daud, Edy Herianto Majlan

Review Pengoperasian PEM Fuel Cell Tanpa Subsistem Pelembapan Eksternal

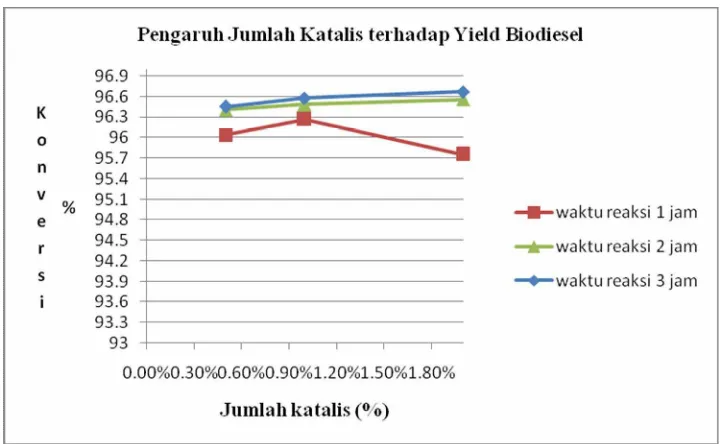

ERE-04 Renita Manurung, Suryadi dan Michael Wijaya

Pembuatan Bioetanol dari Tandan Kosong Kelapa Sawit

ERE-05 Renita Manurung, M. Anshori Nasution, Rizki Hakiki dan Meuthia Nurfahasdi

Pembuatan Biodiesel Berbahan Baku CPO Parit

ERE-06 Irvan dan Vivian Wongistani

Teknolgi

Fuel Cell

: Harapan dalam Menyosong Krisis Energi Global

Edy Herianto Majlan dan Wan Ramli Wan Daud

Institut Sel Fuel Universiti Kebangsaan Malaysia Bangi 43600, Selangor Darul Ehsan

Malaysia

Abstrak

Penggunaan bahan bakar fosil untuk keperluan energi dunia adalah lebih dari 98%. Permintaan bahan bakar setiap tahun semakin meningkat sedangkan cadangan bahan bakar fosil yang tersedia sangat terbatas dan semakin menipis. Berdasarkan keadaan ini maka pada masa yang akan datang, dunia akan menghadapi krisis energi secara global. Untuk itu diperlukan solusi dalam menghadapi dan mengatasi masalah ini. Fuel cell adalah piranti elektrokimia yang menukar secara langsung energi kimia dalam suatu reaksi menjadi energi listrik. Fuel cell memiliki dua ciri utama sebagai piranti pengubah energi, yaitu efisiensinya yang relatif tinggi dan tidak merusak lingkungan (Zero Emission). Efisiensi fuel cell pada masa kini berkisar antara 40 hingga 55%. Salah satu bahan bakar untuk fuel cell adalah gas hidrogen. Gas hidrogen dapat diproduksi melalui proses elektrolisa air. Dilihat dari sumber bahan bakar yang digunakan dan pengaruhnya terhadap lingkungan, fuel cell dapat dijadikan sebagai salah satu solusi dalam menghadapi krisis energi global.

1. Pendahuluan

1.1Krisis Energi Global

Lebih dari 98% sumber bahan bakar untuk memenuhi keperluan energi dunia berasal dari bahan bakar fosil (Siriwardane, R. V., 2002). Hasil pembakaran bahan bakar fosil ini merupakan salah satu sumber utama timbulnya pencemaran udara dan lingkungan. Gas CO2 yang dihasilkan dari

pembakaran tersebut menimbulkan efek rumah kaca di bumi, yaitu terjadinya peningkatan suhu secara global. Ilmuwan mengkhawatirkan hal ini dapat menyebabkan terjadinya pencairan es di kutub bumi. Pencairan es ini akan menyebabkan permukaan air laut meningkat, sehingga akan menenggelamkan sebagian pulau dan kota-kota besar dunia.

Kekhawatiran ini kemungkinan besar tidak akan terjadi. Hal ini disebabkan cadangan minyak dan gas bumi semakin menipis. Hasil kajian tim ilmuwan dari swedia menunjukkan bahwa cadangan

minyak dunia saat ini 80% kurang dari perkiraan sebelumnya. Prediksi terbaru menunjukkan bahwa kapasitas minyak akan mencapai produksi maksimum pada tahun 2010 sedangkan gas alam

diprediksi akan mengalami penurunan setelah tahun 2050 (Alekett, K. 2003).

0 50 100 150 200 250

1970 1975 1980 1985 1990 1995 2000 2020

Tahun

Qu

a

d

ri

ll

io

n

B

tu

Minyak Bumi

Batu Bara

Gas Alam Lain-lain

Nuklir

Penggunaan minyak dan gas bumi setiap tahun terjadi peningkatan yang besar, sedangkan cadangan keduanya semakin menipis dan terbatas. Keadaan ini juga telah melanda Indonesia saat ini. Sejak tahun 2003 jumlah minyak yang di produksi lebih rendah berbanding dengan kebutuhan minyak untuk keperluan dalam negeri. Berdasarkan keadaan ini maka tidak lama lagi akan terjadi krisis energi baik di Indonesia maupun global yang sangat kritis. Untuk itu diperlukan solusi untuk mengatasi dan menghadapi masalah ini.

Grafik 2 Produksi dan Konsumsi Minyak Dunia (Sumber EIA - DOE US 2009)

1.2Fuel Cell

Fuel cell adalah piranti elektrokimia yang mengubah secara langsung energi reaksi kimia menjadi

energi listrik. Fuel cell diperkenalkan pertama kali pada tahun 1839 oleh William Grove,

menggunakan hidrogen dan oksigen melalui reaksi kebalikan elektrolisa air (Larminie, J & Dicks, A. 2001). Susunan dasar fuel cell terdiri dari lapisan elektrolit yang diapit oleh anoda dan katoda

yang berliang. Proses dalam fuel cell adalah sebagai berikut: bahan bakar gas dialirkan terus

menerus ke bagian anoda (elektroda negatif) dan gas oksidan ke bagian katoda (elektroda positif), sehingga terjadi reaksi elektrokimia pada elektroda-elektroda tersebut yang akhirnya menghasilkan arus listrik searah.

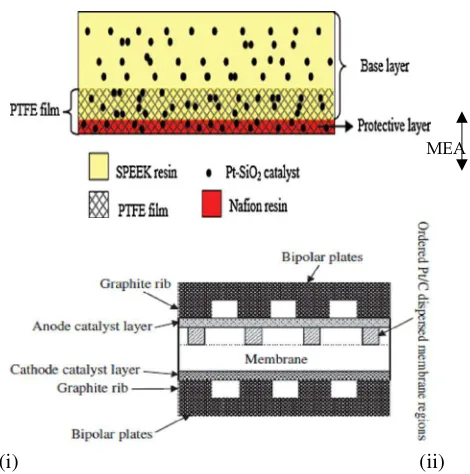

Grafik 3 Skematik Fuel Cell Membran Pertukaran Proton (PEMFC)

Fuel cell memiliki dua ciri utama sebagai piranti pengubah energi, yaitu efisiensinya yang relatif

tinggi dan tidak merusak lingkungan (Zero Emission). Efisiensi fuel cell pada masa kini berkisar

antara 40 hingga 55% (Hoogers, G., 2003). Ciri-ciri lain dari fuel cell, antara lain:

- Perubahan energi secara langsung (tidak ada proses pembakaran) - Tidak ada bagian dalam fuel cell yang bergerak secara mekanik

- Tidak ada bunyi yang ditimbulkan ketika proses berlangsung - Ukuran fuel cell yang fleksibel

(U.S. DEO, 2000)

Pembagian fuel cell berdasarkan jenis elektrolit yang digunakan adalah:

- Proton exchange membrane fuel cell (PEMFC)

- Alkaline fuel cell (AFC)

- Phosphoric acid fuel cell (PAFC)

- Molten carbonate fuel cell (MCFC)

- Intermediate temperature solid oxide fuel cell (ITSOFC)

- Tubular solid oxide fuel cell (TSOFC)

Perbedaan masing-masing fuel cell dapat dilihat dalam tabel 1.

Oksigen Hidrogen

Bahan Pendingin Bahan Pendingin

Bahan Pendingin Bahan Pendingin

Air dan Sisa Gas

Sisa Gas

(+) (-)

Elektrolit Polimer Padat

Pt-Katoda

Pt-Anoda

Kain Karbon Unit

Elektroda Membran

Plat Pengumpul

Plat Pengumpul

Tabel 1 Perbedaan Beberapa Jenis Fuel Cell

PEMFC AFC PAFC MCFC ITSOFC TSOFC

Elektrolit Pertukaran Membran Ion

Potassium

Hidroksida Cairan Asam Fosforik

Cairan Karbonat

Molten

Keramik Keramik

Suhu operasi 800C 65 - 2200C 2050C 6500C 600 - 8000C 800 -10000C

Bahan Bakar H2 Murni H2 Murni H2 Murni H2, CO, CH4 H2, CO, CH4 H2, CO, CH4

Efisiensi

Listrik 35 – 45% 35 – 55% 40% >50% >50% >50%

Power 5 – 250 kW < 5 kW 200 kW 200 kW – MW 2 kW – MW 2 kW - MW

Komponen

Utama Cell Karbon Karbon Grafit Stainless Steel Keramik Keramik

Katalis Pt Pt Pt Ni Perovskites Perovskites

Pembawa Ion H+ OH- H+ CO32- O2- O

2-Sumber: U.S. DEO, 2000; Hoogers, G., 2003

2. Aplikasi Fuel Cell

Pada tanggal 21- 29 Agustus 1965 pesawat ruang angkasa Gemini 5 terbang dengan menggunakan

fuel cell (PEMFC) sebagai sumber utama listriknya. Air hasil sampingan PEMFC menjadi sumber

air minum untuk 2 astronot dalam pesawat tersebut (Hoogers, G., 2003). Versi awal PEMFC yang dipergunakan itu hanya dapat bertahan selama 500 jam. Program pengembangan dilanjutkan dengan menggunakan membran polimer baru, yang dinamakan Nafion pada tahun 1967. Membran Nafion meningkatkan waktu operasi PEMFC hingga mencapai lebih dari 50.000 jam operasi (US. DEO, 2000).

Pada tahun 1967, General Motor (GM) telah memamerkan mobil fuel cell pertama. Fuel cell yang

digunakan adalah jenis AFC. Selanjutnya GM berkerja sama dengan Opel, Suzuki dan Toyota untuk melakukan penelitian dan pengembangan untuk menghasilkan kendaraan fuel cell. GM pada

tahun 2003 telah menyediakan lebih dari 70 mobil dan bus fuel cell di California.

Gambar 1 Bus Fuel Cell di California USA (Sumber UTC Power)

Perusahaan-perusahaan kendaraan bermotor terkemuka yang lain seperti BMW, Mercedes, Ford, Honda, Hyundai, dan lain-lain, juga telah mengadakan ujicoba penggunaan fuel cell pada

transportasi adalah untuk menyediakan kendaraan bermotor yang bebas polusi (Zero Emmision), di

samping untuk mengurangi ketergantungan dengan minyak bumi.

Gambar 2 Mobil Fuel Cell Mercedes-Benz dan Honda (PEMFC)

Untuk kebutuhan pembangkit listrik, UTC Fuel Cell (US) telah berhasil membangun sistem

pembangkit listrik fuel cell dengan kapasitas 1.2 MW di negara bagian Connecticut (US). Jenis fuel cell yang di gunakan adalah PAFC. Instalasi pembangkit listrik PAFC yang terbesar dengan

[image:32.612.231.428.301.449.2]kapasitas 11 MW telah dibangun di Jepang dengan menggunakan stack dari UTC Fuel Cell.

Gambar 3 Pembangkit Listrik Siemen TSOFC

Energi listrik yang dapat dihasilkan TSOFC diantara 100 – 1000 kW. Kombinasi TSOFC dengan gas turbin mempunyai potensial menjadi pusat pembangkit listrik, tetapi sistem ini memerlukan biaya yang sangat tinggi. Pengembang sistem ini yang paling lama dan terkenal adalah Siemen-Westinghouse Power Corporation.

Sistem MCFC saat ini telah berhasil menyediakan tenaga listrik dengan kapasitas 3 MW yang dikembangkan oleh Fuel Cell Energy di Danbury (US). Pada tahun 2004, perusahaan ini mulai

membangun pembangkit listrik dengan kapasitas 400 MW.

[image:33.612.228.412.183.410.2]Pengembangan PEMFC untuk aplikasi pembangkit listrik, telah dapat menghasilkan 250 kW. Saat ini sedang dibangun pembangkit listrik dengan kapasitas 1 MW oleh Ballard Generation Systems (US). Sistem PEMFC ini menjadi pilihan untuk kendaraan dan sumber listrik mini (portable power).

Gambar 5 Pembangkit Listrik 5 kW PEMFC untuk Keperluan Rumah Tangga

Fuel cell telah dimanfaatkan untuk sumber energi listrik kendaraan ruang angkasa hingga akhirnya

dapat dikembangkan untuk bidang transportasi, pembangkit listrik dan bidang penyedia listrik mini (portable power). Fuel cell dapat dijadikan sebagai salah satu solusi dalam penyediaan energi

listrik pada masa akan datang. Untuk mewujudkan penggunaan fuel cell dalam kehidupan manusia

secara umum, masih diperlukan penelitian dan pengembangan lebih lanjut, terutama dalam menyediakan sistem ini dalam harga yang relatif murah dan masa operasi yang lebih lama.

3. Penutup

Usaha dalam mencari sistem energi alternatif untuk menghadapi krisis global yang akan melanda dunia adalah kebutuhan yang sangat mendesal yang perlu difikirkan dan disiapkan dengan matang.

Fuel cell dan teknologi hidrogen memiliki ciri-ciri sebagai sistem alternatif yang dapat

menggantikan sistem konvensional dalam menghasilkan energi listrik. Penelitian dan pengembangan fuel cell umumnya dan PEMFC khususnya masih sangat diperlukan secara

mendalam, sehingga dapat dihasilkan fuel cell yang dapat diproduksi secara masal dengan harga

Referensi

[1] Alekett, K. 2003. World oil and gas 'running out'. Interview with CNN on October 2, London

[2] Ballard Power Generation. http://www.ballard.com

[3] Energy Information Administration – US DOE. 2009. International Energy Outlook. http://www.eia.doe.gov/

[4] FuelCell Energy. http://www.ercc.com

[5] Hooger, Gregor. 2003. Fuel cell Technology Handbook. CRC Press LLC. New York

[6] James Larminie and Andrew Dicks. 2000. A fuel cell system explained. John Wile & Sons,

Ltd, Chichester, England.

[7] Public works and Government Services Canada. 2008. Canadian Fuel Cell Commercialization Roadmap Update — Progress of Canada’s Hydrogen and Fuel Cell Industry, Ottawa

[8] Siemen-Westinghouse Power Corporation. http://www.siemenswestinghouse.com

[9] Siriwardane, R. V., et al. 2002 Adsorption of CO2 on Molecular Sieves and Activated

Carbon. NET Lab. DOE-US. Morgantown

[10]U.S. DEO. 2000. Fuel cell handbook. 5th Ed. Morgantown, West Virginia: I-1, III-11,

2000

[11]UTC Fuel Cell. http://www.utcfuelcells.com

[12]Wan Ramli, W. D., Kamaruzzaman, S. 2003. Advances in Malaysian Fuel Cell Research

and Development. UKM, Bangi.

[13]Wolf, V, Arnold, L, Hubert, A. G. 2004. Fuel Cells Handbook. John Wiley & Sons Ltd.

Penambahan Stabiliser pada Kecepatan Pengendapan

Partikel Batubara di dalam

Biofuel

Supriyono1)., Sulistyo H.2)

1) Jurusan Teknik Kimia, Fakultas Teknik, Universitas Setia Budi, Surakarta

2) Jurusan Teknik Kimia, Fakultas Teknik, Universitas Gadjah mada, Jogjakarta

Email: kromosuwito@yahoo.com

Abstrak

Cadangan minyak bumi yang semakin berkurang mendorong pencarian sumber energi baru. Salah satu sumber energi yang dikembangkan dewasa ini adalah biofuel. Sumber energi ini memiliki keunggulan dapat diperbarui sehingga ketersediaannya dapat diandalkan. Kelemahan yang masih ada hingga saat ini adalah dari sisi ekonomi harga dari biofuel masih relatif mahal. Di sisi lain batubara masih terdapat dalam jumlah yang besar namun demikian lebih banyak dijual sebagai komoditas ekspor. Bagi industri yang menggunakan bahan bakar minyak untuk keperluan pembakaran pada boiler, tingginya harga minyak bumi mendorong terjadinya modifikasi peralatan pembakaran sehingga bahan bakar minyak dapat diganti dengan batubara. Modifikasi ini memerlukan biaya yang juga tidak sedikit.

Penelitian ini bertujuan membuat bahan bakar yang dapat digunakan pada sistem pembakaran luar yang relatif murah dibanding dengan bahan bakar yang berasal dari minyak bumi. Bahan bakar berbentuk suspensi ini terdiri dari biofuel dan batubara. Agar bahan bakar tidak mudah mengendap dan tetap homogen maka perlu ditambahkan stabiliser ke dalamnya.

Penelitian dilakukan dengan memanaskan biofuel sehingga suhunya mencapai 60oC, selanjutnya batubara lolos ayakan 200 mesh dimasukkan ke dalam biofuel tersebut dan dilakukan pengadukan dengan kecepatan 1000 rpm. Setelah batubara tersuspensi dengan baik, ke dalam suspensi ditambahkan stabiliser (Sulfetal LS) sebanyak 0,1% berat biofuel dan dilakukan pengadukan kembali.

Hasil penelitian menunjukkan bahwa suspensi batubara dengan penambahan stabiliser mampu mempertahankan homogenitasnya selama 11 hari, dibanding apabila tanpa penambahan stabiliser dimana pengendapan terjadi kurang dari 12 jam. Pengamatan juga menunjukkan pada penambahan stabiliser batubara yang mengedap akan mudah dihomogenkan dengan pengadukan perlahan, sedangkan tanpa stabiliser maka endapan batubara akan membentuk endapan yang lengket dan tidak mudah dihomogenkan kembali.

Kata kunci: batubara, biofuel, stabiliser, pengendapan

1. Pendahuluan

Cadangan minyak bumi yang semakin berkurang dan semakin langkanya penemuan sumber minyak bumi yang baru menyebabkan kecenderungan kenaikan harga dari minyak bumi. Keadaaan ini memaksa semua pihak untuk mencari alternatif lain bagi sumber energi dunia di luar minyak bumi. Alternatif yang banyak dikembangkan adalah biofuel. Secara umum biofuel adalah bahan bakar yang diperoleh dari sumber yang dapat terbaharukan. Dengan demikian bioetanol, biodiesel dan Straight Vegetable oil (SVO) termasuk dalam biofuel. Pada penelitian ini biofuel dipersempit pengertiannya menjadi Refined Bleached Deodorized SVO (RBD-SVO). Keuntungan penggunaan biofuel adalah mudah terurai secara biologis (biodegradable), tidak beracun, dan tidak

mengandung senyawa aromatis maupun senyawa belerang yang merupakan penyebab hujan asam (acid rain). Karena bahan baku biofuel berasal dari tumbuh tumbuhan, maka ketersediaannya

karbon monoksida (CO) yang berlebih, hal ini menunjukkan bahwa proses pembakaran belum berjalan sempurna. Pembakaran yang tidak sempurna ini membawa dua konsekwensi, yang pertama adalah hilangnya sejumlah panas yang seharusnya dapat dimanfaatkan, dan yang kedua potensi pencemaran udara yang cukup serius. Campuran yang terdiri dari batubara yang tersuspensi di dalam biofuel dapat menjadi alternatif bahan bakar pada peralatan yang menggunakan burner, mulai dari kompor minyak tekan untuk penjual mie ayam sampai dengan boiler pembangkit uap tekanan tinggi. Hal ini karena peralatan pembakaran tidak perlu mengalami perubahan yang berarti.

2. Tinjauan Pustaka

Secara alamiah partikel padatan di dalam suatu cairan mempunyai kecenderungan untuk mengendap. seperti antara lain dinyatakan dalam persamaan Stoke

18 2 g dvo s (1)

Persamaan 1 sebenarnya lebih mencerminkan proses pengendapan oleh satu partikel di dalam suatu fluida, sementara di dalam suspensi tentunya terdapat partikel dalam jumlah yang sangat banyak, untuk keperluan tersebut maka proses pengendapan dibagi menjadi dua tipe.

1. Pengendapan tipe 1 (discrete settling)

Pada suatu suspensi yang encer maka masing masing partikel cenderung independen satu terhadap yang lain. Pengendapan tipe ini masing masing partikel padatan tidak mengalami aglomerisasi. Dengan demikian ukuran partikel akan tetap dan laju pengendapan akan berjalan tetap. Misalkan pada saat waktu menunjukkan nol, partikel dengan diameter do berada pda permukaan suatu kolom sepanjang Zo, setelah waktu berjalan selama to partikel berada pada bagian dasar dari kolom,

sehingga semua partikel yang sampai pada dasar kolom dalam waktu to dapat dikatakan sudah

mengendap. Selanjutnya dapat disusun persamaan berikut

dx v v x R o x o p

0 01 (2)

0 0 0

t Z

v (3)

Untuk keperluan evaluasi hasil pengamatan, persamaan 3 selanjutnya diubah menjadi persamaan 4 berikut ini

v xv dx v v p x o p o 0 0 1 (4)

Persamaan 4 memerlukan plot antara vp dengan x.

0

C

C

x

(5)0

2t

Z

vp p (6)

2. Pengendapan tipe 2

Pengendapan tipe ini partikel padatan akan saling tarik menarik sehingga mengalami aglomerisasi, dalam hal ini ukuran partikel akan bertambah besar dengan bertambahnya waktu, hal ini berakibat laju pengendapan juga akan bertambah besar seiring dengan bertambahnya waktu. Dengan demikian analisa laju pengendapan seperti dituliskan pada persamaan 2 sampai 6 perlu dimodifikasi sebagi berikut

r0 = 1- x0 (7)

Surfaktan bekerja dengan cara memberi lapisan tipis pada permukaan partikel, sehingga proses aglomerisasi dapat dicegah. Beberapa jenis surfaktan juga mempunyai muatan ion. Muatan ion yang sejenis pada tiap partikel menyebabkan partikel saling tolak menolak dan proses pengendapan dapat diperlambat.

3. Cara Penelitian

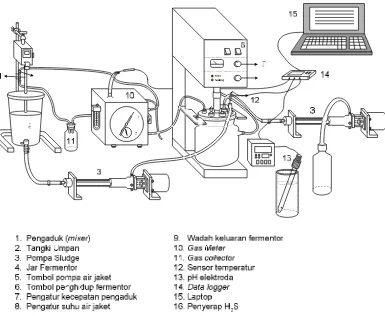

Penelitian dilakukan melalui tahap orientasi dan pemilihan surfaktan, teknik pencampuran antara biofuel, batubara dan surfaktan, pengamatan proses pengendapan dengan sedimentation study apparatus, dan laju pengendapan dengan multiport sedimentation apparatus.

a. Tahap orientasi

Pada tahap ini sejumlah 100 gram biofuel dipanaskan dengan menggunakan pemanas air (water bath heater) dengan variasi suhu 50oC, 60oC, 70oC dan 80oC, selanjutnya dimasukkan

batubara bervariasi sejumlah 10, 20, 30 dan 40 gram dengan ukuran lolos ayakan 140 mesh dan lolos ayakan 200 mesh. Campuran batubara dan biofuel diaduk dengan kecepatan 1000 rpm selama 1 menit, selanjutnya ditambahkan surfaktan cair sebanyak 0,1 gram dan diaduk kembali selama 1menit. Suspensi yang didapat kemudian diamati dengan memasukkannya ke dalam tabung reaksi. Untuk suspensi yang dalam waktu 24 jam tidak mengendap, dilanjutkan dengan tahap pengamatan berikutnya.

b. Pengamatan proses pengendapan.

Pengamatan terjadinya pengendapan dilakukan dengan alat seperti pada gambar 1.a.

port 1

[image:37.612.112.491.163.626.2]port 9

Gambar 1.a. Sedimentation study apparatus Gambar 1.b. Kolom pengamatan c. Pengamatan laju pengendapan.

Biofuel sebanyak 2 liter dipanaskan sampai dengan suhu 70oC, selanjutnya batubara lolos

ayakan 200 mesh didispersikan dan diaduk dengan kecepatan 1000 rpm. Suspensi dibagi 2 masing masing 1 liter. Selanjutnya surfaktan yang terbaik pada langkah b. digunakan kembali. Setelah suhu suspensi turun sampai dengan suhu ruang, Spesific gravity diukur, selanjutnya dimasukkan kedalam kolom pengamatan laju pengendapan. Gambar 1.b. menunjukkan kolom pengamatan yang berbentuk silinder dengan panjang 2 meter dan diameter 1 inchi. Setiap interval 25 cm diberi saluran untuk mengambil sampel guna pengukuran spesific gravity dari suspensi. Pemberian nomer dari atas ke bawah. Sampel diambil tiap interval waktu 30 menit. Selanjutnya sampel diukur spesific gravitynya. Cara yang sama juga ditempuh untruk suspensi yang tidak ditambah dengan surfaktan.

4. Hasil dan Pembahasan

1. Tahap orientasi

jangka waktu 24 jam. Pengendapan hanya terjadi pada suspensi yang dibuat tanpa penambahan surfaktan.

2. Proses pengendapan

Karena dalam waktu 24 jam suspensi yang ditambah dengan surfaktan belum mengendap, maka pengamatan dilakukan dengan menggunakan sedimentation study apparatus dan lama waktu pengamatan diperpanjang. Hasil dari pengamatan dapat dilihat pada tabel 1.

Tabel 1. Pengamatan proses pengendapan No Surfaktan Lama waktu terjadi

pengendapan 2

3

4

Fatty Acid Amino Alkyl Betaine

Sodium Lauryl Ether Sulfate

Sodium Fatty Alcohol Sulfate

4

7

12

3. Laju pengendapan

Setelah dibuat kurva kalibrasi antara specific gravity suspensi terhadap fraksi berat batubara yang

tersuspensi, didapat hubungan sebagai berikut :

Y = 0,3427 X + 0,9128 (9)

Specific gravity suspensi mula mula = 0,927 atau fraksi berat batubara didalam suspensi sebesar

4,143566. Selanjutnya dari pengamatan selama percobaan didapat hasil sebagaimana terlihat pada tabel 2.

Tabel 2. Specific gravity pada berbagai posisi dan waktu Dengan surfaktan, waktu

pengamatan(menit)

Tanpa surfaktan, waktu pengamatan(menit) Posisi

30 60 90 120 30 60 90 120

1 0,919 0,918 0,916 0,914 0,918 0,916 0,914 0,912 2 0,919 0,917 0,916 0,915 0,918 0,915 0,915 0,913 3 0,92 0,917 0,915 0,914 0,921 0,917 0,915 0,915 4 0,921 0,92 0,919 0,916 0,922 0,918 0,916 0,915 5 0,923 0,923 0,921 0,921 0,923 0,920 0,918 0,917 6 0,923 0,922 0,922 0,920 0,923 0,921 0,919 0,917 7 0,923 0,922 0,920 0,921 0,925 0,921 0,919 0,918 8 0,927 0,924 0,924 0,923 0,925 0,924 0,923 0,921

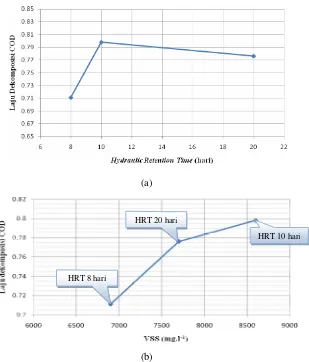

Selanjutnya dari data pada tabel 2, dibuat grafik hubungan antara kecepatan pengendapan terhadap fraksi massa yang tertinggal pada suspensi. Apabila suspensi diasumsikan mengalami proses pengendapan type I, dengan mengambil contoh sampel yang diambil dari titik paling atas dan paling bawah 8 (port 1 dan 8) didapat hubungan antara laju pengendapan terhadap fraksi berat yang masih tersisa pada suspensi seperti terlihat pada gambar 2.

Pengendapan tipe I

0 0,2 0,4 0,6 0,8 1

0 0,01 0,02 0,03 0,04

laju pengendapan ( m/m in)

F ra k s i b a tu b a ra p d s u s p e n s i

port 1 s port 8 s port 1 ts port 8 ts

Dari gambar 2 dapat dilihat untuk titik pengambilan sampel (port) yang sama, laju pengendapan

batubara akan lebih lambat apabila ditambahkan surfaktan kedalamnya. Dengan demikian dapat disimpulkan penambahan surfaktan Sodium Fatty Alcohol Sulfate (C12-14).memperlambat laju pengendapan batubara di dalam suspensi biofuel.

Adanya kecenderungan port bawah lebih besar fraksi batubaranya dibandingkan dengan port

diatasnya terjadi secara alamiah, karena batubara yang bergerak ke bawah menyebabkan jumlah batubara pada port bawah lebih besar.

Daftar lambang

R = Bagian partikel dengan kecepatan sama atau lebih besar dari vo, dapat juga diartikan

fraksi partikel yang mengendap pada kedalaman tersebut r0 = fraksi partikel yang terambil

Zo = Panjang lintasan pengendapan

t0 = Waktu bagi partikel untuk menempuh jarak Zo

x0 = Fraksi partikel dengan kecepatan kurang dari v0

d = diameter partikel

=viskositas fluida

s = berat jenis partikel

= berat jenis cairan

C = konsentrasi partikel yang belum mengendap C0 = Konsentrasi partikel didalam suspensi mula mula

Y = specific gravity suspensi

X = fraksi berat batubara didalam suspensi

Ucapan Terima Kasih

Penulis mengucapkan terima kasih kepada Direktorat Penelitian dan Pengabdian kepada Masyarakat, Direktorat Jendral Pendidikan Tinggi Departemen Pendidikan Nasional atas dukungan pendanaan melalui Hibah Kompetitif sesuai Prioritas Nasional (Hibah Strategis Nasional) Batch II.

Daftar Pustaka

[1] Arcadio P. Sincero, Gregoria A. Sincero, “Enviromental Engineering, A Design Approach”, Prentice Hall New Jersey, 1996

[2] Agung N, Wiwin Budi H, Suci M, Sugeng W, “Pengaruh Distribusi Ukuran Partikel Batubara terhadap sifat Rheologi Coal Water Mixture”, Seminar Nasional Teknik Kimia Indonesia, 2003 [3] R. Bryon Bird, Warren E. Steward, Edwin N. Lightfoot,” Transport Phenomena”, John Wiley

& Sons,Inc., New York, 2002

[4] R.H. Perry, D.W., Green,”Perry’s Chemical Engineer’s Handbook”,Mc Graw-Hill, 1999,CD ROM version

[5] N. W. Merriam,” Upgrading Low Rank Coal Using the Koppelman Series C Process”, Advanced Coal-Based Power and Environmental Systems ‘97 Conference, Pittsburg, 1997 [6] Eric C. Cotell, “Combustion Method Comprising Burning an Intimate Emulsion of Fuel and

Water, US Patent #4.048.963

[7] R.L.Rowell,Y.Wei and B.J.Marlow,”The Critical Solids concentration (CSC) as a Property of Coal Slurries”,Fourth International Symposium on Coal Slurry Combustion, vol 3, Orlando, 1982

Review

Pengoperasian

PEM Fuel Cell

Tanpa Subsistem Pelembapan Eksternal

Erni Misrana,b, Wan Ramli Wan Dauda, Edy Herianto Majlana

aInstitutSel Fuel, Universiti Kebangsaan Malaysia, 43600 UKM Bangi, Selangor, Malaysia bDepartmenTeknik Kimia, Universitas Sumatera Utara, Medan 20155, Indonesia

Abstrak

Berbagai upaya telah dilakukan untuk mengoperasikan fuel cell jenis membran penukar proton (Proton Exchange Membrane Fuel Cell atau PEMFC) tanpa menggunakan subsistem pelembapan eksternal. Upaya-upaya tersebut meliputi modifikasi pada MEA, elektroda (GDL dan GDE), rancangan bidang-aliran, dan penggunaan sumbu berupa sepon penjerap air. Pengoperasian PEMFC tanpa menggunakan subsistem pelembapan eksternal akan mengurangi kekompleksan sistem. Hal ini akan menjadikan sistem PEMFC sebagai sistem yang lebih menjanjikan untuk diaplikasikan sebagai sumber energi di masa yang akan datang. Tulisan ini menyajikan ulasan tentang berbagai upaya perbaikan yang telah dilakukan oleh banyak peneliti dalam bidang tersebut.

Kata kunci : PEMFC, tanpa pelembapan eksternal, upaya perbaikan sistem

1. Pendahuluan

Sistem fuel cell jenis membran penukar proton (Proton Exchange Membrane Fuel Cell atau

PEMFC) merupakan salah satu sumber energi alternatif yang sangat menjanjikan dewasa ini disebabkan oleh efektivitasnya yang tinggi serta emisinya yang rendah (Wang dkk., 2008). Sistem PEMFC yang ada pada saat ini, umumnya menggunakan membran asam perfluorosulfonat, misalnya Nafion, sebagai membran elektrolit. Nafion juga digunakan sebagai bahan pada lapisan katalis (Williams dkk., 2004; Han dkk., 2007; Wang dkk., 2008).

Nafion harus berada dalam keadaan terhidrat pada suhu operasional untuk mempertahankan konduktivitas proton yang tinggi di dalam membran dan lapisan katalis. Hal ini disebabkan oleh sifat hidrofilik dari gugus asam sulfonik yang terdapat pada polimer. Konduktivitas proton semakin bertambah bila kandungan air bertambah (Han dkk., 2007).

Air biasanya dimasukkan ke dalam sel secara eksternal untuk mendapatkan kehidratan yang cukup. Metoda yang paling banyak digunakan adalah metoda pelembapan eksternal (external humidification) dimana gas-gas reaktan (hidrogen dan udara) dilewatkan melalui unit pelembap

sebelum memasuki sel.

Keseimbangan air di dalam membran merupakan isu yang rumit dan merupakan tantangan yang utama. Metoda humidifikasi eksternal yang banyak digunakan, bagaimanapun membawa beban kepada sistem fuel cell, utamanya untuk sistem yang dibatasi oleh ukuran dan kemudah-alihan

(portable). Dua metoda alternatif pelembapan membran yang dapat digunakan tanpa pelembapan

eksternal ialah: (1) pelembapan-sendiri (self-humidifying) membran elektrolit polimer dan (2)

pelembapan internal (internal humidification). (Han dkk., 2007)

Metoda pelembapan eksternal membuat sistem menjadi rumit dan menurunkan efektivitas, oleh sebab itu pengoperasian PEMFC tanpa sub-sistem pelembapan eksternal menjadi hal yang menarik (Ge dkk., 2005; Son dkk., 2007). Berbagai usaha telah dilakukan untuk menghilangkan unit pelembapan eksternal dari sistem PEMFC. Watanabe dkk. (1996) adalah yang mula-mula mengembangkan membran pelembapan-sendiri melalui penuangan semula (recasting) ionomer

Nafion terlarut dan menggabungkan ke atasnya partikel Pt dan oksida logam (seperti TiO2 atau

SiO2) berukuran nanometer (Han dkk., 2007).

Usaha berikutnya telah dilakukan oleh banyak peneliti yang bukan saja melakukan usaha peningkatan melalui modifikasi pada membran (Yang dkk., 2002; Liu dkk., 2003a; Liu dkk., 2003b; Wang dkk., 2005; Zhang dkk., 2007; Yang, 2008), tetapi juga modifikasi pada lapisan difusi gas (gas diffusion layer, GDL) (Qi dan Kaufman, 2002a; Chen dkk., 2004; Jian-hua dkk.,

penambahan satu lapisan berupa water transfer region (WTR) (Wang dkk., 2008). Ada pula yang

merancang medan aliran gas yang sesuai (Qi dan Kaufman, 2002a) ataupun melakukan penambahan sepon (sponge) penjerap air berupa polyvinyl alcohol atau PVA (Ge dkk., 2005).

2. Modifikasi pada Membran

Modifikasi pada membran merupakan upaya yang paling banyak dilakukan para peneliti. Pengembangan membran pelembapan-sendiri (self-humidifying membrane), seperti yang telah

diuraikan di atas, pertama kali dilakukan oleh Watanabe dkk. (1996). Partikel Pt dan oksida logam (seperti TiO2 atau SiO2) berukuran nanometer diserakkan dalam membran elektrolit yang tipis.

Platinum dan oksida yang ditambahkan membolehkan penggabungan H2 dan O2 ke dalam air dan

kemudian menahan air di dalam oksida yang higroskopik sehingga kandungan air di dalam membran dapat dipertahankan. Sel yang menggunakan membran lembap-diri tersebut menunjukkan kinerja yang tinggi dan stabil walaupun dioperasikan pada tekanan ambien ketika menggunakan umpan berupa hidrogen yang jenuh oleh air pada 20 oC dan oksigen kering. Keluaran

sel mencapai 0,63 Wcm−2 pada 0,9 Acm−2. Watanabe dkk. telah melanjutkan kajian dan modifikasi penambahan Pt di dalam membran yang diikuti dengan langkah-langkah pemisahan yang panjang (Han dkk., 2007).

Bagaimanapun, penelitian berikutnya menunjukkan bahwa kehadiran partikel Pt di dalam membran menambah resiko short circuit, di samping kesukaran untuk mengontrol dosis Pt yang diserakkan

pada membran mengikut metoda Watanabe ini (Yang 2008). Kekurangan lain yang dijumpai adalah terdapat impuritis, taburan partikel Pt yang tidak seragam pada membran, serta pembentukan laluan konduksi elektron oleh rangkaian partikel Pt yang terserak (Yang dkk., 2002). Para peneliti lain juga menumpukan kajian pada sintesis pelembapan-diri PEM dengan menanamkan partikel Pt atau Pt/C kepada bahan polimer mengikut prinsip Watanabe dkk. (1996). Penyelidikan yang dilakukan oleh Yang dkk. (2002) menghasilkan PEM yang dibuat dalam bentuk

sandwich, yang tersusun atas dua membran yang terbuat dari resin kopolimer

perfluorosulfonilflurorid dan partikel Pt halus di antaranya. Kinerja sel tunggal yang menggunakan membran pelembapan-sendiri adalah lebih tinggi bila dibandingkan dengan sel yang tidak dimodifikasi. Hasil ini menunjukkan bahwa laju perpindahan proton melalui membran pelembapan-sendiri adalah lebih besar daripada melalui membran yang tidak dimodifikasi. Oleh karena itu, kandungan air di dalam membran pelembapan-sendiri juga lebih besar. Kandungan air yang semakin meningkat berasal dari partikel Pt yang terdapat di dalam membran. Kestabilan sel tunggal yang menggunakan membran pelembapan-sendiri diperiksa selama 300 menit di bawah arus tetap sebesar 200 mA/cm2 pada 50 oC. Voltase sel pada mulanya turun secara perlahan dengan

bertambahnya waktu dan pada akhirnya mencapai nilai keadaan mantap kira-kira 0,45 V pada 200 mA/cm2 (Yang dkk., 2002).

Liu dkk. (2003a) membuat membran komposit Nafion/PTFE yang mempunyai beberapa kelebihan, diantaranya: kekuatan mekanik yang tinggi, kestabilan dimensi yang baik atas penghidratan dan peng-anhidratan, pengendalian yang mudah, dan kinerja sel yang baik. Tetapi masalahnya adalah bahwa membran komposit ini mempunyai laju permeasi gas yang lebih tinggi dibandingkan dengan membran komersial. Hal ini dapat mengurangi kinerja sel dan cell open circuit voltage (OCV).

Panas reaksi yang dihasilkan oleh lintasan gas menyebabkan terjadinya lokal hot spots,

pengeringan membran, dan hambatan (resistance) membran yang tinggi (Liu dkk., 2003b).

Pada penelitian berikutnya, Liu dkk. (2003b) merancang membran komposit berbilang lapis dengan menambahkan partikel Pt atau Pt/C ke dalam larutan tuangan membran. Membran komposit ini boleh menekan lintasan (crossover) gas secara efektif, sehingga dapat mengatasi masalah

(1) lapisan Nafion; (2) lapisan Pt

pelembapan-sendiri; (3) membran PTFE berpori; (4) lapisan Nafion

(a) serakan Pt berdasarkan metoda Watanabe et al (1998); (b) lapisan 2 membran dengan taburan partikel Pt di antara membran oleh Yang et al (2002); (c) taburan partikel Pt dengan metoda

gradient degression menggunakan membran

kopolimer PFSA

(i) (ii)

Gambar 1. (i) Skema membran komposit pelembapan-sendiri (Liu dkk., 2003a), (ii) konsep rancangan membran komposit Pt/PFSA Wang dkk., 2005

Membran pelembapan-sendiri Pt/PFSA (perfluorosulfonic acid) telah pula dikembangkan. Kristal

Pt berukuran nano diserakkan pada membran menggunakan metoda keseimbangan impregnation–

reduction (I–R). Kinerja membran Pt/PFSA dan membran PFSA dibandingkan pada sel tunggal 5

cm2 dengan pemuatan 0,3 Pt mg/cm2. Hasilnya menunjukkan bahwa distribusi Pt pada membran

komposit Pt/PFSA adalah dalam bentuk gradient degression dari satu sisi kepada sisi lainya

seperti yang ditampilkan pada Gambar 1(ii). Ukuran rerata Pt adalah kira-kira 6 nm. Densitas daya puncak sel Pt/PFSA mencapai 1,2 W/cm2 pada 70 oC dan 0,2 MPa dengan menggunakan hidrogen

kering dan oksigen kering (Wang dkk., 2005).

Sebuah membran pelembapan-sendiri PTFE yang diperkokoh oleh resin sulfonated poly (ether ether ketone) (SPEEK) telah pula dibuat. Pada membran ini, sebuah lapisan dasar dan sebuah

lapisan pelindung yang tipis diikat oleh lapisan PTFE berpori. Lapisan dasar, terdiri daripada katalis Pt yang disokong oleh oksida silikon (Pt-SiO2) yang diserakkan dalam resin SPEEK, dapat

menahan lintasan umpan gas sehingga penghidratan membran yang baik dapat dicapai disebabkan adanya katalis Pt-SiO2 yang higroskopik. Lapisan pelindung yang tipis, yang terdiri daripada

katalis Pt-SiO2 dan resin Nafion yang sangat toleran terhadap H2O2, bertujuan menghalangi

penurunan resin SPEEK karena H2O2 yang dihasilkan pada katoda akibat reduksi oksigen yang

tidak lengkap. Skema membran ini ditunjukkan dalam Gambar 2(i).

Kinerja membran pelembapan-sendiri menunjukkan nilai OCV yang lebih tinggi yakni 0,98 V dan densitas daya maksimum 0.8 W/cm2 dibandingkan nilai 0,94V dan 0,33 W/cm2 untuk membran

SPEEK/PTFE tanpa katalis Pt-SiO2 pada keadaan kering. Uji ketahanan fuel cell selama 250 jam

(i) (ii)

Gambar 2. (i) Skema membran pelembapan-sendiri Pt-SiO2/SPEEK/PTFE/Nafion/Pt-SiO2 (Zhang

dkk., 2007); (ii) Skema daripada struktur MEA (membrane electrode assambly) dengan

serakan Pt/C yang beraturan pada membran (Yang, 2008)

Yang (2008) mengusulkan membran komposit dengan serakan partikel Pt yang beraturan pada lapisan yang bersebelahan dengan sisi anoda untuk mengurangi resiko short circuit dan masalah

dosis Pt. Struktur membran komposit ini ditunjukkan dalam Gambar 2(ii). Partikel Pt di bawah rib

daripada grafit anoda menyediakan tempat untuk penggabungan kembali H2 dan O2 yang berdifusi

melalui membran elektrolit ke dalam air.

3. Modifikasi pada Elektroda

Lapisan elektroda adalah lapisan yang mengandung partikel katalis. Lapisan ini umumnya terdiri dari kertas karbon, lapisan difusi gas (gas diffusion layer atau GDL), dan elektroda difusi gas (gas diffusion elektrode atau GDE).

Qi dan Kaufman (2002a) menggunakan PTFE/karbon mikropori yang mengandung 24, 35, dan 45 % PTFE pada lapisan GDL. Lapisan dengan 35% PTFE menunjukkan hasil yang terbaik. Stek 4-sel dengan luas aktif sel = 27,6 cm2 beroperasi stabil pada densitas arus 145 mA/cm2 menggunakan

hidrogen dan udara yang tidak dilembapkan.

Penggunaan PTFE pada lapisan di antara kertas karbon dan elektroda juga diteliti oleh Chen dkk. (2004) dan Jian-hua dkk. (2008). Mereka menamakan lapisan antara tersebut dengan nama water

management layer (WML).

Larutan Nafion–silika yang mengandung partikel SiO2 berukuran nano telah dibuat oleh Han dkk.

(2007) untuk menghasilkan anoda pelembapan-sendiri menggunakan elektroda yang hidrofobik. Lapisan tipis yang terbentuk segera pada katalis menggunakan suspensi Nafion–silika memainkan peranan untuk mengangkut proton dari kawasan aktif pada lapisan katalis ke membran, juga menahan air untuk membasahi komponen elektrolit pada lapisan katalis.

Penambahan silika kepada matriks Nafion dapat meningkatkan penyerapan air daripada bahan Nafion. Air yang diperlukan untuk melembapkan lapisan katalis pada anoda berasal dari molekul air yang berdifusi-balik dari katoda dan pengoksidaan hidrogen melalui lintasan oksigen pada anoda. Komposit Nafion–silika juga menunjukkan peningkatan konduktivitas proton pada keadaan ambien dengan kelembapan relatif 75% dan suhu kamar. Hasil yang optimal diperoleh dengan kandung silika 6% pada 60 oC menggunakan hidrogen dan udara tanpa pelembapan eksternal.

Kajian ini juga mengesahkan bahwa penggunaan membran yang sangat tipis yang berasal dari

[image:43.612.202.437.61.298.2]suspensi Nafion–silika pada lapisan katalis anoda dapat meningkatkan kinerja PEMFC secara efisien untuk rancangan sistem pelembapan-diri (Han dkk., 2007

MEA dengan kawasan aktif elektroda dikelilingi oleh kawasan tak aktif berupa water transfer

region (WTR) telah dikembangkan oleh Wang dkk. (2008). Melalui konfigurasi yang ditunjukkan

oleh Gambar 3(i), kelebihan air di katoda dapat dipindahkan ke anoda melalui membran Nafion untuk melembapkan hidrogen.

4. Upaya Modifikasi Lainnya

Selain upaya modifikasi yang dilakukan pada membran dan elektroda, terdapat setidaknya dua modifikasi lainnya yang akan disampaikan pada bagian berikut ini. Modifikasi dimaksud meliputi rancangan bidang-aliran dan penggunaan bahan penjerap air berupa sumbu sepon polyvinyl alcohol

(PVA).

Rancangan bidang-aliran berlaluan ganda yang mempunyai dua alur gas masuk dan dua alur gas keluar telah diusulkan oleh Qi dan Kaufman (2002b). Kedua laluan disusun sedemikian rupa sehingga alur masuk dari satu bidang-aliran berhampiran dengan alur keluar dari bidang-aliran yang lain dan, di seluruh bagian kawasan aktif elektroda, selalu terdapat saluran yang berhampiran dengan umpan gas yang mengalir dari arah yang berlawanan. Rancangan seperti yang ditampilkan pada Gambar 3(ii) membuat gas kering yang masuk menjadi terhidrat dengan memperoleh kelembapan daripada gas lembap yang keluar, di seluruh bagian kawasan aktif, gas yang lebih kering pada satu bidang-aliran mendapat kelembapan dari gas yang lebih basah yang mengalir pada bidang-aliran yang lain. Rancangan ini secara efektif menggunakan air yang dihasilkan untuk menghidratkan membran dan lapisan katalis.

(i) (ii)

Gambar 3. (i) Struktur MEA yang dikembangkan oleh Wang dkk. (2008); (ii) Rancangan bidang- aliran berlaluan ganda (Qi dan Kaufman, 2002b)

Ge dkk. (2005) memasang dua buah sumbu berupa PVA pada bagian aliran udara seperti yang ditampilkan pada Gambar 4. Pemasangan sumbu sepon tersebut dapat melembapkan udara yang dimasukkan dalam kondisi kering dan untuk menyingkirkan air cair di dalam sel. Selain itu, umpan hidrogen kering dapat dilembapkan secara internal melalui difusi air dari katoda ke anoda selama operasi yang berlangsung secara berlawanan arah tersebut.

Gambar 4. Struktur sel secara skematik dengan pemasangan sumbu sepon penjerap air

5. Kesimpulan

Berbagai kajian telah dilakukan untuk mengoperasikan sistem PEMFC tanpa menggunakan pelembapan eksternal. Ulasan yang disampaikan pada tulisan ini menunjukkan upaya modifikasi yang telah dilakukan pada membran, elektrod, serta disain sel. Pengoperasian sistem PEMFC yang telah dikembangkan sejauh ini menunjukkan kinerja yang baik dan stabil menggunakan gas-gas reaktan (hidrogen dan oksigen/udara) yang kering. Berbagai upaya perbaikan harus terus dilakukan mengingat masih terdapatnya kekurangan ataupun kendala yang dihadapi. Meskipun demikian, pengembangan ini diharapkan dapat memudahkan penggunaannya terutama bagi keperluan bergerak.

Penghargaan

Penulis menyampaikan penghargaan yang setinggi-tingginya kepada Universiti Kebangsaan Malaysia dan Kementerian Pengajian Tinggi atas pendanaan penelitian ini melalui bantuan UKM-GUP-TK-08-17-323.

Daftar Pustaka

[1] Ge, Shanhai, Xuguang Li, dan I.-Ming Hsing. 2005. Internally humidified polymer electrolyte fuel cells using water absorbing sponge. Electrochimica Acta 50 (2005)

1909-1916.

[2] Han, M., S.H. Chan, dan S.P. Jiang. 2007. Investigation of self-humidifying anode in polymer electrolyte fuel cells. International Journal of Hydrogen Energy 32 (2007):385 -

391.

[3] Liu, Fuqiang, Baolian Yi, Danmin Xing, Jingrong Yu, Zhongjun Hou, dan Yongzhu Fu. 2003a. Development of novel self-humidifying composite membranes for fuel cells.

Journal of Power Sources 124 (2003):81-89.

[4] Liu, Fuqiang, Baolian Yi, Danmin Xing, Jingrong Yu, dan Huamin Zhang. 2003b. Nafion/PTFE composite membranes for fuel cell applications. Journal of Membrane Science 212 (2003):213-223.

[5] Qi, Zhigang dan Arthur Kaufman. 2002b. Improvement of water management by a microporous sublayer for PEM fuel cells. Journal of Power Sources 109 (2002):469-476.

[6] Qi, Zhigang dan Arthur Kaufman. 2002b. PEM fuel cell stacks operated under dry-reactant conditions. Journal of Power Sources 109 (2002):469-476.

[8] Wang, C., Z.X. Liu, Z.Q. Maoa, J.M. Xua, dan K.Y. Ge. 2005. Preparation and evaluation of a novel self-humidifying Pt/PFSA composite membrane for PEM fuel cell. Chemical Engineering Journal 112 (2005):87-91.

[9] Wang, Er-Dong, Peng-Fei Shi, dan Chun-Yu Du. 2008. A novel self-humidifying membrane electrode assembly with water transfer region for proton exchange membrane fuel cells. Journal of Power Sources 175 (2008):183-188.

[10]Williams, Minkmas V., H. Russell Kunz, dan James M. Fenton. 2004. Operation of Nafion®-based PEM fuel cells with no external humidification: influence of operating conditions and gas diffusion layers. Journal of Power Sources 135 (2004):122-134.

[11]Yang, Tae-Hyun, Young-Gi Yoon, Chang-Soo Kim, Sang-Hee Kwak, dan Ki-Hyun Yoon. 2002. A novel preparation method for a self-humidifying polymer electrolyte membrane.

Journal of Power Sources 106 (2002):328-332.

[12]Yang, Tao. 2008. A Nafion-based self-humidifying membrane with ordered dispersed Pt layer. International Journal of Hydrogen Energy (33 (2008)):2530 - 2535.

[13]Zhang, Yu, Huamin Zhang, Xiaobing Zhu, Liu Gang, Cheng Bi, dan Yongmin Liang. 2007. Fabrication and characterization of a PTFE-reinforced integral composite membrane for self-humidifying PEMFC. Journal of Power Sources 165 (2007):786-792.

Pembuatan Bioetanol dari Tandan Kosong Kelapa Sawit

Renita Manurung, Suryadi, dan Michael Wijaya

Departemen Teknik Kimia, Fakultas Teknik Universitas Sumatera Utara, Jl. Almamater, Medan 20155

Abstrak

Tandan kosong kelapa sawit (TKS) merupakan salah satu limbah kelapa sawit yang mengandung selulosa, hemiselulosa dan lignin. Pembuatan bioetanol dari tandan kosong sawit telah dipelajari. Tujuan dari penelitian ini adalah untuk mendapatkan informasi mengenai pembuatan bioetanol dari tandan kosong kelapa sawit dengan mengaplikasikan proses pulping dan delignifikasi pada pembuatan pulp dan dilanjutkan dengan proses pre-treatment dengan NaOH, hidrolisis asam, dan fermentasi. Variasi dilakukan terhadap ukuran sampel. Kemudian terhadap sampel dilakukan proses pulping (proses soda) dan kemudian dilanjutkan dengan proses delignifikasi (menggunakan H2O2 dan NaOH dengan variasi 2 dan 4%). Setelah itu residu

dihidrolisis dengan menggunakan HCl 30%. Hasil dari proses hidrolisis kemudian dianalisa kadar gula reduksinya menggunakan metode Luff Schoorl. Hidrolisat kemudian difermentasi dengan menggunakan Saccharomyces cereviceae selama 2 hari. Hasil fermentasi kemudian dianalisa kadar alkoholnya dengan menggunakan kromatografi gas. Dari hasil penelitian ini diperoleh informasi bahwa kadar gula reduksi tertinggi terdapat pada hidrolisis sampel halus dengan penambahan 4% H2O2 dan NaOH pada tahap delignifikasi yaitu sebesar 49,6 gr/liter. Konversi

selulosa menjadi gula yang tertinggi adalah 63% (sampel kasar) dan yield (perolehan) etanol dari pulp tertinggi adalah 10,91% (sampel kasar).

Kata kunci: bioetanol, tandan kosong kelapa sawit, pulping, delignifikasi, hidrolisis,

fermentasi

1. Pendahuluan

Krisis energi yang terjadi di dunia khususnya dari bahan bakar fosil yang bersifat non renewable

disebabkan dari semakin menipisnya cadangan minyak bumi. Hal tersebut mengakibatkan meningkatnya harga bahan bakar minyak (BBM). Kondisi ini memicu kenaikan biaya hidup dan naiknya biaya produksi. Oleh karena itu perlu dicari sumber-sumber bahan bakar alternatif yang bersifat renewable (terbaharukan).

Dunia sedang dilanda demam penggunaan bahan bakar nabati sebagai pengganti bahan bakar minyak. Bahan bakar nabati adalah minyak yang dapat diekstrak dari produk tumbuh-tumbuhan dan limbah biomassa. Ada beberapa tanaman yang bisa digunakan sebagai bahan bakar nabati misalnya : tebu, jagung, dan ketela yang mampu menghasilkan bahan bakar sekelas premium, sedangkan minyak buah jarak sebagai pengganti solar (Wahyuni, 2007).

Ada beberapa jenis energi alternatif yang sedang diteliti dan dikembangkan di dunia saat ini seperti biodiesel, bioetanol dan biogas. Bioetanol adalah salah satu jenis biofuel (bahan bakar cair dari pengolahan tumbuhan). Bioetanol adalah etanol yang dihasilkan dari fermentasi glukosa (gula) yang dilanjutkan dengan proses destilasi. Bioetanol saat ini yang diproduksi umumnya berasal dari bioetanol generasi pertama, yaitu bioetanol yang dibuat dari gula (tebu, molases) atau pati-patian (jagung, singkong, dll). Bahan-bahan tersebut adalah bahan pangan atau pakan. Banyak dugaan, terutama dari Eropa dan Amerika, menyebutkan bahwa konversi bahan pangan/pakan menjadi bioetanol menjadi salah satu penyebab naiknya harga-harga pangan dan pakan.

Arah pengembangan bioetanol mulai berubah ke arah pengembangan bioetanol generasi kedua, yaitu bioetanol dari biomassa lignoselulosa. Biomassa yang cukup besar antara lain adalah jerami-jeramian (wheat, oat, barley, corn). Indonesia memiliki keunggulan dalam hal biomassa

lignoselulosa dibandingkan negara-negara beriklim dingin. Biomassa lignoselulosa di Indonesia, melimpah, murah, tapi juga banyak yang disia-siakan. Ada banyak potensi biomassa lignoselulosa di Indonesia. Sumber biomassa lignoselulosa antara lain adalah sebagai berikut:

2. Limbah perkebunan: tandan kosong kelapa sawit (TKKS), bagase, sisa pangkasan tebu, kulit buah kakao, kulit buah kopi, dll

3. Limbah kayu dan kehutanan: sisa gergajian, limbah sludge pabrik kertas, dll

4. Sampah organik: sampah rumah tangga, sampah pasar, dll (Isroi, 2008)

Salah satu jenis biomassa bahan pembuat bioetanol adalah TKKS. TKKS (Tandan Kosong Kelapa Sawit) adalah salah satu produk samping pabrik kelapa sawit yang jumlahnya sangat melimpah. Dalam satu hari pengolahan bisa dihasilkan ratusan ton TKKS. Diperkirakan saat ini limbah TKKS di Indonesia mencapai 20 juta ton. TKKS tersebut memiliki potensi untuk diolah menjadi berbagai macam produk. Beberapa potensi pemanfaatan TKKS antara lain untuk kompos, pulp, bioetanol, dan serat. Namun, sebelumnya TKKS perlu diolah terlebih dahulu. Ketersediaan TKKS cukup signifikan, di mana rata-rata produksi TKKS adalah 22-24% dari total TBS (Tandan Buah Segar). Secara fisik tandan kosong kelapa sawit terdiri dari berbagai macam serat dengan komposisi antara lain sellulosa sekitar 45,95%; hemisellulosa sekitar 16,49% dan lignin sekitar 22,84% (Darnoko

dkk, 2002).

Salah satu hambatan yang dihadapi dalam pembuatan bioetanol dari biomassa lignoselulosa adalah konversi biomassa menjadi etanol yang rendah. Rendahnya konversi ini disebabkan kandungan lignin dalam biomassa lignoselulosa dan struktur kristalin pada selulosa. Adanya kandungan lignin pada lignoselulosa dapat menghambat hidrolisis selulosa dan hemiselulosa menjadi gula sederhana, karena lignin melindungi hemiselulosa dan selulosa. Struktur kristalin pada selulosa juga menghambat proses hidrolisis karena struktur kristalin relatif stabil terhadap serangan enzim maupun bahan kimia dari luar.

Oleh sebab itu diperlukan tahapan pre-treatment untuk meningkatkan konversi biomassa

lignoselulosa menjadi etanol. Pre-treatment merupakan tahapan yang banyak memakan biaya dan

berpengaruh besar terhadap biaya keseluruhan proses. Pre-treatment yang baik dapat mengurangi

jumlah enzim maupun jumlah asam yang digunakan dalam tahap hidrolisis. Pre-treatment dapat

meningkatkan hasil gula yang diperoleh. Gula yang diperoleh tanpa pre-treatment kurang dari

20%. Sedangkan dengan pre-treatment dapat meningkat menjadi 90% dari hasil teoritis. Tujuan

dari pre-treatment adalah untuk membuka struktur lignoselulosa agar selulosa menjadi lebih mudah

diakses oleh enzim maupun asam yang memecah polisakarida menjadi monomer gula (Isroi, 2008) Beberapa pendekatan pre-treatment secara fisik, kimia dan biologi telah dipelajari untuk

meningkatkan kerapuhan selulosa untuk dirusak oleh enzim atau asam. Pre-treatment secara fisik

misalnya penggilingan bertujuan untuk meningkatkan luas daerah yang dapat diakses enzim atau asam dan meningkatkan ukuran pori. Sedangkan pre-treatment secara kimia bertujuan untuk

menghilangkan lignin dan mengurangi struktur kristalin pada lignoselulosa. Pre-treatment secara

kimia dapat dilakukan dengan penambahan bahan-bahan kimia seperti natrium hidroksida (NaOH), hidrogen peroksida (H2O2) dan lainnya. Penambahan bahan-bahan kimia ini persis seperti

penambahan bahan kimia pada proses pembuatan pulp (pulping) dan delignifikasi. Oleh sebab itu

proses pre-treatment secara kimia dapat dilakukan dengan mengaplikasikan proses pulping dan

delignifikasi pada pembuatan pulp.

2. Bahan dan Metode

Bahan yang digunakan dalam penelitian antara lain : tandan kosong kelapa sawit, HCl, NaOH, Na2CO3, H2O2, Ca(OH)2, dan ragi Saccharomyces cereviceae.

Tahap Pulping

TKKS kering dengan konsistensi 10% dimasak dengan bahan kimia pemasak dengan komposisi NaOH 85% dan Na2CO3 15% (perbandingan bahan baku dengan larutan pemasak 1:6). Bahan baku

dan larutan pemasak dimasukkan ke dalam wadah dan dipanaskan sampai suhu 90oC selama 2 jam.

Tahap Delignifikasi

TKKS kering dengan konsistensi 10% ditambahkan H2O2 dan NaOH sesuai dengan komposisi

90oC selama 2 jam. Larutan disaring, kemudian residu dicuci dengan menggunakan aquadest panas

(600C) hingga pH netral (Lachenal, 1996).

Tahap Pretreatment (Perlakuan Awal) dengan NaOH

Residu dari prosedur sebelumnya dikeringkan terlebih dahulu, kemudian 50 gram residu ditambahkan dengan larutan NaOH 0,5M (konsistensi 10%, larutan NaOH 450 gram) selanjutnya dimasukkan ke dalam autoklaf pada suhu 1210C selama 12 menit. Larutan disaring, kemudian

residu dicuci dengan aquadest hingga pH netral (Najafpour, 2007).

Tahap Hidrolisis Asam

Residu yang diperoleh dari proses pre-treatment dikeringkan. Kemudian hidrolisis dilakukan

dengan menggunakan HCl 30% (konsistensi 10%, padatan 50 gram, 150 gram HCl dan 300 gram air) selama 60 menit pada suhu 45oC (Najafpour, 2007).

Tahap Detoksifikasi dan Netralisasi

Ke dalam hidrolisat ditambahkan Ca(OH)2 hingga pH mencapai 11. Kondisi ini dipertahankan

selama lebih kurang 1 jam.pH diturunkan dengan menambahkan asam (CH3COOH 1M) hingga pH

optimum untuk fermentasi yaitu 5,5.(Isroi, 2008).

Tahap Fermentasi

50 L larutan hasil hidrolisis TKKS dimasukkan ke dalam erlenmeyer dan ditambahkan 0,025 g (NH4)2SO4, 0,05 g KH2PO4, dan 0,01 g MgSO4.7H2O. Larutan di pasteurisasi di dalam penangas air

pada suhu 630C selama 15 menit dan didinginkan hingga suhu kamar. Media yang akan

difermentasi ditambahkan dengan Saccharomyces cerevisiae sebanyak 1 gram dan ditutup dengan

aluminium foil. Selanjutnya difermentasi selama 2 hari (Willim dan Hendrik, 2008).

3. Hasil dan Pembahasan

Penelitian pembuatan bioetanol dari tandan kosong kelapa sawit secara umum dilakukan melalui tahapan pre-treatment, hidrolisis asam, fermentasi dan distilasi. Variasi yang dilakukan antara lain

ukuran partikel (sampel kasar dan sampel halus ukuran 50 mesh). Variasi lainnya adalah jumlah H2O2 dan NaOH yang digunakan dalam tahap delignifikasi (2% dan 4%).

3.1. Pengaruh Ukuran Partikel Sampel, Jumlah H2O2 dan NaOH pada Tahap Delignifikasi

Terhadap Kadar -Selulosa

Tabel 1. Pengaruh Ukuran Partikel Sampel, Jumlah H2O2 dan NaOH pada Tahap Delignifikasi

Terhadap Kadar -Selulosa

Kadar -Selulosa Sampel

Sebelum Proses (%) Sesudah Proses*) (%)

Peningkatan Kadar -selulosa (%)

Kasar 68% 84% 23,53

Halus (2% H2O2 dan NaOH) 80% 33,33

Halus (4% H2O2 dan NaOH) 60% 78% 30

*) proses pulping dan delignifikasi

Dari data di atas dapat kita lihat bahwa kadar -selulosa meningkat sesudah dilakukan proses. Hal ini disebabkan karena setelah dilakukan proses pulping dan delignifikasi sebagian besar lignin

sudah terbuang sehingga kadar -selulosa dalam sampel pun meningkat. Proses pulping dan

delignifikasi bertujuan untuk melepaskan selulosa dan hemiselulosa dari lignin dan menghilangkan kandungan lignin dalam sampel. Selain itu, proses pulping dan delignifikasi juga berguna untuk

proses delignifikasi dengan menggunakan H2O2 dan NaOH. Jumlah H2O2 dan NaOH sebanyak 2%

sedikit lebih efektif dibandingkan dengan 4%, tetapi perbedaan kadar -selulosa pada kedua sampel tersebut relatif kecil. Jadi, jumlah H2O2 dan NaOH yang digunakan tidak berpengaruh

secara signifikan terhadap perbedaan peningkatan kadar -selulosa.

3.2. Pengaruh Ukuran Partikel Sampel, Jumlah H2O2 dan NaOH pada Tahap Delignifikasi

Terhadap Kadar Gula Reduksi dan Konversi Selulosa

Tabel 2 Pengaruh Ukuran Partikel Sampel, Jumlah H2O2 dan NaOH pada Tahap Delignifikasi

Terhadap Kadar Gula Reduksi dan Konversi Selulosa

Sampel Kadar Gula

Reduksi (gr/L) Konversi Selulosa (%)

Kasar 47,12 63

Halus (2% H2O2 dan NaOH) 44,63 59,31

Halus (4% H2O2 dan NaOH) 49,6 62

Dari data di atas, dapat kita lihat bahwa kandungan gula reduksi tertinggi terdapat pada sampel halus yang diperlakukan dengan H2O2 dan NaOH 4%. Berdasarkan hasil analisa kadar -selulosa

seharusnya sampel kasar yang mengandung 84% -selulosa akan menghasilkan kandungan gula yang tertinggi. Tetapi, dari hasil yang diperoleh dapat kita lihat bahwa kandungan gula tertinggi terdapat pada sampel halus 4%. Hal ini mungkin disebabkan karena ikatan kristalin pada sampel kasar masih kuat dibandingkan pada sampel halus 4%. Kandungan gula reduksi yang dihasilkan dengan menggunakan hidrolisis asam (HCl) 30% adalah sekitar 47,12gr/L. Sedangkan berdasarkan hasil penelitian Najafpour dkk, kandungan gula reduksi maksimal yang diperoleh dengan proses ini (tanpa pulping dan delignifikasi) adalah sekitar 20gr/L. Hasil penelitian menunjukkan kadar gula

reduksi lebih tinggi dari hasil penelitian yang sudah ada.. Hal ini berarti proses pulping dan

delignifikasi efektif untuk meningkatkan kadar selulosa dalam TKS sehingga gula reduksi yang diperoleh pun semakin banyak.

Konversi selulosa menjadi gula yang tertinggi diperoleh pada sampel kasar. Hal ini disebabkan karena kadar -selulosa pada sampel kasar adalah yang tertinggi. Konversi selulosa pada sampel halus 4% lebih tinggi daripada sampel halus 2% disebabkan karena dengan menggunakan jumlah H2O2 dan NaOH yang lebih banyak dapat menghilangkan lebih banyak lignin dan mengurangi

struktur kristalin pada sampel sehingga sampel lebih mudah terhidrolisis.

3.3 Pengaruh Ukuran Partikel Sampel, Jumlah H2O2 dan NaOH pada Tahap Delignifikasi

Terhadap Yield, Densitas dan Viskositas Alkohol

Tabel 3 Pengaruh Ukuran Partikel Sampel, Jumlah H2O2 dan NaOH pada Tahap Delignifikasi

Terhadap Kadar, Densitas dan Viskositas Alkohol

Sampel Konsentrasi Etanol (gr/liter) Yield Etanol (%) Densitas (gr/ml) Viskositas (cP)

Kasar 9,07 10,91 1,18 1,15

Halus (2% H2O2 dan NaOH) 8,53 10,14 1,24 1,17

Halus (4% H2O2 dan NaOH) 8,625 9,93 1,26 1,37

Dari data di atas dapat k