ABSTRAK

PENGARUH TORSI DAN ANIL-QUENCH TERHADAP KOROSI RETAK TEGANG (SCC) BAUT AISI 304SS DALAM LINGKUNGAN MgCl2 CAIR

PADA TEMPERATUR 150°C Oleh

YOAN SAPUTRA

Pengaruh torsi dan anil-quench terhadap korosi retak tegang baut AISI 304SS dalam lingkungan yang menggandung MgCl2 pada temperature 150 °C dengan variasi waktu rendaman 3 hari, 5 hari, dan 7 hari dan variasi beban torsi 0 Nm, 20 Nm, 40 Nm, dan 60 Nm telah di teliti. Karateristik dan morfologi retakan spesimen dengan/tanpa pembebanan torsi di analisis menggunakan microskop optic (OM), scanning electron mikroskop (SEM) / energi disperse spektroskop (EDS), dan X-ray difraksi (XRD)

Kekasaran permukaan dan cacat pori yang terbentuk selma pemberian torsi pada tepi baut menjadi pemicu retak awal dan perambatanya selama pencelupan ke dalam larutan magnesium klorida yang mendidih. Berdasarkan gambar steruktur mikro dan topologi patahan spesimen baut, retak transgranular dan intergranular terbentuk pada awalnya berasal dari tepi kepala baut dan akhirnya merambat ke arah transversal (radial). Sedangkan untuk sampel yang mengalami anil-quench di atas suhu sensitisasi yaitu pada suhu 1050 °C tidak teramati adanya retakkan pada baut, anil-quench mampu mencegah SCC pada spesimen sehingga kromium kabrida akan larut kedalam butiran dan tidak sempat terjadi presiptasi.

Hasil analisa EDS menunjukan oksigen dan klorida terdeteksi pada permukaan daerah patahan sebagai produk korosi. Lapisan pritektif dari oksida krom terbentuk pada kepala baut dirusak oleh klorida yang berdifusi kedalam melalui lapisan oksigen krom dan konsekuwensinya ion-ion besi dan nikel berdifusi keluar untuk membentuk oksida besi dan oksida nikel.

ABSTRACT

THE INFLUENCE OF TORQUE AND ANIL-QUENCH TO STRESS CORROSION CRACKING (SCC) OF AISI 304SS BOLT IN MgCl2 ENVIRONMENT LIQUID IN

TEMPERATURE 150 ° C By

Yoan Saputra

The influence of torque and anil-quench to stress corrosion cracking of AISI 304SS bolt in environments containing MgCl2 in temperature 150 ° C with variation of the immersion time 3 days, 5 days, and 7 days and the variation of the load torque of 0 Nm, 20 Nm, 40 Nm, and 60 Nm has been examined. Characteristics and morphology of the specimen cracks with/without load torque in the analysis using optical microscope (OM), scanning electron microscopy (SEM) / energy dispersion spectroscope (EDS), and X-ray diffraction (XRD).

Pore surface roughness and defects formed during the administration of bolt torque on the edge of the trigger crack initiation and propagation during immersion into boiling magnesium chloride solution. Based on the images of micro structure and topology bolt fracture specimens, the cracks of transgranular and intragranular formed was originally derived from the edge of the bolt head and eventually spread to the direction transverse (radial). As for the annealed sample experiencing above-quench sensitization temperature is at a temperature of 1050 ° C was not observed any cracks on the bolt, annealing-quench capable of preventing SCC of the specimen so that the chromium kabrida will dissolve into the grain and could not happen precipitation.

EDS analysis results show oxygen and chloride was detected on the surface area of the fracture as corrosion products. Protective layer of chromium oxide is formed on the bolt head marred by chloride that diffuses into the through layers of chrome and consequently oxygen ions diffuse out of iron and nickel to form iron oxide and nickel oxide.

PENGARUH TORSI DAN

ANIL-QUENCH

TERHADAP

KOROSI RETAK TEGANG (SCC) BAUT AISI 304SS DALAM

LINGKUNGAN MgCl

2CAIR PADA TEMPERATUR 150 °C

Oleh

YOAN SAPUTRA 0815021044

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA TEKNIK

Pada

Jurusan Teknik Mesin

Fakultas Teknik Universitas Lampung

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

Jud*l

SkripsiI

Nama Mahasiswa

.1 ..

Nomor Pokok'Mahasiswa '.

: |.

:: ,.Junrsan : Fakultas

': PBNGARUH TORSI nAN

AI{IL'IUENCH

,,,':.lr .:,,,,,' I , ,

. i:. .. .TERITAI}AP KOruTST RETAK,TEGANG

. ,l

,.' :: ]. l

,,

',,LrNGr{lNGAN,MgClzeNRreua,

,

,:

,

TEUPEeArtIRISooC,,,,

' ' ,i

' .

,,,,.,

,,

.,':':' ',1 ,

', ,t$,ry;

Ssr;q1ry,'

'"it:itiiii:i,n

::.:ilia:i:!.:i+l:.

i;i'i]ili'*

:,0815021844.,,,

; Tefuik h&sin

:.ll:: r, -'.'-, I

rlrrir rr r. r..rl. r: lfr ,r !a

r

I0KlllK

ffi

IVIENYETUJUI

i.

K*misi

Pernbimbingffi

M.

U

in,

Ph.DNIP.

1 q730402200003i0ti2

NrrP" 1972121 1 19980310032, Ketua .Iurusan Teknik Mesin

Dr.

Eng Shirley

Savetlaxra,S'T',

M-iVIet NIP. 197 4A702i 999 t 02CI0 1Zulhanif,

Sf, M.f

ii :':

'!: ,

,;lr ''

,,.-: tl

,,,,; l'' ].:rl,':i. ]il']

1. Tim Penguji

Ketua Penlgqji

] .' ,,:

;

Zulhanif

S.T., lvf,.T.:

Harnowo Supriadi

S.T",M"T

r'a 'r

:,t:

2.

Ilekan

Fakultas Teknik Universitas LampuilgFrof, Dr.

Suharno, lVLSc,, Fh"Q.NrP. l s6207 r7 i 98703 1002

ff

Desennber

2Ql4

PERI\IYATAAN

PEI\IULIS

SKRIPSI

MiI

DIBUAT SENI}IRI OLEH PEI\ruLIS DATI BUKAN HASILPLAGIAT SEBAGAIMANA

I'IATT'R DALAM

PASAL 27 PERATURANAKADEMIK UNTVERSITAS LAMPUNG DENGATT ST]RAT KEPUTUS$I

REIff

OR NO.3 1 87/II2 6 EP NOfiYAI\IG MEMBUAT PER}TYATAA}I

YOAILSAPUTB$

RIWAYAT HIDUP

Penulis dilahirkan di Lampung Tengah pada tanggal

15 oktober 1990, anak kedua dari dua bersaudara dari

pasangan suami istri wintolo dan legiyah.

Pendidikan penulis diawali dari TK PERTIWI Desa

Sidorejo Kab. Lampung Tengah (1994-1996)

kemudian melanjutkan ke Sekolah Dasar SD N 1

Sidorejo Kab. Lampung tengah (1996-2002) kemudian

melanjutkan ke Sekolah Menengah Pertama SMP N 1

Bangun Rejo Kab. Lampung Tengah (2002-2005) dan

Sekolah Menengah Kejuruan SMK N 1 Gading Rejo

Kab. Pringsewu (2005-2008). Pada tahun 2008 penulis terdaftar sebagai mahasiswa

Teknik Mesin Fakultas Teknik Universitas Lampung melalui jalur Seleksi Nasional

Masuk Perguruan Tinggi Negeri (SNMPTN)

Pada tahun 2012 penulis melakukan kerja praktik di PT. Perkebunan Nusantara

(Persero) Unit Usaha Rejo Sari Lampung dengan judul “ Analisa Keausan Pipa

Water Tube ASTM A 53 Pada Furnace di Pt. Perkebunan Nusantara (Persero) Unit

Usaha Rejo Sari Lampung Selatan. Selama menjadi mahasiswa penulis aktif dalam

bebarapa lembaga kemahasiswaan: Himpunan Mahasiswa Teknik Mesin

(HIMATEM) penulis menjabat sebagai Sekertaris Bidang Organisisi Dan

Kepemimpinan pada tahun 2009-2010 dan di angkat sebagai Kepala Bidang

Advokasi pada tahun 2010-2011. Selain itu penulis juga aktif di lembaga

menjabat sebagai Kepala Sub Urusan Pengamanan (KSUPAM) dan juga merangkap

jabatan sebagai anggota PROVOST Satuan 201 UNILA.

Diakhir masa pendidikan penulis mengambil konsentrasi pilihan pada bidang material

dan melakukan penelitian dengan judul PENGARUH TORSI DAN ANIL-QUENCH

TERHADAP KOROSI RETAK TEGANG (SCC) BAUT AISI 304SS DALAM

LINGKUNGAN MgCl2 CAIR PADA TEMPERATUR 150°C dibawah bimbingan

bapak M. Badarudin, Ph.D sebagai pembimbing utama dan bapak Zulhanif,

Karya kecil ini terkhusus saya persembahakan

untuk yang kucintai……

Ibu , ini hasil tetesan air mata dan do’amu

setiap malam……

Ayah, ini hasil keringat kerja keras siang malam

selama ini……

Kakaku Agus Tina Sandra dan si mungil

Ridho Bimantoro dan Ditya Permadi

Kesederhanaan kita pasti mendapatkan

kesuksesan kelak……

YiYi terima kasih atas do’a,

MOTO

Bacalah dengan (menyebut) nama Tuhanmu yang menciptakan.

Dia telah menciptakan manusia dari segumpal darah. Bacalah dan

Tuhanmulah yang maha pemurah. Yang mengajarkan (manusia)

dengan perantara kalam. Dia mengajarkan kepada manusia apa

ya g tidak diketahui ya,

(Al-Alaq, 1-5)

Te pat di a a setiap ora g e yerah da kalah, aka disitu

saya harus e a g

(Iswadi pratama)

You learn stand by standing, you learn walk by walking

(Robert Wilson)

Happi ess is seei g your other s ile

a d proud of you

Tetap erdiri, terus per aya, erusaha, erharap lalu erdoa.

Karna jawaban berada bukan pada tempat tujuan, tetapi dalam

SANWACANA

Assalamu’alaikum Warahmatullahi Wabarakatuh

Alhamdulillaahirabbil’aalamiin, segala puji dan syukur penulis panjatkan

kehadirat ALLAH SWT atas berkat rahmat, hidayah dan karunia-NYA penulis

dapat menyelesaikan skripsi ini dengan judul “Pengaruh Torsi dan Anil-Quench

Terhadap Korosi Retak Tegang (SCC) Baut Aisi 304SS Dalam Lingkungan

MgCl2 Cair Pada Temperatur 150°c. Shalawat serta salam penulis panjatkan

kepada junjungan Nabi besar, Muhammad SAW yang telah membuka jalan serta

membimbing kita dari zaman jahiliyah hingga sampailah kita pada zaman yang

terang benderang pada saat sekarang ini.

Terselesaikannya penyusunan skripsi ini tidak terlepas dari banyaknya dukungan

dan motivasi dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis

ingin menyampaikan rasa terimakasih kepada:

1. Allah swt

2. Kedua orang tua saya bapak Wintolo dan ibu Legiyah dan kakaku tercinta

Agus Tina Sandra tercinta yang selalu memberikan kasih sayang, sabar

menunggu dan mendoakan atas harapan akan kesuksesan penulis hingga dapat

menyelesaikan studi S-1 Di Universitas Lampung.

3. Bapak Muhamad Badarudin, Ph.D. Selaku Dosen Pembimbing Utama yang

telah memberikan bimbingan, pengetahuan, saran serta motivasi selama proses

penyelesaian sekripsi ini.

4. Bapak Zulhanif, S.T.,M.T. Selaku Dosen Pendamping Utama yang telah

memberikan bimbingan, pengetahuan, saran serta motivasi selama proses

penyelesaian sekripsi ini.

5. Bapak Harnowo Supriadi, S.T., M.T. selaku dosen pembahas yang telah

memberikan masukan demi menyempurnakan laporan sekeripsi ini.

6. Ibu Dr,Eng. Shierly Savetlana,ST.,M.T. selaku Ketua Jurusan Teknik Mesin

Universitas Lampung.

7. Ibu Novri Tanti, S.T.M.T sebagai koordinator Tugas Akhir

8. Bapak Dr. Ir. Yanuar Burhanudin, M.T. selaku pembimbing akademik yang

telah memberi saran-saran yang berharga.

9. Bapak Jorfri B. Sinaga, M.T. Bapak Dr. Jamitul Akmal, Bapak Dr. Amrul,

Bapak Harmen Burhandudin, M.T. Bapak Su’udi , M.T. dan seluruh dosen

Teknik Mesin terimakasih atas ilmu yang sudah diberikan selama penulis

melaksanakan studi.

10.Kiay Marta, Mas Dadang, Mas Nanang, Mas Wanto, Mas Joko, Mas Agus

penulis dalam meyelesaikan studi di jurusan Teknik Mesin Universtas

Lampung .

11.Teman Seperjuangan Skripsi Arya Finexa,S.T., M. Ihsan Yusuf S.T.

Al-Furqan S.T, Andi Winarto, S.T.

12.Rekan seperjuangan ; Hendra Prawira S.T, Yelly Shinta Laras Utami, S.Pd

Roy Ronal Manik S.T, Yudi Nurhidayanto A.md, Bicar Sahat Nauli S.T,

Ridwan Mazda Riski S.E, Putu Darma Wijaya S.T, Iwan Priatama S.T, Yusuf

Abdulah S.T, Jaya Sukmana,S.T, Refdi Syaputra S.T, Dwi Supratmanto S.T,

Maulana Yusuf S.T, Sohadi S.T, M. Apriliansyah S.T, Amar Ma’ruf S.T, Aan

Hendri Dunan S.T,, Anton Indra Wijaya S.T, Fiktor Syaputra G, S.T, Dani

Saputra T, S.E, yang telah membantu dan memberikan dukungannya dalam

penyelesaian skripsi ini.

13.Teman-teman Teknik mesin angkatan 2008 Semoga persaudaraan kita tetap

terjaga dengan slogan “Solidarity Forever”

14.Adik-Adik tingkat angkatan 2010 Yulian, Ramli, Cikal, Nanda Yay Rusdiana

terimakasih atas dukungan kalian

15.Keluarga besar Himpunan Mahasiswa Teknik Mesin Unila (HIMATEM)

SOLIDARITY FOREVER....

16.Sepecial thanks to Tri Wahyuni, Amd. Keb. yang tak henti-hentinya

mendoakan dan memberi motivasi untuk saya dalam menyelesaikan studi di

Universitas Lampung.

17.Keluarga besar baret Unggu Resimen Mahasiswa ankatan XXX : Wira

Hdinata S.P, Ari Widayat S.Pd, Riki Fernando S.Pd, Rahmat Hidayat S.Pd,

Febriyeti S.Pd, Ferni Eliza S.Pd, dan seluruh keluarha besar Resimen

Mahasiswa Radin Intan Lampung

18.semua pihak yang tidak dapat disebutkan satu per satu, terima kasih penulis

ucapkan atas bantuan yang diberikan sehingga terselesaikannya skripsi ini.

Penulis menyadari bahwa laporan ini jauh dari sempurna, oleh karena itu penulis

sangat terbuka terhadap saran dan kritik yang sifatnya membangun demi

perbaikan di masa yang akan datang. Akhir kata, penulis berharap semoga laporan

sekripsi ini dapat bermanfaat, khususnya bagi penulis pribadi dan umumnya bagi

semua yang membacanya.

Wassalamu’alaikum Wr.Wb

Bandar Lampung, Desember 2014

Penulis

DAFTAR ISI

Halaman

DAFTAR ISI ... i

DAFTAR GAMBAR ... iii

DAFTAR TABEL ... vi

I. PENDAHULUAN A. Latar Belakang ... 1

B. Tujuan Penelitian ... 2

C. Batasan Masalah ... 2

D. Sistematika Penulisan ... 3

II. TINJAUAN PUSTAKA A. Teori Dasar ... 4

B. Sensitisasi ………... 7

C. Korosi Retak Tegang ( Stress Corrosion Crackiing ) ………… 9

D. Mekanisme Peretakan SCC ………11

E. Morfologi Retak ……… 14

F. Waktu Hingga Peretakan ……….. 14

G. Meode Pencegahan Korosi ………... 15

H. Momen Gaya (Torsi) ……… 19

III. METODOLOGI PENELITIAN A. Waktu Dan Tempat ……….... 21

B. Bahan Dan Alat ………. 21

C. Prosedur Penelitian ……… 22

ii

IV. HASIL DAN PEMBAHASAN

A. Hasil Foto Makro Setelah Uji Korosi ………. 29

B. Hasil Pengujian SEM/EDS ………. 31

C. Hasil Pengujian XRD ( X-ray Difractometer )……… 36

D. Hasil Pengujian Foto Mikro Setelah Uji Korosi ………. 36

V. KESIMPULAN DAN SARAN A. Kesimpulan ... 41

B. Saran ... 42

DAFTAR TABEL

Tabel Halaman

1. Komposisi kimia baut AISI 304SS ………..………… 23

2. Sifat mekanik baut AISI 304SS ………..……. 23

DAFTAR GAMBAR

Gambar Halaman

1. Proses terjadinya sensitisasi ……… . 8

2. Keterkaitan tiga kondisi yang menyebabkan SCC ……….. 10

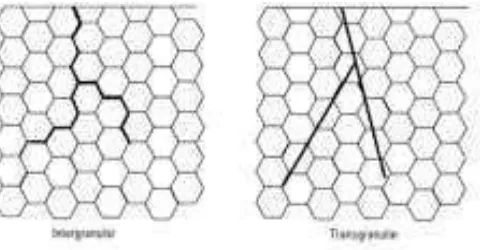

3. Ilustrasi bentuk retakan intragranular dan transgranular……….. 11

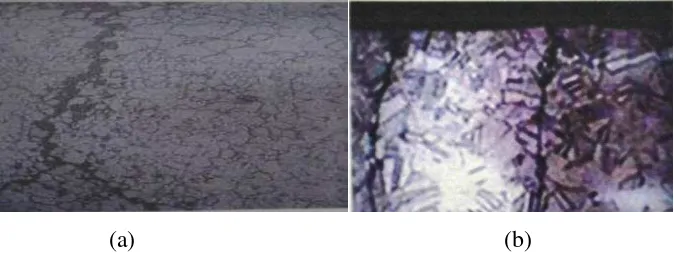

4. (a) Intragranular SCC pada baja karbon………... 14

(b) Transgranular pada kuningan ………. 14

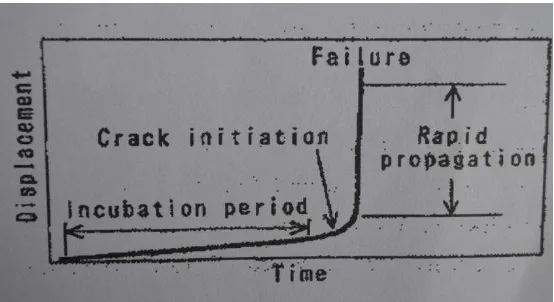

5. Representasi antara waktu korosi retak tegang dan displesmen ……….. 15

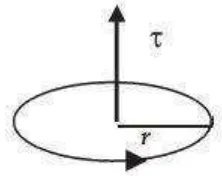

6. Sebuah batang dikenai gaya sebesar yang tegak lurus terhadap batang dan berjarak sejauh r terhadap titik tumpu O.batang tersebut memiliki momen gaya τ = r × F……….………..…………... 20

7. Arah momen gaya menuruti aturan putaran tangan kanan ……….. 20

8. Prosedur penelitian ……….. 22

9. Mesin furnace ……….. 24

10.(a) adjuttable torque ……… 24

(b) proses pemberian torsi ………... 24

11.Alat ultrasonic cleaner ……… 25

12.(a) Kristal MgCl2 ………. 25

13.Prosedur perendaman spesimen ………... 26

14.Aparatus alat uji korosi retak tegang ASTM G-36 ………. 27

15.Spesimen baut M15 AISI 304SS

(a) sebelum diuji korosi ……….. .29

(b) setelah di uji korosi selama 7 hari dalam lingkungan MgCl2 pada

temperature 150 °C ……… 29

16.SEM pada spesimen dalam waktu pengujian korosi selama 7 hari

dengan beban torsi 40Nm ……….. .32

17.SEM pada spesimen dalam waktu pengujian korosi selama 7 hari

dengan beban torsi 40Nm ………... 32

18.EDS pada spesimen dalam waktu pengujian korosi selama 7 hari

dengan beban torsi 40Nm ………...……... 34

19.XRD patterns penampang atas kepala baut yang diuji korosi selama

5 hari dengan beban torsi 60 Nm………..……… 36

20.Retak transgranular bercabang pada sampel spesimen yang diuji

korosi selama 7 hari dengan baban torsi 20 Nm ………..……… 37

21.Retak intragranular pada sampel spesimen yang diuji korosi

selama 7 hari dan di berikan beban torsi 60 Nm ………. 38

22.Hasil uji foto mikro spesimen yang di berikan beban torsi 40 Nm

1

I. PENDAHULUAN

A. Latar Belakang

Baut adalah salah satu komponen pengikat, banyak digunakan dalam industri

mekanik, listrik, kimia dan konstruksi, dan bahkan kehidupan sehari-hari dapat

ditemukan penggunaannya. Baut umumnya selalu digunakan pada kondisi

kerja yang berbeda, pemilihan material baut juga berbeda, bahan umum baut

saat ini terbuat dari baja karbon dan bahan stainless steel.

Penggunaan logam dalam perkembangan teknologi dan industri sebagai salah

satu material penunjang sangat besar peranannya, akan tetapi dalam kehidupan

sehari-hari banyak faktor yang menyebabkan daya guna logam ini menurun.

Salah satu penyebab hal tersebut adalah korosi. Bahan logam dari baja karbon

paling banyak digunakan pada sektor industri. Sifat bahan dan mekaniknya

dapat diperbaiki melalui perlakuan panas yang berbeda atau dengan

menambahkan elemen-elemen lainnya untuk mencapai tujuan yang diinginkan.

Pada umumnya, baja karbon mudah mengalami degradasi karena serangan

korosi atmosfer, jika ketahanan korosinya tidak ditingkatkan maka dalam

waktu singkat ketahanan korosinnya akan lebih serius, hingga kerusakan yang

mempengaruhi sifat mekanik bahan. Korosi merupakan penurunan kekuatan

2

Adapun proses korosi yang terjadi disamping disebabkan oleh reaksi kimia

juga diakibatkan oleh oleh proses elektrokimia. Disini yang dimaksud dengan

lingkungan di sekitarnya yaitu dapat berupa asam, udara, embun, air tawar, air

laut, air danau, air sungai dan air tanah [Chamberlain, 1991].

B. Tujuan Penelitian

Adapun tujuan dari peaksanaan penelitian ini adalah

1. Mengetahui pengaruh variasi beban torsi pada baut stainless steel AISI 304

terhadap korosi retak tegang dan anil-quench dalam lingkungan MgCl2

pada temperatur 150° C

2. Mengetahui mekanisme kegagalan baut 304SS dalam lingkungan klorida

MgCl2 yang dicairkan dalam suhu 150° C

C.Batasan Masalah

1. Bahan yang digunakan adalah baut M15 terbuat dari AISI 304SS dan

diberi beban torsi sebesar 0, 20 , 40, 60 Nm.

2. Proses anil-quench dilakukan 1 tahapan yaitu spesimen dipanaskan hingga

1050° C selama 5 jam kemudian di-quench.

3. Larutan yang digunakan dalam penelitian ini adalah MgCl2 yang

dipanaskan pada suhu sekitar 150° C

3

D.Sistematika Penulisan

Adapun sistematika penulisan dari penelitian ini adalah :

I. PENDAHULUAN

Bab ini berisi latar belakang masalah yang akan diambil dengan jelas,

tujuan, batasan masalah, dan sistematika penulisan laporan tugas akhir.

II. TINJAUAN PUSTAKA

Bab tinjauan pustaka ini berisikan tentang dasar teori mengenai hal-hal

yang berkaitan dengan penelitian ini.

III. METODE PENELITAN

Bab ini berisikan alur penelitian, persiapan bahan, pembuatan spesimen,

alat-alat pendukung pengujian dan pengujian korosi.

IV. HASIL DAN PEMBAHASAN

Bab ini berisikan hasil dan data dari penelitian yang telah dilakukan, serta

pembahasan dari hasil-hasil penelitian.

V. KESIMPULAN DAN SARAN

Bab ini berisikan hal-hal yang dapat disimpulkan dan saran-saran yang

ingin disampaikan dari pembahasan pengujian dan selama penelitian.

DAFTAR PUSTAKA

Berisikan referensi yang digunakan dalam penelitian.

LAMPIRAN

4

II. TINJAUAN PUSTAKA

A. Teori Dasar

Korosi adalah kerusakan atau degradasi logam akibat reaksi dengan

lingkungan yang korosif. Korosi dapat juga diartikan sebagai serangan yang

merusak logam karena logam bereaksi secara kimia atau elektrokimia dengan

lingkungan. Ada definisi lain yang mengatakan bahwa korosi adalah

kebalikan dari proses ekstraksi logam dari bijih mineral. Contohnya, bijih

mineral logam besi di alam bebas ada dalam bentuk senyawa besi oksida atau

besi sulfida, setelah diekstraksi dan diolah, akan dihasilkan besi yang

digunakan untuk pembuatan baja atau baja paduan. Selama pemakaian, baja

tersebut akan bereaksi dengan lingkungan yang menyebabkan korosi

(kembali menjadi senyawa besi oksida) [Trerhwey dan chamberlain, 1998]

Korosi dari semua permukaan logam yang di dalam air dan di bawah tanah

adalah pada dasarnya satu gejala elektrokimia, di mana perbedaan

bagian-bagian dari struktur yang mengalami korosi bertindak sebagai elektroda,

sedangkan yang yang membuat terjadinya korosi adalah air yang bertindak

sebagai elektrolit. Perbedaan potensial antara dua bagian-bagian dari struktur

logam yang dibawah tanah dalam kaitan dengan bermacam-macam

5

kelembaban, dll. Perbedaan potensial antara perbedaan bagian dari struktur

yang ada mengalirkan arus galvanik antara bagiannya. Pada intinya di mana

arus galvanik ini mengalir, ion logam bereaksi dan mendapatkan

penghancuran ke dalam elektrolit, hal ini menimbulkan kebocoran logam.

Jika suatu logam dipajang (diexpose) ke lingkungannya maka akan terjadi

interaksi. Berdasarkan teori-teori yang ada, yang dipaparkan dalam teori

korosi logam, mekanisme interaksi akan melibatkan pertukaran ion antara

permukaan logam dengan lingkungannya. Karakteristik pertukaran ion sangat

dipacu antara lain oleh adanya perbedaan potensial diantara keduanya. Hasil

dari adanya pertukaran ion terhadap logam yang dipajang adalah timbulnya

kerusakan pada logam serta terbentuknya produk korosi. Produk korosi yang

rapat dan tidak berpori (yang lazim disebut patina) bersifat melindungi logam

karena dapat memutus pertukaran ion.

Jadi konsep yang sangat mendasar dalam rangka melindungi logam adalah

mengupayakan agar tidak terjadi pertukaran ion antara logam dengan

lingkungannya. Kalaupun tidak bisa memutus sama sekali pertukaran ion

tersebut, diupayakan agar pertukaran ion berlangsung dengan laju yang relatif

rendah. Berdasarkan kriteria ini maka munculah pengertian pengendalian;

artinya pertukaran ion yang terjadi, dikendalikan lajunya agar tidak

berlangsung terlalu cepat. Pertukaran ion antara logam dan lingkungannya,

berdasarkan teori korosi lazim disebut arus korosi. Besar kecilnya arus korosi

6

Tercatat beberapa peneliti yang telah melakukan penelitian menyangkut

korosi retak tegang, diantaranya ; Badaruddin [2005], korosi intergraular

terjadi pada baja karbon rendah dalam lingkungan air laut, terjadi pada

pembebanan 70% diatas tegangan luluh bahan. James D. fritz, dkk, [2000]

melakukan penelitian terhadap baja paduan 6% Mo (UNS NO8367), pada

lingkungan air laut pada temperatur yang berbeda dengan spesimen uji

U-bend. Dimana hasil pengujian yang didapat menunjukkan bahwa pada

temperatur diatas 1200°C, SCC terjadi hanya bergantung dari kandungan

khloridanya. Kritzel, [2001] melakukan penelitian pada stainless steel fasa

austenit. Kesimpulan yang dihasilkan menunjukkan bahwa ketahanan

material terhadap korosi retak tegang yang terjadi sangat signifikan tehadap

beban yang diberikan, dimana waktu proses pencelupan pada larutan 42%

MgCl pada temperatur 150 °C, dapat memperpanjang umur korosi retak

tegang dari 33 jam menjadi 1000 jam pada pembebanan 7% dari tegangan

luluh bahan, sedangkan beban 90% peningkatan yang terjadi tidaklah

signifikan.

Pada tahun 1998, Zhang, dkk melakukan penelitian tentang pengaruh ion

borate terhadap korosi retak tegang pada material stainless steel 304

(UNS30400) yang disensitisasi pada sodium borate (Na2B4O7) cair, pada

temperatur 950° C yang diamati pada percobaan Slow strain Rate testing

(SSRT) dengan menggunakan sistem observasi dinamik. Pengaruh inhibitor

dari ion borite (B4O72-) pada pemicu retak dihasilkan dari efek penahanan,

7

(B4O72-) yang tersedia tidak menunjukkan pengaruh inhibitor pada

kecepatan retak (CF). inon Hidroksil (OH-) juga memicu retak dengan

mengikuti distribusi probabilitas eksponen dan kecepatan retak diikuti

distribusi probabilitas Weibull.

Yunovic dkk [1998] melakukan penelitian tentang pengaruh pengerjaan

dingin korosi retak tegang pada baja karbon API X52 dalam lingkungan

bikarbonat cair, dengan membandingkan spesimen tanpa takik yang dicold

working. Hasil menunjukkan bahwa pengerjaan dingin dapat merusak

ketahanan baja karbon terhadap korosi retak tegang pada lingkungan cair

hingga sampai kegagalan minimum pada 20% dari regangan. Penelitian yang

sama juga dilakukan oleh Qiao, dkk, [1998] pada pipa baja, hasilnya

menunjukkan bahwa perubahan yang terjadi pada pipa baja dalam larutan

SCC NS-4. Korosi retak tegang yang terjadi akibat atom-atom yang berdifusi

ke dalam baja pada ujung takik. Larutan NS-4 pada pH rendah dapat

meningkatkan konsentrasi hidrogen pada ujung retak sehingga hidrogen akan

terakumulasi pada daerah ujung retak.

B. Sensitisasi

Sensitisasi adalah sebuah fenomena yang terjadi dalam stainless steel yaitu

ketika stainless steel dipanaskan antara suhu 400-850 ° C. Sehingga terjadi

pengendapan krom karbida sepanjang batas butir Stainless Steel. Baja paduan

Cr-Mn dan Cr-Ni-Mn juga rentan terhadap intergranular korosi sebagai akibat

8

Gambar 1. Proses terjadinya sensitisasi

Dalam suatu kasus dari baja tahan karat austenitic, ketika baja tersebut pada

kisaran suhu sekitar 500 °C sampai 800 ° C terjadi penipisan Cromium pada

daerah batas butir. Sehingga mengakibatkan rentan terhadap korosi

intergranular.

Fenomena Sensitisasi pada baja tahan karat austenit dapat terjadi karena

persyaratan suhu kerja, seperti dalam generator uap, atau sebagai hasil dari

pengelasan.

1. Metode Menghindari Sentisisasi.

Dengan perlakuan panas, biasanya disebut solusi-anil, anil-quench atau

solusi-quenching. Dipanaskan sampai suhu sekitar 1.050 °C sampai 1.120

9

akan larut ke dalam butiran dan tidak sempat terjadi presipitasi. Metode ini

umumnya tidak cocok untuk komponen yang besar, dan juga tidak efektif

dimana pengelasan kemudian digunakan untuk perbaikan atau untuk

memasang struktur lainnya.

Untuk mencegah korosi intergranular dapat melibatkan gabungan

pembentuk karbida kuat atau elemen penstabil seperti niobium atau

titanium dalam baja tahan karat. Elemen tersebut memiliki afinitas yang

jauh lebih besar untuk karbon daripada kromium; pembentukan karbida

dengan elemen-elemen ini mengurangi ketersediaan karbon pada baja

paduan dalam pembentukan karbida krom.

Cara lainnya adalah kandungan karbon dalam stainless steel dapat

dikurangi sampai 0,03 % sehingga karbon tidak cukup tersedia dalam

pembentukan karbid

C. Korosi Retak Tegang (Stress Corrosion Cracking)

Stress corrosion cracking (SCC) adalah keretakan akibat adanya tegangan

tarik dan media korosif secara bersamaan (Supomo, 2003). Satu hal yang

penting adalah harus dibedakan antara SCC dengan hydrogen

embrittlement dari perbedaaan kondisi lingkungannya. SCC terjadi karena

adanya tiga kondisi yang saling berkaitan, yaitu adanya tegangan tarik,

10

Gambar 2. Keterkaitan Tiga Kondisi yang Menyebabkan SCC

Kerentanan SCC sangat dipengaruhi oleh komposisi kimia rata-rata,

orientasi pemilihan grain, distribusi dan komposisi percepatan, interaksi

dislokasi dan kemajuan kemajuan transformasi fase (derajat metastabilitas).

Faktor-faktor inilah yang akhirnya mempengaruhi waktu retakan. Retakan

stress corrosion mempunyai penampilan brittle fracture sebagai akibat dari

proses korosi lokal. Ada dua jenis SCC, yaitu :

1. Intergranular, yang bergerak sepanjang grain boundaries

11

Gambar 3. Ilustrasi Bentuk Retakan Intergranular dan Transgranular (octane.nmt.edu, 2009)

Hidrogen sulfida merupakan asam lemah, terpisah dalam larutan aqueous

(mengandung air) menjadi kation hidrogen H+ dan anion hidrosulfid HS−.

Secara umum reaksi kimia H2S dengan Besi (Sour Corrosion) adalah

sebagai berikut :

H2S + Fe + H2O → FeS + H2 …... (1)

Besi Sulfida (FeS) akan membentuk scale yang mempunyai kecenderungan

terbentuknya korosi secara lokal. Karena besi sulfida bertindak sebagai

kathoda akan menyebabkan pitting yang sangat parah. Produk korosi H2S

adalah Fe dan H2, FeS berupa film berwarna hitam. Dengan hadirnya H2S

akan berassosiasi dengan terbentuknya :

1. Stress Corrosion Cracking (SCC)

2. Sulfida Stress Cracking (SSC)

D. Mekanisme Peretakan SCC

Mekanisme kegagalan komponen logam terbagi menjadi dua fase, yaitu :

1. Fase pemicuan

12

fase ini, telah terjadi serangan terhadap bagian-bagian sangat lokal pada

permukaan logam yang bersifat anoda yang berakibat timbulnya

ceruk atau lubang. Kemungkinan paling mendasar yang terjadi

adalah tegangan tarik akan menyerang kisi kr istal, yan g semestinya dalam kesetimbangan dan berakibat bangkitnya energi

termodinamik ikatan - ikatan atom. Jika efek ini terlokalisasi pada

permukaan anoda-anoda akan terbentuk, walaupun bahan

bersangkutan menerima tegangan yang masih dibawah batas

elastiknya. Akan tetapi pernyataan - pernyataan ini hanya bisa ber laku

untuk kasus - kasus SCC yan g ter jadi bila tegan gan jauh di

bawah kekuatan luluh (yield strength) dan tidak ada bukti adanya cacat

struktur yang nyata dalam bahan asli.

Begitu tegangan melebihi kekuatan luluh bahan, bahan mengalami

deformasi plastik, yaitu ikatan - ikatan pada struktur kristalya putus

sehingga bentuk bahan berubah secara permanen. Mekanisme untuk

ini sudah tercatat dengan baik dalam kepustakaan metalurgi dan dapat

dianggap sebagai mekanisme pembentukan serta gerak cacat, biasanya

dislokasi, paling sederhana pada struktur kristal. Gerakan dislokasi

akan terhenti apabila dislokasi telah mencapai permukaan logam atau

batas butir. Gerakan dislokasi dapat dicegah dengan berbagai cara,

tetapi ini paling tampak jelas pada mekanisme korosi tegangan.

Penumpukan dislokasi pada batas-batas butir, menyebabkan polarisasi

13

teraturan dalam struktur kristal. Hal ini tidak berpengaruh terhadap

fase pemicuan jika terjadi dibagian dalam bahan tetapi paling

berperan pada fase penjalaran. Pada permukaan yang semestinya halus,

kini terbentuk cacat-cacat lokal yang disebut undakan sesar (slip step)

dan merupakan bagian pada bahan yang paling rentan terhadap

serangan korosi. Paduan paduan yang bergantung pada selaput-selaput

tipis oksida atau bahan lain untuk perlindungan terhadap korosi

khususnya rentan karena undakan sesar, meski dalam ukuran

mikroskopik, menyingkapkan permukaan logam sehingga bagian itu

sangat anodik dibanding permukaan sekelilingnya. Jika logam mampu

menjadi pasif kembali dengan cepat, maka bahaya berkurang, tetapi

jika pemasifan membutuhkan waktu cukup lama untuk memungkinkan

pada bagian yang tersingkap sehingga ceruk terbentuk disitu,

maka persyaratan untuk pemicuan SCC telah terpenuhi.

2. Fase Penjalaran

Fase penjalaran adalah fase yang akhirnya menyebabkan kegagalan. Pada

fase ini ada tiga mekanisme yang penjalaran retak yang diterapkan..

Mekanisme penjalarannya adalah sebagai berikut :

a) Mekanisme melalui lintasan aktif yang sudah ada sejak semula

b) Mekanisme melalui lintasan aktif akibat regangan

14

E. Morfologi Retak

Pada korosi retak dikenal dengan istilah korosi intergranular dan korosi

transgranular. Untuk retak intragranular retakan merambat searah dengan

batas-batas butirnya, gambar berikut ini adalah contoh dari retak intergranular

dan retakan trangranular terkadang terjadi pada suatu logam yang sama,

tergantung dari lingkungan dan struktur logamnya.

(a) (b)

Gambar 4. (a) intergranular SCC pada baja karbon (b) transgranular SCC pada kuningan (Baddarudin,2007)

Rambatan retak pada umumnya adalah tegak lurus terhadap arah tegangan

yang diberikan. Contohnya adalah pada gambar 4,bergantung pada struktur

logam dan komposisi dari lingkungannya. Morfologi retak beragam dari retak

tunggal hingga merata seperti retak akar (Branching).

F. Waktu Hingga Peretakan

Parameter waktu pada fenomena korosi retakan sangatlah penting untuk

diketahui karena inilah salah satu tujuan penelitian ini dilakukan, untuk

mendapatkan waktu retak hingga kerusakan secara fisik dari material. Pada

[image:33.595.159.496.294.421.2]15

(daerah takik) akan berkurang sifat mekaniknya. Kecepatan perambatan retak

biasanya konstan, tetapi ketika retakan mulai merambat ke daerah (notch)

dari sepesimen akan menurun kecepatan retaknya dan tegangan statik yang

diberikan seimbang atau lebih besar dari pada kekuatan maksimal dari logam,

dan kegagalan diukur melalui perpatahan mekanik. Gambar dibawah ini

mengilustrasikan hubungan antara waktu tempuh dan pertambahan

perpanjangan material selama korosi retak tegang.

Lebar retakan yang terjadi masih sangat kecil pada waktu awal perpatahan,

dan perubahan pada penetrasi retakan masih sedikit. Pada proses selanjutnya

menyebabkan retak tersebut membesar mendekati batas perpatahannya,

[image:34.595.185.462.442.593.2]deformasi plastisnya dan perubahan pada retakan pada batas ini dapat diukur.

Gambar 5, representasi antara waktu korosi retak tegang dan displesmen (Watanabe, 2001)

G. Metode Pencegahan Korosi

Dari berbagai pencegahan korosi yang dapat dilakukan terdapat cara

16

serta pemilihan material. Berikut akan diberikan pembahasannya

masing-masing.

1. Proteksi Katodik

Proteksi katodik mengurangi laju korosi dengan polarisasi katodik dari

sebuah permukaan logam yang terkorosi. Proteksi katodik adalah sistem

perlindungan permukaan logam dengan cara melakukan arus searah ke

permukaan logam dan mengkonversikan semua daerah anoda logam

menjadi katodik. Terdapat dua macam proteksi katodik yaitu dengan

pengorbanan anoda (sacrificial anode) dan dengan arus tanding (impressed

current).

Struktur logam dapat terlindung secara katodik oleh hubungan logam

kedua yang disebut dengan pengorbanan anoda, yang mana memiliki

potensial korosi yang lebih aktif. Semakin mulia (positif) struktur dalam

pasangan galvanik, maka akan terjadi polarisasi katodik ketika metal aktif

terkikis secara anodik. Pada sistem proteksi katodik dengan pengorbanan

anoda, paduan yang dijadikan sebagai anoda korban akan membangkitkan

arus sebagai akibat adanya perbedaan potensial dengan struktur yang

dilindunginya. Jenis logam yang sering digunakan sebagai anoda korban

antara lain magnesium, seng, atau aluminium. Sistem proteksi katodik arus

tanding (impressed current) memanfaatkan arus searah yang kutub positif

sumber dihubungkan dengan anoda sedangkan kutub negatifnya

dihubungkan dengan logam yang akan diproteksi. Proteksi katodik dengan

17

dalam suatu elektrolit dengan memberikan kelebihan elektron yang juga

akan mempercepat reaksi reduksi oksigen. Logam sebagai anoda yang

biasanya dipakai adalah besi cor berkadar silikon tinggi, grafit, atau

aluminium.

3. Pelapisan dan Inhibitor

Pelapisan (coating) berfungsi seperti “kosmetik” yang mencegah logam

mengadakan kontak langsung dengan lingkungannya yang korosif

sehingga dapat melindungi logam dari korosi. Pada dasarnya pelapis

dibagi menjadi dua:

a. Physical drying

proses pengeringan secara alami

b. Chemical curing

proses pengeringan secara kimia yang prosesnya terbagi atas reaksi

dengan oksigen, reaksi antara komponen perekat serta zat pewarna dan

pelarut, dan reaksi dengan karbondioksida dalam udara. Pada pelapis

terdapat jenis pelapis epoksi yang merupakan jenis polimer tipe

termoset. Pelapis epoksi terdiri dari dua bagian yang pertama berisikan

resin epoksi, pigmen dan beberapa pelarut, dan bagian kedua adalah

kopolimer agen pengeras yang dapat berupa polyamine, amine

product, dan polyadine.

Inhibitor merupakan perlakuan kimia untuk perlindungan korosi pada

bagian logam yang berhubungan langsung dengan lingkungan korosif

dengan menambah zat penghalang korosi. Inhibitor ditambahkan dalam

18

10-100 ppm. Inhibitor berasal dari kata inhibisi yang berarti menghambat.

Adapun pembagian inhibitor sebagai berikut:

a. Interfasa inhibisi: interaksi inhibitor dengan permukaan logam dengan

membentuk lapisan tipis

b. Intrafasa inhibisi: penurunan tingkat korosifitas lingkungan, misal

pengurangan kadar O2 dan pengaturan pH. 3. Pemilihan Material

Dalam kontrol korosi, memilih logam atau paduan sedeimikian sehingga

pertukaran ion dengan lingkungannya tidak berlangsung dengan cepat atau

dengan kata lain memilih logam atau paduannya yang perbedaan

potensialnya dengan lingkungannya tidak terlalu besar. Faktor-faktor yang

sering diperhitungkan dalam proses pemilihan material antara lain:

a) Memiliki ketahanan korosi yang lebih tinggi di suatu media tertentu

yang mana pada deret galvanik berada pada daerah noble atau katodik.

b) Persyaratan umur komponen

c) Variasi sifat

d) Perubahan karakteristik logam akibat proses pengerjaan atau selam

terkena kondisi operasi tertentu

Pemilihan material dipertimbangkan juga dalam perannya sebagai pelapis

permukaan luar (coating) maupun sebagai pelapis permukaan dalam

19

H. Momen Gaya (Torsi)

Pengertian Momen Gaya (torsi) dalam gerak rotasi, penyebab berputarnya

benda merupakan momen gaya atau torsi. Momen gaya atau torsi sama

dengan gaya pada gerak tranlasi. Momen gaya (torsi) adalah sebuah besaran

yang menyatakan besarnya gaya yang bekerja pada sebuah benda sehingga

mengakibatkan benda tersebut berrotasi. Besarnya momen gaya (torsi)

tergantung pada gaya yang dikeluarkan serta jarak antara sumbu putaran dan

letak gaya. Apabila ingin membuat sebuah benda berotasi, maka harus

memberikan momen gaya pada benda tersebut. Torsi disebut juga momen

gaya dan merupakan besaran vektor. Untuk memahami momen gaya anda

dapat melakukan hal berikut ini. Ambillah satu penggaris kemudian

tumpulkan salah satu ujungnya pada tepi meja, doronglah penggaris tersebut

ke arah atas atau bawah meja. Bagaimanakah gerak penggaris? Selanjutnya,

tariklah penggaris tersebut sejajar dengan arah panjang penggaris. apakah

yang terjadi, saat anda memberikan gaya F yang arahnya tegak lurus terhadap

penggaris, penggaris itu cenderung untuk bergerak memutar. Namun, saat

anda memberikan gaya F yang arahnya sejajar dengan panjang penggaris,

penggaris tidak bergerak. Hal yang sama berlaku saat anda membuka pintu.

Gaya yang Anda berikan pada pegangan pintu, tegak lurus terhadap daun

pintu sehingga pintu dapat bergerak membuka dengan cara berputar pada

engselnya. Gaya yang menyebabkan benda dapat berputar menurut sumbu

putarnya inilah yang dinamakan momen gaya. Torsi adalah hasil perkalian

silang antara vektor posisi r dengan gaya F, dapat dituliskan

20

Gambar 6 Sebuah batang dikenai gaya sebesar yang tegak lurus

terhadap batang dan berjarak sejauh r terhadap titik tumpu O. Batang

tersebut memiliki momen gaya τ = r × F

Definisi momen gaya secara matematis dituliskan sebagai berikut.

τ = r × F

dengan:

r = lengan gaya = jarak sumbu rotasi ke titik tangkap gaya (m),

F = gaya yang bekerja pada benda (N), dan

τ = momen gaya (Nm).

Besarnya momen gaya atau torsi tergantung pada besar gaya dan lengan gaya.

Sedangkan arah momen gaya menuruti aturan putaran tangan kanan, seperti

[image:39.595.233.396.85.161.2]yang ditunjukkan pada Gambar berikut:

[image:39.595.255.366.569.658.2]21

III. METODOLOGI PENELITIAN

A. Waktu dan Tempat

Penelitian ini dilaksanakan dari bulan Januari 2013, dilaksanakan di

Laboratorium Material Teknik Mesin Fakultas Teknik Universitas Lampung,

Laboratorium Metalurgi Teknik Mesin Institut Teknologi Bandung,

Laboratorium Badan Teknologi Nuklir Nasional (BATAN) Tangerang

Selatan.

B. Bahan dan Alat 1. Bahan

Adapun bahan yang digunakan sebagai spesimen uji selama penelitian ini

adalah adalah baut (M14) AISI 304SS

2. Alat

Adapun alat yang digunakan untuk proses pengujian ini adalah

a) Thermometer

b) adjustable torque wrench

c) Hot plate

d) Ultrasonic cleaner

e) Furnace

22

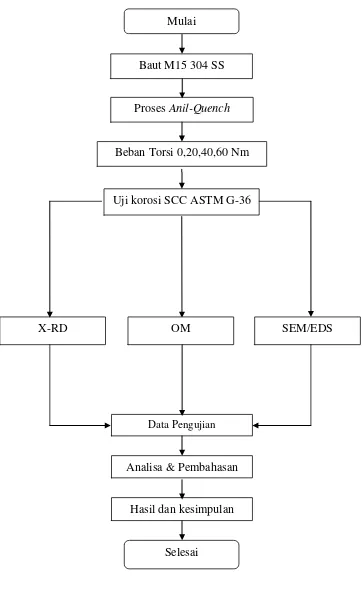

[image:41.595.154.516.103.702.2]C. Prosedur Penelitian

Gambar 8. Prosedur penelitian Mulai

Beban Torsi 0,20,40,60 Nm Baut M15 304 SS

Uji korosi SCC ASTM G-36

SEM/EDS OM

X-RD

Hasil dan kesimpulan

Data Pengujian

Analisa & Pembahasan

23

D. Pelaksanaan Penelitian

1. Komposisi Kimia Spesimen Uji

Dalam penelitian ini, kepala baut hexagonal (M15) terbuat dari stainless

steel 304 yang tersedia secara komersial digunakan, komposisi kimia,

dan kuat tarik ditunjukkan pada Tabel 1 dan Tabel 2 [ISO 3506-1].

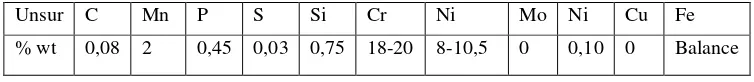

[image:42.595.154.531.299.340.2]Di bawah ini adalah komposisi kimia dari baut AISI 304SS

Tabel.1 Komposisi kimia baut AISI 304SS

Unsur C Mn P S Si Cr Ni Mo Ni Cu Fe % wt 0,08 2 0,45 0,03 0,75 18-20 8-10,5 0 0,10 0 Balance

Di bawah ini adalah sifat mekanik dari baut AISI 304SS

Tabel.2 Sifat mekanik baut AISI 304SS

Poison Kekuatan tarik (Mpa) Yield strength (Mpa) Perpanjangan (%) Kekerasan (HVN) Modulus elastisitas (Gpa) Berat jenis (Kg/m3)

0,27-0,30 515 205 40 88 193 8

2. Proses Anil-Quench

Pengujian korosi retak tegang dilakukan dengan proses anil-quench.

Awal pengujian diberikan perlakuan panas dengan satu tahapan yaitu

mula-mula spesimen dipanaskan hingga temperatur austensasi 1050°C

selama 5 jam, kemudian di-quench menggunakan air biasa.

24

Gambar 9. Mesin furnace

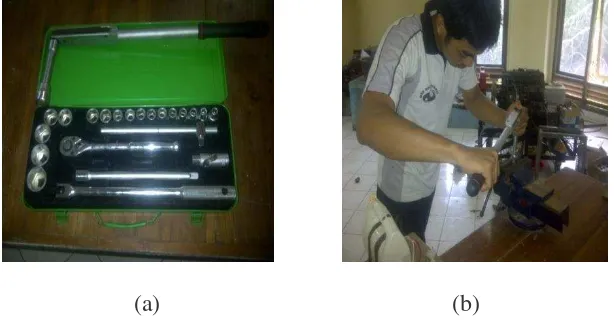

3. Pemberian beban torsi

Beban torsi pada baut dilakukan dengan cara dipuntir menggunakan alat

adjustable torque wrench dan diberi beban torsi maenggunakan tingkat

pemeberian torsi yang berbeda antara lain : (0,20,40,60 Nm).

(a) (b)

Gambar 10. (a) adjustable torque (b) proses pemberian torsi

4. Pengujian korosi retak tegang

a. Pembersihan spesimen

Pembersihan spesimen di lakukan dengan menggunakan alat

ultrasonic cleaner dengan menggunakan larutan aquades 200 ml,

[image:43.595.181.489.378.538.2]25

larutan dilakukan secara terpisah dengan lama waktu pembersihan

[image:44.595.239.386.167.308.2]selama 2 menit untuk masing-masing larutan.

Gambar 11. Alat ultrasonic cleaner

b. Penyiapan Larutan Korosif

Larutan yang digunakan dalam pengujian ini adalah larutan

MgCl2 500gr dan cairan aquades sebanyak 10 ml. Kristal MgCl2

dipanaskan menggunakan hot plate dengan temperatur 150° C

sampai berbentuk cair, selanjutnya larutan cair dimasukan ke

dalam tabung elmeyer untuk dilakukan pengujian perendaman.

(a) (b)

[image:44.595.148.486.542.691.2]26

5. Pengujian korosi dengan metode rendaman total

Spesimen yang telah diberi perlakuan panas dan beban torsi

kemudian dimasukan ke dalam tabung erlemeyer yang berisi larutan

MgCl2 yang sudah dicairkan, kemudian dipanaskan menggunakan hot

plate dengan temperatur 150° C dengan variasi waktu 3 hari, 5 hari, 6

hari. Setelah pengujian rendaman total selesai, dilakukan

pembersihan secara manual yaitu dengan menyikat spesimen dengan

sikat kawat dan di aliri air bersih hingga seluruh permukaan spesimen

[image:45.595.117.510.387.641.2]bersih kemudian dikeringkan dengan tissue.

Gambar 13. Proses perendaman specimen

Tabung elmeyer

spesimen termometer

27

Gambar 14. Aparatus alat uji korosi retak tegang ASTM G-36

6. Uji SEM (Scanning Electron Microscop)

Untuk meningkatkan konduktivitas permukaan spesimen dilapisi

dengan platinum arus 40 A selama 20 detik. Spesimen ditempatkan

ruang SEM, pengamatan dengan SEM dan SEI untuk menganalisis

elemen-elemen produk korosi pada sampel. Selain itu foto

penampang patah spesimen diambil dengan SEM untuk diamati

permukaan morfologi permukaan patah dan retak dari hasil produk

28

7. Uji XRD ( X-ray Difractometer )

Pengujian XRD dilakukan untuk mengidentifikasimaterial kristalit

maupun non kristalit, sebagai contoh identifikasi struktur kristalit

(kualitatif) dan fasa (kuantitatif) dalam suatu bahan dengan

memanfaatkan radiasi gelombang elektromagnetik sinar x. Dengan

kata lain, teknik ini digunakan untuk mengidentifikasi fasa kristalin

dalam material dengan cara menentukan parameter struktur kisi serta

untuk mendapatkan ukuran partikel.

8. Uji OM (Microscop optik)

Pengujian foto mikro dilakukan untuk mengetahui struktur mikro

spesimen dan bentuk retak yang sudah di lakukan uji korosi G-36.

Pengujian di lakukan dengan menggunakan mikroskop optik pada

41

BAB V. KESIMPULAN DAN SARAN

A. Kesimpulan

Dari hasil penelitian ini dapat diambil beberapa kesimpulan, yaitu :

1. Baut AISI 304SS mengalami perubahan bentuk hanya terjadi pada

spesimen yang diuji korosi selama 7 hari dan diberikan beban torsi 20, 40,

60 Nm. Sedangkan untuk baut yang di uji korosi selama 3, 5 hari dan

diberi beban torsi 20, 40, 60 Nm tidak mengalami perubahan bentuk, hal

ini juga terjadi pada spesimen yang mengalami proses pengujian

anil-quench dan uji korosi serta pemberian torsi juga tidak terjadi adanya retak,

ini akibat perlakuan panas yang diberikan terhadap spesimen sampai suhu

1050° C dan kemudian di quenching dengan air, sehingga kromium

karbida akan larut ke dalam butiran dan tidak sempat terjadi presipitasi.

2. Jenis retak yang dihasilkan akibat korosi pada baut AISI 304SS yang di

rendam menggunakan MgCl2 dan dipanaskan dalam suhu 150 °C adalah retak transgranular dan intergranular. Kedua retak tersebut merupakan

akumulasi dari serangan ion-ion klorida yang berdifusi melalui butir dan

batas butir dari matrik ferit yang diawali dengan kondisi pitting yang

42

3. Semakin lama waktu perendaman dalam kondisi lingkungan klorida dan

semakin besar beban torsi yang diberikan hal ini mempengaruhi korosi

retak tegang yang terjadi terhadap suatu material (Baut AISI 304SS)

B. Saran

Adapun beberapa saran yang ingin penulis sampaikan, yaitu:

1. Perlu dilakukan penelitian yang sama, namun baut AISI 304SS dilapisi

dengan alumunium celup panas

2. Perlu juga dilakukannya penelitian lanjutan dengan temperatur sensitisasi

500 °C – 800 °C agar retakan dan analisa yang didapatkan juga dapat

DAFTAR PUSTAKA

Andresen Peter L, Angeliu Thomas M, CatlinWilliam R, Lisa M Young and Ron Horn M, 2000, Effect of deformation on SCC of unsensitized stainless steel. NACE International Corrosion, paper no. 00203.

ASTM G36-94 (Reapproved 1999): Standard Practice for Evaluating Stress-corrosion-Cracking Resistance of Metals and Alloys in Boiling Magnesium Chloride Solution.

Cigada A, Mazza B, Pedeferri P, Salvago G, Sinigaglia D and Zanini G, 1982, Stress corrosion cracking of cold worked austenite stainless steels, Corrosion Science Journal, Vol. 22, No.6, pp.559-578.

Frizt James. D and Gerlock Ronald. J, 2001, Chloride stress corrosion cracking resistance of 6 % Mo stainless steel Alloy (UNS N08367), Desalination Journal, Vol.135, pp.93-97.

Earl R. Parker, “Materials data book for enguneers and scienists”, McGraw-Hill Book Company (1976).

http/:www.google.com/sensitisasi

H. H. Uhlig, “Physical metallurgy of stress corrosion fracture”, Interscience, pp. 1

(1959).

J. C. Scully, “Fractographic observations on the stress corrosion cracking of some

austentic stainless steels in MgCl2 solution at 154 oC”, Corrosion, Vol. 26, pp. 387 (1970).

Michinori Takano and Hiroshi Takaku, “Stress corrosion of type 304 stainless steel

under residual stress”, Corrosion, Vol. 37, pp. 142-146 (1981).

Singh R, Swaminathan, Das S. K, Ravi Kumar B and Chattoraj I, 2005, Effects of cold deformation prior to sensitization on intergranular stress corrosion cracking of stainless steel, NACE International Corrosion Vol.61,No.9, pp.907-916.

S. Torchio, “Stress corrosion cracking of type AISI304 stainless steel at room

temperature; influence of chloride content and acidity”, Corrosion science, Vol. 20,