Pemantauan Dan Pengendalian Pembuat Pakan Ternak Jenis

Pelet Berbasis PLC (Progamable Logic Control )

TUGAS AKHIR

Disusun Oleh:

Nama : Jimmy Rosandy NIM : 07.41020.0015 Program : S1 (Strata Satu) Jurusan : Sistem Komputer

SEKOLAH TINGGI

MANAJEMEN INFORMATIKA & TEKNIK KOMPUTER SURABAYA

Alat Pembuat Pakan Ternak Ayam Jenis Pellet TUGAS AKHIR

Diajukan sebagai salah satu syarat untuk menyelesaikan Program Sarjana Komputer

Oleh: Nama : Jimmy Rosandy NIM : 07.41020.0015 Program : S1 (Strata Satu) Jurusan : Sistem Komputer

SEKOLAH TINGGI

MANAJEMEN INFORMATIKA DAN TEKNIK KOMPUTER SURABAYA

xi

1.1. Latar Belakang Masalah ... 1

1.2. Perumusan Masalah ... 5

1.3. Pembatasan Masalah ... 5

1.4. Tujuan ... 6

1.5. Kontribusi ... 6

1.6. Sistematika Penulisan ... 7

BAB II LANDASAN TEORI ... 9

2.1.Programable Logic Control ( PLC) ... 9

xii

2.3.1 Koneksi ... 30

2.3.2 Mode Operasi Inverter ... 31

2.3.3 Parameter Inverter ... 33

2.4 Relay ... 36

2.5 Optocoupler ... 37

BAB III METODE PENELITIAN ... 38

3.1 Perancangan Perangkat Keras ( HARDWARE ) ... 41

3.1.1 Modul FEC-FC440 FST ... 41

3.1.2 Rangkaian Pendukung ... 43

3.2 Perancangan Perangkat lunak ( SOFTWARE ) ... 47

3.3 Perancangan Mekanik ... 50

3.3.1 Mekanik Mixer ... 51

3.3.2 Mekanik Pendorong Bahan ... 53

3.3.3 Mekanik Pemotong Bahan ... 54

BAB IV PENGUJIAN SISTEM ... 56

4.1 Pengujian Aplikasi Komputer ... 56

4.1.1 Pengujian Koneksi ... 56

4.1.2 Pengujian Pengiriman Data ... 58

4.2 Pengujian Optocoupler Pada PLC ... 60

xiii BAB V

KESIMPULAN DAN SARAN ... 66

5.1 Kesimpulan ... 66

5.2 Saran ... 66

DAFTAR PUSTAKA ... 68

LAMPIRAN ... 69

xiv

Halaman

Gambar 2.1 Diagram Block PLC ... 11

Gambar 2.2 Ledder Diagram... 14

Gambar 2.3 PLC FESTO FC-440 ... 21

Gambar 2.4 Hardware FEC Standart ... 22

Gambar 2.5 Hardware FEC Standart Dengan Ethernet ... 23

Gambar 2.6 Tampilan FST ... 24

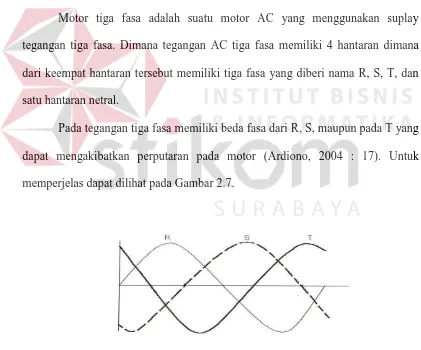

Gambar 2.7 Beda Fasa Pada RST ... 25

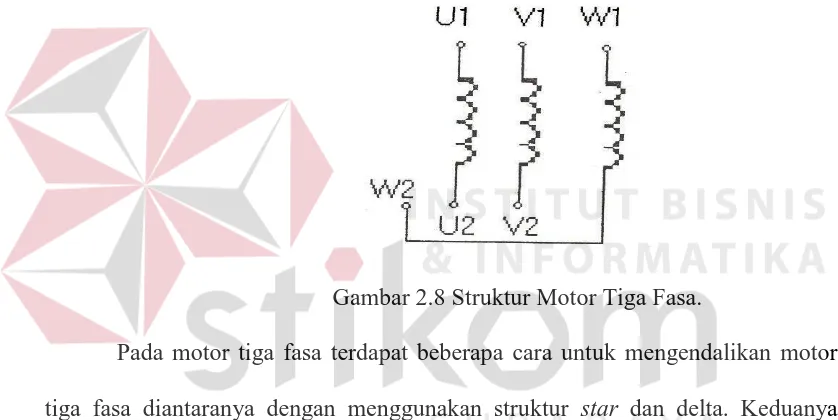

Gambar 2.8 Structure Motor Tiga Phase ... 26

Gambar 2.9 Structure Star ... 27

Gambar 2.10 Hubungan Structur Star Pada Motor Tiga Phase ... 27

Gambar 2.11Structure Delta... 28

Gambar 2.12 Hubungan Structure Delta Pada Motor Tiga Phase ... 28

Gambar 2.13 Rangkaian Pembalik Arah Ke Kanan... 29

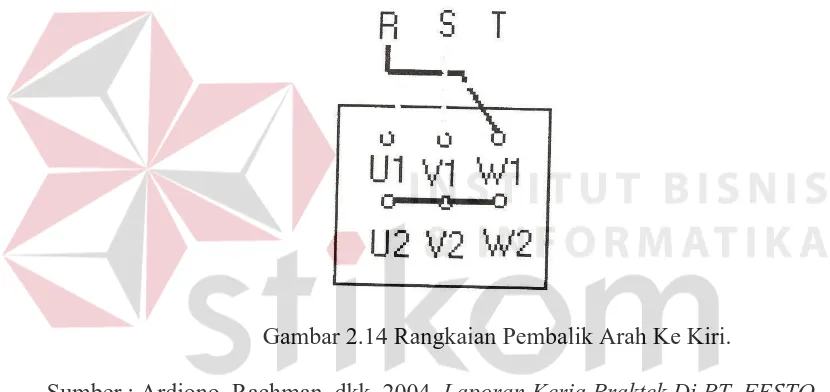

Gambar 2.14 Rangkaian Pembalik Arah Ke Kiri... 29

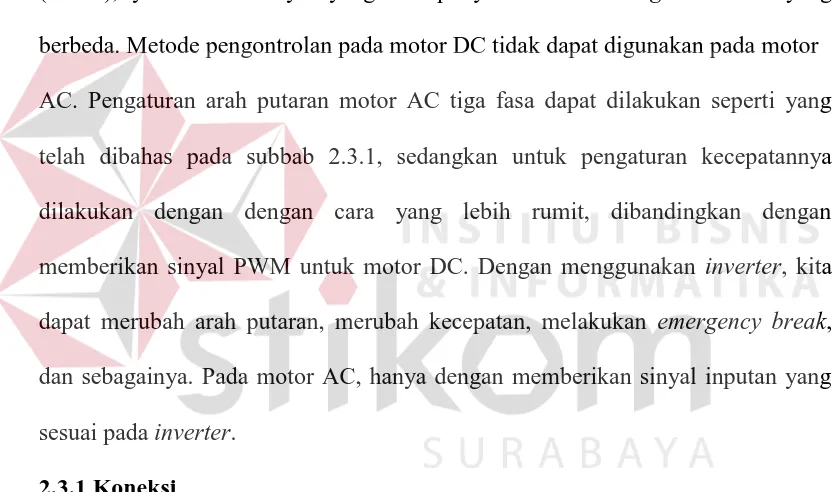

Gambar 2.15Terminal Board ... 31

Gambar 2.16 Mode Source ... 31

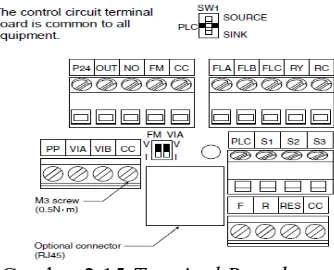

Gambar 2.17 Mode Sink ... 32

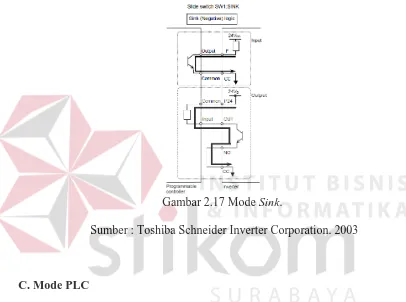

Gambar 2.18 Mode PLC ... 33

Gambar 2.19 ( a ) Relay ( b ) Bagian Dalam Relay ... 37

xiiv

Gambar 3.4 Diagram Block Perangkat Keras ... 43

Gambar 3.5 Modeul FEC-FC440 ... 45

Gambar 3.6 Diagram Alur Keseluruhan ….. ... 48

Gambar 3.7 Tampilan Tombol Pengendali Pada Aplikasi Komputer... 49

Gambar 3.8 Blok Diagram Mixer ... 51

Gambar 3.9 Tampak Mixer Bagian Atas ... 52

Gambar 3.10 Letak Motor AC dan Gear Box ... 52

Gambar 3.11 Motor Pendorong Satu Poros ... 53

Gambar 3.12 Penambahan Gear Pada Motor Pendorong ... 54

Gambar 3.13 Pisau Pemotong ... 55

Gambar 3.14 Motor Tiga Fasa dan Inverter ... 55

Gambar 4.1 Form Pada Visual Basic ... 57

Gambar 4.2 Form Hasil Rumus Pada VB ... 63

xx

Daftar Tabel

Halaman

Tabel 1.1 Komposisi Ransum Dan Zat-Zat Makanan Dari Bahan Baku ... 3

Tabel 2.1 Perbedaan Dan Persamaan Counter/Timer ... 18

Tabel 2.2 Perbedaan Antara CMP Dan CPM ... 20

Tabel 3.1 Flag Yang Digunakan Pada PLC ... 46

Tabel 3.2 Command Interpreter Untuk Mengaktifkan Flag ... 47

1

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Sebagai peternak, makanan ternak adalah hal yang utama yang harus dilakukan untuk memenuhi hasil yang optimal dalam suatu hal yang menentukan baik atau buruknya hasil ternak kita. Dalam pengembangan industri saat ini terutama industri kecil dituntut penggunaan teknologi tepat guna menyesuaikan kondisi masyarakat konsumen termasuk yang sangat penting adalah kodisi sosial dan budaya masyarakat setempat.

Penentuan jenis bahan untuk memproduksi suatu makanan untuk ternak memiliki beberapa unsur yang dipadukan dalam bahan pembuatan makanan tersebut. Agar kita mempunyai takaran yang pas untuk mengolah makanan ternak tersebut, kita mempunyai takaran berapa bahan yang kita campurkan agar memperoleh hasil yang baik. Dalam hal ini penulis mencari beberapa sumber yang berkaitan dengan bahan baku pembuatan pellet. Mulai dari bahan apa saja yang harus dipersiapkan sampai dengan takaran berapa agar bahan menjadi baik saat pengolahan. Hampir semua peternak memiliki pengolahan bahan sendiri-sendiri dalam membuat pakan ternak.

penulis buat nantinya. Disini sebagai penunjang kinerja alat yang akan penulis buat, penulis menggunakan motor 3 fasa sebagai pengaduk bahan baku sampai dengan pemotongan menjadi butiran pelet. Dalam hal ini pengaturan kinerja motor sangat diperhitungkan nantinya pada saat setiap pemrosesan. Jika penulis amati, dari alat penulis nantinya sangat membantu peternak hewan untuk membuat pakan ternak tersebut agar mempunyai hasil yang baik dan pengolahan yang sehat.

Dalam pembuatan pakan ternak jenis pelet ini, ada beberapa hal yang harus di perhatikan dalam pembuatannya yaitu :

1. Pelet harus mudah di cerna oleh hewan ternak

2. Mempunyai kandungan gizi yang cukup, terutama kandungan protein harus di atas 25%, selain itu juga mengandung lemak dan karbohidrat yang cukup.

3. Pelet harus mempunyai kualitas yang baik dan tidak mudah cepat hancur jika terkena air.

4. Pelet harus dapat disimpan dalam jangka waktu yang lama.

Menurut R. Anggoridi ,(1985) bahwa umumnya jenis makanan ternak jenis unggas atau yang biasa disebut pelet terdiri dari :

2. Bungkil – bungkilan, merupakan hasil/sisa ikutan pabrik yang terdiri dari : bungkil kacang tanah,bungkil kedele,dan bungkil kelapa yang mempunyai kadar protein tinggi.

3. Tepung ikan, merupakan sumber protein utama pula bagi unggas, karena bahan makanan tersebut mengandung semua asam-asam amino yang dibutuhkan ayam. Penggunaan tepung ikan dalam ransum tidak boleh lebih dari 20%.

4. Hasil/sisa ikutan petanian, terdiri dari dedak gandum dan dedak padi. Dedak padi adalah sisa penggilingan atau penumbukkan padi yang banyak digunakan dalam ransum ayam.Komposisi ransum dan zat-zat makanan dari bahan baku makanan ternak dalam penelitian ini dapat dilihat pada tabel.

Dengan kekurangan ini penulis mencoba menjawab permasalahan diatas dengan ide yang penulis kembangkan dengan judul Tugas Akhir yang berjudul “Pemantauan Dan Pengendalian Pembuat Pakan Ternak Jenis Pelet Berbasis

PLC (Progamable Logic Control )”.

Beberapa kelebihan dari alat penulis tersebut apabila digunakan oleh para peternak antara lain:

1. Dimensi alat besar sehingga kemampuan untuk menampung bahan semakin banyak.

2. Penggunaan PLC (Programmable Logic Control) sebagai pusat control terhadap perrangkat yang ada sehingga dapat mempermudah kinerja alat. 3. Menggunakan motor 3 fasa dan 1 fasa sebagai penunjang kinerja alat. 4. Penggunaan motor AC pada projek ini berbeda dengan menggunakan

mesin diesel pada umumnya saat ini, sehingga tidak menimbulkan asap dan juga tinggat kebisingan yang rendah.

Pada dasarnya mekanik dan rangkaian-rangkaian elektronika yang terdapat dalam alat yang akan penulis buat, saling terhubung dan membentuk sebuah sistem perangkat keras yang dapat disajikan pada Tugas Akhir Fandi Surya Permana yang berjudul Pembuat Pakan Ternak Jenis Pelet Berbasis PLC (Progamable Logic Control). Akan tetapi penulis menambahkan sebuah aplikasi Visual Basic yang dapat mengontrol mekanik dari jarak yang jauh dan dapat

elektronika optocoupler yang berfungsi sebagai sensor rotary untuk memonitor berapa putaran mata pisau pemotong akan segera dijelaskan pada sub bab berikut.

1.2 Perumusan Masalah

Berdasarkan latar belakang di atas dapat diambil rumusan masalah untuk membuat alat pembuat pakan ternak jenis pelet yang akan dikerjakan yaitu:

1. Bagaimana merancang alat pembuat pakan ternak menggunakan perangkat keras PLC sebagai perintah yang nantinya akan di konfigurasikan untuk menjalankan I/O dari perangkat keras yang dibutuhkan sebagai penunjang kinerja alat tersebut?

2. Bagaimana mengatur kinerja motor dengan menggunakan perangkat lunak (software) pada setiap prosesnya dari pencampuran bahan baku sampai dengan pemotongan bahan agar menjadi butiran – butiran pelet yang diinginkan?

1.3 Pembatasan Masalah

Dalam perancangan alat yang penulis buat ini, ada beberapa bahan yang akan penulis olah menjadi pakan ternak jenis pelet

Permasalahan yang akan penulis bahas dalam perancangan bangun untuk alat yang akan penulis buat ini adalah sebagai berikut :

1. Menggunakan sensor optocoupler sebagai penanda satu putaran penuh pada motor pemotong.

3. Menggunakan command interprater unuk mengetahui maksut dari permintaan pada aplikasi kompuer.

4. Menggunakan Microsoft winsock untuk paket pengiriman data dari kompuer ke PLC.

5. Software yang digunakan adalah visual basic 6. 1.4 Tujuan

Adapun tujuan dari alat yang penulis akan buat adalah sebagai berikut :

1. Pembuatan alat ini bertujuan untuk mendesain/merangkai suatu alat pembuat pakan ternak jenis pelet dari pencampuran bahan takaran, pengolahan, sampai dengan pemotongan menjadi butiran pelet yang baik untuk di konsumsi hewan ternak.

2. Merancang pengendalian motor mulai dari pengadukan adonan bahan baku sampai dengan menjadi butiran-butira pelet serta dapat pengatur motor pada setiap pemrosesannya.

1.5 Kontribusi

pelet ayam kecil, pelet ayam sedang, pelet ayam besar. Setiap pengaturan dilakukan oleh user.

Hasil penelitian ini diharapkan dapat membantu para peternak ayam. Tetapi seperti halnya penelitian lainnya, penelitian ini masih jauh dari sempurna. Untuk itu harus lebih disempurnakan lagi dari kekurangan-kekurangan yang ada.

1.6 Sistematika Penulisan

Penulisan tugas akhir ini secara sistematis diatur dan disusun dalam lima bab yang didalamnya terdapat beberapa sub bab, dimana akan dijelaskan secara rinci semua penjelasan dalam pembuatan alat ini. Secara ringkas uraian materi dari bab pertama hingga bab terakhir adalah sebagai berikut :

BAB I : PENDAHULUAN

Bab ini merupakan pendahuluan dari karya tulis tugas akhir yang membahas mengenai latar belakang masalah, perumusan masalah, pembatasan masalah, tujuan, konstribusi serta sistematika dari penulisan tugas akhir.

BAB II : LANDASAN TEORI

Bab ini menjelasakan teori yang mendukung pokok pembahasan tugas akhir yang meliputi definisi yang berkaitan dalam tugas akhir ini. Diantaranya pembahasan tentang programmable logic control (PLC), motor tiga fasa, motor DC, inverter VF-S11, relay, switch, dan visual basic.

BAB III : METODE PENELITIAN

(software) dan mekanik. Perangkat keras (hardware) meliputi modul PLC, mixer dan rangkaian pendukung yaitu switch, relay. Sedangkan untuk perangkat lunak meliputi firmware yaitu program yang digunakan untuk mengatur semua proses secara paralel. Untuk mekanik adalah rancangan sebuah mixer sebagai pengaduk bahan pakan ternak, dan pemotong sebagai hasil keluaran butiran pelet.

BAB IV : PENGUJIAN SISTEM

Bab ini menjelaskan tentang pengujian sistem baik hardware maupun software. Pengujian hardware modul optocoupler sebagai komponen bantu untuk mengetahui putaran motor pada motor pendorong. sedangkan untuk aplikasi pada komputer dilakukan secara keseluruhan dimana alat dikontrol dengan PLC yang mendapat input dari aplikasi komputer.

BAB V : PENUTUP

9

BAB II

LANDASAN TEORI

2.1 Programmable Logic Control (PLC)

Programmable Logic Control merupakan suatu bentuk khusus pengontrol

berbasis microprocessor yang memanfaatkan memori yang dapat diprogram untuk menyimpan instruksi – instruksi dan untuk mengimplementasikan fungsi – fungsi semisal logika, sequencing, pewaktuan (timing), pencacahan (counting) dan aritmatika guna mengontrol mesin-mesin dan proses-proses serta dirancang untuk dioperasikan oleh para insinyur yang hanya memiliki sedikit pengetahuan mengenai komputer dan bahasa pemrograman (Bolton, 2004 : 3). Sebagian besar industri telah menerapkan sistem otomatis dalam proses produksi. Pada umumnya sistem otomatis yang diterapkan terdiri atas dua metode yaitu otomatisasi berbasis kontrol relay dan otomatisasi berbasis Programmable Logic Control (PLC). Otomatisasi berbasis relay banyak digunakan pada mesinmesin yang memiliki urutan-urutan (sekuens) yang sederhana, sedangkan otomatisasi PLC dapat memiliki sekuens yang lebih kompleks dari relay. Otomatisasi berbasis PLC dapat diintegrasikan dengan sistem monitoring. Sistem monitoring berbasis PLC adalah suatu sistem yang berguna untuk mengontrol proses suatu kerja tertentu., dimana parameter atau inputan data diambil dan diolah oleh Personal Computer (PC) dan melalui sebuah program tertentu

Sesuai namanya, PLC dapat dengan mudah diprogram ulang. Keunggulan PLC dibandingkan dengan sistem konvensional antara lain :

a. Relatif mudah untuk melakukan perubahan pada strategi kendali yang akan

diterapkan, karena logika kendali yang digunakan diwujudkan dalam bentuk

perangkat lunak.

b. Jumlah relay yang diperlukan dapat dikurangi sesuai dengan jumlah input maupun output yang diperlukan. Lebih mudah untuk proses instalasinya karena pengkabelan lebih sederhana.

c. Lebih mudah dalam menemukan kesalahan dan kerusakan, karena memiliki

fasilitas self – diagnosis.

d. Tahan terhadap temperature tinggi, tekanan tinggi dan kelembaban yang tinggi apabila dipakai secara terus - menerus, dan ini banyak di jumpai pada

2.1.1 Komponen Dasar PLC

PLC tersusun atas beberapa komponen dasar yang dapat dilihat pada Gambar 2.1 berupa diagram blok PLC.

Gambar 2.1 Diagram Blok PLC.

Dimana pada Gambar 2.1 dijelaskan beberapa komponen-komponen PLC yaitu :

a. CPU (Central Processing unit), yaitu otak dari PLC yang mengerjakan berbagai operasi, antara lain mengeksekusi program, menyimpan dan mengambil data dari memori, membaca kondisi/nilai input serta mengatur nilai output, memeriksa adanya kerusakan (self - diagnosis), serta melakukan komunikasi dengan perangkat lain.

b. Input, merupakan bagian PLC yang berhubungan dengan perangkat luar yang memberikan masukan kepada CPU. Perangkat luar input dapat berupa tombol, switch, sensor atau piranti lain.

c. Output, merupakan bagian PLC yang berhubungan dengan perangkat luar

d. Memori, yaitu tempat untuk menyimpan program dan data yang akan dijalankan dan diolah oleh CPU. Dalam pembahasan PLC, memori sering disebut sebagai file. Dalam PLC memori terdiri atas memori program untuk menyimpan program yang akan dieksekusi, memori data untuk menyimpan nilai-nilai hasil operasi CPU, nilai timer dan counter, serta memori yang menyimpan nilai kondisi input dan output. Kebanyakan PLC sekarang memiliki satuan memori dalam word (16 bit).

e. Fasilitas komunikasi, yang membantu CPU dalam melakukan pertukaran data dengan perangkat lain, termasuk juga berkomunikasi dengan komputer untuk melakukan pemrograman dan pemantauan.

f. Fasilitas ekstensi, untuk menghubungkan modul PLC dengan modul pengembangan input/output sehingga jumlah terminal I/O dapat ditingkatkan.

g. Catu daya, untuk memberikan sumber tegangan kepada semua komponen dalam PLC. Biasanya sumber tegangan PLC adalah 220 V AC atau 24 V DC.

mulai dari 5 V DC, 12 V DC atau 24 V DC, sedangkan terminal output dapat berupa relay atau transistor (Achmad, 2007 : 5-6).

2.1.2 Bahasa Pemrograman

Terdapat banyak pilihan bahasa untuk membuat program dalam PLC. Masing-masing bahasa mempunyai keuntungan dan kerugian sendiri-sendiri tergantung dari sudut pandang kita sebagai user.

A. Ladder Diagram (LDR) 1. Tipe Program

Ladder diagram mengGambarkan program dalam bentuk grafik. Diagram

ini dikembangkan dari kontak-kontak relay yang terstruktur yang mengGambarkan aliran arus listrik. Dalam ladder diagram ini terdapat dua buah garis vertikal. Garis vertikal sebelah kiri dihubungkan dengan sumber tegangan positif/rel catu daya aktif sedangkan garis sebelah kanan dengan sumber tegangan negatif/rel catu daya pasif.

2. Elemen Program

Diantara dua garis ini dipasang kontak-kontak yang mengGambarkan kontrol dari switch, sensor atau output. Satu baris dari diagram disebut dengan satu rung. Input menggunakan symbol “| |” (kontak, normal open) dan “|/|” (negasi kontak, normal closed). Output mempunyai simbol “( )” yang terletak paling kanan menempel garis vertikal kanan.

Gambar 2.2 Ladder Diagram.

B. Statement List (STL) Struktur statement list

PROGRAM STEP

KALIMAT

BAGIAN KONDISI

BAGIAN PELAKSANAAN A. Kalimat

Kalimat merupakan pembentukan dasar dari organisasi program. Masingmasing kalimat terdiri dari bagian kondisi dibagian pelaksanaan. Bagian kondisi mengandung satu atau beberapa buah kondisi yang akan diuji (benar atau salah) pada saat program berjalan.

Bagian kondisi selalu dimulai dengan kata IF (jika). Jika kondisi berjalan benar maka instruksi yang ditulis pada bagian pelaksanaan akan dijalankan. Awal bagian pelaksanaan dimulai dengan kata THEN (maka).

Contoh :

IF I5 (Jika input I5 memberikan sinyal

THEN SET O2 maka nyalakan output O2)

IF I5 (Jika input I5 memberikan sinyal

AND I6 dan input I6 memberikan sinyal

THEN RESET O4 jika ya, matikan output O4,

B. STEP

Program yang tidak menggunakan instruksi STEP dapat diproses dengan cara scanning. Tetapi STL menyediakan instruksi STEP yang membagikan program menjadi bagian-bagian yang lebih kecil.

Aturan pelaksanaan STEP :

1. Jika kondisi dari sebuah kalimat terpenuhi maka bagian pelaksana akan dijalankan.

2. Jika kondisi dari kalimat terakhir dalam suatu STEP terpenuhi maka bagian pelaksana akan dijalankan dan program berlanjut ke STEP berikutnya.

3. Jika kondisi dari sebuah kalimat dalam suatu STEP tidak terpenuhi maka program akan berpindah ke kalimat berikutnya dalam STEP tersebut. 4. Jika kondisi dari kalimat terakhir dalam suatu STEP tidak terpenuhi maka

program akan kembali ke kalimat pertama dari STEP yang sekarang. C. Instruksi NOP (No Operation)

Instruksi NOP dapat diletakkan pada bagian kondisi atau bagian pelaksanaan dari sebuah kalimat. Bila digunakan dalam kondisi, instruksi NOP selalu bernilai benar. Dengan kata lain NOP menyebabkan pelaksanaan tanpa suatu kondisi.

Jika digunakan dalam bagian pelaksanaan pengertian NOP adalah “Tidak

melakukan sesuatu”. Hal ini sering digunakan pada saat program harus menunggu untuk kondisi tertentu lalu pindah ke STEP berikutnya.

IF I5 Jika input I5 aktif

THEN NOP Jangan lakukan apa-apa, pergi

D. Instruksi JUMP

Instruksi JUMP digunakan mempengaruhi jalannya suatu program. Pengertian yang mudah dimengerti dari instruksi JUMP adalah “LOMPAT”.

STEP 1

Instruksi LOAD...TO dapat digunakan untuk melakukan perhitungan-perhitungan aritmatika atau logika yang rumit mengcopy (dengan cara memanggilnya dalam Multi bit Accumulator). Instruksi LOAD...TO paling banyak digunakan dalam multioperand.

F. Instruksi OTHRW

Instruksi OTHRW dapat digunakan untuk mempengaruhi aliran program. Instruksi OTHRW ini dijalankan pada saat IF terakhir yang dapat dijumpai

Instruksi timer ini digunakan sebagai pewaktu sehingga dapat ditentukan nilainya. Pada tiap-tiap timer terdiri dari beberapa bagian, yaitu :

1. Timer Status Bit

Untuk penulisannya adalah “Tn”. Timer status bit ini berfungsi untuk

menjadi “1” (aktif) pada saat diberi instruksi SET. Pada saat periode waktu yang

diprogram telah selesai atau timer dihentikan dengan cara RESET, maka status bit akan berubah menjadi “0” (tidak aktif).

2. Timer Preset

Untuk penulisannya adalah “TPn”. Timer preset merupakan operand

multibit yang berisi nilai interval timer. Timer preset diberi nilai saat melakukan

inisialisasi atau pengaktifan terhadap timer. 3. Timer Word

Untuk penulisannya adalah “TWn”. Timer word berfungsi sebagai

pencacah yang nilainya berkurang secara otomatis pada interval tertentu dan teratur.

A. Counter

Instruksi counter ini berfungsi untuk menghitung sampai suatu batas tertentu dan mempunyai kondisi ON dan OFF.

B. Counter Status Bit

Untuk penulisannya adalah “Cn”. Counter status bit ini berfungsi untuk

mengetahui status Counter, yakni aktif atau tidak aktif. Nilai bit akan berubah

menjadi “1” (aktif) pada saat diberi instruksi SET. Pada saat jumlah yang diprogram telah selesai atau Counter dihentikan dengan cara RESET, maka status

bit akan berubah menjadi “0” (tidak aktif).

C. Counter Preset

Untuk penulisannya adalah “CPn”. Counter preset merupakan operand

multibit yang berisi batas perhitungan counter. Counter preset diberi nilai saat

D. Counter Word

Untuk penulisannya adalah “CWn”. Counter word berisi nilai actual perhitungan

yang diakibatkan oleh perintah INC maupun DEC. E. Perbedaan dan Persamaan Antara Counter /Timer.

Counter dan timer memiliki perbedaan dan persamaan, seperti pada

keterangan Tabel 2.1.

Tabel 2.1. Perbedaan dan Persamaan Counter/Timer.

2.1.4 Flag

Flag merupakan memori 1 bit internal. Dengan demikian flag hanya

bernilai “1” dan “0”. Flag berfungsi sebagai :

2. Membuat sistem latch. Latch adalah suatu teknik / mekanisme untuk menyimpan suatu informasi / data, baik input maupun output.

3. Mengendalikan proses sequensial. 2.1.5 Multitasking

Multitasking adalah kemampuan PLC untuk menjalankan beberapa

program secara serentak. Istilah multitasking ini biasanya digunakan pada sistem operasi yang mengorganisasikan program menjadi beberapa bagian-bagian program lagi dengan menggunakan teknik modular. Dalam PLC ini dimungkinkan terjadi proses multitasking karena sebuah program PLC dapat terdiri dari beberapa module dimana tiap modul tersebut juga merupakan suatu program yang utuh.

Keuntungan dari multitasking adalah program menjadi lebih pendek sehingga program menjadi lebih jelas.

Dalam FST, ada beberapa hal yang perlu diketahui yang berkaitan dengan multitasking, yaitu project, program dan module.

Project adalah suatu ruang atau direktori yang berisi beberapa program

dan module. Project merupakan kumpulan dari program dan module baik yang saling berhubungan maupun yang berdiri sendiri.

Module adalah suatu kumpulan instruksi yang membentuk suatu tugas

tertentu. Module sama halnya dengan program, hanya saja module tidak dapat langsung aktif begitu di transfer ke CCU. Module diaktifkan oleh program terlebih dahulu agar dapat bekerja. Module tidak dapat mengaktifkan program, tetapi module dapat mengaktifkan module lain, bahkan module dapat mengaktifkan

dirinya sendiri. Dalam FST terdapat 2 module call yaitu Calling Module Programs (CMP) dan Calling Function Module (CFM). Dalam sebuah project

terdapat 100 (0…99) module dan 9 (1…9) versi baik CMP maupun CFM. Adapun perbedaan antara CMP dan CFM, perbedaan itu terlihat seperti pada Tabel 2.2.

Tabel 2.2. Perbedaan Antara CMP dan CFM.

FST mempunyai instruksi yang sama untuk memanggil / mengaktifkan program dan module, baik melalui program maupun module itu sendiri.

1) Memanggil program STEP 1

IF NOP Jika tidak ada sinyal inputan

THEN SET P1 Aktifkan program number 1

2) Memanggil module (CMP) STEP 2

IF START Jika input START memberikan

sinyal

THEN CMP 2 Panggil/aktifkan CMP number 2

3) Memanggil module (CFM) STEP 3

IF NOP Jika tidak ada sinyal inputan

THEN CFM 1 Panggil/aktifkan CFM number 1

2.1.6 PLC FESTO FC-440

FC-440 adalah termasuk FEC standar yang mana memiliki berbagai macam tipe, misalnya FC-440, FC-600, FC-640, FC-660. FEC standar bukan controller mini yang baru, hal ini ditunjukkan dengan masih adanya ruang untuk

inovasi (Festo, 2010 : 2). Pada controller mini seperti Gambar 2.3 sistem konektor FEC dapat diakses dari depan, dibuat agar tidak memakan ruang yang banyak dan ruang kontrolnya dikotak-kotakkan sesuai dengan I/O dan supply.

Gambar 2.3 PLC Festo FC-440.

A. Hardware FEC Standard

FEC standar telah memiliki sebuah clip untuk menekan rel tersebut keatas dan lubang dipojokkan untuk tempat menaruhnya baut. Semua pengaksesan dilakukan dari depan dan tidak perlu adanya ruang pengaksesan dari belakang, bawah, atau samping (Festo, 2010 : 3) seperti pada Gambar 2.4.

Gambar 2.4 Hardware FEC Standar.

B. Power Supply

FEC standar memiliki tegangan eksklusif sebesar 24 V DC per kontrol yang dikotak-kotakkan. 24 V DC (+25%/-15%) supply untuk controller sendiri. 24 V DC (+/–25%) power supply untuk sinyal inputan, positive switching, 24 V DC sinyal keluaran 400 mA, tahan terhadap arus pendek and lowresistance loads. Analog inputs/outputs adalah 0(4) ... 20 mA I/Os, 12 bit resolution (Festo, 2010 :3).

C. Serial Interfaces

interface EXT dimana dapat digunakan untuk sebuah alat MMI, modem atau alatalat lainnya dengan sebuah interface serial (Festo, 2010 : 3).

D. Ethernet Interfaces

Versi FEC standar yang memiliki sebuah Ethernet Interfaces menggabungkan antara Ethernet 10baseT interface dengan sebuah koneksi RJ45 dan sebuah transmisi data rata-rata sebesar 10 Mbits/s. Sebuah led akan mengindikasikan aktif tidaknya status koneksi. FEC standar dapat mensupport komunikasi data dan troubleshooting dengan melalui Ethernet interfaces (Festo, 2010 : 3). Untuk Gambar FEC standar dengan ethernet seperti pada Gambar 2.5.

Gambar 2.5 Hardware FEC Standar Dengan Ethernet. E. Programming

Gambar 2.6 Tampilan FST. 2.2 Winshock

Windows Socket yang biasa disebut Winsock berfungsi sebagai antarmuka

pemrograman jaringan untuk Microsoft Windows yang berdasarkan pada “socket” yang populer pada BSD Unix. Winsock mencakup model Berkeley dan Windows. Aplikasi Winsock 1 bisa meminta Winsock untuk mengirim notifikasi pada jendela pesan. Ini memungkinkan program untuk menangani jaringan, masalah UI, proses background secara bersamaan. Winsock 2 menambahkan banyak fitur.Untuk memudahkan pemrograman dengan kontrol ActiveX, Microsoft telah membuat kontrol Winsock yang diimplementasikan pada file MSWINSCK.OCX. Untuk mempermudah pengertian dan pembahasan, contoh-contoh program pada modul ini akan menggunakan kontrol Winsock yang diimplementasikan pada bahasa pemrograman Microsoft Visual Basic versi 6.0 merupakan inti dari pemrograman jaringan. Winsock juga merupakan standar API jaringan pada semua varian dari sistem operasi Microsoft Windows. Ada beberapa fungsi Winsock yang hanya bekerja dengan TCP/IP, tetapi ada versi generik yang lebih baru dari semua fungsi pada Winsock 2 yang memungkinkan Anda menggunakan transpor lain.

Pada Windows, winsock benbentuk file Winsock.dll dan pada file bawaan Visual Basic 6.0 biasanya berbentuk Winsock.ocx. Walaupun dalam penggunaan winsock tujuannya adalah untuk jaringan, namun kita bisa menggukannya dengan satu PC atau dengan virtual manager. Jika dengan menggunakan virtual manager, kita menginstal system operasi windows dengan menggunakan harddisk virtual, dan setting Ip Address dilakukakan seperti layaknya 2 PC.

Jika kita menggunakan satu PC saja, kita bisa menggunakan alamat Ip Address Loopback. Alamat Ip Address Loopback biasanya disebut localhost atau 127.0.0.1.

2.3 Motor Tiga Fasa

Motor tiga fasa adalah suatu motor AC yang menggunakan suplay tegangan tiga fasa. Dimana tegangan AC tiga fasa memiliki 4 hantaran dimana dari keempat hantaran tersebut memiliki tiga fasa yang diberi nama R, S, T, dan satu hantaran netral.

Pada tegangan tiga fasa memiliki beda fasa dari R, S, maupun pada T yang dapat mengakibatkan perputaran pada motor (Ardiono, 2004 : 17). Untuk memperjelas dapat dilihat pada Gambar 2.7.

Tujuan penggunaan motor tiga fasa ini yaitu agar sistem lebih stabil, karena motor tiga fasa lebih stabil jika di bandingkan dengan motor AC satu fasa, motor tiga fasa juga memiliki torsi yang lebih besar.

2.2.1 Struktur Motor Tiga Fasa

Di dalam motor tiga fasa terdapat tiga lilitan dimana dari ketiga lilitan tadi

terdapat 6 buah hantaran yang dijadikan dua group yaitu U1, V1, W1 dan U2, V2, W2 untuk lebih jelasnya lihat Gambar 2.8.

Gambar 2.8 Struktur Motor Tiga Fasa.

Pada motor tiga fasa terdapat beberapa cara untuk mengendalikan motor tiga fasa diantaranya dengan menggunakan struktur star dan delta. Keduanya memiliki kelebihan dan kekurangan, diantaranya :

Gambar 2.9. Struktur Star.

Jadi hubungan untuk struktur star pada motor tiga fasa tampak seperti pada Gambar 2.10.

Gambar 2.10. Hubungan Struktur Star pada Motor Tiga Fasa.

akan dipakai untuk tegangan 220 volt. Hubungan dari struktur delta adalah seperti pada Gambar 2.11.

Gambar 2.11. Struktur Delta.

Jadi hubungan untuk struktur delta pada motor tiga fasa tampak seperti pada Gambar 2.12.

Gambar 2.13. Rangkaian Pembalik Arah Ke Kanan.

Namun jika posisi R dan T dibalik seperti pada Gambar 2.14, dimana R dihubungkan dengan W1 dan T dengan U1 maka motor akan berputar ke kiri.

Gambar 2.14 Rangkaian Pembalik Arah Ke Kiri.

Sumber : Ardiono, Rachman, dkk. 2004. Laporan Kerja Praktek Di PT. FESTO Surabaya.

2.3 Inverter VF-S11

Inverter adalah peralatan elektronik yang melakukan konversi arus dari

arus searah ke arus bolak-balik. Tegangan dan frekuensi arus hasil konfersi tergantung dari transformator dan alat kontrol yang digunakan. Penggunaan inverter antara lain sebagai berikut :

1.DC power utilitation.

4. Air Conditioning.

5. Menjalankan motor AC, dll.

Pada tugas akhir ini aplikasi inverter yang diterapkan adalah untuk menjalankan motor AC. Pengontrolan motor AC tidak sama dengan pengontrolan motor DC. Pada motor DC untuk mengubah arah putaran motor kita cukup merubah polaritas tegangan pada motor. Sedangkan untuk mengatur kecepatan motor DC dapat dilakukan dengan cara memberi sinyal Pulse Width Modulation (PWM), yaitu suatu sinyal yang mempunyai lebar data high dan low yang berbeda. Metode pengontrolan pada motor DC tidak dapat digunakan pada motor AC. Pengaturan arah putaran motor AC tiga fasa dapat dilakukan seperti yang telah dibahas pada subbab 2.3.1, sedangkan untuk pengaturan kecepatannya dilakukan dengan dengan cara yang lebih rumit, dibandingkan dengan memberikan sinyal PWM untuk motor DC. Dengan menggunakan inverter, kita dapat merubah arah putaran, merubah kecepatan, melakukan emergency break, dan sebagainya. Pada motor AC, hanya dengan memberikan sinyal inputan yang sesuai pada inverter.

2.3.1 Koneksi

Pada terminal board terdapat terminal-terminal yang digunakan untuk memberikan sinyal masukan yang diperlukan untuk pengontrolan inverter.

Gambar 2.15 Terminal Board.

Sumber : Toshiba Schneider Inverter Corporation. 2003.

Kegunaan dari terminal-terminal yang ada dapat dilihat dalam lampiran 2. Kegunaan SW1 adalah untuk memilih mode yang digunakan pada saat mengoperasikan inverter, yaitu mode source, PLC, dan sink.

2.3.2 Mode Operasi Inverter A. Mode Source

Pada mode operasi ini sinyal inputan diberikan pada terminal masukan dengan cara menghubungkannya dengan terminal P24. Koneksi mode ini dapat dilihat pada Gambar 2.16.

Gambar 2.16. Mode Source.

B. Mode Sink

Pada mode operasi ini sinyal inputan diberikan pada terminal masukan dengan cara menghubungkannya dengan terminal CC. Koneksi mode ini dapat dilihat pada Gambar 2.17.

Gambar 2.17 Mode Sink.

Sumber : Toshiba Schneider Inverter Corporation. 2003

C. Mode PLC

Gambar 2.18 Mode PLC.

Sumber : Toshiba Schneider Inverter Corporation. 2003 2.3.3 Parameter Inverter

Parameter yang digunakan pada kerja praktek ini adalah sebagai berikut : 1. CNOD.

2. FNOD. 3. SR1-SR7. 4. F287-F294.

Untuk mode-mode yang lain dapat dilihat di Lampiran 3.

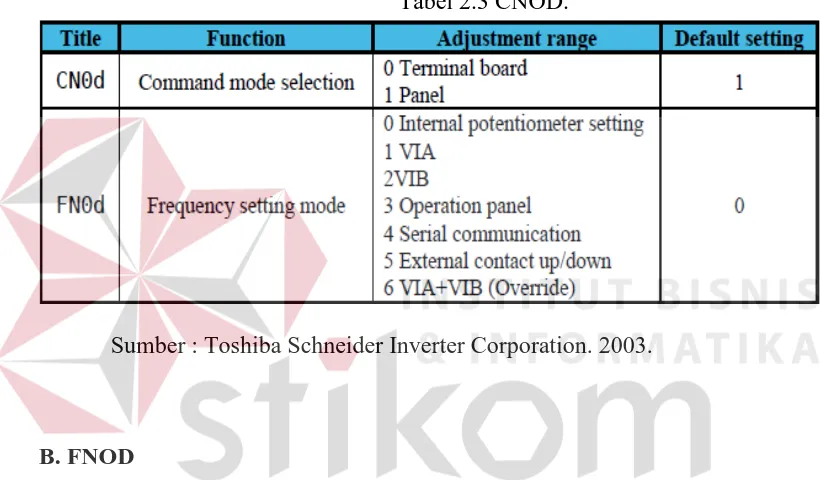

A. CNOD

CNOD adalah parameter yang digunakan sebagai command mode selection. Sinyal-sinyal masukan ke inverter dapat dikirimkan melalui dua cara

Untuk merubah arah putaran motor AC tidak dapat dilakukan melalui operation panel. Sedangkan untuk operasi melalui terminal board kita dapat

merubah kecepatan motor, merubah arah putaran motor, mengatur control PID, dan lain sebagainya. Pada tabel 2.3 dijelaskan bagaimana mensetting inverter sesuai dengan yang sudah ditetapkan pada perangkat keras inverter Toshiba VF-S11.

Tabel 2.3 CNOD.

Sumber : Toshiba Schneider Inverter Corporation. 2003.

B. FNOD

FNOD digunakan untuk menentukan frequency setting mode. Pengaturan frekuensi dapat dilakukan dengan tujuh cara yaitu :

a. Potensiometer pada operation panel. b. VIA.

c. VIB.

d. Tombol atas dan bawah pada operation panel. e. Komunikasi serial.

1. Potensiometer Pada Operation Panel

Cara ini dapat dipilih dengan cara memberikan nilai 0 pada parameter FNOD. Pengaturan frekuensi dilakukan dengan cara memutar potensiometer yang terdapat pada operation panel.

2. VIA

Cara ini dapat dipilih dengan cara memberikan nilai 1 pada parameter FNOD. Pengaturan frekuensi dilakukan dengan cara memberikan tegangan 0-10Vdc atau 4-20m Adc pada terminal VIA.

3. VIB

Cara ini dapat dipilih dengan cara memberikan nilai 2 pada parameter FNOD. Pengaturan frekuensi dilakukan dengan cara memberikan tegangan 0-10Vdc pada terminal VIB.

4. Tombol Atas dan Bawah Pada Operation Panel

Cara ini dapat dipilih dengan cara memberikan nilai 3 pada parameter FNOD. Pengaturan frekuensi dapat dilakukan dengan cara menekan tombol atas dan bawah yang terdapat pada operation panel.

5. Komunikasi Serial

Cara ini dapat dipilih dengan cara memberikan nilai 4 pada parameter FNOD. Pengaturan frekuensi dapat dilakukan dengan cara komunikasi serial. Komunikasi serial dapat dilakukan dengan komputer ataupun dengan mikrokontroler.

6. Saklar Eksternal

S3, dan RES. Terminal-terminal tersebut digunakan sebagai selektor kecepatan (total ada 16 presets kecepatan). S1 berfungsi sebagai LSB dan RES berfungsi sebagai MSB.

7. VIA dan VIB

Cara ini dapat dipilih dengan cara memberikan nilai 6 pada parameter FNOD. Pengaturan frekuensi dilakukan dengan cara menjumlah nilai yang masuk pada terminal VIA dan VIB.

C. SR1-SR7

Parameter ini digunakan untuk memberi nilai pada presets kecepatan operasi frekuensi satu sampai tujuh.

D. F287-F294

Parameter ini digukanan untuk memberi nilai pada presets kecepatan operasi frekuensi delapan sampai lima belas. Untuk dapat memakai presets delapan sampai lima belas, kita harus memberi nilai 9 pada parameter F113.

Sumber : Toshiba Schneider Inverter Corporation. 2003. Instruction Manual TOSVERT TM VF-S11. Toshiba Corporation : Japan.

2.4 Relay

Relay merupakan suatu alat yang berfungsi sebagai switch elektronik

Sedangkan kontak yang merupakan saklar terdapat dua macam kondisi dari kontak tersebut, yaitu :

a. Normally Open (NO), yaitu kontak akan aktif pada saat koil di suplai tegangan.

b. Normally Closed (NC), yaitu kontak akan aktif pada saat koil tidak di suplai tegangan.

Gambar 2.19. (a) Relay. (b) Bagian dalam relay.

Pada sebuah inti besi yang menimbulkan medan magnet akan menarik sebuah lempengan besi dari kontaktor, sehingga akan menyebabkan titik satu dengan titik lainnya akan tersambung.

NC (mengunci).

2.5 Optocoupler

Optocoupler merupakan komponen elektronika yang memanfaatkan sinar

sebagai pemicu on/off-nya. Sumber cahaya yang digunakan antara lain led infra-red, dan penerimanya menggunakan phototransistor. Pada saat optocoupler

38

BAB III

METODE PENELITIAN

Pada bagian perancangan perangkat keras yang dibuat oleh penulis akan banyak kesamaan dengan perangkat keras Tugas Akhir Fandi Surya Permana yang berjudul Pembuat Pakan Ternak Jenis Pelet Berbasis PLC (Progamable Logic Control), karena penulis dengan Fandi Surya Permana adalah satu tim yang mempunyai tujuan, batasal masalah, serta pengujian yang sama. Hanya saja pada bagian penulis fokus pada pemantauan pengontrolan alat dengan menggunakan komputer. Pada bab ini akan menjelaskan tentang komponen-komponen apa saja yang digunakan dalam membangun interface alat ini khususnya untuk memberi input pada modul FESTO FC440 agar dapat

mengontrol seluruh aktifitas alat. Sedangkan dalam perancangan perangkat lunak yaitu perancangan program pada komputer menggunakan Visual Basic 6 untuk menunjang semua komponen elektronika yang digunakan. Dan terakhir perancangan bentuk mekanik yang akan dibahas tentang bagaimana mekanisme pembuatan pelet dari awal sampai dengan selesai berdasarkan urutan yang akan dipergunakan.

Tombol Pellet

Gambar 3.1. Diagram Keseluruhan Sistem

Pada blok diagram Gambar 3.1 adalah blok diagram sistem secara keseluruhan. Sistem ini dikendalikan sepenuhnya oleh PLC FESTO FC440 yang memiliki 16 digital input dan 8 digital output. Pada pembuatan alat ini menggunakan lima command button

bahan-bahan tersebut dapat jatuh ke tempat pemotongan secara otomatis, sehingga user hanya menyiapkan bahan-bahan pembuatan pelet tersebut diawal proses atau sebelum proses pengadukkan diaktifkan.

Sistem kerja pada alat ini jika tombol jenis ukuran pelet di tekan makan sistem menunggu untuk tahap ke 2 yaitu penekanan tombol start, sehinnga proses pembuatan pelet dapat mulai dilakukan dengan benar sesuai yang kita ingin sampai dijalankan hingga tahap akhir siklus. Tetapi jika pada saat proses pembuatan pelet terdeteksi tombol Emergency, maka proses berhenti secara langsung. Pada saat terdeteksi Emergency, alat mengambil tindakan tidak memulai proses kembali melainkan

menunggu tombol start ditekan kembali. Sehinnga dalam proses ini dinamakan proses reset atau pengulangan kembali dari awal proses. Tindakan ini di ambil dikarenakan

jika terdapat Emergency pada alat, terdapat hal-hal yang tidak di inginkan dalam perjalanan proses tersebut, sehingga mengurangi resiko terkendala apapun maka alat mereset ulang sistem kerjanya.

Pada PLC diakses melalui komputer yang telah mempunyai aplikasi Visual Basic yang telah terprogram sehingga pengguna tidak harus mengakses alat secara

Tombol Manual : 3.1 Perancangan Perangkat Keras (Hardware)

Pada perancangan perangkat keras akan dibahas bagaimana komputer yang telah mempunyai aplikasi Visual Basic yang telah dapat terhubungdan memberikan input pada PLC dan setelah itu akan di akses oleh PLC sehingga dapat mengontrol jalannya seluruh alat.

Rangkaian-rangkaian elektronika yang terdapat dalam mekanik saling terhubung dan membentuk sebuah sistem perangkat keras yang dapat disajikan pada Tugas Akhir Fandi Surya Permana yang berjudul Pembuat Pakan Ternak Jenis Pelet Berbasis PLC (Progamable Logic Control) kecuali pada rangkaian elektronika optocoupler yang akan segera dijelaskan pada sub bab berikut.

3.1.1 Modul FEC-FC440 Fst

Compact yang mempunyai spesifikasi Procesor AMD 186 ( 20MHz, 2 Mips ) dengan 16 memori akses RAM 64 kbyte dengan dimensi ukuran yang cukup kecil dan compact. Pada FC440 ini mempunyai FST programming dimana terdapat dua pemograman yang dapat digunakan yaitu Ladder Diagram (LD) dan Statement List (STL). Dengan dua pemrograman tersebut dapat menginstruksikan semua I/O pada FC440. Perangkat keras dapat dilihat pada Gambar 3.5. Modul FC440 sendiri memiliki fungsi sebagai downloader atau sebuah sarana untuk memasukkan instruksi atau program pada PLC.

Agar PLC ini dapat berjalan sesuai dengan yang diinginkan, maka diperlukan pengaksesan untuk input maupun output. Hal ini bertujuan agar PLC dapat memberi perintah pada komponen elektronika yang tepat dan dapat mengenali inputan berupa digital serta mampu memberikan output untuk menjalankan komponen pendukung seperti inverter VF-S11 dan relay.

Gambar 3.3 Modul FEC-FC440.

3.1.2 Rangkaian Pendukung

Rangkaian pendukung pada alat ini bertujuan sebagai pelengkap rangkaian-rangkaian yang telah dijelaskan sebelumnya. Pada rangkaian-rangkaian pendukung terdiri dari tombol pengendali, modul relay, modul optocoupler, dan pendukung lainnya. Tombol pengendali dari komputer yang berfungsi sebagai penerima perintah dari user. Dimana, perintah tersebut diterima dan diolah sesuai dengan keinginan user. Pada rangkaian optocoupler memiliki fungsi untuk mengetahui jumlah putaran motor pemotong yang

terdapat pada samping mekanik. Dalam hal ini optocoupler akan memberikan informasi berapa putaran yang sudah terjadi dalam 1 ( satu ) proses, sehingga kita dapat mengetahui berapa putaran yang sudah terjadi dan berapa butir pelet yang sudah terpotong.

A. Modul Relay Optocoupler

Modul relay optocoupler berfungsi sebagai informasi berapa putaran yang telah dilakukan oleh motor pemotong yang nantinya akan diolah oleh aplikasi komputer untuk mengetahui berapa butir pelet yang telah terpotong, pada cara memberikan data optocoupler sampai diterima di aplikasi komputer dapat dilihat pada Gambar 3.4

Pada saat motor pada pemotong telah berputar per satu putaran penuh akan dibaca oleh optocoupler dan selanjutnya akan di terima serta diolah oleh PLC yang selanjutnya akan dikirim ke komputer dan diterima serta dikelola dengan menggunakan rumus sehingga dapat memantau berapa butir pelet yang telah terpotong pada alat tanpa berhadapan langsung dengan alat. Berikut adalah program yang dikelolah oleh PLC untuk menerima input dari optocoupler serta untuk mengelolah total putaran motor yang telah berputar pada motor pemotong, serta dapat dilihat hardware nya pada Gambar 3.5.

Sedangkan pada aplikasi komputer dikelola agar dapat mengetahui berapa butir pelet yang telah terpotong. Berikut program pengolahan data pada aplikasi komputer yang terdapat pada penerimaan data.

Private Sub Winsock1_DataArrival(ByVal bytesTotal As Long)

Dim tukar, butir, puter As String

Dim kurangi, hitung As Integer

Dim putaran As Integer

Winsock1.GetData data

butir = " Butir"

puter = " Putaran"

kurangi = Len(data) - 6

If tukar = "(c)" Then Text1.Text = "Vb Telah Terkoneksi Dengan

PLC"

If tukar = "dzw" Then putaran = Mid(data, 6, kurangi)

Text2.Text = 4 * 51 * putaran & butir

Text4.Text = putaran & puter

Text3.Text = data

End Sub

Gambar 3.5 Modul Relay Optocoupler B.Komunikasi TCP/IP

Tabel 3.1 Flag Yang Digunakan Pada PLC.

C. Wincosk Pada Aplikasi

D.Command Interpreter

Command interpreter adalah sebuah kata kunci untuk berkomunikasi dari

perangkat lain ke PLC. Pada command interpreter penulis menggunakan untuk menghidupkan flag serta meminta data pada PLC. Pada setiap tombol pada aplikasi komputer mempunyai tujuan tersendiri yang bertujuan untuk menghidupkan flag atau meminta data pada PLC dengan pengiriman paket data menggunakan winsock lalu dikirim melalui alamat dengan TCP/IP yang telah diset, data paket tersebut mempunyai isi data berbeda-beda tergantung yang user pilih. Berikut command interpreter yang penulis pakai untuk untuk menghidupkan flag pada PLC.

Tabel 3.2 Command Interpreter Untuk Mengaktifkan Flag. No. Command Interpreter

Yang Dikirim.

Flag yang dihidupkan.

1. Mmw0=33 Flag untuk pelet kecil. 2. Mmw0=66 Flag untuk pelet Sedang. 3. Mmw0=132 Flag untuk pelet Besar. 4. Mmw0=256 Flag untuk start. 5. Mmw0=512 Flag untuk emergency.

3.2 Perancangan Perangkat Lunak (Software)

dijalankan oleh PLC yang telah disediakan oleh software tersebut, untuk pemrograman pada PLC pembaca dapat membaca Tugas Akhir Fandi Surya Permana yang berjudul Pembuat Pakan Ternak Jenis Pelet Berbasis PLC (Progamable Logic Control) .

Pada perancangan perangkat lunak pada alat yang penulis buat, dapat dibagi beberapa bagian karena gerakannya yang sekuensial atau berurutan. Pada bagian tersebut yaitu program utama dari alat ini yaitu pembuat pelet dengan ukuran kecil, sedang, maupun besar. Program tersebut untuk mempermudah pemanggilan program utama yang berjuan untuk membuat satu proses pembuatan pelet. Pada Gambar 3.6 dijelaskan diagram alur dari seluruh proses pembuatan pelet mulai dari awal pembuatan sampai dengan proses akhir serta dapat dilihat pada Gambar 3.7 Tampilan Tombol

Tombol Kecil N Tombol Sedang N Tombol besar

Mengaktifkan : - mixer (pengaduk) - Rilley motor AC - Rilley Motor DC

- InverterMotor 3 fasa ( pendorong)

Mengaktifkan : - mixer (pengaduk) - Rilley motor AC - Rilley Motor DC

- InverterMotor 3 fasa ( pendorong)

Mengaktifkan : - mixer (pengaduk) - Rilley motor AC - Rilley Motor DC

- InverterMotor 3 fasa ( pendorong)

Mengaktifkan :

Pellet Kecil Pellet Sedang Pellet Besar

Selesai Berhentii

( STOP )

Gambar 3.7 Tampilan Tombol Pengendali Pada Aplikasi Komputer A. Integrasi Aplikasi Komputer Dan PLC

Pada alat yang dibuat oleh penulis membutuhkan PLC untuk mengelolah seluruh aktifitas alat, sedangkan pembagian tugas pada penulis di bagian aplikasi pada komputer, sedangkan aplikasi pada PLC dapat dibaca pada Tugas Akhir Fandi Surya Permana yang berjudul Pembuat Pakan Ternak Jenis Pelet Berbasis PLC (Progamable Logic Control). Jadi penulis akan sedikit menyinggung pada pengelolahan input dari

aplikasi komputer pada program PLC. Berikut sedikit cuplikan program PLC yang mengelola input dari aplikasi komputer.

STEP PILIH

IF KECIL OR FVBKECIL THEN JMP TO START_KCL

IF SEDANG OR FVBSEDANG THEN JMP TO START_SDG

IF BESAR OR FVBBESAR THEN JMP TO START_BSR

STEP START_KCL

JMP TO ADUK

3.3.1 Mekanik Mixer

Pada proses pengadukan digerakkan oleh sebuah motor AC satu fasa yang diberi kecepatan dari perintah PLC. Pengaduk hanya bergerak satu arah hingga proses selesai. Mixer ini terbuat dari bahan stenlis dengan harapan adonan pelet dapat bersih, jika

terbuat dari bahan besi mixer akan berkarat ketika terkena air atau bahan cair lainnya. Kaki penyangganya terbuat dari bahan besi karena akan menahan beban yang berat, motor satu fasa dan komponen lainnya seperti terlihat pada Gambar 3.8 dan Gambar 3.9.

Driver Relay Motor AC 1 Fasa Gear Box Mixer

Gambar 3.9 Tampak Mixer Bagian Atas

Pada motor satu fasa dan gear pengaduk diletakkan disamping dikarenakan dapat mempermudah menggerakkan poros pengaduknya seperti terlihat pada Gambar 3.10. Sedangkan bagian belakang alat ini diberi besi supaya mixer hanya dapat dimiringkan satu arah saja dan bertujuan untuk menahan mixer tidak akan gerak kebelakang.

3.3.2 Mekanik Pendorong Bahan

Dalam menjalankan proses kedua yaitu mendorong bahan yang turun dari mixer, terdapat sebuah motor tiga fasa yang terhubung dengan inventer sebagai pendorong kedalam lubang pemotongan. Motor tiga fasa diberi hanya satu kecepatan untuk memproses bahan adodan pelet sampai dengan lubang pemotongan. Motor tiga fasa tersebut memiliki torsi yang kurang kuat jika langsung terhubung dengan poros pendorong bahan tersebut seperti pada Gambar 3.11.

Gambar 3.11 Motor Pendorong Satu Poros

bertahan lebih lama. Pada Gambar 3.12 terdapat gear yang sudah terpasang untuk membantu beban motor agar dapat bekerja dengan ringan.

Gambar 3.12 Penambahan Gear Pada Motor Pendorong

3.3.3 Mekanik Pemotong Bahan

Dalam pembuatan mekanik untuk pemotongan bahan, penulis menggunakan motor tiga fasa sebagai mekanik utama dalam proses ini. Dikarenakan dalam judul ini memerlukan tiga mode untuk jenis pelet, maka tipe kecepatan harus memerlukan tiga mode percepatan. Tentunya motor tiga fasa tersebut harus terhubung ke inverter sebagai pemberi kecepatan pada motor. Adanya tuas panjang sebagai penopang yang diujung terdapat pisau pemotong memberi jarak antara motor pemotong dengan lubang bahan yang keluar dari lubang memberikan jarak yang aman untuk motor tiga fasa tersebut. Berhubung bahan yang keluar nantinya masih bahan jenis basah, maka tidak menutup kemungkinan bahan jenis air dapat terkena motor jika jarak yang ada terlalu dekat.

tersebut. Sehingga jumlah potongan yang ada sangatlah banyak dan lebih efisien dari segi waktu proses. Pada Gambar 3.13 terlihat peletakan pisau pemotong yang melekat pada lobang pendorong keluaran bahan. Sedangkan pada Gambar 3.14 bagaimana peletakan motor 3 fasa beserta inverternya sebagai motor pemotong.

56

BAB IV

PENGUJIAN SISTEM

Pada bab pengujian sistem ini akan menjelaskan hasil yang telah dilakukan oleh penulis, yaitu pengujian perangkat hardware serta pengujian pada aplikasi komputer yang telah dibuat. Pada perngkat keras penulis menyajikan pengujian pada rangkaian optocoupler serta pada aplikasi komputer penulis melakukan pengujian dengan menggunakan Visual Basic 6. Sedangkan pada pengujian perangkat keras pada pengujian inverter Toshiba VF-S11, modul relay motor 1 fasa, modul relay motor DC, dan pengujian PLC dapat dibaca pada Tugas Akhir Fandi Surya Permana yang berjudul Pembuat Pakan Ternak Jenis Pelet Berbasis PLC (Progamable Logic Control)

4.1 Pengujian Aplikasi Komputer 4.1.1 Pengujian Koneksi

Pada pengujian ini bertujuan untuk mengetahui apakah visual basic/vb terkoneksi dengan PLC. Sebagai percobaan penulis melakukan koneksi dari komputer/laptop yaag telah di instal VB ke PLC Festo FC440 menggunakan kabel LAN TCP/IP. Adapun Alat yang digunakan, Prosedur pengujian dan Hasil pengujian adalah sebagai berikut.

Alat yang digunakan :

1. Komputer/laptop yang telah terinstal visual bassic/VB. 2. kabel LAN.

Prosedur pengujian :

1. Sambungkan komputer/laptop yang telah terinstal visual bassic/VB ke PLC dengan kabel LAN.

2. Sambungkan power suplay 24V ke PLC.

3. Pada VB membutuhkan winsock untuk pengoneksian.

4. Cara untuk mengeluarkan winsock yaitu klik kanan dan centang microsoft winsock control 6.0.

5. Jalankan program koneksi yang ada di VB. Adapun program sederhana untuk pengkoneksian adalah sebagai berikut.

Dim data As String

Private Sub Command1_Click() Winsock1.Connect

End Sub

Private Sub Winsock1_DataArrival(ByVal bytesTotal As Long) Winsock1.GetData data

Text1.Text = data

Cara menjalankan yaitu dengan cara klick start pada VB yang telah terisi program, setelah itu klik CONEX, stelah pada text1 berisi balasan seperti Gambar 4.1 VB telah terkoneksi dengan PLC.

Hasil pengujian :

Pada pengujian yang dilakukan oleh penulis diatas dapat dibuktikan bahwa VB dapat terkoneksi dengan PLC.

4.1.2 Pengujin Pengiriman Data

Pada pengujian ini bertujuan untuk pengiriman data dari VB ke PLC dan PLC bisa menjalankan perintah user melalui data yang dikirim oleh VB. Sebagai pengujian yang dilakuka n adalah user menjalankan relay dan menjalankan motor 1fasa adapun Alat yang digunakan, Prosedur pengujian dan Hasil pengujian adalah sebagai berikut.

Alat yang digunakan :

1. Komputer/laptop yang telah terinstal visual bassic/VB dan Festo FC440. 2. kabel LAN.

3. PLC FC440. 4. Power Suplay 24V.

5. Relay dan motor 1fasa 1 buah. 6. Push button 2 buah

Prosedur pengujian :

1. Sambungkan komputer/laptop yang telah terinstal visual bassic / VB dan FC440 ke PLC dengan kabel LAN.

2. Sambungkan power suplay 24V ke PLC.

3. Pada VB membutuhkan winsock untuk pengoneksian.

5. Jalankan program koneksi yang ada di VB dan PLC. Adapun program sederhana untuk menjalankan relay adalah sebagai berikut.

Pada VB

Dim data As String

Private Sub Command1_Click() Winsock1.Connect

End Sub

Private Sub Winsock1_DataArrival(ByVal bytesTotal As Long) Winsock1.GetData data

Text1.Text = data

Private Sub Command5_Click() data = "mmw0=256" + Chr(13) Winsock1.SendData data

4.2 Pengujian Optocoupler Pada PLC

Pengujian ini bertujuan untuk mengetahui apakah optocoupler telah berfungsi dengan yang diinginkan oleh enulis. Dibagian optocoupler pada alat berfungsi untuk mengetahui jumlah putaran motor 3 fasa pada saat pemotongan dan menjadi inputan PLC dan dimasukan pada counter, jika PLC sudah mengetahui jumlah putaran motor maka akan dikirim ke komputer/laptopyang telah diinstal bahasa pemograman visual basic/vb dengan melalui kabel LAN, setelah itu pada pemograman vb

dimasukan rumus untuk mengetahui berapa jumlah pelet yang telah terpotong dengan rumus sebagai berikut :

RUMUS :

Butir = Jumlah Mata Pisau Pemotong x 51 x Putaran

Nilai 51 diambil dari jumlah lobang pada keluaran dari mesin pendorong untuk di potong. Pada rumus diatas perlu diketahui lubang pada tempat pemotongan. untuk mengetahuinya Penulis melakukan beberapa percobaan , yaitu dengan cara pada besi yang terhubung pada motor 3 fasa diputar secara acak dan pada saat berhenti penulis menghitung berapa jumlah lubang yang tidak tertutupi oleh pisau pemotong yang dilakukan sebanyak 15 kali dan hasil yang keluar lebih banyak 51 lubang yang tidak tertutupi oleh pisau pemotong, hal tersebut dilakukan bertujuan untuk dimasukan didalam rumus diatas. Pada tabel 4.1 menjelaskan bagaimana keadaan lobang utuh secara acak jika terkena mata pisau. Percobaan dilakukan secara acak penggunakan program yang dapat memutar 1 putaran motor.

Tabel 4.1. Percobaan Secara Manual. Percobaan Jumlah Lubang

Percobaan ke 1 51

Percobaan ke 2 53

Percobaan ke 3 56

Percobaan Jumlah Lubang

Adapun Alat yang digunakan, Prosedur pengujian, dan Hasil pengujian akan dijelaskan dibawah ini.

Alat yang digunakan :

1. Komputer/laptop yang telah terinstal visual bassic dan Festo FC440. 2. kabel LAN.

2. Sambungkan power suplay 24V ke PLC dan 5V ke rangkaian optocoupler. 3. Masukan keluaran pada optocoupler ke input an PLC(Pada percobaan

penulis menggunakan I0.0) sebagai penambah counter.

Program PLC :

Private Sub Winsock1_DataArrival(ByVal bytesTotal As Long) Winsock1.GetData data

Private Sub Winsock1_DataArrival(ByVal bytesTotal As Long) Dim tukar As String

tukar = Mid(data, 1, 3) kurangi = Len(data) - 6

If tukar = "dzw" Then Text2.Text = Mid(data, 6, kurangi)

Hasil pengujian :

Gambar 4.2 Form Hasil Rumus Pada VB. 4.3 Pengujian Seluruh Sistem

Pada pengujian ini bertujuan untuk mengetahui selurh jalannya alat secara keseluruhan. Adapun Bahan Yang dibutuhkan, Prosedur Pengujian, dan Hasil Pengujian sebagai berikut.

Bahan yang dibutuhkan :

1. Komputer/laptop yang telah terinstal visual bassic/VB dan Festo FC440. 2. kabel LAN.

3. PLC FC440. 4. Push button 5 buah

5. Power Suplay 24V serta Power Suplay 5V. 6. Rangkaian relay dan motor 1fasa 1 buah. 7. 1 buah inverter Toshiba VF-S11.

8. Motor 3 fasa 2 buah.

Prosedur Pengujian :

1. Sambungkan komputer/laptop yang terinstal VB dan Festo ke PLC secara bergantian.

2. Masukan bahan kedalam wadah pengadukan. 3. Tekan tobol Start.

4. Lalu pilih ukuran pelet yang di inginkan user. 5. Tekan tombol start.

6. Jika terjadi sesuatu yang mengakibatkan alat harus berhenti berjalan, tekan tombol emergency. ( semua tombol pada pengendali dapat dikendalikan lewat VB )

Saat proses pengujian semua bahan dimasukan kedalam wadah, selanjutnya user menekan tombol start (melalui tombol pengendali) dan memilih pelet yang

Pada penujian aplikasi komputer, setelah program dijalankan langkah selanjutnya yaitu mengkonekan antara komputer dengan PLC, selanjutnya user harus memilih pelet dan click Start .

Hasil Pengujian.

Pada pengujian yang dilakukan oleh penulis seluruh sistem telah dapat berfungsi dengan yang diinginkan oleh penulis, baik dari VB maupun dari papan pengendali. Akan tetapi terjadi kegagalan yang diakibatkan penulis tidak mengetahui bahan dan takaran yang pasti serta pada bagian pisau pemotong kurang berdempet dan kurang ramping, yang mengakibatkan hasil akhir terlalu lembek dan hasil akhir tidak dapat menjadi butiran - butiran kecil yang diharapkan oleh penulis seperti terlihat pada Gambar 4.3.

66

BAB V

KESIMPULAN DAN SARAN

Berdasarkan pengujian yang dilakukan pada BAB sebelumnya, maka dapat diambil kelebihan, kekurangan, kesimpulan dan saran - saran dari hasil yang diperoleh.

5.1 Kesimpulan

Setelah melakukan pengujian sistem yang di sampaikan pada BAB sebelumnya, penulis dapat mengambil kesimpulan sebagai berikut :

1. Pada pencampuran bahan takaran, sampai ke tempat pemotongan bahan telah tercampur dengan baik, akan tetapi pembuatan butiran pelet belum sempurna. Diperkirakan hal ini disebabkan oleh takaran bahan yang belum memenuhi kriteria untuk pembuatan pelet, akibatnya bahan yang keluar belum bisa terpotong sesuai dengan yang diharapkan ( karena masih terlalu lembek ).

2. Aplikasi di komputer telah berhasil berkomunikasi dengan PLC menggunakan TCP/IP dalam memantau dan mengendalikan plant.

3. Aplikasi di komputer dapat menyimulasikan banyaknya potongan pelet berdasarkan perhitungan pada putaran motor pemotong.

5.2 Saran

Saran - saran yang bertujuan untuk mengembangkan atau menyempurnakan alat yang penulis buat, adapun saran untuk pengembangan selanjutnya sebagai berikut :

1. Penambahan untuk pengering agar user dapat langsung menjual atau memakankan ke unggas karena alat masih mengeluarkan pelet basah.

3. Penambahan program pada aplikasi komputer untuk mengetahui jumlah berat yang sudah dipotong.

68 Yogyakarta.

Ardiono, Rachman, dkk. 2004. Laporan Kerja Praktek Di PT. FESTO Surabaya. Anggoridi, R. 1985. Ilmu Makanan Ternak Umum. PT. Gramedia. Jakarta.

Arrizqi, C. I., & Charisatul , I. A. 2011. Rancang Bangun Mesin Pengaduk Pakan Ternak Berbentuk Butiran-Butiran Kecil. Universitas Diponegoro: Semarang.

Anonimous. 1982. Pengembangan Bahan Baku Makanan Ternak. Balai Penelitian Dan Pengembangan Industi: Medan.

Bambang , A. M. 1987. Pedoman Meramu Pakan Unggas. Jogyakarta. (Indonesia, 2011)

Bolton, William. 2004. Programmable Logic Controller (PLC) Edisi 3. Erlangga : Jakarta.

Harlianto, T. 2006. Jurnal Teknik Elektro. Perancangan Model Sistem Pembelian Tiket Kereta Api Berbasis Komputer, 13-19.

Kementrian Kelautan dan Perikanan Republik Indonesia. (2011, 03 24). Pembuatan Pakan Pellet. Retrieved Februari 14, 2013, from Kementerian Kelautan dan Perikanan Republik Indonesia:

http://www.kkp.go.id/index.php/arsip/c/5599/PEMBUATAN-PAKAN-PELLET/?category_id=104.

Toshiba Schneider Inverter Corporation. 2003. Instruction Manual TOSVERT TM VF-S11. Toshiba Corporation : Japan.

Tenggara, B. S. (2009, Juni 03). Teknologi Pembuatan Pakan Ayam Berbahan Baku Lokal. Retrieved Februari 20, 2013, from