1

RANCANG BANGUN ELEMEN PEMANAS BAHAN BAKAR

MINYAK NYAMPLUNG UNTUK MOTOR BAKAR DIESEL

DENGAN MEMANFAATKAN PANAS GAS BUANG

SKRIPSI

NURWAN WAHYUDI

F14062249

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

2

DESIGN OF HEAT EXCHANGER FUEL TAMANU OIL FOR ENGINE DIESEL

WITH EMPLOYING EXHAUST HEAT

Desrial and Nurwan Wahyudi

Department of Machine Engineering and Biosystem, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Dramaga Campus, PO Box 220, Bogor, West Java,

Indonesia.

e-mail: nurwan_ae43@yahoo.co.id

ABSTRACT

Tamanu oil is one of biosolar substituter as diesel engine fuel. High viscosity of tamanu oil becomes main obstacle in direct using of tamanu oil as diesel engine fuel. Heater element is made to decrease tamanu oil viscosity. Heater element is benefitted high temperature of diesel engine exhaust gas as reheating source. Optimum temperature which is needed to reduce tamanu oil viscosity of 3-5 cSt is 110 Celcius degree (biosolar viscosity of 30oC is 5-7 cSt). IV design of element heater has optimum tamanu oil reheating. There are four kind of tamanu oil that has different treatment. degumming neutralization (N4) tamanu oil has best quality with the lowest viscosity of 30cSt in 30oC. Tamanu oil (N4) usage as fuel occur reduction power of 12.26 %, torsion of 9.59 %, power maximum of diesel engine is 5.39 kW and maximum torsion of 123.74 Nm. Maximum power of diesel engine using biosolar is 5.99 kW and maximum torsion of 144.53 Nm. But then, tamanu oil can replace biosolar (fossil energy), without made as biodiesel first and mixed with biosolar.

3

NURWAN WAHYUDI. F14062249. Rancang Bangun Elemen Pemanas Bahan Bakar Minyak

Nyamplung Untuk Motor Bakar Diesel Dengan Memanfaatkan Panas Gas Buang. Di bawah bimbingan Desrial. 2010.

RINGKASAN

Motor bakar merupakan salah satu sumber tenaga penggerak pada bidang pertanian. Penggunaan motor bakar telah mencakup hampir seluruh kegiatan pertanian, yang menjadikan kegiatan pertanian bisa dilakukan lebih cepat dibanding menggunakan tenaga manual (manusia atau hewan). Motor bakar menjadi salah satu hal penting dalam peningkatan mekanisasi pertanian. Salah satu jenis motor bakar yang umum digunakan adalah motor bakar Diesel.

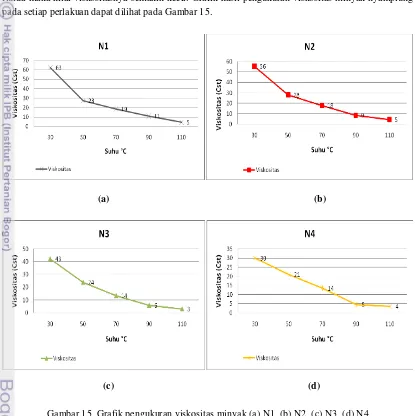

Meningkatnya kebutuhan akan penggunaan energi fosil sebagai bahan bakar saat ini menjadi masalah dikarenakan ketersediaannya yang semakin menipis. Seperti yang diketahui bahwa bahan bakar utama dari motor diesel adalah solar/biosolar yang merupakan energi fosil. Sehingga perlu dicari bahan bakar alternatif pengganti solar/biosolar sebagai bahan bakar motor diesel. Minyak nyamplung merupakan salah satu energi alternatif yang dapat digunakan sebagai bahan bakar pengganti solar/biosolar selain minyak jarak, minyak kemiri, dan lain-lain. Yang menjadi kendala penggunaan minyak nyamplung secara langsung pada motor diesel adalah kekentalan/viskositas dari minyak nyamplung yang sangat tinggi yaitu mencapai 63 cSt. Sehingga dalam penggunaannya, viskositas minyak nyamplung harus diturunkan terlebih dahulu dengan dilakukan pemurnian dan pemanasan. Setelah dilakukan pemurnian (degumming, netralisasi dan degumming+netralisasi) viskositas minyak nyamplung turun dari 63 cst menjadi 56 cSt (degumming), 43 cSt (netralisasi) dan 30 cSt (degumming +netralisasi). Akan tetapi nilai viskositas dari minyak nyamplung hasil pemurnian masih tergolong tinggi, karena viskositas dari biosolar yang merupakan bahan bakar utama motor diesel hanya 5-7 cSt. Oleh karena itu, perlu dilakukan pemanasan agar viskositas minyak nyamplung turun dan dapat mendekati nilai viskositas biosolar.

Penelitian ini bertujuan merancang elemen pemanas bahan bakar minyak nyamplung untuk menurunkan viskositas minyak nyamplung sehingga dapat mendekati nilai viskositas solar/biosolar, melakukan uji fungsional dari elemen pemanas hasil perancangan, mempelajari karakteristik penyemprotan bahan bakar minyak nyamplung, dan melakukan pengukuran daya poros motor diesel tanpa beban berbahan bakar minyak nyamplung.

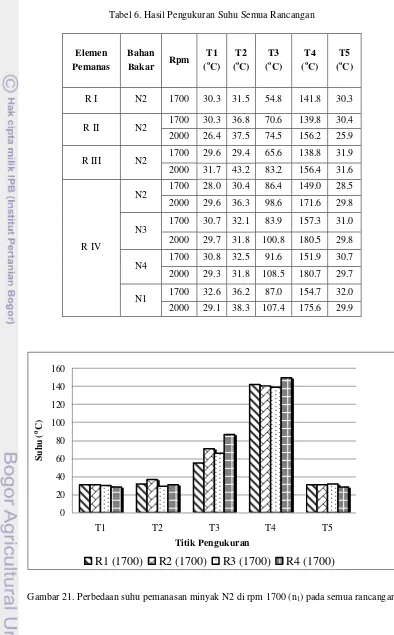

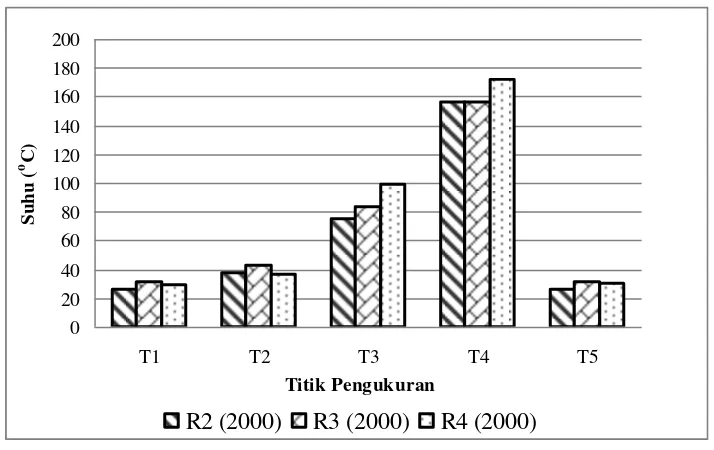

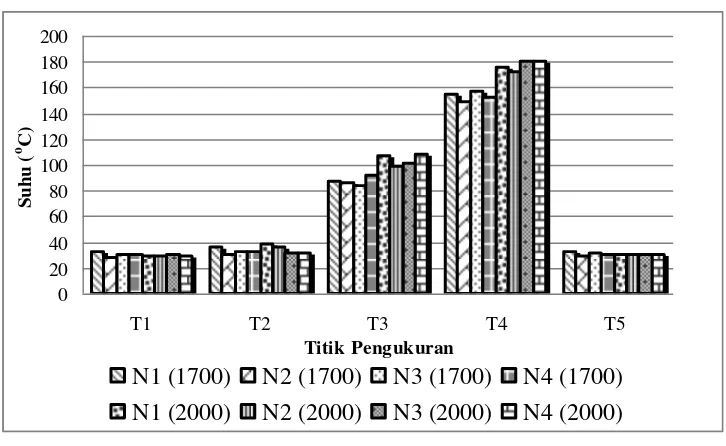

Setelah dilakukan pengukuran, suhu pemanasan yang diperlukan untuk menurunkan viskositas minyak nyamplung menjadi 5-7 cSt adalah sebesar 110oC. Setelah diketahui pemanasan optimum dari minyak nyamplung maka dibuat elemen pemanas yang dapat memanaskan minyak nyamplung hingga suhu 110oC dengan memanfaatkan panas gas buang dari motor diesel sebagai sumber dari pemanasan. Pada penelitian ini dibuat empat rancangan elemen pemanas yang memiliki perbedaan dimensi, dan panjang pipa tembaga. Setelah dilakukan pengujian, rancangan IV merupakan rancangan yang dapat menghasilkan suhu pemanasan minyak yang optimum (110oC). Pengujian dilakukan pada semua jenis perlakuan minyak nyamplung (N1, N2, N3, dan N4) dengan menggunakan rancangan IV. Suhu hasil pemanasan N1 pada rpm 1700 adalah sebesar 87.0oC, N2 sebesar 86.4oC, N3 sebesar 83.9oC, dan N4 sebesar 91.6oC. Pada rpm 2000, suhu hasil pemanasan minyak N1 sebesar 107.4oC, N2 sebesar 98.6oC, N3 sebesar 100.8oC dan N4 sebesar 108.5oC. semakin tinggi rpm mesin maka pemanasan minyak yang dihasilkan akan semakin tinggi, begitu juga sebaliknya.

4

minyak nyamplung (N1, N2, N3, dan N4) dan biosolar, menunjukkan bahwa diameter dan sudut semprot minyak nyamplung setelah pemanasan pada suhu 110oC memiliki diameter dan sudut semprot yang lebih besar dibandingkan sebelum dipanaskan dan mendekati sudut semprot dari biosolar yang merupakan bahan bakar utama dari motor diesel. Selanjutnya untuk mengetahui pengaruh minyak nyamplung terhadap motor diesel maka dilakukan pengujian daya poros motor diesel tanpa beban. Setelah dilakukan pengukuran, menunjukkan bahwa motor diesel pada saat menggunakan minyak nyamplung (N4) sebagai bahan bakar mengalami penurunan daya poros sebesar 12.26% dan penurunan torsi sebesar 9.59% dibanding daya motor diesel pada saat menggunakan biosolar. Daya maksimum yang dihasilkan ketika menggunakan biosolar adalah 5.99 kW dan torsi maksimum yang dihasilkan adalah 144.53 Nm. Sedangkan daya maksimum yang dihasilkan ketika motor diesel menggunakan minyak nyamplung (N4) sebagai bahan bakar adalah 5.39 kW dan torsi maksimum yang dihasilkan adalah sebesar 123.74 Nm.

5

RANCANG BANGUN ELEMEN PEMANAS BAHAN BAKAR MINYAK

NYAMPLUNG UNTUK MOTOR BAKAR DIESEL DENGAN

MEMANFAATKAN PANAS GAS BUANG

SKRIPSI

Sebagai salah sau syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh

NURWAN WAHYUDI F14062249

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

6

Judul Skripsi : Rancang Bangun Elemen Pemanas Bahan Bakar Minyak Nyamplung Untuk Motor

Bakar Diesel dengan Memanfaatkan Panas Gas Buang

Nama : Nurwan Wahyudi

NIM : F14062249

Menyetujui,

Pembimbing Akademik,

(Dr.Ir.Desrial, M.Eng)

NIP 19661201 1991031 004

Mengetahui,

Ketua Departemen,

(Dr.Ir.Desrial, M.Eng)

NIP 19661201 1991031 004

7

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Rancang Bangun Elemen Pemanas Bahan Bakar Minyak Nyamplung Untuk Motor Bakar Diesel dengan Memanfaatkan Panas Gas Buang adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, November 2010 Yang membuat pernyataan

8

© Hak cipta milik Nurwan Wahyudi, tahun 2010

Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

9

BIODATA PENULIS

vi

KATA PENGANTAR

Puji dan syukur dipanjatkan ke hadapan Allah SWT atas karunia-Nya sehingga skripsi ini berhasil diselesaikan. Penelitian dengan judul Rancang Bangun Elemen Pemanas Bahan Bakar Minyak Nyamplung untuk Motor Bakar Diesel dengan Memanfaatkan Panas Gas Buang di laksanakan di bengkel Teknik Mesin Budidaya Pertanian Leuwikopo, Departemen Teknik Mesin dan Biosistem, Fakutas Teknologi Pertanian, Institut Pertanian Bogor sejak bulan Mei sampai September 2010.

Dengan telah selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terimakasih yang sebesar-besarnya kepada:

1. Kedua orang tua Enjang Suparman dan Ida Ningsih serta keluarga yang telah memberikan semangat serta doa yang tiada henti untuk anaknya, hingga detik ini. Terimakasih atas semua pengorbanan yang telah diberikan.

2. Dr. Ir. Desrial, M.Eng selaku dosen pembimbing akademik atas bimbingan dan arahan yang telah diberikan kepada penulis.

3. Dosen-dosen Departemen Teknik Mesin dan Biosistem IPB yang telah memberikan ilmunya selama perkuliahan.

4. Pak Wana, Pak Abbas, Pak Juli dan Pak Parma atas bantuan dan masukan yang telah diberikan selama proses penelitian.

5. Bapak Samino serta keluarga yang telah memberikan pengetahuan dan menyediakan minyak nyamplung selama di Cilacap.

6. Irma nopitasari yang telah memberikan semangat dan membatu penulis dalam menyelesaikan penelitian ini baik secara moril, pikiran, dan tenaga.

7. Suhartono, Syelly F, Asenk, Aprileni, Budi apriyanto, Sri Hartini, Iif, Putra prahana yang sudah terlibat langsung dalam penelitian saya.

8. Teman-teman Teknik Pertanian IPB Angkatan 43 atas kebersamaannya selama ini. 9. Seluruh staf departemen Teknik Pertanian IPB.

10. Kepada semua pihak yang telah membantu penulis menyelesaikan penelitian dan skripsi ini. Penulis menyadari bahwa skripsi ini masih jauh dari sempurna. Oleh karena itu kritik, saran dan masukan yang membangun sangat diharapkan oleh penulis, agar ke depannya dapat menjadi lebih baik lagi. Sebagai penutup, penulis berharap semoga skripsi ini dapat bermanfaat bagi kita semua.

Bogor, November 2010

vii

DAFTAR ISI

Halaman

KATA PENGANTAR ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

I. PENDAHULUAN ... 1

1.1 LATAR BELAKANG ... 1

1.2 TUJUAN ... 2

II. TINJAUAN PUSTAKA ... 3

2.1 MOTOR BAKAR DIESEL ... 3

2.2 TANAMAN NYAMPLUNG ... 7

2.3 MANFAAT NYAMPLUNG ... 9

2.4 MINYAK NYAMPLUNG ... 9

2.6 PEMURNIAN MINYAK ... 10

2.5 VISKOSITAS ... 13

2.7 PINDAH PANAS (HEAT TRANSFER) ... 13

2.8 ALAT PENUKAR PANAS (HEAT EXCHANGER) ... 15

2.9 DESAIN (PERANCANGAN) ... 17

III. METODE PENELITIAN ... 18

3.1 WAKTU DAN TEMPAT... 18

3.2 ALAT DAN BAHAN ... 18

3.3 PROSEDUR PENELITIAN ... 19

IV. PENDEKATAN RANCANGAN ... 23

4.1 KRITERIA PERANCANGAN ... 23

4.2 RANCANGAN FUNGSIONAL ... 23

4.3 RANCANGAN STRUKTURAL ... 23

V. ANALISIS TEKNIK PERANCANGAN ELEMEN PEMANAS ... 27

VI. HASIL DAN PEMBAHASAN... 29

6.1 PENGUKURAN VISKOSITAS MINYAK NYAMPLUNG ... 29

6.2 HASIL RANCANG BANGUN ELEMEN PEMANAS (HEAT EXCHANGER) ... 30

6.3 UJI FUNGSIONAL ELEMEN PEMANAS ... 33

VII. KESIMPULAN DAN SARAN ... 45

7.1 KESIMPULAN ... 45

7.2 SARAN ... 46

DAFTAR PUSTAKA ... 47

viii

DAFTAR TABEL

Halaman

Tabel 1. Neraca Panas Motor Bakar Diesel... 5

Tabel 2. Karakteristik bahan bakar Diesel ... 5

Tabel 3. Potensi tegakan alami nyamplung di Indonesia ... 8

Tabel 4. Kandungan biji nyamplung ... 9

Tabel 5. Karakteristik minyak nyamplung ... 10

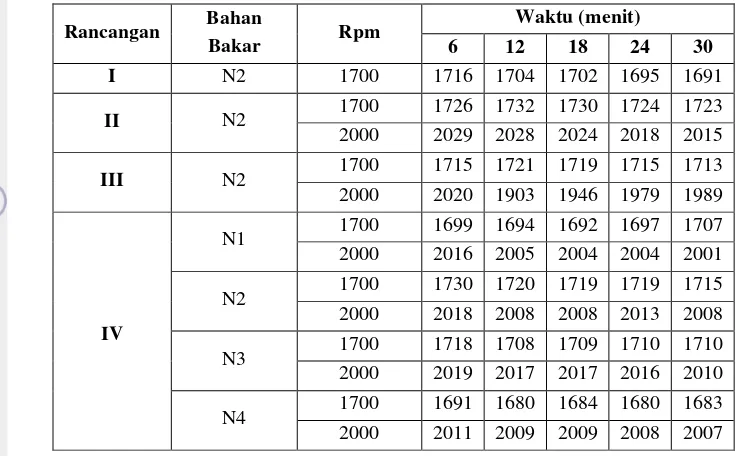

Tabel 6. Hasil Pengukuran Suhu Semua Rancangan ... 35

Tabel 7. Pengukuran rpm motor diesel pada saat menggunakan minyak nyamplung menggunakan RIV ... 38

ix

DAFTAR GAMBAR

Halaman

Gambar 1. Siklus motor Diesel empat langkah (Miftahuddin, 2009) ... 5

Gambar 2. Tanaman nyamplung ... 7

Gambar 3. Buah (A) dan biji (B) nyamplung ... 8

Gambar 4. Reaksi netralisasi asam lemak bebas ... 13

Gambar 5. Diagram alir proses perancangan (Harsokoesoemo, 1999) ... 17

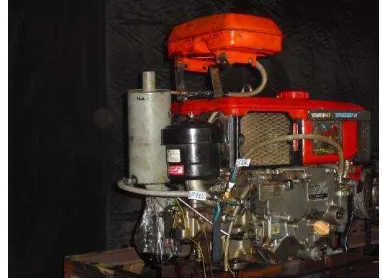

Gambar 6. Motor diesel Yanmar TF-85 ... 18

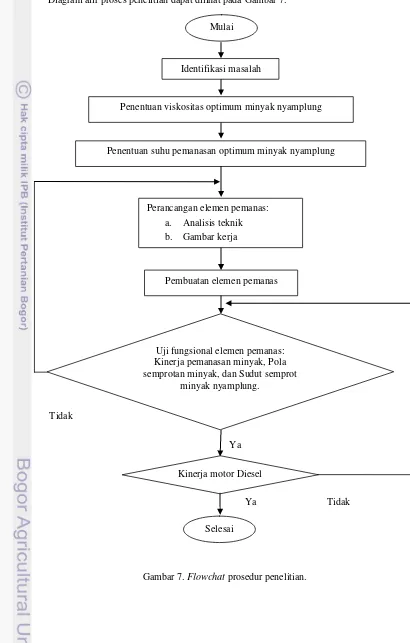

Gambar 7. Flowchat prosedur penelitian. ... 19

Gambar 8. Uji karakteristik penyemprotan bahan bakar (Miftahuddin, 2009) ... 22

Gambar 9. Saluran masuk gas buang ... 24

Gambar 10. Muffler ... 25

Gambar 11. Pipa tembaga elemen pemanas ... 25

Gambar 12. Tabung knalpot ... 26

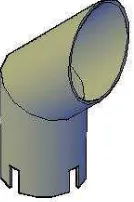

Gambar 13. Saluran keluar gas buang ... 26

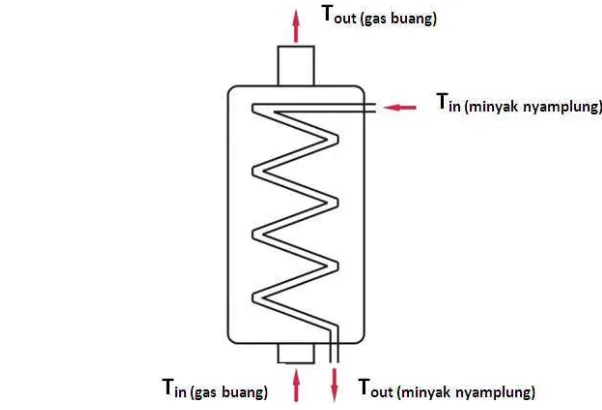

Gambar 14. Skema aliran panas pada elemen pemanas (Miftahuddin, 2009) ... 27

Gambar 15. Grafik pengukuran viskositas minyak (a) N1, (b) N2, (c) N3, (d) N4 ... 29

Gambar 16. Knalpot rancangan I ... 31

Gambar 17. Knalpot rancangan II ... 32

Gambar 18. Knalpot rancangan III ... 32

Gambar 19. Knalpot rancangan IV ... 33

Gambar 20. Titik pengukuran suhu pada motor Diesel ... 34

Gambar 21. Perbedaan suhu pemanasan minyak N2 di rpm 1700 (n1) pada semua rancangan .... 35

Gambar 22. Perbedaan suhu pemanasan minyak N2 di rpm 2000 (n2) pada semua rancangan .. 36

Gambar 23. Grafik hasil pemanasan minyak nyamplung menggunakan rancangan IV pada rpm 1700 (n1) dan 2000 (n2) ... 37

Gambar 24. Grafik hasil pengukuran rpm motor diesel bahan bakar minyak nyamplung pada rpm 1700 menggunakan R IV ... 38

Gambar 25. Grafik hasil pengukuran rpm motor diesel bahan bakar minyak nyamplung pada rpm 2000 menggunakan R IV ... 39

Gambar 26. Pola penyemprotan minyak nyamplung Crude (kasar) tanpa pemanasan ... 39

Gambar 27. Pola penyemprotan minyak nyamplung Crude (kasar) dengan pemanasan 110oC menggunakan R IV ... 40

Gambar 28. Pola penyemprotan biosolar ... 40

Gambar 29. Diameter penyemprotan bahan bakar ... 41

Gambar 30. Sudut penyemprotan minyak nyamplung dan biosolar ... 42

Gambar 31 Grafik prestasi motor diesel berbahan bakar minyak N4 uji I ... 43

Gambar 32. Grafik prestasi motor diesel berbahan bakar minyak N4 uji II ... 43

Gambar 33. Grafik prestasi motor diesel berbahan bakar minyak N4 uji III ... 43

x

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Spesifikasi motor bakar Diesel ... 50

Lampiran 2. Analisis pindah panas pada rancangan 1 ... 51

Lampiran 3. Analisis pindah panas pada rancangan 2 ... 52

Lampiran 4. Analisis pindah panas pada rancangan 3 ... 53

Lampiran 5. Analisis pindah panas pada rancangan 4 ... 54

Lampiran 6. Data hasil uji karakteristik penyemprotan ... 55

Lampiran 7. Foto hasil uji karakteristik penyemprotan ... 57

Lampiran 8. Hasil Pengukuran Suhu Elemen Pemanas ... 62

Lampiran 9. Data Kalibrasi Termokopel ... 64

Lampiran 10. Grafik Data Kalibrasi Termokopel ... 65

Lampiran 11. Grafik Prestasi Biosolar ... 68

Lampiran 12. Data hasil pengukuran daya minyak nyamplung ... 71

Lampiran 13. Harga pembuatan elemen pemanas ... 73

Lampiran 14. Gambar Teknik Rancangan I ... 74

Lampiran 15. Gambar Teknik Rancangan II ... 76

Lampiran 16. Gambar Teknik Rancangan III ... 78

1

I.

PENDAHULUAN

1.1

LATAR BELAKANG

Motor bakar merupakan salah satu sumber tenaga penggerak pada bidang pertanian. Penggunaan motor bakar telah mencakup hampir seluruh kegiatan pertanian, yang menjadikan kegiatan pertanian bisa dilakukan lebih cepat dibandingkan dengan menggunakan tenaga manual (manusia atau hewan). Motor bakar menjadi salah satu hal penting dalam peningkatan mekanisasi pertanian. Salah satu jenis motor bakar yang umum digunakan adalah motor bakar diesel. Prinsip dari motor bakar diesel adalah penggunaan panas yang dihasilkan oleh kompresi untuk melakukan penyalaan bahan bakar yang disemprotkan ke dalam ruang pembakaran (silinder).

Sampai saat ini motor bakar diesel menggunakan bahan bakar fosil, yaitu solar. Akan tetapi dengan semakin menipisnya persediaan bahan bakar fosil yang ada di bumi, ketersediaan bahan bakar fosil khususnya solar juga semakin menipis. Dengan demikian perlu dicari alternatif bahan bakar pengganti solar untuk motor bakar diesel yang dapat menggantikan bahan bakar diesel (solar).

Bahan bakar alternatif yang sudah mulai ada saat ini yaitu bersumber dari minyak nabati (biofuel). Di Indonesia terdapat 50 jenis tanaman yang dapat menghasilkan minyak nabati baik untuk keperluan pangan maupun non pangan, namun hanya beberapa minyak nabati yang dapat dijadikan bahan bakar. Jenis tanaman yang bisa digunakan sebagai bahan bakar sebagian besar merupakan bahan pangan sehingga belum bisa 100% digunakan sebagai bahan bakar alternatif seperti kelapa sawit, kelapa, kacang-kacangan, jagung, tebu, dan lain-lain. Akan tetapi ada beberapa jenis tanaman yang bukan merupakan bahan non pangan antara lain buah jarak dan biji nyamplung. Buah jarak sudah mulai dikembangkan, sedangkan untuk biji nyamplung sebagian besar masyarakat belum mengetahui potensi penggunaannya sebagai bahan bakar alternatif pengganti solar.

Minyak nyamplung yang berasal dari tanaman nyamplung yang dikenal dengan nama bintangur atau dalam bahasa latin disebut Calophyllum inophyllum. Tanaman ini merupakan tumbuhan liar yang banyak tumbuh di Indonesia sehingga sangat mudah didapatkan. Bagian kayu dari tanaman ini umumnya digunakan untuk kebutuhan konstruksi, furniture, kapal, dan lain-lain. Sedangkan, getah dari kulit kayu tanaman nyamplung dapat dijadikan obat. Selain itu, biji buah nyamplung yang sering dianggap tidak berguna pun ternyata dapat dimanfaatkan sebagai sumber bahan bakar alternatif minyak tanah. Tanaman nyamplung memiliki biji yang berpotensi menghasilkan minyak nyamplung, terutama biji yang sudah tua.. Kandungan minyaknya mencapai 50-70% dan mempunyai ketahanan bakar enam kali lipat lebih lama dibandingkan minyak tanah (Heyne, 1987). Tanaman nyamplung (Calophyllum inophyllum) merupakan salah satu bahan baku alternatif biodiesel yang mempunyai potensi cukup besar, produksi biji nyamplung per tahun mencapai 10-20 ton/ha (tergantung jarak tanam yang digunakan). Kandungan minyak relatif tinggi yaitu antara 40-73%, dibandingkan dengan sawit 46-56%, jarak pagar 40-60%, saga hutan 14-28%, kesumba 30-40% dan kelor 29-40%. Satu liter minyak nyamplung dihasilkan dari 2.5 kg biji nyamplung, sedangkan jarak membutuhkan 4 kg untuk menghasilkan satu liter minyak.

2

cara didegumming, netralisasi, dan degumming+netralisasi, serta minyak nyamplung tanpa perlakuan. Karena jika minyak nyamplung yang telah mengalami proses berikutnya (dibuat biodiesel) akan memiliki harga yang lebih mahal. Sehingga dibutuhkan teknologi yang tepat untuk mengaplikasikan penggunaan minyak nyamplung dalam bidang pertanian khususnya traktor. Salah satunya yaitu dengan memanfaatkan energi panas yang terbuang untuk memanaskan elemen pemanas bahan bakar minyak nyamplung untuk menurunkan viskositas minyak nyamplung sehingga mendekati nilai viskositas solar/ biosolar. Hasil riset ini diharapkan dapat membantu para petani di daerah terpencil/pesisir pantai yang memiliki potensi tanaman nyamplung sehingga dapat memanfaatkan minyak nyamplung sebagai sumber energi alternatif untuk bahan bakar motor diesel yang digunakan sebagai sumber tenaga kapal nelayan ataupun untuk para petani daerah pesisir pantai yang menggunakan traktor roda dua sebagai sumber tenaga dalam proses mekanisasi pertanian.

1.2

TUJUAN

3

II.

TINJAUAN PUSTAKA

2.1

MOTOR BAKAR DIESEL

2.1.1

Pengertian Umum

Motor bakar adalah suatu mesin kalor yang mengubah energi termal menjadi energi mekanik. Dengan kata lain, motor bakar adalah alat mekanis yang menggunakan energi termal untuk melakukan kerja mekanik (Arismunandar, 2005). Ditinjau dari tempat terjadinya proses pembakaran, motor bakar dapat dibedakan menjadi dua jenis, yaitu motor bakar eksternal dan motor bakar internal. Motor bakar eksternal adalah motor bakar yang proses pembakarannya berlangsung di luar silinder seperti motor uap, sedangkan motor bakar internal proses pembakarannya terjadi di dalam silinder seperti motor bakar bensin (Otto) dan motor bakar diesel (Arismunandar, 2005).

2.1.2

Bagian Utama Dari Konstruksi Motor Bakar Diesel

a. Unit Tenaga

Unit tenaga terdiri dari blok silinder, kepala silinder, piston, batang penghubung, poros engkol, dan roda gaya. Blok silinder adalah bagian dasar yang menyokong unit tenaga. Blok silinder dilengkapi dengan kepala silinder yang sekaligus menjadi ruang pembakaran dan tempat bertumpunya sistem klep. Di dalam blok silinder terdapat piston yang merubah tenaga panas hasil pembakaran menjadi tenaga mekanis dengan bergerak maju-mundur (transalasi) sepanjang silinder (Jones, 1963). Piston dilengkapi dengan cincin piston yang berfungsi untuk menahan kompresi dan rembesan tenaga hasil pembakaran, melumasi dinding silinder, mengurangi gesekan antara piston dengan dinding silinder, mencegah masuknya minyak pelumas ke dalam ruang pembakaran, dan merambatkan panas dari piston ke dinding silinder (Arismunandar dan Tsuda, 2008). Batang penghubung berfungsi untuk menghubungkan piston dengan poros engkol. Pada ujung batang penghubung terdapat bantalan pena piston, sedangkan pada bagian pangkalnya terdiri dari dua bagian yang diberi bantalan untuk sambungan ke poros engkol (Arismunandar dan Tsuda, 2008). Poros engkol berfungsi untuk mengubah gerak translasi dari piston menjadi gerak rotasi (putaran). Dalam motor bakar bersilinder banyak, bentuk poros engkol disesuaikan dengan susunan penyalaan silinder untuk memperkecil fluktuasi momen putar poros. Pada ujung poros engkol dipasang roda gaya yang berfungsi untuk meratakan momen putar yang terjadi pada poros agar kecepatan poros engkol menjadi stabil (Arismunandar dan Tsuda, 2008).

b. Sistem Penyaluran Bahan Bakar

4

c. Sistem Penyalaan Bahan BakarPenyalaan bahan bakar pada motor bakar diesel berlangsung secara spontan akibat panas yang ditimbulkan oleh hasil kompresi udara di dalam ruang pembakaran. Penyalaan bahan bakar terjadi sedikit demi sedikit sampai bahan bakar yang disemprotkan habis terbakar (Arismunandar dan Tsuda, 2008). Ruang pembakaran merupakan tempat pencampuran bahan bakar dengan udara agar dapat terbakar dengan baik. Beberapa jenis ruang pembakaran pada motor bakar diesel antara lain ruang pembakaran terbuka, ruang pembakaran kamar muka, ruang bakar turbulen, dan ruang bakar pembantu. Motor bakar diesel dengan ruang pembakaran terbuka disebut juga dengan motor bakar diesel penyemprotan langsung, sedangkan untuk yang lainnya disebut motor bakar diesel penyemprotan tidak langsung (Arismunandar dan Tsuda, 2008).

2.1.3

Prinsip Kerja Motor Bakar Diesel

Pembakaran pada motor bakar diesel terjadi karena bahan bakar yang diinjeksikan ke dalam silinder terbakar dengan sendirinya akibat suhu udara kompresi dalam ruang bakar. Berdasarkan jumlah langkah kerjanya, motor bakar diesel merupakan motor bakar 4 langkah.

Motor bakar diesel 4 langkah adalah motor bakar yang melengkapi satu siklusnya dalam 4 langkah atau dua kali putaran poros engkol. Langkah pertama, piston bergerak dari titk mati atas (TMA) ke titik mati bawah (TMB) yang disebut dengan langkah pemasukan (intake stroke). Pada langkah ini katup pemasukan terbuka dan udara masuk ke dalam silinder, sedangkan katup pembuangan dalam keadaan tertutup.

Langkah kedua piston bergerak dari TMB ke TMA yang disebut dengan langkah kompresi (compression stroke). Pada langkah ini posisi katup pemasukan dan pembuangan dalam keadaan tertutup. Pada akhir langkah kompresi, tekanan dan suhu di dalam silinder menjadi sangat tinggi yaitu sekitar 30 kg/cm2 dan 550°C. Sesaat sebelum piston mencapai TMA, bahan bakar disemprotkan ke dalam silinder dan penyalaan bahan bakar terjadi secara spontan karena suhu hasil kompresi udara melebihi suhu yang dibutuhkan untuk penyalaan.

Langkah ketiga adalah langkah tenaga (power stroke). Langkah ini terjadi saat piston bergerak dari TMA ke TMB karena tenaga panas yang dihasilkan dari pembakaran. Pada langkah ini katup pemasukan dan pembuangan dalam posisi tertutup.

5

Gambar 1. Siklus motor Diesel empat langkah (Miftahuddin, 2009)

2.1.4

Energi Panas Gas Buang Motor Bakar Diesel

Panas yang dihasilkan pada pembakaran bahan bakar tidak seluruhnya dapat digunakan secara efektif. Hanya sekitar sepertiga dari hasil pembakaran yang dimanfaatkan untuk melakukan kerja, sedangkan sisanya terbuang dalam sistem pendinginan dan terbawa oleh gas buang. Keseimbangan ini disebut juga neraca panas seperti yang ditunjukan pada Tabel 1.

Tabel 1. Neraca Panas Motor Bakar Diesel

Uraian Neraca Panas (%)

Kerja poros (BHP) 30-45

Pendinginan 36-15

Gas buang dan radiasi 34-40

Sumber : Arismunandar dan Tsuda (2008)

2.1.5

Bahan Bakar Diesel

Minyak bumi terdiri dari 84-85% karbon, 12-14% hidrogen, dan sisanya adalah unsur-unsur seperti nitrogen, oksigen, dan sulphur. Menurut Khovhakh (1976), komposisi bahan bakar Diesel menurut massanya terdiri dari 87% karbon, 12.6% hydrogen, dan 0.4% oksigen. Karakteristik bahan bakar diesel dapat dilihat pada Tabel 2.

Tabel 2. Karakteristik bahan bakar Diesel

Fuel Diesel Oil Coconut Oil Palm Oil

Spesific energi (MJ/Kg) 45.3 42 39.6

Viscosity @ 40oC (cSt) 4 20 37

Centane number 45-55 60 50

Solidification point (oC) -9 24 35

Iodine Value - 10 54

Saponification value - 268 199

6

Bahan bakar Diesel yang sering disebut solar (light oil) merupakan suatu campuran hidrokarbon yang didapat dari penyulingan minyak mentah pada temperatur 200-340oC. Minyak solar yang sering yang digunakan adalah hidrokarbon rantai lurus (hetadecene (C16H34)) dan

alpha-methilnapthalene. Bahan bakar yang sebaiknya digunakan dalam motor diesel adalah jenis bahan bakar yang dapat segera terbakar (sendiri) yaitu yang dapat memberikan periode persyaratan pembakaran rendah.

Bahan bakar motor diesel yang mempengaruhi prestasi dari motor diesel antara lain: penguapan (Volatility), residu karbon, viskositas, kandungan belerang, abu dan endapan, titik nyala, titik tuang, sifat korosi, mutu penyalaan, dan cetane number (Saipul, 1994).

a. Penguapan (volatility)

Penguapan dari bahan bakar Diesel diukur pada 90% suhu penyulingan. Penguapan bahan bakar ini menandakan pada suhu berapa bahan bakar berubah fase dari cair menjadi uap.

b. Residu Karbon

Residu karbon adalah karbon yang tertinggal setelah penguapan dan pembakaran habis. Bahan yang diuapkan dari minyak, diperbolehkan residu karbon maksimum 0.10%. c. Viskositas

Viskositas minyak dinyatakan oleh jumlah detik yang digunakan oleh volume tertentu dari minyak untuk mengalir melalui lubang dengan diameter tertentu, semakin rendah jumlah detiknya berarti semakin rendah viskositasnya.

d. Belerang

Belerang dalam bahan bakar terbakar bersama minyak dan menghasilkan gas yang sangat korosif yang diembunkan oleh dinding-dinding silinder, terutama ketika mesin beroperasi dengan beban ringan dan suhu silinder menurun. Kandungan belerang dalam bahan bakar tidak boleh melebihi 0.5-1.5%.

e. Abu dan Endapan

Abu dan endapan dalam bahan bakar adalah sumber dari bahan mengeras yang dapat mengakibatkan keausan mesin. Kandungan abu maksimal yang diijinkan 0.01% dan endapan 0.05%.

f. Titik Nyala

Titik nyala merupakan suhu yang paling rendah yang harus dicapai dalam pemanasan minyak untuk menimbulkan uap terbakar sesaat ketika disinggungkan dengan suatu nyala api. Titik nyala minimum untuk bahan bakar Diesel adalah 150oF.

g. Titik Tuang

Titik tuang adalah suhu minyak mulai membeku/berhenti mengalir. Titik tuang maksimum untuk bahan bakar Diesel adalah 0oF.

h. Sifat Korosif

Bahan bakar minyak tidak boleh mengandung bahan yang bersifat korosif dan tidak boleh mengandung asam-basa.

i. Mutu Penyalaan

7

7menentukan mudahnya penyalaan ketika mesin dalam keadaan dingin tetapi juga menentukan jenis pembakaran yang diperoleh dari bahan bakar. Bahan bakar dengan mutu penyalaan yang baik akan memberikan mutu operasi mesin yang lebih halus, tidak bising, terutama akan lebih terlihat pada tingkat beban kerja yang ringan.

j. Bilangan Centana (Centane Number)

Mutu penyalaan diukur dengan indeks yang disebut Cetana. Mesin Diesel memerlukan bilangan centana sekitar 50. Bilangan centana bahan bakar adalah persentase volume dari cetana dalam campuran cetana dengan alpha-methyl naphthslene. Centana mempunyai mutu penyalaan yang sangat baik dan alpha-methyl naphthslene mempunyai mutu penyalaan yang kurang baik. Bilangan cetana 48 berarti bahan bakar cetana dengan campuran yang terdiri atas 48% cetana dan 52% alpha-metyl naphthalene.

2.2

TANAMAN NYAMPLUNG

Tanaman nyamplung (Gambar 1) dapat ditemukan di Madagaskar, Afrika Timur, Asia Selatan dan Tenggara, Kepulauan Pasifik, Hindia Barat, dan Amerika Selatan. Tumbuhan ini memiliki nama

yang berbeda di setiap daerah, seperti ‘bintangor’ di Malaysia, ‘hitaulo’ di Maluku, ‘nyamplung’ di Jawa, ‘bintangur’ di Sumatera, ‘poon’ di India, dan di Inggris dikenal dengan nama ‘Alexandrian lzaurel’, ‘tamanu’, ‘pannay tree’, serta ‘sweet scented calophyllum’ (Dweek dan Meadows, 2002).

Taksonomi tanaman nyamplung menururt Hyene (1987) adalah sebagai berikut :

Divisi : Spermatophyta

Sub divisi : Angiospermae

Kelas : Dicotyledone

Bangsa : Guttiferales

Suku : Guttiferae

Marga : Calophyllum

Jenis : Calophyllum inophyllum L.

Nama umum : Nyamplung

Gambar 2. Tanaman nyamplung

8

Sumatera Barat, Riau, Jambi, Sumatera Selatan, Lampung, Jawa, Kalimantan Barat, Kalimantan Tengah, Sulawesi, Maluku dan NTT (Tabel 3).

Tabel 3. Potensi tegakan alami nyamplung di Indonesia

No. Wilayah Luasan Lahan Potensial Budidaya Nyamplung (ha)

Bertegakan Nyamplung Tanah Kosong dan Belukar Total

1 Sumatera 7 400 16 800 24 200

2 Jawa 2 200 3 400 5 600

3 Bali dan Nusa

Tenggara 15 700 4 700 20 400

4 Kalimantan 10 100 19 200 29 300

5 Sulawesi 3 100 5 900 9 000

6 Maluku 8 400 9 700 18 100

7 Irian Jaya Barat 28 000 34 900 62 900

8 Papua 79 800 16 400 96 200

9 Seluruh Wilayah 177 100 107 100 284 200

Total 528.000

(Sumber :Balitbang Kehutanan, 2008)

Hutan nyamplung dikelola secara profesional oleh Perum Perhutani Unit I KPH Kedu Selatan Jawa Tengah dengan luas mencapai 196 ha. Nyamplung juga dikembangkan oleh masyarakat Cilacap khususnya di sekitar kecamatan Patimuan dan daerah Gunung Selok kecamatan Kroya/Adipala. Mereka memanfaatkan kayu nyamplung untuk pembuatan perahu nelayan. Sejak tahun 2007, Dinas Kehutanan Perkebunan Kabupaten Cilacap telah menanam 135 ha di lahan TNI Angkatan Darat sepanjang pantai laut selatan, dan pada tahun 2008 direncanakan menanam tanaman nyamplung seluas 300 ha.

Gambar 3. Buah (A) dan biji (B) nyamplung

Buah nyamplung (Gambar 3) memiliki biji yang berpotensi menghasilkan minyak nyamplung, terutama biji yang sudah tua. Kandungan minyaknya mencapai 50-70% (basis kering) dan mempunyai daya kerja dua kali lipat lebih lama dibandingkan minyak tanah.

9

Tabel 4. Kandungan biji nyamplung

Kandungan Nilai (%)

Minyak 50-70

Abu 1,7

Protein kasar 6,2

Pati 0,34

Air 10,8

Hemiselulosa 19,4

Selulosa 6,1

(Sumber : Kilham, 2003)

2.3

MANFAAT NYAMPLUNG

Tanaman nyamplung berbuah sepanjang tahun terutama pada bulan September-November. Produktivitas biji keringnya tinggi, yaitu ± 10 ton dari jarak tanam 5 x 10 m. Kadar minyak yang dihasilkan dari biji nyamplung cukup tinggi, berkisar antara 50-70% dari kapasitas total minyak yang diekstrak. Selain itu cangkang bijinya dapat digunakan untuk membuat briket arang dan arang aktif. Selain minyak, kayu pohon nyamplung telah lama menjadi kayu komersial, terutama sebagai bahan baku pembuatan kapal, furniture, dan material pembuatan rumah, karena kayu ini memiliki ketahanan yang tinggi terhadap organisme penggerek kayu di laut serta rayap (Balitbang Kehutanan, 2008).

Minyak nyamplung banyak mengandung resin dan senyawa lain yang dapat dijadikan produk samping seperti coumarine, calanolide-A dan calanolide-B yang berkhasiat sebagai obat HIV/AIDS,

soulattrolide yang berperan sebagai anti HIV, calanon sebagai antitumor dan antibakteri, dan

xanthone yang memiliki antiproliferasi yang kuat untuk menghambat pertumbuhan sel kanker dan bersifat apoptosis atau mendukung penghancuran sel kanker (Hartati, 2001).

2.4

MINYAK NYAMPLUNG

Minyak nyamplung merupakan minyak kental, berwarna coklat kehijauan, beraroma menyengat seperti karamel dan beracun. Minyak nyamplung dihasilkan dari buah yang telah matang dan mempunyai fungsi penyembuhan untuk jaringan terbakar (Kilham, 2003). Minyak nyamplung mempunyai kandungan asam lemak tidak jenuh yang cukup tinggi seperti asam oleat serta komponen

– komponen tak tersabunkan diantaranya alkohol lemak, sterol, xanton, turunan koumarin, kalofilat, isokalofilat, isoptalat, dan kapelierat yang dapat dimanfaatkan sebagai obat. Menurut Debaut et al. (2005), karakterisasi asam lemak penyusun minyak nyamplung dapat dilihat pada Tabel 5.

10

Tabel 5. Karakteristik minyak nyamplung

(Sumber : Debaut et al., 2005)

2.5

PEMURNIAN MINYAK

Pure Plant Oil (PPO) atau biofuel adalah minyak nabati yang telah melalui proses pemurnian seperti proses degumming (penghilang gum) dan netralisasi. Pada proses pembuatan PPO tidak diperlukan proses bleaching (pemucatan) dan deodorisasi (penghilang bau) (Prihandana et al., 2006).

2.5.1

Degumming

Salah satu perlakuan yang umum dilakukan terhadap minyak yang akan dimurnikan dikenal dengan proses pemisahan gum (degumming). Tujuan proses degumming adalah untuk memisahkan minyak dari getah atau lendir yang terdiri dari fosfatida, protein, karbohidrat, residu, air dan resin. Kotoran-kotoran yang tersuspensi tersebut sukar dipisahkan bila berada dalam kondisi anhydrous, sehingga dapat diendapkan dengan cara hidrasi. Hidrasi dapat dilakukan dengan menggunakan uap, penambahan air, atau dengan penambahan larutan asam lemah (Dijkstra dan Van Opstal, 1990).

Proses degumming dilakukan dengan menambahkan asam fosfat (H3PO4) untuk

mengikat senyawa fosfatida yang mudah terpisah dari minyak. Kemudian senyawa tersebut dipisahkan berdasarkan pemisahan berat jenis yaitu senyawa fosfatida berada di bagian bawah dari minyak tersebut. Hasil dari degumming akan memperlihatkan perbedaan yang sangat jelas dari minyak asalnya, yaitu berwarna jernih.

Proses degumming juga bertujuan untuk mengurangi pemakaian tanah pemucat (clay)

atau campuran tanah pemucat dengan arang aktif pada proses pemucatan. Melalui tahapan ini

Karakterisasi Komposisi

Warna Hijau

Kondisi cairan Kental

Bilangan Iod (mg Iod/ g minyak) 100 – 115

Berat jenis pada suhu 20 oC (g/cm3) 0,920 – 0,940

Indeks Refrasi 1,4750 – 1,4820

Bilangan Peroksida (meq/kg) < 20,0

Fraksi lipid 98 – 99,5%

Jenis asam lemak (%) :

Asam Palmitat (C16 : 0) 15 – 17

Asam Palmitoleat (C16 : 1) 0,5 – 1

Asam Stearat (C18 : 0) 8 – 16

Asam Oleat (C18 : 1) 30 – 50

Asam Linoleat (C18 : 2) 25 – 40

Asam Arakhidat (C20 : 0) 0,5 – 1

Asam Gadoleat (C20 : 1) 0,5 – 1

Komponen tidak tersabunkan (unsaponifiable) : Fatty alkohol, sterol, xanton, turunan koumarin, kalofilat, isokalofilat, isoptalat, dan kapelierat

11

upaya mengurangi senyawa fosfolipida dan sejumlah zat-zat pewarna lain akan dapat dicapai (Ketaren, 1986).

Asam fosfat merupakan cairan yang tidak berwarna dan tidak berbau. Asam fosfat lebih disukai penggunaannya oleh refiner minyak sawit di Malaysia karena biayanya yang lebih murah dan penanganannya lebih mudah (Morad et al., 2006). Penambahan asam fosfat sebelum netralisasi ke dalam minyak yang mengandung fosfatida yang bersifat

nonhydratable umum dipraktekkan untuk menjamin bahwa semua gum telah hilang selama deasidifikasi. Hidrasi dilakukan untuk membuat fosfatida yang larut dalam minyak (tidak larut dalam air) menjadi tidak larut dalam minyak (larut air) dengan penambahan senyawa asam (Basiron, 2005). Menurut Dijkstra dan Van Opstal (1990) asam yang biasa digunakan adalah asam fosfat. Proses degumming dilakukan dengan memanaskan minyak pada suhu 70-80oC setelah ditambahkan asam fosfat (H3PO4) 0,3-0,4% (b/b) dengan konsentrasi 20-60%

(b/b). Sementara menurut Akoh dan Min (2002) sebelum netralisasi minyak diberi perlakuan dengan 0,02-0,5% asam fosfat pada suhu 60-90oC selama 15-30 menit, membuat fosfatida yang kurang larut dalam minyak menjadi lebih mudah dihilangkan.

Proses pemisahan gum atau degumming menurut Ketaren (1986) perlu dilakukan sebelum proses netralisasi, dengan alasan :

1. Sabun yang terbentuk dari hasil reaksi antara asam lemak bebas dengan kaustik soda pada proses netralisasi akan menyerap gum (getah dan lendir) sehingga menghambat proses pemisahan sabun (soap stock) dari minyak.

2. Netralisasi minyak yang masih mengandung gum akan menambah partikel emulsi dalam minyak, sehingga mengurangi rendemen trigliserida.

Menurut Basiron (2005) perlakuan pendahuluan pemurnian minyak diawali dengan

degumming dengan asam fosfat. Konsentrasi asam fosfat yang digunakan adalah 80-85% dengan jumlah 0,05 – 0,2%, dipanaskan sampai 90-110oC dalam waktu 15-30 menit. Tujuan penambahan asam fosfat adalah untuk mengendapkan fosfatida yang bersifat nonhydratable

menjadi hydratable sehingga dapat dipisahkan dari minyak melalui proses pencucian. Sedangkan menurut O`Brien (2004) asam yang biasanya digunakan adalah asam fosfat 85%, didispersikan dalam minyak pada suhu 80-100oC sebanyak 0,05-1,2% berat minyak.

2.5.2

Netralisasi

Deasidifikasi secara kimia dilakukan dengan cara netralisasi dengan mereaksikan asam lemak bebas dengan basa sehingga membentuk sabun (soapstock). Alkali yang biasa digunakan adalah Natrium Hidroksida (NaOH). Proses ini dikenal dengan istilah ”caustic deacidification” (Bhosle dan Subramanian, 2005). Basa yang dipilih untuk digunakan dalam percobaan ini adalah NaOH karena NaOH memiliki reaktifitas yang lebih baik (Yang, 2003). Di samping itu, secara ekonomis harganya lebih murah dan mudah didapat di Indonesia. (Paryanto, 2007).

a. Netralisasi dengan Kaustik Soda

Netralisasi melalui proses kimia dengan alkali, saat ini yang paling umum digunakan adalah dengan kaustik soda. Sabun yang terbentuk dapat membantu pemisahan kotoran seperti fosfatida dan protein dengan cara membentuk emulsi, dan dapat dipisahkan dari minyak dengan cara sentrifugasi (Andersen, 1962).

12

secara mekanis, maka netralisasi dengan menggunakan kaustik soda dapat menghilangkan fosfatida, protein, resin, dan suspensi dalam minyak yang tidak dapat dihilangkan dengan proses pemisahan gum. Komponen minor dalam minyak yang berupa sterol, klorofil, vitamin E dan karotenoid hanya sebagian kecil dapat dikurangi dengan proses netralisasi ini (Ketaren, 1986).

Efisiensi netralisasi dinyatakan dalam Refining Factor (RF), yaitu

Kehilangan total (%)

Kadar asam lemak bebas dalam minyak (%)

Makin kecil nilai RF, maka efisiensi netralisasi makin tinggi. Pemakaian kaustik soda dengan konsentrasi yang terlalu tinggi akan bereaksi sebagian dengan trigliserida sehingga mengurangi rendemen minyak dan menambah jumlah sabun yang terbentuk. Oleh karena itu harus dipilih konsentrasi dan jumlah kaustik soda yang tepat untuk menyabunkan asam lemak bebas dalam minyak. Dengan demikian penyabunan trigliserida dan terbentuknya emulsi dalam minyak dapat dikurangi, sehingga dihasilkan minyak netral dengan rendemen yang lebih besar dan mutu minyak yang lebih baik.

Beberapa hal yang perlu dipertimbangkan dalam memilih konsentrasi larutan alkali yang digunakan dalam netralisasi, antara lain kadar asam lemak bebas dari minyak kasar. Makin besar jumlah asam lemak bebas, maka makin besar pula konsentrasi alkali yang digunakan. Selain itu jumlah minyak netral (trigliserida) yang tersabunkan diusahakan serendah mungkin dengan menggunakan larutan alkali secara tepat, karena makin besar konsentrasi larutan alkali yang digunakan, maka kemungkinan sebagian trigliserida yang tersabunkan semakin besar pula sehingga angka RF bartambah besar. Namun semakin encer larutan kaustik soda, semakin besar tendensi larutan sabun untuk membentuk emulsi dengan trigliserida yang menyebabkan kehilangan minyak juga semakin tinggi. Begitupun suhu netralisasi yang dipilih sedemikian rupa, sehingga sabun yang terbentuk dalam minyak dapat mengendap dengan kompak dan cepat. Karena pengendapan yang lambat akan memperbesar kehilangan minyak (sebagian minyak diserap oleh sabun)(Ketaren, 1986).

b. Tahap Netralisasi

Minyak dimasukkan ke dalam tangki kemudian dipanaskan hingga mencapai suhu 70oC dan dicampur dengan kaustik soda (konsentrasinya tergantung kadar asam lemak bebas dalam minyak mentah) pada suhu 70-80oC selama 10-15 menit. Selanjutnya campuran disentrifugasi untuk memisahkan sabun kemudian dicuci dengan air untuk menghilangkan sisa-sisa sabun (Ayorinde et al.,1995).

Penambahan alkali dengan jumlah berlebih (excess) bertujuan untuk mengurangi kesalahan perhitungan kebutuhan alkali, sehingga penambahan alkali (kaustik soda) pada netralisasi lebih tepat dan sesuai. Untuk minyak dengan kandungan asam lemak bebas yang rendah dengan kadar asam lemak bebas < 5%, lebih baik dinetralkan dengan alkali encer (konsentrasi lebih kecil dari 0,15 N atau 5oBe), sedangkan asam lemak bebas dengan kadar asam lemak bebas tinggi, lebih baik dinetralkan dengan larutan alkali 10-24oBe (Basiron, 2005).

Suhu dan waktu yang digunakan dalam proses netralisasi minyak harus dipertimbangkan dengan baik dan dipilih sedemikian rupa sehingga sabun yang terbentuk dalam minyak mengendap dengan kompak dan cepat. Proses pengendapan yang lambat akan memperbesar kehilangan minyak, sebab sebagian minyak akan diserap oleh sabun. Suhu proses yang tinggi serta waktu proses yang lama dapat merusak pigmen alami minyak (Ketaren, 2005). Pengadukan dilakukan dengan menggunakan agitator, yang dilengkapi

13

dengan lengan penyapu yang masing-masing terdiri dari paddle. Alat ini berfungsi untuk Vmendorong cairan ke arah atas selama pengadukan. Kecepatan pengadukan yang digunakan pada agitator sebesar 8-10 rpm sampai dengan 30-35 rpm. Pemecahan emulsi dapat terjadi pada suhu sekitar 60oC dan sabun terpisah dari minyak jernih dengan membentuk flokulan kecil (O`Brien, 2004). Reaksi antara asam lemak bebas dengan NaOH dapat dilihat pada Gambar 4.

Gambar 4. Reaksi netralisasi asam lemak bebas

Kotoran yang terpisah pada proses netralisasi adalah asam lemak bebas, fosfatida, zat warna, karbohidrat, protein, ion logam, zat padat, dan hasil samping oksidasi (Hendrix, 1990). Netralisasi dapat dilakukan dengan dua cara yaitu cara kering dan cara basah. Cara kering dilakukan dengan mereaksikan basa tanpa pencucian. Sedangkan cara basah dilakukan pada suhu 60-65 oC, dengan larutan basa encer dan dilanjutkan dengan pencucian.

Jumlah NaOH yang digunakan merupakan jumlah stoikhiometri ditambah ekses sebanyak 0,1 - 0,5% tergantung pada minyak yang akan dinetralkan (Bernardini, 1983). Menurut Sonntag (1982), untuk minyak nabati dan lemak hewan dengan kandungan gum dan pigmen rendah dapat digunakan ekses 0,1 – 0,2% b/b minyak. Satuan konsentrasi NaOH dalam larutan adalah derajat Baume (oBe).

2.6

VISKOSITAS

Viskositas atau kekentalan adalah ukuran tahanan alir dari suatu cairan. Viskositas menjadi pertimbangan penting untuk bahan bakar (minyak). Berdasarkan pengujian, nilai kekentalan berkisar antara 43,5 – 29 centipoise. Dengan pemurnian, mampu menurunkan kekentalan minyak awal yang sebesar 63 menjadi 43,5 – 29 centipoise. (Fathiyah. 2010)

Hal ini dikarenakan zat – zat pengotor serta senyawa polimer hasil dari kerusakan minyak telah dihilangkan. Menurut Ketaren (1986) tingginya kekentalan minyak dapat disebabkan oleh tingginya kandungan senyawa – senyawa polimer didalam minyak. Senyawa ini terbentuk dari proses pemanasan pada suhu tinggi yang menyebabkan terjadinya polimerisasi thermal, maupun polimerisasi oksidasi yang akan menghasilkan senyawa dengan bobot molekul yang tinggi dan cenderung memiliki viskositas yang tinggi. Selain itu didalam minyak nyamplung ini terdapat senyawa resin yang mempengaruhi kekentalan minyak.

2.7

PINDAH PANAS (

HEAT TRANSFER

)

Perpindahan panas dapat didefinisikan sebagai berpindahnya energi dari suatu daerah ke daerah lainya sebagai akibat dari perbedaan suhu antara daerah-daerah tersebut. Perpindahan panas dapat terjadi melalui tiga cara, yaitu konduksi, konveksi, dan radiasi.

O O

14

2.7.1

Konduksi

Jika pada suatu benda terdapat gradien suhu, maka akan terjadi perpindahan energi dari bagian bersuhu tinggi ke bagian bersuhu rendah. Konduksi adalah cara perpindahan panas melalui suatu zat, dimana molekul zat tersebut tidak ikut berpindah. Karena molekul-molekul zat yang dilewati energi panas secara konduksi tidak ikut berpindah, maka perpindahan energi panas secara konduksi hanya terjadi pada zat padat. Besarnya energi panas per satuan waktu yang melewati penampang benda yang dilewatinya disebut laju aliran panas (Kreith, 1973; Kamil; 1983).

Laju aliran panas dapat diketahui melalui persamaan berikut:

Q = kA (T1-T2) / L (1)

Dimana : Q = Laju aliran panas (Watt)

K = Konduktivitas termal bahan (W/moC)

A = Luas penampang bahan, diukur tegak lurus terhadap arah aliran panas (m2)

T1-T2 = Perbedaan Suhu (oC) L = Panjang bahan (m)

Dari persamaan tersebut dapat dilihat bahwa laju aliran panas bertambah apabila nilai konduktivitas suhu, luas penampang, angka konduktivitas termal bahan bertambah dan panjang bahan berkurang.

Nilai konduktivitas termal menunjukan tingkat kemudahn suatu bahan dilewati oleh energi panas. Bila nilai konduktivitas termal besar, bahan tersebut semakin mudah dilewati oleh panas. Nilai konduktivitas termal juga dipengaruhi oleh suhu (Kamil, 1983).

2.7.2

Konveksi

Konveksi adalah perpindahan panas yang disertai dengan perpindahan masaa atau molekul zat yang dipanaskan. Umumnya konveksi hanya terjadi pada zat cair ataupun gas (fluida).

Bila perpindahan massa fluida disebabkan oleh perbedaan berat jenis fluida karena adanya perbedaan suhu, maka perpindahan panas ini dapat disebut konveksi alami. Namun bila perpindahan massa fluida terjadi karena bantuan suatu alat seperti kipas, blower, kompresor, ataupun pompa, maka perpindahan panas ini dinamakan konveksi paksa (Kamil, 1983).

Besarnya laju aliran panas konveksi dapat dinyatakan dalam persamaan berikut:

Q = h A (T1-T2) (2)

Dimana : Q = Lajuran aliran panas (Watt)

H = Koefisien pindah panas konveksi (W/moC) A = Luas permukaan perpindahan panas konveksi (m2)

15

Nilai koefisien pindah panas konveksi selalu berbeda untuk setiap titik pada fluida, namun biasanya digunakan nilai konveksi pindah panas rata-rata untuk mempermudah perhitungan. Karena perpindahan panas secara konveksi juga menyangkut gerakan massa fluida, maka konveksi tidak hanya tergantung pada sifat zatnya saja, namun juga tergantung pada sifat-sifat aliran fluida (Kamil, 1983).

2.7.3

Radiasi

Berbeda dengan perpindahan panas secara konduksi dan konveksi, dimana perpindahan panas terjadi melalui perantara, perpindahan panas secara radiasi sama sekali tidak memerlukan zat perantara. Sifat-sifat perpindahan panas secara radiasi sama dengan sifat-sifat gelombang elektromagnetik. Sebagai contoh adalah perpindahan panas dari matahari ke bumi (Kamil, 1983). Besarnya laju airan panas radiasi yang dipancarkan oleh suatu permukaan dinyatakan dengan persamaan sebagai berikut:

Q = Є σ A T4

(3)

Dimana: Q = laju aliran panas (Watt)

Є = Angka emisi permukaan yang meradiasikan panas dan merupakan ukuran

kemampuan meradiasikan energi panas

Σ = Angka tetapan Stefan-Boltzman (5.67x10-8W/m2K4)

A = Luas Permukaan (m2)

T = Suhu Permukaan yang bersangkutan (oC)

2.8

ALAT PENUKAR PANAS (

HEAT EXCHANGER

)

Heat Exchanger adalah suatu alat yang digunakan untuk memindahkan energi panas dari suatu fluida ke fluida lainnya. Pada dasarnya alat penukar panas dapat digolongkan menjadi tiga jenis, yaitu regenerator, alat penukar panas terbuka, dan alat penukar panas tertutup (Kamil, 1983).

Regenerator adalah alat penukar panas dimana terdapat salah satu bagian dari alat tersebut yang berada dalam arus fluida pemanas dan fluida yang dipanaskan. Pada waktu bagian alat tersebut berada dalam arus fluida pemanas, bagian alat tersebut menyerap energi panas dan melepaskannya sewaktu berada dalam arus fluida yang dipanaskan.

Jenis alat penukar panas terbuka merupakan jenis yang paling sederhana. Alat ini memiliki sebuah wadah dimana fluida yang memiliki suhu lebih tinggi dan fluida yang memiliki suhu lebih rendah dicampur secara langsung. Dalam sistem demikian kedua fluida akan mencapai suhu akhir yang sama yang disebut suhu kesetimbangan sehingga jumlah panas yang berpindah dapat ditentukan dari jumlah panas yang hilang dan jumlah panas yang diterima oleh fluida-fluida tersebut (Kreith, 1973).

Alat penukar panas yang umum digunakan adalah alat penukar panas tertutup, dimana suatu fluida terpisah dari fluida lainnya dipisahkan oleh suatu dinding atau sekat yang dilalui oleh panas.

Heat Exchanger jenis ini disebut rekuperator (recuperator) (Holman, 1993).

16

Menurut Cengel (2003), dalam analisis pindah panas elemen pemanas, ada beberapa kondisi yang diasumsikan dan selalu dianggap seragam sepanjang waktu, yaitu:

1. Elemen pemanas beroperasi dalam jangka waktu yang panjang tanpa ada perubahan kondisi fisik.

2. Laju aliran massa kedua fluida selalu konstan. 3. Tidak ada perubahan dari sifat-sifat fluida.

4. Permukaan luar elemen pemanas terinsulasi sempurna.

Untuk memudahkan perhitungan, kondisi sebuah sistem biasanya dianggap ideal, namun karena hal itu nilai keakuratan dalam analisis sederhana elemen pemanas menjadi berkurang. Berdasarkan asumsi-asumsi di atas, hukum termodinamika pertama dapat diterapkan dalam perhitungan ini:

Q = m C (Tout-Tin) (4)

Dimana: Q = Laju pindah panas (Watt)

m = Laju aliran massa (kg/s) C = Panas jenis (kJ/kg °C)

T = Suhu (°C)

Menurut Cengel (2003), laju pindah panas dalam elemen pemanas dapat mengacu pada hukum pendinginan Newton (Newton’s law of cooling):

Q = U A ∆Tm (5)

Dimana: Q = Laju pindah panas (Watt)

U = Koefisien pindah panas keseluruhan A = Luas area pindah panas (mm2)

ΔTm = Perbedaan suhu rata-rata antara kedua fluida (°C)

Besarnya suhu antara kedua fluida bervariasi sepanjang elemen pemanas, maka untuk analisis pindah panas ini digunakan perbedaan suhu rata-rata logaritmik (Logarithmic Mean Temperature Difference) atau LMTD (ΔTlm).

(6)

17

Kebutuhan

Analisis masalah, spesifikasi produk, dan perancangan proyek

Perancangan konsep produk

Perancangan Produk

Evaluasi produk hasil rancangan

Dokumen untuk pembuatan produk

2.9

DESAIN (PERANCANGAN)

Menurut Harsokoesoemo (1999) perancangan adalah kegiatan awal dari usaha merealisasikan suatu produk yang keberadaannya dibutuhkan oleh masyarakat untuk meringankan hidupnya. Perancangan terdiri dari serangkaian kegiatan berurutan, oleh karena itu perancangan kemudian disebut sebagai proses yang mencakup seluruh kegiatan yang terdapat dalam proses perancangan tersebut. Menurut Harsokoesoemo (1999), proses perancangan di anggap dimulai dari dengan diidentifikasinya kebutuhan produk yang diperlukan masyarakat. Berawal dari diidentifikasikannya kebutuhan produk tersebut maka proses perancangan berlangsung. Kegiatan-kegiatan dalam proses perancangan disebut fase. Salah satu deskripsi proses perancangan adalah deskripsi yang menyebutkan bahwa proses perancangan terdiri dari fase-fase seperti terlihat pada gambar di bawah ini.

.

18

III.

METODE PENELITIAN

3.1

WAKTU DAN TEMPAT

Penelitian dilaksanakan pada Bulan Mei sampai bulan Agustus 2010. Bertempat di Laboratorium Pengawasan Mutu, Departemen Teknologi Industri Pertanian, dan Bengkel Teknik Mesin Budidaya Pertanian serta Bengkel Metanium, Leuwikopo, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

3.2

ALAT DAN BAHAN

Alat-alat yang digunakan dalam penelitian ini antara lain:

1. Brockfield Shyncro-lecytric Viscosimeter

2. Motor bakar Diesel stationer 4 langkah 3. Tangki bahan bakar tambahan

4. Pipa tembaga

5. Hybrid recorder 6. Tachometer

7. Gelas ukur

8. Stopwatch

9. Elemen pemanas setrika 10.Kertas millimeter blok 11.Kamera digital

12. Handy strain meter 13.Peralatan bengkel

Bahan yang digunakan dalam penelitian ini adalah biosolar sebagai bahan bakar utama motor diesel, dan minyak nyamplung sebagai bahan bakar alternatif motor bakar diesel. Minyak nyamplung yang digunakan antara lain minyak nyamplung kasar (crude) (N1), minyak nyamplung degumming

[image:32.595.222.413.570.710.2](N2), minyak nyamplung netralisasi (N3), dan minyak degumming netralisasi (N4). Elemen pemanas yang digunakan untuk menguji semua minyak nyamplung adalah elemen pemanas rancangan IV (R IV). Pengujian pengukuran suhu elemen pemanas dilakukan pada rpm 1700 (n1) dan 2000 (n2)

19

3.3

PROSEDUR PENELITIAN

Diagram alir proses penelitian dapat dilihat pada Gambar 7.

Tidak Ya

Ya

Ya Tidak

Uji fungsional elemen pemanas: Kinerja pemanasan minyak, Pola semprotan minyak, dan Sudut semprot

minyak nyamplung. Mulai

Identifikasi masalah

Penentuan viskositas optimum minyak nyamplung

Penentuan suhu pemanasan optimum minyak nyamplung

Perancangan elemen pemanas: a. Analisis teknik b. Gambar kerja

Pembuatan elemen pemanas

Kinerja motor Diesel

[image:33.595.94.504.123.766.2]Selesai

20

1. Identifikasi masalah

Identifikasi masalah merupakan langkah awal dalam perancangan alat. Viskositas minyak nyamplung yang tinggi menyebabkan minyak nyamplung tidak bisa langsung diaplikasikan pada motor Diesel. Viskositas minyak nyamplung harus diturunkan agar sama atau lebih kecil dari viskositas biosolar yaitu 5-7 cSt. Sehingga perlu dibuat elemen pemanas yang dapat menurunkan viskositas dari minyak nyamplung agar dapat diaplikasikan pada motor bakar diesel.

2. Pengukuran viskositas

Pengukuran viskositas dilakukan di Laboratorium Pengawasan Mutu Departemen Teknologi Industri Pertanian IPB. Viskositas minyak nyamplung dan biosolar diukur menggunakan Brockfield Shyncro-lecytric Viscosimeter, dimana prosedur penggunaan dari alat tersebut adalah Sampel yang diuji didinginkan sampai mencapai suhu ruang (suhunya tetap selama ± 15 menit). Sampel minyak yang akan diukur viskositasnya ditempatkan dalam wadah atau gelas piala. Kemudian spindel dicelupkan ke dalam larutan hingga batas yang telah ditentukan dan alat dihidupkan selama 5 menit dengan rpm tertentu. Viskositas dari sampel dapat dibaca dari angka yang ditunjukkan oleh jarum skala pada alat. Pembacaan pada alat diusahakan berkisar 10-100 dengan cara mengatur spindel dan kecepatan yang digunakan pada alat. Nilai kekentalan diperoleh dari perkalian antara nilai pembacaan pada alat dengan bilangan tertentu (faktor) tergantung dari nomor spindel dan rpm yang dipergunakan. Spindel yang digunakan adalah spindel nomor 1 dan rpm 30, maka faktor perkalian = 2. Nilai kekentalan dalam satuan cP.

3. Penentuan suhu pemanasan optimum minyak nyamplung

Suhu pemanasan optimum didapatkan dengan mengukur viskositas terlebih dahulu. Setelah diperoleh data viskositas minyak nyamplung setiap kenaikan suhu 10oC mulai dari suhu 30oC sampai dengan suhu 110oC, maka akan dapat ditentukan suhu pemanasan minyak nyamplung untuk menurunkan viskositasnya sehingga dapat mendekati nilai viskositas dari biosolar.

4. Perancangan elemen pemanas

Elemen pemanas dirancang berdasarkan hasil perhitungan pindah panas setelah diketahui suhu pemanasan optimum minyak nyamplung. Uraian mengenai perancangan elemen pemanas ini dapat dilihat pada Bab IV tentang pendekatan pancangan elemen pemanas.

5. Pembuatan elemen pemanas

Elemen pemanas akan dibuat sebanyak dua buah dengan tipe yang berbeda. Pembuatan dua tipe ini bertujuan untuk mendapatkan perbandingan dan menentukan tipe yang paling baik bagi pemanasan minyak nyamplung.

6. Uji fungsional elemen pemanas a. Pengukuran suhu

21

Pengukuran suhu dilakukan dengan cara memasang termokopel ke dalam pipa saluran bahan bakar, kemudian suhu dapat dibaca di hybrid recorder dan data suhu langsung disimpan. Pengukuran dilakukan setiap menit, agar data yang diperoleh lebih akurat. Pengukuran suhu dilakukan pada minyak nyamplung dengan empat jenis perbedaan perlakuan (minyak N1, N2, N3, dan N4). Pada awalnya motor bakar dinyalakan menggunakan biosolar dengan tujuan untuk memanaskan minyak nyamplung dalam elemen pemanas. Posisi awal kran biosolar berada dalam keadaan terbuka sedangkan kran minyak nyamplung dalam keadaan tertutup sehingga minyak nyamplung dalam tangki tambahan tertahan di dalam pipa tembaga pada elemen pemanas. Gas buang hasil pembakaran biosolar yang melalui elemen pemanas akan memanaskan minyak tersebut. Waktu yang dibutuhkan untuk memanaskan minyak berbeda-beda, tergantung pada jenis minyaknya. Untuk minyak N1 dan N2 dibutuhkan waktu 20-30 menit, sedangkan minyak N3 dan N4 dibutuhkan waktu 10-20 menit. Faktor yang mempengaruhi lama waktu pemanasan tersebut antara lain viskositas masing-masing minyak yang berbeda-beda dan jenis elemen pemanas yang digunakan. Setelah waktu pemanasan dilakukan maka kran minyak dibuka dan kran biosolar ditutup sehingga motor bakar mengalami pergantian bahan bakar. Minyak yang mengalir keluar secara kontinyu dari elemen pemanas diukur suhunya setiap 1 menit sekali selama 30 menit dan tersimpan secara otomatis di hybrid recorder. Pengukuran suhu dilakukan 3 kali ulangan tiap jenis minyak dengan 2 variasi kecepatan putaran motor bakar diesel (rpm 1700 (n1) dan 2000 (n2)).

b. Uji karakteristik penyemprotan bahan bakar

Parameter uji penyemprotan yang diamati meliputi pola penyemprotan, diameter penyemprotan, dan sudut penyemprotan. Parameter tersebut hanya diambil melalui salah satu lubang dari empat buah lubang penyemprotan yang terdapat pada nozzle injektor. Pengambilan profil penyemprotan dilakukan untuk lima jenis bahan bakar, yaitu biosolar, minyak N1, N2, N3, dan N4. Untuk minyak nyamplung (semua jenis perlakuan) terdapat dua perlakuan berbeda, yaitu tanpa pemanasan dan dengan pemanasan sampai mencapai suhu optimum (110oC).

Untuk pengambilan profil penyemprotan diperlukan satu buah tangki tambahan yang dilengkapi dengan pemanas (heater). Pemanas akan memanaskan minyak nyamplung hingga mencapai suhu pemanasan optimum. Untuk mempertahankan suhu pemanasan minyak agar tidak terjadi kehilangan panas, maka saluran (pipa) bertekanan tinggi dilengkapi dengan elemen pemanas yang disentuhkan pada permukaan luar saluran pipa bertekanan tinggi. Pemanas (heater) ini berasal dari elemen pemanas setrika. Untuk mengetahui suhu pada pipa bertekanan tinggi maka di pasang termokopel dan dihubungkan ke hybrid recorder.

Pada pengukuran diameter penyemprotan, salah satu lubang injektor diarahkan tegak lurus menuju permukaan lantai. Di bawah lubang tersebut diletakkan kertas milimeter blok dengan jarak 30 cm dari ujung lubang. Kemudian poros engkol diputar secara manual sampai bahan bakar menyemprot dari nozzle injektor. Sebelumnya ujung lubang nozzle injektor tersebut diberi wadah agar penyemprotan awal yang keluar tidak mengenai kertas milimeter blok. Setelah putaran poros engkol cukup stabil, kemudian wadah tersebut dijauhkan dari

nozzle injektor agar bahan bakar menyemprot pada kertas milimeter blok. Poros engkol terus diputar sampai injektor menyemprot sebanyak lima kali. Setelah lima kali penyemprotan,

22

Gambar 8. Uji karakteristik penyemprotan bahan bakar (Miftahuddin, 2009)

Hasil penyemprotan tersebut kemudian langsung difoto dengan menggunakan kamera digital. Hal ini dilakukan untuk mencegah terjadinya penyebaran bentuk penyemprotan bahan bakar akibat terserap oleh kertas milimeter blok, sehingga dapat mempengaruhi besarnya diameter hasil penyemprotan yang diukur. Dari foto inilah dapat diketahui diameter hasil penyemprotan bahan bakar. Bentuk penyemprotan tidak selalu berbentuk lingkaran, sehingga untuk mendapatkan diameter penyemprotan perlu mengacu pada sumbu vertikal dan sumbu horizontal kertas milimeter blok. Kedua sumbu ini akan menunjukkan panjang hasil penyemprotan yang diukur melalui dua titik penyemprotan terjauh secara vertikal dan horizontal. Diameter penyemprotan merupakan hasil rata-rata dari panjang penyemprotan di sumbu vertikal dan sumbu horizontal. Berdasarkan data diameter hasil penyemprotan, menurut Suastawa, dkk (2006) besarnya sudut penyemprotan dapat dihitung dengan menggunakan rumus:

(7)

dimana: Ss : Sudut penyemprotan (°) Ds : Diameter penyemprotan (mm) Tn : Tinggi nozzle (mm)

Bentuk pola, diameter, dan sudut penyemprotan ini kemudian dibandingkan, antara bahan bakar biosolar dengan minyak nyamplung. Perbandingan ini akan menunjukan

seberapa besar pengaruh pemanasan pada minyak nyamplung terhadap hasil

penyemprotannya.

7. Kinerja Motor Diesel

Setelah minyak dipanaskan sampai viskositas minyak nyamplung mendekati atau sama dengan minyak biosolar maka langsung diujicobakan pada motor diesel. Pengujian yang dilakukan adalah pengukuran daya motor diesel tanpa beban. Pengujian ini dilakukan untuk mengetahui perbedaaan daya poros yang dihasilkan oleh motor diesel pada saat menggunakan bahan bakar biosolar dan minyak nyamplung. Pengukuran dilakukan menggunakan

23

IV.

PENDEKATAN RANCANGAN

4.1

KRITERIA PERANCANGAN

Pada prinsipnya suatu proses perancangan terdiri dari beberapa tahap atau proses sehingga menghasilkan suatu desain atau prototipe produk yang sesuai dengan kebutuhan. Perancangan elemen pemanas (heat exchanger) pada penelitian ini bertujuan untuk mendapatkan suhu pemanasan minyak nyamplung agar dapat menurunkan nilai viskositasnya sehingga mendekati nilai viskositas biosolar. Panas dari gas buang akan dimanfaatkan sebagai sumber panas untuk memanaskan minyak, dengan asumsi suhu gas buang keluaran knalpot sama dengan suhu gas buang yang keluar dari ruang pembakaran masuk ke knalpot (pangkal saluran pengeluaran gas buang). Panas ini akan memanaskan minyak baik secara konduksi maupun konveksi.

4.2

RANCANGAN FUNGSIONAL

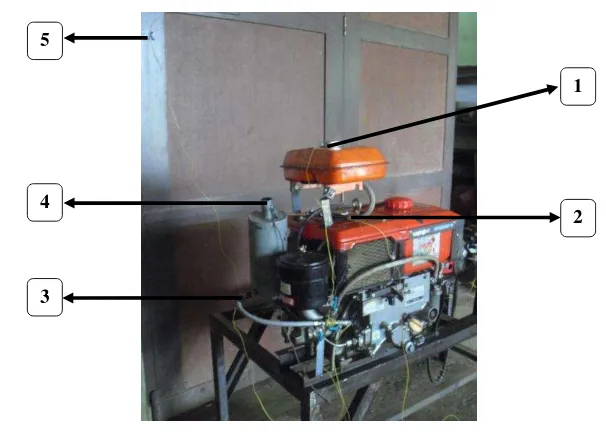

Secara fungsional, rancangan elemen pemanas ini berbentuk seperti knalpot motor bakar diesel pada umumnya, hanya saja terdapat perbedaan dari segi ukuran dan penambahan pipa tembaga sebagai saluran bahan bakar minyak nyamplung. Elemen pemanas ini terdiri atas: saluran masuk gas buang, muffler, saluran minyak nyamplung, tabung knalpot, dan saluran keluar gas buang.

1. Saluran Masuk Gas Buang

Saluran ini merupakan tempat masuknya gas buang hasil pembakaran ke dalam elemen pemanas. Panas gas buang yang bersuhu tinggi akan mengalami sedikit penurunan suhu setelah melewati saluran ini, karena saluran ini memiliki kontak langsung dengan lingkungan.

2. Muffler

Muffler berfungsi sebagai peredam suara dan meratakan panas di dalam elemen pemanas.

3. Saluran Minyak Nyamplung

Saluran ini merupakan tempat mengalirnya minyak nyamplung secara gravitasi di dalam elemen pemanas.

4. Tabung Knalpot

Tabung knalpot berfungsi sebagai selubung dari elemen pemanas. Selain itu, tabung ini juga berfungsi sebagai penampung panas gas buang untuk memanaskan minyak nyamplung di dalam salurannya.

5. Saluran Keluar Gas Buang

24

4.3

RANCANGAN STRUKTURAL

Dalam perancangan pemilihan bahan dan bentuk rancangan yang akan digunakan merupakan suatu proses yang sangat penting. Rancangan struktural dari elemen pemanas ini dirancang sedemikian rupa sehingga sesuai dengan apa yang diharapkan dan sesuai untuk dirangkaikan pada motor bakar diesel.

Pada penelitian ini dibuat empat buah elemen pemanas dengan ukuran yang berbeda. Untuk bentuk knalpot disesuaikan dengan bentuk asli dari motor bakar diesel yang digunakan yaitu Motor Diesel Yanmar tipe TF 85.

1. Saluran gas buang

Saluran gas buang dirancang menyerupai saluran knlapot pada umumnya. Pada saluran inilah elemen pemanas dirangkaikan ke motor bakar. Lubang masukan saluran ini terhubung dengan lubang keluaran gas buang hasil pembakaran pada motor diesel.

Saluran gas buang pada semua rancangan menggunakan saluran gas buang asli dari knalpot yang digunakan, yang terbuat dari pipa besi berdiameter 30 mm, panjang 100 mm, dan tebal 1.5 mm.

Gambar 9. Saluran masuk gas buang

2. Muffler

Muffler terbuat dari pipa besi berdiameter 30 mm dengan tebal 1 mm. Pipa ini memiliki lubang pada seluruh dindingnya dan pada bagian tengahnya diberi sekat sebagai penahan gas buang agar tidak langsung keluar melalui saluran keluaran. Panas gas buang yang tertahan oleh sekat tersebut keluar dari muffler melalui lubang-lubang pada dinding pipa sebelum sekat dan keluar menuju saluran keluaran melalui lubang-lubang pada dinding pipa setelah sekat. Muffler

berada pada bagian tengah elemen pemanas.

25

Gambar 10. Muffler

3. Saluran Minyak Nyamplung

Saluran ini terbuat dari pipa tembaga, pada rancangan pertama posisi dari saluran ini dipasang melilit pada tabung knalpot bagian luar, sedangkan pada rancangan lainnya posisi saluran ini berada di antara muffler dan tabung knalpot. Pemilihan bahan tembaga sebagai saluran minyak nyamplung ini didasarkan oleh nilai konduktivitas termalnya yang cukup tinggi dibanding dengan bahan lainnya yaitu 386 W/m K. Tembaga juga memiliki titik lebur yang tinggi yaitu 1089oC sehingga dapat menahan suhu gas buang yang mencapai 600oC. Selain itu juga pipa tembaga tersedia di pasaran dengan ukuran yang cukup bervariasi.

Pada perancangan elemen pemanas ini, digunakan pipa tembaga yang ukurannya mendekati ukuran selang bahan bakar motor diesel pada umumnya, sehingga mudah dirangkaikan pada sistem penyaluran bahan bakar motor diesel. Diameter pipa tembaga yang digunakan adalah 6 mm dan 8 mm.

Gambar 11. Pipa tembaga elemen pemanas

4. Tabung knalpot

26

[image:40.595.301.368.417.518.2]rancangan pertama tinggi dari tabung knalpot adalah 140 mm, rancangan kedua 200 mm, rancangan ketiga 240 mm, dan rancangan keempat tinggi dari tabung adalah 230 mm.

Gambar 12. Tabung knalpot

5. Saluran keluar gas buang

Saluran keluar gas buang ini terbuat dari pipa besi dengan diameter 32 mm. Saluran ini akan dihubungkan pada bagian uju