REDESIGN

RAK PENGERING INTIP ERGONOMIS

MENGGUNAKAN METODE

REVERSE ENGINEERING

(Studi Kasus: Industri Intip Wilayah Eks-Karesidenan Surakarta)

PUBLIKASI ILMIAH

Disusun sebagai salah satu syarat menyelesaikan Program Studi Strata I pada Jurusan Teknik Industri

Fakultas Teknik

Oleh:

CLAUDIA CHINDY CLARASATI

D 600 120 045

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNIK

1

REDESIGN RAK PENGERING INTIP ERGONOMIS MENGGUNAKAN METODE REVERSE ENGINEERING (Studi Kasus: Industri Intip Wilayah Eks-Karesidenan Surakarta)

Abstrak

Pengeringan konvesional seringkali menjadi permasalah produksi. Salah satunya yaitu industri “Intip”

khas Kota Solo. Pengeringan menggunakan panas matahari, sehingga menghambat produksi dan menyebabkan intip menjadi jamuran karena faktor kebersihan kurang terjaga. Beberapa industri intip telah menggunakan rak pengering dengan panas kompor gas yang digunakan dalam pemanggangan, namun kondisi tersebut dirasa kurang optimal, pemindahan intip dilakukan secara manual sehingga

membutuhkan waktu yang lama. Metode Reverse Engineering untuk mengetahui spesifikasi, fungsi,

kelebihan dan kekurangan dari alat dengan perbaikan menggunakan konsep Manufacturability and Value

Engineering, ukuran redesign pengering menggunakan prinsip ergonomi berdasarkan anthropometri

pekerja, selain itu dilakukan perhitungan harga pokok produk dan Break Event Point untuk

mengestimasikan berapa produk yang harus dijual. Berdasarkan metode Reverse Engineering, maka

didapatkan ukuran akhir yaitu 100 x 80 x190 cm3 sesuai anthopometri pekerja pada persentil 5, sedangkan

ukuran nampan yaitu 86 x 38 cm2 dengan kapasitas intip kecil 206 pcs, atau 45 pcs intip besar dalam 1

kali loading. Cara kerja rak pengering yaitu dengan memindahkan nampan bermekanisme pedal, sehingga

dapat meningkatkan efisiensi kerja, mengeliminasi waktu proses, meningkatkan kenyamanan dan keselamatan pekerja. Biaya perancangan menurut perhitungan harga pokok produk yaitu Rp 4.692.901,00

dengan harga jual Rp 5.396.837,00. Perhitungan Break Event Point (BEP), produsen akan mengalami titik

impas ketika dapat menjual 4 unit pengering dengan total biaya Rp 3.287.515,00, sedangkan perhitungan BEP penjualan intip mengalami titik impas ketika menjual 67.800 pack intip dengan biaya produksi Rp 7.570.440,00 atau 27.000 pcs dengan biaya produksi intip besar Rp 12.981.841,00/ tahun.

Kata kunci: ergonomi, intip, pedal, pengering, Reverse Engineering

Abstracts

Conventional drying is often the production problems . One such industry "Intip" typical city of Solo. Drying using solar heat, thus inhibiting the production and cause voyeur become moldy because of the lack of cleanliness maintained. Some industry voyeur been using heat drying rack with a gas burner used in the oven, but it is less optimal conditions, the removal peek done manually so it takes a long time. Reverse Engineering Methods to determine specifications, functionality, advantages and disadvantages of using a tool with improved manufacturability and Value Engineering concepts, redesign size dryer using ergonomic principles based on anthropometric workers, besides the calculation of cost of production and Break Event Point to estimate how the product should be sold. Based on Reverse Engineering method, then obtained the final size is 100 x 80 x 190 cm3 according anthopometri percentile worker at 5, while the size of the tray that is 86 x 38 cm2 with a small peep capacity 206 pcs, or 45 pcs big voyeur in one time loading. How it works is by moving the drying rack tray with pedal mechanism, so as to improve work efficiency, eliminate processing time, improve the comfort and safety of workers. Design costs by calculating the cost of the product is Rp 4,692,901.00 with a selling price of Rp 5,396,837.00. Calculation of break-even point (BEP), producers will experience a break-even point when it can sell 4 units of dryers with a total cost of Rp 3,287,515.00, while the sale of BEP calculation voyeur experiencing break-even point when it sold 67,800 packs a intip at the production cost of Rp 7,570,440.00, 00 or 27,000 pcs with large intip production costs Rp 12,981,841.00 / year.

Keywords: ergonomics, manual, pedal, dryers, Reverse Engineering

1. PENDAHULUAN

Pertumbuhan Usaha Mikro Kecil dan Menengah (UMKM) bermula dari aktivitas home industry

dalam masyarakat, kelompok pengrajin, kelompok peternak dan paguyuban (Hidayat dan Purnomo,

2014). Sektor UMKM memilik kontribusi besar menurut Supriyanto (2006) untuk menyerap tenaga

kerja kurang lebih 99,45% dan sumbangan terhadap Produk Domestik Bruto (PDB) sekitar 30%.

Berdasarkan data Badan Pusat Statistik (BPS) tahun 2014, jumlah UKM di Indonesia berjumlah

2

sehingga dapat menyerap tenaga kerja sebesar 97,30%. Angka tersebut menunjukan pentingnya

UMKM dalam membantu perekonomian negara. Tentu saja semua daerah di Indonesia mempunyai

oleh-oleh khas, salah satunya yaitu jajanan dari Kota Solo yang diberi nama “Intip”. Menurut data

BAPEDA kota Surakarta tahun 2015 terdapat 12 industri intip yang terdaftar, sedangkan menurut

hasil pencarian usaha intip terdapat 11 industri yang belum terdaftar.

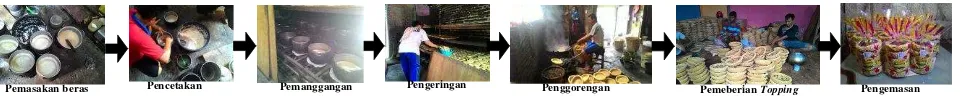

Intip terdiri dari 2 macam, yaitu intip asli yang terbentuk karena pengerakan dalam kendil/

periuk ketika proses aron (pemasakan beras) dan intip cetak. Proses pembuatan intip cetak terdiri

beberapa tahapan, yaitu proses aron, pencetakan, pengeringan, penggorengan, pemberian rasa dan

pengemasan. Pengeringan intip memerlukan waktu yang lama yaitu 6 jam sampai 1 hari

dikerenakan masih menggunakan teknik konvensional dengan matahari. Apabila musim hujan tiba,

maka permasalahan pengeringan terjadi dalam industri intip. Kondisi tersebut menyebabkan intip

menjadi jamuran karena kurang optimalnya proses pengeringan seperti gambar 1.

Gambar 1. Pengeringan intip konvesional

Beberapa industri intip telah melakukan perbaikan dengan membuat rak pengering yang

disusun di atas kompor yang digunakan untuk pemanggangan. Pengeringan dilakukan selama 3

sampai 4,5 jam. Kapasitas pembuatan intip dalam satu hari menghasilkan kurang lebih 100 besar

dengan menggunakan 50 kendil dan 16 tungku pengapian. Rak pengering, sering kali tidak dapat

memuat semua intip, sehingga pengeringan harus dilakukan beberapa tahap seperti pada gambar 2.

Gambar 2. Pengeringan dengan rak pengering

Kondisi lain dalam proses pengeringan yaitu adanya ancaman bahaya kepada pekerja seperti

bersentuhan dengan rak sehingga mengalami lecet ataupun luka bakar. Perancangan yang tidak

disertai pertimbangan ukuran tubuh pekerja menyebabkan kenyamanan pekerja terganggu, karena

harus memindah intip dari rak bawah ke rak atas secara satu persatu. Berdasarkan beberapa kondisi

diatas maka dibuatlah redesain alat pengering yang dilengkapi mekanisme pedal untuk perpindahan

dan disesuaikan dengan anthropometri pekerja menggunakan metode Reverse Engineering.

Penggunaan metode ini dilakukan atas dasar perbaikan sistem kerja dan pengembangan fungsi

3

dapat mengurangi waktu proses dari pembuatan intip, sehingga meningkatkan efisiensi kerja dari

proses pengeringan.

2. METODE

Observasi yang telah dilakukan di 23 industri intip di wilayah kota Surakarta dapat diketahui bahwa

2 pengusaha pengusaha intip tersebut masih menggunakan teknik pengeringan konvesional dengan

terik matahari, sehingga proses pengeringan membutuhkan waktu yang lama selain itu pengeringan

juga dilakukan dalam rak pengering yang diletakan di atas tungku kompor yang digunakan sebagai

pemanggangan kendil dengan cara kerja memindahkan intip satu persatu dari rak ke rak, kondisi

tersebut menyebabkan ketidaknyamanan dan kurangnya standart keselamatan. Evaluasi lebih lanjut

dilakukan dengan mengarah pada perbaikan fasilitas kerja pada proses pengeringan intip dengan

meningkatkan efisiensi kerja yaitu memangkas waktu pengeringan menggunakan sistem pedal yang

mempertimbangkan aspek ergonomi berdasarkan anthropometri pekerja.

Berdasarkan permasalahan tersebut, maka metode yang akan digunakan meliputi Reverse

Engineering yang digunakan untuk mengidentifakasi alat pengering lama seperti material, ukuran,

konstruksi, fungsi, spesifikasi serta performansi dengan tujuan dapat memproduksi atau membuat

ulang produk yang sudah ada mengarah pada perbaikan seperti yang dinyatakan oleh Bagci (2009)

bahwa Reverse Engineering dapat digunakan untuk mengevaluasi sistematis dari sebuah produk

dengan tujuan replikasi atau pembuatan model baru. Tahap breakdown structure pada tahap

Reverse Engineering menggunakan pengering dari UMKM PIEMIRSA. Perancangan alat

menggunakan konsep Manufacturability and Value Engineering seperti yang dinyatakan oleh

Yuliarti dkk. (2015) yaitu untuk mengurangi kompleksitas produk, standarisasi tambahan

komponen, perbaikan fungsi, perbaikan kemudahan perawatan dan desain tangguh.

Penentuan ukuran rak pengering menggunakan prinsip ergonomi yaitu sebagai disiplin ilmu

yang mempelajari manusia dalam kaitannya dengan pekerjaan (Wingnjosoebroto, 2008).

Berdasarkan ukuran anthropometri pekerja yang meliputi tinggi badan tegak (TBT), jangkauan

tangan atas (JTA), tinggi siku berdiri (TSB), panjang siku yang diukur dari siku sampai dengan

ujung jari-jari dalam posisi siku tegak lurus (PSJ), jangkauan tangan ke depan (JTD), genggaman

tangan (GGT) menggunakan pengukuran statis.

Perbaikan dilakukan dengan menerapkan perhitungan kadar air dalam bahan untuk

meningkatkan kualitas produk seperti Astuti dkk. (2010) mengemukakan pengeringan yaitu proses

pengambilan air relatif kecil dari zat padat atau campuran gas yang operasinya terjadi karena panas.

Analisis finansial akan diperhitungkan dalam rancangan pengering yang dibuat dengan menghitung

4

3. HASIL DAN PEMBAHASAN

3.1 Identifikasi Masalah Hasil Observasi

Berdasarkan observasi maka ditemukan hambatan yang mencangkup proses produksi dari 23

industri pembuatan intip di Kota Surakarta, yang terdiri dari 12 pengusaha yang terdaftar di

Bapedda dengan keterangan 4 industri tidak beroperasi dan 11 pengusaha yang belum terdaftar.

Proses pembuatan intip yaitu melalui proses yang ditunjukan pada gambar 3, namun permasalahan

ditemukan pada proses pengeringan.

Pemasakan beras Pencetakan Pemanggangan Pengeringan Penggorengan Pemeberian Topping Pengemasan

Gambar 3. Proses produksi pembuatan intip

3.2 Tahap Reverse Engineering

Pada tahap ini dilakukan breakdown structure alat pengering lama pada salah satu industri intip

Piemirsa “Pie Intip Rasa Rasa”, yang dapat dilihat pada gambar 4 karena adanya kemiripan

terhadap material dan strukutur rangka serta penutup yang digunakan.

Gambar 4. Rak pengering industri intip “Piemirsa”

Tahap selanjutnya dalam Reverse Engineering yaitu perakitan. Berdasarkan hasil dari

langkah penggabungan, maka kontruksi rak pengering dianggap sulit dan rumit.

Gambar 5. Tahap perakitan komponen pengering lama

Penentuan spesifikasi didasarkan perbaikan fungsi pengering yang tidak memungkinkan untuk:

1. Memindahkan rak secara mekanik dengan pedal tanpa harus mengambil intip satu tiap rak

2. Menentukan jumlah rak sesuai dengan ukuran anthropometri.

3. Melakukan jangkauan kedalam pengering yang membahayakan pengguna karena suhu panas.

4. Mengisolasi suhu panas tetap pada rak pengering.

5. Menjaga kebersihan intip.

5

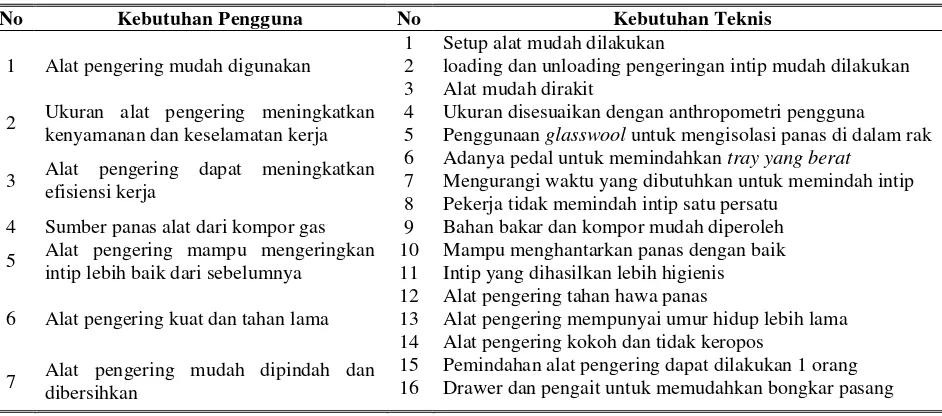

Tahapan pengembangan konsep dilakukan dengan melihat kondisi pengeringan dengan

memperhatikan aspek kebutuhan pengguna dan kebutuhan teknis yang ditunjukan pada tabel 1.

Tabel 1. Kebutuhan teknis pengguna rak pengering

No Kebutuhan Pengguna No Kebutuhan Teknis

1 Alat pengering mudah digunakan

1 Setup alat mudah dilakukan

2 loading dan unloading pengeringan intip mudah dilakukan

3 Alat mudah dirakit

2 Ukuran alat pengering meningkatkan

kenyamanan dan keselamatan kerja

4 Ukuran disesuaikan dengan anthropometri pengguna

5 Penggunaan glasswool untuk mengisolasi panas di dalam rak

3 Alat pengering dapat meningkatkan

efisiensi kerja

6 Adanya pedal untuk memindahkan tray yang berat

7 Mengurangi waktu yang dibutuhkan untuk memindah intip

8 Pekerja tidak memindah intip satu persatu

4 Sumber panas alat dari kompor gas 9 Bahan bakar dan kompor mudah diperoleh

5 Alat pengering mampu mengeringkan

intip lebih baik dari sebelumnya

10 Mampu menghantarkan panas dengan baik

11 Intip yang dihasilkan lebih higienis

6 Alat pengering kuat dan tahan lama

12 Alat pengering tahan hawa panas

13 Alat pengering mempunyai umur hidup lebih lama

14 Alat pengering kokoh dan tidak keropos

7 Alat pengering mudah dipindah dan

dibersihkan

15 Pemindahan alat pengering dapat dilakukan 1 orang

16 Drawer dan pengait untuk memudahkan bongkar pasang

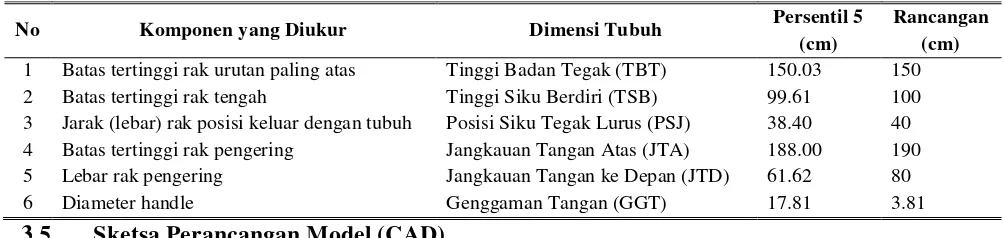

3.3 Penentuan Ukuran Pengering

Pengering disesuaikan ukuran anthropometri 18 UMKM intip dengan 60 pekerja seperti gambar 6.

Tinggi Badan Tegak

Penentuan ukuran disesuaikan dengan perhitungan anthropometri dengan total 60 karyawan.

Tabel 2. Rekap perhitungan persentil

Perhitungan TBT TSB PSJ JTA JTD GGT

Jumlah 9758 6899 2648 11956 4176 1238

Rata-rata 162.63 114.98 44.13 199.27 69.60 20.63

SumQ 1590438 798421 117582 2385200 291854 25718

Jumlah Kuadrat 95218564 47596201 7011904 142945936 17438976 1532644

Standev 7.66 9.34 3.49 6.85 4.52 1.72

BKA 177.95 143.01 54.59 219.81 83.15 25.78

BKB 147.31 86.95 33.68 178.72 56.05 15.48

Max 178 147 50 217 76 25.

Min 150 104 38 183 60 17

Keterangan Batas Seragam Seragam Seragam Seragam Seragam Seragam

N' 3.49 10.39 9.82 1.86 6.63 10.89

Keterangan Jumlah Sampel Cukup Cukup Cukup Cukup Cukup Cukup

Persentil 5 150.03 99.61 38.40 188.00 62.17 17.81

6

Tabel 3. Penentuan ukuran desain sesuai persentil 5

No Komponen yang Diukur Dimensi Tubuh Persentil 5 (cm)

Rancangan (cm)

1 Batas tertinggi rak urutan paling atas Tinggi Badan Tegak (TBT) 150.03 150

2 Batas tertinggi rak tengah Tinggi Siku Berdiri (TSB) 99.61 100

3 Jarak (lebar) rak posisi keluar dengan tubuh Posisi Siku Tegak Lurus (PSJ) 38.40 40

4 Batas tertinggi rak pengering Jangkauan Tangan Atas (JTA) 188.00 190

5 Lebar rak pengering Jangkauan Tangan ke Depan (JTD) 61.62 80

6 Diameter handle Genggaman Tangan (GGT) 17.81 3.81

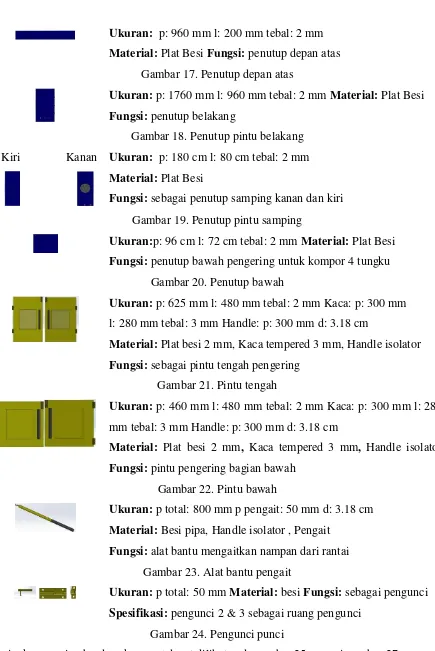

3.5 Sketsa Perancangan Model (CAD)

Terdapat perbedaan terhadap Bill of Material pengering lama dan redesign pengering baru, dimana

part penyusun pengering lebih banyak, serta adanya tambahan part untuk mekanisme kerja

pengering. Perancangan part pengering yang di Reverse direpresentasikan menjadi bentuk 3

Dimensi seperti gambar 7 sampai gambar 24.

Ukuran : p: 100 cm l: 80 cm t: 190 cm

Material: Hollow 2 cm x 4 cm x 0,2 cm

Fungsi : sebagai pondasi utama yang digunakan untuk penguat

ketika dirakit dengan komponen lain.

Gambar 7. Rangka utama pengering

P.B Samping P.B

Tengah

Ukuran: Pillow block samping: bantalan segi 3 sama sisi 61,52 x 87

mm, tebal 20 mm, p: 87 mm, d luar besar: 47 mm, d luar kecil: 40,80

mm, tebal: 20 mm, d. dalam besar: 42 mm, d dalam kecil: 22 mm

Pillow block tengah: segi 3 sama sisi 68,5 x 87 x 20 mm

Material: bantalan besi

Fungsi: perakitan degan rangka dan tempat bearing

Gambar 8. Pillow block tengah dan samping

Ukuran: Ass1: 1040 mm Ass2: 1000 mm Ass3: 60 mm d: 22 mm

Material: Besi pejal Fungsi: Penyeimbang gerakan rantai

Gambar 9. Ass penghubung

Ukuran: d luar: 65,025 mm d dalam: 22 mm Jenis: 14 T

Material: besi Fungsi: membantu perpindahan gigi pada rantai

Gambar 10. Gear dalam

Rantai Pedal

Tengah

Jenis: 428 Material : Besi

P. Rantai:

Pedal: 193.02cm Samping luar: 380.5 cm

7 Samping Luar

Dalam

Fungsi: Rantai pedal: menggerakan gear pedal (36T) dengan gear

luar yang terletak di bagian kanan atas (14T). Rantai pedal

merupakan poros.

Rantai tengah: penggerak kedua ass yang bergerak ketika rantai

pada pedal berputar, maka rantai tengah juga akan berputar

Rantai samping luar dan samping dalam: menggerakan gear

dalam (14T) ketika rantai tengah berputar, maka rantai samping luar

bagian luar maupun dalam juga berputar. Jadi, semua rantai akan

bergerak dan berputar bersama sama ketika poros rantai pedal.

Gambar 11. Rantai penggerak

Ukuran: d luar: 65 mm d dalam: 22 mm p. arm: 165 mmtebal 10,4

mm p. handle: 101 mm d. handle: 3,18 mm

Material: Gear 36T besi Handle: Besi isolator karet

Fungsi: menggerakan rantai yang dihubungkan gear ketika dikayuh

Gambar 12. Pedal pengayuh

Material: Besi pipa, besi pejal, pear

Ukuran: d.luar: 8 mm dalam: 6mm p.tot.: 19.75mm p.pipa:11 cm

tempered 3 mm, Pipa handle, Isolator handle

Fungsi: meletakan nampan

Gambar 14. Laci Pemanggang

Ukuran: p: 89 cm l: 38 cm tebal: 2 mm

Material: Plat stainless, Jaring-jaring stainless, Pengait, Kawat

Fungsi: untuk menata intip ketika dikeringkan

Gambar 15. Nampan pemanggang

Ukuran: p: 760 mm l: 960 mm tebal: 2mm

Material: Plat Besi Fungsi: penutup atas

8

Ukuran: p: 960 mm l: 200 mm tebal: 2 mm

Material: Plat Besi Fungsi: penutup depan atas

Gambar 17. Penutup depan atas

Fungsi: sebagai penutup samping kanan dan kiri

Gambar 19. Penutup pintu samping

Ukuran:p: 96 cm l: 72 cm tebal: 2 mm Material: Plat Besi

Fungsi: penutup bawah pengering untuk kompor 4 tungku

Gambar 20. Penutup bawah

Ukuran: p: 625 mm l: 480 mm tebal: 2 mm Kaca: p: 300 mm

l: 280 mm tebal: 3 mm Handle: p: 300 mm d: 3.18 cm

Material: Plat besi 2 mm, Kaca tempered 3 mm, Handle isolator

Fungsi: sebagai pintu tengah pengering

Material: Besi pipa, Handle isolator , Pengait

Fungsi: alat bantu mengaitkan nampan dari rantai

Gambar 23. Alat bantu pengait

Ukuran: p total: 50 mm Material: besi Fungsi: sebagai pengunci

Spesifikasi: pengunci 2 & 3 sebagai ruang pengunci

Gambar 24. Pengunci punci

9

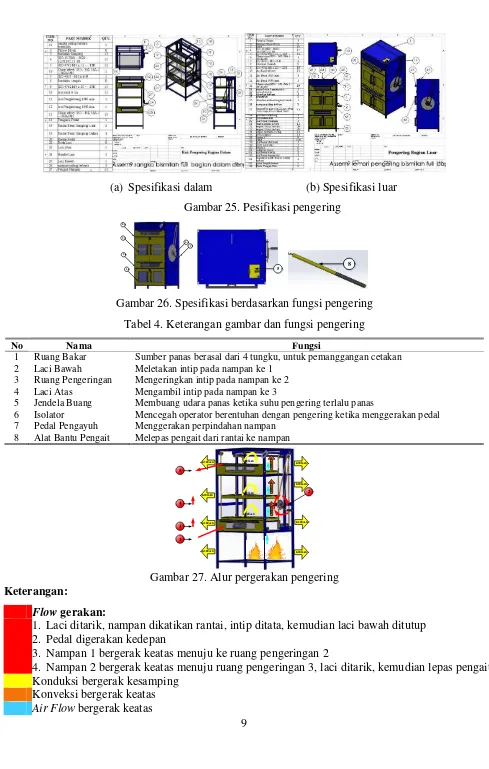

Gambar 26. Spesifikasi berdasarkan fungsi pengering

Tabel 4. Keterangan gambar dan fungsi pengering

No Nama Fungsi

1 Ruang Bakar Sumber panas berasal dari 4 tungku, untuk pemanggangan cetakan

2 Laci Bawah Meletakan intip pada nampan ke 1

3 Ruang Pengeringan Mengeringkan intip pada nampan ke 2

4 Laci Atas Mengambil intip pada nampan ke 3

5 Jendela Buang Membuang udara panas ketika suhu pengering terlalu panas

6 Isolator Mencegah operator berentuhan dengan pengering ketika menggerakan pedal

7 Pedal Pengayuh Menggerakan perpindahan nampan

8 Alat Bantu Pengait Melepas pengait dari rantai ke nampan

1

1. Laci ditarik, nampan dikatikan rantai, intip ditata, kemudian laci bawah ditutup 2. Pedal digerakan kedepan

3. Nampan 1 bergerak keatas menuju ke ruang pengeringan 2

4. Nampan 2 bergerak keatas menuju ruang pengeringan 3, laci ditarik, kemudian lepas pengait Konduksi bergerak kesamping

10 3.6 Perhitungan Kapasitas dan Berat Beban

Perhitungan kapasitas alat bertujuan untuk mengetahui kapasitas pengeringan yang diproduksi /

hari. Data yang digunakan untuk menghitung kapasitas alat pengering yaitu jam kerja operator yaitu

8 jam/hari, yang disesuaikan dengan banyaknya pengeringan dan ukuran dari muatan/ loading .

1. Kapasitas Pengering

Kapasitas intip kecil dalam sekali pengeringan yaitu 68 pcs/ nampan atau 206 pcs dalam

1 pengering, sedangkan untuk intip besar dalam 1 nampan yaitu 15 pcs, atau 45 pcs dalam 1

pengering. Pengeringan dalam 1 hari dilakukan 2x loading, sehingga kapasitas produksi intip

kecil yaitu 630 pcs atau 138 intip besar.

2. Berat Beban

Berat 1 intip kecil basah : 70 gram

Berat beban dalam 1 nampan : 68 pcs x 70 gram/ pcs = 4760 gram = 4,76 kg

Berat beban/ kapasitas pengeringan : 206 pcs x 70 gram = 14420 gram = 14,42 kg

Berat 1 intip kecil kering : 30 gram

Berat beban dalam 1 nampan : 68 pcs x 30 gram/ pcs = 2040 gram = 2.04 kg

Berat beban/ kapasitas pengeringan : 206 pcs x 30 gram = 6180 gram = 6.18 kg

Berat 1 intip besar : 250 gram

Berat beban dalam 1 nampan : 15 pcs x 250 gram/ pcs = 3750 gram = 3,75 kg

Berat beban/ kapasitas pengeringan : 45 pcs x 250 gram = 11250 gram = 11,25 kg

Berat 1 intip besar kering : 160 gram

Berat beban dalam 1 nampan : 15 pcs x 160 gram/ pcs = 2400 gram = 2,4 kg

Berat beban/ kapasitas pengeringan : 45 pcs x 160 gram = 7200 gram = 7.2 kg

Kapasitas pengeringan dalam 1 nampan intip kecil basah yaitu 4,76 kg, atau 14,42 kg

dalam 1 pengering. Kapasitas pengeringan intip kecil kering yaitu 2.04 kg, atau 18 kg dalam 1

pengering, sedangkan untuk intip besar basah dalam 1 nampan yaitu 3,75 kg, atau 11,25 kg

dalam 1 pengering. Kapasitas intip besar kering dalam 1 nampan yaitu 2,4 kg, sehingga

11

sedangkan untuk intip kering yaitu 1,1%, sehingga kandungan akhir intip yaitu 0,00033 kg.

2. Intip Besar (Wm = massa air = 0,25 kg/ pcs Wd = massa kering = 0.16 kg/ pcs)

% berat basah (bb) = x 100% = x 100% = 0,6%

% berat kering (bk) = x 100% = x 100% = 0,7%

Wf = berat kandungan air intip akhir (kg) Wf = %bk x Wd Wf = 0,7% x 0,16 kg = 0,00112

Jadi, standar pengeringan didapatkan persentase kadar air intip besar basah yaitu sebesar 0,6%,

sedangkan intip kering yaitu sebesar 0,7%, sehingga kandungan akhir intip yaitu 0,00112 kg.

3.8 Harga Pokok Produksi

Harga pokok produksi per unit produk dan harga jual produk dapat dilihat dalam tabel 5.

Tabel 5. Perhitungan harga pokok produksi

No Biaya Tetap Total

1 Biaya bahan baku per produk 3991450

2 Biaya overhead 700000

3 Biaya depresiasi (1 minggu) 1451.39

Total Biaya Tetap 4692901.39

HPP 4692901.39

Keuntungan 15% 703935.21

Harga Jual 5396836.60

Jadi, di dapatkan harga pokok produksi yaitu sebesar Rp 4.692.901 dengan keuntungan

sebanyak 15%, maka pengering dapat diperjual belikan dengan harga Rp 5.396.836,00.

3.9 Depresiasi Alat Pengering

Perhitungan nilai depresiasi alat pengering untuk mengasumsikan nilai alat berdasarkan harga alat

beberapa tahun kedepan. Pada penelitian ini, metode yang digunakan untuk mengetahui nilai

depresiasi yaitu metode garis lurus (straight line method) tanpa bunga modal.

D = Biaya penyusutan per tahun (Rp/ tahun) P = Harga awal mesin = Rp 5.396.837,00

S = Harga akhir mesin = Rp 4.000.000,00 N = Perkiraan umur ekonomis = 5 tahun

= Rp 279.367,00

12 3.10 Perhitungan Break Event Point (BEP)

1. Break Event Point (BEP) Berdasarkan Penjualan Pengering

Q = Jumlah unit/ kualitas produk yang dihasilkan dan dijual

P = Harga jual per unit = 5.396.836

FC = Biaya tetap = 4.692.901, V = Biaya variabel per unit = 3.991.450

BEP (Q) = = = 3,34 = 4 unit pengering

BEP (Rp) = = = Rp 3.287.515,00

Produsen mencapai titik impas ketika dapat menjual 4 unit pengering dan financial biaya dengan

keuntungan akan seimbang ketika profit = 0 pada penjualan ke 5 dengan pendapatan Rp

3.287.515,00.

2. Break Event Point (BEP) Berdasarkan Penjualan Intip

a. Intip Kecil

Kapasitas alat = 206 pcs, Jumlah operasi/ hari = 2 kali, Total kapasitas intip = 206 x 2 = 412

pcs

Biaya operator/ hari = Rp 40.000,00

VC = x = x = Rp 97,00 / pcs

FC = P (A/ P, i%, N) – (Harga Jual Awal – Harga Jual Akhir) (A/ F, i%, N)

Diasumsikan nilai tingkat suku bunga (i) yaitu 5%

FC = 5.396.836 (A/ P, 5%, 5) – 1.396.837 (A/ F, 5%, 5) = 5.396.836 (0,231) - 1.396.837

(0,181)

= 1.246.669 – 252.827 = Rp 993.841,00

TC = (VC x Kapasitas Produksi/hari) + FC = (97*412) + 993.841 = Rp 1.033.805,00

Variabel cost (VC) biaya operasi alat pengering intip yaitu Rp 97,00, sehingga

diperoleh fix cost (FC) Rp 993.841,00 dan total cost (TC) sebesar Rp 1.033.805,00. Apabila

harga intip kecil/ pack yaitu Rp 5.000,00 dengan jumlah per pack yaitu 6 pcs intip, sehingga

harga intip/ pcs yaitu Rp 833,00. Jadi, sejumlah intip yang harus diproduksi per hari untuk

mencapai titik impas yaitu:

BEP (Q) = = = 1351 pcs = = 226 pack

Jadi volume produksi sebesar 226 pack intip kecil/ hari dapat membuat industri intip yang

13

TC = (VC x Kapasitas Produksi/tahun) + FC = (97*67800) + 993.841 = Rp 7.570.440,00

Rancangan pengering intip dapat memproduksi intip dalam 300 hari kerja (1 tahun) dengan

mengasumsikan hari minggu dan tanggal merah tidak bekerja, maka industri intip akan berada

pada titik impas ketika dapat menjual produk sebanyak 67.800 pack dalam 1 tahun, dengan

biaya 67.800 pack intip kecil Rp 7.570.440,00.

b. Intip Besar

Kapasitas alat = 45 pcs Jumlah operasi/ hari = 2 kali

Total kapasitas intip = 45 x 2 = 90 pcs Biaya operator/ hari = Rp 40.000,00

VC = x = x = Rp 444/ pcs

FC = P (A/ P, i%, N) – (Harga Jual Awal – Harga Jual Akhir) (A/ F, i%, N)

Diasumsikan nilai tingkat suku bunga (i) yaitu 5%

FC = 5.396.836 (A/ P, 5%, 5) – 1.396.837 (A/ F, 5%, 5) = 5.396.836 (0,231) - 1.396.837

(0,181)

= 1.246.669 – 252.827 = Rp 993.841,00

TC = (VC x Kapasitas Produksi/hari) + FC = (444*90) + 993.841 = Rp 1.033.801,00

Variabel cost (VC) biaya operasi alat pengering intip yaitu Rp 444,00, sehingga diperoleh fix

cost (FC) Rp 993.841,00 dan total cost (TC) sebesar Rp 1.033.801,00. Apabila harga intip

besar/ pcs yaitu Rp 6.500,00, jadi sejumlah intip yang harus diproduksi per hari untuk

mencapai titik impas yaitu:

BEP (Q) = = = 165 pcs

Jadi volume produksi sebesar 165 pcs intip besar perhari dapat membuat industri pembuatan

intip yang menggunakan alat pengering yang telah di desain berada pada titik impas (BEP),

maka total biaya dari operasi pengeringan intip per tahun yaitu:

TC = (VC x Kapasitas Produksi/tahun) + FC = (444*27000) + 993.841 = Rp 12.981.841,00

Rancangan alat pengering intip dapat memproduksi intip dalam 300 hari kerja dalam 1 tahun

dengan mengasumsikan hari minggu dan tanggal merah tidak bekerja, maka industri

pembuatan intip akan berada pada titik impas ketika dapat menjual produk sebanyak 27000

14 4. PENUTUP

Berdasarkan penelitian yang telah dilakukan, maka didapat kesimpulan sebagai berikut:

a. Hasil breakdown didapatkan komponen yang perlu diganti dan ditambahakan seperti adanya

kaca untuk pengecekan, mekanisme pedal, ukuran yang disesuaikan dengan anthropometri tubuh

pekerja dengan persentil 5 dan adanya tambahan peredam panas (isolator) untuk menjaga pekerja

apabila tersenggol rak pengering serta pergantian material menjadi perpaduan besi dan stainless

yang food grade.

b. Rancangan ini menggunakan bahan besi untuk rangka dan penutup dengan ukuran panjang 100

lebar 80 dan tinggi 190, sedangkan untuk tray menggunakan stainleesteel berbentuk jaring-jaring

yang memiliki panjang 89 cm dengan lebar 38 cm, disertai pengait untuk mengaitkan tray

dengan rantai, sehingga didapatkan kapasitas intip kecil dalam 1 nampan yaitu 68 pcs, sehingga

dalam sekali loading, pengering dapat memuat 206 pcs intip kecil basah dalam 3 nampan

dengan berat 14,42 kg atau kapasitas intip besar dalam 1 nampan yaitu 15 pcs, sehingga dalam 1

loading dapat memuat 45 intip basah dalam 3 nampan dengan berat 11,25 kg.

c. Pengeringan intip lebih seragam, karena adanya standart perhitungan kadar air intip kecil kering ≤ 1,1% dengan berat 0,00033 kg/ pcs, sedangkan kadar air untuk intip besar kering ≤ 0,6% dengan berat 0,00112 kg/ pcs.

d. Berdasarkan estimasi biaya yang dilakukan, maka didapatkan harga pokok produk (HPP) sebesar

Rp 4.692.901,00 dengan harga jual sebesar Rp 5.396.837,00. Perhitungan break event point

penjualan rak pengering, produsen akan mengalami titik impas ketika dapat menjual 4 unit

produk dengan total biaya Rp 3.287.515,00, sedangkan untuk perhitungan break event point

berdasarkan penjualan intip, produsen intip akan mengalami titik impas ketika dapat menjual

produk sebanyak 67.800 pack dalam 1 tahun, dengan biaya total untuk membuat 67.800 pack

intip kecil Rp 7.570.440,00 atau 27000 pcs dalam 1 tahun, dengan biaya total produksi pembutan

intip besar Rp 12.981.841,00.

Adapun saran yang dapat peneliti sampaikan untuk perbaikan penelitian selanjutnya yaitu:

a. Perlu dibuatnya sketsa perancangan produk yang lebih detail, sebelum sketsa dibuat bentuk 3

dimensi menggunakan software solidwork.

b. Rancangan pengering intip belum dapat direalisasikan dalam pembuatan produk, sehingga dalam

penelitian selanjutnya diharapkan dapat menyelesaikan penelitian sampai tahap pembuatan

produk dan pengujian.

c. Perlu adanya perbaikan desain yang lebih mudah perakitannya dengan menggunakan part yang

15 DAFTAR PUSTAKA

Astuti, Widi, Kusumayanti Heny, dan Broto RTD Wisnu, 2010, “Modifkasi Peralatan Pengering pada Industri Emping Gepuk Mlinjo”, Teknik Kimia Fakultas Teknik, Universitas Negeri Semarang, Semarang.

Bagci, E., 2009, Reverse Engineering Applications for Recovery of Broken or Worn Parts and

Re-Manufacturing: Three Case Studies, Journal of Advances in Engineering Software, Vol. 40

Issue 6, pp. 407-418.

Hidayat, Agus Hasan, dan Purnomo, Hari, 2014, “Desain Pengeringan Kerupuk Menggunakan

Metode Ergonomi Partisipatori”, Seminar Nasional IENACO, Fakultas Teknologi Industri Universitas Islam Indonesia, Yogyakarta.

Supriyanto, 2006, “Pemberdayaan Usaha Mikro, Kecil, dan Menengah (UMKM) Sebagai Salah

Satu Upaya Penanggulangan Kemiskinan”, Jurnal Ekonomi & Pendidikan, Volume 3

Nomor 1 April 2006, Yogyakarta.

Wignjosoebroto, Sritomo, 2008, “Ergonomi Studi Gerakan dan Waktu”, Edisi Keempat, Guna Widya, Surabaya

Yuliarty, Popy, Permana Teguh, dan Pratama , 2015, “Pengembangan Desain Produk Papan Tulis

dengan metode Quality Function Development (QFD)”, TEKNIK Industri Universitas