SKRIPSI

METALLURGI FISIK

PENGARUH PROSES QUENCING DENGAN AIR 27

0C

PADA BAJA KARBON RENDAH YANG DI KARBURISASI

PADAT TERHADAP KEKERASAN DAN SIFAT FISIK

PADA BAHAN

Disusun Oleh :

NIM : 070421018

ERWIN ROMADHONI

PROGRAM PENDIDIKAN SARJANA EKTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Segala puji dan syukur kepada Tuhan Yang Maha Kuasa atas segala

karunia yang telah diberikan-Nya sehingga penulis dapat menyelesaikan Tugas

Skripsi ini.

Tugas ini adalah salah satu syarat untuk menyelesaikan pendidikan

mencapai gelar Sarjana di Fakultas Teknik, Departemen Teknik Mesin,

Universitas Sumatera Utara. Adapun Tugas Skripsi ini berjudul “Pengaruh

Proses Quencing Pada Baja Karbon Rendah Yang Telah DI Karburisasi

Terhadap Sifat Fisik dan Mekanik Bahan”.

Penyusunan dan penulisan tugas skripsi ini amat disadari tidak akan dapat

diselesaikan sendiri. Semua yang telah tercapai tidak lepas dari bimbingan dan

bantuan dari berbagai pihak. Untuk pada kesempatan ini Penulis menyampaikan

ucapan terima kasih yang sebesar-besarnya kepada:

1. Ibu Ir. Raskita Meliala, selaku dosen pembimbing yang telah banyak

meluangkan waktunya dalam membimbing Penulis dalam menyelesaikan Tugas

Skripsi ini.

2. Bapak Dr. Ing. Ir. Ikwansyah Isranuri sebagai Ketua Jurusan Teknik Mesin,

Fakultas Teknik USU.

3. Bapak Tulus Burhanuddin Sitorus, ST, MT. Sebagai Sekretaris Jurusan Teknik

Mesin, Fakultas Teknik USU.

4. Bapak / Ibu Staff pengajar dan Pegawai di Departemen Teknik Mesin,

Fakultas Teknik USU.

yang selalu memberikan doa, dukungan baik secara moril dan materi,

semangat dan kasih sayang.

6. Teman-teman satu angkatan 2007 ekstensi yang tidak dapat disebutkan satu

persatu.

7. Kepada Bapak Baktiar efendi kepala Laboratorium Material Test PTKI

MEDAN yang telah banyak membantu dan membimbing Penulis selama

pengujian di Laboratorium.

8. Semua pihak yang membantu secara langsung maupun tidak langsung dalam

penyusunan dan penulisan tugas skripsi ini.

Penulis mengharapkan masukan berupa kritik dan saran yang membangun

untuk penyempurnaan Tugas Skripsi ini. Semoga apa yang ada dalam Tugas

Skripsi ini dapat memberikan manfaat bagi pembaca secara umum dan penulis

secara khusus. Akhir kata penulis mengucapkan terima kasih.

Medan, Desember 2009 Penulis,

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

BAB I PENDAHULUAN 1.1 Latar belakang masalah ... 1

1.2 Batasan Masalah ... 2

1.3 Perumusan Masalah ... 2

1.4 Tujuan Penelitian ... 2

1.5 Manfaat penelitian... 3

BAB II TINJAUAN PUSTAKA 2.1 Baja... ... 4

2.1.1 Baja Karbon ... 4

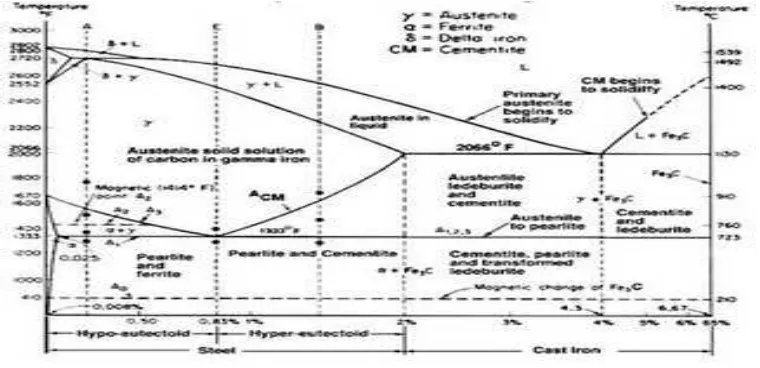

2.2 Diagram Fasa ... 6

2.3 Proses Perlakuan Panas Pada baja ... 8

2.4 Karbon Aktif ... 7

2.5 Karburisasi ( Carburizing) ... 11

2.6 Pengerasan (Hardening) ... 14

2.9 Sifat kekerasan Logam ... ... 12

BAB III METODOLOGI PENELITIAN 3.1 Waktu dan tempat Penelitian ... 21

3.2 Alat dan bahan ... 21

3.2.1 Alat ... 21

3.2.2 Bahan ... 21

3.3 Diagram Alir Penelitian ... 23

3.4 Prosedur Penelitian ... 24

3.5 Teknik Analisa Data ... 26

BAB IV HASIL DAN PEMBAHASAN 4.1 Hasil Penelitian... 28

4.2 Pembahasan ... 34

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 37

5.2 Saran ... ... 37

DAFTAR PUSTAKA

DAFTAR TABEL

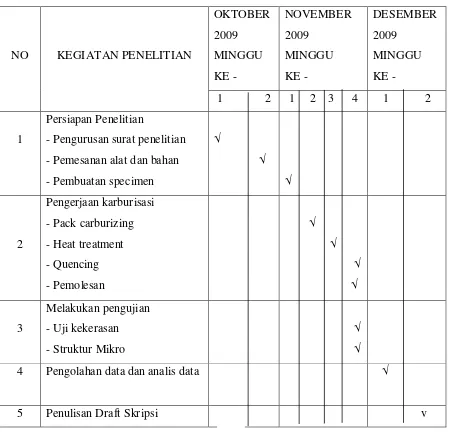

Tabel 3.1 Jadwal Kegiatan Penelitian ... 21

Tabel 3.1.1 Alat ... 22

Tabel 3.1.2 Bahan ... 22

Tabel 3.4 Data Hasil Penelitian Kekerasan permukaan ... 26

Tabel 4.1 Perbandingan Diagonal dengan jarak tumbukan... 30

DAFTAR GAMBAR

Gambar 2.1 Diagram fasa Besi Karbida Besi ... 6

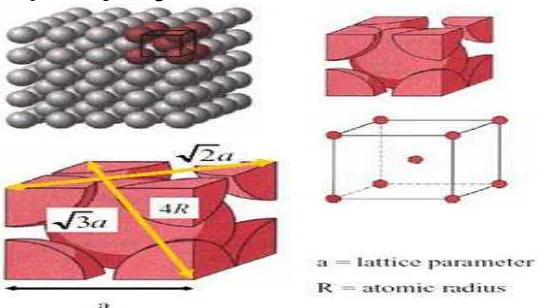

Gambar 2.2 Bentuk Sel Satuan BCC ... 8

Gambar 2.3 Bentuk Sel Satuan BCC ... 8

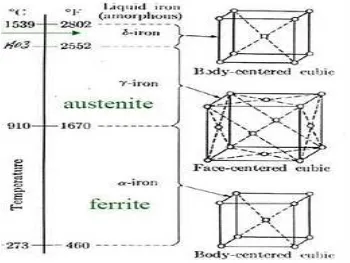

Gambar 2.4 Perubahan Bentuk Sel Satuan Akibat Pemanasan Pada Logam ... 9

Gambar 2.5 Struktur Mikro Baja Karbon... 17

Gambar Diagram Alir Penelitian ... 23

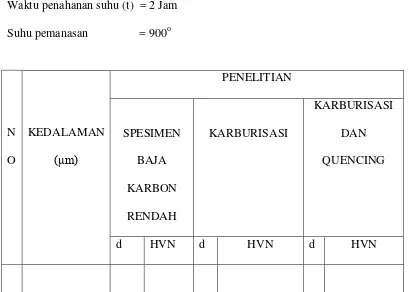

Gambar 4.a Grafik Proses Perlakuan Panas tanpa Quencing ... 28

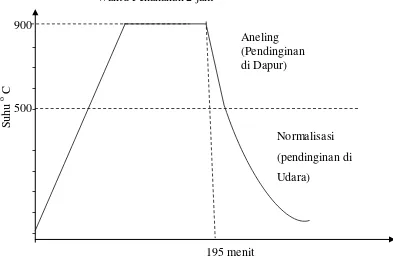

Gambar 4.b Grafik Proses Perlakuan Panas dengan Quencing ... 29

Gambar 4.1 Gambar Fisik Bahan ... 32

Gambar 4.2 Gambar bahan Setelah Di Karburisasi ... 33

Gambar 4.3Gambar Bahan Setelah Dikarburisasi Dan Quencing Dengan Air 27oC ... 33

Gambar 4.4 Grafik Perbandingan Diagonal Dan jarak Tumbukan ... 34

Gambar 4.5 Grafik Kekerasan Dan Karburisasi ... 35

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Pemakaian logam ferrous saat ini baik baja ataupun besi cor dengan

karakteristik dan sifat yang berbeda membutuhkan suatu penanganan yang tepat

sehingga implementasi dari penggunaan logam tersebut dapat sesuai dengan

kebutuhan yang ada, khususnya baja. Penggunaan baja karbon rendah banyak

digunakan karena memiliki keuletan tinggi dan mampu pemesinan tetapi

kekerasan rendah dan tidak tahan aus. Untuk memenuhi kebutuhan ini,

diperlukan upaya pengembangan teknologi untuk menghasilkan logam dengan

kualitas yang lebih baik, terutama baja. Baja merupakan suatu campuran dari besi

dan karbon (C) menjadi dasar campurannya. Disamping ini, mengandung unsur

campuran lainnya seperti sulfur (S), posfor (P), silicon (Si), dan mangan (Mn)

yang jumlahnya di batasi. Alat – alat permesinan atau komponen mesin yang

terbuat dari baja banyak yang harus di keraskan supaya tahan aus dan kemampuan

ketahanannya meningkat. Baja ini tidak dapat dikeraskan dengan cara

konvensional karena kadar karbonnya yang rendah, sehingga dilakukanlah proses

Carburising . (Amstead dkk,1992)

Carburising adalah sebuah proses penambahan unsur Karbon pada

permukaan logam dengan cara difusi untuk meningkatkan sifat fisis dan

mekanisnya(Wahid Suherman, 1998: 147).. Pada umumnya proses karburisasi

diikuti dengan perlakuan pendinginan Cepat (quenching) untuk meningkatkan

kekerasannya sehingga permukaan logam menjadi lebih tahan aus. Metode

karburisasi telah dikembangkan sedemikian rupa menggunakan teknologi

canggih, misalnya metode karburisasi cair sistem vakum untuk pembuatan roda

gigi helix. Namun demikian, karburisasi padat yang merupakan metode yang

paling sederhana masih digunakan pada industri-industri kecil di Indonesia.

Misalnya untuk penyepuhan pisau yang memanfaatkan arang baterai bekas.

Berbagai usaha telah dilakukan untuk memperbaiki proses karburisasi padat

dengan menambahkan energizer atau bahan pengaktif seperti Barium Karbonat ,

Natirum Karbonat dan Kalsium Karbonat . Bahan pengaktif tersebut akan

mempercepat terbentuknya gas CO Rendah.(Amstead dkk,1992). Setelah

memperhatikan masalah diatas maka penulis tertarik untuk melakukan penelitian

untuk mengetahui perubahan fisik dan mekanik dari baja karbon yang yang telah

di karburisasi setelah mengalami proses quencing. Maka diambil lah judul

“Pengaruh Proses Quencing dengan air 270 C Pada Baja Karbon Rendah Yang

Telah Di Karburisasi Padat Terhadap Sifat Kekerasan Dan Sifat Fisik Bahan”.

1.2 Batasan Masalah

Berdasarkan latar belakang masalah d iatas maka masalah pada penelitian

ini di batasi hanya pada baja karbon rendah dengan kadar karbon 0.086 % Carbon,

dengan suhu pemanasan 900o C dengan lama waktu penahanan selam 2 jam,

karbon yang digunakan adalah Karbon Aktif granul yang berasal dari arang kayu

dan media quencing yang di pakai adalah air 27oC. Pengujian yang dilakukan

adalah pengujian kekerasan dengan alat uji kekerasan Micro Vickers dan

pengamatan struktur mikro dilakukan dengan menggunakan mikroskop optic

Olympus dengan 100 X pembesaran.

Berdasarkan rumusan masalah diatas maka tujuan dari penelitian ini

adalah untuk mengetahui pengaruh proses quencing pada bahan yang telah di

karburisasi terhadap kekerasan dan sifat fisik pada bahan.

1.4. Manfaat Penelitian

Berdasarkan tujuan penelitian maka dapat diperoleh manfaat penelitian

sebagai berikut :

1. Sebagai informasi bagi pengaruh berbagai bahan pada proses karburisasi

terhadap sifat kekerasan .

2. Sebagai informasi bagi penelitian selanjutnya tentang pengaruh proses

quencing pada bahan yang telah di karburisasi terhadap kekerasan dan

fisik pada bahan dan hasil penelitian ini diharapkan bermanfaat sebagai

acuan dalam mempelajari proses karburisasi pada baja karbon rendah

BAB II

TINJAUAN PUSTAKA

2.1. Baja

Menurut komposisi kimianya baja dapat di bagi dua kelompok besar yaitu:

Baja karbon dan baja paduaan. Baja karbon bukan berarti baja yang sama sekali

tidak mengandung unsur lain, selain besi dan karbon. Baja karbon mengandung

sejumlah unsur lain tetapi masih dalam batas–batas tertentu yang tidak

berpengaruh terhadap sifatnya. Unsur–unsur ini biasanya merupakan ikatan yang

berasal dari proses pembuatan besi atau baja seperti mangan. Silicon, dan

beberapa unsure pengotoran seperti belerang, oksigen, nitrogen,dan lain-lainyang

biasanya ditekan sampai kadar yang sangat kecil.(Amanto,1999)

1.Baja karbon

Baja dengan kadar mangan kurang dari 0,8 % silicon kurang dari 0.5 %

dan unsur lain sangat sedikit, dapat dianggap sebagai baja karbon. Mangan dan

silicon sengaja di tambahkan dalam proses pembuatan baja sebagai deoxidizer /

mengurangi pengaruh buruk dari beberapa unsur pengotoran. Baja karbon

diproduksi dalam bentuk balok, profil, lembaran dan kawat.

Baja karbon dapat di golongkan menjadi tiga bagian berdasarkan jumlah

kandungan karbon yang terdapat di dalam baja tersebut, penggolangan yang

dimaksud adalah sebagai berikut :

Baja karbon rendah yang mengandung 0,022 – 0,3 % C yang dibagi menjadi

empat bagian menurut kandungannya yaitu :

1) Baja karbon rendah mengandung 0,04 % C digunakan untuk plat-plat strip.

2) Baja karbon rendah mengandung 0,05 % C digunakan untuk badan

kenderaan.

3) Baja karbon rendah mengandung 0,05 – 0,25 % C digunakan untuk

konstruksi jembatan dan bangunan

4) Baja karbon rendah mengandung 0,05 – 0,3 % digunakan untuk baut paku

keling, karena kepalanya harus di bentuk.

2. Baja karbon menengah

Baja karbon ini memiliki sifat –sifat mekanik yang lebih baik dari pada baja

karbon rendah. Baja karbon menengah mengandung 0,3 – 0,6 % C dan

memiliki ciri khas sebagai berikut :

1) Lebih kuat dan keras dari pada baja karbon rendah.

2) Tidak mudah di bentuk dengan mesin.

3) Lebih sulit di lakukan untuk pengelasan.

4) Dapat dikeraskan (quenching) dengan baik.

Baja karbon menengah ini digunakan untuk bahan berdasarkan kandungan

karbonnya yaitu :

a. Baja karbon menengah mengandung 0,35 – 0,45 % C digunakan untuk

roda gigi, poros.

b. Baja karbon menengah mengandung 0,4 % C di gunakan untuk

keperlukan industri kenderaan seperti baut dan mur, poros engkol dan

c. Baja karbon menengah mengandung 0,5 % C di gunakan untuk roda

gigi dan clamp.

d. Baja karbon menengah mengandung 0,5 – 0,6 % C di gunakan untuk

pegas.

3. Baja karbon tinggi.

Baja karbon tinggi memeiliki kandungan antara karbon antara 0,6 – 1,7 %

karbon memiliki ciri-ciri sebagai berikut :

1) Kuat sekali.

2) Sangat keras dan getas/rapuh.

3) Sulit dibentuk mesin.

4) Mengandung unsur sulfur ( S ) dan posfor ( P ).

5) Mengakibatkan kurangnya sifat liat.

6) Dapat dilakukan proses heat treatment dengan baik.

Baja paduan dihasilkan dengan biaya yang lebih mahal dari pada baja

karbon karena bertambahnya biaya untuk penambahnya yang khusus yang di

lakukan dalam industri atau pabrik.

Baja paduan didefenisikan sebagai suatu baja yang dicampur dengan satu

atau lebih unsur campuran. Seperti nikel, kromium,molibden, vanadium, mangan

atau wolfram yang berguna untuk memperoleh sifat-sifat yang di kehendaki

( kuat, keras, liat), tetapi unsur karbon tidak di anggap sebagai salah satu unsur

campuran.

Suatu kombinasi antara dua atau lebih unsur campuran, misalnya baja

yang yang di campur dengan unsur kromium dan molibden, akan menghasilkan

membuat baja dapat di bentuk dengan cara dipalu, ditempa, digiling dan ditarik

tanpa mengalami patah atau retak-retak ). Jika di campurkan dengan krom dan

molibden akan menghasilkan baja yang menghasilkan sifat keras yang baik dan

sifat kenyal yang memuaskan serta tahan terhadap panas.(Amanto,1999)

2.2. Diagram fasa

Salah satu metode untuk mempelajari logam dilakukan dengan

menggunakan diagram fase. Dari diagram fase ini dapat diamati perubahan

struktur logam akibat pengaruh temperature. Struktur dari baja dapat ditentukan

oleh komposisi baja dan karbon, gambar 2.1 adalah diagram besi- karbida besi.

Diagram fase besi – karbida besi ( Fe - Fe3C ) memperlihatkan perubahan

fase pada pemanasan dan pendinginan yang cukup lambat. Gambar 2.1

menunjukkan bila kadar karbon baja melampaui 0,20% suhu dimana ferrite mulai

adalah suhu terendah dalam logam dimana logam dimana terjadi perubahan dalam

keaadan larutan padat dan merupakan suhu kesetimbangan terendah dimana

austenit terurai menjadi ferrite dan sementit. Bila kadar karbon baja lebih besar

dari pada eutectoid, perlu diamati garis pada diagram besi karbida besi yang

bertanda Acm. Garis ini menyatakan bahwa dimana karbida besi mulai memisah

dari austenit. Karbida besi dengan rumus Fe3C disebut sementit. Di bawah ini

di uraikan beberapa titik penting dalam perlakuan panas :

1. E : Titik yang menyatakan fase γ, ada hubungan nya dengan reaksi autentik

kelarutan maksimum dari karbon 2,14% paduan besi karbon sampai pada

komposisi ini disebut baja.

2. G : Titik Transformasi besi γ⇔ besi α. Titik transformasi A3 untuk besi.

3. P : Titik yang menyatakan ferrite , fasa α, ada hubungan reaksi dengan

uatotektoid.

4. S : Titik autotektoid. Reaksi autotectoid ini dinamakan transformasi A1, dan

fase eutectoid ini dinamakan pearlite.

5. GS : Garis yang menyatakan hubungan antara temperature dan komposisi

dimana mulai terbentuk ferrite dan austenit. Garis ini disebut garis A3.

6. A2 : Garis transformasi magnetic untuk besi atau ferrite.

7. A0 ; Garis transformasi magnetic untuk sementit.

Baja yang berkadar karbon kurang dari kurang dari komposisi eutectoid

(0,8%) di sebut baja hipoeutectoid, dan yang berkadar karbon lebih dan

dan 1130 0C terdapat satu fase yaitu fase austenit dan sementit. Pada temperature

7230C butiran fase tunggal bertransformasi dibawah keseimbangan bentuk α dan

Fe3C dalam satu butiran yang bercampur baik, dan lapisan serat – serat bajanya

disebut pearlite. ( van vlack,2000)

2.3 Proses Perlakuan Panas Pada Baja

Proses perlakuan panas yaitu proses mengubah sifat logam dengan cara

mengubah struktur mikro melalui proses pemanasan dan pengaturan kecepatan

pendinginan dengan atau tanpa merubah komposisi logam yang bersangkutan.

Tujuan proses perlakuan panas untuk menghasilkan sifat-sifat logam yang

didinginkan. Perubahan sifat logam akibat proses perlakuan panas dapat

mencakup keseluruhan bagian dari logam atau sebagian dari logam.

Adanya sifat olotropik dari besi menyebabkan timbulnya variasi struktur

mikro dari berbagai jenis logam. Alatropik itu sendiri adalah merupakan

transformasi dari satu bentuk susunan atom (sel satuan) kebentuk susunan atom

yang lain. Pada temperature dibawah 900o C sel satuan Body Cubic Center

(BCC), temperature antara 900 dan 1392 o C sel satuan Face Cubic Center ( FCC

) sedangkan temperature dibawa 1392 o C sel satuan kembali menjadi BCC bentuk

Gambar 2.3 Bentuk Struktur atom FCC

Perubahan bentuk atom (sel satuan) akibat pemanasan di tunjukkan pada

gambar dibawah ini

Proseas perlakuan panas ada dua kategori yaitu :

1. Softening (Pelunakan) : Adalah usaha untuk menurunkan sifat mekanik agar

menjadi lunak dengan cara mendinginkan material yang sudah dipanaskan

didalam tungku (annealing) atau mendinginkan dalam udara (normalizing).

2. Hardening (pengerasan) : Adalah usaha untuk meningkatkan sifat material

terutama kekerasan dengan cara celup cepat (quenching) material yang sudah

di panaskan kedalam suatu media quenching berupa air , air garam, Oli Dan

lain-lain.

Perubahan dari sifat yang di karenakan proses perlakuan panas mencakup

pada daerah keseluruhan dari logam dan hanya sebahagian saja, contoh pada

permukaan saja.

Secara umum unsur-unsur paduan ditambahkan dalam baja dengan kadar

tertontu bertujuan untuk :

o Meningkatkan kekerasan

o Meningkatkan keuletan

o Meningkatkan ketahanan aus

o Meningkatkan ketangguhan

o Menigkatkan ketahanan korosi

o Memperbaiki mampu tempa mesin dan lain-lain

2.4. Karbon Aktif

Karbon aktif ( Active Carbon ) adalah suatu bahan yang berupa karbon

omorf, yang sebagian besar terdiri dari karbon bebas serta memiliki “permukaan

dalam”(Internal surface) sehingga mempunyai kemampuan daya serap yang baik.

Keaktifan untuk menyerap dari karbon aktif ini umumnya tergantung pada

jumlah senyawa karbonnya yang berkisar antara 85 % sampai 95 % karbon bebas.

Arang, kokas, dan karbon aktif di sebut karbon amorf. Penyelidikan

dengan sinar X bahwa karbon amorf mempunyai sifat kristal yang tertentu yang

tidak menunjukkan sudut dan permukaan bentuk kristal seperti bentuk rhombis,

monoklin dan lain-lain.dari penyelidikan yang dilakukan diperoleh kesimpulan

bahwa karbon amorf terdiri dari pelat-pelat datar dimana atom C (karbon)

tersusun dari dalam kisi hexagon dan setiap atom karbon tenkat secara kovalen

dengan ato karbon yang lainnya. Pada graphite, pelat-pelat ini lebih dekat satu

dengan yang lainnya dan terikat dengan cara tertentu yang tidak dijumpai pada

karbon kristalit.

Bila suatu bahan baku amorf atau karbon aktif di panaskan, zat-zat organik

mula-mula terlepas dan terbentuk kembali struktur oromatis yang thermo-stabil pada

kisi-kisi hexagon. Transformasi ini tidak berlangsung sempurna hingga

mengakibatkan terjadinya cincin atau rantai hidrokarbon. Bentuk , ukuran dan

cara susunannya kristalit akan mempengaruhi daya serap dari karbon. Daya serap

ini dapat diperbesar dengan memakai gas-gas penoksidasi garam-garam mineral

2.5. Karburisasi (Carburizing)

Pada suatu komponen mesin dari baja adakala nya diperlukan keras dan

tahan aus pada permukaannya saja, sedangkan pada inti atau bagian dalam tetap

dalam keadaan lunak dan ulet. Hal ini akan memberikan kombinasi yang serasi

antara bagian luar atau permukaan benda kerja yang keras dan tahan menerima

beban, serta tahan aus dengan inti yang lunak dan ulet. Karburising adalah proses

menambahkan karbon ke permukaan benda, dilakukan dengan memanaskan benda

kerja dalam lingkungan yang banyak mengandung karbon aktif, sehingga karbon

berdifusi masuk ke permukaan baja (Wahid Suherman, 1998: 147). Pada

temperatur karburising, media karbon terurai menjadi CO yang selanjutnya terurai

menjadi karbon aktif yang dapat berdifusi masuk ke dalam baja dan menaikkan

kadar karbon pada permukaan baja. Pada proses perlakuan panas, termasuk

karburising selalu mengacu pada diagram fase yang berdasarkan pada karbon dari

baja. Baja pada dasarnya adalah paduan besi dan karbon (Fe-C), besi dan karbon

selain dapat membentuk larutan padat juga dapat membentuk senyawa karbid besi

(sementit, Fe3C).

Dalam diagram fase, baja dibedakan menjadi tiga kelompok utama, yaitu :

a. baja eutectoid

b. baja hypoeutectoid

c. baja hypertectoid

Berdasarkan bentuk fisik media karburisasi dikenal dengan tiga cara

• Karburising Padat (Pack Carburizing)

Karburising padat adalah proses karburisasi pada permukaan benda kerja

dengan menggunakan karbon yang didapat dari bubuk arang. Bahan karburisasi

ini biasanya adalah arang tempurung kelapa, arang kokas, arang kayu, arang kulit

atau arang tulang. Benda kerja yang akan dikarburising dimasukkan ke dalam

kotak karburisasi yang sebelumnya sudah diisi media karburisasi. Selanjutnya

benda kerja ditimbuni dengan bahan karburisasi dan benda kerja lain diletakkan

diatasnya demikian selanjutnya (Wahid Suherman, 1998: 150). Kandungan

karbon dari setiap jenis arang adalah berbeda-beda. Semakin tinggi kandungan

karbon dalam arang, maka penetrasi karbon ke permukaan baja akan semakin baik

pula. Bahan karbonat ditambahkan pada arang untuk mempercepat proses

karburisasi.

Bahan tersebut adalah barium karbonat (BaCO3) dan soda abu (NaCO3)

yang ditambahkan bersama-sama dalam 10 – 40 % dari berat arang (Y. Lakhtin,

1975: 255). Sebenarnya tanpa energiserpun dapat terjadi karburisasi, karena

temperature yang tinggi ini mula-mula karbon teroksidir oleh oksigen dari udara

yang terperangkap dalam kotak menjadi CO2 (Wahid Suherman, 1998: 149).

Reaksi yang terjadi adalah

CO2 + C (arang) ---> 2CO

Dengan temperatur yang semakin tinggi kesetimbangan rekasi maikn cenderung

2CO ---> CO2 + C (larut ke dalam baja)

dimana C yang terbentuk ini merupakan atom karbon (carbon nascent) yang aktif

berdifusi masuk ke dalam fase austenit dari baja ketika baja dipanaskan. Besarnya

kadar karbon yang terlarut dalam baja pada saat baja dalam larutan pada gamma

fase austenit selama karburisasi adalah maksimal 2 %. Kotak karburisasi yang

dipanaskan harus dalam keadaan tertutup rapat, hal ini bertujuan untuk mencegah

terjadinya reaksi antara media karburisasi dengan udara luar. Cara yang biasanya

ditempuh unutk menghindari hal tadi adalah dengan memberikan lapisan tanah

liat (clay) antara tutup dengan kotak karburisasi. Menurut Wahid Suherman

(1998: 150) bahwa “kotak karburisasi dipanaskan dalam dapur sampai temperatur

825 – 925 o C dengan segera permukaan benda kerja akan menyerap karbon

sehingga dipermukaan akan terbentuk lapisan berkadar karbon tinggi sampai 1,2

%”. Dan menurut B.H Amstead (1979: 152) bahwa “proses karburisasi padat

banyak diterapkan untuk memperoleh lapisan yang tebal antara 0,75 – 4 mm.

• Karburising Cair (Liquid Carburizing)

Karburising proses cair adalah proses pengerasan baja dengan cara

mencelupkan baja yang telah ditempatkan pada keranjang kawat ke dalam

campuran garam cianida, kalsium cianida (KCN), atau natrium cianida (NaCN).

Dengan pemanasan akan terjadi reaksi-reaksi:

2NaCN + O2 --->2 NaCNO

3Fe + 2CO ---> Fe3C + CO2

pada proses karburisasi ini selain terserapnya karbon, nitrogen juga ikut terserap.

Bahwa karburisasi cair hamper sama dengan cyaniding, yang menyerap nitrogen

dan karbon. Bedanya terletak pada tingkat perbandingan banyaknya karbon dan

nitrogen yang terserap. Pada karburisasi cair penyerapan karbon lebih dominan.

Banyaknya karbon dan nitrogen yang terserap ini tergantung pada kadar cianida

dalam salt bath dan temperatur kerjanya. Salt bath untuk karburisasi cair biasanya

mengandung 40 – 50 % garam cianida. Temperatur yang digunakan adalah 900 o

C selama 5 menit, kedalaman penetrasi karbon yang dicapai antara 0,1 – 0.25 mm

dari permukaan baja. Kadar karbon yang dikarburisasi akan naik dengan semakin

tingginya temperatur dan makin lamanya waktu karburisasi. Bila kadar karbon

dipermukaan terlalu tinggi maka kekerasan tidak begitu tinggi, karena itu baja

yang akan di quenching langsung setelah pemanasan untuk karburisasi hendaknya

dipakai temperatur yang tidak begitu tinggi. Selama pemakaian konsentrasi

cianida dalam salt bath dapat berubah sehingga tentu saja sifat salt bath dapat

berubah, karena itu kondisi salt bath harus secara rutin diperiksa. Apabila terdapat

perubahan yang berarti, harus dilakukan penambahan garam baru unutk menjaga

konsentrasi tetap sebagaimana semula. Semua cianida adalah senyawa yang

sangat beracun, karena itu pemakaiannya harus sangat hati-hati. Demikian pula

pada saat membuang sisa-sisa cairan yang akan terkena garam cianida tersebut

• Karburising Media Gas (Gas Carburizing)

Proses pengerasan ini dilakukan dengan cara memanaskan baja dalam

dapur dengan atmosfer yang banyak mengandung gas CO dan gas hidro karbon

yang mudah berdifusi pada temperatur karburisasi 900 o – 950 o C selama 3 jam.

Gas-gas pada temperatur karburisasi itu akan bereaksi menghasilkan karbon aktif

yang nantinya berdifusi ke dalam permukaan baja. Pada proses ini lapisan

hypereutectoid yang menghalangi pemasukan karbon dapat dihilangkan dengan

memberikan diffusion period, yaitu dengan menghentikan pengaliran gas tetapi

tetap mempertahankan temperatur pemanasan. Dengan demikian karbon akan

berdifusi lebih ke dalam dan kadar karbon pada permukaan akan semakin naik.

Karburising dalam media gas lebih menguntungkan dibanding dengan karburising

jenis lain karena permukaan benda kerja tetap bersih, hasil lebih banyak dan

kandungan karbon pada lapisan permukaan dalam dikontrol lebih teliti. Menurut

B.H Amstead (1979: 153) mengatakan bahwa “proses karburisasi media gas

digunakan untuk memperoleh lapisan tipis antara 0,1 – 0,75 mm”.

2.6. Pengerasan (hardening)

Pengerasan di lakukan untuk memperoleh sipat tahan aus yang tinggi,

kekuatan dan fatigue limit strength yang lebih baik.

Kekerasan yang dapat dicapai tergantung pada temperature pemanasan

(temperature oustinising), holding time dan laju pendinginan yang di lakukan

serta seberapa tebal bagian penampang yangh menjadi keras banyak tergantung

pada hardenahility. Untuk memperoleh kekerasan yang baik (martensit yang

hanya austenit yang dapat bertransformasi menjadi maartensit. Bila struktur lain

itu bersifat lunak, misalnya ferit maka tentunya kekerasan yang tercapai juga

tidak akan maksimum.

Untuk menentukan temperatur pemanasan dan pada brosur pabrik

pembuatan baja perlu dilakukan suatu percobaan pemanasan dan quencing pada

temperatur dan dianalisa struktur yang terjadi.

Pengerasan (hardening) dilakukan untuk memperoleh sifat kekerasan dan

kekuatan yang lebih baik. Kekerasan dapat dicapai tergantung pada kadar karbon

dalam baja dan kekerasan yang tyerjadi tergantung pada temperature pemanasan

holding time dan laju pendinginan yang di lakukan.

Pengerasan yang dilakukan secara langsung, adalah baja dipanaskan

untuk menghasilkan struktur austenit dan selanjutnya didinginkan. Pembentukan

sifat-sifat dalam baja tergantung pada kandungan karbon, temperatur pemanasan

sistim, pendinginan, seta bentuk dan ketebalan bahan.

1. Pengaruh unsur karbon.

Supaya dihasilkan suatu perubahan sifat-sifat baja, maka unsur karbon yang

larut dalam padat harus secukupnya, setelah dilakukan pendinginan untuk

menghasilkan perubahan lapisannya. Jika kandungan karbon kurang dari

0,15 % maka tidak terjadi perubahan sifat-sifat baja setelah didinginkan

kenaikan hubungan karbon berhubungan dengan kenaikan kekuatan dan

kekerasan sebagai hasil dan pendinginan, tetapi kenaikan tersebut akan

mengurangi kekenyalan pada baja.

Supaya terjadi pelarutan yang lengkap sebagai hasil dari pendinginan, maka

penting adanya pelarut unsur karbon dengan jumlah cukup pada larutan padat

sebagai hasil dari pemanasan. Baja yang mengandung karbon kurang dari 0,83%

biasaanya dipanaskan di atas titik kritis atas (tertinggi), seluruh unsur karbon

masuk kedalam unsure padat selanjutnya di dinginkian. Baja dengan kandungan

karbon lebih dari 0,83% biasanya di panaskan hanya sedikit diatas titik kritis

terendah (bawah). Dalam hal ini tidak terjadi perubahan perlit menjadi austenit.

Pendinginan yang di lakukan pada suhu itu akan membentuk martensit. Sewaktu

kandungan karbon diatas 0,83% tidak terjadi perubahan sementit bebas menjadi

austenit, karena larutan telah menjadi keras. Sehingga perlu di lakukan pemanasan

pada suhu tinggi sehingga perlu dilakukan pemanasan dalam suhu tinggi sehingga

merubahnya dalam bentuk austenit. Austenit Ini akan menghasilkan struktur

berbentuk kasar tanpa mengalami penambahan yang cukup besar pada kekerasan

dan kekuatannya. Akan tetapi menyebabkan baja menjadi lebih rapuh setelah

didinginkan. Lamanya pemanasan tergantung pada tebalnya bahan tidak

berukuran panjang karena akan menghasilkan struktur yang kasar.

3. Pengaruh pendinginan

Jika baja didinginkan dengan kecepatan minimum yang disebut dengan

kecepatan pendinginan kritis, maka seluruh austenit akan berubah kedalam

bentuk martensit.sehingga dihasilkan kekerasan baja yang maksimum.

Kecepatan pendinginan kritis tergantung pada komposisi kimia baja. Bila

kecepatan pendinginan sedikit lebih rendah dari kecepatan pendinginan kritis

baja yang mempunyai struktur yang seimbang. Kecepatan pendinginan

tergantung pada pendinginan yang digunankan (Sondang,2009).

2.7. Pendingan secara Cepat ( Quenching )

Metoda pencelupan secara cepat yang di sebut quenching, pada proses ini

diperoleh struktur martensit akibat dari penurunan temperatur dan suhu austenit

ke suhu kamar yang menyebabkan logam menjadi keras. Pendinginan secara

mendadak dari 700 oC lebih adalah suatu pengerjaan yang sangat drastis, dan

pendingan yang cepat ini sering mengakibatkan keretakan dan pergeseran benda

kerja.

Sejumlah media digunakan dalam quenching untuk mendapatkan variasi

pendinginan. Larutan soda akustik 5% memberikan pendinginan yang sangat

dahsyat, lali dimasukkan air asin, kemudian air dingin. Air hangat, minyak

mineral, minyak binatang, dan sayur-saturan menberikan pendingingan yang

lambat,(Mulyadi,2007)

Efek pendinginan yang lambat pada teras terutama pada benda-benda yang

besar, adalah bagian dalam baja hampir tidak sekeras bagian luarnya. Oleh karena

itu akan terjadi pengendapan karbon, dan bagian tengah baja akan mengandung

pearlite. Hal ini tidak merugikan, ikarena teras yang sedikit lebih lunak akan

mengubah keadaan menjadi lebih rapuh dan kuat.

2.8. Struktur mikro logam

Semua logam mengandung stuktur mikro yang berbeda, bila suatu logam

beberapa jenis struktur mikro antara lain ferit, perlit, martensit, dan lain-lain.

Beberapa contoh baja karbun seperti gambar dibawah ini.

Gambar 2.5 Struktur mikro baja karbon.

Ferrit adalah butiran besi murni, sedangkan perlit adalah lapisan serat

ferrit, martensit adalah strukur yang terjadi akibat transfer geser yang cepat

didalam kisi atom yang tidak diikat dengan defuse atom.(Amanto,1999)

Ferrit ialah kristal besi murni (ferum = Fe). Ferit terletakrapat Saling

mendekat dan tidak teratur, baik bentuk maupun besarnya. Ferit merupakan

bagian baja yang paling lunak. Ferit murni tidak akan cocok andai kata digunakan

sebagai bahan benda kerja yang menampung beban karena kekuatannya kecil.

Sementit, (Fe3C) ialah suatu senyawa kimia antar besi (Fe) dengan zat

arang (C). Sebagai unsur struktur tersendiri ia mengandung 6,7% zat arang.

Rumus kimia Fe3C menyatakan bahwa senantiasa ada 3 atom besi yang

menyelenggarakan ikatan dengan sebuah atom zat arang ( C ) menjadi sebuah

molekul karbit besi. Dengan mengikatnya kandungan C, maka membesar pula

kadar sementit. Sementit dalam baja merupakan struktur yang paling keras (Fe3C

270 kali lebih keras dari besi murni).

Perit merupakan kelompok campuranerat antara dan sementit dengan

kristal ferit serpih sementit yang memperoleh penampatan saling berdampingan

dengan lapisan tipis.(Verlag,1985)

Dan dengan menggunakan alat Mikroskocope struktur permukaan logam

dapat dilihan setelah permukaan logam yang akan di uji tersebut di gerinda

sehalus mungkin dan di poles dengan mempergunakan larutan poles alumina dan

kemudian di etchan dengan campuran asam nitrat dengan ethanol.

Sebagai contoh mikro logam yang dapat dilihat seperti gambar di bawah ini :

2.9. Sifat kekerasan logam

Kekerasan adalah ketahanan beban terhadap deformasi plastis, karena

pembebanan setempat pada permukaan berupa goresan atau penekanan. Sifat ini

banyak berhubungan dengan sifat kekuatan, daya tahan aus, dan kemampuan

dikerjakan dengan mesin atau (mampu mesin). Cara pengujian kekerasan ada 3

macam, yaitu goresan, menjatuhkan bola baja, dan penekanan, Kekerasan suatu

bahan dapat berubah bila di kerjakan dengan pekerjaan dingin atau (cold worked)

seperti pengerolan, penariakn serta kekerasan dapat dicapai dengan kebutuhan

dengan perlakuan panas. Kekerasan suatu bahan dapat diketahui dengan

pengujian kekerasan memekai mesin uji kekerasan (hardness tester )

menggunakan 3 cara atau matoda telah banyak dilakukan, yaitu : metoda brinel,

Rockwell dan Vickers.

Uji kekarasan Vickers menggunakan penumbuk piramida intan yang

dasarnya berbentuk bujur sangkar. Angka kekerasan piramida intan yang disarnya

berbentuk bujur sangkar. Angka kekerasan piramida intan (DPH) aatu angka

kekerasan Vickers ( VHN atau VPH ), di defenisikan sebagai beban di bagiluas

permukaan lekuka. Luas ini di hitung `dari pengukuran mikroskopik panjang

diagonal jejak. DPH dapat ditentukan dari persamaan berikut(Surdia, 1995) :

VHN = 1854,4 2

Nilai kekerasan Vickers dapat di tentukan berdasarkan persamaan 2.1 dari

data yang diperoleh.:

Beban F yang diterapkan = ( 200 ± 0,025 ) gram

Nilai skala terkecil (NST) Vickers = 0,5 µm

Sehingga angka ketidakpastian (KTP) yang di peroleh adalah

KTP + ½ NST

KTP skala Vickers = ½ x 0,5 µm = 0,25 µm

Sehingga hasil pengukuran di peroleh adalah :

d = (d ± 0,25) µm

Ke tidak pastian (KTP) hasil perhitungan berdasarkan rumus tersebut

adalah sebagai berikut (Sudjana, 1992):

VHN = 1854,4 2

Pada hasil pengujian lekukan yang benar yang dibuat oleh penumbuk

piramida intan haruslah berbentuk bujur sangkar.

Langkah –langkah penyiapan specimen untuk pengujian kekerasan adalah

sebagai berikut :

1. Spesimen di potong dengan gergaji sehingga berbentuk ukuran diameter

22 mm dan panjang 30 mm.

2. Specimen diamplas hingga rata dan halus menggunakan kertas amplas no

300, 500, 800, 1000, kemudian di poles.

3. Permukaan yang di uji adalah permukaan yang pinggir.

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian

Penelitian ini di lakukan di laboreatorium Material Test PTKI (Pendidikan

Teknologi Kimia Industri) Medan yang mulai bulan Oktober 2009 sampai dengan

Desember 2009 dengan perincian sebagai berikut :

Tabel 3.1. Jadwal kegiatan Penelitian

NO KEGIATAN PENELITIAN

OKTOBER

- Pengurusan surat penelitian

- Pemesanan alat dan bahan

3.2 Alat dan Bahan

3.2.1 Alat

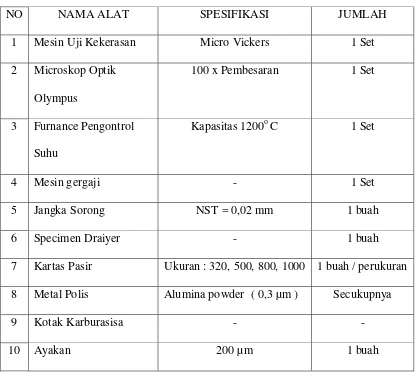

Tabel 3.1 Alat

NO NAMA ALAT SPESIFIKASI JUMLAH

1 Mesin Uji Kekerasan Micro Vickers 1 Set

2 Microskop Optik

Olympus

100 x Pembesaran 1 Set

3 Furnance Pengontrol

Suhu

NO Nama Bahan Keterangan Jumlah

1 Baja karbon rendah Dibali Buah

2 Karbon Aktif Gronoul Dibeli 1 Kg

3.3 Diagram Alir Penelitian

Mulai

Penyediaan Baja Penyediaan Arang

Di Karburisasi

Pembentukan Sampel Penggilingan / pengayakan

Karburisasi masing – masing Bahan

Di potong menjadi dua bagian Quencing Tanpa Quencing

Pemolesan

Pengujian

Uji kekerasan Struktur Mikro

Pengumpulan Data Analisis

Hasil Pembahasan

3.4 . Prosedur Penelitiaan

3.4.1. Persiapan

1. Penyediaan bahan Karbon aktif Granul arang kayu.

2. Menggiling dan mengayak Karbon aktif Granul dengan mesh 200 µm.

Kemudian ditimbang masing – masing 35,34 gram untuk setiap kotak

karburisasi.

3. Menyediakan bahan Baja karbon rendah, kemudian di potong 30 mm.

a. Untuk bahan Spesimen Baja karbon rendah.

b. Untuk bahan Karburisasi.

d. Untuk bahan Karburisasi dan di quenching.

e. Untuk bahan Quencing.

4. Kemudian baja dan karbon aktif di masukkan kedalam kotak karburisasi

sedemikian rupa sehingga baja tertutup serbuk arang hingga penuh.

5. Kotak karburisasi ditutup kuat kemudian kotak karburisasi dimasukkan

kedalam tungku pemanasan ( Furnance ).

6. Kemudian di panaskan dengan suhu 900o C dan di berikan waktu penahanan

selama 2 jam. Kemudian matikan tungku sampai suhu turun mencapai 500o

C.

7. Kelurkan kotak karburisasi dari dalam tungku dan didinginkan di udara terbuka

sampai mecapai suhu kamar.

8. a. Untuk bahan Karburisasi da di quenching, dilakukan proses heatreatment

pada suhu 900o C dan penahanan selama 30 menit.

b. Dan yang lainnya dilakukan proses heatreatment.

3.4.2 Pengujian Kekerasan Bahan.

1. Pengujian kekerasan Vickers dilakukan dengan menggunakan alat uji

kekerasan Vickers ( micro vickars ).

2. Bahan di poles sehalus mungkin permukaannya dengan kertas pasir dan

alumina powder dengan menggunakna specimen dryer.

3. Benda uji diletakkan lurus diantara penyangga dan indentor, kemudian dengan

menekankan indentor kerucut intan kepada bahan uji dengan beban tertentu

( F = 200 gram ).

4. Melihat hasil tumbukan piramida melalui lensa pada alat uji kekerasan Vickers

(mickro Vickers).

5. Melihat pada lensa berapa diagonal (d)yang dihasilkan oleh tumbukan indentor.

6. Mencatat data dari hasil uji kekerasan permukaan.

7. setelah di peroleh data maka kekerasan dapat ditentukan dengan rumus :

VHN = 1854,4 . 2

d F

,

dimana semakin kecil harga d maka kekerasannya semakin tinggi.

d = 22 mm

3.5 Teknik Analisa Data

1) Analisa data dengan table

2) Data yang diajikan dalam bentuk table adalah data hasil distribusi

kekerasanlapisan karburisasi setelah mengalami proses hardernin.

3) Metode yang digunakan untuk menganalisa hasil ppemnelitian adalah

metode diskriftif komperatif, yaitu mengamati dan membandingkan

karekteristikkekerasan, struktur mikro yang terjadi pada setiap proses yang

dilakukan.

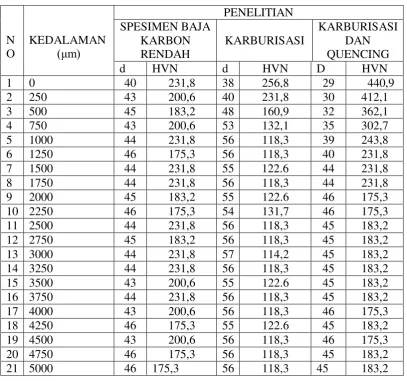

Tabel 3.4 Data hasil penelitian kekerasan permukaan.

Dalam penelitian ini dengan memvariasikan proses perlakuan pada bahan uji dan

hasilnya di sampaaikan dalam table sebagai berikut :

Keterangan :

d = Diagonal

HVN = Kekerasan vickers (kg/mm2)

4. Analisa dengan rumus :

hasil pengujian Diagonal identasi (d) kemudian dimasukkan kedalam

rumus 2.1 dengan beban F tetap (Surdia, 1995)

VHN = 1854,4 2

d F

Dengan :

F = pembebanan yang di terapkan ( 200 Gram )

d = Diagonal

Tumbukan piramida intan yang di tekankan tanpa kejutan pada benda uji

harus benar rata dan polos, dengan beban 2oo gram selama pembeban 15 detik.

Hasil tekan yang terlihat berupa bujur sangkar didalam mesin ditampilkan dan

diperbesar pada layar. Diagonal rata-rata d diukur. Setelah itu kekeradan

Normalisasi

Dari hasil penelitian heatreatmen tanpa proses Quencing maka di dapatkan

grafik ( V.vlack, 2000);

900

Gambar 4.2. Grafik perlakuan panas dengan quencing

Kemudian pengujian sifat mekanik dari beberapa bahan baja karbon

rendah telah dilakukan beberapa variasi pengerjaan. Hasil pengujian yang telah

dilakukan adalah kekerasan (hardeness) dan pengamatan struktur mikro dengan

variasi bahan Original, karburisasi dan Karburisasi Quencing. Data yang di

peroleh dari hasil perhitungan dari pengujian adalah sebagai berikut :

Tabel 4.1 perbandingan diagonal dengan jarak tumbukan.

setiap diagonal terlihat pada table di bawah ini :

Selanjutnya dilakukan pengujian perubahan fisik dan di dapatkan hasil

sebagai berikut :

Vickers Hardness Tester

1. Bahan Spesimen

Ferrite Pearlite

3. Bahan Karburisasi

Ferrite Pearlite

Gambar 4.2. Gambar bahan setelah di karburisasi

4. Bahan Karburisasi Dan Di Quencing

Ferrite Martensite

Pembahasan

Berdasarkan hasil penelitian yang telah di lakukan maka dihasilkan nilai

kekerasan micro hardness Vickers sample bahan specimen baja karbon rendah

yaitu menunjukkan kekerasan kulit luarnya adalah 231,8 gram/m2. Hal ini

menunjukkan bahwa bahan belum mengalami perlakuan sehingga baja yang di

peroleh belum ulet. Dibawah ini dapat dilihat grafik perbandingan antara

diagonal berbanding dengan jarak tumbukan dari kulit dasar menuju inti baja.

4.2.3 Pengujian Kekerasan Karburisasi

Gambar 4.4 Gambar Grafik Pebandingan diagonal dan jarak tumbukan

Berdasarkan hasil penelitian yang telah di lakukan maka dihasilkan nilai

kekerasan micro hardness Vickers sample bahan specimen baja karbon rendah

yang telah telah di karburisasi yaitu menunjukkan kekerasan kulit luarnya adalah

256,8 gram/m2. Hal ini menunjukkan bahwa bahan sudah mengalami perlakuan

sehingga baja yang bertambah kekuatannya karena kadar karbonnya bertambah. 0

0 1000 2000 3000 4000 5000 6000

0

0 1000 2000 3000 4000 5000 6000

Series1

Sehingga di perolehlah baja yang ulet. Dibawah ini dapat dilihat grafik

perbandingan antara diagonal berbanding dengan jarak. Perubahan kekerasan

terjadi sekiar dar kulit luar hingga jarak 900 μm jarak tumbukan dari kulit dasar

menuju inti baja.

perbandingan untuk karburisasi

Gambar 4.5. Grafik Kekerasan Karburisasi

Berdasarkan hasil penelitian yang telah di lakukan maka dihasilkan nilai

kekerasan micro hardness Vickers sample bahan specimen baja karbon rendah

yang telah telah di karburisasi dan di quenching yaitu menunjukkan kekerasan

kulit luarnya adalah 440,9 gram/m2. Hal ini menunjukkan bahwa bahan sudah

mengalami perlakuan sehingga baja yang bertambah kekuatannya karena kadar

karbonnya bertambah. Sehingga di perolehlah baja yang ulet luarnya.dan

kekuatannya bertambah di banding kan dengan specimen dan hanya di karburisasi

dengan jarak. Perubahan kekerasan terjadi sekiar dar kulit luar hingga jarak 1500

μm jarak tumbukan dari kulit dasar menuju inti baja.

Jarak Tumbukan (µm)

Pengamatan Struktur Mikro

Pada pengujian struktur mikro pada baja karbon rendah untuk specimen jumlah butiran Ferrite dan Pearlit dari permukaan cukup merata. Sedangkan pada karburisasi pinggirannya terlihat jumlah perrite lebih banyak dan lebih besar di banding dengan jumlah pearlitenya karena sudah mengalami proses karburisasi. Sedangkan dapat kita lihat jarak masuknya karbon kedalam baja adalah sekitar

750μm. Dan pada intinya hamper tidak ada perubahan sesuai dengan

spesimennya. Dan pada karburisasi dan quenching pinggirannya terlihat jumlah martensit hampir merata diseluruh permukaannya dan juga terlihat perite yang juga menyebar di inti permukaan. jumlah martensit yang menyebar di permukaannya adalah sekitar 1000 μm.hal ini terjadi karena adanya proses karburisasi dan Quencing. Pada specimen yang telah mengalami proses quencing pearlite berubah menjadi martensit.

0

0 1000 2000 3000 4000 5000 6000

Gambar 4.6 perbandingaan untuk bahan yang dikarburisasi dan Quencing dengan air 270C

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil penelitiaan dan pembahasan diatas maka dapat di

simpulkan bahwa :

1. Pengaruh proses quenching pada baja yang telah di karburisasi padat terhadap

sifat kekerasan adalah 231.8 gram/ µ m2 untuk specimen dan untuk karburisasi

256,8 gram / µ m2 sedangkan untuk bahan yang dikarburisasi kemudian di

quencing 440,9 gram / µ m2 untuk tiap masing-masing kekerasan permukaan

kulitnya.jadi dengan adanya proses quenching setelah di karburisasi

kekkerasan bertambah menjadi 90,2 % berbanding dengan specimen baja

karbon rendah, sedangkan untuk karburisasi kekuatan hanya bertambah sekitar

10,8%.

2. Pengaruh proses quenching pada baja yang telah di karburisasi padat terhadap

sifat fisik pada proses quenching dan di karburisasi padat ferit lebih banyak

dan besar dibandingkan dari ferit yang ada pada specimen baja karbon rendah.

Dengan itu dapat di tentukan nilai kekerasan pada proses quencuing lebih

tinggi dari pada specimen baja karbon rendah.

5.2 Saran

Penelitian ini perlu di lanjutkan dengan bahan energizer, sehingga dapat di

bedakan pengaruh proses quenching dengan menambahkan onergizer dan tanpa

DAFTAR PUSTAKA

Laurance H. Van Vlack.., (2000), Elemen-elemen dan Rekayasa Material, Edisi

keenam, Erlangga : Jakarta.

Surdia T., (1995).Pengetahuan Bahan Teknik, Pradya paramita: Jakarta.

Sondang.M.I.Siahaan, (2009), Pengaruh Berbagai Energizer pada Proses

Karburasi Terhadap kekerasan baja Karbon Rendah, Universitas negeri

Medan. Medan

Baktiar Efendi .ST.,(2009). Material Teknik, Pendidikan Teknologi Kimia

Indistri: Medan.

Baktiar Efendi .ST.,(2009). Makanika teknik, Pendidikan Teknologi Kimia

Indistri: Medan.

Sumanto., (1996), Pengetahuan Bahan. Andi Offset : Yogyakarta.

Purboputro, (2006), Pengaruh Waktu Penahanan, Terhadap sipat Fisis dan

mekanis pada Proses Pengkarbonan pada baja Mild Stell, Universitas

Muhammadiah surakarta : Surakarta.

Love. G., (1983), Teori Praktek Kerja Logam, edisi Ketiga , Erlangga : Jakarta.

Lampiran 1

KONVERSI SATUAN

Konversi Dari Ke Kalikan dengan

Lampiran 3

PERHITUNGAN NILAI KEKERASAN SAMPEL

Nilai kekerasan Vickers dapat di tentukan berdasarkan persamaan 2.1 dari

data yang di peroleh.

• Untuk bahan specimen

Beban F = ( 200 ± 0,025 ) gram

Diagonal Identasi = 40 μm

Nilai skala terkecil (NST) = 0.5 μm

Sehingga angka ke tidakpastian ( KTP ) yang di peroleh adalah ;

d = ( 40 ± 0,25) μm

Sehingga di peroleh hasil perhitungan adalah :

Dengan cara yang sama akan diperoleh Hasil kekerasan Vickers seperti pada table

di bawah ini untuk beberapa jenis percobaan dan kedalaman sebagai berikut :

N

2 250 200,6±0.0126 231,8±0.0126 412,1±0.0126

3 500 183,2±0.0126 160,9±0.0126 362,1±0.0126

4 750 200,6±0.0126 132,1±0.0126 302,7±0.0126

5 1000 231,8±0.0126 118,3±0.0126 243,8±0.0126

6 1250 175,3±0.0126 118,3±0.0126 231,8±0.0126

7 1500 231,8±0.0126 122.6 ±0.0126 231,8±0.0126

8 1750 231,8±0.0126 118,3±0.0126 231,8±0.0126

9 2000 183,2±0.0126 122.6±0.0126 175,3±0.0126

10 2250 175,3±0.0126 131,7±0.0126 175,3±0.0126

11 2500 231,8±0.0126 118,3±0.0126 183,2±0.0126

12 2750 183,2±0.0126 118,3±0.0126 183,2±0.0126

13 3000 231,8±0.0126 114,2±0.0126 183,2±0.0126

14 3250 231,8±0.0126 118,3±0.0126 183,2±0.0126

15 3500 200,6±0.0126 122.6±0.0126 183,2±0.0126

16 3750 231,8±0.0126 118,3±0.0126 183,2±0.0126

17 4000 200,6±0.0126 118,3±0.0126 175,3±0.0126

18 4250 175,3±0.0126 122.6±0.0126 183,2±0.0126

19 4500 200,6±0.0126 118,3±0.0126 175,3±0.0126

20 4750 175,3±0.0126 118,3±0.0126 183,2±0.0126

Lampiran 5

DOKUMENTASI PENELITIAN

Gambar alat dan bahan.

1.

Karbon aktif Granul Arang Kayu

2

3.

Bahan Setelah di Karburisasi

4.

5.

Kotak Karburasi

6.

7.

Pack Carburizing

8.

9.

Peneliti Sedang melakukan Proses pemolesan

10.

11.