DESAIN PROTOTIPE MESIN TIPE SILINDER BEROTASI UNTUK PRODUKSI MALTODEKSTRIN BERBAHAN BAKU TAPIOKA

DENGAN METODE HIDROLISIS KERING

Oleh

YUSUF ANDRIANA F34103022

2008

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

YUSUF ANDRIANA. F34103022. Desain Prototipe Mesin Tipe Silinder Berotasi Untuk Produksi Maltodekstrin Berbahan Baku Tapioka dengan Metode Hidrolisis Kering. Di bawah bimbingan : Khaswar Syamsu dan Ade Iskandar. 2008

RINGKASAN

Maltodekstrin merupakan salah satu jenis pati termodifikasi yang digunakan dalam berbagai industri di Indonesia. Penggunaan maltodekstrin didasarkan pada nilai dextrose equivalent (DE) produk tersebut. Maltodekstrin dengan nilai DE tertentu digunakan untuk kepentingan tertentu pula.

Sampai saat ini kebutuhan maltodekstrin nasional sebagian besar masih dipenuhi dari impor. Di sisi lain produksi singkong nasional yang cukup tinggi, menjadikan sumber pati ini sangat potensial untuk dikembangkan menjadi maltodekstrin dalam skala besar. Untuk menuju arah itu, keberadaan mesin pengolah pati singkong (tapioka) menjadi maltodesktrin adalah sangat penting.

Maltodekstrin dapat diproduksi dengan memodifikasi pati singkong. Terdapat berbagai cara untuk memodifikasi pati, namun yang sering dipakai adalah hidrolisis. Hidrolisis dengan enzim kurang cocok dikembangkan di Indonesia karena harga enzim yang mahal dan harus diimpor. Hidrolisis asam cara basah membutuhkan banyak air dalam produksinya sedangkan hidrolisis asam cara kering membutuhkan sedikit air. Dilihat dari banyaknya air yang digunakan, biaya produksi maltodekstrin dengan cara basah lebih tinggi jika dibandingkan dengan cara kering.

Namun demikian, hidrolisis kering mempunyai kelemahan yaitu homogenitas pencampuran pati-HCl tidak sehomogen hidrolisis basah. Untuk mengatasi kelemahan tersebut mesin yang mampu mencampur pati-HCl dengan homogenitas yang lebih baik sangat diperlukan.

Tujuan penelitian ini yaitu : (1). Merancang prototipe mesin untuk produksi maltodekstrin berbahan baku tapioka, (2). mengetahui kemampuan prototipe mesin yang dirancang dalam memproduksi maltodekstrin dengan melihat kisaran nilai dextrose equivalent (DE) produk yang dihasilkan, (3). membuat persamaan matematis sederhana untuk menghasilkan nilai DE tertentu pada maltodekstrin yang diproduksi, dan (4). mengetahui karakteristik mutu beberapa maltodekstrin yang diproduksi

Penelitian dilakukan dalam tiga tahap, yaitu tahap pembuatan prototipe mesin, tahap pembuatan produk, dan tahap analisis produk. Tahap pembuatan prototipe mesin dilakukan dengan menyeleksi alternatif solusi desain yang diperoleh berdasarkan analisis komparatif. Kemudian satu solusi desain ini dikembangkan secara mendetail dan dilakukan analisis teknis untuk pembuatan prototipe mesin.

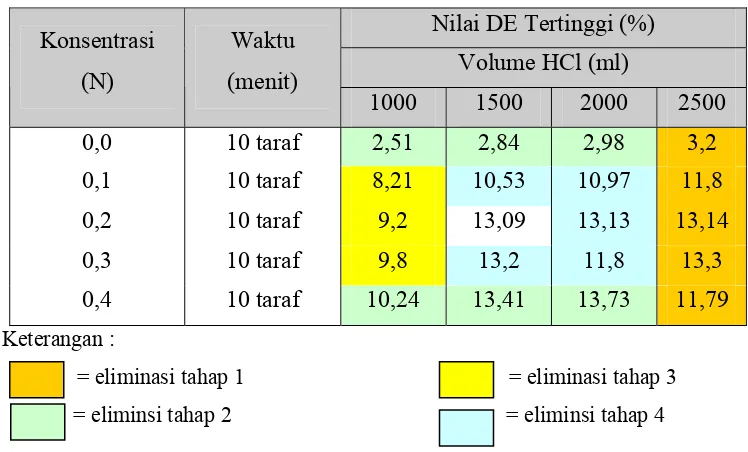

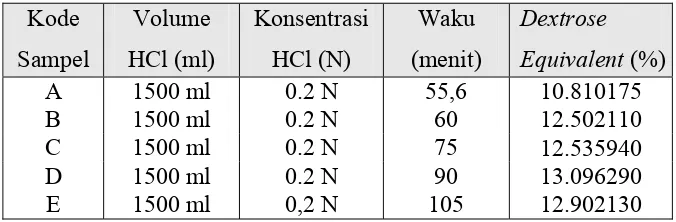

Nilai DE dihitung untuk setiap sampel dan dibuat persamaan matematis dengan eliminasi bertahap pada taraf dari faktor percobaan tertentu. Taraf dari faktor percobaan terpilih diplotkan untuk mengetahui hubungannya dengan nilai DE produk yang dihasilkan sehingga didapatkan pesamaan matematis. Persamaan matematis ini digunakan untuk memproduksi maltodekstrrin dan dilihat penyimpangan nilai DE dari nilai DE yang diinginkan. Dilakukan analisis karakteristik mutu untuk mengetahui mutu maltodekstrin yang dihasilkan dan hasil analisis karakteristik mutu ini dibandingkan dengan mutu maltodekstrin pada standar nasional indonesia.

Dari tahap pembuatan prototipe mesin, dipilih desain silinder berotasi yang dilengkapi dengan sirip pengaduk, pemanas dan penyemprot larutan HCl. Prototipe mesin ini kemudian dibuat berdasarkan perancangan secara mendetail menggunakan file Computer Aided Design (CAD). Setelah itu ditentukan kondisi operasi prototipe mesin. Dari penentuan kondisi operasi didapatkan kondisi operasi yaitu suhu 60 oC dan kecepatan putar bejana 50 rpm. Sudut semprot nosel yang digunakan adalah 10 o dengan penyemprotan dilakukan secara langsung.

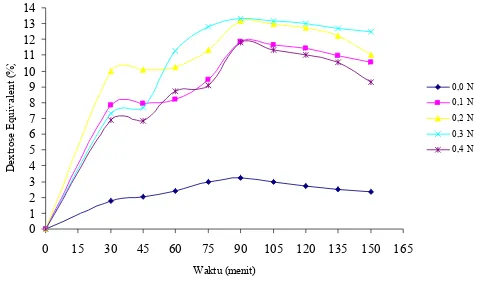

Setelah dilakukan uji coba produksi diperoleh rentang nilai DE yaitu pada nilai 1,27 % sampai 13,73 %. Dari eliminasi bertahap yang dilakukan untuk menentukan persamaan matematis, didapatkan persamaan matematis untuk mendapatkan nilai DE tertentu adalah :

DE (%) = - 0,001496 (Waktu(menit))2 + 0,2795 (Waktu (menit)) + 0,082

Penyimpangan terhadap nilai DE maltodekstrin yang dihasilkan berdasarkan persamaan matematis tersebut adalah sebesar 0,636 sampai 1,088 untuk produksi maltodekstrin dengan perkiraan nilai 10 sampai 12.

YUSUF ANDRIANA. F34103022. Machine Prototype Design of Rotated Cylinder Type for Tapioca Based Maltodextrin Production Using Dry Hydrolysis Method. Supervised by : Khaswar Syamsu and Ade Iskandar. 2008.

SUMMARY

Maltodextrin is one of modified starch which is used in many kind industry in Indonesia. The use of maltodextrin is based on dextrose equivalent (DE) of maltodextrin itself. Maltodextrin with specified DE value is used for specified purpose.

To the present time, national need for maltodextrin is mostly fulfilled by import. On the other side national cassava production which is quite high, makes this starch source very potential to converted into maltodextrin in a big scale. To achieve it, the existence of maltodextrin producing machine is very important.

Maltodextrin can be produced by modifying cassava starch. There are many ways to modify starch, but one that often used is hydrolysis. Hydrolysis by enzyme is not suited to develop in Indonesia because of the expensive enzyme price and it must be imported. Wet acid hydrolysis method requires lots of water while dry hydrolysis requires less water. Viewed from the use of water, the maltodextrin production cost of wet method is more expensive than dry method.

However, dry hydrolysis method has a weakness that the mixing of starch-HCl is not as homogeneous as wet hydrolysis. To reduce the weakness, a machine that can make starch-HCl mixture more homogeneous is needed.

The objective of this research was: (1) To design a machine prototype to produce maltodextrin from tapioca, (2) to find out the designed machine prototype ability in producing maltodextrin by examining the product range value of dextrose equivalent (DE), (3) to formulate a simple mathematic formula to get specified DE value for produced maltodextrin, and (4) to identify the characteristics of quality for several produced maltodextrin.

The research was done in three phases, that is machine prototype constructing phase, maltodextrin producing phase, and product analyzing phase. The machine prototype constructing phase was done by selecting design solution alternatives which obtained by comparative analysis. And then the chosen design solution was developed in detail and technical analysis to construct machine prototype was done.

The producing and analyzing product was done by determining the operation condition of machine prototype which constructed in previous research with the operation condition estimation gained from literature. And then production trial were done by using decided operation condition with three experiment factors which were hydrolysis time (0,30,45,60,75,90,105,120,135,and 150 minutes), HCl concentration (0,0 N, 0,2 N, 0,3 N) and 0,4 N) and HCl volume (1000 ml, 1500 ml, 2000 ml, and 2500 ml) with twice repetition.

maltodextrin and examined the deviation from estimated DE value. After that quality characterization from several samples were done to find out the quality of produced maltodextrin and compared with maltodextrin quality in Standar Nasional Indonesia.

From constructing machine prototype phase, design of rotated cylinder with stirring blade, heater and HCl liquid sprayer was chosen. This machine prototype was constructed based on detailed design using file Computer Aided Design (CAD). After that the operation condition of machine prototype was determined. From the determination of operation condition, it was obtained an optimum operation condition which were temperature of 60°C and cylinder rotation speed of 50 rpm. The angle of nozzle sprayer used was 10° with direct injection.

After the production trial were done the range value of DE was obtained which was 1,27% to 13,37%. From staged elimination which was done to determine the mathematic formula, it was obtained a mathematic formula to get specified DE value as follows:

DE (%) = - 0,001496 (Waktu(minute))2 + 0,2795 (Waktu (minute)) + 0,082

The deviation of produced maltodextrin DE value from the estimation by mathematic formula was 0,636 to 1,088 for maltodextrin production with DE value 10 to 12.

DESAIN PROTOTIPE MESIN TIPE SILINDER BEROTASI UNTUK PRODUKSI MALTODEKSTRIN BERBAHAN BAKU TAPIOKA DENGAN

METODE HIDROLISIS KERING

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

YUSUF ANDRIANA F34103022

2008

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

DESAIN PROPTOTIPE MESIN TIPE SILINDER BEROTASI UNTUK PRODUKSI MALTODEKSTRIN BERBAHAN BAKU TAPIOKA

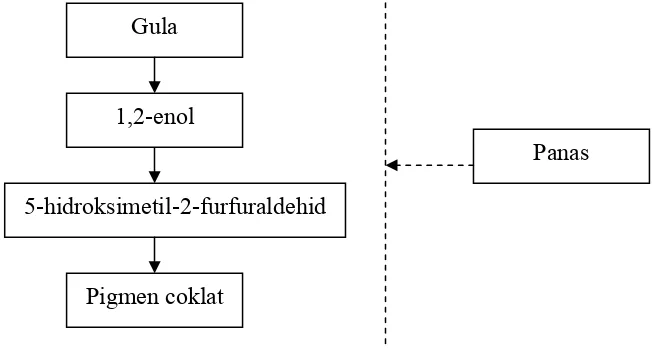

DENGAN METODE HIDROLISIS KERING

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

YUSUF ANDRIANA

F34103022

Dilahirkan pada tanggal 15 September 1984

Di Grobogan

Tanggal Lulus : 30 Januari 2008

Menyetujui,

Bogor, 30 Januari 2008

“Sesungguhnya sesudah kesulitan itu ada kemudahan. Maka

apabila kamu telah selesai (dari suatu urusan), kerjakanlah dengan

senguh-sungguh (urusan) yang lain. Dan hanya kepada

Tuhan-mulah hendaknya kamu berharap”

(Q.S. 94 : 6-8)

Kupersembahkan karya kecil ini untuk

PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul “

Desain Prototipe Mesin Tipe Silinder Berotasi untuk Produksi Maltodekstrin

Berbahan Baku Tapioka Dengan Metode Hidrolisi Kering ” ini adalah hasil karya

saya sendiri, dengan arahan dosen pembimbing akademik, kecuali dengan jelas

ditunjukkan rujukannya.

Bogor, Januari 2008

Yang membuat pernyataan,

YUSUF ANDRIANA

F34103022

RIWAYAT HIDUP

YUSUF ANDRIANA dilahirkan pada tanggal 15

September 1984 di Purwodadi, Grobogan, Jawa Tengah.

Penulis merupakan putra keempat dari empat bersaudara

pasangan suami istri Hasan Adiyatna dan Sugiarti.

Penulis menempuh pendidikan dasar dan menengah di

TK YWKA (Yayasan Wanita Kereta Api) Purwodadi

(1989-1991), SD N XIV Purwodadi (1991-1997), SLTP N I

Purwodadi (1997-2000), dan SMU N I Purwodadi (2000-2003). Pada tahun 2003

penulis berkesempatan untuk mengikuti Undangan Seleksi Masuk IPB (USMI)

dan diterima menjadi mahasiswa di Departemen Teknologi Industri Pertanian,

Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Selama masa perkuliahan penulis tercatat sebagai anggota dan pengurus

berbagai organisasi antara lain HIMALOGIN (Himpunan Mahasiswa Teknologi

Industri), Koperasi Mahasiswa IPB, dan PERMADI (Perhimpunan Mahasiswa

Purwodadi di Bogor). Penulis juga pernah tercatat sebagai asisten praktikum mata

kuliah Kimia Dasar untuk mahasiswa TPB (Tingkat Persiapan Bersama) selama

dua periode dan asisten praktikum mata kuliah Peralatan Industri Pertanian pada

Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut

Pertanian Bogor.

Penulis melaksanakan praktek lapang di PT. Perkebunan Nusantara IX

(Persero) Unit Produksi gula PG. Tasikmadu Karanganyar Jawa Tengah dengan

judul “Mempelajari Terknologi Proses Produksi Gula Kristal Putih di PG.

Tasikmadu, Karanganyar, Jawa Tengah“. Pada akhir masa studinya penulis

melakukan penelitian berjudul “ Desain Prototipe Mesin Tipe Silinder Berotasi

Untuk Produksi Maltodekstrin Berbahan Baku Tapioka dengan Metode Hidrolisis

Kering ” sebagai salah satu sarat untuk memperoleh gelar kesarjanaan.

DESAIN PROTOTIPE MESIN TIPE SILINDER BEROTASI UNTUK PRODUKSI MALTODEKSTRIN BERBAHAN BAKU TAPIOKA

DENGAN METODE HIDROLISIS KERING

Oleh

YUSUF ANDRIANA F34103022

2008

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

YUSUF ANDRIANA. F34103022. Desain Prototipe Mesin Tipe Silinder Berotasi Untuk Produksi Maltodekstrin Berbahan Baku Tapioka dengan Metode Hidrolisis Kering. Di bawah bimbingan : Khaswar Syamsu dan Ade Iskandar. 2008

RINGKASAN

Maltodekstrin merupakan salah satu jenis pati termodifikasi yang digunakan dalam berbagai industri di Indonesia. Penggunaan maltodekstrin didasarkan pada nilai dextrose equivalent (DE) produk tersebut. Maltodekstrin dengan nilai DE tertentu digunakan untuk kepentingan tertentu pula.

Sampai saat ini kebutuhan maltodekstrin nasional sebagian besar masih dipenuhi dari impor. Di sisi lain produksi singkong nasional yang cukup tinggi, menjadikan sumber pati ini sangat potensial untuk dikembangkan menjadi maltodekstrin dalam skala besar. Untuk menuju arah itu, keberadaan mesin pengolah pati singkong (tapioka) menjadi maltodesktrin adalah sangat penting.

Maltodekstrin dapat diproduksi dengan memodifikasi pati singkong. Terdapat berbagai cara untuk memodifikasi pati, namun yang sering dipakai adalah hidrolisis. Hidrolisis dengan enzim kurang cocok dikembangkan di Indonesia karena harga enzim yang mahal dan harus diimpor. Hidrolisis asam cara basah membutuhkan banyak air dalam produksinya sedangkan hidrolisis asam cara kering membutuhkan sedikit air. Dilihat dari banyaknya air yang digunakan, biaya produksi maltodekstrin dengan cara basah lebih tinggi jika dibandingkan dengan cara kering.

Namun demikian, hidrolisis kering mempunyai kelemahan yaitu homogenitas pencampuran pati-HCl tidak sehomogen hidrolisis basah. Untuk mengatasi kelemahan tersebut mesin yang mampu mencampur pati-HCl dengan homogenitas yang lebih baik sangat diperlukan.

Tujuan penelitian ini yaitu : (1). Merancang prototipe mesin untuk produksi maltodekstrin berbahan baku tapioka, (2). mengetahui kemampuan prototipe mesin yang dirancang dalam memproduksi maltodekstrin dengan melihat kisaran nilai dextrose equivalent (DE) produk yang dihasilkan, (3). membuat persamaan matematis sederhana untuk menghasilkan nilai DE tertentu pada maltodekstrin yang diproduksi, dan (4). mengetahui karakteristik mutu beberapa maltodekstrin yang diproduksi

Penelitian dilakukan dalam tiga tahap, yaitu tahap pembuatan prototipe mesin, tahap pembuatan produk, dan tahap analisis produk. Tahap pembuatan prototipe mesin dilakukan dengan menyeleksi alternatif solusi desain yang diperoleh berdasarkan analisis komparatif. Kemudian satu solusi desain ini dikembangkan secara mendetail dan dilakukan analisis teknis untuk pembuatan prototipe mesin.

Nilai DE dihitung untuk setiap sampel dan dibuat persamaan matematis dengan eliminasi bertahap pada taraf dari faktor percobaan tertentu. Taraf dari faktor percobaan terpilih diplotkan untuk mengetahui hubungannya dengan nilai DE produk yang dihasilkan sehingga didapatkan pesamaan matematis. Persamaan matematis ini digunakan untuk memproduksi maltodekstrrin dan dilihat penyimpangan nilai DE dari nilai DE yang diinginkan. Dilakukan analisis karakteristik mutu untuk mengetahui mutu maltodekstrin yang dihasilkan dan hasil analisis karakteristik mutu ini dibandingkan dengan mutu maltodekstrin pada standar nasional indonesia.

Dari tahap pembuatan prototipe mesin, dipilih desain silinder berotasi yang dilengkapi dengan sirip pengaduk, pemanas dan penyemprot larutan HCl. Prototipe mesin ini kemudian dibuat berdasarkan perancangan secara mendetail menggunakan file Computer Aided Design (CAD). Setelah itu ditentukan kondisi operasi prototipe mesin. Dari penentuan kondisi operasi didapatkan kondisi operasi yaitu suhu 60 oC dan kecepatan putar bejana 50 rpm. Sudut semprot nosel yang digunakan adalah 10 o dengan penyemprotan dilakukan secara langsung.

Setelah dilakukan uji coba produksi diperoleh rentang nilai DE yaitu pada nilai 1,27 % sampai 13,73 %. Dari eliminasi bertahap yang dilakukan untuk menentukan persamaan matematis, didapatkan persamaan matematis untuk mendapatkan nilai DE tertentu adalah :

DE (%) = - 0,001496 (Waktu(menit))2 + 0,2795 (Waktu (menit)) + 0,082

Penyimpangan terhadap nilai DE maltodekstrin yang dihasilkan berdasarkan persamaan matematis tersebut adalah sebesar 0,636 sampai 1,088 untuk produksi maltodekstrin dengan perkiraan nilai 10 sampai 12.

YUSUF ANDRIANA. F34103022. Machine Prototype Design of Rotated Cylinder Type for Tapioca Based Maltodextrin Production Using Dry Hydrolysis Method. Supervised by : Khaswar Syamsu and Ade Iskandar. 2008.

SUMMARY

Maltodextrin is one of modified starch which is used in many kind industry in Indonesia. The use of maltodextrin is based on dextrose equivalent (DE) of maltodextrin itself. Maltodextrin with specified DE value is used for specified purpose.

To the present time, national need for maltodextrin is mostly fulfilled by import. On the other side national cassava production which is quite high, makes this starch source very potential to converted into maltodextrin in a big scale. To achieve it, the existence of maltodextrin producing machine is very important.

Maltodextrin can be produced by modifying cassava starch. There are many ways to modify starch, but one that often used is hydrolysis. Hydrolysis by enzyme is not suited to develop in Indonesia because of the expensive enzyme price and it must be imported. Wet acid hydrolysis method requires lots of water while dry hydrolysis requires less water. Viewed from the use of water, the maltodextrin production cost of wet method is more expensive than dry method.

However, dry hydrolysis method has a weakness that the mixing of starch-HCl is not as homogeneous as wet hydrolysis. To reduce the weakness, a machine that can make starch-HCl mixture more homogeneous is needed.

The objective of this research was: (1) To design a machine prototype to produce maltodextrin from tapioca, (2) to find out the designed machine prototype ability in producing maltodextrin by examining the product range value of dextrose equivalent (DE), (3) to formulate a simple mathematic formula to get specified DE value for produced maltodextrin, and (4) to identify the characteristics of quality for several produced maltodextrin.

The research was done in three phases, that is machine prototype constructing phase, maltodextrin producing phase, and product analyzing phase. The machine prototype constructing phase was done by selecting design solution alternatives which obtained by comparative analysis. And then the chosen design solution was developed in detail and technical analysis to construct machine prototype was done.

The producing and analyzing product was done by determining the operation condition of machine prototype which constructed in previous research with the operation condition estimation gained from literature. And then production trial were done by using decided operation condition with three experiment factors which were hydrolysis time (0,30,45,60,75,90,105,120,135,and 150 minutes), HCl concentration (0,0 N, 0,2 N, 0,3 N) and 0,4 N) and HCl volume (1000 ml, 1500 ml, 2000 ml, and 2500 ml) with twice repetition.

maltodextrin and examined the deviation from estimated DE value. After that quality characterization from several samples were done to find out the quality of produced maltodextrin and compared with maltodextrin quality in Standar Nasional Indonesia.

From constructing machine prototype phase, design of rotated cylinder with stirring blade, heater and HCl liquid sprayer was chosen. This machine prototype was constructed based on detailed design using file Computer Aided Design (CAD). After that the operation condition of machine prototype was determined. From the determination of operation condition, it was obtained an optimum operation condition which were temperature of 60°C and cylinder rotation speed of 50 rpm. The angle of nozzle sprayer used was 10° with direct injection.

After the production trial were done the range value of DE was obtained which was 1,27% to 13,37%. From staged elimination which was done to determine the mathematic formula, it was obtained a mathematic formula to get specified DE value as follows:

DE (%) = - 0,001496 (Waktu(minute))2 + 0,2795 (Waktu (minute)) + 0,082

The deviation of produced maltodextrin DE value from the estimation by mathematic formula was 0,636 to 1,088 for maltodextrin production with DE value 10 to 12.

DESAIN PROTOTIPE MESIN TIPE SILINDER BEROTASI UNTUK PRODUKSI MALTODEKSTRIN BERBAHAN BAKU TAPIOKA DENGAN

METODE HIDROLISIS KERING

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

YUSUF ANDRIANA F34103022

2008

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

DESAIN PROPTOTIPE MESIN TIPE SILINDER BEROTASI UNTUK PRODUKSI MALTODEKSTRIN BERBAHAN BAKU TAPIOKA

DENGAN METODE HIDROLISIS KERING

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh

YUSUF ANDRIANA

F34103022

Dilahirkan pada tanggal 15 September 1984

Di Grobogan

Tanggal Lulus : 30 Januari 2008

Menyetujui,

Bogor, 30 Januari 2008

“Sesungguhnya sesudah kesulitan itu ada kemudahan. Maka

apabila kamu telah selesai (dari suatu urusan), kerjakanlah dengan

senguh-sungguh (urusan) yang lain. Dan hanya kepada

Tuhan-mulah hendaknya kamu berharap”

(Q.S. 94 : 6-8)

Kupersembahkan karya kecil ini untuk

PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul “

Desain Prototipe Mesin Tipe Silinder Berotasi untuk Produksi Maltodekstrin

Berbahan Baku Tapioka Dengan Metode Hidrolisi Kering ” ini adalah hasil karya

saya sendiri, dengan arahan dosen pembimbing akademik, kecuali dengan jelas

ditunjukkan rujukannya.

Bogor, Januari 2008

Yang membuat pernyataan,

YUSUF ANDRIANA

F34103022

RIWAYAT HIDUP

YUSUF ANDRIANA dilahirkan pada tanggal 15

September 1984 di Purwodadi, Grobogan, Jawa Tengah.

Penulis merupakan putra keempat dari empat bersaudara

pasangan suami istri Hasan Adiyatna dan Sugiarti.

Penulis menempuh pendidikan dasar dan menengah di

TK YWKA (Yayasan Wanita Kereta Api) Purwodadi

(1989-1991), SD N XIV Purwodadi (1991-1997), SLTP N I

Purwodadi (1997-2000), dan SMU N I Purwodadi (2000-2003). Pada tahun 2003

penulis berkesempatan untuk mengikuti Undangan Seleksi Masuk IPB (USMI)

dan diterima menjadi mahasiswa di Departemen Teknologi Industri Pertanian,

Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Selama masa perkuliahan penulis tercatat sebagai anggota dan pengurus

berbagai organisasi antara lain HIMALOGIN (Himpunan Mahasiswa Teknologi

Industri), Koperasi Mahasiswa IPB, dan PERMADI (Perhimpunan Mahasiswa

Purwodadi di Bogor). Penulis juga pernah tercatat sebagai asisten praktikum mata

kuliah Kimia Dasar untuk mahasiswa TPB (Tingkat Persiapan Bersama) selama

dua periode dan asisten praktikum mata kuliah Peralatan Industri Pertanian pada

Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut

Pertanian Bogor.

Penulis melaksanakan praktek lapang di PT. Perkebunan Nusantara IX

(Persero) Unit Produksi gula PG. Tasikmadu Karanganyar Jawa Tengah dengan

judul “Mempelajari Terknologi Proses Produksi Gula Kristal Putih di PG.

Tasikmadu, Karanganyar, Jawa Tengah“. Pada akhir masa studinya penulis

melakukan penelitian berjudul “ Desain Prototipe Mesin Tipe Silinder Berotasi

Untuk Produksi Maltodekstrin Berbahan Baku Tapioka dengan Metode Hidrolisis

Kering ” sebagai salah satu sarat untuk memperoleh gelar kesarjanaan.

KATA PENGANTAR

Alhamdulillah, dengan mengucapkan puji dan syukur ke hadirat Allah

SWT, atas rahmat dan hidayah-Nya akhirnya penulis dapat menyelesaikan

penelitian dan penulisan skripsi yang berjudul “Desain Proptotipe Mesin Tipe

Silinder Berotasi untuk Produksi Maltodekstrin Berbahan Baku Tapioka dengan

Metode Hidrolisis Kering”.

Penelitian dan penulisan skripsi ini dapat diselesaikan atas bantuan dan

masukan berbagai pihak. Oleh karena itu pada kesempatan ini penulis ingin

menyampaikan ucapan terimakasih kepada berbagai pihak yang telah membantu

penulis dalam menyelesaikan penelitian dan penulisan skripsi ini. Ucapan

terimakasih yang tulus penulis sampaikan kepada :

1. Dr. Ir. Khaswar Syamsu, M.Sc.St selaku dosen pembimbing I yang telah

memberikan bimbingan, pengarahan, motivasi, saran dan kritik dalam

penelitian dan penulisan skripsi.

2. Ir. Ade Iskandar selaku dosen pembimbing II yang telah memberikan

bimbingan, motivasi, saran dan kritik dalam penelitian dan penulisan skripsi.

3. Ir. Faqih Udin, M.Sc. selaku dosen penguji yang telah memberikan kritik, saran

dan masukan yang sangat berguna untuk penulisan skripsi ini.

4. Kantor Kementrian Riset dan Teknologi Republik Indonesia atas bantuan dana

penelitian melalui Riset Intensif untuk Riset Terapan.

5. Karyawan CV. Mitra Niaga Indonesia yang telah membantu penulis dalam

melaksakan penelitian.

Penulis menyadari bahwa tidak ada sesuatu yang luput dari kekurangan dan

kesalahan. Oleh karena itu, saran dan kritik dari pembaca sangat penulis harapkan

untuk perbaikan selanjutnya. Semoga tulisan ini dapat bermanfaat khususnya bagi

penulis dan pembaca pada umumnya.

Bogor, Januari 2008

DAFTAR ISI

halaman

KATA PENGANTAR ...vi

DAFTAR ISI...vii

DAFTAR TABEL...viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B.TUJUAN PENELITIAN ... 2

II. TINJAUAN PUSTAKA... 4

A. PROSES PERANCANGAN ... 4

B. KOMPONEN MESIN UNTUK PRODUKSI MALTODEKSTRIN ... 5

C. PATI DAN SIFAT FISIKO KIMIANYA... 8

D. TAPIOKA ...10

E. MODIFIKASI PATI...11

F. MALTODEKSTRIN ...13

G. HIDROLISIS KERING ...15

II. METODOLOGI PENELITIAN ...19

A. BAHAN DAN ALAT ...19

B. METODE PENELITIAN ...19

III. HASIL DAN PEMBAHASAN...26

A. PEMBUATAN PROTOTIPE MESIN ...26

B. PEMBUATAN PRODUK...37

C. ANALISIS KARAKTERISTIK MUTU PRODUK...50

IV. KESIMPULAN DAN SARAN ...59

A. KESIMPULAN ...59

B. SARAN ...59

DAFTAR PUSTAKA ...60

DAFTAR TABEL

halaman

Tabel 1. Pengelompokan mesin pengering ... 7

Tabel 2. Komposisi amilosa dan amilopektin ... 9

Tabel 3. Produksi tanaman pangan kedua di Indonesia ... 10

Tabel 4. Nilai impor pati termodifikasi di Indonesia ... 13

Tabel 5. Jenis pati termodifikasi dan penggunannya ... 14

Tabel 6. Parameter mutu dan nilai standar mutu dekstrin... 15

Tabel 7. Matriks percobaan produksi maltodekstrin... 21

Tebel 8. Perbandingan alternatif solusi desain 1, desain 2, dan desain 3 ... 31

Tabel 9. Kondisi operasi yang digunakan pada prototipe mesin silinder berotasi.. 40

Tabel 10. Tahapan eliminasi pada penentuan persamaan matematis... 48

Tabel 11. Hasil uji nilai DE dari persamaan matematis... 50

Tabel 12. Kode sampel yang dilakukan analisis karakteristik mutu... 50

Tabel 13. Nilai derajat putih beberapa sampel... 51

Tabel 14. Kadar air pada beberapa sampel ... 52

Tabel 15. Prosentase kelolosan beberapa sampel ... 52

Tabel 16. Warna sampel dalam lugol... 53

Tabel 17. Prosentase kadar abu pada beberapa sampel... 54

Tabel 18. Nilai kadar serat dari beberapa sampel ... 55

Tabel 19. Nilai kelarutan beberapa sampel dalam air dingin... 55

Tabel 20. Nilai derajat asam dari beberapa sampel... 56

Tabel 21. Nilai viskositas beberapa sampel ... 57

Tabel 22. Nilai pH dari beberapa sampel... 58

DAFTAR GAMBAR

halaman

Gambar 1. Kelompok pencampur tipe silinder dan variasinya ... 6

Gambar 2. Kelompok pencampur tipe pengaduk bergerak dan wadah diam ... 6

Gambar 3. Beragam tipe spray nozzle... 8 Gambar 4. Struktur molekul amilosa dan amilopektin ... 9

Gambar 5. Reaksi pada modifikasi dengan cara subsitusi ... 12

Gambar 6. Reaksi pada modifikasi pati dengan cara ikatan silang... 12

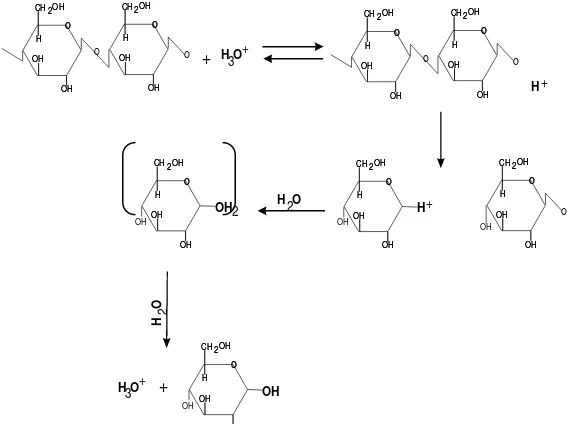

Gambar 7. Mekanisme reaksi hidrolisis asam... 16

Gambar 8. Skema prototipe mesin pada alternatif solusi desain 1 ... 27

Gambar 9. Skema prototipe mesin pada alternatif solusi desain 2 ... 27

Gambar 10. Skema prototipe mesin pada alternatif solusi desain 3 ... 28

Gambar 11. Detail prototipe mesin tipe silinder berotasi ... 30

Gambar 12. Konstruksi mesin tipe silinder berotasi ... 32

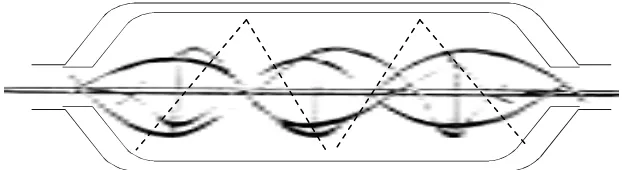

Gambar 13. Skema prinsip kerja prototipe mesin tipe silinder berotasi ... 33

Gambar 14. Komponen sistem pengadukan ... 34

Gambar 15. Rangkain sistem penyemprot ... 35

Gambar 16. Kompor gas, selenoid pengatur gas, dan sensor panas ... 36 Gambar 17. Kontrol panel, kontrol suhu, dan tabung gas... 36

Gambar 18. Tangki HCl sebelum dan sesudah perbaikan ... 37

Gambar 19. Hasil pewarnaan menggunakan penyemprotan ... 40

Gambar 20. Perubahan nilai DE untuk volume larutan HCl 1000 ml ... 41

Gambar 21. Perubahan nilai DE untuk volume larutan HCl 1500 ml ... 43

Gambar 22. Perubahan nilai DE untuk volume larutan HCl 2000 ml ... 44

Gambar 23. Perubahan nilai DE untuk volume larutan HCl 2500 ml ... 46

Gambar 24. Diagram alir reaksi karamelisasi ... 47

DAFTAR LAMPIRAN

halaman

Lampiran 1. Prosedur analisis total gula dan gula pereduksi... 67

Lampiran 2. Prosedur analisis mutu dekstrin... 69

Lampiran 3. Gambar kerja menggunakan file computer aided design (CAD) ... 72 Lampiran 4. Hasil analisis ragam (ANOVA) dan Duncan test... 78 Lampiran 5. Penentuan volume dan bobot bejana ... 80

Lampiran 6. Penentuan energi pengadukan, daya motor, dan pengukuran

sebenarnya dilapangan ... 82

Lampiran 7. Perhitungan energi panas dan pengukuran sebenarnya di lapangan... 85

Lampiran 8. Perhitungan energi penyemprotan dan pengukuran

sebenarnya di lapangan ... 87

Lampiran 9. Standar mutu dekstrin SNI 1992 dan 1989, Shandong Perusahaan Baolingbao Biotechnology Co. Ltd, Well-Being

Enterprice Co. Ltd, dan Can Am Ingredient, Inc ... 89

Lampiran 10. Kadar gula pereduksi, kadar total gula, dan dextrose equivalent (DE) untuk volume HCl 1000 ml ... 90

Lampiran 11. Kadar gula pereduksi, kadar total gula, dan dextrose equivalent

(DE) untuk volume HCl 1500 ml ... 91

Lampiran 12. Kadar gula pereduksi, kadar total gula, dan dextrose equivalent

(DE) untuk volume HCl 2000 ml ... 92

Lampiran 13. Kadar gula pereduksi, kadar total gula, dan dextrose equivalent

(DE) untuk volume HCl 2500 ml ... 93

I. PENDAHULUAN

A. LATAR BELAKANG

Maltodekstrin adalah salah satu jenis pati termodifikasi yang digunakan

dalam berbagai industri di Indonesia. Bahan ini cukup penting karena sangat

luas penggunaannya terutama dalam industri pangan dan sampai saat ini

sebagian besar kebutuhan akan bahan ini masih dipenuhi dari impor. Nilai

impor pati termodifikasi (termasuk maltodekstrin) di Indonesia mencapai 80

juta ton per tahun (Deperindag, 2006). Menurut Tjahyono (2004) jika dinilai

dengan uang, nilai impor maltodekstrin ini mencapai 150 juta dollar Amerika

per tahun.

Di sisi lain, produksi singkong nasional yang mencapai kisaran 19 juta

ton per tahun (BPS, 2006) menjadikan sumber pati ini berpotensi untuk

dikembangkan menjadi maltodekstrin pada skala besar. Untuk menuju arah itu,

keberadaan mesin pengolah pati singkong (tapioka) menjadi maltodekstrin

adalah sangat penting.

Maltodekstrin dapat dibuat dengan memodifikasi pati singkong secara

hidrolisis. Whistler di dalam Inglett (1970) menyebutkan bahwa maltodekstrin

dapat dihasilkan dengan cara hidrolisis parsial dengan enzim, hidrolisis asam

pada media encer (hidrolisis basah), dan pemanasan dengan atau tanpa bahan

kimia tambahan (hidrolisis kering).

Hidrolisis dengan enzim tidak cocok dikembangkan di Indonesia karena

harga enzim α-amilase yang sangat tinggi (1 gr enzim α-amilase yang mengandung 1500 - 1800 unit per mg protein dijual dengan harga US $1.034,00

(Elastin Products Company, Inc., 2007)). Selain itu sebagian besar kebutuhan

enzim Indonesia masih dipenuhi dari impor.

Somaadmadja (1970) menyebutkan pada hidrolisis kering, air tidak perlu

ditambahkan sebelum penambahan asam. Sedangkan Jati (2006) menyebutkan

air yang digunakan pada hidrolisis basah sebelum penambahan asam mencapai

70%. Dilihat dari banyaknya air yang digunakan maka biaya produksi pada

Namun demikian, terdapat kelemahan pada metode hidrolisis kering,

yaitu homogenitas HCl dengan pati tidak sehomogen pada hidrolisis basah

(dikarenakan pati tidak disuspensikan terlebih duhulu dalam air). Keadaaan ini

akan mempengaruhi proses hidrolisis sehingga mempengaruhi juga nilai

dextrose equivalent (DE) (kandungan gula pereduksi per total gula) dari suatu produk modifikasi pati. Untuk mengatasi kelemahan tersebut dibutuhkan suatu

mesin yang mampu mencampur pati dan HCl dengan kerataan yang lebih baik.

Mesin yang diperkirakan mampu melakukan pencampuran pati dan HCl

menjadi lebih homogen adalah mesin yang menggunakan prinsip pencampuran

partikel padat. McCabe et. al (1999) menyebutkan prinsip pencampuran partikel padat adalah dengan mengangkat dan menjatuhkan partikel padat secara

berulang-ulang serta menggelindingkannya sampai mempunyai kesamaan

penyebaran. Silinder berotasi yang dilengkapi sirip pengaduk merupakan salah

satu mesin yang menerapkan prinsip pencampuran partikel padat pada

pengoperasiannya.

Mengingat sangat pentingnya nilai dextrose equivalent (DE) pada penggunaan maltodekstrin, penggunaan mesin yang dimaksud haruslah mampu

menghasilkan nilai DE tertentu. Dengan menetapkan kondisi operasi tertentu

dan mengatur waktu hidrolisis, konsentrasi HCl, serta volume HCl pada

produksi maltodekstrin, diharapkan didapatkan persamaan matematis yang

dapat digunakan untuk menghasilkan nilai DE tertentu pada produk

maltodekstrin yang dihasilkan.

B. TUJUAN PENELITIAN

1. Merancang prototipe mesin untuk produksi maltodekstrin dari tapioka

dengan metode hidrolisis kering.

2. Melakukan uji kinerja prototipe mesin yang dirancang dalam

memproduksi maltodekstrin dengan melihat kisaran nilai dextrose equivalent (DE) yang dihasilkan.

3. Membuat persamaan matematis sederhana untuk menghasilkan nilai DE

tertentu pada produksi maltodekstrin menggunakan prototipe mesin yang

4. Mengetahui karakteristik mutu dari beberapa maltodekstrin yang

II. TINJAUAN PUSTAKA

A. PROSES PERANCANGAN

Perancangan merupakan salah satu kegiatan utama seorang rekayasawan

(insinyur) dan melibatkan kegiatan kreatif. Ciri utama perancangan menurut

Mangunwidjaja dan Suryani (1999) adalah berawal dari masalah yang umum,

luas, tidak terdefinisikan dan diupayakan menjadi pernyataan atau masalah

yang jelas. Fakta dan keterangan yang mendukung diperlukan dan dipilih

berdasarkan arti pentingnya. Berdasarkan keterangan yang dihimpun

selanjutnya diciptakan masalah yang lebih khusus. Masalah khusus inilah yang

ditindak lanjuti secara rekayasa.

Khandani (2005) dan Norton (1993) menyebutkan terdapat beberapa

tahap dalam proses perancangan mesin, yaitu:

1. Mendefinisikan Masalah

Tahap ini adalah tahap awal dalam melakukan proses perancangan

dimana permasalahan yang ada haruslah jelas, sehingga masalah harus

didefinisikan. Definisi masalah ini biasanya menyangkut kebutuhan

konsumen, fungsi, dan fitur mesin yang akan dibuat.

2. Mengumpulkan Informasi

Informasi yang relevan tentang mesin yang akan dibuat dan spesifikasi

fungsional dari mesin yang akan dibuat sangatlah dibutuhkan.

3. Membuat Alternatif Solusi

Ketika detail suatu desain mesin telah teridentifikasi, dibuat

alternatif-aternatif solusi yang memungkinkan pencapaian tujuan dari mesin yang

dirancang. Alternatif solusi ini berdasarkan ide-ide yang dikembangkan.

4. Menganalisis dan Memilih Alternatif Solusi

Setelah dibuat alternatif-alternatif solusi, dipilih alternatif solusi yang

berdasarkan kriteria tertentu. Analisis yang sering dipakai pada tahap seleksi

adalah analisis komparatif (perbandingan).

5. Desain Secara Mendetail

Dalam tahap ini harus telah diperoleh detail gambar atau file

Computer Aided Design (CAD) untuk setiap bagian dalam desain.

6. Pembuatan Prototipe dan Pengujian

Model atau prototipe tidak dapat dinilai atau dikoreksi kelayakannya

sampai dibuat dan diuji sehingga pembuatan model fisik prototipe harus

dilakukan. Menurut Syukri (1988), ada beberapa macam jenis pengujian

terhadap alat atau mesin baru, namun tidak semua mesin yang baru dibuat

menjalani uji-uji tersebut. Macam pengujian yang biasa dilakukan yaitu:

a. Uji Fungsional

Uji ini bertujuan untuk melihat apakah semua mekanisme yang

bekerja pada alat atau mesin dapat berjalan sesuai dengan rancangan.

Jika tidak sesuai maka jika mungkin dilakukan perubahan-perubahan

atau perbaikan.

b. Uji Verifikasi

Uji ini bertujuan untuk mencocokkan spesifikasi dari alat atau

mesin dengan yang sebenarnya. Uji ini terutama dilaksanakan terhadap

alat atau mesin yang sudah diproduksi oleh pabrik atau pengrajin.

c. Uji Unjuk Kerja

Uji ini bertujuan untuk melihat kemampuan yang sebenarnya dari

alat atau mesin untuk melaksanakan pekerjaan sesuai dengan fungsinya,

antara lain mengenai kapasitas kerja, kualitas pekerjaan, dan kebutuhan

tenaga.

d. Uji Pelayanan

Uji ini bertujuan untuk melihat tingkat kemudahan dalam

mengoperasikan alat atau mesin tersebut.

e. Uji Sosial-Ekonomi

Uji sosial bertujuan untuk melihat apakah alat atau mesin yang

bertujuan untuk melihat apakah alat atau mesin yang baru dibuat

menguntungkan secara ekonomi.

f. Uji Adaptasi

Uji lapang ini bertujuan untuk melihat apakah alat atau mesin yang

baru dibuat dapat diterima oleh masyarakat.

7. Produksi

Tahap ini merupakan tahap akhir proses desain yang dilakukan.

Penggandaan skala dari prototipe yang dihasilkan pada tahap ini dibutuhkan

untuk menghasilkan skala yang sebenarnya.

B. KOMPONEN MESIN UNTUK PRODUKSI MALTODEKSTRIN

Terdapat tiga fungsi utama yang dibutuhkan dalam pembuatan prototipe

mesin untuk produksi maltodekstrin, yaitu fungsi pengadukan, fungsi

penyemprotan, dan fungsi pemanasan.

1. Komponen Pengadukan (Pencampuran)

Pada dasarnya tujuan dari dilakukannya pencampuran pati dan HCl

adalah bergabungnya pati dan HCl yang sedapat mungkin mempunyai

kesamaan penyebaran yang sempurna sehingga hidrolisis pati terjadi secara

merata. Pendekatan rancangan komponen pencampur dapat diadopsi dari

prinsip mesin pencampur partikel padat. Menurut McCabe et. al. (1999),

prinsip pencampuran partikel padat adalah dengan mengangkat dan

menjatuhkan partikel padat secara berulang-ulang serta

menggelindingkannya sampai mempunyai kesamaan penyebaran.

Terdapat dua kelompok besar alat pencampur yang menggunakan

prinsip kerja berdasarkan kaidah pencampuran partikel padat. Clarke di

dalam Syarif (1981) menyebutkan tipe pertama dari alat ini adalah alat

pencampur dengan pengaduknya bergerak sedangkan wadahnya diam. Tipe

kedua adalah alat pencampur dengan pengaduknya diam sedangkan

Tipe pencampur pada kelompok pertama yang paling sering

digunakan menurut Leniger dan Baverlo (1975) adalah tipe silinder yang

variasinya dapat dilihat pada Gambar 1. Sedangkan kelompok kedua

menurut Raymond dan Donald di dalam Syarif (1981) serta Pery dan Green

(1997) antara lain helical blender (pencampur tipe pita), screw mixer

(pencampur berbentuk skrew), Change-cane mixer, dan Double-arm kneader mixer (Gambar 2).

Silinder horisontal Silinder diagonal Twin shell (shell ganda)

Piring bersudut Kerucut ganda

Gambar 1. Kelompok pencampur tipe silinder dan variasinya.

Double-arm kneader mixer Helical blender

Change-cane mixer Screw mixer

2. Komponen Pemanas

Gambar 2. Kelompok pencampur tipe pengaduk bergerak dan wadah diam.

Pemanas digunakan sebagai sumber energi untuk memotong rantai

polimer pati menjadi molekul-molekul dengan rantai glukosa yang lebih

pendek. Selain itu, efek dari pemanasan ini adalah perubahan fase cairan

yang akan digunakan dapat diadopsi dari prinsip dasar mesin pengering.

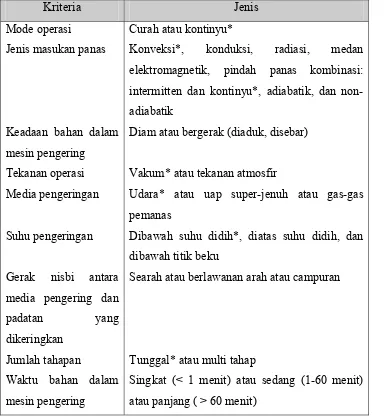

[image:33.595.146.532.161.577.2]Adapun pengelompokan mesin pengering sendiri dapat dilihat pada Tabel 1.

Tabel 1. Pengelompokan mesin pengering (Mujumdar dalam Devahastin, 2001)

Kriteria Jenis

Mode operasi Curah atau kontinyu*

Jenis masukan panas Konveksi*, konduksi, radiasi, medan

elektromagnetik, pindah panas kombinasi:

intermitten dan kontinyu*, adiabatik, dan

non-adiabatik

Keadaan bahan dalam

mesin pengering

Diam atau bergerak (diaduk, disebar)

Tekanan operasi Vakum* atau tekanan atmosfir

Media pengeringan Udara* atau uap super-jenuh atau gas-gas

pemanas

Suhu pengeringan Dibawah suhu didih*, diatas suhu didih, dan

dibawah titik beku

Gerak nisbi antara

media pengering dan

padatan yang

dikeringkan

Searah atau berlawanan arah atau campuran

Jumlah tahapan Tunggal* atau multi tahap

Waktu bahan dalam

mesin pengering

Singkat (< 1 menit) atau sedang (1-60 menit)

atau panjang ( > 60 menit)

* paling umum digunakan

Menurut Utomo (1984), terdapat tiga cara perpindahan panas yang

mekanismenya sama sekali berlainan, yaitu : (1) Secara molekuler, disebut

konduksi, (2) secara aliran, disebut konveksi, dan (3) secara gelombang

elektromagnet, disebut radiasi. Konduksi terjadi ketika panas berpindah

karena getaran molekul, dari satu molekul ke molekul lainnya. Konveksi

terjadi ketika panas terbawa masa fluida yang bergerak sebagai aliran.

antara dua permukaan yang berbeda temperatur dan tidak diperlukan zat

antara sebagai media pindah panas.

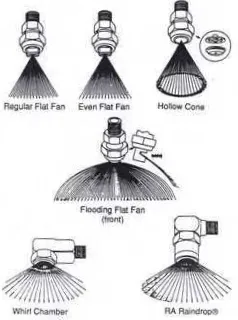

3. Komponen Penyemprot

Seperti sistem penyemprotan pada umumnya, penyemprot HCl pada

prototipe mesin yang akan dirancang menggunakan spray nozzles. Berikut ini diberikan beberapa alternatif spray nozzle yang akan digunakan dalam desain prototipe mesin yang dirancang (Gambar 3).

C. PATI DAN SIFAT FISIKO KIMIANYA

Pati adalah salah satu jenis polisakarida yang tersebar luas di alam.

Bahan ini disimpan sebagai cadangan makan bagi tumbuh-tumbuhan di dalam

biji buah (padi, jagung, gandum, juwawut, sorgum, dan lain-lain), di dalam

umbi (ubi kayu, ubi jalar, uwi, talas, kentang, dan lain-lain), dan pada batang

(aren, sagu, dan lain-lain) (Tjokroadikoesoemo, 1986). Sifat fisiko kimia pati

antara lain:

1. Granula Pati

Granula pati merupakan susunan dari molekul yang berstruktur linier

dan bercabang membentuk radial dalam sel yang konsentrik dan membentuk

cincin atau lamela. Penampakan cincin atau lamela pada granula pati diduga

[image:34.595.258.377.258.418.2]sebagai akibat adanya pelapisan molekul-molekul pada granula (Banks di Gambar 3. Beragam tipe spray nozzle (Bode dan Miller

dalam Beich dan Green, 1973). Granula pati bersifat semi kristal yang terdiri

dari bagian kristal dan bagian amorf. Bagian kristal dari granula pati lebih

tahan terhadap degradasi baik oleh enzim maupun asam, sedangkan bagian

amorf sangat labil terhadap degradasi oleh enzim atau asam (Hood di dalam

Inglett dan Munck, 1981).

2. Struktur Molekul

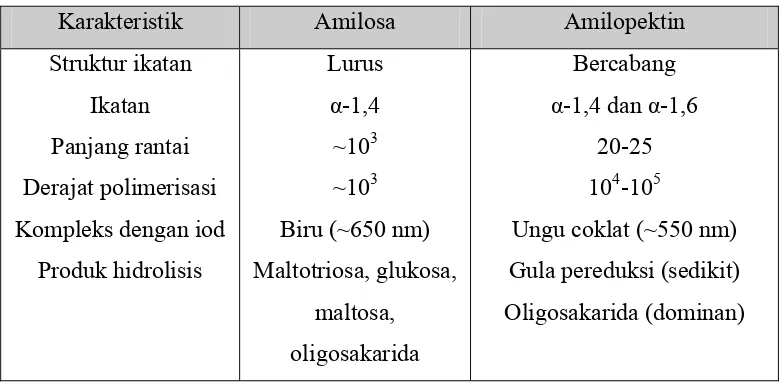

Pati merupakan homopolimer glukosa dengan ikatan α-glikosidik. Pati terdiri dari dua fraksi yaang dapat dipisahkan dengan air panas, fraksi

terlarut disebut amilosa dan fraksi tidak terlarut disebut amilopektin

(Winarno, 2002). Struktur molekul amilopektin dan amilosa dilihat pada

Gambar 4 (a) dan (b). Sedangkan komposisi amilosa dan amilopektin dapat

dilihat pada Tabel 2.

[image:35.595.134.530.364.493.2]n 1 ,4 li n k a g e 1,6 linkage

Tabel 2. Komposisi amilosa dan amilopektin (Pomeranz, 1991)

Karakteristik Amilosa Amilopektin

Struktur ikatan

Ikatan

Panjang rantai

Derajat polimerisasi

Kompleks dengan iod

Produk hidrolisis

Lurus

α-1,4 ~103 ~103 Biru (~650 nm)

Maltotriosa, glukosa,

maltosa,

oligosakarida

Bercabang

α-1,4 dan α-1,6 20-25

104-105

Ungu coklat (~550 nm)

Gula pereduksi (sedikit)

Oligosakarida (dominan)

(a) (b)

[image:35.595.131.522.558.751.2]3. Gelatinisasi Pati

Granula pati dapat dibuat membengkak luar biasa, tetapi sifat ini tidak

dapat kembali lagi pada kondisi semula. Perubahan tersebut disebut

gelatinisasi. Suhu pada saat granula pati pecah disebut suhu gelatinisasi yang

dapat dilakukan dengan penambahan air panas (Winarno, 2002).

4. Retrodegradasi

Retrodegradasi merupakan fenomena penggabungan polimer-polimer

barantai (amilosa) membentuk kristal yang tidak larut pada saat pendinginan

pasta pati (Glicksman, 1969).

D. TAPIOKA (PATI SINGKONG)

Pati singkong (Manihot utilissima) adalah pati yang dihasilkan dari umbi ubi kayu atau singkong. Pati ini dikenal dengan nama tapioka. Pati diperoleh

dengan cara mengekstraknya dari singkong dengan menggunakan air untuk

kemudian diendapkan. Hasil endapan tersebut yang disebut pati (Anonim,

2006). Produksi singkong nasional yang cukup tinggi dibandingkan dengan

tanaman produksi tanaman pangan kedua lainnya (Tabel 3) menjadikan

sumber pati ini berpotensi untuk dikembangkan menjadi maltodekstrin.

Tahun Jagung

(ton)

Singkong (ton)

Ubi Jalar (ton)

2002 9.654.105 16.913.104 1.771.642

2003 10.886.442 18.523.810 1.991.478

2004 11.225.243 19.424.707 1.901.802

2005 12.523.894 19.321.183 1.856.969

2006* 12.136.798 19.907.304 1.805.431

Tabel 3. Produksi Tanaman Pangan Kedua (Palawija) di Indonesia

* Peramalan ketiga

Sumber : (Biro Pusat Statistik, 2007)

Granula pati tapioka berwarna putih dengan ukuran diameter yang

berbentuk mangkuk (cup) dan sangat kompak tetapi selama pengolahan granula tersebut akan pecah menjadi komponen-komponen yang tidak teratur

bentuknya (Breutlecht, 1953). Pati tapioka mengandung amilosa 17% dan

dalam pemanasan tapioka akan memiliki gel yang lunak (Tjokroadikoesoemo,

1986). Pati tapioka memiliki kisaran suhu gelatinisasi antar 58,50C – 700C, sedangkan pati kentang dan pati jagung berturut-turut adalah 560C - 660C dan 620C - 710C (Balagopalan et al., 1988).

E. MODIFIKASI PATI

Modifikasi pati dirancang untuk mengubah karakteristik gelatinisasi,

hubungan antara padatan dan kekentalan, kecenderungan pembentukan gel

pada dispersi pati, sifat hidrofilik, kekuatan menahan air pada dispersi pati saat

suhu rendah, ketahanan dispersi terhadap penurunan kekentalan oleh asam,

maupun perusakan secara fisik dan memasukkan sifat ionisasi pati asal

(Tjokroadikoesoemo, 1986). Modifikasi yang biasa digunakan untuk

memodifikasi pati yaitu hidrolisis, oksidasi, subsitusi, dan ikatan silang

(Luallen, 1985).

1. Metode Oksidasi

Proses oksidasi adalah memasukkan gugus karboksil dan atau gugus

karbonil ke dalam rantai lurus maupun rantai cabang dari molekul pati

sehingga membuka struktur cincin glukosa dan membengkokkan cincin

glukosa yang telah terbuka melalui pengguntingan rantai molekul. Proses ini

tergantung pada kondisi reaksi seperti suhu dan pH (Smith & Bell, 1986).

2. Subsitusi

Penggunaan pati dalam produk makanan adalah sebagai pengental dan

sumber karbohidrat (Luallen, 1985). Kandungan amilosa telah diketahui

menentukan sifat makanan yang dihasilkan. Molekul amilosa cenderung untuk

berada dalam posisi sejajar sehingga gugus hidroksilnya dapat berikatan. Hal

ini menyebabkan molekul pati berbentuk kristal agregat dan sukar larut dalam

proses gelatinisasi sehingga penggunaan dalam produk makanan terbatas

(Wuzburg & Szymanski di dalam Furia, 1970).

Masalah tersebut dapat diatasi dengan mensubsitusikan gugus anion ke

seluruh granula agar penggabungan granula-granula menjadi terhalang. Salah

satu cara pensubsitusian ini adalah dengan akilasi pati (Gambar 5).

OH

StOH + CH2-CH-CH3 StOH-CH-CH3 O

StOH = senyawa pensubsitusi

Gambar 5. Reaksi pada modifikasi pati dengan cara subsitusi

Modifikasi pati dengan metode ini menyebabkan sifat kepolarannya

berubah dan kejernihannya meningkat. Kestabilan terhadap pembekuan juga

meningkat (Smith & Bell, 1986).

3. Ikatan Silang

Amilopektin mempunyai rantai bercabang maka gugus-gugus

hidroksilnya lebih sukar untuk berikatan. Oleh karena itu, amilopektin mudah

mengalami proses gelatinisasi tetapi kekentalannya tidak stabil (Katzbeck,

1972). Hal ini dapat diatasi dengan menggunakan pereaksi yang bersifat

polifungsional (Anonim, 1983).

Menurut O’Dell (1971), pereaksi yang dapat digunakan adalah natrium

trimetafosfat, epiklorohidrin, dan asam adipat. Menurut Smith & Bell (1986),

pereaksi yang sering digunakan adalah pereaksi fosfor oksiklorida dan natrium

trimetafisfat. Diantara keempat pereaksi tersebut, fosfor oksiklorida paling

tidak stabil dan mudah terurai dalam air (Whitaker, 1984). Reaksi yang

mungkin terjadi pada ikatan silang diperlihatkan pada Gambar 6.

ONa

2 StOH + Na3P3O9 StO-P-Ost + Na2H2P2O7 O

StOH : senyawa pereaksi ikatan silang

4. Metode Hidrolisis

Hidrolisis merupakan metode modifikasi yang pertama dan sering

digunakan. Untuk menghidrolisis ikatan glikosidik pati biasa digunakan asam

atau enzim yang mampu menghidrolisis pati. Kemudian pati digelatinisasi

sampai mendapat kekentalan yang diinginkan (Anonim, 1983).

Pada proses hidrolisis ini terjadi pemecahan ikatan α-D-glukosa dari molekul pati serta terjadi pelemahan struktur granula pati sehingga akan

mengubah kekentalnnya. Pati yang dimodifikasi dengan metode ini

mempunyai kekentalan dalam keadaan panas yang rendah dan daya lekatnya

yang tinggi. Pati jenis ini banyak digunakan dalam industri kertas, tekstil, dan

perekat (Smith & Bell, 1986). Sebagai bahan makanan pati semacam ini

digunakan pada pembuatan gum candy (Smith di dalam Leneback dan Inglet, 1982).

F. MALTODEKSTRIN

Maltodekstrin didefinisikan sebagai produk hidrolisis pati yang

mengandung unit α-D-glukosa yang sebagian besar terikat melalui ikatan 1,4 glikosidik dengan dextrose equivalkent (DE) kurang dari 20. Rumus umum maltodekstrin adalah [(C6H10O5)nH2O)] (Kennedy et al. di dalam Kearsley dan Diedzic, 1995). Devidek et al. (1990) mendefinisikan maltodekstrin sebagai turunan pati yang dihsilkan dari degreadasi rantai amilosa dan amilopektin

secara kimia atau enzimatis menjadi dekstrin (<62 %), maltosa (>6%), glukosa

(>6 %) dan mempunyai nilai dextrose equivalent (DE) 3-20.

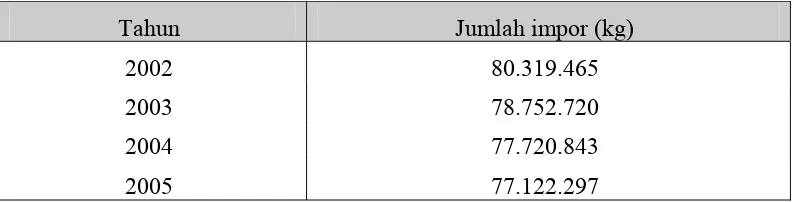

Sampai saat inisebagian besar kebutuhan maltodekstrin masih dipenuhi dari

impor. Nilai impor pati termodifikasi (termasuk maltodekstrin) dapat dilihat

[image:39.595.125.522.650.751.2]pada Tabel 4.

Tabel 4. Nilai impor pati termodifikasi di Indonesia

Tahun Jumlah impor (kg)

2002 80.319.465

2003 78.752.720

2004 77.720.843

Dextrose Equivalent (DE) adalah besaran yang menyatakan nilai total pereduksi dari pati atau produk modifikasi pati dalam satuan persen. DE

berhubungan dengan Derajat Polimerisasi (DP) dimana DP dinyatakan sebagai

jumlah unit monomer dalam satuan molekul. Unit monomer dalam pati adalah

glukosa sehingga maltosa memiliki DP 2 dan DE 50 (Wuzburg dan Syimanski

dalam Furia, 1970).

Maltodekstrin diklasifikasikan berdasarkan Dextrose Equivalent (DE). Maltodekstrin dengan DE terentu digunakan untuk kepentingan tertentu.

Penggunaan pati termodifikasi berdasarkan nilai DE tertentu dapat dilihat pada

Tabel 5.

Mutu maltodekstrin di Indonesia ditetapkan oleh Dewan Standarisasi

Nasional. Standar mutu maltodekstrin sama dengan standar mutu dekstrin pada

umumnya, kecuali untuk DE maltodekstrin berkisar 2-20. Parameter mutu

dekstrin dan nilainya menurut DSN (1992 dan 1989) dapat dilihat pada Tabel 6.

Tabel 5. Jenis pati termodifikasi dan penggunaannya

Jenis Pati Termodifikasi

Nilai DE

(%)

Contoh Kegunaan

Maltodekstrin 1-5 Pengganti lemak susu di dalam makanan pencuci mulut, yogurt, produk bakeri dan eskrim (Strong, 1989)

5 Bahan tambahan margarin (Summer dan

Hesser, 1990)

9-12 Chesscake filling (Wilson dan Steensen, 1986)

15-20 Produk pangan berkalori tinggi (Vorwerg

et al., 1988)

Thin Boilling Starch 20 Kembang gula, pastiles dan jeli (Rapaille dan Van Hemelrijk di dalam Imelson, 1992)

Tabel 6. Parameter mutu dan nilai standar mutu dekstrin (DSN, 1992 dan 1989)

Aplikasi Parameter mutu

Pangan Non Pangan

Warna (Visual) Putih sampai kekuningan Putih sampai

kekuningan

Warna dalam lugol Ungu sampai kecoklatan Ungu sampai

kecoklatan

Kadar air (% b/b) Maksimum 11 Maksimum 11

Kadar abu (%b/b) Maksimum 0,5 Maksimum 0,5

Serat kasar (%b/b) Maksimum 0,6 -

Bagian yang larut dalam air (%)

Minimum 97 Minimum 80

Kekentalan (cP) 3-4 3-4

Dekstrosa Maksimum 5 Maksimum 7

Derajat asam (0,1 N NaOH/100 gr bahan)

Maksimum 5 Maksimum 6

Kehalusan (100 mesh) Minimum 90 (lolos)

G. HIDROLISIS KERING

Prinsip pembuatan dekstrin adalah memotong rantai panjang pati dengan

suatu enzim atau asam menjadi molekul-molekul rantai pendek (oligisakarida),

dengan jumlah glukosa 4 - 10 unit (Harper et al., 1979) atau 6 - 10 unit (Soemaadmadja, 1970).

Dekstrin dapat dihasilkan dari modifikasi pati dengan cara pemanasan

dengan atau tanpa bahan kimia tambahan (hidrolisis kering), hidrolisis asam

pada media encer (hidrolisis basah), serta hidrolisis parsial dengan enzim dan

perlakuan dengan enzim khusus yaitu siklodekstrin glikosil transferase

(CGTase) yang dihasilkan oleh Bacillus macerans (Whistler di dalam Inglet, 1970; Satterwaite & Iwinski di dalam Whistler , 1973). Namun yang akan

dibicarakan disini hanyalah hidrolisis dengan asam secara kering.

Pati termodifikasi asam memiliki sifat-sifat yang berbeda dengan pati

asam di bawah suhu gelatinisasi, pada suhu sekitar 125 oF (52 oC). Reaksi dasar meliputi pemotongan ikatan α-1,4-glikosidik dari amilosa dan α -1,6-D-glikosidik dari amilopektin, sehingga ukuran molekul pati menjadi lebih rendah

dan meningkatkan kecenderungan pasta untuk membentuk gel (Glicksman,

1969).

Menurut Satterwaite & Iwinski di dalam Whistler (1973),

bermacam-macam asam dapat digunakan sebagai katalis, seperti trikloro asetat, asam

hipoklorid, dan asam klorida, tetapi asam klorida (HCl) lebih sering digunakan

karena HCl merupakan asam kuat, lebih mudah berdispersi dalam granula pati

dan cenderung menguap selama proses dekstrinasi. Reaksi hidrolisis pati dengan

asam dapat dilihat pada Gambar 7.

Prinsip pembuatan dekstrin dengan cara hidrolisis kering adalah dengan

menggunakan kemampuan asam untuk melakukan pengguntingan pada ikatan

α-D-glikosidik pada pati sehingga didapatkan polimer-polimer glukosa.

Menurut Satterwaite & Iwinski di dalam Whistler (1973), penambahan asam

sebagai katalis pada proses dekstrinasi cara kering dapat dilakukan secara

terpisah (sebelum pati dipanaskan) atau dapat secara bersama-sama yaitu

dengan cara menyemprotkan larutan asam selama pati dipanaskan.

OH CH 2OH H OH OH O O CH 2OH H OH OH O CH 2OH H OH OH O O CH 2OH H OH OH

O CH 2OH

H OH OH O O CH 2OH H OH OH O CH 2OH H OH OH O O CH 2OH H OH OH O H+ CH 2OH H OH OH O CH 2OH H OH OH O CH 2OH H OH OH O O CH 2OH H OH OH O H+ OH OH CH 2OH H OH OH O CH 2OH H OH OH O OH2

+ H O3+

H O2

H

O2

[image:42.595.189.475.463.675.2]H O3+ + OH CH 2OH H OH OH O CH 2OH H OH OH O OH

1. Pembuatan Dekstrin Cara Kering Dengan Menambahkan Katalis Asam Pada Pati Terlebih Dahulu Sebelum Dipanaskan

Proses pembuatan dekstrin cara kering dengan katalis asam yang

digunakan ditambahkan secara terpisah, menurut Acton di dalam Radley

(1976), Puspawardhani (1988), serta Amelia (1989) adalah tepung pati

ditambah larutan HCl sehingga terbentuk pasta tepung pati; HCl yang

digunakan adalah 0,1 % dari bobot tepung kering (tepung pati dengan kadar air

11%). Selanjutnya HCl tersebut dibuat dalam bentuk larutan HCl agar

diperoleh campuran tepung pati-HCl yang merata; selanjutnya untuk

mengurangi kadar air pasta tepung dilakukan penjemuran; setelah kering

dilakukan penghancuran dan pengayakan; kemudian hasil dari pengayakan

tersebut dipanaskan pada suhu 1100C dalam suatu wadah yang terbuat dari

stainless steel yang dilengkapi dengan alat pengaduk otomatis. Untuk mengetahui waktu terbentuknya dekstrin dilakukan dengan cara uji iod,

Dekstrin telah terbentuk apabila dengan uji iod menghasilkan warna merah

kecoklatan.

2. Pembuatan Dekstrin Cara Kering Dengan Memanaskan Pati Terlebih Dahulu Sebelum Penambahan Katalis Asam

Menurut Soemaadmadja (1970), proses pembuatan dekstrin secara kering

pisah adalah mula-mula tepung pati dipanaskan dalam suatu wadah yang

tebuat dari stainless steel sambil diaduk; setelah suhu mencapai 110 oC – 120 o

C, larutan HCL 0,05-0,1 N disemprotkan pada pati sambil terus diaduk untuk

mencegah agar tepung tidak gosong dan agar pencampuran asam dengan

tepung pati menjadi homogen, sehingga hidrolisis terjadi merata; sementara itu

suhu diusahakan agar tetap 110 oC – 120 oC; pemanasan dilakukan selama 2 - 4 jam tergantung pada jumlah tepung pati yang digunakan; selama proses

pemanasan tersebut terjadi hidrolisis yaitu pemotongan rantai unit glukosa dari

pati menjadi molekul-molekul dengan rantai glukosa lebih pendek. Untuk

mengetahui bentukan dekstrin, maka setelah pemanasan selama 2 jam,

dilakukan uji iodium dengan cara mengambil sedikit contoh yang dipanaskan

dan ditetesi dengan larutan iodium. Proses telah berakhir bila uji dengan

3. Pembuatan Dekstrin Cara Kering Dengan Penambahan Katalis Asam dan Pemanasan Secara Bersama

Menurut Jati (2006) dan Sari (1992), pembuatan dekstrin cara kering

dapat dilakukan dengan menyemprotkan 200 ml asam dengan konsentrasi

tertentu ke dalam pati sebanyak 500 gram di atas wadah tertentu yang

disangrai sambil dilakukan pengadukan. Penyangraian dilakukan selama 3

jam. Penambahan asam dilakukan pada 30 menit pertama.

Selanjutnya menurut Jati (2006), suhu yang digunakan dalam

penyangraian adalah 60-70 oC. Suhu ini merupakan rentang suhu gelatinisasi tapioka. Batas konsentrasi asam yang digunakan adalah 0 N-0,4 N dan waktu

penyangraian selama 3 jam, didapatkan adanya penurunan nilai DE pada menit

ke-90. Dengan mengeplotkan nilai DE dengan metode regresi berganda

diperoleh persamaan interaksi konsentrasi HCl dan lama penyangraian

terhadap nilai DE adalah sebagai berikut :

DE (%) = -0,279 + 1,39 Konsentrasi (N) + 0,0111 waktu (menit)

Dekstrin yang dihasilkan dengan hidrolisis asam atau pemanasan kering

(roasting) disebut pirodekstrin (Satterwaite & Iwinski di dalam Wishtler, 1973) dan pirodekstrin ini merupakan jenis dekstrin yang paling banyak

dipakai dan diperjualbelikan (Mc Cready di dalam Joslyn, 1970).

Dari penelitian terdahulu diketahui dengan menggunakan hand sprayer

sebagai penyemprot larutan HCl, gelas piala dan sudip sebagai pengaduk, serta

penangas sebagai sumber panas, konsentrasi HCl, waktu hidrolisis, dan suhu

hidrolisis terbaik untuk menghasilkan dekstrin putih dan dekstrin kuning

dengan hidrolisis kering berturut-turut adalah 0.3 M, 30 menit, 60 oC dengan kelarutan 36.1 % dan 0.3 M, 180 menit, 90 oC dengan kelarutan 32.18 % (Azez, 2005).

Sedangkan dengan menggunakan wajan penyangraian, hand sprayer, kompor pemanas, pengaduk dan termometer, pada konsentrasi HCl 0-0.4 N,

III. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT

Bahan yang digunakan dalam penelitian meliputi bahan pembuatan

prototipe mesin, bahan pembuatan produk, dan bahan analisis produk. Bahan

pembuatan prototipe mesin terdiri dari plat besi dengan ketebalan 1,5 mm, besi

kanal U, besi kanal L, motor listrik, manometer, kompresor, nosel semprot,

tabung gas, kompor gas, dan solenoid pengatur suhu. Bahan pembuatan produk adalah tapioka yang ada dipasaran yang diproduksi dalam batch yang sama (dilihat pada kode produksi) dan larutan HCl teknis. Bahan yang

digunakan untuk analisis produk adalah pereaksi DNS, fenol, H2SO4 untuk analisis nilai dextrose equivalent (DE) serta bahan kimia lain yang digunakan untuk analisis mutu.

Alat yang digunakan dalam penelitian ini juga meliputi alat untuk

pembuatan prototipe mesin, alat untuk pembuatan produk, dan alat yang

digunakan untuk analisis produk. Alat untuk pembuatan prototipe mesin yang

digunakan adalah peralatan bengkel seperti las listrik, gerinda, bor dan lain

lain. Alat yang digunakan untuk pembuatan produk adalah prototipe mesin

yang dirancang dan alat untuk analisis produk, yaitu spektrofotometer, pH

meter, viscosimeter, dan lain-lain.

B. METODE PENELITIAN

Metode penelitian yang digunakan terdiri dari tiga tahapan utama yaitu pembuatan prototipe mesin, pembuatan produk, dan analisis produk.

1. Pembuatan Prototipe Mesin

a. Identifikasi Kebutuhan Komponen Prototipe Mesin

Tahap ini merupakan tahap awal dimana komponen prototipe

mesin yang dibuat ditentukan berdasarkan kebutuhan proses hidrolisis

kering. Parameter yang harus diketahui atau ditetapkan antara lain:

- kapasitas prototipe mesin

- waktu proses

- suhu, pH, dan tekanan

b. Pengembangan Alternatif Solusi Desain

Tahap ini merupakan tahap dimana dikembangkannya alternatif

solusi desain berdasarkan identifikasi kebutuhan komponen prototipe

mesin secara menyeluruh.

c. Seleksi Alternatif Solusi Desain

Setelah dibuat alternatif-alternatif solusi, dipilih alternatif solusi

yang paling memungkinkan memenuhi keberhasilan mesin yang akan

dibuat berdasarkan kriteria tertentu. Pemilihan alternatif solusi desain

mesin dilakukan berdasarkan analisis komparatif (perbandingan)

antara satu alternatif solusi desain dengan alternatif solusi desain

lainnya.

d. Desain Secara Mendetail

Dalam tahap ini harus telah diperoleh detail gambar atau file

Computer Aided Design (CAD) untuk setiap bagian prototipe mesin. Detail gambar diperoleh dengan bantuan perangkat lunak AutoCad.

e. Pembuatan Prototipe Mesin

Setelah file Computer Aided Design (CAD) diperoleh, kemudian dibuat prototipe mesin yang dimaksud berdasarkan gambar kerja yang

diperoleh.

f. Evaluasi Kinerja Prototipe Mesin Berdasarkan Fungsi Kerja Komponen Mesin

Dilakukan pengujian masing-masing fungsi kerja pada prototipe

mesin yang dirancang. Jika ada fungsi kerja yang kurang baik maka

dilakukan perbaikan-perbaikan sampai fungsi kerja setiap komponen

2. Pembuatan Produk

a. Penelitian Pendahuluan untuk Menetapkan Kondisi Operasi Prototipe Mesin

Kondisi operasi yang ditetapkan berdasarkan kebutuhan proses

hidrolisis pada tahap identifikasi kebutuhan komponen prototipe

mesin, belum tentu sesuai dengan kondisi prototipe mesin yang

sebenarnya. Oleh karena itu, perlu dilakukan penelitian pendahuluan

untuk menetapkan kondisi proses hidrolisis pada prototipe mesin yang

telah dibuat.

b. Perlakuan dengan Tiga Faktor Percobaan (Waktu Hidrolisis, Konsentrasi HCl, dan Volume HCl)

Perlakuan dengan tiga faktor dilakukan setelah kondisi operasi

diperoleh berdasarkan penelitian pendahuluan. Sejumlah pati

dimasukkan ke dalam prototipe mesin yang telah mencapai suhu

tertentu, kemudian HCl dengan konsentrasi 0,0 – 0,4 N sebanyak 1000

- 2500 ml (konsentrasi, volume, dan suhu berdasarkan penelitian Jati

(2006)) disemprotkan melalui nosel dengan kondisi penyemprotan

sesuai penetapan sebelumnya (penelitian pendahuluan). Pengadukan

dan pemanasan dilakukan selama 150 menit (modifikasi Jati (2006))

dan diambil sampel setiap 15 menit selama sepuluh kali. Dilakukan

pengulangan sebanyak dua kali (Tabel 7).

Tabel 7. Matriks percobaan produksi maltodekstrin

Volume HCl (ml) Konsentrasi

(N)

Waktu

(menit) 1000 1500 2000 2500

0,0 10 taraf x x x x

0,1 10 taraf x x x x

0,2 10 taraf x x x x

0,3 10 taraf x x x x

Untuk mengetahui pengaruh perlakuan-perlakuan di atas dan

interaksi antar perlakuan digunakan rancangan percobaan acak

lengkap tiga faktor dengan dua kali ulangan. Model perancangan

tersebut menurut Montgomery (2001) adalah sebagai berikut :

Yijkl = µ + τi + j + k + (τ )ij + (τ )ik + ( )jk + (τ )ijk +εijkl

dimana :

Y

ijkl=

Nilai pengamatan ke l (l = 1, 2) untuk taraf ke-i (i = 1, 2,…,10)

perlakuan lama hidrolisis, taraf ke-j (j =1, 2, …, 5) perlakuan

perbedaan konsentrai asam klorida, dan taraf ke-k (k = 1, 2,…,

4) perlakuan perbedaan volume asam klorida

µ

=

Nilai rataan umumi

=

Efek taraf ke-i untuk perlakuan waktu hidrolisisj

=

Efek taraf ke-j untuk perlakuan perbedaan konsentrasi HClk

=

Efek taraf ke-k untuk perlakuan perbedaan volume HCl(

)

ij=

Efek interaksi antara i dan j( )

ik = Efek interaksi antara idan k(

)

jk=

Efek interaksi antara jdan k(

)

ijk=

Efek interaksi antara i , jdan kε

ijkl = Galat berupa efek acak dalam pengamatan ke-l untuktaraf ke–i perlakuan lama waktu hidrolisis, taraf ke-j

perlakuan B, dan taraf ke-k perlakuan perbedaan volume

HCl

Untuk mengetahui taraf waktu hidrolisis, konsentrasi HCl, dan

volume HCl yang mana yang berpengaruh terhadap nilai DE

digunakan uji rata-rata Duncan dengan tingkat kepercayaan 95%

c. Pengujian Nilai Dextrose Equivalent (DE) Maltodekstrin yang Diproduksi (Modifikasi dari Haryati 2004)

Pengujian nilai DE dilakukan dengan memasukkan 2 ml contoh

ke dalam tabung reaksi. Kemudian ditambahkan 6 ml pereaksi DNS.

Tabung reaksi tersebut diletakkan ke dalam air mendidih selama 5

menit dan didinginkan sampai suhu kamar. Blangko juga ditetapkan

dengan cara yang sama tetapi sebagai pengganti contoh digunakan

aquades. Sampel dibaca dengan alat spektrofotometer dengan panjang

gelombang 550 nm (jumlah gula pereduksi dinyatakan sebagai A).

Dari contoh yang sama, kemudian diambil 2 ml contoh ke dalam

tabung reaksi kemudian ditambahkan 1 ml fenol 5% dan ditambahan 5

ml H2SO4 atau HCl pekat. Sampel didiamkan selama 10 menit. Kemudian dibaca pada spektrofotometer dengan panjang gelombang

490 nm (jumlah total gula dinyatakan sebagai B). Prosedur analisis

dextrose equivalent (DE) dapat dilihat pada Lampiran 1. Nilai DE = A/B x 100%

d. Penetapan Persamaan Matematika untuk Mendapatkan Nilai DE Tertentu

Penentuan persamaan matematika untuk mencari nilai DE

tertentu dilakukan dengan eliminasi bertahap terhadap faktor dan taraf

percobaan. Faktor faktor percobaan yang dimaksud adalah konsentrasi

HCl, volume HCl, dan waktu hidrolisis.

Eliminasi Tahap 1

Berdasarkan pengamatan pada saat proses produksi dilihat

kondisi pengadukan ya