PENINGKATAN KAPASITAS PRODUKSI TIM TAM RENCENG

MELALUI REDUKSI KEHILANGAN PRODUKSI DAN WAKTU

PRODUKSI YANG HILANG DI PT ARNOTT’S INDONESIA

CHRISTIANTO BUDIMAN

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Peningkatan Kapasitas Produksi Timam Renceng melalui Reduksi Kehilangan Produksi dan Waktu Produksi yang Hilang di PT Arnott’s Indonesia adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2014

Christianto Budiman

ABSTRAK

CHRISTIANTO BUDIMAN. Peningkatan Kapasitas Produksi Tim Tam Renceng melalui Reduksi Kehilangan Produksi dan Waktu Produksi yang Hilang di PT

Arnott’s Indonesia. Dibimbing oleh FERI KUSNANDAR dan PRACOYO

CIPTO RAHARJO.

PT Arnott’s Indonesia berkeinginan untuk meningkatkan kapasitas produksi

Tim Tam renceng 10.5 gram melalui reduksi waktu produksi yang hilang dan kehilangan produksi pada proses produksinya. Penelitian terbagi dalam tiga tahapan, yakni analisis kapasitas produksi sebelum perbaikan operasional, perbaikan operasional, dan analisis kapasitas produksi setelah perbaikan operasional. Dua proses yang bertanggung jawab terhadap penurunan kapasitas produksi Tim Tam renceng adalah proses pembuatan biskuit lapis dan pengemasan Tim Tam renceng. Perbaikan operasional yang dilakukan pada proses pembuatan biskuit lapis telah berhasil mereduksi kehilangan produksi dari 36 karton menjadi 24 karton dan waktu produksi yang hilang dari 31 menit (6.46 %) menjadi 14 menit (2.81 %), sedangkan pada proses pengemasan Tim Tam renceng kehilangan produksi telah direduksi dari 4 karton menjadi 2 karton dan waktu pengemasan yang hilang dari 119 menit (22.34 %) menjadi 57 menit (11.83 %). Kata kunci: kapasitas produksi, kehilangan produksi, waktu produksi yang hilang,

perbaikan operasional

ABSTRACT

CHRISTIANTO BUDIMAN. Improvement of Capacity of Tim Tam Price Pack 10.5 gram by Reduction of Production Lost and Lost time at PT Arnott’s Indonesia. Supervised by FERI KUSNANDAR and PRACOYO CIPTO RAHARJO.

PT Arnott’s Indonesia is willing to improve the production capacity of Tim

Tam price pack 10.5 gram by reducing lost time and production lost in its manufacturing process. The research is divided into three steps, they are the analysis of production capacity before the operational improvement, the operational improvement, and the analysis of production capacity after the operational improvement. Two processes which are responsible for the decrease of production capacity of Tim Tam price pack 10.5 gram are sandwiching and packing process. Operational improvement on sandwiching process has succesfully reduce the production lost from 36 cases to 24 cases and the lost time from 31 minutes (6.46 %) to 14 minutes (2.81 %), meanwhile on packing process the production lost has been reduced from 4 cases to 2 cases and the lost time from 119 minutes (22.34 %) to 57 minutes (11.83 %)

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

PENINGKATAN KAPASITAS PRODUKSI TIM TAM RENCENG

MELALUI REDUKSI KEHILANGAN PRODUKSI DAN WAKTU

PRODUKSI YANG HILANG DI PT ARNOTT’S

INDONESIA

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2014

Judul Skripsi : Peningkatan Kapasitas Produksi Tim Tam Renceng melalui Reduksi Kehilangan Produksi dan Waktu Produksi yang Hilang di

PT Arnott’s Indonesia

Nama : Christianto Budiman NIM : F24090103

Disetujui oleh

Dr Ir Feri Kusnandar, MSc Pembimbing

Diketahui oleh

Dr Ir Feri Kusnandar, MSc Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2013 ini ialah kapasitas produksi, dengan judul Peningkatan Kapasitas Produksi Tim Tam Renceng melalui Reduksi Kehilangan Produksi dan Waktu Produksi yang Hilang di PT

Arnott’s Indonesia.

Tidak lupa ucapan terima kasih penulis berikan kepada :

1. Dr. Ir. Feri Kusnandar, MSc dan Pracoyo Cipto Raharjo, STP selaku pembimbing

2. Tim operation improvement PT Arnott’s Indonesia yang telah

banyak memberi saran dan semangat

3. Bapak Kadek, Bapak Indra, dan Bapak Zaenal selaku supervisor produksi Tim Tam renceng 10.5 gram di PT Arnott’s Indonesia 4. Mbak Tata selaku supervisor oven 4 di PT Arnott’s Indonesia

5. Teman –teman karyawan dan karyawati PT Arnott’s Indonesia yang sangat ramah dan membantu pembuatan skripsi ini

6. Keluarga besar Budiman atas segala doa dan dukungannya selama belajar di IPB hingga pembuatan skripsi ini

7. Willa Pangesti Wibawa yang telah memberikan dukungan dalam segala aspek kehidupan

Semoga karya ilmiah ini bermanfaat.

Bogor, Februari 2014

DAFTAR ISI

DAFTAR TABEL viii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN ix

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

TINJAUAN PUSTAKA 2

METODE 3

Waktu dan Tempat 3

Bahan dan Alat 3

Metode Penelitian 3

Metode Analisis 5

HASIL DAN PEMBAHASAN 7

Proses Pembuatan Biskuit Lapis sebelum Perbaikan Operasional 8 Perbaikan Operasional Proses Pembuatan Biskuit Lapis 10 Proses Pembuatan Biskuit Lapis setelah Perbaikan Operasional 11

Uji Perbedaan Rata –Rata Berpasangan 14

Proses Pengemasan Tim Tam Renceng sebelum Perbaikan Operasional 14 Perbaikan Operasional Proses Pengemasan Tim Tam Renceng 19 Proses Pembuatan Tim Tam Renceng Setelah Perbaikan Operasional 20

Uji Perbedaan Rata –Rata Berpasangan 23

SIMPULAN DAN SARAN 234

Simpulan 24

Saran 24

DAFTAR PUSTAKA 25

LAMPIRAN 26

DAFTAR TABEL

1 Kapasitas dan Kehilangan Produksi Aktual pada Proses Pembuatan

Biskuit Lapis Sebelum Perbaikan Operasional 8

2 Akumulasi Data Waktu Produksi yang Hilang pada Proses Pembuatan Biskuit Lapis Sebelum Perbaikan Operasional 9 3 Kapasitas dan Kehilangan Produksi Aktual pada Proses Pembuatan

Biskuit Lapis Setelah Perbaikan Operasional 11

4 Akumulasi Data Waktu Produksi yang Hilang pada Proses

Pembuatan Biskuit Lapis Setelah Perbaikan Operasional 12 5 Kehilangan Produksi pada Proses Pembuatan Biskuit Lapis 14 6 Waktu Produksi yang Hilang pada Proses Pembuatan Biskuit Lapis 14 7 Kapasitas dan Kehilangan Produksi Aktual pada Proses Pengemasan

Tim Tam Renceng Sebelum Perbaikan Operasional 15 8 Akumulasi Data Waktu Produksi yang Hilang pada Proses

Pengemasan Tim Tam Renceng 10.5 gram Sebelum Perbaikan

Operaisonal 16

9 Kapasitas dan Kehilangan Produksi Aktual pada Proses Pengemasan

Tim Tam Renceng 10.5 gram Setelah Perbaikan Operasional 20 10 Akumulasi Data Waktu Produksi yang Hilang pada Proses

Pengemasan Tim Tam Renceng 10.5 gram Setelah Perbaikan

Operasional 21

11 Kehilangan Produksi pada Proses Pengemasan Tim Tam Renceng 23 12 Waktu Produksi yang Hilang pada Proses Pengemasan Tim Tam

Renceng 23

DAFTAR GAMBAR

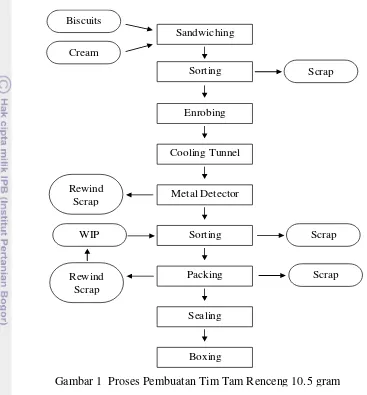

1 Proses Pembuatan Tim Tam Renceng 10.5 gram 5

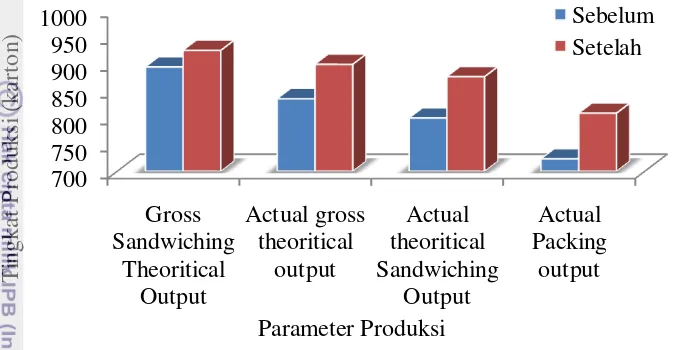

2 Penyebab Utama Timbulnya Waktu Produksi yang Hilang pada Proses Pembuatan Biskuit Lapis Sebelum Perbaikan Operasional 9 3 Perbandingan antara Kapasitas Pembuatan Biskuit Lapis Sebelum

dan Setelah Perbaikan Operasional 12

4 Perbandingan Waktu Produksi yang Hilang pada Proses Pembuatan

Biskuit Lapis Sebelum dan Setelah Perbaikan Operasional 13 5 Perbandingan Kehilangan Produksi pada Proses Pembuatan Biskuit

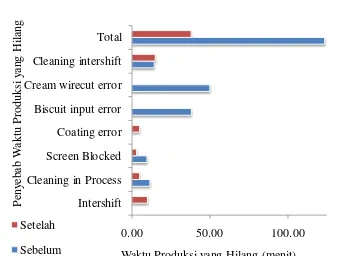

Lapis Sebelum dan Setelah Perbaikan Operasional 13 6 Penyebab Utama Timbulnya Waktu Produksi yang Hilang pada

Proses Pengemasan Tim Tam Renceng 10.5 gram Sebelum

Perbaikan Operasional 17

7 Perbandingan antara Kapasitas Pengemasan Timtam Renceng 10.5

gram Sebelum dan Setelah Perbaikan Operasional 21 8 Perbandingan Waktu Produksi yang Hilang pada Proses Pengemasan

Tim Tam Renceng 10.5 gram Sebelum dan Setelah Perbaikan

9 Perbandingan Kehilangan Produksi pada Proses Pengemasan Tim Tam Renceng 10.5 gram Sebelum dan Setelah Perbaikan

Operasional 22

DAFTAR LAMPIRAN

1 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pembuatan Biskuit Lapis (Sandwiching) Sebelum Perbaikan Operasional

(21 Maret 2013) 27

2 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pembuatan Biskuit Lapis (Sandwiching) Sebelum Perbaikan Operasional

(22 Maret 2013) 28

3 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pembuatan Biskuit Lapis (Sandwiching) Sebelum Perbaikan Operasional

(26 Maret 2013) 29

4 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pembuatan Biskuit Lapis (Sandwiching) Sebelum Perbaikan Operasional

(27 Maret 2013) 30

5 Ringkasan Lengkap Kapasitas dan Kehilangan Produksi Pembuatan

Biskuit Lapis (Sandwiching) Sebelum Perbaikan Operasional 31 6 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pembuatan

Biskuit Lapis (Sandwiching) Setelah Perbaikan Operasional

(5 Juli 2013) 32

7 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pembuatan Biskuit Lapis (Sandwiching) Setelah Perbaikan Operasional

(8 Juli 2013) 33

8 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pembuatan Biskuit Lapis (Sandwiching) Setelah Perbaikan Operasional

(9 Juli 2013) 34

9 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pembuatan Biskuit Lapis (Sandwiching) Setelah Perbaikan Operasional

(10 Juli 2013) 35

10 Ringkasan Lengkap Kapasitas dan Kehilangan Produksi Pembuatan

Biskuit Lapis (Sandwiching) Setelah Perbaikan Operasional 36 11 Hasil Uji Perbedaan Rata – Rata Berpasangan terhadap Kehilangan

Produksi pada Pembuatan Biskuit Lapis 37

12 Hasil Uji Perbedaan Rata – Rata Berpasangan terhadap Waktu

Produksi yang Hilang pada Pembuatan Biskuit Lapis 38 13 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pengemasan

Tim Tam Renceng (Packing) Sebelum Perbaikan Operasional

(5 April 2013) 39

14 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pengemasan Tim Tam Renceng (Packing) Sebelum Perbaikan Operasional

15 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pengemasan Tim Tam Renceng (Packing) Sebelum Perbaikan Operasional

(17 April 2013) 41

16 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pengemasan Tim Tam Renceng (Packing) Sebelum Perbaikan Operasional

(18 April 2013) 42

17 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pengemasan Tim Tam Renceng (Packing) Sebelum Perbaikan Operasional

(23 April 2013) 43

18 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pengemasan Tim Tam Renceng (Packing) Sebelum Perbaikan Operasional

(26 April 2013) 44

19 Ringkasan Lengkap Kapasitas dan Kehilangan Produksi Pengemasan

Tim Tam Renceng (Packing) Sebelum Perbaikan Operasional 45 20 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pengemasan

Tim Tam Renceng (Packing) Setelah Perbaikan Operasional

(4 Juni 2013) 46

21 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pengemasan Tim Tam Renceng (Packing) Setelah Perbaikan Operasional

(12 Juni 2013) 47

22 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pengemasan Tim Tam Renceng (Packing) Setelah Perbaikan Operasional

(13 Juni 2013) 48

23 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pengemasan Tim Tam Renceng (Packing) Setelah Perbaikan Operasional

(19 Juni 2013) 49

24 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pengemasan Tim Tam Renceng (Packing) Setelah Perbaikan Operasional

(21 Juni 2013) 50

25 Hasil Pengukuran Kapasitas dan Kehilangan Produksi Pengemasan Tim Tam Renceng (Packing) Setelah Perbaikan Operasional

(25 Juni 2013) 51

26 Ringkasan Lengkap Kapasitas dan Kehilangan Produksi Pengemasan

Tim Tam Renceng (Packing) Setelah Perbaikan Operasional 52 27 Hasil Uji Perbedaan Rata – Rata terhadap Kehilangan Produksi pada

Proses Pengemasan Tim Tam Renceng 53

28 Hasil Uji Perbedaan Rata –Rata terhadap Waktu Produksi yang Hilang

PENDAHULUAN

Latar Belakang

Persaingan yang ketat antar industri pangan dan permintaan konsumen yang terus meningkat tiap tahunnya, membuat para pelaku industri pangan harus mengeluarkan ide – ide inovatif dalam rangka meningkatkan pemanfaatan sumber daya yang tersedia seoptimal mungkin untuk menghasilkan tingkat produk semaksimal mungkin baik dari segi kuantitas maupun kualitas.

Dalam era globalisasi seperti sekarang ini, persaingan antar perusahaan untuk mempertahankan pangsa pasarnya tidak hanya terbatas pada kemampuan untuk menghasilkan produk yang berkualitas baik dengan harga yang terjangkau tetapi juga dalam hal kecepatan pengiriman serta jumlah produksi yang dihasilkan. Tanpa mengurangi kualitas produk, para pelaku industri pangan melakukan reduksi biaya operasional mulai dari memodifikasi proses, memodifikasi urutan kerja, memodifikasi layout, mereduksi biaya overtime, mereduksi waktu produksi yang hilang, dan lain – lain yang bertujuan untuk memaksimalkan keuntungan yang diperoleh oleh perusahaan tersebut, sehingga efisiensi produksi dapat ditingkatkan semaksimal mungkin tanpa mengurangi efektivitas produksi.

PT Arnott’s Indonesia merupakan salah satu perusahaan yang memproduksi

makanan ringan dan biskuit yang telah memiliki nama besar di Indonesia. Salah satu produk yang menjadi andalan di pasar Indonesia adalah biskuit lapis cokelat Tim Tam. Tim Tam bukan merupakan produk baru sehingga sudah memiliki pangsa pasar tersendiri dan cukup dikenal masyarakat. Sebagai upaya untuk melayani segmen pasar yang lebih luas, kini Tim Tam diproduksi dalam dua bentuk sajian, yakni Tim Tamtray dan Tim Tam renceng.

Pada saat ini proses produksi Tim Tam renceng berjalan 7 hari per minggu dan 24 jam per hari dalam tiga shift kerja. Proses produksi berjalan non stop setiap harinya dan hanya berhenti saat proses pemeliharaan mesin (maintenance) dan hari libur nasional. Dengan target produksi 750 karton per shift secara teoritis akan dihasilkan 2,250 carton Tim Tam renceng per harinya, di mana tiap karton berisi 480 Tim Tam renceng, sehingga dapat dihasilkan 360,000 biskuit Tim Tam renceng per shift produksi atau 1,080,000 biskuit Tim Tam renceng per harinya. Kondisi ini dinilai belum cukup untuk memenuhi permintaan pelanggan yang sangat besar terhadap produk Tim Tam renceng dan juga untuk menjaga stok aman persediaan di gudang. Oleh karena itu, PT Arnott’s Indonesia melakukan analisis dan evaluasi terhadap proses produksi Tim Tam renceng dengan tujuan untuk meningkatkan kapasitas produksi Tim Tam renceng.

2

Perumusan Masalah

Biskuit lapis cokelat Tim Tam merupakan salah satu lini produk dari PT

Arnott’s Indonesia yang telah memiliki pangsa pasar yang luas di Indonesia. PT

Arnott’s Indonesia sebagai salah satu pelaku industri pangan merasa perlu untuk

melakukan upaya efisiensi produksi secara kontinu terhadap keseluruhan produk yang diproduksinya, salah satunya adalah produk Tim Tam renceng 10.5 gram untuk mereduksi biaya operasional produksi yang berasal dari kehilangan produksi dan waktu produksi yang hilang sehingga meningkatkan laba yang diperoleh oleh perusahaan.

Tujuan Penelitian

Penelitian ini bertujuan untuk menganalisis kapasitas dan kehilangan produksi aktual dari proses produksi Tim Tam renceng 10.5 gram dan melakukan identifikasi terhadap faktor – faktor penyebab menurunnya kapasitas produksi Tim Tam renceng 10.5 gram serta merumuskan, menerapkan, dan mengevaluasi dampak dari penerapan solusi bagi permasalahan yang ditemui terkait kapasitas dan kehilangan produksi Tim Tam renceng 10.5 gram, sehingga biaya operasional poduksi yang berasal dari kehilangan produksi dan waktu produksi yang hilang dapat direduksi semaksimal mungkin untuk meningkatkan laba perusahaan.

Manfaat Penelitian

Manfaat dari penelitian ini dapat mereduksi kehilangan produksi dan waktu produksi yang hilang dalam proses produksi Tim Tam renceng 10.5 gram sehingga laba perusahaan akan meningkat seiring peningkatan efisiensi produksi Tim Tam renceng 10.5 gram yang dilakukan secara kontinu.

TINJAUAN PUSTAKA

Konsep kesetimbangan massa adalah konsekuensi logis dari hukum kekekalan massa yang menyatakan bahwa di alam ini jumlah total massa adalah kekal; tidak dapat dimusnahkan ataupun diciptakan. Dalam prakteknya, mungkin saja total input tidak sama dengan total output suatu proses, hal ini disebabkan karena terjadinya akumulasi bahan pada alat yang sering kali tidak bisa dihindarkan selama proses atau adanya kehilangan bahan yang tidak terkontrol, di mana akumulasi massa dapat bernilai negatif atau positif (Fellows 2000).

3 dibutuhkan, maupun dalam bentuk material lain, seperti stok, peralatan, fasilitas, jam kerja, dokumen, biaya – biaya, gerakan, dan aktivitas lain yang tidak memberikan penambahan nilai (Pereira 2009).

Kapasitas produksi merupakan jumlah output yang dihasilkan suatu unit usaha. Kapasitas untuk menghasilkan komoditas dalam rangka memuaskan keinginan manusia berkembang pesat di beberapa perusahaan, mengalami perlambatan, bahkan penurunan di beberapa perusahaan lain (Gaspersz 2005).

Tim Tam merupakan biskuit lapis (sandwich) yang dilapisi dengan cokelat di bagian luarnya. Menurut SNI biskuit diklasifikasikan menjadi empat jenis, yaitu biskuit keras, cookies, wafer, dan crackers. Biskuit keras adalah jenis biskuit yang berbentuk pipih, berkadar lemak tinggi atau rendah, dan bila dipatahkan penampang potongannya berlapis – lapis. Crackers adalah biskuit yang dibuat dari adonan keras melalui fermentasi dan memiliki struktur yang berlapis – lapis. Cookies adalah jenis biskuit yang berkadar lemak tinggi, renyah, dan bila dipatahkan penampang potongannya bertekstur kurang padat, sedangkan wafer adalah jenis biskuit berpori kasar, renyah, dan bila dipatahkan penampang potongannya berongga (Narotama 2012).

METODE

Waktu dan Tempat

Penelitian magang ini dilakukan di PT Arnott’s Indonesia yang berlokasi di

Jalan Haji Wahab Affan No. 8, Medan Satria, Bekasi Barat. Penelitian magang dilakukan pada divisi Operation Improvement di bawah bimbingan Pracoyo Cipto Raharjo, STP sebagai pembimbing lapang dan berlangsung selama 4 bulan, dimulai pada tanggal 13 Maret 2013 dan berakhir pada tanggal 13 Juli 2013. Kegiatan penelitian magang dilakukan setiap hari Selasa s.d. Jumat berlangsung selama delapan jam kerja per hari mulai dari pukul 06.30 s.d. 14.30 WIB.

Bahan dan Alat

Bahan – bahan yang digunakan dalam penelitian magang ini adalah biskuit, krim, cokelat cair sebagai pelapis (coating), dan plastik OPP. Alat – alat yang digunakan dalam penelitian magang ini adalah stopwatch, click counter, neraca analitik, dan neraca massa yang digunakan dalam proses pengambilan data, serta mesin peters sandwiching, enrober, cooling tunnel, ruida wrapping, dan cospack sealeryang digunakan dalam proses pembuatan Tim Tam renceng 10.5 gram

Metode Penelititan

4

sebagai bagian dari tindakan kontrol pabrik dan mesin. Istilah - istilah industrial dan pengertiannya yang digunakan dalam penelitian ini adalah:

a. Maximum Theoretical Output Kapasitas produksi pada saat mesin dioperasikan pada kecepatan maksimum

b. Reduced Speed Lost Kehilangan produksi akibat penurunan kecepatan mesin

c. Gross Theoretical Output Kapasitas produksi pada sat mesin dioperasikan pada kecepatan aktual, belum direduksi oleh penurunan produksi karena kehilangan produksi dan waktu produksi yang hilang d. Lost Time Waktu produksi yang hilang

e. Scrap Limbah produksi yang berasal dari produk yang tidak memenuhi standar

f. Rewind Scrap Limbah produksi yang berasal dari produk yang tidak memenuhi standar, namun masih bisa dikerjakan kembali (rework)

g. Actual Gross Theoretical Output Kapasitas produksi setelah direduksi oleh penurunan produksi karena waktu produksi yang hilang

h. Actual Theoretical Output Kapasitas produksi setelah direduksi oleh penurunan produksi karena waktu produksi yang hilang dan kehilangan produksi

i. Actual Packing Output Kapasitas pengemasan aktual

j. Packing Output Lost Kehilangan produksi pada proses pengemasan Menurut Domingo (2005), langkah – langkah untuk mengeliminasi kehilangan secara efektif adalah :

1. Membuat kehilangan menjadi nyata atau terlihat 2. Menyadari keberadaan kehilangan tersebut

3. Membuat kehilangan menjadi dapat dihitung atau dinyatakan dengan angka – angka

4. Melakukan pengukuran terhadap kehilangan 5. Mengeliminasi atau mereduksi kehilangan

Kontrol pabrik dan mesin merupakan istilah yang diberikan untuk prosedur dan tindakan di mana efisiensi dan utilisasi dari unit – unit pabrik dan mesin direncanakan dan dievaluasi (Arifin 2007), sedangkan kehilangan didefinisikan sebagai setiap aktivitas yang tidak memberikan penambahan nilai kepada pelanggan atau aktivitas di mana pelanggan tidak berkeinginan untuk membayar atas aktivitas tersebut (Domingo 2005).

5 Proses pembuatan Tim Tam renceng 10.5 gram terdiri dari empat tahap utama, yaitu pembuatan biskuit lapis (sandwiching), pelapisan dengan cokelat cair (enrobing), pendinginan (cooling)dan pengemasan (packing)(Gambar 1).

Metode Analisis

Analisis dilakukan terhadap dua tahapan proses yang paling berpengaruh terhadap fluktuasi kapasitas produksi Tim Tam renceng 10.5 gram, yaitu tahap pembuatan biskuit lapis (sandwiching) dan tahap pengemasan (packing).

1. Analisis Kapasitas Aktual Mesin Peters Sandwiching

Analisis kapasitas pembuatan biskuit lapis (sandwiching) terdiri dari pengamatan kecepatan mesin (speed) dan perubahannya sepanjang proses produksi, waktu yang hilang (lost time) dan penyebabnya, serta kehilangan proses (scrap) yang dihasilkannya. Analisis dilakukan dalam satu shift kerja selama 8 jam.

Data kecepatan aktual mesin (speed) yang diperoleh kemudian dianalisis untuk mendapatkan nilai kapasitas produksi maksimum teoritis (maximum theoretical output) dengan kecepatan standar 920 biskuit lapis per menit,

Gambar 1 Proses Pembuatan Tim Tam Renceng 10.5 gram

Sandwiching

Sorting

Enrobing

Cooling Tunnel

Metal Detector

Sorting

Packing

Sealing

Boxing Biscuits

Cream

Scrap

Scrap

Scrap Rewind

Scrap

Rewind Scrap

6

kapasitas produksi kotor teoritis (gross sandwiching theoretical output), dan kehilangan produksi akibat menurunnya kecepatan mesin (reduced speed lost). Data waktu produksi yang hilang (lost time) yang diperoleh kemudian dianalisis untuk mendapatkan nilai persentase waktu produksi yang hilang terhadap waktu produksi total (480 menit per shift), waktu produksi yang tersedia (available time), dan kapasitas produksi kotor aktual teoritis (actual gross theoretical output), sedangkan data kehilangan proses (scrap) yang diperoleh dianalisis untuk mendapatkan persentase kehilangan proses terhadap kapasitas produksi kotor aktual teoritis (% scrap) dan kapasitas produksi aktual teoritis dari proses pembuatan biskuit lapis (actual theoretical sandwiching output).

Hasil pengolahan data tersebut juga dibandingkan dengan kapasitas produksi aktual pada proses pengemasan sehingga bisa didapatkan gambaran seberapa tinggi angka kehilangan produksi pada proses pengemasan (packing).

Perhitungan – perhitungan yang digunakan adalah sebagai berikut : a.

b.

c.

d.

e.

f.

-g. h.

2. Analisis Kapasitas Aktual Mesin Wrapping Ruida

Analisis kapasitas pengemasan (packing) terdiri dari analisis kecepatan tiga mesin wrapping ruida yang diamati setiap 30 menit, waktu yang hilang (lost time) dan penyebabnya, serta kehilangan proses (scrap) yang dihasilkannya. Analisis dilakukan dalam satu shift kerja selama 8 jam.

7 Data kehilangan proses pengemasan (scrap) yang diperoleh kemudian dianalisis untuk mendapatkan persentase kehilangan proses pengemasan terhadap kapasitas pengemasan kotor aktual (% scrap) dan kapasitas pengemasan aktual teoritis (actual theoretical packing output). Nilai kapasitas pengemasan aktual teoritis (actual theoretical packing output) yang diperoleh dibandingkan dengan kapasitas pengemasan aktual sebagai indikator keakuratan data yang diperoleh.

Perhitungan – perhitungan yang digunakan adalah sebagai berikut : a.

b.

c.

d.

-e. f.

Diagram pareto merupakan diagram yang terdiri atas grafik balok dan grafik garis yang menggambarkan perbandingan masing – masing jenis data terhadap keseluruhan (Muhandri dan Kadarisman 2012). Diagram pareto digunakan untuk menemukan faktor utama penyebab masalah pada tahap proses produksi. Dengan memakai diagram pareto, dapat terlihat masalah mana yang sedikit tetapi dominan (vital few) dan masalah yang banyak tetapi kurang dominan (trivial many).

Hasil dari perbaikan operasional dalam mereduksi kehilangan produksi (scrap) dan waktu produksi yang hilang (lost time) dianalisis menggungakan uji perbedaan rata – rata berpasangan (paired sampel t-test) untuk melihat signifikansi reduksi kehilangan produksi dan waktu produksi yang hilang. Uji perbedaan rata – rata berpasangan digunakan untuk mengetahui perbedaan rata

– rata dua sampel yang saling berhubungan (Koswara 2010). Dalam penelitian ini, dua sampel yang saling berhubungan yang dianalisis adalah kehilangan produksi sebelum dan setelah perbaikan operasional serta waktu produksi yang hilang sebelum dan setelah perbaikan operasional.

HASIL DAN PEMBAHASAN

1. Proses Pembuatan Biskuit Lapis (Sandwiching)

8

1.1Proses Pembuatan Biskuit Lapis (Sandwiching) Sebelum Perbaikan Operasional

Pengukuran kapasitas dan kehilangan produksi aktual proses pembuatan biskuit lapis sebelum perbaikan operasional dilakukan pada shift 1 produksi selama empat hari, yakni pada tanggal 21 Maret 2013, 22 Maret 2013, 26 Maret 2013, dan 27 Maret 2013. Hasil pengukuran selengkapnya dapat dilihat pada Lampiran 1 s.d Lampiran 4.

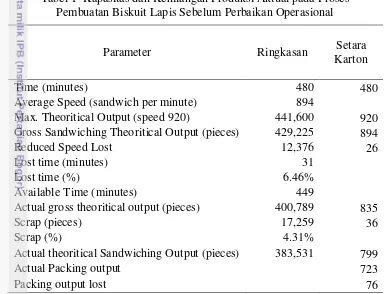

Ringkasan singkat dari hasil pengukuran kapasitas dan kehilangan produksi aktual pada proses pembuatan biskuit lapis sebelum perbaikan operasional dapat dilihat pada Tabel 1 di bawah ini, sedangkan ringkasan selengkapnya dapat dilihat pada Lampiran 5.

Kapasitas Produksi

Mesin peters sandwiching yang digunakan dalam proses pembuatan biskuit lapis memiliki kecepatan maksimum yang mencapai 920 biskuit lapis per menit sehingga secara teoritis dapat dihasilkan 441,600 biskuit lapis atau 920 karton (480 pieces per karton) Tim Tam renceng 10.5 gram per shift kerja tanpa adanya kehilangan produksi (scrap) dan waktu produksi yang hilang (lost time).

Sebelum perbaikan operasional, kapasitas produksi pembuatan biskuit lapis oleh mesin peters sandwiching masih lebih rendah dibandingkan dengan kapasitas maksimum mesin. Kecepatan mesin peters sandwiching aktual memiliki nilai rataan sebesar 894 biskuit lapis per menit, sehingga dalam satu shift produksi hanya dapat dihasilkan 429,225 biskuit lapis atau 894 karton (480 pieces per karton).

Tabel 1 Kapasitas dan Kehilangan Produksi Aktual pada Proses Pembuatan Biskuit Lapis Sebelum Perbaikan Operasional

Parameter Ringkasan Setara

Karton

Time (minutes) 480 480

Average Speed (sandwich per minute) 894

Max. Theoritical Output (speed 920) 441,600 920 Gross Sandwiching Theoritical Output (pieces) 429,225 894

Reduced Speed Lost 12,376 26

Lost time (minutes) 31

Lost time (%) 6.46%

Available Time (minutes) 449

Actual gross theoritical output (pieces) 400,789 835

Scrap (pieces) 17,259 36

Scrap (%) 4.31%

Actual theoritical Sandwiching Output (pieces) 383,531 799

Actual Packing output 723

9 Selisih antara kapasitas maksimum dengan kapasitas aktual mesin mengakibatkan kehilangan hasil produksi yang disebabkan oleh penurunan kapasitas mesin sebesar 12,376 biskuit lapis atau 26 karton Tim Tam renceng 10.5 gram per shift produksi tanpa adanya kehilangan produksi dan waktu produksi yang hilang.

Lost Time

Waktu produksi yang hilang per shift kerja memiliki rata – rata sebesar 31 menit atau 6.46 % dari waktu produksi total (480 menit). Secara teoritis, hal tersebut menyebabkan penurunan jumlah produksi biskuit lapis dari 429,225 biskuit lapis menjadi 400,789 biskuit lapis atau dari 894 karton menjadi 835 karton.

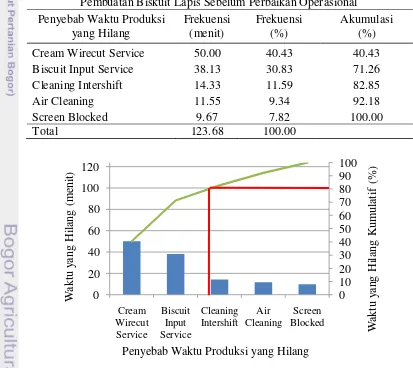

Data waktu produksi yang hilang yang diperoleh kemudian dianalisis menggunakan diagram pareto untuk mengetahui penyebab utama hilangnya waktu produksi pada proses pembuatan biskuit lapis. Akumulasi data waktu produksi yang hilang yang digunakan dalam pengolahan diagram pareto dapat dilihat pada Tabel 2. Diagram pareto yang dibuat berdasarkan data tersebut dapat dilihat pada Gambar 2.

Tabel 2 Akumulasi Data Waktu Produksi yang Hilang pada Proses Pembuatan Biskuit Lapis Sebelum Perbaikan Operasional Penyebab Waktu Produksi

Cream Wirecut Service 50.00 40.43 40.43

Biscuit Input Service 38.13 30.83 71.26

Cleaning Intershift 14.33 11.59 82.85

Air Cleaning 11.55 9.34 92.18

Screen Blocked 9.67 7.82 100.00

Total 123.68 100.00

Gambar 2 Penyebab Utama Timbulnya Waktu Produksi yang Hilangpada Proses Pembuatan Biskuit Lapis Sebelum Perbaikan Operasional

10

Diagram pareto menunjukkan bahwa penyebab utama timbulnya lost time pada proses sandwiching adalah perbaikan mesin untuk masalah yang ditimbulkan oleh putusnya kawat pemotong krim (cream wirecut service) dan proses distribusi biskuit yang tidak lancar (biscuit input service) sehingga biskuit lapis yang dihasilkan tidak sempurna.

Putusnya kawat pemotong krim menyebabkan krim terus mengalir keluar dari mandrill pemasok krim secara tidak teratur dan menyebabkan tidak adanya pengaturan jeda pasokan krim antara satu biskuit dengan biskuit lainnya. Dampak dari masalah ini adalah pasokan krim menjadi berlebih dan mengotori mesin. Tekstur krim yang lengket dapat menghambat hingga menghentikan aliran biskuit sehingga koordinasi antara pasokan krim dan aliran biskuit menjadi tidak teratur dan menghasilkan produk yang di bawah standar yang akan menjadi kehilangan produksi (scrap).

Distribusi biskuit yang tidak lancar umumnya disebabkan oleh ukuran biskuit yang tidak tepat sesuai dengan spesifikasi yang telah ditentukan. Biskuit dengan beberapa lekukan keluar sering kali tidak teridentifikasi dalam proses sortasi yang dilakukan pada proses pembuatan biskuit, saat biskuit tersebut memasuki mesin peters sandwiching biskuit tersebut akan tersangkut pada vibrator line sehingga aliran biskuit ke mesin akan terhenti. Hal ini menyebabkan biskuit lapis yang dihasilkan tidak sempurna dalam bentuk tanpa tutup maupun tanpa alas biskuit.

Terhentinya aliran biskuit juga dapat disebabkan oleh beberapa biskuit yang rapuh karena kadar air yang terlalu rendah. Biskuit – biskuit yang terlalu rapuh dapat pecah saat kontak dengan pin conveyor yang akan mengalirkan biskuit melalui proses sandwiching. Pecahan biskuit ini sering kali tersangkut di dalam rel mesin sehingga menghambat aliran biskuit – biskuit berikutnya dan menghasilkan produk yang di bawah standar (scrap).

Scrap

Kehilangan produksi yang dihasilkan per shift kerja rata – rata sebesar 17,259 biskuit lapis (36 karton) atau 4.31% dari jumlah produksi total biskuit lapis. Adanya kehilangan produksi menyebabkan penurunan jumlah produksi dari 400,789 biskuit lapis menjadi 383,531 biskuit lapis atau dari 835 karton menjadi 799 karton.

Data kapasitas dan kehilangan produksi aktual pada mesin peters

sandwiching sebelum dilakukannya perbaikan operasional menunjukkan bahwa kecepatan mesin, waktu produksi yang hilang (lost time), dan kehilangan produksi (scrap) dari mesin peters sandwiching merupakan faktor penting yang mempengaruhi kapasitas produksi biskuit lapis yang kemudian akan diolah lebih lanjut menjadi Tim Tam renceng 10.5 gram. Secara keseluruhan, penurunan kecepatan mesin, tingginya waktu produksi yang hilang dan kehilangan produksi menyebabkan penurunan kapasitas produksi dari 441,600 biskuit lapis (920 karton) per shiftkerja menjadi 383,531 biskuit lapis (799 karton) per shift kerja.

11 dilakukan meliputi penggantian rantai, kawat, gear, as (sumbu putar), dan

bearing. Perbaikan tersebut bertujuan untuk mengembalikan performa mesin yang telah menurun. Perbaikan ini diharapkan secara langsung dapat meningkatkan kapasitas produksi dari mesin peters sandwiching dan secara tidak langsung juga dapat menurunkan jumlah kehilangan produksi (scrap) dan waktu produksi yang hilang (lost time).

1.3Proses Pembuatan Biskuit Lapis (Sandwiching) Setelah Perbaikan Operasional

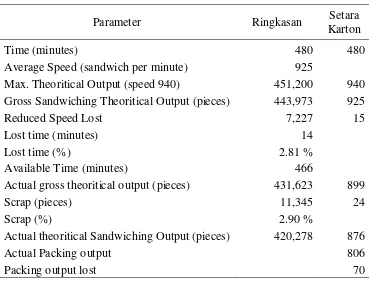

Pegukuran kapasitas dan kehilangan produksi aktual proses pembuatan biskuit lapis setelah perbaikan operasional dilakukan pada shift 1 produksi selama empat hari, yakni pada tanggal 5 Juli 2013, 8 Juli 2013, 9 Juli 2013, dan 10 Juli 2013 Hasil pengukuran selengkapnya dapat dilihat pada Lampiran 6 s.d Lampiran 9. Ringkasan singkat dari hasil pengukuran kapasitas dan kehilangan produksi aktual pada proses pembuatan biskuit lapis setelah perbaikan operasional dapat dilihat pada Tabel 3 di bawah ini, sedangkan ringkasan selengkapnya dapat dilihat pada Lampiran 10.

Kapasitas Produksi

Setelah dilakukannya perbaikan operasional, mesin peters sandwiching memiliki kecepatan maksimum yang mencapai 940 biskuit lapis per menit. Kapasitas produksi pembuatan biskuit lapis (sandwiching) oleh mesin peters sandwiching telah lebih tinggi dibandingkan dengan kapasitas maksimum mesin sebelum perbaikan operasional (920 biskuit lapis per menit). Kecepatan mesin peters sandwiching aktual memiliki nilai rataan sebesar 925 biskuit lapis per menit, sehingga dalam satu shift produksi dapat dihasilkan 443,973

Tabel 3 Kapasitas dan Kehilangan Produksi Aktual pada Proses Pembuatan Biskuit Lapis Setelah Perbaikan Operasional

Parameter Ringkasan Setara

Karton

Time (minutes) 480 480

Average Speed (sandwich per minute) 925

Max. Theoritical Output (speed 940) 451,200 940 Gross Sandwiching Theoritical Output (pieces) 443,973 925

Reduced Speed Lost 7,227 15

Lost time (minutes) 14

Lost time (%) 2.81 %

Available Time (minutes) 466

Actual gross theoritical output (pieces) 431,623 899

Scrap (pieces) 11,345 24

Scrap (%) 2.90 %

Actual theoritical Sandwiching Output (pieces) 420,278 876

Actual Packing output 806

12

biskuit lapis atau 925 karton (480 pieces per karton) Tim Tam renceng 10.5 gram tanpa adanya kehilangan produksi (scrap) dan waktu produksi yang hilang (lost time). Perbandingan antara kapasitas produksi biskuit lapis sebelum dan setelah perbaikan operasional dapat dilihat pada Gambar 3.

Lost Time

Waktu produksi yang hilang (lost time) per shift kerja memiliki rata – rata sebesar 14 menit atau 2.81 % dari waktu produksi total (480 menit), sehingga waktu produksi yang benar – benar tersedia per shift sekitar 466 menit. Pengamatan terhadap penyebab hilangnya waktu produksi yang telah diidentifikasi saat pengamatan mesin sebelum perbaikan operasional menunjukkan adanya penurunan. Putusnya kawat pemotong krim dan proses distribusi biskuit yang tidak lancar, yang merupakan penyebab utama timbulnya lost time sebelum perbaikan operasional telah teratasi dengan baik, hal ini terlihat dari tidak ditemukannya kasus serupa selama proses pengamatan setelah perbaikan operasional. Akumulasi data waktu produksi yang hilang setelah perbaikan operasional dapat dilihat pada Tabel 4, sedangkan perbandingan antara waktu produksi yang hilang (lost time) pada proses pembuatan biskuit lapis (sandwiching) sebelum dan setelah perbaikan operasional dapat dilihat pada Gambar 4.

Gambar 3 Perbandingan antara Kapasitas Pembuatan Biskuit Lapis Sebelum dan Setelah Perbaikan Operasional

700

Tabel 4 Akumulasi Data Waktu Produksi yang Hilang pada Proses Pembuatan Biskuit Lapis Setelah Perbaikan Operasional Penyebab Waktu

Cleaning intershift 15 39.47 39.47

Intershift 10 26.32 65.79

Cleaning in Process 5 13.16 78.95

Coating error 5 13.16 92.11

Screen Blocked 3 7.89 100.00

13

Scrap

Setelah dilakukannya perbaikan operasional, kehilangan produksi yang dihasilkan per shift kerja rata – rata sebesar 11,345 biskuit lapis (24 karton) atau 2.91 % dari jumlah produksi total biskuit lapis. Adanya kehilangan produksi menyebabkan penurunan jumlah produksi dari 391,856 biskuit lapis menjadi 382,208 biskuit lapis atau dari 820 karton menjadi 796 karton, dengan kata lain telah terjadi penurunan produksi sebesar 2.46 % akibat kehilangan produksi dalam pembuatan biskuit lapis (sandwiching).

Data tersebut menunjukkan bahwa perbaikan operasional telah berhasil mereduksi kehilangan produksi dari 17,259 biskuit lapis (36 karton) per shift menjadi 11,345 biskuit lapis (24 karton) per shift, atau dari 4.31 % menjadi 2.91 %. Perbandingan kehilangan produksi dari proses pembuatan biskuit lapis sebelum dan setelah perbaikan operasional dapat dilihat pada Gambar 5. Gambar 4 Perbandingan Waktu Produksi yang Hilang pada Proses Pembuatan

Biskuit Lapis (Sandwiching) Sebelum dan Setelah Perbaikan Operasional

0.00 50.00 100.00

Gambar 5 Perbandingan Limbah Produksi pada Proses Pembuatan Biskuit Lapis Sebelum dan Setelah Perbaikan Operasional

14

1.4Uji Perbedaan Rata – Rata Berpasangan

Secara umum perbaikan operasional telah berhasil mereduksi kehilangan produksi dan waktu produksi yang hilang pada proses pembuatan biskuit lapis. Untuk mengetahui signifikansi dampak dari perbaikan operasional terhadap reduksi kehilangan produksi dan waktu produksi yang hilang maka dilakukan uji perbedaan rata – rata berpasangan (paired sampel t-test) terhadap kedua sampel tersebut. Kehilangan produksi pada proses pembuatan biskuit lapis dapat dilihat pada Tabel 5, sedangkan waktu produksi yang hilang pada proses pembuatan biskuit lapis dapat dilihat pada Tabel 6.

Berdasarkan uji perbedaan rata – rata yang telah dilakukan, nilai probabilitas untuk kehilangan produksi dan waktu produksi yang hilang pada proses pembuatan biskuit lapis berturut – turut adalah 0.101 dan 0.066 di mana nilai ini lebih dari 0.05. Oleh sebab itu dapat disimpulkan bahwa tidak terbukti secara meyakinkan bahwa terdapat perbedaan rata – rata skor kehilangan produksi maupun waktu produksi yang hilang yang signifikan sebelum dan setelah perbaikan operasional pada taraf kepercayaan 95 %.

Hasil uji perbedaan rata – rata terhadap kehilangan produksi dan waktu produksi yang hilang pada proses pembuatan biskuit lapis dapat dilihat pada lampiran 11 dan 12.

2. Proses Pengemasan Tim Tam Renceng 10.5 gram (Packing).

Pengukuran kapasitas dan kehilangan produksi aktual pada proses pengemasan Tim Tam renceng 10.5 gram menggunakan mesin wrapping ruida dilakukan dalam dua periode, yakni periode sebelum dan setelah dilakukannya perbaikan operasional terhadap lini produksi Tim Tam renceng 10.5 gram. 2.1Proses Pengemasan Tim Tam Renceng 10.5 gram Sebelum Perbaikan

Operasional

Pegukuran kapasitas dan kehilangan produksi aktual proses pengemasan Tim Tam renceng sebelum perbaikan operasional dilakukan pada shift 1 produksi selama enam hari, yakni pada tanggal 5 April 2013, 10 April 2013,

Tabel 5 Kehilangan Produksi pada Proses Pembuatan Biskuit Lapis Hari

Ke-

Kehilangan Produksi

Sebelum Perbaikan Operasional Setelah Perbaikan Operasional

1 45 22

2 40 22

3 29 23

4 29 28

Tabel 6 Waktu Produksi yang Hilang pada Proses Pembuatan Biskuit Lapis Hari

Ke-

Waktu Produksi yang Hilang

Sebelum Perbaikan Operasional Setelah Perbaikan Operasional

1 46.80 28.00

2 5.42 0.00

3 34.68 23.00

15 17 April 2013, dan 18 April 2013, 23 April 2013, dan 26 April 2013. Hasil pengukuran selengkapnya dapat dilihat pada Lampiran 13 s.d. Lampiran 18.

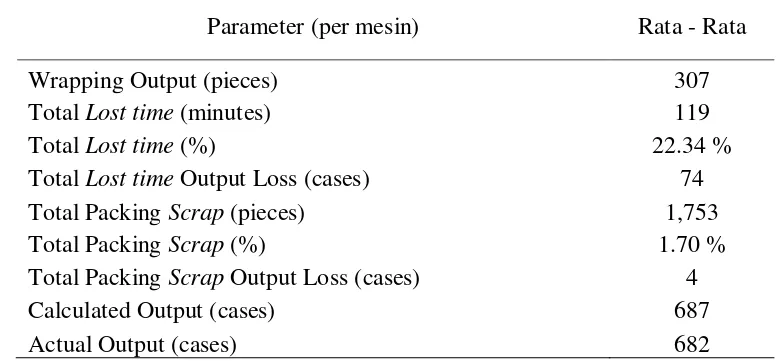

Ringkasan singkat dari hasil pengukuran kapasitas dan kehilangan produksi aktual pada proses pengemasan Tim Tam renceng 10.5 gram (packing) dapat dilihat pada Tabel 7 di bawah ini, sedangkan ringkasan selengkapnya dapat dilihat pada Lampiran 19.

Kapasitas Pengemasan

Mesin wrapping ruida yang digunakan dalam proses pengemasan Tim Tam renceng memiliki kecepatan maksimum yang mencapai 350 pieces per menit. Akan tetapi proses pengemasan bukanlah proses yang berdiri sendiri

(independent), karena kecepatan proses pengemasan harus disesuaikan dengan

kapasitas pasokan biskuit Tim Tam yang diproduksi oleh bagian sebelumnya dan juga target produksi, sehingga kecepatan aktual yang digunakan tidak harus selalu berada di tingkat maksimal.

Target produksi awal yang sebesar 750 karton per shift kerja hanya menuntut kecepatan masing – masing mesin wrapping ruida sebesar 250 pieces per menit dengan kondisi di mana tidak ada kehilangan produksi dan waktu produksi yang hilang selama proses produksi.

Sebelum perbaikan operasional, kecepatan aktual mesin wrapping ruida (307 pieces per menit) jauh lebih tinggi daripada kecepatan teoritis yang dibutuhkannya (250 pieces per menit). Penggunaan mesin dengan kecepatan yang lebih tinggi daripada seharusnya secara tidak disadari telah meningkatkan biaya produksi dari segi biaya penggunaan listrik atau energi, biaya perawatan mesin, dan biaya tenaga kerja. Kecepatan yang lebih tinggi juga secara tidak langsung menunjukkan peningkatan risiko kecelakaan kerja dan penurunan efisiensi produksi.

Hal tersebut menunjukkan bahwa terdapat faktor – faktor yang menghambat produksi, sehingga mesin wrapping ruida harus dioperasikan jauh lebih intensif untuk mencapai target produksi, dalam hal ini tingginya kehilangan produksi (scrap) dan waktu produksi yang hilang (lost time) telah menurunkan efisiensi produksi. Oleh karena itu, demi meningkatkan efisiensi

Tabel 7 Kapasitas dan Kehilangan Produksi Aktual pada Proses Pengemasan Tim Tam Renceng 10.5 gram Sebelum Perbaikan Operasional

Parameter (per mesin) Rata - Rata

Wrapping Output (pieces) 307

Total Lost time (minutes) 119

Total Lost time (%) 22.34 %

Total Lost time Output Loss (cases) 74

Total Packing Scrap (pieces) 1,753

Total Packing Scrap (%) 1.70 %

Total Packing Scrap Output Loss (cases) 4

Calculated Output (cases) 687

16

produksi diperlukan perbaikan operasional dengan cara mereduksi kedua hal tersebut.

Lost Time

Waktu produksi yang hilang per mesin per shift kerja memiliki rata – rata sebesar 119 menit atau 22.34 % dari waktu produksi total (480 menit), sehingga waktu produksi yang benar – benar tersedia per shift kerja untuk masing – masing mesin wrapping ruida adalah sekitar 361 menit.

Secara teoritis, hal tersebut menyebabkan penurunan jumlah produksi Tim Tam renceng 10.5 gram sebesar 74 karton per mesin per shiftatau sebesar 222 karton per shift produksi, sehingga jumlah produksi Tim Tam renceng 10.5 gram menurun dari 921 karton menjadi 699 karton.

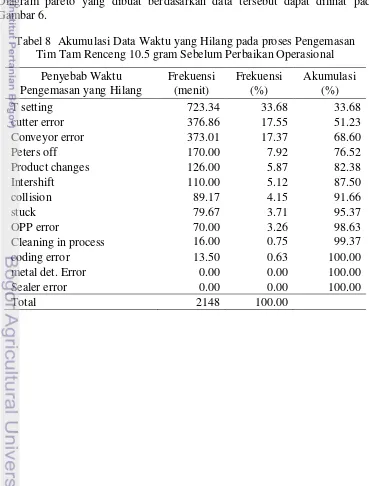

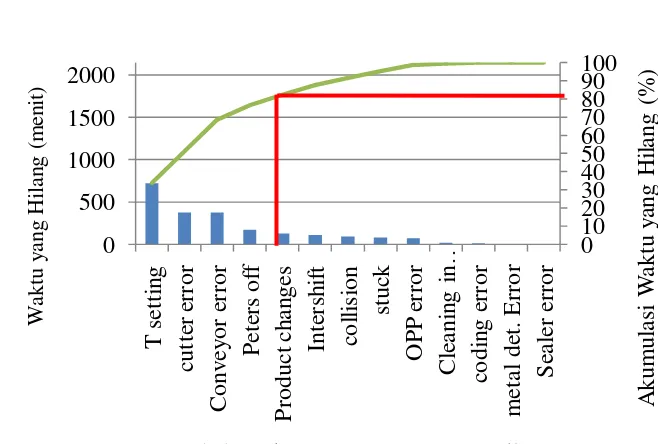

Data waktu produksi yang hilang (lost time) yang diperoleh kemudian dianalisis menggunakan diagram pareto untuk mengetahui penyebab utama hilangnya waktu produksi pada proses pengemasan Tim Tam renceng 10.5 gram (packing). Akumulasi data waktu produksi yang hilang (lost time) yang digunakan dalam pengolahan diagram pareto dapat dilihat pada Tabel 8. Diagram pareto yang dibuat berdasarkan data tersebut dapat dilihat pada Gambar 6.

Tabel 8 Akumulasi Data Waktu yang Hilang pada proses Pengemasan Tim Tam Renceng 10.5 gram Sebelum Perbaikan Operasional

Penyebab Waktu Pengemasan yang Hilang

Frekuensi (menit)

Frekuensi (%)

Akumulasi (%)

T setting 723.34 33.68 33.68

cutter error 376.86 17.55 51.23

Conveyor error 373.01 17.37 68.60

Peters off 170.00 7.92 76.52

Product changes 126.00 5.87 82.38

Intershift 110.00 5.12 87.50

collision 89.17 4.15 91.66

stuck 79.67 3.71 95.37

OPP error 70.00 3.26 98.63

Cleaning in process 16.00 0.75 99.37

coding error 13.50 0.63 100.00

metal det. Error 0.00 0.00 100.00

Sealer error 0.00 0.00 100.00

17

Diagram pareto menunjukkan bahwa penyebab utama timbulnya lost time pada proses packing adalah perbaikan pemanas (heater) mesin wrapping ruida yang digunakan dalam proses penyegelan (sealing) kemasan Tim Tam renceng 10.5 gram, proses pengaturan pisau pemotong pada mesin wrapping ruida, di mana pisau ini berfungsi untuk memotong rencengan Tim Tam setiap sepuluh pieces, tidak berfungsinya konveyor yang memasok Tim Tam menuju mesin wrapping ruida, dan kerusakan pada mesin peters sandwiching yang memproduksi biskuit lapis

Pemanas pada mesin wrapping ruida merupakan faktor penting dalam proses pengemasan Tim Tam renceng 10.5 gram, khususnya dalam proses penyegelan kemasan (sealing). Selain itu, panas yang dihasilkan juga dialirkan menuju pisau pemotong yang akan memisahkan rencengan Tim Tam setiap 10 pieces. Tidak berfungsinya pemanas pada mesin wrapping ruida akan menyebabkan proses pengemasan terhenti. Keadaan di lapangan menunjukkan panas yang dihasilkan ole pemanas sering kali berfluktuasi, hal ini selain berakibat pada tingginya waktu produksi yang hilang (lost time) juga menimbulkan banyak kehilangan produksi yang harus diproses ulang (rewind scrap).

Suhu pemanas yang terlalu tinggi dapat menyebabkan kemasan plastik Tim Tam renceng menjadi mengkerut dan proses penyegegelan kemasan menjadi tidak sempurna dan tidak memenuhi standar kualitas. Selain itu panas yang terlalu tinggi pada pisau pemotong akan menyebabkan rencengan Tim Tam menjadi mudah putus hingga menghasilkan rencengan Tim Tam yang tidak berjumlah sepuluh pieces tiap rencengnya. Tim Tam renceng dengan kondisi demikian akan dikemas kembali (rewind) melalui mesin wrapping ruida sehingga beban pekerjaan menjadi berlipat ganda untuk jumlah keluaran (output) yang sama.

Proses produksi Tim Tam renceng 10.5 gram merupakan proses yang kontinu dari pembuatan biskuit lapis hingga pengemasan dalam karton – karton. Pada setiap proses produksi yang kontinu peran suatu tahapan proses

Gambar 6 Penyebab Utama Timbulnya Waktu Pengemasan Tim Tam Renceng 10.5 gram Sebelum Perbaikan Operasional

18

dan peran konveyor dalam mendistribusikan produk dari satu proses ke proses lainnya menjadi sangat vital. Tidak berfungsinya konveyor pada bagian pengemasan akan berdampak langsung pada terhentinya proses pengemasan Tim Tam renceng 10.5 gram. Tidak berfungsinya konveyor pada bagian pengemasan disebabkan karena sumbu putar konveyor yang kotor sehingga putaran sabuk konveyor (conveyor belt) menjadi terhambat.

Seperti yang telah dijelaskan sebelumnya, proses pengemasan Tim Tam renceng 10.5 gram merupakan proses yang tidak berdiri sendiri (dependent), sehingga kelancaran proses – proses sebelum pengemasan menjadi faktor yang sangat menentukan kelancaran proses pengemasan Tim Tam renceng 10.5 gram. Kerusakan pada mesin peters sandwiching secara otomatis akan menghentikan proses pengemasan Tim Tam renceng 10.5 gram karena kekosongan pasokan biskuit. Hal ini juga mempertegas bahwa perbaikan operasional tidak hanya perlu dilakukan pada proses pengemasan Tim Tam renceng 10.5 gram (packing), tetapi juga pada proses pembuatan biskuit lapis (sandwiching).

Scrap

Berbeda dengan proses pembuatan biskuit lapis, pada proses pengemasan Tim Tam renceng dihasilkan dua jenis kehilangan produksi, yaitu kehilangan produksi yang akan dibuang (waste) dan kehilangan produksi yang akan dikemas kembali (rewind scrap).

Kehilangan produksi yang akan dibuang (waste) berasal dari biskuit Tim Tam yang terjatuh ke lantai selama proses pengemasan, biskuit Tim Tam yang patah atau hancur karena proses pemotongan rencengan Tim Tam yang tidak sempurna sehingga mengenai badan biskuit, dan biskuit Tim Tam dengan lapisan coating yang mencair karena efek dari panas mesin wrapping ruida yang terlalu tinggi, sedangkan kehilangan produksi yang akan dikemas kembali (rewind scrap) berasal dari Tim Tam renceng yang tidak berjumlah sepuluh pieces tiap rencengnya dan Tim Tam renceng dengan kemasan yang tidak memenuhi standar kualitas (mengkerut dan tidak ada kode produksi).

Jumlah kehilangan produksi yang akan dibuang (waste) sangat kecil dibandingkan dengan kehilangan produksi yang akan dikemas kembali (rewind scrap), sehingga dalam penelitian ini kehilangan produksi yang akan dibuang (waste) tidak diperhatikan karena dianggap tidak berpengaruh signifikan terhadap kapasitas produksi Tim Tam renceng 10.5 gram secara keseluruhan. Oleh karena itu, kehilangan produksi yang akan dibahas dalam bagian ini adalah kehilangan produksi yang akan dikemas kembali (rewind scrap).

19 sebesar 1.72 % akibat kehilangan produksi pada proses pengemasan Tim Tam renceng 10.5 gram.

Data kapasitas dan kehilangan produksi aktual pada mesin wrapping ruida sebelum dilakukannya perbaikan operasional menunjukkan bahwa waktu produksi yang hilang (lost time) dan kehilangan produksi (rewind scrap) dari mesin wrapping ruida merupakan faktor penting yang mempengaruhi kapasitas produksi Tim Tam renceng 10.5 gram, sedangkan kecepatan mesin wrapping ruida aktual saat ini bukan merupakan penyebabkan penurunan kapasitas produksi Tim Tam renceng 10.5 gram karena kecepatan mesin wrapping ruida aktual masih lebih tinggi dari kebutuhan dari target produksi yang ditetapkan. Namun, kecepatan mesin yang tinggi tanpa diimbangi dengan hasil produksi yang sesuai menunjukkan bahwa efisiensi proses pengemasan dengan mesin wrapping ruida masih rendah dan bisa ditingkatkan..

Secara keseluruhan, tingginya waktu produksi yang hilang dan kehilangan produksi menyebabkan penurunan kapasitas produksi dari 799 karton (383,520 pieces) menjadi 682 karton (327,360 pieces) per shift kerja. Nilai penurunan kapasitas ini setara dengan penurunan produksi sebesar 14.64 % dari jumlah produksi teoritis maksimum biskuit lapis yang dihasilkan mesin peters sandwiching.

2.2Perbaikan Operasional Proses Pengemasan (Packing) Tim Tam Renceng 10.5 gram

Perbaikan operasional pada operasi mesin wrapping ruida telah dilakukan pada tanggal 20 Mei 2013 hingga 31 Mei 2013. Data laporan hasil perbaikan mesin wrapping ruida tidak dapat dipublikasikan dalam skripsi penelitian ini karena perbaikan operasional sendiri dilakukan oleh pihak distributor mesin dari China dan laporan perbaikan bersifat tertutup bagi kalangan tertentu. Namun, secara umum perbaikan operasional pada mesin wrapping ruida meliputi pergantian beberapa komponen yang telah melewati masa layak pakai dan sering mengalami kerusakan, seperti gear, as (sumbu putar), bearing, pemanas, dan motor.

Perbaikan operasional yang dapat diketahui tanpa melihat laporan hasil perbaikan operasional adalah penggunaan sistem pendingin ruangan baru. Sebelum perbaikan operasional, ruang pengemasan Tim Tam renceng 10.5 gram menggunakan pendingin ruangan dengan tipe AC split yang umum digunakan di perumahan dan perkantoran, sedangkan setelah perbaikan operasional telah digunakan pendingin ruangan tipe AC sentral yang umum digunakan di ruang produksi pabrik, pusat perbelanjaan, dan gedung – gedung bertingkat bersamaan dengan penggunaan AC split.

20

Perbaikan ini diharapkan secara langsung dapat menurunkan jumlah kehilangan proses produksi (scrap) dan waktu produksi yang hilang (lost time). 2.3Proses Pengemasan Tim Tam Renceng 10.5 gram (Packing) Setelah

Perbaikan Operasional

Pegukuran kapasitas dan kehilangan produksi aktual proses pengemasan Tim Tam renceng 10.5 gram setelah perbaikan operasional dilakukan pada shift 1 produksi selama enam hari, yakni pada tanggal 4 Juni 2013, 12 Juni 2013, 13 Juni 2013, 19 Juni 2013, 21 Juni 2013, dan 25 Juni 2013. Hasil pengukuran selengkapnya dapat dilihat pada Lampiran 20 s.d. Lampiran 25.

Ringkasan singkat dari hasil pengukuran kapasitas dan kehilangan produksi aktual pada proses pengemasan Tim Tam renceng 10.5 gram (packing) dapat dilihat pada Tabel 9 di bawah ini, sedangkan ringkasan selengkapnya dapat dilihat pada Lampiran 28.

Kapasitas Pengemasan

Setelah dilakukannya perbaikan operasional, mesin wrapping ruida dioperasikan dengan kecepatan rata – rata 305 pieces per menit. Hal ini menunjukkan bahwa kecepatan mesin wrapping ruida tidak perlu ditingkatkan lebih tinggi lagi untuk mencapai target produksi yang diinginkan dan kecepatan mesin bukanlah faktor yang menyebabkan penurunan kapasitas pengemasan Tim Tam renceng 10.5 gram. Peningkatan efisiensi pengemasan Tim Tam renceng 10.5 gram diharapkan dapat meningkat seiring dengan keluaran yang lebih tinggi setelah perbaikan operasional dengan kondisi lost time dan scrap yang lebih rendah.

Perbandingan antara kapasitas aktual pengemasan Tim Tam renceng 10.5 gram sebelum dan setelah perbaikan operasional dapat dilihat pada Gambar 7.

Tabel 9 Kapasitas dan Kehilangan Produksi Aktual pada Proses Pengemasan Tim Tam Renceng 10.5 gram Setelah Perbaikan Operasional

Parameter (per machine) Mean

Wrapping Output (pieces) 305

Total Lost time (minutes) 57

Total Lost time (%) 11.83%

Total Lost time Output Loss (cases) 36

Total Packing Scrap (pieces) 799

Total Packing Scrap (%) 0.64%

Total Packing Scrap Output Loss (cases) 2

Calculated Output (cases) 802

21

Lost Time

Setelah dilakukannya perbaikan operasional, waktu pengemasan yang hilang (lost time) per mesin per shift kerja mengalami penurunan dari rata – rata sebesar 119 menit atau 22.34 % dari waktu produksi total (480 menit) menjadi 57 menit atau 11.83 %. Penurunan waktu produksi yang hilang berdampak pada penurunan kehilangan produksi akibat lost time dari rata – rata 74 karton menjadi 36 karton per mesin per shift kerja. Secara keseluruhan, perbaikan operasional telah berhasil mereduksi waktu produksi yang hilang sebesar 62 menit dan meningkatkan kapasitas produksi sebesar 114 karton per shiftkerja.

Akumulasi data waktu produksi yang hilang (lost time) yang digunakan dalam pengolahan diagram pareto dapat dilihat pada Tabel 10, sedangkan perbandingan antara waktu pengemasan yang hilang sebelum dan setelah perbaikan operasional dapat dilihat pada Gambar 8.

Gambar 7 Perbandingan antara Kapasitas Aktual Pengemasan Timtam Renceng 10.5 gram Sebelum dan Setelah Perbaikan Operasional

650

Tabel 10 Akumulasi Data Waktu Produksi yang Hilang pada Proses Pengemasan Tim Tam Renceng 10.5 gram Setelah Perbaikan Operasional

22

Scrap

Setelah dilakukan perbaikan operasional pada lini pengemasan Tim Tam Renceng 10.5 gram, kehilangan produksi (rewind scrap) yang dihasilkan per mesin per shift kerja rata – rata sebesar 869 pieces Tim Tam renceng (2 karton) atau 0.70 % dari jumlah produksi total Tim Tam renceng per mesin. Perbaikan operasional telah cukup baik mereduksi kehilangan produksi yang dihasilkan dalam proses pengemasan dari 12 karton menjadi 6 karton, atau dari 4.21 % menjadi 2.1 %. Perbandingan antara kehilangan produksi pengemasan Tim Tam renceng sebelum dan setelah perbaikan opersional dapat dilihat pada Gambar 9. Gambar 8 Perbandingan Waktu Produksi yang Hilang pada Proses Pengemasan Tim

Tam Renceng 10.5 gram Sebelum dan Setelah Perbaikan Operasional

0 200 400 600

Gambar 9 Perbandingan antara Kehilangan Produksi (Scrap) Pengemasan Tim Tam Renceng 10.5 gram Sebelum dan Setelah Perbaikan Operasional

23 2.4Uji Perbedaan Rata – Rata

Secara umum perbaikan operasional telah berhasil mereduksi kehilangan produksi dan waktu produksi yang hilang pada proses pengemasan Tim Tam renceng. Untuk mengetahui signifikansi dampak dari perbaikan operasional terhadap reduksi kehilangan produksi dan waktu produksi yang hilang maka dilakukan uji perbedaan rata – rata berpasangan (paired sampel t-test) terhadap kedua sampel tersebut. Kehilangan produksi pada proses pembuatan biskuit lapis dapat dilihat pada Tabel 11, sedangkan waktu produksi yang hilang pada proses pembuatan biskuit lapis dapat dilihat pada Tabel 12.

Berdasarkan uji perbedaan rata – rata yang telah dilakukan, nilai probabilitas untuk kehilangan produksi dan waktu produksi yang hilang pada proses pembuatan biskuit lapis berturut – turut adalah 0.015 dan 0.044 di mana nilai ini kurang dari 0.05. Oleh sebab itu dapat disimpulkan bahwa terbukti secara meyakinkan bahwa terdapat perbedaan rata – rata skor kehilangan produksi maupun waktu produksi yang hilang yang signifikan sebelum dan setelah perbaikan operasional pada taraf kepercayaan 95 %. Hasil uji perbedaan rata – rata terhadap kehilangan produksi dan waktu produksi yang hilang pada proses pembuatan biskuit lapis dapat dilihat pada lampiran 27 dan 28.

Tabel 11 Kehilangan Produksi pada Proses Pengemasan Tim Tam Renceng Hari

Ke-

Kehilangan Produksi

Sebelum Perbaikan Operasional Setelah Perbaikan Operasional

1 6 2

2 3 2

3 3 1

4 4 1

5 4 1

6 2 2

Tabel 12 Waktu Produksi yang Hilang pada Proses Pengemasan Tim Tam Renceng Hari

Ke-

Waktu Pengemasan yang Hilang

Sebelum Perbaikan Operasional Setelah Perbaikan Operasional

1 70 73

2 132 79

3 122 41

4 50 38

5 118 43

24

SIMPULAN DAN SARAN

Simpulan

Berdasarkan hasil penelitian yang telah dilakukan dapat disimpulkan bahwa perbaikan operasional pada proses produksi Tim Tam renceng 10.5 gram telah berhasil mereduksi waktu produksi yang hilang (lost time) dan kehilangan produksi (scrap) pada operasional produksi sehingga diperoleh peningkatan efisiensi produksi Tim Tam Renceng 10.5 gram. Penelitian menunjukkan bahwa reduksi lost time dan scrap dari proses produksi Tim Tam renceng memiliki korelasi yang positif dengan peningkatan kapasitas produksi Tim Tam renceng. Perbaikan operasional telah berhasil mengatasi masalah distribusi biskuit dan input krim pada proses pembuatan biskuit lapis, sedangkan pada proses pengemasan Tim Tam Renceng perbaikan operasional telah berhasil mengatasi masalah suhu pemanas dan konveyor mesin wrapping ruida.

Saran

Berdasarkan penelitian yang telah dilakukan, agar tercapai suatu proses produksi yang memiliki tingkat efisiensi yang tinggi dan berkelanjutan maka penulis merekomendasikan saran – saran sebagai berikut :

1. Pengamatan data kapasitas produksi aktual dari proses pembuatan Tim Tam renceng juga dapat dilakukan pada shift kerja lainnya (shift 2 atau shift 3) agar data yang diperoleh lebih valid dan lebih mewakili proses produksi secara keseluruhan

2. Pengamatan data kapasitas produksi aktual dapat dilakukan oleh 2-3 orang untuk meringankan beban pengamat dalam berusaha memperoleh data yang benar – benar aktual dari proses produksi Tim Tam renceng 10.5 gram dan meningkatkan jumlah ulangan dari data yang diperoleh

3. Efisiensi proses produksi Tim Tam renceng tidak hanya ditentukan oleh kinerja mesin, peralatan, dan fasilitas lainnya, tetapi juga ditentukan oleh kemampuan, keterampilan, dan pengetahuan para pekerjanya, sehingga diperlukan suatu program untuk menjamin bahwa seluruh pekerja memiliki kemampuan, keterampilan, dan pengetahuan untuk menopang target efisiensi produksi yang tinggi, dalam hal ini seharusnya dapat dihindari sistem tenaga kerja kontrak yang menimbulkan kebutuhan untuk pelatihan (on the job training) setiap kali terjadi pergantian pekerja kontrak yang berdampak pada penurunan efisiensi produksi

4. Tanggung jawab pekerja akan tercapainya target produksi harus lebih ditingkatkan, karena target produksi yang telah ditetapkan bukan hanya tanggung jawab dari supervisor produksi, namun juga merupakan tanggung jawab seluruh pekerja di bagian produksi

5. Agenda untuk pemeliharaan mesin (maintenance) yang sudah dijadwalkan harus dapat dimanfaatkan jauh lebih baik, dalam hal ini maintenance

25 6. Komunikasi antar pekerja dari 4 grup produksi, maupun antar departemen (produksi, operation improvement, HRD, RnD, QA, dsb) harus dilakukan secara intensif untuk membahas masalah – masalah yang ditemui pada proses produksi

DAFTAR PUSTAKA

Arifin, Imamul. 2007. Membuka Cakrawala Ekonomi. Bandung: PT Setia Purna Inves

Besterfield D. 1990. Quality Control. New Jersey: Prentice Hall, Cl

Domingo, R.T. 2005. Identifying and Eliminating The Seven Wastes or Muda

International Journal of Economics, Finance, and Management Sciences. Vol. 1, No. 2, 2013, pp. 68-80

Fellows, P. 2000. Food Processing Technology : Principles and Practice, 2nd

edition. New York : CRC Press

Gaspersz, Vincent. 2005. Ekonomi Manajerial - Pembuatan Keputusan Bisnis. Jakarta : Gramedia

Hines, Peter and Rich, Nick. 1997. The Seven Value Stream Mapping Tools. International Journal of Operations & Production Management, Vol. 17 Iss: I pp. 46-64

Koswara, Sutrisno. 2012. Modul Praktikum Aplikasi Komputer : Analisis Data

dengan SPSS 15. Bogor : IPB

Kanawaty, George. 1992. Introduction to Work Study. Geneva : International labour organization

Narotama. 2012. Pengembangan Informasi Nilai Gizi Pangan Produk Biskuit, Cookies, Crackers, Wafer, dan Wafer Stik untuk Tujuan Klaim Produk di

PT Arnott’s Indonesia. Skripsi. Institut Pertanian Bogor

Toledo, Romeo T. 2007. Fundamentals of Food Process Engineering, 3th edition. Athens : Aspen Publishers

27

28

Lampiran 2 Hasil Pengukuran Kapasitas dan Limbah Produksi Pembuatan Biskuit Lapis (Sandwiching) Sebelum Perbaikan Operasional (22 Maret 2013)

06.30 - 06.52 22 850 20240 18700 0.75 0.16% 21.25 18063

06.52 - 07.30 38 929 34960 35302 0.00 0.00% 38.00 35302

07.30-08.30 - 60 929 55200 55740 0.33 0.07% 59.67 55430 2571 4.64% 52859

08.30 - 09.30 - 60 929 55200 55740 0.00 0.00% 60.00 55740 1810 3.25% 53930

09.30 - 10.30 - 60 929 55200 55740 0.00 0.00% 60.00 55740 2906 5.21% 52834

10.30 - 11.30 - 60 905 55200 54300 0.00 0.00% 60.00 54300 3246 5.98% 51054

11.30 - 12.30 - 60 929 55200 55740 2.33 0.49% 57.67 53572 3804 7.10% 49768

12.30 - 12.55 25 900 23000 22500 0.00 0.00% 25.00 22500

12.55 - 13.30 35 780 32200 27300 0.00 0.00% 35.00 27300

13.30 - 14.00 30 800 27600 24000 2.00 0.42% 28.00 22400

14.00 - 14.02 2 670 1840 1340 0.00 0.00% 2.00 1340

14.02 - 14.30 28 500 25760 14000 0.00 0.00% 28.00 14000

29

Lampiran 3 Hasil Pengukuran Kapasitas dan Limbah Produksi Pembuatan Biskuit Lapis (Sandwiching) Sebelum Perbaikan Operasional (26 Maret 2013)

06.30 - 06.34 4 243 3680 972 0.00 0.00% 4.00 972

06.34 - 06.45 11 707 10120 7777 0.00 0.00% 11.00 7777

06.45 - 07.30 45 926 41400 41670 0.00 0.00% 45.00 41670

07.30 - 07.38 8 915 7360 7320 0.20 0.04% 7.80 7137

07.38 - 08.07 29 928 26680 26912 0.33 0.07% 28.67 26603

08.07 - 08.30 23 928 21160 21344 0.25 0.05% 22.75 21112

08.30 - 08.41 11 928 10120 10208 1.23 0.26% 9.77 9063

08.41 - 08.43 2 606 1840 1212 0.00 0.00% 2.00 1212

08.43 - 09.30 47 928 43240 43616 0.00 0.00% 47.00 43616

09.30 - 10.30 - 60 928 55200 55680 1.00 0.21% 59.00 54752 1256 2.29% 53496

10.30 - 11.30 - 60 928 55200 55680 0.17 0.03% 59.83 55525 2553 4.60% 52972

11.30 - 12.30 - 60 928 55200 55680 6.50 1.35% 53.50 49648 2172 4.37% 47476

12.30 - 13.30 - 60 928 55200 55680 0.00 0.00% 60.00 55680 1554 2.79% 54126

13.30 - 13.36 6 928 5520 5568 0.00 0.00% 6.00 5568

13.36 - 14.01 25 920 23000 23000 25.00 5.21% 0.00 0

14.01 - 14.30 29 662 26680 19198 0.00 0.00% 29.00 19198

30

Lampiran 4 Hasil Pengukuran Kapasitas dan Limbah Produksi Pembuatan Biskuit Lapis (Sandwiching) Sebelum Perbaikan Operasional (27 Maret 2013)

06.30 - 07.30 - 60 928 55200 55680 1.00 0.21% 59.00 54752 1423 2.60% 53329

07.30 - 08.30 - 60 928 55200 55680 0.00 0.00% 60.00 55680 1642 2.95% 54038

08.30 - 08.59 29 928 26680 26912 5.17 1.08% 23.83 22117

08.59 - 09.03 4 665 3680 2660 0.00 0.00% 4.00 2660

09.03 - 09.30 27 928 24840 25056 4.50 0.94% 22.50 20880

09.30 - 09.48 18 928 16560 16704 0.58 0.12% 17.42 16163

09.48 - 10.30 42 921 38640 38682 0.58 0.12% 41.42 38145

10.30 - 11.30 - 60 928 55200 55680 0.00 0.00% 60.00 55680 2604 4.68% 53076

11.30 - 12.30 - 60 928 55200 55680 0.00 0.00% 60.00 55680 2096 3.76% 53584

12.30 - 13.30 - 60 928 55200 55680 0.25 0.05% 59.75 55448 2460 4.44% 52988

13.30 - 13.38 8 928 7360 7424 0.00 0.00% 8.00 7424

13.38 - 14.03 25 920 23000 23000 25.00 5.21% 0.00 0

14.03 - 14.30 27 600 24840 16200 0.00 0.00% 27.00 16200

31

32

Lampiran 6 Hasil Pengukuran Kapasitas dan Limbah Produksi Pembuatan Biskuit Lapis (Sandwiching) Setelah Perbaikan Operasional (5 Juli 2013)

33

34