PENGUKURAN NILAI OVERALL EQUIPMENT EFFECTIVENESS

(OEE) SEBAGAI DASAR OPTIMASI PRODUKTIVITAS (Studi Kasus di PT. Sweet Candy Indonesia)

Oleh

RIZKI FADILLAH F34052701

2009

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Rizki Fadillah. F34052701. Pengukuran Nilai Overall Equipment Effectiveness (OEE) Sebagai Dasar Optimasi Produktivitas. Studi Kasus pada PT. Sweet Candy Indonesia. Di bawah bimbingan Dr. Ir. Suprihatin, Dipl. Ing. 2009.

RINGKASAN

Penelitian ini merupakan rekomendasi dari pihak perusahaan untuk melanjutkan sebuah proyek penelitian yang berhubungan dengan topik yang bersangkutan, yaitu Overall Equipment Effectiveness (OEE). OEE dikenal sebagai salah satu aplikasi program Total Productive Maintenance (TPM). Kemampuan mengidentifikasi akar penyebab permasalahan secara lebih terperinci sehingga membuat usaha perbaikan menjadi terfokus. Pada penelitian ini fokus permasalahan yang dikaji adalah pada lini produksi Dragee. Latar belakang pemilihan lini produksi Dragee sebagai objek penelitian adalah karena pada lini produksi Dragee seringkali terjadi kerugian (losses) produksi, baik yang disebabkan oleh mesin dan peralatan produksi maupun operator dalam menjalankan proses produksi. Tujuan penelitian ini adalah untuk mengidentifikasi dan menganalisis akar penyebab permasalahan pada lini produksi Dragee dan menemukan alternatif solusi yang efektif untuk meningkatkan nilai OEE.

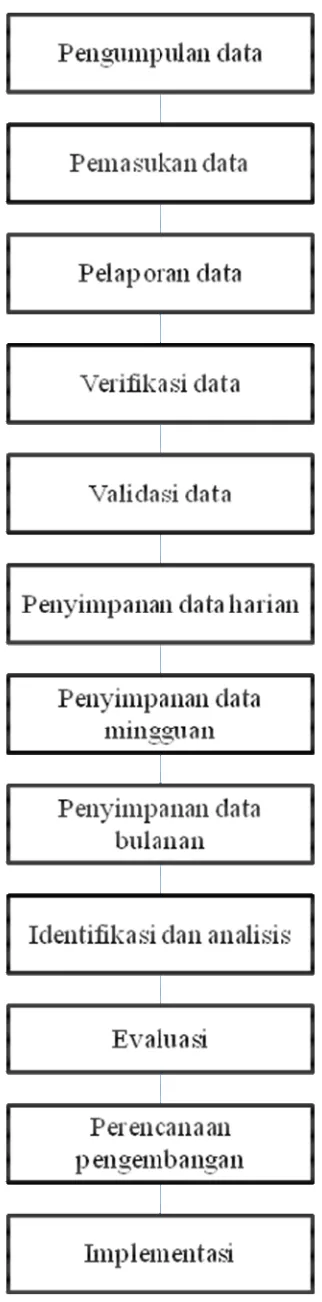

Penelitian ini dimulai dengan mengukur efektivitas mesin dan peralatan secara menyeluruh dengan menghitung nilai OEE yang dianalisis dari faktor ketersediaan waktu (availability), kinerja mesin (performance), dan kualitas produk (quality). Setelah semua data diperoleh, data tersebut kemudian diverifikasi dan divalidasi oleh pihak manajemen untuk dijadikan sebagai laporan nilai OEE harian. Hasil validasi tersebut selanjutnya dikumpulkan untuk dijadikan sebagai laporan nilai OEE mingguan dan bulanan.

Berdasarkan hasil pengukuran, pencapaian persentase nilai OEE tertinggi pada lini produksi Dragee terdapat pada stasiun kerja Coating-1 (99,32%) sedangkan pencapaian nilai OEE terendah terdapat pada stasiun kerja Forming Line (75,51%). Pada stasiun kerja Forming Line, pencapaian nilai OEE tertinggi terdapat pada mesin 4 (88,19%) sedangkan pencapaian nilai OEE terendah terdapat pada mesin 1 (68,48%). Permasalahan utama yang menyebabkan rendahnya nilai OEE pada mesin Forming Line 1 yaitu rendahnya pencapaian jumlah produksi terhadap target produksi (72,59%). Hal ini disebabkan oleh berhenti sejenak dan kehilangan kecepatan pada mesin, kurangnya ketelitian operator dalam pengaturan kecepatan mesin, serta kurangnya pengawasan pada saat proses produksi sedang berjalan.

Rizki Fadillah. F34052701. Overall Equipment Effectiveness (OEE) Measurement as a Principle of Productivity Optimization. Case Study at PT. Sweet Candy Indonesia. Under Supervision of Dr. Ir. Suprihatin, Dipl. Ing. 2009.

SUMMARY

This research was recommended by this company to continue a research project which intercourse with Overall Equipment Effectiveness (OEE). OEE is an effectiveness measurement method of equipment utilization in the implementation of Total Productive Maintenance (TPM). The ability to identify main problem and the cause factors will makes the improvement efforts become more focused. This research focused at Dragee production line. The reason why choosen this line to be a pilot project is because in this line usually happening production losses which are caused by the machine and equipment itself and the operator in production process. The aim of this research is to identify and analize the root cause of problem at Dragee production line and to find the effective alternative solution to increase the OEE value.

Based on measurement result, the achievement of highest OEE value at Dragee production line was found at Coating-1 workstation (99.32%), meanwhile the achievement of lowest OEE value was found at Forming Line workstation (75.51%). At Forming Line workstation, the highest OEE value was found at machine 4 (88.19%), meanwhile the lowest OEE value was found at machine 1 (68.48%). The root cause of problem at machine 1 revealed that there was low achievement of actual output toward target output (72.59%). It caused by small stops and speed losses, low accuration of operator in adjusting machine speed, and less controlling by the operator during production process running.

PENGUKURAN NILAI OVERALL EQUIPMENT EFFECTIVENESS

(OEE) SEBAGAI DASAR OPTIMASI PRODUKTIVITAS (Studi Kasus di PT. Sweet Candy Indonesia)

SKRIPSI

Sebagai Salah Satu Syarat untuk Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

RIZKI FADILLAH F34052701

2009

LEMBAR PENGESAHAN

Judul Skripsi : Pengukuran Nilai Overall Equipment Effectiveness

(OEE) Sebagai Dasar Optimasi Produktivitas

(Studi Kasus di PT. Sweet Candy Indonesia)

Nama : Rizki Fadillah

NIM : F34052701

Menyetujui Dosen Pembimbing,

(Dr. Ir. Suprihatin, Dipl. Ing) NIP : 19631221 199003 1 002

Mengetahui Ketua Departemen,

(Prof. Dr. Ir. Nastiti Siswi Indrasti) NIP : 19621009 198903 2 001

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul Pengukuran Nilai Overall Equipment Effeciveness (OEE) Sebagai Dasar Optimasi Produktivitas adalah karya asli saya sendiri dengan arahan dosen pembimbing akademik, kecuali yang dengan jelas ditunjukkan rujukannya.

Bogor, Desember 2009

RIWAYAT PENULIS

KATA PENGANTAR

Puji syukur kehadirat Allah SWT atas segala nikmat, rahmat dan karunia, serta hidayah-Nya sehingga penulis dapat menyelesaikan penelitian ini dengan lancar dan menyajikannya dalam bentuk skripsi. Penulis mengucapkan terima kasih kepada seluruh pihak yang terkait atas segala dukungan, bimbingan, dan masukan yang diberikan selama penulisan skripsi ini dari awal hingga akhir sehingga skripsi ini dapat terselesaikan dengan baik. Pada kesempatan ini penulis ingin mengucapkan terima kasih kepada:

1. Dr. Ir. Suprihatin, Dipl. Ing. selaku dosen pembimbing akademik atas segala bimbingan dan arahannya kepada penulis dalam penulisan skripsi ini sehingga penulis dapat menyelesaikan skripsi ini dengan baik.

2. Mama, Papa, Ibu, Bapak, Kakak dan Adik tercinta, Mas Ido dan Mbak Tuti yang telah memberikan dukungan dan doanya kepada penulis.

3. Neng Fitri yang telah memberikan doa dan dukungan penuh kepada penulis, sehingga penulis dapat melaksanakan penelitian dan menyelesaikan skripsi ini dengan baik, mudah, dan lancar.

4. Bapak Yogie Arry, STP selaku pembimbing lapang yang telah membimbing dan memberikan banyak masukan kepada penulis selama pelaksanaan penelitian.

5. Teman-teman TIN 42 dan Qoinkerz yang telah memberikan dorongan dan masukan kepada penulis sehingga penulis dapat melaksanakan penelitian dan menyelesaikan penulisan skripsi ini dengan baik.

Dengan segala kerendahan hati penulis menyadari bahwa penyusunan skripsi ini masih jauh dari sempurna. Oleh sebab itu, segala kritik dan saran sangat penulis harapkan. Semoga skripsi ini dapat bermanfaat bagi pembaca. Amin.

DAFTAR ISI A. Overall Equipment Effectiveness (OEE)... B. Optimasi... C. Produktivitas... D. Diagram Sebab-Akibat (FishboneDiagram)... III. TINJAUAN UMUM PERUSAHAAN ...

A. Sejarah dan Perkembangan Perusahaan... B. Lokasi dan Tata Letak Perusahaan... C. Struktur Organisasi... D. Ketenagakerjaan... E. Bahan Baku dan Bahan Penunjang... F. Proses Produksi Dragee... G. Pengawasan Mutu... H. Pemetaan Lini Produksi Dragee... IV.METODOLOGI...

A. Lokasi dan Waktu Penelitian... B. Objek Penelitian... C. Metode Penelitian... V.HASIL DAN PEMBAHASAN...

A. Identifikasi Lini Produksi Dragee... B. Identifikasi Stasiun Kerja Forming Line...

1) Diagram Sebab-Akibat (FishboneDiagram)... 2) Hasil Pengukuran... C. Identifikasi Mesin Forming Line 1... D. Identifikasi Faktor Kinerja Mesin Forming Line 1... E. Identifikasi Kerugian Faktor Kinerja Mesin Forming Line 1... F. Peningkatan Nilai Rasio Kinerja Mesin Forming Line 1... VI. KESIMPULAN DAN SARAN... A. Kesimpulan... B. Saran... DAFTAR PUSTAKA... LAMPIRAN...

DAFTAR TABEL

Tabel 1. Hasil Pengukuran Nilai Rataan OEE Lini Produksi Dragee... Tabel 2. Identifikasi Faktor Manusia Stasiun Kerja FormingLine... Tabel 3. Identifikasi Faktor Bahan Baku Stasiun Kerja FormingLine... Tabel 4. Identifikasi Faktor Lingkungan Stasiun Kerja FormingLine... Tabel 5. Identifikasi Faktor Mesin Stasiun Kerja FormingLine... Tabel 6. Identifikasi Faktor Metode Kerja Stasiun Kerja FormingLine... Tabel 7. Hasil Pengukuran Nilai OEE Stasiun Kerja FormingLine... Tabel 8. Hasil Pengukuran Nilai Rasio OEE Mesin FormingLine 1... Tabel 9. Hasil Pengukuran Nilai Rasio Kinerja Mesin FormingLine 1.... Tabel 10. Jumlah Kerugian Produksi Mesin FormingLine 1... Tabel 11. Faktor Mempengaruhi Kinerja Mesin FormingLine 1... Tabel 12. Klasifikasi Standar Kecepatan Mesin Forming Line 1... Tabel 13. Hasil Peningkatan Nilai Rasio Kinerja Mesin FormingLine 1. Tabel 14. Hasil Peningkatan Nilai OEE Mesin FormingLine 1...

DAFTAR GAMBAR

Gambar 1. Hierarki Faktor-faktor OEE... Gambar 2. Skema Siklus Produktivitas... Gambar 3. Bentuk Umum Diagram Sebab-Akibat... Gambar 4. Diagram Alir Proses Produksi Dragee... Gambar 5. Diagram Alir Pengemasan Dragee... Gambar 6. Diagram Alir Stasiun Kerja Lini Produksi Dragee... Gambar 7. Diagram Alir Pemetaan Lini Produksi Dragee... Gambar 8. Diagram Alir Metode Penelitian... Gambar 9. Histogram Persentase Nilai Rataan OEE Produksi Dragee... Gambar 10. Diagram Sebab-Akibat Mesin FormingLine 1... Gambar 11. Histogram Persentase Nilai Rataan OEE FormingLine... Gambar 12. Histogram Persentase Nilai Rataan OEE FormingLine 1... Gambar 13. Grafik Persentase Kinerja Mesin FormingLine 1... Gambar 14. Histogram Nilai Rataan Jumlah Produksi FormingLine 1.... Gambar 15. Grafik Jumlah Produksi Terhadap Target Produksi... Gambar 16. Grafik Fluktuasi Kecepatan Mesin FormingLine 1... Gambar 17. Histogram Jumlah Rataan Kerugian Mesin FormingLine 1. Gambar 18. Grafik Peningkatan Rasio Kinerja Mesin FormingLine 1... Gambar 19. Histogram Revisi Rasio Kinerja Mesin FormingLine 1... Gambar 20. Grafik Peningkatan Nilai OEE Mesin FormingLine 1... Gambar 21. Histogram Hasil Revisi Nilai OEE Mesin FormingLine 1....

DAFTAR LAMPIRAN

Lampiran 1. Struktur Organisasi PT. Sweet Candy Indonesia... Lampiran 2. Rumus Umum Metode Perhitungan Nilai OEE... Lampiran 3. Data Stasiun Kerja Exterior Cooker... Lampiran 4. Data Stasiun Kerja FormingLine... Lampiran 5. Data Stasiun Kerja Coating-1... Lampiran 6. Data Stasiun Kerja Coating-2...

I. PENDAHULUAN

A. Latar Belakang

Penelitian ini merupakan rekomendasi dari pihak perusahaan untuk melanjutkan sebuah proyek penelitian yang berhubungan dengan topik yang bersangkutan, yaitu Overall Equipment Effectiveness (OEE). OEE adalah metode pengukuran efektivitas penggunaan suatu mesin dan peralatan yang terdiri dari faktor ketersediaan waktu (availability), kinerja mesin (performance), dan kualitas produk (quality). Mesin dan peralatan dalam industri manufaktur berbasis padat modal ataupun semi padat modal merupakan salah satu jenis investasi ataupun aset yang paling utama dari suatu perusahaan yang harus dipelihara dan ditingkatkan, baik efektivitasnya maupun efisiensinya.

OEE dikenal sebagai salah satu aplikasi program Total Productive Maintenance (TPM). Metode ini telah banyak diaplikasikan oleh banyak perusahaan di dunia karena kemampuannya dalam mengidentifikasikan secara jelas akar permasalahan dan faktor penyebabnya sehingga membuat usaha perbaikan menjadi lebih terfokus.

Pada penelitian ini fokus permasalahan yang dikaji adalah lini produksi Dragee. Latar belakang pemilihan lini produksi Dragee sebagai objek penelitian adalah karena pada lini produksi tersebut seringkali terjadi kerugian (losses) produksi, baik yang disebabkan oleh mesin dan peralatan produksi maupun operator dalam menjalankan proses produksi. Oleh karena itu perlu dilakukan identifikasi dan analisis secara lebih terperinci mengenai penyebab utama terjadinya kerugian pada lini produksi tersebut.

B. Tujuan Penelitian

II. TINJAUAN PUSTAKA

A. Overall Equipment Effectiveness (OEE)

Usaha perbaikan pada industri manufaktur, dilihat dari segi peralatan, adalah dengan meningkatkan utilitas peralatan yang ada seoptimal mungkin dan memperpanjang umur ekonomisnya. Utilisasi dari peralatan pada rataan industri manufaktur adalah sekitar setengah dari kemampuan mesin yang sesungguhnya (Nakajima, 1988).

Pada praktiknya, seringkali usaha perbaikan yang dilakukan tersebut hanya pemborosan, karena tidak menyentuh akar permasalahan yang sesungguhnya. Hal ini disebabkan tim tidak mendapatkan dengan jelas akar permasalahan yang terjadi dan faktor-faktor penyebabnya, sehingga dalam upaya mengatasi masalah ini tim tidak efektif dalam mengatasinya. Untuk itu diperlukan suatu metode yang mampu mengungkapkan permasalahan dengan jelas agar dapat dilakukan peningkatan terhadap kinerja mesin dan peralatan secara optimal (Jonsson dan Lesshammar, 1999).

Dalam rangka mengukur nilai OEE dan ketiga rasionya, yaitu ketersediaan waktu, kinerja mesin, dan kualitas produk, terlebih dahulu harus dipahami jenis-jenis kerugian peralatan yang mungkin terjadi (Hartmann, 1992). Menurut Nakajima (1988), terdapat enam kerugian peralatan yang menyebabkan rendahnya kinerja dari mesin dan peralatan. Anonim (2009) menambahkan bahwa keenam kerugian tersebut dikenal dengan istilah Six Big Losses yang digolongkan menjadi tiga jenis, yaitu:

a) Ketersediaan waktu, terdiri dari:

Kerusakan (breakdown losses), yaitu kerugian yang disebabkan adanya kerusakan mesin dan peralatan yang memerlukan suatu perbaikan. Kerugian ini sebagai contoh, terdiri dari waktu rehat (downtime) yang dialami pekerja dan waktu perbaikan dari mesin dan peralatan tersebut.

Kerugian ini sebagai contoh, terdiri dari waktu rehat (downtime) dan pengaturan mesin (setup).

Nakajima (1988) menyatakan bahwa ketersediaan waktu merupakan suatu rasio yang menggambarkan pemanfaaan waktu yang tersedia untuk kegiatan operasi mesin dan peralatan. Dengan demikian formula yang digunakan untuk mengukur rasio ketersediaan waktu adalah sebagai beikut:

Availability = x 100%

b) Kinerja mesin, terdiri dari:

Berhenti sejenak (small stops), disebabkan oleh kejadian-kejadian seperti pemberhentian mesin sejenak, kemacetan mesin, dan waktu menganggur (idle time) dari mesin. Pada kenyataannya, kerugian ini tidak dapat dideteksi secara langsung tanpa adanya alat pelacak, dan ketika operator tidak dapat memperbaikinya dalam waktu yang telah ditentukan, dapat dianggap sebagai kerusakan.

Kehilangan kecepatan (speed losses), yaitu kerugian karena mesin tidak bekerja secara optimal sesuai dengan teoritisnya. Pada kecepatan yang lebih tinggi, secara teoritis akan terjadi penurunan kualitas produk (quality losses).

Kinerja mesin merupakan suatu rasio yang menggambarkan kemampuan dari mesin dan peralatan dalam menghasilkan produk. Rasio ini merupakan hasil dari rataan kecepatan mesin saat beroperasi (operating speed rate) dan rataan kecepatan waktu produksi (net operating rate). Rataan kecepatan mesin saat beroperasi mengacu kepada perbedaan antara kecepatan ideal (berdasarkan desain mesin atau peralatan) dan kecepatan operasi aktual, sedangkan rataan kecepatan waktu produksi mengukur pemeliharaan dari suatu kecepatan selama periode tertentu. Dengan kata lain, ia mengukur apakah suatu operasi tetap stabil dalam periode selama mesin atau peralatan beroperasi pada kecepatan rendah. Formula yang digunakan untuk pengukuran rasio ini adalah sebagai berikut:

c) Kualitas produk, terdiri dari:

Kecacatan produksi (qualitydefect) dan daur ulang (reworklosses) yaitu kerugian karena produk tidak berada di dalam batas spesifikasi atau kecacatan produksi yang terjadi pada operasi normal. Produk seperti ini harus dibuang atau diproduksi ulang. Kerugian ini meliputi biaya tenaga kerja untuk melakukan daur ulang dan biaya material yang terbuang.

Kerugian nisbah (yield losses), disebabkan material yang tidak terpakai atau sampah bahan baku. Kerugian nisbah dibagi menjadi dua bagian. Pertama berupa sampah bahan baku yang disebabkan kesalahan desain, metode manufaktur, dan peralatan yang mengalami gangguan. Kedua adalah kerusakan produksi yang disebabkan oleh adanya pengaturan presisi (adjusting) dan juga pada saat mesin melakukan pemanasan (belum pada kondisi kerja yang stabil) sehingga banyak terjadi kegagalan (reject).

Kualitas produk merupakan suatu rasio yang menggambarkan kemampuan peralatan dalam menghasilkan produk yang sesuai dengan standar mutu. Formula yang digunakan untuk pengukuran rasio ini adalah sebagai berikut:

Quality = x 100%

Berdasarkan keseluruhan data diatas dapat diperoleh perhitungan nilai OEE sebagai berikut:

OEE = Availability (%) x Performance (%) x Quality (%)

Menurut Dal (2000) nilai OEE dari mesin dan peralatan dalam kondisi ideal yang merupakan standar dari perusahaan kelas dunia adalah 85% dengan komposisi nilai ketiga rasio sebagai berikut:

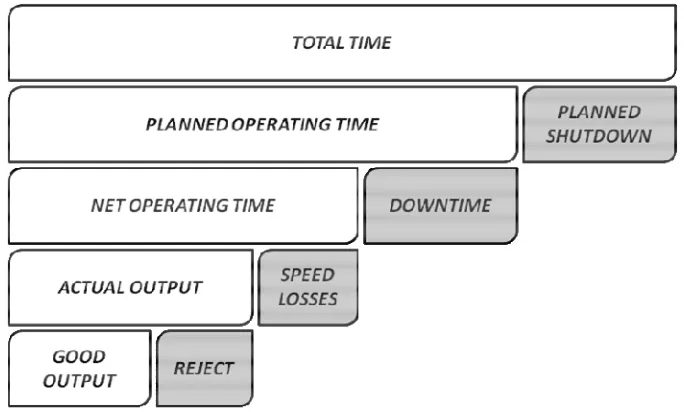

Berdasarkan uraian di atas, berikut akan dijelaskan hierarki mengenai faktor-faktor yang mempengaruhi nilai OEE yang dapat dilihat pada Gambar 1.

Gambar 1. Hierarki Faktor-faktor OEE (Anonim, 2009)

B. Optimasi

Berbagai keputusan manajemen operasi melibatkan pemakaian sumber daya yang paling efektif. Sumber daya meliputi manusia, mesin, bahan baku, dan uang. Metode optimasi digunakan oleh para profesional dalam menentukan kombinasi penggunaan sumber daya yang terbatas agar dicapai keuntungan yang optimum. Metode optimasi ini diterapkan untuk pengembangan produk, distribusi, produksi, pemasaran, Sumber Daya Manusia (SDM), dan optimasi sumber daya industri lainnya.

Menurut Bronson (1982) teknik optimasi dapat digunakan untuk fungsi berkendala dan fungsi tidak berkendala. Penyelesaian permasalahan dapat berbentuk persamaan ataupun pertidaksamaan. Unsur penting dalam masalah optimasi adalah fungsi tujuan yang sangat bergantung pada sejumlah masukan. Peubah-peubah ini dapat tidak saling bergantung melalui satu atau lebih kendala. Cleland dan Kacaogln (1980) menambahkan bahwa penyelesaian masalah optimasi dengan program matematika dapat dilakukan dengan program linier, program tidak linier, program integer, dan program dinamik.

C. Produktivitas

Ukuran utama yang digunakan untuk mengukur kinerja dari manajemen operasi adalah produktivitas. Produktivitas merupakan suatu ukuran yang menyatakan bagaimana baiknya sumber daya diatur dan dimanfaatkan untuk mencapai hasil yang optimal. Secara umum produktivitas dapat dinyatakan sebagai rasio antara jumlah keluaran (output) terhadap jumlah masukan (input) (Herjanto, 1999). Menurut Sawhney (1991) terdapat dua metode untuk pengukuran produktivitas, yaitu:

1) Produktivitas fisik, adalah suatu indeks keluaran yang bersifat kuantitatif (misalnya ton) per luas tempat kerja, per tenaga kerja, atau per jam. Produktivitas cocok untuk menentukan efisiensi operasi tempat kerja, yang dirumuskan sebagai berikut:

Produktivitas Fisik = x 100%

2) Produktivitas nilai keluaran dan masukan dihitung dalam nilai moneter produksi atau penjualan. Produktivitas nilai paling tetap untuk menunjukkan produktivitas dalam konteks nilai moneter, yang dirumuskan sebagai berikut:

Produktivitas Nilai = x 100%

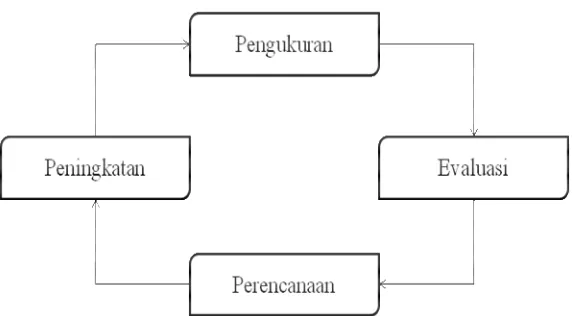

Gambar 2. Skema Siklus Produktivitas (Mali, 1978)

C. Diagram Sebab-Akibat (Fishbone Diagram)

Menurut Gaspersz (2003) diagram sebab-akibat (fishbone diagram) adalah suatu pendekatan terstruktur yang memungkinkan dilakukan suatu analisis lebih terperinci dalam menemukan penyebab-penyebab suatu masalah, ketidaksesuaian, dan kesenjangan yang ada. Diagram ini dapat digunakan dalam situasi dimana:

1) Terdapat pertemuan diskusi dengan menggunakan teknik nalar (brainstorming) untuk mengidentifikasi mengapa suatu masalah terjadi. 2) Diperlukan analisis lebih terperinci terhadap suatu masalah.

3) Terdapat kesulitan untuk memisahkan penyebab dari akibat.

Penggunaan diagram sebab-akibat dapat mengikuti langkah-langkah berikut: 1) Dapatkan kesepakatan tentang masalah yang terjadi dan ungkapkan

masalah tersebut sebagai suatu pertanyaan masalah (problemquestion). 2) Bangkitkan sekumpulan penyebab yang mungkin dengan menggunakan

teknik nalar atau dengan membentuk anggota tim yang memiliki ide-ide berkaitan dengan masalah yang sedang dihadapi.

4) Tetapkan setiap penyebab dalam kategori utama yang sesuai dengan menempatkan pada cabang yang sesuai.

5) Untuk setiap penyebab yang mungkin, tanyakan “mengapa?” untuk menemukan akar penyebab, kemudian daftarkan akar-akar penyebab tersebut pada cabang-cabang yang sesuai dengan kategori utama (membentuk tulang-tulang kecil ikan). Untuk menemukan akar penyebab, dapat digunakan teknik bertanya mengapa sebanyak lima kali (five whys). 6) Interpretasi diagram tersebut dengan melihat penyebab-penyebab yang

muncul secara berulang, kemudian dapatkan kesepakatan melalui konsensus tentang penyebab tersebut.

7) Tetapkan hasil analisis dengan menggunakan diagram sebab-akibat tersebut dengan cara mengembangkan dan mengimplementasikan tindakan korektif serta memantau hasil-hasil untuk memastikan bahwa tindakan korektif yang dilakukan tersebut efektif telah menghilangkan akar penyebab dari masalah yang dihadapi (Gasperz, 2003).

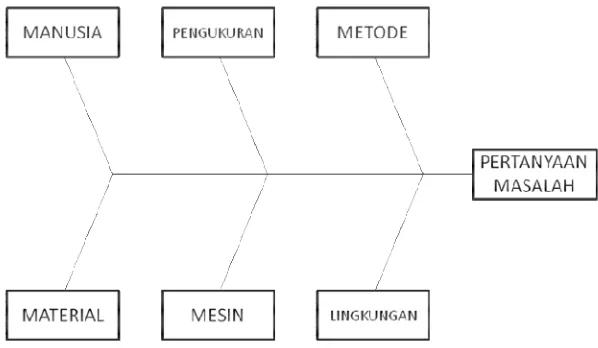

Mengingat pentingnya penggunaan diagram sebab-akibat dalam langkah ini, berikut akan dikemukakan bentuk umum dari diagram sebab-akibat atau sering juga disebut sebagai diagram tulang ikan (fishbone diagram) atau diagram Ishikawa (Ishikawa diagram) sesuai dengan nama Prof. Kaoru Ishikawa dari Jepang yang memperkenalkan diagram tersebut. Bentuk umum diagram sebab-akibat dapat dilihat pada Gambar 3.

III. TINJAUAN UMUM PERUSAHAAN

A. Sejarah dan Perkembangan Perusahaan

PT. Sweet Candy Indonesia merupakan perusahaan mitra asing dan pemegang lisensi dari PT. Sweet Candy, Italia. Perusahaan ini berpusat di Milan, Italia. Di Indonesia, perusahaan ini didirikan pada tanggal 2 Maret 1992 di Bogor, Jawa Barat, dengan nama PT. Candy Indonesia. Pada bulan Juni 2002, PT. Candy Indonesia bergabung dan melakukan kerjasama dengan salah satu perusahaan mitra asing, yaitu PT. Sweet Indonesia, yang juga bergerak dalam bidang konveksi (confectionary) dimana hingga saat ini perusahaan ini dikenal dengan nama PT. Sweet Candy Indonesia.

B. Lokasi dan Tata Letak Perusahaan

PT. Sweet Candy Indonesia terletak di Bogor, Jawa Barat, dengan akses utama melalui Jalan Raya Jakarta-Bogor dengan luas areal ± 6,7 hektar, dimana 35% berupa bangunan dan sisanya berupa lahan. Areal pabrik terdiri dari beberapa fasilitas utama, diantaranya ruang produksi, ruang pengemasan, gudang bahan baku, gudang produk jadi, masjid, toilet, loker, kantin, poliklinik, pos satpam, Instalasi Penanganan Air Limbah (IPAL), insenerator, ruang kantor, dan ruang generator. Selain itu juga terdapat beberapa fasilitas penunjang seperti parkir mobil, parkir motor, lapangan sepak bola, lapangan voli, dan area taman.

C. Struktur Organisasi

D. Ketenagakerjaan

PT. Sweet Candy Indonesia memiliki karyawan sebanyak ± 800 orang, dimana terdiri dari ± 350 orang karyawan wanita dan ± 450 orang karyawan pria. Dalam pelaksanaan proses produksi, PT. Sweet Candy Indonesia membagi waktu kerja menjadi satu waktu kerja shift dan satu waktu kerja non-shift. Pembagian shift kerja akan dijelaskan sebagai berikut:

Non-Shift

Karyawan bekerja mulai pukul 08.00 – 17.00 dengan hari kerja Senin sampai Jumat dan waktu istirahat mulai pukul 12.00 – 13.00. Pada umumnya karyawan yang bekerja pada waktu ini adalah karyawan kantor (plant office) atau karyawan yang bekerja pada bagian manajemen dan sebagian juga terdapat karyawan produksi.

Shift

Karyawan pada bagian ini dibagi menjadi tiga shift dan bekerja lima hari dalam seminggu dengan sistem kerja rotasi. Umumnya yang bekerja pada waktu ini adalah karyawan yang bekerja pada bagian produksi. Pembagian waktu kerja dapat dilihat sebagai berikut:

Shift 1 dimulai pada pukul 06.00 – 13.00 dengan waktu istirahat pukul 09.00 – 10.00.

Shift 2 dimulai pada pukul 13.00 – 21.30 dengan waktu istirahat pukul 16.00 – 17.00.

Shift 3 dimulai pada pukul 21.30 – 06.00 dengan waktu istirahat pukul 00.30 – 01.30.

E. Bahan Baku dan Bahan Penunjang

Secara umum bahan baku utama yang digunakan dalam proses produksi di PT. Sweet Candy Indonesia diantaranya gula pasir (sukrosa) 50% dan glukosa 45% dan sisanya adalah bahan penunjang. Perbedaan bahan dasar kedua bahan ini berpengaruh pada tekstur dan tingkat kekerasan pada produk yang dihasilkan. Sukrosa yang terkandung dalam gula pasir akan mengakibatkan produk menjadi keras apabila jumlahnya berlebihan. Oleh sebab itu untuk mengimbanginya maka diberikan campuran glukosa yang akan mengurangi tingkat kekerasan produk tersebut. Untuk itu pada pembuatan produk jenis Dragee digunakan lebih banyak glukosa dibandingkan dengan produk jenis Deposit yang menggunakan lebih banyak sukrosa karena produk ini termasuk dalam jenis hard candy. Hal yang sama juga terjadi pada pembuatan produk jenis Chewy, dimana produk ini termasuk dalam jenis produk kenyal (chewy) sehingga tekstur dan tingkat kekerasannya lebih rendah dibandingkan kedua jenis produk lainnya.

Pada penggunaan bahan baku sukrosa, bahan baku yang digunakan bukan gula pasir biasa melainkan gula rafinasi. Dalam beberapa proses, gula rafinasi ini juga masih diolah menjadi sieving sugar, yaitu gula yang memiliki partikel lebih halus dibandingkan gula rafinasi pada umumnya. Selain gula rafinasi, juga digunakan icingsugar yang hanya digunakan pada pembuatan Dragee, sedangkan untuk glukosa yang digunakan terdapat dua jenis, yaitu sirup glukosa dan high maltosesyrup.

F. Proses Produksi Dragee

Bahan baku utama dalam pembuatan Dragee yaitu sukrosa dan glukosa. Pada pembuatan Dragee, sukrosa dan air merupakan bahan awal yang digunakan. Sukrosa dan air ini akan mengalami pelarutan bersama larutan yang berasal dari proses ReworkOnSolution (ROS).

Dalam proses daur ulang (rework) bahan baku yang digunakan adalah produk gagal (reject product). Proses selanjutnya adalah pemasakan (cooking) dimana pada proses ini terdapat dua jenis pemasakan, yaitu pemasakan untuk bagian luar (exterior) dan bagian dalam (interior). Pada pemasakan bagian luar (exterior) digunakan Exterior Cooker yang berjumlah tiga buah dengan kapasitas masing-masing ± 800 kg/jam, sedangkan pada pemasakan untuk bagian dalam (interior) digunakan BUSS Interior Cooker dengan kapasitas produksi mencapai ± 600-900 kg/jam, dimana pengaturan kecepatan mesin disesuaikan dengan jumlah produksi.

Pada pemasakan untuk bagian luar, ditambahkan larutan buffer asam, icing sugar, dan minyak nabati agar adonan tidak lengket dalam wadah. Adonan ini akan mengalami kneading, yaitu penghilangan gelembung udara yang terdapat pada adonan setelah pencampuran. Setelah itu adonan diletakkan dalam Batch Roller kemudian dimasukkan ke dalam Hopper Rope Sizer, sedangkan pada pemasakan untuk bagian dalam, ditambahkan larutan premix yang kemudian akan mengalami kristalisasi atau pengurangan kadar air hingga mencapai ± 7% untuk selanjutnya dimasukkan pula ke dalam HopperRopeSizer.

Pada pelapisan tahap pertama (Coating-1) digunakan larutan tepung beras, gum arab, dan sieving sugar. Proses ini berlangsung selama ± 30 menit dengan kapasitas produksi ± 500 kg/jam dan terjadi pertambahan bobot sebesar ± 12% dari bobot awal. Setelah itu, kernel dimasukkan ke dalam ruang pengering untuk dikeringkan pada suhu ruangan (± 25 oC) selama ± 12 – 24 jam. Tujuan pengeringan ini adalah untuk mengurangi kadar air dan kadar kelembaban kernel agar produk tidak lengket sehingga mudah dalam pengemasannya. Setelah pengeringan, proses selanjutnya adalah pelapisan tahap kedua (Coating-2). Pada proses ini ditambahkan bahan perisa dan bahan pewarna. Proses ini berlangsung selama ± 150 menit dengan kapasitas produksi mencapai ± 200 kg/jam. Selanjutnya produk akan dikalibrasi untuk diperiksa standar mutunya, termasuk di dalamnya dimensi dan kandungan logam. Pada pemeriksaan kandungan logam, produk akan melalui metal detector, yaitu alat pendeteksi kandungan logam, dimana kandungan logam yang dapat dideteksi diantaranya besi (Fe) 1,0 mm, non-besi 1,0 mm, dan Suspended Solid (SS) 1,5 mm. Setelah dilakukan pendeteksian, produk yang mengandung logam akan dibuang (scrap) untuk menghindari terjadinya kontaminasi.

W I P : Work-In-Process

G. Pengawasan Mutu

PT. Sweet Candy Indonesia melakukan pengawasan mutu atau lebih dikenal dengan istilah Quality Control (QC) pada setiap lini produksi yang dilakukan oleh inspektur QC. Pengawasan mutu dimulai pada saat bahan baku diterima. Setiap bahan baku yang diterima akan diperiksa standar mutunya menggunakan dokumen contreng. Dokumen ini berisi mengenai kandungan yang terdapat dalam bahan baku, seperti kandungan biologis berupa bakteri, fungi, dan lain-lain, kandungan fisik meliputi serpihan kayu, dan kandungan kimia seperti adanya zat-zat kimia tertentu serta kandungan logam berat yang terdapat dalam bahan. Apabila sesuai dengan standar maka akan langsung dimasukkan ke dalam gudang bahan baku, namun apabila tidak memenuhi stantar maka bahan baku tersebut akan dikembalikan kepada supplier.

Setelah inspektur QC memeriksa pada bagian bahan baku, selanjutnya inspektur QC pada bagian proses utama akan memeriksa ketepatan pada proses produksi sesuai standar. Dimulai dari area proses, pada proses produksi kondisi area proses harus diatur, seperti suhu dan kelembaban harus dijaga tetap rendah agar produk tetap keras dan tidak lengket. Selain kondisi area, inspektur QC juga akan memeriksa proses produksi, mulai dari pemasakan hingga proses kalibrasi, dimana seluruhnya harus melewati tahap inspeksi untuk menyesuaikan dengan standar produksi yang berlaku atau Standard Operation Procedure (SOP). Inspeksi dilakukan terhadap suhu, kelembaban, warna, rasa, dimensi, kandungan logam dan bahan asing lainnya.

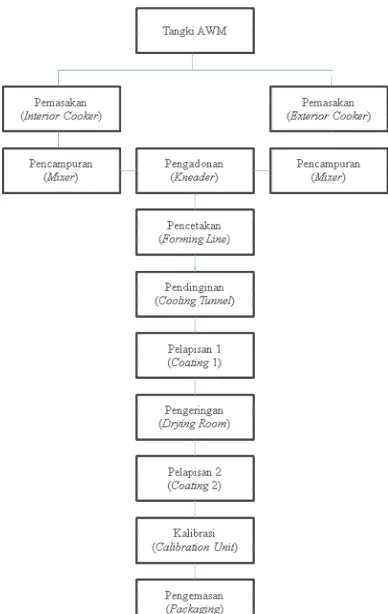

H. Pemetaan Lini Produksi Dragee

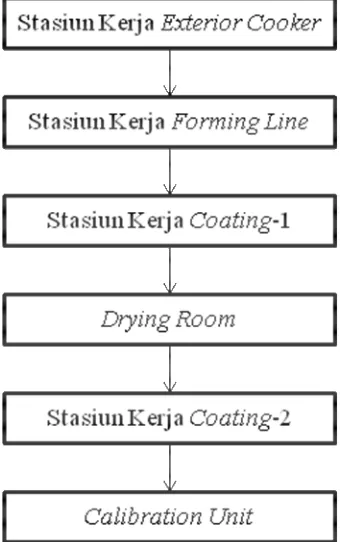

Secara umum proses produksi dimulai dari mesin pemasakan (Exterior Cooker). Setelah itu bahan baku yang telah masak didiamkan beberapa saat hingga membentuk adonan yang semi padat, kemudian dimasukkan ke dalam mesin pencetakan (Forming Line). Pada mesin ini terjadi pembentukan adonan menjadi produk setengah jadi (Kernel). Proses selanjutnya adalah pelapisan tahap pertama pada mesin Coating-1. Kernel yang sudah dilapisi dengan gula rafinasi kemudian dimasukkan ke dalam ruang pengeringan (Drying Room) selama 12 jam sampai 24 jam. Setelah itu dilakukan pelapisan kembali pada mesin Coating-2. Pada pelapisan tahap kedua ini selain Kernel dilapisi dengan gula rafinasi, juga ditambahkan bahan perisa dan bahan pewarna agar terbentuk rasa dan warna pada produk sesuai dengan standar. Setelah itu produk jadi (Dragee) akan dikalibrasi pada mesin Calibration Unit agar dihasilkan standar mutu produk yang seragam. Produk yang telah dikalibrasi selanjutnya akan dibawa ke ruang pengemasan (Packaging Area) untuk dikemas. Diagram alir stasiun kerja lini produksi Dragee dapat dilihat pada Gambar 6 dan diagram alir pemetaan lini produksi Dragee dapat dilihat pada Gambar 7.

Gambar 7. DiagramAlir Pemetaan Lini Produksi Dragee Keterangan:

= Stasiun kerja pemasakan (Cooker) = Stasiun kerja pencetakan (Forming Line) = Stasiun kerja pelapisan pertama (Coating-1) = Ruang pengeringan (Drying Room)

IV. METODOLOGI

A. Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan di PT. Sweet Candy Indonesia, Bogor, Jawa Barat, pada tanggal 22 Juni 2009 sampai dengan 21 Agustus 2009.

B. Objek Penelitian

Pada penelitian ini objek penelitian yang dijadikan sampel adalah empat stasiun kerja pada lini produksi Dragee, yaitu Exterior Cooker, Forming Line, Coating-1, dan Coating-2. Hal ini disebabkan pada keempat stasiun kerja tersebut terjadi transformasi bahan baku, sedangkan pada Drying Room dan Calibration Unit tidak terjadi transformasi bahan baku, sehingga tidak dapat dilakukan identifikasi dan analisis mengenai OEE.

C. Metode Penelitian

V. HASIL DAN PEMBAHASAN

A. Identifikasi Lini Produksi Dragee

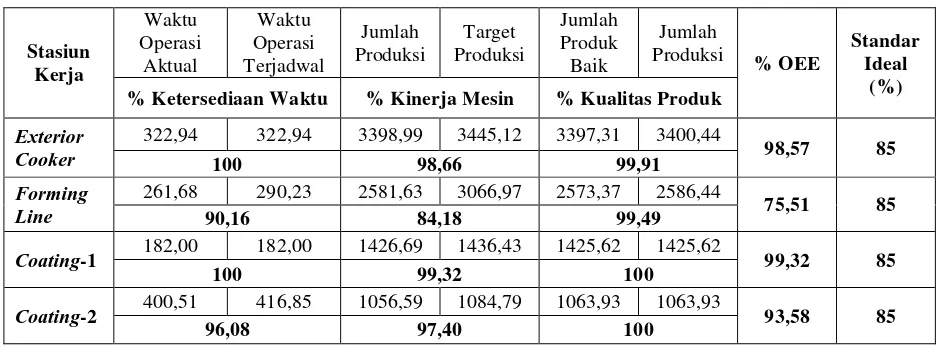

Hasil pengukuran nilai rataan OEE pada lini produksi Dragee selama 30 hari menunjukkan bahwa tiga dari empat stasiun kerja yang dianalisis memiliki nilai OEE lebih dari 90%, yaitu stasiun kerja Exterior Cooker, Coating-1, dan Coating-2. Hal ini mengindikasikan bahwa mesin-mesin pada ketiga stasiun kerja tersebut sudah dalam kondisi ideal atau sudah memenuhi standar perusahaan kelas dunia. Menurut Dal (2000) nilai OEE mesin dan peralatan dalam kondisi ideal yang merupakan standar perusahaan kelas dunia adalah 85%. Hasil pengukuran nilai rataan OEE pada lini produksi Dragee dapat dilihat pada Tabel 1.

Tabel 1. Hasil Pengukuran Nilai Rataan OEE Lini Produksi Dragee

Stasiun % Ketersediaan Waktu % Kinerja Mesin % Kualitas Produk

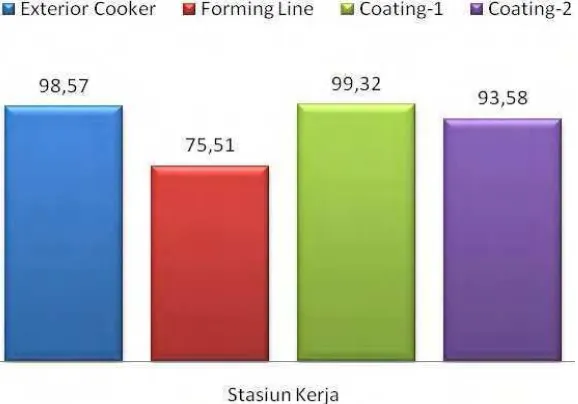

Gambar 9. Histogram Persentase Nilai Rataan OEE Lini Produksi Dragee Berdasarkan histogram di atas, stasiun kerja Forming Line memiliki nilai rataan OEE yang terendah (75,51%). Menurut Dal (2000) pencapaian nilai OEE yang masih di bawah 85% mengindikasikan bahwa mesin-mesin pada stasiun kerja tersebut belum dalam kondisi ideal atau belum memenuhi standar perusahaan kelas dunia, dengan demikian fokus permasalahan yang akan dibahas secara lebih terperinci adalah stasiun kerja Forming Line.

B. Identifikasi Stasiun Kerja Forming Line

Pada stasiun kerja Forming Line terdapat empat mesin, dimana keempat mesin tersebut memiliki kecepatan mesin yang berbeda. Mesin 1 dapat beroperasi dengan kecepatan mencapai 1000 kg/jam, mesin 2 dan mesin 3 dapat beroperasi dengan kecepatan mencapai 600 kg/jam, dan mesin 4 dapat beroperasi dengan kecepatan mencapai 500 kg/jam.

1) Diagram Sebab-Akibat (Fishbone Diagram)

Menurut Gaspersz (2003) diagram sebab-akibat adalah suatu pendekatan terstruktur yang memungkinkan dilakukan suatu analisis lebih terperinci dalam menemukan penyebab-penyebab suatu masalah, ketidaksesuaian, dan kesenjangan yang ada. Diagram ini dapat digunakan dalam situasi dimana:

1) Terdapat pertemuan diskusi dengan menggunakan teknik brainstorming untuk mengidentifikasi mengapa suatu masalah terjadi. 2) Diperlukan analisis lebih terperinci terhadap suatu masalah.

3) Terdapat kesulitan untuk memisahkan penyebab dari akibat.

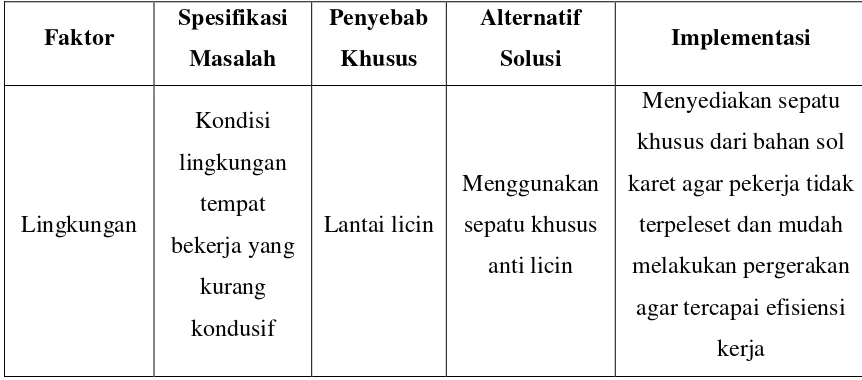

Hasil identifikasi masalah umum terhadap stasiun kerja Forming Line yang disajikan dalam bentuk diagram sebab-akibat dapat dilihat pada Gambar 10 dan klasifikasi hasil identifikasi masalah umum dapat dilihat pada Tabel 2, Tabel 3, Tabel 4, Tabel 5, dan Tabel 6.

Tabel 2. Identifikasi Faktor Manusia Stasiun Kerja Forming Line Faktor Spesifikasi

Masalah

Penyebab

Khusus Alternatif Solusi Implementasi

Tabel 3. Identifikasi Faktor Bahan Baku Stasiun Kerja Forming Line

2) Hasil Pengukuran

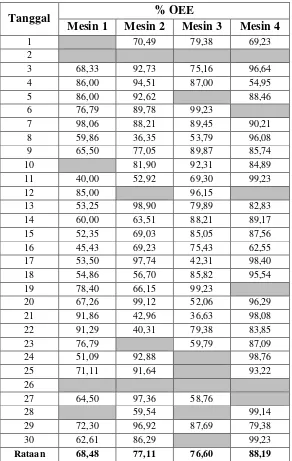

Hasil pengukuran nilai rataan OEE terhadap stasiun kerja Forming Line selama 30 hari menunjukkan bahwa dari keempat mesin hanya terdapat satu mesin yang telah memenuhi standar ideal perusahaan kelas dunia (85%), yaitu mesin 4 (88,19%), sedangkan pada ketiga mesin lainnya belum memenuhi standar ideal perusahaan kelas dunia. Hasil pengukuran nilai OEE selama 30 hari pada stasiun kerja Forming Line dapat dilihat pada Tabel 7.

Tabel 7. Hasil Pengukuran Nilai OEE Stasiun Kerja Forming Line

Berdasarkan Tabel 7, persentase nilai rataan OEE pada stasiun kerja Forming Line selama 30 hari secara berturut-turut mulai dari yang tertinggi adalah mesin 4 (88,19%), mesin 2 (77,11%), mesin 3 (76,60%), dan mesin 1 (68,48%). Histogram nilai rataan OEE pada stasiun kerja Forming line dapat dilihat pada Gambar 11.

Gambar 11. Histogram Nilai Rataan OEE Stasiun Kerja Forming Line

Berdasarkan histogram di atas, mesin Forming Line 1 memiliki nilai rataan OEE yang terendah (68,48%). Menurut Dal (2000) pencapaian nilai OEE yang masih di bawah 85% mengindikasikan bahwa mesin tersebut belum dalam kondisi yang ideal atau belum memenuhi standar perusahaan kelas dunia, dengan demikian fokus permasalahan yang akan dibahas secara lebih terperinci adalah mesin Forming Line 1.

C. Identifikasi Mesin Forming Line 1

Berdasarkan Tabel 8, persentase nilai rataan rasio ketersediaan waktu, kinerja mesin, dan kualitas produk pada mesin Forming Line 1 secara berturut-turut mulai dari yang tertinggi adalah kualitas produk (99,02%), ketersediaan waktu (90,51%), dan kinerja mesin (77,60%). Histogram nilai rataan ketiga rasio tersebut dapat dilihat pada Gambar 12.

Menurut Nakajima (1988) berhenti sejenak disebabkan oleh kejadian-kejadian seperti pemberhentian mesin sejenak, kemacetan mesin, dan waktu menganggur dari mesin. Pada kenyataannya, kerugian ini tidak dapat dideteksi secara langsung tanpa adanya alat pelacak, dan ketika operator tidak dapat memperbaikinya dalam waktu yang telah ditentukan, hal tersebut dapat dianggap sebagai suatu kerusakan, sedangkan kehilangan kecepatan disebabkan mesin tidak bekerja secara optimal sesuai dengan teoretisnya. Pada kecepatan yang lebih tinggi, secara teoretis akan terjadi penurunan kualitas dari produk sehingga jumlah produk gagal meningkat. Oleh sebab itu perlu penanganan khusus untuk mengatasi masalah kinerja mesin pada mesin Forming Line 1 agar proses produksi dapat berjalan secara optimal, dengan demikian fokus permasalahan yang akan dibahas secara lebih terperinci pada mesin Forming Line 1 adalah faktor kinerja mesin.

D. Identifikasi Faktor Kinerja Mesin Forming Line 1

Berdasarkan Tabel 9, persentase nilai rasio kinerja mesin pada mesin Forming Line 1 selama 30 hari menunjukkan bahwa pencapaian persentase nilai rasio tertinggi tercapai pada tanggal 7 Juni 2009 dengan nilai rasio sebesar 98,57%, sedangkan pencapaian persentase nilai rasio terendah terjadi pada tanggal 15 Juni 2009 dengan nilai rasio sebesar 52,35%. Grafik persentase nilai rasio kinerja mesin Forming Line 1 dapat dilihat pada Gambar 13.

Tabel 10. Jumlah Kerugian Produksi Mesin Forming Line 1

Persentase 77,60% 22,40%

Berdasarkan Tabel 10 dapat dilihat bahwa selama 30 hari persentase nilai rataan pencapaian jumlah produksi terhadap target produksi cukup rendah, yaitu hanya sebesar 77,60%. Histogram pencapaian nilai rataan jumlah produksi terhadap kapasitas produksi selama 30 hari pada mesin Forming line 1 dapat dilihat pada Gambar 14.

Gambar 14. Histogram Nilai Rataan Jumlah Produksi Mesin Forming Line 1

Gambar 15. Grafik Pencapaian Jumlah Produksi Terhadap Target Produksi Berdasarkan grafik di atas dapat dilihat bahwa pencapaian terendah jumlah produksi terhadap target produksi terjadi pada periode tanggal 13 Juni 2009 sampai dengan tanggal 18 Juni 2009, sedangkan pencapaian tertinggi jumlah produksi terhadap target produksi terjadi pada tanggal 7 Juni 2009 (98,57%) dengan jumlah produksi sebesar 6900 kg pada kapasitas 7000 kg. Hasil penelitian menunjukkan bahwa pencapaian nilai rasio kinerja mesin yang rendah disebabkan oleh dua faktor, yaitu jumlah produksi dan target produksi. Menurut Nakajima (1988) apabila pencapaian jumlah produksi kurang dari target produksi, maka dapat disimpulkan bahwa pada proses produksi terjadi kerugian, baik yang disebabkan oleh mesin dan peralatan itu sendiri, seperti berhenti sejenak dan kehilangan kecepatan, maupun operator dalam menjalankan proses produksi. Oleh sebab itu perlu dilakukan analisis secara lebih terperinci mengenai kerugian dari faktor kinerja mesin pada mesin Forming Line 1.

E. Identifikasi Kerugian Faktor Kinerja Mesin Forming Line 1

Selain itu pada proses produksi juga seringkali terjadi kehilangan kecepatan, baik yang disebabkan oleh mesin itu sendiri maupun yang disebabkan oleh kesalahan operator dalam pengaturan kecepatan mesin pada saat mesin baru dinyalakan sehingga menyebabkan nilai rasio kinerja mesin menjadi rendah.

Tabel 11. Faktor yang Mempengaruhi Nilai Rasio Kinerja Mesin Forming Line 1

11 933 Kecepatan Standar

12 968 – – 28 194

13 584 21 200 – –

14 638 Kecepatan Standar

15 523 71 621 – –

16 549 49 445 – –

17 585 20 193 – –

18 557 42 390 – –

19 860 Kecepatan Standar

20 679 Kecepatan Standar

21 921 Kecepatan Standar

22 914 Kecepatan Standar

23 768 Kecepatan Standar

24 976 – – 36 255

25 717 Kecepatan Standar

26

27 985 – – 45 317

28

29 975 – – 35 247

30 626 Kecepatan Standar

Rataan 776 40,4 369,6 36,4 254,7

σσσσ 164 – – – –

Tabel 12. Klasifikasi Standar Kecepatan Mesin Forming Line 1 Kecepatan

Aktual (kg/jam)

Standar Deviasi

Standar Kecepatan

Mesin

Klasifikasi (kg/jam)

Rataan SD Rataan ± SD Berhenti Sejenak

Kehilangan Kecepatan

776 164 776 ± 164 776 – 164 776 + 164 < 612 > 940

Berdasarkan Tabel 11 dapat dilihat bahwa selama 30 hari pada mesin Forming Line 1 terjadi fluktuasi pada kecepatan aktual mesin dengan nilai rataan sebesar 776 kg/jam. Oleh sebab itu pada penelitian ini digunakan standar deviasi untuk memudahkan untuk menentukan standar kecepatan mesin. Hasil pengukuran pada Tabel 12 menunjukkan bahwa nilai standar deviasi untuk kecepatan aktual mesin Forming Line 1 adalah 164. Grafik fluktuasi kecepatan mesin Forming Line 1 selama 30 hari dapat dilihat pada Gambar 16.

Gambar 16. Grafik Fluktuasi Kecepatan Mesin Forming Line 1

sedangkan kehilangan nisbah tertinggi terjadi pada tanggal 27 Juni 2009 dengan jumlah kerugian sebesar 208 kg. Histogram jumlah rataan kerugian produksi selama 30 hari pada mesin Forming Line 1 ditunjukkan pada Gambar 17.

Gambar 17. Histogram Rataan Jumlah Kerugian Mesin Forming Line 1

Histogram di atas menunjukkan bahwa pada mesin FormingLine 1 terjadi kerugian produksi dengan jumlah rataan kehilangan kapasitas sebesar 369,6 kg dan jumlah rataan kehilangan nisbah sebesar 254,7 kg. Hal ini menunjukkan bahwa jumlah rataan total kerugian produksi mencapai 624,4 kg dengan persentase nilai rataan sebesar 11,49%. Hasil identifikasi ini dapat digunakan sebagai dasar peningkatan nilai rasio kinerja mesin pada mesin Forming Line 1.

F. Peningkatan Nilai Rasio Kinerja Mesin Forming Line 1

Tabel 13. Hasil Peningkatan Nilai Rasio Kinerja Mesin Forming Line 1

Tanggal

Kinerja Mesin (%)

Sebelum Revisi Kategori Setelah Revisi Peningkatan

Berdasarkan Tabel 13 dapat dilihat bahwa selama 30 hari pada mesin Forming Line 1 terjadi peningkatan persentase nilai rasio kinerja mesin sebesar 25,53%. Revisi dilakukan berdasarkan tiga kategori, yaitu kecepatan standar, berhenti sejenak, dan kehilangan kecepatan. Kategori kecepatan standar didasarkan pada kecepatan mesin diantara 612 kg/jam – 940 kg/jam, sedangkan untuk kategori berhenti sejenak didasarkan pada kecepatan di bawah 612 kg/jam dan kategori kehilangan kecepatan didasarkan pada kecepatan di atas 940 kg/jam. berdasarkan hasil revisi, dapat dilihat bahwa untuk kategori kecepatan standar terdapat empat belas revisi, yaitu pada tanggal 3, 4, 6, 8, 9, 11, 14, 19, 20, 21, 22, 23, 25, dan 30 Juni 2009, sedangkan untuk kategori berhenti sejenak terdapat lima revisi, yaitu pada tanggal 13, 15, 16, 17, dan 18 Juni 2009. Untuk kategori terakhir, yaitu kehilangan kecepatan, terdapat enam revisi, yaitu pada tanggal 5, 7, 12, 24, 27, dan 29 Juni 2009. Grafik fluktuasi peningkatan nilai rasio kinerja mesin Forming Line 1 selama 30 hari pada sebelum dan setelah revisi disajikan pada Gambar 18 dan histogram peningkatan persentase nilai rataan rasio kinerja mesin Forming Line 1 pada sebelum dan setelah revisi disajikan pada Gambar 19.

Berdasarkan Tabel 14 ditunjukkan bahwa selama 30 hari pada mesin Forming Line 1 terjadi peningkatan rataan persentase nilai OEE sebesar 27,54%. Grafik fluktuasi peningkatan nilai OEE mesin Forming Line 1 selama 30 hari pada sebelum dan setelah revisi dapat dilihat pada Gambar 20 dan histogram peningkatan persentase nilai rataan OEE mesin Forming Line 1 pada sebelum dan setelah revisi dapat dilihat pada Gambar 21.

Gambar 20. Grafik Peningkatan Nilai OEE Mesin Forming Line 1

Berdasarkan Gambar 20 dan Gambar 21 dapat dilihat bahwa setelah dilakukan revisi pada mesin Forming Line 1 dengan menetapkan standar kecepatan mesin, terjadi peningkatan persentase nilai rataan OEE menjadi 87,34% dari nilai OEE sebelumnya yang hanya mencapai 68,48%. Hal ini dapat dikatakan sangat baik mengingat bahwa standar ideal dari perusahaan kelas dunia untuk nilai OEE adalah sebesar 85%. Menurut Dal (2000) nilai OEE mesin dan peralatan dalam kondisi ideal yang merupakan standar dari perusahaan kelas dunia adalah 85% dengan komposisi nilai ketiga rasio sebagai berikut:

VI. KESIMPULAN DAN SARAN

A. Kesimpulan

Pencapaian persentase nilai OEE tertinggi pada lini produksi Dragee terdapat pada stasiun kerja Coating-1 (99,32%) sedangkan pencapaian nilai OEE terendah terdapat pada stasiun kerja Forming Line (75,51%). Pada stasiun kerja Forming Line, pencapaian nilai OEE tertinggi terdapat pada mesin 4 (88,19%) sedangkan pencapaian nilai OEE terendah terdapat pada mesin 1 (68,48%). Permasalahan utama yang menyebabkan rendahnya nilai OEE pada mesin Forming Line 1 yaitu rendahnya pencapaian jumlah produksi terhadap target produksi, yaitu hanya sebesar 72,59%. Hal ini disebabkan oleh berhenti sejenak dan kehilangan kecepatan pada mesin dan kurangnya ketelitian operator dalam pengaturan kecepatan mesin. Untuk meningkatkan nilai OEE, dilakukan perbaikan pada faktor manusia, mesin, metode kerja, bahan baku, dan lingkungan. Khusus untuk faktor mesin, dilakukan penetapan standar kecepatan mesin, sehingga terjadi peningkatan nilai rasio kinerja mesin dari 77,60% menjadi 97,41% yang berdampak pada peningkatan nilai OEE mesin Forming Line 1 dari 68,48% menjadi 87,34%. Hal ini dapat dikatakan sangat baik mengingat nilai OEE mesin dan peralatan dalam kondisi ideal yang merupakan standar perusahaan kelas dunia adalah 85% dengan nilai rasio kinerja mesin minimal 95%.

B. Saran

Peningkatan nilai rasio kinerja mesin Forming Line 1 dapat dilakukan dengan:

1. Menginstalasi indikator kecepatan mesin.

2. Melakukan kalibrasi mesin dan peralatan produksi secara berkala. 3. Membuat analisis biaya (studi kelayakan) mengenai perbandingan

DAFTAR PUSTAKA

Anonim, 2009. Overall Equipment Effectiveness (OEE) Factors. http://www.oee.com/oee_factors.html [15 Mei 2009].

Anonim, 2009. Six Big Losses. http://www.oee.com/oee_six_big_losses.html [15 Mei 2009].

Bronson, R. 1982. Theory and Problem of Operations Research. USA : McGraw Hill Inc.

Clealand, D. dan Kacaogln, D. 1980. Engineering Management. Johannesburg : McGraw Hill International Book Company.

Dal, B. 2000. Overall Equipment Effectiveness as a Measure of Operational Improvement. Int’l Journal of Operations and Production Management, Vol. 20, p. 1491.

Gaspersz, V. 2003. Total Quality Management. Manajemen Bisnis Total. Gramedia Pustaka Utama, Jakarta.

Hartmann, E. H. P. E. 1992. Succesful Installing TPM in a Non - Japanese Plant. TPM Press Inc, p. 54.

Herjanto, E. 1999. Manajemen Produksi dan Operasi. Grasindo, Jakarta.

Jonsson, P., Lesshammar, M. 1999. Evaluation and Improvement of Manufacturing Performance Measurement Systems – The Role of OEE. Int’l, Journal of Operations and Production Management, Vol. 19, p. 55.

Maarif, M. S., Machfud, dan M. Sukron. 1989. Teknik Optimasi Rekayasa Proses Pangan. PAU-IPB, Bogor.

Mali, P. 1978. Improving Total Productivity. John Wiley and Sons, New York.

Nakajima, S. 1988. Introduction to Total Productive Maintenance. Productivity Press Inc, Portland, p. 21.

Lampiran 2. Rumus Umum Metode Perhitungan Nilai OEE

1)

Ketersediaan Waktu (

Availability

):

Ketersediaan Waktu =

x 100%

Availability = x 100%

2)

Kinerja Mesin (

Performance

):

Kinerja Mesin =

x 100%

Performance = x 100%

3)

Kualitas Produk (

Quality

):

Kualitas Produk =

x 100%

Quality = x 100%

4)

Overall Equipment Effectiveness

(OEE):

OEE = Ketersediaan Waktu (%) x Kinerja Mesin (%) x Kualitas Produk (%)

Lampiran 3. Data Stasiun Kerja Exterior Cooker

Mesin

Ketersediaan Waktu Kinerja Mesin Kualitas Produk

Lampiran 4. Data Stasiun Kerja Forming Line

Mesin

Ketersediaan Waktu Kinerja Mesin Kualitas Produk

Lampiran 5. Data Stasiun Kerja Coating 1

Mesin

Ketersediaan Waktu Kinerja Mesin Kualitas Produk

Lampiran 6. Data Stasiun Kerja Coating 2

Mesin

Ketersediaan Waktu Kinerja Mesin Kualitas Produk

PENGUKURAN NILAI OVERALL EQUIPMENT EFFECTIVENESS

(OEE) SEBAGAI DASAR OPTIMASI PRODUKTIVITAS (Studi Kasus di PT. Sweet Candy Indonesia)

Oleh

RIZKI FADILLAH F34052701

2009

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Rizki Fadillah. F34052701. Pengukuran Nilai Overall Equipment Effectiveness (OEE) Sebagai Dasar Optimasi Produktivitas. Studi Kasus pada PT. Sweet Candy Indonesia. Di bawah bimbingan Dr. Ir. Suprihatin, Dipl. Ing. 2009.

RINGKASAN

Penelitian ini merupakan rekomendasi dari pihak perusahaan untuk melanjutkan sebuah proyek penelitian yang berhubungan dengan topik yang bersangkutan, yaitu Overall Equipment Effectiveness (OEE). OEE dikenal sebagai salah satu aplikasi program Total Productive Maintenance (TPM). Kemampuan mengidentifikasi akar penyebab permasalahan secara lebih terperinci sehingga membuat usaha perbaikan menjadi terfokus. Pada penelitian ini fokus permasalahan yang dikaji adalah pada lini produksi Dragee. Latar belakang pemilihan lini produksi Dragee sebagai objek penelitian adalah karena pada lini produksi Dragee seringkali terjadi kerugian (losses) produksi, baik yang disebabkan oleh mesin dan peralatan produksi maupun operator dalam menjalankan proses produksi. Tujuan penelitian ini adalah untuk mengidentifikasi dan menganalisis akar penyebab permasalahan pada lini produksi Dragee dan menemukan alternatif solusi yang efektif untuk meningkatkan nilai OEE.

Penelitian ini dimulai dengan mengukur efektivitas mesin dan peralatan secara menyeluruh dengan menghitung nilai OEE yang dianalisis dari faktor ketersediaan waktu (availability), kinerja mesin (performance), dan kualitas produk (quality). Setelah semua data diperoleh, data tersebut kemudian diverifikasi dan divalidasi oleh pihak manajemen untuk dijadikan sebagai laporan nilai OEE harian. Hasil validasi tersebut selanjutnya dikumpulkan untuk dijadikan sebagai laporan nilai OEE mingguan dan bulanan.

Berdasarkan hasil pengukuran, pencapaian persentase nilai OEE tertinggi pada lini produksi Dragee terdapat pada stasiun kerja Coating-1 (99,32%) sedangkan pencapaian nilai OEE terendah terdapat pada stasiun kerja Forming Line (75,51%). Pada stasiun kerja Forming Line, pencapaian nilai OEE tertinggi terdapat pada mesin 4 (88,19%) sedangkan pencapaian nilai OEE terendah terdapat pada mesin 1 (68,48%). Permasalahan utama yang menyebabkan rendahnya nilai OEE pada mesin Forming Line 1 yaitu rendahnya pencapaian jumlah produksi terhadap target produksi (72,59%). Hal ini disebabkan oleh berhenti sejenak dan kehilangan kecepatan pada mesin, kurangnya ketelitian operator dalam pengaturan kecepatan mesin, serta kurangnya pengawasan pada saat proses produksi sedang berjalan.

Rizki Fadillah. F34052701. Overall Equipment Effectiveness (OEE) Measurement as a Principle of Productivity Optimization. Case Study at PT. Sweet Candy Indonesia. Under Supervision of Dr. Ir. Suprihatin, Dipl. Ing. 2009.

SUMMARY

This research was recommended by this company to continue a research project which intercourse with Overall Equipment Effectiveness (OEE). OEE is an effectiveness measurement method of equipment utilization in the implementation of Total Productive Maintenance (TPM). The ability to identify main problem and the cause factors will makes the improvement efforts become more focused. This research focused at Dragee production line. The reason why choosen this line to be a pilot project is because in this line usually happening production losses which are caused by the machine and equipment itself and the operator in production process. The aim of this research is to identify and analize the root cause of problem at Dragee production line and to find the effective alternative solution to increase the OEE value.

Based on measurement result, the achievement of highest OEE value at Dragee production line was found at Coating-1 workstation (99.32%), meanwhile the achievement of lowest OEE value was found at Forming Line workstation (75.51%). At Forming Line workstation, the highest OEE value was found at machine 4 (88.19%), meanwhile the lowest OEE value was found at machine 1 (68.48%). The root cause of problem at machine 1 revealed that there was low achievement of actual output toward target output (72.59%). It caused by small stops and speed losses, low accuration of operator in adjusting machine speed, and less controlling by the operator during production process running.

PENGUKURAN NILAI OVERALL EQUIPMENT EFFECTIVENESS

(OEE) SEBAGAI DASAR OPTIMASI PRODUKTIVITAS (Studi Kasus di PT. Sweet Candy Indonesia)

SKRIPSI

Sebagai Salah Satu Syarat untuk Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

RIZKI FADILLAH F34052701

2009

LEMBAR PENGESAHAN

Judul Skripsi : Pengukuran Nilai Overall Equipment Effectiveness

(OEE) Sebagai Dasar Optimasi Produktivitas

(Studi Kasus di PT. Sweet Candy Indonesia)

Nama : Rizki Fadillah

NIM : F34052701

Menyetujui Dosen Pembimbing,

(Dr. Ir. Suprihatin, Dipl. Ing) NIP : 19631221 199003 1 002

Mengetahui Ketua Departemen,

(Prof. Dr. Ir. Nastiti Siswi Indrasti) NIP : 19621009 198903 2 001

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul Pengukuran Nilai Overall Equipment Effeciveness (OEE) Sebagai Dasar Optimasi Produktivitas adalah karya asli saya sendiri dengan arahan dosen pembimbing akademik, kecuali yang dengan jelas ditunjukkan rujukannya.

Bogor, Desember 2009

RIWAYAT PENULIS

KATA PENGANTAR

Puji syukur kehadirat Allah SWT atas segala nikmat, rahmat dan karunia, serta hidayah-Nya sehingga penulis dapat menyelesaikan penelitian ini dengan lancar dan menyajikannya dalam bentuk skripsi. Penulis mengucapkan terima kasih kepada seluruh pihak yang terkait atas segala dukungan, bimbingan, dan masukan yang diberikan selama penulisan skripsi ini dari awal hingga akhir sehingga skripsi ini dapat terselesaikan dengan baik. Pada kesempatan ini penulis ingin mengucapkan terima kasih kepada:

1. Dr. Ir. Suprihatin, Dipl. Ing. selaku dosen pembimbing akademik atas segala bimbingan dan arahannya kepada penulis dalam penulisan skripsi ini sehingga penulis dapat menyelesaikan skripsi ini dengan baik.

2. Mama, Papa, Ibu, Bapak, Kakak dan Adik tercinta, Mas Ido dan Mbak Tuti yang telah memberikan dukungan dan doanya kepada penulis.

3. Neng Fitri yang telah memberikan doa dan dukungan penuh kepada penulis, sehingga penulis dapat melaksanakan penelitian dan menyelesaikan skripsi ini dengan baik, mudah, dan lancar.

4. Bapak Yogie Arry, STP selaku pembimbing lapang yang telah membimbing dan memberikan banyak masukan kepada penulis selama pelaksanaan penelitian.

5. Teman-teman TIN 42 dan Qoinkerz yang telah memberikan dorongan dan masukan kepada penulis sehingga penulis dapat melaksanakan penelitian dan menyelesaikan penulisan skripsi ini dengan baik.

Dengan segala kerendahan hati penulis menyadari bahwa penyusunan skripsi ini masih jauh dari sempurna. Oleh sebab itu, segala kritik dan saran sangat penulis harapkan. Semoga skripsi ini dapat bermanfaat bagi pembaca. Amin.

DAFTAR ISI A. Overall Equipment Effectiveness (OEE)... B. Optimasi... C. Produktivitas... D. Diagram Sebab-Akibat (FishboneDiagram)... III. TINJAUAN UMUM PERUSAHAAN ...

A. Sejarah dan Perkembangan Perusahaan... B. Lokasi dan Tata Letak Perusahaan... C. Struktur Organisasi... D. Ketenagakerjaan... E. Bahan Baku dan Bahan Penunjang... F. Proses Produksi Dragee... G. Pengawasan Mutu... H. Pemetaan Lini Produksi Dragee... IV.METODOLOGI...

A. Lokasi dan Waktu Penelitian... B. Objek Penelitian... C. Metode Penelitian... V.HASIL DAN PEMBAHASAN...

A. Identifikasi Lini Produksi Dragee... B. Identifikasi Stasiun Kerja Forming Line...

1) Diagram Sebab-Akibat (FishboneDiagram)... 2) Hasil Pengukuran... C. Identifikasi Mesin Forming Line 1... D. Identifikasi Faktor Kinerja Mesin Forming Line 1... E. Identifikasi Kerugian Faktor Kinerja Mesin Forming Line 1... F. Peningkatan Nilai Rasio Kinerja Mesin Forming Line 1... VI. KESIMPULAN DAN SARAN... A. Kesimpulan... B. Saran... DAFTAR PUSTAKA... LAMPIRAN...