ANALISA KUANTITATIF KOKAS DAN PUNTUNG ANODA SISA (BUTT) TERHADAP PERSENTASE KASAR SATU (C1) DENGAN METODE

PENGAYAKAN UNTUK MENINGKATKAN KUALITAS ANODA DI PT. INALUM KUALA TANJUNG

KARYA ILMIAH

GUNAWAN ANSHORI 072409031

PROGRAM DIPLOMA-3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

ANALISA KUANTITATIF KOKAS DAN PUNTUNG ANODA SISA (BUTT)

TERHADAP PERSENTASE KASAR SATU (C1) DENGAN METODE

PENGAYAKAN UNTUK MENINGKATKAN KUALITAS ANODA DI PT. INALUM KUALA TANJUNG

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat memperoleh gelar Ahli Madya

GUNAWAN ANSHORI 072409031

PROGRAM DIPLOMA-3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : ANALISA KUANTITATIF KOKAS DAN PUNTUNG

ANODA SISA (BUTT) TERHADAP PERSENTASE

KASAR SATU (C1) DENGAN METODE

PENGAYAKAN UNTUK MENINGKATKAN KUALITAS ANODA DI PT. INALUM

KUALA TANJUNG

Kategori : TUGAS AKHIR

Nama : GUNAWAN ANSHORI

Nomor Induk Mahasiswa : 072409031

Program Studi : D3 KIMIA INDUSTRI

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM

(FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di Medan, Juli 2010

Diketahui/Disetujui oleh :

Departemen KIMIA FMIPA USU

Ketua, Dosen Pembimbing

(Dr. Rumondang Bulan Nst, MS) (Drs. Abdi Negara Sitompul)

PERNYATAAN

ANALISA KUANTITATIF KOKAS DAN PUNTUNG ANODA SISA (BUTT) TERHADAP PERSENTASE KASAR SATU (C1) DENGAN METODE

PENGAYAKAN UNTUK MENINGKATKAN KUALITAS ANODA DI PT. INALUM KUALA TANJUNG

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2010

PENGHARGAAN

Puji syukur penulis panjatkan kehadiran Allah SWT, atas berkat, rahmad dan karunia-Nya sehingga penulis dapat menyelesaikan karya ilmiah ini sebagaimana mestinya.

Tujuan disusunnya karya ilmiah ini adalah untuk memenuhi syarat dalam menyelesaikan studi pada program studi diploma tiga Kimia Industri (D3 KIN) Fakultas Matematika dan Ilmu Pengetahuan Alam di Universitas Sumatera Utara. Karya ilmiah ini disusun berdasarkan hasil kerja praktek yang dilaksanakan di PT. INALUM dari tanggal 21 Desember 2009 sampai dengan 29 Januari 2010. Adapun Judul dari karya ilmiah ini adalah ”Analisa Kuantitatif Kokas dan Puntung Anoda Sisa (Butt) Terhadap

Persentase Kasar Satu (C1) Dengan Metode Pengayakan Untuk Meningkatkan Kualitas Anoda di PT. Inalum Kuala Tanjung.”

Penulis menyadari banyak kekurangan dalam penulisan karya ilmiah ini, karena itu dengan segala kerendahan hati penulis menerima saran yang bersifat membangun untuk penyempurnaan tugas akhir ini.

Selama penulisan karya ilmiah ini, banyak kendala yang penulis hadapi. Berkat bantuan dari berbagai pihak akhirnya penulisan dapat diselesaikan tepat waktu. Oleh karena itu, tiada kata yang patut untukpenulis sampaikan kecuali ucapan terima kasih yang setulusnya kepada :

1. Terkhusus buat Ayahanda Suyono dan Ibunda Supartik yang telah mendukung

penulis dalam doa yang tulus tiada henti, dana dan semangat hingga akhirnya penulis dapat menyelesaikan pendidikan di Kimia Industri.

2. Bapak Drs. Abdi Negara Sitompul selaku dosen pembimbing tugas akhir yang

telah banyak membantu penulis dan memberikan saran-saran yang membangun sampai penyelesaian tugas akhir ini

3. Bapak Akmal selaku pembimbing lapangan, dan karyawan PT. INALUM yang

telah membimbing dan mengarahkan penulis selama melakukan kerja praktek

4. Ibu Dr. Rumondang Bulan Nst, MS selaku ketua jurusan Kimia Fakultas

Matematika dan Ilmu Pengetahuan Alam USU

5. Bapak Prof. Harry Agusnar, MPIL selaku koordinator Kimia Industri Fakultas

Matematika dan Ilmu Pengetahuan Alam USU

6. Bapak Prof. Dr. Jamaran Kaban, MSc selaku dosen pembimbing akademik selama

saya di Kimia Industri

7. Buat Kakanda Rafi’i dan Anang Suhairi.

10.Buat sahabat dan teman-teman saya yang selalu bersedia membantu dalam penyelesaian karya ilimiah ini yang tidak dapat saya sebut satu per satu

Akhir kata penulis menyadari sepenuhnya bahwa penulisan karya ilmiah ini, baik dari segi penulisan maupun substansinya, masih jauh dari kesempurnaan. Oleh karena itu, penulis tidak menutup kemungkinan bagi para pihak untuk memberikan saran maupun kritik yang bersifat membangun guna penyempurnaan karya ilmiah ini.

Medan, Juli 2010 Penulis

ABSTRAK

Kokas merupakan bahan baku untuk pembuatan anoda yang merupakan sisa hasil

fraksinasi minyak bumi dengan batu bara. Komposisi kasar satu (C1) dari kokas dan

puntung anoda sisa (butt) merupakan salah satu faktor yang mempengaruhi kualitas suatu anoda. Apabila persentase komposisi kasar satu (C1) dari kokas yang dihasilkan lebih

besar dari butt maka porositas anoda karbon tinggi (permukaannya kasar) dan sebaliknya, apabila persentase komposisi kasar satu (C1) dari kokas yang dihasilkan lebih kecil dari butt maka akan menimbulkan keretakan dan pemakaiannya tidak sesuai dengan waktu

yang ditentukan sehingga anoda akan lebih mudah terkikis (retak) sehingga anoda akan jatuh ke bawah. Dari hasil pengamatan diperoleh komposisi kasar satu (C1) untuk 23.220

ANALYSIS QUANTITATIVE OF COKE AND BUTT ABOUT PERCENTAGE OF ONE COARSE (C1) WITH SHIVER METHOD TO INPROVE THE

QUALITY OF ANODE ON PT. INALUM KUALA TANJUNG

ABSTRACT

The coke is material for making anode is residu of fractination product crude oil and coal.

Compotition of one coarse (C1) from coke and butt is one of the factors effecting the

quality of anode. If the percentage compotition of one coarse (C1) from coke result be

over from butt so that porosity of anode carbon highly (caorse its surface) and its contrary, If the percentage compotition of one coarse (C1) from coke result be less from

butt so that will be cracked and its application not agree with time certained so that the anode will be scraped (craked) so the anode will be fall. For the observation obtained the compotition of one coarse (C1) to 23.220 kg from coke 13,81 % (3.206 kg) and butt 3,19

DAFTAR ISI

BAB 3 METODOLOGI PENELITIAN

DAFTAR TABEL

Halaman

Tabel 2.1 Sifat-sifat Fisik dan Kimia dari Alumunium 10

Tabel 2.2 Spesifikasi Minyak Kokas 12

Tabel 2.3 Spesifikasi Kokas Pitch 14

Tabel 2.4 Spesifikasi dari CTP (Coal Tar Picth) 15

Tabel 4.1 Data Hasil Pengamatan Komposisi Kasar Satu (C1)

dari Kokas dan Butt untuk Kapasitas 23.220 kg 26

Tabel 4.1 Data Hasil Perhitungan Komposisi Kasar Satu (C1)

ABSTRAK

Kokas merupakan bahan baku untuk pembuatan anoda yang merupakan sisa hasil

fraksinasi minyak bumi dengan batu bara. Komposisi kasar satu (C1) dari kokas dan

puntung anoda sisa (butt) merupakan salah satu faktor yang mempengaruhi kualitas suatu anoda. Apabila persentase komposisi kasar satu (C1) dari kokas yang dihasilkan lebih

besar dari butt maka porositas anoda karbon tinggi (permukaannya kasar) dan sebaliknya, apabila persentase komposisi kasar satu (C1) dari kokas yang dihasilkan lebih kecil dari butt maka akan menimbulkan keretakan dan pemakaiannya tidak sesuai dengan waktu

yang ditentukan sehingga anoda akan lebih mudah terkikis (retak) sehingga anoda akan jatuh ke bawah. Dari hasil pengamatan diperoleh komposisi kasar satu (C1) untuk 23.220

ANALYSIS QUANTITATIVE OF COKE AND BUTT ABOUT PERCENTAGE OF ONE COARSE (C1) WITH SHIVER METHOD TO INPROVE THE

QUALITY OF ANODE ON PT. INALUM KUALA TANJUNG

ABSTRACT

The coke is material for making anode is residu of fractination product crude oil and coal.

Compotition of one coarse (C1) from coke and butt is one of the factors effecting the

quality of anode. If the percentage compotition of one coarse (C1) from coke result be

over from butt so that porosity of anode carbon highly (caorse its surface) and its contrary, If the percentage compotition of one coarse (C1) from coke result be less from

butt so that will be cracked and its application not agree with time certained so that the anode will be scraped (craked) so the anode will be fall. For the observation obtained the compotition of one coarse (C1) to 23.220 kg from coke 13,81 % (3.206 kg) and butt 3,19

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Bahan yang digunakan dalam proses elektrolisa (peleburan) alumunium yang berlangsung

di PT. INALUM yaitu anoda, katoda, dan juga alumina (bahan dasar dalam proses

elektrolisis).

Anoda adalah elektroda dengan muatan listrik positif dalam proses elektrolisa

(sebagai reduktor) sedangkan katoda adalah elektroda yang bermuatan listrik negatif

dalam proses elektrolisa yang merupakan elektroda tempat terjadinya reaksi reduksi

(sebagai oksidator). Anoda karbon yang digunakan berasal dari material karbon (C) yang

terdiri dari kokas (coke), puntung anoda sisa (butt), dan skrap mentah sebagai filter serta

hard picth sebagai pengikat. Kokas merupakan bahan pengisi (filter) anoda yang berasal

dari sisa-sisa hasil fraksinasi minyak bumi dengan batu bara. Kokas (coke) yang biasa

digunakan adalah kokas yang terkalsinasi (calcinated coke).

Anoda karbon yang diproduksi oleh PT. INALUM harus memenuhi standar mutu

dicetak sendiri oleh PT. INALUM. Bahan baku yang digunakan untuk memproduksi

anoda karbon merupakan bahan baku impor dan bahan baku ini cukup mahal sehingga

diperlukan optimasi pemakaian anoda karbon pada saat proses elektrolisa.

Kualitas anoda karbon harus ditingkatkan untuk mencapai pemakaian anoda yang

optimal, terutama kualitas yang menyangkut komposisi anoda karbon dari kokas dan butt

terhadap kasar satu (C1). Untuk meningkatkan kualitas anoda karbon terutama yang

menyangkut komposisi kasar satu (C1) kokas dan butt maka perlu diketahui persentasi

komposisi kasar satu (C1) kokas dan butt dengan perbandingan 1 : 5. Karena apabila

komposisi kasar satu (C1) dari kokas yang digunakan untuk anoda karbon lebih besar dari butt maka porositas anoda karbon tinggi (permukaannya kasar) sedangkan apabila

komposisi kasar satu (C1) dari kokas yang digunakan untuk anoda karbon lebih rendah

dari butt maka akan menimbulkan keretakan dan pemakaiannya tidak sesuai dengan

waktu yang ditentukan.

Oleh karena itu, komposisi kasar satu (C1) kokas dan butt harus tetap diperhatikan

untuk mencapai pemakaian anoda yang optimal. Berdasarkan latar belakang diatas,

penulis tertarik untuk mengangkat masalah ini sebagai pembahasan dalam tugas akhir

dengan judul :

”ANALISA KUANTITATIF KOKAS DAN PUNTUNG ANODA SISA (BUTT)

TERHADAP PERSENTASE KASAR SATU (C1) DENGAN METODE

1.2. Permasalahan

Berapa persentase komposisi kasar satu (C1) dari kokas dan butt yang dibutuhkan oleh

suatu anoda dan apa pengaruhnya terhadap kualitas anoda.

1.3. Tujuan

1. Untuk mengetahui secara tepat berapa persentase komposisi kasar satu (C1) dari kokas

dan butt suatu anoda yang diproduksi PT. INALUM.

2. Untuk mengetahui pengaruh komposisi kasar satu (C1) dari kokas dan butt terhadap

kualitas anoda di PT. INALUM.

1.4. Manfaat

1. Dapat mengetahui kualitas anoda yang sesuai dengan standart PT. INALUM

terutama terhadap komposisi kasar satu (C1) dari kokas dan butt.

2. Dapat dipergunakan sebagai studi perbandingan bagi mahasiswa/i FMIPA USU yang

akan melaksanakan Praktek Kerja Lapangan (PKL) dimasa mendatang.

3. Sebagai salah satu sarana menjalin hubungan dan kerjasama yang baik antara

BAB 2

TINJAUAN PUSTAKA

2.1. Anoda

Anoda adalah elektroda dengan muatan listrik positif dalam proses elektrolisa. Anoda

merupakan elektroda tempat terjadinya reaksi oksidasi (sebagai reduktor). Anoda yang

digunakan pada proses Hall-Heroult adalah anoda karbon. Karbon yang merupakan

bahan dasar pembentuk anoda akan diubah menjadi karbon dioksida selama proses

elektrolisis alumina menjadi alumunium.

Anoda karbon berfungsi sebagai reduktor dalam proses eletrolisis alumina. Anoda

karbon diproduksi pada pabrik karbon (Carbon plant). Komposisi anoda karbon terdiri

dari 60% kokas minyak, 15% coal tar pitch (binder), dan 20% butt (puntung anoda).

Sifat-sifat anoda karbon yang dipakai adalah sebagai berikut :

1. Tahan terhadap perubahan panas (heat shock) sehingga sulit retak saat beroperasi

pada temperatur tinggi

2. Angka muai panas yang rendah agar anoda sulit terlepas dari tangkai anoda (rod)

3. Konduktivitas panas tinggi agar segera mencapai temperatur tinggi pada proses

pemanasan (baking)

4. Konduktivitas listrik yang tinggi (0,0036 – 0,0091 Ohm.cm) agar aliran listrik

efektif

Anoda juga berfungsi untuk menghantarkan arus listrik dari sumber arus listrik

menuju katoda melalui elektroda. Green Plant adalah proses pembuatan anoda mentah

(Green Anode Block), adapun komposisi anoda yaitu coarse 1 (kokas dengan ukuran 5-18

mm) sebanyak 18 %, coarse 2 (kokas dengan ukuran 1-5 mm) sebanyak 29 %, coarse 3

(kokas dengan ukuran 0,5-1 mm) sebanyak 18 % atau dapat disebut juga medium, fine

(kokas dengan ukuran 0-0,2 mm) atau disebut juga dengan dash.

Tujuan pembuatan anoda di PT. INALUM adalah untuk menyediakan kebutuhan

sumber anoda karbon bagi keperluan proses peleburan alumunium dimana anoda sangat

mempengaruhi kualitas alumunium yang dihasilkan. Anoda yang digunakan pada

peleburan alumunium sesuai dengan proses Hall-Heroult merupakan material karbon.

Berdasarkan keperluan anoda untuk proses peleburan alumunium, jenis pot reduksi dibagi

menjadi dua jenis yaitu :

1. Sodenberg Anode Furnace (SAF)

2. Prebaked Anode Furnace (PAF)

SAF adalah sistem pot yang menggunakan anoda pasta tercetak dalam bentuk

berasal dari panas yang ditimbulkan oleh bath dan dialiri arus listrik pada anoda jenis ini

mengalir secara vertikal.

Keuntungan SAF adalah :

1. Tidak diperlukannya adanya baking plant dan rodding plant

2. Radiasi sinar panas bagian atas anoda lebih kecil dibandingkan PAF

3. Tidak diperlukan penggantian anoda

PAF adalah sistem pot yang menggunakan anoda pasta yang dicetak dan

dipanggang (baked) di Anode Baking Furnace pada temperatur 1100-1200 oC. Anoda

panggang (Baking Block), kemudian diberi tangkai (rod) yang berfungsi sebagai

penyangga dan penghantar arus listrik dalam proses elektrolisa.

Keuntungan PAF adalah :

1. Dapat dibuat dalam ukuran besar

2. Kemudian pelaksanaan operasi yaitu dengan mekanisasi dan otomisasi

3. Pemakaian listrik yang lebih kecil dibandingkan dengan SAF

4. Kondisi ruangan kerja lebih baik

5. Konsumsi karbon lebih rendah dibandingkan dengan SAF

Karbon merupakan bahan baku pembuatan anoda yang terdiri dari coke, butt, dan

green scrap sebagai filter serta hard pitch sebagai binder. Material karbon dipilih sebagai

anoda dengan alasan sebagai berikut :

1. Memiliki daya panas yang tinggi dimana titik sublimasi mencapai 4200 oC

mekanik bahan lebih tinggi pada temperatur yang tinggi dibandingkan pada

temperatur yang rendah

2. Konduktifitas elektrik yang tinggi (4-10. 10-3 Ohm/cm)

3. Konduktifitas panas yang tinggi (sama dengan logam rata-rata)

4. Ekspansi panas yang rendah (0,5 kali tembaga)

5. Ketahanan yang tinggi terhadap perubahan panas yang mendadak

6. Densitas yang rendah yaitu apprent density : 1,4-1,7, Spesific grafity max 2,6

7. Ketahanan yang tinggi terhadap bahan-bahan kimia

8. Harga relatif murah, namun demikian material karbon memiliki kelemahan,

karena karbon mudah teroksidasi oleh perlakuan sebagai berikut :

a. Oksigen pada temperatur 500 oC

b. Karbon dioksida pada temperatur 900 oC c. Air pada temperatur 700 oC

2.2. Katoda

Katoda adalah elektroda dengan muatan listrik negatif pada proses elektrolisis. Ditinjau

dari bahan baku dan proses pembuatannya, blok katoda dibagi dalam empat jenis yaitu :

1. Blok katoda amorphous, bahan bakunya antrasit, dipanggang pada temperatur

1200 oC

2. Blok katoda semigraphiti, bahan bakunya grafit, dipanggang pada temperatur

1200 oC

3. Blok katoda semigraphitized, bahan bakunya grafit, mengalami proses heat

4. Blok katoda graphitized, bahan bakunya kokas, mengalami proses grafitasi

sampai temperatur 3000 oC

Pemilihan jenis katoda ditentukan oleh design pot dan arus listrik yang digunakan.

Pada pot jenis PAF (Prebaked Anoda Furnace) dengan arus listrik yang tinggi, biasanya

digunakan blok anoda graphitized.

Reaksi utama yang terjadi di dalam katoda adalah reaksi penangkapan elektron

oleh ion alumunium (Al3+) menjadi alumunium (Al), ini diperlihatkan menurut persamaan

reaksi sebagai berikut :

Al3+ (s) + 3e- Al (l)

2.3. Alumina

Alumina (Al2O3) merupakan material keramik non silikat yang paling penting. Material

ini meleleh pada suhu 2051 oC dan mempertahankan kekuatannya bahkan pada suhu 1500

sampai 1700 oC. Alumina mempunyai ketahanan listrik yang tinggi dan tahan terhadap

kejutan termal dan korosi. Sifat ini membuatnya menjadi material yang baik untuk

isolator busi, dan sebagaian besar busi sekarang menggunakan alumina 94 %. Alumina

kerapatan tinggi difabrikasikan sedemikian rupa sehingga pori terbuka di antara butir-

butirnya nyaris tertutup sempurna, butir-butirnya kecil. Tidak seperti keramik lain,

keramik ini memiliki kekuatan mekanis penahan dampak yang baik, yang

menyebabkannya digunakan sebagai pelapis baja. Alumina dengan kerapatan tinggi juga

Jika Al2O3 yang didadah (doped) dengan sedikit MgO dibakar dalam vakum atau

atmosfer hidrogen (bukan udara) pada suhu 1800 sampai 1900 oC, pori yang sangat kecil

sekalipun yang membaurkan cahaya dan membuat material tampak putih dapat

dihilangkan. Keramik yang dihasilkan jadi bening.

Alumina (Al2O3) diperoleh dari pengolahan biji bauksit dengan proses Bayer.

Proses Bayer terdiri dari tiga tahap reaksi yaitu :

1. Proses Ekstraksi

Pada proses kalsinasi akan dihasilkan jenis alumina sandy jika operasi

berlangsung pada temperatur rendah, jenis alumina floury untuk operasi pada temperatur

tinggi. PT. INALUM tidak menghasilkan alumina sendiri tetapi diperoleh dari Negara

lain terutama dari Australia.

2.4. Alumunium

Alumunium diperoleh dari jenis-jenis tanah liat tertentu (bauksit). Bauksit mula-mula

oksida alumunium cair itu dilaksanakan suatu prosedur elektrik. Oleh karena suhu lumer

oksida-alumunium sangat tinggi yaitu 2050 oC maka pengolahan alumnium sangat sukar.

Logam alumunium mempunyai rumus kimia Al, mempunyai berat jenis 2,6-2,7 dengan

titik cair sebesar 659 oC. Alumunium adalah logam lunak. Alumunium lebih keras dari

pada timah putih, tetapi lebih lunak dari pada seng. Warna dari alumunium adalah putih

kebiru-biruan.

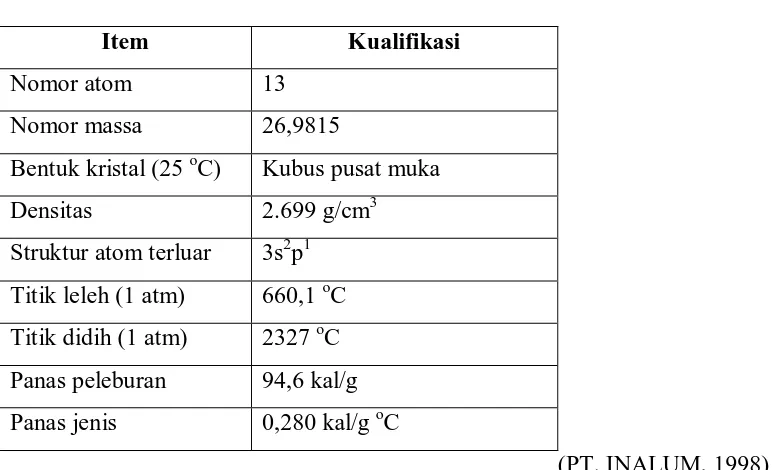

Tabel 2.1. Sifat-sifat Fisik dan Kimia dari Alumunium

Item Kualifikasi

Nomor atom 13

Nomor massa 26,9815

Bentuk kristal (25 oC) Kubus pusat muka

Densitas 2.699 g/cm3

Struktur atom terluar 3s2p1

Titik leleh (1 atm) 660,1 oC

Titik didih (1 atm) 2327 oC

Panas peleburan 94,6 kal/g

Panas jenis 0,280 kal/g oC

(PT. INALUM, 1998)

Orang pertama yang telah berhasil memisahkan alumunium adalah H. Davy yaitu

pada tahun 1808. Pada tahun 1825, H. C. Oersted dapat menghasilkan alumunium yang

lebih murni. Pada tanggal 23 April 1886, P. L. T. Heroult dan secara terpisah pada

tanggal 9 Juli pada tahun yang sama, C. M. Hall di Amerika, berhasil memproduksi

Alumunium dapat dihasilkan melalui proses elektrolisis. Proses elektrolisis yang

dikembangkan untuk produksi industrial adalah proses elektrolisis Hall-Heroult. Proses

tersebut merupakan elektrolisis larutan alumina (Al3O2) di dalam lelehan kriolit

(Na3AlF6) pada temeratur 960 oC sehingga dihasilkan alumunium cair.

2.5. Proses Pembuatan Anoda

Anoda adalah bahan yang digunakan untuk memisahkan aluminium dari alumina dengan

proses elektrolisa.

Pembuatan anoda dilakukan dengan beberapa tahap :

1. Proses pencetakan anoda (Green plant)

2. Proses pemanggangan anoda (Baking plant)

3. Proses penangkaian anoda (Rodding plant)

2.5.1. Green Plant

Green plant adalah pabrik pembuatan anoda mentah (green anoda block) untuk

kebutuhan proses elektrolisa di pot reduksi. Proses pembuatan anoda mentah

menggunakan beberapa bahan baku, antara lain :

1. Kokas (coke)

Kokas adalah bahan yang digunakan untuk membuat anoda yang berasal dari

sisa-sisa destilasi batu bara dan minyak bumi. Kokas yang digunakan sebagai bahan baku

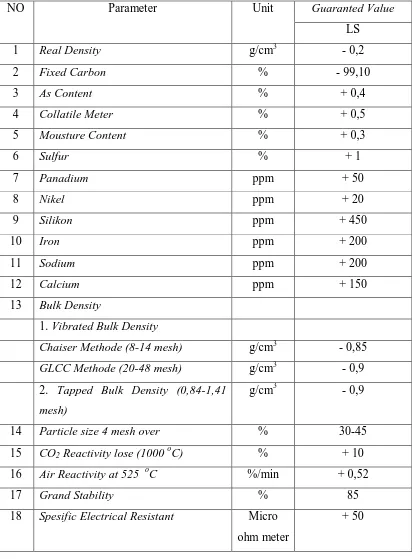

Tabel 2.2. Spesifikasi minyak kokas

NO Parameter unit Guaranted Value

HS LS

1. Vibrated Bulk Density

Chaiser Methode (8-14 mesh) g/cm3 - 0,80 - 0,80

GLCC Methode (20-48 mesh) g/cm3 - 0,84 - 0,84 2. Tapped Bulk Density

(0,84-1,41 mesh)

18 Spesific Electrical Resistant Micro ohm

meter

+ 500 + 500

Tabel 2.3. Spesifikasi kokas pitch

NO Parameter Unit Guaranted Value

LS

1. Vibrated Bulk Density

Chaiser Methode (8-14 mesh) g/cm3 - 0,85

GLCC Methode (20-48 mesh) g/cm3 - 0,9 2. Tapped Bulk Density (0,84-1,41

mesh)

18 Spesific Electrical Resistant Micro

ohm meter

+ 50

Catatan : * (-) = tidak diperbolehkan dibawah nilai yang ditetapkan

Pemakaian kokas yang tepat harus sesuai persentase antara High Sulfur (HS)

dengan Low Sulfur (LS) agar anoda yang dihasilkan kualitasnya bagus. Dalam

pembuatan anoda dilakukan pengayakan sehingga kokas terbagi atas ukuran fisiknya,

yaitu :

a. Kokas dengan ukuran 18-5 mm disebut kokas kasar 1 (C1)

b. Kokas dengan ukuran 5-1 mm disebut kokas kasar 2 (C2)

c. Medium adalah kokas dengan ukuran 1-0,2 mm

d. Fine adalah kokas dengan ukuran dibawah 0,2 mm

2. Butt (Puntung anoda sisa)

Butt adalah sisa anoda setelah digunakan dalam proses reduksi peleburan

aluminium ditungku reduksi. Jika butt yang dihasilkan setelah proses elektrolisis banyak,

ini menandakan bahwa kualitas anoda tersebut baik karena anoda yang terpakai dalam

proses elektrolisis tersebut sedikit, dan sebaliknya jika butt yang dihasilkan setelah

proses elektrolisis sedikit, ini menandakan bahwa kualitas anoda buruk. Butt terbagi atas

dua ukuran fisiknya, yaitu :

a. Butt dengan ukuran 18-3 mm

b. Butt dengan ukuran < 3 mm

3. Coal Tar Pitch (CTP)

CTP disebut juga dengan binder yang berfungsi sebagai perekat hingga terbentuk

pasta. Kualitas CTP yang rendah akan menurunkan kualitas blok anoda yang

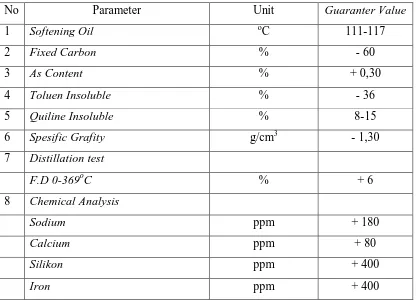

Tabel 2.4. Spesifikasi dari CTP (Coal Tar Picth)

No Parameter Unit Guaranter Value

1 Softening Oil oC 111-117

7 Distillation test

F.D 0-369oC % + 6

8 Chemical Analysis

Sodium ppm + 180

Calcium ppm + 80

Silikon ppm + 400

Iron ppm + 400

Catatan : * (-) = tidak diperbolehkan dibawah nilai yang ditetapkan

* (+) = tidak diperbolehkan diatas nilai yang ditetapkan

4. Green skrap

Green skrap adalah hasil daur ulang dari produk-produk yang tidak memenuhi

standar mutu anoda yang digunakan untuk proses elektrolisa. Green skrap ada dua

jenis, yaitu :

a. Pasta yang belum layak dicetak karena tidak memenuhi spesifikasi

b. Green Block (GB) yang rejected misalnya porositas, retak, tinggi yang tidak

Selain menggunakan bahan baku diatas pembuatan anoda juga menggunakan

minyak. Minyak yang digunakan antara lain :

1. Minyak Marlotherm

Minyak Marlotherm adalah minyak yang digunakan untuk memanaskan CTP.

Minyak Marlotherm juga digunakan sebagai media pemanas preheater dan kneader.

2. Minyak Berat (Heavy Oil)

Minyak ini digunakan untuk memanaskan minyak Marlotherm. Selain itu juga

digunakan untuk bahan bakar pada saat proses pemanggangan GB (Green Block)

2.5.2. Baking Plant

Baking plant adalah tempat untuk memanggang Green block (anoda mentah) yang berasal

dari Green plant. Tujuan pemanggangan untuk mengkalsinasi pitch yang ada didalam

Green block (GB) yang kemudian pitch tersebut akan membentuk ikatan dengan kokas

dan butt. Bahan baku utama anoda panggang (Baked block) adalah blok anoda mentah

yang dihasilkan oleh Green plant.

Pabrik pemanggangan terdiri dari 2 gedung yaitu gedung A dan gedung B.

Gedung A terdiri dari 2 bagian yaitu gedung A1 dan gedung A2. Demikian juga gedung B

terdiri dari 2 bagian yaitu gedung B1 dan B2. Jumlah seluruh tungku pemanggangan di

Baking plant adalah 106 tungku. Gedung pemanggangan (Baking plant) mempunyai 7

rantai bakar :

3. Gedung B1 terdiri dari 2 rantai bakar

4. Gedung B2 terdiri dari 1 rantai bakar

Dimana 1 rantai bakar tediri dari 15 furnace (tungku) dan khusus di B2, 1 rantai bakar

untuk 16 furnace. Sistem pengaturan operasi firing adalah sebagai berikut :

1. 4 tungku tertutup : mengalami preheating

2. 3-4 tungku tertutup : mengalami firing

3. 2-3 tungku tertutup : mengalami cooling

4. 4 tungku terbuka : mengalami pengeluaran BB dan pemasukan GB serta

perawatan tungku.

Proses pemanggangan anoda meliput i tiga tahap penting :

1. Preheating (pemanasan awal)

Preheating merupakan pemanasan awal dengan temperatur yang dimulai pada

temperatur (150-250 ºC) hingga temperatur (800-900 ºC). Setelah mencapai

temperatur tersebut, proses berlanjut ke tahap berikutnya.

2. Firing (pembakaran) dan Soaking

Tahap firing dimulai pada temperatur (800-900 ºC) hingga mencapai temperatur

(1225-1250 ºC) . Tahap soaking yaitu menjaga temperatur (1225-1250 ºC).

3. Cooling (pendinginan)

Pada tahap ini BB (Baked block) yang telah dipanggang mengalami pendinginan

dari temperatur (1225-1250 ºC) sampai temperatur (300-400 ºC)

Pada proses firing, tungku pemanggangan mendapatkan panas 1225-1250 ºC

(Heavy Oil) yang akan membantu proses pemanggangan GB. Jumlah produksi anoda

(BB) yang dihasilkan dapat dihitung dengan formula sederhana.

H

M = n.Y.€ Fp

Dimana : M adalah BB production dalam anoda panggang

H adalah waktu (jam) dalam satu hari

Fp adalah fire progression (laju pembakaran dalam jam)

n adalah jumlah anoda dalam 1 tungku

Y adalah rantai bakar yang beroperasi

€ adalah efisiensi operasi pemanggangan (0,995 %) Fire Progression 36 jam

24

M (BB production) = x 75 x 30 x 2 x 0,995% = 2985 anoda panggang 36

2.5.3. Rodding Plant

Rodding plant adalah pabrik penangkaian anoda, dimana anoda Baked block (BB) dirakit

dengan dengan menggunakan cast iron hingga menjadi Anoda Assembly. Ditungku

reduksi, anoda merupakan elektroda positif dalam proses elektrolisa sedangkan rod

berfungsi sebagai penghantar listrik dari busbar ke anoda.

Pabrik penangkaian terletak pada tahap akhir produksi anoda untuk digunakan di

1. Casting

Casting adalah proses penuangan besi tuang atau cast iron untuk menyambung

rod dengan Baked block (BB).

2. Induction Furnace

Induction Furnace merupakan dapur untuk memproduksi cast iron. Cast iron

merupakan paduan besi dan karbon. Dimana persentase dari karbon tersebut mencapai

3-4 %.

3. Aluminium Spray

Anode Assembly akan dilapisi Aluminium spray. Pelapisan ini bertujuan agar tidak

terjadi kontak dengan udara yang mengakibatkan terjadinya oksidasi. Jumlah aluminium

yang digunakan kira-kira 12 kg/anode assembly.

4. Anode Transport Car (ATC)

Anode Transport Car (ATC) adalah kendaraan khusus yang digunakan untuk

mengirimkan Anoda assembly ke gedung reduksi dan mengambil Butt assembly dari

gedung reduksi.

5. Crust dan Butt System

Crust dan Butt system adalah proses daur ulang crust dan butt yang diterima dari

gedung reduksi. Pemecahan crust berfungsi untuk memecah crust menjadi ukuran 50 mm

dan 30 mm sedangkan pemecahan butt berfungsi untuk memecah butt menjadi ukuran

150 mm dan 8 mm.

6. Press System

Press system berfungsi untuk membersihkan crust yang masih lengket di butt

Kategori Rod reject terdiri dari :

a. Deformasi, kerusakan pada dimensi tangkai

b. Sticking, kerusakan akibat lengketnya timbel terlalu kuat

c. Erosi (melt away), kerusakan akibat pengikisan

d. Crack, kerusakan yang diakibatkan oleh retaknya daerah yoke dan stub

e. Spark, pengikisan pada tangkai

f. Bengkok, bila bagian tangkai tidak simetris

g. Mig welding, kerusakan akibat retaknya las-lasan antara BA clad dan rod

h. BA Clad, putusnya sambungan material aluminium dengan besi

i. Elongation, kerusakan pada stub yang disebabkan oleh faktor usia

2.6. Proses Elektrolisis Alumunium

Logam alumunium adalah logam kedua yang dikomersilkan setelah besi didunia.

Produksi logam adalah 1,5 x 1010 kg (16 juta ton) tiap tahun. Bahan dasar yang penting dari alumunium adalah Bauksit (bauxite), bauksit tidak sepenuhnya terdiri dari alumina

(aluminium oksida), tetapi juga terdiri dari oksida besi, silikon dan titanium serta

beberapa material silika yang bervariasi. Selain itu Al juga terdapat hidrat oksida yaitu

Al2O3. xH2O. Dimana nilai x bervariasi tergantung pada partikel mineral yang ada dan

digunakan sebagai produksi alumunium. Elektrolisis adalah peristiwa kimia yang

melibatkan dua atau lebih spesies kimia yang berbeda, yang terjadi pada kedua elektroda

(anoda dan katoda), dan berlangsung bila aliran listrik searah, DC (Direct Current),

2Al2O3 (s) + 3C (s) 4Al (l) + 3CO2 (g)

Mekanisme yang terjadi dalam proses tersebut adalah alumina diumpankan ke

dalam elektrolit dan terpisah ion alumunium yang bermuatan positif (Al3+) dan ion

oksigen yang bermuatan negatif (O2-). Arus searah dialirkan ke dalam tia-tiap sel,

sehingga menggerakkan ion-ion menuju arah yang berlawanan. Ion oksigen bergerak

kearah anoda, lalau bereaksi dengan karbon membentuk karbondioksida (CO2),

sedangkan ion alumunium bergerak kearah katoda, lalu akan kehilangan muatannya

membentuk alumunium (Al).

Reaksi alumina yang terjadi pada saat proses elektrolisa adalah sebagai berikut :

2Al2O3(s) 4Al3+ (l) + 6O2+9g)

Reduksi (katoda) :4Al3+ + 12e 4Al

Oksidasi (anoda) : 6O2- 3O2 + 12e

3C + 3O2 3CO2 +

BAB 3

METODOLOGI PERCOBAAN

3.1. Alat

1. Belt Comveyer (BC)

2. Bucked Elevator (BE)

3. Bult Skill (BS)

4. Magnet Seprator (MS)

5. Dumper (DP)

6. Shiver (SR)

7. Scrup Comveyer (SC)

8. Bin (B)

9. Constant Feedweigher (CF)

10. Crush (CR)

11. Rotari Vurp (RV)

3.2. Bahan

1. Kokas (coke)

2. Puntung anoda sisa (butt)

3.3. Prosedur

3.3.1. Kokas (coke)

1. Kokas yang berada dalam Coke Silo, diangkut dengan Bucked Elevator

(BE-201) dan dialirkan dengan Belt Comveyer (BC-201) untuk

dimasukkan ke dalam Magnet Seprator (MS-201).

2. Setelah kokas dipisahkan dari logam-logam di Magnet Seprator (MS-201),

diarahkan ke Dumper (DP-201) untuk dimasukkan ke dalam Shiver

(SR-201)

3. Setelah dilakukan pengayakan kokas di Shiver (SR-201) untuk

memperoleh ukuran 18-5 mm, kokas digetarkan di Scrup Comveyer

(SC-201) untuk memasukkan ukuran 18-5 mm ke dalam Bin (B-(SC-201) dan

ditimbang di Contant Feedweigher (CF-201) sedangkan untuk ukuran

kokas yang lebih besar dari 18 mm dimasukkan kedalam Silo (S-201)

untuk dilakukan pengolahan kembali.

3.3.2. Puntung Anoda Sisa (butt)

1. Butt yang berada dalam Butt Silo, dialirkan dengan Belt Comveyer

2. Setelah butt dipisahkan dari logam-logam di Magnet Seprator (MS-202),

diarahkan ke Crusher (CR-202) untuk dilakukan pemecahan terhadap

butt kemudian diangkut dengan Bucked Elevator (BE-204) dan diarahkan

ke Dumper (DP-208) untuk dimasukkan ke dalam Shiver (SR-203)

3. Setelah dilakukan pengayakan butt di Shiver (SR-203) untuk memperoleh

ukuran 18-3 mm, dimasukkan ukuran 18-3 mm ke dalam Bin (B-207) dan

butt diantarkan dengan cara pemutaran dengan Rotari Vurp (RV-206)

untuk ditimbang di Contant Feedweigher (CF-205) sedangkan untuk

ukuran kokas yang lebih besar dari 18 mm dialirkan kedalam Crusher

BAB 4

DATA DAN PEMBAHASAN

4.1. Data

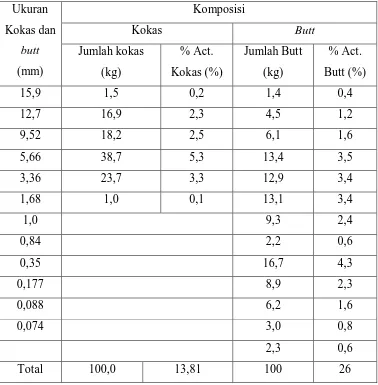

Tabel 4.1. Data hasil pengamatan komposisi kasar satu (C1) dari kokas dan butt untuk kapasitas 23.220 kg

4.2. Perhitungan

Berikut ini contoh perhitungan komposisi kasar satu (C1) dari kokas dan butt yang

diperlukan untuk membuat anoda karbon.

Komposisi kasar satu (C1) kokas

A - B

C1 kokas = x 100

C

Dimana : A adalah standar C1

B adalah jumlah % Actual Butt ukuran 5,66-15,9

C adalah jumlah kokas kasar satu (C1) ukuran 5,66-15,9

17 % – 6,7 %

Kokas yang diperlukan adalah 13,81 % x 23.220 kg = 3.206 kg

Komposisi kasar satu (C1) butt

C1 butt = Standar C1 – C1 kokas

C1 butt = 17 % – 13,81 %

Butt yang diperlukan adalah 3,19 % x 23.220 kg = 741 kg

Dari perhitungan diatas, maka hasil perhitungan komposisi kasar satu (C1) di

kokas dan komposisi kasar satu (C1) di butt dapat dilihat pada tabel berikut :

Tabel 4.2. Data hasil perhitungan komposisi kasar satu (C1) dari kokas dan butt untuk kapasitas 23.220 kg

No Kasar satu (C1) Komposisi C1 (%) Komposisi C1 (Kg)

1 Kokas 13,81 3.206

2 Butt 3,19 741

Total 17 3.947

4.3. Pembahasan

Salah satu faktor yang mempengaruhi kualitas dari suatu anoda yaitu komposisi kasar

satu (C1) dari kokas dan butt.

Apabila persentase komposisi kasar satu (C1) dari kokas yang dihasilkan lebih

apabila persentase komposisi kasar satu (C1) dari kokas yang dihasilkan lebih kecil dari

butt maka akan menimbulkan keretakan dan pemakaiannya tidak sesuai dengan waktu

yang ditentukan. Sehingga apabila komposisi kasar satu (C1) dari kokas yang dihasilkan

lebih kecil dari butt maka anoda akan lebih mudah terkikis (retak) sehingga anoda akan

jatuh ke bawah. Hal ini mengakibatkan konsumsi anoda akan meningkat sehingga PT.

INALUM akan mengalami kerugian dalam biaya produksi dan proses elektrolisa di pot

reduksi juga tidak akan berjalan dengan baik, karena dapat mengakibatkan naiknya

tegangan listrik di dalam pot reduksi.

Dari hasil perhitungan diatas, dihasilkan komposisi kasar satu (C1) untuk 23.220

kg dari kokas 13,81 % (3.206 kg) dan butt 3,19 % (741 kg). Hal ini menandakan bahwa

anoda yang dihasilkan di PT. INALUM, komposisi kasar satu (C1) anodanya masih sesuai

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

- Nilai komposisi kasar satu (C1) yang dihasilkan dari 23.220 kg kokas dan butt

adalah 13,81 % (3.206 kg) untuk kokas dan 3,19 % (741 kg) untuk butt.

- Nilai komposisi kasar satu (C1) dari kokas lebih kecil dari butt maka anoda akan

lebih mudah terkikis (retak) sehingga anoda akan jatuh ke bawah, nilai komposisi

kasar satu (C1) dari kokas lebih besar dari butt maka anoda akan tinggi

porositasnya (kasar permukaannya), maka komposisi kasar satu (C1) harus sesuai

dengan standart mutu karakteristik anoda yaitu 17 % dengan perbandingan 1 : 5

agar pemakaian anoda lebih optimal.

5.2. Saran

- Untuk mendapatkan kualitas alumunium yang baik maka perlu ditingkatkan

kualitas anoda yang dihasilkan.

- Untuk mendapatkan anoda yang sesuai dengan standart mutu maka harus lebih

DAFTAR PUSTAKA

Beumer, B. J. M. 1978. Ilmu Bahan Logam. Jilid Satu. Jakarta: Bratara Karya Aksara.

Grjotheim, Kai and B. L. Welc. 1988. Alumunium Smelter Technology. Second

Edition. Dusseldorf: Alumunium Verlag.

Hulse, K. L. 2000. Anode Maufacture. Switzerland: R & D Carbon Ltd.

Hume, M. S. 1996. Anode Reactivity Influence of Raw Material Properties. Switzerland:

R & D Carbon Ltd.

PT INALUM. 1998. Produksi Alumunium dengan Proses Elektrolisa. Asahan:

PT INALUM.

Oxtoby, D. W. 2003. Prinsip-prinsip Kimia Modern. Jakarta: Erlangga.

Flow Chart of Anode Block Production

COKE BUTT GS CTP

MOULDING

RODDING

REDUCTION KNEADING

Material Consumption for A-5 Granulometric Small Scale Anode

Material Consumption for A-5 Granulometric Small Scale Anode

(Pasta = 20 kg, butt 20 %, picth 15,0 %)

GOT – GLCC Argentina (G - 10)

Standard A-5 Dry Agregate (%) Dry Agregate (g)

Size % Acc Coke Coke Size Butt Butt Size Coke Butt

Material Consumption for A-5 Granulometric Small Scale Anode

(Pasta = 20 kg, butt 20 %, picth 16,0 %)

GOT – GLCC Argentina (G - 10)

Standard A-5 Dry Agregate (%) Dry Agregate (g)