PERANC SISTEM MAN

IG

IN

NCANGAN STANDAR PROSEDUR OPER NAJEMEN ALERGEN DALAM INDUSTR

DI PT.GIVAUDAN INDONESIA

IGNATIUS TRIJOKO PRIHANTORO

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2012

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tugas akhir penyusunan rancangan standar prosedur operasi system manajemen alergen dalam industry perisa di PT. Givaudan Indonesia adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tugas akhir ini.

Bogor, Oktober 2012

ABSTRACT

IGNATIUS TRIJOKO PRIHANTORO. Development of Standard Operating Procedure for Allergen Management System in Flavour Industry PT. Givaudan Indonesia, under direction of Harsi Dewantari Kusumaningrum and Darwin Kadarisman.

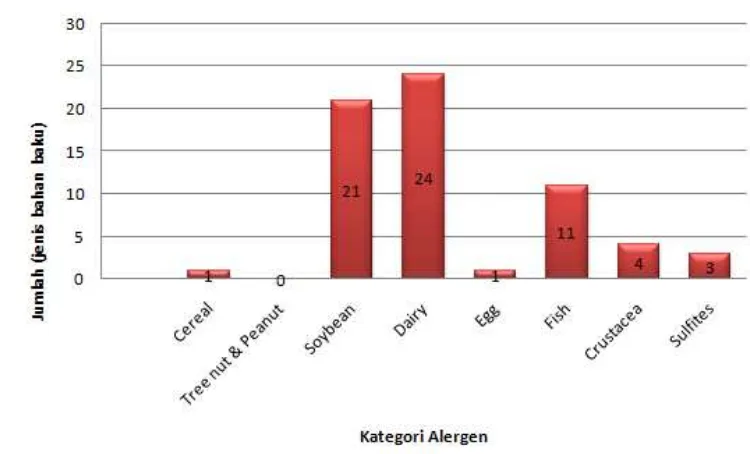

Each year, millions of people have allergic reactions to food. Although most food allergies cause relatively mild and minor symptoms, some food allergies can cause severe reactions, and may even be life-threatening. There is no cure for food allergies. Strict avoidance of food allergens and early recognition and management of allergic reactions to food are important measures to prevent serious health consequences. Materials used in this study were secondary data from suppliers in regards with allergen information of material supplied to PT. Givaudan Indonesia based on Codex Alemanterius Commission WHO/FAO guidelines. There were 56 out of 964 materials used at PT. Givaudan Indonesia which had been identified as allergen. The allergen type in descending order were dairy (24), soybean (21), fish (11), crustacean (4), sulfites (3), egg (1) and cereal (1). Seven out of 56 materials had allergen combinations such as cereal and soybean; crustacean and soybean; dairy, fish and soybean; dairy and soybean; fish and soybean. These allergen information then furtherly studied at Focus Group Discussion was conducted to identify which processes need to monitor and control of the allergens. Focus Group Discussion members consists of related departments starts from Regulatory, Logistic, Production and Quality Control, led by Quality Assurance. Processed which had been identified as potential to have allergen contamination were purchasing, receiving material, materials storage, pre-batching, production, finished good warehouse and distribution. Standard Operation Procedures were designed for each process on how to label, store, cleanse after production, packing and send to customer. The scope also cover the training and audit as well as customer communication.

RINGKASAN

Setiap tahun, jutaan orang mengalami reaksi alergi terhadap makanan. Meskipun makanan merupakan penyebab alergi dengan gejala yang relatif kecil dan ringan namun untuk beberapa kasus yang terjadi makanan dapat pula menimbulkan reaksi alergi yang cukup parah bahkan dapat mengancam keselamatan jiwa. Menghindar dari makanan yang mengandung alergen secara ketat dan mengetahui dan mempelajari secara dini dari reaksi alergen dari makanan merupakan langkah yang tepat untuk menghindari dari resiko yang parah terhadap bahaya alergi.

Tuntutan jaminan keamanan pangan terus berkembang sesuai dengan persyaratan konsumen yang terus meningkat baik dari regulasi lokal maupun internasional, salah satu persyaratan dalam keamanan pangan yang saatini menjadi salah satu yang cukup penting adalah penanganan alergen. Alergi pangan telah berkembang menjadi masalah keamanan pangan nasional dan internasional

Data informasi yang digunakan dalam studi ini adalah data sekunder yang berasal dari pemasok berkaitan dengan informasi alergen dari bahan baku yang dipasok ke PT.Givaudan Indonesia berdasarkan pedoman Codex Alemanterius Commission WHO/FAO.

Penelitian ini bertujuan untuk (1)mengidentifikasi alergen pada bahan baku & bahan penolong yang digunakan dalam perisa bubuk,(2) menganalisa peluang terjadinya kontaminasi silang alergen pada proses pembuatan perisa bubuk,(3)menganalisa kebutuhan SPO (Standar Prosedur Operasi) terkait manajemen allergen, dan (4) merancang SPO sistem manajemen allergen. Rancangan Prosedur Standar Operasi yang diperoleh dari hasil penelitian ini diharapkan dapat memberikan petunjuk dan arahan kepada perusahaan dalam penanganan bahan alergen di industri perisa bubuk

Sehingga diharapkan produsen perisa bubuk dapat memiliki prosedur standar dalam melakukan identifikasi, pemisahan bahan alergen dan memastikan tidak ada kontaminasi silang bahaya alergen pada perisa bubuk yang diproduksi.

Perisa dalam penggunaanya sebagai bahan tambahan pangan di Indonesia telah memiliki persyaratan standar dalam bentuk SNI(Standar Nasional Indonesia) No.SNI 01-7152-2006 dikeluarkan oleh BSN(Badan Standarisasi Nasional).Standar ini disusun oleh Panitia Teknis 67-62 Bahan Tambahan Pangan dan Kontaminan, dan telah melalui rapat konsensus nasional tanggal 7 Oktober 2005.

Analisa bahaya (hazard analysis) ini perlu dilakukan untuk menentukan bahaya yang perlu dikendalikan yakni dengan cara melakukan identifikasi bahaya, mencari potensi dan frekuensi terjadinya bahaya tersebut, serta mengukur tingkat bahaya yang terjadi.Penetapan cara pengendalianini dengan membuat prosedur dalam penanganan material dari saat proses penerimaan bahan baku, penyimpanan sementara, penanganan saat produksi hingga pengiriman kepada pelanggan.

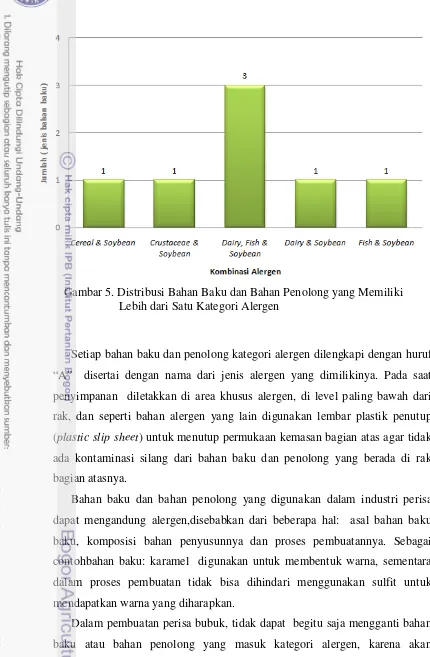

Terdapat 56 dari 964 material yang digunakan di PT. Givaudan Indonesia telah diidentifikasi sebagai alergen. Berikut jenis alergen menurut jumlahnya: milk(24),soybean (21), fish (11), Crustacea (4), sulfite (3), egg (1), cereal (1). Terdapat 7 dari 56 material merupakan kombinasi alergen diantaranya: cereal dan soybean;crustacea dan soybean; dairy, fish, dan soybean; dairy dan soybean; fish dan soybean.Penanganan untuk bahan baku dan penolong yang memiliki lebih dari satu kategori alergen tidak berbeda dengan penanganan pada bahan alergen yang harus hanya memiliki satu alergen.Bahan baku dan bahan penolong yang digunakan dalam industri perisa dapat mengandung alergen, disebabkan dari beberapa hal: asal bahan baku baku, komposisi bahan penyusunnya dan proses pembuatannya.

Informasi alergen ini untuk selanjutnya dibawa ke dalam FGD (Focus Group Discussion) untuk mengidentifikasi proses mana yang perlu dimonitor dan dapat terjadi peluang kontaminasi silang alergen. FGD terdiri dari beberapa departemen terkait diantaranya: Regulatory, Produksi, Logistik, dan Quality Control dan berjalannya diskusi akan dipimpin oleh bagian Quality Management. Tahapan proses yang telah teridentifikasi memiliki potensi kontaminasi alergen adalah: proses pembelian, penerimaan, penyimpanan, batching, produksi, penyimpanan produk jadi dan distribusi.

Penelitian ini telah menghasilkan 6 rancangan Standar Prosedur Operasi (SPO)yang telah mencakup semua tahapan proses produksi perisa bubukagar dapat memastikan potensi kontaminasi silang alergen dapat dikurangi dan dicegah. Rancangan SPO tersebut adalahPengadaan, penerimaan dan peyimpanan bahan baku & bahan penolong; Proses produksi perisa bubuk; Penyimpanan produk jadi perisa bubuk; Pengiriman produk jadi perisa bubuk ke pelanggan; Pelatihan; dan Kemampuan telusur.

Rancangan SPO tersebut masih perlu dilakukan validasi dalam penerapan di lapangan untuk memastikan rancangan prosedur ini telah efektif dan dapat mencegah peluang terjadinya kontaminasi silang alergen dalam semua tahapan proses pembuatan perisa bubuk.Pendekatan yang digunakan dalam penelitian ini lebih bersifat kualitatif, sehingga seiring perkembangan pengetahuan dan teknologi perlu dilakukan analisis lanjutan menggunakan pendekatan risiko yang didukung denganteknologi analisa untuk menghasilkan informasi dan data yang lebih kuantitatif.

Hak Cipta milik IPB, tahun 2012

Hak Cipta dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB.

PERANCANGAN STANDAR PROSEDUR OPERASI SISTEM

MANAJEMEN ALERGEN DALAM INDUSTRI PERISA DI

PT.GIVAUDAN INDONESIA

IGNATIUS TRIJOKO PRIHANTORO

Tugas Akhir

Sebagai salah satu syarat untuk memperoleh gelar

Magister Profesi Teknologi Pangan pada

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tugas Akhir : Perancangan Standar Prosedur Operasi Sistem Manajemen Alergen dalam Industri Perisa di PT.Givaudan Indonesia Nama : Ignatius Trijoko Prihantoro

NIM : F252090155

Disetujui

Komisi Pembimbing

Dr.Ir. Harsi Dewantari Kusumaningrum Ir. Darwin Kadarisman, MS

Ketua Anggota

Diketahui

Ketua Program Studi Dekan

Profesi Teknologi Pangan Sekolah Pascasarjana-IPB

Dr. Ir. Lilis Nuraida, MSc Dr. Ir. Dahrul Syah, M.Sc. Agr

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala karunia-Nya, sehingga karya ilmiah ini berhasil diselesaikan. Judul yang dipilih dalam penelitian yang dilaksanakan sejak bulan April 2011 ini ialah Perancangan Standar Prosedur Operasi Sistem Manajemen Alergen Dalam Industri Perisa di PT. Givaudan Indonesia.

Terima kasih penulis ucapkan kepada Ibu Dr.Ir. Harsi Dewantari Kusumaningrum, Bapak Ir. Darwin Kadarisman, MS selaku pembimbing, dan Ibu Dr. Ir. Lilis Nuraida, MSc selaku Ketua Program Studi serta Manajemen dan staf tempat penulis bekerja yang telah banyak memberi saran dan membantu selama pengumpulan data dalam penyelesaian tesis ni. Ungkapan terima kasih juga disampaikan kepada istri, anak, orang tua dan seluruh keluarga, atas segala doa, kasih sayang dan dukungannya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Oktober 2012

RIWAYAT HIDUP

Penulis dilahirkan di Kebumen pada tanggal 30 Januari 1972 dari ayah Yohanes Daldiri Alisaputro dan ibu Anastasia Suparsi. Penulis merupakan putra ketiga dari empat bersaudara.

Tahun 1991 penulis lulus dari SMA Negeri 31 Jakarta dan melajutkan ke Akademi Kimia Analisis Bogor lulus dan pada tahun 1994, setelah itu melanjutkan ke Fakultas Ekonomi,Universitas Indonesia, Jurusan manajemen dan lulus pada tahun 1999, Pada tahun 2009 penulis diterima di Program Studi Magister Profesi Teknologi Pangan pada Program Pascasarjana IPB.

i

Persyaratan Mutu Perisa dalam Produk Pangan Indonesia..……….. 6

Alergi Makanan……….. 7

Mekanisme Terjadinya Alergi dari Makanan………. 8

Peraturan Internasional Mengenai Alergen ……… 10

HACCP (Hazard Analysis Critical Control Points)……… 11

METODOLOGI……… 15

Alergen Pada Bahan Baku dan Bahan Penolong……… 19

Peluang Kontaminasi Silang Alergen Pada Proses Pembuatan Perisa Bubuk 21 Kebutuhan Standar Prosedur Operasi………... 28

Pembuatan Standar Prosedur Operasi Manajemen Alergen……… 31

Rekomendasi untuk Perusahaan dan Industri Perisa Bubuk………... 34

SIMPULAN DAN SARAN………... 35

DAFTAR TABEL

Halaman

Tabel 1 Jenis Pangan dan Senyawa Alergen Utama Terkait dalam Reaksi Alergi Makanan ……… 9 Tabel 2 Peraturan Internasional Mengenai Alergen………. 10 Tabel 3 Kategori Alergen Berdasarkan Codex Alimentarius ALINORM 97/22… 10 Tabel 4 Tahapan Aplikasi HACCP……….. 11 Tabel 5 Matrik Penilaian Bahaya antara Peluang dan Keakutan Terjadinya

Bahaya ... 13 Tabel 6 Kebutuhan Standar Prosedur Operasi pada Pengendalian Alergen

Dalam Proses Pembuatan Perisa Bubuk………... 27 Tabel 6 Rancangan Standar Prosedur Operasi pada Pengendalian Alergen

Dalam Proses Pembuatan Perisa Bubuk………..…... 32

iii

Halaman

Gambar 1 Mekanisme Terjadinya Alergi Makanan……… 8 Gambar 2 Diagram Pohon Keputusan CCP………. 12 Gambar 3 Diagram Alur Pelaksanaan Penelitian………. 15 Gambar 4 Distribusi Bahan Baku Hasil Kategorisasi Alergen Berdasarkan

FAO/WHO.……….. 18 Gambar 5 Distribusi Bahan Baku dan Bahan Penolong Yang Memiliki

Lebih dari Satu Kategori Alergen……… 19 Gambar 6 Diagram Alir Rantai Proses Pembuatan Perisa Bubuk………… 20 Gambar 7 Label Raw Material dengan Informasi Alergen………... 22

Halaman

Lampiran 1 Analisis Bahaya Kontaminasi Alergen Dalam Proses

Pembuatan Perisa Bubuk………... 38 Lampiran 2 Lembar Kuesioner Pemasok Bahan Baku………...48 Lampiran 3 Lembar Pencatatan Proses Pembersihan di Area Produksi

Perisa Bubuk……….. 51 Lampiran 4 Lembar Pencatatan Proses Produksi Perisa Bubuk………… 52 Lampiran 5 Instruksi Kerja Untuk Proses Validasi Pembersihan Alergen

... 53 Lampiran 6 Standar Prosedur Operasi Untuk Personal Hygiene………. 56 Lampiran 7 Contoh Daftar Bahan Baku Dari Hasil Pengelompokan Jenis

Alergen………... 59 Lampiran 8 Instruksi Kerja Proses Pembersihan Blender……… 60 Lampiran 9 Instruksi Kerja Proses Produksi Perisa Bubuk………. 64 Lampiran 10 Rancangan SPO Pengadaan, Penerimaan dan Penyimpanan

Bahan Baku ………... 68 Lampiran 11 Rancangan SPO Proses Produksi Perisa Bubuk……… 71 Lampiran 12 Rancangan SPO Penyimpanan Produk Jadi Perisa Bubuk… 74 Lampiran 13 Rancangan SPO Pengiriman Produk Jadi Perisa Bubuk ke

PENDAHULUAN

Latar Belakang Penelitian

Perisa merupakan salah satu produk yang dikenal sebagai bahan tambahan pangan. Bahan tambahan pangan adalah bahan yang ditambahkan ke dalam pangan untuk mempengaruhi sifat atau bentuk pangan (UU RI No. 7 tentang Pangan, 1996). Produk ini banyak digunakan pada bahan makanan olahan dengan tujuan memberikan rasa. Perisa adalah bahan tambahan pangan berupa preparat konsentrat, dengan atau tanpa ajudan perisa (flavouring adjunct) yang digunakan untuk memberi flavor, dengan pengecualian rasa asin, manis dan asam, tidak dimaksudkan untuk dikonsumsi secara langsung dan tidak diperlakukan sebagai bahan pangan (BSN2006). Bumbu (seasoning) adalah campuran dua jenis atau lebih rempah baik utuh maupun bubuk atau lumatan atau ekstrak rempah untuk menguatkan flavor makanan dan ditambahkan pada saat pengolahan baik di industri pangan maupun di rumah tangga (BPOM 2006).

Penggunaan perisa yang cukup luas dalam pengolahan dari makanan ringan yang diproduksi skala rumah tangga seperti kripik, kacang, hingga mie instant yang diproduksi secara modern, hal ini yang mendorong tumbuhnya industri perisa di Indonesia. Beberapa faktor yang akan mempengaruhi tumbuhnya industri perisa antara lain: mutu, teknologi pengolahan, penyediaan bahan baku yang menjamin keamanan konsumen, tingkat pendapatan masyarakat.

PT. Givaudan Indonesia yang merupakan salah satu industri pembuatan perisa menyadari pentingnya penerapan manajemen alergen dalam aspek keamanan pangan. Perusahaan ini memiliki visi menjadi perusahaan penghasil perisa terbaik serta menghasilkan produk yang bermutu dan aman melalui inovasi, pengelolaan sumber daya manusia, pemahaman terhadap pelanggan serta ramah lingkungan. Sejak tahun 2011 perusahaan memfokuskan pada penerapan manajemen alergen untuk pengolahan perisa bubuk dengan proses pencampuran kering.

Tujuan Penelitian

Penelitian ini bertujuan untuk (1)mengidentifikasi alergen pada bahan baku & bahan penolong yang digunakan dalam perisa bubuk,(2) menganalisa peluang terjadinya kontaminasi silang alergen pada proses pembuatan perisa bubuk,(3)menganalisa kebutuhan SPO (Standar Prosedur Operasi) terkait manajemen allergen, dan (4) merancang SPO sistem manajemen alergen.

Manfaat Penelitian

TINJAUAN PUSTAKA

Perisa

Perisa didefinisikan sebagai bahan tambahan pangan. Bahan tambahan pangan adalah bahan yang ditambahkan ke dalam pangan untuk sifat atau bentuk pangan (UU RI No. 7 1996). Perisa dapat didefinisikan sebagai sensasi yang komplek terhadap rasa dan aroma bahan pangan yang berperan penting dalam penerimaan terhadap bahan pangan (Heath 1986). Sementara menurut Fennema (1985) perisa merupakan gabungan persepsi yang diterima oleh indra kita yaitu bau, rasa, penampakan pada saat mengkonsumsi makanan. Menurut Vishweshwarair dan Moushigion (1992) penggunaan perisa pada bahan makanan ditujukan untuk: memperbaikirasa makanan yang lemah, mengganti rasa yang hilang selama pengolahan, memodifikasi profil rasa yang telah ada, menyeragamkan rasa pada perisa alami yang bervariasi sementara ketersediaan yang terbatas, dan menekan biaya produksi agar lebih ekonomis. CAC (2008) mendefinisikan perisa sebagai karakteristik dari suatu bahan saat dikonsumsi, diterima oleh indera perasa dan pembau, juga merupakan respon dari reseptor di dalam mulut saat diterima dan diterjemahkan oleh otak sebagai persepsi perisa tertentu

pengekstrak cair, dikondensasi untuk menghasilkan fase cair. Komponen utama dari perisa asap adalah senyawa asam karboksilat, gugus karbonil dan gugus fenol.

Berdasarkan karakteristiknya perisa dibagi menjadi dua bagian besar yaitu sweet dan savoury. Perisasweet merupakan perisa yang diidentikkan dengan perisa buah-buahan seperti jeruk, strawberry, nanas, pisang, mangga, apel, melon, anggur, dairy (susu, krim, keju, mentega, yogurt), kacang-kacangan (kacang tanah, hazelnut, almond), vanilla, mint. Adapun perisasavoury diidentikkan dengan perisa gurih atau “asin” dibagi menjadi kelompok daging (ayam, sapi, babi), saus dan rempah yang terdiri dari kelompok campuran (barbeque, teriyaki, soto), kelompok tunggal (bawang bombay, bawang putih, jahe, kayumanis), kelompok yang dimasak (asap, panggang, oriental, kecap), dairy (keju, mentega), seafood (ikan, udang, kepiting), sayur-sayuran (jamur, wortel, kentang) dan telur (Givaudan 2011).

Bahan Baku Perisa

Industri perisa memegang peranan yang penting dalam industri pangan. Kemajuan dan perkembangan industri ini sangat dipengaruhi oleh perkembangan industri pangan pada umumnya, dimana kebutuhan perisa dari tahun ke tahun semakin meningkat seirama dengan perkembangan industri pangan.

5

aromatik yang penting dikenal pada abad ke-19 dan mulai saat itu pertama kali dilakukan suatu usaha untuk mengisolasi senyawa-senyawa kimia dari sumber alami yang kemudian diikuti dengan sintesis menjadi senyawa kimia aromatik lainnya. Beberapa senyawa kimia aromatik rintisan pertama yang sangat penting saat itu adalah metil salisilat [1843]1, sinamat aldehida [1856]1, benzaldehida [1863]1 dan vanillin [1872]1 yang merupakan prekursor dari proses sintesis senyawa kimia aromatik lainnya. Industri perisa dan aroma pertama kali berkembang di Eropa, menyebar ke Amerika Serikat dan akhirnya menyebar ke seluruh dunia (Erich & Herta 1998). Teknologi tradisional lainnya yang digunakan untuk menghasilkan senyawa perisa atau kompleks perisa adalah pengeringan, pirolisis, pemanggangan dan fermentasi (Arctander 2003).

Dalam formulasi senyawa-senyawa perisa, sering pula ditambahkan bahan bukan perisa lainnya seperti bahan tambahan pangan dan bahan pangan yang diperlukan selama proses produksi, penyimpanan dan penanganan. Bahan ini berfungsi sebagai zat pembantu proses pelarutan atau dispersi perisa di dalam produk pangan. Penggunaan bahan bukan perisa sebaiknya diminimasi sampai batas yang paling mungkin untuk mencapai fungsi teknologinya dan harus mengikuti standar bahan tambahan pangan untuk produk pangan (CAC 2008). Proses pencampuran senyawa-senyawa perisa, kompleks perisa maupun bahan bukan perisa dilakukan dengan teknik pencampuran.

Industri pangan saat ini menginginkan agar perisa masih memiliki rasa dan aroma yang segar dan otentik sekaligus mempunyai umur simpan yang panjang dan stabil, maka dikembangkanlah teknologi spray drying. Teknologi ini mengubah sifat fisik perisa cair menjadi bubuk dengan menggunakan pembawa yang melindungi senyawa-senyawa perisa tersebut dari pengaruh lingkungan luar (Fellow 2009). Spray drying konvensional digunakan untuk melindungi senyawa perisa yang tidak mudah teroksidasi. Teknologi enkapsulasi dengan penambahan lapisan (coating)digunakan untuk melindungi senyawa perisa yang mudah menguap dan teroksidasi. Saat ini dikembangkan pula teknologi multistage drying (MSD) untuk meningkatkan sifat flowability dan kelarutan serta mencegah penggumpalan.

Pembuatan Perisa

Proses produksi dalam industri perisa adalah proses pencampuran bahan-bahan perisa dengan komposisi yang tertentu untuk menghasilkan jenis perisa yang diharapkan, penentuan komposisi ini diserahkan kepada seorang flavorist. Bahan baku didatangkan dari dalam negeri ataupun harus diimpor dari negara lain.

Dalam industri perisa dikenal kategorisasi sebagai perisa sweet dan savory. Perisa sweet biasanya diaplikasikan pada untuk industri minuman khususnya sirup, sari buah, permen, krem pengisi dan es krim. Berdasarkan produk jadi, perisa savory dibagi menjadi 3 kategori.Kategori pertama adalah, snack, meliputi snack dusting , extruded snack, expanded snacks, noodles, dan crackers,dengan jenis perisa yang digunakan adalah perisa chicken, beef, onion dan roasted corn. Kategori kedua adalahProcessed conviniencemeals/soups,meliputi soups,ramen noodles soups, instant noodle/seasonings, stew/meat sauces. Jenis perisa yang digunakan antara lain chicken, beef, fried garlic, fried onion, shrimp. Kategori ketiga adalahSpecialities, meliputi semua produk-produk yang telah disebutkan diatas namun perisa yang digunakan bertujuan untuk mencampur, memperkuat atau mempertajam perisa yang telah ada. Jenis perisa yang digunakan chicken, seafood, beef dan lain-lain (Winarno 2002).

Persyaratan Mutu Perisa dalam Produk Pangan di Indonesia

Perisa dalam penggunaanya sebagai bahan tambahan pangan di Indonesia telah memiliki persyaratan standar dalam bentuk SNI(Standar Nasional Indonesia) No.SNI 01-7152-2006 dikeluarkan oleh BSN(Badan Standarisasi Nasional).Standar ini disusun oleh Panitia Teknis 67-62 Bahan Tambahan Pangan dan Kontaminan, dan telah melalui rapat konsensus nasional tanggal 7 Oktober 2005.

7

konsumen terhadap dampak merugikan akibat penyalahgunaan penggunaan perisa, (3) memberikan jaminan mutu produk pangan, sehingga dapat meningkatkan daya saing, dan(4) mendukung perkembangan industri pangan.

Ruang lingkup dari standar tersebut meliputi : acuan normatif, istilah dan definisi, jenis perisa, pengelompokan perisa, penggunaan perisa, ajudan perisa, larangan dan ketentuan label. Berkaitan dengan keamanan pangan masalah alergen tidak secara spesifik dibahas dalam standar ini.Namun dalam penggunaanya material perisa harus mengikuti aturan international JECFA (Joint FAO/WHO Expert Commitee on Food Additive), berkaitan dengan jenis dan jumlah yang diperbolehkan untuk digunakan dalam produk pangan.

Alergi Makanan

Joanne & Mimi (2004) mengatakan alergi makanan adalah bagian dari terminologi yang lebih luas, yaitu hipersensitivitas makanan (food hypersensitivity), yang diterjemahkan sebagai semua reaksi tak terduga yang timbul berkaitan dengan makanan, dan dapat dibedakan atas alergi makanan dan intoleransi makanan.Alergi makanan (food allergy), reaksinya berhubungan dengan mekanisme imunologis, dan diperantarai oleh imunoglobulin E (IgE), ataupun non IgE.Intoleransi makanan (food intolerance) tidak diperantarai oleh mekanisme imunologis. Intoleransi terjadi akibat bahan-bahan yang terkandung dalam makanan seperti toksin/racun (misalnya histamin pada keracunan makanan laut/ikan), atau penggunaannya secara farmakologis (misalnya tiramin dalam keju atau anggur merah). Reaksi ini terjadi pada orang yang sangat sehat sekalipun, jika mengkonsumsi bahan makanan tersebut dalam dosis besar, hal ini berbeda dengan alergi makanan yang dapat terjadi meskipun dosis makanan cukup kecil. Kemungkinan lain penyebab intoleransi makanan adalah adanya penyakit metabolisme bawaan (misalnya defisiensi enzim laktase yang menyebabkan intoleransi laktosa)

seperti eksim (dermatitis atopi) dan asma lebih rentan mengalami alergi makanan. Lebih dari 95% alergi makanan timbul pada jenis makanan seperti: telur, susu, kacang-kacangan, gandum, kedelai, dan ikan. Mencapai usia 5 tahun, alergi terhadap telur, gandum, susu, dan kedelai menghilang pada sebagian besar anak. Namun alergi terhadap kacang-kacangan dan makanan laut tetap bertahan sampai usia dewasa pada 80% anak (Judarwanto, 2010)

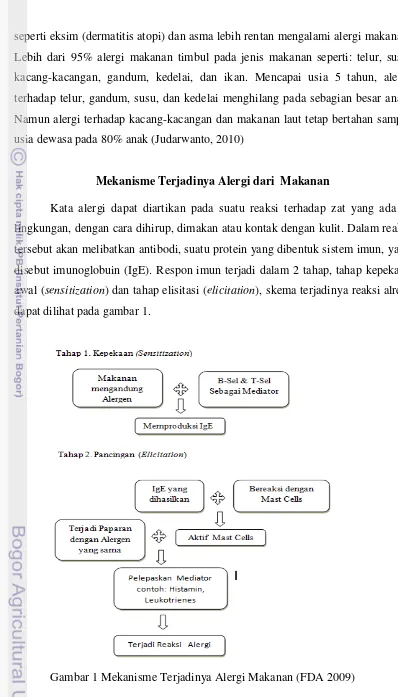

Mekanisme Terjadinya Alergi dari Makanan

Kata alergi dapat diartikan pada suatu reaksi terhadap zat yang ada di lingkungan, dengan cara dihirup, dimakan atau kontak dengan kulit. Dalam reaksi tersebut akan melibatkan antibodi, suatu protein yang dibentuk sistem imun, yang disebut imunoglobuin (IgE). Respon imun terjadi dalam 2 tahap, tahap kepekaan awal (sensitization) dan tahap elisitasi (elicitation), skema terjadinya reaksi alregi dapat dilihat pada gambar 1.

9

Tubuh pada individu yang rentan terhadap protein tertentu dalam makananakan membentukIgE dalam sirkulasi darah, apabila terjadi paparan yang sama maka protein akan melekat pada sel mediator kekebalan (mastcell) yang menyebabkan aktivasi dari sel-sel mediator. Elisitasi ini akan menyebabkan pelepasan molekul inflamasi seperti: Histamine, Luekotrience, Prostaglandin yang terdapat pada membranmukosa mata, hidung, paru, saluran pencernaan dan kulit (Tabel 1). Zat kimia ini akan bertindak sebagai mediator response alergi.Delapan jenis makanan yang sebagian besar terkait dengan kejadian alergen makanan termasuk susu sapi, telur ayam,ikan, kerang dan makanan laut, kacang (peanut), tree nuts (almond, brazil nut, cashew nut, pistachio, seeds (mustard, sesame), dan sereal(wheat).

Tabel 1 Jenis Pangan dan Senyawa Alergen utama terkait dalam reaksi alergi makanan

Jenis Bahan Pangan Senyawa Alergen Target organ Efek

Susu sapi Casein,

Ikan Parvalbumin Hidung Hidung tersumbat,

berair, mata gatal.

Kerang Tripomyosin Kulit & Perut Dermatitis

Kacang tanah Globulin, Albumin Hidung Hidung tersumbat

Kacang Kedelai Globulin Hiduang Hidung tersumbat

Cereal Prolamins Perut Kejang

Makanan dgn sodium sulfite atau potassium sulfite,

Peraturan Internasional mengenai Alergen

Aturan mengenai alergen banyak dikeluarkan oleh beberapa negara, badan internasional serta asosiasi industri. Peraturan ini dibuat untuk menjaga keamanan pangan bagi konsumen dan memberikan panduan yang jelas bagi industri yang memasok bahan pangan tersebut dipasarkan. Tabel 2 menyajikan beberapa peraturan mengenai alergen yang digunakan dibeberapa negara.

Tabel 2 Peraturan International Mengenai Alergen

Wilayah/Area Peraturan yang diguanakan sebagai referesi

North America USA

Canada

Food Allergy Awareness and Consumer Protection Act 2004 and implementing FDA/USDA regulation and guidelines

Regulation amending the food and drug regulations (1220-Enhanced Labelling for Food Allergen and Gluten Souce and Added Sulphite.

Asia Pacific

Australia, New Zealand FSANZ Standard

Europa, Africa, and Middle East European Community

EU Directive 2003/89/EC amending food Labeling Directive 2000/13/EC

Commission Directive 2007/68/EC amending Annex IIIa to Directive 2000/13/EC

ALBA

Codex- FAO/WHO Association : IOFI

ALINORM 97/22

IOFI Information Letter 1294 of November 7,2001

11

Tabel 3 Kategori alergen berdasarkan FAO/ WHOCodex Alimentarius ALINORM 97/22

Alergen Jenis Bahan Makanan

Milk Milk

Eggs Eggs

Cereal, Wheat Common wheat, Durum wheat, Club Wheat

Fish Fish-Anchovi, bass, bluefish,catfish, herring,

marlin, Mackerel

Shellfish & Crustacean crab,crayfish,lobster,clam,cockle, mussels, octopus, oysters, scallops

Peanut & Tree Nut Peanut, almond,cashew

Soybean Legumes-soy beanKacang kedelai

Sulfites content > 10 ppm Color additive

HACCP (Hazard Analysis Critical Control Points)

Perkembangan keamanan pangan terus meningkat sesuai dengan persyaratan konsumen dan seirama dengan kenaikan kualitas hidup manusia. Pada tahun 1993 CAC (Codex Alimentarius Commision) sebagai organisasi standarisasi pangan FAO (Food and Agriculture Organization) /WHO (World Health Organization) telah memberikan pedoman dan mengadopsi HACCP sebagai sistem jaminan mutu berbasis keamanan pangan untuk seluruh industri pangan di dunia. HACCP adalah sistem jaminan mutu yang mendasarkan kepada kesadaran atau penghayatan bahwa bahaya dapat timbul pada berbagai titik atau tahap produksi tertentu, tetapi dapat dilakukan pengendalian untuk mengontrol bahaya-bahaya tersebut (Winarno 2012).

Tabel 4 Tahapan Aplikasi HACCP

No.Tahapan Aktifitas HACCP Prinsip

1 Menyusun tim HACCP -

2 Mendeskripsikan produk -

3 Mengidentifikasi penggunaan produk -

4 Membuat diagram alir -

5 Melakukan verifikasi diagram alir di tempat -

6 Membuat daftar semua bahaya potensial dengan

8 Menetapkan batas kritis untuk setiap CCP Prinsip 3

9 Menetapkan sistem pemantauan untuk setiap CCP Prinsip 4

10 Menetapakan jenis tindakan koreksi untuk

penympangan yang mungkin terjadi.

Prinsip 5

11 Menetapkan prosedur ventidasi Prinsip 6

12 Membuat penyimpanan catatan dan dokumentasi Prinsip 7

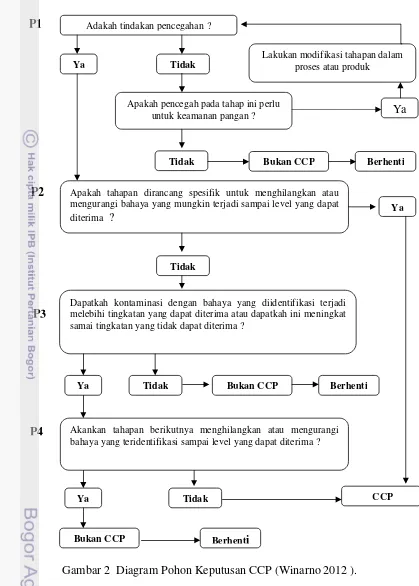

Pada tahapan HACCP langkah ke-7 prinsip ke-2, pada saat menentukan titik kendali kritis perlu menggunakan pedoman berupa diagram pohon keputusan CCP (CCP Decision Tree), mengacu pada Codex Alimentarious Commission GL/32 1998, sepertiyang digambar pada Gambar 2.

13

Gambar 2 Diagram Pohon Keputusan CCP (Winarno 2012 ).

P3

Apakah pencegah pada tahap ini perlu

untuk keamanan pangan ? Ya

Tidak

Apakah tahapan dirancang spesifik untuk menghilangkan atau mengurangi bahaya yang mungkin terjadi sampai level yang dapat diterima ?

Bukan CCP Berhenti

Ya

Tidak

Dapatkah kontaminasi dengan bahaya yang diidentifikasi terjadi melebihi tingkatan yang dapat diterima atau dapatkah ini meningkat samai tingkatan yang tidak dapat diterima ?

Ya Tidak Bukan CCP Berhenti

Akankan tahapan berikutnya menghilangkan atau mengurangi bahaya yang teridentifikasi sampai level yang dapat diterima ?

Ya Tidak CCP

Tabel5 Matrik penilaian bahaya antara peluang dan keakutan terjadinya bahaya.

METODOLOGI

Waktu dan Tempat

Seluruh tahap penelitian dilakukan dari bulan April 2011 hingga Februari 2012 di PT. Givaudan Indonesia, bertempat di Jl.Raya Bogor KM. 35, Sukamaju, Cimanggis, Depok.

Bahan

Bahan yang digunakan pada penelitian ini adalah beberapa dokumen yang telah dikeluarkan oleh badan otoritas pembuat kebijakan terutama berupa standar keamanan pangan berkaitan dengan alergen dari ALBA, Codex Alimentarius Commission (CAC) WHO/FAO, daftar material yang digunakan dalam proses pembuatan perisa bubuk. Literatur yang terkait dengan penerapan manajemen alergen di negara lain dan yang berlaku secara internasional. Beberapa data sekunder yang terkait dengan proses pembuatan perisa bubuk, dan beberapa prosedur proses: perencanaan, produksi, pengemasan, pembersihan, dan penangan pasca produksi.

Pendekatan Penelitian

Penelitian ini merupakan studi kasus (case study). Kasus yang diteliti adalah masalah pengendalian alergen di PT. Givaudan Indonesia. Pada perinsipnya setiap produk pangan harus mencantumkan informasi jenis alergen pada label produk. Hal ini diperlukan oleh konsumen yang memiliki kepekaan alergi terhadap jenis alergen tertentu.

rancangan standar prosedur operasi (SPO). Penentuan suatu tahapan proses dikatakan sebagai tahapan krisisdan harus dikendalikan berdasarkan besarnya peluang terjadinya kontaminasi antara bahan baku dan penolong yang digunakan dan telah diketahui jenis alergennya terhadap suatu jenis produk perisa bubuk yang tidak diketahui jenis alergennya.

Pelaksanaan Penelitian

Pelaksanaan penelitian dilakukan sesuai diagram alur seperti digambarkan pada diagram alur (Gambar 3)

Gambar 3 Diagram alur pelaksanaan penelitian

17

analisa kebutuhan standar prosedur operasi serta dilangkah terakhir melakukan perancangan SPO sistem manajemen alergen. Berikut akan dijelaskan mengenai ke empat tahapan penelitian ini:

1. Identifikasi jenis alergen pada bahan baku dan bahan penolong

Identifikasi alergen ini dilakukan terhadap seluruh bahan baku dan bahan penolong yang diperlukan untuk pembuatan perisa bubuk. Bahan-bahan tersebut tercantum dalamGlobal Regulatory Database (GRD) yang telah dibuat oleh perusahaan dan didukung dengan informasi dari pemasok melalui kuesioner yang telah dilengkapi. Pada prinsipnya dari seluruh bahan baku dan bahan penolong yang terdapat pada GRD telah tercantum jenis alergennya, apabila bahan tersebut mengandung senyawa alergen. Identifikasi alergen dilakukan dengan cara expert jugment mengacu pada standar WHO/FDA Codex alinorm 97/22. Hasil dari identifikasi ini adalah daftar bahan baku dan penolong yang mengandung alergen serta mengelompokkan bahan tersebut berdasarkan jenis alergennya.

2. Analisapeluang kontaminasi silang alergen dalam proses produksi

Pada analisa ini juga mencakup proses pengadaan dan penerimaan bahan baku dan penolong karena pada tahapan ini diperlukan informasi tentang keberadaan alergen pada sepesifikasi bahan baku dan penolong yang akan dipasok atau diterima. Kemungkinan kontaminasi silang dianalisa lebih mendalam pada setiap proses pembuatan perisa bubuk. Metoda yang digunakan adalah dengan Focus Group Discussion (FGD) yang diikuti oleh kepala bagian yang bertanggung jawab terhadap masing-masing proses dan pendekatan metoda HACCP untuk melihat tingkat bahaya bahaya pada setiap tahapan proses.Hasil dari analisa ini merupakan informasi tentang berbagai kemungkinan terjadinya kontaminasi silang dari setiap proses dan alternatif solusi pencegahan atau pengendalian proses untuk memastikan hasil proses mengandung atau tidak mengandung alergen.Apabila mengandung alergen dapat ditentukan secara pasti jenis alergennya.

3. Analisa kebutuhan Standar Prosedur Operasi

Setelah dilakukan analisa kemungkinan terjadinya kontaminasi silang pada setiap tahapan proses pembuatan perisa bubuk maka tahapan selanjutnya adalah menganalisa kebutuhan standar SPO, dimana pada tahap ini ditentukan prosedur yang diperlukan untuk memastikan bahaya kontaminasi silang alergen dapat dikendalikandan dihilangkan. Hasil dari analisa ini adalah teridentifikasinya kebutuhan SPO untuk setiap tahapan proses pembuatan perisa bubuk dari pengadaan bahan bahan baku sampai pengiriman produk akhir ke pelanggan. FGD akan melakukan peninjauan kembali hasil identifikasi kebutuhan SPO.

4. Perancangan SPO sistem manajemen alergen.

19

HASIL DAN PEMBAHASAN

1. Alergen pada Bahan Baku dan Bahan Penolong

Berdasarkan hasil identifikasi dari data sekunder berupa informasi dari pemasok meliputi data informasi produk, kuesioner dari pemasok diperoleh 56 bahan baku dari total 964 material yang aktif digunakan untuk memproduksi perisa bubuk dikategorikan sebagai alergen, mengacu pada kategorisasi berdasarkan FAO/WHO (CAC2010) seperti pada Gambar 4.

Gambar 4 Distribusi alergen pada bahan baku hasil kategorisasi berdasarkan FAO/WHO.

Gambar 5. Distribusi Bahan Baku dan Bahan Penolong yang Memiliki Lebih dari Satu Kategori Alergen

Setiap bahan baku dan penolong kategori alergen dilengkapi dengan huruf “A” disertai dengan nama dari jenis alergen yang dimilikinya. Pada saat penyimpanan diletakkan di area khusus alergen, di level paling bawah dari rak, dan seperti bahan alergen yang lain digunakan lembar plastik penutup (plastic slip sheet) untuk menutup permukaan kemasan bagian atas agar tidak ada kontaminasi silang dari bahan baku dan penolong yang berada di rak bagian atasnya.

Bahan baku dan bahan penolong yang digunakan dalam industri perisa dapat mengandung alergen,disebabkan dari beberapa hal: asal bahan baku baku, komposisi bahan penyusunnya dan proses pembuatannya. Sebagai contohbahan baku: karamel digunakan untuk membentuk warna, sementara dalam proses pembuatan tidak bisa dihindari menggunakan sulfit untuk mendapatkan warna yang diharapkan.

21

penyimpanan produk berhubungan dengan alergen perlu diatur dalam suatu sistem manajemen alergen yang tepat dan terpadu agar dapat memastikan tidak terjadi kontaminasi silang.Dewasa ini pengendalian alergen sudah merupakan hal yang biasa dan wajib untuk diterapkan sejalan dengan semakin tingginya permintaan pasar terhadap penanganan masalah keamanan panganterutama dalam perdagangan antar negara.

2. Peluang kontaminasi silang alergen pada proses pembuatan perisa

bubuk.

Hasil analisa peluang terjadinya kontaminasi silang alergen untuk setiap tahapan proses dalam rantai proses industri perisa bubuk, meliputi beberapa aktifitas sebagaimana yang dapat dilihat pada Gambar 6.

Gambar 6 Diagram Alir Rantai Proses Pembuatan Perisa Bubuk

Proses analisa peluang kontaminasi silang alergen telah dilakukan oleh bagian Quality Assurance, selanjutnya didiskusikan dalam FGD, dengan peserta yang mewakili masing-masing departmen dan keahliannya, terdiri dari bagian produksi, perawatan, regulasi, kualitas, dan mikrobiologi. Hasil analisa peluang kontaminasi silang alergen pada tahapan proses pembuatan perisa bubuk akan dijelaskan secara detail sebagai berikut ini.

2.1. Pengadaan Bahan Baku

kuesioner pemasok(Supplier Questionnaire) dengan informasi alergen sesuai dengan bahan yang dipasok sebagaitarget dan toleransi(lampiran 1). Informasi tersebut akan digunakan untuk memperbaharuiGlobal Regulatory Database. Pada tahapan proses ini bagian pembelian akan mengacu pada database tersebut untuk membuat purchase order kepada pemasok, bila terjadi ketidaksesuaian informasi maka akan diteruskan ke Global Material Management, bagian ini yang mengumpulkan semua informasi material termasuk kuesioner.

Berdasarkan analisa bahaya alergen, proses pengadaan bahanbaku memilki tingkat risiko 3dan tahapan proses ini bukan merupakan CCP karena terdapat proses validasi terhadap kuesioner dari seluruh supplier oleh team khusus (Global Ingredient Manajement) dan informasi ini akan digunakan untuk mengidentifikasi jenis alergen untuk setiap bahan baku yang datang. Pengendalian proses ini dapat dilakukan dengan memastikan bagian pengadaan bahan baku selalu menggunakan pemasok yang telah diregistrasi dan mendapat persetujuan sebagai pemasok bahan baku.

2.2. Penerimaan Bahan Baku

Proses penerimaan bahan baku merupakan tanggungjawab bagian gudang. Saat kedatangan bahan baku akan dilakukan pengecekan terhadap alat transportasi yang digunakan, termasuk kondisi kendaraan, jenis barang yang diangkut, serta kelengkapan dokumen seperti surat jalan (delivery note), sertifikat hasil analisa (Certificate of Analysis). Setiap jenis produk akan diidentifikasi mengenai jenis alergen berdasarkan database informasi alergen di dalam sistem SAP(System Application Product).Hasil identifikasi bahaya pada proses penerimaan bahan baku dan bahan penolong diperoleh tingkat risiko 3.

23

silang di area ini yaitu: (1) kerusakan kemasan produk karena penanganan yang salah selama transportasi dari supplier ke gudang penerimaan dan(2) informasi alergen pada label kemasan tidak ada atau tidak tercetak dengan jelas. Tindakan pengendalian perlu dilakukan untuk memperkecil peluang kontaminasi silang diatas dengan cara: melakukan inspeksi secara visual untuk setiap kedatangan barang berkaitan dengan kondisi kemasan barang, kebersihan kendaraan dari ceceran produk. Apabila terdapat kerusakan kemasan produk harus segera dipisahkan untuk mengehindari kontaminasi silang dan dibuatkan laporan/berita acara setiap terjadi ketidaksesuaian. Kemasan bahan baku dan bahan penolong selanjutnya dilakukan pelabelan dengan label internal yang berisi informasi: nama, kode, nomor batch, nomor HU(Handling Unit), kondisi penyimpanan, tanggal kedaluwarsa, kode dan jenis alergen serta simbol hazard untuk setiap bahan baku, dalam beberapa kasus dapat terjadi informasi dalam label tersebut tidak muncul, hal ini disebabkan kesalahan sistem atau data belum diperbaharui, sehingga perlu dilakukan verifikasi dengan mencocokkan dengan daftar material yang mengandung alergen.

2.3.Penyimpanan Bahan Baku

Gambar 7 Label Bahan Baku (Raw Material) dengan Informasi Alergen Berdasarkan analisa bahaya alergen, proses penyimpanan bahan baku memiliki tingkat bahaya dengan rating 3. Peluang terjadinya kontaminasi pada tahapan proses ini adalah: (1) kerusakan kemasan produk dikarenakan kesalahan dalam penanganan sehingga terjadi ceceran produk yang berpotensi terjadinya kontaminasi silang dan (2) penempatan produk alergan yang tidak tepat, dimana tidak adanya pemisahan antara produk yang mengandung alergen dan tidak alergen. Tahapan proses ini bukan merupakan CCP karena pada proses penyimpanan barang, risiko kontaminasi silang alergen masih dapat dicegah dengan adanya identifikasi alergen pada label produk, pemisahan produk alergen , serta adanya prosedur penangan alergen.

Solusi untuk mengurangi potensi kontaminasi silang pada tahap penyimpanan bahan baku adalah menyimpan produk pada rak yang telah tersedia. Khusus untuk produk yang mengandung alergen, akan ditempatkan di lokasi khusus pada rak paling bawah dan ditutup dengan plastik penutup, serta melakukan pembersihan gudang secara rutin. Karyawan yang bekerja juga perlu mendapatkan training penyegaran berkaitan dengan GMP dan keamanan pangan khususnya untuk manajemen alergen.

2.4.Penyiapan Bahan Baku (Pre-batch)

25

bahaya, untuk tahapan proses ini dapat dilihat pada Lampiran1. Tahapan proses ini memiliki tingkat bahaya rating 6, dan bukan sebagai CCP namun dengan tingkat bahaya rating 6 perlu dibuatkan prosedur operasi agar dapat mempermudah bagi operator untuk selalu mengikuti prosedur penanganan produk alergen.

Pada tahapan proses ini peluang terjadinya kontaminasi silang cukup besar, diantaranya: (1) kontaminasi silang dari peralatan dan alat bantu yang digunakan dan (2) kontaminasi silang dari sirkulasi udara akibat filter pada AHU (Air Handling Unit) tidak berfungsi dengan baik. Solusi untuk menangani peluang terjadinya kontaminasi tersebut dengan melakukan kontrol terhadap terhadap peralatan.Peralatan untuk mengambilbahan baku diharuskan teridentifikasi untuk setiap jenis alergen, serta penempatan bahan baku alergen perlu ditempatkan di rak paling bawah dan dikemas dengan kondisi yang tertutup untuk menghindari kontaminasi silang antara bahan baku alergen dan non alergen ataupun antara tipe bahan baku alergen yang berbeda. Sirkulasi udara ruang produksi juga perlu dipastikan berjalan dengan baik, terutama filter pada alat AHU perlu mendapat perhatian khusus dengan melakukan monitoring secara rutin dengan indicator tekanan, apabila tekanan udara terbaca di alat monitor maka dipastikan filter udara perlu dibersihkan. Dalam hal ini operator memegang peranan penting untuk memastikan proses pendukung berjalan dengan baik sehingga kontaminasi silang selama proses penyiapan material tidak terjadi, untuk ini diperlukan pemahaman yang cukup dalam menangani produk alergen melalui pelatihan khusus seperti yang tertuang dalam Prerequisite Programmes on Food Safety for Food Manufacturing (PAS 220 2008).

.

2.5. Produksi Perisa Bubuk

diproduksi,dan (4) kontaminasi silang dari sirkulasi udara di area produksi yang kurang baik.

Sebagai solusi untuk mengurangi peluang terjadinya kontaminasi silang maka beberapa hal telah ditetapkan sebagai titik kendali untuk mengurangi risiko tersebut diantaranya: pengaturan jadwal produksi, pencucian peralatan, sirkulasi udara, dan operator. Pengaturan jadwal produksi memegang peranan yang penting untuk mengurangi risiko kontaminasi silang. Produk yang tidak mengandung bahan alergen akan mendapat prioritas untuk diproduksi lebih awal. Pencucian basah perlu dilakukan setelah memproduksi produk yang menggunakan bahanbakualergen serta dipastikan pencucian tersebut efektif (Lampiran 3). Kondisi proses selama pembuatan perisa bubuk dicatat dalam lembar produksi (Lampiran4). Verifikasi dilakukan pada air bilasannya menggunakan alat Conductivity Meter dan melakukan validasi metoda pembersihan allergen (Lampiran5) dengan mengambil dan mengirimkansampel air bilasan ke pihak ketiga (eksternal laboratorium) untuk pengukuran residu alergen (AFGC, 2007). Sirkulasi udara dalam ruang produksi perlu dimonitor dan dipastikan udara yang masuk telah melalui proses penyaringan dengan AHU(Air Handling Unit).

Berdasarkan hasil analisa bahaya dapat dilihat pada Lampiran 1 beberapa tahapan dalam proses ini memiliki tingkat bahaya dengan rating 3 sampai dengan 6, maka untuk memastikan bahwa potensi kontaminasi tersebut bisa berkurang diperlukan SPO yang mencakup penggunaan peralatan dan alat pendukung produksi, proses pembersihan, jadwal produksi, dan penyaringan udara.

2.6.Pengemasan Produk Jadi

27

melakukan perbersihan bila ditemukan ceceran dengan perlakukan fisik menggunakan vacuum cleaner, bila tidak memungkinkan maka kemasan tersebut tidak boleh digunakan. Pengamatan dan verifikasi untuk tindakan koreksi ini dengan cara melakukan Audit GMP.

2.7.Penyimpanan Produk Jadi

Produk jadi akan dipindahkan dari area produksi ke area gudang dengan alat bantu transportasi. Peluang terjadinya kontaminasi silang alergen termasuk kecil, karena kondisi kemasan produk yang tertutup, hal ini juga diperlihatkan pada hasil analisa bahaya dengan tingkat bahaya rating 3.Pada proses pemindahan perlu dipastikan tidak ada ceceran bubuk yang disebabkan karena kerusakan kemasan saat proses pemindahan barang. Saat penyimpanan produk jadi perlu dipastikan bagian atas dari tumpukan produk diatas palet, telah ditutup dengan plastik penutup agar mengurangi risiko terjadinya kontaminasi silang ke produk lain selama penyimpanan.Pengamatan dan verifikasi untuk tindakan koreksi ini dengan cara melakukan Audit GMP .

2.8.Pengiriman Produk Jadi ke Pelanggan

Proses pengiriman merupakan proses akhir yang perlu mendapat perhatian sebelum barang diterima oleh pelanggan. Peluang terjadinya kontaminasi silang alergen pada tahapan akhir ini tetap ada terutama disebabkan oleh kerusakan kemasan selama proses pengiriman karena kesalahan dalam penanganan produk. Hasil analisis bahayapada tahap proses pengiriman dengan tingkat bahaya rating3 .Solusi untuk mengurangi peluang kontaminasi yakni dengan melakukan pengawasan diantaranya: memastikan kondisi alat transportasi dalam kondisi yang baik dan layak, pengecekan dokumen seperti surat jalan (delivery note), certificate of analysis, serta penempatan produk di kendaraan pengangkut. Semua titik kendali tersebut dicatat dalam laporan inspeksi barang keluar, dimana akan berguna untuk telusur balik bila terjadi ketidaksesuaian selama proses pengangkutan.

serta analisa bahaya diperoleh bahwa area produksi merupakan area yang memiliki peluang kontaminasi alergen yang lebih besar dengan tingkat bahaya rating antara 3 sampai dengan 6, sehingga diperlukan pengendalian khusus OPRP (Oprational Prerequisite Program) dituangkan dalam SPO untuk dipantau yang menunjukkan bahwa OPRP diimplementasikan serta didukung dengan instruksi kerja yang jelas apabila diperlukan. Sementara untuk area lain masih dapat dikendalikan dengan PRP (Prerequisite Program) seperti GMP.

3. Kebutuhan Standar Prosedur Operasi

Kebutuhan SPO pada tahapan pembuatan perisa bubuk diperoleh setelah dilakukan analisapeluang terjadinya kontaminasi silang, dalam tahapan ini telah ditentukan beberapa prosedur yang diperlukan untuk memastikan bahaya kontaminasi silang alergen dapat dikendalikan atau dihilangkan.Analisa ini dapat mengidentifikasi kebutuhan SPO untuk setiap tahapan proses pembuatan perisa bubuk dari pengadaan bahan bahan baku sampai pengiriman produk akhir ke pelanggan. Hasil review FGD adalah diperlukan 6 SPO untuk memastikan pengendalian alergen dalam rantai proses pembuatan perisa bubuk yang dapat diimplementasi dengan baik sehingga potensi kontaminasi silang alergen dapat dikurangi dan dicegah.

Secara ringkas kebutuhan SPO ini dapat dilihat pada Tabel 6.

Tabel 6 Kebutuhan Standar Prosedur Operasi pada pengendalian alergen dalam proses pembuatan perisa bubuk.

No SPO yang dibutuhkan Alasan Bagian terkait

1 Pengadaan, penerimaan dan peyimpanan bahan baku & bahan penolong

Potensi kesalahan pelabelan dan kerusakan produk selama transportasi cukup besar sehingga perlu dilakukan pengendalian dengan SPO tersendiri.

Hasil analisa peluang kontaminasi alergen memiliki peluang yang besar dan hasil analisa bahaya memiliki rating 3 sampai dengan 6, maka pengendalian alergen tidak cukup dengan PRP namun dibutuhkan OPRP yang dituangkan didalam SPO

Produksi

3 Penyimpanan produk jadi perisa bubuk

Kesalahan dalam penempatan barang di gudang, dan kerusakan kemasan

29

No SPO yang dibutuhkan Alasan Bagian terkait

produk dapat memicu terjadinya kontaminasi silang.

4 Pengiriman produk jadi ke pelanggan

Potensi kerusakan produk banyak terjadi pada saat pengiriman barang melalui sarana transportasi darat, laut dan udara. Kerusakan barang tersebut memiliki potensi kontaminasi silang alergen,

Gudang, Distribusi, Customer Care

5 Kemampuan telusur Sangat membantu dalam proses penelusuran akar penyebab terjadinya kontaminasi silang, dampak yang ditimbulkan dan membantu mempercepat pengambilan keputusan untuk mengambil tindakan koreksi .

QM/QC/Regulatory

6 Pelatihan Pengetahuan tentang alergen tidak banyak diketahui oleh setiaporang karena adanya kesenjangan informasi dan tingkat pemahamannya sehingga perlu dilakukan pelatihan.

Produksi Gudang Personalia

3.1. SPO Pengadaan,Peneriman dan Penyimpanan Bahan Baku dan

Penolong

Kebutuhan SPO untuk proses pengadaan,penerimaan dan penyimpanan bahan baku dan penolong menjadi hal yang penting karena proses ini merupakan awal pengendalian alergen yang akan mempengaruhi proses pengendalian berikutnya. Pada SPO ini terdapat tiga proses yang disatukan yakni proses pengadaan, penerimaan dan penyimpanan mengingat keterkaitan satu dengan yang lain cukup besar. Barang yang masuk harus melalui pemasok yang telah mendapat persetujuan atau ditunjuk oleh bagian pengadaan melalui mekanisme pemilihan pemasok, selanjutnya akan diterima oleh bagian gudang sesuai dengan order pembelian dan surat jalan dari bagian pembelian.Setelah produk diidentifikasi, maka barang alan disimpan sesuai dengan standar penyimpanan dan karakteristik bahan. SPO ini akan diaplikasikan untuk mengatur aktivitas pengendaliaan alergen di area pembelian dan gudang.

3.2. SPO Proses produksi perisa bubuk

silang yang besar mengingat kondisi produk masih dalam kondisi yang terbuka,dan diperkuat dengan hasil analisa bahaya yang memiliki rating 3 sampai dengan 6.Dengan hasil ini,dibutuhkan OPRP yang dituangkan didalam SPO proses produksi perisa bubuk. Bagian produksi merupakan bagian yang terkait langsung dalam implementasi SPO ini di lapangan.

3.3. SPO Penyimpanan produk jadi.

Produk jadi merupakan barang yang siap untuk dikirim ke pelanggan, namun apabila dalam proses penaganannya tidak benar maka potensi terjadinya kontaminasi alergen masih ada. Kesalahan dalam penempatan barang di gudang,dan kerusakan kemasan produk dapat memicu terjadinya kontaminasi silang. Hal ini pula yang menjadi alasan diperlukannya SPO di area penyimpanan produk jadi. SPO ini akan diaplikasikan untuk membantu bagian gudang dalam pengendalian alergen terhadap kontaminasi silang.

3.4. SPO Pengiriman produk jadi ke pelanggan

Kebutuhan SPO untuk proses pengiriman produk jadi ke pelanggan menjadi penting karena potensi kerusakan produk banyak terjadi pada saat pengiriman barang melalui sarana transportasi darat, laut dan udara. Kerusakan barang tersebut memiliki potensi kontaminasi silang alergen, oleh karena itu perlu ada SPO guna memberikan acuan bagi semua pihak yang langsung ataupun tidak langsung menangani proses pengiriman produk jadi kepada pelanggan seperti bagian gudang dan pihak transporter.

3.5. SPO Kemampuan telusur

31

membantu bagi pihak yang terlibat dalam proses penelusuran akar penyebab terjadinya kontaminasi silang.Bagian Quality Management, Quality Control, dan Regulatory akan dapat menggunakan SPO ini dengan tujuan dapat mencari akar penyebab kontaminasi, dan mengetahui seberapa besar dan luas kontaminasi yang terjadi tersebut, sehingga dapat segera mengambil tindakan untuk perbaikan secara cepat dan tepat.

3.6. SPO Pelatihan

Pemahaman tentang alergen tidak banyak diketahui oleh banyak orang, sehingga diperlukan pelatihan dasar pengenalan allergen, namun tujuan, aspek penting dan sasaran pelatihan tersebut belum dibakukan.Hal ini menjadi alasan bahwa penting dibuatkan SPO pelatihan khusus dalam penanganan bahaya alergen kepada bagian pembelian, distribusi, gudang, produksi, pengawasan kualitas, dan transportasi.

4. Pembuatan Standar Prosedur Operasi Manajemen Alergen

Beberapa SPO yang dibutuhkan dalam pengendalian kontaminasi silang alergen telah ditetapkan berdasarkan hasil tinjauan yang dilakukan oleh tim FGD.Selanjutnya untuk memastikan bahwa SPO tersebut dapat diimplementasikan dan efektif dalam mengendalikan potensi kontaminasi silang di dalam rantai proses pembuatan perisa bubuk, maka diperlukan rancangan SPO yang sistematis dan telah mencakup beberapa hal penting diantaranya: (1) tujuan SPO tersebut dibuat, (2) cakupan dari obyek yang dikendalikan, (3) penanggungjawab dalam pelaksanaan SPO. Ringkasan rancangan SPO dapat dilihat pada Tabel 6.

informasi alergen pada label dan pengaturan posisi saat penyimpanan di dalam gudang agar mengurangi potensi terjadinya kontaminasi silang

Rancangan SPO proses produksi perisa bubuk (Lampiran 7), disusun berdasarkan alur proses produksi dari perencanaan jadwal produksi, persiapan bahan baku yang akan digunakan untuk pembuatan perisa bubuk, proses pencampuran dan pengadukan sampai pengemasan produk jadi. SPO ini perlu didukung dengan beberapa instruksi kerja(IK) seperti: IK produksi perisa bubuk, IK pencucian blender, dan IK validasi prosespencucian. Rancangan SPO ini juga menekankan pentingnya pengendalian kontaminasi silang yang bersumber dari peralatan dan sirkulasi udara.

Penyimpanan dan pengiriman produk jadi diatur dengan SPO tersendiri dengan tujuan agarperisa bubuk yang telah diproduksi tidak mengalami kontaminasi silang saat penyimpanan produk jadi dan pengiriman ke pelanggan.Aspek penting yang ditekankan dalam SPO ini adalah penempatan produk, kebersihan gudang, pengawasan melalui inspeksi dilapangan, dan pencatatan untuk setiap adanya ketidaksesuaian di lapangan agar dapat ditindaklanjuti untuk tindakan perbaikan (Lampiran 8 dan 9).

Rancangan SPO pelatihan menekankan pada peningkatan pengetahuan mengenai alergen melalui informasi yang diberikan pada pelatihan tersebut.Materi yang diberikan dalam pelatihan telah diatur dalam SPO ini, dan untuk mengukur tingkat pemahaman dari peserta pelatihan maka dilakukan evaluasi pelatihan seperti yang diatur dalam SPO (Lampiran 10).

33 Tabel7 Rancangan Standar Prosedur Operasi pada pengendalian alergen dalam proses pembuatan perisa bubuk

No Standar Prosedur proses pembuatan perisa bubuk di PT. Givaudan Indonesia produk jadi tidak terjadi kontaminasi silang alergen.

Prosedur ini akan diaplikasikan untuk proses penyimpanan produk jadi perisa bubuk yang di produksi oleh PT. Givaudan Indonesia orang yang bekerja di area pengiriman produk jadi perisa bubuk serta pihak lain yang berkaitan dengan proses pengiriman barang ke pelanggan

Logistik

5 Pelatihan Menjelaskan kebutuhan pelatihan khususnya berkaitan dengan system menajemen alergen agar setiap karyawan dapat mengerti alergen dan cara menanganinya. 6 Kemampuan telusur Dokumen ini akan memberikan arahan dalam

Rekomendasi untuk Perusahaan dan Industri Perisa Bubuk

Berdasarkan hasil kajian yang sudah dijelaskan di atas, dapat diberikan rekomendasi kepada perusahaan khususnya dan industri perisa bubuk umumnya dengan rekomendasi berikut. Pada pengendalian kontaminasi alergen dengan pendekatan analisis bahaya dapat menggunakan alat bantu HACCP dan GMP, dimana diperoleh 6 rancangan SPO untuk mengendalikan peluang terjadinnya kontaminasi silang di setiap tahapan proses. Pada pendekatan analisis bahaya ini masih banyak menggunakan data dan putusan yang bersifat kualitatif baik dari pengumpulan data sekunder ataupun putusan yang diambil dari FGD, oleh karena itu rancangan SPO tersebut perlu dilakukan validasi prosedur saat diimplementasikan di lapangan, dengan mengukur efektifitas penerapan SPO dalam mengendalikan potensi kontaminasi silang alergen.

SIMPULAN DAN SARAN

Hasil identifikasi bahan baku dan bahan penolong perisa bubuk (n=964) di PT Givaudan menunjukkan 56 bahan mengandung alergen yang termasuk dalam 7 dari 8 kategori alergen utama sesuai dengan FAO/WHO yaitu mengandung: Gandum, Kedelai, Susu, Telur, Ikan ,Kepiting, dan sulfit. Alergen yang berasal dari Susu(24) paling banyak ditemukan pada bahan baku dan penolong, diikuti oleh kedelai(21), ikan(11), kepiting(4), sulfit(3), gandum(1), dan telur(1). Terdapat 7 bahan baku yang memiliki lebih dari satu kombinasi kategori alergen, yaitu susu,ikan dan kedelai(3), gandum dan kedelai(1), kepiting dan kedelai(1), susu dan kedelai(1), serta ikan dan kedelai(1)

Analisis peluang kontaminasi silang memberikan informasi berbagai kemungkinan terjadinya kontaminasi silang dan alternatif solusi untuk pencegahan atau pengendalian pada setiap tahapan proses produksi, dilanjutkan dengan Analisis kebutuhan SPO yang telah dapat menentukan prosedur-prosedur yang diperlukan untuk mengendalikan peluang terjadinya kontaminasi silang alergen pada proses produksi perisa bubuk.

Hasil verifikasi oleh FGD (Focus Group Discussion) terhadap kebutuhan SPO pada tahapan proses pembuatan perisa bubuk telah menghasilkan beberapa rancangan SPO dalam rangka mendukung sistem manajemen alergen untuk mengendalikan peluang kontaminasi silang alergen di PT. Givaudan Indonesia. SPO tersebut adalah Pengadaan, penerimaan dan peyimpanan bahan baku & bahan penolong; Proses produksi perisa bubuk; Penyimpanan produk jadi perisa bubuk; Pengiriman produk jadi perisa bubuk ke pelanggan; Pelatihan; dan Kemampuan telusur.

37

DAFTAR PUSTAKA

[AFGC] Australian Food and Grocery Council. 2007 Food Industry Guide to Allergen Management and Labeling.Australia Food and Grocery Council. Brisbane.

[Anonim] 2011. Good Manufacturing Practice and Hazard Analysis Critical Control Point. http://www.foodallergens.info/manufac/GMP[15 Nov 2011]

Arctander, S. 2003. Perfume and Flavor Chemicals (Aroma Chemicals). New Jersey: Montclair.

Ashurt, P.R. 1999. Food Flavourings (3rd ed). Aspen Publishers.IncGaitherburg, Maryland.

British Standads Institute. 2008. Prerequisite programmes on food safety for food manufacturing. BSI publising. UK.

[BSN] Badan Standardisasi Nasional. 2006. Bahan Tambahan Pangan – Persyaratan Perisa dan penggunaan dalam Produk Pangan. SNI-01 7152-2006. Badan Standardisasi Nasional. Jakarta.

[CAC] Codex Alimentarius Commission. 2008. General Standard the use of Flavorings, Codex Stan 66-2008. Rome: CAC.

[CAC] Codex Alimentarius Commission. 2010. Joint FAO/WHO Food Standard Program,Procedural Manual (19th ed).

[FDA] Food and Drug Administrator. 2009. Food Allergen Labeling and Consumer Protection Act of 2004.FDA

Fellow, PJ. 2009. Food Processing Technology. Principles and Practice (3rded).Woodhead Publising Limited. Abington. England.

Fennema, O.R. 1985. Food Chemistry (2nded). Marcel Dekker, Inc. New York.

[FSA] Food Standard Agency. 2006. Guidance on Alergen Management and Consumer Information. FSA, London

Lefingwell & Associates. 2011. Flavors and Fragrances Industry Leader

http://www.leffingwell.com/top_10.htm [13 Juli 2011]

Heath, H.B. 1986. Source Book of Flavor.The AVI Publ. Co. Inc. Westport Connecticut. [IFST] The Institute of Food Science & Tecnology, 2005 Food Allergy,Public Affairs

and Technical & Legislative Committee, IFST, London

Judarwanto, W, 2010. Prevalence and Incidence of Food Allergy 1980 – 2010. Children’s Allergy Center Online Picky Eaters Clinic [October 2011]

[PAS] Public Available Spesification. 2008. Prerequisite Programmes on Food Safety for Food Manufacturing.British Standars Institute

Undang-Undang RI Nomor 7 Tahun 1996 tentang Pangan.

Vishweshwarai, L. dan A.Moushigian. 1992. Aplication Tecnology of Flavour in Various Food Product. Symposium on Flavour Technology and Its Application in Food Industry.PAU-Himitepa-PATPI-QUEST.

Winarno, F.G. 2002. Flavor Bagi Industri Pangan. M-BRIO Press. 2002. Cetakan 1

39

53

61

65

69

75

81

85