KARYA AKHIR

PEMANFAATAN UAP KERING SEBAGAI PRIME MOVER (PENGGERAK MULA) TURBIN UAP UNTUK MENGHASILKAN DAYA LISTRIK DI PTP. NUSANTARA II PKS PAGAR MARBAU

Oleh :

BAYU SURYA PRADITA

065203009

TEKNOLOGI INSTRUMENTASI PABRIK

DEPARTEMEN TEKNIK ELEKTRO

FAKULTAS TEKNIK

ABSTRAK

PT. Perkebunan Nusantara II PKS Pagar Marbau adalah suatu perusahaan

atau pabrik pengolahan kelapa sawit menjadi crude palm oil (CPO) dan kernel (inti

sawit). Bahan baku atau tandan buah segar sawit (TBS) diperoleh dari perkebunan

sendiri atau perkebunan lain yang bekerjasama dengan pabrik ini. Hasil dari CPO

dan kernel ini dijual ke industri pengolahan CPO seperti pabrik minyak makan,

mentega, kosmetik dan industri lainya.

PKS pagar marbau merupakan salah satu industri yang menggunakan

pembangkit listrik sendiri dalam pemenuhan daya listriknya. Untuk menggerakan

mesin-mesin yang ada di dalam industri pengolahan ini, PKS pagar marbau

memanfaatkan energi uap yang dihasilkan boiler sebagai prime mover turbin uap

yang seterusnya digunakan sebagai penggerak generator. Hal ini dilakukan karena

keterbatasan perusahaan listrik negara dalam menyediakan suplai energi, dan

meminimalisasikan biaya produksi dengan digunakanya pembangkit sendiri.

Tugas akhir ini bertujuan menganalisa proses pemanfaatan uap kering sebagai

prime mover turbin uap sehingga menghasilkan daya listrik yang digunakan sebagai

KATA PENGANTAR

Puji syukur penulis sampaikan kepada Tuhan Yang Maha Esa dan junjungan

besar Muhammad SAW atas berkah dan rahmat yang diberikan sehingga penulis

dapat menyelesaikan karya akhir ini.

Tidak lupa pula penulis mengucapkan ribuan terima kasih kepada orang tua,

ayahanda dan ibunda tercinta yang selalu membantu memberi dukungan moral

maupun materil dan selalu menyertai ananda dengan do’anya sampai dengan

menyelesaikan Karya Akhir ini.

Dalam proses penyusunan karya akhir, penulis telah mendapatkan arahan dan

bimbingan dari berbagai pihak dan juga untuk bantuan yang diberikan baik berupa

materil, spiritual, dorongan semangat, informasi maupun administrasi. Oleh karena

itu sepantasnya penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Bustami Syam, MSME. selaku Dekan Fakultas Teknik

Universitas Sumatera Utara.

2. Bapak Ir. Surya Tarmizi Kasim, MS selaku Pelaksana Harian Studi Ketua

Program Studi Teknologi Instrumentasi Pabrik.

3. Bapak Rahmat Fauzi ST. MT. selaku Sekertaris Program Studi Teknologi

Instrumentasi Pabrik.

4. Bapak Drs. Hasdari Helmi MT. selaku Kordinator Program Studi

5. Bapak Ir. Mansyur M.si selaku Dosen Pembimbing penulis yang telah

banyak memberikan bimbingan baik masukan dan arahan dalam

penulisan Karya Akhir ini.

6. Bapak Ir. A. Rachman Hasibuan selaku Dosen Wali.

7. Orang tua serta saudara-saudara tercinta yang telah memberikan

dukungan moril dan materil serta do’a-do’anya.

8. Rekan-rekan mahasiswa jurusan Teknologi Instrumentasi Pabrik, baik

adik-adik angkatan 2007 serta kakak-kakak angkatan 2005 dan khususnya

rekan-rekan mahasiswa angkatan 2006 yang telah banyak membantu

penulis. Serta orang-orang yang telah memberikan perhatian lebih dan

dukungan kepada saya dalam menyelesaikan Karya Akhir ini yang

tentunya tidak dapat disebutkan satu persatu.

Penulis menyadari bahwa Karya Akhir in masih ada terdapat

kekurangan-kekurangan dan masih jauh dari kesempurnaan dikarenakan keterbatasan

pengetahuan dan wawasan dalam ruang lingkup pembelajaran. Untuk itu penulis

sangat mengharapkan kritik dan saran sebagai penyempurnaan dari karya akhir ini.

Semoga karya akhir ini dapat bermanfaat bagi kita semua terutama bagi penulis

sendiri.

Medan, 20 maret 2011

Penulis

DAFTAR ISI Lembar Pengesahan

Abstrak ... i

Kata Pengantar ... ii

Daftar Isi ... iii

Daftar Gambar ... vii

Daftar Lampiran ... viii

BAB I Pendahuluan I.1. Latar belakang ... 1

I.2. Tujuan dan Manfaat Penulisan ... 4

I.3. Rumusan Masalah ... 4

I.4. Batasan Masalah ... 4

I.5. Tinjaua Pustaka ... 5

I.6. Metode Penulisan ... 7

I.7. Sistematika Penulisan ... 8

BAB II Landasan Teori I.1. Teori Umum Uap ... 10

I.2. Komponen Utama Pembentukan Steam... 12

II.2.1. Ketel Uap (Boiler) ... 12

A. Komponen Utama Pada Ketel Uap ... 15

B. Bahan Bakar Ketel Uap... 21

C. Pembakaran Dan Penguapan ... 21

A. Bagian-Bagian Utama Deaerator ... 25

B. Jenis-Jenis Deaerator ... 27

C. Kebutuhan Uap Pada Deaerator ... 31

BAB III Turbin Uap 3.1. Turbin Uap ... 33

3.2 Sejarah turbin uap ... 36

3.3. Klasifikasi Turbin Uap ... 40

3.4. Bagian-bagian Turbin Uap ... 44

3.5. Analisa Termodinamika ... 46

3.6 Kerugian Energi Pada Turbin Uap ... 48

3.7 Pemeliharaan Turbin Uap ... 49

BAB IV PROSES PEMANFAATAN UAP KERING (SUPERHEATED STEAM) SEBAGAI PRIME MOVER TURBIN UAP UNTUK MEMBANGKITKAN DAYA LISTRIK IV. 1. Umum... 51

IV. 2. Proses Pembentukan Uap kering (superheated steam)... 52

IV. 3. Mekanisme Pemanfaatan Uap Sebagai Pemutar Turbin... 56

IV.4. Pemutaran Generator Listrik ... 58

BAB V KESIMPULAN DAN SARAN V.1. KESIMPULAN ... 62

DAFTAR GAMBAR

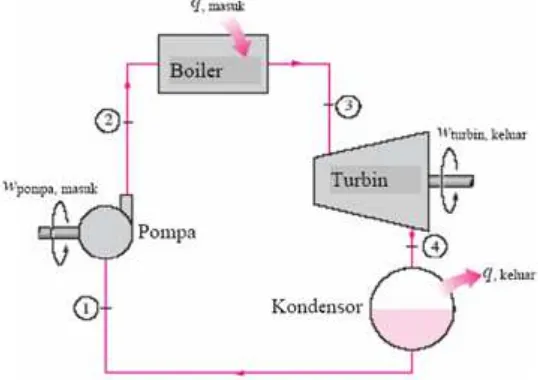

Gambar 1.1 Sistem Turbin Uap Sederhana ... 7

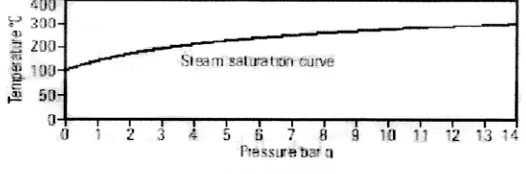

Gambar 2.1 Kurva Steam Jenuh ... 11

Gambar 2.3 Sistem Deaerator ... 24

Gambar 2.4 Deaerator Spray ... 28

Gambar 2.5 Deaerator Vacum ... 29

Gambar 2.6 Deaerator Tray ... 29

Gambar 3.1 Turbin Impuls VS Turbin Reaksi ... 34

Gambar 3.2 Mesin Uap Hero ... 37

Gambar 3.3 Mesin Uap Branca ... 38

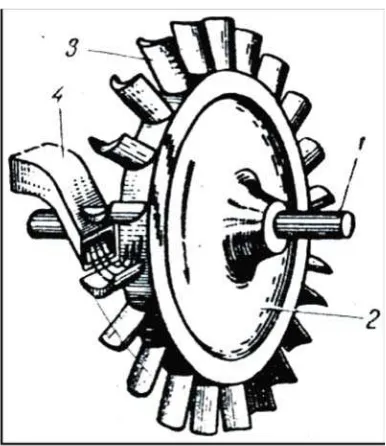

Gambar 3.4 Turbin Impuls Sederhana ... 39

Gambar 3.5 Diagram alir siklus rankie sederhana ... 46

Gambar 3.6 Diagram T-s Siklua Rankie sederhana ... 47

Gambar 4.1 Kalor Spesifik Uap Panas Lanjut ... 54

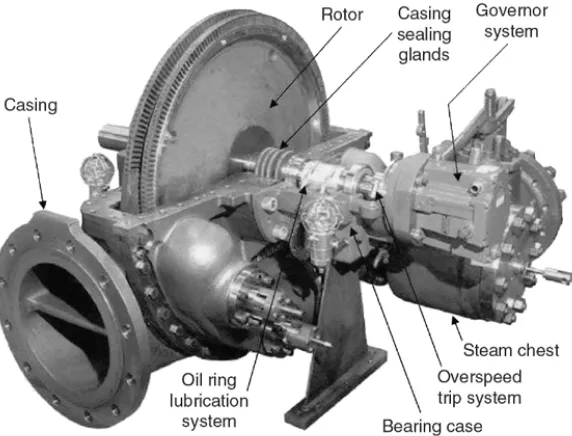

Gambar 4.2 Konstruksi turbin uap ... 57

Gambar 4.3 Generator M8B 400 MB ... 58

DAFTAR LAMPIRAN

Lampiran 1. Piping Instrument Diagram Proses Tenaga Uap

ABSTRAK

PT. Perkebunan Nusantara II PKS Pagar Marbau adalah suatu perusahaan

atau pabrik pengolahan kelapa sawit menjadi crude palm oil (CPO) dan kernel (inti

sawit). Bahan baku atau tandan buah segar sawit (TBS) diperoleh dari perkebunan

sendiri atau perkebunan lain yang bekerjasama dengan pabrik ini. Hasil dari CPO

dan kernel ini dijual ke industri pengolahan CPO seperti pabrik minyak makan,

mentega, kosmetik dan industri lainya.

PKS pagar marbau merupakan salah satu industri yang menggunakan

pembangkit listrik sendiri dalam pemenuhan daya listriknya. Untuk menggerakan

mesin-mesin yang ada di dalam industri pengolahan ini, PKS pagar marbau

memanfaatkan energi uap yang dihasilkan boiler sebagai prime mover turbin uap

yang seterusnya digunakan sebagai penggerak generator. Hal ini dilakukan karena

keterbatasan perusahaan listrik negara dalam menyediakan suplai energi, dan

meminimalisasikan biaya produksi dengan digunakanya pembangkit sendiri.

Tugas akhir ini bertujuan menganalisa proses pemanfaatan uap kering sebagai

prime mover turbin uap sehingga menghasilkan daya listrik yang digunakan sebagai

BAB I

PENDAHULUAN

1.1. Latar Belakang

Zaman sekarang ini merupakan era industri yang memerlukan suatu daya dan

kemampuan yang memadai untuk melayani proses yang berlangsung di dalamnya.

Industri dan perusahaan yang melayani pengolahan dan penjualan suatu produk baik

berupa barang jadi atau barang setengah jadi, membutuhkan kemampuan sumber

daya manusia yang memadai dan penggunaan mesin yang optimal untuk

mengolahnya. Hal ini dimaksudkan agar target produksi suatu industri dan perusahan

dapat terpenuhi, sehingga industi tersebut dapat berjalan dengan lancar dan

berkesinambungan. Untuk menggerakan mesin-mesin yang ada di dalam industri

juga umumnya memanfaatkan sumber pembangkit sendiri karena keterbatasan

perusahaan lisrtrik negara dalam menyediakan suplai energi.

Salah satu industri yang menggunakan sumber pembangkit listrik sendiri

sebagai suplai listriknya adalah pabrik pengolahan kelapa sawit, yang produksi

pengolahanya semakin hari semakin meningkat. Hal tersebut karena penggunaan

minyak kelapa sawit yang sangat tinggi, tidak hanya sebagai kebutuhan di dalam

negeri saja tapi juga hingga ke luar negeri. Hal ini terlihat seiring dengan makin

banyaknya pabrik-pabrik pengolahan kelapa sawit dan eksport minyak sawit mentah

(CPO) ke luar negeri. Hal ini disebabkan oleh peningkatan jumlah industri

pengolahan minyak sawit, seperti industri sabun, industri kosmetika, industri minyak

PT. Perkebunan Nusantara II merupakan salah satu perusahaan milik negara

Indonesia (BUMN) yang bergerak di bidang argoindustri yang menjadikan minyak

kelapa sawit (CPO) menjadi salah satu komoditas yang diproduksi.

PT. Perkebunan Nusantara II ini memiliki beberapa buah pabrik yang

bergerak dibidang pengolahan buah kelapa sawit menjadi minyak kelapa sawit

(CPO) dan salah satunya adalah PT. Perkebunan Nusantara II PKS Pagar Marbau.

Parik ini telah dapat menyediakan suplai energi listriknya sendiri dengan

memanfaatkan uap dari boiler untuk pembangkit energi listriknya.

Mengingat keberhasilan suatu proses pengolahan di suatu pabrik tidak

terlepas dari peran mesin-mesin pengolahan. Maka untuk memperlancar proses

pengolahan tersebut maka mesin-mesin pengolahan tersebut harus didukung oleh

pengadaan daya listrik yang sesuai dengan kebutuhanya. Listrik yang merupakan

salah satu energi penggerak mesin-mesin di suatu industri dibangkitkan oleh

generator. Maka sangat dibutuhkan keberadaan suatu turbin uap untuk memutar

generator pada pabrik tersebut.

Turbin uap adalah salah satu mesin pembangkit yang sering disebut sebagai

mesin konversi energi yang mengubah energi potensial menjadi energi kinetik dalam

nozzle. Energi kinetik ini selajutnya diubah menjadi energi mekanik dalam bentuk

putaran sudu-sudu turbin. Uap yang dibutuhkan pada turbin uap untuk memutar

generator adalah uap kering bertekanan yang berasal dari ketel uap.

Uap kering merupakan hasil dari proses uap basah yang dipanaskan oleh

pemanasan lanjut (super heater). Uap kering digunakan sebagai pemutar turbin,

tersebut. Atas dasar uraian inilah penulis tertarik untuk membahas proses tenaga uap

pada pembangkit energi listrik di pabrik pengolahan kelapa sawit, dan diwujudkan

dalam karya akhir yang diberi judul :

1.2. Tujuan dan mafaat penulisan

Tujuan dan manfaat penulisan karya akhir adalah:

a. Untuk mengetahui pemanfaatan uap kering sebagai penggerak mula turbin sehingga menghasilkan daya listrik.

b. Untuk mempelajari tentang turbin uap yang dipengaruhi oleh tekanan dan temperatur uap kering yang terjadi di pabrik.

1.3. Rumusan Masalah

Untuk menyelesaikan tugas akhir ini, perlu dilakukan langkah-langkah sebagai

berikut :

1. Mengumpulkan buku-buku dan refrensi yang berkaitan dengan proses kerja

turbin uap, dan penggerak mula atau prime mover.

2. Pengumpulan data-data yang terkait dengan masalah tersebut.

3. Perhitungan dari data-data tersebut diatas.

4. Diagram alir dari suatu proses pembangkitan daya listrik.

1.4. Batasan Masalah

Mengingat masalah yang akan diangkat sebagai karya akhir ini mempunyai

ruang lingkup yang relatif luas, maka penulis membatasi masalah ini hanya pada :

1. Proses pembentukan uap kering dan pemanfaatanya sebagai penggerak

turbin.

2. Proses dan kerja turbin uap sebagai penggerak alternator.

1.5. Tinjauan Pustaka Prinsip umum turbin uap

Secara sederhana sistem turbin uap terdiri dari beberapa komponen utama,

yaitu ketel uap, turbin uap sebagai penggerak alternator, dan pompa pengisi air

umpan ketel. Turbin dalam hal ini merupakan satu komponen dari sistem tenaga.

Uap yang berfungsi sebagai komponen penggerak pada turbin dihasilkan

pada boiler atau yang lebih dikenal dengan ketel uap, yaitu alat yang berfungsi

mengubah air menjadi uap dengan memanfaatkan panas pembakaran. Uap kemudian

dialirkan kedalam turbin, dimana energi kinetik uap dirubah menjadi energi mekanik

pada poros turbin untuk menggerakan beban yang berupa alternator. Setelah

mengalami proses ekspansi, uap bekas dikeluarkan dan masuk ke kondensor. Di

dalam kondensor, uap bekas tersebut diembunkan dengan air pendingin (cooling

water). Hasil pengembunan (kondensasi) berupa air dipompakan oleh pompa pengisi

air umpan ketel untuk masuk ke ketel kembali.

Turbin merupakan mesin penggerak, dimana turbin bekerja dengan

memanfaatkan energi kinetik pada uap untuk memutar sudu turbin. Suatu turbin uap

terdiri dari sebuah cakram yang dikelilingi oleh daun-daun cakram yang disebut

sudu-sudu. Sudu-sudu ini berputar karena dorongan atau tiupan dari uap kering

bertekanan yang dikeluarkan oleh nosel, uap yang dihembuskan berasal dari ketel

uap atau boiler. Kondisi uap yang digunakan juga sangat berpengaruh langsung pada

sebesar-besarnya dari energi kinetik uap kering tersebut untuk diubah menjadi energi

mekanis dengan efisiensi maksimum.

Pada prinsipnya uap akan masuk melalui nosel atau tabung pemancar dengan

tekanan mula-mula (P0) dan tekanan akhir (Pf). Uap tersebut mempunyai kecepatan

(V) dengan energi kinetik Ek = (V2/2g). Oleh nosel, uap yang bertekanan ini diubah

menjadi uap berkecepatan tinggi. Pancaran uap dengan kecepatan yang sangat tinggi

membentur sudu yang terdapat pada cakram turbin. Akibat dari benturan ini akan

timbul gaya mekanis yang memaksa cakram turbin harus ikut berputar. Dengan

berputarnya cakram tersebut maka poros juga akan ikut berputar.

Turbin dirancang agar semua energi kinetik dari uap dapat diubah menjadi

energi mekanis sebagai pemutar poros turbin agar dapat berputar sampai putaran

normal, tetapi hal ini juga tergantung dari kondisi uap, baik temperatur maupun

Gambar I.1. Sistem Turbin Uap Sederhana

1.6. Metode Penulisan

Penulisan Karya Akhir ini dilakukan dengan cara :

1. Studi literatur : mengambil bahan-bahan dari buku-buku referensi, jurnal,

artikel dan sebagainya.

2. Studi lapangan : mengambil data dan informasi dari PTPN II PKS Pagar

Merbau-Lubuk Pakam.

1.7. Sistematika Penulisan BAB I : PENDAHULUAN

Bab ini menjelaskan tentang latar belakang, rumusan masalah, tujuan

dan manfaat penulisan, batasan masalah, metoda penulisan dan

sistematika penulisan

BAB II : LANDASAN TEORI

Bab ini memberikan penjelasan mengenai teori-teori dasar yang

dipelukan dalam karya akhir. Diantaranya menjelaskan mengenai

uap secara umum.

BAB III : TURBIN UAP

Bab ini membahas mengenai turbin uap, dimana pada bab ini penulis

menguraikan tentang turbin, prinsip kerja dari turbin uap, spesifikasi

turbin uap, konstruksi dari turbin uap, serta perawatan turbin uap.

BAB IV : PROSES PEMANFAATAN UAP KERING (SUPERHEATED STEAM) SEBAGAI PRIME MOVER TURBIN UAP UNTUK MEMBANGKITKAN DAYA LISTRIK.

Bab ini menjelaskan proses pemanfaatan uap kering dari ketel uap

sebagai pemutar turbin yang berguna menggerakan generator

Analisa mengenai uap, putaran turbin dan daya listrik yang di

hasilkan.

BAB V : KESIMPULAN DAN SARAN

Bab ini berisikan tentang kesimpulan yang dapat diambil penulis dan

saran untuk kesempurnaan dari proses dan sistem produksi pada

BAB II

LANDASAN TEORI

II.1. Teori Umum Uap

Uap atau steam merupakan gas yang dihasilkan dari proses yang disebut

penguapan. Bahan baku yang digunakan untuk menghasilkan steam adalah air bersih.

Air dari water treatment yang telah diproses dialirkan menggunakan pompa ke

deaerator tank hingga pada level yang telah ditentukan. Pemanasan dalam deaerator

adalah dengan menggunakan steam sisa yang berasal dari hasil pemutar turbin.

Dengan meningkatnya suhu dan air telah mendekati kondisi didihnya,

beberapa molekul mendapatkan energi kinetik yang cukup untuk mencapai kecepatan

yang membuat sewaktu-waktu lepas dari cairan ke ruang diatas permukaan, sebelum

jatuh kembali ke cairan. Pemanasan lebih lanjut menyebabkan eksitasi lebih besar

dan sejumlah molekul dengan energi cukup untuk meninggalkan cairan jadi

meningkat. Dengan mempertimbangkan struktur molekul cairan dan uap, dapat

diambil kesimpulan bahwa densitas steam lebih kecil dari air, sebab molekul steam

terpisah jauh satu dangan yang lain. Ruang yang secara tiba-tiba terjadi diatas

permukaan air menjadi terisi dengan molekul steam yang padat.

Dalam hal ini pebakaran air dalam boiler adalah air yang melalui deaerator

yang telah melalui pemanasan didalamnya yang dialirkan ke drum boiler

(penampung steam) dan kemudian disuplai kedalam boiler untuk dipanaskan lebih

lanjut sehingga menjadi steam basah. Suhu didalam boiler ini adalah sekitar 400 oC -

superheater untuk menjadikan uap kering, suhu steam saat itu sekitar 520oC – 600oC

dan siap disalurkan untuk memutar turbin.

Jika jumlah molekul yang meninggalkan permukaan cairan lebih besar dari

yang masuk kembali, maka air akan menguap dengan bebas. Pada keadaan ini air

telah mencapai titik didihnya atau suhu jenuhnya, yang dijenuhkan oleh energi panas.

Jika tekananya tetap penambahan lebih banyak panas tidak mengakibatkan kenaikan

suhu lebih lanjut namun menyebabkan air akan membentuk steam jenuh. Pada

tekanan atmosfir suhu jenuh air adalah 100 oC, tetapi jika tekananya bertambah maka

akan ada penambahan lebih banyak panas dan peningkatan suhu tanpa perubahan

fase. Oleh karena itu, kenaikan tekanan secara efektif akan meningkatkan entalpi air

dan suhu jenuhnya. Hubungan antara suhu jenuh dan tekanan dikenal sebagai kurva

steam jenuh.

Gambar 2.1. Kurva Steam Jenuh

Air dan steam dapat berada secara bersamaan pada berbagai tekanan dalam kurva ini,

keduanya akan berada pada suhu jenuh. Steam pada kondisi diatas kurva jenuh

dikenal dengan superheated steam (steam lewat jenuh), sedangkan air yang berada

Jika steam mengalir dari boiler pada kecepatan yang sama dengan yang

dihasilkanya, penambahan panas lebih lanjut akan meningkatkan laju produksinya.

Jika steam yang sama tertahan tidak meningalkan boiler, dan jumlah panas yang

masuk dijaga tetap, energi yang mengalir ke boiler akan lebih besar daripada energi

yang mengalir keluar. Energi yang berlebih ini akan menaikan tekanan, yang pada

giliranya akan menyebabkan suhu jenuh meningkat, karena suhu steam jenuh

berhubungan dengan tekananya.

II.2. Komponen Utama Pembentukan Steam

Adapun komponen utama yang berfungsi sebagai alat untuk menghasilkan steam

adalah:

II.2.1. Ketel Uap (Boiler)

Ketel uap atau yang sering disebut boiler, yaitu suatu komponen yang

berfungsi sebagai tempat untuk menghasilkan uap, yang energi kinetiknya

dimanfaatkan untuk memutar turbin. Air merupakan media utama yang diolah

didalam boiler yang selanjutnya akan diproses untuk menghasilkan steam.

Sistem boiler terdiri dari sistem air umpan, sistem steam dan sisitem bahan

bakar. Sistem air umpan menyediakan air secara otomatis sesuai dengan kebutuhan

steam. Air umpan merupakan air yang disuplai ke boiler untuk diubah menjadi

steam. Sistem steam befungsi mengumpulkan dan mengontrol produksi steam dalam

boiler. Sisitem bahan bakar adalah, semua peralatan yang digunakan untuk

menyediakan bahan bakar sehingga boiler dapat menghasilkan panas yang

dibutuhkan. Peralatan yang digunakan pada sistem bahan bakar tergantung pada jenis

tekanan tertentu sedemikian rupa sehingga dapat bersifat seefisien mungkin untuk

digunakan.

Energi kalor yang dibangkitkan dalam sisitem boiler memiliki nilai tekanan

temperatur, dan laju aliran yang menentukan pemanasan steam yang akan digunakan.

Berdasarkan ketiga hal tersebut sisitem boiler mengenal keadaan temperatur rendah

(low pressur-temperatur), dan tekanan temperatur tinggi (high pressure-temperature),

dengan perbedaan itu pemanfaatan steam yang keluar dari sistem boiler

dimanfaatkan dalam suatu proses untuk memanaskan cairan dan menjalankan suatu

mesin, atau membangkitkan energi listrik dengan mengubah energi kalor menjadi

energi mekanaik yang kemudian digunakan sebagai pemutar generator sehingga

menghasilkan energi listrik. Namun ada juga yang menggabungkan kedua sistem

boiler tersebut, dan memanfaatkan tekanan temperatur tinggi untuk membangkitkan

energi listrik, kemudian sisa steam dari turbin dengan keadaan temperatur tekanan

rendah dapat dimanfaatkan kedalam proses industri dengan bantuan heat recovery

boiler.

Sistem boiler terdiri dari sistem air umpan, sistem steam, dan sistem bahan

bakar. Sistem air umpan menyediakan air untuk boiler secara otomatis sesuai dengan

kebutuhan steam. Berbagai valve juga disediakan untuk perawatan dan perbaikan

dari sistem air umpan, penanganan air umpan diperlukan sebagai bentuk

pemeliharaan untuk mencegah terjadi kerusakan pada sistem steam. sistem steam

mengumpulkan dan mengontrol produksi steam dalam boiler. Steam dialirkan

melalui sistem pemipaan ke titik pengguna. Pada keseluruhan sistem, tekanan steam

sistem bahan bakar adalah semua peralatan yang digunakan untuk menyediakan

bahan bakar sebagai penghasil panas yang dibutuhkan.

Peralatan yang dibutuhkan pada sisitem bahan bakar tergantung pada jenis

bahan bakar yang digunakan pada sisitem pembakaranya. Secara umum boiler dibagi

kedalam dua jenis yaitu, boiler pipa api (fire tube boiler) dan boler pipa air (water

tube boiler). Pada boiler pipa api proses pengapian terjadi dalam pipa, kemudian

panas yang dihasilkan diantarkan langsung kedalam boiler berisi air. Besar dan

kontruksi boiler mempengaruhi kapasitas dan tekanan yang dihasilkan boiler

tersebut. Sedangkan pada boiler pipa air proses pengapian terjadi di luar pipa,

kemudian panas yang dihasilkan memanaskan pipa yang berisi air, yang sebelumnya

air tersebut telah dipanaskan terlebih dahulu oleh economizer, kemudian steam yang

dihasilkan terlebih dahulu dikumpulkan dalam sebuah steam-drum, sampai tekanan

dan temperatur sesuai. Melalui tahap secondary superheater dan primary superheater

kemudian steam dilepaskan ke pipa utama distribusi. Didalam pipa air yang mengalir

harus dikondisikan terhadap mineral atau kandungan lainya yang larut pada air

tersebut. Hal ini merupakan faktor utama yang harus diperhatikan terhadap tipe ini.

Pada pabrik pengolahan kelapa sawit, ketel uap digunakan sebagai penyuplai

kebutuhan uap pengolahan TBS dan pembangkit tenaga listrik. Ketel uap yg

dipergunakan adalah jenis ketel pipa air (Water Tube Boiler). Ketahanan ketel uap

tergantung pada mutu air umpan dan mutu air ketel. Agar tidak terjadi pengapuran

(Scalling) dan korosi air umpan dan air ketel harus memenuhi persyaratan sebagai

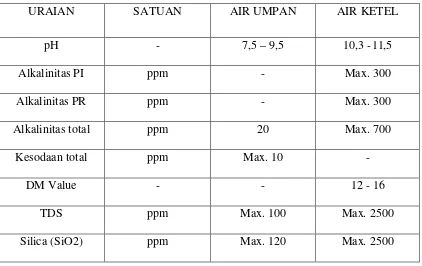

Tabel Ambang Batas Kandungan Zat Pada Air Umpan Boiler

URAIAN SATUAN AIR UMPAN AIR KETEL

pH - 7,5 – 9,5 10,3 -11,5

Alkalinitas PI ppm - Max. 300

Alkalinitas PR ppm - Max. 300

Alkalinitas total ppm 20 Max. 700

Kesodaan total ppm Max. 10 -

DM Value - - 12 - 16

TDS ppm Max. 100 Max. 2500

Silica (SiO2) ppm Max. 120 Max. 2500

A. Komponen Utama Pada Ketel Uap

Pada garis besarnya Ketel Uap terdiri dari :

1. Ruang pembakar

2. Drum atas

3. Pipa uap pemanas lanjut (Superheater)

4. Drum Bawah

5. Pipa-pipa air (Header)

6. Pembuangan abu (Ash Hopper)

7. Pembuangan gas bekas

8. Alat-alat pengaman

a. Ruang Pembakaran (Dapur Bakar)

Ruang bakar terbagi 2 (dua) bagian, yaitu :

1. Ruang pertama berfungsi sebagai ruang pembakaran, sebagai pemanas yg

dihasilkan dan diterima langsung oleh pipa-pipa air yg berada di dlm ruangan dapur

tersebut (pipa-pipa air) dari drum ke header samping kanan/kiri.

2. Ruang kedua merupakan ruang gas panas yg diterima dari hasil pembakaran dalam

ruang pertama. Di dalam ruang kedua ini sebagian besar panas dari gas diterima oleh

pipa-pipa air drum atas ke drum bawah. Dalam ruang pembakaran pertama udara

pembakaran ditiupkan oleh blower Forced Draft Fan (FDF) melalui lubang-lubang

kecil disekeliling dinding ruang pembakaran dan melalui kisi-kisi bagian bawah

dapur (Fire Grates).

Jumlah udara yang diperlukan diatur melalui klep (Air Draft Controller) yang

dikendalikan dari panel saklar ketel. Sedangkan dalam ruang kedua, gas panas

dihisap Blower (Induced Draft Fan) sehingga terjadi aliran panas dari ruangan

pertama ke ruang kedua dapur. Pembakaran Di dalam ruang kedua dipasang

sekat-sekat sedemikian rupa yang dapat memperpanjang permukaan yang dilalui gas panas,

supaya gas panas tersebut dapat memanasi seluruh pipa air, sebagian permukaan luar

b. Drum Atas

Drum atas berfungsi sebagai tempat pembentukan uap yang dilengkapi

dengan sekat-sekat penahan butir-butir air untuk memperkecil kemungkinan air

terbawa uap.

c. Drum Bawah

Drum bawah berfungsi sebagai tempat pemanasan air ketel yang didalamnya

di pasang plat-plat pengumpul endapan lumpur untuk memudahkan pembuangan

keluar (Blow Down).

d. Pipa Uap Pemans Lanjut

Uap yang berasal dari penguapan di dalam drum atas belum dapat

dipergunakan oleh turbin uap, oleh karenanya harus dilakukan pemanasan uap lanjut

melalui pipa uap pemanas lanjut (Superheater Pipe), hingga uap benar-benar kering

dengan temperatur 260 – 280 oC. Pipa-pipa pemanas uap lanjut dipasang di dalam

ruang pembakaran kedua, hal ini mengakibatkan uap basah yang dialirkan melalui

pipa tersebut akan mengalami pemanasan lebih lanjut.

e. Pipa Air (Header)

Pipa-pipa air berfungsi sebagai tempat pemanasan air ketel yg dibuat sebanyak

mungkin hingga penyerapan panas lebih merata dengan efisiensi tinggi, pipa-pipa ini

• Pipa air yang menghubungkan drum atas dengan header muka atau belakang.

• Pipa air yang menghubungkan drum dengan header samping kanan atau

samping kiri.

• Pipa air yang menghubungkan drum atas dengan drum bawah.

• Pipa air yang menghubungkan drum bawah dengan header belakang.

f. Pembuangan Abu (Ash Hopper)

Abu yg terbawa gas panas dari ruang pembakaran pertama terbuang/jatuh di

dlm pembuangan abu yg berbentuk kerucut.

g. Pembuangan Gas Bekas

Gas bekas setelah ruang pembakaran kedua dihisap oleh blower isap (Induce

Draft Fan) melalui saringan abu (Dast Colector) kemudian dibuang ke udara bebas

melalui cerobong asap (Chimney) Pengaturan tekanan didalam dapur dilakukan pada

corong keluar blower (Exhaust) dengan katup yang diatur secara otomatis oleh alat

hidrolis (Furnace Draft Control).

h. Alat-alat pengaman

Mengingat bahwa tekanan kerja dan temperatur ketel yang sangat tinggi,

maka ketel harus dilengkapi dengan alat-alat pengaman sebagai berikut :

1. Katup Pengaman (Safety Valve)

Alat ini bekerja membuang uap apabila tekanan melebihi dari tekanan yang telah

tekanan uap basah (Saturated Steam) diatur pada tekanan 21 kg/cm2, sedang pada

katup pengaman uap kering tekanannya 20,5 kg/cm2. Penyetelan dilakukan bersama

dengan petugas IPNKK setelah adanya pemeriksaan berkala.

2. Gelas Penduga (Sight Glass)

Gelas penduga adalah alat untuk melihat tinggi air di dalam drum atas, untuk

memudahkan pengontrolan air dalam ketel selama operasi. Agar tidak terjadi

penyumbatan-penyumbatan pada kran-kran uap dan air pada alat ini, maka perlu

diadakan penyepuan air dan uap secara periodik pada semua kran minimal setiap 3

(tiga) jam. Gelas penduga ini dilengkapi dengan alat pengontrolan air otomatis yang

akan membunyikan bell dan menalakan lampu merah pada waktu kekurangan air.

Pada waktu kelebihan air bell juga akan berbunyi dan lampu hijau yang akan

menyala.

3. Kran Spei air (Blow Down Valve)

Kran spei air ini dipasang 2 (dua) tingkat, satu buah kran buka cepat (Quick Action

Valve) dan satu buah lagi kran ulir. Bahan dari kedua kran ini dibuat dari bahan yang

tahan tekanan dan temperatur tinggi.

4. Pengukur Tekanan (Manometer)

Manometer adalah alat pengukur tekanan uap di dalam ketel yang dipasang satu buah

untuk tekanan uap panas lanjut dan satu buah untuk tekanan uap basah. Untuk

menguji kebenaran penunjukan alat ini, pada setiap manometer dipasang kran cabang

5. Kran Uap Induk

Kran uap induk berfungsi sebagai alat untuk membuka dan menutup aliran uap ketel

yang terpasang pada pipa uap induk terbuat dari bahan tahan panas dan tekanan

tinggi.

6. Kran Pemasukan Air

Kran pemasukan air 2 (dua) buah yaitu satu kran ulir dan lainnya kran satu arah (Non

Return Valve). Kedua alat ini terbuat dari bahan yang tahan panas dan tekanan

tinggi.

7. Peralatan Lain

Perlengkapan lain yang diperlukan untuk ketel uap adalah :

• Alat penghembus debu pada pipa air ketel (Mechanical Soot Blower).

• Pemasukan air ketel otomatis (Automatic Feed Regulator).

• Panel-panel listrik komplit dengan alat-alat ukur.

• Meter pencatat tekanan dan temperature (manometer & Temperatur

Recorder).

• Kran-kran buangan udara, air kondensat, dan header.

B. Bahan Bakar Ketel Uap

Bahan bakar ketel uap terdiri dari fibre (kempa) 75 % dan shell (cangkang)

25%, bahan ini dibakar didalam dapur ketel. Penggunaan shell 25% harus

diperhatikan agar tidak berlebih, karena nilai kalor cangkang sangat tinggi yang

bahan bakar ke dapur ketel terdapat dua cara yaitu secara manual langsung ke dapur

boiler dan dengan menggunakan mesin spreader. Di mulai dari pengiriman bahan

bakar malalui air lock fibre dan air lock shell menuju Scraper kemudian masuk ke

Fiber Conveyer. Dalam Fibre Conveyer bahan bakar akan di bagi-bagi menuju

beberapa ketel yang bekerja. Pada pabrik ini terdapat dua ketel yang bekerja.

Penggunaan kadar bahan bakar disesuaikan dengan tekanan uap yang dubutuhkan.

Dari Fibre Conveyor bahan bakar masuk ke Rotary Feeder yang berfungsi sebagai

pemutar bahan bakar. Dari alat ini bahan bakar akan dilempar ke dapur ketel

menggunakan spreader agar bahan bakar yang masuk merata pada dapur ketel.

C. Pembakaran dan Penguapan

Air pada tangki umpan dipompa menuju Upper Drum ketel dengan

menggunakan Pompa Sentrifugal. Upper Drum merupakan salah satu bagian ketel,

yang berada pada bagian atas berisikan air dan uap basah. Pada Upper Drum air diisi

setengah agar bagian kosong dapat berfungsi sebagai sirkulasi uap basah. Kadar air

dalam Drum dapat dilihat dengan menggunakan gelas penduga dan dapat dikontrol

secara manual melalui mesin operator (Takuma Water Tube Boiler), dimana warna

Merah menunjukkan kekurangan air, Kuning menunjukkan keadaaan normal, dan

hijau menunjukan kadar air penuh (masih dalam batas aman). Apabila drum

kekurangan air maka kran air di buka secara manual dan apabila kelebihan air maka

kran ditutup sampai pada keadaan normal. Hal ini akan berlangsung secara terus

menerus. Proses kekurangan dan kelebihan air dapat berakibat buruk pada ketel,

kekurangan air dapat mengakibatkan pipa-pipa air dalam ketel akan melepuh dan

mengkibatkan uap basah masuk menuju turbin dan akan merusak turbin tersebut,

karena akan mengakibatkan korosi pada turbin.

Di dalam ketel uap terdapat alat yang dinamakan tangki header, yang

berjumlah 4 buah yaitu di atas, belakang, bawah dan depan dapur ketel. Alat ini

berfungsi sebagai sirkulasi air selama proses pemanasan. Air dari Upper Drum di

alirkan menuju tangki Header depan, atas dan bawah serta sebagian lagi ke Lower

Drum dan dialirkan menuju tangki header bagian belakang. Seluruh tangki header

akan dipanaskan secara langsung karena posisinya yang berada tepat mengelilingi

dapur ketel, sistem ini akan terus berjalan selama ketel bekerja.

Proses pembakaran bahan bakar di lakukan di dalam Dapur Ketel, proses

pembakaran bahan bakar mencapai suhu 12.000 oC s/d 14.000 oC, pembakaran ini

akan menghasilkan panas yang diteruskan oleh pipa-pipa yang berada tepat di atas

dapur ketel (terdapat lebih dari 700 buah pipa dalam dapur ketel) dan tangki yang

terdapat dalam dapur dan juga dapat mengirimkan panas ke setiap bagian tabung dan

tangki lain dalam ketel.

Proses sirkulasi air yang mengalir dari Upper Drum, Lower Drum, dan

Tangki Header akan terjadi secara terus menerus, tetapi Uap yang di manfaatkan

hanya di hasilkan oleh Upper Drum, ini pun masih dalam uap basah. Uap basah ini

akan masuk menuju tangki Super Heater. Pada pipa ini uap basah dipanaskan

kembali oleh panas yang dikirimkan oleh pipa dapur ketel sehingga menghasilkan

uap kering. Proses pemanasannya berkisar pada suhu 260-280 oC. Setelah uap kering

di hasilkan, maka uap ini sudah dapat dikirim ke kamar mesin untuk menggerakkan

II.2.2. Deaerator

Deaerator adalah alat yang bekerja untuk membuang gas-gas yang

terkandung dalam air umpan boiler, setelah melalui proses pemurnian air (water

treatment). Selain itu juga deaerator berfungsi sebagai pemanas awal air pengisi ketel

sebelum disalurkan ke dalam boiler. Deaerator ini bekerja berdasarkan sifat dari

oksigen yang kelarutanya pada air akan berkurang dengan adanya kenaikan suhu.

Deaerator terdiri dari dua drum dimana drum yang lebih kecil merupakan

tempat pemanasan pendahuluan yang berfungsi membuang gas-gas dari bahan air

ketel sedangkan drum yang lebih besar merupakan tempat penampungan bahan air

ketel yang jatuh dalam drum yang lebih kecil di atasnya. Pada drum yang lebih kecil

terdapat spray nozle yang berfungsi untuk menyemprotkan bahan air ketel menjadi

butiran-butiran halus agar proses pemanasan dan pembuangan gas-gas dari bahan air

ketel lebih sempurna. Selain itu pada drum yang lebih kecil disediakan satu saluran

vent agar gas-gas dapat terbuang (bersama steam) ke atmosfir.

Unsur utama dalam menentukan keberhasilan dari proses ini adalah kontak fisik

antara bahan air ketel dengan panas yang diberikan oleh uap.

Beberapa hal yang perlu diperhatikan dalam proses deaerator adalah :

a. Jumlah aliran air kondensat

b. Jumlah aliran bahan air ketel

c. Tekanan dalam deaerator

Kelima faktor diatas adalah berhubungan erat satu sama lainnya. Jika salah satu tidak

bekerja dengan baik dapat berpengaruh jelek terhadap sistem air umpan, sistem

kondensat dan juga menaikan pemakaian bahan kimia yang lebih tinggi.

Gambar 2.3. Sistem Deaerator

A. Bagian-Bagian Utama Deaerator

Untuk menunjang operasi dari deaerator, maka pada dearator tersebut perlu

diperlengkapi dengan:

a. Vent Condensor

Condensor ini berfungsi untuk mengkondensasi gas-gas serta mengumpulkan gas-gas

bahan stainles steel. Gas-gas yang sudah terpisahkan dari air akan keluar ke atmosfir

melalui jalur vent. Katup di dalam jalur ini harus dibuka sedikit sehingga

pengeluaran gas dapat dilakukan secara kontinyu. Tanda-tanda pengeluaran gas

tersebut dapat dilihat dengan keluarnya asap dari jalur vent.

b. Tray (sekat-sekat)

Tray yang terdapat pada deaerator berfungsi sebagai media pemanas, tempat

saringan, dan juga tempat memperluas ruangan untuk kondensasi uap.

c. Liquid Level Gauge (gelas penduga)

Gelas penduga digunakan untuk mengetahui tinggi rendahnya permukaan air yang

ada di dalam tangki deaerator. Prinsip kerja alat ini adalah dengan bejana

berhubungan. Garis tengah kira-kira 20 mm dan panjangnya 300 mm. Kedua gagang

dan peralatan terbuat dari tembaga serta dilengkapi dengan katup (pada kedua

ujungnya). Gelas penduga ini juga dilengkapi dengan kran dan bola pemeriksa.

d. Termometer

Termometer ditempatkan pada storage tank dari deaerator. Temperatur pada storage

tangk tersebut akan bersesuaian dengan tekanan operasi dari uap. Jika dibutuhkan

termometer juga dapat ditambahkan pada jalur pemasukan uap. Di dalam keadaan

ini, pada kedua termometer ini akan terbaca temperatur dengan perbandingan yang

e. Preassure gauge

Pembacaan pada preasure gauge ini menunjukan besar tekanan uap di dalam unit.

Preassure gauge ini ditempatkan pada jalur pemasukan uap yang dilengkapi dengan

kran. Pemasangan preassure gauge pada jalur pemasukan air bertujuan untuk

mengetahui perbedaan tekanan antara tekanan air masuk dengan tekanan operasi uap.

f. Transmitter elektro

Transmitter elektro fungsinya sama dengan termometer untuk mengukur suhu. Tetapi

perbedaanya pada peralatan ini terdapat pada cara pembacaanya, dimana termometer

dapat dilihat pada lapangan secara langsung sedangkan pada transmitter yang

dilengkapi sebuah logam dijalankan secara elektrik, hanya dapat dibaca pada ruangan

panel/control room.

g. Control Valve

Control valve ini disebut juga kran atau katup control. Dimana alat ini banyak

dipakai dalam pipa-pipa yang dilalui air. Control valve ini dapat digolongkan atas

dua jenis yaitu analog dan digital. Besar bukaan control valve analog dapat diatur

pada kedudukan yang diinginkan (0-100%). Sementara control valve digital hanya

mempunyai dua keadaan yaitu membuka dan menutup.

Di dalam control valve terdapat sekat yang dapat digerak-gerakan. Sekat ini

berfungsi sebagai pengatur aliran air yang melalui control valve bentuk sekat ini ada

beberapa macam tergantung jenis control valvenya. Tetapi yang umum digunakan

B. Jenis-Jenis Deaerator

Adapun jenis deaerator yang sering dijumpai adalah :

1. Deaerator Tipe spray

Deaerator ini dipergunakan apabila air umpan perlu dipanaskan terlebih dahulu

dengan menggunakan uap sebagai pemanas. Uap yang masuk ke dalam deaerator,

memecah aliran air menjadi serpihan-serpihan kecil yang mengakibatkan gas-gas

yang larut didalam air dipaksa keluar sehingga konsentrasi oksigen dalam air turun.

Mekanisme proses deaerasi pada deaerator spray dapat diterangkan secara garis

besar yaitu sebagai berikut. Apabila uap masuk ke dalam deaerator maka kontak

antara uap dengan air yang masuk akan terjadi di zona deaerasi pertama. Uap

tersebut akan memecah air dan sekaligus menghilangkan oksigen yang terkandung di

dalam air dan uap yang masuk ke dalam zona deaerasi kedua akan menghilangkan

sisa-sisa oksigen.

2. Deaerator Vakum

Mekanisme kerja deaerator vakum dapat dijelaskan karena gas-gas yang

terlarut dalam air dihilangkan dengan menggunakan ejaktor uap atau dengan pompa

vakum, untuk memperoleh vakum yang diperlukan. Besarnya vakum tergantung

pada suhu air, akan tetapi biasanya 730 mm Hg.

Sistem deaerasi dengan menggunakan deaerator vakum dapat dikatakan tidak

seefesien deaerator uap, dan konsentrasi oksigen dalam air hanya dapat diturunkan

sampai kira-kira 0,2 ppm dan karbon dioksida berkisar antara 2-10 ppm. Tergantung

konsentrasi sebelum deaerasi.

Gambar 2.5. Deaerator Vacum

3. Deaerator Tipe Tray

Pada deaerator tipe tray lebih memaksimalkan sekat-sekat (tray) sebagai

media untuk memperbesar ruang jatuh air sehingga molkul-molekul air saling

adalah untuk memaksa molekul air untuk menyebar sehingga mempermudah

pelepasan udara.

Gambar 2.6. Deaerator Tray

Pada PKS Pagar Merbau deaerator yang dipergunakan adalah jenis deaerator

asembly, yaitu deaerator kombinasi antara type tray dan type spray.

Adapun mekanisme kerja dari deaerator assembly ini adalah sebagai berikut :

1. Air dimasukan dari atas deaerator yang berasal dari tangki penyimpanan (feed

tank) dengan menggunakan pompa. Temperatur air umpan yang masuk

kedalam deaerator adalah 30-50 oC. Air yang masuk ke deaerator di spray

(semprot) menjadi butiran-butiran kecil yang bertujuan untuk memudahkan

proses pemisahan. Air yang disemprot tersebut akan jatuh ke atas tray, yang

mana berfungsi sebagai media pemanas dan tempat penyaringan serta

mempermudah proses pemisahan yang sedang terjadi.

2. Dalam waktu yang bersamaan steam diinjeksikan dari bagian bawah

dengan temperatur 130 oC. Steam yang dimasukan kedalam deaerator berguna

untuk menaikan temperatur air umpan. Kenaikan suhu tersebut

mengakibatkan turunya kelarutan gas-gas yang tekandung didalam air umpan

tersebut.

3. Air dan steam yang dimasukan secara bersamaan ini mengakibatkan

pencampuran air yang bergejolak. Air dan steam yang bercampur dengan

bergejolak ini mempermudah proses pemisahan gas-gas. Sehingga dengan

adanya pencampuran air yang bergejolak ini mengakibatkan terjadinya proses

pemisahan gas-gas. Gas-gas yang telah terpisah tersebut keluar melalui

venting condensor. Sedangkan air yang sudah terpisah dari gas-gas tersebut

masuk ke dalam tangki penyimpanan yang selanjutnya air umpan dapat

dipakai untuk proses pada ketel.

C. Kebutuhan Uap Pada Deaerator

Air yang mengalami proses pemurnian untuk melalui sistem penyemprot

(spray type) dan bercampur dengan uap panas yang berasal dari sisa turbin dengan

maksud agar diperoleh bintik-bintik air yang halus, sehingga gas-gas yang

terkandung di dalam air umpan mudah untuk mengalir dan keluar ke udara luar. Uap

akan terkondensasi oleh air dan akan menerima panas sampai temperatur yang

diinginkan.

Temperatur air pengisi ketel selalu diusahakan agar tidak terlalu besar

o

C dipanaskan pada deaerator hingga mencapai temperatur pada 104 – 110 oC, dalam

keadaan ini diambil temperatur air masuk ketel 95 oC.

Kondisi pada deaerator :

a. Temperatur air yang masuk deaerator 30 oC

b. Temperatur air yang keluar deaerator 95 oC

c. Temperatur uap yang masuk deaerator 130 oC

d. Tekanan uap masuk 3kg/Cm2

e. Panas laten uap (laten heat) berkisar 546 kj/kg

Maka untuk menghitung panas yang dibutuhkan deaerator tersebuat adalah :

Qd = m.Cp.Δt kj/jam

Dimana : Qd = panas yang dibutuhkan oleh air pengisian ketel.

m = massa aliran air pengisi ketel, yaitu sama dengan jumlah massa aliran

uap untuk kebutuhan proses pengolahan kelapa sawit (5538 kg/jam).

Cp = panas jenis air pada tekanan konstan 1 kj/kg oC.

Δt = selisih kenaikan temperatur air (Δt = t1 - t2).

- kerugian-kerugian akibat terbawa oleh gas-gas yang dikeluarka dan juga akibat

kerugian melalui dinding deaerator diperkirakan 30% jadi panas yang dibutuhkan

adalah

- panas yang diberikan kepada air pengisi deaerator (Qu)

Qu = mu x Lh + mu x Cp x Δt

Dimana : Mu = massa uap

Lh = laten heat

Maka kebutuhan uap pada deaerator adalah :

Mu = Qd karena Qd = Qu, maka massa uap yang di butuhkan adalah :

BAB III

TURBIN UAP

3.1. Turbin Uap

Turbin berasal dari kata turbo diambil dari bahasa latin yang artinya adalah

berputar. Turbin uap adalah suatu penggerak mula yang mengubah energi potensial

menjadi energi kinetik dalam nozel dan energi kinetik ini selanjutnya diubah menjadi

energi mekanis dalam bentuk putaran poros turbin. Poros turbin dapat dikopel

langsung atau dengan bantuan roda gigi reduksi yang dihubungkan dengan

mekanisme yang digerakkan, turbin uap dapat digunakan pada berbagai industri

seperti untuk pembangkit tenaga listrik.

Turbin uap pada umumnya lebih banyak digunakan untuk memutar generator

pembangkit listrik yang berfungsi sebagai penggerak mula (prime mover) yang

mengubah energi panas dalam uap menjadi energi mekanis yang berfungsi

menggerakan generator untuk menghasilkan listrik. Bagian dari turbin yang berperan

penting dalam hal ini adalah sudu turbin. Sudu tersebut sebagai saluran tempat laluan

uap yang mengalir. Bentuk sudu tersebut akan menentukan besar kecilnya daya yang

akan ditransmisikan ke poros turbin. Jika dibandingkan dengan penggerak generator

listrik yang lain, turbin uap mempunyai kelebihan antara lain adalah penggunaan

panas yang lebih baik, pengontrolan putaran yang lebih mudah, dapat menghasilkan

daya besar, serta investasi awal yang tidak begitu besar.

Turbin uap modern pertama kali dikembangkan oleh Sir Charles Parsons

pada tahun 1884. Pada perkembangannya, turbin uap ini mampu menggantikan

memiliki kelebihan berupa efisiensi termal yang besar dan perbandingan berat

dengan daya yang dihasilkan yang cukup tinggi. Pada prosesnya turbin uap

menghasilkan gerakan rotasi, sehingga hal ini sangat cocok digunakan untuk

menggerakkan generator listrik. Pada saat ini, sudah hampir 80% pembangkit listrik

diseluruh dunia telah menggunakan turbin uap.

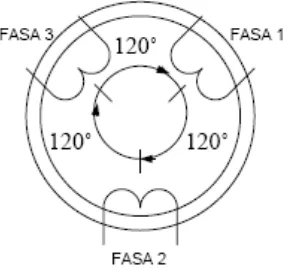

Secara umum turbin uap dapat digolongkan menjadi tiga macam yaitu turbin

impuls, reaksi dan gabungan. Penggolongan ini berdasarkan cara mendapatkan

perubahan energi potensial menjadi energi kinetik dari semburan uapnya.

Gambar 3.1 Turbin Impuls VS Turbin Reaksi

Adapun turbin impuls mengubah energi potensial uapnya menjadi energi kinetik

didalam nosel (yang dibentuk oleh sudu-sudu diam yang berdekatan). Nosel

diarahkan kepada sudu gerak. Didalam sudu-sudu gerak, energi kinetik diubah

dari perubahan tekanan awal hingga tekanan akhirnya di dalam sebuah nosel atau

dalam satu grup nosel yang ditempatkan didepan sudu-sudu cakram yang berputar.

Penurunan tekanan uap didalam nosel diikuti dengan penurunan kandungan kalornya

yang terjadi didalam nosel. Hal ini menyebabkan naiknya kecepatan uap yang keluar

dari nosel (energi kinetik). Kemudian energi kecepatan semburan uap yang keluar

dari nosel yang diarahkan kepada sudu gerak (sudu-sudu cakram yang berputar)

memberikan gaya impuls pada sudu gerak sehingga menyebabkan sudu-sudu gerak

berputar (melakukan kerja mekanis).

Atau bisa dapahami secara sederhana prinsip kerja dari turbin impuls yaitu

turbin yang proses ekspansi lengkap uapnya hanya terjadi pada kanal diam (nosel)

saja, dan energi kecepatan diubah menjadi kerja mekanis pada sudu-sudu turbin.

Kecepatan uap yang keluar dari turbin jenis ini bisa mencapai 1200 m/detik. Turbin

jenis ini pertama kali dibuat oleh de Laval, yang mana turbin ini mampu beroperasi

pada putaran 30.000 rpm. Pada aplikasinya turbin impuls ini dilengkapi dengan roda

gigi reduksi untuk memindahkan momen putar ke mekanisme yang akan digerakkan

seperti generator listrik.

Turbin reaksi yaitu turbin yang ekspansi uapnya tidak hanya terjadi pada

laluan-laluan sudu pengarah (nosel) yang tetap saja tetapi juga terjadi pada laluan

sudu gerak (sudu-sudu cakram yang berputar), sehingga terjadi penurunan

keseluruhan kandungan kalor pada semua tingkat sehingga terdistribusi secara

seragam. Turbin yang jenis ini umumnyan digunakan untuk kepentingan industri.

Kecepatan uap yang mengalir pada turbin lebih rendah yaitu sekitar 100 – 200

3.2. Sejarah turbin uap

Ide turbin uap sudah lama diketahui yakni kira-kira sejak tahun 120 SM, Hero

di Alexandria membuat prototipe turbin pertama yang bekerja berdasarkan prinsip

reaksi. Alat ini menjadi instalasi tenaga uap yang primitif, terdiri dari sumber kalor,

bejana yang diisi dengan air, penampang berbentuk bola dengan pipa penyembur

(nozel). Akibat kalor, air yang ada di dalam bejana dipanaskan dan diuapkan

sehingga menghasilkan uap jenuh, mengalir melalui pipa-pipa vertikal (tegak lurus)

dan pipa–pipa mendatar yang dimasukkan kedalam penampang berbentuk bola tadi.

Dengan adanya kenaikan tekanan, uap yang ada di dalam penampang berbentuk bola

itu dikeluarkan ke atmosfer melalui nosel. Semburan uap yang keluar dari nosel ini

akan mengakibatkan terjadinya gaya reaksi pada nosel itu sendiri dan memaksa bola

itu berputar pada sumbu mendatarnya.

Keterangan :

1. Sumber kalor

2. Bejana air

3. Penampang berbentuk bola

4. Pipa vertikal

5. Nosel

Beberapa abad kemudian, pada tahun 1629, Giovanni Branca memberikan

gambaran sebuah mesin yang dibuatnya. Mesin itu terdiri dari ketel uap, yang

tutupnya dibuat berbentuk manusia, pipa panjang (nosel), roda mendatar dengan

sudu-sudunya, poros dan roda gigi transmisi untuk menggerakkan kilang penumbuk.

Uap yang dibangkitkan di dalam ketel sesudah diekspansikan pada nosel 2

memperoleh kecepatan yang tinggi. Semburan uap yang berkecepatan tinggi ini

menubruk sudu-sudu roda 3 yang kemudian akan memutar roda ini. Kepesatan putar

roda 3 ini dan momen putarnya pada poros 4 tergantung pada kecepatan dan jumlah

aliran uap per satuan waktu. Mesin uap buatan Branca ini, dari prinsip aksinya adalah

Gambar 3.3 Mesin Uap Branca

Keterangan :

1. Ketel Uap

2. Pipa panjang sebagai nosel

3. Roda mendatar dengan sudu-sudu

4. Poros roda mendatar

5. Roda gigi transmisi

6. Penumbuk

Kemajuan yang besar pada pengembangan dan konstruksi turbin uap

dirasakan pada akhir abad ke-19. Pada tahun 1890, ahli teknik berkebangsaan

Swedia, Gustaf de-Laval membuat sebuah turbin uap cakram tunggal dengan

Gambar 3.4 Turbin Impuls Sederhana

Keterangan :

1. Poros

2. Cakram

3. Sudu-sudu

4. Nosel

Turbin uap cakram tunggal yang paling sederhana terdiri dari bagian-bagian

utama yaitu nosel ekspansi, poros dan cakram dengan sudu-sudu yang dipasang pada

pinggirannya. Pada turbin-turbin jenis ini, ekspansi uap diperoleh dari tekanan

awalnya sampai ke tekanan akhirnya di dalam sebuah atau satu grup nosel yang

diletakkan pada stator turbin dan ditempatkan di depan sudu-sudu cakram yang

dalam nosel ini selanjutnya akan menyababkan kenaikan kecepatan uap yang keluar

dari nosel. Energi kecepatan semburan uap memberikan gaya impuls pada sudu-sudu

dan melakukan kerja mekanis pada poros rotor turbin.

Turbin- turbin impuls satu-tingkat yang berukuran kecil dibuat dan masih

sedang dikembangkan dengan kepesatan tinggi. Turbin jenis ini yang pertama dibuat

oleh Gustaf de-Laval, beroperasi pada putaran 30.000 rpm, dan turbin tersebut

dilengkapi dengan roda gigi reduksi untuk memindahkan momen putar ke

mekanisme yang digerakkan, seperti generator listrik, dan lain-lain.

3.3.Klasifikasi Turbin Uap

Turbin uap dibagi menjadi bermacam-macam jenis menurut konstruksinya,

proses panas jatuh, kondisi awal dan akhir yang dipakai dan pemakaian dalam

industri.

Menurut jumlah tingkat tekanan :

• Turbin uap tingkat tekanan tunggal atau beberapa tingkat tekanan

kecepatan, pada umumnya digunakan untuk menggerakan kompresor.

• Turbin impuls dan tingkat banyak, dibuat untuk kapasitas dari tenaga kecil

sampai yang besar.

Menurut arah aliran uapnya :

• Turbin aksial dimana uap mengalir pada arah sejajar dari sumbu turbin.

• Turbin radial dimana uap mengalir pada arah tegak lurus dari arah sudu

Menurut jumlah silinder :

• Turbin silinder tunggal.

• Turbin silinder ganda.

• Turbin silinder tiga.

• Turbin dengan silinder lebih dari tiga (multi silinder)

Menurut konstruksi porosnya :

• Turbin as tuggal (turbin multi silinder) yang rotornya dipasang pada satu

poros yang sama dan dihubungkan kegenerator tunggal.

• Turbin multi aksial, turbin dengan as rotor yang dipisah untuk tiap-tiap

silinder yang ditempatkan sejajar satu dengan yang yang lain.

Menurut metoda pengaturan :

• Turbin dengan metoda pencekikan (thorttling) dimana uap segar masuk

melalui satu atau lebih (tergantung daya yang dihaslkan) katup pencekik yang

dioprasikan serempak.

• Turbin dengan pengatur nozel (pemancar) dimana uap masuk melalui dua

atau lebih pengatur pembuka (opening regulator) yang berurutan.

• Turbin dengan pengaturan langkau (by-pass govenering) dimana uap selain

dialirkan ke tingkat pertama juga dialirkan kesatu, dua, atau bahkan tiga

Menurut prinsip kerja uap :

• Turbin impuls (turbin aksi) dimana energi potensial uap dirubah menjadi

energi kinetik didalam nozel (pipa pemancar).

• Turbin reaksi aksial, dimana ekspansi uap antara sudu antar dan

sudu-sudu gerak pada tiap tingkat terjadi pada luas yang sama.

• Turbin reaksi radial dengan/tapa sudu-sudu pengarah yang diam.

Menurut pemakaian uap bekasnya :

• Turbin kondensasi regulator, pada turbin uap dengan tekanan yang lebih

kecil dimasukan ke kondensor.

• Turbin kondensasi dengan satu, atau dua penarikan tingkat dari tengah untuk

pemanasan tertentu untuk proses dan pemanasan dalam industri.

• Topping turbin, uap bekas yang dipakai untuk menggerakan turbin di

belakangnya.

• Turbin tekanan rendah dimana uap dari mesin uap torak, mesin tempa, mesin

press dipakai untuk turbin tersebut guna membangkitkan tenaga.

Menurut besarnya tekanan uap masuk :

• Turbin tekanan rendah yang memakai uap dengan tekanan 1,2 – 2 atm.

• Turbin tekanan sedang (medium) memakai uap dengan tekanan sampai 40

atm.

• Turbin tekanan sedang (medium) memakai uap pada tekanan sampai dengan

• Turbin tekanan sangat tinggi dengan uap bertekanan 170 atm dan temperatur

550 oC atau lebih.

• Turbin tekanan super kritis pada tekanan lebih dari 225 atm.

Menurut pemakaian dalam industri :

• Turbin tetap dengan putaran konstan terutama untuk menggerakan alternator.

• Turbin uap dengan kecepatan variabel untuk menggerakan turbo blower,

sirkulator udara, pompa dan lain-lain.

• Turbin non stasionery (tidak tetap) dengan kecepatan variabel, dipakai untuk

mesin uap, kapal dan lokomotif.

3.4. Bagian-bagian Turbin Uap

Turbin uap umumnya mempunyai bagian-bagian utama yang dilengkapi

dengan alat-alat pembantu serta alat-alat pelindung. Bagian-bagian utama dari turbin

uap adalah sebagai berikut :

1. Rotor

Rotor adalah salah satu bagian turbin uap yang dilengkapi dengan poros,

cakram, dan sudu-sudu. Dimana rotor ini berfungsi untuk mengubah tenaga

potensial menjadi tenaga mekanik, poros juga berfungsi sebagai tempat

pemasangan roda dan meneruskan putaran cakram.

2. Casing (rumah turbin)

Casing merupakan bagian turbin uap yang dilengkapi dengan nosel, saluran

rotor maupun drain valve, yaitu katup untuk memperbesar pembuangan bila

diperlukan.

3. Nosel

Nosel adalah suatu peralatan yang berfungsi untuk merubah energi potensial

uap menjadi energi mekanis dengan jalan mengekspansikan uap dari

bertekanan tinggi menjadi bertekanan lebih rendah dan nosel ini juga

berfungsi untuk mengarahkan dan mengalirkan uap yang masuk kedalam

turbin.

4. Sudu (blade)

Sudu turbin disebut juga sudu jalan atau sudu gerak yang dipasang melingkar

mengelilingi cakram yang akan memutar cakram pada poros akibat adanya

tekanan uap dari nosel.

5. Poros (shaft)

Pros turbin berfungsi untuk memindahkan daya turbin ke beban melalui

kopling.

6. Bantalan (bearing)

Bantalan atau bearing berfungsi untuk menahan atau menumpu poros dari

pengaruh gaya aksial atau gaya radial. Bantalan ini harus dilumasi dengan

minyak pelumas yang dialirkan melalui ruang berbentuk gelang (annular).

7. Perapat (seal)

Perapat berfungsi untuk mencegah kebocoran uap, perapat ini terpasang

mengelilingi poros, perapat yang digunakan adalah :

• Labyrinth packing

8. Kopling

Kopling berfungsi untuk meneruskan serta meneruskan daya antara poros

turbin dengan poros generator (beban).

Selain bagian-bagian utama tersebut, turbin uap juga dilengkapi alat bantu

dan pengaman seperti : governor, emergency stop valve, over speed trip, over load

trip, dan lain-lain.

3.5. Analisa Termodinamika

Turbin uap bersama-sama dengan ketel uap, pompa dan kondensor,

dipadukan untuk membentuk suatu siklus daya uap atau siklus rankine. Siklus ini

menggunakan fluida dalam dua fasa yaitu cairan dan uap. Secara ideal proses

termodinamika yang terjadi pada siklus ini adalah penekanan isentropik,

penambahan kalor secara isobar, ekspansi isentropik, dan pembuangan panas isobar.

siklus Rankine merupakan sikus uap cair maka paling baik siklus itu

digambarkan dengan diagram P-v dan T-s dengan garis yang menunjukkan

uap jenuh dan cair jenuh. Dengan fluida kerja air (H2O).

Gambar 3.5 Diagram alir siklus rankie sederhana

Gamabar 3.6 Diagram T-s Siklua Rankie sederhana

Proses 1-2 : Penekanan isentropik dengan mempergunakan pompa.

Proses 2-3 : Penambahan kalor pada tekanan konstan (isobar).

Proses 3-4 : Proses ekspansi uap secara isentropik.

Proses termodinamika dalam siklus ini (Gambar 3.5 dan 3.6) dapat diterangkan yaitu:

air dipompakan masuk ke boiler hingga mencapai tekanan kerja boiler pada titik 2,

kemudian di dalam boiler air dipanaskan hingga menjadi uap pada tekanan konstan

terhadap fluida sehingga mencapai keadaan titik 3. Uap yang telah dihasilkan ini

akan memutar steam turbine, di dalam steam turbine terjadi perubahan energi panas

yang dibawa uap menjadi energi mekanik berupa putaran turbin uap. Pada tahap ini

uap tersebut diekspansikan pada turbin sehingga mencapai titik 4. Setelah uap

menggerakkan turbin uap akan masuk ke kondensor untuk didinginkan dan berubah

fasa kembali menjadi air (titik 1) dan kemudian kembali dimasukkan kedalam boiler.

Untuk memaksimumkan efisiensi siklus, temperatur yang diberikan harus mencapai

setinggi mungkin sedangkan panas yang dibuang harus pada temperatur yang

serendah-rendahnya. Tekanan boiler yang tinggi akan menaikkan temperatur

penguapan, sehingga menaikkan efisiensi siklus.

3.6. Kerugian Energi Pada Turbin Uap

Pertambahan energi kalor yang dibutuhkan untuk melakukan kerja mekanis

pada kondisi aktual dibandingkan dengan nilai teoritis, yang proses ekspansinya

terjadi benar-benar sesuai dengan proses adiabatik, dinamakan kerugian energi pada

turbin. Bentuk kerugian ini secara umum yaitu kerugian internal dan eksternal :

• Rugi-rugi internal adalah rugi-rugi yang berhubungan dengan kondisi uap

ketika mengalir melalui turbin sehingga menaikkan entalpi uap tersebut.

Yang termasuk rugi- rugi internal adalah rugi dalam katup pengatur, rugi

sudu gerak, rugi karena windage, rugi clearance antara rotor dan sudu, rugi

karena kebasahan uap, rugi karena saluran keluar.

• Rugi-rugi eksternal adalah rugi-rugi yang tidak ada hubungannya dengan

kondisi uap. Yang termasuk rugi eksternal adalah rugi mekanik dan

rugi-rugi yang disebabkan oleh kebocoran uap dari labyrinth gland seals.

3.7. Pemeliharaan Turbin Uap

Turbin uap merupakan komponen utama di dalam suatu Pusat Listrik Tenaga

Uap yang perlu dipelihara dengan baik, karena pemeliharaan merupakan salah satu

faktor yang menentukan keandalan, safety, efisiensi dan life time. Karena itu

masalah pemeliharaan harus mendapat perhatian yang sungguh-sungguh baik dari

segi pengorganisasiannya, perencanaanya maupun pelaksanaannya.

Akan lebih baik apabila telah dimiliki buku pedoman standard untuk

pemeliharaan turbin uap, sehingga didalam merencanakan, pemeliharaan dapat

digunakan untuk mempersiapkan tenaga kerja, peralatan, spare parts/material serta

waktu yang diperlukan.

Karena sifat turbin uap yang sangat utama, maka pada umumnya turbin uap

dipelihara secara periodic atau Time Based Maintenance (Pemeliharaan berdasarkan

jam operasi) sehingga setelah turbin uap yang bersangkutan menjalani jangka waktu

operasi tertentu harus dilakukan pemeriksaan, perbaikan atau penggantian pada

komponen-komponennya.

Untuk lebih meningkatkan keandalan dan safety, Time Based Maintenance

berdasarkan kondisi) dengan cara memonitor kondisi turbin uap secara terus menerus

dan melakukan koreksi/perbaikan apabila diperlukan.

pada umumnya ada tiga jenis pemeliharaan periodik yang diberlakukan pada

turbin uap yaitu :

1. Simple Inspection (Si)

Simple inspection (Si) atau Simplified Scale Periodik Check diberlakukan

setiap satu tahun operasi (+ 8000 jam operasi).

2. Mean Inspection (Me)

Mean Inspection (Me) atau Medium Scale Periodik Check dilakukan setiap

dua tahun operasi (+ 16.000 jam operasi).

3. Serious Inspection (Se)

Serious Inspection (Se) atau Full Scale Periodik Check atau Overhoul

dilakukan setiap empat tahun operasi (+ 32.000 jam operasi).

Mean Inspection merupakan pekerjaan yang sama dengan Simple Inspection

ditambah beberapa pekerjaan lain yang dibutuhkan, demikin juga Serious Inspection

akan serupa Mean Inspection ditambah beberapa pekerjaan lain yang diperlukan.

Pada tahun pertama perasi langsung dilakukan Serious Inspection atau untuk tahun

pertama ini lazim disebut First Year Inspection. First Year Inspection ini penting

dilakukan karena diperlukan untuk mengamati kemungkinan kerusakan yang terjadi

dan dapat digunakan untuk mengklaim kontraktor/pabrik pembuat turbin uap yang

bersangkutan. Pada umumnya First Year Inspection dilakukan oleh kontraktor/pabrik

BAB IV

PROSES PEMANFAATAN UAP KERING (SUPERHEATED STEAM) SEBAGAI PRIME MOVER TURBIN UAP UNTUK

MEMBANGKITKAN DAYA LISTRIK

IV. 1. UMUM

Energi listrik dapat dihasilkan dengan menggunakan mesin-mesin konversi

energi, yang salah satu jenisnya adalah turbin uap. Turbin uap termasuk dalam

pesawat-pesawat energi potensial uap menjadi energi mekanik pada poros turbin.

Sebelum dikonversi menjadi energi mekanik terlebih dahulu dikonversikan menjadi

energi kinetik di dalam nozel (pada turbin impuls) atau pada nozel dan sudu-sudu

gerak (pada turbin reaksi). Poros turbin langsung atau dengan bantuan roda gigi

reduksi dihubungkan dengan mekanisme yang digerakan, turbin uap dapat digunakan

pada berbagai bidang industri, untuk transportasi dan untuk pembangkit energi

listrik.

Adapun turbin uap ini sering digunakan karena uap air yang merupakan

fluida kerja dapat dihasilkan dengan bahan bakar yang bervariasi, pada pabrik kelapa

sawit bahan bakar yang digunakan pada ketel uap untuk menghasilkan uapnya

berasal dari sisa pengolahan kelapa sawit tersebut yang berupa serabut dan cangkang

sawit. Uap yang dihasilkan ketel uap terutama sekali digunakan untuk proses

Turbin uap pada pabrik pengolahan kelapa sawit biasanya dikopel dengan

sebuah generator listrik yang bertujuan untuk menghasilkan listrik. Energi listrik

yang dihasilkan pada generator digunakan untuk menggerakan berbagai peralatan

yang ada dalam proses pengolahan kelapa sawit di pabrik tersebut.

IV. 2. Proses Pembentukan Uap kering (superheated steam)

Air merupakan fluida yang sukar untuk merambatkan panas, sehingga

dengan demikian perpindahan panas didalam air yang ada didalan ketel uap hampir

berlangsung secara konveksi. Bila didalam sebuah tempat terdapat air dingin

didalamnya, yang kemudian dipanasi bada bagian bawahnya maka air akan menjadi

panas. Air menjadi panas karena berat jenisnya menjadi berkurang, maka akan naik

keatas. Pada bagian bawah akan digantikan oleh air dingin dibagian atas, yang berat

jenisnya lebih besar dibandingkan dengan air panas tersebut. Air yang tidak turut

beredar dalam ketel uap dinamai air yang tidak bersirkulasi, jadi temperatur air ini tidak secepat air yang beredar naiknya. Ini dapat membahayakan bagi ketel karena

air didalam ketel tidak akan merata panasnya. Pemuaian ketel tidak sama dan karena

ini mungkin terjadi tekanan-tekanan yang besar dalam pelat-pelat ketel ataupun pada

sambungan-sambungannya. Ketika seluruh temperatur air 100 ºC,

gelembung-gelembung uap yang dibentuk dalam seluruh zat cair, sampai pada permukaan dan

lepas dari zat cair, karena tong ini terbuka, uap yang terbentuk lepas keluar melalui

bahagian yang terbuka. Dikatakan sekarang air mendidih. Jadi mendidih adalah suatu

peristiwa dimana pembentukan uap terjadi didalam seluruh massa zat-cair.

Titik didih dari suatu zat cair tergantung kepada tekanan yang dilakukan pada

pada 100 ºC, kalau tekanan lebih besar dari 1 atm umpamanya 5 kg / cm2, air akan

mendidih pada temperatur 151,1 ºC. Bila tekanan rendah dari 1 atm , umpamanya

0,12575 kg / cm2 air mendidih pada temperatur 50ºC.

Pada umumnya uap yang keluar dari dari ketel uap selalu berupa uap basah,

akibat terdapatnya air pada ketel. Uap basah tidak cocok untuk digunakan pada

mesin-mesin uap atau turbin. Oleh karena itu uap dipanas lanjutkan dengan cara

dialirkan melalui pipa yang dipanasi oleh gas hasil sisa pembakaran sampai

mencapai keadaan uap jenuh kering. Selama penguapan sampai mencapai keadaan

uap jenuh kering, suhu uap akan tetap konstan. Suhu uap akan kembali meningkat

menjadi uap panas lanjut pada tekanan konstan. Semakin lanjut panas yang

dikenakan terhadap uap ini, maka sifat uap tersebut akan mendekati sifat gas

sempurna. Kalor spesifik dari uap panas lanjut akan berubah sesuai dengan

perubahan terkanan dan derajat pemanasan lanjutnya (degree of superheated).

Peningkatan tekanan akan menyebabkan kalor spesifik malah makin besar,

sebaliknya semakin tinggi derajat panas lanjutnya menyebabkan kalor spesifiknya

malah turun. Pada suhu uap jenuh kalor spesifik adalah paling tinggi dan semakin

turun dengan drastis bila suhu mulai ditinggikan dan suhu uap panas lanjut

ditingkatkan. Proses pemanasan berkisar pada suhu 260-280 oC. Setelah uap kering

dihasilkan, maka uap ini sudah dapat dikirim ke kamar mesin untuk menggerakan

Gambar 4.1 Kalor Spesifik Uap Panas Lanjut

Panas yang dibutuhkan ketel untuk memanaskan air dapat dihitung :

Q = G x Δ Entalpi = G (i’ 25 bar 260 o

C – W 95 oC)

G = 20.000 kg/jam

Dari tabel (i’ 25 Bar, 260 oC = 2909) Lampiran 2.

W 95oC = 95 x 4,187 = 397,765 Kj/Kg

Dengan demikian maka :

Q = 20.000 Kg/jam x (2909 – 397,765) Kj/Kg

Spesifikasi Ketel Uap (Boiler) :

- Merek : Takuma Water Tube Boiler

- Buatan : PT. Sumber Andalas Stell

- Type : N – 600SA

- Tahun Pemakaian : 1995

- Tekanan Uap Normal : 23Kg/Cm2

- Kapasitas Uap : 20 Ton/jam

- Temperatur Steam : 260 oC

- Temperatur Udara : 30 oC

- Heating surface : 172 m2

- Chamber Volume : 80 m2

- Heating Surface Boiler Proper : 403 m2

- Konsumsi Bahan Bakar : 5200 Kg/jam