PENGARUH PENAMBAHAN POLIVINIL ALKOHOL DAN

PERBEDAAN RASIO CAMPURAN AMPOK JAGUNG DAN

TAPIOKA TERHADAP KARAKTER FISIK

BIODEGRADABLE FOAM

SKRIPSI

RANDI SWANDARU

F34062455

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

THE EFFECT OF ADDING POLYVINYL ALCOHOL AND DIFFERENT RATIO OF CORN HOMINY FEED AND TAPIOCA ON PHYSICAL PROPERTIES OF BIODEGRADABLE

FOAM

Randi Swandaru

Department of Agroindustrial Technology, Faculty of Agricultural Engineering Technology, Bogor Agricultural University, IPB Darmaga, PO Box 220, Bogor, West Java,

Indonesia

e-mail: randi_swandaru@yahoo.com

ABSTRACT

Biodegradable foam is a packaging materials made from renewable resources which very prospective to substitute synthetic polystyrene foam. Starch is now dominantly use as a promising material to produce biodegradable foam due to its superior characteristic and availability. However, starch is preferable as food source so that an alternative material such as corn hominy feed can be used for producing this foam. Corn hominy is a by product of corn milling which has high content of starch and fibre which is possibly to improve the physical properties of this foam. This research is aimed to study the influence of adding PVOH and different ratio of corn hominy and cassava starch on physical properties of biodegradable foam. The corn hominy and cassava starch were mixed in rheocor mixer in 65 rpm speed at 90-100-90oC. Then the extrudat were expanded in a microwave oven at 100% power level for 45 seconds. The physical analysis result showed that the composition of corn hominy feed and cassava starch affected physical properties of biodegradable foam. The foam that consisted of corn hominy : cassava starch (80:20) gave the highest expantion ratio and water absorption index. PVOH also affected the physical properties of biodegradable foam which improved the hardness index of the foam. However, interaction between ratio of cassava starch: corn hominy feed and adding of PVOH does not show significant influence to the physical characteristic of biodegradable foam.

Randi Swandaru. F34062455. Pengaruh Penambahan Polivinil Alkohol dan Perbedaan Rasio Campuran Ampok Jagung dan Tapioka Terhadap Karakter Fisik Biodegradable Foam. Di bawah bimbingan Endang Warsiki 2011

RINGKASAN

Biodegradable foam merupakan bahan kemasan nabati yang ditujukan sebagai produk subtitusi polistirena sintetis. Ubi kayu yang ketersediaannya cukup melimpah merupakan bahan yang potensial untuk dikembangkan menjadi biodegradable foam karena kelimpahannya. Selain itu, ampok jagung yang merupakan hasil samping dari penggilingan biji jagung kering juga sangat prospektif menghasilkan foam yang dapat diurai oleh alam. Pembuatan foam dari bahan berpati diketahui sulit menghasilkan karakteristik foam yang baik. Oleh karenanya diperlukan penambahan polivinil alkohol (PVOH) untuk memperbaiki karakter fisik foam pati yang dihasilkan. Berdasarkan dari hal tersebut, penelitian ini bertujuan untuk mengetahui pengaruh penambahan polivinil alkohol dan rasio komposisi tapioka:ampok jagung terhadap karakter fisik biodegradable foam.

Sebelum digunakan pada proses pembuatan foam, ampok jagung dikeringkan hingga kadar airnya berada di bawah 10% dan digiling hingga ukurannya mencapai 200 mesh. Selanjutnya dilakukan uji proksimat untuk mengetahui kandungan bahan dan menentukan formulasi bahan yang digunakan. Perbandingan komposisi tapioka dan ampok jagung yang digunakan pada penelitian ini terdiri tiga taraf yaitu, 60:40, 70:30, dan 80:20. Perlakuan lainnya adalah penambahan PVOH pada sampel dengan dua taraf yaitu sampel yang ditambahkan PVOH 10% dan sampel yang tidak ditambahkan PVOH. Selain itu, bahan diberikan beberapa bahan aditif yaitu, NaCl dan akuades.

Proses pembuatan biodegradable foam diawali dengan proses plastisasi dengan menggunakan

rhecor mixer dengan laju 65 rpm pada tiga set suhu yaitu, 90-100-90oC. Selanjutnya pati termoplastis yang dihasilkan dikecilkan ukurannya sebelum dimasukkan ke dalam oven microwave. Proses ekspansi dilakukan di dalam oven microwave pada power level 100% selama 45 detik. Hasil dari proses tersebut adalah ekstrudat pati yang kemudian diuji karakter fisiknya melalui uji kekerasan, rasio pengembangan, densitas kamba, daya serap air, sifat kompresi, uji Differenttial Scanning Calorimeter (DSC) dan Scanning Electron Mikroscope (SEM).

Hasil uji karakter fisik foam pada penelitian ini menunjukkan bahwa perbedaan komposisi tapioka:ampok berpengaruh terhadap karakter fisik foam pati yang terbentuk. Komposisi tapioka di dalam bahan berbanding lurus dengan nilai rasio pengembangan foam dan daya absorbsi airnya. Namun, komposisi tapioka di dalam bahan berbanding terbalik dengan sifat kekerasan foam yang terbentuk. Foam dengan rasio tapioka:ampok sebesar 80:20 menghasilkan nilai terbesar pada rasio pengembangan, absorbsi air, dan penetrasi tusukan jarum pada uji kekerasan. Hasil uji karakter fisik ini juga menunjukkan bahwa perbedaan komposisi:tapioka tidak berpengaruh nyata pada sifat densitas kamba dan nilai kompresi foam.

Penambahan PVOH pada foam pati juga berpengaruh terhadap karakter fisik foam yang terbentuk. Penambahan PVOH berbanding lurus dengan sifat kekerasan foam yang dihasilkan. Foam

PENGARUH PENAMBAHAN POLIVINIL ALKOHOL DAN PERBEDAAN

RASIO CAMPURAN AMPOK JAGUNG DAN TAPIOKA TERHADAP

KARAKTER FISIK

BIODEGRADABLE FOAM

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknologi Industri Pertanian,

Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh

RANDI SWANDARU

F34062455

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

2011

Judul Skripsi : Pengaruh Penambahan Polivinil Alkohol dan Perbedaan Rasio Campuran Ampok Jagung dan Tapioka Terhadap Karakter Fisik Biodegradable Foam Nama : Randi Swandaru

NIM : F34062455

Menyetujui, Pembimbing

(Dr. Endang Warsiki, STP, MT) NIP. 19710305 199702 2 001

Mengetahui; Ketua Departemen,

(Prof. Dr. Ir. Nastiti Siswi Indrasti) NIP. 19621009 198903 2 001

PERNYATAAN MENGENAI SKRIPSI

DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Pengaruh Penambahan Polivinil Alkohol dan Perbedaan Rasio Campuran Ampok Jagung dan Tapioka Terhadap Karakter Fisik Biodegradable Foam adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Mei 2011 Yang membuat pernytaan

©Hak cipta milik Randi Swandaru tahun 2011 Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

BIODATA RINGKAS PENULIS

Randi Swandaru dilahirkan di Jakarta pada 26 Juni 1988 sebagai anak pertama dari pasangan Misratun dan Jumaidi. Penulis menamatkan sekolah dasar di SD Angkasa XII (1994-2000) dan melanjutkan ke SLTP Negeri 49 Jakarta (2000-2003). Pada tahun 2006 penulis berhasil lulus dari SMA 81 Negeri Jakarta dan melanjutkan studi di Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI).

Selama menempuh studi pada mayor Teknologi Industri Pertanian, penulis pernah menjadi asisten mata kuliah Teknologi Bahan Penyegar dan Pendidikan Agama Islam serta menyelesaikan program Praktik Lapang pada tahun 2009 di PT. Amanah Prima Indonesia, Tangerang. Selain menjalani aktivitas akademik penulis juga aktif dalam berbagai kegiatan kemahasiswaan. Pada masa studi Tingkat Persiapan Bersama penulis sudah aktif di Badan Eksekutif Mahasiswa Tingkat Persiapan Bersama (BEM TPB) sebagai staf Departemen Informasi dan Komunikasi. Penulis juga merintis karir organisasi pada UKM Koran Kampus hingga menjadi Pemimpin Redaksi pada tahun 2008 dan UKM Forum for Scientific Studies (FORCES). Selama berada di Fakutas Teknologi Pertanian, penulis pernah menjabat sebagai Kepala Komisi II Dewan Perwakilan Mahasiswa (DPM) Fateta 2008 dan Ketua Badan Eksekutif Mahasiswa (BEM) Fateta 2009. Penulis juga aktif pada berbagai kepanitiaan baik di dalam maupun di luar kampus. Selain aktif berorganisasi penulis juga giat mengikuti berbagai kompetisi dan meraih sejumlah penghargaan. Penelitian yang dilakukan penulis ini mendapat dua penghargaan dari Jepang, yaitu Tokyo Tech Indonesia Commitment Award dan The BEST 50 Student Innovation Award 2011. Penulis juga berhasil memperoleh Medali Perak dan titel the Best Presenter pada Pekan Ilmiah Mahasiswa Nasional ke XXII Bali 2010. Selain itu, penulis meraih juara III pada International Association Agriculture Students and Related Sciences (IAAS) Scientific Writing Competition, juara II karya tulis Ikatan Mahasiswa Proteksi Tanaman se-Indonesia, juara III lomba karya tulis Minyak Atsiri, dan menjadi finalis pada berbagai kompetisi lainnya di Universitas Brawijaya, Univeristas Diponegoro dan Institut Pertanian Bogor

KATA PENGANTAR

Puji syukur kehadirat Allah SWT yang menciptakan seluruh alam semesta karena dengan izin-Nya penulis dapat menyelesaikan skripsi ini. Penelitian dengan judul Pengaruh Penambahan Polivinil Alkohol dan Perbedaan Rasio Campuran Ampok Jagung dan Tapioka Terhadap Karakter Fisik Biodegradable Foam ini dilaksanakan sejak September 2010 hingga Februari 2011. Untuk itu, penulis ingin menyampaikan penghargaan dan ucapan terima kasih yang sebesar-besarnya kepada : 1. Dr. Endang Warsiki sebagai dosen pembimbing utama yang telah membimbing, menasihati, dan

mendorong penulis untuk menyelesaikan penelitian ini.

2. Ir. Evi Safitri Iriani sebagai dosen pendamping yang telah memberikan arahan dan bimbingan secara teknis dalam proses penelitian ini.

3. Ibu dan ayah penulis yang tidak pernah putus mendoakan penulis dalam malam dan siang yang mereka lalui dan yang dengan sangat sabar mendidik penulis hingga seperti sekarang ini.

4. Dr. Liesbetini Hartoto dan Ir. Muslich yang telah menjadi penguji dan memberikan berbagai masukan selama proses perbaikan skripsi ini.

5. Asto Hadiyoso selaku rekan yang dengan setia dan tanpa pamrih saling bantu membantu untuk menyelesaikan penelitian kami bersama-sama.

6. Ibu Ega, Ibu Rini, Pak Gun dan seluruh laboran Departemen Teknologi Industri Pertanian yang telah membantu proses penelitian ini.

7. Bapak Roro selaku penanggung jawab Laboratorium Polimer Pertamina, Bang Irfan selaku laboran Departemen Hasil Hutan, Pak Aria selaku laboran Departemen Biokimia yang telah membantu proses produksi dan analisis pada penelitian ini.

8. Seluruh rekan-rekan TIN 43 KOMPAK atas kebersamaan dalam menimba ilmu, menyambung harapan, dan mengejar cita-cita kami semua.

9. Seluruh rekan-rekan BEM Fateta 2009, Koran Kampus, DPM Fateta 2008, dan BEM TPB 43 serta teman-teman organisasi penulis lainnya yang telah berbagi pengalaman berharga.

10.Seluruh saudara-saudaraku di Asrama PPSDMS Nurul Fikri dan kontrakan Aurora atas kasih sayang dan kebersamaan yang tak pernah akan saya lupakan.

11.Seluruh sahabat-sahabatku The Zeitgeister yang telah berbagi hari-harinya bersamaku di Amerika Serikat dan selalu mendorongku untuk menjadi insan yang bersyukur.

12.Ophie, Aini, Asto, Ismeri, Tiwik, Yessica, Syafeeg, Deni, Faisal, Gangga, Leni, dan Tami sebagai rekan dalam berbagai lomba yang telah mendukung penulis untuk menjadi penulis yang lebih baik. 13.Semua pihak yang telah membantu penulis dengan penuh keikhlasan yang tidak bisa penulis

sebutkan satu per satu.

Tentunya masih banyak kekurangan dalam penelitian ini untuk itu penulis memohon maaf atas kekurangan tersebut dan terbuka atas segala kritik dan saran atas penelitian ini. Akhirnya penulis berharap semoga penelitian ini berguna dan memberikan kontribusi yang baik dalam bidang pengembangan ilmu material maju (advance material science).

Bogor, Mei 2011

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN ... vi

I. PENDAHULUAN ... 1

1.1 LATAR BELAKANG ... 1

1.2. TUJUAN PENELITIAN ... 2

II. TINJAUAN PUSTAKA ... 4

2.1 TAPIOKA ... 4

2.2 AMPOK JAGUNG ... 5

2.3. POLIVINIL ALKOHOL ... 6

2.4 BIODEGRADABLE FOAM ... 8

2.5 RADIASI GELOMBANG MIKRO (MICROWAVES) ... 9

III. METODOLOGI PENELITIAN ... 12

3.1. BAHAN DAN ALAT ... 12

3.2. WAKTU DAN TEMPAT PENELITIAN ... 12

3.3 METODE PENELITIAN... 12

3.3.1 Penelitian Pendahuluan ... 12

3.3.2 Penelitian Utama ... 12

3.3.3 Karakter Fisik Biodegradable Foam ... 14

3.4.RANCANGAN PERCOBAAN ... 16

IV. HASIL DAN PEMBAHASAN ... 18

4.1 PENELITIAN PENDAHULUAN ... 18

4.1.1 Pengeringan dan Pengecilan Ukuran Ampok ... 18

4.1.2 Proksimat Ampok Jagung ... 18

4.1.4 Penentuan Kadar Air Adonan ... 20

4.2 PENELITIAN UTAMA ... 21

4.2.2 Pembuatan Pati Termoplastis ... 21

4.2.3 Proses Ekspansi Pati ... 23

4.3 KARAKTER FISIK FOAM PATI ... 25

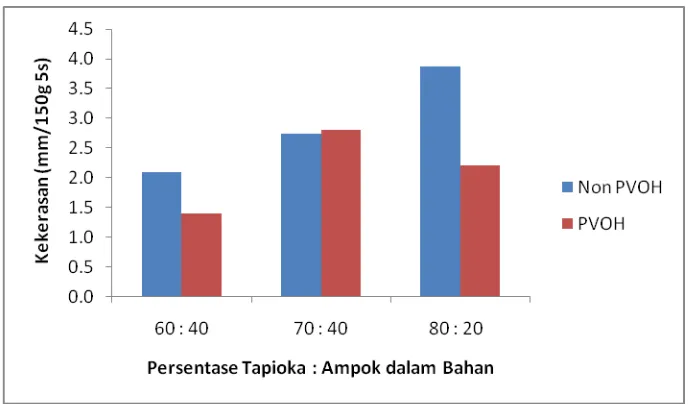

4.3.1 Sifat Kekerasan ... 25

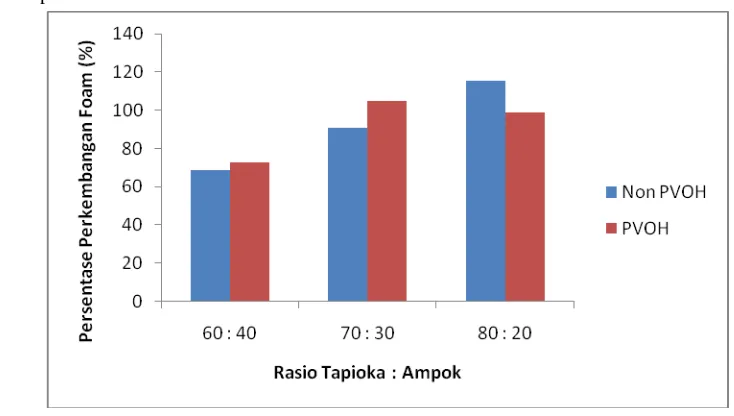

4.3.2 Rasio Pengembangan ... 26

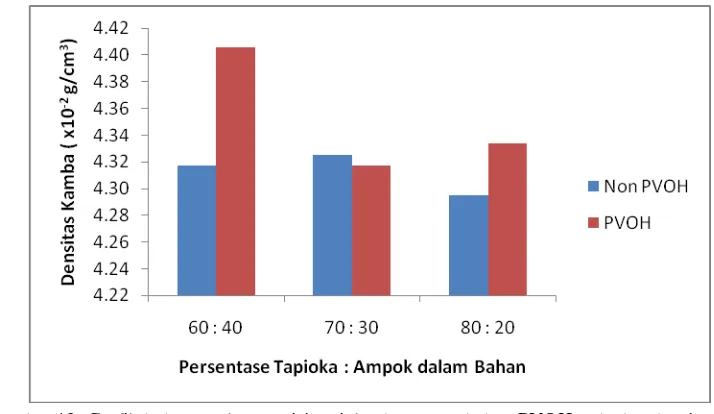

4.3.3 Densitas Kamba ... 28

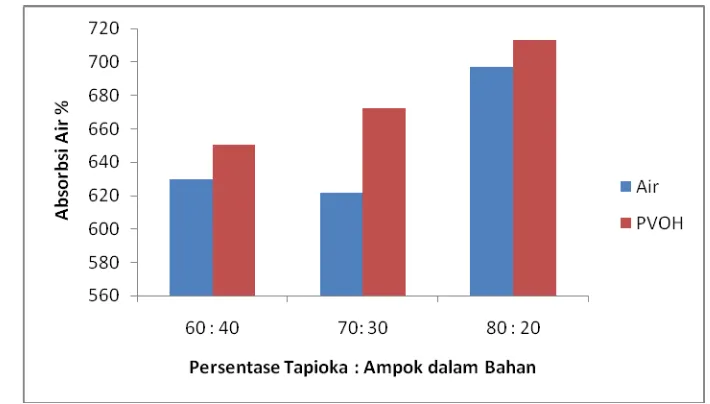

4.3.4 Daya Absorbsi Air ... 29

4.3.5 Sifat Kompresi ... 30

V. KESIMPULAN DAN SARAN ... 33

4.1 KESIMPULAN ... 33

4.2 SARAN ... 33

DAFTAR PUSTAKA ... 35

DAFTAR TABEL

Halaman

Tabel 1. Komposisi kimia tapioka (per 100 gram bahan)... 4

Tabel 2. Spesifikasi syarat mutu tapioka (SNI 01-3451-1994) ... 5

Tabel 3. Bagian biji jagung dan kandungannya ... 6

Tabel 4. Karakter fisik Polivinil Alkohol ... 7

Tabel 5. Formulasi bahan untuk tiap unit percobaan ... 14

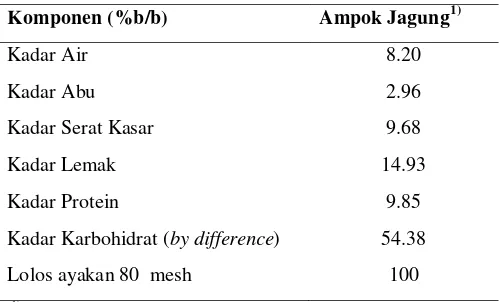

Tabel 6. Hasil analisis proksimat ampok jagung... 19

Tabel 7. Hasil proksimat tapioka ... 20

Tabel 8. Titik transisi gelas (Tg) oC ... 22

DAFTAR GAMBAR

Halaman

Gambar 1. Bagian-bagian biji jagung ... 6

Gambar 2. Struktur kimia Polivinil Alkohol ... 7

Gambar 3. Foam pati berbahan dasar gandum ... 8

Gambar 4. Mekanisme perubahan energi gelombang mikro menjadi kalor (a)rotasi dipol (b)polarisasi ion ... 10

Gambar 5. Tahap-tahap penelitian utama ... 13

Gambar 6. Struktur kimia (a) amilosa (b) amilopektin ... 20

Gambar 7. Perubahan volume (V), entalpi (H), dan entropi (S) serta pergeseran suhu transisi gelas (Tg) dan titik leleh (Tm) pada makanan ... 22

Gambar 8. Proses pengembangan pati dalam oven microwave ... 23

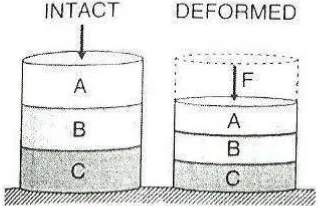

Gambar 9. Perubahan foam sebelum dan sesudah ekspansi ... 24

Gambar 10. Foto uji SEM ... 25

Gambar 11. Grafik hubungan komposisi tapioka dan penambahan PVOH terhadap kekerasan foam ... 26

Gambar 12. Grafik hubungan komposisi tapioka dan penambahan PVOH terhadap rasio pengembangan foam pati ... 27

Gambar 13. Grafik hubungan komposisi tapioka dan penambahan PVOH terhadap densitas kamba foam ... 28

Gambar 14. Grafik hubungan komposisi tapioka dan penambahan PVOH terhadap nilai absorbsi air ... 29

Gambar 15. Proses deformasi foam ... 30

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Bahan-bahan utama... 34

Lampiran 2. Peralatan utama dalam penelitian ... 35

Lampiran 3. Prosedur uji proksimat pati ... 36

Lampiran 4. Data uji sifat kekerasan ... 38

Lampiran 5. Data uji rasio pengembangan ... 38

Lampiran 6. Data uji densitas kamba ... 40

Lampiran 7. Data uji daya absorbsi air ... 40

Lampiran 8. Data uji sifat kompresi ... 41

Lampiran 9. Data analisis statistika uji sifat kekerasan ... 42

Lampiran 10. Data analisis statistika uji rasio pengembangan ... 43

Lampiran 11. Data analisis statistika uji densitas kamba ... 44

Lampiran 12. Data analisis statistika uji daya absorbsi air ... 45

Lampiran 13. Data analisis statistika uji sifat kompresi ... 46

Lampiran 14. Perhitungan volume air yang ditambahkan ke dalam adonan ... 47

I. PENDAHULUAN

1.1 LATAR BELAKANG

Foam polistirena merupakan plastik yang terdiri dari monomer-monomer stirena yang berbahan dasar minyak bumi. Sebagian besar masyarakat lebih mengenal foam polistirena sebagai

styrofoam yang merupakan nama dagang produk yang diproduksi oleh Dow Chemical Company.

Sejarah penemuan styrofoam berawal dari penemuan polistirena pada tahun 1838. Eduard Simon menemukan polistirena dengan cara mengisolasi suatu bahan dari resin alami. Berangkat dari penemuan tersebut, Ray McIntire mencampurkan stirena dengan isobutylene dengan tekanan tinggi. Hasil percobaan tersebut menghasilkan material yang lebih kuat dan 30 kali lebih ringan daripada polistirena. Material tersebut diperkenalkan sebagai styrofoam pada tahun 1954 (Mary Bellis 2011).

Styrofoam memiliki karakteristik yang ringan, mudah dibentuk, mampu mempertahankan panas maupun dingin, dan biaya produksi yang murah, sehingga menyebabkan styrofoam banyak digunakan sebagai kemasan baik makanan maupun barang elektronik. Namun, penggunaan

styrofoam berdampak negatif bagi lingkungan karena styrofoam sulit untuk didegradasi dan dapat bertahan di alam selama ribuan tahun. Dalam Polystyrene Fact Sheets yang dirilis TheWayToGo pada tahun 2008, U.S. Environmental Protection Agency (EPA) pada tahun 1986 menyatakan bahwa foam polistirena merupakan penghasil nomor lima sampah yang paling berbahaya di Amerika Serikat. Pembuatan foam polistirena yang menggunakan HCFC-22 ternyata juga menimbulkan masalah karena HCFC-22 merupakan gas rumah kaca dan membahayakan lapisan ozon.

Paparan styrofoam terhadap makanan berpotensi menimbulkan bahaya kesehatan. Kemasan makanan yang terbuat dari polistirena berpotensi melepaskan stirena saat terpapar dengan suhu tinggi, alkohol, minyak dan asam. Green (2007) dalam laporannya yang berjudul Styrofoam – The Silent Killer menyatakan bahwa paparan stirena dapat menyebabkan gangguan hormonal yang dapat mengakibatkan gangguan tyroid, menstruasi yang tidak teratur bahkan kanker payudara dan kelenjar prostat. Stirena juga dikaitkan dengan peningkatan tingkat kerusakan kromosom dan fungsi abnormal paru-paru pada para buruh yang bekerja pada pabrik polistirena. Benzena yang merupakan bagian dari polistirena foam juga diketahui bersifat karsinogenik yang masuk ke dalam tubuh manusia melalui saluran pernapasan. Pada Juli 2001, Divisi Keamanan Pangan Pemerintah Jepang mengungkapkan bahwa residu styrofoam dapat menyebabkan endocrine disrupter (EDC), yaitu suatu penyakit yang terjadi akibat adanya gangguan pada sistem endokrinologi dan reproduksi manusia (Dinas Kesehatan Surabaya 2009).

Bahan berpati yang cukup potensial dikembangkan di Indonesia adalah jagung dan ubi kayu karena ketersediaannya yang begitu besar. Produksi jagung nasional pada tahun 2009 mencapai tingkat produksi 16,3 juta ton per tahun (Hadi dan Elly 2009). Pada tahun 2014, tingkat produksi jagung nasional diprediksi mampu mencapai 31,3 juta ton per tahun. Peningkatan ini berakibat pada meningkatnya hasil samping industri penggilingan jagung yang disebut sebagai ampok. Ampok jagung dapat dimanfaatkan sebagai bahan baku biodegradable foam karena memiliki kadar pati yang cukup tinggi dan kadar serat sebesar 25% (Sharma et al. 2007). Penggunaan ampok sebagai bahan pembuatan foam sangat tepat karena tidak akan berdampak pada sektor pangan. Seperti halnya jagung, ketersediaan ubi kayu di Indonesia juga tidak kalah melimpah. Produksi ubi kayu nasional pada tahun 2010 yang lalu mencapai 21,59 juta ton dan menempatkan Indonesia sebagai negara produsen tapioka keempat terbesar di dunia setelah Nigeria, Brazil, dan Thailand (Sucipto 2010).

Penelitian mengenai pembuatan biodegradable foam yang berbahan dasar pati telah dimulai beberapa tahun yang lalu. Sebuah penelitian yang dilakukan oleh Zhou et al. (2007) memperlihatkan bahwa tepung gandum dan pati dapat diolah menjadi biodegradable foam dengan mutu yang baik. Sebelumnya pada tahun 1998, Lye et al. telah meneliti pembuatan biodegradable foam melalui ekstrusi pati jagung yang menunjukkan bahwa biodegradable foam yang dihasilkan memiliki daya bantalan yang cukup baik. Pemilihan bahan yang tepat diperlukan untuk memperbaiki karakteristik biodegradable foam yang akan dihasilkan. Penggunaan tapioka pada penelitian terutama dimaksudkan sebagai penyedia pati sebagai bahan dasar biodegradable foam, sedangkan penggunaan ampok dimaksudkan untuk memperbaiki kekuatan foam yang terbentuk karena kandungan seratnya. Pada penelitian yang dilakukan Shogren (2002) terbukti bahwa penambahan serat dapat meningkatkan kekuatan dan fleksibilitas foam yang terbentuk.

Foam berbahan dasar pati cenderung rapuh dan mudah rusak. Penelitian yang dikerjakan Andersen dan Hodson (1998) menunjukkan bahwa polivinil alkohol (PVOH) dapat digunakan untuk meningkatkan fleksibilitas dan ketahanan foam. Oleh karena itu, pada penelitian ini ditambahkan PVOH sebanyak 10% untuk meningkatkan ketahanan foam. Bahan pemlastis yang digunakan pada penelitian ini adalah air yang terbukti dapat menurunkan titik transisi gelas. Pada tahun 2005, Zhou menunjukkan bahwa tepung gandum dan pelet pati yang telah diekstrusi dapat berkembang secara bebas (tanpa cetakan) dengan menggunakan pemanasan gelombang mikro (microwave). Penambahan NaCl dapat meningkatkan penyerapan energi dalam proses pemanasan tersebut (Zhou 2007). Berdasarkan hal tersebut hal tersebut maka perlu dilakukan penelitian mengenai pengaruh penambahan PVOH dan perbedaan rasio tapioka dan ampok pada proses pembuatan biodegradable foam dengan metode microwave assisted moulding (MAM).

1.2. TUJUAN PENELITIAN

4

II. TINJAUAN PUSTAKA

2.1 TAPIOKA

Tapioka adalah pati (amilum) yang diperoleh dari umbi ubi kayu segar (Manihot utilisima

atau Manihot usculenta Crantz) melalui pengolahan tertentu (SNI 01-3451-1994). Penggunaan tapioka pertama kali diduga berasal dari Amerika Selatan. Kata tapioka berasal dari bahasa Brasil, tipi’oka, yang berarti makanan dari singkong. Tapioka diidentikkan dengan rice pudding di Inggris karena paling umum digunakan sebagai bahan baku untuk membuat puding. Tapioka baru populer di kalangan ibu rumah tangga Indonesia pada tahun 1980-an, ketika pemerintah mulai menggalakkan program penganekaragaman pangan. Di beberapa belahan dunia, tapioka dikenal dengan sebutan mandioca, aipim, macaxeira, manioca, boba, dan yuca (Astawan 2010).

Proses pembuatan tapioka relatif sederhana, sehingga banyak diusahakan dalam industri rumah tangga. Proses pembuatannya diawali dengan pengupasan ubi kayu dari kulitnya. Ubi kayu yang telah terkupas dikecilkan ukurannya dengan cara diparut atau dihancurkan dengan mesin giling. Setelah itu, dilakukan ekstraksi dengan cara menambahkan air dan memerasnya sehingga dihasilkan larutan pati. Larutan tersebut disaring, sehingga ampas akan tertahan pada saringan. Larutan pati yang telah disaring itu didiamkan selama satu malam dengan tujuan mengendapkan pati ke dasar wadah. Setelah satu malam, terjadi pemisahan antara air dan pati. Air yang berada di atas endapan dibuang sehingga hanya terdapat pati yang tersisa. Setelah itu pati dijemur hingga kering. Setelah kering pati digiling dan diayak sesuai ukuran yang diinginkan (Bapedal 1996). Jika proses pembuatannya dilakukan dengan baik maka akan dihasilkan pati yang berwarna putih bersih (Mardipana dan Rony 2004).

Waktu pemanenan ubi kayu perlu diperhatikan dengan cermat karena ubi kayu yang dibiarkan di dalam tanah akan mengalami peningkatan jumlah pati hingga titik tertentu. Peningkatan kadar pati tersebut dapat menyebabkan ubi kayu menjadi keras dan menyerupai kayu, sehingga umbi akan sulit untuk ditangani dan diolah. Berikut ini adalah komposisi kimia tapioka.

Tabel 1. Komposisi kimia tapioka (per 100 gram bahan)

Komponen Kadar

Kalori (kal) 146,00

Air (g) 62,50

Phosphor (mg) 40,00

Karbohidrat (g) 34,00

Kalsium (mg) 33,00

Vitamin C (mg) 30,00

Protein (g) 1,20

Besi (mg) 0,70

Lemak (g) 0,30

Vitamin B1 (mg) 0,06

Berat dapat dimakan (g) 75,00

Sumber: Tri Radiyati dan Agusto (1990)

Menurut Tri Radiyati dan Agusto (1990) mutu tapioka sangat ditentukan oleh beberapa faktor, yaitu warna, kandungan air, jumlah serat dan kotoran, serta tingkat kekentalan. Tapioka

yang baik berwarna putih dan memiliki kandungan air yang rendah. Banyaknya serat dan kotoran juga mempengaruhi kualitas tapioka Semakin banyak serat dan kotoran yang terkandung maka semakin rendah mutunya, sedangkan semakin tinggi tingkat kekentalan tapioka maka semakin baik mutunya. Dalam SNI Tapioka (SNI 01-3451-1994) dinyatakan bahwa syarat organoleptik tapioka, yaitu murni, tidak berbau asam, dan tidak terlihat adanya ampas atau bahan asing. Sedangkan secara teknis, mutu tapioka dinilai melalui syarat sebagai tersaji dalam tabel berikut ini.

Tabel 2. Spesifikasi syarat mutu tapioka (SNI 01-3451-1994)

Jenis Uji Satuan Persyaratan

Mutu I Mutu II Mutu III

Kadar air (b/b) % maks.15 maks.15 maks.15

Kadar abu (b/b) % maks. 0.6 maks. 0.6 maks. 0.6

Serat dan benda asing (bb) % maks. 0.6 maks. 0.6 maks. 0.6 Derajat putih (BaSO4) % min. 94.5 min. 92.0 < 92.0

Kekentalan *Engler 3.0-4.0 2.5-3.0 < 2.5

Derajat asam ml IN

NaOH/100g

maks. 3 maks. 3 maks. 3

Cemaran logam:* -Timbal (Pb) -Tembaga (Cu) -Seng (Zn) - Air Raksa (Hg)

mg/kg mg/kg mg/kg mg/kg maks. 1.0 maks. 10.0 maks. 40.0 maks. 0.05 maks. 1.0 maks. 10.0 maks. 40.0 maks. 0.05 maks. 1.0 maks. 10.0 maks. 40.0 maks. 0.05

Arsen (As)* mg/kg maks. 0.5 maks. 0.5 maks. 0.5

Cemaran mikroba * -Total Plate Count

-E. coli

-Kapang

koloni/g koloni/g koloni/g

maks. 1.0×106 maks. 10 maks. 1.0×104

maks. 1.0×106 maks. 10 maks. 1.0×104

maks. 1.0×106 maks. 10 maks. 1.0×104

* Dipersyaratkan bila digunakan sebagai bahan makanan

2.2 AMPOK JAGUNG

Jagung merupakan serealia nomor dua setelah padi di Indonesia. Seiring dengan berkembangnya sektor peternakan, permintaan akan tepung jagung sebagai bahan pencampur pakan ternak juga semakin meningkat. Pemanfaatan tepung jagung sebagai pakan dapat menyerap sekitar 50% total produksi jagung nasional. Peningkatan permintaan akan tepung jagung berkorelasi langsung dengan peningkatan hasil samping dari proses penggilingan biji jagung.

berfungsi untuk melindungi biji jagung. Germ adalah bagian hidup dari biji jagung yang akan menjadi bakal tanaman jagung berikutnya. Bagian yang terakhir adalah tip cap yang menghubungkan biji jagung dengan tongkol jagung. Ampok jagung adalah produk samping dari proses penggilingan biji jagung kering yang menghasilkan jagung giling kasar, maizena, dan tepung jagung. Bagian jagung yang paling banyak menjadi ampok jagung adalah endosperma.

Gambar 1. Bagian-bagian biji jagung (Erik et al.2009)

Menurut Sharma et al. (2007) jumlah ampok jagung dapat mencapai 35% dari jumlah input jagung. Pada umumnya ampok jagung memiliki kandungan serat dan protein yang lebih tinggi dari pada jagung itu sendiri. Ampok jagung mengandung pati sebanyak 56,9%, serat 25,2%, protein 11,1%, dan 5,3% lemak. Berikut ini adalah perbandingan bagian biji jagung yang menjadi bagian dari ampok dan kandungan gizinya.

Tabel 3. Bagian biji jagung dan kandungannya

Komponen (%) Pati Protein Lemak Serat Lainnya

Endosperm 87.6 8.0 0.8 3.2 0.4

Kulit Ari 7.3 3.7 1.0 83.6 4.4

Lembaga 8.0 18.4 33.2 14.0 26.4

Tip cap 5.3 9.1 3.8 77.7 4.1

Sumber : Lorenz (1991)

2.3. POLIVINIL ALKOHOL

Gambar 2. Struktur kimia Polivinil Alkohol (Ogur 2005)

PVOH dikembangkan pertama kali oleh Hermann dan Haehnel pada tahun 1924. Proses pembuatan PVOH dilakukan dengan menghidrolisis polivinil asetat (PVAc). Tingkat konsumsi PVOH di dunia telah mencapai beberapa ratus ribu ton per tahun dan diprediksi akan meningkat sekitar 2,5% per tahun antara tahun 2006 dan 2011. Terdapat sejumlah produsen PVOH di seluruh dunia yang mayoritas berbasis di negara-negara Asia. Cina memiliki pangsa pasar terbesar dengan porsi 45% pada tahun 2006 dan nilai ini diperkirakan akan terus berkembang. Selain Cina, Jepang dan Amerika merupakan dua buah negara yang berperan baik sebagai konsumen maupun sebagai produsen (Ogur 2005).

Seiring dengan semakin tumbuhnya kesadaran akan polimer hijau yang ramah terhadap lingkungan, penggunaan polivinil alkohol menjadi semakin meningkat dan menjanjikan. Salah satu pemanfaatan PVOH sebagai bahan sekali pakai adalah aplikasi PVOH pada kantong kotoran hewan yang akan terurai setelah dibuang. Selain itu, PVOH juga dapat diaplikasikan pada bola golf, sehingga pegolf tidak perlu mencari bolanya setelah dipukul karena bola tersebut akan terurai di alam. Di dalam industri pangan, PVOH digunakan sebagai bahan pelapis karena sifatnya kedap terhadap uap air. PVOH mampu menjaga komponen aktif dan bahan lainnya yang terkandung di dalam bahan dari kontak dengan oksigen.

Secara komersial, PVOH adalah plastik yang paling penting dalam pembuatan film yang dapat larut dalam air. Hal ini ditandai dengan kemampuannya dalam pembentukan film, pengemulsi, dan sifat adesifnya. PVOH memiliki kekuatan tarik yang tinggi, fleksibilitas yang baik, dan sifat penghalang oksigen yang baik. Berikut ini adalah tabel yang menjelaskan karakter fisik PVOH.

Tabel 4. Karakter fisik Polivinil Alkohol

Karakter Nilai

Densitas 1.19-1.31 g/cm3

Titik Leleh 180-240oC Titik Didih 228 oC Suhu Penguraian 180 oC Sumber: Ogur (2005)

terurai di alam (Lee et al. 2008). Terdapat tiga jenis bakteri yang dapat mendegradasi polivinil alkohol yaitu, Pseudomonas, Flavobacterium (Watanabe et al. 1976), dan Acinetiobacter (Fukanage 1977).

2.4 BIODEGRADABLE FOAM

Kemasan biodegradable dapat diartikan sebagai kemasan yang dapat didaur ulang dan dapat terdegradasi secara alamiah. Istilah biodegradable diartikan sebagai kemampuan komponen-komponen molekuler dari suatu material untuk dipecah menjadi molekul-molekul yang lebih kecil oleh mikroorganisme hidup, sehingga zat karbon yang terkandung dalam material tersebut akhirnya dapat dikembalikan kepada biosfer (Gould et al. 1990).

Kemasan biodegradable kini muncul sebagai bahan pengganti plastik berbahan dasar minyak bumi yang menjanjikan. Pati merupakan salah satu hasil pertanian yang amat potensial menjadi bahan pembuatan barang sekali pakai karena biaya yang murah dan ketersediaannya berlimpah. (Narayan,1994; Mayer and Kaplan, 1994; Chang, 1997; Bastioli, 1998; Petersen et al., 1999). Pati kini telah dikembangkan menjadi foam pati dengan kemampuan insulasi yang mirip dengan foam polistirena melalui proses ekstrusi. Lacourse and Altieri (1989) menjelaskan bahwa ekstrusi pati kaya amilosa termodifikasi telah digunakan dalam proses produksi kemasan yang dijual secara komersial.

Penelitian yang dilakukan Tiefenbacher (1993), Haas et al. (1994), Shogren et al. (1998), Lawton et al. (1999) menunjukkan bahwa foam berbahan dasar pati dapat dihasilkan dengan memanggang adonan pati di dalam cetakan tertutup yang telah dipanaskan. Bahan pengisi berupa mineral dan serat ternyata dapat meningkatkan kekuatan foam pati (Andersen and Hodson, 1998; Andersen et al., 1999). Pada penelitian lain, Glenn et al. (2001) membuktikan bahwa kekuatan dan fleksibilitas pati foam dapat ditingkatkan dengan mencampurkan serat. Foam berbahan dasar pati memiliki sifat mekanis yang baik, tetapi sulit dibentuk menjadi bentuk tertentu. Proses ekstrusi diketahui dapat mengembangkan foam dalam cetakan sebagai wadah makanan dan minuman sehingga dapat memperbesar potensi komersialnya.

Gambar 3. Foam pati berbahan dasar gandum (Zhou 2007)

Pada tahun 1998, Lye et al. telah meneliti pembuatan biodegradable foam melalui ekstrusi pati jagung. Hasil penelitian tersebut menunjukkan bahwa biodegradable foam yang dihasilkan memiliki daya bantalan yang cukup baik. Penelitian lain yang dilakukan oleh Zhou et al. (2007) memperlihatkan bahwa tepung gandum dan pati dapat diolah menjadi biodegradable foam

(Gambar 3) dengan mutu yang baik. Pada penelitian tersebut dilakukan pencampuran pati, bahan aditif, dan air untuk membentuk adonan. Kemudian adonan tersebut dibentuk menjadi

cetakan yang telah dipanaskan terlebih dahulu di dalam oven microwave. Bahan aditif yang ditambahkan pada pati jagung tersebut adalah kalsium klorida dan natrium klorida. Natrium klorida pada adonan berperan sebagai penyerap energi yang dipancarkan gelombang mikro pada proses pengembangan (Metaxas dan Meredith 1983)

2.5 RADIASI GELOMBANG MIKRO (MICROWAVES)

Microwave merupakan gelombang elektromagnetik yang pendek dengan panjang antara 1.0 cm – 1.0 m dan frekuensi antara 0.3-3.0 GHz. Gelombang ini terletak di antara spektrum gelombang radio dan cahaya (visible light). Energi dipindahkan dalam bentuk gelombang sinusoidal dengan medan listrik dan medan magnet yang saling orthogonal satu sama lain. Gelombang mikro relatif aman terhadap manusia karena gelombang ini termasuk dalam gelombang radiasi non ionisasi, sedangkan gelombang X-ray atau Gamma-ray termasuk dalam gelombang radisasi ionisasi dan mempunyai radiasi ionisasi yang jauh lebih kuat yang dapat merusak sel pada jaringan hidup. Gelombang mikro digunakan dalam berbagai kegiatan sehari-hari seperti memasak, deteksi radar, telekomunikasi dan aplikasi lainnya (Lee et al. 2008)

Sebagian besar oven microwave yang digunakan untuk makanan dioperasikan pada dua set frekuensi. Oven microwave rumah tangga dioperasikan pada frekuensi 2450 MHz, sedangkan oven microwave industri dioperasikan pada frekuensi 915 MHz. Panjang gelombang yang digunakan dengan kedua set frekuensi tersebut masing-masing adalah 0.122 dan 0.382 m dengan kecepatan rambat yang sama dengan kecepatan cahaya, yaitu 3×108 m s-1 pada udara dan merambat sedikit lebih lambat pada material padat.

Pada oven microwave gelombang mikro dihasilkan oleh sebuah tabung vakum elektronik yang disebut sebagai magnetron yang terletak di luar ruang oven. Kemudian gelombang mikro tersebut merambat melalui tabung metal berongga yang disebut sebagai waveguide menuju ke ruang oven. Perpindahan panas yang terjadi pada penggunaan energi gelombang mikro berlangsung secara radiasi yang tidak membutuhkan perantara (Taylor dan Atri 2005). Radiasi gelombang mikro memberikan pemanasan yang merata pada bahan sedangkan pemanasan konveksi dan konduksi diawali dari luar sehingga menyebabkan terjadinya perbedaan suhu antara dinding dan bagian dalam bahan.

(a) (b)

Gambar 4. Mekanisme perubahan energi gelombang mikro menjadi kalor (a)rotasi dipol (b)polarisasi ion (Lee et al. 2008)

Pada penelitian Zhou et al. (2007) digunakan bantuan panas yang dihasilkan gelombang mikro untuk mengembangkan pellet pati. Pengembangan pellet tersebut memanfaatkan sifat

12

III. METODOLOGI PENELITIAN

3.1. BAHAN DAN ALAT

Bahan baku pembuatan biodegradable foam terdiri atas tapioka komersial yang dapat diperoleh di pasar dan ampok jagung yang diperoleh dari sisa pengolahan tepung jagung di daerah Kediri, Jawa Timur. Akuades digunakan sebagai zat pemlastis, sedangkan PVOH yang diperoleh dari PT Tirta Marta, dan NaCl digunakan sebagai bahan aditif untuk memperbaiki sifat mekanis

biodegradable foam (Lampiran 1). Bahan-bahan kimia yang dibutuhkan untuk analisis yaitu H2SO4, heksan, NaOH, aseton/alkohol, etanol, dan akuades.

Alat utama yang digunakan dalam penelitian ini adalah rheocord mixer (rheomix) 3000 HAAKE dengan kapasitas 200-250 g untuk membuat pati termoplastis. Pada tahap ekspansi digunakan alat (Sharp R-8720M, 1000W) Alat yang digunakan untuk menguji karakter fisik

biodegradable foam antara lain adalah Universal Testing Machine (UTM), sentrifus, timbangan digital, penetrometer, gelas ukur, labu erlenmeyer, dan alat-alat gelas lainnya. Peralatan utama pada peneitian ini dapat dilihat pada lampiran 2.

3.2. WAKTU DAN TEMPAT PENELITIAN

Penelitian ini dilaksanakan sejak September 2010 sampai dengan Februari 2011 di empat laboratorium yang berbeda. Proses persiapan bahan dan analisis dilakukan di Laboratorium Pengemasan TIN. Proses plastisasi dilakukan di Laboratorium Polimer Pertamina R&D, Pulogadung Jakarta. Pengujian dan analisis hasil dilakukan di Laboratorium Biokimia IPB, dan Laboratorium Uji Fisik Teknologi Hasil Hutan IPB.

3.3 METODE PENELITIAN

3.3.1 Penelitian Pendahuluan

Penelitian ini dilakukan untuk mengetahui karakteristik ampok jagung dan tapioka yang menjadi bahan utama pada penelitian ini. Selain itu, juga dilakukan proses pengeringan, pengecilan ukuran dan penentuan kadar air yang terbaik pada adonan. Uji karakteristik bahan-bahan utama meliputi pengukuran kadar air, abu, lemak, serat, protein, dan karbohidrat. Prosedur analisis untuk uji karakteristik ini dapat dilihat pada Lampiran 3. Hasil uji karakteristik bahan ini dapat digunakan untuk menentukan formulasi bahan yang digunakan pada penelitian utama. Proses pengeringan, pengecilan ukuran, dan penentuan kadar air adonan dilakukan untuk menghasilkan proses pencampuran dan plastisasi yang optimal.

3.3.2 Penelitian Utama

Gambar 5. Tahap-tahap penelitian utama

3.3.2.1 Formulasi Bahan

Pada penelitian ini digunakan tapioka dan ampok sebagai bahan baku utama. Di samping itu terdapat bahan penolong seperti NaCl, PVOH, dan air yang juga berperan untuk menghasilkan karakter fisik foam yang baik. Perlakuan yang dilakukan pada penelitian ini meliputi perbedaaan kadar tapioka : ampok dan penggunaan PVOH pada sampel. Kombinasi kedua perlakuan tersebut menghasilkan enam set sampel. Formulasi seluruh bahan-bahan tersebut tersaji pada Tabel 5 berikut ini

Tapioka Ampok Air NaCl

Formulasi Bahan (Basis 200 g tepung) Air : 35 % bobot tepung

NaCl : 10,5%

Tapioka : 60%, 70%, dan 80% Ampok : 40%, 30%, dan 20% PVOH : 10 gram

Plastisasi

Suhu : 90-100-90oC Laju : 65 rpm Waktu : 5 menit

Ekspansi

Power : 100% Waktu : 45 detik

Analisis Fisik

1. Sifat Kekerasan 2. Rasio Pengembangan 3. Densitas Kamba 4. Daya Absorbsi Air 5. Sifat Kompresi

6. Differential Scanning Calorimeter

7. Scanning Electron Microscope

Biodegradable Foam

Tabel 5. Formulasi bahan untuk tiap unit percobaan

Sampel Tapioka (g) Ampok (g) NaCl (g) PVOH (g) Air (ml)

A1B1 120 80 21 10 76

A2B1 140 60 21 10 75

A3B1 160 40 21 10 74

A1B2 120 80 21 - 76

A2B2 140 60 21 - 75

A3B2 160 40 21 - 74

3.3.2.2 Plastisasi

Proses plastisasi diawali dengan mencampurkan tapioka dan ampok jagung di dalam wadah. Pada wadah yang lain, NaCl dilarutkan di dalam air yang telah ditentukan jumlahnya. Pada sampel yang membutuhkan PVOH ditambahkan PVOH yang telah dicairkan terlebih dulu di atas penangas. PVOH, air dan NaCl yang telah siap ditambahkan kedalam campuran tapioka dan ampok dan diaduk hingga merata. Setelah itu, bahan tersebut dimasukan ke dalam rheocord mixer (rheomix) 3000 HAAKE dengan kecepatan 65 rpm dan suhu yang diatur pada tiga barrel masing-masing 90-100-90oC. Proses pencampuran ini dilakukan selama 5 menit. Setelah selesai adonan diperkecil ukurannya dengan pisau.

3.3.2.3 Ekspansi

Proses pengembangan pellet yang telah dihasilkan dilakukan dengan bantuan oven microwave (Sharp R-8720M, 1000W). Microwave oven diset pada level power 100% pada daya 1kW selama 45 detik (Zhou et al. 2007). Proses pemanasan tidak dilakukan terlalu lama untuk mencegah kegosongan pada sampel.

3.3.3 Karakter Fisik Biodegradable Foam

Uji karakter fisik pada foam yang dihasilkan dilakukan berdasarkan riset yang dilakukan oleh Bhatnagar dan Hanna (1995). Pada riset tersebut dilakukan beberapa uji yang meliputi rasio pengembangan (expantion ratio), densitas kamba, absorbsi air, kompresibilitas, dan kekerasan bahan. Berikut ini adalah hasil pengamatan terhadap karakter fisik foam pati.

3.3.3.1 Sifat Kekerasan (Apriyantono et al. 1989)

Pada pengukuran kekerasan digunakan penetrometer dengan beban 150 gram. Pengukuran ini menggunakan jarum selama 5 detik. Pengukuran dilakukan lima kali pada titik yang berbeda untuk tiap sampel dan dihitung nilai rata-ratanya. Hasil analisis kekerasan foam ini disajikan pada Lampiran 4.

3.3.3.2 Analisis Rasio Pengembangan

oven microwave. Hasil analisis rasio pengembangan ini disajikan pada Lampiran 5. Rasio pengembangan ekstrudat didefinisikan dengan rumus sebagai berikut.

Rasio Pengembangan :

dengan :

V2 : Volume sampel setelah diekspansi

V1 : Volume sampel sebelum diekspasi

Pengukuran volume foam dilakukan dengan metode seed displacemet test dengan bantuan biji kacang hijau. Foam yang belum diekspansi dimasukkan ke dalam gelas ukur lalu ditambahkan biji kacang hijau sejumlah 150 ml. Hasil pengukuran yang terbaca disebut dengan V1. Setelah foam diekspansi dalam oven microwave, foam tersebut dimasukkan

kembali ke dalam gelas ukur dan ditambahkan sejumlah kacang hijau yang sama. Hasil pengukuran yang terbaca dari proses tersebut disebut sebagai V2.

3.3.3.3 Densitas Kamba(ASTM D1895-65)

Densitas unit dihitung dengan menggunakan metode seed displacement. Sampel berupa loose fill dimasukkan ke gelas ukur 250 ml hingga tepat mencapai volume tersebut. Selanjunya sampel sebanyak 250 ml tersebut ditimbang bobotnya. Densitas unit diperoleh dari bobot sampel dibagi volume (250 ml) (Bhatnagar dan Hanna 1995). Hasil analisis densitas kamba ini disajikan pada Lampiran 6.

3.3.3.4 Absorbsi Air (Sathe & Salunke 1981)

Sebanyak 1 g contoh ditambah 10 ml akuades dan diaduk selama 30 detik pada suhu kamar. Setelah itu larutan tersebut disentrifus selama 30 menit pada laju 4000 rpm. Hasil analisis absorbsi air ini disajikan pada Lampiran 7. Nilai absorbsi air dihitung berdasarkan rumus berikut ini.

3.3.3.5 Sifat Kompresi (ASTM D1621-73)

Sifat kompresi diukur menggunakan Instron Universal Testing Machine ekstrudat ditempatkan pada sebuah piringan datar. Ekstrudat tersebut kemudian dikompres dengan piringan lain yang begerak dari atas ke bawah. Kecepatan piringan penekan adalah 1cm/menit. Nilai gaya (kgf) yang terukur pada alat merupakan nilai kekuatan kompresi foam. Nilai yang dilaporkan adalah nilai rataan dari 3 kali pengukuran. Hasil analisis sifat kompresi ini disajikan pada Lampiran 8.

3.3.3.6 Analsis Termal (ASTM D-3418 1991)

Sampel sebanyak 10 mg dimasukkan dalam test cell. Selanjutnya sampel di-seal dan dilakukan pencatatan bobot sampel. Pengujian mengacu pada ASTM D-3418 menggunakan alat Differential Scanning Calorimeter (DSC). Analisa dilakukan dengan temperatur dari 30oC sampai dengan 200oC. Kecepatan pemanasan adalah 10oC/menit. Transisi gelas (Tg) dihitung

berdasarkan midpoint peningkatan kapasitas panas, sedangkan titik leleh (Tm) dihitung pada

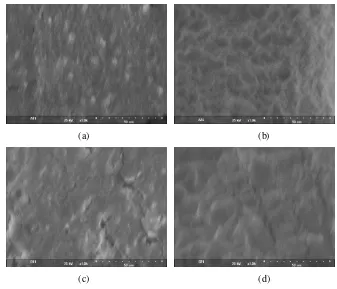

3.3.3.7 Analisis Morfologi Permukaan dengan SEM (ASTM E-2015 1991)

Sampel diletakkan pada sel holder dengan perekat ganda dan dilapisi dengan logam emas pada keadaan vakum. Sampel dimasukkan dalam alat SEM lalu gambar permukaan diamati dan dilakukan perbesaran sesuai yang diinginkan. Selanjutnya dilakukan pemotretan menggunakan film hitam putih.

3.4.RANCANGAN PERCOBAAN

Penelitian ini menggunakan rancangan acak lengkap faktorial dan dievaluasi dengan

menggunakan ANOVA α = 0.05. Terdapat dua variabel perlakuan yang digunakan yaitu

komposisi tapioka (A) dan penggunaan PVOH (B). Komposisi tapioka: ampok dinyatakan dalam tiga taraf, yaitu 60 : 40 (A1), 70 : 30 (A2), dan 80 : 20 (A3). Penggunaan PVOH dinyatakan dalam dua taraf, yaitu sampel yang menggunakan PVOH (B1) dan yang tidak menggunakan PVOH (B2). Model matematika yang digunakan untuk percobaan ini berdasarkan Matjik dan Sumertajaya (2002) adalah:

Yijk= μ + Ai + Bj +(AB)ij+εijk

dengan:

i : jumlah taraf A = 3 j : jumlah taraf B = 2 k : jumlah ulangan = 2

Yijk : variabel respon/hasil pengamatan karena pengaruh bersama faktor A taraf ke-i,

faktor B taraf ke-j, dan ulangan ke-k

μ : pengaruh rata-rata sebernarnya/rata-rata umum Ai : pengaruh dari faktor komposisi pada tapioka taraf ke-i

Bj : pengaruh dari faktor penambahan PVOH pada taraf ke-j

(AB)ij : pengaruh interaksi antara faktor A taraf ke-i,faktor B taraf ke-j

IV. HASIL DAN PEMBAHASAN

4.1 PENELITIAN PENDAHULUAN

Pada penelitian ini sumber pati yang dipilih adalah jagung dan ubi kayu. Pati singkong yang digunakan pada penelitian ini adalah tapioka komersial, sedangkan pati jagung yang digunakan pada penelitian ini berasal dari ampok jagung yang merupakan produk samping dari proses pembuatan tepung jagung. Sebelum digunakan dalam penelitian utama, kedua jenis pati tersebut perlu mendapatkan perlakuan pendahuluan yang meliputi pengeringan, pengecilan ukuran dan analisis proksimat. Ketiga hal ini penting dilakukan untuk mengetahui dan memperbaiki mutu pati yang digunakan sehingga menghasilkan foam pati berkualitas baik.

4.1.1 Pengeringan dan Pengecilan Ukuran Ampok

Proses pengeringan pati pada penelitian pendahuluan ini dikhususkan pada ampok jagung saja karena pati komersial yang digunakan sudah cukup rendah kadar airnya. Proses penurunan kadar air dan pengecilan ampok jagung ini dilakukan di Balai Besar Industri Agro, Cikaret Bogor. Penurunan kadar air dilakukan dengan proses pengeringan di dalam oven selama 4 jam pada suhu 50-60oC. Selain untuk menurunkan kadar air, pengeringan juga ditujukan untuk memudahkan proses pengecilan ukuran dan menghindari tumbuhnya mikroorganisme selama proses penyimpanan. Kadar air maksimum bahan harus berada di bawah 10% b/b karena jika melebihi ambang batas tersebut tahap plastisasi tidak dapat dilakukan dengan sempurna

Setelah dikeringkan ampok jagung digiling hingga 200 mesh. Pengecilan ukuran ini memegang peranan penting karena akan memperluas bidang permukaan antara pati dengan bahan lainnya seperti tapioka, garam dan PVOH. Ampok jagung digiling dengan mesin kemudian disaring dengan saringan 200 mesh. Ampas yang tertahan dipisahkan dari ampok jagung yang lolos saringan.

4.1.2 Proksimat Ampok Jagung

Uji proksimat ampok jagung ini akan menentukan proses formulasi bahan dalam penelitian sekaligus mempermudah proses analisis fisik foam yang dihasilkan. Analisis mutu ampok jagung yang dilakukan pada penelitian ini meliputi kadar air, kadar abu, kadar lemak, kadar serat kasar, dan karbohidrat. Tabel hasil analisis proksimat ampok jagung disajikan pada Tabel 6.

Ampok jagung yang digunakan pada penelitian ini merupakan hasil samping dari pengolahan tepung jagung. Jika dibandingkan dengan pati jagung, ampok jagung tersebut memiliki kualitas yang lebih rendah. Pada sebagian besar pati mengandung air sebanyak 10-20% b/b (Swinkels 1985). Nilai analisis kadar air menunjukkan bahwa ampok jagung memiliki kadar air sebesar 8.2% b/b yang masih sesuai dengan SNI yaitu maksimal 10%. Kadar air yang terdapat di dalam pati ditentukan oleh proses pengeringan pati dan sangat menentukan mutu pati yang dihasilkan. Apabila pengeringan tidak dilakukan secara optimal, kadar air yang tinggi dapat memicu tumbuhnya jamur dan mempercepat potensi kerusakan pati. Menurut Azudin dan Noor (1992), kadar air pati sangat penting berkenaan stabilitas selama penyimpanan. Kadar air yang berlebihan akan menyebabkan pati teraglomerasi dan memberikan efek negatif terhadap interaksi

Tabel 6. Hasil analisis proksimat ampok jagung

Komponen (%b/b) Ampok Jagung1)

Kadar Air 8.20

Kadar Abu 2.96

Kadar Serat Kasar 9.68

Kadar Lemak 14.93

Kadar Protein 9.85

Kadar Karbohidrat (by difference) 54.38

Lolos ayakan 80 mesh 100

1)

Data rata-rata dua ulangan

Kadar abu digunakan untuk mengetahui bahan anorganik yang terkandung dalam pati yang dipengaruhi oleh lingkungan tumbuhnya. Abu yang terdapat dalam pati dapat berasal dari mineral yang terkandung di dalamnya. Berdasarkan hasil analisis proksimat, terdapat kandungan abu sebanyak 2.96 % b/b di dalam ampok jagung. Nilai ini berada di atas batas maksimal kadar abu yang ditetapkan dalam SNI 01-3727-1995. Namun, nilai kadar abu ini tidaklah berpengaruh signifikan dalam proses pencampuran pati dengan polimer (Lee et al. 2010)

Proses pengecilan ukuran ampok bertujuan untuk menyeragamkan dan memperluas bidang permukaan. Semakin luas permukaan pati maka semakin semakin homogeny perncampuran yang terjadi. Hasil analisis menunjukkan bahwa ukuran bubuk ampok dapat lolos saringan 80 mesh sebanyak 100%. Semakin kecil ukuran pati akan memberikan pengaruh yang baik bagi sifat mekanik dan penyebaran partikel pada saat pencampuran.

Ampok jagung yang digunakan dalam penelitian ini mengandung serat kasar sebanyak 9.68%. Nilai ini jauh di atas batas maksimal kandungan serat yang layak terkandung di dalam tepung jagung, yaitu sebesar 1.5%. Kadar serat yang begitu tinggi ini menandakan proses produksi pati jagung dari biji jagung memiliki rendemen yang tinggi dan menyisakan serat yang jumlahnya cukup banyak pada produk sampingnya. Kandungan serat sebanyak 9.86% ini memberikan dampak positif bagi foam yang terbentuk karena mampu memperbaiki sifat mekanik foam

tersebut. Penelitian yang dilakukan Lawton et al. (2004) menyatakan bahwa kadar serat dalam bahan sampai pada kadar 15% mampu meningkatkan kekuatan foam.

4.1.3 Proksimat Tapioka

Uji proksimat tapioka ini dilakukan terhadap lima jenis uji yaitu, kadar air, abu, lemak, protein, dan kadar karbohidrat. Hasil uji proksimat tapioka yang digunakan dalam penelitian ini yang disajikan pada Tabel 7. Dari tabel tersebut terlihat bahwa kadar air pada tapioka hanya sebesar 11.82 %. Nilai ini masih di bawah ambang batas maksimal yang ditetapkan SNI 01-3451-1994 yakni sebesar 15%. Selain itu, nilai kadar abu pada tapioka ini hanya sebesar 0.16% yang masih jauh di bawah ambang batas kadar abu sebesar 0.6%. Kedua perbandingan tersebut menunjukkan kondisi tapioka masih sesuai dengan mutu yang ditetapkan dalam SNI 01- 3451-1994. Selain kadar air dan abu, pada analisis proksimat ini juga diperoleh kadar lemak dan protein yang masing-masing senilai 0.41% dan 0.13%. Nilai tersebut teramat kecil yang menunjukkan proses produksinya yang baik dan mengutamakan kandungan karbohidrat dalam bahan.

Tabel 7. Hasil proksimat tapioka

Komponen (% b/b) Tapioka1

Kadar Air 11.82

Kadar Abu 0.16

Kadar Lemak 0.41

Kadar Protein 0.13

Kadar Karbohidrat (by difference) 87.48

Amilosa 28.12

Amilopektin 71.78

1)

Data rata-rata dua ulangan

Kadar karbohidrat mencapai 87.46% dengan komposisi amilosa sebesar 28.12% dan amilopektin sebesar 71.78%. Amilosa merupakan polimer rantai lurus yang dibangun oleh ikatan

α-(1,4)-glikosidik dan ikatan α-(1,6)-glikosidik pada percabangannya. Setiap cabang terdiri dari 25-30 unit D-glukosa (Winarno 1991). Menurut Flach (1993) amilopektin mempunyai ukuran yang lebih besar daripada amilosa, tetapi mempunyai kekentalan yang lebih rendah. Hal ini menunjukkan bahwa struktur amilopektin lebih kompak bila terdapat di dalam larutan. Pati alami biasanya mengandung amilopektin yang lebih banyak jumlahnya daripada amilosa. Perbandingan antara amilosa dan amilopektin akan berpengaruh terhadap sifat kelarutan dan derajat gelatinisasi pati. Rumus molekul amilosa dan amilopektin disajikan pada Gambar 6 berikut ini.

(a) (b)

Gambar 6. Struktur kimia (a) amilosa (b) amilopektin (Metzker 2010) 4.1.4 Penentuan Kadar Air Adonan

4.2 PENELITIAN UTAMA 4.2.1 Persiapan Sampel

Penelitian mengenai formasi gelas (glass formation) pada makanan telah dilakukan oleh Supplee (1926) pada tepung-tepungan dan Parks dan Thomas (1934) pada glukosa. Untuk memahami karakterfisik fisik dari material yang terbuat dari makanan maka perlu diketahui komposisi bahan dan karakter dari setiap komponen bahan serta interaksinya satu sama lain. Oleh karena itu, pada bagian ini akan dijelaskan penggunaan komponen-komponen yang terdapat dalam bahan.

Kadar air yang terdapat pada sampel diatur pada kadar 35%. Pengaturan tersebut dilakukan dengan cara menambahkan sejumlah air ke dalam bahan setelah memperhitungkan kadar air yang terdapat di dalam tapioka (12%) dan ampok (8%). Kadar air ditetapkan 35% berdasarkan hasil penelitian pendahuluan yang menunjukkan bahwa kadar air 35% dapat menghasilkan pati termoplastis yang cukup baik. Pati termoplastis tersebut dapat mengembang dengan baik, tidak kering, tidak rapuh dan kompak. Pembuatan pati termoplastis juga menggunakan bahan aditif yang dapat membantu proses pemanasan sampel. Pada penelitian Zhou (2007) dilakukan penambahan bahan aditif berupa CaCl2 sebanyak 5.5% dan NaCl 10.5% untuk membantu proses penyerapan

panas pada fase ekspansi foam pati.

Penggunaan PVOH pada penelitian ini dimaksudkan untuk memperbaiki karakter fisik dari

foam pati yang akan dibentuk. Berdasarkan penelitian yang dilakukan oleh Andersen and Hodson (1998) PVOH dapat memperbaiki kekuatan engsel pada kemasan makanan untuk menekuk secara fleksibel. Pada penelitian yang dilakukan Shogren et al. (2000) dilakukan penambahan PVOH ke dalam adonan sebelum proses pemanasan. Pada penelitian tersebut digunakan 10% PVOH dari jumlah bahan kering yang disiapkan. Berdasarkan riset-riset tersebut, pada penelitian ini dilakukan penambahan PVOH sebanyak 10 gram atau setara dengan 5% saja dari total bahan kering karena penambahan PVOH di atas 5% pada sampel membutuhkan air yang jumlahnya berlebih untuk mendapatkan kadar air yang diinginkan. Perlakuan penambahan PVOH ini dilakukan pada tiga buah sampel, sedangkan tiga sampel lainnya tidak ditambahkan PVOH.

4.2.2 Pembuatan Pati Termoplastis

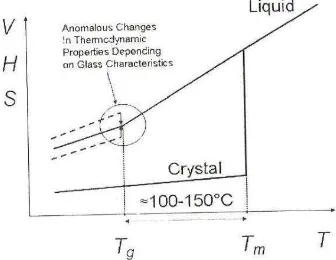

Terdapat dua jenis morfologi polimer dalam keadaan padat yaitu amorf dan semikristalin. Dalam sebuah polimer amorf, molekul berorientasi secara acak dan saling terkait. Bahan ini tidak memiliki titiik leleh yang tinggi dan melunak seiring dengan peningkatan suhu. Berbeda dengan bahan amorf, Bahan semikristalin memiliki struktur molekul yang sangat teratur dengan titik leleh yang tinggi. Bahan ini tidak secara bertahap melunak seiring dengan kenaikan suhu, melainkan tetap solid sampai sejumlah tertentu panas diserap kemudian berubah menjadi cairan dengan viskositas rendah dengan cepat. Pati yang digunakan untuk membuat pati termoplastis dalam penelitian ini tergolong ke dalam bahan semikristalin yang memiliki titik leleh yang tinggi.

Penggunaan plasticizer dan perlakuan panas pada rentang suhu 90-180oC dapat mengubah pati menjadi pati termoplastis. Proses perubahan tersebut melibatkan proses transisi gelas yaitu sebuah keadaan non kristalin, amorfus, solid, dan terjadi pada suhu 100-150oC yang terletak di bawah titik leleh (melting point) suatu bahan. Karakter tersebut adalah tipe pembentukan formasi gelas pada polimer sintetis yang juga berlaku pada sebagian besar monosakarida dan disakarida. Di bawah titik atau suhu transisi gelas, komponen amorf cenderung kaku dan tidak memiliki mobilitas. Hal tersebut mengakibatkan sifat material secara makro menjadi keras dan kaku. Sebaliknya di atas suhu transisi gelas komponen amorf akan lebih mampu bergerak yang berdampak pada sifat material secara makro lebih fleksibel dan elastis.

Hasil uji termal dengan differential scanning calorimeter (DSC) menunjukkan bahwa ekstrudat pada proses plastisasi maupun ekpansi telah melampaui titik transisi gelas yang dimiliki sampel. Sampel yang digunakan pada uji DSC ini adalah sampel dengan komposisi tapioka : ampok sebesar 80:20 karena dinilai memiliki karakter fisik yang paling baik. Penggunaan PVOH juga diamati pada uji tersebut dan hasilnya menunjukkan bahwa sampel yang ditambahkan PVOH memiliki nilai Tg yang lebih tinggi. Hal ini dikarenakan titik didih PVOH lebih tinggi dari air

sehingga membutuhkan suhu yang lebih tinggi untuk mencapai titik transisi gelasnya. Berikut ini adalah Tabel 8 yang menjelaskan uji DSC tersebut sedangkan grafik yang menjelaskan rentang suhu transisi gelas pada sampel pada uji DSC disajikan pada Lampiran 15.

Tabel 8. Titik transisi gelas (Tg) oC

Sampel Suhu Transisi Gelas (Tg)

o

C Proses Plastisasi Proses Ekspansi

80 : 20 non PVOH 71.81 80.14

80 : 20 PVOH 73.21 87.75

[image:33.595.229.397.589.719.2]Berikut ini adalah Gambar 7 yang menjelaskan perubahan rentang suhu transisi gelas pada makanan. Pada gambar tersebut terlihat bahwa rentang suhu transisi berada pada rentang suhu 100-150oC. Penambahan pelarut mampu menurunkan suhu transisi gelas tersebut ke suhu yang lebih rendah. Roos dan Karel (1991) menemukan bahwa keberadaan air dalam bahan dapat menurunkan baik titik transisi gelas maupun rentang suhunya dan meningkatkan kapasitas panas pada proses transisi tersebut. Kalambur dan Rizvi (2006) menjelaskan bahwa selama proses pembentukan pati termoplastis, air masuk ke dalam pati dan membentuk ikatan hidrogen dengan pati sehingga terjadi reaksi antara gugus hidroksil dan molekul pati. Hal tersebut menyebabkan pati menjadi lebih plastis. Selain itu, air juga dapat membuat pati lebih tahan terhadap panas dan gesekan dengan cara melindungi molekul pati tersebut.

4.2.3 Proses Ekspansi Pati

Setelah pati termoplastis terbentuk melalui proses mixing pada rheocor mixer (rheomix)

dilakukan pengecilan ukuran bahan menjadi biji pati termopastik sebesar 1 cm. Biji pati termoplastik tersebut kemudian dimasukkan ke dalam microwave oven dengan set power sebesar 100% selama 45 detik. Pada proses tersebut terjadi perpindahan energi dan panas ke dalam biji pati termoplastik tersebut. Gelombang mikro dihasilkan oleh sebuah tabung vakum elektronik yang disebut sebagai magnetron yang terletak di luar ruang oven. Kemudiann gelombang mikro tersebut merambat melalui tabung metal berongga yang disebut sebagai waveguide menuju ke ruang oven.

Seperti sudah disampaikan pada bagian sebelumnya bahwa terdapat dua proses perubahan energi menjadi panas di dalam microwave oven. Proses pertama adalah rotasi dipol yang melibatkan molekul polar. Pada proses tersebut molekul polar bertindak sebagai magnet mikroskopik yang berusaha mensejajarkan diri dengan medan listrik tersebut dengan cara memutar porosnya. Karena setiap molekul juga terikat dengan molekul lainnya, proses perputaran molekul tersebut menyebabkan gesekan molekul tersebut dengan molekul lain. Gesekan tersebut mengganggu ikatan antara molekul-molekul yang menyebabkan friksi dan pelepasan panas. Molekul polar yang paling banyak terdapat di dalam bahan makanan adalah air. Molekul air mempunyai sifat yang tidak stabil dan mudah bergerak Molekul ini dapat dengan baik menyerap energi yang dipancarkan magnetron dan menyebarkan panas yang terbentuk.

Proses yang kedua disebut dengan polarisasi ion. Kehadiran medan listrik menyebabkan ion bergerak dalam arah medan listrik tersebut. Karena polaritas medan listrik berubah ion bergerak pada arah yang berlawanan. Ion tersebut menyerap energi gelombang mikro dengan berisolasi pada frekuensi gelombang mikro. Proses isolasi yang terjadi bolak-balik ini menyebabkan friksi yang melepaskan energi. Ion yang umumnya ditemukan pada makanan adalah garam seperti NaCl. Untuk itu, pada tahap formulasi bahan dilakukan penambahan garam dengan tujuan untuk membantu proses perubahan energi menjadi panas. Kedua proses itulah yang mengubah energi gelombang mikro menjadi panas. Berikut ini adalah Gambar 8 yang menjelaskan proses ekspansi pada biji pati termoplastik.

(a) (b)

Gambar 8. Proses pengembangan pati dalam oven microwave (a) Biji pati termoplastik sebelum terkena panas (b) Granula pati yang mengembang dan uap air yang keluar dari biji pati termoplastik (Ansell 2009)

melepaskan tekanan yang ada di dalamnya. Peningkatan tekanan yang singkat ini biji pati termoplastik tidak mampu mempertahankan bentuknya. Akibatnya pati berkembang sehingga volumnya bertambah. Hal ini menyebabkan pati tadi berkembang dan berubah menjadi foam. Ketika akhirnya foam tadi kehilangan sebagian besar airnya dan mengering, foam tetap dapat mempertahankan bentuknya.

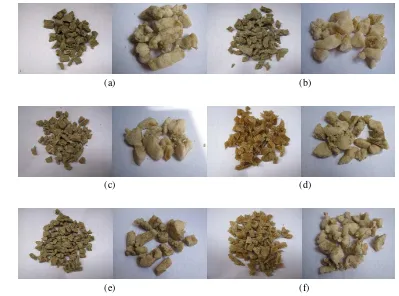

Berikut ini adalah Gambar 9 yang memperlihatkan perbedaan fisik antara pati termoplastik dengan foam pati yang telah dikembangkan di dalam ovenmicrowave. Pada gambar tersebut terlihat secara jelas bahwa terjadi perubahan ukuran secara signifikan antara pati termoplastik yang belum dikembangkan dengan foam pati yang telah dipanaskan di dalam oven microwave. Perbedaan karakter fisik foam pati yang dihasilkan akan dibahas pada sub bab berikutnya.

(a) (b)

(c) (d)

[image:35.595.117.516.254.550.2]

(e) (f)

Gambar 9. Perubahan foam sebelum dan sesudah ekspansi (a) Tapioka (60%) non PVOH (b) 60% PVOH (c)70% non PVOH (d) 70% PVOH (e) 80% non PVOH (f) 80% PVOH

(a) (b)

(c) (d)

Gambar 10. Foto uji SEM (a) 80:20 non PVOH sebelum ekspansi (b) 80:20 non PVOH sesudah ekspansi (c) 80:20 PVOH sebelum ekspansi (d) 80:20 PVOH sesudah ekspansi (perbesaran 1000×)

4.3 KARAKTER FISIK FOAM PATI

Evaluasi karakter fisik foam pati penting untuk dilakukan untuk mengetahui karakter fisik

foam pati yang dihasilkan. Informasi tersebut penting untuk diketahui karena berpengaruh pada aplikasi foam pati. Bhatnagar dan Hanna (1995) yang mengembangkan foam pati dari berbagai jenis pati melakukan beberapa uji untuk mengetahui karakter fisik foam pati yang dibuatnya. Uji yang dilakukan meliputi rasio pengembangan (expantion ratio), densitas kamba, absorbsi air, kompresibilitas, dan kekerasan bahan. Berikut ini adalah hasil pengamatan terhadap karakter fisik

foam pati.

4.3.1 Sifat Kekerasan

Pada uji kekerasan ini digunakan penetrometer dengan beban 150 g selama 5 detik. Foam

diletakkan di bawah jarum penetrometer kemudian jarum dijatuhkan secara bebas bersama dengan beban yang berada di atasnya. Pengujian ini mengukur penetrasi jarum yang menusuk ke dalam

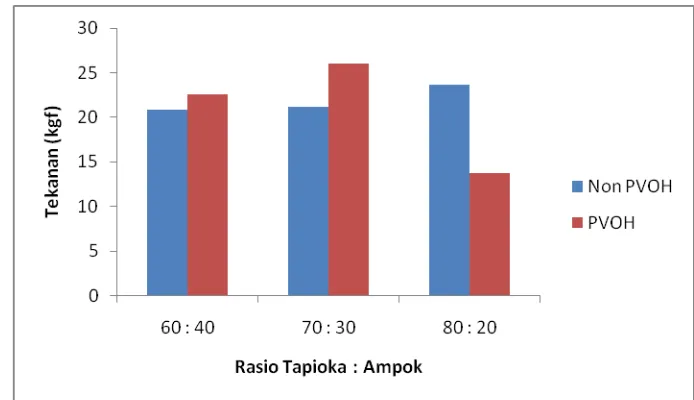

[image:36.595.143.480.81.370.2]Gambar 11. Grafik hubungan komposisi tapioka dan penambahan PVOH terhadap kekerasan foam

Dari hasil analisis statistika untuk mencari hubungan antara komposisi tapioka dengan kekerasan bahan yang disajikan pada Lampiran 9 didapatkan nilai P sebesar 0.0073 yang lebih kecil dari nilai alfa (α = 0.05). Hal tersebut berarti bahwa perbedaan komposisi tapioka : ampok berpengaruh nyata terhadap kekerasan bahan. Hasil uji lanjut dengan uji Duncan menyatakan bahwa terdapat perbedaan antar taraf perlakuan dalam pengaruhnya terhadap kekerasan bahan. Komposisi 60:40 berbeda terhadap komposisi tapioka 70:30 dan 80:20, sedangkan komposisi tapioka 70:30 dan 80:20 tidak berbeda satu sama lain. Komposisi 80:20 memiliki nilai tusukan jarum yang paling tinggi. Hal ini menandakan bahwa foam tersebut yang paling rapuh sehingga tidak mampu menahan tusukan jarum. Jumlah pati yang cukup besar menyebabkan foam dapat berkembang begitu baik sehingga banyak meninggalkan ruang kosong pada foam. Ruang kosong inilah yang membuat foam menjadi puffy atau besar tapi berongga di dalam.

Hasil analisis statistika untuk mencari hubungan antara penambahan PVOH terhadap kekerasan bahan menghasilkan nilai P sebesar 0.0282 yang lebih kecil dari nilai alfa (α= 0.05). Hal ini menunjukkan bahwa perlakuan penambahan PVOH berpengaruh nyata terhadap kekerasan bahan. Hasil uji lanjut dengan uji Duncan menyatakan bahwa terdapat perbedaan antar taraf perlakuan dalam pengaruhnya terhadap kekerasan bahan. Sampel yang tidak ditambahkan PVOH secara rata-rata memiliki nilai tusukan jarum yang lebih besar dibandingkan dengan sampel yang ditambahkan PVOH. Hal ini menandakan bahwa sampel yang tidak ditambahkan PVOH relatif lebih rapuh dan tidak sanggup menahan tusukan jarum lebih baik dibandingkan dengan sampel yang ditambahkan PVOH. Dengan kata lain sampel dengan PVOH lebih keras dibandingkan dengan sampel yang tidak ditambahkan PVOH. Hal ini sesuai dengan penelitian yang dilakukan oleh Shogren et al. (1998) yang menyatakan bahwa penambahan PVOH dapat meningkatkan kekuatan, fleksibilitas, dan ketahanan foam berbasis pati. Uji lanjut untuk menentukan pengaruh interaksi kedua perlakuan menghasilkan nilai P sebesar 0.1255 yang lebih besar dari nilai alfa (α= 0.05). Hal ini menunjukkan bahwa interaksi kedua perlakuan tidak berpengaruh nyata terhadap kekerasan bahan.

4.3.2 Rasio Pengembangan

formulasi terbaik yang menghasilkan rasio pengembangan yang paling baik. Informasi ini sangat berguna terutama jika produksi foam pati ini sudah memasuki skala pabrik karena pengembangan

foam yang baik dapat menghemat bahan baku dan biaya.

Nilai rasio pengembangan (expantion ratio) sampel yang tidak ditambahkan PVOH meningkat secara linear seperti yang terlihat pada Gambar 12. Sampel dengan komposisi 60:40 memiliki nilai terendah disusul kemudian oleh sampel dengan komposisi tapioka sebesar 70:30, sedangkan sampel dengan komposisi tapioka : ampok sebesar 80:20 memiliki nilai rasio pengembangan yang terbesar yang mencapai rata-rata 115% lebih besar dibandingkan dengan volume awal. Pada sampel yang ditambahkan PVOH nilai rasio pengembangan cukup fluktuatif dengan nilai terendah dimiliki oleh sampel dengan komposisi tapioka : ampok sebesar 60:40, lalu disusul oleh sampel dengan komposisi 80:20. Sampel dengan komposisi tapioka:ampok 70:30 memiliki nilai rasio pengembangan yang paling baik.

[image:38.595.133.500.453.661.2]Hasil analisis statistik untuk mengetahui pengaruh perlakuan perbedaan komposisi tapioka terhadap nilai rasio pengembangan yang disajikan pada Lampiran 10 menghasilkan nilai P sebesar 0.0078 yang lebih kecil dari nilai alfa (0.05). Hal itu berarti perbedaan komposisi tapioka:ampok berpengaruh nyata terhadap nilai rasio pengembangan foam yang terbentuk. Kemudian dilakukan uji Duncan untuk mengetahui perbedaan antar taraf pada perlakuan tersebut. Hasil uji tersebut menunjukkan bahwa terdapat perbedaan antar taraf, yaitu komposisi tapioka:ampok 60:40 berbeda dengan komposisi 70:30 dan 80:20, sedangkan taraf 70:30 dan 80:20 tidak berbeda satu sama lain. Hasil uji tersebut juga menunjukkan bahwa komposisi 80:20 menghasilkan nilai rasio pengembangan yang paling nyata. Hasil uji ini sesuai dengan analisis hasil uji kekerasan pada bagian sebelumnya. Hal ini dapat dipahami karena semakin banyak pati yang terkandung di dalam sampel maka semakin banyak pati yang mengembang seiring terlepasnya uap air ke udara selama proses ekspansi pada microwave oven. Namun, pengembangan pati tersebut menimbulkan ruang berongga di dalam yang menyebabkan foam lebih rapuh dan dapat dengan mudah ditusuk oleh jarum penetrometer.

Gambar 12. Grafik hubungan komposisi tapioka dan penambahan PVOH terhadap rasio pengembangan foam pati

terhadap pengembangan foam. Begitu juga dengan