PENINGKATAN MUTU DAN MASA SIMPAN KASOAMI

MAKANAN KHAS TRADISIONAL

SULAWESI TENGGARA DARI BAHAN BAKU

UBIKAYU (Manihot esculenta CRANTZ.)

HAIDIR AMIN

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tesis : Peningkatan Mutu dan Masa Simpan Kasoami

Makanan Khas Tradisional Sulawesi Tenggara Dari Bahan Baku Ubikayu (Manihot esculenta CRANTZ.)

Nama : Haidir Amin

Nrp : F 051 030 121

Disetujui

Komisi Pembimbing

Diketahui

Ketua Program Studi Dekan

Teknologi Pasca Panen

Dr. Ir. I Wayan Budiastra, M. Sc. Prof. Dr. Ir. Syafrida Manuwoto Prof. Dr. Ir. Rizal Syarief, DESS. Dr. Ir. Sugiyono M. App Sc.

ABSTRAK

HAIDIR AMIN. Peningkatan Mutu dan Masa Simpan Kasoami Makanan Khas Tradisional Sulawesi Tenggara dari Bahan Baku Ubikayu. Dibimbing oleh RIZAL SYARIEF dan SUGIYONO.

Kasoami merupakan makanan pokok tradisional yang paling populer di Sulawesi Tenggara. Kasoami dibuat dari tepung ubikayu melalui proses pengukusan. Masalah produk kasoami adalah mutunya bervariasi dan masa simpan yang relatif singkat. Penelitian ini bertujuan mempelajari pengaruh proses pengolahan kasoami (cara tradisional dan cara baru) terhadap sifat organoleptik, komposisi kimia dan mikroba penyebab kebusukan kasoami dan mempelajari masa simpan kasoami.

Penelitian ini dilakukan dalam 3 tahap percobaan. Tahap pertama untuk mempelajari proses pembuatan tepung kasoami. Tahap kedua, untuk mempelajari proses pembuatan kasoami cara tradisional dan cara baru. Tahap ketiga, untuk menentukan masa simpan kasoami pada suhu ruang 28-30oC. Pengamatan yang dilakukan meliputi: pengujian organoleptik (warna, tekstur, aroma dan rasa) dan pengujian obyektif yang terdiri dari analisis kadar air, Aw, Protein, lemak, abu,

karbohidrat, serat, HCN, jumlah energi, TBA, dan total bakteri dan total kapang dan khamir.

Hasil penelitian menunjukkan bahwa proses pembuatan tepung kasoami cara tradisional lebih praktis dan ekonomis untuk penyajian tepung kasoami. Sedangkan cara baru, perlakuan proses pembuatan tepung kasoami dilakukan pengeringan dengan alat pengering, sehingga proses pengeringan lebih cepat. Proses pembuatan kasoami cara baru tepung kasoami 14 mesh ubikayu kuning dan 200ml air per 250g bahan kasoami adalah pilihan panelis yang paling disukai.

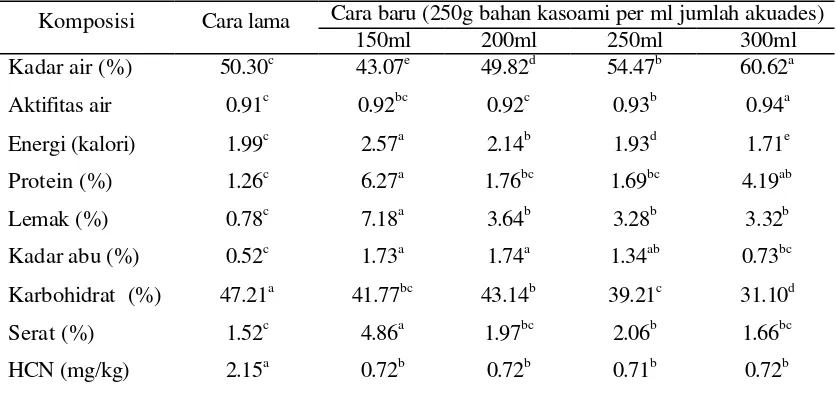

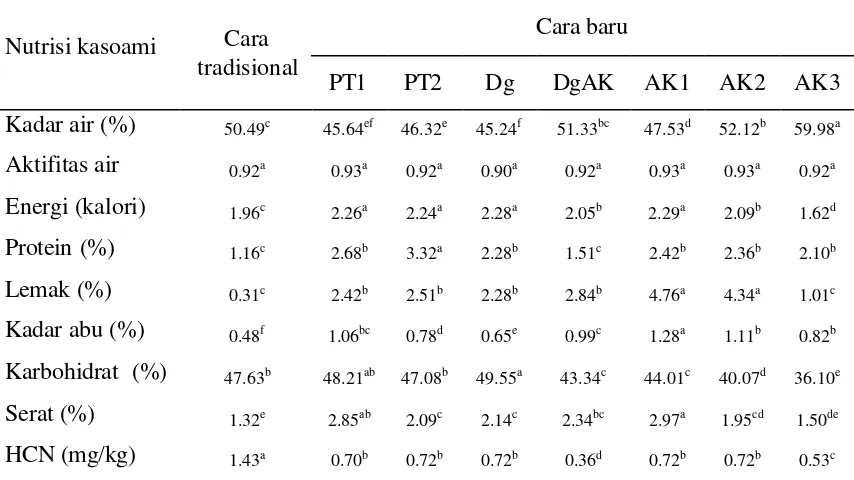

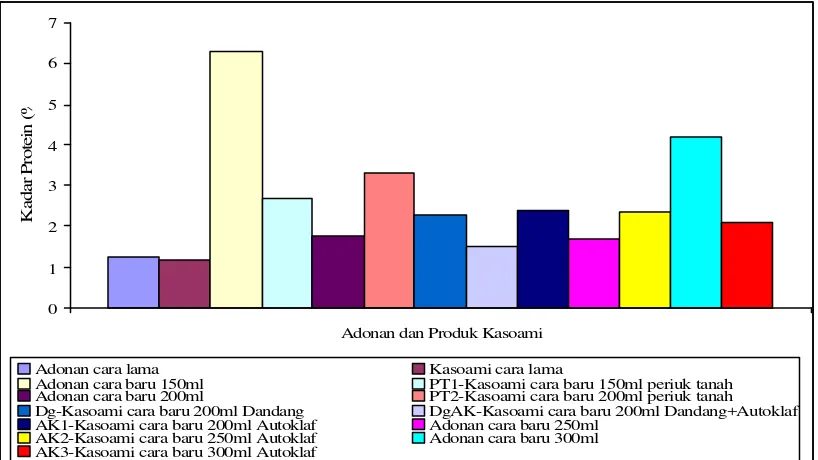

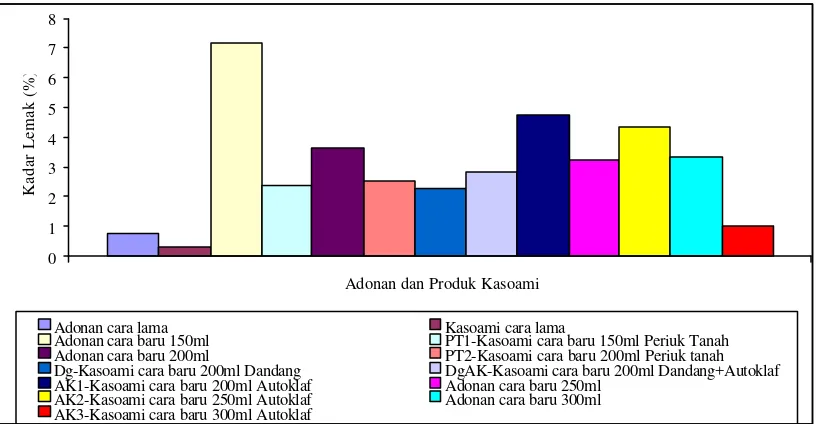

Hasil penelitian menunjukkan bahwa kadar protein 1.26%, abu 0.52%, dan karbohidrat 46.90% tepung kasoami tepung kasoami cara tradisional lebih rendah daripada kadar protein 2.63%, abu 2.11% dan karbohidrat 85.90% cara baru, tetapi kadar air 50.55% dan kadar lemak 0.78% tepung kasoami cenderung lebih tinggi cara tardisional daripada kadar air 8.85% dan lemak 0.52% cara baru. Nutrisi kasoami hasil cara tradisional yaitu: kadar air 50.49%; aktifitas air 0.92; kadar protein 1.16%; kadar lemak 0.31%; kadar abu 0.48%; kadar karbohidrat 47.63%; kadar serat 1.32%, HCN 1.43 mg/kg dan jumlah energi 1.96 kalori/gr. Sedangkan nutrisi kasoami hasil cara baru yaitu: kadar air antara 45.24 hingga 59.98%; aktifitas air antara 0.90 hingga 0.93; kadar protein antara 151 hingga 3.32%; kadar lemak antara 1.01 hingga 4.76%; kadar abu antara 0.76 hingga 1.28%; kadar karbohidrat 36.10 hingga 49.55%; kadar serat antara 1.50 hingga 2.97%, HCN antara 0.53 hingga 0.72 mg/kg dan jumlah energi antara 1.62 hingga 2.28 kalori/gr.

PENINGKATAN MUTU DAN MASA SIMPAN KASOAMI MAKANAN KHAS TRADISIONAL SULAWESI TENGGARA

DARI BAHAN BAKU UBIKAYU

(Improvement of Quality and Self Life of Kasoami, a Traditional Cassava-Based Food from South East Sulawesi)

Haidir Amin, Rizal Syarief, Sugiyono

Abstract

The most populer traditional food from South East Sulawesi is known as kasoami. Kasoami is made from cassava flour through steaming process. This product varies in quality and has a very short shelf life. The objective of this research was to study the effects of processing methods on the quality and shelf life of kasoami. The results showed that the most preferable kasoami was made from 14 mesh yellow cassava flour with the addition of 100 % water (1 : 1 ratio) and processed by autoclaving at 121oC for 20 minutes. The product had a shelf life of up to 9 days.

PRAKATA

Puji syukur kehadirat Allah SWT karena berkat Kasih SayangNya, penulis

dapat menyelesaikan tesis ini dengan judul Peningkatan Mutu dan Masa Simpan

Kasoami Makanan Khas Tradisional Sulawesi Tenggara dari Bahan Baku Ubikayu

(Manihot esculenta CRANTZ)

Terima kasih penulis ucapkan kepada Bapak Prof. Dr. Ir. Rizal Syarief,

DESS. dan Bapak Dr. Ir. Sugiyono, M. AppSc. selaku pembimbing yang telah

banyak memberi saran, bantuan dan pemikiran dalam penulisan tesis ini. Di samping

itu ucapan terima kasih disampaikan kepada Bapak Dr. Ir. Purwiyatno Hariyadi, M.

Sc. yang telah memberi saran dan pemikiran tentang pentingnya diversifikasi dan

ketahanan pangan berbasis makanan lokal dan Bapak Prof. Dr. FG. Winarno selaku

Ketua Tim Penilai Bogasari Nugraha yang telah memberi saran dan pemikiran

tentang pentingngnya diketahui penyebab kebusukan pada produk kasoami. Ucapan

terima kasih disampaikan pula kepada pihak Manajemen PT. ISM – Bogasari Flour

Mills 2004 yang telah me nsponsori penelitian ini, serta kepada ayah, ibu, dan seluruh

keluarga, atas segala do’a dan kasih sayangnya, khususnya kepada Istriku Jamlia

Jamaa dan anakku Aulia Ghibrani dan Sultan Ahmad.

Semoga tesis ini bermanfaat.

Bogor, Maret 2006.

RIWAYAT HIDUP

Penulis, dilahirkan di Buton, Sulawesi Te nggara pada tanggal 10 Juli 1970 dari ayah La Ranse dan ibu Hanesa. Penulis adalah putra ketujuh dari sembilan bersaudara. Tahun 1990, penulis lulus SMA Negeri 1 Mandonga di Kendari dan mengikuti Paskibrata Sulawesi Tenggara pada Tahun 1989. Pendidikan sarjana ditempuh di Program Studi Budidaya Pertanian, Fakultas Pertanian Unhalu Kendari, dan lulus pada tahun 1998. Pada tahun 2003, penulis diterima di Program Studi Teknologi Pasca Panen pada Program Pascasarjana IPB.

Semasa kuliah, penulis aktif di berbagai kegiatan baik intra maupun ekstra kurikuler, seperti Pengurus Senat (Ketua Senat-tahun 1993), Pengurus Kelompok Studi ISU (Sekjend-tahun 1995), dan Pengurus HMI (Ketua HMI Cab. Kendari-tahun 1996), Pengurus Wacana Program Studi (Ketua Wacana TPP-IPB-Tahun 2003). Saat ini penulis adalah staf pengajar Universitas Sulawesi Tenggara.

DAFTAR ISI

Pengemasan dan Penyimpanan ... 11

BAHAN DAN METODE

Penentuan tepung kasoami ... 18

Penentuan jumlah air kasoami per bahan ... 19

Granula kasoami ... 19 Proses Pembuatan Tepung Kasoami ... 27

Penentuan Tepung Kasoami Warna ... 28

Tekstur ... 30

Aroma ... 30

Rasa ... 31

Aroma ... 33

Rasa ... 34

Granula Pati Kasoami ... 34

Komposisi Kimia Tepung Kasoami Kadar air ... 37

Protein ... 39

Lemak ... 39

Abu ... 40

Karbohidrat ... 40

Komposisi Kimia Adonan Kasoami Kadar air ... 42

DAFTAR TABEL

Halaman 1 Luas panen, produkktifitas, dan produksi ubikayu Indonesia

dan Sulawesi Tenggara Tahun 2000-2004. ... 2

2 Kandungan gizi dalam 100g ubikayu, gaplek, dan tepung

tapioka yang dibandingkan dengan beras dan terigu. ... 2

3 Komposisi kimia ubikayu putih dan kuning per 100g bahan ... 7

4 Standar mutu tepung singkong menurut SNI No. 01.2997.1992. 8

5 Perlakuan proses pembuatan tepung kasoami ... 17

6 Kesukaan warna, rasa, tekstur, dan

bau tepung ubikaya varietas putih dan kuning ... 29

7 Kesukaan kasoami terhadap jumlah air per bahan... 33

8 Komposisi kimia tepung kasoami cara tradisional dan baru .... 38

9 Komposisi kimia adonan kasoami cara tradisional dan cara baru dari ragam jumlah air per bahan kasoami ... 42

10 Komposisi kimia kasoami cara tradisional dan cara baru dari

ragam perlakuan kadar air ……… 48

DAFTAR GAMBAR

Halaman

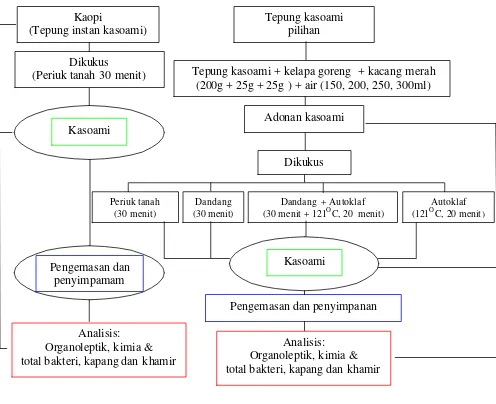

1. Diagram alir proses pembuatan ragam kasoami ………. 10

2. Diagram alir proses pembuatan tepung kasoami ………. 17

3. Diagram alir proses pembuatan kasoami ………. 20

4. Persentase jumlah konsumen yang menerimah kasoami dari ragam ukuran

tepung kasoami ………... 29

5. Persentase jumlah konsumen yang menerimah kasoami dari ragam jumlah jumlah air kasoami per bahan ………... 33

6. Granula pati kasoami ………...……….. 36

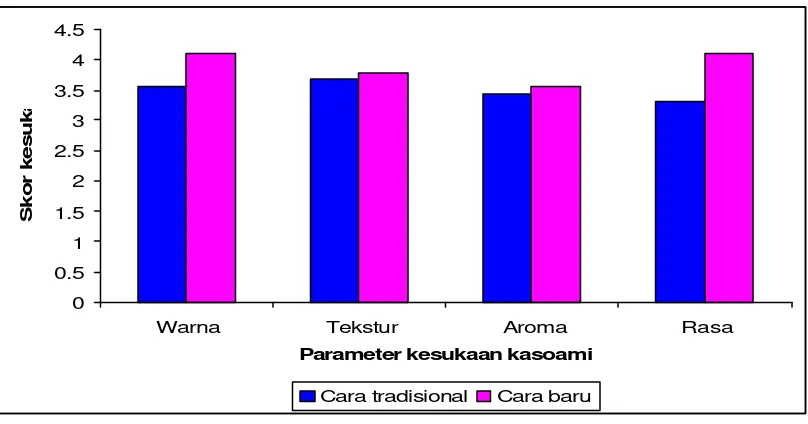

7. Kesukaan kasoami cara tradisional dan baru pada tepung pilihan …….. 38

8. Perubahan kadar air antara adonan dan kasoami pada ragam proses

pembuatan kasoami cara tradicional dan cara baru ……….. 49

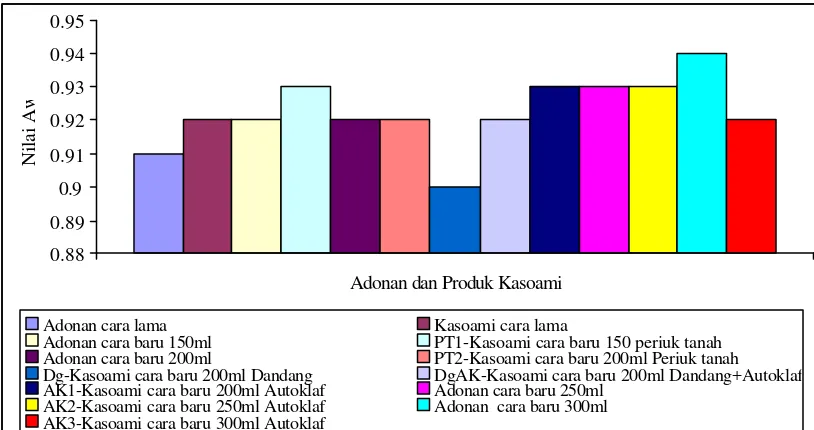

9. Perubahan Aw antara adonan dan kasoami pada ragam proses pembuatan

kasoami cara tradicional dan cara baru ……….. 51

10. Perubahan kadar protein antara adonan dan kasoami pada ragam proses pembuatan kasoami cara tradicional dan cara baru ……….. 52

11. Perubahan kadar lemak antara adonan dan kasoami pada ragam proses

pembuatan kasoami cara tradicional dan cara baru ……….. 54

12. Perubahan kadar abu antara adonan dan kasoami pada ragam proses

pembuatan kasoami cara tradicional dan cara baru ……….. 55

13. Perubahan kadar karbohidrat antara adonan dan kasoami pada ragam proses pembuatan kasoami cara tradicional dan cara baru ……….. 57

14. Perubahan kadar serat antara adonan dan kasoami pada ragam proses

pembuatan kasoami cara tradicional dan cara baru ……….. 58

15. Perubahan kadar HCN (g/kg) antara adonan dan kasoami pada ragam proses pembuatan kasoami cara tradicional dan cara baru ……….. 59

16. Perubahan jumlah energi antara adonan dan kasoami pada ragam proses pembuatan kasoami cara tradicional dan cara baru ……….. 61

17. Perubahan kesukaan konsumen terhadap kasoami cara tradisional dan cara baru selama masa simpan ... 63

19. Perubahan kadar aktifitas air kasoami cara tradisional dan cara baru

selama masa simpan ... 65

20. Perubahan kadar protein kasoami cara tradisional dan cara baru selama masa simpan ... 67

21. Perubahan bilangan TBA kasoami cara tradisional dan cara baru selama masa simpan ... 68

22. Foto mikroskopik bakteri Pseudomonas sp. produk kasoami ... 72

23. Foto mikroskopik bakteri asam laktat (Lactobacillus sp.) produk kasoami 73 24. Foto mikroskopik bakteri Staphylococcus sp produk kasoami... 74

25. Foto mikroskopik kapang Mucor sp produk kasoami ... 75

26. Foto mikroskopik kapang Aspergillus niger produk kasoami ... 76

27. Foto mikroskopik kapang Penicillium sp produk kasoami ... 77

28. Foto mikroskopik khamir Saccharomyces sp. produk kasoami ... 78

DAFTAR LAMPIRAN

Halaman

1. Bahan dan alat proses pembuatan kasoami cara tradisional dan cara baru.. ... 87

2. Produk kasoami cara tradisional dan cara baru ... 89

3. Formulir organoleptik ... 90

4. Sidik ragam penentuan tepung pilihan kasoami cara baru... 95

5. Sidik ragam penentuan jumlah air pilihan kasoami cara baru ... 97

6. Komposisi kimia tepung kasoami cara tradisional dan cara baru ... 99

7. Komposisi kimia adonan kasoami cara tradisional ... 100

8. Komposisi kimia adonan kasoami cara baru ... 100

9. Sidik ragam komposisi kimia adonan kasoami cara tradisional dan cara baru dari ragam perlakauan jumlah air ... 102

10.Komposisi kimia produk kasoami cara tradisional ...

11.Komposisi kimia produk kasoami cara baru dari ragam perlakuan

proses pembuatan ...

12.Sidik ragam komposisi kimia produk kasoami cara lama dan cara baru ...

13. Sidik ragam komposisi kimia produk kasoami cara tradisional

terhadap masa simpan ...

14. Sidik ragam komposisi kimia produk kasoami cara baru terhadap masa simpan ...

15. Total bakteri, kapang dan khamir pada produk kasoami ...

PENDAHULUAN

Latar Belakang

Bagi masyarakat Indonesia, iklim tropis memberikan keuntungan bagi

budidaya dan pengembangan ubikayu (Manihot esculenta CRANTZ.) dalam pilar

ketahanan pangan, sehingga ubikayu dikenal sebagai salah satu bahan pangan yang

cukup penting. Selain dimanfaatkan sebagai bahan pangan, ubikayu juga digunakan

sebagai bahan baku industri, baik industri pangan maupun non pangan.

Ubikayu merupakan komoditas tanaman pangan ketiga Indonesia setelah padi

dan jagung sekaligus sumber kalori panga n termurah dan cukup ketersediaannya.

Ubikayu di Indonesia terutama digunakan untuk bahan pangan (58%), bahan baku

industri (28%), ekspor dalam bentuk gaplek (8%), dan pakan (2%) (DKU, 2004).

Produksi ubikayu pada tahun 2004 sekitar 19 juta ton dengan luas panen

1.285.718 Ha. Produksi, produktifitas, luas panen ubikayu dalam kurun waktu tahun

1999-2004 disajikan pada Tabel 1.

Pengolahan ubikayu menjadi beberapa produk olahan merupakan upaya untuk

mendukung program ketahanan dan diversifikasi pangan serta menjadi salah satu

solusi masalah ketergantungan dan kelangkaan satu bahan pangan pokok. Pengolahan

ubikayu menjadi tepung merupakan langka strategis dan ekonomis bagi

pengembangan ubikayu menjadi berbagai produk olahan.

Sebagai bahan pangan, konsumsi ubikayu dan produk olahannya relatif

rendah. Hal ini berkaitan dengan masih terbatas dan tradisionalnya sentuhan

teknologi dalam pengolahan ubikayu. Berbagai olahan ubikayu seperti ubi rebus,

kaopi, tiwul, gatot, onde-onde, tuli-tuli, taripan dan lain- lain (setiap daerah memiliki

nama khas sendiri) sering dianggap memiliki pristise rendah. Padahal, satu kilo

tepung umbi ubikayu dapat mensuplai kalori berkisar antara 1.998 sampai 3.5881 kkal. Kandungan gizi ubikayu, gaplek, dan tepung tapioka yang dibandingkan dengan

Tabel 1 Luas panen, produktifitas, dan produksi ubikayu Indonesia tahun

2000-Tabel 2 Kandungan gizi dalam 100g ubikayu, gaplek, dan tepung tapioka yang dibandingkan dengan beras dan terigu (Dir. Gizi Depkes dalam DKU., 2004)

Zat Makanan Beras Giling Ubikayu Gaplek Tapioka Terigu

Kalori (kol) 360,00 154,00 338,00 363,00 365,00

Perjalanan bangsa Indonesia telah membuktikan bahwa ketergantungan pada

pangan beras sangat tidak menguntungkan. Keprihatinan pangan telah terjadi tahun

60-an dimana ketergantungan Indonesia terhadap beras impor yang memberi dampak

panen. Tahun 2000 pengaruh iklim global (Elnino) menyebabkan terendamnya sawah

di Pulau Jawa yang berakibat gagal panen total. Dengan kondisi demikian harga

gabah semakin sulit dikendalikan. Hal ini berakhir pada masyarakat ekonomi lemah

tertimpah langsung dampak negatifnya. Pada kondisi sulit seperti ini, ubikayu

menunjukkan eksistensi potensi sebagai bahan pangan pokok alternatif berbasis

masyarakat yang dapat diandalkan.

Penganekaragaman pangan sangat penting artinya sebagai upaya untuk

mengatasi masalah ketergantungan terhadap satu bahan pangan pokok. Ubikayu yang

diolah menjadi berbagai bentuk mempunyai rasa khas dan masa simpan yang lebih

lama, misalnya kaopi, tepung, gablek, tapai, keripik dan lainnya. Hal ini sesuai

dengan program pemerintah khususnya dalam mengatasi masalah kebutuhan bahan

pangan dari komoditas non beras.

Di antara produk makanan dari bahan tepung ubikayu itu, kasoami termasuk

yang paling populer sebagai makanan khas tradisional di masyarakat Sulawesi

Tenggara, khususnya wilayah Kesultanan Buton masa lampau (Kabupaten Buton,

Kota Bau-Bau, Kabupaten Muna, Kabupaten Wakatobi dan Kabupaten Bombana)

dan masyarakat Buton yang tersebar di kepulauan nusantara saat ini. Kasoami diolah

menggunakan tepung ubikayu, tepung gaplek, atau ubikayu yang telah difermentasi.

Kasoami dikonsumsi dengan ikan atau daging ayam. Untuk masyarakat

Sulawesi Tenggara dan masyarakat asal Sulawesi Tenggara di kepulauan nusantara

saat ini, mengkonsumsi kasoami kebanyakan dengan ikan sehingga kekurangan

protein dan lemak dari kasoami dapat diatasi.

Di Buton saat ini, banyak orang asing berdatangan dari berbagai negara. Bagi

masyarakat lokal bila ada di antara orang asing (turis) yang datang, mereka selalu

menyajikan kasoami, khususnya kasoami pepe dan ternyata para turis tersebut sangat

menikmatinya. Ini bukti bahwa masyarakat asing pun menyukai kasoami. Dengan

demikian kasoami merupakan salah satu solusi alternatif ketahanan dan diversifikasi

pangan non beras berbasis masyarakat, sehingga fluktuasi harga beras dapat

Dalam peningkatan mutu dan masa simpan kasoami, pengupayaan teknologi

rekayasa pangan sangat dibutuhkan agar makanan tradisional dapat memberi warna

dalam hal makanan pokok non beras. Hal ini dimaksudkan untuk membantu

mengatasi kerawanan pangan baik disebabkan bencana alam, hama penyakit dan

yang lain sekaligus menghemat devisa negara dari impor pangan beras dan gandum

yang tidak sedikit nilainya.

Telah banyak produk makanan yang dibuat dari bahan baku terigu seperti roti,

biskuit dan mie. Semua produk makanan ini begitu akrab di masyarakat Indonesia.

Sayangnya, gandum sebagai bahan baku tepung terigu itu sampai saat ini masih

diimpor. Anggaran belanja negara untuk kepentingan tersebut cukup tinggi dan

senantiasa mengalami peningkatan setiap tahunnya seiring kenaikan permintaan

konsumen di dalam negeri.

Dengan maksud itulah pada penelitian ini hendak dikaji pengolahan tepung

ubikayu untuk peningkatan mutu dan masa simpan kasoami agar lebih luas yang

mengkonsumsinya. Mengingat potensi produksi ubikayu di Indonesia sedemikian

besar, maka penggunaan tepung ubikayu untuk keperluan bahan baku keragaman

pangan merupakan salah satu solusi untuk mengurangi ketergantungan pada makanan

pokok beras.

Perumusan Masalah

Dari latar belakang di atas, dapat diidentifikasi permasalahan sebagai berikut:

1. Mutu kasoami sangat bervariasi.

2. Masa simpan kasoami relatif singkat.

Tujuan

Tujuan penelitian ini adalah

1. Mempelajari pengaruh proses pengolahan kasoami (cara tradisional dan cara

baru) terhadap sifat organoleptik, komposisi kimia dan mikroba penyebab

Manfaat

Hasil penelitian diharapkan dapat memberikan manfaat:

1. Diketahuinya proses pengolahan yang menghasilkan produk kasoami dengan

mutu dan masa simpan lebih baik.

TINJAUAN PUSTAKA

Umbi Ubikayu

Umbi ubikayu mengandung komponen kimia seperti air, karbohidrat, serat,

protein, lemak dan abu. Di samping itu, ubikayu juga mengandung beberapa vitamin

dan mineral serta komponen kimia bukan nutrisi.

Umbi ubikayu mengandung karbohidrat 36.80 g dalam 100 g. Karbohidrat

merupakan bahan kering terbanyak dalam umbi ubikayu, yang sebagian besar terdiri

dari pati. Menurut Onwueme (1978) kandungan pati pada umbi berkisar antara 25 -

30 persen pada umur pemanenan 9 - 15 bulan. Grace (1977) melaporkan kandungan

pati tertinggi dicapai setelah tanaman berumur 12 bulan, sehingga umbi dapat

dipanen pada umur berkisar di bawah 12 bulan. Zat pati ubi kayu terdiri dari dua

jenis, yaitu amilosa sebanyak 17 persen dan amilopektin sebanyak 83 persen

(Glicksman, 1969). Disamping karbohidrat, umbi ubikayu mengandung serat kasar

dan serat makanan yaitu antara 0.9 persen dan 1.48 persen.

Umbi ubikayu merupakan sumber pangan non-protein, karena kandungan

protein sangat rendah, yaitu kisaran 0.53 sampai 1.5 persen. Sedangkan menurut

Hartadi, et al. (1986) protein umbi relatif kaya asam amino arginina, tetapi

kandungan asam-asam amino lainnya rendah. Adapun kandungan asam-asam amino

yang terdapat di dalam umbi yaitu: arginina (0.08%) , metionina (0.01%), isoleusina

(0.05%), leusina (0.05%), treonina (0.04%), fenilalanina (0.03 %), valina (0.04%)

dan triptofan (0.01%). Kandungan lemak pada umbi ubikayu yaitu antara 0.1 sampai

0.3%, sehingga umbi ubi kayu merupakan sumber pangan non- lemak.

Kandungan abu dalam umbi ubikayu adalah sekitar 0.5 sampai 0.84%.

Bradbury (1988) melaporkan, mineral- mineral utama yang terdapat dalam umbi yaitu

kalsium, posfor, magnesium, kalium dan lain- lain. Walaupun umbi ubikayu

mempunyai kandungan abu (mineral) sangat kecil, tetapi cukup mengandung

kalsium, kalium, posfor dan magnesium, sehingga umbi dapat dimanfaatkan sebagai

Menurut Nartey (1973), bahwa salah satu pembatas dalam pemakaian umbi

ubikayu sebagai bahan pangan adalah senyawa glukosida sianogenik. Senyawa

glukosida sianogenik pada umbi adalah linamarin dan lotaustralin dengan

perbandingan 93 persen dan 7 persen. Senyawa sianogenik tersebut apabila

dihidrolisa oleh asam atau enzim linamarase akan menghasilkan asam sianida (HCN)

yang bersifat racun.

Umbi ubikayu dari setiap jenis dan cara pengolahan umbi, sangat

berpengaruh terhadap komposisi kimianya. Perbedaan komposisi kimia antara jenis

ubikayu putih dan kuning, serta tepung ubikayu untuk jelasnya disajikan pada Tabel

3, dan 4.

Tabel 3 Komposisi kimia umbi ubikayu putih dan kuning per 100g bahan (Dit. Binus, Ditjentan dan IPB, dalam DKU ., 2004.)

Komponen Ubikayu Putih Ubikayu Kuning

Kalori (kal) 146 157

Protein (g) 1.2 0.8

Lemak (g) 0.3 0.3

Karbihidrat (g) 34.7 37.9

Kalsium (mg) 33 33

Phospor (mg) 40 40

Besi (mg) 0.7 0.7

Vitamin A (mg) 0 38.5

Vitamin B (mg) 0.06 38.5

Vitamin C (mg) 30 30

Tabel 4 Standar mutu tepung singkong menurut SNI No. 01.2997.1992 (DKU., 2004)

Uraian Satuan Persyaratan

Keadaan:

Bau

Rasa

Warna

Khas ubi kayu

Khas ubi kayu

Putih

Benda-benda asing %,b/b Tidak boleh ada

Derajat putih BaSO4 = 100 %0 Min . 85

Abu %, bb Maks. 1.5

Air %, bb Maks. 12

Derajat Asam Ml N NaOH/100g Maks 3

Asam sianida mg/Kg Maks. 40

Kehalusan % Min. 90

Pati %, bb Min. 75

Kasoami

Kasoami (soa artinya uap panas) artinya makanan dari bahan ubikayu

setengah olah, kemudian dimatangkan dengan proses uap panas atau pengukusan.

Pengolahan ubikayu untuk membuat kasoami dapat dilakukan dari ubikayu segar,

ubikayu kering, dan ubikayu yang telah difermentasi. Kemudian dikukus dengan

cetakan dari daun kelapa berbentuk lancip atau sebagian kecil dari tempurung kelapa

dengan diberi lobang kecil. Umumya alat kukus yang digunakan adalah periuk tanah

dan periuk tembaga, dimana mulut periuk berbentuk bundar. Saat ini, sebagian

masyarakat Sulawesi Tenggata untuk mengkonsumsi kasoami pun dapat dilakukan

dengan memakai alat kukus dari dandang.

ubikayu segar (kaopi), tepung gaplek dan ubikayu yang telah difermentasi. Sehingga,

mutu kasoami yang dihasilkan sangat berfariasi. Untuk kasoami dari ubikayu

fermentasi pun terbagi dua, yakni fermentasi ubikayu sampai berwarna putih (wikau

kaombo) yang difermentasikan antara 3 sampai 5 hari sedangkan umbi ubikayu

sampai berwarna putih coklat kehitaman (wikau kabuto) diatas 5 hari. Umumnya,

kasoami yang tersedia di pasar-pasar atau di kios adalah hasil olahan ubikayu

segar/tepung ubi kayu (kaopi).

Kasoami bagi masyarakat Sulawesi Tenggara, khususnya Buton memiliki arti

penting dan strategis. Kasoami dijadikan makana n pokok sekaligus sebagai media

keakrabatan dan persaudaraan. Suasana seperti itu, semakin terasa pada saat-saat

datang dari rantau, niaga maupun dari pendidikan. Kasoami dijadikan makanan utama

mengalahkan jenis makanan pokok lainnya (beras dan jagung) atau sebagai bekal

perjalanan dan buah tangan untuk sesama masyarakat Sulawesi Tenggara (Buton).

Tidak heran, saat penulis dalam perjalanan ke Kalimantan, Ambon dan Papua tahun

1993 dan 1996, serta di Tanjung Priok (Kel. Warakas) Jakarta ternyata kasoami telah

ada yang menjual.

Untuk wilayah daerah Ternate saat ini yang mengkonsumsi kasoami termasuk

suku Jawa. Namun permasalahan yang ada pada kasoami adalah mutu yang bervariasi

dan masa simpannya relatif singkat seperti makanan tradisional umumnya. Hal ini

tergantung dari tingkat pengolahan kasoami.

Proses pengolahan kasoami secara tradisional dari ubikayu segar melalui

tahapan pengupasan kulit ubikayu, pencucian, pemarutan kemudian pengepresan.

Hasil pengepresan disebut kaopi. Kaopi atau tepung kasoami dikukus setelah tepung

dimasukkan pada cetakan dari bahan baku daun kelapa yang disulam berbentuk

kerucut atau tempurung kelapa yang diberi lubang- lubang kecil. Alat kukus yang

dipakai umumnya adalah periuk tanah atau periuk tembaga. Hasil pengukusan

kasoami berbentuk kerucut, bentuknya seperti tumpeng. Untuk lebih jelasnya proses

Kaope merupakan bahan instan kasoami yang sudah diperjualbelikan,

dikemas dengan daun pisang. Bentuk kepingan kaopi umumnya bundar dan segi

empat. Bentuk dan ukuran kaope sangat tergantung keinginan pengolah dan

kecenderungan pasar. Kaopi berasal dari kata aopi (bahasa Buton) sinonim dengan

kata pres/dijepit agar kadar air dalam bahan tepung ubikayu tersebut dapat berkurang.

Umbi Ubikayu Segar

Umbi Ubikayu Segar Umbi Ubikayu Segar

Penyimpanan

Pengupasan Pengupasan

Pengemasan dan Penyimpanan

Pengembangan teknologi pengolahan, pengemasan dan metode lain untuk

mengukur dan meramalkan masa simpan produk makanan sangat penting dan

strategis. Semakin tinggi masa simpan produk makanan, semakin jauh jangkauan

pemasarannya sehingga makin ekonomis.

Penyimpanan bertujuan untuk menjaga dan mempertahankan mutu produk

olahan yang disimpan dengan cara menghindari, mengurangi atau pun

menghilangkan berbagai faktor yang dapat menurunkan kualitas dan kuantitas

komoditi tersebut. Penyimpanan suatu produk dari awalnya disebut deteriorasi.

Reaksi deteriorasi dimulai dengan persentuhan produk dengan udara, oksigen, uap

air, cahaya akibat mekanis seperti vibrasi, kompresi dan abrasi (Arpah, 2001).

Syarief et al. (2003) menyatakan pula bahwa kerusakan bahan makanan yang

disimpan pada kondisi yang buruk terdiri dari empat tipe yaitu kerusakan kimiawi,

kerusakan fisik dan mekanik, kerusakan enzimatik, dan kerusakan biologis.

Kerusakan kimiawi meliputi kerusakan bahan makanan akibat reaksi kimia atau pun

reaksi pencoklatan non-enzimatik yang merusak partikel karbohidrat, penurunan

kandungan vitamin, dan asam nukleat. Terjadinya kerusakan tersebut umumnya

akibat suhu yang tinggi atau pun terjadi pengeringan spontan pada proses

penyimpanan. Kerusakan fisik dan mekanik terjadi jika tidak ditangani secara

hati-hati pada waktu kegiatan panen, transportasi, pengolahan, dan penyimpanan.

Kerusakan enzimatik terjadi akibat kerja beberapa enzim.

Memaksimalkan fungsi kemasan dapat digunakan untuk memperpanjang

masa simpan dan ekonomis. Syarief, et al. (1997) menyatakan pula pengemasan

seharusnya memiliki 6 fungsi, yaitu: (1) menjaga produk bahan pangan tetap bersih

dan merupakan pelindung terhadap kotoran dan kontaminasi lain, (2) melindungi

makanan terhadap kerusakan fisik, perubahan kadar air dan penyinaran, (3)

mempunyai kemudahan dalam membuka atau menutup dan memudahkan dalam

penanganan, pengangkutan dan distribusi, (4) mempunyai fungsi yang baik efesien

yang sesuai dengan norma atau standar yang ada, mudah dibuang dan mudah

dibentuk atau dicetak.

Penggunaan plastik untuk makanan cukup menarik karena sifat yang

menguntungkan, yaitu luwes dan mudah untuk dibentuk, mempunyai adaptasi yang

tinggi terhadap produk, tidak korosit seperti wadah logam, dan mudah dalam

penyimpanannya (Syarief, et al. 1997). Tetapi pada pengemasan vakum, produk

makanan dengan sudut-sudut yang tajam menyebabkan bahan pengemas sobek

sehingga kondisi vakum hilang. Untuk mencegah rusaknya bahan pengemas vakum,

produk dapat dilapisi kertas atau bagian-bagian yang tajam pada produk dihilangkan

dan dibersihkan sebelum pengemasan. Sedangkan produk seperti daging segar

dengan pengemasan vakum menyebabkan peningkatan pengempukkan daging selama

proses pelayuan dan susut bobot minimun (Robertson, 1993).

Syarief dan Halid (1993), menyatakan bahwa suhu merupakan faktor yang

berpengaruh terhadap perubahan mutu produk pangan. Dalam penyimpanan

makanan, keadaan suhu ruangan penyimpanan selayaknya dalam keadaan tetap dari

waktu ke waktu.

Masa simpan ini erat hubungannya dengan kadar air kritis yaitu kadar air

produk dimana secara organoleptik sudah tidak diterima oleh konsumen. Hubungan

antara keduanya sangat erat, karena diinginkan untuk dapat mengetahui berapa lama

waktu yang dibutuhkan untuk mencapai kadar air kritis. Untuk bahan pangan yang

bersifat higroskopis, faktor suhu dan kelembaban sangat penting. Kenaikan RH akan

diikuti oleh peningkatan kadar air yang akan mempengaruhi mutu produk (Syarief, et

al. 1998).

Perubahan kadar air komoditi selama penyimpanan juga tergantung kondisi

lingkungannya. Pelepasan uap air dari bahan ke lingkungan (penguapan atau

desorpsi) disebabkan tekanan uap dalam bahan lebih besar dari pada tekanan uap di

udara. Sebaliknya jika tekanan udara di sekeliling lebih besar, maka terjadi

penyerapan air (absorpsi) pada komoditi. Proses desorpsi dan absorpsi berlangsung

kontiyu. Jika jumlah uap air yang keluar sama dengan yang masuk, maka keadaan

tersebut disebut setimbang (Syarief, 1991).

Besarnya aktifitas air atau water activity (Aw) menunjukkan seberapa besar

air pada komoditi yang tersedia untuk pertumbuhan mikroba yang dapat

mempengaruhi mutu komoditi. Kandungan air pada setiap bahan mempunyai aktifitas

air yang berbeda sehingga tingkat kerusakan dalam penyimpanan berbeda. Aktifitas

air merupakan salah satu parameter hidratasi yang sering diartikan sebagai air dalam

bahan pangan yang dapat digunakan untuk pertumbuhan jasad renik (Bluestein dan

Labuza, 1989). Aktifitas air dapat dihitung dari perbandingan antara tekanan uap air

dari bahan (Po) dengan tekanan uap murni pada keadaan jenuh (Ps) pada suhu yang

sama (Karel, 1983).

Menurut Labuza (1980), aktifitas air bahan pangan sangat menentukan

kondisi penerimaan atau kehilangan air dari bahan pangan. Untuk mengatasi

penerimaan dan kehilangan air, dilakukan proses pengemasan dan penyimpanan

bahan pangan tersebut pada kisaran Aw antara 0,2-0,3 sehingga bahan pangan

tersebut terhindar dari kerusakan mikrobiologi dan kerusakan kimia/biokimia (Karel

dan Heidelbaugh, 1989).

Neraca umum kandungan protein tidak berubah selama penyimpanan, namun

karakteristik dan sifat protein berubah selama penyimpanan, terjadi penurunan

kelarutan protein. Penurunan kandungan protein terjadi apabila telah terjadi

kerusakan lemak yang parah. Sharp dan Timme (1986) menyatakan bahwa hanya

terjadi perubahan kadar protein dalam jumlah kecil yang dialami gandum dan gabah

yang disimpan pada selama 20 minggu. Hidrolisis lemak terjadi lebih cepat

dibandingkan dengan protein dan karbohidrat selama penyimpanan. Pada proses

hidrolisis lemak, lemak dipecah menjadi asam lemak bebas dan gliserol (Kaced et al.,

1984). Keadaan tersebut dikenal dengan istilah ketengikan. Ketengikan yang terjadi

pada bahan makanan yang disimpan lama dapat dibagi menjadi tiga yaitu; ketengikan

oksidatif, ketengikan hidrolisis, dan ketengikan keton.

Ketengikan oksidatif paling umum dijumpai, yaitu reaksi oksidasi pada ikatan

lebih dipercepat lagi jika bahan makanan terkena cahaya dan panas (Kaced et al.,

1984). Asam lemak tidak jenuh mempunyai banyak ikatan rangkap yang

mempengaruhi terjadinya reaksi ini sehingga lemak akan menjadi lebih kental dan

keras. Berkurangnya tingkat kejenuhan disebabkan oleh reaksi pada ikatan- ikatan

rangkap pada proses hidroperoksida. Dalam peroksidasi lipida, asam lemak tidak

jenuh mengalami pengurangan hidrogen sehingga terjadi pembentukan radikal bebas

(Kaced et al., 1984). Radikal bebas asam lemak yang dihasilkan mengakibatkan

reaksi berantai selama pembentukan peroksida sehingga terbentuk asam lemak

hidroperoksida.

Kerusakan lemak diawali dengan pemecahan unsur lemak oleh ion-ion

hidrogen menyebabkan terjadi reaksi awal terbentuknya lemak radikal bebas (R.) dan

hidrogen radikal bebas (H.). Kondisi oksigen atmosfer pada saat tersebut bereaksi

dengan lemak radikal bebas membentuk molekul lemak radikal bebas peroksida

(ROO.). Reaksi ini berlanjut lagi sehingga membentuk molekul hidroperoksida yang

stabil (ROOH) dan lemak radikal bebas lain (R.). Mata rantai reaksi ini berlangsung

terus sampai akhirnya radikal bebas membentuk molekul- molekul yang tidak aktif

(Patterson, 1989). Pada tahap akhir oksidasi lemak, terjadi reaksi antar lemak radikal

bebas, antara lemak radikal bebas dengan lemak radikal bebas peroksida dan antar

lemak radikal bebas peroksida sehingga membentuk senyawa peroksida (ROA).

Adanya radikal bebas menyebabkan molekul lemak terpecah dan pembentukan asam

lemak bebas meningkat.

Ketengikan akibat proses hidrolisis yaitu reaksi antara bahan dengan air. Pada

masa penyimpanan yang terlalu lama, memungkinkan terjadi kenaikan kandungan

air, dan biasanya terjadi ketengikan hidrolisis. Ketengikan hidrolisis tersebut tidak

BAHAN DAN METODE

Tempat dan Waktu

Penelitian ini dilakukan di laboraterium AP4 (BPPHP) Fateta, dan

laboratorium Pusat Studi Pangan dan Gizi IPB, yang berlangsung pada bulan Februari

sampai Desember 2005.

Bahan dan Alat

Bahan baku utama yang digunakan dalam penelitian ini adalah umbi ubikayu

kuning (mentega) dan putih (apuy) dengan umur 8 bulan yang diperoleh dari

perkebunan rakyat Leuwiliang, Kampung Citeras-Leobatu Kecamatan Rumpin

Kabupaten Bogor. Bahan lain yang digunakan adalah kelapa parut dan bawang merah

yang diperoleh dari pasar, minyak goreng sawit, kantong kemasan plastik HDPE, dan

bahan untuk analisis kimia.

Peralatan yang digunakan adalah alat pemarut tangan dan mesin (rasper),

pengepres, alat pengiris umbi ubikayu (merek Danger), pengering kabinet (Nachi),

mesin pengiling biji-bijian (Tipe Crusher, No. Of Production 80-P-1. Tabata oil

machinery Co. LTD. Tokyo Japan), ayakan 8, 14, dan 28, timbangan, Terada

Seisakusho Co., LTD no 0691-1 Ushio Kanaya-Cho Shizuoka Japan) serta peralatan

untuk analisa kimia.

Untuk beberapa bahan dan peralatan yang digunakan, khususnya proses

pembuatan kasoami cara tradisional disajikan pada Lampiran 1 dan 2.

Metode Penelitian

Penelitian ini dilakukan dalam 3 tahap percobaan. Tahap pertama unt uk

mempelajari proses pembuatan tepung kasoami. Tahap kedua, untuk mempelajari

proses pembuatan kasoami cara tradisional dan cara baru. Tahap ketiga, untuk

Percobaan Tahap Pertama : Mempelajari Proses Pembuatan Tepung Kasoami

Proses pengolahan tepung kasoami diawali pengupasan ubikayu segar

(ubikayu putih dan kuning), menghilangkan bagian kulit luar umbi yang berwarna

kecoklatan dan putih pada lapisan dalamnya. Pengupasan dilakukan dengan cara

mempergunakan pisau memotong kearah memanjang dan kemudian menarik kulit

keluar. Pencucian umbi dengan mempergunakan air bersih dan mengalir dengan

maksud untuk menghilangkan kotoran dan lendir pada permukaan umbi yang telah

dikupas lalu ditiriskan.

Setelah ditiriskan umbi tersebut diperkecil dengan cara pemarutan dan

pengirisan. Cara tradisional, diparut dengan tangan lalu dipres dengan memakai

papan penjepit sampai air perasan tidak mengalir. Hasil pengepresan disebut kaopi,

kaopi adalah bahan baku instan kasoami.

Untuk cara baru, umbi ubikayu diparut dengan mesin dan diiris dengan alat

pengiris umbi. Untuk perlakuan dengan pemarutan, setelah selesai langsung dipres.

Cara pengepresan dilakukan dengan alat pengepres hidrolik hingga air perasan tidak

mengalir lagi. Air perasan ditampung dan patinya dicampur kembali pada kaopi,

kemudian dimasukkan ke dalam mesin pengering kabinet.

Pengepresan atau pemerasan air. Tujuannya adalah untuk mengurangi

kandungan air, HCN dan zat bau sehingga mempercepat pengeringan. Cara baru

pengeringan dilakukan dengan dryer (pengering kabinet selama 15 jam dengan suhu

500C) setelah umbi diparut dan diiris.

Setelah pengeringan, penepungan dilakukan dengan menggunakan mesin

pengiling biji-bijian (Tipe Crusher, No. Of Production 80-P-1. Tabata oil machinery

Co. LTD. Tokyo Japan), lalu diayak dengan saringan Tyler ukuran 8, 14, dan 28

mesh. Untuk lebih jelasnya proses pembuatan tepung kasoami disajikan pada Tabel 5

Tabel 5 Perlakuan proses pembuatan tepung kasoami cara tadisional dan cara baru

Jenis ubikayu Ukuran tepung ubikayu

Ubikayu kuning

Ubikayu putih

8, 14, 28 mesh dan hasil parutan*

Cara tradisional digunakan sebagai pembanding**

Keterangan:

*Cara baru dikeringkan pada pengering kabinet **Cara tradisional hanya diangin-anginkan.

Gambar 2 Diagram alir pembuatan tepung kasoami (A) Cara tradisional dan (B) Cara baru.

Pengirisan Pemarutan dengan mesin

Percobaan Tahap Kedua : Mempelajari Proses Pembuatan Kasoami

1. Penelitian Pendahuluan

Tujuan penelitian ini adalah untuk menentukkan tepung kasoami cara baru

terbaik dan jumlah air yang tepat untuk bahan adonan kasoami dalam proses

pembuatan kasoami cara baru. Penentuan tepung kasoami cara baru, manfaatnya

untuk cara tradisional adalah mendapatkan jenis ubikayu kuning atau putih yang akan

digunakan dalam proses pembuatan kasoami cara tradisional.

Penentuan Tepung Kasoami

Hasil dari ke-8 perlakuan proses pembuatan tepung kasoami cara baru tahap

pertama adalah bahan dasar kasoami untuk menentukkan tepung kasoami terbaik

dalam proses pembuatan kasoami cara baru. Ke-8 perlakuan tepung kasoami tersebut

masing- masing ditambahkan kelapa parut goreng, kacang merah matang dan air

dengan perbandingan 200g : 25g : 25g : 150 ml dicampur hingga rata lalu dikukus.

Pengukusan dilakukan dengan memakai cetakan dan alat pengukusan

tradisional. Cetakan kasoami dari bahan daun kelapa yang dia nyam, bentuk cetakan

mirip cetakan tumpeng dan alat pengukusan dari periuk tanah. Setelah air dalam

periuk pengukusan mendidih. Pengukusan dilakukan selama 30 menit dengan cara

cetakan yang telah berisi adonan kasoami diletakan pada mulut periuk, dimana

sebagian cetakan masuk ke dalam periuk dan bagian atas cetakan yang berisi adonan

kasoami ditutup agar proses pengukusan dapat berjalan sempurna dan adonan matang

secara merata. Sumber panas pengukusan dari kompor gas dengan maksud agar suhu

api pengukusan dapat stabil.

Untuk proses pembuatan kelapa parut goreng dibuat dengan perbandingan

berat bahan kelapa parut 1274.8g yang sebagian besar ari dagingnya dibersihkan.

Minyak kelapa sawit yang digunakan adalah minyak dari hasil menggoreng bawang

merah dengan komposisi awal bahan minyak sawit 150ml dan bawang merah 106.5g.

Untuk menentukan tepung kasoami terbaik, dilakukan uji organoleptik

(Soekarto, 1993). Tepung kasoami yang menghasilkan produk paling disukai dipilih

untuk digunakan pada tahap penelitian berikutnya.

Penentuan Jumlah Air Kasoami per Bahan

Percobaan penentuan jumlah air kasoami dilakukan untuk mendapatkan

jumlah air kasoami yang tepat. Jumlah air kasoami per bahan adalah 0:250; 50:250;

100:250; 150:250; 200:250; dan 250:250.

Penentuan jumlah air kasoami per bahan didasarkan pada hasil uji

organoleptik terhadap warna, tekstur, aroma dan rasa dengan analisis hedonik

(Soekarto, 1993). Jumlah air yang menghasilkan kasoami paling disukai,

digunakan pada penelitian utama.

Granula Pati Kasoami

Pengamatan granula pati kasoami tujuannya adalah untuk melihat granula pati

kasoami terhadap pengaruh perbandingan jumlah air yang digunakan pada setiap

adonan kasoami. Adonan kasoami yang diamati adalah adonan kasoami yang tidak

menggunakan panas maupun yang menggunakan panas. Jumlah air kasoami per

bahan adonan kasoami adalah 0:250; 50:250; 100:250; 150:250; 200:250; 250:250;

dan 300:250. Pengamatan struktur pati kasoami dari setiap perlakuan jumlah air

diamati di bawah mikroskop polarisasi dengan pembesaran 200 kali.

2. Penelitian Utama

Tujuan penelitian ini adalah untuk memperoleh proses pembuatan kasoami

cara tradisional dan cara baru. Pembuatan kasoami cara tradisional diawali dengan

penggemburan kaopi, lalu diangin-anginkan beberapa menit kemudian dikukus

(memakai cetakan khas tradisional dari bahan daun kelapa berbentuk kerucuk).

Pengukusan cara tradisional menggunakan periuk tanah sebagai kontrol

(pembanding) dan tujuh perlakuan proses pembuatan kasoami cara baru (Gambar

3).

Proses pembuatan kasoami cara tradisional dan cara baru dengan

Autoklaf (121OC, 20 menit) Tepung kasoami + kelapa goreng + kacang merah

(200g + 25g + 25g ) + air (150, 200, 250, 300ml)

Pengemasan dan penyimpanan

Analisis:

Organoleptik, kimia & total bakteri, kapang dan khamir

Analisis:

Organoleptik, kimia & total bakteri, kapang dan khamir

Dandang + Autoklaf (30 menit + 121OC, 20 menit)

1. Kaopi + kukus 30 menit (periuk tanah) sebagai kontrol

2. Bahan kasoami + 150 ml air + kukus 30 menit (periuk tanah)

3. Bahan kasoami + 200 ml air + kukus 30 menit (periuk tanah)

4. Bahan kasoami + 200 ml air + kukus 30 menit (dandang)

5. Bahan kasoami + 200 ml air + kukus (dandang 30 menit + autoklaf 20 menit).

Percobaan Tahap Ketiga: Menentukan Masa Simpan Kasoami

Kasoami adalah makanan basah yang memiliki aktifitas air yang relatif tinggi,

sehingga kasoami memiliki masa simpan yang relatif singkat. Mengingat masa

simpan kasoami yang relatif singkat, maka dilakukan pengamatan mutu dan masa

simpannya setiap 3 hari terhadap tingkat kesukaan panelis secara organoleptik

(warna, tekstur, aroma dan rasa), faktor kebusukan (kadar air, aktifitas air, protein,

bilangan triobarbituric acid), dan mikroba penyebab kebusukan (total bakteri, kapang,

dan khamir).

Rancangan Percobaan

Penataan percobaan dilakukan menggunakan Rancangan Acak Lengkap

(RAL). Setiap parameter perlakuan diulang sebanyak 4 kali. Analisis data

menggunakan sidik ragam (Analysis of Variance) dan pengujian nilai rataan

menggunakan metode Duncan pada taraf nyata 5 persen. Model linear matematika

(Mattjik dan Sumertajaya, 2002):

Yij = µ + ôi + + åij dimana :

Yij = Pengamatan pada perlakuan ke-i dan ulangan ke-j

µ = Rataan umum

ôi = Pengaruh perlakuan ke-i

åij = Pengaruh acak pada perlakuan ke- i ulangan ke-j

Analisis data hasil uji organoleptik (uji hedonik) menggunakan Rancangan

Acak Kelompok (RAK). Model linear matematikanya:

Yil = µ + ôi + âj + åij

dimana :

Yij = Pengamatan pada perlakuan ke-i dan ulangan ke-j

µ = Rataan umum

ôi = Pengaruh perlakuan ke-i

âj = Pengaruh kelompok ke-j

Pengamatan

Pengamatan yang dilakukan meliputi : pengujian organoleptik terhadap

warna, tekstur, aroma dan rasa dan pengujian obyektif yang terdiri dari analisis

kadar air, Aw, Protein, lemak, abu, karbohidrat, serat, HCN, jumlah energi, TBA,

dan total bakteri dan total kapang dan khamir.

Pengujian Organoleptik :

Untuk menentukan tepung kasoami terbaik dan jumlah air yang tepat per

bahan adonan kasoami sekaligus mutu dan masa simpan kasoami, dilakukan

pengujian organoleptik produk kasoami terhadap warna, tekstur, aroma dan rasa

dengan analisis hedonik (Soekarto, 1993).

Pegujian ini berdasarkan pada pemberian skor menurut panelis terhadap

warna, tekstur, aroma dan rasa. Pengujian menggunakan 9 orang panelis. Skor

yang diberikan terdiri dari 5 (sangat suka), 4 (suka), 3 (biasa), 2 (tidak suka) dan 1

(sangat tidak suka). Batas penerimaaan adalah skor 3. Data yang diperoleh

kemudian dikumpulkan dalam bentuk tabel dan nilai yang diberikan seperti pada

formulir uji organoleptik pada Lampiran 3.

Pengujian Objektif :

Untuk mengetahui mutu tepung kasoami dilakukan analisis terhadap kadar

air, protein, lemak, abu, dan karbohidrat. Mutu adonan dan produk kasoami

dilakukan analisis terhadap kadar air, Aw, protein, lemak, abu, karbohidrat, serat,

HCN, dan jumlah energi. Sedangkan untuk mutu masa simpan dilakukan analisis

kadar air, Aw, protein, TBA, total bakteri, total kapang dan khamir yang dilakukan

pengamatan setiap 3 hari .

Kadar Air (AOAC. 1995)

Pengukuran kadar air dilakukan dengan metoda oven. Sebanyak 2 - 10 g

Kemudian sampel dikeringkan ke dalam oven bersuhu 1050C selama 5 jam (sampai bobotnya konstan), kemudian didinginkan di dalam desikator dan ditimbang.

Bobot awal – bobot akhir

Kadar air (%) = --- x 100% bobot awal

Aktifitas Air (Aw)

Sampel secukupnya dimasukkan ke dalam Aw meter. Sebelum digunakan alat

ditera pada Aw 0.9 dengan menggunakan larutan BaCl2 jenuh. Pembacaan Aw sampel

dilakukan setelah 1.5 jam (setelah Aw konstan). Koreksi diberikan terhadap

perbedaan suhu pengukuran dan suhu standar dengan menambah faktor korelasi yang

terdapat dalam manual alat.

Kadar Protein (Metode Semi Mikro Kjeldahl ) (AOAC, 1995)

Sampel sebanyak 0.1 g yang telah dihaluskan, dimasukkan ke dalam labu

Kjeldahl 30 ml kemudian ditambahkan dengan 2.5 ml H2S04 pekat, 1 g katalis dan

batu didih. Sampel dididihkan selama 1 - 1.5 jam atau cairan sampai berwarna jernih.

Labu beserta isinya didinginkan lalu isinya dipindahkan ke dalam alat destilasi dan

ditambahkan 15 ml larutan. NaOH 50%, kimudian dibilas dengan air suling. Labu

Erlemeyer berisi 25 ml HCl 0.02 N diletakkan di bawah kondensor, sebelumnya

ditamb ahkan kedalamnya 2 - 4 tetes indikator (campuran metil merah 0.02% dalam

alkohol dan metil biru 0.02% dalam alkohol dengan perbandingan 2:1). Ujung tabung

kondensor harus terendam dalam larutan HCl kemudian dilakukan destilasi sampai

sekitar 25 ml destilat dalam Labu Erlenmeyer. Ujung kondensor dibilas sedikit

dengan air destilata dan biasanya ditampung di dalam erlenmeyer dan dititrasi dengan

NaOH 0.02 N sampai terjadi perubahan warna hijau menjadi ungu. Penetapan blanko

dilakukan dengan cara yang sama.

( Y – Z ) x N x 0.014 x 6.25

Y = ml NaOH titer untuk blanko W = bobot sampel ( g )

Z = NaOH titer sample N = normalitas NaOH

Kadar Lemak (AOAC. 1995)

Sebanyak 2 gram sampel bebas air diekstraksi dengan pelarut eter dalam alat

Soxhlet selama 6 jam. Sampel hasil ekstraksi diuapkan dengan cara didinginkan.

Kemudian dikeringkan dalam oven selama 1 jam pada suhu 1050C (sampai bobotnya konstan) dan didinginkan di dalam desikator.

Bobot lemak ( g )

Kadar lemak (%) = --- x 100% Bobot contoh awal ( g )

Kadar Abu (AOAC. 1995)

Sampel sebanyak 2 g ditempatkan di dalam cawan porselin dan dimasukkan

ke dalam tanur bersuhu 6000C. Proses pengabuan dilakukan selama 2 jam. Kemudian sampel langsung dimasukkan ke dalam desikator untuk didinginkan kemudian

ditimbang.

A - B

Kadar abu = --- x 100% A

A = bobot awal sampel ( g )

B = bobot akhir sampel ( g )

Kadar Karbohidrat, by difference (Winarno, 1992)

Kadar karbohidrat dihitung dengan menggunakan rumus:

KH (%) = 100% - (% air + % abu + % lemak + % protein)

Jumlah Energi (Winarno, 1992)

(

Karbohidrat otein) (

Lemek)

Kadar Serat Kasar (A0AC. 1995)

Sampel sebanyak 1 g dimasukkan ke dalam labu erlenmeyer 300 ml,

kemudian ditambah dengan 100 ml H2S04 0.3 N dan did ihkan di bawah pendingin,

balik selama 30 menit. Setelah mendidih ditambahkan 50 ml Na0H 1.5 N dan

disaring kembali selama 30 menit. Cairan di dalam labu erlenmeyer disaring dengan

kertas saring yang telah diketahui bobotnya. Penyaringan dilakukan dengan

menggunakan pompa vakum. Selanjutnya dicuci dengan pompa vakum. Dicuci

berturut-turut dengan 50 ml air panas dan 25 ml aseton. Residu beserta kertas saring

dikeringkan sampai bobotnya konstan, lalu dihitung dengan ditimbang:

A - B

Kadar serat kasar = --- x 100% W

A = bobot residu dalam kertas saring yang telah dikeringkan ( g )

B = bobot kertas saring kosong ( g )

W = bobot sampel ( g )

Kadar HCN (AOAC, 1995)

Lima belas sampai dua puluh gram tepung ubi kayu ditambah 100ml akuades

dimasukkan ke dalam labu kjeldahl dan dibiarkan selama 2 jam. Setelah itu

ditambahkan lagi 100 ml akuades lalu dididihkan dan uapnya disuling.

Hasil sulingan ditampung dalam erlenmeyer yang berisi 20 ml NaOH 5 %

sampai volume destilatnya mencapai 150 ml. Destilat dititrasi dengan larutan AgNO3

0.002N dengan indikator KI 5% sebanyak 3 ml. Titrasi dilakukan sampai terbentuk

kekeruhan yang berwarna kuning tidak hilang lagi. Jumlah HCN dihitung sebagai

berikut:

ml AgNO3 x N AgNO3 x 54 x 1000

Kadar HCN (ml/Kg) = --- Berat contoh (g)

Penetapan Bilangan Thiobarbituric Acid (Metode Tarladgis, 1960) (Apriyantono , et al., 1989).

Sebanyak 10 g sampel dimasukkan ke waring blender, ditambahnkan 50 ml

akuades lalu dihancurkan selama 2 menit. Sampel dip indahkan kedalam labu distolasi

sambil dicuci dengan 47.5 akuades dan ditambah ± 2.5 ml HCl 4 M sampai pH

menjadi 1.5. Setelah itu menambahkan batu didih dan pencegah buih (anti foaming

agent) secukupnya dan sekaligus menyiapkan labu destilasi pada alat destilasi. Jika

perlu menggunakan electric mantle heater. Kemudian sampel didestilasi dengan suhu

tinggi selama 10 menit pemanasan hingga diperoleh 50 ml destilat. Destilat yang

diperoleh diaduk merata, memipet 5 ml distilat ke dalam tabung reaksi tertutup. Lalu

menambahkan 5 ml pereaksi TBA dan 5 ml akuades, kemudian dipanaskan selama 35

menit dalam air mendidih.

Menyiapkan blanko dengan mengunakan 5 ml akuades dan 5 ml pereaksi,

dilakukan seperti penetapan sampel. Tabung reaksi didinginkan dengan air pendingin

selama ± 10 menit kemudian diukur absorbansinya (D) pada panjang gelombang 528

nm dengan larutan blanko sebagai titik nol. Perhitungan bilangan TBA, dinyatakan

dalam mg malonaldehid per kg sampel. Bilangan TBA = 7.8 D.

Kandungan Mikroba (Fardiaz, et al., 1987)

Perhitungan jumlah mikroba pada produk kasoami dari tepung ubikayu

dilakukan dengan metode Agar. Sampel 5 g diencerkan kedalam 45 ml larutan garam

fisiologis yang mengandung 0.85% NaCl. Diambil 1 ml sampel diencerkan lagi

dengan 9 ml akuades 0.85% NaCl. Pengenceran diulang sampai 4 kali. Media agar

PCA (Plate Count Agar) untuk bakteri, PDA (Potato Dektrose Agar) unt uk kapang

dipanaskan sampai suhu 100oC selama 3 menit kemudian didiamkan sampai suhu 45oC. Pengencer dituangkan dengan pipet sebanyak 1 ml ke dalam cawan petri bertutup pada 5 ml medium, setelah beku dituangkan 10 ml media. Dihitung jumlah

HASIL DAN PEMBAHASAN

Proses Pembuatan Tepung Kasoami

Allah SWT berfirman “Hai orang-orang yang beriman, makanlah diantara

rizki yang baik-baik yang Kami berikan kepadamu dan bersyukurlah kepada Allah,

jika benar-benar kepadaNya saja kamu menyembah” (QS Al- Baqarah: 172). “Dan

makanlah makanan yang halal lagi baik dari yang Allah telah rizkikan kepadamu, dan

bertakwalah kepada Allah yang kamu beriman kepadaNya (QS Al-Maidah: 88).

Ayat-ayat tersebut diatas menganjurkan bahwa makanan yang dikonsumsi harus baik

ditinjau dari segi fisik dan psikologis, karena kualitas makanan berpengaruh terhadap

kualitas hidup manusia.

Pembuatan tepung kasoami pada penelitian ini dicoba dengan 10 perlakuan,

dimana cara tradisional sebagai pembanding (kontrol). Secara umum, tahapan

pembuatan tepung kasoami adalah pengupasan, pencucian, pengecilan ukuran,

pengeringan dan penepungan. Untuk jelasnya proses pembuatan tepung kasoami

disajikan pada Tabel 5.

Proses pembuatan tepung kasoami, sama dengan cara pembuatan tepung

ubikayu. Menurut Lingga et al. (1986) tepung ubikayu adalah ubikayu yang digiling

dan dikeringkan. Proses pembuatan tepung ubikayu dapat dilakukan dengan beberapa

cara, yaitu melalui proses pembuatan ubikayu parut kering yang kemudian dihaluskan

menjadi tepung (Madethen, 1989). Sejalan dengan itu, Purwadaria (1989)

menyatakan pula, bahwa proses pembuatan tepung ubikayu diawali dengan

pengupasan dan pencucian sampai penggilingan dan pengayakan.

Kekurangan tepung kasoami adalah kandungan gizinya rela tif rendah. Agar

diperoleh tepung kasoami yang lebih baik mutu gizinya, maka dapat dilakukan

penambahan kacang merah dan kelapa goreng.

Cara tradisional dalam proses pembuatan tepung kasoami, lebih praktis dan

tepung kasoami dilakukan melalui tahap pengeringan dengan alat pengering

(kabinet), proses pengeringan lebih cepat.

Penentuan Tepung Kasoami

Pengujian organoleptik dilakukan terhadap mutu tepung kasoami yang

meliputi unsur warna, tekstur, aroma dan rasa dari kasoami yang dihasilkan. Respon

panelis ditabulasi ke dalam skor 1 sampai 5 pada formulir yang telah ditentukan

seperti pada Lampiran 3. Dalam penelitian ini diambil patokan nilai 3.0 sebagai batas

penerimaan panelis terhadap tepung parut kasoami ubikayu putih (212), tepung parut

kasoami ubikayu kuning (121), tepung kasoami 28 mesh ubikayu putih (290), tepung

kasoami 14 mesh ubikayu putih (270), tepung kasoami 8 mesh ubikayu putih ubikayu

(171), tepung kasoami 28 mesh ubikayu kuning (711), tepung kasoami 14 mesh

ubikayu kuning (432), dan tepung kasoami 8 mesh ubikayu kuning (342).

Kasoami dari 8 perlakuan proses pembuatan tepung kasoami cara baru diuji

secara organoleptik (Soekarto, 1993) untuk menentukan tepung kasoami yang paling

disukai. Dari hasil sidik ragam diketahui bahwa perlakuan tepung kasoami

berpengaruh nyata terhadap kesukaan pada produk kasoaminya. Untuk jelasnya,

disajikan hasil sidik ragam pada Lampiran 4. Persentase penerimaan dan rataan hasil

uji- Duncan panelis kasoami dari 8 perlakuan proses pembuatan tepung ubikayu cara

baru disajikan pada Gambar 4 dan Tabel 6.

a. Warna

Warna pada umumnya adalah unsur penilaian awal seorang konsumen

terhadap suatu produk pangan yang disajikan. Oleh karena itu, daya penerimaan

mengenai kesukaan atau ketertarikan konsumen terhadap suatu produk pangan

seringkali dimulai dengan hanya sekedar melihat penampakan warnanya (Nasution,

0%

212-Parutan ubikayu putih 121-Parutan ubikayu kuning 290-28 mesh ubikayu putih 270-14 mesh ubikayu putih 171-8 mesh ubikayu putih 711-28 mesh ubikayu kuning 432-14 mesh ubikayu kuning 342-8 mesh ubikayu kuning.

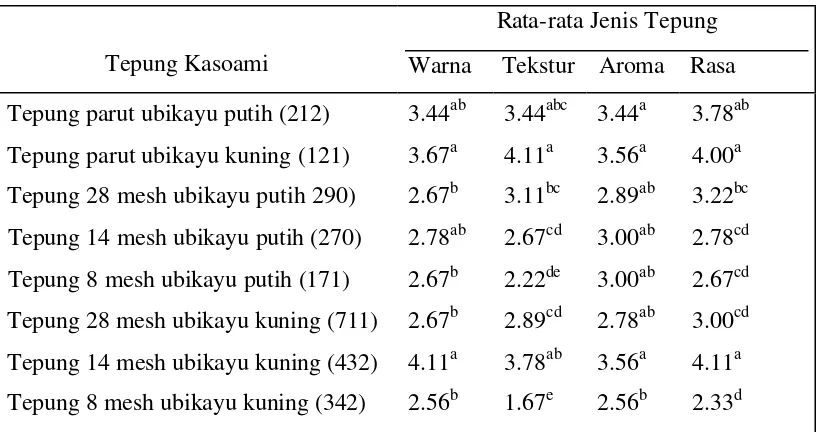

Gambar 4 Persentase jumlah konsumen yang menerima kasoami dari beberapa proses pembuatan tepung kasoami cara baru.

Tabel 6 Kesukaan warna, tekstur, aroma dan rasa kasoami dari 8 perlakuan proses pembuatan tepung kasoami cara baru

Tepung Kasoami

Rata-rata Jenis Tepung

Warna Tekstur Aroma Rasa

Tepung parut ubikayu putih (212)

Tepung parut ubikayu kuning (121)

Tepung 28 mesh ubikayu putih 290)

Gambar 4 menunjukkan bahwa panelis yang menerima warna produk

kasoami 100 persen adalah tepung kasoami 14 mesh ubikayu kuning. Rataan hasil

uji- Duncan pada Tabel 6 menunjukkan bahwa warna produk kasoami yang paling

disukai oleh panelis adalah tepung kasoami 14 mesh ubikayu kuning dan tepung

kasoami parut ubikayu kuning. Tepung kasoami 14 mesh ubikayu kuning dan tepung

kasoami parutan ubikayu kuning tidak berbeda nyata, tetapi ada kecenderungan

warna produk kasoami dari tepung kasoami 14 mesh ubikayu kuning lebih disukai

panelis daripada tepung parut kasoami ubikayu kuning.

b. Tekstur

Peckham (1969) dalam Saloko, et al. (1997) menyatakan bahwa tekstur

merupakan kesan atau sensasi perasaan pada saat produk pangan digigit, sehingga

dapat dijadikan sebagai salah satu faktor mutu. Gambar 4 menunjukkan bahwa yang

diterima oleh panelis 100 persen dari aspek tekstur adalah tepung parut kasoami

ubikayu putih dan tepung kasoami 14 mesh ubikayu kuning. Hasil uji-Duncan pada

Tabel 6 menunjukkan bahwa tekstur produk kasoami yang paling disukai panelis

adalah tepung kasoami parut ubikayu kuning dan tepung kasoami 14 mesh ubikayu

kuning. Tepung kasoami parut ubikayu kuning dan tepung kasoami 14 mesh ubikayu

kuning tidak berbeda, tetapi ada kecenderungan tekstur produk kasoami dari tepung

parut kasoami lebih disukai panelis daripada tepung kasoami 14 mesh ubikayu

kuning.

c. Aroma

Peckham (1969) dalam Saloko, et al. (1997) menyatakan bahwa aroma

ditimbulkan oleh ransangan kimia senyawa volatil yang tercium oleh saraf-saraf

olfaktori yang berada dalam rongga hidung ketika bahan pangan dicium dan masuk

ke mulut. Aroma makanan banyak menentukan kelezatan makanan dan cita rasa

(Winarno, 1992).

Tabel 6 menunjukkan bahwa aroma produk kasoami yang paling disukai oleh panelis

adalah tepung kasoami 14 mesh ubikayu kuning dan tepung kasoami parut ubikayu

kuning. Tepung kasoami 14 mesh ubikayu kuning dan tepung kasoami parut ubikayu

kuning tidak berbeda nyata, tetapi kecenderungan persentase penerimaan terhadap

aroma produk kasoami dari tepung kasoami 14 mesh ubikayu kuning lebih tinggi

disukai oleh panelis daripada tepung kasoami parut ubikayu kuning.

d. Rasa

Rasa merupakan campuran dari tanggapan cicipan dan bau yang diramu oleh

kesan lain seperti penglihatan, sentuhan, dan pendengaran (Soekarto, 1985). Nasution

(1990) dalam Saloko, et al. (1997), rasa terbentuk dari adanya tanggapan ransangan

kimia oleh indra perasah (pencicip) lidah, dan kemudian kesatuan interaksi antara

sensasi rasa, aroma, tekstur, dan mouth feel membentuk keseluruhan citarasa atau

flavor produk pangan yang dinilai.

Gambar 4 menunjukkan bahwa yang diterima oleh panelis 100 persen dari

aspek rasa adalah tepung parut kasoami ubikayu putih, tepung parut kasoami ubikayu

kuning, dan tepung kasoami 14 mesh ubikayu kuning. Hasil uji-Duncan pada Tabel 6

menunjukkan bahwa rasa produk kasoami yang paling disukai oleh panelis adalah

tepung kasoami 14 mesh ubikayu kuning dan tepung parut kasoami ubikayu kuning.

Tepung kasoami 14 mesh ubikayu kuning dan tepung parut kasoami ubikayu kuning

tidak berbeda nyata, tetapi kecenderungan rasa produk kasoami dari tepung kasoami

14 mesh ubikayu kuning lebih disukai panelis daripada tepung parut kasoami ubikayu

kuning. Keseluruhan hasil uji-organoleptik menunjukkan bahwa yang paling disukai

oleh panelis adalah tepung kasoami 14 mesh ubikayu kuning untuk warna, tekstur,

aroma dan rasa.

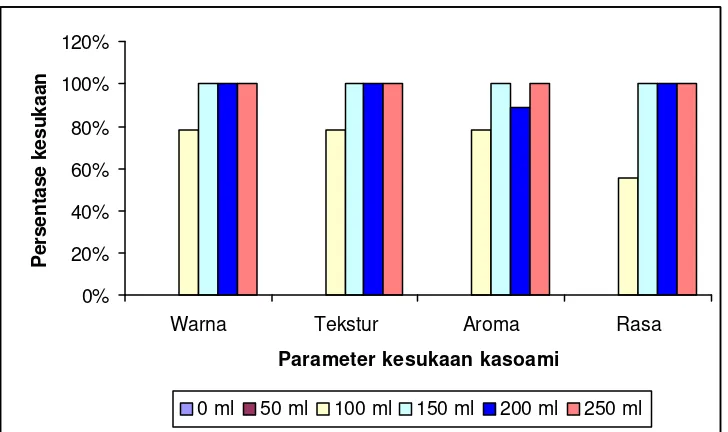

Penentuan Jumlah Air Kasoami per Bahan

Pengujian organoleptik dilakukan terhadap mutu perlakuan jumah air kasoami

meliputi unsur warna, tekstur, aroma dan rasa dari kasoami yang dihasilkan. Respon

seperti pada Lampiran 3. Dalam penelitian ini diambil patokan nilai 3.0 sebagai batas

penerimaan panelis terhadap perlakuan jumlah air 0ml, 50ml, 100ml, 150ml, 200ml,

dan 250ml.

Kasoami dari 6 perlakuan jumlah air cara baru setelah diuji secara

organoleptik (Soekarto, 1993) untuk menentukan jumlah air yang menghasilkan

produk paling disukai. Dari hasil sidik ragam diketahui bahwa perlakuan jumlah air

kasoami berpengaruh nyata terhadap kesukaan pada produk kasoami. Untuk jelasnya,

disajikan hasil sidik ragam pada Lampiran 5. Persentase penerimaan dan rataan hasil

uji- Duncan panelis kasoami dari 6 perlakuan jumlah air cara baru disajikan pada

Gambar 5 dan Tabel 7.

a. Warna

Gambar 5 menunjukkan bahwa panelis yang menerima produk kasoami 100

persen terhadap warna adalah perlakuan jumlah air 150ml, 200ml, dan 250ml. Rataan

hasil uji- Duncan pada Tabel 7 menunjukkan bahwa warna produk kasoami yang

paling disukai oleh panelis adalah perlakuan jumlah air 150ml, 200ml dan 250ml.

Perlakuan jumlah air 150ml, 200ml dan 250ml tidak berbeda nyata, tetapi ada

kecenderungan warna produk kasoami dari perlakuan jumlah air 200ml lebih disukai

panelis daripada jumlah air 150ml dan 250ml.

b. Tekstur

Gambar 5 menunjukkan bahwa panelis yang menerima produk kasoami 100

persen terhadap tekstur adalah perlakuan jumlah air 150ml, 200ml, dan 250ml.

Rataan hasil uji-Duncan pada Tabel 7 menunjukkan bahwa tekstur produk kasoami

yang paling disukai oleh panelis adalah perlakuan jumlah air 100ml, 150ml, 200ml

dan 250 ml. Perlakuan jumlah air 100 ml,150ml, 200ml dan 250ml tidak berbeda

nyata, tetapi ada kecenderungan tekstur produk kasoami perlakua n jumlah air 200ml

0% 20% 40% 60% 80% 100% 120%

Warna Tekstur Aroma Rasa

Parameter kesukaan kasoami

Persentase kesukaan

0 ml 50 ml 100 ml 150 ml 200 ml 250 ml

Gambar 5 Jumlah konsumen yang menerima kasoami dari beberapa perlakuan perbandingan jumlah air 0ml, 50ml, 100ml, 150ml, 200ml, dan 250ml per bahan kasoami 250g.

Tabel 7 Kesukaan warna, rasa, tekstur dan bau kasoami dari perlakuan jumlah air per bahan 250g

Jumlah Air Warna Tekstur Aroma Rasa

100 ml 2.67b 3.00a 3.00c 2.67b

150 ml 3.56a 3.33a 3.67ab 3.67a

200 ml 3.78a 3.56a 4.00a 3.89a

250 ml 3.67a 3.33a 3.11bc 3.22ab

Keterangan Angka-angka yang diikuti oleh huruf yang sama pada setiap kolom tidak berbeda nyata pada taraf 5 %.

c. Aroma

Gambar 5 menunjukkan bahwa panelis yang menerima produk kasoami 100

persen terhadap aroma adalah perlakuan jumlah air 150ml dan 250ml. Rataan hasil

disukai oleh panelis adalah 200ml. Perlakuan jumlah air 150ml dan 200ml tidak

berbeda, tetapi kecenderungan aroma produk kasoami perlakuan jumlah air 200ml

lebih disukai oleh panelis daripada jumlah air 150ml.

d. Rasa

Gambar 5 menunjukkan bahwa bahwa panelis yang menerima produk

kasoami 100 persen terhadap rasa adalah perlakuan jumlah air 150ml, 200ml, dan

250ml. Rataan hasil uji-Duncan pada Tabel 7 menunjukkan bahwa rasa produk

kasoami yang paling disukai oleh panelis adalah perbandingan jumlah air 150ml dan

200ml. Perlakuan jumlah air 150ml dan 200ml tidak berbeda nyata, tetapi ada

kecenderungan rasa produk kasoami perlakuan jumlah air 200ml lebih disukai panelis

daripada jumlah air 150ml. Keseluruhan hasil secara uji-organoleptik menunjukkan

bahwa perlakuan jumlah air yang menghasilkan produk paling disukai oleh panelis

terhadap warna, tekstur, aroma dan rasa adalah perlakuan jumlah air 200ml per 250g

bahan kasoami.

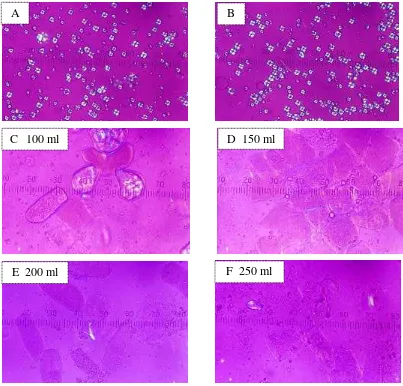

Granula Pati Kasoami

Hasil analisis granula pati adonan kasoami cara baru menunjukkan bahwa,

jumlah air tidak berpengaruh nyata terhadap struktur granula pati. Diduga, hal ini

disebabkan karena campuran adonan kasoami dengan memakai minyak sawit dan

kelapa goreng, mampu membungkus granula pati dari penetrasi air. Perlakuan ini

menyebabkan granula pati adonan kasoami tidak menyerap air dan membengkak.

Selanjutnya menurut Collison (1968) dalam Saloko, et al. (1997) menyatakan bahwa,

keberadaan lemak dan teradsorpsi kepermukaan granula pati akan mengakibatkan

penurunan viskositas dan pengembangan pati. Sehingga membentuk suatu lapisan

pada bagian luar granula pati yang menyebabkan penghambatan terhadap penetrasi

air untuk masuk ke dalam granula pati.

Hasil analisis granula pati produk kasoami yang dikukus selama 30 menit

berpengaruh nyata terhadap granula pati. Semakin besar jumlah air ditambahkan,

granula pati semakin membengkak.

Struktur granula pati kasoami pada perlakuan pada taraf 200ml jumlah air per

250g bahan kasoami adalah batas pencapaian pembengkakan maksimal dan bersifat

irreversibel. Pembengkakan akan membuat pati mudah dimasuki asam atau enzim,

sehinggga akan mempercepat terjadinya proses hidrolisis. Tetapi setelah 250ml

jumlah air per 250g bahan kasoami, granula pati sulit mempertahankan bentuknya

dan mulai berpecahan (rupture). Hal ini, diduga telah terjadi kerusakan ikatan

hidrogen intermolekuler akibat dari media panas dari jumlah air di atas optimal

Wirakartakusumah (1981) menyatakan bahwa, gelatisasi dipengaruhi oleh

jumlah air dan panas. Penetrasi air dan panas secara bersamaan ke dalam granula pati

menyebabkan pengembangan volume dari granula. Pengembangan volume granula di

mulai dari bagian amorfus. Energi yang cukup akan memutuskan ikatan hidrogen

intermolekuler pada bagian amorfus menyebabkan granula mengembang, tetapi

belum sampai merusak susunan kristal pada bagaian lain dari granula. Selanjutnya

pemanasan akan lebih merenggangkan misela, sehingga air akan lebih banyak

terperangkap dalam granula. Sehingga granula semakin membesar sampai pada suatu

keadaan dimana pati kehilangan struktur kristalnya sama sekali (Hodge dan Osman,

1976). Untuk lebih jelasnya, hasil pengamatan granula pati kasoami yang tidak

dipanaskan dan yang dipanaskan disajikan pada Gambar 6.

Metcalf dan Lung (1985) menegaskan bahwa, pembengkakang akan

meningkat seiring dengan meningkatnya suhu pemanasan. Peningkatan suhu sampai

suhu gelatinisasi mengakibatkan pembengkakan yang irreversibel. Jika itu terus

berlanjut granula pati akan pecah sehingga menyebabkan granula pati kehilangan

sifat kristalnya. Sejalan dengan itu, Meyer (1982) menyatakan pula bahwa,

mekanisme pengembangan granula pati disebabkan molekul- molekul amilosa dan

amilopektin secara fisik hanya dipertahankan oleh ikatan- ikatan hidrogen lemah.

Atom hidrogen dari gugus hidroksil akan tertarik pada muatan negatif atom oksigen

dari gugus hidroksil yang lain. Sehingga saat naiknya suhu suspensi, maka ikatan

yang lebih tinggi, sehingga lebih mudah berpenetrasi ke dalam granula, tetapi ikatan

hidrogen antar molekul air sekaligus melemah. Akhirnya saat suhu suspensi mulai

menurun, maka air akan terikat secara simultan dalam sistem amilosa dan

amilopektin, dengan demikian menghasilkan ukuran granula yang makin besar

(Hariyadi, 1984).

Gambar 6 Foto granula pati kasoami: A dan B granula yang tidak dipanaskan; C, D, E dan F granula yang dipanaskan. Jarak satu garis dalam Gambar nilainya 0.012 µm. (Mikroskop polarisasi microskop 200X)

C 100 ml D 150 ml

E 200 ml F 250 ml