STUDY OF INFLUENCE STORAGE, BLENDING TIME, SOLVENT

INCREMENT TOWARD FLAVOR RELEASE IN SOFT DRINK AT PT.

TUDUNG PUTRA PUTRI JAYA

Andri Prayogi, Dedi Fardiaz, and Balayana Elizabeth Silalahi

Department of Food Science and Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220, Bogor, West Java, Indonesia

Phone: +62 857 6606 8379, E-mail: [email protected]

ABSTRACT

Flavor is a sensation that comes and is caused by chemical components of volatile or non-volatile, which originated from natural or synthetic, and occur during eating or drinking. Now, flavor more rapidly adopted by food and beverage industry in Indonesia, especially in beverage productss. The purpose of this study is to understand changes that occur in flavor release in the final product by mixing the flavor concentrat with a solvent that is affected by the concentration of key components, mixing time and length of storage using a flavour 10x more concentrated than the ready to use (RTU) flavor. The Comparison that used between flavor concentrat and solvent are 60:40, 70:30, 80:20, 90:10, and 100:0. Before mixing between flavor concentrat and solvent in some concentration will be conducted preliminary research to find optimum speed mixing using concentrat 10x that diluted until the concentration is equal to the RTU flavors that have been used in products already marketed. Flavor has been mixed to be tested storage for 5 weeks with weekly observation. Observations were using the Different Test with Triangle Test sensory that will prove whether formulations are different or not with the RTU flavor. Further development in industrial scale study will be conducted later.

1

I.

PENDAHULUAN

A.

Latar Belakang

Flavor adalah sensasi yang dihasilkan bahan makanan ketika diletakkan dalam mulut terutama yang timbul oleh rasa dan aroma. Komposisi makanan dan senyawa-senyawa yang merupakan pemberi rasa dan aroma berinteraksi dengan reseptor organ perasa dan penciuman menghasilkan signal yang dibawa menuju pusat susunan syaraf untuk memberi pengaruh pada flavor (Zuhra 2006). Flavor merupakan komponen kimia yang volatil atau non-volatil, yang berasal dari alam ataupun sintetis, dan timbul pada saat makan atau minum (Heath 1981). Analisis sensori yang umum digunakan untuk menentukan persepsi panelis terhadap flavor release atau pelepasan perisa dari matriksnya adalah pengukuran unipoint seperti pada uji-uji pembedaan dan deskripsi. Dengan metode ini panelis memberikan penilaiannya secara “rata -rata”, padahal flavor relaese tidak terjadi secara statis, melainkan dinamis karena berubah selama periode waktu tertentu (Dijksterhuis, 1999). Penelitian terhadap flavor release yang telah banyak dilakukan mencakup rasa (taste), aroma, serta interaksi antara keduanya, namun aroma lebih banyak mendapat perhatian karena pengukurannya relatif lebih mudah dan sering merupakan kategori dominan suatu perisa (Taylor dan Linforth, 1998).

Peningkatan kebutuhan konsumsi di Indonesia dengan populasi yang semakin bertambah tiap tahunnya, serta kebutuhan pangan siap konsumsi membuat pesatnya perkembangan industri pangan di Indonesia beberapa tahun belakangan ini, tidak terkecuali industri minuman ringan. Hal ini berakibat pada persaingan harga produk minuman ringan yang semakin ketat, sehingga membuat para pelaku Industri minuman ringan berusaha mensiasati penggunakan bahan baku seefisien mungkin. Saat ini hampir semua industri pangan menggunakan flavor untuk memvariasikan rasa dalam produk minuman ringan, seperti halnya dalam minuman ringan berperisa. Dari satu produsen minuman ringan berperisa dapat dihasilkan berbagai rasa minuman ringan. Oleh karena itu penggunaan flavor pada minuman ringan sangat penting karena flavor merupakan salah satu faktor yang mempengaruhi aroma dan rasa.

2

Topik utama dalam kegiatan magang ini adalah mempelajari pengaruh lama penyimpanan, waktu pencampuran, dan penambahan solvent pada key component tehadap flavor release dalam minuman ringan. Beberapa faktor yang mempengaruhi perubahan flavor pada produk diantaranya adalah lama waktu penyimpanan, konsentrasi perbandingan flavor dengan solvent dan blending (kecepatan dan lama putaran pengadukan). Faktor-faktor tersebut akan berpengaruh terhadap flavor pada produk yang akan mempengaruhi tingkat kesukaan konsumen. Penggunaan flavor yang telah diaplikasikan pada produk yang sudah dipasarkan masih belum mencapai penggunaan biaya yang optimum. Oleh karena itu dilaksanakan penelitian untuk mengetahui persentase penggunaan solvent dan concentrat flavor untuk mendapatkan efisiensi biaya optimum dengan rasa dan aroma yang tidak berbeda nyata dengan produk yang sudah dipasarkan. Uji sensori yang digunakan pada penelitian ini adalah uji pembedaan dengan metode Triangle Test dengan konsentrasi sampel yang telah ditentukan, lama penyimpanan, serta waktu pencampuran.B.

Tujuan

Tujuan umum :a. Mengembangkan pengetahuan, sikap dan kemampuan profesionalisme mahasiswa melalui

penerapan ilmu, latihan kerja dan penerapan teknik-teknik di lapangan sesuai dengan

bidang keahlian yang telah dipelajari.

b. Mendapatkan wawasan mengenai dunia kerja industri khususnya industri pangan beserta permasalahan yang ada didalamnya melalui magang.

c. Menemukan permasalahan teknologi yang dihadapi oleh industri dan memberikan alternatif

solusi berdasarkan hasil analisis yang dilakukan.

Tujuan Khusus:

3

II.

PROFIL INSTANSI

A. SEJARAH PERUSAHAAN

Tudung Group adalah induk perusahaan yang memiliki 3 Line of Business (LoB), yakni LoB Food and Beverage (GarudaFood Group) yang fokus di manufaktur makanan ringan dan minuman, Distribution (PT Sinar Niaga Sejahtera) LoB yang mendistribusikan produk GarudaFood untuk penetrasi pasar ke seluruh Indonesia, dan Agribusiness (PT Garuda Bumi Perkasa) dengan bisnis pengolahan CPO (Crude Palm Oil) serta PT BMT (Bumi Mekar Tani).

GarudaFood awalnya bernama PT Tudung berdiri tahun 1958 di Pati, sebuah kota kecil di Provinsi Jawa Tengah, Indonesia. Diprakarsai oleh Almarhum Bapak dan Ibu Darmo Putro yang merupakan cikal bakal GarudaFood Group. Kemudian pada tahun 1979, di bawah bendera PT Tudung Putra Jaya, mulai memproduksi kacang garing (roasted peanut) tanpa merek dan mulai menggunakan merek “Garuda” pada tahun 1987. Sejak saat itu bisnis semakin berkembang sehingga kacang Garuda berhasil mendapat share terbesar di pasar kacang kulit. Pada tahun 1990 didirikan PT Garuda Putra Putri Jaya, dan menambah varian produknya dengan memproduksi kacang salut (coated peanut) yaitu kacang atom dan kacang telur.

Perkembangan GarudaFood hingga saat ini tidak lepas dari peran dewan direksi dan komisaris. Dewan direksi Garudafood dipimpin oleh empat orang yaitu Hartono Atmadja sebagai Vice President Operations, Sudhamek AWS sebagai Presiden Direktur, Hardianto Atmadja sebagai Vice President Commercials dan David Elsaputra sebagai Vice President Services. Dewan komisaris Garudafood dipimpin oleh dua orang yaitu Eka Soedjipto sebagai Komisaris dan Dorodjatun Kuntjoro Jakti sebagai Presiden Komisaris.

Saat ini jaringan manufaktur GarudaFood tersebar di berbagai daerah di Indonesia dengan total 11 pabrik, yaitu 8 pabrik di Jawa, 2 pabrik di Sumatra, dan 1 pabrik di Sulawesi. Memiliki hampir 15.000 karyawan dan 550 ribu ton kapasitas produksi per tahun. Produk-produk yang dihasilkan GarudaFood didistribusikan oleh PT Sinar Niaga Sejahtera (SNS) yang merupakan Divisi Distribusi dari holding company Tudung Putra Putri Jaya. Berdiri pada tahun 1994, peran SNS sangat menentukan bagi perkembangan GarudaFood. Berkat perannya, berbagai macam produk GarudaFood bisa diperoleh konsumen di wilayah-wilayah pelosok seluruh Indonesia. SNS juga bermitra dengan subdistributor besar yang tersebar dari Aceh sampai Papua untuk lebih memperluas jaringan. Kekuatan jaringan berupa 201 depo, 740 armada, 1000 lebih agen dan 2080 sales yang tersedia menjadi kunci utama untuk mendistribusikan produk GarudaFood ke seluruh wilayah Indonesia.

Tidak hanya distribusi dalam negeri, GarudaFood juga berusaha memenangkan persaingan di pasar internasional. Divisi Bisnis Internasional yang merupakan bagian integral dari GarudaFood secara terus-menerus melakukan ekspansi di pasar global dengan GarudaFood International yang menjadi garda depannya. Hasilnya, beberapa produk seperti “Kacang Garuda”, “Gery Biskuit” dan “Okky Jelly” telah merambah pasar internasional. Selain itu, saat ini telah didirikan PT Xiamen-GarudaFood Ltd yang fokus pada pemasaran di China.

4

dijunjung tinggi yaitu nilai-nilai kemanusiaan, etika bisnis, persatuan melalui keharmonisan, cepat dan unggul dalam inovasi dan bekerja secara cerdas dalam budaya pembelajaran. Nilai-nilai perusahaan tersebut adalah pegangan untuk menjalankan dan mengembangkan GarudaFood ke depannyaB. RUANG LINGKUP USAHA

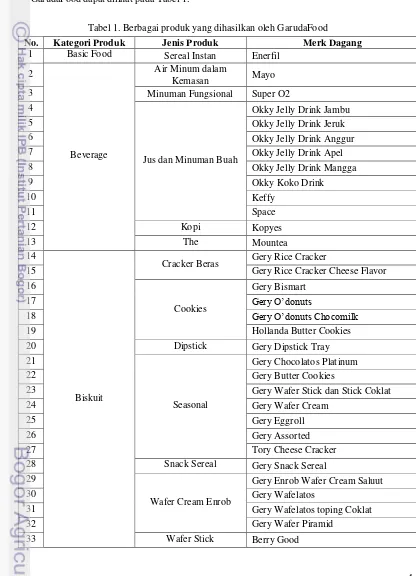

PT Tudung Putra Putri Jaya memiliki 20 OEM (Original Equipment Manufacturer) yang membantu perkembangan bisnis GarudaFood. Berbagai produk yang dihasilkan oleh GarudaFood dapat dilihat pada Tabel 1.

Tabel 1. Berbagai produk yang dihasilkan oleh GarudaFood

No. Kategori Produk Jenis Produk Merk Dagang

1 Basic Food Sereal Instan Enerfil

2

Beverage

Air Minum dalam

Kemasan Mayo

3 Minuman Fungsional Super O2

4

Jus dan Minuman Buah

Okky Jelly Drink Jambu

5 Okky Jelly Drink Jeruk

6 Okky Jelly Drink Anggur

7 Okky Jelly Drink Apel

8 Okky Jelly Drink Mangga

9 Okky Koko Drink

10 Keffy

11 Space

12 Kopi Kopyes

13 The Mountea

14

Biskuit

Cracker Beras Gery Rice Cracker

15 Gery Rice Cracker Cheese Flavor

16

Cookies

Gery Bismart

17 Gery O’donuts

18 Gery O’donuts Chocomilk

19 Hollanda Butter Cookies

20 Dipstick Gery Dipstick Tray

21

Seasonal

Gery Chocolatos Platinum

22 Gery Butter Cookies

23 Gery Wafer Stick dan Stick Coklat

24 Gery Wafer Cream

25 Gery Eggroll

26 Gery Assorted

27 Tory Cheese Cracker

28 Snack Sereal Gery Snack Sereal

29

Wafer Cream Enrob

Gery Enrob Wafer Cream Saluut

30 Gery Wafelatos

31 Gery Wafelatos toping Coklat

32 Gery Wafer Piramid

5

34 Gery Chocolatos

35 Gery Chocolatos II

36 Gery Chocolatos Mocca

37 Gery Chocoroll

38 Gery Enrob Wafer Stick Cokluut

39 Tory Cheeselatos

40

Confectionary

Coklat Bar Gery Chocolate

41 Coklat Dragee Gery Bischoc

42

Okky Jelly

Okky Jelly Ice Stick

43 Okky Jelly Jumbo Cup Lokal

44 Okky Jelly Jumbo Cup Premium

45 Okky Jelly Sedot

46 Okky Jelly Super Cup Lokal

47 Okky Jelly Super Cup Premium

48 Meses Gery Meses

49

Pasta Gery Pasta Coklat

50 Gery Pasta Coklat Keju

51

Ting Ting

Ting Ting

52 Ting Ting Kopi

53 Ting Ting Original

54

Snack

Cassava Chip Leo Cassachips Ayam Lada Hitam

55 Leo Cassachips Ayam Bawang

56 Nachocheese Chip Leo Nachocheese Corn Crisps

57

Potato Chip

Leo Potato Chip Sapi Panggang

58 Leo Potato Chip Ayam

59 Leo Potato Chip rasa Rumput Laut

60

Coated Peanut

Kacang Atom Garuda Lokal

61 Kacang Atom Garuda Pedas

62 Kacang Atom Garuda Manis

63 Kacang Telur Garuda

64 Kacang Panggang Garuda Rosta

65 Garudakid

66 Kacang Kriting Garuda

67

Roasted Peanut

Kacang Kulit Premium Garuda

68 Kacang Kulit Semi Panggang Garuda

69 Kacang Kulit Rasa Garuda

70 Kacang Kulit Tiga Biji Garuda Biga

71

Pilus

Pilus Garuda Barbeque

72 Pilus Garuda Original

73 Pilus Garuda Pedas

74 Pilus Garuda Rumput Laut

75 Pilus Garuda Sapi Panggang

6

PT GarudaFood Putra Putri Jaya terus melakukan inovasi produk melalui bagian Ingredients Division yang menangani riset, pengembangan flavor dan seasoning. Salah satunyaadalah flavoured tea yang bertujuan untuk mengoptimalkan biaya produksi dengan

menggantikan penggunaan flavor ready to use (RTU) dengan concentrat flavor yang lebih pekat.

C. PENGHARGAAN YANG DIRAIH PERUSAHAAN

Ketika perekonomian nasional mengalami krisis ekonomi pada Desember 1997, PT GarudaFood Jaya (GFJ) didirikan, dan memproduksi Gery-merek biskuit. Gery Salut memperoleh Indonesian Best Bran Award (IBBA) dari MARS dan Majalah SWA periode 2005-2010 dibawah kategori wafer salut. Pada tahun 2007-2010, Gery Chocolatos meraih IBBA dibawah kategori wafer stick.

Pada tahun 1998 GarudaFood Mengakuisisi PT Triteguh Manunggal Sejati (TRMS), produsen jelly dan meluncurkan produk jelly menggunakan merek Okky dan Keffy. Pencapaian Okky jelly telah dibuktikan oleh keberhasilan dalam mendapatkan TOP Brand for Kids (TBK) Award 2004 dibawah kategori jelly. Selain TBK, Okky jelly juga berhasil mendapatkan IBBA (2005-2010). Okky Jelly Drink juga meraih Top Brand Award 2007-2010 dari majalah marketing yang bekerjasama dengan Frontier.

Pada akhir tahun 2002, TRMS meluncurkan produk minuman jelly dengan merek Okky Jelly Drink dan juga merupakan fase baru bagi GarudaFood untuk menangani bisnis dibidang minuman. Keseriusan GarudaFood dalam memfokuskan pada bisnis minuman juga menjadi jelas dengan peluncuran Mountea, minuman teh rasa buah. Mountea bahkan telah mendapatkan IBBA 2007-2010 dibawah kategori minuman teh dalam kemasan gelas.

GarudaFood juga memproduksi snack dengan merek Leo, untuk kategori keripik kentang, keripik pisang, keripik singkong yang diproduksi mulai dari akhir tahun 2005. Pada tahun 2007-2010 Leo mendapatkan penghargaan IBBA untuk kategori keripik kentang.

Di tingkat nasional, GarudaFood juga diaggap sebagai salah satu perusahaan makanan dan minuman yang dikagumi. Survei dilakukan oleh Majalah Frontier dan Majalah BusinessWeek Indonesia di Jakarta dan Surabaya pada tahun 2006-2010, hal ini menunjukan bahwa GarudaFood berada di posisi ketiga Indonesian Most Admired Company (IMAC). GarudaFood juga aktif dalam melakukan Corporate Social Responsibily (CSR) di bawah bendera GarudaFood Sehati.

7

III.

TINJAUAN PUSTAKA

A.

Flavor

Flavor didefinisikan sebagai sensasi yang saling berbeda namun merupakan suatu kesatuan antara sensasi rasa, bau, dan raba. Definisi lain menyatakan flavor sebagai atribut dari makanan, minuman dan bumbu-bumbuan, yang dihasilkan dari rangsangan terhadap keseluruhan indera ketika makanan melalui saluran makanan dan pernapasan, terutama rasa dan bau (Dordland dan Rogers, 1977).

Menurut Heath (1981), flavor adalah suatu sensasi yang muncul dan disebabkan oleh komponen kimia yang volatil atau non-volatil, yang berasal dari alam ataupun sintetis, dan timbul pada saat makan atau minum. Komponen volatil adalah komponen yang memberikan sensasi bau, memberikan kesan awal (top notes), dan menguap dengan cepat. Komponen non volatil memberikan sensasi pada rasa, yaitu manis, pahit, asam, dan asin, tidak memberikan sensasi bau tapi menjadi media untuk komponen volatil, dan membantu menahan penguapan komponen volatil.

Flavor dalam pengertian sehari-hari sering diartikan secara sederhana sebagai aroma bahan pangan. Aroma dari makanan yang sedang berada didalam mulut dapat ditangkap oleh indera penciuman manusia melalui saluran yang menghubungkan antar mulut dan hidung. Jumlah komponen volatil yang dilepaskan oleh suatu produk dipengaruhi suhu dan komponen alaminya. Sejumlah karakteristik beberapa komponen bahan makanan yang dibawa kemulut, dirasakan terutama oleh indera rasa dan bau, yang seterusnya diterima dan dinterpretasikan oleh otak (Heath, 1981). Komponen aroma akan dikenali apabila berbentuk gas atau uap dan molekul-molekulnya yang menyentuh sel olfaktori (Winarno, 1997).

Rasa dapat didefiniskan sebagai karakteristik sensori yang diterima oleh indera pengecap manusia ketika makanan dikonsumsi (Meilgard et al., 1999). Menurut Morton et al. (1982), rasa juga diartikan sebagai flavor, tetapi lebih tepatnya merupakan sensasi yang dihasilkan oleh makanan dan komponen kimia lain ketika merangsang reseptor dalam indera pengecap/perasa pada lidah. Indra pengecap manusia dapat merasakan lima rasa dasar yaitu manis, asin, asam, pahit, dan umami. Rasa-rasa dasar tersebut diterima oleh reseptor-reseptor yang terdapat didalam bintil-bintil lidah (taste bud).

Flavor terdiri dari tiga elemen yaitu : 1) top notes yaitu yang memberikan kesan awal, contohnya golongan ester; 2) middle notes yang menrupakan penghubung antara top notes dan base note, berkontribusi pada karakteristik flavor, contohnya asam; 3) base notes yang merupakan pemberi sifat fullness, body, dan longlatingness, contohnya vanilin dan maltol.

8

perisa yang dibuat dengan cara mereaksikan prekursornya seperti pada pembuatan flavor daging ayam, daging sapi, popcorn, dan roti.Flavor pada makanan dapat berasal dari :

1. Komponen-komponen yang sudah ada di alam seperti pada daging, buah, rempah-rempah dan sayuran.

2. Timbul dari perubahan kimia komponen-komponen dasar yang disebabkan oleh proses pengolahan seperti pemanasan dan oksidasi.

3. Penambahan bahan flavor (alami ataupun sintetis).

Bentuk fisik flavor sangat mempengaruhi penggunaannya dalam produk pangan. Berdasarkan bentuk fisiknya flavor dapat digolongkan sebagai berikut:

a. Bahan padat : bentuk bubuk, flavor enkapsulasi.

b. Bahan emulsi : sistem minyak dalam air.

c. Bahan cair : minyak atsiri, konsentrat.

Untuk dapat ditambahkan pada makanan, flavor harus memenuhi beberapa kriteria penting yaitu aman untuk dikonsumsi, secara teknologi dan estetika sesuai dengan produk, berstatus legal, siap digunakan pada proses pengolahan, mempunyai dosis yang tepat, relatif stabil pada pengolahan, penanganan dan penyimpanan, serta secara ekonomis menguntungkan (Heath, 1981)

Pelarut yang umum digunakan adalah pelarut netral seperti air, triacetin, etanol, minyak, propilen glikol, gliserol, dan isopropanol. Untuk flavor bubuk digunakan garam, dekstrosa, pati termodifikasi, maltodekstrin, dan beberapa jenis gom. Bahan tambahan yang digunakan pada flavor adalah antioksidan, zat anti kempal, pengawet, pengemulsi, dan flavor enhancer seperti MSG, IMP, dan GMP. Sedangkan untuk penyimpanan flavor, sebaiknya disimpan pada suhu rendah untuk menghindari kerusakan, menggunakan wadah yang kedap udara dan air, botol plastik, botol berwarna gelap, atau botol aluminium untuk menghindari kerusakan akibat cahaya matahari.

B.

Flavour Release

Flavour release adalah suatu proses sekuensial yang dapat dirasakan sebelum mencerna bahan makanan, sepereti aroma yang dapat dirasakan dengan mencium menggunakan indra penciuman (orthonasally) kemudian makanan dikunyah didalam mulut. Aspek yang paling penting dari flavour release adalah pada saat molekul aroma meninggalkan bolus dan tiba di ephitelium penciuman dalam hidung dimana aroma dapat dirasakan (Linforth, 1996).

9

Flavor Release antara lain adalah proses mengunyak, menelan, salivasi, perubahan temperatur, dan pergerakan lidah (Dijksterhuis, 1999). Overbosch et al. (1991) menjelaskan bahwa pengukuran persepsi flavor ditentukan oleh 3 aspek, yaitu :

1. Sifat dasar dan rasio antara komponen volatil dan nonvolatil yang ada.

2. Keberadaan komponen-komponen tersebut pada sistem sensori sebagai fungsi waktu, yang

dipengaruhi oleh :

a. Pemecahan matriks makanan melalui pengunyahan, yang meningkatkan pelepasan flavor.

b. Perpindahan senyawa volatil secara konveksi melalui siklus respirasi melewati jalur udara menuju olfaktori epitelium.

3. Mekanisme dan strategi persepsi dan penskalaan yang menentukan kualitas flavor dan intensitas sepanjang waktu tertentu sebagaimana yang dipersepsikan panelis.

Flavor Release terdiri dari tiga fase, yaitu pelepasan flavor dari matriksnya menuju fase udara melewati lapisan saliva. Struktur makanan dipecah lewat proses mengunyah dan tercampur dengan saliva. Selanjutnya makanan akan larut sebagian, tergantung struktur masing-masing, dan terekspos ke aliran udara. Parameter penting yang menentukan flavor release adalah perubahan luas permukaan makanan. Luas permuakaan akan meningkat karena makanan dikunyah atau meleleh didalam mulut, sehingga mempermudah pelepasan perisa dari matriksnya (Bakker et al., 1996).

C.

Minuman Ringan

Minuman ringan didefinisikan sebagai minuman tidak beralkohol yang mengandung sirup, esense, atau konsentrat buah yang dicampur dengan air atau air karbonat (carbonated water) dengan proporsi tertentu (Thorner dan Herzberg, 1978). Menurut Green (1981) menggolongkan minuman ringan menjadi tiga kategori yaitu minuman berkarbonasi baik mengandung asam maupun tidak mengandung cola, minuman berflavor buah atau tidak, golongan yang mencakup sari buah seperti soda. Persyaratan minuman ringan menurut Green (1981), antara lain:

1. Campuran minuman yang tidak menimbulkan after taste yang kurang disukai. 2. Menggunakan air yang memenuhi standar.

3. Disuguhkan dalam keadaan yang cukup dingin.

4. Jika digunakan es sebagai pendingin maka es yang digunakan tidak mudah mencair.

5. Karbonasi yang cukup bisa memberikan efek yang menyegarkan.

6. Wadah yang jernih dan bersih.

CODEX General Standard for Food Additives Online Database (2009) menggolongkan minuman ringan menjadi beberapa kategori, yaitu : (1) Air minum, (2) jus buah dan sayur, (3) nektar buah dan sayur, (4) minuman bercita rasa, termasuk minuman berenergi dan minuman berelektrolit, serta (5) kopi, teh, minuman herbal, minuman sereal dan minuman dari biji-bijian termasuk biji coklat.

Bahan-bahan penyusun minuman ringan antara lain air, pemanis, asam, pewarna, pengawet dan flavor. Air merupakan komponen paling banyak dalam pembuatan minuman ringan, penggunaan air biasanya mencapai 90% dari total keseluruhan bahan penyusun minuman ringan. Air yang digunakan dalam industri minuman ringan biasanya telah melalui tahapan penghilangan kesadahan, penghilangan koloid, penghilangan warna, rasa serta bau menyimpang, pengurangan alkalinitas, dan telah mengalami sterilisasi (Hougton dan Mc Donald, 1978).

10

penggunaan flavor rasa buah lebih banyak digunakan dari pada flavor sayur. Flavor buah yang sering ditambahkan dalam minuman ringan adalah flavor apel, jeruk, pisang, anggur, lemon, lime, nanas, strawberi, blackcurrant, dan cherry.Pemanis berperan terhadap cita rasa minuman ringan. Pemanis yang digunakan untuk minuman ringan dapat berupa gula atau pemanis buatan. Gula yang digunakan untuk membuat minuman ringan antara lain gula kristal, gula invert, maupun gula cair (Woodroof dan Philips, 1981). Pemanis alami yang paling banyak digunakan dalam industri minuman ringan adalah sukrosa. Konsentrasi sukrosa yang biasa ditambahkan dalam minuman ringan berkisar antara 10-13% (Woodroof dan Philips, 1981).

Asam merupakan salah satu komponen penting dalam pembuatan minuman ringan. Jenis asam yang biasa digunakan dalam pembuatan minuman ringan adalah asam sitrat. Konsentrasi asam sitrat yang biasa ditambahkan dalam minuman ringan adalah 1,285g/L. Asam sitrat merupakan pemberi derajat keasaman yang cukup baik karena kelarutannya dalam air. Asam sitrat banyak digunakan dalam industri minuman ringan sebagai flavor enhancer, pengawet, pencegah rusaknya warna dan aroma (Kapoor et al., 1982)

Pewarna digunakan dalam minuman ringan bertujuan untuk meningkatkan daya tarik konsumen terhadap produk. Pewarna yang ditambahkan dalam minuman ringan sebaiknya memiliki stabilitas yang baik terhadap pengaruh komponen seperti gula, asam, dan flavor.

D.

Uji Pembedaan (

Discrimination Testing

)

Uji pembedaan merupakan salah satu dari dua analisis yang paling berguna untuk uji sensori profesional. Uji pembedaan dilakukan untuk mengetahui ada atau tidaknya perbedaan karakteristik atau sifat sensori antara dua atau lebih contoh. Hal ini berdasarkan perbedaan persepsi yang dirasakan diantara dua produk, sehingga salah satu produk dapat dilanjutkan ke uji deskripsi untuk mengidentifikasi perbedaan dasar, atau sebaliknya produk tidak berbeda nyata dan sesuai dengan perlakuan yang diberikan. Uji ini digunakan untuk menilai pengaruh perubahan proses produksi atau penggantian bahan dalam pengolahan pangan, juga untuk mengetahui perbedaan antara dua produk dari bahan baku yang sama. (Setyaningsih dkk, 2010).

Perbedaan yang ditanyakan dapat ditujukan pada atribut sensori tertentu ataupn secara keseluruhan. Jika perbedaan hanya ditujukan untuk atribut tertentu, maka atribut yang lain dusahakan sama. (Setyaningsih dkk, 2010).

Dalam kelompok metode pembedaan terdapat beberapa metode spesifik yang sudah tidak asing lagi, seperti uji pembedaan berpasangan (paired-comparison) dan uji segitiga (triangle test). Pengujian ini bertujuan untuk menemukan perbedaan yang disebut sebagai uji “discriminative”. Metode ini biasa digunakan dalam studi pemeliharaan kualitas produk, optimasi biaya produksi, penggunaan bahan baku baru, dan stabilitas penyimpanan produk.

11

Uji pembedaan relatif lebih mudah dilakukan , intstruksi yang diberikan kepada panelis juga jelas, sehingga uji ini dapat dilakukan oleh panelis terlatih maupun tidak terlatih. Prosedur pemilihan panelis yang potensial harus direncanakan dan disesuaikan dengan produk yang akan diuji. Panelis juga diharapkan familiar dengan format prosedur pengujian serta familiar terhadap jenis produk yang akan diujikan. Bebagai jenis uji pembedaan telah dirancang berdasarkan tujuan yang lebih spesifik sesuai dengan jumlah contoh, cara penyajian contoh, ada atau tidanya contoh baku dan analisis statistik untuk penarikan kesimpulan.Salah satu Uji Pembedaan yang sering digunakan adalah metode Uji Segitiga. Uji segitiga digunakan untuk menunjukkan apakah ada perbedaan karakterisik sensori diantara dua sampel. Metode ini digunakan pada pekerjaan pengawasan mutu untuk mendeteksi apakah ada perbedaan antar lot produksi yang berbeda. Selain itu dapat juga digunakan untuk mengetahui perubahan yang terjadi pada substitusi ingredien atau perubahan lain dalam proses produksi yang menghasilkan perbedaan karakter sensori produk yang dapat dideteksi. (Adawiyah, Waysima 2009).

Terdapat dua pendekatan pada panelis yang dilakukan untuk mendapatkan hasil dalam uji segitiga ini, yaitu opsi harus memilih (forced-choice) dan opsi tidak memilih ( no-perceivable-difference). Opsi harus memilih adalah metode dimana panelis diwajibkan untuk memilih contoh yang berbeda, apabila panelis tidak dapat mengidentifikasi perbedaan yang ada maka mereka harus menebaknya. Opsi boleh tidak memilih adalah metode dimana panelis dapat dengan bebas mengekspresikan perasaannya, apabila mereka tidak dapat mengidentifikasi perbedaan maka mereka dapat mengatakan sesuai dengan apa yang dirasakan. Akan tetapi, metode ini dapat diterapkan apabila panelis yang dilibatkan adalah panelis yangterlatih, sehingga hasil yang diperoleh akurat dan terpercaya. Selain itu, pada kasus ini tidak dapat dilakukan pengolahan data binomial. Pengolahan data binomial terdiri dari dua jawaban yaitu jawaban benar, bernilai 1 dan salah bernilai 0. (Setyaningsih dkk, 2010).

12

IV.

METODOLOGI

A.

Waktu Penelitian

Penelitian ini dilaksanakan selama 5 bulan yaitu mulai dari bulan Maret hingga bulan Juli 2011.

B.

Tempat Penelitian

Penelitian akan dilakukan di Lab Aplikasi Ingredients Division, Lab Sensory Evaluation, dan Lab Aplikasi Beverages PT Tudung Putra Putri Jaya.

C.

Bahan dan Alat

Bahan-bahan yang digunakan dalam pengembangan minuman ringan dalam penelitian ini

adalah flavor A, flavor B, flavor C ready to use (RTU), flavor C concentrat (10x), flavor D ready to use (RTU), solvent (Propylene Glicol), bahan 1, bahan 2, bahan 3, bahan 4, dan air. Dalam pelaksanaan penelitian digunakan kode-kode bahan untuk menjaga confidentiality perusahaan.

Alat-alat yang digunakan adalah botol kaca ukuran 150 ml, gelas piala (100ml, 250 ml, 1 liter, 2 liter), hot plate stirer, stirer, alat seal, cup gelas ukuran 200ml, thermometer, piring kecil, gelas pengaduk, mangkok, gelas 250 ml, dan gelas sloki.

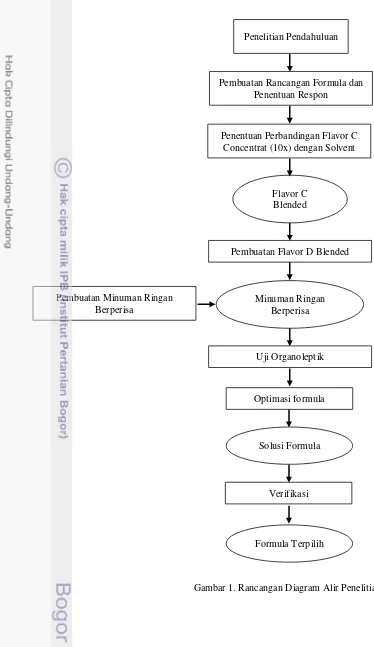

D.

Metode Penelitian Magang

Penelitian ini dibagi menjadi beberapa tahap, yaitu : (1) Penelitian Pendahuluan, (2) Pembuatan Rancangan Formula dan Penentuan Respon Menggunakan Program Design Expert 7.0®, (3) Penentuan Perbandingan Flavor C Concentrat (10x) dengan Solvent, (4) Pembuatan Flavor D, (5) Penyimpanan Flavor D Blended, (6) Pembuatan Mnuman Ringan Berperisa, (7) Uji Organoleptik pada Produk Akhir, (8) Optimasi Formula, (9) Verifikasi Data. Garis besar penelitian ini dapat dilihat pada Gambar 1.

1.

Penelitian Pendahuluan

Tahap penelitian pendahuluan dilakukan untuk menentukan waktu dan kecepatan pengadukan optimum sehingga dapat mengurangi jumlah kombinasi sampel yang akan dibuat pada tahap selanjutnya. Pada tahap ini flavor C concentrat(10x) di campur dengan solvent pada perbandingan 1:9 dengan basis 40 gram yang kemudian dimasukkan kedalam gelas beaker dan di aduk menggunakan hot plate stirer dengan waktu dan kecepatan yang telah ditentukan. Pengenceran ini dilakukan agar konsentrasi flavor C Concentrat (10x) sama dengan konsentrasi flavor C RTU, agar didapat data yang akurat pada saat membandingkan antara flavor C RTU dengan flavor C Concentrat (10x).

Metode yang digunakan pada tahap penilitian pendahuluan adalah trial and error dengan waktu pengadukan berkisar 2 – 7 menit dan kecepatan stirer 4 – 6 skala hot plate stirer (125-350 RPM). Formulasi yang dibuat akan dibandingankan dengan flavor C RTU menggunakan pendeskripsian citarasa secara keseluruhan dan dilanjutkan Uji pembedaan dengan metode Uji Segitiga (Triangle Test).

13

dengan solvent menggunakan waktu dan kecepatan yang berbeda-beda akan dibandingkan dengan hasil deskripsi flavor C RTU. Dari beberapa hasil deskripsi formulasi flavor C Concentrat (10x) akan dipilih satu formula yang paling mendekati citarasa flavor C RTU yang kemudian akan dilanjutkan menggunakan Uji Segitiga.Uji Segitiga digunakan sebagai penguat data dari pendeskripsian panelis untuk menunjukkan citarasa flavor C concentrat (10x) yang sudah dicampur dengan solvent tidak berbeda nyata secara keseluruhan bila dibandingkan dengan flavor C RTU. Pada Uji Segitiga menggunakan 18 panelis khusus pada taraf signifikansi 1%. Jumlah panelis yang dapat membedakan atau yang menjawab benar akan dianalisis dengan tabel binomial untuk uji segitiga (Triangle Test) (Adawiyah, Waysima 2009) pada lampiran 1.

Formulasi yang dipilih pada tahap ini berupa waktu dan kecepatan optimum pengadukan antara flavor C concentrat (10x) dengan solvent menggunakan perbandingan 1:9. Waktu dan kecepatan optimum yang telah didapat akan digunakan untuk pengadukan pada tahap selanjutnya.

2.

Pembuatan Rancangan Formula dan Penentuan Respon Menggunakan

Program

Design Expert 7.0

®Setelah dibuat perbandingan antara flavor C concentrat (10x) dengan solvent dan telah dicampur dalam formulasi flavor D, penelitian dilanjutkan dengan tahap pembutan rancangan percobaan formula dan respon menggunakan peranti lunak Design Expert 7.0®. Rancangan metode yang digunakan adalah combined dengan rancangan D-optimal design.

Rancangan combined design digunakan untuk menentukan formula optimum dari berbagai

kombinasi bahan serta proses pembuatan.

Terdapat 2 variabel yang digunakan dalam menetapkan bahan baku, yaitu variabel tetap dan variabel berubah.Variabel tetap adalah komponen bahan baku yang diasumsikan tidak mempengaruhi respon yang akan dihasilkan dari setiap formula. Pada variabel tetap bahan baku yang digunakan tidak dimasukkan ke dalam rancangan program, karena nilai variabel tetap tidak berubah pada setiap formula yang dibuat. Komponen bahan baku yang termasuk dalam variabel tetap dalam penelitian ini adalah flavor A (13,33 gram) dan flavor B (26,67 gram).

14

komponen-komponennya. Respon yang digunakan dalam penelitian magang ini adalah respon subyektif menggunakan Triangle Test dengan atribut rasa keseluruhan (overall). Respon yang dipilih menggambarkan formula optimum yang diinginkan, yaitu respon sensori yang paling mendekati dengan flavor RTU.3.

Perbandingan Flavor C Concentrat (10x) dengan Solvent

Perbandingan flavor C concentrat (10x) dengan solvent ditentukan berdasarkan efisiensi biaya flavor yang digunakan. Konsentrasi flavor C Concentrat berkisar 60-100% sedangkan untuk solvent berkisar 0-40% dengan basis yang digunakan adalah 40 gram. Perbandingan yang digunakan antara flavor dengan solvent dapat dilihat pada Tabel 1.

Tabel 1. Perbandingan Jumlah Flavor C Concentrat (10x) dengan Solvent

Formula Concentrat (%) Solvent (%)

Formula 1 100 0

Formula 2 90 10

Formula 3 80 20

Formula 4 70 30

Formula 5 60 40

Masing-masing formula dibuat dengan cara memasukkan concentrat dan solvent kedalam gelas beaker ukuran 100 mL dan diaduk menggunakan hot plate stirer sesuai dengan waktu dan kecepatan pengadukan optimum yang diperoleh dari tahap pendahuluan, selanjutnya flavor C concentrat (10x) yang telah dicampur dengan solvent disebut flavor C blended. Flavor C blended kemudian dimasukkan dalam botol amber ukuran 150 mL dan disimpan pada suhu ruang (±27⁰C) serta ditempat yang kering. Penyimpanan dilakukan selama satu hari agar concentrat dan solvent larut sempurna sebelum digunakan untuk pembuatan flavor D.

4.

Pembuatan Flavor D

15

Tabel 2. Perbandingan Jumlah Flavor A, Flavor B, dan Flavor C BlendedFormula Concentr

at (%)

Solvent (%)

Jumlah Penggunaan Flavor (gram)

A B C RTU C Blended

Formula RTU - - 6,67 13,33 20 -

Formula 1 100 0 6,67 13,33 - 2,00

Formula 2 90 10 6,67 13,33 - 2,22

Formula 3 80 20 6,67 13,33 - 2,50

Formula 4 70 30 6,67 13,33 - 2,86

Formula 5 60 40 6,67 13,33 - 3,33

Pembuatan flavor D RTU dilakukan dengan cara mencampurkan antara flavor A, flavor B, dan flavor C RTU kedalam gelas beaker ukuran 100 mL dan diaduk menggunakan hot plate stirer sesuai dengan waktu dan kecepatan pengadukan optimum yang diperoleh dari tahap pendahuluan. Pengadukan antara flavor A, flavor B, dan flavor C blended selanjutnya disebut dengan flavor D blended. Flavor D blended yang telah dibuat sesuai dengan formula pada tabel 2 akan dibagi dalam 5 botol amber kecil ukuran 10mL dan disimpan pada suhu ruang (±27⁰C) serta ditempat yang kering. Flavor D blended akan disimpan selama 5 minggu sesuai dengan rancangan percobaan yang telah dibuat. Pembagian kedalam 5 botol berbeda dilakukan untuk mempermudah dalam pengamatan selama 5 minggu dengan pemngamatan setiap satu minggu sekali.

5.

Penyimpanan Flavor D blended

Formula yang telah dicampurkan sesuai dengan Tabel 2 akan dilakukan penyimpanan selama 5 minggu dengan pengamatan setiap satu minggu sekali. Pengamatan dilakukan dengan cara pengaplikasian flavor D blended ke dalam minuman ringan yang kemudian di uji secara organoleptik. Flavor disimpan dalam suhu ruang (±27⁰C) menggunakan botol kaca kecil berukuran 10 mL. Penyimpanan selama 5 minggu ditentukan berdasarkan penyimpanan flavor di Industri, memperhitungkan kedatangan flavor dari flavor house, proses pengadukan, penyimpanan sebelum digunakan hingga penggunaan flavor dalam produk.

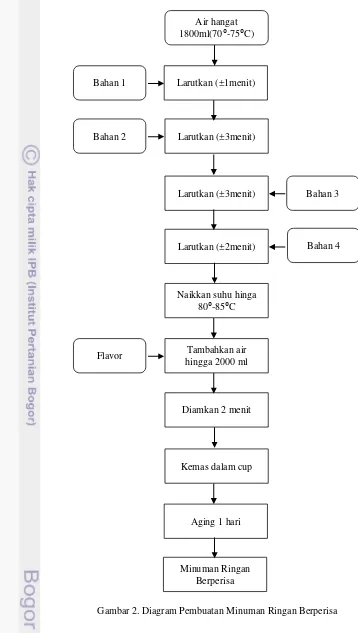

6.

Pembuatan Minuman Ringan Berperisa

16

Uji OrganoleptikOptimasi formula

Solusi Formula

Verifikasi

Formula Terpilih Penelitian Pendahuluan

Pembuatan Rancangan Formula dan Penentuan Respon

Penentuan Perbandingan Flavor C Concentrat (10x) dengan Solvent

Flavor C Blended

Pembuatan Flavor D Blended

Pembuatan Minuman Ringan Berperisa

Minuman Ringan Berperisa

17

Air hangat1800ml(70⁰-75⁰C)

Bahan 1 Larutkan (±1menit)

Bahan 2 Larutkan (±3menit)

Larutkan (±3menit) Bahan 3

Larutkan (±2menit) Bahan 4

Naikkan suhu hinga 80⁰-85⁰C

Tambahkan air hingga 2000 ml Flavor

Diamkan 2 menit

Kemas dalam cup

Aging 1 hari

Minuman Ringan Berperisa

18

7.

Uji Organoleptik pada Produk Akhir

Uji yang digunakan pada penelitian magang ini adalah uji pembedaan dengan metode Uji Segitiga (Triangle Test). Uji organoleptik dilakukan pada formulasi flavor D blended pada Tabel 2 dan dibandingkan dengan flavor D RTU yang telah diaplikasikan pada minuman ringan. Uji ini menggunakan 18 orang panelisi khusus, yaitu karyawan PT GarudaFood Putra Putri Jaya pada taraf signifikansi 1% dengan atribut rasa keseluruhan. Jumlah panelis yang dapat membedakan atau yang menjawab benar akan dianalisis dengan tabel peluang binomial untuk uji segitiga (Triangle Test) (Adawiyah, Waysima 2009) pada Lampiran 1.

Pengujian dilakukan menggunakan tiga gelas sloki gelap yang terdiri dari dua sampel yang sama dan satu sampel berbeda. Setiap sampel diberi kode yang terdiri dari tiga angka secara acak (Adawiyah, Waysima 2009). Masing-masing panelis akan menerima sampel dengan kode dan urutan penyajian yang berbeda-beda. Panelis diminta untuk menilai atau mengidentifikasi satu sampel yang berbeda diantara ketiga sampel yang disajikan. Hasil penilaian panelis ditulis pada formulir isian yang disediakan. Dalam penelitian ini, formulir isianyang digunakan disajikan pada Lampiran 2.

8.

Optimasi Formula

Respon yang dihasilkan dari setiap formula kemudian akan digunakan untuk melakukan optimasi menggunakan program Design Expert 7.0®. Proses optimasi dilakukan untuk mendapatkan formula optimal yang sesuai dengan target yang diinginkan. Nilai desirability adalah nilai target optimasi yang ingin dicapai dengan kisaran nilai 0-1. Semakin tinggi nilai desirability menunjukkan semakin tingginya kesesuaian formula yang didapatkan untuk mencapai formula optimal dengan variabel respon yang dikehendaki.

Pada tahap optimasi, komponen dioptimasi sesuai dengan target yang diinginkan. Untuk flavor concentrat ditargetkan dengan konsentrasi maksimal (maximize) sebesar 100%, sedangkan untuk solvent ditargetkan dengan konsentrasi minimal (minimize) yaitu 0%. Lama penyimpanan ditargetkan berada dalam range (in range) agar hasil yang didapat tidak menyimpang. Untuk nilai respon variabel sensori berdasarkan Triangle Test ditargetkan setinggi mungkin (maximize). Dalam menentukan target optimasi pada variabel sensori dilakukan pembobotan kepentingan (importance) untuk tujuan yang diinginkan. Nilai pembobotan ini berkisar dari 1 (+) untuk tingkat kepentingan rendah hingga 5 (+++++) yang menunjukkan tingkat kepentingan yang tinggi. Variabel sensori diberikan pembobotan 5 (+++++) karena target utama yang dituju adalah tingkat sensori yang maksimal.

19

9.

Verifikasi Data

Setelah program Design Expert 7.0® memberikan solusi formula optimum,

20

V.

HASIL DAN PEMBAHASAN

A.

Waktu dan Kecepatan Optimum

Flavor C blended dibuat dengan mencampurkan flavor C Concentrat dan solvent pada perbandingan 1:9 menggunakan waktu dan kecepatan yang berbeda-beda sesuai kisaran yang telah ditentukan. Pembuatan flavor C blended dilakukan satu-persatu kemudian diaplikasikan pada minuman ringan dan di uji secara organoleptik oleh panelis. Uji yang dilakukan adalah membandingkan citarasa flavor C blended dengan flavor C RTU. Uji organoleptik ini bertujuan untuk mendapatkan citarasa flavor C blended yang tidak berbeda secara nyata dengan flavor C RTU. Berdasarkan waktu dan kecepatan pengadukan pada tahap penelitian pendahuluan yang berkisar antara 2-7 menit dan kecepatan pengadukan 4 – 6 skala hot plate stirer (125-350 RPM) dengan metode trial and error didapatkan hasil melalui pendeskripsian oleh 7 panelis khusus yang dapat dilihat pada tabel berikut.

Tabel 3. Hasil Deskripsi Panelis Terhadap flavor C blended

Trial Konsentrasi

(Conc:solv) Kecepatan Waktu Respon

1 1 : 9 6 2 Flavor lemah

2 1 : 9 6 4 Aroma cukup kuat

3 1 : 9 6 6 Aroma mendekati flavor C RTU

4 1 : 9 6 5 Sedikit mendekati

5 1 : 9 6 6 Mendekati flavor C RTU

6 1 : 9 6 7 Rasa lebih asam

7 1 : 9 4 4 Rasa asam lama

8 1 : 9 4 3 Asam

9 1 : 9 5 4 Lebih asam

10 1 : 9 5 3 Paling mendekati flavor C RTU

Hasil yang diperoleh pada tabel diatas menggunakan metode trial and error menunjukkan bahwa pada trial 10 dengan kecepatan 5 selama 3 menit menghasilkan respon sampel tersebut paling mendekati flavor C RTU dari sisi aroma dan rasa dibandingkan dengan trial sebelumnya. Dalam hal ini kecepatan dan lama pengadukan dapat mempengaruhi aroma dan rasa yang dihasilkan oleh flavor blended. Berdasarkan hasil respon panelis yang terlihat pada tabel menunjukkan bahwa semakin cepat pengadukan dan lama pencampuran akan membuat flavor release yang dihasilkan semakin lemah. Namun, bila kecepatan pengadukan lebih lambat dan lama pencampuran lebih singkat, maka pencampuran antara concentrat dengan solvent belum tercampur sempurna. Pencampuran flavor merupakan unit operasi yang penting hampir di semua cabang industri makanan dan flavor tanpa terkecuali (Reineccius, 1994). Rasa asam yang terdeteksi dalam flavor yang digunakan diduga berasal dari Asam sitrat karena asam sitrat merupakan salah satu asam yang paling banyak didistribusikan dari asam alami. Asam sitrat adalah komponen utama asam dalam berbagai buah dan sayur. (Reineccius, 1994)

21

C blended tidak berbeda nyata dengan flavor C RTU pada taraf signifikansi 1%. Berdasarkan efisiensi pencampuran diputuskan menggunakan kecepatan 5 (skala hot plate stirer) dalam waktu 3 menit. Kecepatan 5 (skala hot plate stirer) dapat dikonversi kedalam satuan radian per menit (RPM) sebesar 238 RPM. Tabel konversi kecepatan stirer dapat dilihat pada Lampiran 3B.

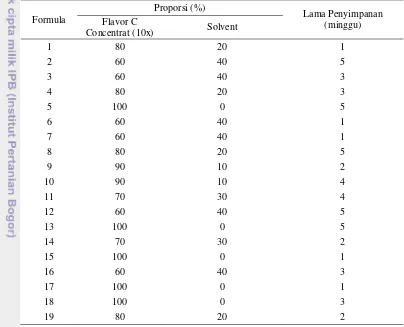

Rancangan Formula dan Respon

Rancangan percobaan dalam penilitian ini dibuat menggunakan program Design Expert 7.0® yang didesain untuk menyediakan rancangan percobaan untuk mendapatkan optimasi terhadap rancangan produk dan proses. Program ini merupakan peranti lunak (software) yang menawarkan berbagai macam desain, termasuk faktorial, faktorial fraksional, dan komposit desain (Anonim 2007). Design Expert 7.0® digunakan sebagai alat utama untuk mendapatkan kombinasi optimal dari proporsi flavor C Concentrat (10x) dengan solvent serta lama waktu penyimpanan. Rancangan percobaan yang digunakan dalam penelitian ini adalah combined design dengan rancangan D-optimal design.

D-optimal design dalam combined design dapat digunakan untuk dua hingga sepuluh komponen pada mixture 1 components dan nol, dua hingga sepuluh pada mixture 2 components. Kemudian pada numeric factor dapat diisi dari nol hingga sepuluh faktor, dan terakhir pada categoric factor dapat diisi dari nol hingga sepuluh faktor, dimana masing-masing komponen dan faktor dapat memiliki kisaran yang berbeda-beda sesuai dengan jumlah komponen dan faktor yang ingin dimasukkan dalam rancangan. Rancangan ini digunakan di dalam penelitian untuk melihat pengaruh perubahan kombinasi komponen dan faktor proses untuk memperoleh respon tertentu sehingga dapat diperoleh suatu formula yang optimal.

Penetapan komponen bahan baku serta proses yang digunakan sebagai variabel tetap dan variabel berubah merupakan tahap awal dari rancangan formula dalam program Design Expert 7.0®. Komponen bahan baku yang berubah dalam penelitian ini adalah jumlah flavor C Concentrat dan solvent dengan total keduanya sebesar 40 gram serta lama penyimpanan. Bahan-bahan penyusun flavor D seperti flavor A dan flavor B serta formula minuman ringan diasumsikan sebagai variabel tetap, yaitu komponen yang tidak berubah komposisinya dalam pembuatan produk.

22

Rancangan formula yang dihasilkan oleh program Design Expert 7.0® adalah sembilan formula untuk model points, lima formula sebagai poin perkiraan penyimpangan (to estimate lack of fit), dan lima formula untuk pengulangan sehingga total formula yang akan diukur variabel responnya satu per satu adalah sebanyak sembilan belas formula. Rancangan formula yang dihasilkan dapat dilihat pada Tabel 4.Setelah dilakukan rancangan formula, kemudian dilakukan penentuan respon. Penentuan respon dilakukan berdasarkan karakteristik yang akan berubah akibat perubahan proporsi relatif dari komponen-komponennya. Respon yang digunakan dalam penelitian ini adalah respon subyektif hasil uji segitiga berdasarkan parameter mutu secara keseluruhan (overall). Pemilihan respon tersebut didasarkan pada tujuan pembuatan flavor C blended untuk mendapatkan data yag akurat agar citarasa yang didapat tidak berbeda nyata terhadap flavor C RTU.

Tabel 4. Rancangan formula dari program Design Expert 7.0®

Formula

Proporsi (%)

Lama Penyimpanan (minggu) Flavor C

Concentrat (10x) Solvent

1 80 20 1

2 60 40 5

3 60 40 3

4 80 20 3

5 100 0 5

6 60 40 1

7 60 40 1

8 80 20 5

9 90 10 2

10 90 10 4

11 70 30 4

12 60 40 5

13 100 0 5

14 70 30 2

15 100 0 1

16 60 40 3

17 100 0 1

18 100 0 3

19 80 20 2

C.

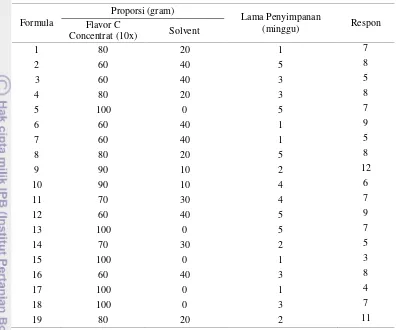

Hasil Pengukuran Respon Formula

23

input data pada program Design Expert 7.0® yang selanjutnya akan dianalisis dalam tahapan analisis respon.

Formula

Proporsi (gram)

Lama Penyimpanan

(minggu) Respon

Flavor C

Concentrat (10x) Solvent

1 80 20 1 7

2 60 40 5 8

3 60 40 3 5

4 80 20 3 8

5 100 0 5 7

6 60 40 1 9

7 60 40 1 5

8 80 20 5 8

9 90 10 2 12

10 90 10 4 6

11 70 30 4 7

12 60 40 5 9

13 100 0 5 7

14 70 30 2 5

15 100 0 1 3

16 60 40 3 8

17 100 0 1 4

18 100 0 3 7

19 80 20 2 11

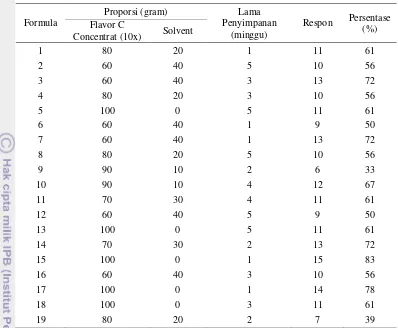

Hasil respon dalam tabel diatas menunjukkan jumlah panelis yang dapat menjawab dengan benar atau dapat membedakan antara flavor D blended dengan flavor D RTU. Untuk mempermudah dalam pemahaman agar sesuai dengan tujuan yang ingin dicapai, maka hasil respon tersebut diubah kedalam jumlah panelis yang tidak dapat membedakan antara flavor D blended dengan flavor D RTU serta dilakukan perubahan data dalam bentuk persentase. Perubahan data dapat dilihat pada tabel 6. Semakin banyak jumlah panelis yang tidak dapat membedakan antara flavor D blended dengan flavor D RTU maka semakin bagus data yang didapat. Hal ini berarti citarasa flavor D blended yang dibuat tidak berbeda secara nyata dibandingkan flavor D RTU.

Berdasarkan hasil komentar panelis terhadap formula yang dibuat, flavor release yang dihasilkan oleh formula tanpa penambahan solvent menghasilkan rasa yang lebih tajam dibandingkan dengan formula yang ditambahkan solvent. Sedangkan formula yang ditambahkan dengan solvent akan menghasilkan rasa yang lebih soft. Hal ini dikarenakan solvent juga bertindak sebagai bahan penyalut terhadap concentrat, sehingga formula yang ditambahkan solvent akan menghasilkan rasa yang tidak terlalu tajam.

24

FormulaProporsi (gram) Lama

Penyimpanan (minggu)

Respon Persentase

(%) Flavor C

Concentrat (10x) Solvent

1 80 20 1 11 61

2 60 40 5 10 56

3 60 40 3 13 72

4 80 20 3 10 56

5 100 0 5 11 61

6 60 40 1 9 50

7 60 40 1 13 72

8 80 20 5 10 56

9 90 10 2 6 33

10 90 10 4 12 67

11 70 30 4 11 61

12 60 40 5 9 50

13 100 0 5 11 61

14 70 30 2 13 72

15 100 0 1 15 83

16 60 40 3 10 56

17 100 0 1 14 78

18 100 0 3 11 61

19 80 20 2 7 39

Perubahan data menjadi persentase pada tabel diatas berdasarkan perhitungan terhadap jumlah total panelis khusus sebanyak 18 orang menggunakan Uji Pembedaan dengan metode Uji Segitiga (Triangle Test) pada taraf signifikansi 1%. Berdasarkan data diatas, concentrat yang ditambahkan dengan solvent memiliki stabilitas yang lebih tinggi dibandingkan formula tanpa solvent. Terlihat pada formula 5, 13, 15, 17, dan 18 dengan concentrat tanpa penambahan solvent selama penyimpanan menghasilkan respon yang semakin rendah seiring penambahan lama penyimpanan. Berbeda dengan formula yang ditambahkan solvent, respon yang dihasilkan lebih stabil, seperti pada formula 11, 14, 2, 3, 6, 7, 12, dan 16. Perubahan respon yang terjadi tidak terlalu signifikan, hal ini menunjukkan bahwa penggunaan solvent memberikan stabilitas pada formula.

25

D.

Analisis Respon dengan Program

Design Expert 7.0

®Hasil uji respon subyektif menggunakan uji segitiga berkisar antara 33% hingga 83% panelis yang tidak dapat membedakan antara flavor D blended dengan flavor D RTU. Nilai paling rendah yaitu 33% berasal dari formula 9, campuran antara flavor C concentrat (10x) dan solvent dengan perbandingan 9:1 yang sudah dicampur menjadi flavor D blended dan disimpan selama dua minggu. Sedangkan nilai tertinggi yaitu 83% berasal dari formula 15, hasil dari campuran antara flavor C concentrat (10x) dan solvent dengan perbandingan 10:0 atau tanpa penggunaan solvent yang sudah dicampur menjadi flavor D blended dan disimpan selama satu minggu.

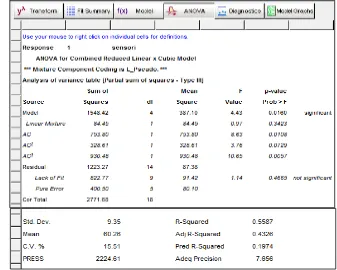

Hasil input data dari masing-masing pengamatan respon formula flavor D blended selanjutnya dianalisa oleh program Design Expert 7.0®. Tahap ini dinamakan sebagai tahap analisis respon. Program Design Expert 7.0® akan memberikan empat model polinomial yang disesuaikan dengan hasil pengukuran setiap respon yaitu mean, linear, quadratic, dan cubic. Kemudian program ini akan memberikan satu model yang paling sesuai dengan respon yang di input dan ditampilkan pada fit summary. Model polinomial yang direkomendasikan untuk pencampuran adalah linear sedangkan untuk proses lama penyimpanan adalah cubic.

Gambar 3. Tahap Analisis Respon dalam program Design Expert 7.0®

Analisis ragam (ANOVA) dalam program Design Expert 7.0® akan menunjukkan

26

Gambar 4. Tahap Analisis Ragam (ANOVA) dalam programDesign Expert 7.0®

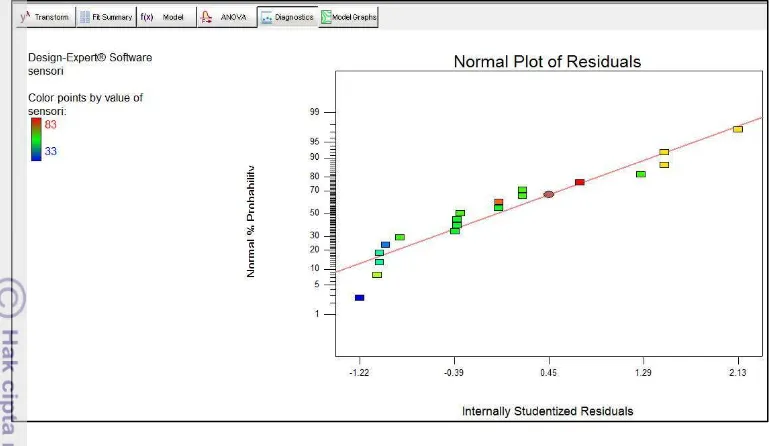

Lack of fit F-value adalah sebesar 1.14 dengan nilai p “Prob>F” lebih besar dari 0.05 (0.4665) yang menunjukkan bahwa Lack of fit tidak signifikan relatif terhadap pure error. Nilai lack of fit yang tidak signifikan adalah syarat untuk model yang baik (Susilo 2011). Nilai lack of fit yang tidak signifikan ini menunjukkan adanya kesesuaian data respon sensori dengan model. Besarnya nilai adjusted R-squared dan predicted R-squared pada respon sensori secara berturut-turut adalah 0.4326 dan 0.1974 yang menunjukkan bahwa data yang diprediksikan dan data-data aktual untuk respon kapasitas antioksidan tercakup ke dalam model sebesar 43.26% dan 19.74%.

27

Gambar 5. Grafik kenormalaninternally studentized residual pada respon sensoriGambar 6. Grafik Contour Mix-process hasil uji sensori

28

Gambar 7. Grafik 3D surface Mix-processE.

Optimasi Formula dengan Program

Design Expert 7.0

®Optimasi formula dilakukan untuk mendapatkan formula dengan respon yang optimal. Respon optimal dapat ditunjukkan dengan nilai desirability atau nilai yang diinginkan mendekati satu. Setiap komponen seperti concentrat, solvent, lama penyimpanan dan respon diberikan nilai target sesuai dengan yang diinginkan. Nilai target ini disebut goal yang dapat dipilih sesuai pencapain untuk masing-masing komponen dengan pilihan maximize, minimize, target, in range, dan equal to. Kemudian masing-masing komponen juga diberikan pembobotan kepentingan (importance) yang dapat dipilih mulai dari 1 (+) hingga 5 (+++++) tergantung kepentingan komponen yang bersangkutan. Semakin tinggi nilai positif yang diberikan menunjukkan bahwa komponen yang bersangkutan semakin tinggi tingkat kepentingan yang ingin dicapai. Dalam Tabel 8 ditunjukkan komponen yang dioptimasi, nilai target (goal), nilai batas, dan tingkat kepentingan (importance) dalam program Design Expert 7.0®.

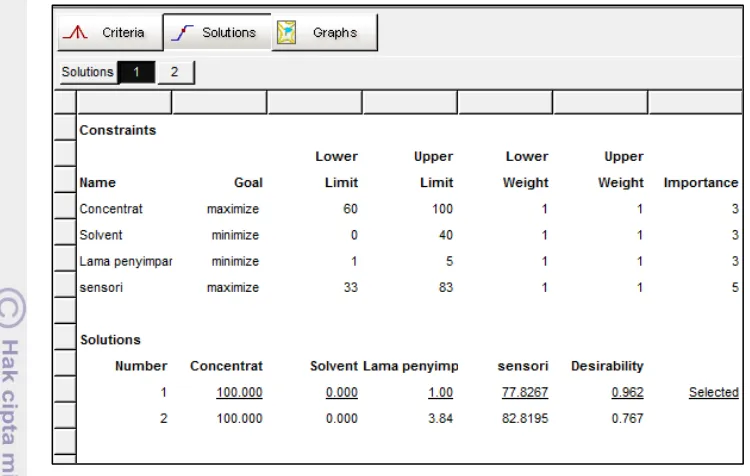

Tabel 7. Komponen yang dioptimasi dalam program Design Expert 7.0®.

Nama komponen/respon Goal Batas bawah Batas atas Importance

Concentrat Solvent Lama Penyimpanan Respon Sensori maximize minimize minimize maximize 24 0 1 33 40 16 5 83 3 (+++) 3 (+++) 3 (+++) 5 (+++++)

29

Gambar 8. Tahap Optimasi dalamprogram Design Expert 7.0®Program Design Expert 7.0® memberikan dua solusi optimum dari tahap optimasi yang dilakukan. Dua solusi formula optimum yang diberikan berdasarkan nilai yang dipilih dan nilai desirability yang berkisar antara 0 – 1. Nilai desirablity yang mendekati satu menunjukkan bahwa respon yang paling optimal. Solusi pertama memiliki nilai desirabilty sebesar 0.962 dan solusi kedua sebesar 0.767.

Tabel 8. Solusi Formula hasil optimasi program Design Expert 7.0®

Solusi Proporsi (gram) Lama Penyimpanan

(minggu) Desirability

Concentrat Solvent

1 100 0 1 0.962

2 100 0 4 0.767

30

Gambar 9. Tahap Pengambilan Solusi dalam programDesign Expert 7.0®

[image:31.595.133.515.438.638.2]Solusi terpilih memiliki komposisi concentrat 100% (40 gram), solvent 0% (0 gram) serta penyimpanan selama satu minggu. Dalam formula ini diprediksi jumlah panelis yang tidak dapat membedakan antara flavor C blended dan flavor C RTU sebesar 77.83%. data dari solusi pertama dapat disajikan dalam bentuk grafik countour plot dan grafik tiga dimensi yang dapat dilihat pada Gambar 9 dan Gambar 10.

31

Gambar 11. Grafik 3D surface mix-process nilai desirability solusi pertamaTitik prediksi yang tampak pada gambar 9 menunjukkan kombinasi antara concentrat, solvent dan lama penyimpanan yang menghasilkan nilai desirability sebesar 0.962. Pada Gambar 9, warna biru menunjukkan nilai desirability yang rendah, sedangkan warna merah menunjukkan nilai desirability yang tinggi. Begitu pula dengan Gambar 10, area yang rendah menunjukkan nilai desirability yang rendah, area yang tinggi menunjukkan nilai desirability yang tinggi.

F.

Verifikasi Solusi Formula Optimum

[image:32.595.138.500.80.282.2]Tahap verifikasi dilakukan untuk membuktikan prediksi nilai respon solusi yang diberikan oleh program Design Expert 7.0®. Pada tahap verifikasi akan didapat nilai respon aktual yang kemudian akan dibandingkan dengan nilai prediksi yang didapat pada tahap optimasi. Selain itu, program Design Expert 7.0® juga memberikan confident interval dan prediction interval. Confident interval adalah rentang yang menunjukkan ekspektasi rata-rata hasil pengukuran berikutnya pada tingkat kepercayaan tertentu, dalam hal ini sebesar 95%. Sedangkan Prediction interval adalah rentang yang menunjukkan ekspektasi hasil pengukuran respon berikutnya dengan kondisi sama pada tingkat kepercayaan 95%.

32

Hasil perbandingan data aktual yang didapat dari verifikasi dengan prediksi nilai respon yang dibuat oleh program Design Expert 7.0® dapat dilihat pada Tabel 10. Berdasarkan data yang didapat, solusi pertama dalam prediksi masih sesuai dengan hasil uji verifikasi. Hasil verifikasi yang didapatkan tidak sama persis dengan prediksi yang diberikan, namun respon subyektif uji segitiga masih masuk dalam range 95% Confident Interval dan Prediction Interval. Oleh karena itu persamaan yang didapatkan masih cukup baik untuk menentukan formula optimum dan respon sensori yang diharapkan.Respon

Solusi Formula

Prediksi Hasil

Verifikasi 95% CI low 95% CI high 95% PI low 95% PI high

Sensori (%) 77.83 67.00 64.40 91.26 53.68 101.98

Data verifikasi yang berbeda dengan prediksi yang diberikan dapat dipengaruhi oleh beberapa faktor, seperti aspek eksternal pengujian (lingkungan pengujian, penyiapan dan penyajian sampel) maupun aspek internal panelis (kondisi fisiologis dan psikologis) (Adawiyah, Waysima 2009). Penilaian panelis yang subyektif yaitu penggunaan indra manusia sebagai alat ukur akan menghasilkan data yang sangat bervariasi karena setiap individu memiliki karakteristik yang berbeda. Sehingga perbedaan dapat terjadi antara hasil prediksi dengan respon aktual yang diperoleh. Namun hal ini masih dapat diterima mengingat hasi verifikasi nilai respon sampel, sedangkan prediksi yang diberikan oleh program Design Expert 7.0® adalah perkiraan dari nilai respon populasi.

[image:33.595.110.522.65.824.2]Hasil verifikasi menunjukkan bahwa solusi pertama memiliki nilai sensori sebesar 67%, yang berarti sebanyak 67% dari total 18 panelis khusus atau sebanyak 12 panelis tidak dapat membedakan antara flavor D blended dengan flavor D RTU.

33

VI.

SIMPULAN

Berdasarkan dari hasil yang diperoleh, waktu dan kecepatan pengadukan berpengaruh terhadap flavor release yang dihasilkan. Pengadukan optimum antara flavor C concentrat (10x) dengan solvent adalah selama tiga menit dengan kecepatan 5 skala hot palte stirer atau sebesar 238 RPM. Penambahan solvent pada formula akan memberikan stabilitas selama penyimpanan, serta memberikan rasa yang lebih soft dibandingkan formula tanpa penambahan solvent. Hal ini karena solvent juga berperan sebagai bahan penyalut terhadap concentrat, sehingga formula yang ditambahkan solvent akan menghasilkan rasa yang tidak terlalu tajam.

Dari hasil optimasi formula dengan bantuan program Design Expert 7.0® didapat dua solusi pencampuran optimum. Solusi pertama menggunakan 100% flavor C concentrat (10x) atau sebanyak 40 gram dengan 0% solvent dan disimpan selama satu minggu. Solusi kedua 100% flavor C concentrat (10x dengan 0% solvent dan disimpan selama empat minggu. Namun data dari uji segitiga yang diperoleh, penyimpanan flavor hingga 5 minggu masih dapat diterima dan tidak mengalami perubahan sensori secara signifikan.

34

VII.

REKOMENDASI

Rekomendasi yang dapat diberikan untuk PT Tudung Putra-Putri Jaya adalah melakukan pengujian skala pilot plan untuk mendapatkan data yang lebih akurat berdasarkan peneliltian skala laboratorium yang telah dilakukan, yaitu penggunaan flavor C concentrat (10x) tanpa penambahan solvent memiliki citarasa yang tidak berbeda secara nyata dibandingkan flavor C ready to use.Selanjutnya pengamatan dilakukan terhadap penambahan lama waktu penyimpanan sehingga dapat diketahui seberapa lama flavor dapat disimpan hingga mengalami perubahan sensori. Pendugaan umur simpan dapat dilakukan dalam beberapa pendekatan, salah satunya

menggunakan metode Accelerate Shelf Life Testing (ASLT). Tahapan percobaan ASLT dimulai

STUDI PENGARUH LAMA PENYIMPANAN, WAKTU

PENCAMPURAN, DAN PENAMBAHAN SOLVENT PADA KEY

COMPONENT TERHADAP FLAVOR RELEASE PADA

MINUMAN RINGAN DI PT. TUDUNG PUTRA PUTRI JAYA

SKRIPSI

ANDRI PRAYOGI

F24070074

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

35

DAFTAR PUSTAKA

Adawiyah D R, Waysima. 2009. Buku Ajar Evaluasi Sensori Produk Pangan. Departemen ITP Fateta IPB, Bogor.

Bakker, J., W.E. Brown, B.M. Hills, N. Boudaud, C.E. Wilson, dan M. Harrison. 1996. Effect of The Food Matrix on Flavor Release ans Perception. Di dalam Flavor Science : recent Development, A.J. Taylor dan D.S. Mottram (eds). The Royal Society of Chemistry.

Dijkterhuis, G. 1999. Dynamic Sensory Methods. The World of Ingredients. Oktober 1999. Hlm 24-25.

Green, D. W. 1981. Postmix Dispensing Technology. In : H. W. Houghton (Ed). Development in Drinks, Soft Drinks Technology p 31-50. Applied Science, Publisher Ltd, London.

Heath, H. B. 1981. SourceBook of Flavors. AVI Publishing Company. Westport,

Connecticut.

Houghton, H. W. and D. McDonald. 1978. Water. In : Green, L. F. Development in Drinks, Soft Drinks Technology p 97-100. Applied Science, Publisher Ltd, London.

Kapoor, K. K., K. Chaundry, and P. Tauro. 1982. Citric Acid. In : Prescot, S. C. And C. G. Dunn. Industrial Microbiology p 134-139. The AVI Pub.Co.,Inc., Wesport, Connecticut.

Linforth, R., Friel E. N., dan Taylor A. J. 1996. Time Course Profilling of Volatile Release from Food During the Eating Process. Di dalam Flavour in Food. CRC Press. Washington DC.

Meilgard, M., Civille, G.V dan B.T. Carr. 1999. Sensory Evaluation Technique, 3rd ed. CRC Press, Boca Raton.

Morton ID and AJ Macleod. 1982. Food Flavour Part A.Introduction. Elseiver, Amsterdam.

Overbosch, P., W.G.M. Agterof, dan P.G.M. Haring. 1991. Flavor Release In The Mouth. Food Reviews International 7 (2): 137-184.

Setyaningsih, D., Anton Apriyantono, Maya Puspita Sari. 2010. Analisis Sensori untuk Industri Pangan dan Agro. Bogor. IPB Press.

36

Taylor, A. J and Linforth R. S. T. 1998. Flavour Release In The Mouth, Trends Food Sci.Tech. 7 (12). 444-448

Van Ruuth, S.M. dan J.P. Roozen. 2002. Delivery of Flavours From Food Matrices. Di dalam Food Flavour Technology. A.J. Taylor (ed). Sheffield Academis Press, UK.

Winarno, F.G. 1997. Kimia Pangan dan Gizi. PT Gramedia Pustaka Utama, Jakarta.

Woodroof, J. G. And G. F. Philips. 1981. Beverages: Carbonated and Non Carbonated. AVI Publishing Co.Inc., Wesport. Connecticut.

Wulandhari NWT. 2007. Optimasi Formulasi Sosis Berbahan Baku Surimi Ikan Patin (Pangasius pangasius) dengan Penambahan Karagenan (Euchema sp.) dan Susu Skim untuk Meningkatkan Mutu Sosis [skripsi]. Bogor: Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

STUDI PENGARUH LAMA PENYIMPANAN, WAKTU

PENCAMPURAN, DAN PENAMBAHAN SOLVENT PADA KEY

COMPONENT TERHADAP FLAVOR RELEASE PADA

MINUMAN RINGAN DI PT. TUDUNG PUTRA PUTRI JAYA

SKRIPSI

ANDRI PRAYOGI

F24070074

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

STUDY OF INFLUENCE STORAGE, BLENDING TIME, SOLVENT

INCREMENT TOWARD FLAVOR RELEASE IN SOFT DRINK AT PT.

TUDUNG PUTRA PUTRI JAYA

Andri Prayogi, Dedi Fardiaz, and Balayana Elizabeth Silalahi

Department of Food Science and Technology, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220, Bogor, West Java, Indonesia

Phone: +62 857 6606 8379, E-mail: [email protected]

ABSTRACT

Flavor is a sensation that comes and is caused by chemical components of volatile or non-volatile, which originated from natural or synthetic, and occur during eating or drinking. Now, flavor more rapidly adopted by food and beverage industry in Indonesia, especially in beverage productss. The purpose of this study is to understand changes that occur in flavor release in the final product by mixing the flavor concentrat with a solvent that is affected by the concentration of key components, mixing time and length of storage using a flavour 10x more concentrated than the ready to use (RTU) flavor. The Comparison that used between flavor concentrat and solvent are 60:40, 70:30, 80:20, 90:10, and 100:0. Before mixing between flavor concentrat and solvent in some concentration will be conducted preliminary research to find optimum speed mixing using concentrat 10x that diluted until the concentration is equal to the RTU flavors that have been used in products already marketed. Flavor has been mixed to be tested storage for 5 weeks with weekly observation. Observations were using the Different Test with Triangle Test sensory that will prove whether formulations are different or not with the RTU flavor. Further development in industrial scale study will be conducted later.

Andri Prayogi. F24070074.

Studi Pengaruh Lama Penyimpanan, Waktu Pencampuran,

dan Penambahan Solvent pada

Key Component Terhadap

Flavor Release pada

Minuman Ringan di PT. Tudung Putra Putri Jaya.

Di Bawah Bimbingan Prof. Dr. Ir.

Dedi Fardiaz, M.Sc dan Ir. Balayana Elisabeth Silalahi (PT Tudung Putra Putri Jaya). 2011

RINGKASAN

Pertumbuhan Industri minuman ringan di Indonesia saat ini tumbuh dengan pesat, sehingga membuat persaingan harga produk dipasaran semakin ketat. Hal ini membuat masing-masing produsen saling berusaha untuk menjadi market leader (pemimpin pasar). PT tudung Putra Putri Jaya merupakan salah satu produsen minuman ringan berperisa yang hingga kini terus mengembangkan produknya untuk mendapatkan biaya produksi yang optimal namun tetap disukai oleh konsumen.

Penggunaan flavor dalam minuman ringan berperisa sangat penting karena salah satu faktor yang mempengaruhi rasa dan aroma pada produk. Flavor ready to use saat ini yang didatangkan dari flavour house masih belum memberikan optimasi biaya yang diinginkan, sehingga PT Tudung Putra Putri Jaya berupaya untuk menekan biaya produksi dari sisi penggunaan flavor. Flavor ready to use yang digunakan oleh PT Tudung Putra Putri Jaya saat ini adalah concentrat flavor yang sudah dicampur dengan solvent. Upaya yang dilakukan oleh perusahaan adalah membeli concentrat flavor dengan konsentrasi sepuluh kali lebih pekat dari flavor ready to use dan belum dicampur dengan solvent. Flavor dengan konsentrasi yang lebih pekat diharapakan mampu menekan biaya produksi dari sisi biaya pendukung, seperti biaya transportasi, penyimpanan, serta dalam penggunaannya yang lebih sedikit. Namun disamping penggunaannya yang lebih sedikit dan lebih efisien, flavor dengan konsentrasi yang lebih pekat dapat menyebabkan perubahan sensori pada produk. Oleh karena itu dilakukan sebuah penelitian magang yang bertujuan untuk mengetahui perubahan flavour release yang terjadi pada minuman ringan berperisa dengan perubahan konsentrasi key component, lama penyimpanan, serta waktu pencampuran agar didapat citarasa yang tidak berbeda nyata dengan flavor ready to use.

Tahap awal penelitian ini adalah menentukan waktu dan kecepatan optimum pencampuran antara flavor C concentrat (10x) dengan solvent, yang kemudian dilakukan uji sensori untuk membandingkan citarasa yang dihasilkan dari pencampuran tersebut dengan flavor ready to use. Hasil yang diperoleh dari penelitian pendahuluan ini adalah pengadukan optimum selama 3 menit dengan kecepatan 5 skala hot plate stirer (258 RPM). Setelah didapat waktu dan kecepatan optimum pengadukan, kemudian dilakukan rancangan formula perbandingan penggunaan flavor C concentrat (10x) dengan solvent. Berdasarkan hasil perhitungan efisiensi biaya, perbandingan yang digunakan antara flavor C concentrat de