PENGARUH PENGGUNAAN H2SO4 SEBAGAI AGEN PENSULFONASI PADA PEMBUATAN METIL ESTER SULFONAT (MES) DARI

CPO PARIT

Oleh

I MADE MULYADI

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA TEKNOLOGI PERTANIAN

pada

Jurusan Teknologi Hasil Pertanian Fakultas Pertanian Universitas Lampung

FAKULTAS PERTANIAN UNIVERSITAS LAMPUNG

ABSTRAK

PENGARUH PENGGUNAAN H2SO4 SEBAGAI AGEN PENSULFONASI PADA PEMBUATAN METIL ESTER SULFONAT (MES) DARI

CPO PARIT

Oleh I Made Mulyadi

Metil ester sulfonat (MES) merupakan golongan surfaktan anionik. Surfaktan merupakan senyawa aktif penurun tegangan permukaan yang dapat dihasilkan baik secara sintesis kimia atau sintesis biokimia. Bagian aktif permukaan (surface-active) MES yaitu mengandung gugus sulfonat. Proses untuk

menghasilkan MES yaitu transesterifikasi, sulfonasi pemurnian dan penetralan. Jenis minyak yang dapat digunakan sebagai bahan baku MES adalah minyak nabati, salah satunya adalah CPO parit. Penelitian ini bertujuan untuk

mendapatkan konsentrasi asam sulfat (H2SO4) terbaik untuk menghasilkan MES

dengan karakteristik yang baik dari CPO parit.

Penelitian ini menggunakan Rancangan Acak Lengkap (RAL) faktor tunggal dengan tiga kali ulangan. Penelitian dilakukan dengan menggunakan H2SO4 yang

I Made Mulyadi analisis ragam untuk mengetahui ada tidaknya perbedaan antarperlakuan. Data dianalisis lebih lanjut dengan uji BNT pada taraf 0,05.

Hasil penelitian menunjukkan bahwa konsentrasi asam sulfat memberikan pengaruh yang sangat nyata terhadap tegangan permukaan, stabilitas emulsi dan bilangan asam tetapi tidak berpengaruh untuk berat jenis dan rendemen. Hasil terbaik dapat diperoleh pada proses pembuatan MES dari CPO parit dengan penggunaan H2SO4 50% yang menghasilkan nilai tegangan permukaan 34,97

dyne/cm, kestabilan emulsi selama 87,33 menit, bilangan asam 0,452 mg KOH/g, berat jenis 1,213 g/ml dan rendemen 78,571%.

DAFTAR ISI

Halaman

DAFTAR TABEL ... v

DAFTAR GAMBAR ... ... vii

I. PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 3

1.3 Kerangka Pemikiran ... 3

1.4 Hipotesis ... 4

II. TINJAUAN PUSTAKA ... 5

2.1 Kelapa Sawit ... 5

2.2 Surfaktan . ... 8

2.3 Metil Ester ... 11

2.4 Metil Ester Sulfonat ... 15

III. METODE PENELITIAN ... 21

3.1 Tempat dan Waktu penelitian ... 21

3.2 Bahan dan Alat ... 21

3.3 Metode Penelitian ... 22

3.4 Pelaksanaan Penelitian ... 19

3.4.1 Penghilangan gum (degumming) ... 19

3.4.2 Pembuatan metil ester ... 23

3.5 Pengamatan. ... 26

3.5.1 Tegangan permukaan ... 26

3.5.2 Stabilitas emulsi ... 26

3.5.3 Bilangan asam (acid value) ... 27

3.5.4 Berat jenis ... 27

3.5.5 Rendemen ... 28

IV. HASIL DAN PEMBAHASAN ... 29

4.1 Karakterisasi Bahan Baku ... 29

4.2 Pengaruh Konsentrasi H2SO4 terhadap Tegangan Permukaan pada Pembuatan Metil Ester Sulfonat dari CPO Parit ... 30

4.3 Pengaruh Konsentrasi H2SO4 terhadap Stabilitas Emulsi pada Pembuatan Metil Ester Sulfonat dari CPO Parit ... . 33

4.4 Pengaruh Konsentrasi H2SO4 terhadap Bilangan Asam pada Pembuatan Metil Ester Sulfonat dari CPO Parit ... . 37

4.5 Pengaruh Konsentrasi H2SO4 terhadap Berat Jenis pada Pembuatan Metil Ester Sulfonat dari CPO Parit ... . 40

4.6 Pengaruh Konsentrasi H2SO4 terhadap Rendemen pada Pembuatan Metil Ester Sulfonat dari CPO Parit ... . 32

V. SIMPULAN DAN SARAN ... 44

5.1 Simpulan ... 44

5.2 Saran ... 44

DAFTAR PUSTAKA ... 45

I. PENDAHULUAN

1.1 Latar Belakang dan Masalah

Indonesia merupakan salah satu negara penghasil minyak sawit terbesar di dunia. Badan Pusat Statistik menyebutkan bahwa pada tahun 2011 Indonesia memiliki luas area perkebunan kelapa sawit sebesar 5306,1 hektare dan memiliki 375 buah pabrik CPO dengan produksi CPO sebesar 14,632 juta ton dan limbah cair sebanyak 0,355 juta ton. Limbah tersebut memiliki kandungan BOD sebesar 25.000 mg/l dan ph 4,2 sehingga berbahaya jika langsung dibuang ke sungai (Prihandaka et al., 2007). Limbah cair yang dihasilkan tersebut masih mengandung minyak (CPO) sisa proses pengolahan yang mencapai 2% dari produksi total CPO. Besarnya jumlah limbah cair yang dihasilkan dapat mengakibatkan pencemaran lingkungan yang luar biasa jika tidak dilakukan penanganan limbah secara benar. Minyak yang terdapat dalam limbah cair (CPO parit) tersebut dapat dimanfaatkan sebagai bahan baku dalam pembuatan

surfaktan. Perkiraan jika limbah tersebut diolah menjadi MES (Metil ester sulfonat) akan menghasilkan 7.093 juta liter MES pertahun sehingga diharapkan Indonesia tidak lagi mengimpor surfaktan anionik untuk keperluan industrinya.

yang dibuat dari minyak bumi (petroleum) adalah sifatnya dapat diperbarui, lebih ramah lingkungan karena mudah didegradasi oleh bakteri, memiliki kemampuan penyabunan yang baik, toleransi yang baik terhadap kesadahan air, bersinergi baik dengan sabun (sebagai zat aditif sabun), daya larut dalam air yang baik, lembut dan tidak iritasi pada kulit, dan memiliki karakteristik biodegradasi yang baik (de Groot, 1991; Hui, 1996; Matheson, 1996). MES banyak diaplikasikan untuk produk kebersihan dan deterjen serta digunakan untuk proses recovery minyak bumi. Hal ini disebabkan surfaktan memiliki gugus hidrofobik dan hidrofilik yang mampu menurunkan tegangan antar muka minyak-air sehingga minyak yang terjebak di dalam pori-pori batuan dapat diproduksikan.

Secara umum proses produksi metil ester sulfonat terdiri dari tahap sulfonasi, tahap pemucatan, dan tahap netralisasi. Proses sulfonasi umumnya dilakukan dengan mereaksikan agen sulfonasi dengan minyak, asam lemak ataupun ester asam lemak. Agen sulfonasi yang dapat digunakan adalah SO3, H2SO4,

SO3.H2SO4, NaHSO3, ataupun ClSO3H. Faktor-faktor penting yang harus

diperhatikan pada tahap proses sulfonasi antara lain nisbah reaktan, suhu reaksi, dan lama reaksi (Foster, 1996). Agen sulfonasi yang digunakan secara luas pada reaksi sulfonasi adalah asam sulfat (H2SO4) dan oleum (SO3H2SO4). Dalam

proses sulfonasi diperlukan H2SO4 dalam jumlah yang banyak atau berlebih agar

reaksi sulfonasi terjadi hingga selesai. Menurut de Groot (1991), air sebagai produk samping yang dihasilkan pada proses sulfonasi yang menggunakan H2SO4

mampu memperlambat atau bahkan menghambat terjadinya reaksi sulfonasi, sehingga diperlukan pengaturan lama sulfonasi, dan konsentrasi H2SO4 untuk

3 1.2 Tujuan Penelitian

Tujuan penelitian ini adalah mendapatkan konsentrasi asam sulfat (H2SO4)

terbaik untuk menghasilkan MES dengan karakteristik yang baik.

1.3 Kerangka Pemikiran

CPO parit merupakan produk samping hasil pengolahan CPO yang potensinya mencapai 2% dari produksi CPO total (Sugiono, 2010; Afrizal, 2007; Suarna, 2010). CPO parit memiliki karakteristik kimia yang tidak jauh berbeda dengan CPO yang memiliki kandungan asam lemak seperti oleat 39- 42% dan linoleat 7-11 %. Demikian juga kandungan asam lemak pada inti sawit seperti oleat 13-19% dan linoleat 0,5-2% (Hidayati, 2006). Keadaan ini menunjukkan bahwa CPO parit diharapkan mampu menghasilkan MES dengan karakteristik yang baik dan relatif sama dengan MES yang dihasilkan dari bahan baku minyak inti sawit dan CPO.

Metil Ester Sulfonat (MES) dibuat melalui proses sulfonasi yang menggunakan pereaksi kimia yang mengandung gugus sulfat atau sulfit (Bernardini, 1983; Watkins 2001). Beberapa hal yang harus dipertimbangkan untuk menghasilkan kualitas MES terbaik adalah rasio mol, suhu reaksi, lama reaksi, konsentrasi grup sulfat yang ditambahkan, bahan untuk sulfonasi (NaHSO3, H2SO4), waktu

netralisasi, pH dan suhu netralisasi (Foster, 1996). Proses sulfonasi metil ester dan H2SO4 untuk menghasilkan MES meperlihatkan bahwa reaktan H2SO4 sangat

Menurut Putra (2006), peningkatan konsentrasi asam sulfat dan suhu reaksi akan menurunkan nilai penurunan tegangan permukaan, tegangan antar muka, dan meningkatkan stabilitas emulsi. Hasil penelitian Putra (2006) menunjukkan kondisi terbaik untuk memproduksi MES dari minyak sawit didapat pada

produksi MES dengan penambahan konsentarsi asam sulfat 80% dan suhu reaksi 65oC dengan nilai tegangan permukaan 32,80 dyne/cm, stabilitas emulsi sebesar 63,32%.

Faktor konsentrasi reaktan berpengaruh nyata terhadap penurunan tegangan permukaan, tegangan antar muka, stabilitas emulsi, dan nilai kromasitas (warna) MES. Hasil penelitian Abdu (2006) menunjukkan bahwa proses pembuatan MES berbasis minyak sawit dengan menggunakan reaktan H2SO4 80% dan lama reaksi

90 menit mampu menurunkan tegangan permukaan hingga 37,93%, nilai tegangan antar muka (IFT) sebesar 2,6x10-1 dyne/cm dengan stabilitas emulsi sebesar 62,50%.

1.4 Hipotesis

II. TINJAUAN PUSTAKA

2.1 Kelapa Sawit

Kelapa sawit adalah tanaman perkebunan/industri berupa pohon batang lurus dari famili Palmae. Tanaman tropis ini dikenal sebagai penghasil minyak sayur yang berasal dari Amerika. Brazil dipercaya sebagai tempat di mana pertama kali kelapa sawit tumbuh. Dari tempat asalnya, tanaman ini menyebar ke Afrika, Amerika Equatorial, Asia Tenggara, dan Pasifik Selatan. Benih kelapa sawit pertama kali yang ditanam di Indonesia pada tahun 1984 berasal dari Mauritius, Afrika. Perkebunan kelapa sawit pertama dibangun di Tanahitam, Hulu Sumatera Utara oleh Schadt (Jerman) pada tahun 1911.

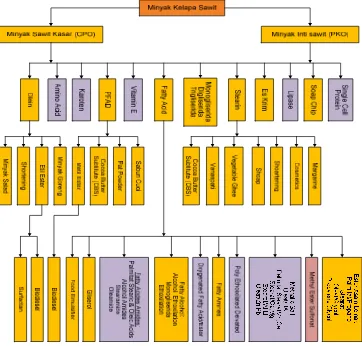

produk turunan minyak inti sawit dapat dihasilkan Shortening, Cocoa Butter Substitute, Specialty Fats, Ice Cream, Coffee Whitener/Cream, Sugar Confectionary, Biscuit Cream Fats, Filled Mild, Imitation Cream, Sabun, Detergent, Shampoo dan Kosmetik; 3). Produk Turunan Oleochemicals kelapa sawit. Dari produk turunan minyak kelapa sawit dalam bentuk oleochemical dapat dihasilkan Methyl Esters, Plastic, Textile Processing, Metal Processing, Lubricants, Emulsifiers, Detergent, Glicerine, Cosmetic, Explosives,

Pharmaceutical Products dan Food Protective Coatings . Produk turunan dari minyak kelapa sawit secara umum diperlihatkan pada Gambar 1.

7 Produk minyak kelapa sawit sebagai bahan makanan mempunyai dua aspek kualitas. Aspek pertama berhubungan dengan kadar dan kualitas asam lemak, kelembaban dan kadar kotoran. Aspek kedua berhubungan dengan rasa, aroma dan kejernihan serta kemurnian produk. Kelapa sawit bermutu prima (SQ, Special Quality) mengandung asam lemak (FFA, Free Fatty Acid) tidak lebih dari 2 % pada saat pengapalan. Kualitas standar minyak kelapa sawit mengandung tidak lebih dari 5 % FFA. Setelah pengolahan, kelapa sawit bermutu akan menghasilkan rendemen minyak 22,1 % - 22,2 % (tertinggi) dan kadar asam lemak bebas 1,7 % - 2,1 % (terendah).

Potensi Indonesia sebagai produsen surfaktan yang disintesis dari minyak sawit sangat besar. Hal ini mengingat luas areal perkebunan kelapa sawit di Indonesia yang semakin meningkat dengan pesat tiap tahunnya. Hingga tahun 2011, Indonesia merupakan produsen terbesar kedua minyak sawit setelah Malaysia dengan total produksi pada tahun 2011 mencapai 14,632 juta ton, dan

diproyeksikan Indonesia akan menjadi negara produsen terbesar dalam satu dua tahun ke depan (Badan Pusat Statistik Indonesia, 2012).

Pengembangan industri kelapa sawit di Indonesia hingga saat ini masih

banyak lagi. Saat ini untuk menutupi kebutuhan industri-industri akan produk-produk hilir minyak sawit seperti gliserin, surfaktan, metallic soap, dan produk oleokimia turunan lainnya, Indonesia mengimpor dari negara lain dalam jumlah yang tidak sedikit dengan harga mahal. Hal ini merupakan salah satu peluang bagi Indonesia untuk mengembangkan potensi minyak sawit dan minyak inti sawit yang dimiliki (Goenadi, 2005).

Badan Pusat Statistik menyebutkan bahwa pada tahun 2011 Indonesia memiliki luas area perkebunan kelapa sawit sebesar 5306,1 hektare dan memiliki 375 buah pabrik CPO dengan produksi CPO sebesar 14,632 juta ton dan dihasilkan limbah cair sebanyak 0,355 juta ton. Limbah cair kelapa sawit memiliki BOD sebesar 25.000 mg/l, COD sebesar 50.000 mg/l dan pH 4,2 (bersifat asam) limbah ini akan menimbulkan masalah bagi lingkungan hidup jika dibuang secara langsung. Menurut Kementrian Lingkungan Hidup batasan limbah yang dibuang ke alam adalah 100 mg/l untuk BOD, 350 mg/l untuk COD dan kisaran pH sebesar 6 – 9. Jika limbah cair ini dimanfaatkan untuk keperluan produksi biodiesel dengan perkiraan hilang sebesar 10% maka kemungkinan FAME yang akan dihasilkan sebesar 0,320 juta ton yang bisa diolah menjadi 7,093 juta liter biodisel/tahun. Melalui kondisi ini, selain dimanfaatkan sebagai biodisel CPO parit juga dapat dimanfaatkan sebagai bahan baku pembuatan MES.

2.2 Surfaktan

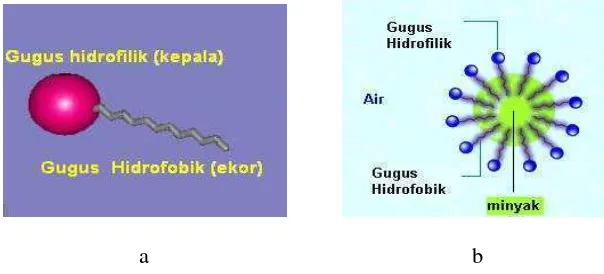

9 Surfaktan memiliki gugus hidrofilik dan hidrofobik dalam satu molekul.

Pembentukan film pada antar muka fasa menurunkan energi antar muka. Surfaktan dimanfaatkan sebagai bahan penggumpal, pembasah, pembusaan, emulsifier oleh industri farmasi, industri kosmetika, industri kimia, industry pertanian, dan industri pangan (Suryani et al., 2002). Menurut Mulyadi (2000), surfaktan adalah molekul kimiawi yang memiliki dua bagian, yaitu satu bagian yang larut dalam minyak dan satu bagian yang lain larut dalam air.

Surfaktan banyak dimanfaatkan dan digunakan secara luas dalam berbagai produk yang diaplikasikan pada berbagai industri dan rumah tangga karena kemampuannya dalam mempengaruhi tegangan permukaan dan tegangan antarmuka suatu medium. Definisi surfaktan menurut IUPAC (1997) adalah suatu zat yang mempunyai kemampuan untuk menurunkan tegangan permukaan (surface tension) suatu medium dan menurunkan tegangan antarmuka (interfacial tension) antar dua fasa yang sama tetapi berbeda derajat polaritasnya dalam suatu medium yaitu dengan cara melarutkan surfaktan ke dalam medium tersebut.

dapat mempengaruhi kemampuan dari molekul cairan tersebut agar dapat berinteraksi dengan zat yang lain dengan cara menurunkan tegangan permukaannya.

Surfaktan merupakan molekul amphifilik yang memiliki dua gugus yaitu polar dan nonpolar. Gugus nonpolar bersifat hidrophobik (tidak suka air) dan mengandung rantai hidrokarbon dengan gugus alkil atau alkilbenzena. Gugus polar bersifat hidrofilik (suka air) dan mengandung heteroatom seperti O, S, P atau N yang terikat dalam gugus fungsional seperti alkohol, tiol, eter, ester, asam, sulfat, sulfonat, fosfat, amina, amida, dan lain sebagainya (Salager, 2002).

Ada empat macam jenis surfaktan yang telah dikenal berdasarkan muatan pada gugus polarnya yaitu surfaktan anionik, nonionik, zwitterionik, dan kationik. Berdasarkan jumlah konsumsi surfaktan dunia, surfaktan anionik merupakan surfaktan yang paling banyak digunakan (50 persen), kemudian disusul nonionik (45 persen), kationik (4 persen), dan yang paling sedikit penggunaannya adalah surfaktan dari jenis amfoterik (1 persen) (Salager, 2002). Struktur surfaktan secara umum diperlihatkan pada Gambar 2.

a b

11 Flider (2001) menyebutkan bahwa jutaan ton surfaktan yang berbasiskan bahan alami digunakan setiap tahunnya pada beragam aplikasi yang berbeda. Isu yang gencar dilontarkan mengenai produk ramah lingkungan dan peningkatan

kecenderungan menggunakan sumber-sumber yang bersifat terbarukan

(renewable resources) berperan dalam meningkatkan produksi surfaktan berbasis bahan alami. Surfaktan pada umumnya dapat disintesis dari minyak nabati melalui senyawa antara metil ester dan fatty alkohol. Proses-proses yang dapat diterapkan untuk menghasilkan surfaktan diantaranya yaitu asetilasi, etoksilasi, esterifikasi, sulfonasi, amidasi, sukrolisis, dan saponifikasi (Sadi, 1994).

Menurut Matheson (1996), MES yang termasuk dalam kelompok surfaktan anionik telah mulai dimanfaatkan sebagai bahan aktif pada produk-produk pembersih (washing and cleaning products). Pemanfaatan surfaktan jenis ini pada beberapa produk karena MES memperlihatkan karakteristik dispersi yang baik, sifat detergensi yang baik terutama pada air dengan tingkat kesadahan yang tinggi (hard water).

2.3 Metil Ester

Transesterifikasi adalah penggantian gugus alkohol dari ester dengan alkohol lain dalam suatu proses yang menyerupai hidrolisis. Namun berbeda dengan

hidrolisis, pada proses transesterifikasi bahan yang digunakan bukan air

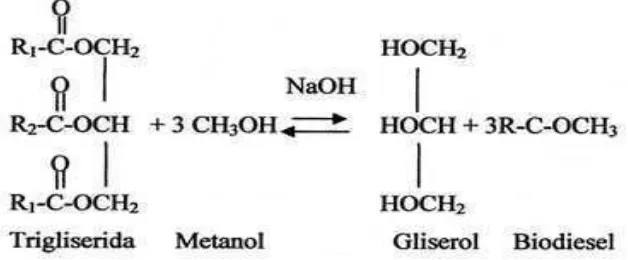

melainkan alkohol. Umumnya katalis yang digunakan adalah NaOH atau KOH (Hambali et al., 2006). Bahan baku yang mengandung kadar asam lemak bebas lebih dari 2%, perlu dilakukan proses praesterifikasi untuk menurunkan kadar asam lemak bebas hingga sekitar 2% sebagai proses pendahuluan. Selanjutnya dilakukan proses transesterifikasi menggunakan katalis alkali pada temperatur 40-50oC (Ramadhas et al., 2005). Reaksi transesterifikasi trigliserida dengan metanol untuk menghasilkan metil ester (biodiesel) disajikan pada Gambar 3.

Gambar 3. Reaksi transesterifikasi antara trigliserida dan metanol Sumber : Hart (1990)

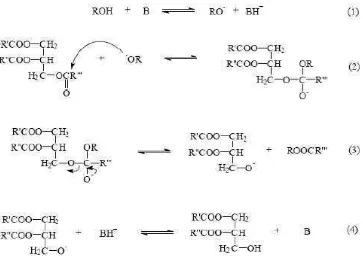

Adapun mekanisme transesterifikasi menggunakan katalis basa terdiri dari beberapa tahapan yaitu pertama terjadinya reaksi basa dengan alkohol

13 dapat bereaksi dengan molekul alkohol untuk memulai alur proses katalisis yang lain. Digliserida dan monogliserida dirubah melalui mekanisme yang sama untuk menghasilkan campuran alkil ester dan gliserol.

Gambar 4. Mekanisme transesterifikasi minyak dengan katalis basa. Sumber: Schuchardt et al. (1998)

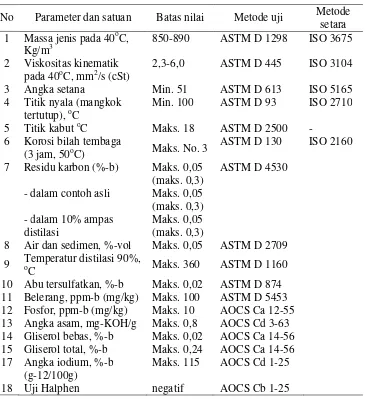

lainnya berbeda-beda. Standar ini disesuaikan dengan iklim dan kondisi masing-masing negara (Hambali et al., 2006). Standar mutu metil ester Indonesia dapat dilihat pada Tabel 1.

Tabel 1. Standar mutu metil ester Indonesia (RSNI EB 020551)

No Parameter dan satuan Batas nilai Metode uji Metode setara 1 Massa jenis pada 40oC,

Kg/m3

850-890 ASTM D 1298 ISO 3675 2 Viskositas kinematik

pada 40oC, mm2/s (cSt)

2,3-6,0 ASTM D 445 ISO 3104

3 Angka setana Min. 51 ASTM D 613 ISO 5165

4 Titik nyala (mangkok tertutup), oC

Min. 100 ASTM D 93 ISO 2710 5 Titik kabut oC Maks. 18 ASTM D 2500 -

6 Korosi bilah tembaga

(3 jam, 50oC) Maks. No. 3

ASTM D 130 ISO 2160 7 Residu karbon (%-b) Maks. 0,05

(maks. 0,3)

ASTM D 4530 - dalam contoh asli Maks. 0,05

(maks. 0,3) - dalam 10% ampas

distilasi

Maks. 0,05 (maks. 0,3)

8 Air dan sedimen, %-vol Maks. 0,05 ASTM D 2709 9 Temperatur distilasi 90%, o

C Maks. 360 ASTM D 1160

10 Abu tersulfatkan, %-b Maks. 0,02 ASTM D 874 11 Belerang, ppm-b (mg/kg) Maks. 100 ASTM D 5453 12 Fosfor, ppm-b (mg/kg) Maks. 10 AOCS Ca 12-55 13 Angka asam, mg-KOH/g Maks. 0,8 AOCS Cd 3-63 14 Gliserol bebas, %-b Maks. 0,02 AOCS Ca 14-56 15 Gliserol total, %-b Maks. 0,24 AOCS Ca 14-56 17 Angka iodium, %-b

(g-12/100g)

Maks. 115 AOCS Cd 1-25

18 Uji Halphen negatif AOCS Cb 1-25

15 2.4 Metil Ester Sulfonat

Metil ester sulfonat (MES) merupakan golongan surfaktan anionik. Bagian aktif permukaan (surface-active) surfaktan MES mengandung gugus sulfonat. Formula umum surfaktan MES adalah RSO3Na, dimana gugus R merupakan grup

hidrokarbon yang dapat didegradasi pada struktur molekul surfaktan. Grup hidrokarbon R berupa alkil dan produk tersebut dapat dicampur secara acak dengan isomer lainnya selama isomer tersebut tidak mengandung rantai bercabang yang dapat mengganggu sifat biodegradable gugus sulfonat (Watkins, 2001). Menurut Watkins (2001), jenis minyak yang dapat digunakan sebagai bahan baku pembuatan metil ester sulfonat (MES) adalah kelompok minyak nabati seperti minyak kelapa, minyak sawit, minyak inti sawit, stearin sawit, minyak kedelai, atau tallow. Selanjutnya menurut Matheson (1996), MES berbahan minyak nabati memiliki kinerja yang sangat menarik, diantaranya adalah karakteristik dispersi dan sifat detergensi yang baik terutama pada air dengan tingkat kesadahan yang tinggi (hard water), tidak mengandung ion fosfat, ester asam lemak C14, C16 dan C18 memberikan tingkat detergensi terbaik, serta bersifat mudah didegradasi.

Sadi (1994) menyatakan bahwa pada umumnya surfaktan dapat disintesis dari minyak nabati melalui senyawa antara metil ester asam lemak (fatty acid) dan alkohol lemak (fatty alcohol). Salah satu proses untuk menghasilkan surfaktan adalah proses sulfonasi untuk menghasilkan MES. Proses sulfonasi

diistilahkan sebagai sulfonasi karena proses ini melibatkan penambahan gugus sulfat pada senyawa organik. Jenis minyak yang biasanya disulfonasi adalah minyak yang mengandung ikatan rangkap ataupun gugus hidroksil pada molekulnya. Bahan baku minyak yang digunakan industri adalah minyak berwujud cair yang kaya akan ikatan rangkap (Bernardini, 1983).

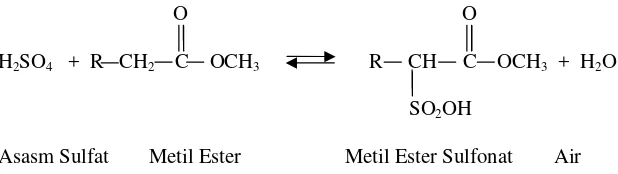

Reaksi sulfonasi molekul asam lemak dapat terjadi pada tiga sisi yaitu : (1) gugus karboksil; (2) bagian α-atom karbon; (3) rantai tidak jenuh (ikatan rangkap) (Foster, 1996). Proses sulfonasi dapat dilakukan dengan mereaksikan asam sulfat, sulfit, NaHSO3, atau gas SO3 dengan ester asam lemak (Bernardini, 1983;

Watkins 2001). Pereaksi kimia yang banyak digunakan adalah gas SO3 yang

sangat reaktif dan bereaksi cepat dengan beberapa komponen organik. Proses sulfonasi dengan gas SO3 menghasilkan produk dengan kualitas yang tinggi,

tetapi kelemahannya yaitu proses ini bersifat kontinyu dan paling sesuai untuk volume produksi yang besar, membutuhkan peralatan yang mahal dengan tingkat ketepatan yang tinggi, dan mensyaratkan personil pengoperasian yang memiliki kemampuan tinggi (highly trained), selain itu memiliki sifat yang sangat reaktif sehingga diperlukan kontrol yang sangat ketat agar tidak terbentuk produk intermediat dan warna produk yang hitam sehingga memerlukan proses

pemucatan. Reaksi sulfonasi menggunakan H2SO4 diperlihatkan pada Gambar 5.

O O

H2SO4 + R CH2 C OCH3 R CH C OCH3 + H2O

SO2OH

Asasm Sulfat Metil Ester Metil Ester Sulfonat Air

17 Beberapa alternatif untuk mengurangi laju reaksi dari gas SO3 yang sangat cepat

dan reaktif dalam proses sulfonasi dilakukan dengan mendilusikan gas SO3 atau

membentuk komplek molekul SO3 seperti Na-bisulfit (NaHSO3). Na-bisulfit

memiliki keunggulan yaitu produk yang dihasilkan berwarna lebih cerah, mudah diaplikasikan pada skala industri kecil, dan dapat digunakan secara diskontinyu proses.

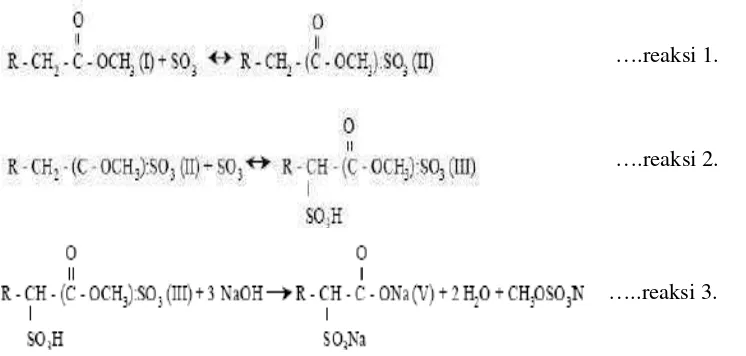

MES yang dihasilkan pada proses sulfonasi masih mengandung produk-produk samping yang dapat mengurangi kinerja surfaktan sehingga memerlukan proses pemurnian. Menurut Watkins (2001) dalam Hidayati (2006), proses produksi MES dilakukan dengan mereaksikan metil ester dan gas SO3 dalam failing film

reactor pada suhu 80-90oC. Mekanisme reaksi sulfonasi metil ester pada reaktor failing film dapat dilihat pada Gambar 6.

….reaksi 1.

….reaksi 2.

…..reaksi 3.

Proses sulfonasi ini akan menghasilkan produk berwarna gelap, sehingga dibutuhkan proses pemurnian meliputi pemucatan dan netralisasi. Untuk mengurangi warna gelap tersebut, pada tahap pemucatan ditambahkan larutan H2O2 atau larutan metanol, yang dilanjutkan dengan proses netralisasi dengan

menambahkan larutan alkali (KOH atau NaOH), setelah melewati tahap

netralisasi, produk yang berbentuk pasta dikeringkan sehingga produk akhir yang dihasilkan berbentuk pasta, serpihan, atau granula.

Foster (1996) berpendapat bahwa untuk mendapatkan produk yang unggul dari reaksi sulfonasi, rasio mol reaktan merupakan faktor utama yang harus

dikendalikan. Faktor lainnya adalah suhu reaksi, konsentrasi reaktan (gas SO3),

pH netralisasi, lama penetralan, dan suhu selama penetralan. Untuk menghasilkan MES yang memiliki daya kinerja yang lebih baik perlu dilakukan proses

netralisasi. Sherry et al. (1995) melakukan proses netralisai pada MES dari kelapa sawit dengan penambahan 50% KOH. Sheats dan Mac Arthur (2002) melakukan proses sulfonasi dengan menggunakan falling film reactor (FTR) dengan laju sekitar 0,1 kg/mol per jam. Suhu masuk gas SO3 ke dalam reaktor

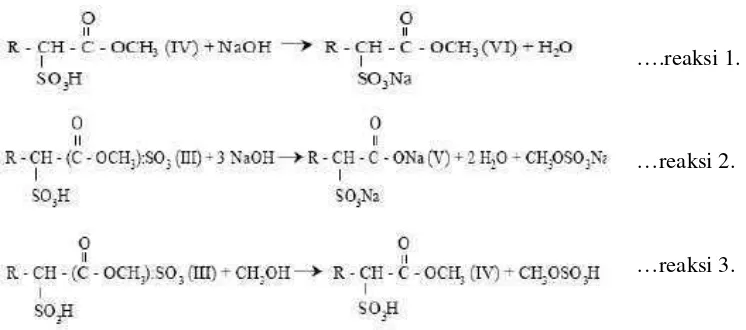

19 Pada proses netralisasi akan terjadi pembentukan garam disodium karboksi

sulfonat. Pada proses yang berlebihan akan membentuk garam disalt. Kehadiran garam akan mengurangi kinerja MES dan mengurangi kelarutan MES dalam air dingin sehingga lebih sensitif terhadap air sadah. Menurut MacArthur et al. (2002) bahwa untuk menghindari terbentuknya disalt dilakukan proses aging pasca sulfonasi pada reaktor falling film dan penambahan metanol sebelum netralisasi. Reaksi pembentukan garam pada tahap netrali mes disajikan pada Gambar 7.

….reaksi 1.

…reaksi 2.

…reaksi 3.

Gambar 7. Reaksi pembentukan MES, disalt dan reesterifikasi Sumber: Sheats dan Mac Arthur (2002)

Metil ester sulfonat secara umum memiliki fungsi sebangai penurun tegangan permukaan (IFT) dan stabilitas emulsi karena memiliki gugus polar dan non polar

Recovery (EOR). Hidayati (2006) melakukan penelitian perancangan proses produksi MES dari minyak sawit dan uji efektivitasnya pada pendesakan minyak bumi dengan hasil uji pendesakan minyak bumi menggunakan MES 1% pada salinitas 20.000 ppm dengan menggunakan batuan yang memiliki porositas 29,69% dan permeabilitas 2076,48 mD menghasilkan recovery minyak bumi sebesar 72%. Hambali et al. (2011) melakukan penelitian optimal salinity MES dari jarak pagar untuk EOR dengan hasil pengujian MES memberikan nilai tegangan permukaan terendah yaitu 7,45 x 10-3 pada penambahan salinitas 1000 ppm dengan konsentrasi surfaktan MES yang digunakan 0,3%. Penelitian terhadap aplikasi MES juga dilakukan oleh Nazripah (2012) yaitu aplikasi surfaktan methil ester sulfonst acid (MESA) off grade sebagai agen pembersih untuk kotoran berminyak pada pipa industri. Makmur (1998) melakukan

III. METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian dilakukan di Laboratorium Analisis Hasil Pertanian Teknologi Hasil Pertanian Universitas Lampung. Penelitian ini dilaksanakan pada bulan Maret sampai dengan Mei 2013.

3.2 Bahan dan Alat

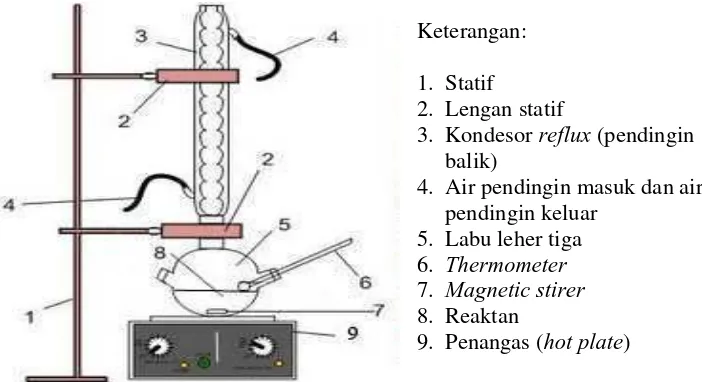

Bahan yang digunakan dalam penelitian ini adalah CPO parit, asam posfat, metanol teknis, NaOH, aquades dan bahan kimia untuk analisisis. Alat yang digunakan dalam penelitian yaitu peralatan untuk membuat MES dan peralatan untuk analisis sampel. Peralatan untuk membuat MES terdiri dari rangkaian alat sulfonasi atau sulfonation apparatus (terdiri dari labu tiga leher 500 ml,

Keterangan: 1. Statif

2. Lengan statif

3. Kondesor reflux (pendingin balik)

4. Air pendingin masuk dan air pendingin keluar

5. Labu leher tiga 6. Thermometer 7. Magnetic stirer 8. Reaktan

[image:30.612.130.481.71.262.2]9. Penangas (hot plate)

Gambar 8. Rangkaian alat sulfonasi atau sulfonation apparatus. Sumber: Dewanto (2008)

3.3 Metode Penelitian

Penelitian ini dilakukan dalam Rancangan Acak Lengkap (RAL) dengan satu faktor tunggal dan dilakukan dalam tiga kali ulangan. Faktor-faktor yang diteliti pada penelitian ini adalah konsentrasi H2SO4 yaitu 40%, 50%, 60%, 70%, 80%

dan 90%. Data yang diperoleh dianalisis dengan uji Barlett. Kemenambahan data diuji dengan uji Tuckey, kemudian dilakukan analisis ragam untuk melihat adanya perbedaan data, lalu diolah lebih lanjut dengan uji BNT (Beda Nyata Terkecil) pada taraf 5%.

3.4 Pelaksanaan Penelitian

3.4.1 Penghilangan gum ( degumming)

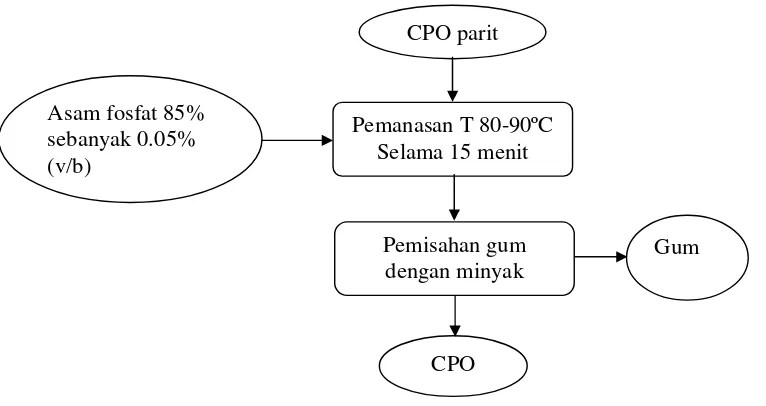

23 Menurut Sumarna (2007) terdapat dua metode yang digunakan dalam proses degumming yaitu dry degumming (tanpa penambahan air panas) dan wet degumming (dengan menggunakan air panas). Metode degumming yang digunakan pada penelitian ini yaitu metode dry degumming (tanpa penambahan air panas dalam pemisahan gum pada CPO parit). Degumming dilakukan pada suhu 80 ̶ 90ºC selama 15 menit dengan menambahkan larutan asam posfat 85% sebanyak 0,05% (v/b) dari berat CPO parit. Diagram alir proses degumming dapat dilihat pada Gambar 9.

Gambar 9. Proses degumming CPO parit Sumber : Sumarna (2007)

3.4.2 Pembuatan metil ester

Metil ester dari bahan dasar CPO parit dibuat melalui proses transesterifikasi. Reaksi transesterfikasi dilakukan pada suhu 55-60oC selama 1 jam dengan menambahkan larutan metoksida berdasarkan hasil penelitian Dewanto (2008) yaitu sebanyak 0,3 mol NaOH/Kg minyak, dan rasio mol reaktan (mol minyak :

CPO Asam fosfat 85%

sebanyak 0.05% (v/b)

CPO parit

Pemanasan T 80-90ºC Selama 15 menit

Pemisahan gum dengan minyak

mol methanol) 1:15. Setelah itu dilakukan pemisahan metil ester dan gliserol. Diagram alir proses pembuatan metil ester dari CPO parit dapat dilihat pada Gambar 10.

Gambar 10. Proses pembuatan metil ester dari CPO parit Sumber: Widyastuti (2007)

3.4.3 Pembuatan metil ester sulfonat (MES)

Proses pembuatan MES melalui beberapa tahap yaitu sulfonasi, pemurnian, dan penetralan. Reaksi sulfonasi antara metil ester dengan reaktan H2SO4 merupakan

tahapan utama proses pembuatan MES. Metil ester dari CPO Parit dipanaskan pada suhu 50 ̶ 55oC ditambahkan H2SO4 dengan konsentrasi40%, 50%, 60%,

70%, 80%, dan 90% dan nisbah 1: 1,4 (Rivai, 2004) direaksikan pada labu leher tiga berkondensor dengan lama reaksi 75 menit. Setelah itu dilakukan proses pemurnian dengan menggunakan metanol 40% dan H2O2 berdasarkan penelitian

Transesterifikasi

T: 55-60oC Lama waktu : 60 menit Metanol

NaOH 0,3 mol/kg minyak

Karakteristik Metil Ester Metil Ester CPO Parit

Pemisahan gliserol dengan Metil Ester

25 Andriza (2012) yaitu sebanyak 11% (v/v) untuk proses pemucatan dengan

menggunakn suhu 55oC selama 0,5 jam dan selanjutnya dilakukan proses akhir yaitu proses netralisasi dengan NaOH 45% (b/v) pada suhu 50oC selama 0,5 jam. Diagram alir proses produksi MES dari metil ester CPO parit dapat dilihat pada Gambar 11.

Gambar 11. Diagram alir proses tahapan penelitian pembuatan MES dari CPO parit dengan menggunakan H2SO4

Sumber : Rivai (2004). Metanol 40 %

H2O2 11%

(v/v)

Proses Pemurnian

Suhu: 50- 55oC dan Waktu: 30 menit

Sisa reaksi MES Kasar

MES

Proses Netralisasi

T: 55- 60oC dan Waktu: 30 menit

MES H2SO4

40%,50%,60%, 70%,80% dan

90%

Proses Sulfonasi Nisbah reaktan : 1: 1,4 Suhu reaksi : 50- 55oC Lama reaksi : 75 menit

Proses Pemisahan ( Corong pisah t: 2 jam)

Metil Ester

[image:33.612.136.505.218.603.2]3.5 Pengamatan

3.5.1 Tegangan permukaan

Metode pengujian dilakukan untuk menentukan tegangan permukaan larutan surfaktan dengan menggunakan alat Tensiometer Du-Nuoy. Larutan yang digunakan adalah akuades dan larutan surfaktan sebanyak 10%. Peralatan dan wadah yang digunakan harus dalam keadaan bersih. Posisi alat diatur supaya horizontal dengan waterpass dan diletakkan pada tempat yang aman. Larutan contoh dimasukkan ke dalam gelas dan diletakkan pada dudukan (platform) pada tensiometer. Suhu cairan pada sampel diukur dan dicatat. Selanjutnya cincin platinum dicelupkan ke dalam sampel tersebut (lingkaran cincin tercelup 3-5 mm dibawah permukaan cairan). Skala vernier tensiometer diset pada posisi nol dan jarum petunjuk harus berada pada garis berimpit dengan garis pada kaca. Selanjutnya platform diturunkan secara perlahan, dan pada saat yang bersamaan skup kanan diputar sampai film cairan tepat putus. Pada saat ini dilakukan pembacaan skala. Pengujian dilakukan minimal dua kali pengulangan. Kemudian dibandingkan nilai tegangan permukaan antara sebelum dan sesudah ditambahkan surfaktan.

3.5.2 Stabilitas emulsi

27 ditambahkan adalah 2 mL. Lamanya pemisahan antar fasa sebelum ditambahkan surfaktan dibandingkan dengan sesudah ditambahkan surfaktan (Modifikasi ASTM D 1436, 2001).

3.5.3 Bilangan asam (acid value)

Pengujian bilangan asam menggunakan metode uji AOAC, 1995. Sebanyak 10-20 gram bahan ditimbang di dalam erlenmeyer 200 ml. Ditambahkan 50 ml alkohol netral 95 persen, kemudian dipanaskan selama 10 menit dalam penangas air sampai mendidih sambil diaduk. Larutan ini dititrasi dengan KOH 0,1 N dengan indikator larutan Phenolptalein 1 persen di dalam alkohol, sampai tepat terlihat warna merah jambu. Setelah itu dihitung jumlah miligram KOH yang digunakan untuk menetralkan asam lemak bebas dalam 1 gram bahan.

Bilangan asam (acid value) = A x N x 56,1 G

Keterangan : A = jumlah ml KOH untuk titrasi N = normalitas larutan KOH G = bobot contoh (gram) 56,1 = bobot molekul KOH

3.5.4 Berat jenis

bahan yang keluar dilap dengan tisu. Setelah itu piknometer yang berisi bahan ditimbang. Setelah itu dihitung nilai berat jenis bahan dengan menggunakan rumus :

Di mana : A = berat piknometer yang berisi bahan B = berat piknometer kosong

C = kapasitas volume piknometer

3.5.5 Rendemen

V. SIMPULAN DAN SARAN

5.1 Simpulan

Hasil pembuatan Metil Ester Sulfonat (MES) berbahan baku metil ester dari CPO parit menunjukan bahwa penggunaan H2SO4 terbaik terhadap karakteristik MES

dari CPO parit yang dihasilkan adalah penggunaan H2SO4 50%. Karakteristik

MES terbaik yang dihasilkan memperlihatkan nilai rata-rata tegangan permukaan 34,97 dyne/cm, kestabilan emulsi 87,33 menit, bilangan asam 0,45 mg KOH/g, berat jenis 1,213 g/ml dan rendemen 78,57%.

5.2 Saran

DAFTAR PUSTAKA

Abdu, S., E. Noor, dan E. Hambali. 2006. Kajian Proses Produksi Surfaktan MES dari Minyak Sawit dengan menggunakan Reaktan H2SO4.

Kementerian Negara Riset dan Teknologi RI Institut Pertanian Bogor. 80 hlm.

Afrizal. 2007. Biofuel masih menjanjikan. http://piiriau.wordpress.com/. Diunduh pada tanggal 20 Maret 2013.

Andriza, T. 2012. Pengaruh Konsentrasi Hidrogen Peroksida terhadap Karakteristik Metil Ester Sulfonat dari Minyak Jelantah. (Skripsi). Universitas Lampung. Bandar Lampung. 36 hlm.

Anief, M. 1993. Farmasetika. Uiversitas Gajah Mada press. Yogyakarta. Hlm. 161-167.

AOAC. 1995. Official Method on Analysis od the Association of Official Analitical Chemist. AOAC. Washington. Inform 13 : 652-684. ASTM. 2001. Annual Book of ASTM Standards: Soap and Other Detergents,

Polisher, Leather, Resilient Floor Covering. ASTM. Baltimore. Bernardini, E. 1983. Vegetable Oils and Fats Processing. Volume II. Rome:

Interstampa. Inform 2 : 54- 62.

Departemen Perindustrian. 2007. Gambaran Sekilas Industri Minyak Kelapa Sawit. Jakarta: Pusat Data dan Informasi.

Dewanto, R. dan A. D. Rahmawati. 2008. Studi Pembentukan Metil Ester dengan Transesterifikasi sebagai Emulsifier Berbahan Baku Minyak Kelapa Sawit. Institute Teknologi Sepuluh November. Surabaya. 6 hlm. Dunn, R. 2002. Effect of Oxidation Under Accelerated conditions on Fuel

Properties of Methyl Soya (biodiesel). Journal Am Oil Chem Soc, Vol. 79 (9): 915-919.

46 Foster, N.C. 1996. Sulfonation and Sulfation Processes. In : Soap and

Detergents : A Theoretical and Practical Review. Spitz, L. (Ed). AOCS Press, Champaign, Illinois. US patent No. 5.475.134.

Goenadi. 2005. Prospek dan Arah Pengembangan Agribisnis Kelapa Sawit di Indonesia. Badan Penelitian dan Pengembangan Pertanian. Departemen Pertanian Republik Indonesia.

Hadisubroto, K. 2005. Strategi Pengembangan Industri Surfaktan di Indonesia. Seminar Pengembangan industria surfaktan Berbasis Minyak Sawit di Indonesia. Jakarta, 12 Agustus 2005.

Hambali, E., S. Mujdalipah, G. Sulistiyanto, dan T. Lesmana. 2006.

Diversifikasi Produk Olahan Jarak Pagar dan kaitannya dengan Corporate Social Responsibility (CSR) perusahaan swasta di Indonesia. SBRC& Eka Cipta Fondation , IPB Bogor. Hlm 38- 45.

Hambali, E., A. Suryani, M. Rivai, H. Handoko, E. Zulchaidir. 2011. Optimal Salinity Metil Ester Sulfonat dari Jarak Pagar untuk EOR. IPB. Bogor. 6 hlm.

Hart, H. 1990. Kimia Organik.Edisi Keenam. Suminar Ahmadi, Penterjemah. Penerbit Erlangga. Jakarta. Vol. 6 : 20- 37.

Hidayati, S. 2006. Perancangan Proses Produksi Metil Ester Sulfonat dari Minyak Sawit dan Uji Efektivitasnya pada Pendesakan Minyak Bumi. (Disertasi). Bogor: Sekolah Pasca Sarjana, Institut Pertanian Bogor. Hui, P.C dan M.E. Tuvell. 1988. A Mechanistic Approach to the Thermal

Degradation of α Olefin Sulfonates. J. Am Oil Chem Soc. Vol. 65 (6): 1007-1012.

Hui, Matheson. 1996. Bailey’s Industrial Oil and Fat Products. 5 th Edition Vol 5. John Willey & Sons, Inc, New York.7. Chem. (47): 4365- 4369. Ketaren, S. 2005. Pengantar Teknologi Minyak dan Lemak Pangan. Jakarta: UI

Press.

Larassaty, N. 2012. Pengaruh Penambahan Asam Sulfat pada Metil Ester terhadap Karakteristik Metil Ester Sulfonat (MES) dari Minyak Jelantah. (Skripsi). Universitas Lampung. Bandar Lampung. 54 hlm.

Mathenson, K.L. 1996. Formulation of Household and Industrial Detergen. In: Soap and Detergen : A Theoretical and Practical Review. Spitz, L. (Ed). AOCS Press, Champaign, Illinois. J. Am Oil Chem Soc, Vol. 79 (2): 133-137.

Mulyadi. 2000. Surfactant For Oil Well Stimulation Agent. Jakarta: PT Mulino Ciptanusa

Natalia, L. 2011. Pengaruh Konsentrasi H2SO4 dan Lama Sulfonasi pada

Pembuatan Metil Ester Sulfonat (MES) dari Minyak Jelantah. Universitas Lampung. Bandar Lampung. 38 hlm.

Nazripah, W. Aplikasi Surfaktan Methyl Ester Sulfonate Acid (MESA) off Grade Sebagai Agen Pembersih untuk Kotoran Berminyak pada Pipa Industri. Institut Pertanian Bogor. Bogor. 4 hlm.

Pore, J. 1993. Oil and Fat Manual. New York: Intercept. Ltd. J. Surfactants and Detergents, Vol. 9, No. 2 (quarterly 2). 161-167.

Prihandaka, R, R Hendroko dan M Nuramin. 2007. Menghasilkan Biodiesel Murah mengatasi Polusi dan kelangkaan BBM. Penerbit Agro Media Pustaka, Jakarta. 128 hlm

Putra, D. N., K. Syamsu, dan A. Suryani. 2006. Kajian Pengaruh Konsentrasi H2SO4 dan Suhu Reaksi pada Proses Produksi Surfaktan Metil Ester

Sulfonat (MES) dengan Metode Sulfonasi. Kementerian Negara Riset dan Teknologi RI Institut Pertanian Bogor. 80 hlm

Ramadhas, A. S., Mulareedharan, and C., Jayaraj, S. 2005. Performance and Emission Evaluation of e Diesel Engine Fueled with Methyls Esters of Rubber Seed Oil. Renewable Energy, 30, 1789 – 1800.

Rivai, M. 2004. Kajian Pengaruh Nisbah Reaktan H2SO4 dan Lama Reaksi

Sulfonasi terhadap Kinerja Surfaktan Metil Ester Sulfonat (MES) yang dihasilkan. (Thesis). Institut Pertanian Bogor. Bogor. 55 hlm.

Sadi, S. 1994. Gliserolisis Minyak Sawit dan Inti Sawit dengan Piridin. Buletin PPKS. Vol. 2 (3) : 155 – 164.

Salager , J.L. 2002. Surfactants Types and Uses. Los Andes: Laboratory of Formulation, Interfaces Rheology and Processes. J. Am Oil Chem Soc, Vol. 65 (6): 1000-1006.

48 Sherry, A. E., B. E. Champman, M.T. Creedon, J.M. Jordan, dan R. L. Moese.

1995. Nonbleach process for the purification of palm C16-C18 methyl ester sulfonates. J. Am Oil Chem Soc. 72 (7) : 835-841.

Standard Nasional Indonesia. 1999. Metil Ester. Jakarta: SNI No.06-6048-1999. Suarna, E. 2010. Analisis Pemanfaatan Biodiesel terhadap Sistem Penyediaan

Energy. [terhubung berkala]. http://www.geocities,org/market-bppt/publish/biofbbm/bisugi.pdf. Diakses 23 April 2010.

Sugiyono, A. 2010. Peluang Pemanfaatan Biodiesel dari Kelapa Sawit sebagai Bahan Bakar Alternative Pengganti Minyak Solar di Indonesia.

[terhubung berkala]. http//www.geocities.com/market

bppt/publish/biofbbm/bisugi.pdf. Diakses pada 23 April 2010. Sumarna, D. 2007. Keuntungan Proses Wet Degumming dibanding Dry

Degumming pada Pemurnian Minyak Sawit Kasar. Journal of Mulawarman University. Samarinda . Hlm 37-42.

Suryani, A. I. Sailah dan E. Hambali. 2002. Pengantar Teknologi Emulsi. Departemen Teknologi Industri Pertanian, Fateta, IPB. Bogor. Sutriah, K., T.T. Irawadi, M. Farid, M Khotib, B.M. Soebrata, dan H

Purwaningsih. 2006. Sintesis dan Pencirian Surfaktan Berbasis Minyak Sawit dan Karbohidrat untuk Aditif Produk Pangan dan Detergen. Prosiding Seminar Nasional Himpunan Kimia Indonesia. IPB Bogor. 259-270.

Watkins, C. 2001. All Eyes are on Texas. INFORM 12 : 1152-1159. [terhubung berkala]. Diakses 18 Agustus 2010. http://www.chemithon.com

Widyastuti, L. 2007. Reaksi Metanolisis Minyak Jarak Pagar menjadi Metil Ester sebagai Bahan Bakar Pengganti Minyak Diesel dengan

menggunakan Katalis KOH. (Skripsi). Universitas Negeri Semarang. Semarang. 68 hlm.