commit to user

i

PENGARUH VARIASI PENAMBAHAN Additive CaCl2 TERHADAP

KARAKTERISTIK FISIK DAN KEKUATAN LENTUR KOMPOSIT SEMEN SERBUK AREN

(Arenga Pinnata)

SKRIPSI

Diajukan sebagai salah satu syarat untuk memperoleh gelar

Sarjana Teknik

Oleh:

MUHAMAD ABADI NIM. I 1404023

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

ii

HALAMAN PENGESAHAN

PENGARUH VARIASI PENAMBAHAN Additive CaCl2 TERHADAP

KARAKTERISTIK FISIK DAN KEKUATAN LENTUR KOMPOSIT SEMEN SERBUK AREN

(Arenga Pinnata)

Disusun oleh

MUHAMAD ABADI NIM. I 1404023

Dosen Pembimbing I Dosen Pembimbing II

Dody Ariawan, ST., MT Ir. Wijang Wisnu Raharjo, MT

NIP. 197308041999031003 NIP.196810041999031002

Telah dipertahankan dihadapan Tim Dosen Penguji pada hari Senin tanggal 22 November 2010

1. Heru Sukanto, ST., MT

NIP. 197207311997021001 ...

2. Zainal Arifin, ST., MT

NIP. 197303082000031001 ...

3. Eko Prasetyo B., ST., MT

NIP. 197109261999031002 ...

Mengetahui

Ketua Jurusan Teknik Mesin Koordinator Tugas Akhir

Dody Ariawan, ST., MT Wahyu Purwo Raharjo, ST., MT NIP. 197308041999031003 NIP. 19720229 2000121 001

commit to user

iii

MOTTO DAN PERSEMBAHAN

MOTTO :

♣“ Everyting should be made as simple as possible, but not simpler

.”

–

A.Einstein.

♣

“

Never trust an experimental result until it has been confirmed by

theory

.”: – Sir Arthur Eddington.

♣

“

Luck is the residue of hard work

.” – J.Davenport.

♣

“

The end is where we start from

.” – T.S. Elliot.

♣

“

Today is time to finish it

.” – V.Harbrian.

PERSEMBAHAN :

Karya ini disusun sebagai bakti dan cinta penulis

kepada:

♥

Allah SWT,

The biggest inspirations and

doctrines.

♥

Kedua orang tuaku, Bapak H. M. Solikhin &

Ibu Hj. A. Mulyati,

unlimited thanks for both.

♥

Adik

2ku, Nurma,Wawan & Nita

You are my

shove.

♥

My wife & my son

for being true of my

expectations.

commit to user

iv

KATA PENGANTAR

Puji syukur kehadirat Allah SWT yang telah melimpahkan rahmat serta hidayah-Nya dan sholawat serta salam kepada junjungan kita Nabi besar Muhamad SAW, sehingga penulis dapat menyelesaikan skripsi ini yang berjudul “Pengaruh Variasi Penambahan additive CaCl2 Terhadap Karakteristik Fisik Dan

Kekuatan Lentur Komposit Semen Serbuk Aren (Arenga Pinnata)”.

Penulisan skripsi ini dimaksudkan untuk memenuhi salah satu syarat guna memperoleh gelar sarjana teknik di Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta. Skripsi ini diharapkan dapat mendukung program pemerintah untuk pemberdayaan produk lokal dan meningkatkan kandungan produk lokal dalam suatu konstruksi serta dapat memberi sumbangan ilmu pengetahuan terhadap pengembangan material komposit sebagai bahan alternatif di masa mendatang.

Dalam pelaksanaan penelitian hingga tersusunnya laporan skripsi ini, penulis tidak lepas dari berbagai hambatan dan kesulitan. Namun atas bantuan dan

bimbingan dari berbagai pihak, penulis akhirnya menyelesaikan laporan skripsi

ini. Untuk itu pada kesempatan ini penulis menyampaikan rasa terima kasih kepada

1. Bapak Dody Ariawan, ST, MT, selaku Ketua Jurusan Teknik Mesin FT UNS, serta selaku dosen pembimbing skripsi.

2. Bapak Ir. Wijang Wisnu R, MT selaku dosen pembimbing skripsi. 3. Bapak Heru Sukanto, ST selaku pembimbing akademis.

4. Bapak-bapak dosen di jurusan Teknik Mesin UNS. 5. Seluruh jajaran staff FT UNS.

6. Teman-teman TA Komposit dan teman-teman mahasiswa Teknik Mesin UNS angkatan ’04 serta teman-teman kost NUANSA (Ngadiman, Blink, Boly, Danang, YP), thanks atas semuanya.

commit to user

v

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna, dengan segala kerendahan hati penulis mohon maaf jika dalam penulisan skripsi ini masih banyak terdapat kekeliruan, oleh karena itu kritik dan saran akan sangat berguna untuk perbaikan skripsi ini. Semoga penelitian ini dapat bermanfaat bagi semua pihak.

Surakarta, Desember 2010

commit to user

BAB III METODE PENELITIAN... 19

3.1. Pelaksanaan Penelitan ... 19

3.2. Bahan Penelitian ... 19

4.3. Kekuatan Bending komposit... 26

commit to user

vii

DAFTAR TABEL

Halaman Tabel 2.1

Tabel 2.2 Tabel 3.1

Klasifikasi komposit panel …... Susunan unsur semen... Jumlah spesimen...

commit to user

Klasifikasi wood composite board ... Ikatan pada komposit ……….. Pengaruh penambahan additive CaCl2 terhadap temperatur

hidrasi pasta semen ………. Efek penambahan persentase CaCl2 terhadap temperatur

hidrasi campuran bambu, kenaf, semen-jerami dan semen-sekam ………. Pengaruh CaCl2 terhadap kekuatan (MOR dan MOE) …...

Skema uji densitas ... Skema uji bending ……….. Dimensi spesimen uji serapan air ………... Dimensi spesimen uji bending ……… Diagram alir penelitian ………... Grafik hubungan densitas - Variasi penambahan additive CaCl2 ...

Grafik hubungan serapan air - Variasi penambahan

additive CaCl ...

Grafik hubungan kekuatan bending - Variasi penambahan

additive CaCl ...

commit to user

commit to user

BAB I

PENDAHULUAN

1.1Latar belakang

Pemakaian material yang ramah lingkungan, mampu didaur ulang serta dapat diuraikan oleh alam merupakan tuntutan teknologi saat ini. Material yang diharapkan mampu memenuhi hal tersebut adalah material komposit dengan material pengisi (filler) serat alam. Serat dari bahan alami yang dapat digunakan untuk keperluan non struktural antara lain: rambut, serabut kelapa, ijuk, serat goni, dan serat tumbuh-tumbuhan lainnya (Megawati, 2005 ).

Sifat mekanik dan sifat fisik dari komposit semen yang diperkuat dengan serat tergantung pada banyak parameter seperti densitas komposit, rasio semen: serat, kekuatan serat, jenis perlakuan (treatment) serta material tambahan

(additive). Fernandez dan Taja-on, 2000, mengatakan bahwa densitas papan, rasio

semen: serat, dan kualitas serat sangat berpengaruh pada sifat papan. papan

dengan kandungan semen yang lebih tinggi memiliki nilai densitas atau kerapatan yang lebih tinggi (Erakhrumen dkk. 2008)

Pemakaian material tambahan (additive) sangat diperlukan untuk

meningkatkan fungsi semen sebagai bahan pengikat dalam campuran komposit. Bahan tambahan ini disesuaikan dengan unsur-unsur pembentuk dari semen yaitu kalsium oksida (CaO), silika dioksida (SiO2) dan aluminium oksida (Al2O3).

Penambahan zat additive CaCl2 pada pasta semen mampu meningkatkan proses

hidrasi/pengerasan semen hal ini terjadi karena adanya faktor kecocokan antara unsur-unsur kalsium yang terkandung dalam semen dan dalam additive CaCl2

(Hachmi, 1990).

Komposit dengan menggunakan semen sebagai bahan pengikat memiliki beberapa kelemahan yaitu, mudah patah/rapuh dan memiliki kekutan tarik yang lemah. Untuk mengatasi kelemahannya yaitu dengan menambahkan serat sebagai

filler atau pengisi dalam campuran semen. Penambahan serat alam pada komposit

commit to user

jaringan formasi yang lebih homogen. Dalam hal ini serat aren memenuhi kriteria diatas, yaitu sebagai filler atau pengisi dalam dalam campuran komposit serat alam.

Pada penelitian ini serat yang digunakan adalah serat batang aren dari limbah produksi tepung aren sebagai material pembuatan komposit dengan pertimbangan bahwa serat mempunyai sifat elastis, diameter yang seragam, dan relatif murah. Penelitian tentang komposit semen ini diharapkan akan melengkapi kekurangan dari material yang sudah ada, sehingga jika penelitian ini berhasil, maka akan didapatkan nilai properties komposit semen yang optimal.

1.2Perumusan masalah

Bagaimana pengaruh variasi penambahan additive CaCl2 terhadap

karakteristik fisik Komposit Semen Serbuk Aren berupa densitas dan serapan air serta karakteristik mekanik berupa kekuatan lentur (flexural/bending strength).

1.3 Batasan masalah

Untuk menentukan arah penelitian yang baik, ditentukan batasan masalah sebagai berikut:

1. Sifat komposit semen-serbuk aren yang ingin diketahui adalah densitas,

konduktivitas panas dan kekuatan lentur.

2. Material komposit dibuat dengan variasi penambahan additive CaCl2 sebesar

0% , 5%, 10%, dan 15% (% berat). 3. Serbuk aren mesh -80.

4. Selama proses pencampuran distribusi semen, serat, air dan CaCl2 yang digunakan dalam pembuatan komposit ini dianggap homogen.

1.4 Tujuan penelitian

a. Mengetahui pengaruh variasi penambahan additive CaCl2 terhadap sifat

fisik (densitas dan serapan air) komposit semen serbuk aren.

b. Mengetahui pengaruh variasi penambahan additive CaCl2 terhadap

kekuatan lentur komposit semen serbuk aren.

commit to user

1.5 Manfaat penelitian

1. Memberi informasi kepada masarakat dan dunia teknik mekanik mengenai seberapa besar pengaruh variasi penambahan additive CaCl2 pada

Komposit Semen Serbuk Aren terhadap kekuatan lentur, densitas dan serapan air.

2. Mengoptimalkan proses daur ulang limbah dari sisa industri rumah tangga menjadi bahan bangunan bernilai lebih tinggi.

3. Sebagai bahan alternatif pembuatan komposit.

4. Sebagai literatur pada penelitian yang sejenis dalam rangka pengembangan teknologi komposit.

1.5 Sistematika penulisan

Sistematika penulisan Tugas Akhir ini adalah sebagai berikut :

1. Bab I Pendahuluan, menjelaskan tentang latar belakang masalah, perumusan masalah, batasan masalah, tujuan dan manfaat penelitian, serta sistematika penulisan tugas akhir.

2. Bab II Dasar teori, berisi tinjauan pustaka serta kajian teoritis yang memuat penelitian-penelitian sejenis serta landasan teori yang berkaitan dengan permasalahan yang diteliti.

3. Bab III Metodologi penelitian, menjelaskan peralatan yang digunakan, tempat dan pelaksanaan penelitian, langkah-langkah percobaan dan pengambilan data. 4. Bab IV Data dan analisa, menjelaskan data hasil pengujian, perhitungan data

hasil pengujian serta analisa hasil dari perhitungan.

commit to user

BAB II

DASAR TEORI

2.1 Tinjauan pustaka

Erakhrumen dkk (2008) melakukan studi eksperimental tentang sifat fisik dan mekanik komposit semen particleboard dari campuran serbuk gergaji kayu pinus (Pinus caribaea M.) – sabut kelapa (Cocos nucifera L.) dengan additive

CaCl2. Secara umum semakin banyak sabut kelapa yang ditambahkan dalam

komposit maka penyerapan air oleh komposit semakin meningkat. Hasil juga menunjukkan bahwa pembengkakan ketebalan atau thickness swelling meningkat seiring peningkatan jumlah komponen sabut pada rasio campuran material

lignocellulosic dan lebih tinggi dengan mengurangi komponen semen. Nilai

Modulus of Rupture (MOR) dan Modulus of Elasticity (MOE) menurun seiring

penurunan komponen semen dalam rasio campuran. Hasil juga menunjukkan bahwa papan dengan kandungan semen yang lebih tinggi memiliki nilai densitas

atau kerapatan yang lebih tinggi. Sifat kekuatan juga dipengaruhi oleh kerapatan papan, papan dengan kepadatan lebih tinggi memiliki sifat-sifat kekuatan yang lebih tinggi (MOR dan MOE).

commit to user

Mega (2005) melakukan studi eksperimental tentang karakteristik kekuatan impak komposit semen-sekam dengan variasi penambahan additive

CaCl2 dan fraksi berat sekam. Penambahan fraksi berat sekam akan diikuti

dengan penurunan kekuatan impak. Penurunan kekuatan impak ini disebabkan oleh ikatan antarmuka (interface bonding) sekam dan matrik yang lemah dan semakin banyak jumlah kandungan CaCl2 yang digunakan, maka kekuatan impak

komposit semen-sekam meningkat. Peningkatan ini disebabkan oleh berkurangnya kandungan void dalam komposit semen-sekam.

Adi (2005) melakuakan penelitian tentang komposit semen-sekam padi dengan variasi penambahan additive CaCl2 (calcium chloride) dan jumlah sekam.

Hasil yang diperoleh adalah semakin banyak jumlah CaCl2 (additive) yang

ditambahkan maka akan menyebabkan nilai konduktivitas panas komposit meningkat. Fraksi berat sekam juga mempengaruhi nilai konduktivitas panas komposit semen-sekam. Semakin banyak kandungan sekam dalam komposit semen-sekam, maka nilai konduktivitas panas komposit berkurang/menurun.

D’Almeida (2007) melakukan penelitian tentang pengaruh tekanan

pengepresan sebesar (0 dan 3 Mpa) terhadap kekuatan bending. Bahan yang digunakan dalam penelitian ini adalah serat Curaua dan matrik yang terbuat dari semen : pasir : air sebesar (1: 1 : 0,4). Matrik dibuat dengan cara mencampur

semen dan pasir kemudian diaduk selama 30 detik, selanjutnya superplasticizer

dilarutkan dalam air. Semua bahan dicampur jadi satu dan diaduk selama 3 menit agar homogen. Pada proses pencetakan matrik dituang dalam cetakan satu lapis matrik dikuti dengan anyaman serat, kemudian cetakan ditutup dengan diberi tekanan 0 dan 3 MPa. Dari hasil penujian menunjukan, tekanan pengepresan 0 MPa memiliki kekuatan bending (27.52 MPa) dan tekanan pengepresan 3 MPa memiliki kekuatan bending (23.70 MPa).

Hakim (2009) melakukan penelitian tentang komposit tepung

kanji-serbuk kulit kacang dengan variasi tekanan pengepresan sebesar (35 kg/cm2, 53

kg/cm2

, 70 kg/cm2

, dan 88 kg/cm2) terhadap densitas, kekuatan bending dan

kekuatan tarik paku. Dari hasil pengujian didapatkan nilai densitas, nilai kekuatan

bending dan nilai kekuatan tarik paku meningkat seiring bertambahnya tekanan

commit to user

2.2 Klasifikasi material dan pembentuk komposit

2.2.1 Klasifikasi komposit

Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material, dimana sifat mekanik dari material pembentuknya berbeda-beda. Dikarenakan karakteristik pembentuknya berbeda-beda, maka akan dihasilkan material baru yaitu komposit yang mempunyai sifat mekanik dan karakteristik yang berbeda dari material-material pembentuknya.

Komposit dibentuk dari dua jenis material yang berbeda, yaitu:

a. Penguat (reinforcement), yang mempunyai sifat sulit dibentuk tetapi lebih kaku serta lebih kuat.

b. Matrik, umumnya mudah dibentuk tetapi mempunyai kekuatan dan kekakuan yang lebih rendah.

Dikarenakan terdiri dari unsur yang berbeda dan digabung, maka tentu ada daerah-daerah yang berbatasan. Daerah tersebut disebut dengan interface. Sedangkan interphase merupakan daerah ikatan antara material penyusun komposit.

Berdasarkan bentuk material pembentuknya, Schwartz (1984) mengklasifikasikan komposit menjadi lima kelas, yaitu:

a. Komposit serat (fiber composite).

b. Komposit serpihan (flake composite). c. Komposit butir (particulate composite). d. Komposit isian (filled composite). e. Komposit lapisan (laminar composite).

Komposit dengan penguatan serat adalah jenis komposit yang paling sering dipakai dalam aplikasi, hal ini dikarenakan komposit jenis ini memiliki sifat kekuatan tarik dan kekakuan yang bagus. Namun kelemahannya adalah struktur serat tersebut memiliki kekuatan tekan serta kekuatan tarik arah melintang serat yang kurang bagus.

commit to user

komponen penguat, sedangkan matrik yang bersifat lemah dan liat bekerja sebagai pengikat dan memberi bentuk pada struktur komposit.

Komposit serat dapat dibedakan berdasarkan jenis dan orientasi seratnya, yaitu komposit serat searah (continuous fiber composite), serat anyaman (woven

fiber composite), serat acak (chopped fiber composite), dan gabungan beberapa

jenis serat (hybrid fiber composite).

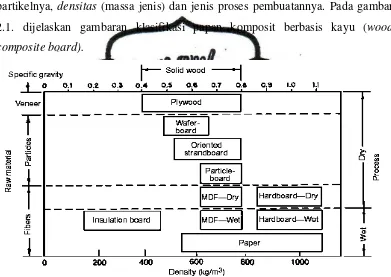

Tipe material komposit umumnya diklasifikasikan berdasarkan ukuran partikelnya, densitas (massa jenis) dan jenis proses pembuatannya. Pada gambar 2.1. dijelaskan gambaran klasifikasi papan komposit berbasis kayu (wood composite board).

Gambar 2.1. Klasifikasi wood composite board berdasar ukuran partikel, densitas dan tipe prosesnya (Suchland dan Woodson,1986).

Suchsland dan Woodson (1986) menjelaskan mengenai berbagai macam komposit panel yang mana dapat diproduksi dengan mudah dari berbagai sumber

lignoselulosic (serat selulosa) sebagai berikut:

a. Fiberboard.

Fiberboard diklasifikasikan menjadi tiga bagian, yaitu:

· Insulating board.

commit to user

· Medium density fiberboard.

Medium density fiberboard (MDF) dibuat dari serat selulosa yang

dikombinasikan dengan resin sintetis. Teknologi dry proces yang digunakan dalam pembuatan MDF adalah kombinasi yang digunakan dalam industri particleboard dan hardboard.

· Hardboard.

Hardboard adalah istilah umum yang digunakan untuk panel yang

terbuat dari serat selulosa interfelted yang diperkuat dibawah panas dan tekanan dengan densitas 500 kg/m3 atau lebih. Untuk lebih jelas dapat dilihat pada tabel 2.1.

Tabel 2.1.Klasifikasi komposit panel (Suchland dan Woodson,1986)

b. Particleboard.

Panel particleboard merupakan produk board yang secara khas dibuat dari pertikel lignocellulosic dan flake yang terikat bersama-sama dengan matrik di bawah tekanan baik proses panas maupun dingin.

c. Mineral-Bonded Panel (panel berpengikat mineral)

Di dalam Mineral-bonded panel, serat lignosesulosic dicampur dengan pengikat anorganik, seperti magnesium oxysulphate, gips magnetis, atau

Portland Semen. Panel ini memiliki kerapatan antara 290-1.250 kg/m3. Agro

fiber dapat dicampur dengan semen, dibentuk seperti keset dan dipres hingga

commit to user

2.2.2 Material pembentuk komposit

a. Serat

Serat merupakan penyusun komposit yang berfungsi sebagai penguat. Serat berperan sebagai penyangga kekuatan dari struktur komposit, beban yang awalnya diterima oleh matrik kemudian diteruskan ke serat, oleh karena itu serat harus memiliki kekuatan tarik dan modulus elastisitas yang lebih tinggi daripada matrik. Syarat yang harus dimiliki serat agar dapat dipergunakan dalam komposit adalah kemampuannya berikatan dengan matrik. Dengan kehadiran serat, kekuatan komposit akan mengalami kenaikan yang cukup tinggi. Semakin tinggi kemampuannya untuk berkaitan dengan matrik, semakin kuat pula komposit yang dihasilkan.

Schwartz (1984) menjelaskan bahwa serat sebagai penguat dalam struktur komposit harus memenuhi persyaratan fungsional sebagai berikut:

· Modulus elastisitas yang tinggi.

· Kekuatan patah yang tinggi.

· Kekuatan yang seragam di antara serat.

· Stabil selama penanganan proses produksi.

· Diameter serat yang seragam. b. Matrik

Matrik dalam struktur komposit bisa berasal dari bahan polimer, logam, maupun keramik. Matrik secara umum berfungsi untuk mengikat serat menjadi satu struktur komposit.

Matrik memiliki fungsi :

· Mengikat serat menjadi satu kesatuan struktur.

· Melindungi serat dari kerusakan akibat kondisi lingkungan.

· Mentransfer dan mendistribusikan beban ke serat.

· Menyumbangkan beberapa sifat seperti, kekakuan, ketangguhan dan tahanan listrik.

Diantara jenis matrik yang ada, matrik polimer adalah yang paling luas penggunaannya. Berdasarkan ikatan antar penyusunnya, polimer dibedakan menjadi dua macam, yaitu resin thermoplastic dan resin thermoset. Polimer

commit to user

pemanasan dan akan mengeras kembali setelah didinginkan dan perilakunya bersifat reversible atau bisa kembali ke kondisi awal, sedangkan polimer

thermoset bersifat lebih stabil terhadap panas dan tidak mencair pada suhu tinggi

serta perilakunya bersifat irreversible atau tidak bisa kembali ke kondisi awal.

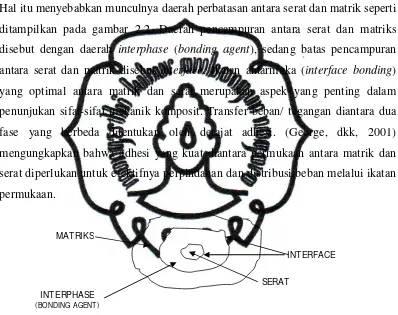

2.3 Ikatan Serat-Matrik

Material komposit merupakan gabungan dari unsur-unsur yang berbeda. Hal itu menyebabkan munculnya daerah perbatasan antara serat dan matrik seperti ditampilkan pada gambar 2.2. Daerah pencampuran antara serat dan matriks disebut dengan daerah interphase (bonding agent), sedang batas pencampuran antara serat dan matrik disebut interface. Ikatan antarmuka (interface bonding) yang optimal antara matrik dan serat merupakan aspek yang penting dalam penunjukan sifat-sifat mekanik komposit. Transfer beban/ tegangan diantara dua fase yang berbeda ditentukan oleh derajat adhesi. (George, dkk, 2001) mengungkapkan bahwa adhesi yang kuat diantara permukaan antara matrik dan serat diperlukan untuk efektifnya perpindahan dan distribusi beban melalui ikatan

permukaan.

Gambar 2.2. Ikatan pada komposit.

2.4 Komposit Semen-Serat Alam.

Cláudio (2007) panel semen-kayu (WCB) sudah digunakan secara menyeluruh di Eropa, Amerika Serikat, Rusia dan. Asia, terutama untuk atap, lantai dan dinding. Mereka memiliki banyak keunggulan dibandingkan dengan panel yang diproduksi dengan resin antara lain: daya tahan tinggi, stabilitas dimensi yang baik, akustik dan isolasi termal properti dan biaya produksi rendah.

MATRIKS

INTERFACE

SERAT INTERPHASE

commit to user

Menurut Fernandez dkk (2000) pada komposit semen dengan penambahan serat akan mempunyai kekuatan lentur dan kekuatan tarik yang lebih rendah. Hal ini disebabkan karena kurangnya kemampuan semen-serat dalam membentuk suatu ikatan. Untuk semen biasa dengan penambahan serat 8% dan 12% akan menghasilkan kuat lentur sebesar 24 MPa dan untuk penambahan serat antara 4-12 % akan menghasilkan kuat lentur sebesar 18 MPa.

2.4.1 Semen (Matrik)

Semen adalah hasil industri dari paduan bahan baku: batu kapur/gamping sebagai bahan utama dan lempung/tanah liat atau bahan pengganti lainnya dengan hasil akhir berupa padatan berbentuk bubuk, tanpa memandang proses pembuatannya, yang mengeras atau membatu pada pencampuran dengan air. Batu kapur/gamping adalah bahan alam yang mengandung senyawa kalsium oksida (CaO), sedangkan lempung/tanah liat adalah bahan alam yang mengandung senyawa: silika oksida (SiO2), aluminium oksida (Al2O3), besi oksida (Fe2O3) dan

magnesium oksida (MgO). Untuk menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian untuk membentuk clinkernya (kandungan

senyawa silikat), yang kemudian dihancurkan dan ditambah dengan gips (gypsum) dalam jumlah yang sesuai. Hasil akhir dari proses produksi dikemas dalam kantong/sak dengan berat rata-rata 40 kg atau 50 kg (Alighiri, 2007).

Tabel 2.2. Susunan unsur semen Portland biasa (Tjakrodimuljo, 1996)

commit to user

Rasio air terhadap semen sangat mempengaruhi sifat-sifat semen. Pasta semen memiliki volume tinggi yang konstan. Volume ini akan bertambah besar dengan meningkatnya rasio air terhadap semen dalam campuran awal. Suatu set semen bersifat porous dan mengandung lubang-lubang air yang amat kecil (10-20 Angstrom) maupun lubang-lubang dengan ukuran amat besar (1 mikrometer). Hubungan antar kapiler-kapiler yang terdapat di dalamnya sangat mempengaruhi

permeabilitas dan vulnerabilitas semen. Adanya interkoneksi antar pori-pori

kapiler tentunya harus dihindari, karena melemahkan kekuatan semen. Keadaan ini bisa tercapai apabila ada waktu yang cukup bagi pasta semen untuk hidrasi. Untuk rasio air-semen sebesar 0,4 memerlukan waktu 3 hari, sedang untuk rasio air-semen 0,7 waktu yang diperlukan sekitar 1 tahun (West, 1984).

2.4.2 Serat Alam

Karakteristik mekanik maupun fisik material komposit sangat dipengaruhi material penyusunnya. Perbandingan komposisi antara matriks dan material pengisinya merupakan faktor yang sangat menentukan dalam memberikan karakteristik mekanik maupun fisik produk komposit yang dihasilkan. Ukuran

serta bentuk material pengisi juga mempunyai peranan penting dalam menentukan kekuatan komposit.

Menurut Rowell dkk (2000), Secara umum serat tumbuhan hampir sama

atau mirip dimana tersusun dari tiga komponen utama, yaitu selulosa,

hemiselulosa, lignin ditambah bahan-bahan lain.

2.4.3 Air

Air dalam campuran komposit mempunyai fungsi memungkinkan terjadinya reaksi kimiawi dengan semen yang menyebabkan pengikatan dan berlangsungnya pengerasan, untuk membasahi agregat (butiran material alami yang berfungsi sebagai bahan pengisi dalam campuran mortar atau semen), dan melumasi agregat agar mudah dikerjakan pada saat pembentuk komposit (semen, aren, dan additive CaCl2).

commit to user

komposit akan rendah dan komposit akan mempunyai banyak rongga (Tjakrodimuljo, 1996).

Tjakrodimuljo (1996) menyatakan bahwa kekuatan komposit dan daya tahannya akan berkurang jika air mengandung kotoran. Air yang digunakan untuk membuat komposit sebaiknya memenuhi syarat sebagai berikut:

1. Tidak mengandung lumpur atau benda-benda melayang lainya. 2. Tidak mengandung garam, asam, dan zat organik.

3. Tidak mengandung klorida dan sulfat. 2.4.4 Additive

Additive adalah bahan yang ditambahkan ke dalam adukan mortar/pasta

sebelum atau selama proses pengadukan untuk mengubah sifat dari mortar/pasta karena alasan tertentu. Bahan tambahan berkisar pada bahan kimia sampai pada penggunaan bahan buangan yang dianggap potensial (Susanto, 2009).

Zat additive yang digunakan dalam penelitian ini adalah kalsium klorida

yang merupakan senyawa garam yang mempunyai sifat larut dalam air dan mempunyai sifat fisik seperti kristal garam dapur bewarna putih. Kalsium klorida

dengan rumus CaCl2.6H2O berbentuk kristal yang sangat higroskopis dan mudah

larut dalam air dan alkohol. Selain itu kalsium klorida juga dapat mempercepat pengerasan semen.

Kalsium klorida mempunyai sifat fisik antara lain:

· Berupa kristal garam bewarna putih.

· Ukuran butir seperti garam dapur.

· Dapat dilarutkan dalam air.

Sedangkan sifat kimia kalsium klorida diperoleh dari reaksi sebagai berikut:

Ca(OH)2 (aq) + 2HCl(aq)→ CaCl2 (s) + 2H2O(l)

Kemudian dalam air kalsium klorida akan mengion karena merupakan garam elektrolit:

commit to user

Penambahan zat additive CaCl2 pada pasta semen mampu meningkatkan

proses hidrasi/pengerasan semen hal ini terjadi karena adanya faktor kecocokan antara unsur-unsur kalsium yang terkandung dalam semen dan dalam additive

CaCl2 (Hachmi, 1990).

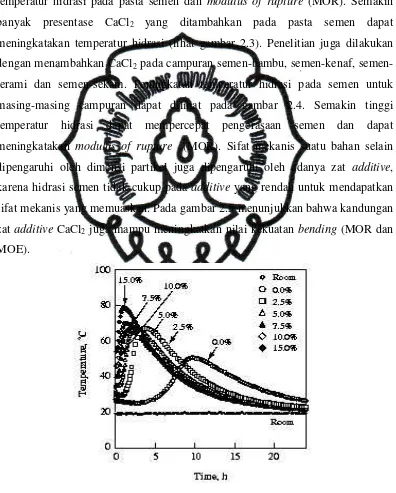

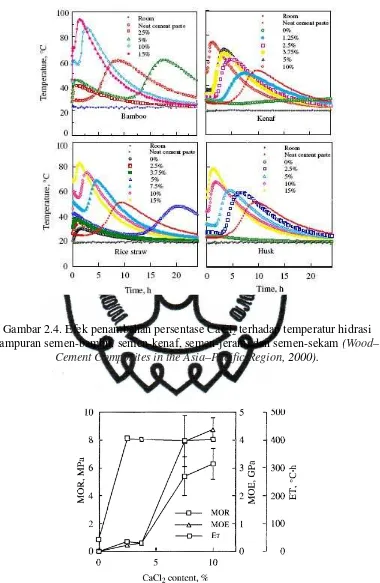

LingFei Ma (2002) melakukan penelitan tentang pengaruh penambahan

zat additive CaCl2 sabesar (0%, 2.5%, 5%, 10% dan 15%) terhadap temperatur-

temperatur hidrasi pada pasta semen dan modulus of rupture (MOR). Semakin banyak presentase CaCl2 yang ditambahkan pada pasta semen dapat

meningkatakan temperatur hidrasi (lihat gambar 2.3). Penelitian juga dilakukan dengan menambahkan CaCl2 pada campuran bambu, kenaf,

semen-jerami dan semen-sekam. Peningkatan temperatur hidrasi pada semen untuk masing-masing campuran dapat dilihat pada gambar 2.4. Semakin tinggi temperatur hidrasi dapat mempercepat pengerasaan semen dan dapat meningkatakan modulus of rupture (MOR). Sifat mekanis suatu bahan selain dipengaruhi oleh dimensi partikel juga dipengaruhi oleh adanya zat additive, karena hidrasi semen tidak cukup pada additive yang rendah untuk mendapatkan

sifat mekanis yang memuaskan. Pada gambar 2.5 menunjukkan bahwa kandungan

zat additive CaCl2 juga mampu meningkatkan nilai kekuatan bending (MOR dan

MOE).

Gambar 2.3. Pengaruh penambahan additive CaCl2 terhadap temperatur hidrasi

commit to user

Gambar 2.4. Efek penambahan persentase CaCl2 terhadap temperatur hidrasi

campuran semen-bambu, semen-kenaf, semen-jerami dan semen-sekam (Wood–

Cement Composites in the Asia–Pacific Region, 2000).

Gambar 2.5. Pengaruh CaCl2 terhadap kekuatan (MOR dan MOE) cemen-bonded

board (CBB) dan total energy released (ET) dari komposit semen–sekam.

commit to user

2.5 Fraksi Berat Komposit.

Fraksi berat adalah perbandingan antara berat material penyusun dengan

berat komposit. Fraksi berat material penyusun dapat dihitung dengan persamaan:

wi = Wi : berat material penyusun, gr Wc : berat komposit, gr

2.6 Pengujian spesimen

Pengujian yang dilakukan terhadap spesimen adalah pengujian fisik dan pengujian mekanik. Pengujian fisik yang dilakukan adalah uji densitas dan serapan air, sedangkan pengujian mekanik yang dilakukan adalah pengujian kekuatan lentur (Three Point Bending). Pada pengujian spesimen ini mengacu pada standar pengujian ASTM D 1037 (1994a).

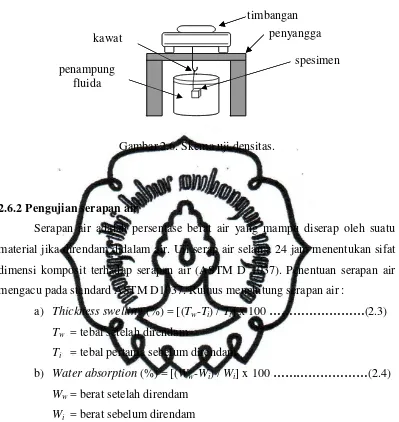

2.6.1 Uji densitas

Densitas suatu material merupakan perbandingan antara berat dan volume dari material tersebut. Uji densitas komposit ini dilakukan dengan mengacu pada standar ASTM D 792, Penentuan densitas material komposit dengan penimbangan yaitu dengan membandingkan berat material komposit itu di udara dengan berat material komposit itu di air.

commit to user

Gambar 2.6. Skema uji densitas.

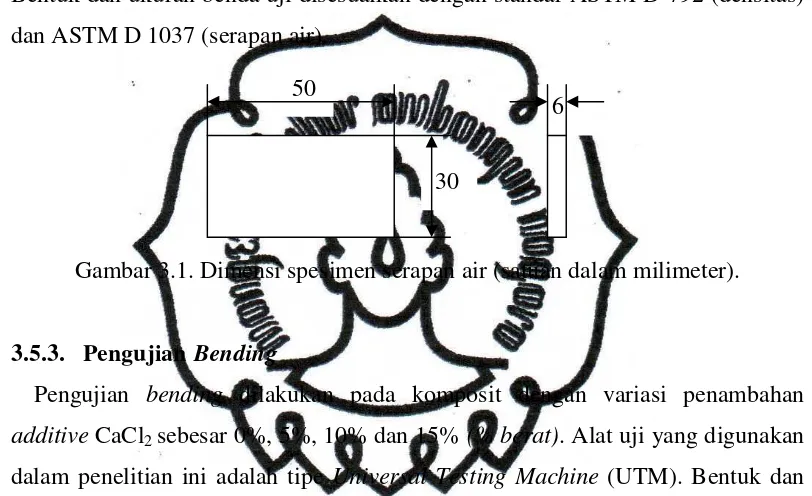

2.6.2 Pengujian serapan air

Serapan air adalah persentase berat air yang mampu diserap oleh suatu material jika direndam didalam air. Uji serap air selama 24 jam menentukan sifat dimensi komposit terhadap serapan air (ASTM D 1037). Penentuan serapan air mengacu pada standard ASTM D1037. Rumus menghitung serapan air :

a) Thickness swelling (%) = [(Tw-Ti) / Ti] x 100 ………(2.3)

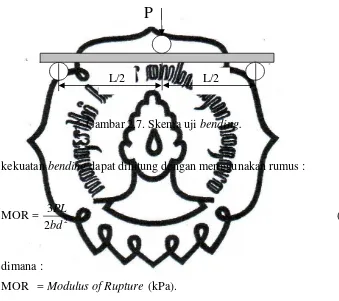

2.6.3 Kekuatan bending (Flexural Strength)

Untuk mengetahui kekuatan lentur komposit dilakukan pengujian bending

dengan mengacu pada standar ASTM D1037-96a. Pada uji bending, spesimen yang berbentuk batang ditempatkan pada dua tumpuan lalu diterapkan beban ditengah tumpuan tersebut dengan laju pembebanan konstan. Pembebanan ini disebut dengan metode 3-point bendings (bending 3 titik), yang mana skema pembebanannya dapat dilihat pada gambar 2.7.

Kekuatan lentur material komposit dapat diketahui dengan melakukan

uji bending pada material komposit tersebut. Pada pengujian bending, bagian

commit to user

atas spesimen akan mengalami tekanan, dan bagian bawah akan mengalami tegangan tarik. Dari pengujian bending akan didapatkan besarnya beban maksimum yang dapat ditahan spesimen serta besarnya defleksi yang terjadi. Dari data yang diperoleh dapat dicari besarnya nilai kekuatan lentur tersebut (Krzysik dan Youngquist 1997).

Gambar 2.7. Skema uji bending.

kekuatan bending dapat dihitung dengan menggunakan rumus :

MOR = 2

2 3

bd PL

(2.5)

dimana :

MOR = Modulus of Rupture (kPa).

P = Pembebanan bending maksimum (N). L = Panjang span, 24 x tebal spesimen (mm).

b = Lebar spesimen (mm).

d = Tebal / kedalaman spesimen (mm).

2.6.4SEM (Scanning Electron Microscopy)

Pengamatan SEM (Scanning Electron Microscope) dilakukan untuk merekam patahan pada spesimen. Spesimen yang diamati adalah spesimen patahan hasil dari pengujian bending.

L/2 L/2

commit to user

BAB III

METODELOGI PENELITIAN

3.1.Pelaksanaan Penelitian

Penelitian ini dilakukan di Laboratorium Material Teknik Mesin Universitas Sebelas Maret Surakarta dan Laboratorium Metalurgi LIPI Serpong, Tangerang, Banten pada bulan Agustus – Desember 2009.

3.2.Bahan Penelitian

a. Serbuk aren mesh -80. b. Semen portland ’HOLCIM’.

c. Calsium Chlorida (CaCl2).

d. Air destilasi.

3.3.Alat Penelitian

a. Crusser.

b. Saringan (Mesh).

c. Dongkrak hidrolik. d. Perangkat cetakan.

e. Timbangan elektronik.

f. Oven elektrik.

g. Moister wood meter.

h. Universal Testing Mechine.

3.4. Tahapan Penelitian

Penelitian ini dikategorikan sebagai penelitian eksperimental yang dilakukan dengan uji laboratorium. Secara umum penelitian ini dibagi menjadi beberapa tahapan sebagai berikut:

a. Mengumpulkan bahan baku pembuatan komposit yang meliputi serbuk aren, semen portland, CaCl2 dan air destilasi. Penelitian diawali dengan

commit to user

disaring dengan ukuran mesh 80. Serbuk aren kemudian disimpan dalam box plastik tertutup yang dalamnya diisi dengan silica gel.

b. Proses pembuatan komposit

Komposit dibuat dengan mencampur semen, serbuk aren, air dan additive

(CaCl2). Variasi penambahan additive CaCl2 yang terkandung dalam

komposit diatur dengan variasi 0%, 5%, 10% dan 15% (% berat). Pengepresan dilakukan pada tekanan 88 kg / cm2 selama 10 menit.

c. Pengujian komposit.

Pengujian yang dilakukan pada spesimen komposit meliputi uji densitas, serapan air, kekuatan lentur dan uji dengan scanning electron microscope

(SEM) untuk permukaan patah uji bending.

3.5.Prosedur Penelitian

3.5.1. Pembuatan Komposit

Komposit yang dibuat mempunyai ukuran yang disesuakan dengan standard

ASTM D 792 dan ASTM D 1037 dengan variasi penambahan additive CaCl2.

Adapun cara membuat komposit adalah sebagai berikut:

a. Menimbang fraksi berat semen, serbuk aren, air dan CaCl2. Variasi

penambahan additive CaCl2 yang terkandung dalam komposit diatur

dengan variasi 0%, 5%, 10% dan 15% (% berat).

b. Mencampur semen, serbuk aren, air dan CaCl2 sampai rata. Dalam

penelitian iniparameter yang dibuat tetap adalah perbandingan rasio berat semen : serbuk aren : air yaitu 5 : 2 : 2.

c. Memasukan campuran semen, serbuk aren, air dan CaCl2 kedalam cetakan

dan komposit diberi tekanan sebesar 88 kg/cm2 selama 10 menit. d. Mengeluarkan komposit dari cetakan.

e. Mengeringkan komposit di tempat terbuka selama ± 7 hari, kemudian mengeringkan komposit didalam oven elektrik dengan temperatur 500 C dan setiap 60 menit melakukan pengukuran kandungan air pada komposit dengan moisture wood meter. Menghentikan proses pengeringan dalam

commit to user

3.5.2. Pengujian Sifat Fisik (densitas, dan serapan air)

Pengujian densitas dan serapan air dilakukan pada komposit dengan variasi penambahan additive CaCl2 sebesar 0%, 5%, 10% dan 15% (% berat). Langkah

pengujian densitas komposit yaitu membandingkan berat komposit di udara dan berat komposit didalam air (ASTM D 792). Langkah pengujian serapan air pada komposit yaitu mengukur persentase dari ketebalan spesimen atau persentase dari berat spesimen setelah dilakukan perendaman selama 24 jam (ASTM D 1037). Bentuk dan ukuran benda uji disesuaikan dengan standar ASTM D 792 (densitas) dan ASTM D 1037 (serapan air).

Gambar 3.1. Dimensi spesimen serapan air (satuan dalam milimeter).

3.5.3. Pengujian Bending

Pengujian bending dilakukan pada komposit dengan variasi penambahan

additive CaCl2 sebesar 0%, 5%, 10% dan 15% (% berat). Alat uji yang digunakan

dalam penelitian ini adalah tipe Universal Testing Machine (UTM). Bentuk dan ukuran benda uji bending komposit disesuaikan dengan standar ASTM D 1037.

50

6 194

Gambar 3.2. Dimensi spesimen uji bending (satuan dalam milimeter).

3.6.Variasi Penelitian

Penelitian ini menggunakan Variasi penambahan additive CaCl2 pada komposit

seperti yang terlihat pada tabel 3.1 berikut:

Tabel 3.1 Variasi penelitian

No Variasi Pengujian

50

30

commit to user

penambahan

additive CaCl2

Bending Densitas Serapan

Air

1 0% 5 5 5

2 5% 5 5 5

3 10% 5 5 5

5 15% 5 5 5

Total spesimen 20 20 20

commit to user

Gambar 3.3. Diagram alir penelitian

MULAI

SERAT BATANG AREN DIBERSIHKAN & DIKERINGKAN

PROSES PENGGILINGAN SERAT BATANG AREN DIKERINGKAN

SERBUK AREN MESH 80

ADDITIVE CaCl2

MATRIK SEMEN PORTLAND

CETAK MANUAL SPESIMEN KOMPOSIT:

1.PERBANDINGAN BERAT SEMEN : SERAT : AIR = 5 : 2 : 2 2.VARIASI PENAMBAHAN ADDITIVE CaCl2 0%, 5%, 10%, 15%

3.TEKANAN PENGEPRESAN 88 kg/ cm2 SELAMA 10 MENIT

SPESIMEN DIKERINGKAN SAMPAI KANDUNGAN AIR 10 - 15 %

ANALISA DATA

KESIMPULAN

SELESAI PENGUJIAN: 1.DENSITAS 2.SERAPAN AIR

3.BENDING

commit to user

BAB IV

HASIL DAN PEMBAHASAN

Dalam penelitian ini dilakukan beberapa pengujian untuk mengetahui sifat fisik dan kekuatan lentur komposit semen serbuk aren. Pengujian yang dilakukan antara lain uji densitas, uji serapan air, dan uji kuat lentur / bending. Variasi yang digunakan untuk uji sifat fisik dan kekuatan lentur adalah variasi penambahan

additiveCaCl2. Hasil yang diperoleh dari penelitian ini antara lain nilai densitas,

serapan air dan kuat lentur / bending. Data – data hasil pengujian tersebut kemudian dianalisa dan dibahas untuk memperoleh kesimpulan sesuai dengan tujuan penelitian.

4.1.Pengaruh Variasi penambahan additive CaCl2 terhadap densitas komposit

Dari pengujian densitas komposit semen serbuk aren (Gambar 4.1.) nilai yang ditampilkan merupakan nilai rata-rata dari lima spesimen untuk tiap variasi.

Gambar 4.1. Grafik hubungan densitas-Variasi penambahan additive CaCl2

Gambar 4.1. menunjukkan bahwa dengan peningkatan variasi penambahan

additive CaCl2, nilai densitas komposit semen serbuk aren yang dihasilkan

semakin meningkat. Penambahan kandungan CaCl2 dalam komposit semen

serbuk aren akan mempercepat proses hidrasi. Hal ini terjadi karena CaCl2

berperan sebagai katalisator unsur tricalsium silikat (C3S) dan calcium silikat

commit to user

sehingga hasil dari proses hidrasi tersebut dapat menutup rongga yang terdapat pada komposit. Proses hidrasi yang cepat pada komposit akan menghambat pembentukan rongga. Sehingga semakin cepat proses pengeringan maka rongga yang terbentuk juga semakin berkurang.

Nilai densitas komposit semen serbuk aren yang tertinggi adalah 1,58 g/cm3 dan nilai densitas komposit semen serbuk aren yang terendah adalah 1,12 g/cm3.

4.2.Pengaruh Variasi penambahan additive CaCl2 Terhadap Serapan Air

Dari pengujian serapan air komposit semen serbuk aren (Gambar 4.2.) memperlihatkan penurunan kadar air untuk setiap variasi penambahan additive CaCl2 setelah perendaman selama 1440 menit (24 jam) .

Gambar 4.2. Grafik hubungan serapan air – Variasi penambahan additive CaCl2

Penambahan kandungan additive CaCl2 mampu mempercepat proses

pengerasan komposit. Dengan semakin cepat proses pengerasan maka rongga yang dihasilkan juga semakin sedikit. Keberadaan rongga yang semakin berkurang dengan penambahan kandungan CaCl2 akan menghambat air untuk

masuk kedalam struktur komposit.

Nilai serapan air komposit semen serbuk aren yang tertinggi terjadi pada variasi penambahan additive CaCl2 sebesar 0 (tanpa zat additive) yaitu (33,69 %)

commit to user

4.3.Pengujian Bending

4.3.1. Kekuatan Bending

Dari pengujian bending komposit semen serbuk aren (Gambar 4.3.) nilai yang ditampilkan merupakan nilai rata-rata dari lima spesimen untuk tiap variasi.

R2 = 0.9943

Gambar 4.3. Grafik hubungan kekuatan bending - Variasi penambahan additive CaCl2

Pengujian bending komposit dilakukan dengan menggunakan alat uji bending

UTM dengan metode bending tiga titik (three point bending). Dari gambar 4.3 diatas terlihat adanya peningkatan kekuatan bending seiring dengan bertambahnya kandungan CaCl2 pada komposit. Harga kekuatan bending terbesar pada komposit

adalah 13,507 MPa, dan kekuatan bending terkecil adalah 5,668 MPa.

Meningkatnya kekuatan bending disebabkan adanya rongga yang semakin berkurang pada permukaan patah komposit.

Hal ini disebabkan karena kandungan CaCl2 yang semakin banyak mampu

mempercepat proses pengerasan komposit semen serbuk aren. Dengan semakin cepat proses pengerasan maka rongga yang dihasilkan juga semakin sedikit. Sehingga dengan semakin sedikitnya rongga maka kekuatan bending juga akan meningkat. Keberadaan rongga yang semakin berkurang dengan penambahan kandungan CaCl2 akan mengurangi peluang terjadinya retakan awal yang akan

commit to user

4.3.2. Pengamatan Bentuk dan Permukaan Patah Uji Bending

.

a) b)

Gambar 4.4. Bentuk permukaan patah uji bending komposit semen serbuk aren a) Kandungan additive CaCl2= 0; b) Kandundungan additive CaCl2= 0.15

Gambar 4.4.a), komposit dengan Variasi penambahan additive CaCl2 sebesar 0

(tanpa zat additive) memperlihatkan ikatan antara semen dengan serbuk aren memiliki ikatan yang kurang baik. Hal ini terlihat adanya jumlah rongga yang

relative banyak pada permukaan patah komposit, Ikatan yang buruk/lemah ini akan mengakibatkan beban yang diberikan pada komposit tidak dapat ditransfer dengan baik oleh matrik ke filler. Buruknya ikatan antarmuka antara filler dan matrik yang terbentuk menyebabkan filler dan matrik terpisah parsial secara mikro (matrik dan filler tidak bisa menyatu seutuhnya), sehingga menghalangi proses perambatan tegangan pada saat pengujian bending diterapkan dan memacu terjadinya penurunan kekuatan lentur material komposit.

Gambar 4.4.b), memperlihatkan ikatan antara semen dengan serbuk aren memiliki ikatan yang baik. Hal ini terlihat adanya pengurangan rongga pada permukaan patah komposit dengan Variasi penambahan additive CaCl2 sebesar

0,15. Dengan penambahan kandungan CaCl2, maka jumlah rongga yang terbentuk

dalam komposit akan berkurang.

Pengurangan jumlah rongga ini akan menambah luas permukaan komposit yang mampu mentransfer beban, sehingga kekuatan lentur komposit semakin

commit to user

commit to user

BAB V

PENUTUP

5.1. Kesimpulan

Dari hasil penelitian, dapat diambil beberapa kesimpulan yaitu:

1. Peningkatan variasi penambahan additive CaCl2 menghasilkan nilai densitas

dan kekuatan lentur komposit semen serbuk aren yang semakin meningkat. Nilai densitas tertinggi 1,58 g/cm3 dengan penambahan kandungan additive CaCl2 sebesar 0,15 dan nilai kekuatan bending tertinggi 13,507 MPa dengan

penambahan kandungan additive CaCl2 sebesar 0,15.

2. Peningkatan variasi penambahan additive CaCl2 berbanding terbalik dengan

nilai serapan air komposit semen serbuk aren. Nilai serapan air terendah terjadi pada variasi penambahan additive CaCl2 sebesar 0,15 yaitu 20,92 %.

3. Hasil SEM menunjukkan ikatan antara matrik dan filler mempunyai ikatan yang baik, hal ini terjadi karena adanya penambahan kandungan additive

CaCl2.

5.2. Saran

Untuk lebih mengembangkan pemanfaatan potensi serat aren (Arenga

Pinnata) sebagai bahan pengganti kayu, maka penulis memberikan saran

dilakukan penelitian lebih lanjut dengan mengunakan :

1. Bahan additive lain misalnya MgCl2 guna memperbaiki ikatan antarmuka

antara serat dan matrik.

commit to user

DAFTAR PUSTAKA

Adi, W., 2005, Komposit semen-sekam padi dengan variasi penambahan additive

CaCl2 (calcium chloride) dan jumlah sekam, Skripsi, Universitas

Sebelas Maret Surakarta.

Alighiri Dante, 2007, Semen dari Sampah Sebagai Solusi Jitu Efisiensi Bahan

Baku Semen dan Upaya Penanggulangan Sampah.

ASTM D792-98, Standard Test Methods for Density and Specific Gravity

(Relative Density) of Plastics by Displacement. American Society for

Testing and Material. Book of Standard. USA.

ASTM D1037, Standard Test Methods for evaluating properties of Wood-base

fibre and particle panel materials. American Society for Testing and

Material. Book of Standard Vol 4.10 Wood. West Chonshohoken, PA. USA.

Astuti,A, 2006, Pengembangan Perintang Fisik (physical Barrier), Lembaga Penelitian UNHAS

Claudio, H.S.D.M., Vinicius, G.C., Mario, R.S., 2007, Production and Properties of a Medium Density Wood-Cement Boards Produced With Oriented

Strands and Silica Fume, Forest Engineer, PhD.Forest Engineering

Department.University of Brasilia (UnB). Brasília, DF– BRAZIL.

D’Almeida A.L.F.S, Melo Filho J.A., Toledo Filho R.D., 2007, Flexural Mechanical Behavior of Curaua Fiber-Reinforced Composites: Effect of

Mercerization and Enzyme Treatments, Proceedings of the Fourth

International Conference on Science and Technology of Composite Materials, Rio de Janeiro, Brazil.

Elvira, C.F., Vanessa, P., 2000, The Use and Processing of Rice Straw in the

Manufacture of Cement-bonded Fibreboard, Wood–Cement Composites

in the Asia–Pacific Region, Canberra, Australia.

Erakhrumen, A.A., Areghan, S.E., Ogunleye, M.B., Larinde, S.L., Odeyale, 2008,

Selected physico-mechanical properties of cementbonded particleboard

made from pine (Pinus caribaea M.) sawdust-coir (Cocos nucifera L.)

commit to user

Fernandez, E.C., 2000, The Use and Processing of Rice Straw in Manufactured of

Cement-Bonded Boards, Journal of Wood-Cement Composites in

Asia-Pacific Region, Australia.

George J., dkk, 2001. A Review of Interface Modification and Characterization of

Natural Fiber Reinforced Plastic Composites. Polymer Engineering and

science, Vol 41, pp. 1471 – 1486.

Ghazali, M.J., Azhari, C.H., Abdullah, S., Omar, M.Z., 2008, Characterisation of

Natural Fibres (Sugarcane Bagasse) in Cement Composites, Proceedings

of the World Congress on Engineering Vol II WCE , London, U.K.

Hachmi, M., Moslemi, A.A. and Campbell, A.G. 1990.A new technique toclassify

the compatibility of woodwith cement. Wood Science and Technology, 24,

345–354.

Hakim, 2009, Pengaruh Variasi Tekanan Pengepresan Terhadap Sifat Fisik dan

Mekanik Komposit Tepung Kanji-Kulit Kacang Tanah, Skripsi,

Universitas Sebelas Maret Surakarta.

Ma, L.F., Yamauchi. H., Pulido, O.R., Tamura, Y., Sasaki, H., Kawai, S., 2000,

Manufacture of Cement-bonded Boards from Wood and Other

Lignocellulosic Materials: Relationships between Cement Hydration and

Mechanical Properies of Cement-bonded Boards, Wood–Cement

Composites in the Asia–Pacific Region, Canberra, Australia.

Megawati, 2005 The Characteristic Impact Strength of Composite Cement - Rice-Husk. Universitas Sebelas Maret Surakarta, Fakultas Teknik, Jurusan Teknik Sipil

Rowell, R.M., Han, J.S., Rowell, J.S., 2000, Characterization and factors

effecting fiber properties, Natural Polymers and Agrofibers Composites,

Emrapa Instrumentacao Agropecuaria 115-134, Brasil.

Rowell, R. M., Young, R.A; Roell, J.K., 1997, ’Paper And Composites From

Agro-Based Resources, Lewis Publishers, London.

Schwartz, M.M, 1984, Composite Material Handbook, Mc Graw Hill, Singapore.

Semple, K.E., Evans, P.D., 2000, Screening Inorganic Additives for Ameliorating

commit to user

Acaciamangium, Wood–Cement Composites in the Asia–Pacific Region,

Canberra, Australia.

Suchsland, Woodson, G.E. 1986. Fiberboard Manufacturing Practices in The

United States, Agric. Handb. 640.Washington, DC: U. S. Department of

Agriculture.

Susanto, 2009, Pengaruh Jenis Serat Limbah Produk Industri dan Agregat Daur

Ulang Pada Kinerja Kuat Lentur Beton, Perustakaan Fakultas

Teknik-UNS.

Tjokrodimulyo, K., 1996, Teknologi Beton, Naviri, Yogyakarta