SISTEM KENDALI PENYALURAN AIR PENDINGIN

(WATER CHILLER) PADA PROSES PENCETAKAN SARUNG TANGAN LATEX

(Aplikasi PT.Medisafe Technologies)

O L E H

Linando F. Gultom

015203026PROGRAM D-IV TEKNOLOGI INSTRUMENTASI PABRIK FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Pertama sekali penulis memanjatkan puji dan syukur Kehadirat Tuhan Yang

Maha Esa atas berkat dan rahmatnya penulis dapat menyelesaikan penulisan Karya

Akhir ini. Karya akhir ini adalah Tugas Akhir yang harus diselesaikan oleh setiap

mahasiswa sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains Terapan

pada Fakultas Teknik Universitas Sumatera Utara. Adapun judul Karya Akhir ini

adalah “ Sistem kendali penyaluran air pendingin (water chiller) pada proses

pencetakan sarung tangan latex (Aplikasi PT. Medisafe Technologies) “

Dalam penulisan Karya Akhir ini penulis banyak menemui kendala, namun

berkat adanya bimbingan, saran-saran, nasehat dan bantuan moril maupun materil dari

berbagai pihak, akhirnya penulis dapat menyelesaikan Karya Akhir ini dengan baik.

Maka pada kesempatan ini perkenankanlah penulis terlebih dahulu

mengucapkan banyak terima kasih yang sebesar-besarnya kepada :

1. Ayahanda P.L. Gultom dan Ibunda L. Habeahan, BA yang senantiasa

memberikan semangat dan dukungan serta doa yang tulus kepada penulis.

2. Bapak Dr. Ir. Armansyah Ginting, M.Eng, selaku Dekan Fakultas Teknik

Universitas Sumatera Utara.

3. Bapak Prof. Dr. Ir.Usman Ba’afai, selaku Ketua Program Diploma-IV

Teknologi Instrumentasi Pabrik Universitas Sumatera Utara.

4. Bapak Drs. Hasdari Helmi, selaku Sekretaris Program Diploma-IV

Teknologi Instrumentasi Pabrik.

5. Bapak Ir. T. Ahri Bahriun, MSc, selaku koordinator Program Diploma-IV

6. Bapak Ir. Riswan Dinzi, MT, sebagai Dosen Pembimbing penulis yang

telah banyak memberikan masukan dan arahan dalam menulis karya Akhir

ini.

7. Seluruh Dosen dan Staf Program Diploma-IV Teknologi Instrumentasi

Pabrik.

8. Bapak Ir. Bambang SZ. Batubara selaku pembimbing lapangan.

9. Buat saudara-saudara abang Elwin F. Gultom, Kakak Elnita Sulastri

Gultom, SE, dan adek Rahmat Buchari Gultom, Amd yang selalu

mendukung dan memberikan motivasi kepada penulis.

10.Kepada seluruh keluarga penulis yang ada dimedan terima kasih atas

bantuan dan dukungan kepada penulis.

11.Kepada teman-teman seperjuangan lenon, mansen, segar limbong, eri,

robert, dan anak” TIP’01, ewin’02, n tmn” yang banyak memberikan

bantuan dan dukungan kepada penulis.

12.Kepada teman-teman kos 740 B yang banyak memberikan bantuan dan

dukungan kepada penulis.

13.Kepada teman-teman asal sibolga yang banyak memberikan bantuan dan

dukungan kepada penulis.

14.Kepada duaon, rizal, bistok, meri, masnita, junedi, teti yang banyak

memberikan bantuan dan dukungan kepada penulis.

Penulis menyadari bahwa Karya Akhir ini masih terdapat kekurangan-

kekurangan dan masih jauh dari kesempurnaan dikarenakan keterbatasan pengetahuan

dan wawasan dalam ruang lingkup pembelajaran. Untuk itu penulis sangat

mengharapkan kritik dan saran sebagai penyempurnaan dari Karya Akhir ini. Semoga

Karya Akhir ini ada manfaatnya bagi kita semua terutama bagi penulis sendiri.

Medan, Februari 2008

Penulis

ABSTRAK

Dalam dunia industri banyak digunakan peralatan–peralatan yang sistem

kerjanya dikendalikan secara otomatis dalam melakukan proses produksi. Dalam hal

ini untuk mengolah bahan baku menjadi bahan jadi (produk) yang sesuai dengan

permintaan kosumen berdasarkan mutu produk yang diinginkan.

PT. Medisafe Technologies merupakan perusahaan yang bergerak dibidang

pembuatan sarung tangan. Dalam pencetakan sarung tangan yang dimasukkan dalam

tangki latex yang dilapisi air sebagai pendingin yang dialirkan dari water chiller.

Dalam proses penyaluran air pendingin dalam tangki latex terdapat peralatan -

peralatan pengendali yang berfungsi sebagai alat pengendali proses penyaluran air

pendingin secara otomatis.

Tujuan dari sistem kendali tersebut adalah untuk mengatur sistem dapat

mempertahankan kondisi yang diinginkan, menjalankan peralatan secara efisien, dan

DAFTAR ISI

1.6. Sistematika Pembahasan ... 3

BAB II. MESIN PENDINGIN 2.1. Pengertian Mesin Pendingin ... 5

2.2. Siklus Pendinginan ... 5

2.3. Bahan Pendingin ... 6

2.4. Kompresor ... 7

2.5. Kondensor ... 11

2.7. Pipa Kapiler ... 15

2.8. Pengering ... 15

2.9. Katup Ekspansi ... 16

2.10. Katup Ekspansi Termostatik ... 17

BAB III. PENYALURAN AIR PENDINGIN 3.1. Gambaran Umum Pencetakan Sarung Tangan Latex ... 19

3.2. Proses Pendinginan Pada Water Chiller ... 24

3.3. Kerusakan-kerusakan Pada Water Chiller ... 25

3.4. Analisis Gangguan Pada Water Chiller ... 29

3.5. Proses Penyaluran Air Pendingin ... 31

BAB IV. ANALISA SISTEM KENDALI PENYALURAN AIR PENDINGIN 4.1. Blok Diagram Penyaluran Air Pendingin ... 33

4.2. Blok Diagram Proses Pendinginan ... 34

4.3. Floatless level Switch ... 35

4.4. Temperatur Control ... 38

4.5. Sensor RTD ... 40

4.6. Pengukuran Temperatur Air Pendingin Dengan sensor RTD Pt-100 ... 41

BAB V. KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 47

5.2. Saran………. 48

Gambar 4.1. Blok Diagram Penyaluran Air Pendingin ………33

Gambar 4.2. Blok Diagram Proses Pendinginan……... ………34

Gambar 4.3. Rangkaian Kontrol Floatless level switch ………35

Gambar 4.4. Pengontrolan Level Tangki Air ………..36

Dengan menggunakan Floatless Level Switch Gambar 4.5. Floatless Level Switch ………37

Gambar 4.6. Panel Temperatur Kontrol ………..39

Gambar 4.7. Sensor RTD Pt-100 ………41

Gambar 4.7. Proses Pengukuran Temperatur Air Pendingin ………..42

Gambar 4.9. Grafik Temperatur Air Pendingin ………..46

DAFTAR TABEL

ABSTRAK

Dalam dunia industri banyak digunakan peralatan–peralatan yang sistem

kerjanya dikendalikan secara otomatis dalam melakukan proses produksi. Dalam hal

ini untuk mengolah bahan baku menjadi bahan jadi (produk) yang sesuai dengan

permintaan kosumen berdasarkan mutu produk yang diinginkan.

PT. Medisafe Technologies merupakan perusahaan yang bergerak dibidang

pembuatan sarung tangan. Dalam pencetakan sarung tangan yang dimasukkan dalam

tangki latex yang dilapisi air sebagai pendingin yang dialirkan dari water chiller.

Dalam proses penyaluran air pendingin dalam tangki latex terdapat peralatan -

peralatan pengendali yang berfungsi sebagai alat pengendali proses penyaluran air

pendingin secara otomatis.

Tujuan dari sistem kendali tersebut adalah untuk mengatur sistem dapat

mempertahankan kondisi yang diinginkan, menjalankan peralatan secara efisien, dan

BAB I PENDAHULUAN 1.1. Latar Belakang Pemilihan Judul

Kebutuhan akan air pendingin sangat penting pada proses pencetakan sarung

tangan latex di PT. Medisafe Technolgies. Air pendingin tersebut digunakan untuk

mendinginkan latex, sehingga suhu latex tetap terjaga pada temperatur yang

diinginkan. Air pendingin tersebut dialirkan kedalam tangki latex dari water chiller

sebagai mesin pendingin air.

Setiap industri senantiasa memiliki peralatan elektronik sebagai alat kontrol.

Alat kontrol tersebut bermacam–macam bentuk dan fungsinya, salah satunya adalah

alat pengontrol pada proses penyaluran air pendingin dalam tangki latex, yang

berfungsi untuk mengendalikan penyaluran air pendingin pada proses pencetakan

sarung tangan latex pada PT. Medisafe Technologies.

Terdapat beberapa tahapan pada proses penyaluran air pendingin antara lain :

Proses penyaluran air dari tangki penampung kedalam tangki air, proses pendinginan

air, pengukuran temperatur air pendingin. Pada tahapan–tahapan tersebut terdapat

peralatan–peralatan yang berfungsi untuk mengendalikan penyaluran air pendingin

pada proses pencetakan sarung tangan latex, sehingga kebutuhan air pendingin dalam

tangki latex dapat terpenuhi selama proses pencetakan sarung tangan latex.

1.2. Rumusan Masalah

Dari latar belakang yang telah dipaparkan dapat dirumuskan pembahasan

pokok yang akan dibahas adalah bagaimana proses penyaluran air pendingin pada saat

proses pencetakan sarung tangan latex berlangsung, bagaimana prinsip kerja water

chiller untuk menghasilkan air pendingin, bagaimana pengontrolan level air dalam

tangki air dengan menggunakan floatless level switch, dan bagaimana pengukuran

temperatur air pendingin yang diinginkan dengan menggunakan sensor RTD.

1.3. Batasan Masalah

Dalam karya akhir ini mempunyai ruang lingkup permasalahan yang relatif

luas dan terbatasnya pengetahuan serta pengalaman–pengalaman penulis, maka

penulis membatasi pembahasan masalah hanya dalam proses penyaluran air pendingin

kedalam tangki latex, prinsip kerja komponen–komponen utama water chiller, prinsip

kerja floatless level switch, prinsip kerja sensor RTD Pt-100 pada temperatur 180C–

280C dan menghitung tahanan RTD Pt-100 pada temperatur 180C–280C.

1.4. Tujuan Pembahasan

Adapun tujuan pembahasan karya akhir ini adalah:

1.Mengetahui proses penyaluran air pendingin pada proses pencetakan sarung

tangan latex.

1.5. Metode Pembahasan

Dalam membahas laporan karya akhir kelengkapan data suatu objek. Untuk

melengkapi data tersebut maka penulis melakukan metode pengumpulan data sebagai

berikut:

1. Secara teoritis

Mengumpulkan data dan mencari data spesifikasi, blok diagram dan cara

kerja rangkaian serta mencari buku-buku yang sesuai dengan topik bahasan

penulis dan studi kepustakaan.

2. Secara praktis

Dengan melakukan riset, wawancara pembimbing di industri, observasi

kelapangan dan praktek langsung.

1.6. SISTEMATIKA PEMBAHASAN

Untuk mempermudah pemahaman dan pembahasan penyusun membuat

sistematika penulisan dengan urutan sebagai berikut :

BAB I. PENDAHULUAN

Bab ini menjelaskan tentang latar belakang masalah, rumusan masalah, tujuan

pembahasan, batasan masalah, metode pembahasan, dan sistematika

pembahasan.

BAB II. MESIN PENDINGIN

Pada bab ini menjelaskan tentang pengertian mesin pendingin, siklus

pendinginan, bahan pendingin (refrigeran), kompresor, kondensor, evaporator,

BAB III. PENYALURAN AIR PENDINGIN ( WATER CHILLER )

Pada bab ini menjelaskan tentang gambaran umum pencetakan sarung tangan

latex, proses pendinginan pada water chiller, macam–macam kerusakan pada

water chller, analisis gangguan pada water chiller, proses penyaluran air

pendingin

BAB IV. ANALISA SISTEM KENDALI PENYALURAN AIR PENDINGIN

Pada bab ini menjelaskan tentang blok diagram sistem kendali penyaluran air

pendingin pada pada proses pencetakan sarung tangan latex, floatless level

switch, pengontrolan level fluida dengan menggunakan floatless level switch,

temperatur kontrol, sensor RTD, pengukuran temperatur air pendingin dengan

menggunakan sensor RTD.

BAB V. KESIMPULAN DAN SARAN

Bab ini berisikan kesimpulan dan saran untuk menyempurnakan laporan karya

BAB II

MESIN PENDINGIN

2.1. Pengertian Mesin Pendingin

Mesin Pendingin adalah suatu peralatan yang digunakan untuk mendinginkan

air, atau peralatan yang berfungsi untuk memindahkan panas dari suatu tempat yang

temperaturnya lebih tinggi. Didalan sistem pendinginan dalam menjaga temperatur

rendah memerlukan pembuangan kalor dari produk pada temperatur rendah ke tempat

pembuangan kalor yang lebih tinggi.

Prinsip kerja mesin pendingin adalah jika motor penggerak berputar maka akan memutar kompresor. Dengan berputar kompresor, refrigeran akan naik suhu

maupun tekanannya. Hal ini disebabkan molekul-molekul dari refrigeran bergerak

lebih cepat akibat proses kompresi. Gas dari refrigeran akan merambat pada pipa–pipa

kondensor dan media pendinginan.

Pada bagian kondensor diusahakan adanya media pendinginan yang baik,

sebab dengan adanya pendinginan yang baik pada bagian kondensor akan membantu

memperlancar terjadinya proses kondensasi. Temperatur dan tekanan gas refrigeran

akan naik sampai keseimbangan dicapai. Setelah terjadi keseimbangan proses

kondensasi (pengembunan) gas refrigeran mengalir menerusi saluran cairan tekanan

tinggi menuju refrigeran control setelah melewati drier strainer (saringan).

2.2. Siklus Pendinginan (Refrigeration Cycle)

Waktu kompresor sedang bekerja suhu dan tekanan refrigeran yang mengalir

ke kondensor, pipa kapiler, dryer, evaporator akan menjadi tinggi. Klep tekan

terbukanya klep tekan uap yang dipompa oleh kompresor keluar melalui celah-celah

klep tersebut dan masuk kedalam saluran tekan.

Refrigeran yang masuk kedalam pipa kondensor panasnya akan diserap oleh

udara yang mengalir melalui sela-sela pipa. Kondensor akan melepaskan panas dan

mengubah refrigeran yang bersuhu tinggi menjadi cairan bertekanan tinggi.

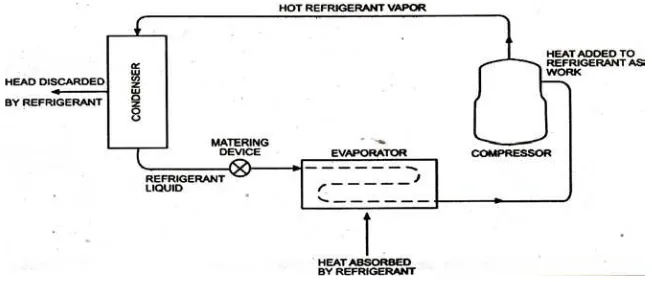

Pada gambar 2.1 dibawah ini ditunjukkan siklus pendinginan pada mesin

pendingin.

Gambar 2.1. Siklus Pendinginan Mesin Pendingin

Uap yang berada dalam kondensor akan turun suhunya dengan tekanan yang

tinggi dan menjadi cairan. Cairan tersebut mengalir kedalam dryer dan capillary tube

yang mempunyai lubang diameter yang kecil sehingga tekanan diturunkan menjadi

rendah sesuai temperatur pada evaporator.

2.3. Bahan Pendingin (Refrigeran)

Bahan pendingin atau refrigeran adalah suatu zat yang mudah diubah

wujudnya dari gas menjadi cair atau sebaliknya. Untuk dapat terjadinya suatu proses

pendinginan diperlukan suatu bahan penndingin atau refrigeran yang digunakan untuk

Bahan pendingin (refrigeran) banyak sekali macamnya, tetapi tidak satupun

yang dapat dipakai untuk semua keperluan pendinginan. Suatu bahan pendingin

mempunyai syarat–syarat untuk keperluan proses pendinginan antara lain :

1. Tidak beracun dan tidak berbau dalam semua keadaan.

2. Tidak dapat terbakar atau meledak bila bercampur dengan udara, minyak

pelumas dan sebagainya.

3. Tidak menyebabkan korosi terhadap bahan logam yang dipakai pada

sistem pendingin.

4. Bila terjadi kebocoran mudah diketahui dengan alat–alat yang sederhana

maupun dengan alat detector kobocoran.

5. Mempunyai titik didih dan tekanan kondensasi yang rendah.

6. Mempunyai kalor laten penguapan yang besar, agar panas yang diserap

evaporator sebesar–besarnya.

7. Viskositas dalam fase cair maupun fase gas rendah agar aliran refrigeran

dalam pipa sekecil mungkin.

8. Harganya tidak mahal dan mudah diperoleh.

9. Konduktifitas thermal yang tinggi.

10. Konstanta dieletrika dari refrigeran yang kecil, tahanan lisrtrik yan besar,

serta tidak menyebabkan korosi pada material isolator listrik.

11. Tidak merusak tubuh manusia.

2.3. Kompresor

Kompresor adalah unit mesin pendingin yang berfungsi untuk mengsirkulasi

refrigeran yang mengalir dalam unit mesin pendingin. Jika dilihat dari cara kerja

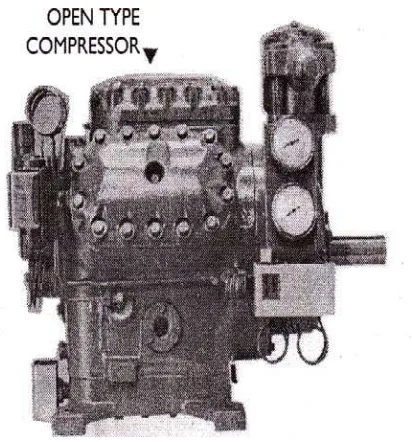

1. Kompresor Open Unit (Open Type Cmpressor)

Jenis kompresor ini terpisah dari tenaga penggeraknya masing-masing

bergerak sendiri dalam keadaan terpisah.

Tenaga penggerak kompresor umumnya motor listrik. Salah satu ujung

poros engkol dari kompresor menonjol keluar, sebuah puli dari luar

dipasang pada ujung poros tersebut.

Melalui tali kipas puli dihubungkan dengan tenaga penggeraknya.

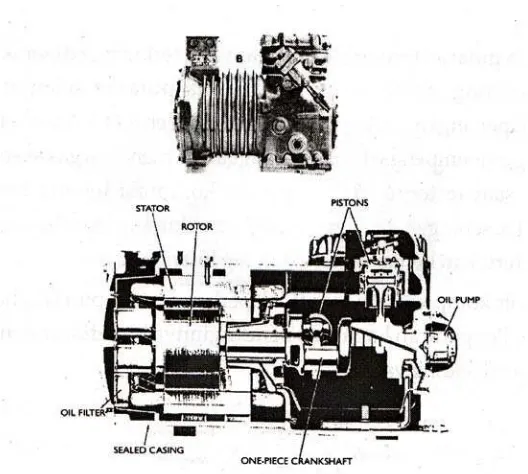

Pada gambar 2.2 dibawah ini ditunjukkan konstruksi kompresor open type.

Gambar 2.2. Konstruksi Kompresor Open Type

Puli pada kompresor berfungsi sebagai roda gaya yang digunakan

sebagai daun kipas untuk mendinginkan kondensor dan kompresor sendiri.

Karena ujung poros engkol keluar dari rumah kompresor, maka harus

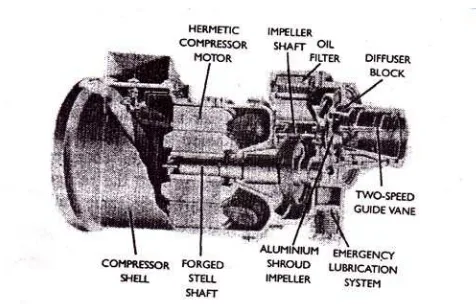

2. Kompresor Sentrifugal

Prinsip dari kompresor sentrifugal adalah menggunakan gaya sentrifugal untuk

mendapatkan energi kinetik pada impeller sudu dan energi kinetik ini diubah

menjadi tekanan potensial.

Pada gambar 2.3 dibawah ini ditunjukkan konstruksi kompresor sentrifugal.

Gambar 2.3. Konstruksi Kompresor Sentrifugal

Tekanan dan kecepatan uap yang rendah dari saluran sunction dihisap

kedalam lubang masuk atau mata roda impeller oleh aksi dari shaft rotor,

dan kemudian diarahkan dari ujung-ujung pisau kerumah kompresor untuk

diubah menjadi tekanan yang bertambah.

3. Kompresor Scroll

Prinsip kerja dari komprespr scroll adalah mengunakan dua buah scroll (pusaran).

Satu scroll dipasang tetap dan salah satu scroll lainnya berputar pada orbit.

Refrigeran dengan tekanan rendah dihisap dari saluran hisap oleh scroll dan

dikeluarkan melalui saluaran tekan yang letaknya pada pusat orbit dari scroll

Pada gambar 2.4 dibawah ini ditunjukkan konstruksi kompresor scroll.

Gambar 2.4. Konstruksi Kompresor Scroll

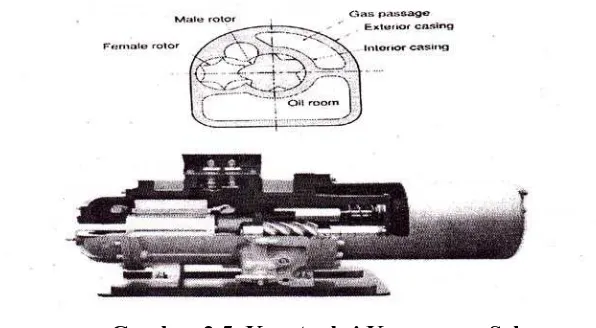

4. Kompresor Sekrup

Uap refrigeran memasuki satu ujung kompresor dan meninggalkan kompresor dari

ujung yang lain. Pada posisi langkah hisap terbentuk ruang hampa sehingga uap

mengalir kedalamnya. Bila putaran terus berlanjut, refrigeran yang terkurung

digerakkan mengelilingi rumah kompresor. Pada gambar 2.5 dibawah ini

ditunjukkan konstruksi kompresor sekrup.

Gambar 2.5. Konstruksi Kompresor Sekrup

Pada putaran selanjutnya terjadi penangkapan kuping rotor jantan oleh lekuk rotor

betina, sehingga memperkecil volume rongga dan menekan refrigeran tersebut

5. Kompresor Semi Hermetik

Pada konstruksi semi hermetik bagian kompresor dan elektro motor

masing-masing berdiri sendiri dalam keadaan terpisah. Untuk

menggerakkan kompresor poros motor listrik dihubungkan dengan poros

kompresornya langsung. Pada gambar 2.6 dibawah ini ditunjukkan

konstruksi kompresor semi hermetik.

Gambar 2.6. Konstruksi Kompresor Semi Hermetik

2.4. Kondensor

Kondensor mempunyai fungsi melepaskan panas yang diserap refrigeran di

evaporator dan panas yang terjadi selama proses kompresi. Dilihat dari sisi media

yang digunakan kondensor dapat dibedakan 2 macam :

1. Kondensor Berpendingin Udara (Air Cooled Condenser)

Yaitu kondensor yang menggunakan udara sebagai media pendinginnya. Air

• Natural Draught Condenser

Dimana pelaksana perpindahan panasnya dilakukan dengan aliran

udara secara alami.

• Force Draught Condenser

Dimana pelaksanaan perpindahan panasnya dilakukan dengan

aliran udara yang dipaksakan biasanya dilakukan dengan kipas

udara dan blower.

Pada gambar 2.7 dibawah ini ditunjukkan konstruksi kondensor tipe air cooled

condenser.

Gambar 2.7. Konstruksi Kondensor Tipe Air Cooled Condenser 2. Kondensor Berpendingin Air (Water Cooled Condenser)

Water cooled condensor adalah kondensor yang menggunakan air sebagai media

pendinginnya. Menurut proses aliran yang ada pada kondensor ini terbagi menjadi

• Wate Water System

Suatu sistem dimana air yang disuplai untuk kondensor diambil

dari pusat–pusat air kemudian dialirkan melewati kondensor

setelah itu dibuang.

• Recirculating Water System

Suatu sistem dimana air yang telah meninggalkan kondensor

disalurkan kedalam cooling tower, untuk diturunkan temperaturnya

pada temperatur yang dikehendaki.

• Sistem Pipa Air Dari Menara Pendingin

Supaya mesin pendingin dapat bekerja dengan aman, maka harus

dijamin adanya aliran air pendingin sesuai dengan yang diperlukan.

Apabila kondensor terletak diatas permukaan air didalam bak

menara pendingin, atau apabila kondensor terletak di bawah

permukaan air dan pompa terletak diatas permukaan air dalam bak

air, maka sebuah katup satu arah (check valve) harus dipasang

Pada gambar 2.8 dibawah ini ditunjukkan konstruksi kondensor tipe water

cooled condenser.

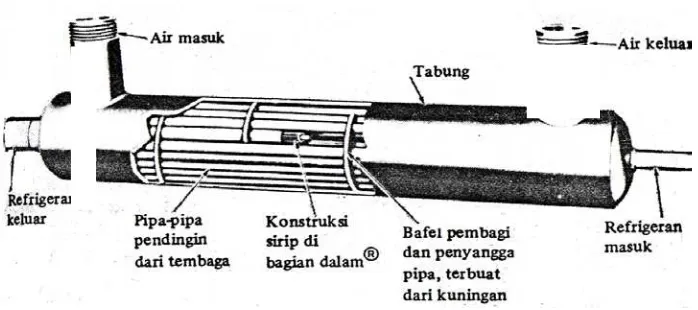

Gambar 2.8. Konstruksi Kondensor Tipe Water Cooled Condenser 2.5. Evaporator

Evaporator adalah penukar kalor yang memegang peranan yang paling penting

didalam siklus pendinginan, yaitu mendinginkan media sekitarnya. Evaporator

berfungsi untuk mendinginkan udara ruangan atau cairan. Selain itu fungsi

eavaporator pada sistem pendinginan adalah sebagai pipa penguapan.

Dilihat dari betuknya, evaporator memiliki konstruksi yang sama dengan

bagian kondensor yang hanya menggunakan diameter pipa lebih besar dibandingkan

pipa untuk kondensor. Didalam tabung dipasang plat–plat penyekat.

Plat–plat tersebut berfungsi sebagai penunjang pipa refrigeran dan

mengalirkan cairan yang hendak didinginkan, sehingga dapat mengalir tegak lurus

Dengan demikian laju–laju perpindahan kalor semakin baik karena kontak

antara cairan yang hendak didinginkan dalam pipa refrigeran dapat dibuat lebih baik.

Pada gambar 2.9 dibawah ini ditunjukkan konstruksi evaporator.

Gambar 2.9. Konstruksi Evaporator

2.6. Pipa Kapiler (Capillary Tube)

Pipa kapiler adalah pengatur bahan pendingin atau refrigeran pada sistem

pendinginan yang ditempatkan pada antara sisi tekanan tinggi dan sisi tekanan rendah.

Refrigeran cairan yang mengalir melalui pipa kapiler terjadi pressure drop yang

berarti tekanan dan suhunya diturunkan sesuai dengan kebutuhan evaporator.

Pada gambar 2.10 dibawah ini ditunjukkan konstruksi pipa kapiler.

Penggunaan pipa kapiler pada mesin pendingin akan mempermudah pada

waktu start, karena dengan mempergunakan pipa kapiler pada saat sistem tidak

bekerja tekanan pada kondensor dan evaporator selalu sama. Hal ini berarti

meringankan tugas kompresor pada waktu start.

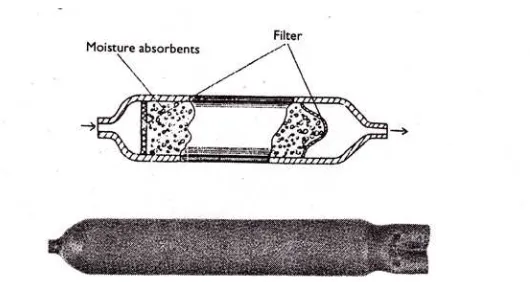

2.7. Pengering (Dryer)

Pengering (dryer) dalam sistem pendinginan digunakan untuk untuk menyerap

uap air dan menyaring kotoran yang tidak diperlukan dalam sistem. Didalam

pengering diisikan bahan pengering dan kawat saringan. Pengering ditempatkan pada

sisi tekanan tinggi dari sistem pendinginan, yaitu pada saluran cairan didekat pipa

kapiler. Pengering tersebut sebaiknya dipasang pada posisi kedudukan tegak dengan

lubang masuk pada bagian bawah.

Umumnya pengering dipasang secara permanen, hanya ditukar apabila bahan

pengering telah tidak dapat menyerap uap air lagi. Jika kompresor rusak atau

motornya terbakar, maka pengering harus ditukar dengan yang baru karena saringan

telah kotor bahan pengering juga tidak dapat menyerap uap air lagi. Pada gambar 2.11

dibawah ini ditunjukkan konstruksi pengering.

2.8. Katup Ekspansi Otomatik (Automatic Expansion Valve)

Katup ekspansi otomatik digunakan untuk mengatur jumlah refrigeran yang

masuk pada evaporator dalam batas yang sama dengan kapasitas isap kompresor.

Selama sistem sedang bekerja, katup tersebut dapat mempertahankan tekanan

evaporator dan tekanan saluran isap tetap konstan, sehingga beban

kompresor juga menjadi konstan. Pada gambar 2.12 dibawah ini ditunjukkan bentuk

katup ekspansi otomatik.

Gambar 2.12. Katup Ekspansi Otomatik

Pada dasarnya katup tersebut terdiri dari : jarum dan dudukanya, diafragma,

sebuah pegas dengan baut pengatur, sebuah saringan pada bagian masuk. Katup

ekspansi otomatik bekerja berdasarkan tekanan yang seimbang pada diafragma, dari

dua tekanan yang berlawanan dan saling mengimbangi. Prinsip kerja katup ekspansi

otomatik adalah apabila tekanan evaporator P2 menekan diafragma keatas, membuat

Tekanan pegas yang dapat diatur P3 menekan diafragma pada arah yang

berlawanan, membuat lubang saluran refrigeran membuka. Pada gambar 2.13

dibawah ini ditunjukkan prinsip kerja katup ekspansi otomatik.

Gambar 2.13. Prinsip Kerja Katup Ekspansi Otomatik

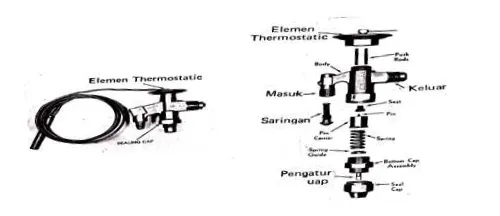

2.9. Katup Ekspansi Termostatik (Thermostatic Expansion Valve)

Katup ekspansi termostatik merupakan alat pengatur refrigeran yang paling

banyak dipakai untuk sistem pendinginan. Katup ekspansi tersebut dapat mengatur

jumlah refrigeran yang mengalir dalam evaporator sesuai dengan beban evaporator

yang maksimum pada setiap keadaan beban evaporator yang berubah-ubah. Katup

ekspansi termostatik dapat mempertahankan uap panas lanjut yang konstan.

Katup ekspansi tersebut tidak mengatur tekanan dan temperatur dalam

evaporator, tetapi mengontrol jumlah refrigeran yang mengalir masuk dalam

evaporator. Refrigeran yang mengalir melalui katup ekspansi termostatik lalu pada

temperatur dan tekanan pada akhir evaporator. Pada gambar 2.14 dibawah ini

ditunjukkan bentuk katup ekspansi termostatik.

BAB III

PENYALURAN AIR PENDINGIN 3.1. Gambaran Umum Pencetakan Sarung Tangan Latex

Sarung tangan latex yang diproduksi PT. Medisafe Technologies terdiri

dari atas dua jenis, yaitu polos atau licin (smooth) dan bercorak (textured). Perbedaan

jenis ini berasal dari cetakan yang berbeda yaitu jenis cetakan dengan permukaan rata

akan menghasilkan jenis sarung tangan yang licin, dan cetakan dengan permukaan

bergerigi menghasikan jenis sarung tangan latex yang beercorak. Bahan dasar

pembuatan sarung tangan latex terdiri dari bahan baku berupa karet alam, dan bahan

tambahan (unsur kimia).

Proses produksi berlangsung kontiniu dan otomatis. Tenaga manusia

digunakan sebagai operator dan penanganan material. Proses pecetakan sarung tangan

latex pada areal glove plant dengan menggunakan dipping machine yang berupa

cetakan yang dipasang pada rantai yang digerakkan oleh main drive gear motor. Pada

gambar 3.1 dibawah ini ditunjukkan proses pencetakan sarung tangan latex pada areal

glove plant .

Proses pencetakan sarung tangan latex terdiri dari beberapa tahapan antara lain :

1 Stripping Area

Stripping area adalah daerah tempat penarikan atau pelepasan sarung

tangan dari cetakan yang dilakukan oleh tenaga kerja.

2. Acid Tank

Acid tank merupakan proses pencucian cetakan, rantai mesin akan

berjalan membawa cetakan hingga tercelup pada acid tank.Tujuannya

adalah menghilangkan sisa karbonat, pigmen, dan asam yang melekat

pada cetakan

3. Rinsing Tank

Rinsing tank adalah tangki pencucian cetakan dengan air, agar

cetakan yang keluar dari tangki tersebut benar–benar bersih dan bebas

dari larutan asam.

4. Pengeringan (Blower)

Cetakan yang telah melewati proses pencucian, rantai berputar akan

bergerak terus membawa cetakan pada bagian pengeringan yaitu

dengan melewatkan cetakan dalam kipas pengeringan air. Tujuannya

adalah menghilangkan air yang ada pada cetakan dan untuk

mengeringkan cetakan sebelum dicelupkan kedalam tangki latex

5. Pencelupan Cetakan

Cetakan yang sudah dikeringkan akan bergerak menuju tangki latex,

sehingga lapisan yang sangat tipis atau halus terbentuk pada cetakan.

gelembung–gelembung pada tangki, sehingga cetakan tidak kering

dan panas.

6. Oven Pengering (Dry Oven)

Cetakan yang telah dicelupkan dalam tangki latex akan dilewatkan

kedalam oven pengering. Tujuannya adalah untuk mengeringkan atau

mengeraskan lapisan yang telah terbentuk pada cetakan. Panas pada

oven dihasilkan dari LNG (liquid nitrogen gas) sebagai bahan bakar.

7. Kompon Latex (Latex Compounding)

Latex pekat dari tangki dari gudang bahan baku dialirkan menuju

bagian kompon latex untuk dicampur dengan bahan – bahan kimia.

8. Pencelupan Latex (Latex Dipping)

Kompon latex yang telah diperam dalam tangki maturasi dialirkan

dalam tangki pencelupan latex dengan menggunakan pipa. Tangki

pencelupan latex dilapisi dengan air pendingin yang dialirkan dari

water chiller sebagai mesin pendingin air yang berfungsi sebagai

untuk menjaga agar suhu tetap stabil, sehingga cetakan yang

diperoleh tidak mengalami kerusakan.

9. Oven Pengeringan Latex (Latex Dry Oven)

Rantai bergerak membawa cetakan yang telah dilapisi sarung tangan

kedalam oven pengeringan latex. Tujuan pengeringan bukan

pengeringan sempurna, agar latex tidak menyusut saat dimasukkan

10. Pemucatan Awal (Pre Leaching)

Pemucatan awal yaitu proses pencucian sarung tangan yang

dicelupkan kedalam tangki berisi air.

Tujuannya adalah untuk melarutkan atau membersihkan bahan –

bahan kimia, yaitu sisa-sisa karbonat dan kadar protein yang masih

tersisa pada sarung tangan.

11. Pembentukan Pinggiran Sarung Tangan (Beading)

Beading merupakan merupakan proses pembentukan fisik sarung

tangan, yaitu pinggiran sarung tangan. Pembentukan pinggiran sarung

tangan ini dilakukan dengan memutar alat penggulung dari bagian

bawah cetakan. Beading yang baik adalah yang gulungannya tidak

terlalu besar, tidak terlalu kecil dan tidak terdapat gelembung udara.

Setelah pinggiran sarung tangan terbentuk cetakan akan bergerak

kedalam pengeringan utama (duck oven).

12. Pengeringan Utama (Duck Oven)

Pengeringan sarung tangan harus melalui melalui pengeringan utama.

Tujuan dari pengeringan utama adalah untuk pengeringan sempurna

sarung tangan latex dari air yang ada pada sarung tangan latex.

13. Pemucatan Akhir (Post Leaching)

Pemucatan akhir adalah proses pencucian sarung tangan kembali

sekaligus memutihkan sarung tangan latex. Pada bagian ini sarung

tangan dicelupkan kedalam air untuk menghilangkan sisa kotoran dari

14. Pengapuran (Slurry)

Fungsi pengapuran ini untuk memberikan lapisan powder pada proses

akhir, sehingga sarung tangan tidak lengket dan mudah dilepaskan

dari cetakan.

15. Oven Pengeringan Kapur (Slurry Dry Oven)

Panas pada oven pengeringan kapur bertujuan untuk mengeringkan

sol kapur yang menempel pada sarung tangan

16. Kipas Pendingin (Cooling Fan)

Alat pendingin yang digunakan untuk mendinginkan sarung tangan

latex yang keluar dari pengeringan kapur adalah kipas pendingin.

Bertujuan untuk menurunkan suhu cetakan, sehinga operator mudah

melepaskan sarung tangan latex dari cetakan.

17. Penarikan Sarung Tangan Latex (Stripping)

Striping adalah proses penarikan atau pelepasan sarung tangan latex

dari former. Penarikan sarung tangan latex dari cetakan ini dilakukan

oleh operator, dan hal ini merupakan proses akhir dari pada dipping

machine. Setelah sarung tangan dilepas, rantai akan bergerak terus

membawa former kembali ke tangki pencucian yang berisi larutan

asam nitrat dan seterusnya.

18. Pengeringan Akhir (Tumble Dryer)

Fungsi mesin ini adalah untuk mengeringkan sarung tangan latex

dengan sempurna, dan juga untuk mengurangi kadar tepung pada

dihembuskan melalui pipa kedalam bak penampungan limbah yang

berisi air. Tahapan selanjutnya adalah membawa sarung tangan latex

yang sudah dikeringkan kebagian pengendalian kualitas untuk

sampling penerimaan produk jadi.

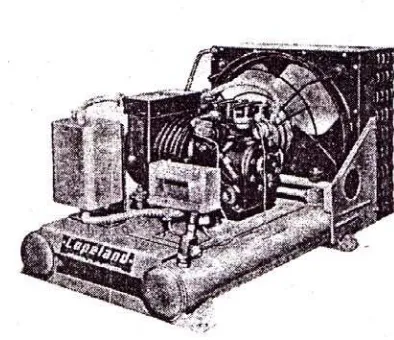

3.2. Proses Pendinginan Pada Water Chiller

Proses pendinginan yang dilakukan pada unit produksi pencetakan sarung

tangan latex menggunakan air sebagai bahan pendingin di PT. Medisafe

Technologies. Peralatan yang digunakan untuk melakukan proses pendinginan adalah

water chiller DW 150. Pada gambar 3.2 dibawah ini ditunjukkan proses pendinginan

pada water chiller.

Apabila motor penggerak berputar, maka akan memutar kompresor. Dengan

berputarnya kompresor maka refrigeran pada freon R 22 akan naik suhu maupun

tekanannya. Hal ini disebabkan molekul–molekul dari refrigeran bergerak lebih cepat

dan saling bertabrakan akibat adanya kompresi.

Air yang dialirkan kedalam cooling tower akan dialirkan kembali kedalam

kondensor akan mengalami proses kondensasi (pengembunan) yaitu uap panas dari

refrigeran berubah menjadi cairan. Cairan refrigeran mengalir menuju saluran cairan

tekanan tinggi menuju filter (saringan) yang berfungsi untuk menyaring kotoran dan

partikel–partikel lain yang menempel pada diding pipa tembaga dari kondensor,

sehingga refrigeran cair saja yang mengalir masuk kedalam pengontrol refrigeran.

Katup selonoid akan membuka aliran bahan pendingin yang menuju kedalam

evaporator. Setelah itu katup ekspansi akan menurunkan cairan refrigeran dari tekanan

tinggi menjadi tekanan rendah sebelum masuk kedalam evaporator.

Cairan refrigeran yang telah diekspansi akan dialirkan kedalam evaporator

untuk mendinginkan cairan refrigeran sesuai dengan temperatur yang diinginkan.

Setelah cairan refrigeran mengalami proses evaporatif, maka cairan refrigeran telah

menjadi cairan pendingin. Cairan pendingin tersebut akan dialirkan kedalam tangki air

pendingin melalui pompa air pendingin.

3.3. Kerusakan–Kerusakan Pada Water Chiller

1. Unit Kompresor

Untuk memeriksa kompresor unit dapat dicoba dihubungkan dengan sumber

dan dipasang amperemeter untuk mengecek arus yang ditarik oleh motornya.

a. Motor tidak jalan dan arusnya besar sekali, melebihi arus rotor dari

motor, maka motor akan terbakar.

b.Motor tidak jalan, tetapi arusnya normal, kompresor macet. Kompresor

perlu diperiksa.

c. Motor jalan, arus yang ditarik normal tapi bersuara keras, mungkin ada

pegas yang patah.

d.Motor jalan, arus yang ditarik normal, tetapi tekanan tidak memenuhi

syarat, bersuara, katup kompresor rusak.

Process tube dari kompresor dihubungkan dengan tabung R 22, pipa tekan dan

kompresor dihubungkan dengan bagian bawah dari single testing valve (A), pipa

hisap dihubungkan dengan ujung lain dari keran (B).

Pada gambar 3.3 dibawah ini ditunjukkan cara memeriksa tekanan kompresor.

Gambar 3.3. Cara Memeriksa Tekanan Kompresor

Ujung A langsung berhubungan dengan pressure gauge tidak dipengaruhi oleh keran,

sedangkan ujung B dapat dibuka atau ditutup hubungannya oleh keran. Mula-mula

Setelah tidak ada udara yang keluar dari ujung pipa, tabung R 22 dibuka

sedikit untuk mendorong sisa udara, kotoran yang tertinggal (purging), kemudian

ujung pipa tekan dipasang lagi pada ujung A.

Kompresor masih tetap berjalan, tabung R 22 dibuka sedikit, maka

penunjukkan dan pressure gauge akan naik sedikit demi sedikit, setelah tekanannya

mencapai sesuai yang diinginkan, keran dari tabung R 22 ditutup, maka jarum akan

menunjuk pada tekanan yang telah ditentukan. Jangan lupa memeriksa arus yang

ditarik oleh kompresor dan tidak ada suara yang mengganggu maka tekanan dari

kompresor adalah baik.

2. Evaporator

Pada sistem pendinginan kerusakan evaporator yang paling banyak adalah

adanya kebocoran. Untuk mencari kebocoran perhatikan pada bagian–bagian

sambungan, bengkokan–bengkokan pada pipa.

3. Kondensor

Kemungkinan kerusakan pada kondensor hampir sama pada evaporator. Pada

mesin yang sedang berjalan jika kondensornya dipegang akan terasa panas.

4. Pipa Kapiler

Gangguan pada pipa kapiler biasanya disebabkan oleh buntu, pipa gepeng atau

bengkok, ada benda–benda lain didalam pipa dari kotoran atau sisa penjelasan yang

tertinggal atau uap air yang membeku.

Jika pipa kapiler buntu seluruhnya, maka tidak akan terdengar suara pada

ujung masuk evaporator, evaporator tidak terasa dingin. Pada sistem pendinginan

dimatikan. Pada pipa kapiler yang buntu sebagian atau seluruhnya akan diperlukan

waktu yang lebih lama.

5. Saringan

Gangguan pada saringan sama dengan pipa kapiler. Tanda lain untuk saringan

yang rusak, sebagian akan terjadi perbedaan panas dibandingkan bagian dekat pipa

kapiler. Pada saringan yang rusak sama sekali, bagian luar dari saringan terjadi es,

tekanan pada sisi tekanan pada sisi tekanan tinggi menjadi lebih tinggi.

6. Refigeran

Bahan pendingin yang paling banyak digunakan adakah R 12, R 22, R 502.

Gangguan–gangguan yang terjadi mungkin terjadi ada 3 macam :

a. Terlalu banyak isi bahan pendingin (over charge).

b. Kurang isi bahan pendingin (under charge).

a. Tanda–tanda over charge antara lain :

• Tekanan pada sisi tekanan tinggi dan tekanan rendah.

• Tekanan pada sisi tekanan rendah dan tekanan tinggi.

• Arus yang ditarik naik.

• Pada saluran pipa hisap terjadi es.

• Kompresor bersuara lebih keras.

• Pendingin kurang baik.

b. Tanda–tanda under charge antara lain :

• Tekanan pada sisi tekanan tinggi normal atau rendah.

• Tekanan pada sisi tekanan rendah lebih rendah.

• Pada pipa evaporator terjadi bunga es.

• Kompresor jalan terus–menerus, pemakaian daya banyak.

Untuk sistem yang bocor pada sisi tekanan tinggi, mencari kebocoran yang

dilakukan waktu kompresor sedang berjalan. Sedangkan jika kebocoran terjadi pada

sisi tekanan rendah dicari pada waktu kompresor sedang berhenti. Setelah kompresor

dijalankan lebih dahulu selama beberapa menit. Pada sistem yang bocor bahan

pendingin (refrigeran) yang bersirkulasi tidak cukup dan minyak pelumas yang

seharusnya kembali ke kompresor juga berkurang.

3.4. Analisis Gangguan Pada Water Chiller

Pada umumnya gangguan pada sistem pendingin antara lain :

1. Unit tidak dapat dijalankan (start).

Unit yang sewaktu dihubungkan dengan sumber listrik tetapi tidak

dapat berputar atau gagal beroperasi hendaknya dilakukan pemeriksaan–

pemeriksaan sebagai berikut :

• Periksa tegangan pada stop kontak.

• Tegangan yang benar adalah 380 volt AC.

• Periksa tegangan pada terminal kompresor.

• Periksa semua kontrol kompresor, periksa terminal–terminal dari

2. Unit dapat beroperasi tetapi tidak menghasilkan air pendingin.

Unit yang beroperasi tetapi tidak menghasilkan air pendingin, pada

umumnya gangguan–gangguan yang timbul antara lain :

• Kekurangan refrigeran.

• Katup ekspansi, pipa kapiler dan saringan.

• Kerusakan kompresor.

Kekurangan refrigeran diakibatkan adanya salah satu unit chiller gagal

dioperasikan yang biasanya disebabkan oleh gangguan kelistrikan. Dalam hal ini

Periksa kebocoran, apabila terjadi kebocoran refrigeran harus diperbaiki, divakumkan,

dan diisi lagi.

Jika katup ekspansi rusak pada waktu unit berjalan akibat tekanan compund

gauge tidak normal meskipun unit telah dimatikan. Baut pengatur katup ekspansi

harus diputar atau disetel agar tekanan compund gauge mengalami perubahan atau

tekanannya normal.

Pada sistem yang mengandung kotoran didalamnya, hal ini mungkin

disebabkan tertinggalnya kotoran sewaktu merakit atau memasang saringan.Hal ini

juga dapat diakibatkan sistem mengalami kebocoran pada bagian tekanan rendah

sehingga udara luar terhisap masuk pada sistem.

Udara tersebut mengandung uap air akibat terbawa oleh refrigeran. Kotoran ini

akan ditampung oleh filter. Uap air yang melewati filter pada katup ekspansi akan

membeku dan akan menyumbat lubang pada katup ekspansi. Untuk memeriksa

adanya es pada lubang katup ekspansi terlebih dahulu unit water chiller dihentikan

Apabila tekanan compund gauge tetap sama dengan tekanan sebelum katup

ekspansi dipanaskan. Kemungkinan filter dari katup ekspansi terdapat kotoran–

kotoran, untuk itu filter harus dibersihkan.

3. Timbul suara berisik

Pada sistem pendinginan terdapat suara berisik yang bisa mengakibatkan

kerusakan pada unit–unit mesin pendingin, gangguan yang timbul adalah :

• Ada sekrup yang lepas atau kurang keras.

Apabila sekrup yang lepas atau kurang keras, harus diganti dengan

sekrup yang baru atau bautnya dikeraskan lagi.

• Kerusakan pada motor kompresor

Apabila motor kompresor mengalami gangguan, harus diperiksa atau

perlu diganti jika kerusakannya tidak bisa lagi dipakai.

3.5 Proses Penyaluran Air Pendingin

Proses penyaluran air pendingin pada tangki latex di unit produksi pencetakan

sarung tangan latex di PT. Medisafe Technologies, terdapat beberapa tahapan proses

sehingga terjadi penyaluran air pendingin didalam tangki latex. Pada gambar 3.5

M

Gambar 3.5. Proses Penyaluran Air Pendingin Pada Pencetakan Sarung Tangan Latex

Air akan disalurkan kedalam tangki air melalui tangki penampung air setelah

proses pengontrolan level pada tangki air yang menggunakan floatless level switch.

Kemudian air dialirkan kedalam cooling tower dan dialirkan lagi kedalam kondensor

sebagai salah satu unit chiller, proses pendinginan akan berlangsung pada unit-unit

chiller (kompresor, Freon R 22, kondensor, filter, sight glass, katup selonoid, katup

ekspansi, evaporator). Air pendingin dialirkan kedalam tangki air pendingin melalui

pompa evaporator.

Didalam tangki air pendingin terdapat sensor Rtd yang digunakan untuk

kemudian dialirkan kedalam tangki latex melalui pompa tangki latex. Setelah air

pendingin tersebut telah mendinginkan latex, maka temperatur air pendingin tersebut

akan mengalami perubahan, sehingga tidak layak lagi digunakan untuk mendinginkan

latex.

Air pendingin yang tidak digunakan lagi akan dialirkan kedalam evaporator

untuk melakukan proses pendinginan, sehingga proses penyaluran air pendingin

dalam tangki latex berlangsung secara kontinu selama proses pencetakan sarung

BAB IV

ANALISA SISTEM KENDALI PENYALURAN AIR PENDINGIN 4.1. Blok Diagram Penyaluran Air Pendingin

Suatu sistem penyaluran air pendingin dapat bekerja apabila didukung oleh

peralatan–peralatan pembentuk sistem tersebut. Pada proses penyaluran air pendingin

terbagi atas empat blok yang membentuk suatu blok diagram loop tertutup, antara lain

tangki air pendingin, temperatur control, proses pencetakan sarung tangan latex, dan

sensor Rtd Pt-100. Pada gambar 4.1 dibawah ini ditunjukan blok diagram proses

penyaluran air pendingin.

Gambar 4.1. Blok Diagram Penyaluran Air Pendingin

Didalam tangki air pendingin terdapat sensor Rtd Pt-100 yang dihubungkan

pada temperatur control untuk mendeteksi temperatur air pendingin.

Dalam hal ini sensor Rtd Pt-100 mendeteksi temperatur 180C–190C. Apabila

temperatur dibawah 180C dan diatas 190C, maka proses pencetakan sarung tangan

latex akan berhenti setelah menerima sinyal dari temperatur control. Apabila

temperatur air pendingin berada diantara 180C–190C, maka temperatur control akan

memberikan sinyal pada proses pencetakan sarung tangan latex untuk beroperasi

4.2. Blok Diagram Proses Pendinginan

Pada proses pendinginan terbagi atas empat blok yang membentuk suatu blok

diagram loop terbuka, antara lain floatless level switch, tangki air, cooling tower, dan

condensor. Pada gambar 4.2 dibawah ini ditunjukan blok diagram proses pendinginan.

Pompa

Gambar 4.2. Blok Diagram Proses Pendinginan

Floatless level switch berfungsi untuk mengontrol level tangki air, apabila air

dalam tangki kosong atau berada pada level terendah, maka alat tersebut akan

memberikan sinyal pada motor yang dihubungkan pada pompa untuk menjalankan

penyaluran air dari tangki penampung kedalam tangki air. Ketika air berada pada level

tertinggi atau air dalam tangki penuh, maka alat tersebut akan memberikan sinyal

pada motor yang dihubungkan pada pompa untuk menghentikan penyaluran air

kedalam tangki air.

Kemudian air dari tangki air dialirkan kedalam cooling tower untuk

diturunkan temperaturnya, setelah itu air dari cooling tower akan dialirkan kembali

kedalam kondensor. Uap panas dari hasil kompresi akan didinginkan didalam

4.3. Floatless Level Switch

1.Rangkaian Kontrol Floatless Level Switch

Floatless level switch digunakan untuk mengontrol level tertinggi dan

terendah air dalam tangki. Pada gambar 4.3 dibawah ini ditunjukkan rangkaian

kontrol floatless level switch.

Gambar 4.3. Rangkaian Kontrol Floatless Level Switch

Pada proses penyaluran air pendingin kedalam tangki latex diperlukan alat

pengendali tangki air yang disebut floatless level switch. Fungsi alat ini adalah untuk

mengatur ketinggian air. Pada alat tersebut terdapat relai sebagai alat kontrol untuk

mengoperasikan dan mematikan pompa pada saat penyaluran air dari tangki

Pada gambar 4.4 dibawah ini ditunjukkan pengontrolan level tangki air dengan

menggunakan floatless level switch.

Gambar 4.4. Pengontrolan Level Tangki Air Dengan Menggunakan Floatless Level Switch

Prinsip kerja berdasarkan rangkaian kontrol floatless level switch antara lain:

1. Ketika fluida air dalam tangki air berada pada batas E1, atau pada batas level

tertinggi, maka motor akan secara otomatis akan berhenti dalam melakukan

proses penyaluran air dari tangki penampung kedalam tangki air.

2. Ketika fluida air dalam tangki air turun meninggalkan elektroda E2, maka

motor akan berjalan untuk melakukan proses penyaluran air dari tangki

3. Apabila fluida air dalam tangki penampung dibawah E2’ atau tangki kosong,

maka motor tidak akan pernah hidup atau berjalan untuk melakukan proses

penyaluran air dari tangki penampumg kedalam tangki air.

4. Motor akan beroperasi kembali, jika persediaan air dalam tangki penampung

berada pada batas E1’ dan E2’.

Pada gambar 4.5 dibawah ini ditunjukkan floatless level switch.

Gambar 4.5. Floatless Level Switch

Spesifikasi dari floatless level switch antara lain :

Brand : Omron

Type : Level Controller

Series : 61F-G1

Applications : Automatic water supply control with prevention of pump idling

Main supply : 220 Volt

2. Perawatan Dan Pemeriksaan

a. Pompa tidak menghentikan operasi

• Periksa tegangan suplai dan rangkaian magnetik tidak sesuai

dengan rangkaian operasi pada floatless level switch.

• Titik operasi elektroda diatur 10 cm dari dasar tangki.

• Jarak yang berlebihan antara terminal ground dan titik operasi

elektroda.

b. Pompa tidak memulai operasi

• Periksa kesalahan terminal penghubung, apakah digunakan untuk

penyediaan air atau penyaluran air.

• Relai tidak bekerja atau tidak dapat beroperasi.

• Elektroda dan elektroda ground berhubungan satu sama lain.

4.4. Temperatur Control

Pengontrolan suhu digunakan untuk untuk proses pengontrolan suhu dengan

cermat tanpa melibatkan penambahan operator. Pengontrol menerima suhu dari sensor

RTD (Resistance Temperatur Detektor) sebagai input, dan membandingkan suhu yang

sesungguhnya dengan suhu kontrol yang dikehendaki atau titik penyetelan dan

Pada gambar 4.6 dibawah ini ditunjukkan panel kontrol dari pengontrol suhu.

Unit tersebut menampilkan kedua perangkat dan proses suhu serta menyediakan

sinyal kontrol output yang akurat untuk mempertahankan proses pada titik kontrol

yang dikehendaki.

Gambar 4.6. Panel Temperatur Kontrol

Ada tiga jenis cara mengontrol suhu tergantung dari sistem yang dikontrol

antara lain:

1. Kontrol Suhu ON/OFF

Kontrol ON/OFF biasanya digunakan dimana kontrol yng tepat tidak

diperlukan, pada sistem yang tidak dapat menangani energi yang

sering dihidupkan dan dimatikan, dimana masa sistem begitu besar

output hidup ketika suhu turun dibawah titik penyetelan dan mati

apabila suhu mencapai titik penyetelan.

2. Kontrol Suhu Proporsional

Kontrol Proporsional dirancang untuk membatasi getaran berkaitan

dengan kontol ON/OFF. Pengontrol Proporsional menurunkan daya

rata-rata yang sedang diberikan pada proses pendinginan ketika suhu

mencapai titk penyetelan. Ini akan melambatkan pendinginan,

sehingga tidak akan melampaui titik penyetelan tetapi akan mencapai

titik penyetelan dan mempertahankan suhu yang stabil.

3. Kontrol Suhu PID (Proporsional, Integral, Derivatif)

Pengontrol PID menghasilkan output yang tergantung dengan

magnitude, lamanya dan laju perubahan dari sistem sinyal error.

Gangguan sistem mendadak terjadi karena adanya usaha untuk

memperbaiki kondisi pada proses. Pengontrol PID dapat mengurangi

error sistem sampai nol, lebih cepat dibandingkan dengan pengontrol

yang lain.

4.5. Sensor RTD (Resistance Temperature Detector)

Sensor RTD menggunakan elemen sensitif dari kawat platina, tembaga, atau

nikel yang memberikan nilai tahanan yang terbatas untuk masing-masing temperatur.

Hubungan antara temperatur dan tahanan konduktor dalam temperatur 00C

dapat ditentukan dari persamaan:

Dimana :

Rt = tahanan pada suhu t (0C)

RO = tahanan pada suhu 00C

A = 3.90802 x 10-3

B = -5.802 x 10-7

Hampir semua konduktor logam memiliki koefisien tahanan temperatur yang

positif, sehingga bertambah terhadap kenaikan temperatur. Beberapa bahan seperti

karbon dan germanium memiliki koefisien tahanan temperatur yang negatif yang

menandakan bahwa tahanan tersebut berkurang terhadap pertambahan temperatur.

Pada gambar 4.7 dibawah ini ditunjukkan sensor RTD (Resistance Temperature

Detector)

Gambar 4.7. Sensor RTD

4.6. Pengukuran Temperatur Air Pendingin Dengan Sensor Rtd Pt-100

Proses pengukuran temperatur air pendingin pada tangki air pendingin

dilakukan dengan menggunakan sensor Rtd Pt-100 yang dihubungkan pada

temperatur control. Temperatur yang diinginkan adalah 18oC–19oC untuk

mendinginkan latex agar cetakan sarung tangan latex yang dihasilkan sempurna atau

dan diatas 19oC, maka proses pencetakan sarung tangan latex akan berhenti setelah

menerima sinyal dari temperatur control.

Setelah temperatur berada diantara 18oC–19oC, maka maka temperatur

control akan memberikan sinyal pada proses pencetakan sarung tangan latex untuk

berjalan. Pada gambar 4.8 dibawah ini ditunjukkan proses pengukuran temperatur air

pendingin.

Gambar 4.8. Proses Pengukuran Temperatur Air Pendingin

Setelah temperatur diset pada temperatur control sesuai dengan temperatur

yang diinginkan, maka temperatur control akan mengatur proses pencetakan sarung

tangan latex.

Rtd Pt-100 yang diletakkan kedalam tangki air pendingin akan memberikan

hasil pengukuran temperatur air pendingin kepada temperatur control. Apabila air

pendingin belum sesuai dengan temperatur yang telah diset pada temperatur control,

maka temperatur control akan mengatur proses pencetakan sarung tangan latex.

Apabila temperatur air pendingin telah sesuai dengan temperatur yang diset,

maka temperatur control akan memberikan sinyal kepada proses pencetakan sarung

Kemudian sensor Rtd akan mendeteksi kembali air pendingin dalam tangki

latex, apabila temperatur air pendingin tidak sesuai dengan temperatur yang telah

diset, maka temperatur control akan memberikan sinyal kepada proses pencetakan

sarung tangan latex untuk berhenti.

4.7. Pembahasan

Tahanan Rtd akan menjadi sebuah petunjuk untuk menentukan harga dari

tahanan dari hasil pengukuran temperatur pada sensor. Jika pembacaan tahanan

mendekati harga yang ideal (sesuai dengan temperatur 18oC-19oC), maka proses

pencetakan sarung tangan latex berlangsug dengan baik.

Standar industri untuk tahanan platinum menyatakan bahwa hubungan antara

tahanan–suhu untuk beberapa alat berkisar anatara 00C hingga 6500C (pada lampiran

tabel Rtd Pt-100), dimana toleransi itu diberikan seperti berikut dan dijelaskan dengan

1.Temperatur air pendingin pada t = 180C

Rt = RO (1 + At + Bt2)

= 100 [1 + (3.90802 x 10-3 x 18) + (-5.802 x 10-7 x 18)2 ]

= 100 (1 + 0.070 + 1.0906-10)

= 107.02 Ω

2. Temperatur air pendingin pada t = 190C

Rt = RO (1 + At + Bt2)

= 100 [1 + (3.90802 x 10-3 x 190C) + (-5.802 x 10-7 x 190C)2 ]

= 100 (1 + 0.0742 + 1.2152-10)

Tabel 4.1. Hasil analisa data Temperatur

( 0C)

RTD (Ω)

0 100

10 103.90

18 107.02

19 107.40

28 110.90

30 111.67

32 112.45

40 115.54

50 119.40

60 123.24

70 127.07

80 130.89

90 134.70

0 20 40 60 80 100 120 140 160

0 20 30 40 60 80 100

Temperatur oC RTD

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Setelah melakukan pengamatan di PT. Medisafe Technologies dalam

penyaluran air pendingin pada proses pencetakan sarung tangan latex, maka dapat

diambil kesimpulan :

1. Pada proses penyaluran air pendingin terdapat peralatan-peralatan kendali

yaitu floatless level switch digunakan untuk pengontrolan level tertinggi dan

terendah tangki air, dan temperatur kontrol yang digunakan untuk

memberikan sinyal pada proses pencetakan sarung tangan latex untuk

berhenti, apabila temperatur air pendingin tidak berada pada 180C–190C.

2. Dengan adanya peralatan–peralatan kendali yang mendukung dalam

penyaluran air pendingin, maka kebutuhan air pendingin dalam tangki latex

5.2. Saran

1. Sebaiknya pengoperasian peralatan–peralatan yang mendukung dalam

penyaluran air pendingin kedalam tangki latex harus diperhatikan oleh

operator selama proses pencetakan sarung tangan latex berlangsung.

2. Perawatan dan pemeliharaan terhadap peralatan–peralatan dilakukan secara

rutin, sehingga proses pencetakan sarung tangan dapat berjalan dengan

DAFTAR PUSTAKA

1. Thomas J. Horan, P.E, 2001, Principes Of Refrigeration, Fifth Editon, Penerbit Pretice Hall.

2. Wilbert F. Stoecker, Jerold W. Jones, 1994, Refrigrasi Dan Pengkondisian

Udara Edisi Kedua, Diterjemahkan Oleh Ir. Supratman Hara, Penerbit

Erlangga.

3. Hand Book Water Cooled Packaged Water Chiller DW 150, 2006, Penerbit PT. SS. Danisa Nusantara.

4. Sularso Dan Haruo Tahara, 1996, Pompa Dan Kompresor Edisi Keenam, Penerbit PT. Pradnya Paramita.

5. Handoko K, 1987, Alat Kontrol Mesin Pendingin Edisi Pertama, PT. Ichtiar Baru.

6. Drs. Sumanto M.A, 2004, Dasar – Dasar Mesin Pendingin, Penerbit Andi OffSet.