ANALISIS PENGENDALIAN MUTU PADA PROSES PRODUKSI

AIR MINUM DALAM KEMASAN (AMDK) SBQUA

(STUDI KASUS di PT SINAR BOGOR QUA, PAJAJARAN - BOGOR)

Oleh

MUTIA UMAR AHMAD BATARFIE

H 24102074

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

ABSTRAK

Mutia Umar Ahmad Batarfie. H 24102074 Analisis Pengendalian Mutu pada Proses Produksi Air Minum Dalam Kemasan (AMDK) SBQUA (Studi Kasus di PT. Sinar Bogor QUA, Pajajaran-Bogor). Dibawah bimbingan Abdul Basith dan

Erlin Trisyulianti.

Air merupakan bahan yang sangat penting bagi kehidupan manusia dan fungsinya bagi kehidupan tidak pernah dapat digantikan oleh senyawa lain. Terpenuhinya kebutuhan air minum dengan kualitas yang baik, memungkinkan masyarakat hidup secara sehat. Air Minum Dalam Kemasan (AMDK) harus memenuhi persyaratan air minum dalam kemasan yang diatur sesuai dengan Standar Nasional Indonesia (SNI) Nomor SNI-01-3553-1996. Untuk hal tersebut diperlukan pengendalian mutu dari awal sampai dengan akhir meliputi, bahan baku, proses produksinya, serta produk jadi yang meliputi pengujian fisika, kimia, dan mikrobiologi.

Penelitian ini bertujuan untuk: (1) Mengetahui proses produksi AMDK di PT.Sinar Bogor Qua (PT.SBQUA), dalam usaha menghasilkan air minum yang aman untuk dikonsumsi. (2) Menganalisis pengendalian mutu pada proses produksi AMDK. (3) Mengidentifikasikan sebab – sebab potensial yang mempengaruhi mutu air minum dalam kemasan di PT.SBQUA. (4) Mengetahui apakah pengendalian mutu pada proses produksi tersebut terkendali ataupun tidak terkendali.

Data yang dikumpulkan pada penelitian ini meliputi data primer dan data sekunder. Data primer diperoleh melalui pengamatan langsung di lapangan, dan hasil wawancara dengan pihak perusahaan. Sedangkan data sekunder diperoleh dari data yang dimiliki perusahaan, bahan pustaka yang berkaitan dengan kebutuhan penelitian. Analisis data menggunakan diagram sebab akibat dan grafik kendali. Data kuantitatif yang diperoleh diolah dengan bantuan alat pengolah data Minitab versi 14.

Pada proses produksi, air baku akan diproses melalui beberapa tahap filtrasi yang bertujuan untuk menghilangkan bau dan kekeruhan serta melalui proses sterilisasi (ozonisasi dan ultra violet). Pengendalian mutu pada PT SBQUA terbagi menjadi empat tahap yaitu pengendalian mutu bahan baku, pengendalian mutu dalam proses, pengendalian mutu produk jadi, dan pengendalian mutu kemasan. Agar kualitas air tetap terjamin, PT. SBQUA dilengkapi dengan laboratorium QC yang cukup memenuhi syarat untuk melakukan pengujian mutu air, dan secara berkala dilakukan perbandingan dengan pengujian kembali di laboratorium yang sudah terakreditasi.

ANALISIS PENGENDALIAN MUTU PADA PROSES PRODUKSI

AIR MINUM DALAM KEMASAN (AMDK) SBQUA

(STUDI KASUS di PT SINAR BOGOR QUA, PAJAJARAN - BOGOR)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

MUTIA UMAR AHMAD BATARFIE

H 24102074

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR

FAKULTAS EKONOMI DAN MANAJEMEN

DEPARTEMEN MANAJEMEN

ANALISIS PENGENDALIAN MUTU PADA PROSES PRODUKSI

AIR MINUM DALAM KEMASAN (AMDK) SBQUA

(STUDI KASUS di PT SINAR BOGOR QUA, PAJAJARAN - BOGOR)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

MUTIA UMAR AHMAD BATARFIE

H 24102074

Menyetujui, Juni 2006

Ir. Abdul Basith, M.Sc Erlin Trisyulianti, STP, MSi

Dosen Pembimbing I Dosen Pembimbing II

Mengetahui,

Dr. Ir. Jono M. Munandar, M.Sc

Ketua Departemen

iii

RIWAYAT HIDUP

Penulis dilahirkan di Bogor, pada tanggal 14 September 1984. Penulis merupakan anak ketiga dari tiga bersaudara pasangan H. Umar A. Batarfie, dan Hj. Ratna Murniyati R.

Penulis menyelesaikan pendidikan taman kanak-kanak (TK) Akbar Bogor pada tahun 1990, setelah itu melanjutkan ke Sekolah Dasar Negeri Papandayan I Bogor dan lulus pada tahun 1996. Pendidikan tingkat menengah dilalui di SLTP Bina Insani Bogor, dan lulus pada tahun 1999. Pendidikan tingkat atas diselesaikan pada tahun 2002 di SMU Plus Yayasan Persaudaraan Haji Bogor. Tahun 2002, penulis diterima di Institut Pertanian Bogor (IPB), melalui jalur Undangan Seleksi Masuk IPB (USMI), pada program sarjana strata I, Departemen Manajemen, Fakultas Ekonomi dan Manajemen.

iv

KATA PENGANTAR

Puji dan syukur senantiasa penulis panjatkan ke khadirat Allah SWT yang telah memberikan Rahmat dan Karunia-Nya kepada penulis, sehingga dapat menyelesaikan skripsi ini. Skripsi ini disusun sebagai syarat untuk memperoleh gelar Sarjana Ekonomi pada Departemen Manajemen, Fakultas Ekonomi dan Manajemen Institut Pertanian Bogor.

Saat ini masyarakat mulai sadar akan kebutuhan air minum yang mempunyai kualitas baik. (Air Minum Dalam Kemasan) AMDK memiliki definisi yang jelas, yaitu air yang telah diolah dan dikemas serta aman untuk diminum. Air minum dalam kemasan yang aman, harus memenuhi persyaratan air minum dalam kemasan yang diatur sesuai dengan Standar Nasional Indonesia (SNI) Nomor SNI-01-3553-1996. Untuk hal tersebut diperlukan pengendalian mutu dari awal sampai dengan akhir produksinya. Skripsi ini berjudul “Analisis Pengendalian Mutu Pada Proses Produksi Air Minum Dalam Kemasan (AMDK) SBQUA (studi kasus di PT. Sinar Bogor QUA, Pajajaran Bogor)”.

Penyusunan skripsi ini banyak dibantu oleh berbagai pihak baik secara moril maupun materiil. Oleh kerena itu, penulis mengucapkan terimakasih yang sebesar-besarnya kepada :

1. Ir. Abdul Basith, M.Sc dan Erlin Trisyulianti, STP, MSi sebagai dosen pembimbing I dan II, yang telah banyak meluangkan waktunya untuk memberikan bimbingan, saran, motivasi, dan pengarahan kepada penulis. 2. Heti Mulyati, STP, MT, atas kesediaannya untuk meluangkan waktu

menjadi dosen penguji.

3. Pimpinan dan karyawan/wati PT. Sinar Bogor QUA, Teh Nur, Teh Rima, Pa Toto, Pa Awal, dan Pa Udin, atas bantuan informasi dalam penyusunan skripsi ini.

4. Seluruh staf pengajar dan karyawan/wati di Departemen Manajemen, FEM IPB.

v

Ua, Opung, serta sepupu-sepupuku khususnya untuk Amalia, atas doa, pengertian, dukungan dan kasih sayang yang tiada tara.

6. Sahabat – sahabatku tersayang, yang telah memberikan arti sebuah persahabatan, Via, Imel, Meis, Manal, Desi.S, Ida, Ikoh, Iwed, Uthie, Inne, Aya, Yulis, Maria.U, Ika.C, dan Dian.K atas perhatian, dukungan, dan bantuannya.

7. Rusli CRY atas warna-warni hidup, pengertian, bantuan, dukungan, dan semangatnya.

8. Arya, Eko, Dinie, dan Mala atas bantuannya dalam penyusunan skripsi ini. 9. Teman-teman satu bimbingan, Sri Nurainida dan Bima Aryo. W atas

bantuan dan kerjasamanya.

10. Rekan-rekan di Departemen Manajemen Angkatan’39 yang selalu bersama-sama membuat kenangan indah selama kuliah.

11. Semua pihak yang tidak bisa disebutkan satu persatu, yang telah membantu dalam penulisan skripsi ini. Semoga Allah SWT memberikan pahala atas kebaikannya.

Penulis menyadari sepenuhnya skripsi ini jauh dari sempurna, yang disebabkan terbatasnya kemampuan dan pengetahuan yang ada pada diri penulis. Oleh karena itu penulis mengharapkan saran dan kritik yang membangun. Akhirnya, penulis berharap semoga skripsi ini dapat bermanfaat bagi semua pihak yang membutuhkannya.

Bogor, Juni 2006

vi

DAFTAR ISI

Halaman

ABSTRAK

RIWAYAT HIDUP... iii

KATA PENGANTAR... iv

DAFTAR ISI...vi

DAFTAR TABEL...viii

DAFTAR GAMBAR... ix

DAFTAR LAMPIRAN...x

I. PENDAHULUAN 1.1.Latar Belakang... 1

1.2.Rumusan Masalah... 3

1.3.Tujuan Penelitian... 3

1.4.Manfaat Penelitian... 4

II. TINJAUAN PUSTAKA 2.1.Definisi Mutu... 5

2.2.Dimensi Mutu... 6

2.3.Pengendalian Mutu... 7

2.4.Proses Produksi... 8

2.5.Alat dan Teknik Pengendalian Kualitas... 10

2.6.Air Minum Dalam Kemasan... 19

2.7.Penelitian Terdahulu... 21

III.METODOLOGI PENELITIAN 3.1.Kerangka Pemikiran...24

3.2.Metode Penelitian 3.2.1.Pengumpulan Data...25

3.2.2.Pengolahan dan Analisis Data a.Diagram Sebab Akibat... 25

b.Grafik Kendali...27

IV.HASIL DAN PEMBAHASAN 4.1.Gambaran Umum Perusahaan 4.1.1.Sejarah dan perkembangannya... 29

4.1.2.Kebijakan Mutu... 29

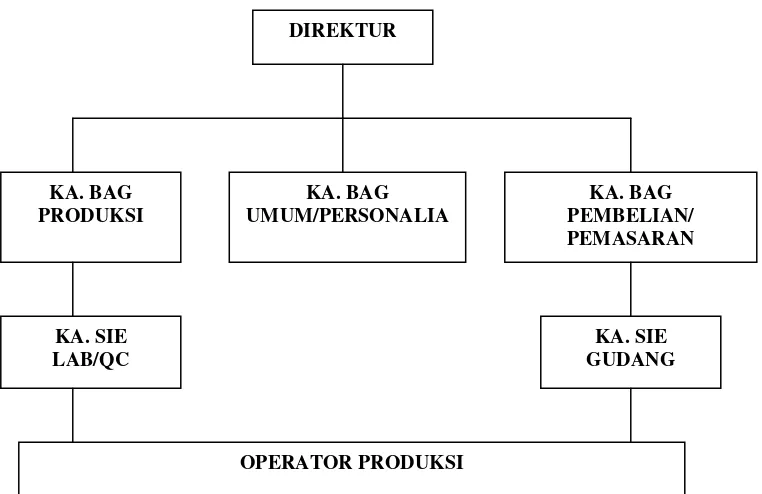

4.1.3.Struktur Organisasi Perusahaan... 30

4.1.4.Fasilitas perusahaan... 32

4.2.Proses Produksi... 33

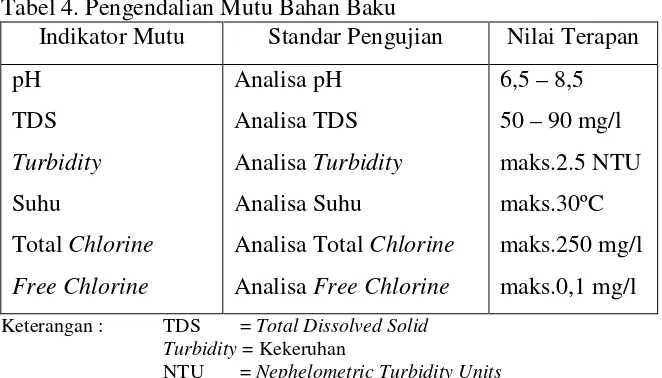

4.3.Penerapan Pengendalian Mutu PT. Sinar Bogor Qua 4.3.1.Pengendalian Mutu Bahan Baku... 35

4.3.2.Pengendalian Mutu Produk Dalam Proses... 35

4.3.3.Pengendalian Mutu Produk Jadi...37

vii 4.4.Hasil Analisis

4.4.1.Analisis Diagram Sebab Akibat...38

4.4.2.Analisis Grafik Kendali (Control Chart) a.Grafik Pengendali Derajat Keasaman (pH)Air...44

b.Grafik Pengendali Kekeruhan Air(Turbidity)... 54

c.Grafik Pengendali Total Disolved Solid Dalam Air (TDS)....66

KESIMPULAN DAN SARAN Kesimpulan...77

Saran...78

DAFTAR PUSTAKA...79

ANALISIS PENGENDALIAN MUTU PADA PROSES PRODUKSI

AIR MINUM DALAM KEMASAN (AMDK) SBQUA

(STUDI KASUS di PT SINAR BOGOR QUA, PAJAJARAN - BOGOR)

Oleh

MUTIA UMAR AHMAD BATARFIE

H 24102074

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

ABSTRAK

Mutia Umar Ahmad Batarfie. H 24102074 Analisis Pengendalian Mutu pada Proses Produksi Air Minum Dalam Kemasan (AMDK) SBQUA (Studi Kasus di PT. Sinar Bogor QUA, Pajajaran-Bogor). Dibawah bimbingan Abdul Basith dan

Erlin Trisyulianti.

Air merupakan bahan yang sangat penting bagi kehidupan manusia dan fungsinya bagi kehidupan tidak pernah dapat digantikan oleh senyawa lain. Terpenuhinya kebutuhan air minum dengan kualitas yang baik, memungkinkan masyarakat hidup secara sehat. Air Minum Dalam Kemasan (AMDK) harus memenuhi persyaratan air minum dalam kemasan yang diatur sesuai dengan Standar Nasional Indonesia (SNI) Nomor SNI-01-3553-1996. Untuk hal tersebut diperlukan pengendalian mutu dari awal sampai dengan akhir meliputi, bahan baku, proses produksinya, serta produk jadi yang meliputi pengujian fisika, kimia, dan mikrobiologi.

Penelitian ini bertujuan untuk: (1) Mengetahui proses produksi AMDK di PT.Sinar Bogor Qua (PT.SBQUA), dalam usaha menghasilkan air minum yang aman untuk dikonsumsi. (2) Menganalisis pengendalian mutu pada proses produksi AMDK. (3) Mengidentifikasikan sebab – sebab potensial yang mempengaruhi mutu air minum dalam kemasan di PT.SBQUA. (4) Mengetahui apakah pengendalian mutu pada proses produksi tersebut terkendali ataupun tidak terkendali.

Data yang dikumpulkan pada penelitian ini meliputi data primer dan data sekunder. Data primer diperoleh melalui pengamatan langsung di lapangan, dan hasil wawancara dengan pihak perusahaan. Sedangkan data sekunder diperoleh dari data yang dimiliki perusahaan, bahan pustaka yang berkaitan dengan kebutuhan penelitian. Analisis data menggunakan diagram sebab akibat dan grafik kendali. Data kuantitatif yang diperoleh diolah dengan bantuan alat pengolah data Minitab versi 14.

Pada proses produksi, air baku akan diproses melalui beberapa tahap filtrasi yang bertujuan untuk menghilangkan bau dan kekeruhan serta melalui proses sterilisasi (ozonisasi dan ultra violet). Pengendalian mutu pada PT SBQUA terbagi menjadi empat tahap yaitu pengendalian mutu bahan baku, pengendalian mutu dalam proses, pengendalian mutu produk jadi, dan pengendalian mutu kemasan. Agar kualitas air tetap terjamin, PT. SBQUA dilengkapi dengan laboratorium QC yang cukup memenuhi syarat untuk melakukan pengujian mutu air, dan secara berkala dilakukan perbandingan dengan pengujian kembali di laboratorium yang sudah terakreditasi.

ANALISIS PENGENDALIAN MUTU PADA PROSES PRODUKSI

AIR MINUM DALAM KEMASAN (AMDK) SBQUA

(STUDI KASUS di PT SINAR BOGOR QUA, PAJAJARAN - BOGOR)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

MUTIA UMAR AHMAD BATARFIE

H 24102074

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR

FAKULTAS EKONOMI DAN MANAJEMEN

DEPARTEMEN MANAJEMEN

ANALISIS PENGENDALIAN MUTU PADA PROSES PRODUKSI

AIR MINUM DALAM KEMASAN (AMDK) SBQUA

(STUDI KASUS di PT SINAR BOGOR QUA, PAJAJARAN - BOGOR)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

MUTIA UMAR AHMAD BATARFIE

H 24102074

Menyetujui, Juni 2006

Ir. Abdul Basith, M.Sc Erlin Trisyulianti, STP, MSi

Dosen Pembimbing I Dosen Pembimbing II

Mengetahui,

Dr. Ir. Jono M. Munandar, M.Sc

Ketua Departemen

iii

RIWAYAT HIDUP

Penulis dilahirkan di Bogor, pada tanggal 14 September 1984. Penulis merupakan anak ketiga dari tiga bersaudara pasangan H. Umar A. Batarfie, dan Hj. Ratna Murniyati R.

Penulis menyelesaikan pendidikan taman kanak-kanak (TK) Akbar Bogor pada tahun 1990, setelah itu melanjutkan ke Sekolah Dasar Negeri Papandayan I Bogor dan lulus pada tahun 1996. Pendidikan tingkat menengah dilalui di SLTP Bina Insani Bogor, dan lulus pada tahun 1999. Pendidikan tingkat atas diselesaikan pada tahun 2002 di SMU Plus Yayasan Persaudaraan Haji Bogor. Tahun 2002, penulis diterima di Institut Pertanian Bogor (IPB), melalui jalur Undangan Seleksi Masuk IPB (USMI), pada program sarjana strata I, Departemen Manajemen, Fakultas Ekonomi dan Manajemen.

iv

KATA PENGANTAR

Puji dan syukur senantiasa penulis panjatkan ke khadirat Allah SWT yang telah memberikan Rahmat dan Karunia-Nya kepada penulis, sehingga dapat menyelesaikan skripsi ini. Skripsi ini disusun sebagai syarat untuk memperoleh gelar Sarjana Ekonomi pada Departemen Manajemen, Fakultas Ekonomi dan Manajemen Institut Pertanian Bogor.

Saat ini masyarakat mulai sadar akan kebutuhan air minum yang mempunyai kualitas baik. (Air Minum Dalam Kemasan) AMDK memiliki definisi yang jelas, yaitu air yang telah diolah dan dikemas serta aman untuk diminum. Air minum dalam kemasan yang aman, harus memenuhi persyaratan air minum dalam kemasan yang diatur sesuai dengan Standar Nasional Indonesia (SNI) Nomor SNI-01-3553-1996. Untuk hal tersebut diperlukan pengendalian mutu dari awal sampai dengan akhir produksinya. Skripsi ini berjudul “Analisis Pengendalian Mutu Pada Proses Produksi Air Minum Dalam Kemasan (AMDK) SBQUA (studi kasus di PT. Sinar Bogor QUA, Pajajaran Bogor)”.

Penyusunan skripsi ini banyak dibantu oleh berbagai pihak baik secara moril maupun materiil. Oleh kerena itu, penulis mengucapkan terimakasih yang sebesar-besarnya kepada :

1. Ir. Abdul Basith, M.Sc dan Erlin Trisyulianti, STP, MSi sebagai dosen pembimbing I dan II, yang telah banyak meluangkan waktunya untuk memberikan bimbingan, saran, motivasi, dan pengarahan kepada penulis. 2. Heti Mulyati, STP, MT, atas kesediaannya untuk meluangkan waktu

menjadi dosen penguji.

3. Pimpinan dan karyawan/wati PT. Sinar Bogor QUA, Teh Nur, Teh Rima, Pa Toto, Pa Awal, dan Pa Udin, atas bantuan informasi dalam penyusunan skripsi ini.

4. Seluruh staf pengajar dan karyawan/wati di Departemen Manajemen, FEM IPB.

v

Ua, Opung, serta sepupu-sepupuku khususnya untuk Amalia, atas doa, pengertian, dukungan dan kasih sayang yang tiada tara.

6. Sahabat – sahabatku tersayang, yang telah memberikan arti sebuah persahabatan, Via, Imel, Meis, Manal, Desi.S, Ida, Ikoh, Iwed, Uthie, Inne, Aya, Yulis, Maria.U, Ika.C, dan Dian.K atas perhatian, dukungan, dan bantuannya.

7. Rusli CRY atas warna-warni hidup, pengertian, bantuan, dukungan, dan semangatnya.

8. Arya, Eko, Dinie, dan Mala atas bantuannya dalam penyusunan skripsi ini. 9. Teman-teman satu bimbingan, Sri Nurainida dan Bima Aryo. W atas

bantuan dan kerjasamanya.

10. Rekan-rekan di Departemen Manajemen Angkatan’39 yang selalu bersama-sama membuat kenangan indah selama kuliah.

11. Semua pihak yang tidak bisa disebutkan satu persatu, yang telah membantu dalam penulisan skripsi ini. Semoga Allah SWT memberikan pahala atas kebaikannya.

Penulis menyadari sepenuhnya skripsi ini jauh dari sempurna, yang disebabkan terbatasnya kemampuan dan pengetahuan yang ada pada diri penulis. Oleh karena itu penulis mengharapkan saran dan kritik yang membangun. Akhirnya, penulis berharap semoga skripsi ini dapat bermanfaat bagi semua pihak yang membutuhkannya.

Bogor, Juni 2006

vi

DAFTAR ISI

Halaman

ABSTRAK

RIWAYAT HIDUP... iii

KATA PENGANTAR... iv

DAFTAR ISI...vi

DAFTAR TABEL...viii

DAFTAR GAMBAR... ix

DAFTAR LAMPIRAN...x

I. PENDAHULUAN 1.1.Latar Belakang... 1

1.2.Rumusan Masalah... 3

1.3.Tujuan Penelitian... 3

1.4.Manfaat Penelitian... 4

II. TINJAUAN PUSTAKA 2.1.Definisi Mutu... 5

2.2.Dimensi Mutu... 6

2.3.Pengendalian Mutu... 7

2.4.Proses Produksi... 8

2.5.Alat dan Teknik Pengendalian Kualitas... 10

2.6.Air Minum Dalam Kemasan... 19

2.7.Penelitian Terdahulu... 21

III.METODOLOGI PENELITIAN 3.1.Kerangka Pemikiran...24

3.2.Metode Penelitian 3.2.1.Pengumpulan Data...25

3.2.2.Pengolahan dan Analisis Data a.Diagram Sebab Akibat... 25

b.Grafik Kendali...27

IV.HASIL DAN PEMBAHASAN 4.1.Gambaran Umum Perusahaan 4.1.1.Sejarah dan perkembangannya... 29

4.1.2.Kebijakan Mutu... 29

4.1.3.Struktur Organisasi Perusahaan... 30

4.1.4.Fasilitas perusahaan... 32

4.2.Proses Produksi... 33

4.3.Penerapan Pengendalian Mutu PT. Sinar Bogor Qua 4.3.1.Pengendalian Mutu Bahan Baku... 35

4.3.2.Pengendalian Mutu Produk Dalam Proses... 35

4.3.3.Pengendalian Mutu Produk Jadi...37

vii 4.4.Hasil Analisis

4.4.1.Analisis Diagram Sebab Akibat...38

4.4.2.Analisis Grafik Kendali (Control Chart) a.Grafik Pengendali Derajat Keasaman (pH)Air...44

b.Grafik Pengendali Kekeruhan Air(Turbidity)... 54

c.Grafik Pengendali Total Disolved Solid Dalam Air (TDS)....66

KESIMPULAN DAN SARAN Kesimpulan...77

Saran...78

DAFTAR PUSTAKA...79

viii

DAFTAR TABEL

No. Halaman

1. Perkembangan Perusahaan Air Minum (PAM) 2002-2004... 1

2. Interpretasi BKM untuk pola data yang sistematik...18

3. Persyaratan Mutu Air Minum Dalam Kemasan... 20

4. Pengendalian Mutu Bahan Baku... 35

5. Pengendalian Mutu dalam Proses... 36

6. Pengendalian Mutu Produk Jadi... 37

7. Pengertian Grafik Kendali X-bar dan R...42

ix

DAFTAR GAMBAR

No. Halaman

x

DAFTAR LAMPIRAN

No. Halaman

1. Daftar nilai koefisien dalam perhitungan

batas-batas Grafik kendali X dan R... 80 2. Total pemakaian air dan total produksi

I. PENDAHULUAN

1.1. Latar Belakang

Air merupakan bahan yang sangat penting bagi kehidupan manusia dan fungsinya bagi kehidupan tidak pernah dapat digantikan oleh senyawa lain. Menurut Suprihatin (2004), air bersih adalah air yang jernih, tidak berwarna, dan tidak berbau. Meskipun demikian, air yang jernih, tidak berwarna, dan tidak berbau belum tentu aman dikonsumsi. Saat ini masyarakat mulai sadar akan kebutuhan air minum yang mempunyai kualitas baik. Terpenuhinya kebutuhan air minum dengan kualitas yang baik, memungkinkan masyarakat hidup secara sehat. Sebagian besar kebutuhan air minum tersebut selama ini dipenuhi dari sumber air sumur atau dari air permukaan yang telah diolah oleh Perusahaan Daerah Air Minum (PDAM). Tabel 1 menjelaskan bahwa pada tahun 2004, jumlah perusahaan air bersih di Indonesia mencapai sekitar 485 perusahaan, dengan jumlah air bersih yang disalurkan kepada konsumen pada tahun 2004 sebanyak 2.586.000 meter kubik. Jumlah tersebut meningkat sebanyak 11,08 % dari tahun sebelumnya yaitu 2.328.000 meter kubik.

Saat ini air PDAM belum memenuhi standar air minum yang sehat dan bisa langsung diminum, melainkan harus dimasak dahulu untuk membunuh bakteri yang kemungkinan tidak mati oleh zat kimia (kaporit), oleh karena itu, pemakaian Air Minum Dalam Kemasan (AMDK) dewasa ini meningkat tajam. Hal ini mendorong pertumbuhan industri AMDK di kota-kota besar di Indonesia.

Tabel 1. Perkembangan Perusahaan Air Minum (PAM) di Bogor Tahun 2002-2004

Perincian Satuan 2002 2003 2004

Banyak perusahaan Perusahaan 469 477r 485

Air bersih yang disalurkan

000m3 2.095 2.328 2.586

keterangan : r = angka diperbaiki

Bisnis AMDK yang dibuat produsen minuman, selain bertujuan untuk memenuhi kebutuhan masyarakat, merupakan suatu bisnis yang dianggap menguntungkan. Hal ini disebabkan karena kebutuhan air minum semakin meningkat seiring dengan pertumbuhan penduduk. Menurut Sidharta dalam

Kompas 2005, volume produksi AMDK tahun 2004 itu sekitar 9 miliar liter dengan omzet penjualan mencapai Rp. 4 triliun. Tahun 2005 ini diperkirakan omzet penjualan AMDK akan naik sebesar 15 persen. Dengan asumsi peningkatan sebesar 15 persen itu, berarti omzet penjualan produk AMDK tahun 2005 mencapai Rp. 4,6 triliun. Sementara itu, volume produksi bisa mencapai lebih dari 10 miliar liter. Faktor yang menyebabkan omzet penjualan dan volume produksi dan volume produksi tumbuh, yaitu perubahan kesadaran masyarakat dalam mengkonsumsi air yang bersih.

Berdasarkan Keputusan Menperindag no. 167/1997, AMDK memiliki definisi yang jelas, yaitu air yang telah diolah dan dikemas serta aman untuk diminum. Air minum dalam kemasan yang aman, harus memenuhi persyaratan air minum dalam kemasan yang diatur sesuai dengan Standar Nasional Indonesia (SNI) Nomor SNI-01-3553-1996. Untuk hal tersebut diperlukan pengendalian mutu dari awal sampai dengan akhir meliputi, bahan baku, proses produksinya, serta produk jadi, dalam hal ini yaitu produk AMDK.

Mutu yang baik dari produk air minum akan meningkatkan kepuasan dari pelanggan. Pada dasarnya kepuasan pelanggan dapat didefinisikan secara sederhana sebagai suatu keadaan dimana kebutuhan, keinginan, dan harapan pelanggan dapat terpenuhi melalui produk yang dikonsumsi (Nasution, 2004). Beberapa faktor yang mempengaruhi pembelian air mineral menurut Tedjakusuma (2003), yaitu faktor pendidikan, penghasilan, harga, kualitas, distribusi dan promosi. Faktor harga mempunyai pengaruh yang dominan terhadap perilaku konsumen dalam pembelian air mineral.

PT. SBQUA, saat ini memiliki 21 pelanggan AMDK, dengan jumlah produksi 4093 galon/bulan. Untuk mempertahankan kepuasan pelanggan, PT. SBQUA harus mengadakan pengendalian mutu didalam produksinya, sesuai dengan pedoman Badan Standarisasi Nasional (BSN), bahwa pemasok harus mengidentifikasikan dan merencanakan produksi yang dapat langsung mempengaruhi mutu serta harus menjamin bahwa proses-proses tersebut dilakukan dibawah kondisi terkendali. Berdasarkan hal tersebut maka dilakukan penelitian terhadap pengendalian mutu yang hasilnya akan dibahas dalam skripsi berjudul “Pengendalian Mutu Pada Proses Produksi Air Minum Dalam Kemasan (AMDK) SBQUA”.

1.2. Rumusan Masalah

1) Bagaimana proses produksi air minum dalam kemasan (AMDK) di PT.Sinar Bogor Qua, dalam usaha menghasilkan air minum yang aman untuk dikonsumsi?

2) Bagaimana pengendalian mutu pada proses produksi AMDK?

3) Apakah sebab – sebab potensial yang mempengaruhi mutu air minum dalam kemasan di PT.Sinar Bogor Qua?

4) Apakah pengendalian mutu pada proses produksi tersebut terkendali ataupun tidak terkendali?

1.3. Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian ini adalah :

1) Mengetahui proses produksi air minum dalam kemasan (AMDK) di PT.Sinar Bogor Qua, dalam usaha menghasilkan air minum yang aman untuk dikonsumsi.

2) Menganalisis pengendalian mutu pada proses produksi air minum dalam kemasan.

3) Mengidentifikasikan sebab – sebab potensial yang mempengaruhi mutu AMDK di PT.Sinar Bogor Qua.

1.4. Manfaat Penelitian

Manfaat yang diharapkan dalam penelitian ini adalah : 1) Bagi perusahaan, untuk :

a. Memberikan masukan tentang pengendalian mutu yang akan dijalankan untuk menciptakan kualitas air minum yang aman untuk dikonsumsi.

b. Memperbaiki penyimpangan – penyimpangan yang terjadi dalam proses produksi.

II. TINJAUAN PUSTAKA

2.1. Definisi Mutu (Kualitas)

Para pakar memiliki definisi yang berbeda – beda tentang kata mutu, namun pada intinya mengandung maksud yang sama.Menurut Juran dalam

Nasution (2004), kualitas produk adalah kecocokan penggunaan produk (fitness for use) untuk memenuhi kebutuhan dan kepuasan pelanggan. Kecocokan penggunaan itu didasarkan atas lima ciri utama berikut :

a. Teknologi, yaitu kekuatan atau daya tahan b. Psikologis, yaitu citra rasa atau status c. Waktu, yaitu kehandalan

d. Kontraktual, yaitu adanya jaminan

e. Etika, yaitu sopan santun, ramah atau jujur

Kecocokan penggunaan suatu produk adalah apabila produk mempunyai daya tahan penggunaannya lama, produk yang digunakan akan meningkatkan citra atau status konsumen yang memakainya, produknya tidak mudah rusak, adanya jaminan kualitas (quality assurance) dan sesuai etika bila digunakan.

Kualitas adalah conformance to requirement, yaitu sesuai dengan yang disyaratkan atau distandarkan. Suatu produk memiliki kualitas apabila sesuai dengan standar kualitas yang telah ditentukan. Standar kualitas meliputi bahan baku, proses produksi dan produk jadi (Crosby dalam Nasution, 2004). Kualitas adalah kesesuaian dengan kebutuhan pasar. Perusahaan harus benar–benar dapat memahami apa yang dibutuhkan konsumen atas suatu produk yang akan dihasilkan (Deming dalam Nasution, 2004)

memenuhi atau melebihi harapan pelanggan atau konsumen (Garvin dan Davis dalam Nasution, 2004).

Nasution (2004) menyimpulkan ada beberapa persamaan dalam definisi kualitas, yaitu dalam elemen – elemen sebagai berikut :

a. Kualitas mencakup usaha memenuhi atau melebihi harapan pelanggan b. Kualitas mencakup produk, jasa manusia, proses, dan lingkungan

c. Kualitas merupakan kondisi yang selalu berubah (misalnya apa yang dianggap merupakan kualitas saat ini mungkin dianggap kurang berkualitas pada masa mendatang).

Menurut perbendaharaan istilah ISO 8402 dalam Gaspersz (2003), kualitas didefinisikan sebagai totalitas dari karakteristik suatu produk yang menunjang kemampuannya untuk memuaskan kebutuhan yang dispesifikasikan atau ditetapkan. Menurut Prawirosentono (2004), jika ditinjau dari produsen, mutu produk adalah keadaan fisik, fungsi dan sifat suatu produk bersangkutan yang dapat memenuhi selera dan kebutuhan konsumen dengan memuaskan sesuai nilai uang yang telah dikeluarkan.

2.2. Dimensi Mutu

Sifat khas suatu mutu yang “handal” harus mempunyai multi dimensi, karena harus memberi kepuasan dan nilai manfaat yang besar bagi konsumen dengan melalui berbagai cara (Prawirosentono, 2004).

Menurut Garvin dalam Ariani (1999), dimensi kualitas untuk industri manufaktur, yaitu :

a. Performance, yaitu kesesuaian produk dengan fungsi utama produk itu sendiri atau karakteristik operasi dari suatu produk.

b. Feature, yaitu ciri khas produk yang membedakan dari produk lain yang merupakan karakteristik pelengkap dan mampu menimbulkan kesan yang baik bagi pelanggan.

d. Conformance, yaitu kesesuaian produk dengan syarat atau ukuran tertentu atau sejauh mana karakteristik desain dan operasi memenuhi standar yang telah ditetapkan.

e. Durability, yaitu tingkat keawetan produk atau lama umur produk.

f. Serviceability, yaitu kemudahan produk itu bila akan diperbaiki atau kemudahan memperoleh komponen produk tersebut.

Kualitas pada industri manufaktur selain menekankan pada produk yang dihasilkan, juga perlu diperhatikan kualitas pada proses produksi. Hal terbaik adalah apabila perhatian pada kualitas bukan pada produk akhir, melainkan proses produksinya atau produk yang masih ada dalam proses (work in process), sehingga bila diketahui ada cacat atau kesalahan masih dapat diperbaiki, sehingga tidak ada lagi pemborosan yang harus dibayar mahal karena produk tersebut harus dibuang atau dilakukan pengerjaan ulang (Ariani, 1999). Dimensi kualitas dapat dijadikan dasar bagi pelaku bisnis utuk mengetahui apakah ada kesenjangan (gap) atau perbedaan antara harapan pelanggan dan kenyataan yang mereka terima. Jika kesenjangan antara harapan dan kenyataan cukup besar, menunjukkan bahwa perusahaan tidak mengetahui apa yang diinginkan oleh pelanggannya (Yamit, 2004).

2.3. Pengendalian Mutu

dilaksanakan secara terus – menerus untuk mengetahui kemungkinan terjadinya penyimpangan dari rencana standar agar dapat dengan segera diperbaiki.

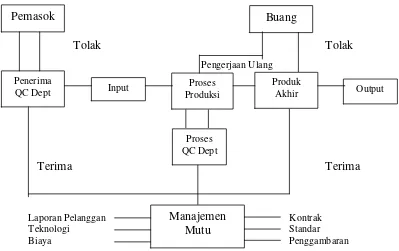

Kegiatan pengendalian mutu merupakan bidang pekerjaan yang sangat luas dan kompleks karena semua variabel yang mempengaruhi mutu harus diperhatikan. Menurut Prawirosentono (2004), secara garis besarnya, pengendalian mutu dapat diklasifikasikan sebagai berikut :

(1) Pengendalian mutu bahan baku.

(2) Pengendalian dalam proses pengolahan (work in process). (3) Pengendalian mutu produk akhir.

Tolak Tolak

Pengerjaan Ulang

Terima Terima

Laporan Pelanggan Kontrak

Teknologi Standar

[image:31.612.112.511.266.517.2]Biaya Penggambaran

Gambar 1. Sistem Pengendali Kualitas (Tersine dalam Ariani, 2003)

2.4. Proses Produksi

Suatu proses didefinisikan sebagai integrasi sekuensial (berurutan) dari orang, material, metode, dan mesin atau peralatan, dalam suatu lingkungan guna menghasilkan nilai tambah output untuk pelanggan. Suatu proses mengkonversi input terukur ke dalam output terukur melalui sejumlah

Pemasok Buang

Output Produk

Akhir Proses

Produksi Input

Penerima QC Dept

Proses QC Dept

langkah sekuensial yang terorganisasi (Nasution,2004). Menurut Assauri (1998), produksi adalah segala kegiatan untuk menciptakan dan menambah kegunaan atau utility suatu barang atau jasa.

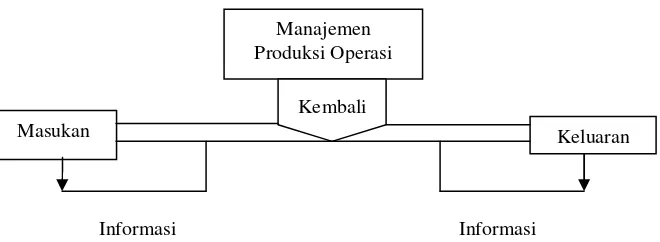

Manajemen produksi dan operasi adalah kegiatan atau upaya yang dilakukan untuk memungkinkan terselenggaranya proses produksi melalui pemanfaatan sumberdaya alam yang tersedia, sumberdaya teknologi dan sumberdaya manusia serta jejaring bisnis untuk mencapai tujuan atau sasaran tertentu (Supari, 2001). Proses produksi dapat diartikan suatu proses yang berniat mentransformasikan berbagai masukan yang diperlukan dengan harapan bisa menjadi produk yang memenuhi persyaratan kualitas dan kuantitas yang telah direncanakan dan dapat memuaskan pelanggan yang telah ditargetkan.

Proses produksi akan tercapai dengan lebih efisien bila hubungan antara kegiatan dan prosesnya dikelola sebagai suatu sistem terpadu. Proses tersebut mengubah nilai-nilai yang masuk pada organisasi perusahaan (Ariani, 1999). Menurut Baroto (2002), produksi adalah suatu proses pengubahan bahan baku menjadi produk jadi. Proses produksi adalah aktivitas bagaimana membuat produk jadi dari bahan baku yang melibatkan mesin, energi, pengetahuan teknis, dll. Proses produksi ini terdiri atas beberapa subproses produksi, misalkan pengolahan bahan baku menjadi komponen, perakitan komponen menjadi sub-assembly dan proses perakitan

sub-assembly menjadi produk jadi.

[image:32.612.136.466.520.641.2]

Informasi Informasi

Gambar 2. Skema Proses Produksi (Supari, 2001) Masukan

Manajemen Produksi Operasi

2.5. Alat dan Teknik Pengendalian Kualitas

Dalam kegiatan pengendalian harian mutu secara rutin, ada beberapa alat yang sering digunakan dalam memperbaiki kondisi perusahaan untuk dapat meningkatkan kualitas produk atau jasa yang dihasilkannya. Alat dan teknik tersebut sebenarnya lebih merupakan alat dan teknik penyelesaian masalah yang berkaitan dengan peningkatan kualitas perusahaan atau organisasi. Alat dan teknik tersebut biasanya digunakan untuk menemukan kesalahan, mencari penyebab kesalahan – kesalahan tersebut. Apabila hal tersebut berhasil dilakukan, maka perbaikan kualitas atau continuous quality improvment dapat tercapai (Ariani, 1999)

Ariani (1999) menyatakan bahwa teknik dan alat tersebut dapat berwujud dua jenis, yaitu yang menggunakan data verbal atau kualitatif dan yang menggunakan data numerik atau kuantitatif. Teknik yang menggunakan data kualitatif antara lain : Flow chart, Brainstorming,

Diagram sebab akibat, Affinity diagram, Diagram pohon, sedangkan yang menggunakan data kuantitatif antara lain : Lembar periksa, Diagram pareto, Histogram, Scatter diagram, Grafik kendali, Run chart.

2.5.1. Flow Chart

Flow chart adalah gambaran skematik atau diagram yang menunjukkan seluruh langkah dalam suatu proses dan menunjukkan bagaiman langkah itu saling berinteraksi satu sama lain. Flow chart

digambarkan dengan simbol-simbol, dan setiap orang yang bertanggung jawab untuk memperbaiki suatu proses harus mengetahui seluruh langkah dalam proses tersebut (Ariani, 1999).

Flow chart digunakan untuk berbagai tujuan antara lain :

1) Memberikan pengertian dan petunjuk tentang jalannya proses produksi

2) Membandingkan proses sesungguhnya dengan proses ideal 3) Mengetahui langkah yang duplikatif dan

langkah-langkah yang tidak perlu

5) Menggambarkan sistem total

2.5.2. Brainstorming

Brainstorming adalah cara untuk memacu pemikiran kreatif guna mengumpulkan ide-ide dari suatu kelompok dalam waktu yang relatif singkat. Ide dalam brainstorming dapat digunakan dalam analisis selanjutnya (Ariani, 1999). Brainstorming dapat digunakan berkaitan dengan hal – hal berikut (Gasperz,2003 ) :

1). Menentukan penyebab yang mungkin dari masalah – masalah dalam proses dan/atau solusi terhadap masalah – masalah itu. 2). Memutuskan masalah apa (kesempatan peningkatan apa) yang

perlu diselesaikan.

3). Anggota tim merasa bebas untuk berbicara dan menyumbangkan ide-ide kreatif mereka.

4). Menginginkan untuk menjaring sejumlah besar persepsi alternatif.

5). Kreatifitas merupakan karakteristik outcome yang diiinginkan. 6). Fasilitator dapat secara efektif mengelola tim kerja sama itu.

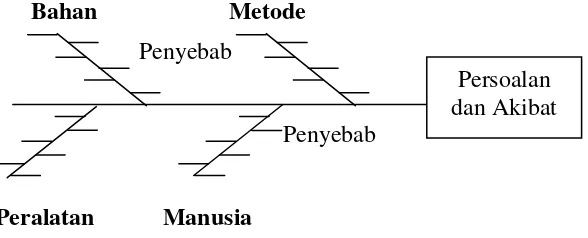

2.5.3. Diagram Sebab Akibat(Cause and Effect Diagram)

Cause and effect diagram (diagram sebab akibat), seperti yang digambarkan dalam Gambar 3, sering disebut juga sebagai “diagram tulang ikan” (fishbone diagram) atau diagram ishikawa (ishikawa diagram).

Bahan Metode

Penyebab

Penyebab

[image:34.612.188.482.537.656.2]Peralatan Manusia

Diagram sebab akibat, adalah suatu pendekatan terstruktur yang memungkinkan dilakukan suatu analisis lebih terperinci dalam menemukan penyebab-penyebab suatu masalah, ketidaksesuaian, dan kesenjangan yang terjadi (Nasution,2004).

2.5.4. Affinity Diagram

Affinity diagram dikembangkan oleh Jiro Kawakita pada tahun 1950-an dan sering menggunakan hasil brainstorming untuk mengorganisasikan informasi sehingga mudah dipahami untuk mengadakan perbaikan proses. Affinity diagram ini sangat berguna untuk menyaring data yang berjumlah besar dan menciptakan pola pikir baru (Ariani, 1999)

2.5.5. Diagram Pohon (Tree Diagram)

Tree diagram atau diagram pohon, menurut Ariani (1999) merupakan alat yang digunakan untuk menghubungkan tujuan yang harus ditempuh dengan tugas yang harus dilaksanakan untuk mencapai tujuan tersebut.

2.5.6. Lembat Periksa(Checksheet)

Checksheet adalah alat yang sering digunakan untuk menghitung seberapa sering sesuatu itu terjadi dan sering digunakan dalam pengumpulan dan pencatatan data. Data yang sudah terkumpul tersebut kemudian dimasukkan kedalam grafik seperti diagram

pareto ataupun histogram untuk kemudian dilakukan analisis terhadapnya. Selain Checksheet, penggumpulan data dapat juga menggunakan datasheet. Pada datasheet, data khusus dicatat dalam ruangan pada lembar kerja (Ariani, 1999).

2.5.7. Diagram Pareto (Pareto Diagram)

akan dianalisis, sehingga kita dapat memusatkan perhatian pada sebab-sebab yang mempunyai dampak terbesar terhadap kejadian tersebut (Ariani, 1999).

2.5.8. Histogram

Histogram adalah alat yang digunakan untuk menunjukkan variasi data pengukuran dan variasi setiap proses. Berbeda dengan

pareto chart yang penyusunannya menurut urutan yang memiliki proporsi terbesar kekiri hingga proporsi terkecil, histogram ini penyusunannya tidak menggunakan urutan apapun (Ariani, 1999).

2.5.9. Scatter Diagram

Scatter Diagram adalah gambaran yang menunjukkan kemungkinan hubungan (korelasi) antara pasangan dua macam variabel dan menunjukkan keeratan hubungan antara dua variabel tersebut yang sering diwujudkan sebagai koefisien korelasi. Diagram ini berupa titik yang menghubungkan paling tidak dua variabel, X dan Y yang menunjukkan keeratannya, sehingga dapat dilihat apakah suatu kesalahan dapat disebut berhubungan atau terkait dengan masalah atau kesalahan yang lain.

2.5.10.Run Chart

Run chart adalah grafik yang menunjukkan variasi ukuran sepanjang waktu, kecenderungan, daur, dan pola – pola lain dalam suatu proses dan memperbandingkan performansi beberapa kelompok, tetapi tanpa menyebutkan sebab-sebab terjadinya kecenderungan, daur, atau pola-pola tersebut (Ariani, 1999).

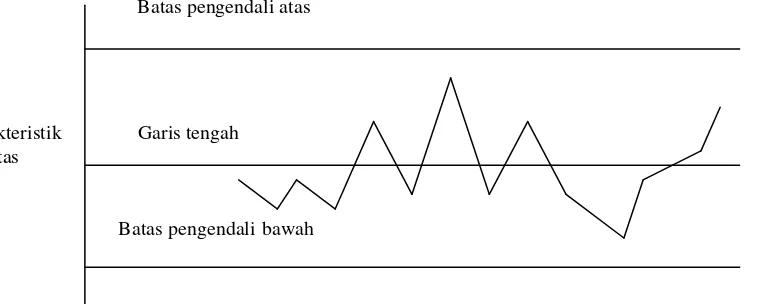

2.5.11.Grafik Kendali

yang diharapkan dari suatu proses, yang menunjukkan bahwa proses tersebut konsisten. Bentuk dasar grafik kendali ditunjukkan pada Gambar 4.

Gambar 4. Bentuk dasar Grafik Kendali(Montgomery, 1990)

Dengan mengetahui kondisi proses, maka kita dapat mengetahui sumber variasi proses, pada dasarnya variasi adalah ketidakseragaman dalam sistem sehingga menimbulkan perbedaan dalam kualitas pada produk yang sama. Terdapat dua sumber atau penyebab timbulnya variasi ( Deming dalam Gasperz, 2001), yaitu : 1) Penyebab umum (common cause) adalah faktor-faktor didalam

sistem atau yang melekat pada proses operasi yang menyebabkan timbulnya variasi dalam sistem serta hasil-hasilnya. Penyebab umum menimbulkan variasi acak (random variation) dalam batas-batas yang dapat diperkirakan, dan sering disebut penyebab acak (random cause) atau penyebab sistem (system cause).

2) Penyebab khusus (special cause) adalah kejadian-kejadian diluar sistem yang mempengaruhi variasi dalam sistem. Penyebab khusus dapat bersumber dari faktor seperti : manusia, peralatan, material, lingkungan, metode kerja, dll. Penyebab khusus ini

Batas pengendali atas

Garis tengah

Batas pengendali bawah

Nomor Contoh atau Waktu Karakteristik

dapat diidentifikasikan/ditemukan, sebab mereka tidak selalu aktif dalam proses tetapi memiliki pengaruh yang lebih kuat pada proses sehingga menimbulkan variasi.

Secara umum menurut Prawirosentono (2004), Grafik kendali (control chart) dapat digunakan untuk memperoleh informasi berikut: 1). Kemampuan proses produksi, artinya apakah mesin-mesin masih

berjalan baik sesuai rencana atau tidak.

2). Pengendalian produk akhir, agar produk akhir tetap baik mutunya.

Jadi, kegunaan control chart adalah untuk membatasi toleransi penyimpangan (variasi) yang masih dapat diterima, baik karena akibat tenaga kerja, mesin, dan sebagainya.

Menurut Trisyulianti, dkk (2003), keuntungan dari grafik kendali atau BKM (Bagan Kendali Mutu) adalah :

(1) mengendalikan produksi secara on process, (2) memantau proses secara terus menerus agar tetap stabil, (3) meningkatkan produksi, (4) pengendali efektif dalam pencegahan cacat, (5) mencegah penyesuaian yang tidak perlu, dan (6) memberikan informasi yang diagnotis. BKM dapat disebut juga pengendalian kualitas statistikal, atau Statistical Quality Control (SQC), yang merupakan teori probabilitas dalam pengujian atau pemeriksaan sampel. SQC merupakan metode statistik untuk mengumpulkan dan menganalisis data hasil pemeriksaan terhadap sampel dalam kegiatan pengawasan kualitas produk. SQC dilakukan dengan pengambilan sampel (sampling) dari “populasi” dan menarik kesimpulan berdasar karakteristik sampel tersebut secara statistik (statistical inference). SQC tidak menciptakan resiko, ataupun menghilangkan resiko. Tujuan SQC adalah untuk menunjukkan tingkat reliabilitas sampel dan bagaimana cara mengawasi resiko (Handoko, 1989).

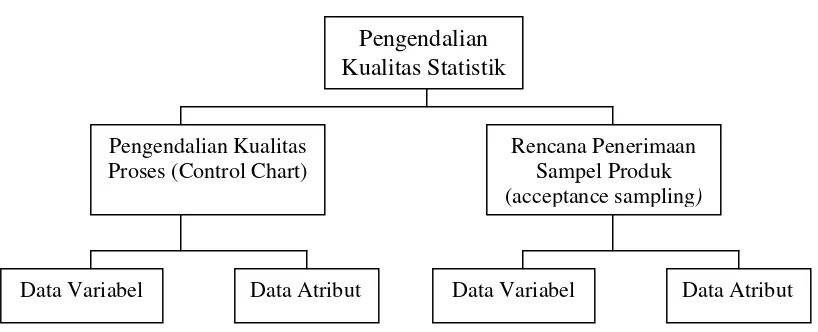

sering disebut control chart dan rencana penerimaan sampel produk atau yang sering dikenal dengan acceptance sampling (Ariani, 2003). Hal ini dapat digambarkan dalam gambar 5. Prosedur – prosedur SQC yang memeriksa produk jadi disebut acceptance sampling, dan dapat digunakan untuk mengawasi proses selama barang – barang sedang dibuat sekaligus kualitas produk yang sedang dikerjakan.

[image:39.612.122.531.258.424.2]Acceptance sampling berarti penerimaan atau penolakan keseluruhan kumpulan produk jadi atas dasar jumlah cacat dalam sampel (Handoko, 1984).

Gambar 5. Pengendalian Kualitas Statistik (Mitra dalam Ariani, 2003)

SQC mempunyai tiga penggunaan umum yaitu (1) untuk mengawasi pelaksanaan kerja sebagai operasi – operasi individual selama pekerjaan sedang dilakukan; (2) untuk memutuskan apakah menerima atau menolak sejumlah produk yang telah diproduksi (baik dibeli atau dibuat dalam perusahaan); dan (3) untuk melengkapi manajemen dengan audit kualitas produk – produk perusahaan (Handoko, 1984). Pada suatu perusahaan, SQC sangat bermanfaat sebagai alat pengendali mutu. Pengendalian mutu juga meliputi pengawasan pemakaian bahan – bahan, berarti secara tidak langsung

statistical quality control bermanfaat pula mengawasi tingkat Pengendalian

Kualitas Statistik

Rencana Penerimaan Sampel Produk (acceptance sampling) Pengendalian Kualitas

Proses (Control Chart)

Data Atribut

efisiensi. Jadi SQC dapat digunakan sebagai alat untuk mencegah kerusakan dengan dengan cara menolak (reject) dan menerima (accept) berbagai produk yang dihasilkan mesin, sekaligus upaya efisiensi (Prawirosentono, 2004).

SQC dapat juga berguna dalam membuat produk sesuai dengan spesifikasi sejak dari awal proses hingga akhir proses. Dalam banyak proses produksi, akan selalu ada gangguan yang dapat timbul secara tidak terduga. Apabila gangguan tidak terduga dari proses ini relatif kecil biasanya dipandang sebagai gangguan yang masih dapat diterima atau masih dalam batas toleransi. Apabila gangguan proses ini relatif besar atau secara kumulatif cukup besar, dikatakan tingkat gangguan yang tidak dapat diterima. Gangguan proses kadang-kadang timbul dari tiga sumber, yaitu mesin yang dipasang tidak wajar, kesalahan operator (human error), dan bahan baku yang rusak atau tidak sesuai standar. Akibat dari gangguan tersebut menyebabkan proses produksi tidak dalam keadaan terkendali dan produk yang dihasilkan tidak dapat diterima.

Menurut Montgomery dalam Liana dan Arkeman (2002) menyatakan suatu proses dinyatakan tidak terkendali apabila dipenuhi salah satu atau beberapa kriteria sebagai berikut :

1). Satu atau beberapa titik di luar batas kendali.

2). Suatu kecenderungan titik naik atau turun dengan paling sedikit tujuh atau delapan titik yang terletak diatas atau dibawah nilai tengahnya.

3). Dua tau tiga titik yang berurutan di luar batas peringatan 2-sigma, tetapi masih didalam batas kendali.

4). Empat atau lima titik yang berurutan di luar batas 1-sigma. 5). Pola tidak biasa atau tidak random dalam data.

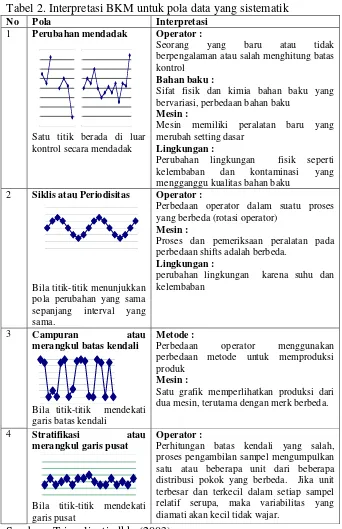

sistematik, atau random tetapi berada di luar batas kendali menunjukkan proses tidak terkendali. Pola data yang sistematik seperti dijelaskan pada dalam Tabel 2, dikategorikan menjadi tujuh yaitu, perubahan mendadak, siklis, campuran, stratifikasi, pergeseran proses, trend, dan pelarian. (Trisyuliantidkk, 2003)

Tabel 2. Interpretasi BKM untuk pola data yang sistematik

No Pola Interpretasi

1 Perubahan mendadak

Satu titik berada di luar kontrol secara mendadak

Operator :

Seorang yang baru atau tidak berpengalaman atau salah menghitung batas kontrol

Bahan baku :

Sifat fisik dan kimia bahan baku yang bervariasi, perbedaan bahan baku

Mesin :

Mesin memiliki peralatan baru yang merubah setting dasar

Lingkungan :

Perubahan lingkungan fisik seperti kelembaban dan kontaminasi yang mengganggu kualitas bahan baku

2 Siklis atau Periodisitas

Bila titik-titik menunjukkan pola perubahan yang sama sepanjang interval yang sama.

Operator :

Perbedaan operator dalam suatu proses yang berbeda (rotasi operator)

Mesin :

Proses dan pemeriksaan peralatan pada perbedaan shifts adalah berbeda.

Lingkungan :

perubahan lingkungan karena suhu dan kelembaban

3 Campuran atau

merangkul batas kendali

Bila titik-titik mendekati garis batas kendali

Metode :

Perbedaan operator menggunakan perbedaan metode untuk memproduksi produk

Mesin :

Satu grafik memperlihatkan produksi dari dua mesin, terutama dengan merk berbeda.

4 Stratifikasi atau

merangkul garis pusat

Bila titik-titik mendekati garis pusat

Operator :

Perhitungan batas kendali yang salah, proses pengambilan sampel mengumpulkan satu atau beberapa unit dari beberapa distribusi pokok yang berbeda. Jika unit terbesar dan terkecil dalam setiap sampel relatif serupa, maka variabilitas yang diamati akan kecil tidak wajar.

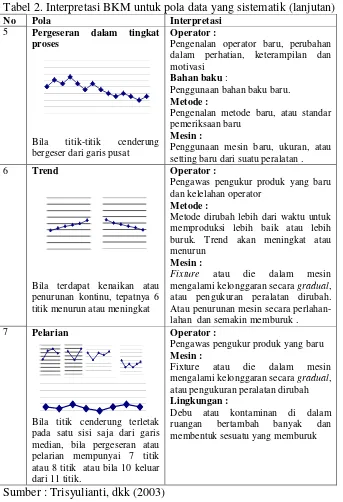

Tabel 2. Interpretasi BKM untuk pola data yang sistematik (lanjutan)

No Pola Interpretasi

5 Pergeseran dalam tingkat

proses

Bila titik-titik cenderung bergeser dari garis pusat

Operator :

Pengenalan operator baru, perubahan dalam perhatian, keterampilan dan motivasi

Bahan baku :

Penggunaan bahan baku baru. Metode :

Pengenalan metode baru, atau standar pemeriksaan baru

Mesin :

Penggunaan mesin baru, ukuran, atau setting baru dari suatu peralatan .

6 Trend

Bila terdapat kenaikan atau penurunan kontinu, tepatnya 6 titik menurun atau meningkat

Operator :

Pengawas pengukur produk yang baru dan kelelahan operator

Metode :

Metode dirubah lebih dari waktu untuk memproduksi lebih baik atau lebih buruk. Trend akan meningkat atau menurun

Mesin :

Fixture atau die dalam mesin mengalami kelonggaran secara gradual, atau pengukuran peralatan dirubah. Atau penurunan mesin secara perlahan-lahan dan semakin memburuk .

7 Pelarian

Bila titik cenderung terletak pada satu sisi saja dari garis median, bila pergeseran atau pelarian mempunyai 7 titik atau 8 titik atau bila 10 keluar dari 11 titik.

Operator :

Pengawas pengukur produk yang baru Mesin :

Fixture atau die dalam mesin mengalami kelonggaran secara gradual, atau pengukuran peralatan dirubah Lingkungan :

Debu atau kontaminan di dalam ruangan bertambah banyak dan membentuk sesuatu yang memburuk

Sumber : Trisyulianti,dkk (2003)

2.6. Air Minum Dalam Kemasan

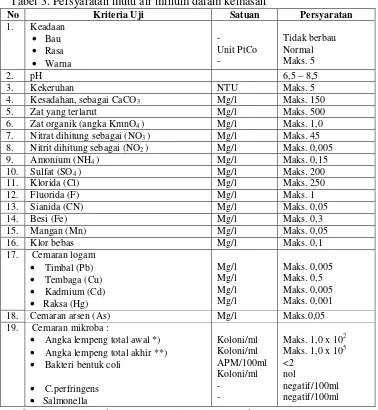

Nasional (DSN), air minum dalam kemasan adalah air yang telah diolah/diproses, dikemas dan aman diminum. Beberapa persyaratan mutu yang harus dipenuhi dalam proses produksi air minum dalam kemasan, yaitu:

Tabel 3. Persyaratan mutu air minum dalam kemasan

No Kriteria Uji Satuan Persyaratan

1. Keadaan

• Bau • Rasa • Warna - Unit PtCo - Tidak berbau Normal Maks. 5

2. pH 6,5 – 8,5

3. Kekeruhan NTU Maks. 5

4. Kesadahan, sebagai CaCO3 Mg/l Maks. 150

5. Zat yang terlarut Mg/l Maks. 500

6. Zat organik (angka KmnO4 ) Mg/l Maks. 1,0

7. Nitrat dihitung sebagai (NO3) Mg/l Maks. 45

8. Nitrit dihitung sebagai (NO2 ) Mg/l Maks. 0,005

9. Amonium (NH4) Mg/l Maks. 0,15

10. Sulfat (SO4 ) Mg/l Maks. 200

11. Klorida (Cl) Mg/l Maks. 250

12. Fluorida (F) Mg/l Maks. 1

13. Sianida (CN) Mg/l Maks. 0,05

14. Besi (Fe) Mg/l Maks. 0,3

15. Mangan (Mn) Mg/l Maks. 0,05

16. Klor bebas Mg/l Maks. 0,1

17. Cemaran logam

• Timbal (Pb)

• Tembaga (Cu) • Kadmium (Cd) • Raksa (Hg)

Mg/l Mg/l Mg/l Mg/l Maks. 0,005 Maks. 0,5 Maks. 0,005 Maks. 0,001 18. Cemaran arsen (As) Mg/l Maks.0,05 19. Cemaran mikroba :

• Angka lempeng total awal *)

• Angka lempeng total akhir **) • Bakteri bentuk coli

• C.perfringens • Salmonella Koloni/ml Koloni/ml APM/100ml Koloni/ml - -

Maks. 1,0 x 102 Maks. 1,0 x 105 <2

nol

negatif/100ml negatif/100ml

Sumber: Dewan Standarisasi Nasional (DSN), 1996

No 907/Menkes/SK/VII/2002 dalam laporan pelaksanaan penyuluhan makanan dan minuman (2003), kualitas air minum yang memenuhi syarat kesehatan adalah :

a. Syarat Fisik :

Jernih, tidak berwarna, tidak berbau, tidak berasa dan temperature tidak melebihi suhu udara.

b. Syarat Kimia :

Tidak mengandung bahan kimia yang beracun dan zat yang menimbulkan gangguan kesehatan.

c. Syarat Bakteriologi :

Tidak mengandung kuman parasit, kuman patogen, bakteri E coli

Bakteri coliform merupakan parameter mikrobiologis terpenting kualitas air minum. Meskipun jenis bakteri ini tidak menimbulkan penyakit tertentu secara langsung, tetapi keberadaannya di dalam air minum menunjukkan tingkat sanitasi yang rendah. Oleh karena itu, dipersyaratkan bahwa air minum harus bebas dari bakteri semua jenis coliform. Semakin tinggi tingkat kontaminasi bakteri coliform maka akan semakin tinggi pula resiko kehadiran bakteri-bakteri patogen lain yang biasa hidup dalam kotoran manusia dan hewan (Suara Karya Online, 2005).

2.7. Penelitian Terdahulu

Penelitian tentang pengendalian mutu, pernah dilakukan oleh beberapa mahasiswa, antara lain :

yang mempengaruhi mutu pada proses produksi teh celup sariwangi. Diagram pareto digunakan untuk untuk menganalisis proporsi jenis kesalahan yang sering terjadi selama proses produksi. Parameter yang di uji melalui grafik kendali x-bar dan R yaitu kadar air, partikel size, dan keseragaman berat produk, untuk mengetahui apakah proses tersebut berada dalam batas pengendalian.

2. Reni Puspa Fazriah dari Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, mengangkat judul “Analisis Pengendalian Mutu Pada Proses Produksi Permen Chocfuls Di PT. Cadbury Indonesia – Jakarta”. Fazriah melakukan pengamatan lapang untuk mempelajari proses produksi permen chocfuls dan sistem pengendalian mutu, serta dihubungkan dengan pengendalian proses secara statistik untuk menentukan ruang lingkup permasalahan yang dikaji. Karakterisik contoh yang diukur adalah berat permen chocfuls per pieces. Contoh yang diambil adalah hasil keluaran dari cooling conveyor. Frekuensi pengambilan contoh dilakukan setiap setengah jam sebanyak 20 pieces

selama tiga periode (bulan). Teknik analisa yang digunakan adalah grafik kendali dan histogram.

produk sosis, faktor yang mempengaruhi metode antara lain proses pengolahan sosis, penyimpanan dan pengendalian mutu. Berdasarkan bagan kendali X-R dapat diketahui bahwa rata-rata berat sosis terkendali dengan baik. Terkendalinya berat bersih sosis disebabkan oleh proses pengikatan yang dilakukan dengan teliti sehingga panjang sosis sesuai dengan spesifikasi perusahaan.

4. Siti Aulyatunnisa Fauza, dari Fakultas Teknologi Pertanian, mengangkat judul “Pengendalian Proses Produksi Chicken Stick Dengan Menggunakan Statistical Process Control (SPC) Studi Kasus di PT Charoen Pokphand Indonesia”. Dari Hasil penelitian tersebut, didapatkan diagram sebab akibat untuk produk pendek/kecil, dan bengkok, dimana hasil tersebut berdasarkan brainstorming dan pengamatan terhadap produk. Penyebab utama produk pendek/kecil, dan bengkok, yaitu kurangnya pengaturan suhu adonan sebelum dan selama berada di mesin forming. Suhu adonan sebelum dan selama berada di mesin forming kemudian diplot pada bagan kendali X-R dan process capability-nya dihitung. Sampel suhu yang diambil adalah suhu adonan

chicken stick Champ sebanyak 25 batch, dengan enam kali pengambilan suhu untuk masing-masing batch (sesuai jumlah troli).

III.METODOLOGI PENELITIAN

3.1. Kerangka Pemikiran

Kerangka pemikiran penelitian, dijelaskan dalam Gambar 6 :

Gambar 6. Kerangka Pemikiran Penelitian

Air Minum Dalam Kemasan (AMDK)

Diagram Sebab Akibat

Grafik Kendali Proses Produksi

Proses Pengendalian Mutu

Faktor-Faktor yang Mempengaruhi Mutu

AMDK

Terkendali / Tidak

Hasil Analisis Pengendalian Mutu Kualitas atau Mutu

Dalam era industrialisasi yang semakin kompetitif sekarang ini, setiap pelaku bisnis yang ingin memenangkan kompetisi dalam dunia industri akan memberikan perhatian penuh kepada kualitas atau mutu. AMDK merupakan salah satu industri yang menaruh perhatian pada kualitas airnya, untuk menciptakan air bersih yang aman untuk dikonsumsi. Proses produksi yang memperhatikan kualitas akan menghasilkan produk berkualitas yang bebas dari kerusakan, serta memiliki sejumlah keistimewaan yang mampu meningkatkan kepuasan konsumen atas penggunaan produk itu. Produk memiliki kualitas, jika terdapat kesesuaian produk dengan syarat atau ukuran tertentu serta memenuhi standar yang telah ditetapkan. Untuk mencapai hal tersebut dibutuhkan pengendalian mutu, yang bertujuan untuk menganalisis penyimpangan dari standar, oleh karena itu dilakukan analisis diagram sebab akibat untuk mendapatkan faktor-faktor yang mempengaruhi mutu AMDK, dan grafik kendali untuk melihat apakah proses produksi tersebut terkendali atau tidak. Hasil analisis tersebut digunakan untuk perbaikan sistem kerja, sehingga produk yang bersangkutan sesuai dengan standar yang ditentukan.

3.2. Metode Penelitian

3.2.1. Pengumpulan Data

Data yang dikumpulkan pada penelitian ini meliputi data primer dan data sekunder. Data primer diperoleh melalui pengamatan langsung di lapangan, dan hasil wawancara dengan pihak perusahaan. Sedangkan data sekunder diperoleh dari data yang dimiliki perusahaan, bahan pustaka yang berkaitan dengan kebutuhan penelitian. Sebagai data penunjang juga diperoleh informasi dari internet dan perpustakaan LSI IPB.

3.2.2. Pengolahan dan Analisis Data.

a. Diagram Sebab Akibat

tersebut. Dalam penelitian ini diagram sebab akibat digunakan untuk menganlisis faktor-faktor yang mempengaruhi mutu dari air minum dalam kemasan (AMDK), yang dianalisis dari hasil

brainstorming dengan pihak perusahaan yaitu pemilik, quality control (QC), dan karyawan/operator produksi .

Menurut Gasperz (2003), penggunaan diagram sebab akibat dapat mengikuti langkah-langkah berikut :

1) Dapatkan kesepakatan tentang masalah yang terjadi dan ungkapkan masalah itu sebagai suatu pertanyaan masalah (problem question)

2) Bangkitkan sekumpulan penyebab yang mungkin, dengan menggunakan teknik brainstorming atau membentuk anggota tim yang memiliki ide-ide berkaitan dengan masalah yang sedang dihadapi.

3) Gambarkan diagram dengan pertanyaan masalah ditempatkan pada sisi kanan (membentuk kepala ikan) dan kategori utama seperti: material, metode, manusia, mesin, pengukuran dan lingkungan ditempatkan pada cabang utama (membentuk tulang-tulang besar dari ikan). Kategori utama ini dapat diubah sesuai kebutuhan.

4) Tetapkan setiap penyebab dalam kategori utama yang sesuai dengan menempatkan pada cabang yang sesuai .

5) Untuk setiap penyebab yang mungkin, tanyakan “mengapa?” untuk menemukan akar penyebab, kemudian daftarkan akar-akar penyebab itu pada cabang-cabang yang sesuai dengan kategori utama (membentuk tulang-tulang kecil dari ikan). Untuk menemukan akar penyebab, kita dapat menggunakan teknik bertanya lima kali (five whys).

itu. Selanjutnya fokuskan perhatian pada penyebab yang dipilih melalui konsensus itu.

7) Terapkan hasil analisis dengan menggunakan diagram sebab akibat itu, dengan cara mengembangkan dan mengimplementasikan tindakan korektif, serta memonitor hasil-hasil untuk menjamin bahwa tindakan korektif yang dilakukan itu efektif karena telah menghilangkan akar penyebab dari masalah yang dihadapi.

b. Grafik Kendali

Grafik kendali X dan R (range) digunakan untuk menganalisis data pada grafik kendali. Rata-rata ( X ) adalah ukuran yang paling berguna bagi kecenderungan terpusat. Variabilitas atau pemencaran proses dapat dikendalikan dengan grafik pengendali untuk deviasi standar, yang dinamakan grafik S, atau grafik pengendali untuk rentang yang dinamakan grafik R. Rentang adalah perbedaan antara hasil pengukuran terendah dan tertinggi dalam satu deretan. Grafik X dan R termasuk teknik pengendalian proses statistik pada jalur yang paling penting dan berguna untuk memelihara mean proses dan variabilitas proses (Montgomery, 1990).

Langkah-langkah membuat grafik kendali X dan R (Gasperz, 2003) adalah :

1) Tentukan ukuran contoh (n = 4,5,6,....). Untuk keperluan praktek biasanya ditentukan lima unit pengukuran dari setiap contoh (n = 5)

2) Kumpulkan 20 – 25 sampel

3) Hitung nilai X dan Range (R) dari tiap sampel.

X= X1+X2+...+Xn...(1)

n

R = x maks - xmin ...(2)

rata-rata dari semua R, yaitu R yang merupakan garis tengah dari grafik R.

Misalkan tersedia m sampel, masing-masing memuat n observasi pada karakteristik kualitas itu. Misalkan X1, X2,...,

Xm adalah rata-rata tiap sampel. Maka penaksir terbaik untuk

rata-rata proses adalah mean keseluruhan yakni :

X=X1+X2+...+Xm ...(3)

m

R = R1 +R2 +...+Rm ...(4)

m

4) Hitung batas-batas kendali 3-sigma dari grafik kendali x dan R.

Grafik kendali x-bar (batas-batas kendali 3-sigma):

UCL (Batas Pengendali Atas) = X+ A2R ...(5)

CL (Garis Pusat) = X ...(6) LCL (Batas Pengendali Bawah) = X- A2R ...(7)

Grafik kendali R (batas-batas kendali 3-sigma):

UCL = D4R ...(8)

CL = R ...(9) LCL = D3R ...(10)

Daftar nilai koefisien dalam perhitungan batas-batas grafik kendali X dan R serta Indeks Kapabilitas Proses terdapat pada lampiran 1.

5) Buatkan grafik kendali X dan R

IV.HASIL DAN PEMBAHASAN

4.1. Gambaran Umum Perusahaan

4.1.1. Sejarah dan Perkembangannya

PT. Sinar Bogor QUA (PT. SBQUA) merupakan perusahaan khusus yang memproduksi Air Minum Dalam Kemasan (AMDK) dengan jenis produksi kemasan galon. PT SBQUA didirikan pada bulan September 2001 di Jl. Pajajaran no 21 Warung Jambu Bogor dengan bentuk perusahaan perseorangan dan memiliki total investasi (tidak termasuk tanah dan bangunan tempat usaha) sebesar Rp. 23.500.000. Pada tahun 2002, PT. SBQUA mengadakan kerjasama dengan Perusahaan Daerah Air Minum (PDAM) Kota Bogor tentang pengadaan air bersih untuk bahan baku produksi Air Minum Dalam Kemasan (AMDK) dengan nomor perjanjian kerjasama No. 695.2/SPK.05-PDAM-SBQUA/2002. Tahun 2003 bentuk perusahaan SBQUA berubah menjadi Perseroan Terbatas (PT).

PT. SBQUA memiliki izin usaha industri dengan nomor tanda daftar industri 535/45.TDI-Diperindagkop, dan telah memiliki SNI 01-3553-1996 dengan sertifikat produk penggunaan tanda SNI nomor : 0283/PUSTAN/SNI-BW/X/2001, serta merek dalam negeri dari Badan Pengawasan Obat dan Makanan (BPOM) MD. 249110001624. Bahan baku dalam produksi juga telah memenuhi syarat kualitas air minum Menkes R.I No. 907/Menkes/VII/2002 tanggal 26 Juli 2002.

4.1.2. Kebijakan Mutu

memproduksi AMDK minimal sesuai dengan SNI 01-3553-1996. Untuk mencapai sasaran tersebut, perusahaan menerapkan dan mengelola sistem mutu dengan mengacu kepada pedoman BSN-10 dan kebijakan serta sasaran mutu disebarluaskan kepada setiap personil yang ada dalam perusahaan untuk diterapkan dalam pelaksanaan tugasnya masing – masing.

4.1.3. Struktur Organisasi Perusahaan

[image:53.612.131.512.351.598.2]PT. SBQUA dipimpin oleh seorang presiden direktur yang juga merupakan pemilik dari perusahaan. Saat ini PT. SBQUA memiliki tujuh orang karyawan. Pada perusahaan terdapat tiga bagian yaitu bagian produksi, bagian umum/personalia, dan bagian pembelian/pemasaran. Struktur organisasi PT. SBQUA ditunjukkan pada Gambar 7.

Gambar 7. Struktur Organisasi PT. SBQUA DIREKTUR

KA. BAG PRODUKSI

KA. BAG UMUM/PERSONALIA

KA. BAG PEMBELIAN/ PEMASARAN

KA. SIE GUDANG KA. SIE

LAB/QC

Sesuai dengan struktur organisasi dari perusahaan tersebut, maka tanggung jawab dan wewenang dari personil manajemen adalah sebagai berikut :

a. Direktur

Memimpin manajemen perusahaan dalam mencapai tujuan perusahaan baik tujuan internal maupun eksternal. Tujuan internal berupa dapat diterapkannya sistem mutu secara mantap dan berkesinambungan yang dapat meningkatkan kinerja perusahaan. Tujuan eksternal berupa tercapainya persyaratan pelanggan secara efektif dan efisien juga bertanggung jawab dalam hal pembelian dan pengadaan sarana produksi, bertanggung jawab dalam pembinaan dan pengembangan sumber daya manusia melalui program – program pelatihan untuk peningkatan kemampuan.

b. Kepala Bagian Produksi

Menjalankan fungsi manajemen bidang produksi, bertanggungjawab dalam pelaksanaan dan pengendalian produksi.

c. Kepala Bagian Umum/Personalia

Membantu direktur dalam melaksanakan pengawasan dan pengendalian bidang umum dan personalian, melaksanakan pengelolaan Sumber Daya Manusia (SDM), serta kegiatan hubungan masyarakat (humas) guna menunjang usaha perusahaan.

d. Kepala Bagian Pembelian/Pemasaran

Merencanakan, menetukan harga, promosi, distribusi barang dan merencanakan/mengatur persediaan barang/bahan yang berkaitan dengan operasional perusahaan.

e. Kepala Seksi Laboratorium/Quality Control (QC)

digunakan dalam proses produksi, selama proses berlangsung, dan produk jadi untuk mencapai spesifikasi yang ditetapkan. f. Kepala Seksi Gudang

Menjalankan fungsi manajemen bidang pergudangan, bertanggung jawab dalam pelaksanaan penyimpanan, penanganan dan penyerahan bahan baku, penolong, dan produksi jadi.

g. Operator Produksi

Menjalankan pelaksanaan produksi sesuai dengan peraturan yang ditetapkan perusahaan.

4.1.4. Fasilitas Perusahaan

Fasilitas perusahaan merupakan bangunan dan peralatan yang terdapat diperusahaan yang menunjang proses produksi dan kesejahteraan karyawan. Fasilitas perusahaan pada PT. SBQUA adalah :

a. Fasilitas utama :

PT. SBQUA memiliki mesin – mesin produksi yang berfungsi dalam proses filtrasi dan sterilisasi pada air, antara lain :

1) Tank penampungan bahan baku 2) Mesin carbon active filter I 3) Mesin ressin filter

4) Mesin carbon active filter 2

5) Filter cartridge

6) Mesin ozon generator

7) Mesin ozon reactor

8) Tank penampungan produk jadi 9) Mesin sinar ultra violet (UV) 10)Mesin Filler

b. Fasilitas penunjang

yang cukup memenuhi syarat untuk melakukan pengujian fisika dan kimia mulai dari air baku hingga AMDK, serta pengujian

mikrobiologi untuk uji bakteri e-coli. Alat – alat pada laboratorium QC antara lain :

1) pH meter 2) Turbiditimeter

3) TDS meter

4) Cawan petri dari gelas

5) Pipet ukur

6) Pemanas air/kompor listrik

7) Lemari pengeram (Inkubator)

8) Mikroskop 9) Oven 10) Pinset

11) Tabung Durham 12) Gelas kimia 13) Gelas ukur 14) Pengaduk gelas 15) Erlenmeyer 16) Otoklaf

17) Timbangan Digital Bahan kemasan (galon) juga harus melewati tahap – tahap pencucian, dimana peralatan penunjang pada pencucian galon ini meliputi :

1) Mesin rinser

2) Mesin pembilas dengan air yang telah melalui proses ozonisasi

3) Mesin pembilas air panas 4) Penyikat

5) Sabun khusus pencucian galon (teepol) c. Fasilitas umum

Kesejahteraan karyawan merupakan faktor penting yang harus diperhatikan. Perusahaan menyediakan musholla, dan kamar mandi yang berbeda untuk karyawan pria dan wanita, kantin khusus karyawan, serta tempat parkir.

4.2. Proses Produksi

pemakaian air dan produksi AMDK PT. SBQUA pada bulan Januari hingga April 2006 terdapat pada Lampiran 2. Produk yang telah jadi akan dikirimkan langsung kepada pemesan.

Pada proses produksi, air baku akan diproses melalui beberapa tahap

filtrasi yang bertujuan untuk menghilangkan bau dan kekeruhan serta melalui proses sterilisasi (ozonisasi dan ultra violet). Secara umum diagram alir proses produksi dapat dilihat pada Lampiran 3. Pada diagram alir tersebut dapat dilihat air baku dari PDAM ditampung di tank penampungan bahan baku, lalu dipompa untuk dialirkan ke carbon active filter I. Carbon active filter I ini berfungsi untuk menangkap ion-ion negatif serta menyaring kotoran dan bau dalam air. Tahapan berikutnya adalah ressin filter yang berfungsi untuk menstabilkan pH pada air. Air kemudian dialirkan kembali ke carbon active filter II untuk disaring kembali kotoran dan bau yang masih tersisa. Tahap fil