LAMPIRAN

3.3 PERALATAN PENGUJIAN

Peralatan ukur yang digunakan dalam pengujian turbin pelton ini adalah :

3.2.1 Regulator

Regulator berfungsi untuk mengalirkan udara yang berada pada tabung pengisian udara ke tabung pengisian air dengan tekanan tertentu. Tekanan yang

digunakan sebesar 8 bar hingga 7 bar. Spesifikasi dari regulator adalah :

• Tipe/merk : YAMATO

• Tekanan maksimum : 3000 Bar

3.2.2 Hand Tachometer

Hand Tachometer digunakan untuk mengukur putaran (rpm) poros turbin pelton dan poros generator. Spesifikasi hand tachometer yang digunakan adalah :

• Tipe/Merk : Krisbow KW06-303

• Ketelitian (akurasi) : ± 0,05% + 1 digit

• Range : automatic

• Sampling time : 1 s (over 60 rpm)

Gambar 2. Hand Tachometer

3.2.3 Multimeter

Multimeter digunakan untuk mengukur besarnya tegangan listrik (volt) yang dibangkitkan oleh generator. Multimeter yang digunakan adalah tipe Sanwa CD8002 digital multimeter dengan spesifikasi:

Range : DC voltage : 0, 0.2, 2, 20, 200, 1000 V AC voltage : 0, 200, 750 V

DC current : 0 µA, 200 µA, 2 mA, 20 mA, 200 mA

Resistance : 200 Ω, 2 kΩ, 20 kΩ, 200 kΩ, 2000 kΩ

3.2.4 Jangka Sorong

Jangka sorong digunakan untuk mengukur diameter puli penggerak dan puli

yang digerakkan serta ukuran-ukuran sudu.

Gambar 4. Jangka sorong

3.2.5 Meteran

Meteran digunakan untuk mengukur panjang perancangan turbin pelton

panjang selang dari tabung berisi udara ke tabung berisi air, dan selang dari tabung

berisi air ke nosel.

2. TABEL

Tabel 2. Faktor-faktor V, X, Y dan Xo, Yo

4. ESTIMASI BIAYA PEMBUATAN TURBIN

No Nama Bahan Harga (Rupiah) 1 Tabung freon ( @2 ) Rp. 100.000,00 2 Selang ( 2mtr)` Rp. 30.000,00 3 Pressure gauge ( @3) Rp. 150.000,00

4 Governor Rp. 100.000,00

5 Kran ( @2 ) Rp. 20.000,00 6 Dinamo sepeda Rp. 100.000,00 7 Puli ( @4) Rp. 350.000,00

8 Poros Rp. 50.000,00

9 Rumah Turbin Rp. 100.000,00 10 Sudu turbin (@2) Rp. 200.000,00

11 Nozel Rp. 50.000,00

12 Sabuk Rp. 20.000,00

13 Dudukan turbin Rp. 100.000,00 14 Dudukan Generator Rp. 35.000,00

15 Kabel Rp. 5.000,00

16 Lampu Rp. 5.000,00

17 Dudukan tabung (@2) Rp. 70.000,00 18 Dudukan Galvanometer Rp. 20.000,00 19 Pipa besi output air Rp. 50.000,00

DAFTAR PUSTAKA

1. Dandekar, M.M. dan Sharma K.N. 1991. Pembangkit Listrik Tenaga Air Jakarta:

Universitas Indonesia.

2. Gupta V.P, Alam Singh dan Manish Gupta.1999. Edisi Ketiga Fluid Mechanics, Fluids

Machines and Hydraulics. New Dehli: CBS Pulishers & Distributors.

3. L. V. Steeter dan Wylie B. 1993. Mekanika Fluida. Edisi Kedelapan. Jakarta: Erlangga. 4. MSME, Sularso. 2004. Cetakan ke Sebelas. Dasar Perencanaan dan Pemilihan Eleman

Mesin. Jakarta: P.T. Pradnya Paramita.

5. Nigel, Smith. 1994. Motors as Generators for Micro-Hydro Power. London: ITDG

Publishing.

6. Rajput R.K. dan Chand S. 1998. A Textbook of Hydraulic Machines. New Dehli: S.

Chand & Company LTD.

7. Warnick, C.C. 1984. Hydropower Engineering. New York: Prentice Hall, Inc.

8.

9.

10.

11.

BAB III

METODOLOGI PERANCANGAN DAN PENGUJIAN

3.1 KONSEP DASAR PERENCANAAN

Parameter-parameter dalam menentukan perencanaan saluran air dan

pemilihan turbin pelton mini adalah sebagai berikut :

Tekanan udara, p = 7 bar Massa jenis air, ρ = 1000 kg/m3

Percepatan gravitasi bumi, g = 9,81 m/detik2 Penggunaan jumlah sudu, z = 16

Diameter roda turbin, D = 68 mm = 0,068 m

Kapasitas aliran air, Q = 6,96 L/menit = 1,16 . 10-4 m3/detik

Head turbin, � = ��

. �

�= 7 . 10

5

1000 . 9,81 = 71,35 �

3.1.1 Perencanaan Saluran Udara dan Air

3.1.1.1 Wadah Penyimpanan Udara dan Air

Wadah penyimpanan udara dan air menggunakan tabung gas Freon R-22

dengan spesifikasi sebagai berikut :

• Net weight : 30 lb = 13,6 kg

• Kapasitas maksimum udara : 125 Psi = 8,68 bar

(a) (b) Gambar 3.1. (a) Tabung pengisian untuk udara

(b) Tabung pengisian untuk air

3.1.1.2 Selang Saluran Udara dan Air

Selang saluran untuk udara menggunakan selang kompresor yang

berdiameter 6 mm dengan panjang selang 1 m. Sedangkan, selang saluran untuk air

menggunakan selang kompresor yang berdiameter 9 mm dengan panjang selang 1 m.

(a) (b)

Gambar 3.2. (a) Selang saluran untuk udara (b) Selang saluran untuk air

3.1.2 Perencanaan Nosel

� = 0,54 ��

� = 0,54 �1,16. 10

−4

�71,35

� = 0,54 �1,386 = 0,002 �

Gambar 3.3. Ukuran diameter nosel

3.1.3 Perencanaan Turbin

3.1.3.1 Kecepatan Air Keluar Nosel

� = ���2.�.�...(Rajput & S. Scand, 1979 ; 1061)

� = 0,98 �2 . 9,81 . 71,35

� = 0,98 √1373,4 = 36,32 �������

3.1.3.2 Kecepatan Keliling Roda Turbin

� = ∅�2.�.�… … …(Gupta and Alam Singh.1999 ;887)

� = 0,45 �2 . 9,81 . 71,35

�= 0,45 �1373,4 = 16,83 ������

3.1.3.3 Putaran Teoritis Turbin

� = 60 �

�.� ...(Gupta and Alam Singh.1999 ;887)

� = 60 . 16,83

� . 0,068

� =1000,8

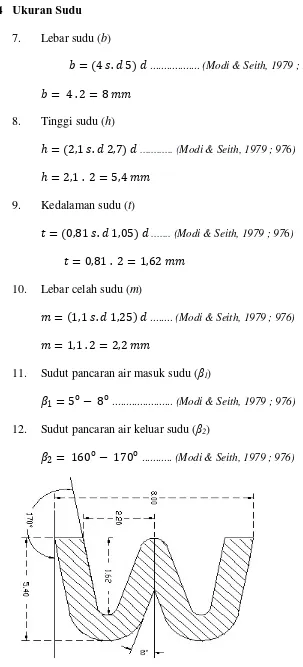

3.1.3.4 Ukuran Sudu

7. Lebar sudu (b)

�= (4 �.� 5) � ... (Modi & Seith, 1979 ; 976)

�= 4 . 2 = 8 ��

8. Tinggi sudu (h)

ℎ= (2,1 �.� 2,7) �... (Modi & Seith, 1979 ; 976)

ℎ= 2,1 . 2 = 5,4 ��

9. Kedalaman sudu (t)

�= (0,81 �.� 1,05) �... (Modi & Seith, 1979 ; 976)

�= 0,81 . 2 = 1,62 ��

10. Lebar celah sudu (m)

�= (1,1 �.� 1,25) � ... (Modi & Seith, 1979 ; 976)

�= 1,1 . 2 = 2,2 ��

11. Sudut pancaran air masuk sudu (β1)

�1 = 5o− 8o ... (Modi & Seith, 1979 ; 976)

12. Sudut pancaran air keluar sudu (β2)

�2 = 160o− 170o ... (Modi & Seith, 1979 ; 976)

3.1.3.5 Gaya Pancar Air Terhadap Sudu

� = � .� (� − �)(1− �����2) .…(Finnemore dan Franzini, 2006)

� = 1000 . 1,16. 10−4 (36,32−16,83) (1−0,8 cos 170o)

� = 1000 . 1,16. 10−4 (36,32−16,83) [1−0,8(−0,985)]

� = 0, 116 . 19,64 . 1,788 = 4 �

Gambar 3.5. Diagram vektor kecepatan pada sisi masuk dan sisi keluar sudu

3.1.3.6 Daya

2. Daya hidrolis

Pa= ρ . g . Ht . Q

Pa = 1000 . 9,81 . 71,35 . 1,16.10-4 = 81,19 W

3. Daya kinetik pancaran air

�� =

1

2 � .� .�

3

�� =

1

2 . 1000 .

�

4 . 0,002

2. 36,323

�� = 75,22 �

4. Daya poros turbin

��= � .�

3.1.3.7 Putaran Spesifik

�

�=

�√��5 4�

...(M.M. Dandekar & K.N.Sharma. 1991 ;397)

�

�=

476570√0,067325 4�

.

��= 6,0789 rpm

3.1.3.8 Efisiensi

3. Efiisiensi sudu turbin

�� = ���

� . 100 %

�� = 67,3275,22 . 100 %

�� = 0,8949 . 100 % = 89,49 %

4. Efisiensi turbin

�� = ���

� . 100 %

�� =

67,32

81,19 . 100 %

�� = 0,8291 . 100 % = 82,91 %

3.1.4 Perencanaan Poros

1. Daya rencana poros

�� = �� . � ……….(Sularso, 2004 : 7)

�� = 1,4 . 67,32

�� = 94,24 � = 0,09424 �W

�= 9,74 � 105 ��� ……….(Sularso, 2004 : 7)

�= 9,74 � 105�0,09424 3849 �

�= 23,6 ��.��

3. Tegangan geser ijin bahan

�� = ����

1���2

……….……….(Sularso,2004: 8)

Kekuatan tarik untuk bahan St 37, �� = 37 ��/��2, faktor keamanan

puntir untuk bahan St 37 dipilih sebesar 6,0 dan faktor keamanan akibat pengaruh

konsentrasi tegangan dipilih 1,7. Maka, tegangan geser ijin bahan adalah :

�� =

37

6 � 1,7= 3,63 ��/��

2

4. Diameter poros

�� = [ 5,1�� �(�� .�)2 + (�� .�)2]

1/3

……….(Sularso,2004: 18)

Akibat gaya tangensial terjadi tumbukan dari fluida kerja yang mengenai

sudu pada poros turbin. Karena terdapat beban pada poros yaitu sebesar 3,92 N = 0,4

kg, maka diperoleh :

(+) F

(-) A B

a b

RA 35 mm 50 mm RB

• Σ�� = 0

−�� . (�+�) + ����� . (�) = 0

�� = �����

. (�) (�+�)

�� = (35 + 50)0,4 .35

�� = 0,16 ��

• Σ�� = 0

��(�+�) − ����� . �= 0

�� = �����

. � (�+�)

�� =

0,4 . 50 (35 + 50)

�� = 0,23 ��

Harga momen lentur untuk vertikal :

• �� = �� (�+�)

�� = 0,23 (35 + 50)

�� = 19,55 ��.��

Faktor koreksi untuk kemungkinan terjadinya beban lentur dipilih sebesar

2,0. Faktor koreksi terhadap momen puntir dipilih 1,5 dan momen puntir poros telah

dihitung sebelumnya yaitu sebesar 19,55 kg.mm. Maka, diameter poros turbin adalah :

�� = [ 3,635,1 �(2 . 19,55)2 + (1,5 . 23,7)2]1/3

Gambar 3.7. Perencanaan poros

5. Tegangan geser pada poros

�� = �16 . ���3 ...(Sularso,2004: 7)

�� =

16 . 23,6

� . 103 = 0,12 ��/��2

Menurut hasil yang diperoleh dari perhitungan di atas, terlihat bahwa

tegangan geser yang terjadi lebih kecil daripada tegangan geser yang diijinkan τp < τa

(τa = 3,63 kg/mm2). Dengan hasil ini maka dapat disimpulkan bahwa poros ini aman

untuk digunakan pada turbin yang dirancang untuk memindahkan daya dan putaran

yang telah ditentukan.

6. Gaya tangensial poros

�� =���

�/2�... (Sularso,2004: 25)

�� =�

23,7

10/2�= 4,6 ��

3.1.5 Perencanaan Bantalan

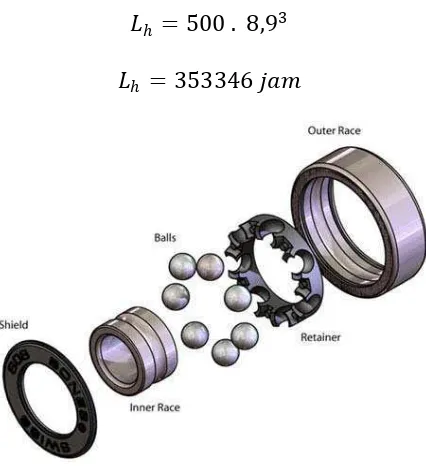

Direncanakan jenis bantalan poros adalah bantalan gelinding jenis bantalan

bola untuk diameter lubang sebesar 10 mm yang terdapat pada tabel 2.2 bab 2, yaitu :

• Nomor bantalan : 6000

• Diameter luar (D) : 26 mm

• Lebar bantalan (B) : 8 mm

• Radius (r) : 0,5 mm

• Kapasitas nominal spesifik dinamis spesifik (c) : 360

• Kapasitas nominal spesifik statis spesifik (co) : 196

5. Beban Ekuivalen Dinamis

P = X . V. Fr + Fa .Y.. ...(Sularso,2004: 135)

Gaya radial yang timbul adalah gaya akibat berat puli yaitu sebesar Fpuli =

Fr = 3,92 N. Sedangkan untuk gaya aksial yang timbul akibat tumbukan

dari fluida kerja yang mengenai sudu yaitu sebesar Fa = 4 N. Pada tabel 2.3

bab 2, diperoleh :

V = 1, X = 0,56, Y = 1,9, Xo = 0,6, dan Yo = 0,5

Maka :

P = 0,56 . 1 . 3,92 + 4 . 1,9 P = 2,19 + 7,6

P = 9,79 N 6. Faktor Kecepatan (fn)

�� = �33,3� �

1 3

...(Sularso,2004: 136)

Untuk putaran turbin n = 2353 rpm. Maka, faktor kecepatan (fn) adalah :

�� = �

33,3 2353�

1 3

= 0,242

�ℎ = �� ��... ...(Sularso,2004: 136)

Pada putaran maksimum turbin (karena adanya beban puli) n = 2353 rpm.

Maka, faktor umur (fh) adalah :

�ℎ = 0,242 �

360

9,79� = 8,9

8. Umur Bantalan (Lh)

�ℎ = 500 �ℎ3...(Sularso,2004: 136)

Pada putaran maksimum turbin (karena adanya beban puli) n = 4445 rpm.

Maka, umur bantalan (Lh) adalah :

�ℎ = 500 . 8,93

�ℎ = 353346 ���

3.1.6 Perencanaan Sekrup

1. Tegangan geser ijin bahan

�� = ��� �

Kekuatan tarik untuk bahan St 37, �� = 37 ��/��2 = 362,97 N/mm2 dan

faktor keamanan baut direncanakan sebesar 6,0. Maka, tegangan geser ijin bahan

adalah :

�� =

362,97

6 = 60,49 �/��

2

2. Diameter ulir (dc)

�� =�

2 �

��

Beban aksial pada sekrup sama dengan gaya aksial yang dipancarkan air ke

sudu turbin sebesar W = 4 N, sehingga diameter batang ulir sebesar :

�� =�

2 . 4 60,49

�� =�0,132 = 0,363 ��

3. Diameter luar batang sekrup (d)

� = 1,25 ��

� = 1,25 . 0,363 = 0,454 ��

Dari tabel 2.4 bab 2, penggunaan sekrup dapat dilihat untuk d = 0,454 mm

Gambar 3.9 . Sekrup

3.1.7 Perencanaan Puli dan Sabuk

3.1.7.1 Untuk Diameter Puli Berukuran 12 mm (Dp1 = 12 mm)

Gambar 3.10. Diameter puli berukuran 12 mm 5. Torsi puli

�� =� .��2��

�� = 3,92 .�122�

�� = 23,52 �.��

6. Tarikan efektif rem

�� = ��

�/ 2

�� =

23,7

7. Koefisien gesek

�= ln�� −ln(�� − �)

����

�= ln 3,95−ln(3,95− 3,92)

���� �= 0,373

8. Koefisien gaya terhadap gaya gesek

�= � . �� . �� . ��

�= 0,383 . 71,04 .�

4 (0,012)

2. 0,005

�= 1,538 . 10−5�

3.1.7.2 Untuk Diameter Puli Berukuran 34 mm (Dp2 = 34 mm)

Gambar 3.11. Diameter puli berukuran 34 mm

1. Torsi puli

�� =� .��2��

�� = 3,92 .�

34

2�= 66,64 �.��

2. Tarikan efektif rem

�� = ��

� / 2

�� =

23,7

3. Koefisien gesek

�= ln�� −ln(�� − �)

����

�= ln 1,39−ln(1,39− 3,92)

���� �= 0,089

4. Koefisien gaya terhadap gaya gesek

�= � . �� . �� . ��

�= 0,089 . 71,04 .�

4 (0,034)

2. 0,005

� = 2,869 . 10−5�

3.1.7.3 Untuk Diameter Puli Berukuran 54 mm (Dp1 = 54 mm)

Gambar 3.12. Diameter puli berukuran 51 mm

1. Torsi puli

�� =� . (�2�)

�� = 3,92 .�512�= 99,96 �.��

2. Tarikan efektif rem

�� = ��

�/ 2

�� =

23,7

51/2= 0,93 �

�= ln�� −ln(�� − �)

����

�= ln 0,93−ln(0,93− 3,92)

���� �= 0,019

4. Koefisien gaya terhadap gaya gesek

�= � . �� . �� . ��

�= 0,019 . 71,04 .�

4 (0,051)

2. 0,005

� = 1,378 . 10−5�

3.1.7.4 Transmisi Puli dan Sabuk

1. Rasio kecepatan

�= ��1

2

………...(Sularso, 1991 : 166)

Diambil putaran tinggi pada hasil pengujian yaitu : n1 = 2353 rpm dan n2 =

4830 rpm, sehingga rasio kecepatannya adalah :

�= 2353

4830= 0,487

2. Kecepatan sabuk

�= ��1 . �1

60 . 1000 ………..……...(Sularso, 1991 : 166)

Diambil diameter puli penggerak sebesar Dp1 = 34 mm dan putaran puli

penggerak n1 = 2353 rpm, sehingga kecepatan sabuk sebesar :

�= ��1 . �1

60 . 1000

�= 0,034 . 2353 60 . 1000

�= 0,0013 �/����� = 0,08 m/menit

3. Koefisien gesek antara puli dan sabuk

�= 0,45− 42,6 152,6 +�

�= 0,45− 42,6

152,6 + 0,08= 0,171

Gambar 3.13. Sabuk yang digunakan adalah sabuk gilir (timing belt)

4. Panjang sabuk

�=�

2(�1+ �2) + 2�+

(�1−�2)2

4� …………...(Sularso, 1991 : 170)

�=�

2(34 + 12 ) + 2 . 150 +

(34− 12)2

4 . 150

�= 72,22 + 300 + 0,8 = 373 ��

3.1.8 Perencanaan Generator

Spesifikasi dari generator (dinamo) adalah sebagai berikut :

Tipe/Merk : Elephant

Tegangan : 6 – 12 Volt

Daya : 6 Watt

Arus : 0,5 Ampere

3.2 PELAKSANAAN PERANCANGAN DAN PENGUJIAN

3.2.1 Waktu dan Tempat

Perancangan dan pengujian turbin pelton dilakukan pada bulan Januari 2012 di Bengkel

Teknik Mesin Politeknik Negeri Medan, Universitas Sumatera Utara.

3.2.2 Pengamatan dan Tahap Pengujian.

Adapun data – data yang diambil (dicatat) adalah :

1. Tegangan listrik yang dihasilkan generator (volt)

2. Putaran poros pada turbin dan generator (rpm)

3. Intensitas cahaya (Terang, Redup, dan Mati)

Sebelum dilakukan pengujian Turbin Pelton dan pengambilan data, terlebih dahulu

dilakukan pemeriksaan (checking) terhadap beberapa instalasi dan peralatan, yang meliputi:

1. Pemeriksaan tekanan udara di tabung I (tabung berisi udara).

2. Pemeriksaan volume air di tabung II (tabung berisi air).

3. Pemeriksaan selang penghubung antara Tabung I dan tabung II dan selang ke

nozel.

4. Pemeriksaan semua katup (tabung I, tabung II dan nozel).

5. Pemeriksaan instalasi lampu sebagai beban.

6. Pemeriksaan V-Belt dan sistem tranmisi puli.

7. Pemeriksaan generator.

Setelah prosedur pemeriksaan terhadap beberapa instalasi dan peralatan di atas selesai

dilakukan maka prosedur pengujian pun dapat dimulai. Adapun prosedur pengujian Turbin

1. Pasang puli yang berdiameter 12 mm pada poros turbin dan poros generator

(perbandingan 12 mm : 12 mm), setelah itu hubungkan poros turbin dan generator

dengan menggunakan sabuk.

2. Tabung I (tabung berisi udara) yang telah dipasang pressure gauge diisi udara

dengan menggunakan kompresor sampai pada tekanan 7 bar. Tabung II diisi penuh

dengan air. Pasangkan nozel dengan selang lalu pasangkan ke tabung II.

4. Katup pada tabung I yang berisi udara dengan tekanan 7 bar dibuka penuh

demikian juga katup pada nozel dibuka penuh. Tekanan pada tabung I sama dengan

tekanan pada tabung II. Buka katup pada tabung udara kemudian buka katup pada

nosel. Air yang yang keluar dari nosel akan mendorong sudu-sudu turbin sehingga

memutar poros turbin.

5. Mencatat hasil pengujian.

6. Lakukan pencataan untuk pengujian ke 2 sampai dengan ke 7 dengan perbandingan

puli 12 mm : 34 mm, 12 mm : 51 mm, 34 mm : 12 mm, 34 mm : 51 mm, 51 mm :

3.3 DIAGRAM ALIR PENGUJIAN

Flowchart rancangan dan pengujian Turbin Pelton mini bertekanan 7 bar dengan diameter roda turbin 68 mm dan jumlah sudu 16

Survey tempat pengujian akan dilakukan

Rancang bangun dan pengujian Turbin Pelton mini bertekanan udara 7 bar dengan

diameter roda turbin 68 mm dan jumlah sudu 16

Pengambilan data hasil pengujian Pelaksanaan pengujian

Perhitungan dan analisa hasil

pengujian

Penulisan laporan hasil pengujian

BAB IV

HASIL DAN PEMBAHASAN

4.1

. PERFORMANSI TURBINTabel. 4.1. Data Hasil Pengujian.

Percobaa n

Tekana n (Bar)

Diameter Puli (mm) Putaran (rpm) Tegangan

(Volt) Arus (Amper e) Daya Listrik (Watt) Intensitas Cahaya Turbin Generator Turbin Generator

1 7 12 12 2855 2780 7,64 0,5 3,82 terang

2 7 12 34 3560 1734 5,65 0,5 2,83 redup

3 7 12 51 4445 1668 5,41 0,5 2,71 redup

4 7 34 12 2353 4830 12 0,5 6 terang

5 7 34 51 3118 2079 6,73 0,5 3,37 terang

6 7 51 12 1720 3570 10,11 0,5 5,055 terang

7 7 51 34 1505 2258 7,02 0,5 3,51 terang

[image:31.595.10.584.493.740.2]Nb. Intensitas cahaya menyatakan terang/redupnya cahaya (3 Watt ≥ terang ≤ 6 Watt / Redup < 3 Watt)

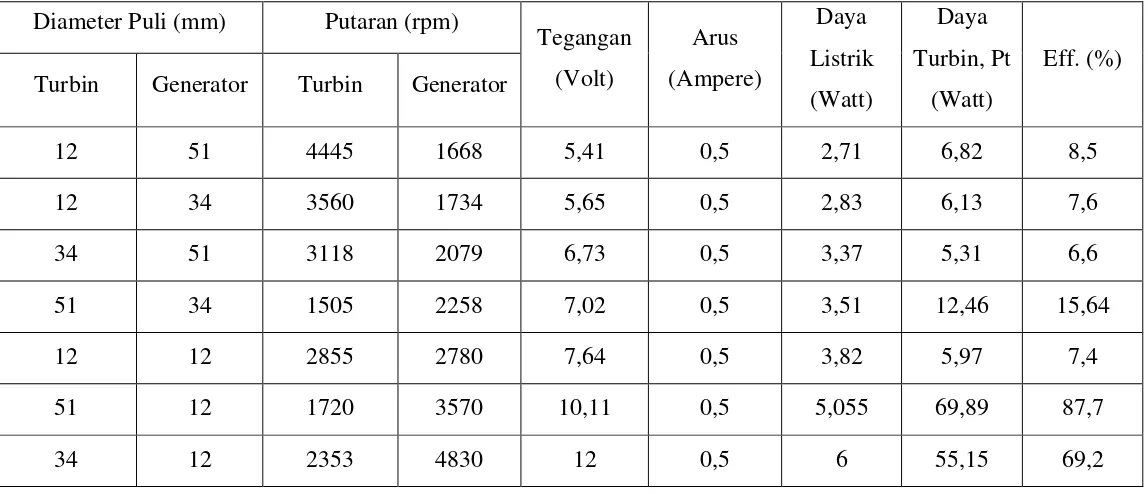

Tabel. 4.2. Data Hasil Perhitungan.

Diameter Puli (mm) Putaran (rpm)

Tegangan (Volt) Arus (Ampere) Daya Listrik (Watt) Daya Turbin, Pt (Watt) Eff. (%) Turbin Generator Turbin Generator

12 51 4445 1668 5,41 0,5 2,71 6,82 8,5

12 34 3560 1734 5,65 0,5 2,83 6,13 7,6

34 51 3118 2079 6,73 0,5 3,37 5,31 6,6

51 34 1505 2258 7,02 0,5 3,51 12,46 15,64

12 12 2855 2780 7,64 0,5 3,82 5,97 7,4

51 12 1720 3570 10,11 0,5 5,055 69,89 87,7

4.1.1. Daya hidrolis

Pa= ρ . g . Ht . Q

Pa = 1000 . 9,81 . 71,35 . 1,116.10-4

Pa = 79,66 W

4.1.2. Daya listrik

PL = V . I

= 7,64 . 0.5

= 3,82 watt

4.1.3. Daya Turbin

Pt

=

���� . �� . cos �

Dimana :

�� = 0,8

�� = �1�

2

� ��2

��1

� �� = 2855 2780 � 12 12 � = 1

cos� = 0,8

PT =

3,82 0,8 .1 .0,8

= 5,96 watt

4.1.4. Efisiensi Turbin

��= ���

��=

5,96

79,66 . 100 %

��= 0,074 . 100 % = 7,4 %

4.2. ANALISA MOMEN TORSI PULI

4.2.1.Daya rencana (Pd)

�� = �� .��

�� = 1,4 .5,97

�� = 8,3 � = 0,0083 ��

4.2.2 Momen Rencana

�1 = 9,74 . 105 .� �� �1�

�2 = 9,74 . 105 .� �� �2�

Dimana :

T1 = Momen torsi puli penggerak (N.m)

T2 = Momen torsi puli yang digerakkan (N.m)

Pd = Daya rencana (kW)

n1 = Putaran poros penggerak (rpm)

n2 = Putaran poros yang digerakkan (rpm)

4.2.3 Momen Torsi Pada Puli Penggerak

�1 = 9,74 . 105 .� �� �1�

Putaran pada putaran puli penggerak (putaran turbin) sebesar 2855 rpm, sehingga momen torsi pada puli penggerak adalah :

. �1 = 9,74 . 105 .�0,0083

�1 = 2,83 ��.��

4.2.4 Momen Torsi Pada Puli Yang Digerakkan

Putaran pada puli yang digerakkan (putaran generator) sebesar 2780 rpm, sehingga momen torsi pada puli yang digerakakkan adalah :

�2 = 9,74 . 105 .� �� �2�

�2 = 9,74 . 105 .�

0,0083 2780 �

�2 = 2,91 ��.��

Menghitung momen torsi puli penggerak dan puli yang digerakkan untuk putaran

generator selanjutnya berdasarkan ukuran perbandingan puli dapat dilihat pada tabel di

[image:34.595.23.576.438.750.2]bawah ini ;

Tabel 4.3. Data hasil perhitungan untuk momen torsi puli

Percobaan

Diameter Puli (mm) Putaran (rpm)

Daya Turbin, Pt (Watt) Daya Rencana, Pd (kW)

Momen Torsi Puli

(kg.mm)

Turbin Generator Turbin Generator

Puli

Penggerak

Puli yang

Digerakkan

1 12 12 2855 2780 5,97 0,008 2,83 2,91

2 12 34 3560 1734 6,13 0,009 2,35 4,83

3 12 51 4445 1668 6,82 0,009 2,08 5,55

4 34 12 2353 4830 55,15 0,078 31,95 15,56

5 34 51 3118 2079 5,31 0,007 2,31 3,7

6 51 12 1720 3570 69,89 0,098 55,38 26,68

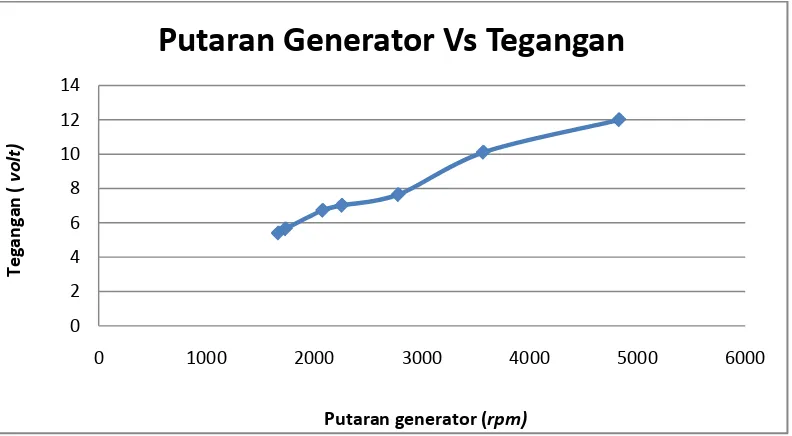

4.3 GRAFIK HASIL PENGUJIAN

[image:35.595.116.512.154.372.2]4.3.1 Hubungan Antara Putaran Generator dan Tegangan

Grafik 4.1. Hubungan antara putaran generator dan tegangan

Dari grafik di atas dapat disimpulkan bahwa semakin tinggi poros putaran

generator maka semakin tinggi tegangan yang dihasilkan generator dan daya yang

dihasilkan semakin besar pula. Ini disebabkan karena diameter puli penggerak lebih

besar dari puli yang digerakkan sehingga putaran poros generator lebih besar dari

putaran poros turbin (Dp1> Dp2 maka n1 < n2). Sebaliknya, semakin rendah putaran

poros generator maka semakin rendah tegangan yang dihasilkan generator dan daya

yang dihasilkan semakin kecil pula. Ini disebabkan karena diameter puli penggerak

lebih kecil dari puli yang digerakkan sehingga putaran poros generator lebih kecil dari

putaran poros turbin (Dp1 < Dp2 maka n1 > n2)

0 2 4 6 8 10 12 14

0 1000 2000 3000 4000 5000 6000

T e g an g an ( v ol t)

Putaran generator (rpm)

4.3.2 Hubungan antara Putaran Generator dan Effisiensi Turbin

Grafik 4.2. Hubungan antara putaran generator dan effisiensi turbin

Dari grafik di atas dapat disimpulkan bahwa effsiensi tergantung pada

putaran generator. Dimana pada putaran generator (n = 2079 rpm) diperoleh effisiensi

minimum sebesar 6,6 %. Untuk putaran generator minimum diperoleh effisiensi sebesar

8,5 %. Sedangkan pada putaran generator (n = 3570 rpm) diperoleh effisiensi

maksimum sebesar 87,7 %. Untuk putaran generator maksimum (n = 4830 rpm)

diperoleh effisiensi sebesar 69,2 %. 0

10 20 30 40 50 60 70 80 90 100

0 1000 2000 3000 4000 5000 6000

E

ff

is

ien

si

(

%

)

Putaran (rpm)

4.3.3 Hubungan antara Putaran dan Momen Torsi Puli

Garfik 4.3. Hubungan antara putaran dan momen torsi puli

Dari grafik di atas dapat disimpulkan bahwa momen torsi puli penggerak

tergantung pada putaran turbin. Dimana pada putaran turbin minimum (n = 1505 rpm)

diperoleh momen torsi puli penggerak sebesar 31,95 kg.mm. Untuk putaran turbin

maksimum (n = 4445 rpm) diperoleh momen torsi puli penggerak sebesar 2,86 kg.mm.

Sedangkan pada putaran generator minimum (n = 1668 rpm) diperoleh momen torsi

puli yang digerakkan sebesar 2,94 kg.mm. Untuk putaran generator maksimum (n =

4830 rpm) diperoleh momen torsi puli yang digerakkan sebesar 7,5 kg.mm. -10 0 10 20 30 40 50 60

0 2000 4000 6000

Mo m en T o rs i P u li ( k g .m m ) Putaran (rpm)

Putaran VS Momen Torsi Puli

Putaran Turbin VS Momen Torsi Penggerak

4.3.4 Hubungan antara Intensitas Lampu dan Daya Listrik

Grafik 4.4. Hubungan antara intensitas cahaya dan daya listrik

Dari grafik di atas dapat disimpulkan bahwa semakin tinggi daya listrik

semakin tinggi kualitas lampu atau semakin terang lampu yang dihasilkan. Sebaliknya,

semakin rendah daya listrik lampu yang dihasilkan semakin redup. 0

20 40 60 80 100

0 1 2 3 4 5 6 7

Int

e

nsi

ta

s C

a

ha

y

a

(

%)

Daya Listrik (Watt)

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

5.1.1 PERHITUNGAN PERANCANGAN TURBIN PELTON

1. Head Turbin, � = 71,35 �

2. Diameter Nosel, � = 0,002 �

3. Kecepatan Air Keluar Nosel, �= 36,32 m/detik

4. Kecepatan Keliling Roda Turbin, � = 16,68 m/detik

5. Putaran Teoritis Turbin, N = 4765 rpm 6. Putaran Spesifik Turbin Ns = 6,07 rpm

7. Ukuran Sudu :

a. Lebar sudu, �= 8 ��

b. Tinggi sudu, ℎ= 5,4 ��

c. Kedalaman sudu, � = 1,62 ��

d. Lebar celah sudu, �= 2,2 ��

e. Sudut pancaran air masuk sudu, �1 = 10o

f. Sudut pancaran air keluar sudu, �2 = 170o

8. Gaya Pancar Air Terhadap Sudu, � = 4 �

9. Daya :

a. Daya hidrolis, Pa = 81,19 W

b. Daya kinetik pancaran air, �� = 75,22 �

10. Efisiensi :

a. Efiisiensi sudu turbin, �� = 89,49 %

b. Efisiensi turbin, �� = 82,91 %

11. Perencanaan Poros :

a. Daya rencana poros, �� = 0,09424 �W

b. Momen puntir poros, �= 23,6 ��.��

c. Tegangan geser ijin bahan, �� = 3,63 ��/��2

d. Diameter poros, �� = 10 ��

e. Tegangan geser, �� = 0,12 ��/��2

f. Gaya tangensial poros, �� = 4,6 ��

12. Perencanaan Bantalan :

a. Beban ekuivalen dinamis, P = 9,79 N b. Faktor kecepatan, �� = 0,242

c. Faktor umur, �ℎ = 8,9

d. Umur bantalan, �ℎ = 353346 ���

13. Perencanaan Sekrup :

a. Tegangan geser ijin bahan, �� = 60,49 �/��2

b. Diameter ulir, �� = 0,363 ��

c. Diameter luar batang sekrup, � = 0,454 ��

14. Perencanaan Puli dan Sabuk :

a. Rasio kecepatan, �= 0,487

b. Kecepatan sabuk, � = 0,08 �/�����

5.1.2 ANALISA HASIL PENGUJIAN

1. Dari hasil pengujian yang dilakukan pada Turbin Pelton mini dengan tekanan 7

bar, menggunakan satu buah nosel dan jumlah sudu 16 didapat daya maksimum

sebesar 6 Watt dengan putaran maksimum 4830 rpm. Hal ini terjadi jika putaran

generator naik maka tegangan akan naik sehingga daya pun naik dengan

tekanan tetap 7 bar.

2. Dari hasil pengujian yang dilakukan pada Turbin Pelton mini dengan tekanan 7

bar, menggunakan satu buah nosel dan jumlah sudu 16 mnggunakan variasi

diameter ukuran puli maka didapat;

• Putaran turbin sama dengan putaran generator jika puli di turbin sama dengan

puli di generator (nT = nG, DpT = DpG)

• Putaran turbin lebih besar dari putaran generator, jika puli di turbin lebih

kecil dari puli di generator (nT > nG, DpT < DpG)

• Putaran turbin lebih kecil dari putaran generator, jika puli di turbin lebih

besar dari puli di generator (nT < nG, DpT > DpG)

3. Semakin tinggi putaran generator semakin tinggi daya listrik yang dihasilkan

sehingga kualitas lampu semakin terang.

5.2 SARAN

1. Pada percobaan berikutnya sebaiknya menggunakan jumlah sudu lebih dari 16

sudu.

2. Seharusnya diameter roda turbin diperbesar 2 atau 3 kali sehingga dapat

menggunakan generator dengan tegangan yang lebih besar.

3. Seharusnya lubang diameter nosel diperbesar sehingga kapasitas alirannya

4. Seharusnya menggunakan tabung gas dengan kapasitas maksimum lebih dari 8

bar sehingga waktu pengujian yang digunakan dapat lebih lama.

5. Seharusnya tabung air diperbesar 5 atau 6 kali agar waktu untuk pengujian bisa

lebih lama dan data yang didapatkan lebih akurat.

6. Bagi para peneliti diharuskan menguasai alat – alat ukur yang digunakan

sehingga data yang didapat lebih akurat.

7. Pada keluaran nozel udara tidak bercampur dengan air, yang menendang sudu

BAB II

LANDASAN TEORI

2.1 TINJAUAN UMUM TURBIN AIR

Tenaga air mulai digunakan oleh manusia sudah sekitar 2000 tahun yang lalu yaitu

ketika bangsa Yunani dan Romawi sudah mengenal kincir air, yang mana mereka meletakkan

kincir air itu secara horizontal (arah poros kincir horizontal) di aliran sungai yang panjang.

Kincir air ini digunakan tenaganya untuk menggiling jagung dengan menggunakan roda gigi.

Tenaga air yang ditimbulkan oleh adanya energi potensial dan energi kinetik yang dimiliki

oleh arus sungai yang mengalir tersebut yang akan memutar kincir air itu, oleh karena itu

beroperasi penggilingan. Penggilingan menjadi tugas yang utama dilakukan dengan tenaga

air kemudian pada perkembangannya kincir ini kemudian dikembangkan oleh bangsa-bangsa

di Asia dan Eropa Timur pada masa setelah itu yaitu sekitar abad ke 4.

Gambar 2.1. Kincir Air

Karena kincir air sudah terkenal di berbagai tempat di dunia pada waktu itu, maka

manusia mulai memikirkan tentang bagaimana cara meningkatkan kegunaan dari tenaga air

tersebut. Manusia mulai mengubah bentuk kincir air dari keadaan yang sebelumnya, hal ini

itu. Bentuk kincir pun mulai bervariasi ada yang dipasang secara horisontal dengan arah

putaran roda dari kiri ke kanan. Pada awalnya, kincir air dipasang sedemikian sehingga pusat

dari kincir tersebut berada di atas permukaan air dan arus air akan menggerakkan bagian

bawah dari kincir tersebut sehingga kincir air dapat berputar. Kemudian, mereka akan

mencelupkan kincir di bawah permukaan air yang melebihi dari orientasi yang sebelumnya.

Pada abad ke 18, John Smeaton menguji kedua-duanya orientasi di atas dan menemukan

bahwa kincir yang bekerja mendapatkan efisiensi yang lebih tinggi.

Pada abad sesudahnya para insinyur telah dapat menyempurnakan kincir air

menemukan dua peningkatan, diantaranya adalah sudu dari kincir air yang dibengkokkan

dapat bekerja lebih baik ,dan yang kedua adalah dapat diketahui posisi yang lebih tepat dari

roda sehingga dihasilkan kincir air yang efisien. Pengembangan ini membantu orang-orang

dalam penggunaan dari kincir air yang sudah mempunyai tenaga yang lebih dari sebelumnya.

Tenaga yang lebih tersebut tidak hanya untuk menggiling hasil panen seperti jagung dan

gandum, tetapi juga dapat digunakan sebagai tenaga untuk menggerakkan konveyor, sehingga

masalah pengangkutan di dalam suatu pengilingan dapat diatasi dengan penggunaan tenaga

kincir air. Pada abad ke 19, turbin air telah ditemukan, dan lambat laun mulai menggeser

penggunaan dari kincir air. Manusia mulai meninggalkan kincir air karena melihat bahwa

turbin air jauh lebih efisien dibanding dengan kincir air. Bagaimanapun, kincir air masih

tersisa di seluruh dunia sampai hari ini.

2.2 KLASIFIKASI TURBIN AIR

2.2.1 Turbin Reaksi

Turbin reaksi adalah turbin air yang cara kerjanya dengan merubah seluruh energi air

mempunyai profil khusus yang menyebabkan terjadinya penurunan tekanan air selama

melalui sudu. Dilihat dari konstruksinya, turbin reaksi ada dua jenis :

1. Turbin Francis

Turbin francis merupakan salah satu turbin reaksi. Turbin dipasang diantara

sumber air tekanan tinggi di bagian masuk dan air bertekanan rendah di bagian

keluar. Turbin Francis menggunakan sudu pengarah. Sudu pengarah mengarahkan air

masuk secara tangensial. Sudu pengarah pada turbin francis dapat merupakan suatu

sudu pengarah yang tetap ataupun sudu pengarah yang dapat diatur sudutnya. Untuk

penggunaan pada berbagai kondisi aliran air penggunaan sudu pengarah yang dapat

[image:45.595.204.354.360.474.2]diatur merupakan pilihan yang tepat.

Gambar 2.2. Turbin Francis

2. Turbin Kaplan.

Turbin ini mempunyai roda jalan yang mirip dengan baling-baling pesawat

terbang. Bila baling-baling pesawat terbang berfungsi untuk menghasilkan gaya

dorong, roda jalan pada kaplan berfungsi untuk mendapatkan gaya F yaitu gaya putar

yang dapat menghasilkan torsi pada poros turbin. Berbeda dengan roda jalan pada

francis, sudu-sudu pada roda jalan kaplan dapat diputar posisinya untuk

menyesuaikan kondisi beban turbin. Turbin kaplan banyak dipakai pada instalasi

pembangkit listrk tenaga air sungai, karena turbin ini mempunyai kelebihan dapat

beroperasi pada kecepatan tinggi sehingga ukuran roda turbin lebih kecil dan dapat

dikopel langsung dengan generator. Pada kondisi pada beban tidak penuh turbin

kaplan mempunyai efisiensi paling tinggi, hal ini dikarenakan sudu-sudu turbin

[image:46.595.222.402.207.503.2]kaplan dapat diatur menyesuaikan dengan beban yang ada.

Gambar 2.3. Turbin Kaplan dengan sudu jalan yang dapat diatur

2.2.2 Turbin Impuls

Turbin impuls adalah turbin air yang cara kerjanya dengan merubah seluruh energi air

yang tersedia menjadi energi kinetik untuk memutar turbin, sehingga menghasilkan energi

puntir dalam bentuk putaran poros. Atau dengan kata lain, energi potensial air diubah

1. Turbin Pelton.

Turbin Pelton terdiri dari satu set sudu jalan yang diputar oleh pancaran air

yang disemprotkan dari satu atau lebih alat yang disebut nosel. Turbin Pelton adalah

salah satu dari jenis turbin air yang paling efisien. Turbin Pelton adalah turbin yang

[image:47.595.163.453.237.363.2]cocok digunakan untuk head tinggi.

Gambar 2.4. Turbin Pelton

Bentuk sudu turbin terdiri dari dua bagian yang simetris. Sudu dibentuk

sedemikian sehingga pancaran air akan mengenai tengah-tengah sudu dan pancaran

air tersebut akan berbelok ke kedua arah sehinga bisa membalikkan pancaran air

dengan baik dan membebaskan sudu dari gaya-gaya samping. Untuk turbin dengan

daya yang besar, sistem penyemprotan airnya dibagi lewat beberapa nosel. Dengan

2.3 PERBANDINGAN KARAKTERISTIK TURBIN

[image:48.595.132.495.184.517.2]Perbandingan karakteristik turbin dapat dilihat pada grafik head (m) vs flow (m3/s) di bawah ini.

Gambar 2.5. Perbandingan karakteristik turbin

Pemilihan turbin kebanyakan didasarkan pada head air yang didapatkan dan kurang

lebih pada rata-rata alirannya. Umumnya, turbin impuls digunakan untuk tempat dengan head

tinggi, dan turbin reaksi digunakan untuk tempat dengan head rendah. Pada gambar 2.5

terlihat bahwa turbin pelton adalah turbin yang beroperasi pada head yang menengah hingga

tinggi dengan kapasitas aliran air yang menengah, atau bahkan beroperasi pada kapasitas

Aplikasi penggunaan turbin berdasarkan tinggi head yang didapatkan adalah sebagai berikut

ini :

1. Turbin Kaplan : 0 < H < 25 meter.

2. Turbin Francis : 25 < H < 50 meter.

3. Turbin Pelton : 30 < H < 300 meter.

4. Turbin Banki : 2 < H < 200 meter.

Untuk arah aliran turbin dapat diuraikan sebagai aliran radial, aksial, dan tangensial

berkenan dengan roda. Apabila aliran tidak ada yang sejajar, maupun tegak lurus poros, tetapi

pada umumnya dalam arah bersiku berkenan dengan poros, aliran tersebut dapat disebut

sebagai aliran diagonal. Pada tabel di bawah adalah ringkasan dari aliran yang umumnya

[image:49.595.73.341.459.601.2]terjadi pada turbin yang biasa dipergunakan.

Tabel. 2.1. Penggolongan Berdasarkan Arah Aliran

(Sumber : M.M. Dandekar & K.N. Sharma, 1991 : 398)

Jenis turbin Arah aliran

Francis Radial atau gabungan

Pelton Tangensial

Kaplan Aksial

2.4 TEKANAN KERJA

Tekanan fluida dipancarkan dengan kekuatan yang sama ke semua arah dan

bekerja tegak lurus pada suatu bidang. Dalam bidang datar yang sama kekuatan

tekanan dalam suatu cairan sama. Pengukuran suatu tekanan dilakukan dengan

menggunakan berbagai bentuk meteran.

Persamaan momentum (kontinuitas) untuk pipa yang dialiri fluida, dimana

sifat fluida konstan sebagai berikut:

�2

γ + �22

2� +�2 = �1

γ + �12

2� +�1+ � ... (2.1)

�2

γ − �1

γ =

�12 2� −

�22

2� +�1− �2 + �

Dimana, �22

2� −

�12

[image:50.595.103.460.262.556.2]2� dan γ konstan

Gambar 2.6. Perbedaan tekanan pada dua titik pengukuran

Berdasarkan gambar 2.6, perbedaan tekanan antara dua titik pada ketinggian berbeda

dalam suatu cairan dinyatakan oleh pada gambar, diasumsikan perbedaan ketinggian z diubah

menjadi h sehingga didapat persamaan :

�2− �1 = � .� (ℎ1 − ℎ2) ... (2.2)

�2− �1 = Perbedaan tekan (Pa) � .� = Satuan berat cairan (N/m3)

(ℎ1− ℎ2) = Perbedaan ketinggian (m)

Jika titik 1 berada di permukaan bebas cairan dan h positif ke arah bawah, persamaan

di atas menjadi :

p

=

ρ

.

g

.

h

... (2.3)Dimana :

p = Tekanan (Pa)

ρ = Massa jenis (kg/m3)

g = Percepatan gravitasi (m/detik2) h = Ketinggian (m)

Persamaan-persamaan tersebut dapat digunakan selama besarnya p tetap atau berubah

sedikit sekali bersama h sehingga tidak mengakibatkan kesalahan yang cukup berarti dalam

hasil perhitungan.

Head (h) menyatakan tinggi suatu kolom fluida homogen yang akan menghasilkan

suatu kekuatan tekanan tertentu, maka :

ℎ

=

�2.5 DASAR PEMILIHAN TURBIN

2.5.1 Perencanaan Saluran Udara dan Air

2.5.1.1 Selang Saluran Udara

Selang saluran udara yang digunakan adalah selang komproser yang

berdiameter 6 mm dengan bahan dari karet. Selang ini digunakan untuk mengalirkan

[image:52.595.229.398.265.360.2]udara dari tabung udara ke tabung air dengan perantaraan regulator.

Gambar 2.7. Selang saluran udara

2.5.1.2Selang Saluran Air

Selang saluran air yang digunakan adalah selang kompresor yang berdiameter

9 mm. Selang ini digunakan untuk mengalirkan air dari tabung udara ke nosel

kemudian tembakan air diteruskan ke sudu turbin.

[image:52.595.228.397.508.621.2]2.5.2 Perencanaan Nosel

Nosel adalah alat untuk mengekspansikan fluida sehingga kecepatannya bertambah.

Nosel pada Turbin Pelton mempunyai peranan dalam mengatur kecepatan aliran fluida ketika

menabrak runner. Untuk memudahkan pengaturan kecepatan fluida yang melalui nosel

tersebut biasanya pada nosel dipasang sebuah guide vane (kran) yang berfungsi sebagai katub

[image:53.595.215.412.265.339.2]atau valve yang mengatur besar kecilnya lubang pada nosel yang akan dilalui fluida.

Gambar 2.9. Nosel

Persamaan untuk menentukan diameter nosel adalah sebagai berikut :

�= 0,54 ��

√� ... (2.5) Dimana :

d = Diameter nosel (m)

Q = Kapasitas aliran air (m3/detik) H = Head turbin (m)

2.5.3 Perencanaan Turbin

2.5.3.1 Kecepatan Air Keluar Nosel

� = ���2.�.� ... (2.6)

Dimana :

v = Kecepatan air keluar nosel (m/detik) Cv = Koefisien kecepatan = 0,97 s.d 0,99

H = Head Turbin (m)

2.5.3.2 Kecepatan Keliling Roda Turbin

�= ∅�2.�.� ... (2.7)

Dimana :

u = Kecepatan keliling roda turbin (m/detik) ∅ = Speed ratio = 0,43 s.d 0,47

g = Percepatan gravitasi bumi = 9,81 (m/detik2) H = Head Turbin (m)

2.5.3.3 Putaran Teoritis Turbin

�

=

60 ���

... (2.8)

Dimana :

N = Putaran poros turbin (rpm) D = Diameter roda jalan (m)

u = Kecepatan keliling roda turbin (m/detik)

Gambar 2.10. Rumah turbin pelton

2.5.3.4 Ukuran Sudu

1. Lebar sudu (b)

2. Tinggi sudu (h)

ℎ = (2,1 �.� 2,7) � ...(2.10)

3. Kedalaman sudu (t)

� = (0,81 �.� 1,05) � ...(2.11)

4. Lebar celah sudu (m)

� = (1,1 �.� 1,25) � ...(2.12)

5. Sudut pancaran air masuk sudu (β1)

�1 = 5o �.� 8o ...(2.13)

6. Sudut pancaran air keluar sudu (β2)

[image:55.595.240.386.377.463.2]�2 = 160o�.� 170o ...(2.14)

Gambar 2.11. Sudu turbin

2.5.3.5 Gaya Pancar Air Terhadap Sudu

�= � .� (� − �)(1− �����2) ... (2.15)

Dimana :

F = Gaya pancar air terhadap sudu (N)

ρ = Massa jenis air = 1000 (kg/m3)

Gambar 2.12. Diagram vektor kecepatan pada sisi masuk dan sisi keluar sudu

2.5.3.6 Daya

1. Daya Hidrolis

Pa= ρ . g . Ht . Q ... (2.16)

Dimana :

Pa = Daya hidrolis air (W)

ρ = Massa jenis air = 1000 (kg/m3)

g = Percepatan gravitasi bumi = 9,81 (m/detik2) �� = Head turbin (m)

Q = Kapasitas air keluar nosel (m3/detik)

2. Daya Kinetik Pancaran Air

�� = 12 � .� .�3 ... (2.17)

Dimana :

Pk = Daya kinetik pancaran air (W) ρ = Massa jenis air = 1000 (kg/m3)

A = Luas penampang nosel (m2)

= �

4 �

v = Kecepatan aliran air (m2/detik) 3. Daya Poros Turbin

��= � .� ... (2.18)

Dimana :

PT = Daya poros turbin (W)

F = Gaya pancar air terhadap sudu (N) u = Kecepatan keliling roda turbin (m/detik)

2.5.3.7. Putaran Spesifik

Kecepatan spesifik setiap turbin mempunyai kisaran (range) tertentu

berdasarkan data eksperimen. Kisaran kecepatan spesifik beberapa turbin air adalah

[image:57.595.99.422.454.603.2]sebagai berikut:

Tabel 2.2. Putaran Spesifik Turbin

(Sumber : M.M. Dandekar & K.N. Sharma, 1991 : 398)

Penggerak Kecepatan khusus (putaran dalam semenit, rpm)

Lambat Sedang Cepat

Pelton 4 – 15 16 – 30 31 – 70

Francis 60 – 150 151 – 250 251 – 400

Kaplan 300 – 450 451 – 700 701 – 1100

Dengan mengetahui kecepatan spesifik turbin, maka perencanaan dan

pemilihan jenis turbin akan menjadi lebih mudah, bahkan dimensi dasar turbin dapat

diestimasi (diperkirakan).

�

�=

�√��5�4

. ... (2.19)

Ns = putaran spesifik (rpm)

N = putaran turbin (rpm)

P = daya (kW)

H = Head (m)

2.5.3.8 Efisiensi

1. Efiisiensi Sudu Turbin

�� = ���� . 100 % ... (2.20)

Dimana :

ηR = Effisiensi sudu turbin

PT = Daya poros turbin (W)

Pk = Daya kinetik pancaran air (W)

2. Efisiensi Turbin

�� = ���� . 100 % ... (2.21)

Dimana :

ηT = Effisiensi sudu turbin

PT = Daya poros turbin (W)

Pa = Daya hidrolis air (W)

2.5.4 Perencanaan Poros

Poros merupakan salah satu bagian yang terpenting dari setiap mesin. Hampir semua

mesin meneruskan daya bersama-sama dengan putaran. Peranan utama dalam

Gambar 2.13. Poros turbin

2.5.4.1 Macam-macam Poros

Poros untuk meneruskan daya diklasifikasikan menurut pembebanannya, sebagai

berikut :

1. Poros Transmisi

Poros transmisi mendapatkan beban puntir saja atau puntir dan lentur dan

pengaplikasiannya, tetapi ada juga poros transmisi yang mengalami pembebanan

berupa puntir, lentur, dan aksial. Poros seperti itu biasanya terdapat pada turbin

dimana gaya aksial terjadi karena tumbukan dari fluida kerja yang mengenai sudu.

2. Poros Spindel

Spindel adalah poros yang ukurannya lebih pendek dari poros transmisi.

Fungsinya untuk meneruskan putaran sehingga mendapatkan pembebanan puntir.

Poros ini harus memiliki kekakuan yang tinggi, karena ditempatkan pada daerah yang

kritis. Pengaplikasiannya seperti pada mesin perkakas atau pada poros motor

penggerak. Poros spindel dianggap menerima puntiran saja.

3. Poros Gandar

Pada poros jenis ini pembebanan yang terjadi adalah lentur murni, dimana

mendapat beban lentur, kecuali jika digerakkan oleh penggerak mula dimana akan

mengalami beban puntir juga.

Menurut bentuknya, gandar dapat digolongkan atas poros lurus umum, poros

engkol, poros luwes untuk transmisi daya kecil, dan lain-lain. Karena poros gandar

tidak boleh berputar sehingga dianggap hanya menerima beban lentur saja.

2.5.4.2 Hal-hal Penting Dalam Perencanaan Poros

Untuk merencanakan sebuah poros hal-hal sebagai berikut perlu diperhatikan :

a. Kekuatan Poros

b. Kekakuan Poros

c. Putaran Kritis

d. Korosi

e. Bahan Poros

Untuk menentukan diameter poros harus ditentukan terlebih dahulu hal-hal

berikut :

1. Daya Rencana Poros

Untuk menghitung diameter poros yang diperlukan, maka harus dihitung

terlebih dahulu daya rencana yaitu dengan persamaan berikut ini :

�� = �� .� ... (2.22)

Dimana :

Pd = Daya rencana (kW)

fc = Faktor koreksi

Faktor koreksi yang diperlukan untuk menghitung daya rencana yang

diperlukan terdapat pada tabel....

Tabel 2.3. Faktor-faktor koreksi daya (fc)

(Sularso, 1994 : 7)

Daya yang ditransmisikan Faktor koreksi (fc)

Daya rata-rata yang diperlukan 1,2 – 2,0

Daya maksimum yang diperlukan 0,8 – 1,2

Daya normal 1,0 – 1,5

2. Momen Puntir Poros

Setelah melakukan perhitungan besar daya rencana, maka momen puntir dapat

dihitung dengan persamaan sebagai berikut :

�= 9,74 . 105 ��

� ... (2.23)

Dimana :

T = Momen puntir (kg.mm) Pd = Daya rencana turbin (kW)

n = Putaran turbin (rpm)

3. Tegangan Geser Ijin Bahan

Untuk menghitung tegangan geser ijin bahan, maka perlu diketahui terlebih

dahulu kekuatan tarik bahan poros. Persamaan untuk menghitung tegangan geser ijin

bahan adalah sebagai berikut :

�� = ����

1 . ��2

Dimana :

�� = Tegangan geser ijin bahan (kg/mm2)

�� = Kekuatan tarik bahan (kg/mm2)

��1 = Faktor keamanan puntir

��2 = Faktor keamanan akibat pengaruh konsentrasi tegangan

dengan harga antara 1,3 – 3,0

4. Diameter Poros

Dalam perencanaan poros ini diperkirakan akan terjadi beban lentur maka

akan dipertimbangkan pemakaian faktor Km yang harganya antara 1,2 sampai 2,3 dan

harga Kt harus diperhatikan yang harganya antara 1,5 sampai 3,0 serta Momen puntir

dan beban aksial akibat tumbukan dari fluida kerja yang mengenai sudu, sehingga

diameter poros dihitung dengan persamaan :

�� = [ 5,1�

� �(�� .�

2) + (� � .�2)]

1/3

...(2.25)

Dimana :

ds = Diameter poros (mm)

�� = Tegangan geser yang diijinkan (kg/mm2)

M = Momen lentur (kg.mm) T = Momen puntir (kg.mm)

�� = Faktor koreksi untuk kemungkinan terjadinya beban

lentur yang harganya 1,2 – 2,3

�� = Faktor koreksi terhadap momen puntir yang besarnya :

1,0 jika beban dikenakan halus

1,0 – 1,5 jika terjadi sedikit kejutan atau tumbukan

2.5.4.3 Pemeriksaan Kekuatan Poros

Hasil diameter poros yang dirancang harus diuji kekuatannya. Pemeriksaan

dapat dilakukan dengan memeriksa tegangan geser yang terjadi akibat tegangan

puntir yang dialami poros. Jika tegangan geser lebih besar dari tegangan geser ijin

dari bahan tersebut, maka perancangan akan dikatakan gagal.

1. Tegangan Geser Pada Poros

Bila momen puntir T (kg.mm) dibebankan pada suatu diameter poros maka

tegangan geser �� (kg/mm2) yang terjadi dihitung dengan persamaan berikut :

�� = �16 . ���3 ... (2.26)

Dimana :

τp = Tegangan geser akibat momen puntir (kg/mm2)

T = Momen puntir yang ditransmisikan (kg.mm) ds = Diameter poros (mm)

2. Gaya Tangensial Poros

Gaya tangensial poros dapat dihitung dengan persamaan sebagai berikut :

�� =��� . ���

2�

... (2.27)

Dimana :

Fp = Gaya tangensial poros (kg)

��2 = Faktor keamanan akibat pengaruh konsentrasi tegangan

dengan harga antara 1,3 – 3,0

2.5.5 Perencanaan Bantalan

Bantalan adalah elemen mesin yang menumpu poros berbeban, sehingga putaran atau

gerak bolak-balik dapat bekerja dengan aman, halus dan panjang umur. Bantalan harus kokoh

untuk memungkinkan poros atau elemen mesin lainnya dapat bekerja dengan baik. Jika

bantalan tidak bekerja dengan baik, maka prestasi kerja seluruh sistem akan menurun atau

tidak dapat bekerja semestinya. Jadi, jika disamakan pada gedung, maka bantalan dalam

permesinan dapat disamakan dengan pondasi pada suatu gedung.

2.5.5.1 Klasifikasi Bantalan

Berdasarkan dasar gerakan bantalan terhadap poros, maka bantalan dapat

diklasifikasikan sebagai berikut :

1. Bantalan luncur

Bantalan luncur mampu menumpu poros berputaran tinggi dengan beban yang

besar. Bantalan ini memiliki konstruksi yang sederhana dan dapat dibuat dan

dipasang dengan mudah. Bantalan luncur memerlukan momen awal yang besar

karena gesekannya yang besar pada waktu mulai jalan. Pelumasan pada bantalan ini

tidak begitu sederhana, gesekan yang besar antara poros dengan bantalan

menimbulkan efek panas sehingga memerlukan suatu pendinginan khusus.

Lapisan pelumas pada bantalan ini dapat meredam tumbukan dan getaran

sehingga hampir tidak bersuara. Tingkat ketelitian yang diperlukan tidak setinggi

bantalan gelinding sehingga harganya lebih murah. Adapun macam-macam dari

bantalan luncur adalah sebagai berikut :

a. Bantalan radial

b. Bantalan aksial

c. Bantalan khusus

2. Bantalan gelinding

Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar

dengan yang diam melalui elemen gelinding seperti bola (peluru), rol jarum dan rol

bulat. Bantalan gelinding pada umumnya cocok untuk beban kecil daripada bantalan

luncur, tergantung pada bentuk elemen gelindingnya. Putaran pada bantalan ini

dibatasi oleh gaya sentrifugal yang timbul pada elemen gelinding tersebut. Bantalan

gelinding hanya dibuat oleh pabrik-pabrik tertentu saja karena konstruksinya yang

sukar dan ketelitiannya yang tinggi. Harganya pun pada umumnya relatif lebih mahal

jika dibandingkan dengan bantalan luncur.

Bantalan gelinding diproduksi menurut standar dalam berbagai ukuran dan

bentuk, hal ini dilakukan agar biaya produksi menjadi lebih efektif serta memudahkan

dalam pemakaian bantalan tersebut. Keunggulan dari bantalan gelinding yaitu,

gesekan yang terjadi pada saat berputar sangat rendah. Pelumasannya pun sangat

sederhana, yaitu cukup dengan gemuk, bahkan pada jenis bantalan gelinding yang

memakai seal sendiri tidak perlu pelumasan lagi. Meskipun ketelitiannya sangat

tinggi, namun karena adanya gerakan elemen gelinding dan sangkar, pada putaran

Jenis bantalan yang digunakan sesuai dengan diameter poros terdapat pada

[image:66.595.135.494.159.296.2]tabel 2.2 di bawah ini.

Gambar 2.15. Macam-macam bantalan peluru

2.5.5.2 Rumus Perhitungan Bantalan

Rumus perhitungan bantalan gelinding antara lain mengenai (Sularso, 2004)

1. Beban Ekuivalen Dinamis

P = X . V. Fr + Fa .Y ... (2.28) Dimana :

P = Beban ekuivalen dinamis (kg) Fr = Beban radial (kg)

Fa = Beban aksial (kg)

X,V,Y = Faktor-faktor yang mempengaruhi perhitungan beban ekuivalen dinamis terdapat pada tabel 2 pada lampiran.

2. Faktor Kecepatan (fn)

3 / 1

3 , 3 3

=

n f n

... (2.29)

fn = Faktor kecepatan

n = Kecepatan poros (rpm) 3. Faktor Umur (fh)

P c fn

fh=

... (2.30)

Dimana :

fh = Faktor umur

fn = Faktor kecepatan

C = Kapasitas nominal dinamis spesifik (kg) P = Beban ekuivalen dinamis (kg)

4. Umur Bantalan (Lh)

Lh = 500

3

fh ... (2.31)

Dimana :

Lh = Umur bantalan (jam)

fh = Faktor umur

2.5.6 Perencanaan Sekrup

Sekrup merupakan salah satu alat pengikat yang sering digunakan. Untuk mencegah

kecelakaan atau kerusakan pada mesin, pemilihan sekrup sebagai alat pengikat harus

dilakukan dengan kebutuhan rangkaian.

Sekrup mempunyai diameter sampai 8 mm dan untuk pemakaian khusus tidak ada

beban besar. Kepalanya mempunyai alur lurus atau silang untuk dapat dikuatkan dengan

obeng. Adapun macam-macam sekrup, yaitu :

a. Kepala bulat alur silang

c. Macam panci

d. Kepala rata alur bersilang

[image:68.595.152.444.185.247.2]e. Kepala benam lonjong

Gambar 2.16. Sekrup dengan bermacam–macam bentuk kepala serta teknik pemutarnya

Sekrup penetap digunakan untuk menetepkan naff pada porosnya, sedang bentuk

[image:68.595.101.447.339.717.2]ujungnya disesuaikan dengan penggunaannya.

Gambar 2.17. Sekrup penetap Keterangan :

1. Beralur 5. Ujung rata

2. Lekuk (soket) segienam 6. Ujung kerucut

3. Kepala bujur sangkar 7. Ujung berleher

4. Ujung mangkok 8. Ujung bulat

Penggunaan baut-mur dan sekrup yang sesuai dengan diameter ulirnya terlihat pada

[image:68.595.197.432.363.519.2]Untuk menentukan ukuran mur-baut dan sekrup, berbagai faktor harus diperhatikan

seperti sifat gaya yang bekerja, syarat kerja, kekuatan bahan dan kelas ketelitian. Adapun

gaya-gaya yang bekerja pada mur-baut dan sekrup berupa:

a. Beban statis aksial murni

b. Beban aksial bersama dengan beban puntir

c. Beban geser

d. Beban aksial tumbukan

Persamaan-persamaan yang digunakan untuk menentukan diameter ulir pada

perencanaan mur-baut dan sekrup sebagai berikut :

�� ≥ ����4 �� 0,64 ... (2.32)

Atau

�� ≥ �2 ��� ... (2.33)

Dan, �� = 0,8 � ... (2.34)

Sehingga, � = 1,25 �� ... (2.35)

Dimana :

dc = Diameter batang ulir (mm)

d = Diameter luar ulir (mm)

W = Beban tarik aksial pada baut (kg)

�� = Tegangan geser yang diijinkan (kg/mm2)

Harga �� tergantung dari macam bahan, yaitu SS, SC atau SF. Jika ditulis tinggi faktor

liat yang mempunyai kadar karbon 0,2 – 0,3 (%), tegangan yang diijinkan �� umumnya

adalah sebesar 6 kg/mm2 jika difinis tinggi dan 4,86 kg/mm2 jika difinis biasa.

2.5.7 Perencanaan Puli dan Sabuk

2.5.7.1 Puli (Pulley)

Puli biasanya digunakan untuk mentransmisikan atau memindahkan tenaga

dari poros yang satu ke poros yang lainnya dengan bantuan belt atau sabuk. Bahan

puli biasanya terbuat dari besi tuang, baja tuang atau baja press, aluminium, kayu dan

kertas. Puli yang terbuat dari baja dicetak atau di-press mempunyai koefisien yang

[image:70.595.211.413.375.450.2]rendah dan membutuhkan pengerjaan yang rumit.

Gambar 2.18. Variasi diamter ukuran puli

Secara teoritis, persamaan-persamaan dalam perencanaan puli adalah

sebagai berikut :

1. Torsi Puli

�� =� .��2�� ... (2.36)

Dimana :

Tp = Torsi puli (N.mm)

F = Beban puli (N) Dp = Diameter puli (mm)

�� = ���/ 2 ... (2.37)

Dimana :

Fe = Tarikan efektif rem (N)

T = Momen torsi poros (N.mm) Dp = Diameter puli (mm)

3. Koefisien Gesek

�= ln��−ln (��−�)

���� ... (2.38)

Dimana :

µ = Koefisien gesek

θ = Sudut kontak = 90o

4. Koefisien Gaya Terhadap Gaya Gesek

�= � . �� . �� . �� ... (2.39)

Dimana : F = Gaya gesek (N)

µ = Koefisien gesek PT = Daya poros turbin (W)

Ap = Luas penampang puli (m2)

ls = Lebar sabuk (m)

2.5.7.2 Sabuk (Belt)

Sabuk atau belt biasanya digunakan untuk memindahkan daya dari poros yang

satu ke poros yang lainnya dengan bantuan puli dimana puli berputar dengan

kecepatan yang sama atau pada kecepatan yang berbeda. Jumlah daya yang

a. Kecepatan sabuk

b. Tegangan di bawah sabuk dimana sabuk diletakkan di atas puli

c. Sudut kotak antara sabuk dan puli yang lebih kecil

Material yang digunakan untuk bahan belt harus kuat, fleksibel dan

mempunyai daya tahan yang lama. Material belt juga harus menggunakan koefisien

yang tinggi terhadap gesekan. Bahan belt yang biasa digunakan adalah :

a. Leather belt

b. Cotton or pabric belt c. Rubber belt

d. Balata belt

Sabuk yang digunakan pada rancang bangun ini adalah sabuk gilir ( tipe J)

2.5.7.3 Sistem Transmisi Puli dan Sabuk

1. Rasio Kecepatan

Rasio kecepatan adalah rasio antara kecepatan puli penggerak (driver) dan

puli yang digerakkan (driven). Dinyatakan secara matematis :

Panjang sabuk yang melewati driver dalam 1 menit :

L1 = π d1 n1 ... (2.40)

Panjang sabuk yang melewati driven dalam 1 menit :

L2 = π d2 n2 ... (2.41)

Karena panjang sabuk yang melewati driver dalam 1 menit adalah sama

dengan panjang sabuk yang melewati driven dalam 1 menit, sehingga :

π d

1n

1= π d

2n

2 ... (2.42)Sehingga kecepatan rasio adalah :

�2

�1

=

�1

�2

... (2.43)

Ketika ketebalan sabuk dianggap (t), maka rasio kecepatan menjadi :

�2

�1

=

�1+ �

�2+ �

... (2.44)

Perbandingan putaran :

�

=

�1 �2... (2.45)

Dimana :

d1 = Diameter driver (mm)

d2 = Diameter driven (mm)

n1 = Kecepatan driver (rpm)

�

=

�� . �160 .1000 ... (2.46)

Dimana :

V = Kecepatan sabuk (m/detik) Dp = Diameter puli penggerak (mm)

n1 = Putaran poros penggerak (rpm)

3. Koefisien Gesek Antara Puli dan Sabuk

�

= 0,45

−

42,6152,6+� ... (2.47)

Dimana :

μ = Koefisien gesekan antara puli dan sabuk.

V = Kecepatan sabuk (m/menit)

4. Analisa Momen Torsi (T1,T2)

�1 = 9,74 . 105����

1 �

... (2.48)

�2 = 9,74 . 105 .� ��

�2 � ... (2.49)

Dimana :

T1 = Momen torsi puli penggerak (kg.mm)

T2 = Momen torsi puli yang digerakkan (kg.mm)

Pd = Daya rencana (kW)

n1 = Putaran poros penggerak (rpm)

5. Panjang Sabuk

�=�

2(�1+ �2) + 2�+

(�1−�2)2

[image:77.595.157.465.78.254.2]4� ... (2.50)

Gambar 2.21. Transmisi puli dan sabuk

2.5.8 Perencanaan Generator

2.5.8.1 Pengertian Generator

Dinamo (Generator) atau pembangkit listrik yang sederhana dapat ditemukan

pada sepeda. Pada sepeda, biasanya dinamo digunakan untuk menyalakan lampu.

Caranya ialah bagian atas dinamo (bagian yang dapat berputar) dihubungkan ke roda

sepeda. Pada proses itulah terjadi perubahan energi gerak menjadi energi listrik.

Generator (dinamo) merupakan alat yang prinsip kerjanya berdasarkan induksi

elektromagnetik. Alat ini pertama kali ditemukan oleh Michael Faraday.

Berkebalikan dengan motor listrik, generator adalah mesin yang mengubah

energi kinetik menjadi energi listrik. Energi kinetik pada generator dapat juga

diperoleh dari angin atau air terjun. Berdasarkan arus yang dihasilkan. Generator

dapat dibedakan menjadi dua rnacam, yaitu generator AC dan generator DC.

Generator AC menghasilkan arus bolak-balik (AC) dan generator DC menghasilkan

arus searah (DC). Baik arus bolak-balik maupun searah dapat digunakan untuk

2.5.8.2 Cara Kerja Dinamo

Prinsip kerja dinamo sama dengan generator yaitu memutar kumparan di

dalam medan magnet atau memutar magnet di dalam kumparan. Bagian dinamo yang

berputar disebut rotor. Bagian dinamo yang tidak bergerak disebut stator. antara

dinamo DC dengan dinamo AC terletak pada cincin yang digunakan. Pada dinamo

arus searah menggunakan satu cincin yang dibelah menjadi dua yang disebut cincin

belah (komutator). Cincin ini memungkinkan arus listrik yang dihasilkan pada

rangkaian luar Dinamo berupa arus searah walaupun di dalam dinamo sendiri

menghasilkan arus bolak-balik. Adapun, pada dinamo arus bolak-balik menggunakan

cincin ganda (dua cincin). Alat pembangkit listrik arus bolak balik yang paling

sederhana adalah dinamo sepeda. Tenaga yang digunakan untuk memutar rotor adalah

roda sepeda. Jika roda berputar, kumparan atau magnet ikut berputar. Akibatnya,

timbul GGL induksi pada ujung-ujung kumparan dan arus listrik mengalir. Makin

cepat gerakan roda sepeda, makin cepat magnet atau kumparan berputar. Makin besar

pula GGL induksi dan arus listrik yang dihasilkan. Jika dihubungkan dengan lampu,

nyala lampu makin terang. GGL induksi pada dinamo dapat diperbesar dengan cara

putaran roda dipercepat, menggunakan magnet yang kuat (besar), jumlah lilitan

diperbanyak, dan menggunakan inti besi lunak di dalam kumparan.

2.5.8.3 Macam-macam Generator

Adapun macam-macam dari generator adalah se