PENDINGINAN SEARAH DI DALAM RUANG ANULAR

TUGAS AKHIR

Disusun guna memenuhi syarat untuk memperoleh gelar

Sarjana Teknik Program Studi S-1 Teknik Mesin

Fakultas Teknik

Universitas Muhammadiyah Yogyakarta

Disusun oleh :

IMMAWAN WAHYUDI AHYAR 2012 013 0024

PROGRAM STUDI S-1 TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

iii

ARAH CIRCUMFERENTIAL PADA PIPA KONSENTRIK HORISONTAL DENGAN ALIRAN PENDINGINAN SEARAH DI DALAM RUANG ANULAR” adalah karya saya pribadi dan bukan karya yang pernah diajukan atau ditulis sebelumnya. Tugas Akhir ini saya tulis berdasarkan kaidah penyusunan karya tulis yang berlaku.

Yogyakarta, 17 Agustus 2016

iv Tugas Akhir ini saya persembahkan kepada :

1. Orang Tua tercinta, yang tanpa mereka tak mungkin saya bisa melakukan hal

sampai sejauh ini. Tak ada ungkapan yang dapat menggambarkan apa yang

telah mereka lakukan untuk saya. Saya menyadari bahwa saya tidak mungkin

mampu membalas apa yang telah mereka berikan. Terima kasih kepada

Bapak dan Ibu, semoga saya senantiasa diberi kesempatan melakukan hal

terbaik untuk kalian.

2. Kakak-kakak saya, Mas Fuad dan Mbak Fitria, terima kasih atas segala

bentuk dukungan kalian untuk adikmu yang “sering” bandel ini.

3. Keluarga besar Ikatan Mahasiswa Muhammadiyah Komisariat Fakultas

Teknik UMY khususnya angkatan 2012 dan PC IMM AR Fakhruddin Kota

v

Alhamdulillah, puji syukur kehadirat Allah Ta’ala, yang telah memberikan

petunjuk dan kemudahan kepada penyusun sehingga penyusun dapat

menyelesaikan karya tulis ilmiah berupa Tugas Akhir dengan judul “ANALISIS COMPUTATIONAL FLUID DYNAMICS (CFD) TERHADAP PROFIL

TEMPERATUR UNTUK KONDENSASI STEAM ARAH CIRCUMFERENTIAL

PADA PIPA KONSENTRIK HORISONTAL DENGAN ALIRAN

PENDINGINAN SEARAH DI DALAM RUANG ANULAR” yang bertujuan

untuk memperoleh hasil simulasi komputasi dinamika fluida untuk profil

temperatur kondensasi uap pada posisi circumferential pipa konsentrik horisontal

dengan pendinginan searah untuk mendukung desain yang optimal pada sistem

perpipaan bertemperatur tinggi guna menghindari atau meminimalisir terjadinya

fenomena water hammer dengan mekanisme early warning system.

Tugas Akhir ini disusun guna memenuhi syarat untuk memperoleh gelar

Sarjana Teknik pada Program Studi Teknik Mesin, Fakultas Teknik, Universitas

Muhammadiyah Yogyakarta.

Dalam proses penyusunan Tugas Akhir ini, penyusun ucapkan terima kasih

kepada pihak yang membantu sehingga karya tulis ini dapat diselesaikan dengan

baik.

1. Bapak Novi Caroko, S.T., M. Eng. selaku Ketua Prodi Teknik Mesin,

Fakultas Teknik, Universitas Muhammadiyah Yogyakarta.

2. Bapak Dr. Sukamta, S.T., M.T. dan Bapak Ir. Sudarja, M.T. selaku dosen

pembimbing dalam penyusunan tugas akhir ini.

3. Bapak Muhammad Nadjib, S.T., M. Eng. selaku dosen penguji tugas akhir

ini.

vi

7. Seluruh pihak yang membantu yang tidak dapat penyusun sebutkan

semuanya.

Dalam penyusunan karya tulis ini tentu sangat jauh dari kesempurnaan

sehingga penyusun sangat berharap akan adanya kritik dan saran yang

membangun untuk karya tulis ini yang ke depannya dapat dijadikan bahan

evaluasi.

Sebagai penutup, dengan keterbatasan yang ada semoga karya tulis ini dapat

bermanfaat bagi umat untuk kemajuan peradaban manusia yang lebih baik.

Aamiin.

Billaahi fii sabiilil haq, fastabiqul khairaat.

vii

2.2.5 Komputasi Dinamika Fluida ... 11

2.2.6 Proses CFD ... 13

2.2.6.1 Pre-processing ... 14

2.2.6.2 Processing ... 17

2.2.6.3 Post-processing ... 20

viii

3.2.2 Processing ... 33

3.2.3 Post-processing ... 40

BAB IV HASIL DAN PEMBAHASAN ... 45

4.1 Hasil Penelitian ... 45

4.2 Pembahasan ... 53

BAB V PENUTUP ... 61

5.1 Kesimpulan ... 61

5.2 Saran ... 62

Daftar Pustaka ... 63

ix

Gambar 2.10. Flowchart proses FLUENT ... 14

Gambar 2.11. Bentuk Sel Dua Dimensi ... 15

Gambar 2.12. Bentuk Sel Tiga Dimensi ... 15

Gambar 2.13. Structured Mesh ... 16

Gambar 2.14. Unstructured Mesh ... 16

Gambar 2.15. Contoh Displaying Mesh ... 21

Gambar 2.16. Contoh Tampilan Kontur Tekanan Statik ... 21

Gambar 2.17. Contoh Tampilan Kontur Statik Dalam Bentuk Flat ... 22

Gambar 2.18. Contoh Tampilan Vektor Kecepatan ... 22

Gambar 2.19. Contoh Tampilan Pathlines ... 23

Gambar 2.20. Logo OpenFOAM ... 23

Gambar 2.21. Preview OpemFOAM ... 24

Gambar 2.22. Logo Ansys FLUENT ... 24

Gambar 2.23. Preview Ansys FLUENT ... 25

Gambar 2.24. Preview Post-processing Ansys FLUENT ... 25

Gambar 2.25. Logo XFlow ... 26

Gambar 2.26. Preview Tampilan XFlow ... 26

Gambar 2.27. Preview Post-processing XFlow ... 27

Gambar 3.1. Diagram alir ... 29

x

Gambar 3.7. Toolbar General ... 33

Gambar 3.8. Toolbar Models ... 34

Gambar 3.9. Toolbar Materials ... 34

Gambar 3.10. Toolbar Cell Zone Conditions ... 35

Gambar 3.11. Toolbar Mass Flow Inlet ... 35

Gambar 3.12. Toolbar Pressure Inlet ... 36

Gambar 3.13. Toolbar Pressure Outlet ... 36

Gambar 3.14. Toolbar Pressure Outlet ... 37

Gambar 3.15. Toolbar Solution Methods ... 38

Gambar 3.16. Toobal Residual Monitors ... 38

Gambar 3.17. Toolbar Solution Initialization ... 39

Gambar 3.18. Toolbar Run Calculation ... 39

Gambar 3.19. Toolbar Plane ... 40

Gambar 3.28. Legend berdasarkan koordinat YZ ... 44

Gambar 3.29. XY Legend pada titik Z ... 44

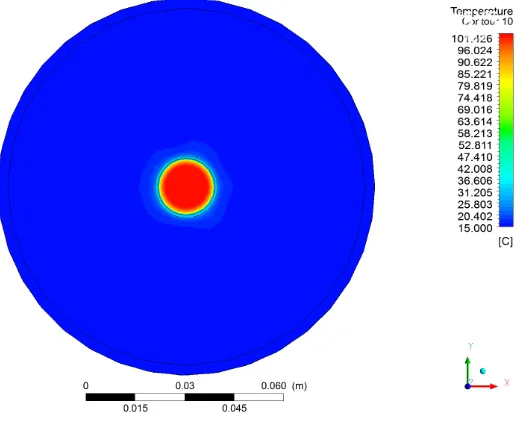

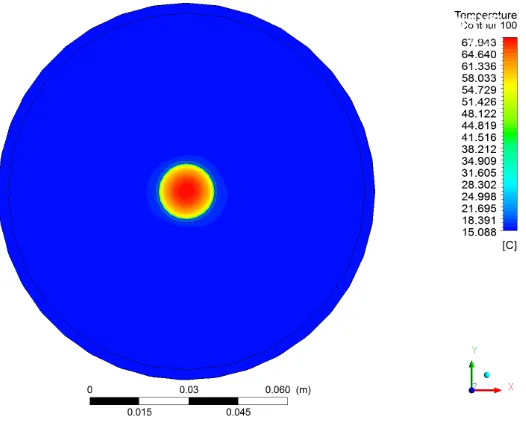

Gambar 4.1. Profil temperatur pada 10 cm dari inlet (m̊st,i = 5.9 x 10-3 kg/s) ... 45

xii

Gambar 4.21. Grafik profil temperatur pada posisi bawah di dalam pipa

xiii V = Kecepatan Fluida (m/s)

ρ = Massa Jenis Fluida (kg/m³)

μ = Viskositas Dinamik Fluida (kg/m.s) atau (N.s/m²)

x = Koordinat Sumbu X

y = Koordinat Sumbu Y

z = Koordinat Sumbu Z

u = Komponen Kecepatan U

v = Komponen Kecepatan V

w = Komponen Keceptan W

t = Waktu (s)

Et = Energi Total

q = Heat Flux

Re = Bilangan Reynold

Pr = Bilangan Prandtl

T1 = Temperatur Inlet

xiv Tsat = Temperatur Jenuh

Cp = Kalor Jenis

Pg = Tekanan Jenuh

hf = Entalpi liquid

hg = Entalpi gas

hfg = Entalpi Evaporasi

ϕ

= Kelembaban Relatifxv

membandingkan hasil simulasi dengan hasil penelitian berbasis eksperimental dengan kasus yang sama yang dilakukan oleh Sukamta dkk (2015).

Penelitian ini menggunakan aplikasi Computational Fluid Dynamic (CFD) Ansys Fluent 15. Geometri dalam penelitian ini adalah sebuah pipa konsentrik dengan bagian dalam dari bahan tembaga (d1 = 17,2 mm, d2 = 19 mm), dan bagian luar dari bahan besi

galvanis (d1 = 108,3 mm, d2 = 114,3 mm), dan panjang pipa konsentrik 1,6 m.

Penelitian dilakukan pada tekanan statis Psteam = 108,825 kPa dan variasi laju aliran

massa uap air ṁst = 5,9 x 10-3 kg/s, ṁst = 8,9 x 10-3 kg/s, dan ṁst = 1,9 x 10-2 kg/s.

Hasil penelitian berbasis modeling ini menunjukkan bahwa besar variasi laju aliran massa yang diberikan mempengaruhi pola penurunan temperatur uap air di dalam pipa. Penurunan temperatur tertinggi terjadi pada variasi ṁst = 5,9 x 10-3 kg/s

dan terendah pada variasi ṁst = 1,9 x 10-2 kg/s. Penurunan temperatur uap air ini

berdampak pada terjadinya fenomena kondensasi yang mempengaruhi pola aliran di dalam pipa. Akibatnya terjadi ketidakstabilan aliran fluida di dalam sistem sehingga pola aliran cenderung bergelombang

xvi ABSTRACT

The objective of the present research is to obtain a computational fluid dynamics simulation results of temperature profile for circumferential steam condensation on a horizontal concentric pipe with parallel flow coolling in an annular space and comparing the simulation results with the results of the research based experiments conducted by Sukamta et al (2015).

This research used CFD Ansys Fluent 15 application. The geometry in this research is an horizontal concentric pipe with the material on the inside is copper (d1 = 17.2 mm, d2 = 19 mm), and the material on the outside is galvanized iron (d1 = 108.3 mm, d2 = 114.3 mm), and the length of pipe 1.6 m. The experiments were conducted at a static pressure Psteam = 108.325 kPa and variations in the mass flow rate of steam ṁst = 5.9 x 10-3 kg/s, ṁst = 8.9 x 10-3 kg/s, and ṁst = 1.9 x 10-2 kg/s.

The results of this research based modeling showed that the variation of a given mass flow rate affects the pattern of temperature decrease of steam in the pipeline. The highest temperature decrease in the variation ṁst = 5.9 x 10-3 kg/s and

the lowest on the variation ṁst = 1.9 x 10-2 kg/s. The effects of temperature decrease is the occurrence of condensation phenomena that affect patterns of flow in the pipeline. As a results of instability of fluid flow within the system so that the flow pattern tend wavy.

1

BAB I PENDAHULUAN

1.1 Latar Belakang

Aliran fluida merupakan fenomena yang sering dijumpai dalam kehidupan

sehari-hari. Aplikasi dari ilmu mekanika fluida ini memiliki peran penting dalam

bidang industri, pertanian, kedokteran, dan lain sebagainya. Dalam bidang industri

misalnya, ilmu mekanika fluida berperan penting dalam perancangan sebuah sistem

perpipaan.

Setiap aliran fluida berpotensi terjadinya sebuah fenomena water hammer

yang disebabkan oleh berbagai macam hal. Dalam proses perancangan sistem

perpipaan diperlukan perhitungan yang tepat guna menghindari kemungkinan

buruk seperti halnya fenomena water hammer ini.

Dewasa ini, terdapat metode berbasis sistem komputer yang mampu

melakukan suatu analisa terhadap fenomena aliran fluida. Sehingga kemungkinan

buruk yang terjadi dalam suatu sistem perpipaan seperti halnya fenomena water

hammer dapat dihindari karena sebelum sistem perpipaan dirancang dapat

disimulasikan terlebih dahulu sehingga pola yang nantinya akan terjadi dalam

sistem tersebut dapat diketahui.

Computational Fluid Dynamic (CFD) sangat cocok digunakan untuk

melakukan analisa terhadap sebuah sistem yang rumit dan sulit dipecahkan dengan

perhitungan manual. Dengan kelebihannya tersebut, CFD sering digunakan untuk

melakukan analisa terhadap suatu pola sebuah sistem seperti yang telah dilakukan

oleh Bhanuchandrarao dkk (2013), Mazumder (2012), Kanade (2015), dll dalam

menganalisa sebuah fenomena perpindahan panas di dalam pipa. Adapun software

CFD yang sering digunakan adalah Fluent, Comsol, dll.

Bhanuchandrarao dkk (2013), menggunakan aplikasi CFD Ansys Fluent 12.1

untuk menganalisis penurunan temperatur pada heat exchanger pipa konsentrik

dengan model aliran paralel dan berlawanan arah. Kemudian hasilnya dibandingkan

dan multiphase pada pipa tipe elbow. Karakteristik aliran yang diamati adalah pola

penurunan tekanan pada aliran single dan multiphase berdasarkan variasi kecepatan

udara dan air. Kanade (2015), meneliti tentang efek dari baffle alumunium pada

Double Pipe Heat Exchanger. Parameter yang diteliti adalah total Residence time,

penurunan tekanan, heat exchanger coefficient, dan tingkat perpindahan panas.

Dalam penelitian ini dilakukan analisa terhadap suatu proses aliran fluida di

dalam pipa konsentrik horisontal dengan pendinginan searah pada ruang anular

menggunakan aplikasi CFD Ansys Fluent 15 guna mengetahui profil temperatur di

dalam sistem tersebut. Kondisi batas yang digunakan adalah laju aliran massa inlet

air pendingin, tekanan outlet steam dan air pendingin, temperatur inlet dan outlet

steam dan air pendingin, dengan variasi laju aliran massa inlet steam.

1.2 Rumusan Masalah

Rumusan masalah dari penelitian ini adalah dalam proses merancang sebuah

sistem perpipaan bukan merupakan hal yang sederhana. Karena kemungkinan

terjadinya permasalahan di dalam sistem seperti fenomena water hammer dapat

terjadi setiap saat. Terlebih untuk sistem yang terdapat aliran uap bertemperatur

tinggi di dalamnya. Untuk itu perlu dilakukan penelitian untuk mendukung desain

yang optimal pada sistem perpipaan bertemperatur tinggi sebagai proses

penanggulangan kemungkinan terjadinya fenomena water hammer pada sebuah

sistem supaya dampak buruk yang disebabkan oleh fenomena water hammer dapat

dihindari atau diminimalisir.

1.3 Batasan Masalah

Untuk mengerucutkan persoalan, maka diperlukan batasan masalah sebagai

berikut:

1. Penelitian ini menggunakan aplikasi CFD Ansys Fluent 15.

2. Aliran fluida di dalam sistem steady.

3. Aliran fluida di dalam sistem turbulen.

4. Perpindahan kalor antara dinding pipa luar (isolator) dengan udara luar

1.4 Tujuan

Tujuan dari penelitian ini adalah untuk mendapatkan hasil simulasi komputasi

dinamika fluida untuk profil temperatur kondensasi uap air pada posisi

circumferential di dalam pipa konsentrik horisontal dengan pendinginan searah

pada ruang anular serta membandingkan hasil simulasi dengan hasil penelitian

berbasis eksperimental dengan kasus yang sama yang dilakukan oleh Sukamta dkk

(2015).

1.5 Manfaat

Manfaat dari penelitian ini adalah untuk mendukung desain yang optimal

pada sistem perpipaan bertemperatur tinggi guna menghindari atau meminimalisir

4

2.1 Tinjauan Pustaka

Sejumlah penelitian berbasis modeling untuk memprediksi suatu perpindahan

kalor di dalam pipa telah banyak dilakukan untuk mengantisipasi terjadinya hal-hal

yang tidak diinginkan di dalam sistem tersebut. Mazumder (2012) melakukan

analisa aliran single dan multiphase pada pipa tipe elbow untuk mengetahui

karakteristik profil tekanan yang terjadi. Pola karakteristik aliran yang diamati ada

pada 6 titik berbeda dengan memberikan variasi 3 jenis kecepatan udara dan 3 jenis

kecepatan air. Profil tekanan dan kecepatan pada 6 titik menunjukkan peningkatan

pada tekanan di geometri elbow dengan penurunan tekanan pada sisi outlet karena

fluida yang meninggalkan elbow.

Behera (2013) menganalisis pengaruh counter flow pada heat exchanger dari

pipa spiral menggunakan aplikasi CFD Ansys Fluent 13. Material pipa spiral yang

digunakan terbuat dari tembaga dengan fluida yang digunakan adalah air. Variasi

yang digunakan dalam penelitian tersebut adalah temperatur fluida dan diameter

pipa.

Akhtari dkk (2013) menggunakan aplikasi CFD Ansys Fluent 12.1 melakukan

penelitian terkait studi numerik pada heat exchanger dari a-A1203/air nanofluid

yang mengalir melalui pipa elbow ganda. Dalam penelitian ini analisa dilakukan

pada pengaruh parameter seperti tingkat laju aliran volume, suhu nanofluid, dan

konsentrasi nano partikel pada karakteristik perpindahan panas. Hasil penelitian

tersebut menunjukkan bahwa performa heat exchanger berbanding lurus dengan

peningkatan laju aliran volume serta konsentrasi partikel dan suhu inlet nanofluid.

Kanade dkk (2015) meneliti tentang efek dari baffle alumunium pada double

pipe heat exchanger. Baffle diambil dalam bentuk geometri setengah lingkaran dan

seperempat lingkaran yang diatur dalam pipa heat exchanger bagian dalam.

Parameter yang diteliti dalam penelitian ini adalah total Residence time, penurunan

yang sama, heat exchanger dengan baffle seperempat lingkaran memiliki laju

peprindahan panas lebih tinggi dibanding pipa dengan baffle setengah lingkaran dan

pipa tanpa baffle.

Banyak penelitian berbasis modeling yang telah dilakukan untuk

memprediksi suatu fenomena aliran fluida di dalam pipa. Khususnya penelitian

yang dilakukan menggunakan aplikasi CFD Ansys Fluent. Penelitian ini akan

melanjutkan penelitian terdahulu dengan kasus yang berbeda, yakni menggunakan

aplikasi CFD Ansys Fluent 15 akan melakukan simulasi pada pipa kosentrik

horisontal dengan pendinginan searah pada ruang anular dengan kondisi batas yang

digunakan adalah laju aliran massa inlet air pendingin, tekanan outlet steam dan air

pendingin, temperatur inlet dan outlet steam dan air pendingin, dengan variasi laju

aliran massa inlet steam. Selanjutnya akan dilakukan validasi dengan hasil

penelitian berbasis eksperimental untuk kasus yang sama yang dilakukan oleh

Sukamta dkk (2015).

2.2 Dasar Teori 2.2.1 Definisi Fluida

Fluida adalah suatu zat yang tidak mampu menahan tekanan geser tanpa

berubah bentuk. Fluida akan selalu berubah bentuk apabila mengalami tekanan

geser. Berbeda dengan zat padat yang akan menunjukkan reaksi deformasi yang

terbatas ketika menerima atau mengalami suatu gaya geser.

2.2.2 Aliran Fluida

Aliran pada fluida berbeda dengan zat padat, hal tersebut dikarenakan

kemampuannya untuk mengalir. Fluida lebih mudah untuk mengalir karena ikatan

molekul pada fluida lebih kecil dibandingkan dengan ikatan molekul pada zat padat,

akibatnya fluida mempunyai hambatan yang relatif kecil pada perubahan bentuk

karena gesekan.

Beberapa jenis aliran sangat terpengaruh oleh bilangan Reynolds. Bilangan

Reynolds adalah bilangan tidak berdimensi yang penting digunakan untuk

aliran di dalam pipa adalah sebagai berikut (Yunus A. Cengel dan John M. Cimbala,

μ = Viskositas Dinamik Fluida (kg/m.s) atau (N.s/m²)

Berdasarkan kondisinya terhadap waktu, aliran fluida dapat dibedakan menjadi dua,

yaitu :

a. Aliran Steady

Suatu aliran dimana kecepatannya tidak terpengaruh oleh perubahan waktu

sehingga kecepatan konstan pada setiap titik (tidak mempunyai percepatan).

b. Aliran Transient

Suatu aliran dimana terjadi perubahan kecepatan terhadap waktu.

Berdasarkan pola alirannya, aliran fluida dapat dibedakan menjadi tiga, yaitu :

a. Aliran Laminar

Aliran laminar didefinisikan sebagai aliran dengan fluida yang bergerak dalam

lapisan–lapisan atau lamina–lamina dengan satu lapisan meluncur secara

lancar. Aliran laminar ini mempunyai nilai bilangan Reynoldssnya kurang dari

2300 (Re < 2300).

Gambar 2.1. Aliran Laminar (Munson dkk., 2012)

b. Aliran Turbulen

Aliran dimana pergerakan dari partikel-partikel fluida sangat tidak menentu

karena mengalami percampuran serta putaran partikel antar lapisan, yang

yang lain dalam skala yang besar. Dimana nilai bilangan Renoldsnya lebih

besar dari 4000 (Re>4000).

Gambar 2.2. Aliran Turbulen (Munson dkk., 2012)

c. Aliran Transisi

Aliran transisi merupakan aliran peralihan dari aliran laminar ke aliran

turbulen, nilai bilangan Reynoldssnya antara 2300 sampai dengan 4000

(2300<Re<4000) .

Gambar 2.3. Aliran Transisi (Munson dkk., 2012)

2.2.3 Pola Aliran Fluida Dua Fasa

Pola aliran fluida adalah gambaran dari suatu aliran fluida yang membentuk

suatu pola tertentu, pola aliran ini dapat digunakan sebagai parameter untuk

mengetahui keadaan suatu aliran fluida.

Untuk aliran dua fasa, distribusi aliran pada masing-masing fasa liquid dan

uap menjadi aspek yang penting. Distribusi masing-masing alirannya memiliki

karakeristik yang dapat dilihat pada pola aliran dua fasa.

Pola aliran fluida multifasa pada pipa horisontal cenderung memiliki

karakteristik yang lebih rumit dibanding dengan pola aliran pada pipa vertikal. Hal

ini disebabkan karena adanya pengaruh gaya gravitasi yang menyebabkan fluida

bawah pipa dan fluida yang memiliki massa jenis lebih ringan cenderung berada

diatas.

Ada beberapa pola aliran dalam pipa horisontal, yaitu:

a. Bubbly flow

Dalam aliran terdapat penyebaran gelembung gas kecil seragam dalam zat cair

menyeluruh. Gelembung terbentuk pada bagian atas pipa. Pola aliran ini terjadi

pada aliran fluida yang memiliki laju aliran massa uap tinggi.

Gambar 2.4. Bubly Flow (www.thermalfluidscentral.org)

b. Plug flow

Dalam aliran ini gelembung-gelembung akan berdesakan dan membentuk

gelembung yang lebih besar yang bentuknya mirip dengan peluru.

Gambar 2.5. Plug Flow (www.thermalfluidscentral.org)

c. Stratified flow

Dalam aliran ini terjadi pemisahan fasa karena perbedaan massa jenis dan gaya

gravitasi, dimana fasa gas mengalir pada bagian atas pipa dan fasa cair

Gambar 2.6. Stratified Flow (www.thermalfluidscentral.org)

d. Wavy flow

Pola aliran ini terjadi karena naiknya kecepatan aliran uap yang berada di

bagian atas pipa yang mengakibatkan garis batas uap-liquid terganggu dan

terbentuk gelombang.

Gambar 2.7. Wavy Flow (www.thermalfluidscentral.org)

e. Slug flow

Pola ini terjadi ketika kecepatan uap terus meningkat dan mengakibatkan

gelombang yang signifikan pada garis batas uap-liquid, sehingga liquid akan

menempel pada bagian atas pipa dan terbentuklah busa (forthy slug).

Gambar 2.8. Slug Flow (www.thermalfluidscentral.org)

f. Annular flow

Dalam aliran ini, aliran gas terdistribusi diantara lapisan cairan yang mengalir

horisontal tebal lapisan cairan pada dasar pipa lebih tebal dari pada bagian atas

pipa, hal tersebut dikarenakan pengaruh gravitasi.

Gambar 2.9. Annular Flow (www.thermalfluidscentral.org)

2.2.4 Kondensasi

Kondensasi adalah perubahan wujud dari uap menjadi cairan. Kondensasi

terjadi apabila temperatur uap berada dibawah temperatur jenuh dari uap tersebut,

tetapi dapat juga terjadi bila sebuah uap dikompresi (tekanan ditingkatkan)

sehingga menjadi cairan. Cairan hasil kondensasi disebut kondensat.

Proses kondensasi melibatkan perpindahan kalor dan massa secara simultan.

Banyak faktor yang mempengaruhi koefisien perpindahan kalor selama proses

kondensasi, seperti sifat fisis dan kimia uap, sifat embun, dan geometri saluran.

Berdasarkan faktor-faktor yang mempengaruhinya, proses kondensasi dapat

diklasifikasikan sebagai berikut:

Jenis kondensasi: Homogenous, heterogeneous, dropwise, film atau direct

contact.

Kondisi uap: Satu komponen, multi komponen dengan semua komponen mampu terkondensasi, multi komponen termasuk komponen tidak mampu

terkondensasi, dll.

Geometri sistem: Plane surface, external, internal, dll.

Dari klasifikasi diatas sangat memungkinkan ada kategori dari metode klasifikasi

yang berbeda terjadi overlaps, artinya pada kategori proses kondensasi yang satu

masih berhubungan dengan kategori proses kondensasi yang lain (Ghiaasiaan,

2008).

Temperatur jenuh suatu zat dapat diketahui dengan mencari titik embun (dew

(Tdp) maka akan terjadi kondensasi berikut (Yunus A. Cengel dan John M.

Cimbala, 2006). Dew point temperature dapat dihitung menggunakan persamaan

sebagai berikut:

Tdp = Tsat@Pv ………(2.2)

dengan,

Pv = Tekanan uap

2.2.5 Komputasi Dinamika Fluida

Komputasi Dinamika Fluida atau Computational Fluid Dynamics (CFD)

adalah ilmu yang mempelajari cara memprediksi pola aliran fluida, perpindahan

panas, reaksi kimia dan fenomena lainnya dengan menyelesaikan

persamaan-persamaan matematika atau model matematika.

Pada umumnya proses perhitungan untuk aliran fluida diselesaikan dengan

menggunakan persamaan energi, momentum dan kontinuitas. Persamaan yang

digunakan adalah persamaan Navier-Stokes, persamaan ini ditemukan oleh G.G.

Stokes di Inggirs dan M. Navier di Perancis sekitar awal tahun 1800. Adapun

persamaan-persamaannya adalah sebagai berikut (Yunus A. Cengel dan John M.

Cimbala, 2006).

Momentum pada sumbu X : � �

Momentum pada sumbu Z :

u = Komponen Kecepatan ke arah sumbu X

v = Komponen Kecepatan ke arah sumbu Y

w = Komponen Keceptan ke arah sumbu Z

Pada dasarnya CFD mengganti persamaan-persamaan diferensial parsial dari

kontinuitas, momentum, dan energi dengan persamaan-persamaan aljabar.

Persamaan yang asalnya kontinum (memiliki jumlah sel tak terhingga) dirubah

menjadi model diskrit (jumlah sel terhingga).

Ada tiga teknik solusi numerik (metode diskritisasi) aliran yang berbeda,

yaitu finite diffrence, finite element dan finite volume methods. Metode diskritisasi

yang dibuat atau program software yang ada. Beberapa metode diskritisasi yang

digunakan untuk memecahkan persamaan-persamaan diferensial parsial,

diantaranya adalah (H.K. Versteeg dan W. Malalasekera, 1995):

a. Metode Beda Hingga (finite difference method)

Dalam metode ini area aliran dipisahkan menjadi satu set poin grid dan fungsi

kontinyu (kecepatan, tekanan, dan lainnya) didekati dengan nilai-nilai diskrit

dan fungsi-fungsi ini dihitung pada titik-titik grid. Turunan dari fungsi didekati

dengan menggunakan perbedaan antara nilai fungsi pada titik lokal grid dibagi

dengan jarak grid.

b. Metode Elemen Hingga (finite element method)

Metode ini membagi masalah besar menjadi lebih kecil dan sederhana yang

disebut elemen hingga.

Persamaan sederhana yang memodelkan seluruh kasus kemudian disusun

menjadi sebuah sistem persamaan yang lebih luas. Persamaan konservasi

kekekalan massa, momentum, dan energi ditulis dalam bentuk yang tepat untuk

setiap elemen, dan hasil dari set persamaan aljabar untuk bidang aliran

diselesaikan secara numerik.

c. Metode Volume Hingga (finite volume method)

Finite volume method adalah metode untuk mewakili dan mengevaluasi

persamaan diferensial parsial dalam bentuk aljabar. Metode ini sama seperti

finite difference method dan finite element method, nilai-nilai dihitung di

tempat terpisah pada geometri yang di mesh. Metode ini mengacu pada volume

kecil disekitar node pada mesh.

Dalam metode ini, volume integral dalam persamaan diferensial yang memiliki

istilah divergensi dikonversi ke surface integrals menggunakan teori

divergensi.

2.2.6 Proses CFD

Kode CFD disusun dengan menggunakan algoritma numerik yang dapat

dapat dibedakan menjadi tiga jenis, yaitu pre processing, processing, dan post

processing.

Gambar 2.10. Flowchart proses FLUENT®

2.2.6.1 Pre Processing

Tahap pre processing merupakan tahap awal dari proses CFD, pada tahap ini

akan dilakukan beberapa proses sebagai berikut:

a. Definisi geometri dari benda kerja.

Pada proses ini akan dilakukan proses pemodelan dari benda kerja. Proses

pemodelan bisa langsung menggunakan software CFD, tetapi untuk benda

kerja yang rumit bentuknya sebaiknya menggunakan software assembly seperti

SolidWork.

b. Pembuatan grid (mesh) atau disebut sebagai meshing.

Meshing adalah proses membagi komponen yang akan dianalisis menjadi

elemen-elemen kecil atau diskrit (Yusra, 2008). Semakin baik kualitas mesh

maka akan semakin tinggi tingkat konvergensinya.

Secara umum bentuk sel dari proses meshing dibagi menjadi dua jenis, yaitu

dua dimensi dan tiga dimensi. Untuk sel dua dimensi terdapat dua jenis bentuk

sel yaitu Triangle dan Quadrilateral. Processing

Gambar 2.11. Bentuk Sel Dua Dimensi (https://en.wikipedia.org/wiki/Types_of_mesh)

Bentuk sel tiga dimensi terbagi kedalam empat jenis, yaitu Tetrahedron,

Pyramid, Triangular Prism, Hexahedron.

Gambar 2.12. Bentuk Sel Tiga Dimensi (https://en.wikipedia.org/wiki/Types_of_mesh)

Dalam proses meshing terdapat klasifikasi mesh yang terbagi kedalam tiga

jenis, yaitu:

a. Structured mesh

Structured mesh adalah meshing terstruktur,dapat dikenali dari konektivitas

mesh yang teratur dan rapi. Adapun mesh yang biasa menggunakan

Gambar 2.13. Structured Mesh

b. Unstructured mesh

Unstructured mesh merupakan mesh yang konektivitas meshnya tidak

beraturan. Mesh ini biasanya menggunakan triangle pada 2D dan tetrahedra

pada 3D.

Gambar 2.14. Unstructured Mesh (www.cfd-online.com)

c. Hybrid mesh

Struktur mesh yang ketiga adalah Hybrid mesh yang merupakan kombinasi

2.2.6.2 Processing

Processing merupakan proses kedua dari CFD, didalam tahap ini akan

dilakukan penentuan kondisi batas (boundary condition) dan pemilihan metode

inisiasi. Dalam penentuan kondisi batas akan dimasukkan nilai dari

parameter-parameter yang dibutuhkan, adapun parameter-parameter yang termasuk kondisi batas adalah:

a. Velocity inlet

Digunakan untuk mendefinisikan kecepatan aliran dan besaran skalar lainnya

pada sisi masuk aliran. Kondisi batas ini hanya digunakan untuk aliran

inkompresibel.

b. Mass flow inlet

Pada kondisi batas ini harus dimasukkan data laju aliran massa atau fluks massa,

temperature fluida (apabila mengaktifkan persamaan energi), tekanan gauge

pada sisi masuk, arah aliran, dan besaran turbulensi.

c. Pressure inlet

Pada Pressure inlet akan dimasukkan data tekanan total (absolute), tekanan

gauge, temperatur, arah aliran, dan besaran turbulen.

d. Pressure outlet

Pada Kondisi batas ini dipakai pada sisi keluar fluida dan data tekanan pada sisi

keluar diketahui atau minimal dapat diperkirakan mendekati sebenarnya. Pada

kondisi batas ini harus dimasukkan nilai tekanan statik, temperatur aliran balik

(backflow), dan besaran turbulen aliran balik.

e. Outflow

Kondisi batas ini digunakan apabila data aliran pada sisi keluar tidak diketahui.

Data pada sisi keluar diekstrapolasi dari data yang ada pada aliran sebelum

mencapai sisi keluar.

f. Pressure far-field

Kondisi batas ini digunakan untuk memodelkan aliran kompresibel, besaran

yang harus dimasukkan nilainya adalah tekanan gauge, bilangan March,

g. Inlet vent dan outlet vent

Kondisi batas ini digunakan untuk model saluran masuk/keluar aliran dimana

terdapat peralatan ventilasi di sisi luar saluran masuk/keluar yang dapat

menimbulkan kerugian tekanan pada aliran. Data yang harus dimasukkan pada

kondisi batas ini sama dengan data pada kondisi batas pressure inlet/pressure

outlet, hanya terdapat tambahan data untuk kerugian tekanan.

h. Intake fan dan exhaust fan

Kondisi batas ini digunakan untuk model saluran masuk/keluar aliran dimana

terdapat fan/blower di sisi luar saluran masuk/keluar untuk

menghembus/menghisap fluida di dalam saluran.

Data yang harus dimasukkan pada kondisi batas ini sama dengan data pada

kondisi batas pressure inlet/pressure outlet, hanya terdapat tambahan data untuk

kenaikan tekanan setelah melewati fan/blower (pressure-jump).

i. Dinding (wall)

Kondisi batas ini digunakan sebagai dinding untuk aliran fluida dalam saluran

atau dapat disebut juga sebagai dinding saluran. Kondisi batas ini digunakan juga

sebagai pembatas antara daerah fluida (cair dan gas) dan padatan.

j. Symmetry dan axis

Kondisi batas simetri digunakan apabila model geometri kasus yang

bersangkutan dan pola aliran pada model tersebut simetri. Kondisi batas ini juga

dapat digunakan untuk memodelkan dinding tanpa gesekan pada aliran viskos.

Sedangkan kondisi batas axis digunakan sebagai garis tengah (centerline) untuk

kasus 2D axisymmetry.

k. Periodic

Kondisi batas periodik digunakan untuk mengurangi daya komputasi pada kasus

tertentu. Kondisi batas ini hanya dapat digunakan pada kasus yang mempunyai

medan aliran dan geometri yang periodic, baik secara translasi atau rotasi.

l. Cell zone fluid

Kondisi batas ini digunakan pada bidang model yang didefinisikan sebagai

fluida. Data yang dimasukkan hanya material fluida. Dapat didefinisikan sebagai

m.Cell zone solid

Kondisi batas ini digunakan pada bidang model yang didefinisikan sebagai

padatan. Data yang harus dimasukkan hanya material padatan. Dapat

didefinisikan heat generation rate pada kontinum solid (opsional).

n. Porous Media

Porous zone merupakan pemodelan khusus dari zona fluida selain padatan dan

fluida. Kondisi batas ini digunakan dengan cara mengaktifkan pilihan porous

zone pada panel fluida. Digunakan untuk memodelkan aliran yang melewati

media berpori dan tahanan yang terdistribusi, misalnya : packed beds, filter

papers, perforated plates, flow distributors, tube banks.

o. Kondisi batas internal

Selain kondisi batas yang telah disebutkan di atas, masih terdapat beberapa

kondisi batas lagi yang dapat dikelompokkan menjadi kelompok kondisi batas

internal. Yang termasuk dalam kondisi batas internal adalah : fan, radiator,

porous jump, interior. Kondisi batas ini digunakan untuk bidang yang berada di

tengah medan aliran dan tidak mempunyai ketebalan.

Kondisi batas fan, radiator, dan porous jump digunakan untuk memodelkan

adanya fan, radiator, atau media berpori di tengah-tengah aliran, sehingga tidak

perlu dibuat model fan atau radiator, cukup dengan menentukan kenaikan

tekanan yang terjadi setelah melewati alat tersebut. Sedangkan kondisi batas

interior digunakan untuk bidang yang kedua sisinya dilewati oleh fluida.

Proses selanjutnya adalah pemilihan metode inisiasi, dalam metode inisiasi

terdapat beberapa metode solusi, adapun jenis dari metode solusi adalah sebagai

berikut:

a. SIMPLE

SIMPLE (Semi-Implicit Method for Pressure Linked Equation) merupakan

metode yang menggunakan hubungan antara kecepatan dan tekanan untuk

mendapatkan nilai konservasi massa dan nilai bidang tekan (Ansys User Guide,

Dalam metode ini persamaan kecepatan dikoreksi untuk menghitung satu set

baru fluks konservatif. Persamaan momentum yang telah terdiskritisasi dan

koreksi kecepatan diselesaikan secara implisit dan koreksi kecepatan

diselesaikan secara eksplisit, hal ini adalah alasan disebutnya “Semi-Implisit

Metode”

b. SIMPLEC

SIMPLEC (Semi-Implicit Method for Pressure Linked Equation-Consistent).

Metode ini pada dasarnya merupakan modifikasi dari metode SIMPLE, metode

ini merupakan prosedur numerik yang biasa digunakan dalam CFD untuk

memecahkan persamaan Navier Stokes.

Pada metode SIMPLEC metode SIMPLE sedikit dilakukan variasi dimana

persamaan momentum dimanipulasi untuk memungkinkan koreksi kecepatan

SIMPLEC dihilangkan untuk menghilangkan nilai yang kurang penting, pada

dasarnya SIMPLEC mencoba untuk mencegah efek dropping velocity dan faktor

koreksi lainnya.

c. PISO

Metode ini didasarkan pada tingkatan yang lebih tinggi dari hubungan

pendekatan antara faktor koreksi tekanan dan kecepatan. Untuk meningkatkan

efisiensi perhitungan, metode piso menggunakan dua faktor koreksi tambahan,

yaitu neighbor correcion dan skewness correction.

Neighbor correction adalah proses iterasi yang disebut sebagai koreksi

momentum atau neighbor correction. Dengan tambahan neighbor correction

maka Control Processing Unit (CPU) pada komputer mengalami penambahan

waktu untuk melakukan proses solver iterasi, akan tetapi akan menurunkan

nomor iterasi yang dibutuhkan untuk mencapai konvergensi. Skewness

correction adalah proses penghitungan ulang untuk gradien koreksi tekanan

yang digunakan untuk memperbarui koreksi fluks massa.

2.2.6.3 Post Processing

Post processing merupakan tahapan terakhir dari proses CFD, pada tahapan

solver yang digunakan. Dalam post processing dapat memberikan tampilan grafis

yang menunjukkan mesh, kontur, vektor dan pathline.

a. Displaying Mesh

Displaying Mesh digunakan untuk menampilkan mesh pada model yang sedang

dikerjakan pada saat setup kondisi batas atau pada saat memeriksa solution.

Gambar 2.15. Contoh Displaying Mesh (Ansys User Guide, 2013)

b. Displaying Contours dan Profiles

Pada menu display ini akan ditampilkan bentuk kontur dan profil dari model

yang sedang diteliti. Kontur dan profil yang ditampilkan dapat berupa tekanan,

temperatur ataupun kecepatan.

Gambar 2.17. Contoh Tampilan Kontur Tekanan Statik Dalam Bentuk Flat (Ansys User Guide, 2013)

c. Displaying Vectors

Pada menu display ini akan ditampilkan bentuk vektor dari model yang sedang

diteliti. Vektor yang ditampilkan dapat berupa tekanan, temperatur ataupun

kecepatan.

Gambar 2.18. Contoh Tampilan Vektor Kecepatan (Ansys User Guide, 2013)

d. Displaying Pathlines

Pathlines digunakan untuk memvisualisasikan aliran partikel tak bermassa yang

Gambar 2.19. Contoh Tampilan Pathlines (Ansys User Guide, 2013)

2.2.7 Software CFD

Dalam dunia teknik dan sains sangat banyak software CFD yang digunakan,

diantaranya adalah sebagai berikut:

a. OpenFOAM®

OpenFOAM® (Open Field Operation and Manipulation) adalah CFD Toolbox gratis yang bersifat non-komersil, karena merupakan paket perangkat

lunak open source yang diproduksi oleh OpenCFD® Ltd. OpenFOAM® memiliki basis pengguna yang cukup besar pada bidang keteknikan dan sains, baik dari organisasi komersial maupun akademik.

OpenFOAM® memiliki berbagai pilihan fitur untuk memecahkan permasalahan apa pun dari aliran fluida yang kompleks yang melibatkan reaksi

kimia, turbulensi dan perpindahan panas, dinamika struktur padat dan

elektromagnetik.

Gambar 2.21. Preview OpenFOAM®

b. FLUENT®

FLUENT® adalah salah satu dari jenis program CFD yang menggunakan

metode volume hingga. FLUENT® dapat menyelesaikan kasus aliran fluida

dengan mesh (grid) yang tidak terstruktur sekalipun dengan cara yang relatif

mudah, karena FLUENT® menyediakan fleksibilitas mesh yang lengkap.

FLUENT® didukung oleh jenis mesh tipe 2D triangular-quadrilateral, 3D tetrahedral-hexahedral-pyramid-wedge, dan mesh campuran (hybrid).

FLUENT® juga memungkinkan untuk memperhalus atau memperbesar mesh yang sudah ada.

Gambar 2.23. Preview Ansys FLUENT®

Gambar 2.24. Preview Post-processing Ansys FLUENT®

FLUENT® memiliki struktur data yang efisien dan lebih fleksibel, karena FLUENT® ditulis dalam bahasa C. FLUENT® juga dapat dijalankan sebagai

proses terpisah secara simultan ada klien desktop workstation dan computer

server.

FLUENT® sering digunakan karena memiliki kelebihan sebagai berikut: 1. FLUENT® mudah untuk digunakan

2. Model yang realistic (tersedia berbagai pilihan solver)

3. Diskritisasi atau meshing model yang efisien (dalam GAMBIT)

4. Cepat dalam penyajian hasil (bisa dengan paralel komputer)

Dalam dunia industry, FLUENT® sering digunakan untuk desain suatu sistem fluida, juga untuk mencari sumber atau analsis kegagalan suatu sistem fluida.

klasifikasi penggunaan FLUENT® dalam dunia industri (secara umum): Aerospace, Otomotif, Biomedical, Proses kimia, Semikonduktor,

Pertambangan, Petrokimia, Polimer, Pembangkit tenaga, Turbomachinery.

c. XFlow®

XFlow® adalah salah satu software CFD yang dirancang khusus untuk

perusahaan yang membutuhkan akurasi data pada simulasi aliran, contohnya

pada kasus transient aerodynamic, pengelolaan alir, proses kimia, otomotif,

mikrofluida, dan interaksi struktur fluida.

Gambar 2.25. Logo XFlow®

Dalam mekanika statistik non-ekuilibrium, persamaan Boltzmann yang ada

pada XFlow® mampu memproduksi batas hidrodinamik dan juga dapat melakukan modeling yang rumit untuk aplikasi aerospace. XFlow® memiliki proses meshing yang lebih baik dibandingkan dengan beberapa software CFD

lainnya. Tampilan dari XFlow® juga lebih simpel dibandingkan dengan software CFD lainnya.

28

3.1 Perangkat Penelitian

Penelitian ini menggunakan perangkat sebagai berikut :

1. Laptop merk Asus tipe A45V dengan spesifikasi,

2. Aplikasi CFD Ansys 15.0

3.2 Diagram Alir Penelitian

Pengaplikasian metode CFD digunakan antara lain karena kemampuannya

untuk memperolah parameter-parameter pengujian tanpa harus melakukan

yaitu Pre-Processing, Processing, dan Post-Processing. Diagram alir penelitian ini

ditunjukkan pada Gambar 3.1.

3.2.1 Pre-Processing

Pre-Processing adalah tahap awal yang perlu dilakukan sebelum melakukan

simulasi CFD seperti membuat geometri, meshing, mendefinisikan bidang batas

pada geometri, dan melakukan pengecekan mesh.

a. Membuat Geometri

Pada dasarnya, dalam proses membuat geometri untuk simulasi pada Ansys

Fluent, selain menggunakan dengan aplikasi tersebut dapat dilakukan juga

dengan aplikasi lain seperti Gambit, Solidwork, Autocad, dan lain sebagainya

yang selanjutnya di impor ke aplikasi Ansys Fluent.

Pada penelitian ini, geometri dibuat menggunakan aplikasi Ansys Fluent

dikarenakan lebih efektif dalam prosesnya. Geometri dalam penelitian ini

berupa pipa anulus ganda dengan pipa dalam menggunakan material tembaga

dan pipa luar menggunakan material besi galvanis dengan spesifikasi seperti

ditunjukkan pada Gambar 3.2 dan 3.2.

Gambar 3.2. Pipa Konsentrik (tampak depan)

D1 = 17.2 mm

D2 = 19 mm

D1 = 108.3 mm

Gambar 3.3. Pipa Konsentrik (tampak samping) b. Meshing

Dalam persoalan ini, topologi grid atau mesh yang akan diambil adalah jenis

Quadrilateral terstruktur dan pada sisi dekat dinding pipa diperdetail dengan

inflation.

Gambar 3.4. Hasil Meshing

Gambar 3.5. Hasil Meshing

Gambar 3.6. Hasil Meshing

Setelah melakukan meshing dilanjutkan dengan pengidentifikasian bidang

batas pada geometri. Bidang yang diidentifikasi adalah inlet dan outlet pipa

3.2.2 Processing

Ada banyak hal yang harus dilakukan kaitannya dengan penentuan kondisi

batas dalam sebuah simulasi CFD. Proses ini merupakan proses paling penting

karena hampir semua parameter penelitian diproses dalam tahapan ini seperti

models, materials, cell zone conditions, boundary conditions, mesh interfaces,

dynamic mesh, reference values, solution methods, solution controls, solution

initialization, calculation activities, dan yang terakhir run calculation.

a. General

Simulasi ini menggunakan metode solusi default berdasarkan tekanan.

Kemudian untuk velocity formulation menggunakan absolute. Aliran dalam

sistem ini bersifat steady.

Gambar 3.7. Toolbar General b. Models

Pada tahap ini energy disetting on karena simulasi ini memerlukan

penghitungan energi dalam prosesnya. Selanjutnya untuk viscous disetting

menggunakan k-epsilon dengan model realizable. Realizable k-epsilon

dipilih karena memiliki tingkat akurasi yang lebih baik dibanding metode

standart k-epsilon ataupun RNG k-epsilon. Dan metode inilah yang paling

Gambar 3.8. Toolbar Models c. Materials

Material yang dipakai adalah untuk solid menggunakan galvanize steel dan

copper sedangkan untuk fluidanya menggunakan water dan vapor.

Gambar 3.9. Toolbar Materials d. Cell Zone Conditions

Cell Zone Conditions berisi daftar zona sel yang dibutuhkan. Pada tahap ini

masing-masing zona disesuaikan dengan nama dan jenis materialnya. Untuk

Porous Formulation yang berisi opsi untuk mengatur kecepatan simulasi

Gambar 3.10. Toolbar Cell Zone Conditions e. Boundary Conditions

Tahap ini merupakan proses untuk memberikan kondisi batas berupa nilai

yang dibutuhkan pada simulasi ini. Kondisi batas yang digunakan adalah laju

aliran massa inlet air pendingin, tekanan outlet steam dan air pendingin,

temperatur inlet dan outlet steam dan air pendingin, dengan variasi laju aliran

massa inlet steam.

Gambar 3.12. Toolbar Pressure Inlet

Gambar 3.14. Toolbar Pressure Outlet f. Solution Methods

Simulasi ini menggunakan skema PISO, persamaan yang digunakan untuk

mesh yang mengandung cells dengan skewness yang lebih tinggi dari

rata-rata. Metode ini didasarkan pada tingkatan yang lebih tinggi dari hubungan

pendekatan antara faktor koreksi tekanan dan kecepatan. Untuk

meningkatkan efisiensi perhitungan, metode piso menggunakan dua faktor

koreksi tambahan, yaitu neighbor correcion dan skewness correction.

Pada Spatial Discretization, untuk Gradient-nya menggunakan Least Squares

Cell based, Pressure menggunakan Second Order, dan untuk Momentum,

Turbulent Kinetic Energy, Turbulent Dissipation Rate, dan Energy

Gambar 3.15. Toolbar Solution Methods g. Monitors

Pada tahap ini akan diatur parameter yang digunakan untuk memantau

konvergensi secara dinamis. Pada dasarnya konvergensi dapat ditentukan

dengan merubah parameter pada residual, statistik, nilai gaya, dll.

Pada kasus ini equations pada residual monitors disetting sesuai kebutuhan

yaitu akan menampilkan continuity, z-velocity, energy, k-epsilon, dan

do-intensity.

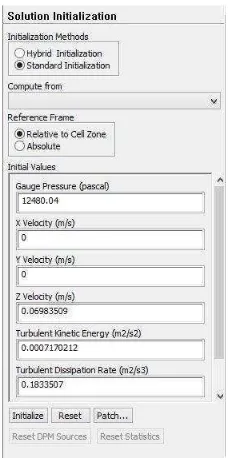

Gambar 3.16. Toolbar Residual Monitors h. Solution Initialization

Proses ini ditujukan untuk menentukan nilai dari variabel aliran dan untuk

standart initialization dengan reference frame menggunakan relative to cell

zone.

Gambar 3.17. Toolbar Solution Initialization i. Run Calculation

Pada proses ini akan dilakukan iterasi hingga terjadi konvergensi. Number of

iterations adalah batasan iterasi yang kita tentukan, sedangkan konvergensi

tidak terpaku oleh jumlah data number of iterations yang kita masukkan.

Konvergensi dipengaruhi oleh ketepatan dalam menentukan metode yang

digunakan dalam simulasi ini.

3.2.3 Post-Processing

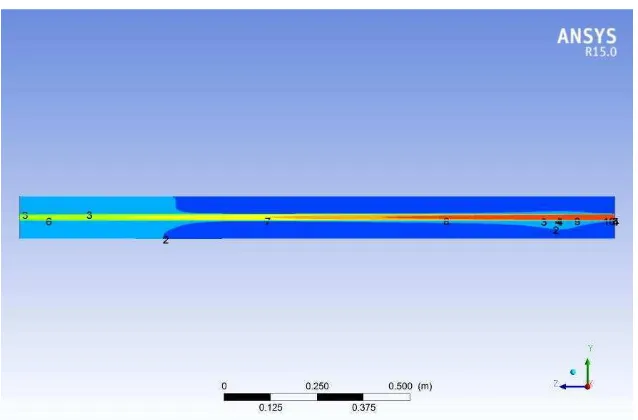

Setelah simulasi selesai langkah selanjutnya adalah menampilkan hasil dari

proses perhitungan dari kondisi batas dan metode solver yang digunakan seperti

yang telah dijelaskan pada bab sebelumnya. Hasil yang dibutuhkan adalah pola

aliran fluida serta distribusi temperatur di dalam sistem.

Ada 3 tahap yang harus dilakukan untuk mengetahui hasil simulasi yang

berupa pola aliran serta distribusi temperaturnya.

1. Plane

Dengan plane akan ditentukan area untuk membaca pola aliran serta pola

distribusi temperatur.

Gambar 3.19. Toolbar Plane

Gambar 3.21. Tampilan YZ Plane

Dalam penelitian ini, selain menentukan area tampilan plane berdasarkan

koordinat YZ juga berdasarkan koordinat XY untuk mengetahui area

tampilan hasil pada tiap titik di sepanjang sumbu Z pipa anulus ganda ini.

2. Contour

Dengan countur dapat diketahui dengan lebih detail terkait pola hasil simulasi

berdasarkan variabel yang dikehendaki pada setiap plane yang telah

ditentukan sebelumnya. Contour dideskripsikan dengan warna untuk

membaca pola berdasarkan variabel yang ditentukan.

Gambar 3.23. Toolbar Contour

Gambar 3.25. Tampilan XY Contour pada titik Z di koordinat 10 cm dari sumbu

3. Legend

Setelah menentukan area tampilan dan pola aliran berdasarkan warna dari

hasil simulasi dengan plane dan contour, tahap selanjutnya adalah

menentukan dimensi untuk membaca warna pola dengan menggunakan

legend. Tiap plane atau contour dibuatkan legend tersendiri untuk

mendapatkan dimensi yang lebih spesifik dan akurat.

Gambar 3.27. Toolbar Legend

Gambar 3.28. Legend berdasarkan koordinat YZ

45

4.1 Hasil Penelitian

Bab ini akan membahas hasil penelitian distribusi temperatur uap air pada

pipa konsentrik horisontal yang secara lebih dalam akan dibahas pada sub bab 4.2

dengan parameter kondisi batas yang digunakan adalah sebagai berikut : Laju aliran massa inlet air pendingin (ṁco,in) = 4,23 x 10-1kg/s

Temperatur inlet air pendingin (Tco,in) = 15 °C

Temperatur outlet air pendingin (Tco,out) = 30 °C

Tekanan outlet air pendingin (Pco,out) = 4,2469 kPa

Temperatur inlet uap air (Tst,in) = 103,226 °C

Variasi laju aliran massa uap air (ṁst,in) 5,9 x 10-3kg/s, 8,9 x 10-3 kg/s, dan 1,9

x 10-2 kg/s.

Hasil dan pembahasan akan di fokuskan pada distribusi temperatur arah

circumferential di sepanjang lokasi aksial pipa konsentrik.

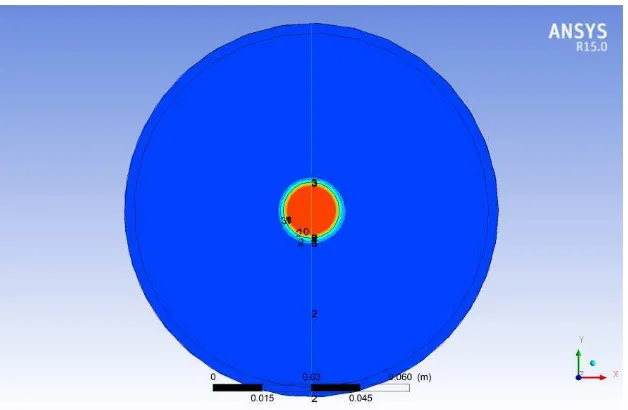

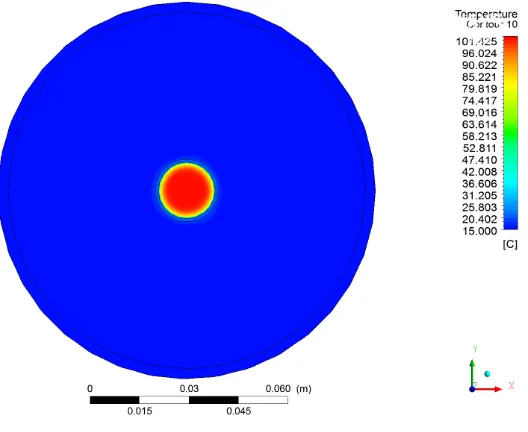

a. Profil temperatur pada lokasi aksial 10 cm dari inlet

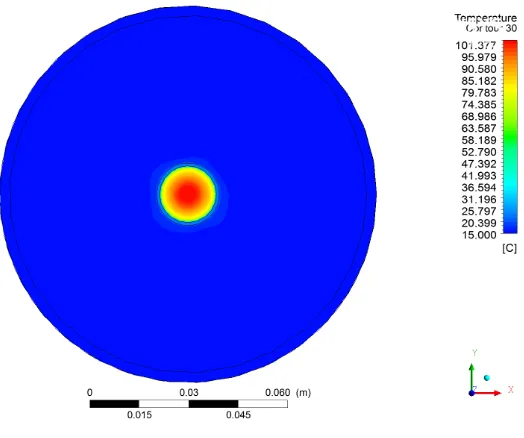

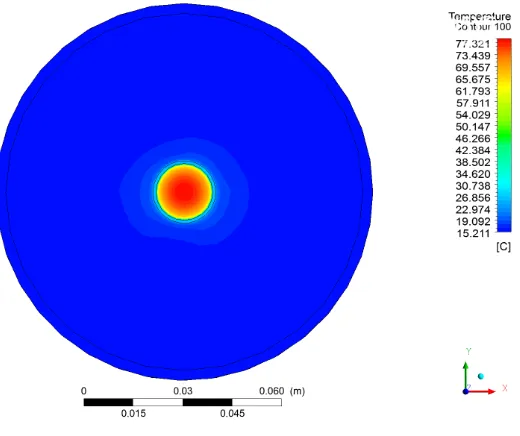

Gambar 4.2. Profil temperatur pada 10 cm dari inlet (ṁst = 8,9 x 10-3 kg/s)

Gambar 4.3. Profil temperatur pada 10 cm dari inlet (ṁst = 1,9 x 10-2 kg/s)

Dari hasil diatas menunjukkan bahwa gambar 4.3 dengan ṁst = 1,9 x 10-2 kg/s

memiliki kecenderungan temperatur lebih tinggi dibanding dengan variasi lainnya

dengan temperatur pada arah circumferential (atas, samping, dan bawah)

berturut-turut sebesar 102,59 °C, 102,62 °C, dan 102,56 °C, dan untuk ṁst = 5,9 x 10-3 kg/s

sebesar 100,46 °C, 100,95 °C, dan 100,33 °C, dan ṁst = 8,9 x 10-3 kg/s sebesar

b. Profil temperatur pada lokasi aksial 30 cm dari inlet

Gambar 4.4. Profil temperatur pada 30 cm dari inlet (ṁst = 5,9 x 10-3 kg/s)

Gambar 4.6. Profil temperatur pada 30 cm dari inlet (ṁst = 1,9 x 10-2 kg/s)

Pada posisi 30 cm dari inlet kecenderungan profil temperatur masih sama

dengan posisi 10 cm dari inlet. Untuk ṁst = 5,9 x 10-3 kg/s distribusi temperatur

pada posisi circumferential sebesar 86,62 °C, 87,77 °C, dan 86,76 °C. Untuk ṁst =

8,9 x 10-3 kg/s sebesar 88,67 °C, 88,98 °C, dan 88,23 °C. Sedangkan untuk ṁst =

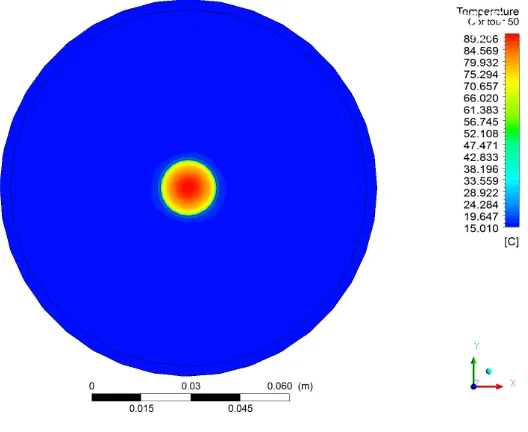

1,9 x 10-2 kg/s sebesar 91,48 °C, 91,68 °C, dan 91,36 °C. c. Profil temperatur pada lokasi aksial 55 cm dari inlet

Gambar 4.8. Profil temperatur pada 55 cm dari inlet (ṁst = 8,9 x 10-3 kg/s)

Gambar 4.9. Profil temperatur pada 55 cm dari inlet (ṁst = 1,9 x 10-2 kg/s)

Pada posisi 55 cm dari inlet, profil temperatur untuk ṁst = 5,9 x 10-3 kg/s

sebesar 77,26 ºC, 77,92 ºC, dan 77,38 ºC, ṁst = 8,9 x 10-3 kg/s sebesar 80,02 ºC,

80,23 ºC, dan 79,82 ºC, sedangkan untuk ṁst = 1,9 x 10-2 kg/s sebesar 84,26 ºC,

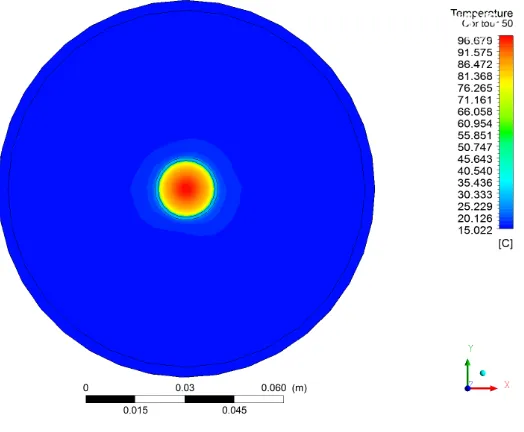

d. Profil temperatur pada lokasi aksial 100 cm dari inlet

Gambar 4.10. Profil temperatur pada 100 cm dari inlet (ṁst = 5,9 x 10-3 kg/s)

Gambar 4.12. Profil temperatur pada 100 cm dari inlet (ṁst = 1,9 x 10-2 kg/s)

Pada posisi 100 cm dari inlet, profil temperatur untuk ṁst = 5,9 x 10-3 kg/s

sebesar 62 ºC, 62,27 ºC, dan 61,89 ºC, ṁst = 8,9 x 10-3 kg/s sebesar 65,74 ºC, 65,77

ºC, dan 65,49 ºC, sedangkan untuk ṁst = 1,9 x 10-2 kg/s sebesar 72,14 ºC, 72,17 ºC,

dan 72,08 ºC.

e. Profil temperatur pada lokasi aksial 150 cm dari inlet

Gambar 4.14. Profil temperatur pada 150 cm dari inlet (ṁst = 8,9 x 10-3 kg/s)

Gambar 4.15. Profil temperatur pada 150 cm dari inlet (ṁst = 1,9 x 10-2 kg/s)

Pada posisi 100 cm dari inlet, profil temperatur untuk ṁst = 5,9 x 10-3 kg/s

sebesar 49,07 ºC, 49,30 ºC, dan 48,93 ºC, ṁst = 8,9 x 10-3 kg/s sebesar 53,26 ºC,

53,27 ºC, dan 53,04 ºC, sedangkan untuk ṁst = 1,9 x 10-2 kg/s sebesar 60,86 ºC,

4.2 Pembahasan

Dari hasil simulasi di atas, secara statistik dapat ditunjukkan dengan grafik

sebagai berikut:

Gambar 4.16. Grafik profil temperatur dengan ṁst = 5,9 x 10-3 kg/s

Gambar 4.18. Grafik profil temperatur dengan ṁst = 1,9 x 10-2 kg/s

Gambar 4.16, 4.17, dan 4.18 menunjukkan bahwa variasi laju aliran massa

uap air yang diberikan dalam penelitian ini memiliki kecenderungan pola

penurunan temperatur yang sama. Selisih dari variasi yang diberikan tidak

menunjukkan perbedaan yang cukup signifikan terhadap hasil yang diperoleh.

Tetapi dari hasil penelitian di atas dapat disimpulkan bahwa besar laju aliran massa

uap air berbanding terbalik dengan besar penurunan temperatur yang terjadi. Hal

ini dapat dilihat dari hasil yang ditunjukkan oleh variasi ṁst = 1,9 x 10-2 kg/s yang

memiliki temperatur lebih tinggi dibanding dengan variasi lainnya.

Kekurangan pada penelitian ini adalah hasil simulasi hanya menunjukkan

profil temperatur berdasarkan warna. Sehingga fenomena kondensasi yang

memungkinkan terjadi di dalam sistem tidak dapat diketahui secara visual. Untuk

itu, guna mengetahui terjadinya fenomena kondensasi dan lebih spesifik letak

terjadinya kondensasi, maka dilakukan pengecekan secara teoritis dengan

menghitung dew point temperature (Tdp) untuk masing-masing variasi percobaan.

a. Dew point untuk ṁst = 5,9 x 10-3 kg/s

Diketahui,

T1 = 103,226 °C (dengan tekanan jenuh air sebesar 113,99 kPa)

hf2 = 367,24 kJ/kg

Berdasarkan nilai dew point di atas, menunjukkan bahwa fenomena

kondensasi di dalam pipa terjadi pada titik awal dekat sisi inlet. Untuk variasi ṁst =

5,9 x 10-3 kg/s terjadi diantara titik 10 dan 30 cm dari sisi inlet, sedangkan untuk variasi ṁst = 8,9 x 10-3 kg/s dan ṁst = 1,9 x 10-2 kg/s terjadi diantara titik 30 dan 55

cm dari inlet. Fenomena kondensasi tersebut mempengaruhi pola aliran di dalam

pipa. Akibatnya terjadi ketidakstabilan aliran fluida di dalam sistem sehingga pola

Hasil penelitian berbasis modeling ini memiliki kecenderungan yang berbeda

dibanding dengan penelitian berbasis eksperimental untuk kasus yang sama yang

dilakukan oleh Sukamta dkk (2015). Hasil penelitian berbasis eksperimental

menunjukkan bahwa penurunan temperatur yang terjadi di dalam sistem cenderung

sangat kecil. Sehingga temperatur pada sisi pipa mendekati outlet cenderung masih

relatif tinggi yang menunjukkan fasa uap air masih mendominasi aliran.

Perbandingan hasil penelitian berbasis eksperimental dan modeling secara statistik

ditunjukkan pada Gambar 4.19, 4.20, dan 4.21.

Gambar 4.20. Grafik profil temperatur pada posisi samping di dalam pipa konsentrik

Hasil penelitian berbasis modeling adalah hasil ideal yang memungkinkan

untuk terjadi. Hasil tersebut dapat dijadikan acuan untuk menganalisis kondisi suatu

sistem perpindahan kalor. Hasil penelitian berbasis eksperimental menunjukkan

keadaan uap air di dalam pipa yang masih cenderung bertemperatur tinggi. Hal ini

dikarenakan proses perpindahan kalor yang terjadi kurang maksimal. Sehingga

perlu adanya evaluasi pada kondisi yang mempengaruhi sistem seperti faktor

61

5.1 Kesimpulan

Berdasarkan hasil dan pembahasan penelitian berbasis modeling

menggunakan aplikasi CFD Ansys Fluent berdasarkan variasi laju aliran massa

steam, dapat diambil kesimpulan sebagai berikut:

1. Pola penurunan temperatur pada ketiga variasi memiliki kecenderungan yang

sama. Besar laju aliran massa uap air berbanding terbalik dengan besar

penurunan temperatur yang terjadi.

2. Fenomena kondensasi di dalam pipa terjadi pada titik awal dekat sisi inlet.

Untuk variasi ṁst = 5,9 x 10-3 kg/s terjadi diantara titik 10 dan 30 cm dari sisi

inlet, sedangkan untuk variasi ṁst = 8,9 x 10-3 kg/s dan ṁst = 1,9 x 10-2 kg/s

terjadi diantara titik 30 dan 55 cm dari inlet.

3. Fenomena kondensasi mempengaruhi pola aliran di dalam pipa. Akibatnya

terjadi ketidakstabilan aliran fluida di dalam sistem sehingga pola aliran

cenderung bergelombang.

4. Terdapat perbedaan pola distribusi temperatur antara penelitian berbasis

eksperimental yang dilakukan oleh Sukamta dkk (2015), dengan penelitian

berbasis modeling. Pola penurunan temperatur pada penelitian berbasis

eksperimental cenderung lebih kecil dibanding dengan hasil simulasi. Hal ini

terjadi karena dalam penelitian berbasis eksperimental terdapat faktor

lingkungan seperti kondisi udara luar yang mempengaruhi yang dalam

penelitian berbasis modeling hal tersebut bukan merupakan parameter kondisi

5.2 Saran

Saran untuk penelitian berbasis modeling dengan kasus yang sama adalah:

1. Mencari pola aliran yang lebih baik dengan parameter input yang lebih

variatif untuk meminimalisir slug flow yang dapat menyebabkan

terjadinya fenomena water hammer.

63

Engineering and Applied Sciences Vol 8, No 7, July 2013.

Akhtari. M, Haghshenasfard. M, dan, Talaie. MR. 2013. Numerical and Experimental Investigation of Heat Transfer of α-Al2O3 / Water Nanofluid in

Double Pipe and Shell and Tube Heat Exchanger. Taylor & Francis Group, LLC.

Ansys Fluent User’s Guide. 2013. Ansys, Inc. USA.

Behera, Siddharta Shankar. 2013. CFD Analysis of Heat Transfer in a Helical Coil Heat Exchanger Using Fluent. Departement of Mechanical Engineering, National Institute of Technology Rourkela.

Bhanuchandrarao, B. 2013. CFD Analysis And Performance of Parallel And Counter Flow In Concentric Tube Heat Exchangers. International Journal of Engineering Research & Technology (IJERT) Vol. 2 Issue 11, November 2013.

Cengel, Yunus A., dan Cimbala, John M. 2006. Fluid Mechanics, Fundamentals and Applications. McGraw Hill. New York.

Pouesaeidi. Esmaeil, dan Arablu. Masoud. 2011. Using CFD to Study Combustion and Steam Flow Distribution Effects on Reheater Tubes Operation. Journal of Fluids Engineering Vol 133.

Rahul H, Kanade. 2015. Heat Transfer Enhancement in a Double Pipe Heat Exchanger Using CFD. International Research Journal of Engineering and Technology (IRJET) Vol 02.

Mazumder, Quamrul. H. 2012. CFD Analysis of Single and Multiphase Flow Characteristic in Elbow. Journal of Scientific Research, Engineering, 2012, 4, 210-214.

Munson, Okiishi, Huebsch, dan Rothmayer. 2013. Fundamental of Fluid Mechanics. John wiley & Son, Inc.

Ridwan. Seri Diktat Kuliah Mekanika Fluida Dasar. Gunadarma. Depok.

Song, Shengwei. 2014. Analysis of Y Type Branch Pipe Exhaust Ventilation Flow Characteristics. Applied Mechanics ang Materials Vols. 556-562, pp 1054-1058. Trans Tech Publications, Switzerland.

Tuakia, Firman. 2008. Dasar-dasar CFD Menggunakan Fluent. Informatika. Bandung.

65

Project

First Saved Tuesday, March 1, 2016 Last Saved Sunday, August 7, 2016 Product Version 15.0 Release Save Project Before Solution No

Contents

o Coordinate Systems o Connections

Rotational Velocity rad/s Temperature Celsius

Model (A3)

Geometry

TABLE 2 Model (A3) > Geometry

Object Name Geometry

State Fully Defined

Definition

Source E:\UMY\kuliah\skripsi\Ansys Fluent\percobaan 6.3.2_files\dp0\FFF\DM\FFF.agdb Type DesignModeler

Length Unit Meters

Bounding Box

Length X 0.1143 m Length Y 0.1143 m Length Z 1.6 m

Properties

Mesh Metric None

Basic Geometry Options

Parameters Yes Parameter Key DS Attributes No Named Selections No Material Properties No

Advanced Geometry Options

Use Associativity Yes Coordinate Systems No Reader Mode Saves

Updated File No Use Instances Yes Smart CAD Update No

Compare Parts On

Update No Attach File Via Temp File Yes

Temporary Directory C:\Users\Freeware Sys\AppData\Roaming\Ansys\v150 Analysis Type 3-D

Model (A3) > Geometry > Body Groups

Object Name Part

Coordinate System Default Coordinate System

Bounding Box

Length X 0.1143 m Length Y 0.1143 m Length Z 1.6 m

Properties

Volume 1.6417e-002 m³

Statistics

Nodes 162146 Elements 158500 Mesh Metric None

TABLE 4

Model (A3) > Geometry > Part > Parts

Object Name uap copper air steel

State Meshed

Visible Yes

Definition

Suppressed No Coordinate

System Default Coordinate System Reference

Frame Lagrangian

Material

Fluid/Solid Defined By Geometry (Fluid)

Volume 3.7176e-004 m³ 8.1882e-005 m³ 1.4285e-002 m³ 1.6784e-003 m³ Centroid X 9.5418e-020 m 2.6399e-019 m -3.9917e-019 m -5.4952e-018 m Centroid Y -2.6836e-019 m -9.3074e-020 m -6.0312e-019 m -9.4898e-018 m Centroid Z 0.8 m

Model (A3) > Coordinate Systems > Coordinate System

Object Name Global Coordinate System

State Fully Defined

Definition

Model (A3) > Connections

Object Name Connections

Auto Detection

Generate Automatic Connection On Refresh Yes

Transparency

Enabled Yes

TABLE 7

Model (A3) > Connections > Contacts

Object Name Contacts

State Fully Defined

Definition

Connection Type Contact

Scope

Scoping Method Geometry Selection Geometry All Bodies

Auto Detection

Tolerance Type Slider Tolerance Slider 0. Tolerance Value 4.0204e-003 m

Use Range No Face/Face Yes Face/Edge No Edge/Edge No

Priority Include All Group By Bodies Search Across Bodies

Mesh

Physics Preference CFD Solver Preference Fluent

Relevance 0

Sizing

Use Advanced Size Function On: Curvature Relevance Center Medium

Initial Size Seed Active Assembly Smoothing Medium

Transition Slow Span Angle Center Fine Curvature Normal Angle Default (18.0 °)