TANJUNG PRIOK, JAKARTA UTARA

INTAN IDUL FITHRI YUNINDARI SHOLICHIN

PROGRAM STUDI

MANAJEMEN BISNIS DAN EKONOMI PERIKANAN – KELAUTAN FAKULTAS PERIKANAN DAN ILMU KELAUTAN

Kualitas Perspektif Six Sigma pada Divisi Produksi Bagian Fish Fillet PT Dharma Samudera Fishing Industries Tbk Tanjung Priok, Jakarta Utara. Dibimbing oleh DINARWAN dan NARNI FARMAYANTI.

Fish fillet merupakan komoditi unggulan PT Dharma Samudera Fishing Industries Tbk dan memiliki jumlah produksi serta permintaan yang tinggi. Hal tersebut memberikan peluang yang cukup besar terhadap tingkat kecacatan fish fillet akibat kesalahan yang terjadi pada proses produksi fish fillet. Oleh karena itu, optimalisasi aset-aset perusahaan dalam memproduksi fish fillet berkaitan dengan penerapan program Six Sigma yang berusaha untuk menghilangkan pemborosan dan kesalahan-kesalahan yang pada akhirnya akan meningkatkan profit dan produktifitas kerja.

Penelitian ini bertujuan untuk menerapkan konsep Six Sigma yang dapat diaplikasikan pada Divisi Produksi Bagian Fish Fillet PT Dharma Samudera Fishing Industries Tbk dengan mengukur efektifitas produksi dan mengetahui kinerja produksi yang dilakukan dengan menggunakan perspektif Six Sigma. Kinerja Divisi Produksi PT Dharma Samudera Fishing Industries Tbk komoditi fish fillet berdasarkan perspektif Six Sigma berada di level 4,53 sigma

untuk periode Januari 2004 hingga Juni 2005. Ini berarti kinerja produksi fish fillet dapat dikatakan cukup tinggi, terbukti perolehan nilai DPMO yang rendah sebesar 1.227,60 DPMO. Dengan metode DMAIC, terdapat 17 CTQ pada proses pembuatan fish fillet yang dapat mempengaruhi kualitas dan kuantitas fish fillet. Proses perbaikan dilakukan pada 17 CTQ yang telah ditentukan. Perbaikan berupa target kinerja yang akan dijadikan sasaran perbaikkan sehingga apa yang akan dilaksanakan dapat tepat pada sasaran. Target kinerja tersebut merupakan upaya perbaikan yang sedang dilakukan perusahaan terutama pada divisi produksi karena pada umumnya kesalahan yang terjadi lebih bersifat teknis dan human error. Proses perbaikan bersifat berkelanjutan sehingga setiap kekurangan yang ada dapat dipahami dan dipelajari untuk perbaikan di masa mendatang.

TANJUNG PRIOK, JAKARTA UTARA

SKRIPSI

sebagai salah satu syarat untuk memperoleh gelar Sarjana Perikanan pada Fakultas Perikanan dan Ilmu Kelautan, Institut Pertanian Bogor

Oleh :

INTAN IDUL FITHRI YUNINDARI SHOLICHIN C44102015

PROGRAM STUDI

MANAJEMEN BISNIS DAN EKONOMI PERIKANAN – KELAUTAN FAKULTAS PERIKANAN DAN ILMU KELAUTAN

DAFTAR RIWAYAT HIDUP

Penulis dilahirkan di Kendari tanggal 22 Juni 1985 dari ayahanda Mohammad Sholichin dan ibunda Miftahul Jannah. Penulis merupakan putri ke dua dari tiga bersaudara.

Pendidikan formal yang dilalui penulis adalah SMUN 1 Rangkasbitung dan lulus tahun 2002. Pada tahun yang sama penulis lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk Institut Pertanian Bogor. Penulis memilih Program Studi Manajemen Bisnis dan Ekonomi Perikanan – Kelautan, Fakultas Perikanan dan Ilmu Kelautan.

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Allah SWT yang telah melimpahkan rahmat dan karunia-Nya, sehingga skripsi ini dapat diselesaikan. Skripsi ini merupakan hasil penelitian yang dilakukan pada Agustus 2005 sampai dengan Oktober 2005 dengan judul “Analisis Manajemen Kualitas Perspektif Six Sigma pada Divisi Produksi Bagian Fish Fillet PT Dharma Samudera Fishing Industries Tbk Tanjung Priok, Jakarta Utara”.

Pada kesempatan ini penulis mengucapkan terimakasih kepada semua pihak yang telah membantu dalam penyelesaian skripsi ini, khususnya kepada : 1. Bapak Ir. Dinarwan, M.S. dan Ibu Ir. Narni Farmayanti, M.Sc. selaku komisi

pembimbing yang telah memberikan bimbingan, arahan, petunjuk dan saran sehingga penulisan skripsi ini dapat terselesaikan.

2. Bapak FX. Dianto dan dewan direksi PT DSFI Tbk yang telah memberi kesempatan penulis melaksanakan studi penelitian di PT DSFI Tbk. 3. Bapak Budi Jatmiko dan Mbak Wahyu Garini selaku pembimbing lapang,

Mbak Hasni dan Bapak Michael Hanindhya serta staf PT DSFI lainnya atas segala bantuan dan bimbingannya selama penelitian dan kemudahan informasi kepada penulis selama proses pengambilan data.

4. Ayah, Ibu, Kakak dan Adikku atas dukungan, cinta, kasih sayang dan perhatiannya yang tiada pernah terputus.

5. Rekan – rekan SEI angkatan 38, 39, 40 dan 41 atas persahabatan, dorongan dan semangat yang diberikan.

Dengan segala kerendahan hati, penulis menyadari bahwa skripsi ini masih banyak kekurangannya, oleh karena itu penulis mengharapkan saran dan kritik yang bersifat membangun dari semua pihak. Semoga skripsi ini dapat

memberikan manfaat khususnya bagi penulis dan umumnya bagi semua pihak yang memerlukannya, amien.

Bogor, Juni 2006

DAFTAR ISI

1.4Kegunaan Penelitian ………. 5

II. TINJAUAN PUSTAKA ………. 6

2.1 Deskripsi Ikan Kakap ……….. 6

2.2 Komposisi Kimia Ikan Kakap Merah ……….. 7

2.3 Penurunan Mutu Ikan Segar dan Faktor Penyebabnya ……… 7

2.4 Definisi dan Jenis Fillet Ikan ……….. 9

2.12.1 Mengidentifikasi Proses Inti dan Pelanggan Kunci …….. 21

2.12.1.1 Mengidentifikasi Proses Inti ……….. 21

2.12.1.2 Menentukan Output Proses Kunci dan Para Pelanggan Kunci PT Dharma Samudera Fishing Industries Tbk ………..… 22

2.12.1.3 Membuat Peta Proses Inti Tingkat Tinggi ……. 22

2.12.2 Menentukan Persyaratan Pelanggan ………. 23

2.12.2.1 Mengumpulkan Data Pelanggan dan Membangun Strategi Voice Of Customer …….. 23

2.12.2.2 Membangun Standar Kinerja dan Pernyataan Persyaratan ………. 24

2.12.1.3 Menganalisis dan Memprioritaskan Persyaratan Pelanggan, Menghubungkan Persyaratan dengan Strategi ……….. 25

2.12.3 Mengukur Kinerja Saat Ini ………... 26

2.12.3.1 Merencanakan dan Mengukur Kinerja Pada Persyaratan Pelanggan ………... 26

2.12.3.2 Membangun Ukuran-Ukuran Defect Dasar dan Mengenali Peluang-Peluang Perbaikan ………. 27

III. KERANGKA PENDEKATAN STUDI ……….. 30

4.4.1Analisis Kuantitatif ……….. 33

4.4.2Analisis Kualitatif ……… 34

4.5 Batasan Pengukuran ……… 35

4.6 Lokasi dan Waktu Penelitian ……….. 36

V. HASIL DAN PEMBAHASAN ……… 37

5.1 Keadaan Umum PT Dharma Samudera Fishing Industries Tbk ….. 37

5.1.1 Sejarah Pendirian dan Perkembangan PT Dharma Samudera Fishing Industries Tbk ……… 37

5.1.2 Lokasi PT Dharma Samudera Fishing Industries Tbk … 39 5.1.3 Visi, Misi, Tujuan, dan Strategi PT Dharma Samudera Fishing Industries Tbk ……… 39

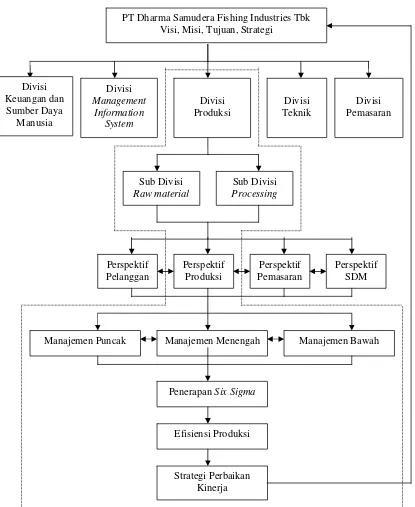

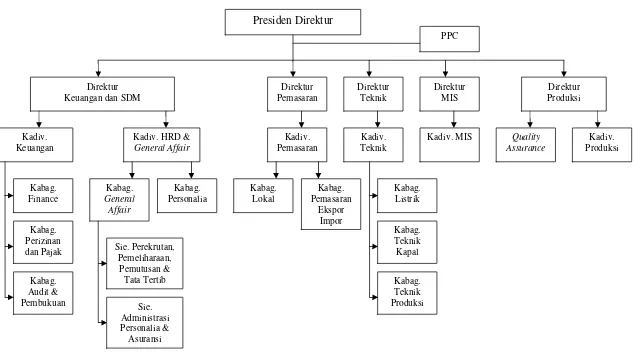

5.1.4 Struktur Organisasi PT Dharma Samudera Fishing Industries Tbk ……….. 40

5.8.2 Menetapkan Titik Kritis Permasalahan (CTQ) Kunci ….. 77

VI. KESIMPULAN DAN SARAN ………... 91

6.1 Kesimpulan ……… 91

6.2 Saran . ………. 92

DAFTAR PUSTAKA ……… 93

DAFTAR TABEL

Halaman

1. Komposisi Kimia Ikan Kakap ……… 7

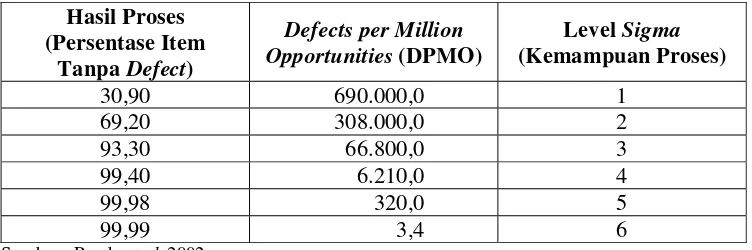

2. Konversi Sigma yang Disederhanakan ………. 14

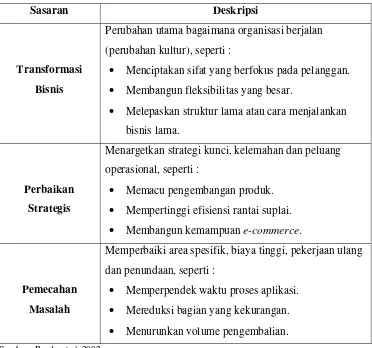

3. Tiga Level Sasaran Six sigma ……… 18

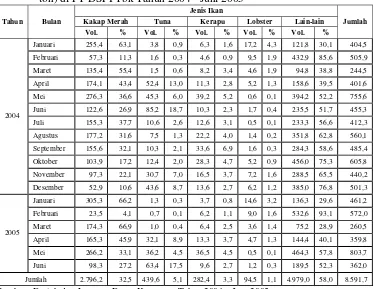

4. Jenis dan Jumlah Ikan yang Disuplai untuk Produksi Fish Fillet (dalam ton) di PT Dharma Samudera Fishing Industries Tbk

Tahun 2004 - Juli 2005 ……… 58

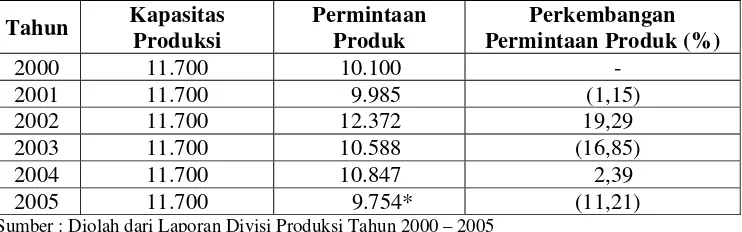

5. Perkembangan Produksi dan Permintaan Produk (dalam ton)

di PT Dharma Samudera Fishing Industries Tbk Tahun 2000 – 2005 …… 59

6. Total Pemasukkan Raw Material (dalam ton)

di PT Dharma Samudera Fishing Industries Tbk Tahun 2003-Juli 2005…. 60

7. Kriteria Ukuran Bahan Baku ……… 61

8. Kriteria Mutu Organoleptik Bahan Baku ………. 62

9. Ukuran (size) Fillet Berdasarkan Daerah Pemasarannya ……… . 67

10.Frekuensi Kecacatan Produksi Fish fillet (dalam ton) PT Dharma

Samudera Fishing Industries Tbk Periode Januari 2004 – Juni 2005 ……. 74

11.Titik Kritis Permasalahan dalam Produksi Fish Fillet ……… 78

12.Data Fish FilletReject (dalam ton) PT Dharma Samudera Fishing

Industries Tbk Jakarta Periode Januari 2004-Juni 2005 ………. 79

13.Data Hasil Produksi Fish Fillet (dalam ton) PT Dharma Samudera Fishing Industries Tbk Jakarta untuk Periode Januari 2004 - Juni 2005 ………... 80

14.Kapabilitas Sigma dan DPMO Produksi Fish Fillet PT Dharma Samudera Fishing Industries Tbk Jakarta Periode Januari 2004 - Juni 2005………… 81

DAFTAR GAMBAR

Halaman

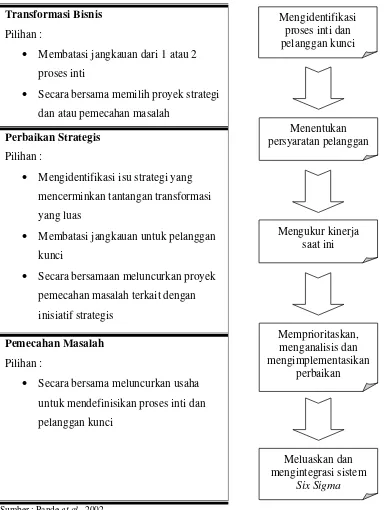

1. Jalur ke Peta Perjalanan Six sigma ………... 20

2. Contoh Diagram Ishikawa (Fishbone Diagram) ……….. 28

3. Contoh Diagram Pareto ……… 29

4. Bagan Alir Pendekatan Studi………... 31

5. Struktur Organisasi PT Dharma Samudera Fishing Industries Tbk .……… 41

6. Alur Proses Produksi Fish fillet Beku PT Dharma Samudera Fishing Industries Tbk . ………. 63

7. Diagram Alir SIPOC dalam Proses Produksi Fish Fillet PT Dharma Samudera Fishing Industries Tbk ………. 72

8. Diagram Pareto Produksi Fish Fillet PT Dharma Samudera Fishing Industries Tbk . ………. 82

9. Grafik DPMO Produksi Fish Fillet PT Dharma Samudera Fishing Industries Tbk Jakarta Periode Januari 2004 – Juni 2005 ……… 82

10.Grafik Level Sigma Produksi Fish Fillet PT Dharma Samudera Fishing Industries Tbk Jakarta Periode Januari 2004 – Juni 2005 ……….. 84

TANJUNG PRIOK, JAKARTA UTARA

INTAN IDUL FITHRI YUNINDARI SHOLICHIN

PROGRAM STUDI

MANAJEMEN BISNIS DAN EKONOMI PERIKANAN – KELAUTAN FAKULTAS PERIKANAN DAN ILMU KELAUTAN

Kualitas Perspektif Six Sigma pada Divisi Produksi Bagian Fish Fillet PT Dharma Samudera Fishing Industries Tbk Tanjung Priok, Jakarta Utara. Dibimbing oleh DINARWAN dan NARNI FARMAYANTI.

Fish fillet merupakan komoditi unggulan PT Dharma Samudera Fishing Industries Tbk dan memiliki jumlah produksi serta permintaan yang tinggi. Hal tersebut memberikan peluang yang cukup besar terhadap tingkat kecacatan fish fillet akibat kesalahan yang terjadi pada proses produksi fish fillet. Oleh karena itu, optimalisasi aset-aset perusahaan dalam memproduksi fish fillet berkaitan dengan penerapan program Six Sigma yang berusaha untuk menghilangkan pemborosan dan kesalahan-kesalahan yang pada akhirnya akan meningkatkan profit dan produktifitas kerja.

Penelitian ini bertujuan untuk menerapkan konsep Six Sigma yang dapat diaplikasikan pada Divisi Produksi Bagian Fish Fillet PT Dharma Samudera Fishing Industries Tbk dengan mengukur efektifitas produksi dan mengetahui kinerja produksi yang dilakukan dengan menggunakan perspektif Six Sigma. Kinerja Divisi Produksi PT Dharma Samudera Fishing Industries Tbk komoditi fish fillet berdasarkan perspektif Six Sigma berada di level 4,53 sigma

untuk periode Januari 2004 hingga Juni 2005. Ini berarti kinerja produksi fish fillet dapat dikatakan cukup tinggi, terbukti perolehan nilai DPMO yang rendah sebesar 1.227,60 DPMO. Dengan metode DMAIC, terdapat 17 CTQ pada proses pembuatan fish fillet yang dapat mempengaruhi kualitas dan kuantitas fish fillet. Proses perbaikan dilakukan pada 17 CTQ yang telah ditentukan. Perbaikan berupa target kinerja yang akan dijadikan sasaran perbaikkan sehingga apa yang akan dilaksanakan dapat tepat pada sasaran. Target kinerja tersebut merupakan upaya perbaikan yang sedang dilakukan perusahaan terutama pada divisi produksi karena pada umumnya kesalahan yang terjadi lebih bersifat teknis dan human error. Proses perbaikan bersifat berkelanjutan sehingga setiap kekurangan yang ada dapat dipahami dan dipelajari untuk perbaikan di masa mendatang.

TANJUNG PRIOK, JAKARTA UTARA

SKRIPSI

sebagai salah satu syarat untuk memperoleh gelar Sarjana Perikanan pada Fakultas Perikanan dan Ilmu Kelautan, Institut Pertanian Bogor

Oleh :

INTAN IDUL FITHRI YUNINDARI SHOLICHIN C44102015

PROGRAM STUDI

MANAJEMEN BISNIS DAN EKONOMI PERIKANAN – KELAUTAN FAKULTAS PERIKANAN DAN ILMU KELAUTAN

DAFTAR RIWAYAT HIDUP

Penulis dilahirkan di Kendari tanggal 22 Juni 1985 dari ayahanda Mohammad Sholichin dan ibunda Miftahul Jannah. Penulis merupakan putri ke dua dari tiga bersaudara.

Pendidikan formal yang dilalui penulis adalah SMUN 1 Rangkasbitung dan lulus tahun 2002. Pada tahun yang sama penulis lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk Institut Pertanian Bogor. Penulis memilih Program Studi Manajemen Bisnis dan Ekonomi Perikanan – Kelautan, Fakultas Perikanan dan Ilmu Kelautan.

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Allah SWT yang telah melimpahkan rahmat dan karunia-Nya, sehingga skripsi ini dapat diselesaikan. Skripsi ini merupakan hasil penelitian yang dilakukan pada Agustus 2005 sampai dengan Oktober 2005 dengan judul “Analisis Manajemen Kualitas Perspektif Six Sigma pada Divisi Produksi Bagian Fish Fillet PT Dharma Samudera Fishing Industries Tbk Tanjung Priok, Jakarta Utara”.

Pada kesempatan ini penulis mengucapkan terimakasih kepada semua pihak yang telah membantu dalam penyelesaian skripsi ini, khususnya kepada : 1. Bapak Ir. Dinarwan, M.S. dan Ibu Ir. Narni Farmayanti, M.Sc. selaku komisi

pembimbing yang telah memberikan bimbingan, arahan, petunjuk dan saran sehingga penulisan skripsi ini dapat terselesaikan.

2. Bapak FX. Dianto dan dewan direksi PT DSFI Tbk yang telah memberi kesempatan penulis melaksanakan studi penelitian di PT DSFI Tbk. 3. Bapak Budi Jatmiko dan Mbak Wahyu Garini selaku pembimbing lapang,

Mbak Hasni dan Bapak Michael Hanindhya serta staf PT DSFI lainnya atas segala bantuan dan bimbingannya selama penelitian dan kemudahan informasi kepada penulis selama proses pengambilan data.

4. Ayah, Ibu, Kakak dan Adikku atas dukungan, cinta, kasih sayang dan perhatiannya yang tiada pernah terputus.

5. Rekan – rekan SEI angkatan 38, 39, 40 dan 41 atas persahabatan, dorongan dan semangat yang diberikan.

Dengan segala kerendahan hati, penulis menyadari bahwa skripsi ini masih banyak kekurangannya, oleh karena itu penulis mengharapkan saran dan kritik yang bersifat membangun dari semua pihak. Semoga skripsi ini dapat

memberikan manfaat khususnya bagi penulis dan umumnya bagi semua pihak yang memerlukannya, amien.

Bogor, Juni 2006

DAFTAR ISI

1.4Kegunaan Penelitian ………. 5

II. TINJAUAN PUSTAKA ………. 6

2.1 Deskripsi Ikan Kakap ……….. 6

2.2 Komposisi Kimia Ikan Kakap Merah ……….. 7

2.3 Penurunan Mutu Ikan Segar dan Faktor Penyebabnya ……… 7

2.4 Definisi dan Jenis Fillet Ikan ……….. 9

2.12.1 Mengidentifikasi Proses Inti dan Pelanggan Kunci …….. 21

2.12.1.1 Mengidentifikasi Proses Inti ……….. 21

2.12.1.2 Menentukan Output Proses Kunci dan Para Pelanggan Kunci PT Dharma Samudera Fishing Industries Tbk ………..… 22

2.12.1.3 Membuat Peta Proses Inti Tingkat Tinggi ……. 22

2.12.2 Menentukan Persyaratan Pelanggan ………. 23

2.12.2.1 Mengumpulkan Data Pelanggan dan Membangun Strategi Voice Of Customer …….. 23

2.12.2.2 Membangun Standar Kinerja dan Pernyataan Persyaratan ………. 24

2.12.1.3 Menganalisis dan Memprioritaskan Persyaratan Pelanggan, Menghubungkan Persyaratan dengan Strategi ……….. 25

2.12.3 Mengukur Kinerja Saat Ini ………... 26

2.12.3.1 Merencanakan dan Mengukur Kinerja Pada Persyaratan Pelanggan ………... 26

2.12.3.2 Membangun Ukuran-Ukuran Defect Dasar dan Mengenali Peluang-Peluang Perbaikan ………. 27

III. KERANGKA PENDEKATAN STUDI ……….. 30

4.4.1Analisis Kuantitatif ……….. 33

4.4.2Analisis Kualitatif ……… 34

4.5 Batasan Pengukuran ……… 35

4.6 Lokasi dan Waktu Penelitian ……….. 36

V. HASIL DAN PEMBAHASAN ……… 37

5.1 Keadaan Umum PT Dharma Samudera Fishing Industries Tbk ….. 37

5.1.1 Sejarah Pendirian dan Perkembangan PT Dharma Samudera Fishing Industries Tbk ……… 37

5.1.2 Lokasi PT Dharma Samudera Fishing Industries Tbk … 39 5.1.3 Visi, Misi, Tujuan, dan Strategi PT Dharma Samudera Fishing Industries Tbk ……… 39

5.1.4 Struktur Organisasi PT Dharma Samudera Fishing Industries Tbk ……….. 40

5.8.2 Menetapkan Titik Kritis Permasalahan (CTQ) Kunci ….. 77

VI. KESIMPULAN DAN SARAN ………... 91

6.1 Kesimpulan ……… 91

6.2 Saran . ………. 92

DAFTAR PUSTAKA ……… 93

DAFTAR TABEL

Halaman

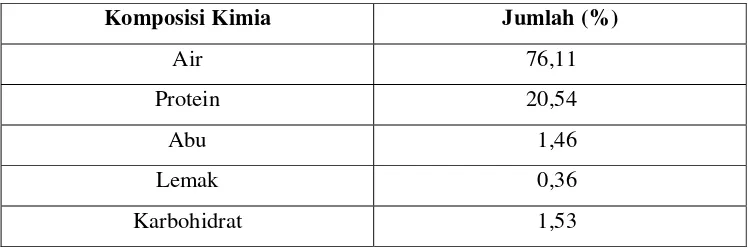

1. Komposisi Kimia Ikan Kakap ……… 7

2. Konversi Sigma yang Disederhanakan ………. 14

3. Tiga Level Sasaran Six sigma ……… 18

4. Jenis dan Jumlah Ikan yang Disuplai untuk Produksi Fish Fillet (dalam ton) di PT Dharma Samudera Fishing Industries Tbk

Tahun 2004 - Juli 2005 ……… 58

5. Perkembangan Produksi dan Permintaan Produk (dalam ton)

di PT Dharma Samudera Fishing Industries Tbk Tahun 2000 – 2005 …… 59

6. Total Pemasukkan Raw Material (dalam ton)

di PT Dharma Samudera Fishing Industries Tbk Tahun 2003-Juli 2005…. 60

7. Kriteria Ukuran Bahan Baku ……… 61

8. Kriteria Mutu Organoleptik Bahan Baku ………. 62

9. Ukuran (size) Fillet Berdasarkan Daerah Pemasarannya ……… . 67

10.Frekuensi Kecacatan Produksi Fish fillet (dalam ton) PT Dharma

Samudera Fishing Industries Tbk Periode Januari 2004 – Juni 2005 ……. 74

11.Titik Kritis Permasalahan dalam Produksi Fish Fillet ……… 78

12.Data Fish FilletReject (dalam ton) PT Dharma Samudera Fishing

Industries Tbk Jakarta Periode Januari 2004-Juni 2005 ………. 79

13.Data Hasil Produksi Fish Fillet (dalam ton) PT Dharma Samudera Fishing Industries Tbk Jakarta untuk Periode Januari 2004 - Juni 2005 ………... 80

14.Kapabilitas Sigma dan DPMO Produksi Fish Fillet PT Dharma Samudera Fishing Industries Tbk Jakarta Periode Januari 2004 - Juni 2005………… 81

DAFTAR GAMBAR

Halaman

1. Jalur ke Peta Perjalanan Six sigma ………... 20

2. Contoh Diagram Ishikawa (Fishbone Diagram) ……….. 28

3. Contoh Diagram Pareto ……… 29

4. Bagan Alir Pendekatan Studi………... 31

5. Struktur Organisasi PT Dharma Samudera Fishing Industries Tbk .……… 41

6. Alur Proses Produksi Fish fillet Beku PT Dharma Samudera Fishing Industries Tbk . ………. 63

7. Diagram Alir SIPOC dalam Proses Produksi Fish Fillet PT Dharma Samudera Fishing Industries Tbk ………. 72

8. Diagram Pareto Produksi Fish Fillet PT Dharma Samudera Fishing Industries Tbk . ………. 82

9. Grafik DPMO Produksi Fish Fillet PT Dharma Samudera Fishing Industries Tbk Jakarta Periode Januari 2004 – Juni 2005 ……… 82

10.Grafik Level Sigma Produksi Fish Fillet PT Dharma Samudera Fishing Industries Tbk Jakarta Periode Januari 2004 – Juni 2005 ……….. 84

DAFTAR LAMPIRAN

Halaman 1. Denah Lokasi PT Dharma Samudera Fishing Industries Tbk ……… 95

2. Tata Letak Ruang Produksi PT Dharma Samudera Fishing Industries Tbk . 96

3. Agen Pemasaran yang Bekerja Sama dengan PT Dharma Samudera

Fishing Industries Tbk . ………. 98

4. Pihak-Pihak yang Mempunyai Hubungan Istimewa dengan PT Dharma Samudera Fishing Industries Tbk Mengenai Investasi, Modal

dan Hubungan Kerja Sama ……….…..… 99

5. Tabel Harga Produksi Fish Fillet (dalam Rp 000) PT Dharma Samudera Fishing Industries Tbk periode Januari 2004 - Juni 2005 ………... 100

6. Volume Penjualan (dalam ton) pada Breakdown Sales Export PT Dharma Samudera Fishing Industries Tbk periode Tahun 2000

hingga Juni 2005 ……… 101

7. Nilai Penjualan (dalam Rp 000) pada Breakdown Sales Export di

PT Dharma Samudera Fishing Industries Tbk Tahun 2000 - Juni 2005…. 102

8. Volume Penjualan (dalam ton) pada Report Sales Export di PT Dharma Samudera Fishing Industries Tbk Periode Januari 2004 - Juni 2005 ……. 103

9. Nilai Penjualan ( dalam Rp 000 ) pada Report Sales Export di PT Dharma Samudera Fishing Industries Tbk periode Januari 2004 - Juni 2005 …… 104

10.Konversi DPMO ke dalam Nilai Sigma Berdasarkan Konsep Motorola … 105

I. PENDAHULUAN

1.1 Latar Belakang

Globalisasi ekonomi ditandai dengan kesepakatan perdagangan bebas yang oleh beberapa negara disebut Asean Free Trade Area (AFTA) untuk kawasan Asia Tenggara, North America Free Trade Area (NAFTA) di Amerika Utara, Asia-Pacific Economic Cooperation (APEC) di Asia Pasifik dan Uni Eropa yang menghimpun beberapa negara di Eropa. Hal tersebut menyebabkan ketatnya persaingan dagang produk pangan. Implikasinya berdampak pada mutu dan harga serta hambatan teknis, seperti food safety (keamanan pangan), lingkungan dan

human right (Hak Asasi Manusia). Berbagai perubahan pola hidup manusia terjadi pada zaman modern yang serba cepat, dimana tuntutan untuk hidup sehat dan mendapatkan makanan dengan mutu baik, semakin menambah ketatnya persaingan dalam perdagangan internasional di bidang produk pangan. Kondisi yang demikian menuntut adanya berbagai ketentuan dan standar yang lebih ketat.

Menurut Direktorat Jenderal Perikanan (2000), forum General Agreement on Trade and Tariffs (GATT) telah mengeluarkan aturan perdagangan untuk komoditas hasil pertanian dalam bentuk Sanitary and Phitosanitary (SPS)

Agreement, yang bertujuan untuk :

• Melindungi keselamatan dan meningkatkan kesehatan manusia, hewan atau ternak, dan kondisi tanaman serta phitosanitasi dari negara anggota.

• Menciptakan acuan peraturan multilateral yang dapat dipakai sebagai pedoman dalam pengembangan, adopsi dan penerapan aturan sanitasi dan phitosanitasi

dalam rangka menunjang kelancaran arus perdagangan.

• Untuk lebih menyeragamkan peraturan-peraturan sanitasi dan phitosanitasi di antara negara-negara anggota dengan menggunakan standar-standar

internasional, terutama Codex Alimentarius Commision (CAC), International Office of Epizotic (IOE) dan International Plant Protection Convention

Menurut Ditjen Perikanan (2000), Indonesia sudah seharusnya mengikuti kebijakan yang ditetapkan FAO, yaitu : sebuah aturan yang didasari atas Code of Conduct for Responsible Fisheries (CCRF) berisi tentang pemisahan garis

petunjuk untuk pemanfaatan yang telah dikembangkan dan dipublikasikan sebagai

Technical Guidelines for Responsible Fisheries. CCRF pada pasal 11 mengatur tentang post harvest practice and trade dimana terdapat 12 butir aturan yang intinya mengharuskan setiap negara mempunyai aturan untuk melindungi konsumen dari ketidakamanan dan kerusakan produk perikanan yang didistribusikan.

Berbagai negara sebelumnya telah mengeluarkan kebijakan yang sama. Ditandai dengan munculnya berbagai ketentuan di setiap negara, terutama yang menjadi tujuan ekspor. Uni Eropa (UE) memiliki Commision Decision No. 94/324/EC ( tentang penentuan kondisi yang spesifik mengenai pengimporan produk perikanan dan budidaya perikanan dari Indonesia ) dan Amerika Serikat dengan FDA regulation-nya melalui Code of Federal Regulations (CFR) 21 Part

123 ( tentang obat-obatan dan makanan serta lebih spesifik mengenai perikanan dan produk perikanan ). Pemerintah Indonesia sangat menyadari peningkatan daya saing (competitiveness). Dapat terlihat dengan adanya Surat Keputusan Menteri Pertanian RI No. 41/1998, menetapkan operasionalisasi Program Manajemen Mutu Terpadu yang disingkat dengan PMMT. Keputusan Direktorat Jenderal Perikanan No. 14128/kpts/IK.130/XII/98 menghasilkan sebuah Petunjuk Pelaksanaan dari SK Mentan RI No. 41/98. PMMT diwajibkan kepada seluruh Unit Pengolahan Ikan yang mempunyai orientasi ekspor.

PT Dharma Samudera Fishing Industries Tbk (PT DSFI Tbk) lebih mengorientasikan produknya pada kegiatan ekspor, mengingat pasar ekspor memiliki potensi pasar yang lebih besar dengan nilai tukar dolarnya yang tinggi terhadap rupiah. Hal ini didukung pula dengan kegiatan-kegiatan promosi yang gencar dilakukan oleh perusahaan di beberapa negara seperti Amerika Serikat, Australia, Singapura, Hongkong, Jepang, Malaysia, dan beberapa negara di belahan benua Eropa seperti Inggris, Belgia dan Perancis.

perdagangan ekspor adalah mengakomodasi dan mengoptimalkan seluruh sumberdaya perusahaan mulai dari divisi, sub divisi hingga hal terkecil dari perusahaan. Selain itu, perlu pula dilakukan pengefisienan terhadap sumberdaya yang ada baik dari segi finansial maupun dari proses produksi, sehingga

perusahaan dapat lebih bersaing dengan perusahaan lain yang sejenis.

Six Sigma merupakan sebuah sistem yang komprehensif dan fleksibel untuk mencapai, mempertahankan, dan memaksimalkan proses bisnis. Six Sigma

secara unik dikendalikan oleh pemahaman yang kuat terhadap kebutuhan

pelanggan, pemakaian yang disiplin terhadap fakta, data, dan analisis statistik, dan perhatian yang cermat untuk mengelola, memperbaiki, dan menanamkan kembali proses bisnis.

Menurut Pande et al, Six Sigma dapat terjadi di semua tipe bisnis dan tidak harus pada suatu organisasi yang memiliki kemampuan mendalam di bidang analisis statistik. Six Sigma dapat memberikan kontribusi tidak hanya pada

bagaimana perusahaan dapat mengukur dan menganalisis kinerja, tetapi juga untuk memperbaiki pendekatan dasar perusahaan untuk mengelola bisnis. Perusahaan-perusahaan yang lebih dulu menerapkan proyek Six Sigma adalah General Electric, dimana Six Sigma dapat meningkatkan laba lebih dari $2 miliar pada tahun 1999 saja. Motorola dapat menghemat lebih dari $15 miliar dalam sepuluh tahun pertama dari usaha-usaha Six Sigma-nya. Sedangkan Allied Signal telah menghemat $1,5 miliar melalui Six Sigma

1.2 Perumusan Masalah

Globalisasi dan kemudahan akses terhadap informasi, perkembangan produk dan jasa yang sangat pesat telah mengubah bagaimana pelanggan bertransaksi dengan sebuah perusahaan. Situasi kompetisi dewasa ini tidak memberikan sedikit ruang bagi perusahaan untuk berbuat salah. Perusahaan harus benar-benar memuaskan pelanggannya melebihi harapan-harapan pelanggan. Untuk itulah, selalu diperlukan strategi bisnis handal yang dilandasi manajemen yang kokoh untuk tampil sebagai barisan terdepan dalam penciptaan nilai (value)

Saat ini, terdapat perusahaan-perusahaan yang bergerak dalam bidang perikanan yang sudah tidak mampu beroperasi secara maksimal karena mis-management dan tidak mampu bersaing. Hal tersebut bukan semata-mata karena kondisi ekonomi yang buruk, tetapi hampir sebagian dari perusahaan tersebut gagal dalam mengintegrasikan kekuatan-kekuatan yang ada pada perusahaan. Dengan demikian dibutuhkan suatu perbaikan dan perubahan dari kinerja

manajemen perusahaan dan budaya organisasi, mencari titik dimana kesalahan itu terjadi karena hal tersebut merupakan pemborosan dan inefisiensi terhadap uang dan waktu. Oleh karena itu dibutuhkan suatu parameter atau alat yang dapat memperbaiki kinerja tersebut, yaitu salah satunya dengan metode Six Sigma. Six Sigma merupakan konsep statistik yang mengukur suatu proses yang berkaitan dengan cacat atau kerusakan. Mencapai enam sigma berarti perusahaan telah menghasilkan proses produksi hanya 3,4 cacat per sejuta peluang. Dengan kata lain, proses tersebut telah berjalan mendekati sempurna (Brue 2002).

PT DSFI Tbk adalah perusahaan pengelola hasil-hasil perikanan yang didirikan di Jakarta pada tanggal 02 Oktober 1973. Kegiatan usaha perusahaan ini adalah di bidang perikanan laut, meliputi mengambil, mengelola, menjual serta menjalankan usaha-usaha di bidang perdagangan hasil perikanan laut. Kegiatan tersebut dirangkum menjadi aspek penentu keberlangsungan beroperasinya perusahaan yaitu aspek keuangan, aspek pemasaran, aspek sumber daya manusia, dan aspek produksi. Aspek produksi menjadi salah satu kunci dalam kegiatan perusahaan untuk mengelola produk yang akan dihasilkan. Oleh karena itu, optimalisasi aset-aset perusahaan dalam menghasilkan produk perikanan berkaitan dengan penerapan program Six Sigma berusaha untuk menghilangkan pemborosan dan kesalahan-kesalahan yang pada akhirnya akan meningkatkan profit dan produktifitas kerja.

Sehubungan dengan hal tersebut, maka beberapa hal yang menjadi fokus permasalahan yang perlu diperhatikan adalah sebagai berikut :

2. Efektifitas produksi yang bagaimanakah jika Six Sigma diterapkan pada Divisi Produksi Bagian Fish Fillet PT Dharma Samudera Fishing Industries Tbk.

1.3 Tujuan Penelitian

Penelitian yang dilakukan ini bertujuan untuk :

1. Mengetahui kinerja produksi yang telah dilakukan oleh Divisi Produksi Bagian

Fish Fillet PT Dharma Samudera Fishing Industries Tbk dengan perspektif Six Sigma.

2. Mengukur efektifitas produksi Divisi Produksi Bagian Fish Fillet PT Dharma Samudera Fishing Industries Tbk jika konsep Six Sigma diterapkan.

1.4 Kegunaan Penelitian

Adapun kegunaan dari penelitian ini adalah :

1. Sebagai bahan masukan untuk perusahaan bagi pengembangan usahanya dengan konsep Six Sigma khususnya Divisi Produksi PT Dharma Samudera Fishing Industries Tbk.

2. Sebagai media latih bagi penulis dalam mengidentifikasi, menganalisis dan menginterpretasikan berbagai masalah yang berkaitan dengan produksi dalam konsep Six Sigma.

II. TINJAUAN PUSTAKA

2.1 Deskripsi Ikan Kakap

Fish fillet merupakan komoditi unggulan PT DSFI Tbk dan Kakap Merah merupakan salah satu jenis ikan yang paling banyak digemari oleh konsumen. Kakap Merah tergolong ikan demersal yang hidup di kedalaman 50-100 m. Cara penangkapannya menggunakan alat pancing, trawl, bubu, dan jaring insang dasar. Klasifikasi ikan Kakap Merah menurut Subardja et al diacu dalam Aryanto 2001 adalah sebagai berikut :

Kingdom : Animalia

Phylum : Chordata

Sub phylum : Vertebrata

Kelas : Pisces

Sub kelas : Teleostei

Ordo : Percomorphi

Sub ordo : Percoidea Divisi : Perciformes

Famili : Lutjanidae

Genus : Lutjanus

Spesies : Lutjanus sanguineus sp

Ciri-ciri morfologi ikan Kakap Merah spesies Lutjanus sanguineus adalah memiliki badan yang memanjang, melebar, gepeng, dan profil kepala cembung untuk jenis ikan dewasa. Bagian bawah pra penutup insang bergerigi. Gigi-gigi pada rahang tersusun dalam ban-ban, terdapat 2-4 gigi taring pada bagian terluar rahang atas. Sirip punggung berjari keras 11 dan 14 lemah. Sirip dubur berjari-jari keras 3, dan 8-9 lemah. Batas belakang sirip ekor agak cekung dan kedua ujung sedikit tumpul. Termasuk ikan buas, makanannya ikan-ikan kecil dan invertebrata dasar, hidup menyendiri di daerah pantai sampai kedalaman 60 meter. Dapat mencapai panjang 60 cm tetapi umumnya 45 cm.

warna merah, ban-ban tadi mendekati horizontal di bagian bawah garis rusuk dekat pangkal ekor naik ke atas. Sirip punggung dan ekor berpinggiran gelap, suatu totol gelap (tidak begitu nyata) berada di bagian atas batang sirip ekor.

Penyebaran ikan Kakap Merah meliputi perairan di pantai seluruh Indonesia, meluas ke utara sampai teluk Benggala, teluk Siam, Philipina,

sepanjang pantai laut Cina Selatan, ke selatan sampai perairan tropis Australia dan ke barat sampai Afrika Selatan.

2.2 Komposisi Kimia Ikan Kakap Merah

Kakap Merah merupakan salah satu ikan laut yang sangat terkenal karena kekenyalannya dan mempunyai kadar lemak rendah. Daging ikan Kakap Merah lebih tebal dari pada ikan bawal dan umumnya dijual dalam keadaan segar. Kandungan protein yang dimiliki ikan Kakap Merah cukup tinggi sedangkan kandungan lemaknya rendah, hal ini dapat dilihat pada Tabel 1 yang menyajikan komposisi kimia ikan Kakap Merah.

Tabel 1. Komposisi Kimia Ikan Kakap

Komposisi Kimia Jumlah (%)

Air 76,11 Protein 20,54

Abu 1,46 Lemak 0,36 Karbohidrat 1,53 Sumber : Nasran diacu dalam Aryanto 2001.

2.3 Penurunan Mutu Ikan Segar dan Faktor Penyebabnya

Ikan dikatakan baik adalah ikan yang masih dalam kondisi sehat dan belum ditandai oleh sifat-sifat kebusukan seperti perubahan-perubahan kimiawi,

berkembang biak meningkatkan populasinya kemudian melakukan penguraian yang menyebabkan kerusakan pada daging ikan.

Proses kemunduran mutu dapat juga terjadi karena proses oksidasi lemak. Pengaruh oksidasi lemak terhadap daging dapat menyebabkan aroma tengik yang tidak diinginkan. Bau tengik tersebut tidak berpengaruh terhadap kesehatan manusia, tetapi bau tengik dapat menurunkan mutu dan daya jual daging ikan tersebut.

Faktor-faktor yang mempengaruhi kemunduran mutu ikan yaitu : a. Air

Di dalam unit pengolahan, air diduga sebagai carrier ( pembawa penyakit ) karena air digunakan untuk pencucian dan perendaman ikan. Air di unit pengolahan harus diberi perlakuan untuk menghilangkan dan mengontrol bahan-bahan limbah, kotoran dan sumber kontaminan dari bakteri. Perlakuan terhadap air dapat dilakukan dengan tiga tahap yaitu flokulasi (koagulasi), filtrasi dan klorinasi. Perlakuan ini dimaksudkan untuk menghilangkan

epidemik penyakit infeksi yang berasal dari air, sehingga aman penggunaannya bagi manusia seperti mencuci makanan dan campuran makanan.

b. Peralatan

Peralatan dan perlengkapan pembantu di dalam unit pengolahan harus mendapat perhatian, karena peralatan ini selalu bersentuhan langsung dengan produk . Oleh sebab itu peralatan harus dijaga kebersihan dan perawatannya, agar selalu bersih dan saniter, sehingga tidak menjadi sumber penularan produk yang diolah.

c. Lingkungan pabrik

Lingkungan di sekitar unit pengolahan harus terjaga kebersihannya antara lain seperti menghindari debu, bau sampah dan polusi. Lingkungan unit

pengolahan merupakan daerah yang dapat bersentuhan langsung dengan produk sehingga harus sering dijaga kebersihannya, agar tidak dapat menyebabkan kemunduran mutu pada produk tersebut.

d. Es

penyimpanan ikan dalam bentuk es curai dengan perbandingan jumlah es dan ikan 1:1. Pemberian es yang tidak cukup dapat meningkatkan suhu tubuh ikan sehingga dapat menyebabkan kemunduran mutu akibat dari aktifitas bakteri pembusuk.

2.4 Definisi dan Jenis Fillet Ikan

Fillet merupakan bagian daging ikan yang diperoleh dengan penyayatan ikan utuh sepanjang tulang belakang. Penyayatan dimulai dari belakang kepala hingga mendekati bagian ekor. Tulang belakang dan tulang rusuk yang membatasi badan dengan rongga perut tidak terpotong pada waktu penyayatan. Maksudnya hanya memanfaatkan lempengan daging bagi konsumsi tanpa bagian yang tidak dimakan (tulang, sisik, kulit, daging gelap dan lain-lain). Prinsipnya, mengambil daging secara terampil dan teliti guna menghindari kerusakan fisik dan gizi. Bentuk fillet berupa irisan daging ikan, tanpa sisik dan kadang-kadang tanpa kulit (Moeljanto diacu dalam Aryanto, 2001).

Macam-macam fillet adalah :

• Blockfillet ( butterfly, outlet, double fillet ) yaitu bagian daging ikan yang berasal dari kedua sisi tubuh ikan, biasanya kedua bagian itu tidak terputus.

• Cross-out fillet yaitu fillet yang berasal dari daging ikan yang berbentuk pipih dimana pada masing-masing sisi tubuh ikan dibuat menjadi sebuah fillet.

• Quarterfillet yaitu fillet yang berasal dari ikan berbentuk pipih, dimana bagian daging ikan dari masing-masing sisi tubuh ikan dibuat menjadi dua bagian.

• Singlefillet yaitu bagian daging ikan berasal dari satu sisi tubuh ikan.

2.5 Pengawasan Mutu Fillet Ikan

Pengawasan mutu didefinisikan sebagai suatu pemeliharaan produk pada tahap toleransi yang dapat diterima pembeli atau konsumen. Secara umum pengawasan mutu digunakan untuk berbagai tujuan antara lain :

• Memberi pedoman mutu bagi produsen.

• Membina pengembangan pemasaran komoditas termasuk ekspor.

• Membina pengembangan industri.

• Mengendalikan proses pengolahan di tingkat industri.

Pengawasan mutu dalam penerapannya perlu ditandai sistem standarisasi. Sistem standarisasi mutu merupakan suatu penetapan norma mutu, berupa

patokan-patokan mutu yang disepakati bersama dengan tujuan untuk menghasilkan produk dengan mutu yang dapat dideskripsikan dan diukur sehingga diperoleh mutu seragam. Standar mutu untuk fillet ikan adalah sebagai berikut :

• Penampakan

Tidak terlihat adanya duri atau sirip yang tertinggal, serta tidak adanya penampakkan akibat bekas luka dan perubahan warna diskolorisasi.

• Warna

Putih atau merah muda dan tidak terdapat warna kehijauan, warna kecoklatan akibat oksidasi, diskolorisasi dan memar serta putih susu karena oksidasi.

• Kesegaran

Daging fillet tidak mengandung bau yang tidak enak seperti hydrogen sulfide, amoniak atau lainnya yang bukan karakteristik asli dari spesies ikan. Substansi asing, bercak darah dan potongan kulit.

• Glazing

Glazing berupa kristal yang jernih dan cukup tebal untuk mencegah dehidrasi dan oksidasi. Glazing tidak diperlukan bila ada kemasan yang melindungi produk.

• Suhu

Suhu pada pusat daging ikan dibawah -10˚ C

2.6 Sanitasi dan Higienis

Mutu produk akhir sangat dipengaruhi oleh keadaan sanitasi dan higienis sejak dari bahan mentah, selama pengolahan hingga menjadi produk akhir. Sanitasi adalah usaha dan tindakan yang dilakukan untuk mengubah secara langsung maupun tidak langsung pengaruh lingkungan buruk bagi kesehatan manusia menjadi lingkungan menguntungkan, sedangkan higienis adalah upaya memelihara dan meningkatkan kesehatan perorangan dan masyarakat.

mutu pangan dan daya awet produk serta nama baik atau citra perusahaan. Sanitasi merupakan bagian terpenting dari sistem pengawasan mutu.

2.7 Manajemen Kualitas

Kualitas atau mutu tidak hanya berkaitan dengan terpenuhi atau tidaknya oleh produk atau jasa tuntutan yang dihadapkan pada produk atau jasa itu. Mutu jauh lebih luas artinya. Setiap pertemuan dengan pelanggan, dalam peristiwa apapun, pada tingkat apa pun membentuk suatu citra kelas perusahaan dengan siapa seorang pelanggan sedang melakukan bisnis. Hal ini berarti setiap produk atau jasa yang dipasok harus memenuhi kebutuhannya, namun hal tersebut masih merupakan tahap awal dalam pencarian organisasi mutu terpadu (total quality organization).

Sistem manajemen mutu yang dirancang untuk memenuhi standar sistem mutu merupakan titik awal bagi manajemen mutu terpadu. Standar-standar sistem mutu menentukan ukuran-ukuran pengawasan yang diperlukan untuk membantu memastikan bahwa produk atau jasa sesuai dengan kebutuhan pelanggan.

Brue (2002) mengatakan Total Quality Management (TQM) merupakan pendekatan manajemen yang berfokus pada organisasi sebagai suatu sistem, dengan penekanan pada tim, proses, perbaikan berkelanjutan, dan menghasilkan produk dan jasa yang memenuhi bahkan melampaui harapan pelanggan.

Sedangkan TQM atau Manajemen Mutu Menyeluruh merupakan suatu konsep manajemen yang telah dikembangkan sejak lima puluh tahun lalu dari berbagai praktek manajemen serta usaha peningkatan dan pengembangan produktivitas (www.deliveri.org).

Di masa lampau, literatur manajemen berfokus pada fungsi-fungsi kontrol kelembagaan, termasuk perencanaan, pengorganisasian, perekrutan staf,

Meskipun akar TQM berasal dari model-model perusahaan dan industri, namun kini penggunaannya telah merambah struktur manajemen, baik di lembaga pemerintahan maupun lembaga swasta.

TQM memperkenalkan pengembangan proses, produk dan pelayanan sebuah organisasi secara sistematik dan berkesinambungan. Pendekatan ini berusaha untuk melibatkan semua pihak terkait dan memastikan bahwa

pengalaman dan ide-ide mereka memiliki sumbangan dalam pengembangan mutu. Prinsip-prinsip yang melandasi TQM mencakup promosi lingkungan yang berfokus pada mutu, pengenalan kepuasan pelanggan sebagai indikator kunci pelayanan bermutu dan perubahan sistem, perilaku dan proses dalam rangka menjalankan perbaikan selangkah demi selangkah dan terus menerus terhadap barang dan pelayanan yang disediakan oleh sebuah organisasi. Lingkungan yang berfokus pada mutu adalah sebuah organisasi dimana pengadaan pelayanan yang disesuaikan dengan kebutuhan dan keperluan pelanggan dan dengan biaya terjangkau menjadi konsensus di kalangan anggota organisasi tersebut. Inti pendekatan semacam ini adalah tingkat kepuasan pelanggan terhadap pelayanan, yang dengan sendirinya menunjukkan efektifitas pelayanan (www.deliveri.org).

Realisasi penerapan disiplin mutu terhadap semua kegiatan akan kelihatan hasilnya di dalam perusahaan yang lebih efisien dan bersaing menuju ke arah perkembangan manajemen mutu terpadu secara bertahap. Tujuan utama TQM adalah untuk mereorientasi sistem manajemen, perilaku staf, fokus organisasi dan proses-proses pengadaan pelayanan sehingga lembaga penyedia pelayanan dapat berproduksi lebih baik, pelayanan yang lebih efektif yang memenuhi kebutuhan, keinginan dan keperluan pelanggan.

2.8 Definisi dan Konsep Six Sigma

Menurut Chowdury (2002), six merupakan tingkat kesempurnaan sigma

yang dituju. Six Sigma adalah sebuah ukuran yang digunakan untuk menentukan seberapa baik atau buruk kinerja dari suatu proses. Dengan kata lain berapa banyak kesalahan yang dibuat oleh sebuah perusahaan apapun jenis usahanya.

pendekatan untuk mengubah budaya organisasi. Six Sigma dapat didefinisikan sebagai sebuah sistem yang luas dan komprehensif untuk membangun dan menopang kinerja, sukses, dan kepemimpinan bisnis (Pande et al. 2002).

Sigma adalah suatu istilah statistik untuk menunjukkan penyimpangan standar (standard deviation), suatu indikator dari tingkat variasi dalam seperangkat pengukuran atau proses. Six Sigma merupakan konsep statistik yang mengukur suatu proses yang berkaitan dengan cacat (defect) pada level enam (six)sigma, hanya 3,4 cacat dari sejuta peluang. Six Sigma pun merupakan falsafah manajemen yang berfokus untuk menghapus cacat dengan cara menekankan pemahaman, pengukuran, dan perbaikan proses (Brue 2002).

Brue (2002) juga mengatakan cacat (defect) ialah ciri yang dapat diukur dari suatu proses atau outputnya yang tidak berada di dalam batas-batas yang dapat diterima pelanggan, yakni tidak sesuai dengan spesifikasi. Enam sigma adalah praktik-praktik yang membantu perusahaan menghilangkan cacat dan selalu menghasilkan produk dan jasa yang memenuhi spesifikasi pelanggan. Level sigma

dari suatu proses dikalkulasi berkaitan dengan jumlah cacat dalam rasio jumlah peluang untuk cacat.

Pande et al. (2002) membagi lebih lanjut pengantar Six Sigma dengan menyaring unsur-unsur kritis dari sisi kepemimpinan ke dalam enam tema atau visi: 1. Fokus yang sungguh-sungguh kepada pelanggan, didukung oleh sikap yang

mengutamakan kebutuhan para pelanggan, juga sistem dan strategi yang berfungsi untuk mengikatkan bisnis kepada suara pelanggan.

2. Manajemen yang digerakkan oleh data dan fakta, dengan sistem-sistem pengukuran efektif yang melacak hasil dan hasil akhir (Y) maupun proses, input, dan faktor-faktor prediktif lainnya (X).

3. Fokus proses, manajemen dan perbaikan, sebagai sebuah mesin untuk pertumbuhan dan sukses. Proses-proses dalam Six Sigma didokumentasikan, dikomunikasikan, diukur dan diperbaiki pada basis terus menerus. Proses-proses tersebut dirancang atau dirancang ulang secara berkala, untuk tetap berada pada kebutuhan saat ini dari pelanggan dan bisnis.

4. Manajemen proaktif, meliputi kebiasaan dan praktik-praktik yang

dan asumsi-asumsi pertanyaan mengenai tujuan dan bagaimana perusahaan melakukan sesuatu.

5. Kolaborasi tanpa batas, kooperasi khusus antara kelompok-kelompok internal dan dengan para pelanggan, pemasok, dan mitra rantai persediaan.

6. Dorongan untuk sempurna, tetapi toleransi terhadap kegagalan. Hal ini memberikan kebebasan kepada orang-orang di dalam Six Sigma untuk menguji pendekatan-pendekatan baru bahkan sementara mengelola risiko dan belajar dari kesalahan, dengan demikian mencapai palang kinerja dan kepuasan pelanggan.

Hal mendasar bagi Six Sigma adalah menentukan dengan jelas apa yang diinginkan oleh para pelanggan sebagai suatu kebutuhan eksplisit. Kebutuhan ini sering disebut Critical To Quality (CTQ). Kemudian perusahaan diharuskan menghitung jumlah defect yang terjadi sehingga akan diperoleh hasil proses persentase item tanpa defect dan menggunakan sebuah tabel untuk menentukan level sigma.

Level sigma ini sering disebut kesalahan per sejuta peluang (Defects Per Million Opportunities_DPMO). DPMO mengindikasikan berapa banyak

kesalahan yang akan muncul jika sebuah aktivitas diulang hingga satu juta kali. DPMO juga merupakan cara sederhana untuk menggambarkan kualitas dan kapabilitas dari sebuah proses seperti yang tertera dalam Tabel 2.

Tabel 2. Konversi Sigma yang Disederhanakan

Hasil Proses

perusahaan merasa sudah cukup senang pada perhitungan tersebut, maka sebaiknya perusahaan mempertimbangkan level tiga sigma dari perspektif yang lain.

Konsep Six Sigma ini sebelumnya telah dicoba didesain pada salah satu perusahaan umum prasarana perikanan dengan komoditinya yaitu es balok. Menurut Dilana 2005, konsep Six Sigma dapat diterapkan dan diimplementasikan dalam konteks peningkatan kualitas dan kuantitas produksi, dalam hal ini komoditi yang dimaksud adalah es balok. Hasil yang diperoleh menunjukkan bahwa

perusahaan berada pada level 2,58 sigma dan hal ini menunjukkan bahwa perusahaan memiliki kualifikasi rata-rata industri yang berada di Indonesia. Pemborosan es balok yang terjadi adalah sebesar 130.795 es balok dan bila dikonversikan kedalam nilai nominal rupiah dengan harga dari es balok sebesar Rp5.000,00 per balok, maka pemborosan yang sebenarnya dapat dihemat

perusahaan adalah sebesar Rp 653.795.000,00 dalam jangka waktu delapan bulan.

2.9 Model Perbaikan

Langkah-langkah yang mendasari beberapa model perbaikan yang diterapkan pada proses sejak gerakan kualitas dimulai diperkenalkan oleh W. Edwards Deming. Langkah-langkah tersebut menggambarkan logika dasar dari perbaikan proses berbasis data. Langkah-langkah tersebut adalah :

• Plan. Meninjau berbagai isu dan kesenjangan yang ada pada kinerja saat ini. Mengumpulkan data mengenai masalah-masalah kunci. Mengidentifikasi dan menyelesaikan akar penyebab masalah. Memikirkan solusi-solusi yang mungkin dan merencanakan sebuah implementasi uji coba terhadap solusi yang paling potensial.

• Do. Menguji coba solusi yang telah direncanakan.

• Check. Mengukur hasil-hasil uji coba untuk mengetahui apakah hasil yang dimaksudkan sedang dicapai. Jika muncul masalah, perhatikan penghalang-penghalang yang mengganggu usaha-usaha perbaikan perusahaan.

Model perbaikan Six Sigma didasarkan pada siklus orisinil PDCA atau

Plan-Do-Check-Act. Menurut Brue (2002), model perbaikan tersebut merupakan alat yang dapat menemukan beberapa faktor vital yang mempengaruhi hasil proses.

• Define (mendefinisi), menetapkan tujuan-tujuan proyek dan apa yang harus diserahkan kepada konsumen (internal dan eksternal).

• Measure (mengukur), mengidentifikasi satu atau lebih ciri khas produk atau jasa, memetakan proses, mengevaluasi sistem pengukuran, dan menaksir kemampuan baseline (dasar atau standar perbandingan).

• Analyze (menganalisis), menganalisis dan mengurangi variabel dengan analisa dan hipotesis grafik yang menguji dan mengidentifikasi beberapa faktor vital untuk proses perbaikan.

• Improve (memperbaiki), menemukan hubungan-hubungan variabel diantara beberapa faktor vital, menetapkan toleransi pengoperasian, dan mengesahkan pengukuran.

• Control (mengendalikan), menentukan kemampuan untuk mengendalikan beberapa faktor vital dan menerapkan sistem pengendalian proses.

2.10 Jalur ke Peta Perjalanan Six Sigma

Menurut Pande et al. (2002), jalur ke peta perjalanan Six Sigma

merupakan titik awal yang mungkin berkaitan dengan sasaran untuk usaha Six Sigma sebagai jalur menuju peta perjalanan seperti yang tertera pada Gambar 1. Bahkan perusahaan dapat mengambil lebih dari satu jalur pada satu waktu asalkan perusahaan tidak menyebar sumber daya dan energi terlalu sedikit. Beberapa kategori jalur ke peta perjalanan Six Sigma adalah :

• Jalur transformasi bisnis

• Jalur perbaikan strategis

Merupakan jalur yang menawarkan pilihan paling banyak. Usaha perbaikan strategis dapat dibatasi pada satu atau dua proyek perbaikan pilot kunci, atau menggunakan seluruh tim atau pelatihan-pelatihan yang diarahkan pada kelemahan-kelemahan startegis. Dalam usaha tersebut, dapat juga ditentukan tahap untuk sebuah inisiatif transformasi bisnis yang lebih ambisius atau hanya melibatkan kampanye perbaikan yang terfokus yang sudah ada, dalam konteks yang tidak berjangka panjang.

• Jalur pemecahan masalah

Dengan urgensi hasil menggerakkan hampir setiap start-upSix Sigma, maka sebagian besar organisasi memilih untuk pertama-tama melompat ke jalur pemecahan masalah. Sekalipun biasanya merupakan cara tercepat untuk mendapatkan hasil, tetapi mengerjakannya hanya pemecahan masalah dapat juga menjadi jalan pintas paling berisiko pada cara Six Sigma. Bahaya tersebut muncul dalam dua kategori yaitu :

1. Memilih proyek yang buruk, tanpa proses atau data pelanggan, para pemimpin bisnis memilih proyek-proyeknya semata-mata berdasarkan perkiraan dan asumsi-asumsi. Hal ini berarti perusahaan dapat dengan baik mengakhiri isu-isu yang mengganggu, tetapi tidak sungguh-sungguh kritis bagi bisnis atau para pelanggan. Demikian juga merupakan godaan yang lazim untuk meluncurkan terlalu banyak proyek yang diluncurkan secara simultan.

2. Membatasi keuntungan, metode pemecahan masalah dalam langkah perbaikan proses dan perancangan / perancangan ulang proses sangat luar biasa jika digerakkan dengan fokus yang lebih luas dan perspektif jangka panjang.

Jika perusahaan berada diantara organisasi Six Sigma, maka sabuk terbaik adalah mencoba menyeimbangkan dorongan untuk hasil segera dengan perhatian terhadap tujuan-tujuan jangka panjang seperti yang tertera pada Tabel 3 dan Gambar 1

Tabel 3. Tiga Level Sasaran Six Sigma

Sasaran Deskripsi

Transformasi Bisnis

Perubahan utama bagaimana organisasi berjalan (perubahan kultur), seperti :

• Menciptakan sifat yang berfokus pada pelanggan.

• Membangun fleksibilitas yang besar.

• Melepaskan struktur lama atau cara menjalankan bisnis lama.

Perbaikan Strategis

Menargetkan strategi kunci, kelemahan dan peluang operasional, seperti :

• Memacu pengembangan produk.

• Mempertinggi efisiensi rantai suplai.

• Membangun kemampuan e-commerce.

Pemecahan Masalah

Memperbaiki area spesifik, biaya tinggi, pekerjaan ulang dan penundaan, seperti :

• Memperpendek waktu proses aplikasi.

• Mereduksi bagian yang kekurangan.

• Menurunkan volume pengembalian. Sumber : Pande et al. 2002

2.11 Peran-Peran dalam Organisasi Six Sigma

Adapun para pelaku dalam organisasi Six Sigma menurut Pande et al. (2002) adalah :

• Kelompok atau dewan kepemimpinan

• Sponsor

Sponsor adalah manajer senior yang mengawasi sebuah proyek perbaikan. Hal ini merupakan tanggung jawab kritis yang menuntut adanya keseimbangan yang baik. Tim-tim memerlukan kebebasan untuk membuat keputusan-keputusan mereka sendiri, tetapi mereka juga memerlukan petunjuk dari para pemimpin bisnis mengenai arah usaha mereka.

• Pemimpin implementasi

Pemimpin implementasi atau direktur Six Sigma adalah orang yang bertanggung jawab terhadap masalah-masalah administrasi dan mengelola kemajuan serta logistik berbasis harian pada perusahaan.

• Pelatih Six Sigma

Pelatih Six Sigma memberikan nasehat ahli dan bantuan kepada pemilik proses dan tim-tim perbaikan Six Sigma, di bidang-bidang terbentang mulai dari statistik sampai manajemen perubahan hingga strategi-strategi perancangan proses. Pelatih adalah seorang ahli teknis, sekalipun tingkat keahlian akan bervariasi dari bisnis ke bisnis berdasarkan bagaimana peran-peran itu terstruktur dan berdasarkan tingkat kompleksitas masalah.

• Pemimpin tim atau pemimpin proyek

Pemimpin tim adalah individu yang mengemban tanggung jawab terutama untuk kerja dan hasil proyek Six Sigma. Sebagian besar pemimpin tim berfokus pada perbaikan proyek atau perancangan / perancangan ulang, tetapi mereka juga dapat melakukan usaha-usaha yang terkait dengan sistem suara pelanggan, pengukuran atau manajemen proses.

• Anggota tim

Kebanyakan organisasi menggunakan tim sebagai kendaraan untuk sebagian besar usaha perbaikan mereka. Anggota tim memberikan otak dan otot ekstra dibalik pengukuran, analisis, dan perbaikan sebuah proses. Mereka juga membantu menyebarkan berita tentang alat-alat dan proses Six Sigma dan menjadi bagian dari kekuatan hukum untuk proyek-proyek di masa mendatang.

• Pemilik proses

memberikan nilai kepada pelanggan, atau menjadi pemilik proses yang telah dirancang baru.

Transformasi Bisnis

Pilihan :

• Membatasi jangkauan dari 1 atau 2 proses inti

• Secara bersama memilih proyek strategi dan atau pemecahan masalah

Perbaikan Strategis

Pilihan :

• Mengidentifikasi isu strategi yang mencerminkan tantangan transformasi yang luas

• Membatasi jangkauan untuk pelanggan kunci

• Secara bersamaan meluncurkan proyek pemecahan masalah terkait dengan inisiatif strategis

Pemecahan Masalah

Pilihan :

• Secara bersama meluncurkan usaha untuk mendefinisikan proses inti dan pelanggan kunci

Sumber : Pande et al. 2002

Gambar 1. Jalur ke Peta Perjalanan Six Sigma

2.12 Proses Implementasi Six Sigma

2.12.1 Mengidentifikasi Proses Inti dan Pelanggan Kunci 2.12.1.1 Mengidentifikasi Proses Inti

Bagi semua perusahaan, aktivitas-aktivitas tertentu sangatlah esensial. Dalam organisasi perusahaan, aktivitas tersebut mungkin memiliki sebutan berbeda atau mungkin dibagi-bagi ke dalam bagian yang lebih kecil. Daftar berikut ini merupakan titik awal yang baik untuk membantu perusahaan memastikan bahwa perusahaan telah memasukkan semua proses inti.

• Akuisisi Pelanggan. Proses untuk menarik dan mengamankan para pelanggan bagi organisasi.

• Administrasi Pesanan. Aktivitas-aktivitas yang dimaksudkan untuk

menginterpretasikan dan menelusuri permintaan terhadap produk atau jasa dari para pelanggan.

• Pemenuhan Pesanan. Pembuatan, persiapan, dan pengiriman pesanan kepada pelanggan.

• Layanan atau Dukungan Pelanggan. Aktivitas-aktivitas yang dirancang untuk menopang kepuasan pelanggan setelah pengiriman sebuah pesanan.

• Pengembangan Produk / Jasa Baru. Konsepsi, rancangan, dan peluncuran jasa yang bernilai tambah bagi para pelanggan.

• Faktur dan Tagihan ( Pilihan ). Apakah “telah terbayar” benar-benar merupakan proses inti atau proses pendukung, namun proses itu sendiri merupakan hal yang terbuka untuk diinterpretasikan. Sekalipun secara teknis bukan merupakan bagian dari pengiriman nilai, proses itu juga merupakan bagian kunci dari hubungan “menang-menang” dengan para pelanggan, dan karena itu merupakan sukses finansial.

Dalam mendukung fungsi-fungsi sebuah organisasi, ada proses-proses standar yang memberikan sumber daya atau kapabilitas kunci yang membuat proses inti dapat bekerja. Di sini sedikit lebih spesifik karena perusahaan

mengambil departemen-departemen dan membaginya ke dalam proses-proses inti mereka.

• Maksimalisasi Aset. Penggunaan kapital yang sudah ada ( terutama uang ) untuk menciptakan kemungkinan pengembalian yang terbesar sejalan dengan strategi nilai dari perusahaan.

• Budgeting. Proses memutuskan berapa banyak dana yang akan dialokasikan pada satu periode waktu.

• Recruitment. Akuisisi orang ( pekerja ) untuk melakukan kerja organisasi.

• Evaluasi dan Kompensasi. Penilaian dan penggajian pekerja untuk kerja / nilai yang mereka berikan kepada perusahaan.

• Pendukung dan Pengembangan Sumber Daya Manusia. Mempersiapkan pekerja untuk kerja mereka saat ini dan kebutuhan keterampilan / pengetahuan yang akan datang.

• Pemenuhan Peraturan. Proses-proses untuk memastikan bahwa perusahaan memenuhi semua hukum dan kewajibannya.

• Fasilitas. Provisi dan pemeliharaan terhadap pabrik dan perlengkapan fisik sehingga bisnis dapat menjalankan fungsinya.

• Sistem Informasi. Perpindahan dan pemrosesan data dan informasi untuk memperlancar operasi dan keputusan bisnis.

• Manajemen Fungsional dan atau Proses. Sistem dan aktivitas untuk memastikan keefektifan pelaksanaan kerja bisnis.

2.12.1.2 Menentukan Output Proses Kunci dan Para Pelanggan Kunci Perusahaan

Tantangan perusahaan adalah menghindari untuk terlalu menekankan banyak item atau produk kerja ke dalam kategori “output”. Jika perusahaan seperti organisasi kebanyakan, maka ada banyak bahan yang akan diproduksi setiap hari dan beberapa dari bahan tersebut mungkin berakhir di tangan pelanggan

perusahaan. Tetapi dari sudut pandang proses strategis atau proses inti, untuk saat ini hanya produk final atau output primer yang relevan.

2.12.1.3 Membuat Peta Proses Inti Tingkat Tinggi

digunakan untuk menyajikan tampilan sekilas dari aliran kerja. SIPOC berasal dari lima elemen yang ada pada diagram, yaitu :

• Pemasok – orang atau kelompok yang memberikan informasi kunci, bahan-bahan atau sumber daya lainnya kepada proses.

• Input – sesuatu yang diberikan.

• Process – sekumpulan langkah yang mengubah dan idealnya menambahkan nilai input.

• Output – produk atau proses final

• Customer – orang, kelompok, atau proses yang menerima output

SIPOC dapat menjadi bantuan berharga untuk membuat orang-orang mengetahui bisnis dari perspektif proses. Berikut merupakan manfaat dari SIPOC:

• Menampilkan sekumpulan aktivitas lintas fungsional dalam satu diagram tunggal yang sederhana.

• Menggunakan kerangka kerja yang dapat diterapkan pada proses dengan semua ukuran bahkan organisasi keseluruhan.

• Menambah memelihara perspektif gambar besar, yang untuk detail tambahan dapat ditambahkan.

Dengan menghubungkan ujung ke ujung dari SIPOC pada organisasi – di mana output dari suatu proses lainnya – perusahaan dapat mengembangkan diagram proses tingkat tinggi dari perusahaan keseluruhan.

2.12.2 Menentukan Persyaratan Pelanggan

2.12.2.1 Mengumpulkan Data Pelanggan dan Membangun Strategi Voice Of Customer (VOC)

Banyak perusahaan telah menangani dengan baik kebutuhan-kebutuhan para pelanggan mereka, atau mempunyai orang atau mekanisme untuk

2.12.2.2 Membangun Standar Kinerja dan Pernyataan Persyaratan

Memahami kebutuhan serta perilaku pelanggan – entah dari data yang sudah ada atau dari sistem VOC yang diperbaiki – merupakan titik awal dari mana perusahaan dapat mulai membangun petunjuk-petunjuk yang jelas bagi kinerja dan kepuasan pelanggan. Dengan persyaratan yang telah ditentukan dengan konkret, perusahaan dapat mengukur kinerja aktual perusahaan dan menilai strategi serta pasar perusahaan untuk berfokus pada permintaan dan ekspetasi pelanggan

Ada beberapa langkah-langkah dalam menentukan persyaratan pelanggan. 1. Mengidentifikasi situasi output atau jasa. Ini merupakan titik awal kunci :

persyaratan untuk apa?

2. Mengidentifikasi pelanggan atau segmen pelanggan. Siapa yang akan

menerima produk atau jasa? Semakin perusahaan dapat fokus, semakin mudah biasanya hal ini untuk dilakukan. Ketika memikirkan para pelanggan

eksternal, maka perlu dibedakan antara distributor atau mitra rantai persediaan dengan pengguna akhir atau konsumen.

3. Meninjau data yang tersedia mengenai kebutuhan pelanggan, ekspektasi, komentar, komplain, dan sebagainya. Menggunakan data yang obyektif dan dapat dikuantifikasikan, jika mungkin, untuk menentukan persyaratan. Dengan cara apapun perlu untuk tidak menduga apa yang penting bagi pelanggan, atau mendasarkan persyaratan hanya pada input anekdot.

4. Menyusun draft pernyataan persyaratan. Inilah tempat bagi perusahaan untuk menghadapi tantangan besar yakni menerjemahkan apa yang diinginkan oleh pelanggan ke dalam sesuatu yang dapat diobservasi, dan menentukan sebuah standar kinerja yang jelas. Setelah membuat draft, kemudian diuji dengan orang lain untuk memastikan apakah persyaratan itu jelas, spesifik, dapat diobservasi / dapat diukur, mudah dimengerti, dan seterusnya.

melibatkan pengecekan dengan orang-orang di dalam proses yang perlu menginterpretasi dan memenuhi persyaratan.

6. Memperbaiki dan menyelesaikan pernyataan persyaratan. Ketika ada kesenjangan antara apa yang diinginkan pelanggan dengan apa yang dapat perusahaan lakukan secara aktual, maka tantangan yang dihadapi adalah menegosiasi sebuah persyaratan yang mungkin untuk dilakukan – atau bahkan meningkatkan dengan lebih baik sebuah proses. Setelah persyaratan telah diselesaikan, kemudian didistribusikan atau dikomunikasikan persyaratan tersebut untuk memastikan bahwa setiap orang mengetahui harapan serta pengukuran kinerja.

2.12.1.3 Menganalisis dan Memprioritaskan Persyaratan Pelanggan, Menghubungkan Persyaratan dengan Strategi

Semua persyaratan pelanggan tidak dibuat sama, demikian juga reaksi-reaksi pelanggan terhadap sebuah defect – kasus di mana sebuah persyaratan tidak dipenuhi – tidak sama untuk setiap persyaratan. Dimensi lain dari menentukan persyaratan pelanggan adalah untuk mengkategorisasi dan mendahulukan standar kinerja dan pengaruhnya terhadap kepuasan pelanggan. Ulasan ini juga dapat membantu perusahaan untuk mengantisipasi bagaimana harapan-harapan pelanggan akan berkembang – memberi perusahaan sebuah kesempatan untuk berada di depan kebutuhan mereka, juga pesaing perusahaan.

Model yang digunakan perusahaan yang berkembang untuk menganalisis persyaratan, didasarkan pada kerja Noriaki Kano, seorang insinyur dan konsultan Jepang. Aplikasi-aplikasi yang paling umum dari analisis Kano dikelompokkan ke dalam tiga kategori :

1. Dissatisfiers atau Basic Requirements, adalah faktor-faktor, fitur, atau standar kinerja yang memang diharapkan oleh pelanggan untuk dipenuhi. Jika perusahaan mencapai hal ini, perusahaan tidak mendapatkan nilai ekstra; jika perusahaan tidak berhasil memenuhinya, perusahaan dijamin memiliki pelanggan yang tidak puas.

3. Delighters atau Latent Requirements, adalah fitur atau faktor yang melampaui harapan pelanggan, atau tidak satupun yang menekankan kebutuhan target

2.12.3 Mengukur Kinerja Saat Ini

2.12.3.1 Merencanakan dan Mengukur Kinerja Pada Persyaratan Pelanggan

Beberapa tahapan dalam memilih dan mengukur kinerja pada persyaratan pelanggan, yaitu :

1. Memilih apa yang hendak diukur

Perusahaan memulai pengukuran ini dengan sebuah deskripsi lengkap tentang bagaimana para pelanggan mengevaluasi jasa dan atau produk perusahaan. Jika data VOC dan Persyaratan Perusahaan belum sangat shopisticated, perusahaan tetap masih dapat memulai pengukuran, tetapi dengan resiko yang sedikit lebih besar karena menggunakan ukuran-ukuran yang tidak berjalan baik.

2. Membuat definisi operasi

Definisi operasi adalah deskripsi yang jelas, dapat dipahami dan tidak ambigu, mengenai apa yang diukur atau observasi, sehingga setiap orang dapat

melakukan atau mengukur secara konsisten berdasarkan definisi tersebut. 3. Mengidentifikasi sumber data

Banyak sumber data yang mungkin ada pada suatu perusahaan tetapi yang perlu diperhatikan untuk memilih data tersebut adalah memastikan sumber data yang dipilih atau yang dapat diperoleh memiliki keakuratan dan mewakili proses, produk, atau jasa yang ingin diukur.

4. Mempersiapkan rencana pengumpulan dan sampling

Pada proses ini terdapat cakupan yang bisa mewakili dari proses secara keseluruhan karena pada tahap ini memiliki kekompleksan yang sangat rumit dan panjang. Proses tersebut memiliki lingkup utama yaitu : form, stratifikasi, dan sampling.

5. Melaksanakan dan memperbaiki pengukuran

Ada beberapa metode untuk memeriksa seberapa akurat ukuran-ukuran itu tetap akurat. Dalam menguji akurasi dan nilai pengukuran di bidang

ukuran dikenal sebutan Gage R&R. Tes ini memasukkan pengulangan sebuah ukuran dalam berbagai lingkungan yang berbeda-beda untuk menguji empat kriteria penting berikut ini.

• Accuracy. Seberapa tepat pengukuran atau observasi?

• Repeatability (kemampuan untuk dapat diulang). Jika satu orang atau satu bagian dari alat pengukuran mengukur atau mengobservasi item yang sama lebih dari satu kali, akankah ia mendapatkan hasil yang sama setiap kali melakukan pengukuran?

• Reproducibility (kemampuan untuk dapat diproduksi kembali). Jika dua atau lebih orang atau mesin mengukur hal yang sama, akankah mereka mendapatkan hasil yang sama

• Stability. Sepanjang waktu, akankah akurasi atau repeatability

menyimpang atau berubah?

2.12.3.2 Membangun Ukuran-Ukuran Defect Dasar dan Mengenali Peluang-Peluang Perbaikan

Alat-alat dan metode-metode pengumpulan data, merupakan hal yang penting dalam semua jenis pengukuran proses bisnis. Tetapi pada Peta Perjalanan

Six Sigma, sasaran perusahaan hanya memberikan baseline kinerja – untuk menentukan seberapa baik proses dikerjakan pada hari ini – sehingga perusahaan dapat memfokuskan serta mengukur perbaikan.

2.12.4 Ukuran – Ukuran Six Sigma

Berikut ini beberapa istilah sederhana yang perlu ditinjau atau diklarifikasi jika perusahaan mau memahami ukuran-ukuran Six Sigma

1. Defect

• Unit. Sebuah item yang sedang diproses, atau produk atau jasa yang sedang dikirim kepada pelanggan.

• Defect. Kegagalan untuk memenuhi persyaratan pelanggan / kinerja standar.

• Defective. Semua unit yang berisi sebuah defect.

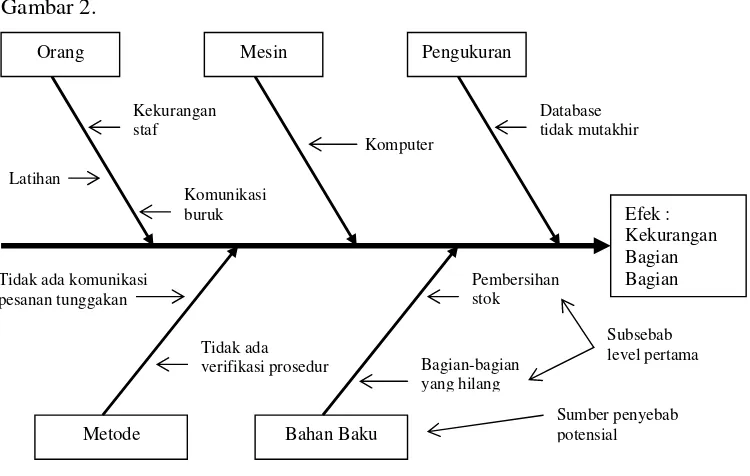

2. Fishbone Diagram (Diagram Ishikawa)

Fishbone diagram digunakan untuk mengidentifikasi hubungan antara suatu masalah dengan kemungkinan penyebabnya. Struktur ini menyerupai tulang ikan yang merepresentasikan cabang utama (tulang punggung) yang mewakili efek dan diletakkan disamping kanan diagram itu sebagai kepala ikan. Setiap tulang besar yang bercabang dari tulang punggung berhubungan dengan suatu penyebab pokok atau kelompok penyebab. Tulang kecil yang bercabang dari tulang besar berhubungan dengan faktor-faktor kausal yang lebih mendetail. Diagram Ishikawa

berguna dalam setiap analisis karena dapat menggambarkan hubungan sebab dan akibat secara rasional, contoh diagram lebih lanjut seperti yang ditampilkan pada Gambar 2.

Sumber : Brue (2002)

Gambar 2. Contoh Diagram Ishikawa (Fishbone Diagram) pada Perusahaan Manufacture

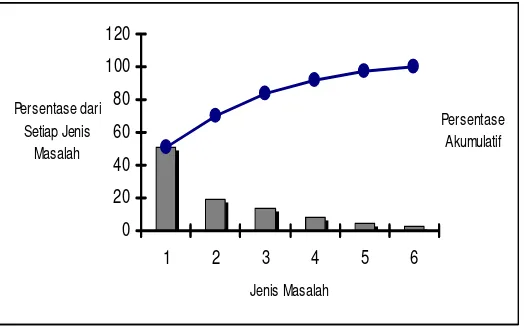

3. Diagram Pareto

Merupakan suatu grafik balok yang memecah suatu masalah menjadi kontribusi-kontribusi yang berhubungan dengan komponen-komponennya. Nama Pareto diambil dari nama penemunya yaitu seorang Ekonom Italia bernama Vilfredo Pareto yang dikenal dengan konsep 80/20, yang berasumsi bahwa beberapa unsur vital yang merupakan masalah 80% disebabkan oleh hanya 20% penyebab masalah. Diagram Pareto digunakan untuk menstratifikasi data kedalam

Orang Mesin Pengukuran

Metode Bahan Baku

kelompok-kelompok dari yang paling besar sampai yang paling kecil. Dengan bentuknya berupa diagram batang. Diagram Pareto membantu perusahaan mengidentifikasi kejadian-kejadian atau penyebab masalah secara umum. Berkaitan dengan Six Sigma, Diagram Pareto dapat digunakan dalam mengidentifikasi faktor-faktor dalam suatu proses yang mempunyai efek akumulatif terbesar, sehingga perusahaan dapat berfokus pada beberapa faktor vital. Setiap faktor yang ada dapat di plot dari yang paling penting sampai yang kurang penting dalam bentuk urutan menurun berdasarkan frekuensi relatif. Dalam grafik akan timbul faktor yang paling penting sampai yang kurang penting seperti yang diperlihatkan pada Gambar 3. Diagram Pareto tersebut

memperlihatkan persentase dari berbagai masalah yang terjadi pada suatu pekerjaan.

0 20 40 60 80 100 120

1 2 3 4 5 6

Jenis Masalah Persentase dari

Setiap Jenis Masalah

Persentase Akumulatif

Sumber : Brue, 2002