BAB I

PENDAHULUAN

1.1 Latar Belakang Pendirian Pabrik

Dengan berkembangnya teknologi saat ini dalam berbagai bidang,

Indonesia dituntut agar dapat bersaing dengan negara-negara dalam bidang

industri. Diperlukan berbagai sarana dan prasarana demi menunjang

terwujudnya pembangunan nasional agar dapat menuju era industrialisasi.

Banyak industri yang bergerak dalam bidang pembuatan bahan pembersih,

salah satunya industri sodium dodekilbenzena sulfonat yang digunakan

sebagai bahan aktif deterjen.

Seiring pergantian tahun, kebutuhan akan dodekilbenzena sulfonat

semakin tinggi di dalam maupun di luar negeri. Maka penggunaan

dodekilbenzena sulfonat sebagai bahan aktif deterjen lebih diminati,

dikarenakan sifatnya yang mudah terurai sehingga mudah dirombak oleh

mikroorganisme. Dengan demikian sifat dari dodekilbenzena sulfonat yang

merupakan surfaktan ramah akan lingkungan. Sodium dodekilbenzena

sulfonat banyak dipergunakan untuk bahan permbersih, bahan dasar dalam

pembuatan sabun dan deterjen, dan bahan pembersih lainnya. Hal tersebut

menyebabkan akan kebutuhan sodium dodekilbenzena sulfonat yang semakin

meningkat, sehingga diperlukan usaha demi meningkatkan produksi sodium

dodekilbenzena sulfonat di Indonesia.

1.2. Kapasitas Perancangan

Untuk merancang kapasitas produksi pabrik sodium dodekilbenzena

sulfonat harus mempertimbangkan beberapa faktor, yaitu:

1.2.1. Kebutuhan Sodium Dodekilbenzena Sulfonat di Indonesia

Kebutuhan sodium dodekilbenzena sulfonat di Indonesia mengalami

peningkatan dari tahun ke tahun, berikut ini tabel data impor dodekilbenzena

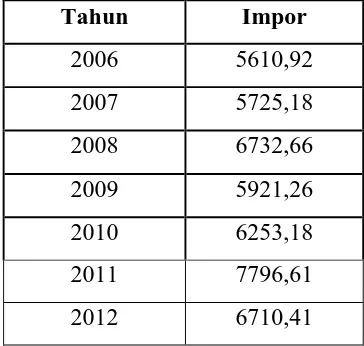

Tabel 1. Data Statistik Impor Dodekilbenzena Sulfonat (BPS, 2015)

Pada Tabel 1, terlihat bahwa kebutuhan akan dodekilbenzena sulfonat

semakin meningkat, dengan data di atas kapasitas pabrik dodekilbenzena

sulfonat yang akan didirikan direncanakan dengan kapsitas 45.000 ton/tahun.

1.2.2. Ketersediaan Bahan Baku

Bahan baku utama yang digunakan untuk pembuatan dodekilbenzena

sulfonat adalah dodekilbenzena dan oleum. Dodekilbenzena dapat diperoleh

dari pabrik dalam negeri salah satunya adalah PT. Unggul Indah Cahaya yang

berdiri di daerah Cilegon, Banten. Sedangkan oleum didapatkan dari

produsen Pusat Aromatik Pertamina di Cilacap.

1.2.3. Kapasitas Pabrik yang Sudah Beroperasi

Pabrik yang sudah berdiri dalam pembuatan dodekilbenzena sulfonat

dengan kapasitas yang berbeda-beda. Perancangan kapsitas pabrik yang akan

didirikan dipengaruhi oleh pabrik yang sudah berdiri dengan kapsitas yang

sudah ada, yaitu 3 pabrik.

1. PT. Aktif Indonesia kapsitas 60.000 ton/tahun

2. PT. Unggul Indah Coorporation kapasitas 100.000 ton/tahun

3. BASF (Jerman) kapasitas 40.000 ton/tahun

1.3. Penentuan Lokasi Pabrik

Penentuan lokasi suatu pabrik merupakan hal yang sangat penting

dalam perancangan pabrik, karena berpengaruh dalam kelangsungan pabrik

yang bersangkutan. Segi teknis dan segi ekonomis adalah faktor yang harus

tersebut maka pabrik dodekilbenzena yang akan didirikan berlokasi di jl.

Raya Merak km 116, Desa Rawa Arum, Pulomerak, Cilegon, Banten.

Adapun faktor-faktor primer yang berpengaruh dalam penentuan lokasi

pabrik pada umumnya ada 2.

1.3.1. Faktor Primer Penentuan Lokasi Pabrik

Faktor-faktor yang secara langsung dapat mempengaruhi tujuan utama

dari suatu pabrik. Meliputi proses produksi dan distribusi, adapun

faktor-faktor primer yang berpengaruh secara langsung antara lain:

a. Penyediaan bahan baku

Penyediaan bahan baku yang mudah didapat karena bahan baku

dodekilbenzena tidak peru diimpor dari luar negri, Bahan baku

dodekilbenzena diperoleh dari produsen yang berada di kawasan Cilegon,

Banten, sedangkan bahan baku oleum 20% didapat dari pabrik Pusat

Aromatik Pertamina di Cilacap.

b. Pemasaran

Pemasaran diharapkan mudah dan tidak hanya di dalam negeri maupun di

luar negeri dikarenakan produk pabrik adalah bahan baku pembuatan

deterjen, sehingga lokasi pabrik dipilih berdekatan dengan pelabuhan.

c. Ketersediaan tenaga kerja

Faktor utama dari pendirian pabrik adalah tenaga kerja, dengan

didirikannya pabrik di Cilegon, diharapkan mampu menyerap tenaga kerja

yang berkualitas.

d. Utilitas

Kebutuhan akan penggunaan air, bahan bakar dan listrik pada suatu pabrik

cukup besar karena pabrik berdiri di kawasan industri Cilegon, Banten,

diharapkan kebutuhan tersebut dapat dipenuhi dengan mudah dilihat dari segi

lokasi yang memadahi, kebutuhan air didapatkan dari air sungai.

e. Tranportasi

Lokasi pabrik yang berdekatan dengan pelabuhan dan jalan utama

sehingga mudah dalam pengiriman bahan baku serta penyaluran produk.

bandara internasional Soekarno Hatta, sehingga lebih mudah proses

pengiriman produk ke luar negeri.

1.3.2. Faktor Sekunder Penentuan Lokasi Pabrik

Faktor sekunder berpengaruh pada kelangsungan produksi dari pabrik

itu sendiri. Adapun faktor-faktor sekunder ada 3.

a. Perluasan Areal Pabrik

Pendirian suatu pabrik haruslah mempertimbangkan perluasan pabrik

dalam jangan 10 sampai 20 tahun mendatang dikarenakan jika permintaan

dari tahun ke tahun meningkat memungkinkan ada perluasan pabrik dan

tidak kesulitan dalam mencari lahan perluasaan.

b. Perijinan

Lokasi yang dipilih pada daerah khusus industri di Cilegon,

memudahkan dalam perijinan dalam pendirian pabrik dikarenakan daerah

yang sudah dijadikan sebagai kawasan industri. Pengaturan tata letak

pabrik merupakan bagian yang sangat penting dalam berdirinya suatu

pabri, hal-hal yang perlu diperhatikan ada 4 hal.

a. Pengoperasian, pengontrolan, pengangkutan, pengiriman,

pemidahan dan semua aspek perbaikan dapat dilakukan dengan

mudah dan aman.

b. Segi keamanan kerja terpenuhi.

c. Pemanfaatan areal tanah seefisien mungkin.

d. Transportasi yang memadai.

c. Prasarana dan fasilitas sosial

Prasarana jalan dan transportasi harus tersedia, demikian juga fasilitas

sosial seperti sarana pendidikan, sarana kesehatan, sarana ibadah dan

sarana hiburan yang dapat meningkatkan kesejahteraan hidup.

1.4. Tinjauan Pustaka

1.4.1. Macam-macam Proses Sulfonasi

Pemilihan proses menentukan proses pembangunan pabrik yang akan

dilaksanakan dalam pembangunan pabrik. Hal tersebut terlihat dalam segi

sodium dodekilbenzena sulfonat terbagi atas dua tahap yaitu tahap sulfonasi

dan tahap netralisasi. Proses sulfonasi dapat menggunakan 3 cara.

a. Reaksi langsung dengan H2SO4

Proses sulfonasi yang pertama dilakukan adalah dengan sulfating

agentH2SO4. Proses ini dapat dilakukan dengan cara batch ataupun

kontinyu. Proses yang berlangsung pada suhu 0-51oC dengan tekanan

1 atm, yang bergantung pada kualitas warna produk yang diinginkan.

Pada proses ini tidak digunakan katalis, dodekilbenzena (DDB)

direaksikan langsung dengan H2SO4 100% dengan perbandingan mol

H2SO4: DDB = 1,6 : 1,8 sehingga H2SO4 yang digunakan tidak cukup

banyak (Kirk dan Othmer, 1998).

Reaksi yang terjadi pada tahap sulfonasi (Peters dkk,2003).

C12H25C6H5(l) + H2SO4(l) C12H25C6H4SO3H (l) + H2O(l)……..(1)

Dodekilbenzena Dodekilbenzena Sulfonat

Kemudian produk hasil dari sulfonasi yang berupa

dodekilbenzena sulfonat direaksikan dengan NaOH 20% dan didapat

hasil berupa sodium dodekilbenzena sulfonat dengan konversi 95%.

Pembuatan dodekilbenzena dengan H2SO4 sangat mudah, terapi reaksi

ini tidak banyak digunakan karena hanya menghasilkan air sehingga

produk hasil berupa larutan encer dan berbuih (Kadirun,2010).

b. Reaksi dengan Oleum 20%

Pada proses sulfonasi dengan oleum reaksi yang terjadi di reaktor

alir tangki berpengaduk dengan suhu 40-50oC pada tekanan 1 atm.

oleum yang digunakan sebesar 20% dengan perbandingan mol

dodekilbenzena dan oleum 20% adalah 4 : 7 yang dialirkan ke dalam

reaktor. Hasil yang keluar berupa asam dodekilbenzena sulfonat dan

H2SO4 98%. Reaksi yang terjadi seperti pada persamaan nomor 2

(Peters dkk, 2003).

C12H25C6H5 + H2SO4 SO3 C12H25C6H4SO3H + H2SO4...(2)

H2SO4 98% yang terbawa ke dalam dekanter kemudian

diencerkan dengan menambahkan air sampai konsentrasi H2SO4

berubah menjadi 78%. Pengenceran tersebut dimaksudkan untuk

memisahkan H2SO4 dengan produk utama yaitu dodekilbenzena

sulfonat, sehingga dihasilkan produk yang bermutu, rendah kadar

asamnya, dengan konversi 99%. Asam dodekilbenzena sulfonat

dinetralkan dengan NaOH 20% dalam netraliser dan didapatkan hasil

utama sodium dodekilbenzena Sulfonat (DDBS) dengan impuritis

Na2SO4. Reaksi yang terjadi seperti pada persamaan 3 (Peters dkk,

2003).

C12H25C6H4SO3H + NaOH C12H25C6H4SO3Na + H2O……(3)

Dodekilbenzena Sulfonat Sodium Dodekilbenzena Sulfonat

Keuntungan dari proses ini adalah penanganannya yang mudah

dan juga terjangkau lebih murah jika dibandingkan dengan proses lain,

dan warna yang terang serta menghasilkan produk samping berupa

H2SO4 yang dapat dijual di pasaran (Kirk dan Othmer,1998).

c. Reaksi dengan gas SO3

Proses pembuatan DDBS dengan gas SO3 terdiri dari tiga tahap,

yaitu proses pengeringan udara, produksi gas SO2 dan konversi gas

SO2 menjadi gas SO3, serta proses sulfonasi. Pada proses pengeringan

udara bertujuan agar kandungan air yang terdapat pada udara hilang.

Dan apabila di udara terdapat kandungan air yang cukup banyak maka

akan memicu terbentuknya oleum yang terjadi dari reaksi H2O dan

SO3yang menyebabkan kualitas warna pada dodekilbenzena menurun.

Agar dapat menghasilkan gas SO3, udara kering direaksikan dengan

sulfur berbentuk cair dan mengkonversikan gas SO2 menjadi gas

SO3menggunakan katalis V2O5. Reaksi ini berlangsung pada suhu

430oC. Persamaan 4 adalah reaksi antara SO2 dan O2.

Reaksi sulfonasi tersebut dilangsungkan ke dalam suatu reaktor

gelembung dengan mengalirkan dodekilbenzena dan gas SO3 secara

berlawanan agar dapat menghasilkan dodekilbenzena. Reaksi terjadi

secara eksotermis dengan suhu reaksi 50oC dan tekanan 1,5 atm.

Konversi dalam reaksi ini adalah 97 % (Kirk dan Othmer, 1998).

C12H25(C6H5) (l) + SO3(g) C12H25.C6H4SO3H………(5)

Dodekilbenzena Dodekilbenzena Sulfonat

ΔH50oC = -170 kj/mol

Diperlukan adanya pendingan pada reaksi sulfonasi yang terjadi,

sehingga reaktor dilengkapi dengan sistem pendingin menggunakan

air pendingin dengan suhu dijaga 50oC karena bila terlampau tinggi

akan terbentuk sulphone.

R.C6HSO3H(l) + RC6H5 (RC6H4)2SO2 + H2SO4 ……..…(6)

Dodekilbenzena Dodekilbenzena Sulfonat

Dodekilbenzena Sulfonat hasil dari reaksi sulfonate direaksikan

kembali dengan NaOH 20-50% dan didapat hasil sodium

dodekilbenzena sulfonat. Reaksi berlangsung pada temperatur 55oC

dan tekanan 1 atm dengan konversi 99% (Kadirun,2010).

Tabel 2. Perbandingan Macam-macam Proses

Keterangan H2SO4 Oleum Gas SO3

Reaktor RATB RATB Gelembung

Temperatur 0-50oC 46oC 50oC

Tekanan 1 atm 1 atm 1,5 atm

Hasil samping H2O H2SO4 -

Dari proses diatas maka proses yang paling menguntungkan

a. Biaya produksi yang lebih terjangkau dan hasil samping

berupa H2SO4 dapat dijual.

b. Prosesnya lebih mudah.

c. Konversi yang dihasilkan lebih tinggi yaitu 99,99%.

1.4.2. Kegunaan Produk

Sodium dodekilbenzena sulfonat adalah surfaktan anion yang

termasuk non Soap Deterjen, dan memiliki rantai linier yang mudah

dipecahkan dan dapat diuraikan oleh mikroba biologis (biodegradable), yang

digunakan pada industri untuk.

a. Pembuatan deterjen sintetik,

b. Pembuatan sabun cuci, dan

c. Pembuatan shampo mobil.

1.4.3. Sifat fisika dan Sifat Kimia Bahan Baku dan Produk

1.4.3.1. Sifat-sifat Bahan Baku (Kirk dan Othmer,1998)

a. Dodekilbenzena

Bentuk, 30 oC, 1 atm : Cair

Berat molekul (BM) : 246 g/gmol

Viskositas (μ) : 12 cp

Kapasitas panas (Cp) : 0,58 kal/g oC

Densitas (ρ) : 0,87 g/cc

Temperatur kritis : 446,7 oC

Tekanan kritis (Pk) : 16,01 atm

Titik didih (Tb) : 293,5 oC

Konduktivitas : 135 kal/m.j. 0K

b. Oleum 20%

Bentuk, 30 oC, 1 atm : Cair

Komposisi berat : 20% SO3 + 80% H2SO4

Berat molekul (BM) : 80 g/mol + 98 g/mol

Viskositas (μ) : 9 cp

Densitas (ρ) : 1,91 g/cc Titik didih (Tb) : 44,8 oC

Konduktivitas : 334 kal/m.j. 0K

c. NaOH 32%

Bentuk, 30 oC, 1 atm : Cair

Berat molekul (BM) : 40 g/mol

Viskositas (μ) : 3,87 cp

Kapasitas panas (Cp) : 0,78 kal/g oC

Densitas (ρ) : 1,43 g/cc

Konduktivitas : 1140 kal/m.j. oK

d. Air

Bentuk, 30oC, 1 atm : Cair

Berat molekul (BM) : 18 g/gmol

Viscositas : 0,8 cp

Kapasitas panas (cp) : 1 kal/goC

Densitas () : 1 g/cc

Konduktifitas panas : 726 kal/m.joK

1.4.3.2. Sifat-sifat Produk (Kirk dan Othmer,1998)

a. Sodium Dodekilbenzena Sulfonat

Bentuk, 30 oC, 1 atm : Cair

Berat molekul (BM) : 348 g/mol

Viscositas (μ) : 230 cp

Kapasitas panas (Cp) : 1,001 kal/g oC

Densitas (ρ) : 1,02 g/cc

Konduktivitas : 622 kal/m.j. oK

b. H2SO4 78%

Berat Molekul (BM) : 98 g/mol

Viscositas (μ) : 9 cp

Densitas (ρ) : 1,83 g/cc

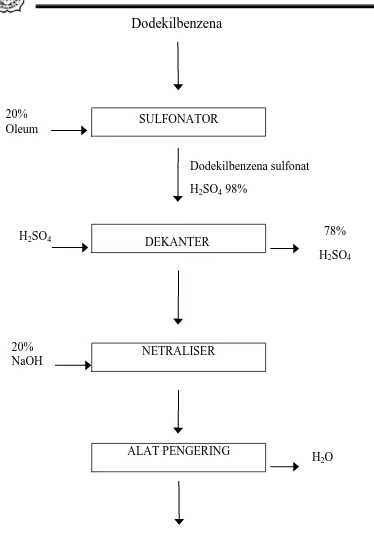

1.4.4. Tinjauan Proses Secara Umum

Proses pembuatan sodium dodekilbenzena sulfonat pada dasarnya

dapat dibagi menjadi 4 tahap yaitu. Proses sulfonasi, proses pemisahan,

proses netralisasi, dan proses pemurnian hasil.

Proses sulfonasi berlangsung dalam reaktor alir tangki berpengaduk

(R-01) pada suhu 46oC dan pada tekanan 1 atm. Reaksi yang terjadi seperti

pada persamaan (2).

Pada proses ini terjadi reaksi eksotermis dan tidak dapat berbalik

sehingga suhu harus dipertahankan. Sehingga pada reaktor harus dilengkapi

dengan jaket pendingin. Konversi yang terjadi adalah 99%. Hasil proses yang

berlangsung reaktor kemudian dialirkan ke mixer (M-01) dan ditambahkan air

agar kadar sulfat yangt terdapat pada produk turun menjadi 78% sebelum

dialirkan ke dekanter (D-01). Di dalam dekanter (D-01) terjadi proses

pemisahan asam sulfat 78% dan Asam dari dodekilbenzena sulfonat. Asam

sulfat dari proses tersebut keluar menuju bagian bawah dekanter sebagai hasil

samping sedangkan asam dodekilbenzena sulfonat dialirkan masuk ke dalam

netraliser (N-01). Di dalam netraliser terjadi pembentukan reaksi antara asam

dodekilbenzena sulfonat dengan NaOH 20% yang membentuk sodium

dodekilbenzena sulfonat. Reaksi yang berlangsung sama seperti pada

persamaan (3). Kemudian hasil dari netraliser tersebut masuk ke spray dryer

(SD-01) dan didapat produk akhir berupa sodium dodekilbenzena sulfonat

Dodekilbenzena

Gambar 1.1 Diagram Alir Pembuatan Sodium Dodekilbenzena Sulfonat (Peters dkk, 2003).

NETRALISER

Dodekilbenzena sulfonat

H2SO4 98%

ALAT PENGERING SULFONATOR

DEKANTER

Sodium Dodekilbenzena Sulfonat

H2O 20%

NaOH H2SO4 20% Oleum

78%