B. 130

PEMILIHAN FINAL CONTROL ELEMENT PADA

PENGONTROLAN SUHU ALAT SIMULASI KONTROL RT578 Ndaru Okvitarini*, dan Taqiyyah Syarah Pradini

Kimia Industri, SMTI Yogyakarta Kementerian Perindustrian

Jl. Kusumanegara No.3, Semaki, Kec. Umbulharjo, Yogyakarta, 55166

*E-mail: [email protected] Abstrak

RT 578 merupakan alat peraga pada mata pelajaran Kontrol Proses di SMK SMTI Yogyakarta yang mensimulasi kontrol 4 variabel (Level, Flowrate, Tekanan dan Temperatur). Pada pengontrolan suhu, RT 578 menyediakan 2 pilihan final control element yang bisa digunakan, yaitu Control Valve(CV) dan Heater, tetapi belum diketahui bagaimana pengaruh pemilihannya terhadap proses pengontrolan suhu. Heater bekerja dengan sistem on-off sehingga cepat mencapai set point tetapi memiliki osilasi yang besar, Heater mencapai set point saat pemanasan pada detik ke 270 dan detik ke 135 untuk pendinginan, tetapi setelah itu terjadi osilasi. Control Valve bekerja akurat dalam mengontrol flowrate sehingga lebih cepat mencapai set point dan lebih stabil (osilasi kecil), Control Valve mencapai set point saat pemanasan pada detik ke 255 dan detik ke 195 untuk pendinginan, tetapi setelah itu tidak terjadi osilasi. Pada pengontrolan suhu dilapangan yang disimulasi menggunakan alat pengontrolan 4 variabel RT 578, didapatkan hasil grafik dimanapengontrolansuhulebih stabil menggunakan Control Valve sebagai aktuatordibandingkanmenggunakanHeater.

Kata kunci : Heater;Control Valve;Final control element; Aktuator; Pengontrolan Suhu

PENDAHULUAN

Sekolah Menengah Teknologi Industri (SMK SMTI) Yogyakarta merupakan Sekolah Menengah Kejuruan dibawah Badan Pengembangan Sumber Daya Manusia Industri (BPSDMI) Kementerian Perindustrian Republik Indonesia yang berdiri mulai tahun 1947. SMK SMTI Yogyakarta mempunyai 3 jurusan, jurusan pertama yang berdiri adalah Kimia Industri, disusul Kimia Analisis dan terakhir adalah Teknik Mekatronika. Dalam menjalankan fungsi pengajaran dan pendidikan, SMK SMTI Yogyakarta dibawah arahan BPSDMI Kementerian Perindustrian selalu melakukan inovasi agar mampu menghasilkan lulusan yang siap bekerja dan mampu bersaing dalam dunia kerja.Berdasarkan Instruksi Presiden nomor 9 tahun 2016 tentang Revitalisasi Sekolah Menengah Kejururan dalam rangka peningkatan Kualitas dan Daya Saing SDM Indonesia dan Permen Perindustrian nomor 3 tahun 2017 Pedoman Pembinaan dan Pengembangan SMK berbasis Kompetensi

1 National Conference of Industry, Engineering and Technology 2020,

B. 131 yang Link and Match dengan industri, serta dalam rangka menyongsong “Indonesia 4.0” maka SMK SMTI Yogyakarta berupaya berkontribusi seoptimal mungkin sesuai dengan tugas dan fungsi yang tertuang dalam Visi Misi SMK SMTI Yogyakarta. Salah satu upaya untuk mencapai visi misi tersebut adalah dengan menerapkan sistem pendidikan dan pengajaran yang Link and Match dengan industri dan dilanjutkan dengan program Dual

System. Upaya yang telah dilakukan adalah dengan menyediakan alat peraga pembelajaran

sesuai dengan industri agar mengurangi gap antara dunia pendidikan dan industri. Alat peraga yang menjadi salah satu inti pembelajaran kompetensi pada Kimia Industri mata pelajaran Kontrol Proses adalah RT 578 yang merupakan alat peraga yang mensimulasi kontrol 4 variabel (Level, Flowrate, Tekanan dan Temperatur). RT 578 dapat dimanfaatkan untuk belajar pengontrolan yang kondisinya hampir sama dengan industri, salah satunya bisa mengetahui final control element yang sesuai dalam pengontrolan suhu menggunakan RT 578. RT 578 menyediakan beberapa final control element yang bisa dimanfaatkan pada pengontrolan 4 variabel yaitu Control Valve, Pompa, Heater. Pada pengontrolan suhu, RT 578 menyediakan 2 pilihan final control element yang bisa digunakan yaitu Control Valve dan Heater, tetapi belum diketahui bagaimana pengaruh pemilihannya terhadap proses pengontrolan suhu. Penelitian ini membandingkan penggunaan Control Valve dan Heater pada alat simulasi kontrol 4 variabel RT 578.

Sistem Pengendalian Otomatis adalah sistem pengendalian dimana subyek digantikan oleh suatu alat yang disebut controller. Dimana tugas untuk membuka dan menutup valve tidak lagi dikerjakan oleh operator, tetapi atas perintah controller. (Gunterus, 1994). Ada 3 parameter yang harus diperhatikan sebagai tinjauan pada suatu sistem kontrol proses yaitu :

1. Cara kerja sistem kontrol

2. Keterbatasan pengetahuan operator dalam pengontrolan proses

3. Peran instrumentasi dalam membantu operator pada pengontrolan proses

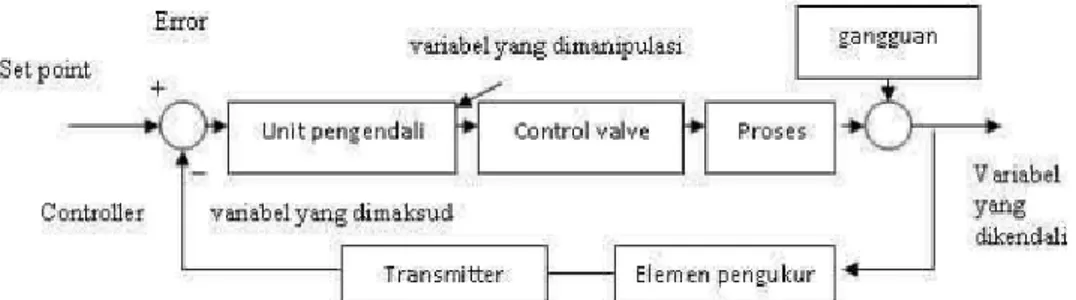

Dalam analisa sistem pengendalian selalu dimulai dengan menampilkan diagram kotak sistem. Didalam diagram kotak sistem pengendalian otomatis, akan selalu ada komponen-komponen pokok seperti elemen proses, elemen pengukuran (sensing element dan

transmitter), elemen controller (control unit), dan final control element (atau Control Valve).Diagram kotak sistem pengendalian otomatis adalah sebagai berikut :

B. 132

Gambar 1. Diagram Kotak Sistem Pengendalian Otomatis

Sumber: Gunterus, 1994

Control Valve(CV) berfungsi sebagai final control element pada sebuah sistem

pengendalian proses. Sebuah Control Valve harus selalu bekerja di daerah rentang standar operasi yaitu pada bukaan katup 25%–80%. Untuk mengetahui nilai penentuan ukuran

Control Valve dilakukan perhitungan dari data proses yang diketahui.Tujuan dari

melakukan penentuan ukuran controlvalve adalah untuk mendapatkan suatu ukuran kapasitas valve yang sesuai dengan apa yang dibutuhkan untuk pengendalian proses variabel. Persamaan yang digunakan adalah standar ISA: S75.01-1985 “Flow Equations

for Sizing Control Valves”(Coggan, 1996).Ada beberapa aspek yang harus diperhatikan

ketika memilih Control Valve (pemilihan dansizing):

1. Jenis pengendalian proses variabel (flow, pressure, temperatur, level, analyzer,dll) atau hanya on-off control.

2. Karakteristik laju aliran dari Control Valve (quick opening, linear, equal percentage). 3. Material Control Valve (stainless steel, carbon steel, dll).

4. Aksesoris Control Valve: positioner, I/P, limit switch, booster, air set, dll. 5. Fail safe condition, fail opened atau fail closed.

6. Actuator (pneumatic, hidrolik, atau electric).

7. Jenis Control Valve (globe, butterfly, ball, V-ball, dll)

8. Kondisi proses dari fluida kerja (static pressure, pressure drop, temperature,

specivic gravity, viscosity).

Pemanas air (water Heater) merupakan alat yang digunakan untuk memanaskan air yang menggunakan energi sebagai sumber pemanas, yaitu listrik, gas atau matahari. Dari ketiga jenis sumber energi yang digunakan tersebut energi listrik lebih banyak digunakan karena lebih praktis dalam penggunaan dan pemasangannya (Pratomo, 2013). Ada 2 macam jenis utama elemen pemanas listrik yaitu :

1. Elemen pemanas listrik bentuk dasar, yaitu elemen pemanas dimana resistance wire hanya dilapisi isolator listrik, macam-macam elemen pemanas ini adalah:

B. 133

CeramicHeater, SilicaandQuartzHeater, Bank ChannelHeater, Black Body CeramicHeater.

2. Elemen pemanas listrik bentuk lanjut, merupakan elemen pemanas dari bentuk dasar yang dilapisi oleh pipa atau lembaran plat logam sebagai penyesuaian terhadap penggunaan dari elemen pemanas tersebut. Bahan logam yang biasa digunakan adalah: mild stell, stainless stell, tembaga dan kuningan. Heater yang termasuk dalam jenis ini adalah: TubularHeater, CatridgeHeaterBand, NozzleandStripeHeater. (Arissandi, 2017).

Controller adalah elemen yang mengerjakan tiga dari empat tahap langkah

pengendalian, yaitu membandingkan set point dengan measurement variable, menghitung berapa banyak koreksi yang perlu dilakukan dan mengeluarkan sinyal koreksi yang sesuai dengan hasil perhitungan. Controller sepenuhnya mengantikan peran manusia dalam mengendalikan sebuah proses. Terdapat tiga jeniscontroller yaitu Proporsional, Integral dan Derivative (Gunterus, 1996). Selainitu, terdapat control unit yang merupakan bagian daricontroller yang menghitung besarnya koreksi yang diperlukan. Input control unit adalah error dan output-nya adalah sinyal yang keluar daricontroller. Controlunit memiliki

transfer function yang tergantung pada jenis controller. Output control unit adalah hasil

penyesuaian matematik transfer function dengan memasukkan nilaierror sebagai input. Pada Control Valve, positioner dapat diartikan juga sebagaicontroller karena didalamnya terdapat proses umpan balik (ProporsionalControl) dari aksi actuator ke positioner.

METODE PENELITIAN

1. Alat yang digunakan : Simulasi kontrol 4 Variabel RT 578

B. 134 2. Bahan yang digunakan : Air.

3. Metode pengujian

a. Kontrol temperatur menggunakan Control Valve sebagai final control element. 1) Mengatur arah aliran air sesuai dengan loop.

2) Memilih Control Valve sebagai final control element (mode control), pompa pada

mode manual dan Heater mode on.

3) Memilih loop yang digunakan. Pada percobaan ini memilih loop 3 (continous

control)

4) Menginput nilai Kp sebesar 3,299; Tn 0,776 ; Tv 0,116 (Konstanta sudah ditetapkan sebelumnya)

5) Menentukan set point yang dituju (30%)

6) Menghidupkan pompa dan mencatat nilai PV (Process Variabel)dan MV(Manipulated Variabel) setiap 15 detik selama 4 menit.

7) Mengganti Set Point(SP) menjadi 15%.

8) Menghidupkan pompa dan mencatat nilai PV dan MV setiap 15 detik selama 4 menit.

9) Menganalisa hasil yang diperoleh.

b. Kontrol temperatur menggunakan Heater sebagai final control element. 1) Mengatur arah aliran air sesuai dengan loop yang dipilih.

2) Memilih Heater sebagai final control element (mode control), Control Valve pada

mode manual, dan pompa pada mode manual.

3) Memilih loop yang digunakan. Pada percobaan ini memilih loop4 (Invers)

4) Menginput nilai Kp sebesar 8,734; Tn 6,314 ; Tv 0 (Konstanta sudah ditetapkan sebelumnya)

5) Menentukan set point yang dituju (30%)

6) Menghidupkan pompa dan mencatat nilai PV dan MV setiap 15 detik selama 4 menit.

7) Mengganti set point menjadi 15%.

8) Menghidupkan pompa dan mencatat nilai PV dan MV setiap 15 detik selama 4 menit.

B. 135

HASIL DAN PEMBAHASAN

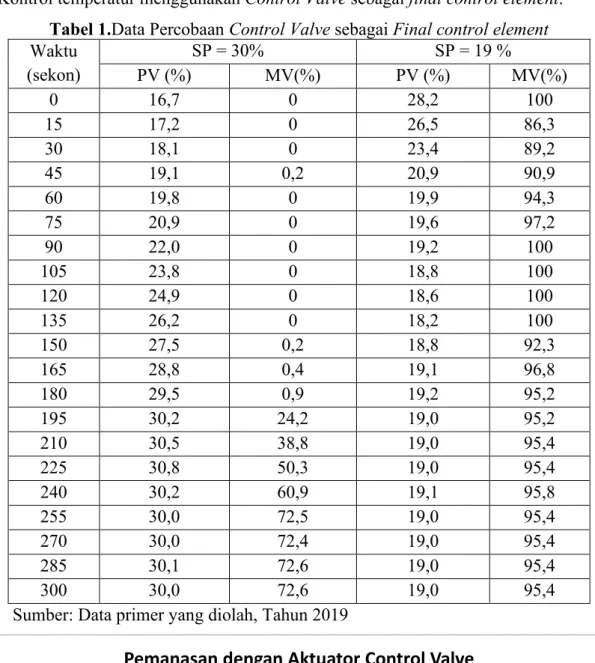

1. Kontrol temperatur menggunakan Control Valve sebagai final control element.

Tabel 1.Data Percobaan Control Valve sebagai Final control element

Waktu (sekon) PV (%) SP = 30% MV(%) PV (%) SP = 19 % MV(%) 0 16,7 0 28,2 100 15 17,2 0 26,5 86,3 30 18,1 0 23,4 89,2 45 19,1 0,2 20,9 90,9 60 19,8 0 19,9 94,3 75 20,9 0 19,6 97,2 90 22,0 0 19,2 100 105 23,8 0 18,8 100 120 24,9 0 18,6 100 135 26,2 0 18,2 100 150 27,5 0,2 18,8 92,3 165 28,8 0,4 19,1 96,8 180 29,5 0,9 19,2 95,2 195 30,2 24,2 19,0 95,2 210 30,5 38,8 19,0 95,4 225 30,8 50,3 19,0 95,4 240 30,2 60,9 19,1 95,8 255 30,0 72,5 19,0 95,4 270 30,0 72,4 19,0 95,4 285 30,1 72,6 19,0 95,4 300 30,0 72,6 19,0 95,4

Sumber: Data primer yang diolah, Tahun 2019

-10 0 10 20 30 40 50 60 70 80 0 100 200 300 SP ,P V, MV( % ) Waktu (Sekon)

Pemanasan dengan Aktuator Control Valve

SP PV MV Linear (PV)

B. 136

Gambar 3. Grafik Pemanasan dengan aktuator Control Valve pada RT 578

Sumber: Data primer yang diolah, 2019

Pada awal proses pemanasan menggunakan aktuator Control Valve, MV menunjukkan nilai 0 dikarenakan sistem sedang melakukan proses pemanasan sehingga tidak diperlukan air pendingin. Peran Control Valve adalah sebagai penyedia air pendingin, sehingga pada awal proses Control Valve belum melakukan kerja atau dalam posisi menutup.Memilih CV sebagai aktuator atau final element control berarti kerja dikontrol oleh kontroler, sedangkan Heater sebagai pemanas akan selalu bekerja (posisi On). CV pada RT 578 bersifat ATO (Air To Open), NC (Normally Closed), sehingga pada posisi normal CV menutup sehingga fluida tidak bisa mengalir (Ogata, 1994). Ketika PV mendekati SP, nilai MV mulai naik. Kenaikan nilai MV menunjukan CV mulai bekerja (CV membuka). CV sebagai aktuator, sistem kerjanya dikontrol oleh controller berdasarkan nilai MV yang dikirimkan oleh controller (Pratomo, 2013). Kenaikan MV sebanding dengan kenaikan PV, pada saat PV mendekati SP nilai MV mulai stabil sampai dengan waktu pengamatan selesai. Control Valve yang digunakan dalam RT 578 adalah CV dengan tipe globe valva yang memiliki kelebihan akurat dalam mengontrol aliran fluida (Gunterus,1994). PV mencapai SP pada detik ke 255 dengan nilai MV 72,5. Sesuai dengan data yang disajikan dalam tabel 1 dan gambar 3, dengan menggunakan CV sebagai aktuator, nilai PV dan MV terlihat cenderung halus atau tidak banyak terdapat osilasi. Hal tersebut juga terlihat pada saat PV sama dengan SP, nilai MV tidak banyak berubah.

Gambar 4. Grafik Pendinginan dengan aktuator Control Valve pada RT 578

Sumber: Data primer yang diolah, 2019

Suhu air pendingin saat proses akan berlangsung adalah 34oC, sedangkan suhu air

proses adalah 28,2% atau sama dengan 56,4oC dan target pendinginan adalah 19% atau 0 20 40 60 80 100 120 0 100 200 300 SP ,P V, MV ( % ) Waktu (Sekon)

Pendinginan dengan Aktuator Control Valve

SP PV MV

B. 137 sama dengan 38oC. Pada awal perlu dilakukan perkiraan sederhana karena jika suhu target

lebih kecil dibandingkan suhu air pendingin, maka suhu target tidak akan bisa tercapai. Berdasarkan data lapangan, percobaan tersebut bisa dilakukan karena suhu target lebih besar dibandingkan suhu air pendingin. Pada awal proses pendinginan, didapatkan data MV sebesar 100% yang berarti CV dalam posisi membuka sempurna dan fluida mengalir. Hal tersebut dikarenakan controller membaca PV lebih tinggi dibanding SP sehingga MV harus besar(maksimal) agar PV bisa mendekati SP. Sesuai dengan yang dijelaskan oleh Ogata (1994), pada proses direct (contohnya pada pengontrolan suhu). Pada waktu berikutnya, PV mulai menurun mendekati SP, nilai MV juga turun sebanding dengan penurunan PV. PV mencapai SP pada detik ke 195 dengan nilai MV 95,2, setelahnya nilai MV cenderung stabil sampai waktu pengamatan selesai.

2. Kontrol temperatur menggunakan Heater sebagai final control element

Tabel 2. Data Percobaan Heater sebagai Final control element

Waktu (sekon) PV (%) SP = 30% MV(%) PV (%) SP = 19 % MV(%) 0 13,7 100 27,1 15,1 15 14,2 100 26,7 10,1 30 15,6 100 25,5 8,2 45 16,8 100 24,0 5,8 60 17,7 99,4 23,2 3,9 75 18,6 98,5 22,4 0,9 90 19,8 98 20,8 0 105 20,5 98 19,6 0 120 21,3 97,5 19,2 0 135 22,9 98 19,0 0 150 23,8 98,7 18,8 0 165 25,2 99 18,5 1,2 180 26,9 98,6 18,2 4,5 195 27,7 99,2 18,3 7,9 210 28,5 99,6 18,5 12,1 225 29,3 100 18,7 16,8 240 30,4 99,9 19,1 19,4 255 31,2 98,2 19,4 20,1 270 32,3 92,6 19,6 22,3 285 32,6 86,2 19,4 23,2 300 32,9 74,2 19,1 23,5 315 33,1 56,3

B. 138 330 33,0 38,6 345 32,8 22,5 360 32,3 12,1 375 31,8 4,5 390 31,1 0 405 30,8 0 420 30,1 0

Sumber: Data primer yang diolah, Tahun 2019

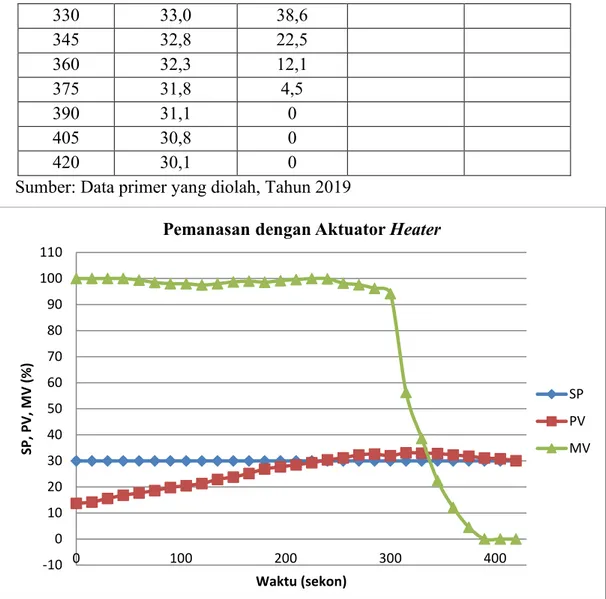

Gambar 5. Grafik Pemanasan dengan aktuator Heater pada RT 578

Sumber: Data primer yang diolah, 2019

Pengontrolan suhu dengan Heater sebagai aktuator, berarti Heater bekerja sesuai dengan nilai MV yang dikirimkan oleh kontroler sedangkan Control Valve dan pompa tetap menyala (sesuai dengan setting manual). Pengontrolan suhu ini mempunyai sifat

inverse, artinya ketika PV lebih besar dari SP, MV bernilai kecil. Berkebalikan dengan

direct, pada awal proses ketika PV 13,7 % dengan SP 30%, MV bernilai 100% artinya

Heater bekerja penuh. PV mencapai SP pada detik ke 240 dengan nilai MV yang masih

tinggi. Heater bekerja menggunakan on off control yang mempunyai karakteristik hasil pengontrolan masih bersifat osilasi (efek cycling) sehingga hasil tidak terlalu akurat, ada efek histerisis (dead band) dalam implementasi praktisnya dan laju pemrosesan yang lambat (Suwandi, 2008). Karakteristik tersebut terlihat dari data pemanasan dengan Heater sebagai aktuator pada alat RT 578. Setelah PV mencapai SP pada detik ke 240, PV belum

-10 0 10 20 30 40 50 60 70 80 90 100 110 0 100 200 300 400 SP , P V, M V (% ) Waktu (sekon)

Pemanasan dengan Aktuator Heater

SP PV MV

B. 139 bisa stabil tetapi PV meningkat melebih SP walaupun nilai MV sudah mengalami penurunan. Diperlukan waktu yang lama untuk PV stabil mendekati SP. Hal lain yang membuat PV lama untuk stabil dikarenakan aliran air pendingin tetap menyala sehingga sulit untuk mengontrol PV.

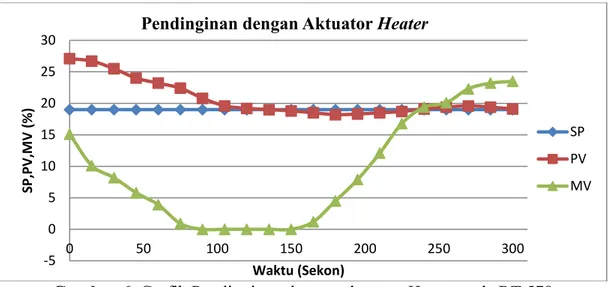

Gambar 6. Grafik Pendinginan dengan aktuator Heater pada RT 578

Sumber: Data primer yang diolah, 2019

Suhu air pendingin saat proses akan berlangsung adalah 34,5oC sedangkan suhu air

proses adalah 27,1% atau sama dengan 54,2oC dan target pendinginan adalah 19% atau

sama dengan 38oC. Pada awal perlu dilakukan perkiraan sederhana karena jika suhu target

lebih kecil dibandingkan suhu air pendingin, maka suhu target tidak akan bisa tercapai. Berdasarkan data lapangan, percobaan tersebut bisa dilakukan karena suhu target lebih besar dibandingkan suhu air pendingin. PV mencapai SP pertama kali pada detik ke 135, jika dibandingkan dengan Control Valve sebagai aktuator, Heater lebih cepat mencapai SP. Tetapi saat menggunakan Heater, terjadi osilasi yang cukup besar, sedangkan menggunakan CV sebagai aktuator PV lebih stabil dekat dengan SP. Hal tersebut dikarenakan cara kerja CV yang akurat dalam mengontrol flowrate air pendingin sehingga mudah untuk dikendalikan sesuai dengan kebutuhan. Heater merupakan aktuator yang bekerja menggunakan kontrol on off sehingga sulit untuk menyesuaikan dengan kebutuhan, diperlukan waktu yang lama agar PV stabil mencapai SP (Suwandi,2008).

KESIMPULAN

Dari hasil perbandingan penggunaan aktuator Control Valve dan Heater pada pengontrolan suhu, sesuai dengan teori yang ada. Heater bekerja dengan sistem on-off

-5 0 5 10 15 20 25 30 0 50 100 150 200 250 300 SP ,P V,M V ( % ) Waktu (Sekon)

Pendinginan dengan Aktuator Heater

SP PV MV

B. 140 sehingga cepat mencapai set point tetapi memiliki osilasi yang besar, sedangkan Control

Valve bekerja akurat dalam mengontrol flowrate sehingga lebih cepat mencapai set pointtetapi lebih stabil (osilasi kecil). Untuk pengontrolan suhu dilapangan, yang di

simulasi menggunakan alat pengontrolan 4 variabel RT 578 didapatkan hasil grafik lebih stabil menggunakan Control Valve sebagai aktuator.

DAFTAR PUSTAKA

Albert, C.L., &Coggan, D.A. (1996). Fundamentals of Industrial Control. United States of America: Instrument Society of America.

Arissandi, R., (2014). Implementasi Kontrol Logika Fuzzy (KLF) Sebagai Pengendali Suhu

Sistem Pasteurisasi Kuning Telur Cair. Publikasi Hasil Penelitian Skripsi, Universitas

Brawijaya

Dharmawan,T.B.A.,Syoufian,A.,&Supardi,T.W. (2013). Purwarupa Sistem Kendali Suhu dengan Pengendali PID pada Sistem Pemanas dalam Proses Refluks/Distilasi.

Indonesian Journal of Electronics and Instrumentations Systems, vol. 3, no. 1, pp. 23–

34.

Gunterus, F.,(1994). Falsafah Dasar : Sistem Pengendalian Proses. Jakarta: PT. Elex Media Komputindo.

Suwandi, G.R.,Rahadi, A.N., Bachtiar, H., &Suryana, A. (2008). Kontrol On-Off Dan

Display Bargraph Temperatur.DOI: 10.13140/RG.2.1.1228.2327.

Katsuhiko, O.,(1997). Modern Control Engineering.(3rd edition). Prentice HallInternational Inc.

Smith, C.A., Armando, B,. Principles And Practice Of Automatic Process Control 2nd