PENENTUAN PRIORITAS PENANGANAN KECELAKAAN KERJA DENGAN METODE FAILURE MODE AND EFFECT ANALYSIS PADA PROSES PRODUKSI REMAH KARET (CRUMB RUBBER)

DI PT.P&P LEMBAH KARET PADANG

ROBINO INDAN

Universitas Putra Indonesia YPTK Padang Email : robino@upiyptk.ac.id

Abstrak

PT.P&P Lembah Karet merupakan perusahaan yang bergerak di bidang industri karet yang memproduksi Crumb Rubber. Pada perusahaan ini masih terdapat banyaknya kecelakaan kerja yang mengancam keselamatan pekerja ketika melakukan proses produksi remah, dengan banyaknya resiko kecelakaan kerja yang masih belum terkontrol di PT.P&P Lembah Karet maka dari itu penelitian ini bertujuan untuk mengetahui resiko yang harus di prioritaskan, sehingga resiko tersebut tidak mengganggu kesehatan dan keselamatan kerja operator dan pekerja. Metode yang digunakan adalah Failure Modes and Effect Analysis dengan perhitungan risk priority number dan tingkat resiko sebagai acuan dalam penentuan prioritas resiko.

Data penelitian di dapatkan menggunakan kuesioner dengan jumlah responden sebanyak 51 orang . Dari hasil penelitian didapatkan terdapat 15 resiko yang terjadi selama proses produksi remah karet, 4 di antara nya masuk ke dalam kategori resiko yang medium dengan nilai masing-masing risk priority numbernya adalah 25,00167, 22,46896, 16,83862, 10,28362.

Kata kunci : Failure Modes and Effect Analysis

1. PENDAHULUAN

1.1

Latar Belakang

Umumnya di setiap tempat kerja terdapat sumber bahaya yang dapat mengancam keselamatan dan kesehatan tenaga kerja. Keselamatan kerja merupakan sarana utama dalam pencegahan kecelakaan dalam bekerja. Kecelakaan kerja adalah sesuatu yang tidak dapat direncanakan dan tidak dapat di kontrol tetapi bisa di minimalkan dengan cara mengetahui sumber-sumber resiko atau penyebab serta memprioritaskan resiko tersebut.

PT.P&P Lembah Karet Padang yang berlokasi di jalan by pass kilometer 22 Kecamatan Koto Tangah Padang, memproduksi karet dalm bentuk remah karet (crumb rubber). Penjualan yang dilakukan oleh Lembah Karet tidak hanya domestik tetapi juga International.

Dalam melakukan produksinya PT.P&P Lembah Karet masih memiliki kekurangan yaitu perusahaan belum memiliki penskalaan mengenai tingkat keparahan dari kecelakaan kerja.

Dengan menggunakan metode Failure Mode And Effect Analysis akan diketahui resiko dan tingkatan resiko melalui kuesioner yang di isi oleh responden sebanyak 51 orang di lantai produksi remah karet

1.2 Rumusan Masalah

Berdasarkan latar belakang diatas, maka rumusan masalah dalam penelitian ini adalah sebagai berikut :

1. Apakah metode Failure Mode And Effect Analisis dan Risk Priority Number dapat digunakan oleh perusahaan untuk mengetahui tingkat resiko dalam bekerja?

2. Apa saja resiko yang didapatkan oleh pekerja dalam proses produksi remah karet?

3. Bagaimana solusi yang harus dilakukan perusahaan untuk menangani resiko?

4. Apa saja faktor penyebab terjadinya resiko dalam proses produksi remah karet?

1.3 Batasan

Masalah

Adapun batasan masalah pada pembuatan laporan tugas akhir ini adalah :

1. Dalam penelitian ini menggunakan metode Failure Mode And Effect Analysis. Metode ini berguna untuk mengetahui resiko dan dapat ditambah menggunkan metode Risk Priority Number

2. Menggunakan analisis FMEA dan diagram sebab akibat. Analisis FMEA berguna untuk memberikan usulan atau solusi yang nantinya akan dipakai oleh perusahaan.

3. Penelitian ini berlangsung pada proses produksi crumb rubber di PT.P&P Lembah Karet.

4. Data uji relevansi resiko kerja dan uji penilaian resiko kerja di dapatkan melalui kuesioner yang di ajukan kepada PT.P & P Lembah Karet

1.4

Tujuan Penelitian

Adapun tujuan dari tugas akhir ini adalah sebagai berikut :

Untuk mengetahui metode Failure Mode And Effect Analysis dapat digunakan dalam mengetahui resiko dan tingkatannya.

Untuk mengetahui resiko-resiko yang dapat terjadi pada proses produksi crumb rubber.

Untuk menemukan solusi dalam pemecahan masalah penanganan resiko dalam proses produksi remah karet.

Untuk mengetahui faktor-faktor penyebab terjadinya resiko kecelakaan kerja pada proses produksi remah karet.

1.5 Manfaat Penelitian

Manfaat penelitian memberikan penjelasan mengenai apa saja keuntungan yang diperoleh baik bagi perusahaan maupun bagi mahasiswa sebagai penulis.

1. Penelitian ini digunakan untuk memenuhi syarat untuk mendapatkan gelar sarjana teknik industri

2. Sebagai salah satu acuan dalam memilih alternatif untuk menghilangkan atau meminimalkan resiko dalam pembuatan remah karet (crumb rubber).

3. Membantu perkembangan ilmu pengetahuan dalam kajian mengenai kecelakaan kerja.

4. Memberikan pengetahuan kepada perusahaan mengenai resiko yang terjadi selama proses produksi remah karet dan tingkatan resiko kecelakaan kerja.

2. LANDASAN TEORI 2.1 Manajemen Resiko

Manajemen resiko bertujuan untuk mengendalikan resiko yang dimilik oleh perusahaan atau organisasi. Manajemen resiko adalah seperangkat kebijakan, prosedur, yang lengkap dimiliki oleh organisasi untuk mengelola, memonitor dan mengendalikan eksposur organisasi terhadap resiko.

Manajemen resiko memiliki prinsip-prinsip di antara lain : (1). Transparansi, (2). Pengukuran yang akurat, (3). Informasi berkualitas yang tepat waktu, (4). Diversifikasi, (5). Independensi, (6). Pola keputusan yang disiplin, (7). Kebijakan(Mulyawan,2015).

2.2 Kecelakaan Kerja

Kecelakaan kerja adalah suatu kejadian yang jelas tidak dikehendaki dan sering kali tidak terduga semula yang dapat menimbulkan kerugian baik waktu, harta benda/property maupun korban jiwa yang terjadi di dalam suatu proses kerja industri atau yang berkaitan dengannya (Tarwaka, 2008).

Disebut tidak terduga karena dibelakang peristiwa kecelakaan tidak terdapat unsur kesengajaan dan perencanaan. Kejadian ini juga dikatakan tidak diinginkan atau diharapkan, karena setiap peristiwa kecelakaan akan selalu disertai kerugian baik fisik maupun mental. Serta selalu

menimbulkan kerugian dan kerusakan, yang sekurang-kurangnya menyebabkan gangguan proses kerja (Tarwaka, 2008).

2.3 Alat Pelindung Diri

Pemakaian alat pelindung diri adalah sebagai upaya pengendalian terakhir yang berfungsi untuk mengurangi keparahan akibat dari bahaya yang ditimbulkan. Alat Pelindung Diri (APD) adalah seperangkat alat keselamatan yang digunakan oleh pekerja untuk melindungi seluruh atau sebagian tubuhnya dari kemungkinan adanya pemaparan potensi bahaya lingkungan kerja terhadap kecelakaan dan penyakit akibat kerja.

2.4 Failure Modes And Effect Analysis (FMEA)

FMEA merupakan sebuah teknik yang digunakan untuk mencari, mengidentifikasi, dan menghilangkan kegagalan potensial, error, dan masalah yang diketahui dari sistem, desain, proses, atau jasa sebelum hal tersebut sampai ke konsumen. (Tannadi,2015)

Tujuan FMEA ini adalah mengambil tindakan untuk menghapus atau meminimalisasi kegegalan atau resiko, dimulai dari penyebab yang tinggi prioritasnya. FMEA juga mendokumentasikan pengetahuan yang ada sekeranag dan tindakanyang diambil untuk mengetasi resiko kegagalan (Haming dan Nurnajamuddin,2012)

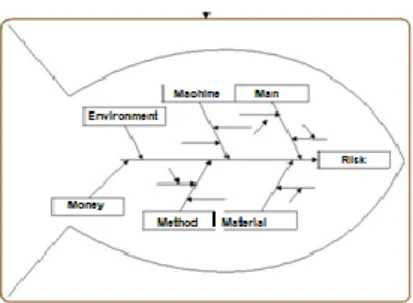

2.5 Cause Effect Diagram

Secara umum diagram sebab akibat adalah sebuah gambaran grafis yang menampilkan data mengenai faktor penyebab dari kegagalan , hingga menganalisa ke sub paling dalam dari faktor penyebab timbulnya masalah. Bentuk analisa pada diagram sebab akibat adalah berupa data yang secara dominan dikumpulkan secara subyektif dengan menggunakan data kualitatif dan kuantitatif.

(Tannadi, 2015).

Gambar 2.2 Diagram Tulang Ikan

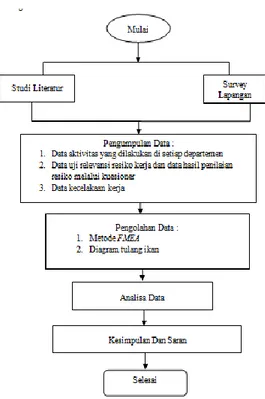

3. METODOLOGI PENELITIAN

Metode penelitian ini menjelaskan mengenai langkah-langkah yang dilakukan dalam menyelesaikan permasalahan yang peneliti angkat pada PT.P & P Lembah Karet Diagram alir dari metode penelitian yang digunakan dalam penelitian ini dapat digambarkan sebagai berikut:

Gambar 3.1 Flowchart Metodologi Penelitian

4.HASIL DAN PEMBAHASAN

Data Uji Relevansi Resiko Kerja dan Uji Penilaian Resiko Kerja

Dari 51 kuesioner yang disebar terdapat 41 orang responden pria dan 10 orang responden wanita, kuesioner di sebar pada proses produksi basah dan proses produksi kering, sehingga data yang di dapatkan beragam. Tahun lamanya pekerja bekerja di perusahaan juga mempengaruhi data yang di dapatkan.

Dengan sedikitnya data kecelakaan kerja yang diberikan oleh perusahaan maka uji relevansi resiko berguna untuk memberikan asumsi resiko yang sebenarnya terjadi pada proses produksi remah karet. Dari 17 resiko kerja yang di asumsikan, 15 di antaranya benar terjadi di lantai produksi baik itu proses produksi basah maupun proses produksi kering.

Berdasarkan identifikasi resiko di atas dilakukan uji relevan maka didapatkan hasil resiko yang pernah terjadi selama proses produksi remah karet yaitu, dari 51 kuesioner yang di bagikan untuk pekerja sebanyak 35 orang memilih kecelakaan kerja tangan kena pisau saat memotong getah, 25 orang memilih siku kena gancu ketika bekerja, 41 orang memilih kaki kena gancu ketika bekerja, 39 orang memilih mata kena air getah, 7 orang memilih kaki tertimpa timbangan, 11 orang memilih operator tersetrum akibat korsleting, 25 orang memilih tangan operator atau pekerja tergiling, 38 orang memilih hidung nyeri terkena bau getah dan debu, 41 orang memilih kelelahan lama bekerja, 5 orang memilih operator atau pekerja terkena mesin breaker, 13 orang memilih operator terkena mesin pengepresan, 10 orang memilih kaki operator terkena forklift, 34 orang memilih operator tergelincir di lantai produksi, 15 orang memilih operator terkena material atau terhimpit karet, 7 orang memilih operator terkena luka bakar, sedangkan 2 dari 17 kecelakaan kerja yaitu operator keracunan terkena bahan kimia dan operator terkena mesin pengemasan tidak relevan dengan kecelakaan kerja sewaktu proses produksi remah karet.

Analisis Resiko

Analisis resiko bertujuan untuk melakukan analisa terjadinya resiko yang terdiri dari severity, occurance, dan detection. Penilaian resiko dilakukan dengan metode FMEA yang merupakan salah satu metode untuk pembobotan resiko. Nilai ini didapatkan dari pengisian kuesioner oleh para operator dan pekerja pada lantai produksi.

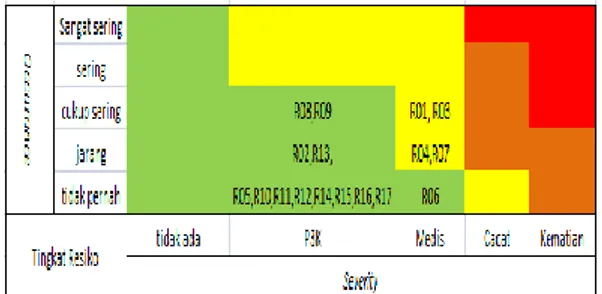

Hasil Perhitungan Probability Impact Matriks

Menurut Hoseynabadi (2010), probability impact matrix merupakan salah satu

metode pendeteksi resiko pada proses produksi yang bertujuan untuk menentukan daerah

prioritas resiko dengan mempertimbangkan nilai S,O,D. Probability impact matriks

digunakan untuk mengetahui tingkat resiko yang sangat berpengaruh kepada besarnya nilai RPN jika perhitungan RPN menggunakan S,O,D maka PIM hanya menggunakan severity dan occurance.

Evaluasi Resiko

Evaluasi resiko bertujuan untuk membantu proses pengambilan keputusan berdasarkan analisis resiko apa saja yang akan diberikan perlakuan resiko. Resiko yang menjadi prioritas adalah resiko yang berskala medium yaitu tangan kena pisau ketika memotong getah dengan niali RPN 25.00167, kaki kena gancu ketika bekerja dengan nilai RPN 16.83862, siku kena gancu ketika bekerja dengan nilai RPN 22.46896, tangan operator tergiling dengan niali RPN 10.28362.

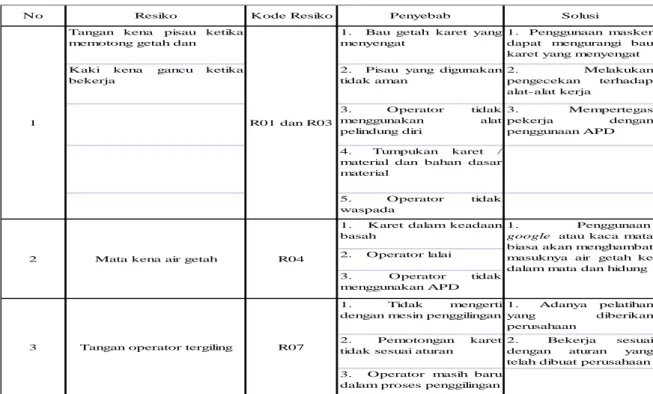

Perlakuan dan Rekomendasi Terhadap Resiko

Setelah resiko di prioritaskan maka diberikan tindakan untuk mengurangi tingkat keseringan resiko sehingga resiko tidak membahayakan pekerja dan operator.

Rekomendasi perbaikan yang dilakukan adalah mitigasi resiko terhadap resiko-resiko yang akan dikelola.

Untuk menentukan tindakan mitigasi yang akan diambil maka perlu diketahui penyebab terjadinya resiko. Penyebab terjadinya resiko dapat diidentifikasi menggunakan diagram tulang ikan. Ada pun diagram tulang ikan penyebab resiko-resiko tersebut adalah sebagai berikut.

1. Fishbone diagram penyebab terjadinya resiko tangan kena pisau ketika memotong getah (R01) dan kaki kena gancu ketika bekerja (R03) dapat dilihat pada Gambar 4.6

Tabel 4.8 Penyebab dan Solusi Perbaikan Untuk Masing-Masing Resiko

Tangan kena pisau ketika memotong getah dan

1. Bau getah karet yang menyengat

1. Penggunaan masker dapat mengurangi bau karet yang menyengat Kaki kena gancu ketika

bekerja

2. Pisau yang digunakan tidak aman

2. Melakukan pengecekan terhadap alat-alat kerja

3. Operator tidak menggunakan alat pelindung diri

3. Mempertegas pekerja dengan penggunaan APD

4. Tumpukan karet / material dan bahan dasar material

5. Operator tidak waspada

1. Karet dalam keadaan

basah

2. Operator lalai

3. Operator tidak

menggunakan APD

1. Tidak mengerti

dengan mesin penggilingan

1. Adanya pelatihan

yang diberikan perusahaan

2. Pemotongan karet

tidak sesuai aturan

2. Bekerja sesuai

dengan aturan yang telah dibuat perusahaan

3. Operator masih baru

dalam proses penggilingan

1. Penggunaan

google atau kaca mata biasa akan menghambat masuknya air getah ke dalam mata dan hidung

3 Tangan operator tergiling R07

No Resiko Kode Resiko Penyebab Solusi

1 R01 dan R03

2 Mata kena air getah R04

Tabel 4.9 FMEA Kecelakaan Kerja

5. KESIMPULAN

Berdasarkan data yang telah diolah dan di analisis maka, di dapatkan kesimpulan sebagai berikut :

1. Metode Failure Mode And Effect Analisis dan Risk Priority Number dapat digunakan oleh perusahaan untuk mengetahui tingkat resiko dalam bekerja, karena metode ini di lengkapi dengan severity, occurance, detection.

2. Sesuai dengan uji relevansi resiko kerja terdapat 15 resiko yang didapatkan oleh pekerja selama proses produksi remah karet diantaranya :

a. Tangan kena pisau ketika memotong getah b. Siku kena gancu ketika bekerja

c. Kaki kena gancu ketika bekerja d. Mata kena air getah

e. Kaki tertimpa timbangan

f. Operator tersetrum akibat korsleting listrik g. Tangan operator tergiling

h. Hidung nyeri terkena bau getah dan debu masuk ke hidung i. Kelelahan lama bekerja

j. Operator terluka terkena mesin breaker k. Operator terkena mesin pengepresan l. Kaki operator terkena forklift m. Operator tergelicir dilantai produksi n. Operator terkena material

o. Operator mengalami luka bakar

3. Solusi yang harus dilakukan perusahaan untuk menangani resiko adalah mitigasi resiko dengan melakukan tindakan sehingga mengurangi intensititas terjadinya resiko dan mengurangi dampak resiko terhadap perusahaan.

4. penyebab terjadinya resiko dalam proses produksi remah karet diantaranya adalah :

a. Faktor manusia yaitu kelalaian operator dalam bekerja dan tidak mematuhi untuk menggunakan alat pelindung diri sebagai tindakan mitgasi pencegahan dari resiko b. Faktor mesin yaitu alat yang digunakan tidak sesuai dengan standar atau telah

dimodifikasi

c. Faktor lingkungan yaitu keadaan bau yang tidak sedap yang dihasilkan oleh getah, sehingga menimbulkan keadaan yang tidak nyaman dengan tidak adanya penggunaan alat penutup hidung

d. Faktor material yaitu menumpuknya karet sehingga menyulitkan mesin untuk melakukan aktivitas produksi.

DAFTAR PUSTAKA

Airmic.2010. Manajemen Risiko Pada Bandara Soekarno Hatta Berbasis Iso 31000.Jurnal:Teknik Industri Vol. 14, No. 2, Agustus 2013: 116–129

Djohanputro,Bramantyo.2008. Analisis Strategi Penanganan Risiko dalam Perspektif Islam pada Bisnis Proyek Konstruksi.Jurnal : STAIN Kudus

Haming, Murdifin dan Muhammad Nurnajamuddin.2012. Manajemen Proses Produksi. Jakarta : PT.Bumi Aksara

Idroes, Ferry N.2011. Analisis Strategi Penanganan Risiko dalam Perspektif Islam pada Bisnis Proyek Konstruksi.Jurnal : STAIN Kudus

Labombang.2011. Manajemen Risiko Pada Bandara Soekarno Hatta Berbasis Iso 31000.Jurnal:Teknik Industri Vol. 14, No. 2, Agustus 2013: 116–129

Larica,Lithrone dan Rosehan dan Cyntia.2013.Usulan Perbaikan Kualitas dengan Penerapan Metode Six Sigma dan FMEA Pada Proses Produksi Roller Conveyor MBC di PT. XYZ.

Jurnal : Universitas Tarumanegara

Mangkuprawira, S. dan A. Vitayala Hubeis. 2007. Analisis Pengaruh Efektivitas Penerapan Sistem Manajemen Keselamatan dan Kesehatan Kerja Terhadap Produktivitas Kerja Karyawan.Jurnal : Institut Pertanian Bogor

Mulyawan,Setia.2015.Manajemen Resiko.Bandung:Pustaka Setia.

Tannady,Hendi.2015.Pengendalian Kualitas.Yogyakarta:Graha Ilmu

Tarwaka.2008.Pemakaian Alat Pelindung Diri Sebagai Upaya Dalam Pencegahan Kecelakaan Kerja Di Bagian Granule Di Pt. Bina Guna Kimia Ungaran. Jurnal : Universitas Sebelas Maret Surakarta

Sepang.2013. Manajemen Risiko Pada Bandara Soekarno Hatta Berbasis Iso 31000.Jurnal:Teknik

Industri Vol. 14, No. 2, Agustus 2013: 116–129

Yasa.2013. Manajemen Risiko Pada Bandara Soekarno Hatta Berbasis Iso 31000.Jurnal:Teknik Industri Vol. 14, No. 2, Agustus 2013: 116–129