TUGAS AKHIR

PEMBUATAN KONSTRUKSI FORKLIFT MINI KAPASITAS

200 Kg UNTUK USAHA KECIL MENENGAH (UKM)

Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Sarjana Teknik Mesin Pada Fakultas Teknik

Universitas Muhammadiyah Sumatera Utara

Disusun oleh:

YUDISTIRA SUGANDA 1407230239

PROGRAM STUDI TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SUMATERA UTARA

MEDAN

iv

ABSTRAK

Forklift atau alat pemindah barang saat ini banyak digunakan di perusahaan untuk pengoprasian pemnindah barangnya yang ada di gudang ataupun perusahaanya. Setiap perusahaan besar seperti perusahaan manufaktur hampir secara keseluruhan memiliki forklift, forklift yang digunakan pada industri manufaktur biasanya menggunakan forklift dengan skala angkat beban yang besar. Sementara itu pada usaha kecil juga memelkukan forklift untuk usahanya, agar produksinya meningkat dan waktu yang dibutuhkan dapat lebih cepat atau singkat, namun di karnakan harga forklift yang terlalu mahal dan bentuk dari forklift yang terlalu besar tidak cocok digunakan untuk usaha kecil seperti usaha kecil menengah (UKM). Penulisan skripsi ini ini bertujuan untuk membuat konstruksi forklift mini kapasitas 200 kg untuk usaha kecil menengah (UKM). Forklift memiliki banyak komponen-komponen pendukung, fungsi setiap komponen forklift saling berkaitan satu dengsn yang lain yang kemudian di topang oleh sebuah penopang yang disebut konstruksi rangka atau (chasis). Konstruksi yang akan di buat harus dibuat dengan kebutuhan dari pekerjaan dari forklift itu sendiri. Adapun bagian bagian konstruksi dari forklift dan akan dibuat yaitu, chasis (rangka), mast, carriage, fork, poros roda, yang akan di buat menggunakan bahan-bahan yang sesuai kebutuhan masing masing komponen seperti besi unp, besi poros, plat aluminium, plat baja, serta bahan tambahan pendukung lainya. Dalam pembuatan konstruksi ini juga dibutuhkan peralatan pembuatan permesinan seperti mesin gerinda, mesin bor, mesin las, mesin bubut, dan alat pendukung lainya. Dalam pembuatan konstruksi forklift mini ini, konstruksi yang dibuat harus sesuai dengan desain yang telah ada seperti ukuran dan bentuk dari desain tersebut. Setelah dilakukan semua proses pembuatan selanjutnya adalah masuk ke tahap finishing tahap ini adalah tahap perakitan semua komponen yang telah di buat serta tahap akhir dari pembuatan seperti pengecatan dan pengujian pembebanan terhadap forklift.

v ABSTRACT

Forklifts or goods transfer tools are currently widely used in companies for the operation of moving goods in their warehouse or company. Every large company such as a manufacturing company almost entirely has a forklift, a forklift used in the manufacturing industry usually uses a large scale lift forklift. Meanwhile for small businesses, it also uses a forklift for its business, so that production increases and the time needed can be faster or shorter, but because the price of a forklift is too expensive and the shape of a forklift that is too large is not suitable for small businesses such as small and medium businesses ( UKM). The writing of this thesis aims to make a construction of a mini forklift capacity of 200 kg for small and medium enterprises (UKM). Forklifts have many supporting components, the function of each forklift component is related to one another, which is then supported by a support called frame construction (chassis). Construction that will be made must be made with the needs of the work of the forklift itself. The construction parts of the forklift and will be made, namely, chassis (frame), mast, carriage, fork, wheel axle, which will be made using materials that suit the needs of each component such as unp iron, iron shaft, aluminum plate, plate steel, and other supporting additives. In making this construction, we also need machinery manufacturing equipment such as grinding machines, drilling machines, welding machines, lathes, and other supporting tools. In making this mini forklift construction, the construction must be in accordance with existing designs such as the size and shape of the design. After doing all the subsequent manufacturing processes, it is entered into the finishing stage, this stage is the assembly stage of all the components that have been made and the final stages of manufacture such as painting and testing the loading of the forklift.

Keywords: forklifts, construction, design, small and medium enterprises (UKM), manufacture

vi

KATA PENGANTAR

Dengan nama Allah Yang Maha Pengasih lagi Maha Penyayang. Segala puji dan syukur penulis ucapkan kehadirat Allah subhaanahu wa ta’ala yang telah memberikan karunia dan nikmat yang tiada terkira. Salah satu dari nikmat tersebut adalah keberhasilan penulis dalam menyelesaikan laporan Tugas Akhir ini yang berjudul “Pembuatan KonstruksiForklift Mini Kapasitas 200 Kg Untuk Usaha Kecil Menengah (UKM)”sebagai syarat untuk meraih gelar akademik Sarjana Teknik pada Program Studi Teknik Mesin, Fakultas Teknik, Universitas Muhammadiyah Sumatera Utara (UMSU), Medan.

Banyak pihak telah membantu dalam menyelesaikan laporan Tugas Akhir ini, untuk itu penulis menghaturkan rasa terimakasih yang tulus dan dalam kepada:

1. Bapak Ahmad Marabdi Siregar, S.T., M.T selaku Dosen Pembimbing I yang telah banyak membimbing dan mengarahkan penulis dalam menyelesaikan Tugas Akhir ini.

2. Bapak Khairul Umurani, S.T., M.T selaku Dosen Pimbimbing IIyang telah banyak membimbing dan mengarahkan penulis dalam menyelesaikan Tugas Akhir ini.

3. Bapak M. Yani, S.T., M.T selaku Dosen Penguji I, Bapak Bekti Suroso, S.T., M.Eng selaku dosen penguji II yang telah banyak memberikan koreksi dan masukan kepada penulis dalam menyelesaikan Tugas Akhir ini.

4. Bapak Affandi, S.T., M.TselakuKetua Program Studi Teknik Mesin, Universitas Muhammadiyah Sumatera Utara.

5. Bapak Munawar Alfansury Siregar, S.T., M.T selaku Dekan Fakultas Teknik, Universitas Muhammadiyah Sumatera Utara.

6. Seluruh Bapak/Ibu Dosen di Program Studi Teknik Mesin, Universitas Muhammadiyah Sumatera Utara yang telah banyak memberikan ilmu keteknikmesinan kepada penulis.

7. Orang tua penulis: Junaidi dan Nursiah Manurung, yang selalu memberikan semangat dan kasih sayang yang tiada henti-hentinya dan selalu berdoa kepada penulis.

vii 8. Bapak/Ibu Staf Administrasi di Biro Fakultas Teknik, Universitas

Muhammadiyah Sumatera Utara.

9. Sahabat-sahabat penulis: Bayu prasetyo, Ahmad Rifai, M.Rizky Riadi, Afri Yuda,Eko Saigabeyang merupakan rekan satu team pembuatan alat penelitian ini yang tidak pernah berhenti memberikan masukan serta kerja sama dalam menyelesaikan Tugas Akhir ini.

Laporan Tugas Akhir ini tentunya masih jauh dari kesempurnaan, untuk itu penulis berharap kritik dan masukan yang konstruktif untuk menjadi bahan pembelajaran berkesinambungan penulis di masa depan. Semoga laporan Tugas Akhir ini dapat bermanfaat bagi dunia konstruksi teknik Mesin.

Medan, 14Januari 2019

viii

DAFTAR ISI

HALAMAN PENGESAHAN ii

LEMBAR PERNYATAN KEASLIAN TUGAS AKHIR iii

ABSTRAK iv

ABSTRACT v

KATA PENGANTAR vi

DAFTAR ISI viii

DAFTAR TABEL xii

DAFTAR GAMBAR xiii

BAB 1 PENDAHULUAN 1.1. LatarBelakang 1 1.2. Rumusanmasalah 1 1.3. Batasan masalah 2 1.4. Tujuan 2 1.4.1. Tujuan umum 2 1.4.2. Tujuan khusus 2 1.5. Manfaat 2 1.6. Sistematika penulisan 2

BAB 2 TINJAUAN PUSTAKA 4

2.1. Defenisi Forklift 4

2.2. Jenis-jenis Forklift 5

2.3. Bagian utama Forklift 6

2.4. Prinsip kerja Forklift secara umum 9

2.5. Usaha kecil menengah (UKM) 9

2.6. Karakteristik pemilihanbahan 9 2.7. Gambar teknik 11 2.8. Desain 11 2.9. Pengelasan 13 2.10. Perakitan 14 2.11. Keselamatan kerja 14

BAB 3 METODE PERANCANGAN 15

3.1 TempatdanWaktuPembuatan 15 3.2.1. Tempat pembuatan 15 3.2.2. Waktu pembuatan 15 3.2 Diagram alir 16 3.3 Konseppembuatan 17 3.4 IdentifikasiAlat 17 3.4.1 AlatUkur 17 3.4.2 Peralatanpenanda/gambar 19 3.4.3 Peralatanpemotongbahan 19 3.4.4Peralatanuntukpenyambungan 21

3.5 Identifikasibahan yang dibutuhkan 23

ix

BAB 4 HASIL DAN PEMBAHASAN 26

4.1 Proses pembuatan 26 4.1.1 Pembuatanchasisataurangka 26 4.1.2Pembuatanmastdancarriage 28 4.1.3 Pembuatanfork 31 4.1.4 Pembuatanporosroda 34 4.2 Proses perakitan 36 4.2.1 Pemasanganporosrodadenganchasisdanrangka 36 4.2.2 Pemasangan mast dancarriagedenganchasis 36

4.2.3 Pemasanganlantaiforklift 37

4.2.4 Pemasangan motor penggerakataumesin 38

4.2.5 Pemasanganfork 38

4.2.6 Pemasanganbangkuoprator 38

4.3 Hasilperakitan 39

BAB 5 KESIMPULAN DAN SARAN 41

5.1. Kesimpulan 41

5.2. Saran 41

DAFTAR PUSTAKA LAMPIRAN

LEMBAR ASISTENSI

x

DAFTAR TABEL

Tabel 3.1 Jadwal dan waktu pembuatan 15

xi

DAFTAR GAMBAR

Gambar 2.1. Forklift 4

Gambar 2.2. Jenis forklift sumber energi diesel / lpg 5 Gambar 2.3. Jenis forklift sumber energi listrik 6

Gambar 2.4. Komponen forklift 6

Gambar 2.5. Fork 6

Gambar 2.6. Carriage 7

Gambar 2.7. Mast 7

Gambar 2.8. Overhead guard 8

Gambar 2.9. Counterweight 8

Gambar 3.1. Mistar gulung 17

Gambar 3.2. Mistar siku 18

Gambar 3.3. Jangka sorong 18

Gambar 3.4. Gerinda potong 20

Gambar 3.5. Gerinda tangan 20

Gambar 3.6. Mesin bor 21

Gambar 3.7. Mesin bubut 21

Gambar 3.8. Mesin las 22

Gambar 3.9. Desain chasis atau rangka 24

Gambar 3.10. Desain mast dan carriage 24

Gambar 3.11. Desain fork 25

Gambar 3.12. Desain poros roda 25

Gambar 4.1. Desain dan ukuran chasis atau rangka 26

Gambar 4.2. Besi unp 27

Gambar 4.3. Pengukuran bahan chasis 27

Gambar 4.4. Proses pemotongan bahan chasis 27 Gambar 4.5. Proses penyambungan bahan chasis 28 Gambar 4.6. Chasisforklift yang sudah selesai 28 Gambar 4.7. Desain dan ukuran mast dan carriage 29

Gambar 4.8. Besi unp dan besi siku 29

Gambar 4.9. Pengukuran bahan 30

Gambar 4.10. Pemotongan bahan mast dan carriage 30 Gambar 4.11. Penyambungan bahan mast dan carriage 31 Gambar 4.12. Hasil pembuatan mast dan carriage 31

Gambar 4.13. Desain dan ukuran fork 32

Gambar 4.14. Besi plat baja 32

Gambar 4.15. Pengukuran bahan fork 33

Gambar 4.16. Pemotongan bahan fork 33

Gambar 4.17. Dudukan fork 33

Gambar 4.18. Penyambungan bahan pembuatan fork 34 Gambar 4.19.Fork yang sudah selesai dibuat 34 Gambar 4.20. Desain dan ukuran poros roda 35

Gambar 4.21. Pembubutan poros roda 35

Gambar 4.22. Poros roda 35

xii Gambar 4.24. Pemasangan mast dan carriage pada chasis 37 Gambar 4.25. Pemasangan lantai dan cover 37 Gambar 4.26. Pemasangan motor atau mesin 38

Gambar 4.27. Pemasangan fork 38

Gambar 4.28. Pemasangan bangku oprator 39 Gambar 4.29. Desain dan hasil pembuatan konstruksi forklift mini 40

1

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Forkliftsekarang ini banyak dibutuhkan untuk pengoperasian pemindahan barang di gudang. Setiap perusahaan besar seperti perusahaan manufaktur hampir secara keseluruhan memiliki forklift. Hampir setiap gudang setidaknya memiliki satu forklift. Namun tidak semua peusahaan mampu membeli forklift yang terbilang mahal apa lagi bagi usaha kecil,dampak dari usaha kecil banyak kita rasakan dalam kehidupan sehari-hari, seperti industri rumahan dan usaha kecil menengah lainya. Saat ini harga forklift terbilang sangat mahal bagi kalangan usaha kecil menengah,terdesak dari hal tersebut manusia berusaha menciptakan forklift dengan skala kecil. Dengan penggunaan alat ini diharapkan dapat mengurangi biaya jasa bongkar muat barang juga menghemat waktu kerja pada usaha kecil menengah (UKM).

Forklift memiliki banyak komponen pendukung. Komponen tersebut dirancang sehingga fungsi tiap komponen saling berkaitan. Keterkaitan tiap komponen ini harus memiliki sebuah penompang utama yang disebut sebagai konstruksi.

Dalam tugas akhir ini penulis berkeinginan membuat konstruksi forklift dengan skala kecil,yang nanti hasilnya akan dapat digunakan pada usaha kecil menengah, khususnya pada industri rumahan dan pasar. maka penulis akan membahas tentang bagian yang paling utama dari forklif mini yaitu, pembuatankonstruksiforklift mini dengan judul “Pembuatan KonstruksiForklift Mini Kapasitas 200 kg Untuk Usaha Kecil Menengah (UKM)”. Alasan penulis memilih judul ini ialah agar terciptanya konstruksi forklift mini kasitas 200 kg untuk usaha kecil menengah (UKM). Penulis mengharapkan agar konstruksi ini benar-benar dapat berkerja sesuai dengan harapan. Dengan proyek tugas akhir ini diharapkan dapat memberikan manfaat bagi semua kalangan.

1.2 Rumusan Masalah

Perumusan masalah dalam tugas akhir ini adalah :Bagaimana pembuatan konstruksi forklift mini kapasitas 200 kg untuk usaha kecil menengah (UKM).

2 1.3 Batasan Masalah

Batasan masalah dalam tugas akhir ini adalah :

1. Pada pembuatan konstruksi forklift mini ini akan dibuat sesuai dengan kebutuhan dari kenderaan forklift mini ini.

2. pada pembuatankonstruksi forklift mini ini dibuat denganbahan yang sesuai dengan berat beban yang akan diterima dan dirancang sedekat mungkin dengan konstruksi forklift yang ada dipasaran.

1.4 Tujuan

Adapun tujuan dari penulisan tugas akhir ini adalah : 1.4.1 Tujuan umum

Agar terciptanya konstruksi forklift mini kapasitas 200 kg untuk usaha kecil menengah (UKM).

1.4.2 Tujuan khusus

Membuat konstruksi dan mengatur penempatan tiap-tiap komponen forklift mini kapasitas 200 kg untuk usaha kecil menengah (UKM). 1.5 Manfaat

Manfaat yang diharapkan dari penyusun tugas akhir ini adalah :

1. Pembuatan ini dapat dijadikan referensi pada pembuatan konstruksi sederhana yang lain.

2. Pembuatan konstruksi pada forklift mini ini, dapat dijadikan sebagai acuan pembuatan kendaraan ringan di Laboratorium Jurusan Teknik Mesin Universitas Muhammadiah Sumatera Utara.

3. Sebagai sarana penerapan ilmu rancang bangun teknik mesin. 1.6 Sistematika Penulisan

Agar penulisan skripsi ini dapat dilaksanakan dengan mudah dan sistematis, maka pada penulisan skripsi ini disusun tahapan tahapan sebagai berikut :

1. BAB 1 : Pendahuluan, berisikan latar belakang, perumusan masalah, batasan masalah,tujuan,manfaat,dan sistematika penulisan.

2. BAB 2 : Tinjauan pustaka, berisikan pembahasan tentang teori – teori yang mendasari tentang pengertian dan juga prinsip kerja dari forklift.

3 Diperoleh dari berbagai referensi yang dijadikan landasan dan rujukan dalam pelaksanaan proses perancangan forklift mini kapasitas 200 kg. 3. BAB 3 : Metode pembuatan, berisikan tentang alat – alat dan bahan serta

tatacara pembuatan konstruksi forklif mini kapasitas 200 kg.

4. BAB 4 : Hasil dan pembahasan, berisikan tentang proses pembuatan konstruksi forklift mini kapasitas 200 kg dan hasil dari pembuatan konstruksi.

5. BAB 5 : Kesimpulan dan saran, berisiskan penjelasan singkat secara garis besar dari hasil pembuatan konstruksiforklift mini kapasitas 200 kg.

4

BAB 2

TINJAUAN PUSTAKA

2.1 Definisi Forklift

Forklift adalah mobil berjalan atau kendaraan yang memiliki 2 garpu yang bisa digunakan untuk mengangakat pallet. Garpu forklift pada umumnya kompatibel dengan pallet yang beredar di pasaran. Biasanya barang diletakkan di atas pallet, baru kemudian barang dipindahkan atau diangkat. Ada beberapa sumber energi yang bisa membuat Forklift beroperasi, di antaranya bahan bakar solar, bahan bakar gasoline, gas, dan battery. Biasanya forklift digunakan di pabrik, garment, ataupun pergudangan.

Forklift dengan bahan bakar solar dan gasoline biasanya digunakan di luar ruangan. Sedangkan forklift yang menggunakan gas dan battery banyak digunakan di dalam ruangan. Hal ini karena forklift yang menggunakan gas dan battery tidak menghasilkan asap polusi. Hal ini sangat penting untuk beberapa perusahaan seperti, industri garmen, makanan, minuman, dan perusahaan lainnya yang mengharuskan kondisi bebas polusi/asap.

Berdasarkan cara pengoperasiannya, forklift dibedakan menjadi 2 jenis yaitu manual transmission dan automatictransmission. Sebelum menggunakan forklift sebaiknya anda menggunakan pengaman seperti helm, sepatu, masker, dan kaca mata agar dapat memenuhi standarisasi mengemudikan forklift yg aman, baik, dan benar.

Gambar 2.1.Forklift

Forklift juga merupakan kendaraan yang difungsikan sebagai alat angkut dalam pemindahan barang berkapasitas besar baik indoor maupun outdoor,

5 termasuk dalam kegiatan bongkar muat barang di pelabuhan, pabrik, gudang, ekspedisi, supermarket, dan lain-lain. Dioperasikan secara electric untuk dapat menaik turunkan beban serta bermanuver dengan jarak yang cukup jauh. Operator dapat dengan mudah mengoperasikan alat ini dengan duduk diatas cab operator yang telah disediakan dengan beragam fitur, diantaranya layar LCD digital multi fungsi, tombol kendali kecepatan, alarm, rem otomatis, sabuk pengaman, dan lain-lain.(Wagino, 2012)

2.2 Jenis – jenis Forklift

Menurut sumber energi yang digunakan, ada 2 macam jenis forkliftyang saat ini populer digunakan.

1. Forklift diesel

Forklift ini (seperti gambar 2.2) menggunakan mesin diesel sebagai penggeraknya. Secara otomatis, forklift ini berbahan bakar solar dan biasanya memiliki jenis ban yang terbuat dari karet seperti ban kendaraan pada umumnya

Gambar 2.2. Jenis Forklift Sumber Energi Diesel / LPG 2. Forklift electric

Forklif ini (seperti gambar 2.3) menggunakan tenaga batery sebagai sumber energinya. Batery ini mempunyai lifetime sehingga diperlukan sebuah alat untuk merrecharge sehingga batery dapat berfungsi kembali. Fungsi perawatan inisangat penting untuk kelangsungan hidup dari sebuah batery.

6 Gambar 2.3. Jenis Forklift Sumber Energi Listrik

(Wagino, 2012)

2.3 Bagian Utama Forklift

Gambar 2.4. Komponen Forklift

Pada umumnya Forklift tersusun atas: 1. Fork

Fork (seperti gambar 2.5) adalah bagian utama dari sebuah forklift yang berfungsi sebagai penopang untuk membawa dan mengangkat barang. Fork berbentuk dua buah besi lurus dengan panjang rata-rata 2.5 m. Posisi peletakan barang di atas pallet masuk ke dalam fork juga menentukan beban maksimal yang dapat diangkat oleh sebuah forklift.

7 2. Carriage

Carriage (seperti gambar 2.6)merupakan bagian dari forklift yang berfungsi sebagai penghubung antara mast dan fork. Ditempat inilah fork melekat. Carriage juga berfungsi sebagai sandaran dan pengaman bagi barang-barang dalam pallet untuk transportasi atau pengangkatan.

Gambar 2.6.Carriage

3. Mast

Mast (seperti Gambar 2.7) adalah bagian utama terkait dengan fungsi kerja sebuah fork dalam forklift. Mast adalah satu bagian yang berupa dua buah besi tebalyang terkait dengan hydrolic system dari sebuah forklift. Mast ini berfungsiuntuk lifting dan tilting.

8 4. Overhead Guard

Overhead guard (seperti gambar 2.8) merupakan pelindung bagi seorang forklift driver. Fungsi pelindungan ini terkait dengan safety user dari kemungkinan terjadinya barang yang jatuh saat diangkat atau diturunkan, juga sebagai pelindung dari panas dan hujan.

Gambar 2.8.Overhead Guard

5. Counterweight

Counterweight (seperti Gambar 2.9) merupakan bagian penyeimbang

beban dari sebuah forklift. Letaknya berlawanan dengan posisi fork.

Gambar 2.9.Counterweight (Wagino, 2012)

9 2.4 Prinsip Kerja Forklift Secara Umum

Pada forklift terdapat suatu alat yang disebut dengan fork. Fungsi fork ini adalah sebagai pemegang landasan beban yang mana fork ini terpasang pada kerangka (backrest) sebagai pembawa garpu dan tiang penyokong mast. Forkassembly diikatkan ke salah satu ujung rantai dan yang lainnya terikat pada beam tiang penyokong. Rantai ini bergerak sepanjang puli (wheel) yang melekat pada ujung atas dari batang torak pada lift silinder.

Berputarnya puli ini akibat dari tekanan fluida di dalam lift silinder yang mengakibatkan tertariknya salah satu ujung yang terikat pada beam tiang penyokong (outer mast). Karena rantai terikat, maka pulilah yang berputar sekaligus naik turun oleh gaya tarik yang timbul pada rantai, sedangkan ujung rantai yang lainnya akan bergerak mengangkat backrest dan fork-nya sampai ketinggian maksimum yaitu 3 m.(Wagino, 2012)

2.5 Usaha Kecil Menengah (UKM)

Usaha kecil menengah adalah sebuah istilah yang mengacu ke jenis usaha kecil yang memiliki kekayaan bersih Pling banyak Rp200.000.000 tidak termasuk tanah dan bangunan tempat usaha. Dan usaha yang berdiri sendiri. Menurut keputusan presiden RI no. 99 tahun 1998 pengertian usaha kecil adalah “kegiatan ekonomi rakyat yang bersekala kecil dengan bidang usaha yang secara mayoritas merupakan kegiatan usaha kecil yang perlu dilindungi untuk mencegah dari persaingan usaha yang tidak sehat.”(Pahlevi, 2019)

2.6 Karakteristik Dasar Pemilihan Bahan

Dalam setiap perencanaan pemilihan bahan dan komponenmerupakan faktor utama yang harus diperhatikan,karena sebelum merencanakan terlebih dahulu diperhatikan dan diketahui jenis dan sifat bahanyang akan digunakan seperti sifat tahan terhadap korosi, tahan terhadapkeausan, keuletan dan lain-lain.

Adapun tujuan pemilihan material agar bahan yang digunakan untuk pembuatan komponen dapat ditekan seefisien mungkin didalam penggunaanya, supaya material dapat memenuhi kriteria yang diharapkan, juga perlu diperhitungkan adanya beban yang terjadi pada material tersebut.

10 Hal-hal yang harus diperhatikan dalam pemilihan material dankomponen adalah sebagai berikut:

1. Efisiensi Bahan

Dengan memegang prinsip ekonomi dan berlandaskan pada perhitunganperhitunganyang memadai, maka diharapkan biaya produksi pada tiap-tiapunit sekecil mungkin. Hal ini dimaksudkan agar hasil-hasil produksi dapatbersaing dipasaran terhadap produk-produk lain dengan spesifikasi yang sama.

2. Bahan Mudah Didapat

Dalam perencanaan suatu produk perlu diketahui apakah bahan yangdigunakan mudah didapat atau tidak. Walaupun bahan yang direncanakan sudahcukup baik akan tetapi tidak didukung oleh persediaan dipasaran, makaperencanaan akan mengalami kesulitan atau masalah dikemudian hari karenahambatan bahan baku tersebut. Untuk itu harus terlebih dahulu mengetahuiapakah bahan yang digunakan itu mempunyai komponen pengganti dan tersediadipasaran.

3. Spesifikasi Bahan yang Dipilih

Pada bagian ini penempatan bahan harus sesuai dengan fungsi dankegunaannya sehingga tidak terjadi beban yang berlebihan pada bahan yangtidak mampu menerima beban tersebut. Dengan demikian pada perencanaanbahan yang akan digunakan harus sesuai dengan fungsi yang berbeda antara bagian satu dengan bagian yang lain, dimana fungsi dan masing-masing bagiantersebut akan memengaruhi antara bagian yang satu dengan bagian yang lainnya.

Dalam suatu alat biasanya terdiri dari dua bagian yaitu bagian primer dansekunder, dimana kedua bagian tersebut harus dibedakan dalam peletakannyakarena kedua bagian tersebut memiliki daya tahan yang berbeda dalampembebanannya. Sehingga bagian primer harus diprioritaskan daripadabagian sekunder. Apabila ada bagian yang rusak atau aus yang disebabkankareana pemakaian, maka bagian sekunderlah yang mengalami kerusakkanterlebih dahulu. Dengan demikian proses penggantian hanya dilakukan padabagian sekundernya dan tidak mengganggu bagian primer.

11 4. Pertimbangan Khusus

Dalam pemilihan bahan ini adalah yang tidak boleh diabaikan mengenaikomponen-komponen yang menunjang atau mendukung pembuatan alat itusendiri. Komponen-komponen penyusun alat tersebut terdiri dari dua jenisyaitu komponen yang dapat dibuat sendiri dan komponen yang sudah tersediadipasaran dan telah distandarkan. Jika komponen tersebut lebih menguntungkanuntuk dibuat, maka lebih baik dibuat sendiri. Apabila komponen tersebut sulituntuk dibuat tetapi terdapat dipasaran sesuai dengan standar, lebih baik dibelikarena menghemat waktu pengerjaan.

Dalam hal ini untuk menentukan bahan yang akan digunakan kitahendaknya mengetahui batas kekuatan bahan dan sumber pengadaannya baikitu batas kekuatan tariknya, tekanannya maupun kekuatan puntirnya karenaitu sangat menentukan tingkat keamanan pada waktu pemakaian.(Mas Suya, 2011) 2.7 Gambar Teknik

Gambar teknik adalah gambar yang dibuat dengan menggunakan cara-cara, ketentuan-ketentuan, aturan-aturan yang telah disepakati bersama oleh para ahli teknik.Di dalam teknik mesin ketentuan-ketentuan dan aturan-aturan tersebut berupa normalisasi atau standarisasi yang sudah ditetapkan oleh ISO (International Organizationfor Standardization) yaitu sebuah badan/lembaga internasional untuk standarisasi. Di samping ISO sebagai sebuah badan internasional (antarbangsa), di negara-negara tertentu ada yang memiliki badan standarisasi nasional yang cukup dikenal di seluruh dunia. Misalnya: di Jerman ada DIN (Deutshes Institute Fur Normung), di Belanda ada NEN (nederlandsenorm), di Jepang ada JIS (JapaneseIndustrialStandard), dan di Indonesia ada SNI (StandartNasionalIndonesia).Sebagai suatu alat komunikasi, gambar teknik mengandung maksud tertentu, perintah-perintah atau informasi dari pembuat gambar (perencana) untuk disampaikan kepada pelaksana atau pekerja di lapangan (bengkel) dalam bentuk gambar kerja yang dilengkapi dengan keterangan-keterangan berupa kode-kode, simbol-simbol yang memiliki satu arti, satu maksud,dan satu tujuan.Untuk membuat gambar yang baik dan memenuhi syarat serta dapat dipahami dengan mudah dan benar oleh orang lain, diperlukan

12 adanya peralatan yang memenuhi syarat dan teknik-teknik menggambar yang benar.(Evan Dwi Nugraha Iskandar, 2014)

2.8 Desain

Desain adalah suatu sistem yang berlaku untuk segala jenis perancangan yang mana titik beratnya dilakukan dengan melihat segala sesuatu persoalan tidak secara terpisah atau tersendiri, namun sebagai suatu kesatuan dimana satu masalah dengan lainnya saling terkait. Disisi lain, desain juga diartikan sebagai perencanaan dalam pembuatan sebuah objek, sistem, komponen atau struktur. Secara umum, definisi desain adalah bentuk rumusan dari proses pemikiran pertimbangan dan perhitungan dari desainer yang dituangkan dalam wujud gambar. Namun disisi lain desain juga dapat didefinisikan secara khusus, dimana desain adalah sesuatu yang berkaitan dengan kegunaan atau fungsi benda dan ketetapan pemilihan bahan serta memperhatikan segi keindahan. (Achmad Yusron Arif, 2019)

Pekerjaan utama yang membedakan profesi engineer dengan profesi lainnya adalah pekerjaan perancangan (design). Zaman dahulu pekerjaan perancangan seperti menyiapkan gambar-gambar teknik harus memakan waktu yang cukup lama. Gambar teknik biasanya diawali dengan pembuatan sketsa kemudian dianalisis dengan mempertimbangkan fungsi, kekuatan elemen, bahan yang digunakan, dimensi, dan lain-lain. Kemudian sketsa disempurnakan menjadi gambar rancangan. Oleh perancang sendiri atau dibantu juru gambar (drafter), gambar rancangan dibuat menjadi gambar kerja agar bersifat mudah dibaca oleh pengguna gambar. Proses pembuatan gambar kerja dilakukan secara manual menggunakan pensil yang selanjutnya digambar ulang dengan tinta agar permanen, tahan lama, dan mudah direproduksi. Jadi bisa anda bayangkan berapa lama waktu yang dibutuhkan untuk rangkaian pekerjaan tersebut, apalagi jika si drafter menemui banyak kesalahan.

Namun sekarang ini dengan tersedianya software–software untuk engineer, pekerjaan tersebut dapat diselesaikan dalam hitungan jam atau bahkan menit.

Oleh karena itu, engineer zaman sekarang tidak hanya dituntut kuat dalam berhitung dan menganalisis, tapi juga mengetahui dan menguasai software– software untuk pekerjaannya. Di bawah ini, ada beberapa software–software yang

13 digunakan untuk pekerjaan engineer di sebuah manufaktur alat-alat dan mesin-mesin pertanian, yaitu

1. AutoCAD

AutoCAD adalah sebuah aplikasi software CAD (computeraideddesign) dan drafting untuk menggambar model 2D dan 3D yang dikembangkan oleh Autodesk. AutoCAD sepertinya sudah menjadi software yang wajib bagi para

engineer, seperti,

engineermechanical, architectural, civil, electrical, electronicdan aeronautical. Saya sendiri dari industrialengineering (teknik industri) sudah membutuhkan software ini ketika masih kuliah, yaitu untuk membuat gambar partproduk untuk kelengkapan data tugas praktikum dan Tugas Akhir.

2. Solidworks

Solidworks adalah software CAD 3D untuk mechanicaldesign yang dikembangkan oleh SolidWorks Corporation yang sekarang sudah diakuisisi oleh

DassaultSystèmes. Solidworks biasanyadigunakan untuk menggambar

sebuah part yang sulit dikomunikasikan dengan customerjika digambarkan dalam bentuk 2D. Terkadang juga saya menjumpai beberapa part yang lebih mudah dan cepat digambarkan dalam model 3D (menggunakan Solidworks), kemudian dari model 3D tersebut saya bisa secara instantmenciptakan gambar proyeksi ortogonal 2D (dalam standar perusahaan saya menggunakan proyeksi kuadran III/ proyeksi Amerika).(Eris Kusnadi, 2012).

2.9 Pengelasan

Pengelasan adalah sebuah ikatan karena adanya proses metalurgi pada sambungan logam paduanyang dilaksanakan dalam keadaan cair. Dari penjelasan tersebut dapat kita simpulkan bahwa pengertian pengelasan adalah sebuah sambungan setempat dari beberapa batang logam dengan menggunakan energi panas. Pengelasan juga dapat di klasifikasikan dalam tiga jenis berdasarkan cara kerjanya, yaitu jenis pengelasan tekan, pengelasan cair dan juga pematrian.

14 Pengelasan tekan adalah sebuah proses pengelasan yang dilakukan dengan cara material dipanaskan kemudian ditekan sehingga kedua material tersambung menjadi satu.

• Pengelasan cair

Pengelasan cair adalah sebuah proses pengelasan yang dilakukan dengan proses memanaskan bagian yang akan disambung hingga mencair dengan sumber panas dari energi listrik atau api dari pembakaran gas baik menggunakan bahan tambah atau tanpa menggunakan bahan tambah (fillier/elektroda).

• Pematrian

Pematrian adalah sebuah cara menyambung dua logam dengan sumber panas dengan menggunakan bahan tambah yang mempunyai titik cair lebih rendah, pada proses pematrian ini logam induk tidak ikut mencair. (pengelasan.net2016)

2.10 Perakitan

Perakitan adalah suatu proses penyusunan dan penyatuan bebrapa bagian komponen menjadi suatu alat atau mesinyang mempunyai fungsi tertentu. Pekerjaan perakitan dimulai bila objek sudah siap untuk dipasang dan berakhir bila obyek tersebut telah bergabung secara sempurna. Perakitan juga dapat diartikan penggabungan antara bagian yang satu terhadap bagian yang lain atau pasangannya.

Pada prinsipnya perakitan dalam proses manufaktur terdiri dari pasangan semua bagian-bagian komponen menjadi suatu produk, proses perancangan, proses inspeksi, dan pengujian fungsional pemberian nama atau label, pemisahan hasil perakitan yang baik dan hasil perakitan yang buruk, serta pengepakan dan penyiapan untuk pemakaian akhir. (Suhdi,2009).

2.11 Keselamatan dan kesehatan kerja (K3)

Keselamatan kerja adalah sarana utama untuk pencegahan kecelakaan, cacat dan kematian sebagai akibat kecelakaan kerja. Keselamatan kerja yang baik adalah pintu gerbang bagi keamanan tenaga kerja keselamatan kerja menyangkut segenap proses produksi dan distribusi, baik barang maupun jasa.

15 1. Melindungi keselamatan pekerja dalam melakukan pekerjaan untuk

kesejahteraan hidup dan meningkatkan produktifitas nasional. 2. Menjamin keselamatan setiap orang lain yang berada di tempat

kerja.

3. Sumber produksi terpelihara dan dipergunakan secara aman dan efisien.(Suma’mur, 1996).

16

BAB 3

METODE PEMBUATAN

3.1 Tempat dan Waktu Pembuatan 3.1.1 Tempat Pembuatan

Penelitian dilaksanakan di Laboratorium Proses Produksi, Fakultas Teknik Universitas Muhammadiyah Sumatera Utara, Jl. Kapten Muchtar Basri, No.3 Medan.

3.1.2 Waktu Pembuatan

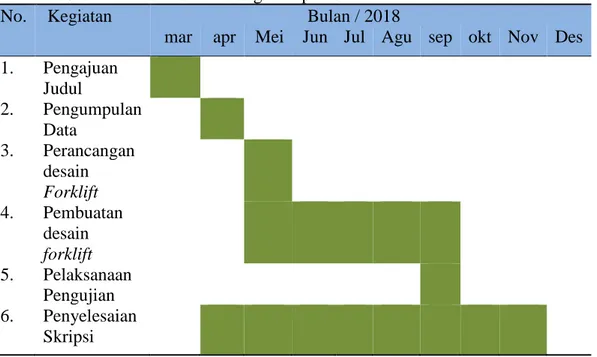

Adapun waktu kegiatan pelaksanaan pembuatan konstruksi forklift ini setelah 6 bulan proposal judul tugas akhir disetujui dan dapat dilihat pada Tabel 3.1 dan langkah-langkah pembuatan konstruksi forklift mini yang dilakukan pada Gambar 3.1 dibawah ini :

Tabel 3.1 : Jadwal waktu dan kegiatan pembuatan No. Kegiatan Bulan / 2018

mar apr Mei Jun Jul Agu sep okt Nov Des 1. Pengajuan Judul 2. Pengumpulan Data 3. Perancangan desain Forklift 4. Pembuatan desain forklift 5. Pelaksanaan Pengujian 6. Penyelesaian Skripsi

17 3.2 Diagram Alir

Tidak

Ya

Gambar3.1. Diagram Alir Penilitian Mulai

Pengumpulan Data

Pemahaman desain konstruksi forklift mini

Persiapan Alat Dan Bahan

Memahami cara pembuatan konstruksi forklift mini kapasitas 200 kg

Memulai proses pembuatan konstruksi forklift mini kapasitas 200 kg

Hasil dan pembahasan

Kesimpulan

18 3.3 Konsep Pembuatan

Membuat suatu produk atau alat memerlukan peralatan permesinan yang dapat dipergunakan dengan tepat dan ekonomis. Pemilihan mesin atau proses yang tepat sangat menentukan hasil dari pembuatan forklift mini yang akan dibuat. Pemilihan peralatan dalam pembuatan forklift mini ini disesuaikan dengan jumlah dan sfesifikasi yang dipenuhi oleh komponen alat kerja tersebut.

3.4 Identifikasi Alat

Untuk membuat konstruksi forklift mini perlu diketahui identifikasi alat dan mesin yang mengacu pada pelaksanaan proses pembuatan konstruksi forklift mini tersebut. Agar lebih sistematis dalam mengidentifikasi peralatan dan mesin di bagi menjadi beberapa klompok sebagai berikut :

3.4.1 Alat Ukur

Alat ukur adalah sarana pengukuran yang dilakukan dengan tangan, alat tersebut bisanya memiliki skala ukur dari tingkat ketelitian rendah hingga tingkat ketelitian sampai 0,001 mm. adapun peralatan ukur yang berhubungan dalam pembuatan konstruksi forklift mini kapasitas 200 kg ini adalah sebagai brikut :

a.Mistar Gulung

kegunaan mistar gulung adalah untuk mengukur benda kerja yang panjang yang tidak dapat di ukur dengan mistar baja. Mistar gulung ini tidak dapat digunakan dalam pengukuran secara persisi. Panjang minstar gulung ini bermacam-macam, contohnya 3m dan 5m. dapat dilihat pada gambar 3.1 dibawah ini.

19 b. Mistar siku

Penggaris Siku Merupakan Peralatan Yang Berfungsi Untuk Memeriksa Kelurusan, Kesejajaran, Dan Kesikuan Benda Pada Saat Proses Pembuatan. Dapat dilihat pada gambar 3.2 dibawah ini.

Gambar 3.2.Mistar siku

c. Jangka sorong

Jangka sorong adalah alat ukur yang ketelitianya mencapai seperseratus millimeter. Terdiri dari dua bagian, bagian diam dan bagian bergerak. Pembacaan hasil pengukuran sangat bergantung pada keahlian dan ketelitian pengguana maupun alat. Dapat dilihat pada gambar 3.3 dibawah ini.

20 3.4.2 Peralatan penanda/gambar

Peralatan penanda untuk mengerjakan gambar pada benda kerja, yaitu untuk membuat gambar garis-garis, titik pada benda kerja yang akan dikerjakan misalnya spidol dan penitik. Adapun peralatan penanda yang berhubungan pada proses pembuatan konstruksi forklift antara lain :

a.Spidol

Alat penanda untuk membuat garis-garis gambar pada benda kerja yang akan dipotong.

b. Penitik

Penitik merupakan sebuah batang bulat panjang, salah satu ujungnya dibuat runcing dan ujung satunya lagi rata digunakan untuk tempat pemukul. Penitik ini digunakan untuk penanda sebelum dilakuakan pengeboran.

3.4.3 Peralatan Untuk Pemotongan Bahan

Dalam proses pembuatan konstruksi forklift mini tentunya tidak terlepas dari pemotongan bahan. Beberapa peralatan dan mesin yang berhubungan dengan proses pemotongan bahan konstruksi forklift mini antara lain :

a. Mesin gerinda.

Mesin gerinda yang digunakan dibagi menjadi beberapa jenis menurut fungsinya antara lain :

• Mesin gerinda potong

Mesin gerinda potong berfungsi untuk memotong bahan agar memproleh ukuran panjang dari rangka dan dapat memotong sudut 45 drajat pada bagian ujung benda kerja dengan lebih cepat selain itu juga dapat meratakan permukaan benda kerja.dapat dilihat pada gambar 3.4 dibawah ini.

21 Gambar 3.4 Mesin gerinda potong

• Mesin gerinda tangan

Mesin gerinda tangan ini mudah dibawa kemana-mana karna bentuknya yang kecil sehingga mesin gerinda ini dapat melakukan penggerindaan dengan berbagai macam posisi sesuai dengan tuntutan kerumitan dari bentuk bahan yang di gerinda. Jenis mesin gerinda yang digunakan untuk menggerinda benda kerja dengan tujuan meratakan dan menghaluskan. Mesin gerinda tangan ditunjukan pada gambar 3.5

Gambar 3.5 Mesin gerinda tangan

• Mesin bor

Mesin bor yang digunakan adalah mesin bor tangan, digunakan untuk membuat lubang pada kerangka benda kerjadapat dilihat pada gambar 3.6 dibawah ini.

22 Gambar 3.6. Mesin bor

• Mesin bubut

Mesin bubut ini digunakan untuk membuang material di permukaan benda kerja yang berputar dengan pahat satu mata potong. Mesin bubut ditunjukan pada gambar 3.6 dibawah ini.

Gambar 3.7 Mesin bubut

3.4.4 Peralatan Untuk Penyambungan

Mesin las busur listrik terdiri dari transformator, pengatur arus, kebel elektroda dan kabel masa. Bagian utama mesin las listrik adalah transformator yang berfungsi sebagai penyuplai arus listrik yang tinggi untuk pengelasan. Pada dasarnya alat ini bekerja atas dasar penurunan tegangan sehingga besarya arus akan meningkat, dimana peningkatanya sejalan dengan penurunan tegangan tersebut. Mesin las smaw ditunjukan pada gambar 3.8 dibawah ini.

23 Gambar 3.8 Mesin las

Elektroda pada las SMAW dilapisi oleh lapisan flix yang berfungsi sebagai pembentuk gas dan terak las. Gas dan terak las yang dibentuk oleh flux berfungsi melindungi cairan logam pada proses pengelasan dari kontaminasi udra di sekelilingnya. FLUX dibuat dari campuran kimia yang sesuai untuk proses pengelasan. Menurut AWS atau American welding society elektroda memiliki kode dengan huruf E diawalnya dan diikuti enpat atau lima digit angka di belakangnya. Kode tersebut menunjukan bahawa 2 digit angka yang pertama adalah kuat tarik hasil las, digit ketiga menujukan posisi pengelasan yang direkomendasikan dan digit terakhir adalah jenis arus listrik yang sesuai dengan lapisan elektrodanya.

Adapun macam-macam peralatan pendukung dan bentuk keselamatan kerja pada saat pengelasan antara lain :

a. Topeng las

Topeng las berguna untuk melindungi muka dan mata dari cahaya kuat pengelasan, radiasipanas sinar busur las, percikan-percikan cairan logam dan asap.

b. Sikat baja

sikat baja digunakan untuk membersihkan sisa-sisa terak yang ada dilogam yang di las.

3.5 Identifikasi Bahan Yang Dibutuhkan

Adapun identifikasi bahan yang dibutuhkan untuk pembuatan konstruksi forklift mini ditunjukan pada tabel 3.2 dibawah ini.

24 NO NAMA KOMPONEN BAHAN JUMLAH

1. CHASIS/RANGKA BAJA 1

2. MAST BAJA 1

3. CARIAGE BAJA SIKU 1

4. LANTAI/COVER PLAT ALUMINIUM 1

5. POROS BAJA 1

6. FORK BAJA 1

7. BEARING BAJA 2

8. BAUT DAN MUR 12 BAJA 20

9. BAUT DAN MUR 14 BAJA 20

10. MUR RODA 17 BAJA 4

11. RUMAH BEARING BAJA 2

3.6 perencanaan pembuatan

Sebelum melakukan pembuatan konstruksi forklift mini kapasitas 200 kg, berikut adalah langkah-langkah perencanaan yang akan dilakukan dalam proses pembuatan antara lain :

• Pengelasan/penyambungan • Pemotongan

• Pembubutan • Pengukuran • Perakitan

Dalam pembuatan konstruksi forklift ini, adapun bagian-bagian yang akan diproses antara lain sebagai berikut :

1.pembuatanchasis

Langkah awal dalam pembuatan chasis atau rangka adalah memahami bentuk desain yang akan dilakukan proses pembuatan. Adapun desain chasis yang dibuat menggunakan software solidwork 2014 dapat dilihat pada gambar 3.9 dibawah ini.

25 Gambar 3.9 Desain chasis atau rangka

Dalam pembuatan chasis ini langkah-langkah yang atau proses yang akan dikerjakan antara lain pemilihan bahan, pengukuran bahan, pemotongan bahan, penyambungan bahan dan lain-lain.

2. pembuatanmast dan carriage

Sama seperti pembuatan chasis, langkah awal dalam pembuatan mast dan carriage adalah memahami bentuk desain yang akan dilakukan proses pembuatan. Adapun desainmast dan cariage yang dibuat menggunakan software solidwork 2014 dapat dilihat pada gambar 3.10 dibawah ini.

Gambar 3.10 Desain mast dan carriage

Dalam pembuatan mast dan carriage proses pembuatannya menggunakan proses pemilihan bahan, pemotongan bahan sesuai dengan ukuran, dan juga proses penyambungan bahan/pengelasan.

3. Pembuatan fork atau garpu

Sama seperti pembuatan sebelumnya, langkah awal dalam pembuatan fork atau garpu adalah memahami bentuk desain yang akan dilakukan proses

26 pembuatan. Adapun desain fork atau garpu yang dibuat menggunakan softwaresolidwork 2014 dapat dilihat pada gambar 3.11 dibawah ini.

Gambar 3.11 Desain fork atau garpu

Dalam pembuatan fork ini dalam pembuatanya dilakukan proses pemilihan bahan, pengukuran bahan pemotongan bahan dan penyambungan/pengelasan bahan.

4. Pembuatan poros roda

Langkah awal dalam pembuatan poros roda adalah memahami bentuk desain yang akan dilakukan proses pembuatan. Adapun desain poros roda yang dibuat menggunakan software solidwork 2014 dapat dilihat pada gambar 3.12 dibawah ini.

Gambar 3.12 Desain poros roda

Dalam pembuatan poros roda ini proses yang dilakukan dalah proses pembubutan as sesuai dengan bentuk dan ukuran yang sudah di desain.

27

BAB 4

HASIL DAN PEMBAHASAN

4.1 Proses Pembuatan

4.1.1 Pembuatan Chasis Atau Rangka

Dalam proses pembuatan forklift mini langkah awaladalah melihat desain dan ukuran chasis atau rangka yang akan di buat, agar hasil dari pembuatan chasis sesuai dengan apa yang di inginkan, desain dan ukuran chasis dibuat dengan ukuran yang tidak terlalu besar, dikarnakan lokasi tempat beroprasinya forklift mini ini untuk usaha atau industri rumahan, desain chasis forklift mini dapat dilihat pada gambar 4.1 dibawah ini.

Keterangan ukuran :

Panjang forklift : 1100 mm Lebar forklift depan : 600 mm Lebar belakang : 400 mm Sudut roda kemudi : 45°

Tinggi chasis : 80 mm

Gambar 4.1 Desain dan ukuran chasis atau rangka

Setelah mengetahui ukuran dan bentuk dari chasis atau rangka, langkah selanjutnya adalah pemilihan bahan, atau bahan apa saja yang digunakan dalam pembuaatan chasis. Adapun bahan dalam pembuatan chasisatau rangka ini adalah besi unp, besi unp dipilih karna besi unp memiliki bentuk dan kekuatan yang pas jika di buat sebagai chasis atau rangka, dapat dilihat pada gambar 4.2 dibawah ini.

28 Gambar 4.2 Besi unp

Setelah bentuk dan bahan pembuatan chasis diketahui, langkah selanjutnya adalah proses pengukuran bahan. Bahan yang sudah ada kemudian di ukur sesuai dengan ukuran yang sudah di desain, lihat pada gambar 4.3 dibawah ini.

Gambar 4.3 Pengukuran bahan

Setelah pengukuran bahan langkah selanjutnya adalah proses pemotongan bahan yang sudah di ukur sesuai bentuk ukuran desain, dapat dilihat pada gambar 4.4 dibawah ini.

29 Setelah dilakukan pemotongan bahan yang sesuai dengan ukuran, maka proses selanjutnya adalah proses penyambungan bagian-bagian dari chasis menggunakan mesin trafo las listrik, dapat dilihat pada gambar 4.5 dibawah ini.

Gambar 4.5 Proses penyambungan bagian chasis

Setelah dilakukan beberapa proses maka di dapatlah hasil dari chasis yang sesuai dengan desain yang sudah dibuat, lihat pada gambar 4.6 dibawah ini.

Gambar 4.6 Chasis forklift yang sudah di selesai

4.1.2 Pembuatan mast dan carriage

Sama seperti pembuatan chasis, dalam proses pembuatan mast dan carriage adalah terlebih dahulu melihatdan mengetahui desain dan ukuran mast dan carriage yang akan di buat, agar hasil dari pembuatan mast dan cariage sesuai dengan apa yang di inginkan, desain dan ukuran mast dan carriage dapat dilihat pada gambar 4.7 dibawah ini.

30 Keterangan ukuran :

Tinggi mast : 1000 mm

Lebar mast : 360 mm

Tinggi total carriage : 440 mm Tinggi carriage bagian bawah :10 mm Lebar carriage bawah : 580 mm Lebar carriage atas : 280 mm

Gambar 4.7Desain dan ukuran

Setelah mengetahui ukuran dan bentuk dari mast dan carriage, langkah selanjutnya adalah pemilihan bahan, atau bahan apa saja yang digunakan dalam pembuaatan mast dan carriage. Adapun bahan dalam pembuatan mast dan carriage ini adalah besi unp 10 dan besi siku, besi unp, besi unp dan besi siku dipilih karna bentuk dan kekuatanya sesuai dengan standart, dapat dilihat pada gambar 4.8 dibawah ini.

31 Setelah bentuk dan bahan pembuatan mast dan carriage diketahui, langkah selanjutnya adalah proses pengukuran bahan. Bahan yang sudah ada kemudian di ukur sesuai dengan ukuran yang sudah di desain, lihat pada gambar 4.9 dibawah ini.

Gambar 4.9 Pengukuran bahan

Dalam proses pembuatan mast dan carriage forklift mini, bahan seperti siku dan besi unp yang sudah di ukur sesuai desain, kemudian di potong menggunakan gerinda potong, dapat dilihat pada gambar 4.10 dibwah ini.

Gambar 4.10Pemotongan bahan mast dan cariagee menggunakan gerinda

Setelah dilakukan pemotongan bahan yang sesuai dengan ukuran, maka proses selanjutnya adalah proses penyambungan bagian-bagian dari mast dan carriage menggunakan mesin trafo las listrik, dapat dilihat pada gambar 4.11 dibawah ini.

32 Gambar 4.11Penyambungan Bahan Pembuatan Mast Dan Cariage

Setelah dilakukan proses penyambungan, maka di dapatlah hasil dari mast dan carriage yang sudah dibuat dari beberapa proses, dapat dilihat pada gambar 4.12 dibawah ini.

Gambar 4.12. Hasil pembuatan mast dan carriage.

4.1.3 Pembuatan fork atau garpu forklift

Sama seperti proses pembuatan sebelumnya, pembuatan fork atau garpu terlebih dahulu melihat dan mengetahui desain dan ukuran fork yang akan di buat, agar hasil dari pembuatan fork sesuai dengan apa yang di inginkan, desain dan ukuran fork dapat dilihat pada gambar 4.13 dibawah ini.

33 Keterangan ukuran :

Panjang fork : 550 mm

Lebar fork : 60 mm

Tebal fork : 8 mm

Tinggu dudukan fork depan : 70 mm Tinggi dudukan fork belakang : 25 mm Sudut ujung fork : 60 °

Gambar 4.13Desain dan ukuran fork

Setelah mengetahui ukuran dan bentuk dari fork, langkah selanjutnya adalah pemilihan bahan, atau bahan apa saja yang digunakan dalam pembuaatan fork. Adapun bahan dalam pembuatan fork ini adalah besi plat baja dengan tebal 8 mm, bahan ini dipilih karna bahan ini sangat kuat dan tidak mudah patah pada saat meganggat beban,dapat dilihat pada gambar 4.14 dibawah ini.

Gamabar 4.14 Besi plat baja

Setelah bentuk dan bahan pembuatan fork diketahui, langkah selanjutnya adalah proses pengukuran bahan. Bahan yang sudah ada kemudian di ukur sesuai dengan ukuran yang sudah di desain, lihat pada gambar 4.15 dibawah ini.

34 Gambar 4.15 Pengukuran bahan

Dalam proses pembuatan forkforklift mini, bahan yang sudah di ukur sesuai desain, kemudian di potong menggunakan gerinda potong, dapat dilihat pada gambar 4.16 dibawah ini.

Gambar 4.16 Pemotongan bahan fork

Sebelum masuk kedalam proses selanjutnya atau proses penyambungan, ada beberapa hal yang harus diperhatikan dalam proses penyambungan fork. Adapun yang harus diperhatikan adalah penyambungan dudukan fork terhadap carriage, penyambungan disini harus benar benar pas dan akurat, karna jika tidak maka dudukan fork tidak bisa masuk kedalam carriage. Lihat pada gambar 4.17 dibawah ini.

35 Setelah proses pemotongan bahan tahap selanjutnya adalah proses penyambungan bahan yang sudah di potong untuk dibuat menjadi bentuk fork yang sudah di desain. Lihat pada gambar 4.18 dibawah ini.

Gambar 4.18. Penyambungan bahan pembuatan fork menggunakan mesin las

Setelah melakukan proses penyambungan maka di dapatlah hasil dari fork yang sudah dibuat dari beberapa proses.lihat pada gambar 4.19 dibawah ini.

Gambar 4.19Forkforklift yang sudah selesai dibuat

4.1.4 Pembuatan poros roda

Sama seperti proses pembuatan sebelumnya, pembuatan poros atau as roda terlebih dahulu melihat dan mengetahui desain dan ukuran poros yang akan di buat, agar hasil dari pembuatan poros roda sesuai dengan apa yang di inginkan.desain dan ukuran poros dapat dilihat pada gambar 4.20 dibawah ini.

36 Keterangan ukuran :

Panjang poros : 870 mm Diameter poros dalam : 25 mm Diameter poros luar : 20 mm

Gambar 4.20 Desain dan ukuran poros

Setelah mengetahui bentuk dan ukuran dari poros maka langkah selanjutnya adalah melakukan prosees pembubutan terhadap bahan, lihat pada gambar 4.21 dibawah ini.

Gambar 4.21. pembubutan poros roda forklift

Setelah dilakukan proses pemebubutan maka didapatlah poros roda forklift yang sudah jadi, lihat pada gambar 4.22 dibawah ini.

37 4.2 Proses Perakitan

Stelah membuat beberapa komponen konstruksi forklift mini, maka langkah sekanjutnya adalah menyatukan setiap komponen atau proses perakitan komonen forklift yang sudah dibuat sebelumnya.

4.2.1 Pemasangan poros dan roda denganchasis atau rangka.

Pemasangan poros dan roda dengan rangka di pasang di bagian bawah chasis atau rangka bagian depan menggunakan sambungan tidak tetap atau menggunakan baut dan mur sebagai bahan penyambungnya, baut dan mur digunakan, karna untuk rumah bearing dan poros harus dapat di bongkar pasang karna kemungkinan kerusakan pada bearing dan poros sangat besar, oleh sebab itu sambungan dengan baut dan mur digunakan sangat tepat untuk mengikat rumah bearing, sementara itu rumah bearing digunakan sebagai bantalan poros forklift, agar poros dapat berputar saat mesin penggerak memutarnya. Dapat dilihat pada gambar 4.23 dibawah ini.

Gambar 4.23 Pemasangan poros dan roda

4.2.2 Pemasangan mast dan carriage dengan chasis

Pemasangan mast terhadap chasis dipasanag di bagian depan chasis atau rangka menggunakan sambungan tetap atau pengelasan, karna mast akan menjadi penahan pada saat forklift mengangkat beban. Sementara pemasangan carriage terhadap mast menggunakan sambungan tidak tetap atau menggunakan baut dan mur. Digunakanya baut dan mur dikarenakan agar memudahkan pada saat menyetel bagian carriage yang menyatu dengan mast pada saat digunakan. Serta

38 memudahkan pada saat proses perawatan dan perbaikan.Dapat dilihat pada gambar 4.24 dibawah ini.

Gambar 4.24 Pemasangan mast dan carriage terhadap chasis atau rangka

4.2.3 Pemasangan lantai forklift

Sebelum melakukan pemasangan lantai forklift, terlebih dahulu mangukur dan memotong plat yang digunakan untuk lantai menggunakan gerinda, setelah dipotong sesuai bentuk, lalu plat di pasang menggunakan baut dan mur sebagai pengikat, gunanya agar lantai dapat di buka sewaktu-waktu bila dibutuhkan. Dapat dilihat pada gambar 4.25 dibawah ini.

39 4.2.4 Pemasangan motor penggerak atau mesin

Pemasangan motor penggerak atau mesin, dipasang di bagaian bekang forklift, posisinya tepat dibelakang bangku kemudi, motor pennggerak dipasang di atas chasis dan diikan dengan baut dan mur. Dapat dilihat pada gambar 4.26 dibawah ini.

Gambar 4.26 Pemasangan motor penggerak atau mesin

4.2.5 Pemasangan fork

Komponen terakhir yang dipasang adalah fork atau garpu, pemasangan fork ini hanya memasukan dudukan fork ke bagian carriage. Lihat pada gambar 4.27 dibawah ini.

Gambar 4.27Pemasangan fork

4.2.6 Pemasangan Bangku Oprator

Pemasangan bangku adalah sebagai bagian tambahan dalam pembuatan konstruksi forklift mini. Pemasangan bangku ini agar oprator dapat mengendarai forklift dengan nyaman. Dapat dlilihat pada gambar 4.28 dibawah ini.

40 Gambar 4.28 Pemasangan bangku oprator

4.3 Hasil Perakitan

Setelah dilakukan proses penyambungan oleh beberapa komponen maka di dapatlah bentuk konsrtruksi yang dibuat sesuai dengan desain dengan bebrapa komponen tambahan seperti bangku, adapun dapat dilihat pada gambar. Dapat dilihat pada gambar 4.29 dibawah ini.

41 Gambar 4.29 Desain dan hasil pembuatan Konstruksi Forklift Mini

Forklift yang dibuat dengan ukuran kecil seperti ini dikarnakan beban yang akan diangkat tidak terlalu besar dan lokasi tempat beroprasinya forklift ini dapat dikatakan sempit, karna diperuntukan untuk usaha kecil menengah, selain itu biaya pengangkutan juga terbilang cepat dan dapat memangkas waktu produksi.

42

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil proses pembuatan konstruksi forklift mini kapasitas 200 kg, dapat disimpulkan :

1. Kontruksi forklift dibuat dengan bahan yang sesuai dengan standart, sehingga konstruksi yang dibuat kokoh dan sesuai dengan kontruksi aslinya adapun konstruksi yang dibuat telah disesuaikan dengan desain yang ada.

2. Perencanaan gambar komponen tiap-tiap bagian merupakan penunjang utama dalam perakitan/pembuatan konstruksi.

3. Prses penyambungan atau pengelasan bagian konstruksi forklift harus menggunakan peralatan dan bahan yang sesuai dengan yang diperlukan. 4. Ukuran dari setiap komponen sangat penting dalam pembuatan konstruksi

forklift agar hasil pembuatan sesuai dengan desain.

5. Didalam proses pembuatan konstruksi forklift mini kapasitas 200 kg, pemasangan setiap komponen sangat perlu diperhitungkan dan di pertimbangkan terlebih dahulu agar tidak terjadi kesalahan.

5.2 Saran

1. Untuk pengembangan lebih lanjut, akan lebih baik jika dilakukan analisa kekuatan konstruksi forklift pada kondisi beban dinamis.

2. Untuk pengembangan lebih lanjut, akan lebih baik jika pemilihan material bahan dipilih sesuai dengan beban yang akan diberikan.

3. Bagi yang ingin melakukan pabrikasi, akan lebih baik jika beban yang akan diterima ditinjau ulang untuk hasil yang lebih baik.

4. Pengembangan pembuatan forklift ini lebih baik di lakukan penambahan beberapa komponen pendukung keselamatan.

43

DAFTAR PUSTAKA

Achmadi, 2018 Pengertian Pengelasan Adalah dan Jenis-jenis pengelasan. Di akses pad tanggal 10 juli 2018.

Acmad yusron arif, 2019, desainer PT.Durio Indigo. Diakses pada tanggal 21 februari 2019.

Deskarta, Putu, Juli 2016 Studi Eksperimen Perilaku Struktur Rangka Batang Terhadap Beban Tekan, Jurnal Teknik Sipil. Diakses pada tanggal 9 April 2018.

Eris Kusnadi, 2012. Macam-macam dan pengertian software dan gambar teknik. Diakses pada tanggal19 Juli 2018.

Evan Dwi Nugraha Iskandar, 2014. Pengertian gambar teknik dan macam-macam alat gambarnya. Diakses pada Januari 2019.

Mas Suya, 2011. Karakteristik dasar pemilihan bahan. Diakses pada tanggal 19 Juli 2018.

Pahlevi 2018, Pengertian Usaha Kecil Menengah (UKM) https://www.pahlevi.net. Diakses pada 28 januari 2019.

Richard G,Budynas And J,Keith Nisbel 2011. Mechanical Engineering Desaign”, Shifley’s.

Suhdi,2009.Liniperakitan,www.suhdi.wordpress.com. Diakses pada tanggal 31 Januari 2019.

Suma’mur, 1996, Higene perusahaan dan keselamatan kerja. Diakses pada tanggal 20 januari 2019.

Wagino 2012,forklift. http://kerockan.blogspot.com/2012/01/mengenal-bagian- bagian-pada-forklift. Diakses pada tanggal 19 juli 2018.

Ys Ryanto, 2016 pengertian solidworks hal 13 jurnal teknik mesin. Diakses pada tanggal 12 April 2018.