PEMBUATAN DAN KARAKTERISASI Co-PVDF NANOFIBER

KOMPOSIT MENGGUNAKAN METODE ELEKTROSPINNING

Herlan Herdiawan

1, Juliandri

2, Muhammad Nasir

31,2Laboratorium Kimia Anorganik, Jurusan Kimia, Fakultas MIPA. Universitas Padjadjaran, Jalan Raya

Bandung-Sumedang Km. 21 Jatinangor, Sumedang, Jawa Barat 45363

3Lembaga Ilmu Pengetahuan Indonesia, Jalan Sangkuriang/Cisitu No. 21/154 D Kompleks LIPI

Bandung, Jawa Barat 40135

ABSTRAK

PEMBUATAN DAN KARAKTERISASI Co-PVDF NANOFIBER KOMPOSIT

MENGGUNAKAN METODE ELEKTROSPINNING. Polivinilidin fluorida (PVDF) merupakan suatu material polimer semikristalin utama untuk membuat mikrofiber, nanofiber, dan hollowfiber dalam berbagai aplikasi industri seperti sel bahan bakar, membran elektrolit, produksi hidrogen dan lainnya. Tujuan penelitian ini membuat Co-PVDF nanofiber komposit dengan menggunakan teknik elektrospinning. PVDF dicampur Co(Ac)2, kemudian dilarutkan di dalam pelarut 1-metil-2-pirolidon

(NMP). Terhadap larutan tersebut dilakukan elektrospinning dengan beberapa parameter diantaranya perbedaan konsentrasi PVDF dan Co(Ac)2, tegangan, laju alir, dan jarak kolektor. Struktur dan sifat

fisik dan kimia nanofiber dikarakterisasi dengan mikroskop cahaya, SEM, EDX, FTIR dan XRD. Hasil sintesis nanofiber yang paling baik diperoleh pada konsentrasi 21%, tegangan 21 kV, kecepatan alir 0,05 mL/menit, Jarak 12 cm dimana morfologi permukaan seratnya halus, seragam, kontinyu, serta tidak ada beads. Hasil analisa FTIR menunjukan bahwa Co-nanofiber komposit telah terbentuk dengan adanya pergeseran puncak serapan pada 879,54 cm-1 menjadi 881,47 cm-1 dan adanya serapan khas

Co(Ac)2 pada 1670,35 cm-1.

Kata kunci: PVDF, Co, elektrospinning, nanofiber

ABSTRACT

SYNTHESIZE AND CHARACTERIZATION CoPVDF NANOFIBER COMPOSITES VIA ELECTROSPINNING METHODE. Polyvinylidene Fluoride (PVDF) is semicrystalin polimer for fabrication of microfiber, nanofiber, and hollowfiber applied for such as fuell cell, electrolyte membrane, hydrogen generation, etc. The aim of this research is to synthesize nanofiber composites PVDF/Co via elecrospinning method. PVDF was mixed with Co(Ac)2, then dissolve in

1-metyl-2-pyrrolidone (NMP solvent). The nanofiber composites were prepared by electrospinning methode with some parameters including different concentration of PVDF and Co(Ac)2, voltage, flow rate, and

collector distance. The structure physical and chemical properties of nanofiber are characterized with microscope, SEM, EDX, FTIR, dan XRD. The Result is good nanofiber required in concentration 21 %, voltage 21 kV, feed rate 0,05 mL/menit and distance 12 cm due to smooth, uniform, continued and non beading morphology of fiber. In FTIR, shifment peaks in 879,54 cm-1 to 881,47 cm-1 has meaning

Co-PVDF nanofiber composites was formed and peak in 1670,35 cm-1 for Co(Ac) 2.

Key words: PVDF, Co(Ac)2, electrospinning, nanofiber.

1. PENDAHULUAN

Pada abad sekarang kemajuan teknologi semakin cepat berkembang. Kebutuhan manusia yang semakin meningkat dan beragam memacu

para peneliti dari bidang akademik maupun peneliti dari dunia industri untuk menemukan jenis teknologi baru yang sangat efektif dan efisien serta menghasilkan keuntungan yang besar baik dari segi manfaat maupun dari segi

finansial. Berbagai macam bidang industri tidak bisa lepas dari peran teknologi dalam upaya untuk membantu meningkatkan kualitas dan kuantitas produk yang dihasilkan suatu industri. Saat ini kemajuan teknologi sudah bisa dirasakan oleh masyarakat pada berbagai macam bidang seperti bidang elektronik, kesehatan, penerbangan, sumber daya energi dan lain-lain. Namun jumlah material dasar yang berperan sebagai bahan baku pembuatan teknologi baru semakin berkurang keberadaannya di alam dan sulit untuk didapatkan.

Teknologi nano sekarang ini telah menjadi daya tarik para peneliti di dunia. Teknologi ini mempunyai arti dan manfaat yang sangat penting karena hal tersebut dapat menciptakan penghematan ruang, bahan baku, proses produksi, energi dan sekaligus akan meminimalkan limbah dan pencemarannya. Dalam pemakaiannnya, teknologi ini juga menciptakan kenyamanan yang benar-benar dinikmati oleh masyarakat.

Salah satu bidang nanoteknologi yang sedang banyak dikembangkan adalah pembuatan nanofiber. Nanofiber dari suatu bahan polimer dibuat dan diteliti dikarenakan memiliki sifat serta karakteristik seperti luas permukaannya yang tinggi, ukuran pori yang kecil dan kemungkinannya untuk dibentuk struktur tiga dimensi sehingga berpotensi untuk digunakan sebagai media filtrasi, serat optik, sistem penghantaran obat (drug delivery) dalam bidang farmasi, tissue scaffolds dalam dunia medis, dan pakaian pelindung (protective clothing).

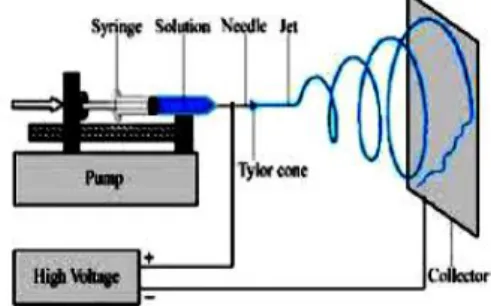

Dalam beberapa tahun terakhir, nanofiber dibuat melalui proses elektrospinning. Prinsip kerjanya ialah larutan polimer pada tabung (syringe) disemprotkan dengan kecepatan penyemprotan yang dapat diatur oleh pompa secara konstan (metering pump). Polimer dilewatkan melalui lubang spinneret (jet) dan selanjutnya ditarik menggunakan energi elektrostatik dengan tegangan listrik arus searah (direct current / DC) yang berkekuatan sekitar 30 kVA dan seratnya ditampung pada collector

screen [1].

Elektrospinning telah dianggap sebagai teknik sederhana dan efektif untuk pembuatan serat polimer, serat anorganik dan komposit serat. Terutama, penggabungan nanopartikel anorganik dan produksi nanofiber fungsional dengan sifat optik, magnetik atau listrik. Nanofiber komposit yang berbeda mengandung berbagai nanopartikel anorganik dalam matriks. Dalam penelitian ini dibuat suatu material nanofiber komposit PVDF/Co menggunakan

metode elektrospinning dengan harapan menghasilkan serat berukuran nanometer (1-100 nm), halus, seragam (uniform), kontinyu sehingga memiliki permukaan yang luas, pori kecil, dan bersifat magnetik.

2. TEORI 2.1 Nanofiber

Nanofiber didefinisikan sebagai material mempunyai diameter kurang dari satu mikron Wallace. [2] Serat nano atau nanofiber adalah serat yang mempunyai diameter kurang dari 100 nanometer (1 nm = 10-9 meter). Serat nano

mempunyai sifat yang sangat khas, yaitu sangat kuat, rasio permukaan terhadap volume yang besar, dan porous. Sifat-sifat tersebut membuat serat nano menjadi bahan yang sangat menjanjikan untuk dimanfaatkan pada berbagai bidang industri, seperti industri komposit, otomotif, pulp dan kertas, elektronik, tekstil, optik, pertanian, kosmetik, kesehatan, kedokteran, olah raga, farmasi, dan lain-lain. Sifat dari nanofiber itu permukaannya lebih fleksibel dan memilki kekuatan yang tinggi [3].

Nanofiber komposit merupakan pengembangan dari studi nanofiber, yang mana nanofiber dimodifikasi dengan cara menggabungkan unsur logam dengan polimer membentuk nanokomposit. Beberapa logam seperti titanium, perak, nikel Songping, [4] yang digunakan dalam struktur nanokomposit. Logam transisi lebih diminati karena elektron tidak berpasangan pada kulit terluar mereka, yang memasok mereka dengan interaksi yang lebih tinggi bila dibandingkan dengan ion logam lainnya.

2.2 Elektrospinning

Pemintalan elektrik (elektrospinning) adalah sebuah metoda untuk membuat serat (fiber) dengan diameter 10 μm - 10 nm. Serat nano (nanofiber) hasil pemintalan elektrik memiliki karakteristik yang menarik dan unik, seperti luas permukaan yang lebih besar dari volume, memiliki sifat kimiawi, konduktivitas, dan sifat optik tertentu. Teknik pemintalan elektrik adalah proses yang relatif cepat, sederhana, dan murah dalam menghasilkan nanofiber. Keunggulan lain dari teknik ini adalah dapat menghasilkan nanofiber yang cukup panjang (kontinyu) [1].

Elektrospinning adalah proses dimana larutan polimer diberi muatan oleh medan

listrik. Larutan polimer dialirkan melalui jarum yang melekat pada syringe pada tegangan antara 10-20 kV dan diendapkan pada bahan konduktif atau yang disebut kolektor, terletak antara 10-30 cm dari letak jarum. Polimer dikeluarkan dari jarum dengan diameter dalam antara 0,5-1,5 mm. Larutan polimer dikeluarkan dari ujung jarum membentuk nanofiber secara terus menerus akibat ada gaya listrik (potensi tegangan tinggi larutan polimer) mengatasi atau melawan tegangan permukaannya. Pada titik ini tetesan dari larutan polimer diujung jarum membentuk kerucut, biasanya disebut sebagai kerucut Taylor [5].

Parameter yang paling penting yang mempengaruhi proses elektrospinning dapat dibagi menjadi tiga kategori utama yaitu 1) karakteristik larutan (termasuk viskositas larutan atau konsentrasi, kerapatan muatan larutan, tegangan permukaan, berat molekul polimer, momen dipol, dan konstanta dielektrik), 2) kontrol variabel (tegangan, jarak dari ujung

spineret ke kolektor, laju alir, kolektor dan

desain ujung jarum), 3) faktor lingkungan (suhu, kelembaban, kecepatan udara). Cara terbaik untuk mendapatkan keseragaman, dan serat yang halus yaitu dengan membuat nanofiber dengan menggunakan variasi parameter diatas sampai tercapai kesempurnaan yang optimum [6].

Lin et.al. [7] karakteristik konsentrasi larutan polimer berbanding lurus dengan viskositas larutan, yang memiliki pengaruh terbesar pada ukuran dan morfologi nanofiber. Jika konsentrasi polimer terlalu rendah maka akan terbentuk nanofiber berbentuk seperti noda bulat atau bintik (beads) pada permukaan nanofiber dan tetesan akibat viskositas yang terlalu rendah. Hal ini juga mungkin diakibatkan beberapa pelarut sampai ke kolektor dan menyebabkan serat menjadi basah sehingga membentuk persimpangan dan bulatan. Peningkatan viskositas larutan secara signifikan, menghasilkan serat yang lebih seragam. Namun, larutan yang terlalu kental proses elektrospinning tidak mungkin bisa dilakukan karena terjadi penyumbatan di ujung jarum (pelarut menguap lebih cepat). Diameter nanofiber juga dipengaruhi oleh konsentrasi larutan polimer. Viskositas yang terlalu tinggi dari larutan menghasilkan serat yang lebih tebal. Larutan yang konduktivitas atau kerapatan muatannya lebih tinggi umumnya membantu untuk menghasilkan serat yang lebih seragam. Konduktivitas dapat ditingkatkan dengan penambahan zat volatil garam (tidak akan tinggal dalam produk akhir), alkohol , atau

surfaktan.

Medan listrik harus cukup kuat untuk mengatasi tegangan permukaan untuk menginduksi spinning (pemintalan). Di sisi lain, pemintalan pada tegangan rendah memungkinkan untuk menghasilkan serat berbentuk noda bulat atau bintik (beads). Tegangan yang lebih tinggi menyebabkan pancaran dari permukaan cairan dalam ujung (tanpa kerucut Taylor sedang terbentuk) menghasilkan beads [8].

Dalton et.al. [9] laju aliran yang lebih rendah memungkinkan mendapatkan serat seragam dengan diameter yang lebih kecil, sementara laju aliran yang terlalu tinggi menghasilkan serat yang memiliki beads karena tidak cukup waktu bagi pelarut untuk menguap sebelum mencapai kolektor. Jarak antara ujung jarum dan kolektor (jarak antara dua elektroda) harus cukup untuk membiarkan serat mengering sebelum mencapai tujuan akhir yaitu mencapai kolektor. Jarak juga mempengaruhi bentuk dan diameter serat yang diperoleh.

Gambar 2.1 Skema Alat Elektrospinning (electrospun)

3. TATAKERJA (BAHAN DAN METODE) 3.1 Bahan

Kopolimer polivinilidin fluorida (PVDF), kobalt (II) heksahidrat (CoCl2.6H2O),

1-metil-2-pirolidon (NMP), ammonia (NH3 10 %) natrium

hidroksida (NaOH 0,4 N), asam asetat (CH3COOH) 10%, akuades (H2O).

3.2 Pembuatan Kobalt Asetat

Kobalt (II) klorida heksahidrat dilarutkan dengan 120 mL akuades, diaduk sampai homogen. Ditambah ammonia 20 mL, Kemudian ditambah NaOH sebanyak 30 mL, diaduk sampai homogen. Endapan Co(OH)2

disaring. Endapan Co(OH)2 dilarutkan dalam 20

mL asam asetat, diaduk sampai larut homogen. Dipanaskan sampai jenuh. Kemudian disaring dan dikeringkan didalam oven dengan suhu 50oC.

3.3 Pembuatan Nanofiber Komposit PVDF/Co

Nanofiber komposit PVDF diproduksi melalui metode elektrospinning. PVDF dan Co(Ac)2 dilarutkan dengan NMP didalam labu

erlenmeyer. Lalu diaduk menggunakan

magnetic stirrer pada suhu ruang selama 24 jam

secara konstan. Setelah itu prekursor gel (PVDF/Co(Ac)2) dimasukan kedalam tabung

semprot (syringe) 5 mL yang dilengkapi jarum suntik (needle 0,25 mm). Jarum dihubungkan dengan sumber tegangan tinggi DC positif (positive terminal) sedangkan sumber tegangan tinggi negatif (negative terminal) dihubungkan dengan aluminum foil (collector screen) sebagai penampung. Elektrospinning dijalankan dengan berbagai variabel-variabel yang berbeda yaitu perbedaan konsentrasi sol-gel PVDF/Co(Ac)2

(14%, 15%, 19%, 21%), tegangan (10 kV, 15 kV, 17 kV, 21 kV), kecepatan alir (0,01 mL/menit, 0,05 mL/menit, jarak ujung jarum dengan aluminum foil ( 12 cm, 15 cm). Lalu morfologi dan sifat fisika kimia dikarakterisasi menggunakan mikroskop cahaya, SEM, EDX, FTIR, dan XRD.

4. HASIL DAN PEMBAHASAN

Hasil analisa mikroskop cahaya dari sintesis Co-PVDF nanofiber komposit menggunakan metode elektrospinning didapatkan kondisi morfologi Co-PVDF nanofiber komposit pada berbagai variasi konsentrasi, tegangan, jarak dan laju alir. Hal ini dapat dilihat pada Gambar 4.1, 4.2, 4.3, dan 4.4

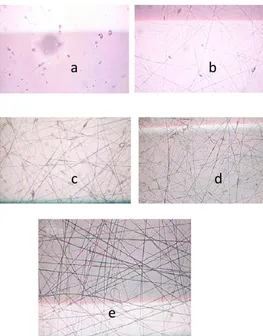

Pada Gambar 4.1 terlihat bahwa terdapat perbedaan morfologi fiber komposit yang terbentuk dengan menggunakan metode elektrospinning. Dengan konsentrasi yang berbeda-beda ternyata morfologi fiber juga berbeda.

Bertambahnya konsentrasi fiber yang dihasilkan semakin baik. Pada Gambar 4.1 (a) fiber yang terbentuk morfologinya tidak seragam (uniform), terdapat tetesan cairan seperti noda hitam pada celah-celah fibernya yang disebut beads. Seiring bertambahnya konsentrasi tetesan cairan (beads) mulai tereduksi atau hilang sehingga dihasilkan fiber

yang lebih baik, halus, seragam, kontinyu (fiber yang dihasilkan cukup panjang) seperti terlihat pada Gambar 4.1 (e).

Gambar 4.1 Morfologi Co-PVDF nanofiber komposit dilihat dengan mikroskop cahaya pada variasi konsentrasi (a). 14% (b). 15% (c). 17% (d). 19% (e). 21%. Tegangan 21kV. Jarak 12 cm. Laju Alir 0,05 mL/menit

Konsentrasi berbanding lurus dengan kekentalan (viskositas) larutan. Jika kekentalan larutan terlalu rendah, pada saat elektrospinning akan menghasilkan gelembung, dibawah pengaruh medan listrik yang mengakibatkan terbentuknya beads.

Beads yang terbentuk pada fiber

diakibatkan adanya pengaruh tegangan permukaan larutan, ketika tegangan permukaan mendominasi gaya coloumb medan listrik pada larutan yang memancar (jet) sehingga jet tersebut tidak cukup diregangkan oleh medan listrik, selain itu pelarut pada jet tidak cukup teruapkan karena jumlahnya yang banyak sehingga tetesan polimer sampai ke kolektor.

Ketika kekentalan ditingkatkan bentuk

beads berubah dari bentuk bola (spherical)

menjadi lebih lonjong (spindle) dan akhirnya akan seragam dengan permukaan fiber. Hal ini diakibatkan tegangan permukaannya menurun sehingga jet cukup diregangkan oleh medan listrik dan juga pelarut didalam larutan jet jumlahnya sedikit sehingga cukup teruapkan. Dengan adanya peningkatan kekentalan larutan, daya tahan terhadap putusnya jet juga meningkat

a

e

d c

sehingga dihasilkan fiber yang panjang ( kontinyu).

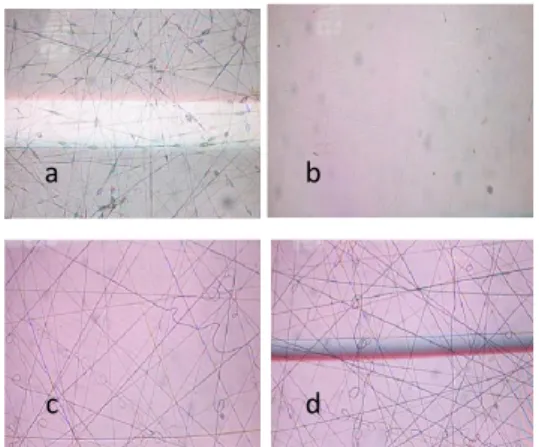

Gambar 4.2 Morfologi Co-PVDF nanofiber komposit dilihat dengan mikroskop cahaya pada variasi tegangan (a). 10 kV (b). 15 kV (c). 17 kV (d). 21 kV. Konsentrasi 19%. Laju alir 0,01 mL/menit. Jarak 12 cm

Tegangan merupakan komponen sistem proses elektrospinning yang penting untuk menghasilkan nanofiber. Variasi tegangan yang digunakan menghasilkan bentuk morfologi nanofiber yang berbeda seperti yang terlihat pada Gambar 4.2.

Pada Gambar 4.2 (a) tegangan yang diberikan sebesar 10 kV dihasilkan fiber dengan bentuk morfologi kurang baik, tidak seragam, banyak terdapat beads dan tidak halus. Dengan adanya peningkatan tegangan yang digunakan bentuk morfologi fiber menjadi lebih seragam,

beads nya hilang dan fiber yang dihasilkan

cukup panjang ( kontinyu).

Hal itu disebabkan adanya perbedaan daya regang (stretching) jet larutan polimer dari tegangan listrik yang diberikan. Beads muncul pada nanofiber dengan tegangan rendah, hal ini disebabkan oleh kurangnya daya regang jet polimer oleh medan listrik akibatnya beads tidak cukup ditarik menjadi bentuk seperti fiber akibatnya terbentuk tetesan di kolektor membentuk beads

Pada saat tegangan listrik dinaikan maka besarnya peregangan jet larutan polimer juga meningkat sehingga beads yang berbentuk bola pada celah-celah fiber akan ditarik menjadi bentuk lurus sehingga fiber yang dihasilkan terlihat lebih seragam (uniform) seperti pada Gambar 4.2 (d).

Pada Gambar 4.3 terdapat perbedaan morfologi fiber yang dihasilkan akibat adanya perbedaan laju alir yang diberikan. Laju alir

merupakan jumlah larutan yang bisa dielektrospinning membentuk fiber dalam satuan waktu.

Gambar 4.3 Morfologi Co-PVDF nanofiber komposit dilihat dengan mikroskop cahaya pada variasi laju alir (a). 0,01 mL/menit (b). 0,05 mL/menit. Konsentrasi 21 %. Tegangan 15 kV. Jarak 12 cm.

Pada saat laju alir yang diberikan kecil, tetesan yang terdapat pada ujung jarum jumlahnya kecil. Sehingga jumlah polarisasi muatan pada permukaannya juga kecil. Dengan tegangan listrik yang sama, tetesan pada ujung jarum tersebut cukup ditarik menuju kolektor membentuk nanofiber seperti ditunjukan pada Gambar 4.3 (a).

Laju alir lebih besar, tetesan pada jung jarum jumlahnya juga besar dan polarisasi muatan pada permukaannya juga semakin banyak. Dengan tegangan yang sama tetesan tersebut akan ditarik menuju kolektor membentuk nanofiber. Tetapi hanya sebagian saja yang ditarik membentuk fiber sebagian lain membentuk tetesan pada kolektor. Hal ini disebabkan banyaknya jumlah polarisasi muatan permukaan pada tetesan di ujung jarum. Tegangan tidak cukup untuk menarik muatan pada tetesan tersebut sehingga sebagian tidak mengalami peregangan membentuk fiber tetapi jatuh ke kolektor dalam bentuk tetesan, seperti pada Gambar 4.3 (b).

Untuk hal itu dibutuhkan tegangan yang lebih besar. Supaya muatan permukaan pada tetesan di ujung jarum bisa ditarik dengan serempak dan terjadi peregangan membentuk fiber.

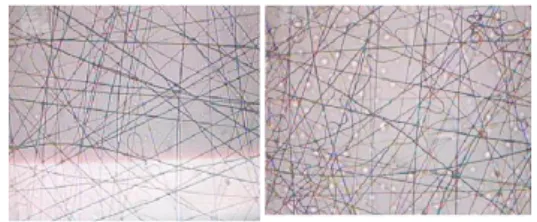

Perbedaan jarak ujung jarum dengan kolektor berpengaruh terhadap jarak tempuh jet larutan polimer dan kekuatan medan listrik. Sehingga berpengaruh terhadap morfologi fiber yang terbentuk seperti yang ditunjukan Gambar 4.4.

Pada saat jarak diturunkan, maka waktu tempuh larutan polimer juga berkurang dan kekuatan medan listrik yang berperan menarik larutan polimer kekuatannya meningkat membentuk larutan polimer yang lurus dan

a b

a b

saling berhubungan (interconnected) , seperti ditunjukan pada Gambar 4.4 (a).

Gambar 4.4 Morfologi Co-PVDF nanofiber komposit dilihat dengan mikroskop cahaya pada variasi jarak (a). 12 cm (b). 15 cm. Konsentrasi 21 %. Tegangan 21 kV. Laju alir 0,05 mL/menit.

Ketika jarak dinaikan maka waktu tempuh larutan polimer untuk menuju ke kolektor juga semakin bertambah sedangkan kekuatan medan lsitrik berkurang. Sehingga fiber yang terbentuk terlihat berbelok-belok dan tidak lurus seperti yang ditunjukan Gambar 4.2 (b), karena daya peregangan terhadap larutan polimer berkurang tetapi pelarut didalam larutan polimer cukup teruapkan pada saat perjalanannya menuju kolektor sehingga beads tidak muncul dan nanofiber cukup seragam, halus dan kontinyu.

500 750 1000 1250 1500 1750 2000 2500 3000 3500 4000 4500 1/cm 0 15 30 45 60 75 90 %T 3 4 4 8.7 2 3 02 4 .3 8 2 9 81 .9 5 1 40 4 .1 8 1 1 88 .1 5 10 7 2 .4 2 8 7 9 .5 4 8 4 0 .9 6 7 6 1.8 8 68 2 .8 0 6 1 1 .4 3 4 8 9 .9 2 pko

Gambar 4.5 Spektrum FTIR PVDF kopolimer Pada Gambar 4.5 terlihat puncak serapan pada 3204,38 cm-1 dan 2981,95 cm-1 khas untuk

vibrasi regang C-H viniliden. Puncak serapan pada 1404,18 cm-1, 879,54 cm-1 dan 840,96 cm-1

merupakan serapan khas ikatan C-F [11], sehingga puncak-puncak serapan itu mewakili struktur PVDF itu sendiri.

Pada Gambar 4.6 juga terlihat puncak serapan yang mewakili gugus fungsi strukutur PVDF yaitu pada 3020,53 cm-1, 2964,59 cm-1

dan 2926,01 cm-1 khas untuk serapan C-H

viniliden serta puncak serapan pada 1406,11 cm -1, 881,47 cm-1, 840,96 cm-1 khas untuk serapan

ikatan C-F. Tetapi pada spketrum ini muncul puncak serapan pada 1670 merupakan khas

untuk gugus fungsi C=O ( karbonil), yang berasal dari asam asetat yang berikatan dengan logam Co. sehingga bisa dikatakan bahwa Co sudah bergabung dengan PVDF membentuk suatu komposit. 500 750 1000 1250 1500 1750 2000 2500 3000 3500 4000 4500 1/cm 30 40 50 60 70 80 90 100 %T 3 4 41 .0 1 34 1 9.7 9 3 0 2 0.5 3 2 9 64 .5 9 2 92 6 .0 1 1 6 7 0.3 5 14 0 6 .1 1 1278.81 1 1 8 8.1 5 1 0 72 .4 2 8 8 1.4 7 8 4 0 .9 6 75 9 .9 5 680 .8 7 5 9 9.8 6 48 7 .9 9 pydf

Gambar 4.6 Spektrum FTIR Co-PVDF nanofiber komposit. Konsentrasi 21 %, tegangan 21 kV, laju alir 0,05 mL/menit, jarak 12 cm.

Selain itu terdapat pula pergeseran gelombang antara spectrum PVDF kopolimer dengan spectrum Co-PVDF nanofiber komposit seperti yang ditunjukan pada tabel 4.1

Tabel 4.1 Pergeseran Spektrum FTIR PVDF Kopolimer Co-PVDF Nanofiber

Komposit 879,54 cm-1dan 840,96

cm-1

881,47 cm-1 dan 840,96 cm-1

Adanya pergeseran bilangan gelombang C-F pada sampel disebabkan adanya interaksi antara ikatan C-F pada PVDF pada PVDF dengan Co dari Co(Ac)2.2H2O hasil penstabilan

pada penstabilan pada proses elektrospinning, sehingga dari penjelasan ini membuktikan bahwa Co-PVDF nanofiber komposit telah terbentuk.

5. KESIMPULAN

Hasil sintesis nanofiber yang paling baik diperoleh pada konsentrasi 21%, tegangan 21 kV, kecepatan alir 0,05 mL/menit, Jarak 12 cm dimana morfologi permukaan seratnya halus, seragam, kontinyu, serta tidak ada beads. Hasil analisa FTIR menunjukan bahwa Co-nanofiber komposit telah terbentuk dengan adanya pergeseran puncak serapan pada 879,54 cm-1

menjadi 881,47 cm-1 dan adanya serapan khas

6. DAFTAR PUSTAKA

1. ZUBAIDI. (2008, Agustus). Nanofiber

dan Elektrospinning serta Pemanfaatannya dalam Pembuatan Tekstil Masa Depan.

Balai Besar Tekstil. Bandung.

2. WALLACE, G. G., P. C. INNIS., L. A. P. KANE MAUUIRE. (2004, Mei). In

Encyclopedia of Nanoscience and

Nanotechnology. American Scientific

Publishers. Los Angeles.

3. HUANG, Z.M., ZHANG, Y.Z., KOTAKI, M., & RAMAKRISHNA, S. (2003, Desember). A Review On Polymer Nanofibers by Electrospinning and Their Applications In Nanocomposites. Composites science and Technology 2003,63,(15), 2222-2253.

4. SONGPING, W. (2007, Desember). Preparationn of Ultra Fine Nickel-Copper Bimetallic Powder for BME-MLCC. Microelectronic Journal 2007, 38, (1),41-46.

5. SAUTTER, B.P. (2005, Januari).

Countinuous Polymer Nanofiber Using Electrospinning. University of Illinois,

Chicago.

6. Doshi, J & RENEKER, D.H. 1995. Electrospinning Process and Applications

Of Electrospun Fibers. J

ELECTROSTATICS, 35 (2-3), p. 151-160.

7. LIN, T., WANG, H.X., WANG, H.M. & WANG, X.G. (2004, Mei). The charge effect of cationic surfactants on the elimination of fibre beads in the electrospinning of polystyrene.

NANOTECHNOLOGY, 15 (9), p.

1375-1381.

8. MATTHEWS, J.A., WNEK, G.E., SIMPSON, D.G. & BOWLIN, G.L. (2002, Ferbruari). Electrospinning of

collagen nanofibers.

BIOMACROMOLECULES, 3 (2), p.

232-238.

9.

DALTON, P.D., KLEE, D. & MOLLER, M. (2005, Januari). Electrospinning with Dual Collection Rings. POLYMER, 46 (3), p. 611-614.10. CHINNAPPAN, A., HYUCK-CHUL, K & HERN, K. (2011, januari). Preparation of PVDF Nanofiber Composites for Hydrogen Generation from Sodium Borohydride. Energy and Environment Fusion Technology Center, Department of Environmental Engineering and Biotechnology. Myongji University. Yongin, Kyonggi-do 449-728, Republic of Korea. ENERGY 36 (2011) 755e7s59. 11. SUPRATMAN, U. Elusidasi Struktur

Senyawa Organik. Universitas Padjadjaran. Widya Padjdjaran (2010).