MESIN

STROBLE MARKING

Deradjad PranowoABSTRACT

Automatic stroble marking machine is a production machine that is doing a stamp on footsteps pattern of pairs of sport shoes before it to be sewn. The process starts with supplying ink into head stamp by a roller inked and then doing stamp on an insole. This process happens many times continuously with double acting mechanism, while the rolller inked feed the ink at the same time the inked-insole pushed to the pallet automaticly and followed by feed the new insole into the pallet for next stamping process. Through this study, it has produced a Prototype of stroble marking automatic using PLC as a control and Pneumatic system.

Keywords : programmable logic controller, pneumatic, cycle time, stamping, unloading automatic.

1. LATAR BELAKANG

Pemberian tanda (marking) bagian yang akan dijahit pada bahan

berpola kaki untuk berbagai ukuran sepatu untuk bagian bawah sepatu (insole) di PT. Nagasakti Paramashoes Industry Tangerang, saat ini masih menggunakan sistem manual dengan intervensi dari operator yang cukup tinggi. Proses pemberian tanda ini disebut proses stroble marking. Berdasarkan permintaan dari pihak perusahaan, mereka mengharapkan dapat dibuat suatu prototipe mesin stroble marking yang dapat dijalankan secara otomatis dan dapat digunakan sebagai unit produksi.

Selanjutnya, permintaan tersebut kami tanggapi dengan mengirimkan mahasiswa untuk melakukan obser vasi dan penggalian data/informasi yang dibutuhkan untuk membuat desain

Deradjad Pranowo adalah Dosen Program Studi D3 Mekatronika, Fakultas Sains dan Teknologi Universitas Sanata Dharma. Alamat Koserpondensi: Kampus III, Paingan, Maguwoharjo, Depok, Sleman, DIY 55282. Email: [email protected]

prototipe mesin ini. Selanjutnya, semua data dan informasi mengenai proses manual stroble marking tadi menjadi bahan bagi penelitian dosen dengan melibatkan mahasiswa.

2. PERUMUSAN MASALAH

Prototipe mesin stroble marking otomatis akan menggantikan

proses pemberian tanda secara manual pada bahan berpola kaki, untuk penandaan proses penjahitan sepatu yang sebelumnya dilakukan oleh operator secara manual. Pada proses pemberian tanda pada bahan berpola kaki secara otomatis ini, nantinya akan dibuat suatu mekanisme

stamping yakni kerja ganda yang berulang antara proses stamping dan pemberian tinta pada kepala stamping, serta pengambilan bahan berpola yang telah selesai diberi tanda ke dalam wadah secara otomatis. Sistem

ini menggunakan kendali PLC (Programmable Logic Controller) dan

sistem Pneumatik sebagai aktuatornya. Kondisi aktual saat ini (proses manual) memiliki cycle time = 16,2 sec/pairs,output produk ±221 pairs/

hour, dan membutuhkan 2 orang operator. Sehingga variabel-variabel

tersebut dari efisiensi dan efektivitas produksi dengan proses otomasi ini akan meningkat menjadi 100% dari kondisi pada proses manual.

3. LANDASAN TEORI

3.1 P L C (

Programmable Logic Controller

)

PLC merupakan salah satu jenis komputer ringkas yang digunakan sebagai kontrol alat–alat otomasi yang ada di kalangan industri. Di dalam PLC terdapat sebuah mikroprosesor yang merupakan otak dari alat ini dan untuk memori data menggunakan EEPROM. Sebagai bahasa programnya, digunakan diagram bahasa logika yang dalam tampilan tatap

muka (interface) menggunakan diagram tangga (ladder) dan bahasa

mnemonic. Alat ini dirancang untuk tahan terhadap temperatur yang relatif tinggi, daerah yang berdebu dan kotor, tahan terhadap noise yang bersumber dari mesin-mesin yang ada di sekitarnya, tahan guncangan,

(analog). Koneksi tipe relay adalah koneksi yang bekerja dalam bentuk

digital (1 dan 0). Dengan kata lain, fungsi yang didapat dari koneksi tersebut hanyalah ON dan OFF. Pada tipe transistor koneksi bekerja dengan fungsi analog. Untuk tipe ini, terbagi lagi menjadi 2 macam, yaitu

jenis PNP (sourcing) dan NPN (sinking). Penyambungan koneksi pada

tipe PLC analog harus lebih diperhatikan komponen input-output yang

akan terkoneksi dengan PLC harus sesuai dengan tipe PLC analog yang

digunakan. Contoh; untuk PLC analog tipe PNP harus menggunakan

komponen–komponen yang mempunyai tipe PNP. Jika tidak sesuai,

terminal kemungkinan besar akan terbakar. Berbeda dengan PLC relay

yang sumber tegangannya dapat diatur sesuai keinginan.

3.2

Pneumatic

Pneumatic adalah salah satu sistem yang memanfaatkan fluida angin untuk menggerakkan aktuator–aktuator seperti silinder dan

vacuum. Udara yang digunakan dalam sistem ini diambil dari udara yang ada di lingkungan dan menjadi salah satu keuntungan penggunaan sistem ini. Sebelum dimasukkan ke dalam sistem, udara disaring dan dimampatkan terlebih dahulu dengan suatu alat bernama kompresor. Udara/fluida yang masuk ke dalam sistem dapat diatur sesuai kebutuhan

sehingga dapat diatur kecepatan stroke, daya dorong atau daya angkat

yang dibutuhkan. Keuntungan dalam menggunakan sistem pneumatik lebih dapat dilihat pada kemudahan penyimpanan energi (fluida),

kecepatan operasionalnya yang tinggi (v = 1,5 m/s), dan keamanannya

karena tidak sensitif terhadap temperatur dan tahan terhadap ledakan. Karena sifat dasar dari ion angin yang bergerak bebas, maka pemadatan (kompresi) tidak stabil. Hal ini yang menjadi salah satu kekurangan dari sistem ini. Selain itu, untuk menggerakkan sistem ini membutuhkan konsumsi daya yang besar dibanding dengan menggunakan sistem hidrolik dan elektrik.

4. HASIL PENELITIAN

4.1 Objek Penelitian

Dalam proses sebelum dilakukan pembuatan prototipe ini, proses

pemberian tanda (marking) dilakukan secara manual. Berikut ini adalah

urutan kerja proses manual pemberian tanda pada insole (bagian bawah

sesuai dengan pola dan ukuran insole, kemudian menyiapkan cat/tinta

yang dituang ke permukaan screen sablon. Selanjutnya operator

menyablon meja yang bertujuan untuk memberi tanda saat penempatan

insole. Kemudian screen dibersihkan lalu menempelkan double tape di

meja dan di screen. Operator kemudian mengisi cat kembali ke screen

dan menempelkan insole di meja. Selanjutnya, dilakukan proses sablon

pada insole-insole yang telah diatur di meja. Dalam satu kali penyablonan dihasilkan sejumlah enam pasang insole yang disablon. Insole diambil manual dan proses berulang sampai jumlah tertentu terpenuhi.

Gambar 1. Proses Stroble Marking Manual

Cara kerja dengan metode manual ini dirasa sangat memakan waktu dan kurang efisien. Maka tujuan pembuatan prototipe untuk

proses ini terutama adalah untuk meningkatkan cycle time dan

efisiensi proses produksi.

4.2 Perancangan Awal

Pada tahap ini dilakukan pembuatan desain awal dari prototipe

mesin stroble marking dengan maksud untuk menjawab permasalahan

yang telah dirumuskan di depan. Desain awal prototipe mesin stroble

Gambar 2. Desain Awal Prototipe Mesin Stroble Marking

4.3 Pembuatan Rangkaian Elektrik dan Pneumatik

4.3.1 Rangkaian Elektrik

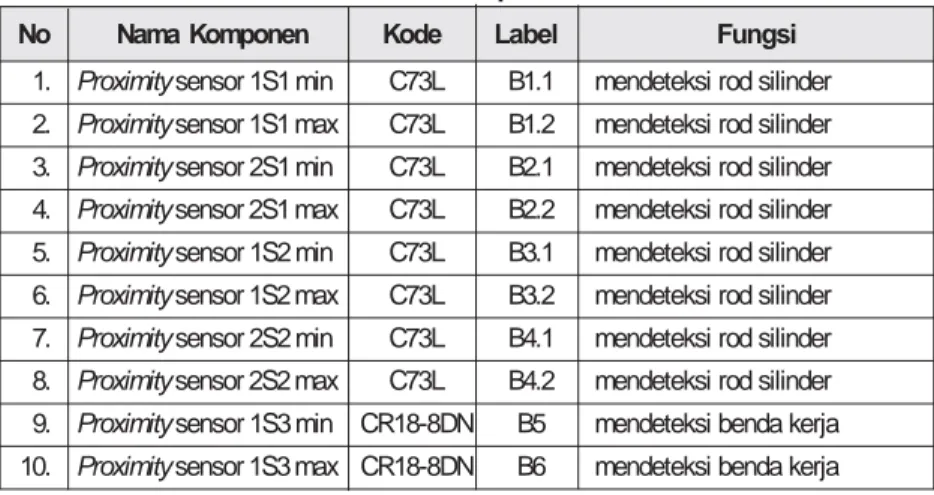

Tabel 1: Daftar Komponen Elektrik

No Nama Komponen Kode Label Fungsi

1. Proximity sensor 1S1 min C73L B1.1 mendeteksi rod silinder 2. Proximity sensor 1S1 max C73L B1.2 mendeteksi rod silinder 3. Proximity sensor 2S1 min C73L B2.1 mendeteksi rod silinder 4. Proximity sensor 2S1 max C73L B2.2 mendeteksi rod silinder 5. Proximity sensor 1S2 min C73L B3.1 mendeteksi rod silinder 6. Proximity sensor 1S2 max C73L B3.2 mendeteksi rod silinder 7. Proximity sensor 2S2 min C73L B4.1 mendeteksi rod silinder 8. Proximity sensor 2S2 max C73L B4.2 mendeteksi rod silinder 9. Proximity sensor 1S3 min CR18-8DN B5 mendeteksi benda kerja 10. Proximity sensor 1S3 max CR18-8DN B6 mendeteksi benda kerja

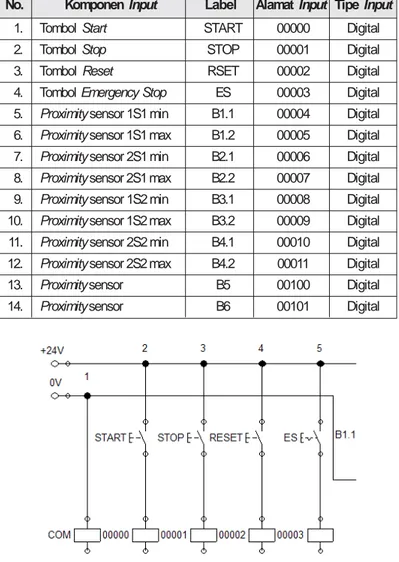

Tabel 2: Daftar Alamat Pengkabelan Input PLC

No. Komponen Input Label Alamat Input Tipe Input

1. Tombol Start START 00000 Digital

2. Tombol Stop STOP 00001 Digital

3. Tombol Reset RSET 00002 Digital

4. Tombol Emergency Stop ES 00003 Digital 5. Proximity sensor 1S1 min B1.1 00004 Digital 6. Proximity sensor 1S1 max B1.2 00005 Digital 7. Proximity sensor 2S1 min B2.1 00006 Digital 8. Proximity sensor 2S1 max B2.2 00007 Digital 9. Proximity sensor 1S2 min B3.1 00008 Digital 10. Proximity sensor 1S2 max B3.2 00009 Digital 11. Proximity sensor 2S2 min B4.1 00010 Digital 12. Proximity sensor 2S2 max B4.2 00011 Digital 13. Proximity sensor B5 00100 Digital 14. Proximity sensor B6 00101 Digital

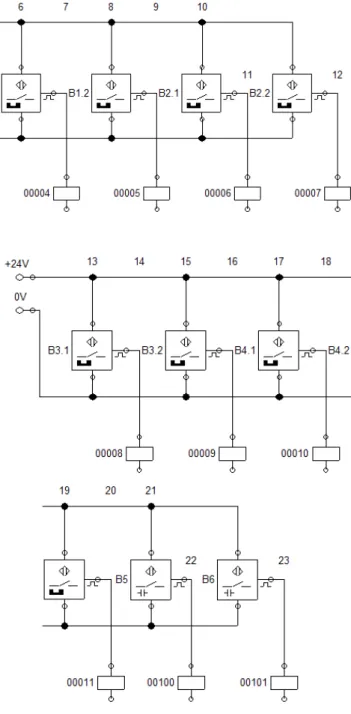

Tipe sensor yang digunakan pada pneumatik adalah tipe reed switch.

Bentuk sensor disesuaikan dengan spesifikasi silindernya. Semua sensor yang digunakan untuk pneumatik menggunakan jenis sensor 3 kabel, yaitu positif (coklat), negatif (biru), dan data (hitam). Untuk penggunaan

di rangkaian ini, kabel biru akan disambungkan dengan terminal input

PLC karena COM input PLC adalah negatif (-).

Tabel 3: Daftar Alamat Pengkabelan Output PLC

No. Komponen Output Label Alamat Tipe

Output Output

1. Lampu Start LSTART 10.02 Digital

2. Lampu Stop LSTOP 10.03 Digital

3. Lampu Reset LRST 10.04 Digital

4. 5/2 single solenoid valve 1S1 Y1 10.05 Digital 5. 5/2 single solenoid valve 2S1 Y2 10.06 Digital 6. 5/2 single solenoid valve 1S2 Y3 10.07 Digital 7. 5/2 single solenoid valve 2S2 Y4 11.00 Digital

Gambar 4. Rangkaian Output PLC

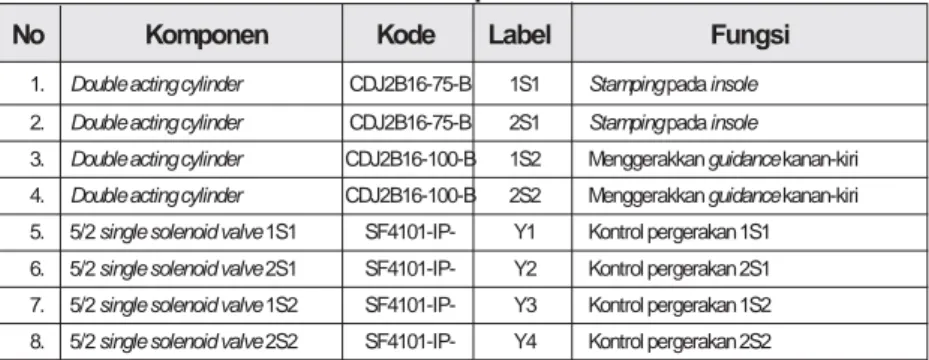

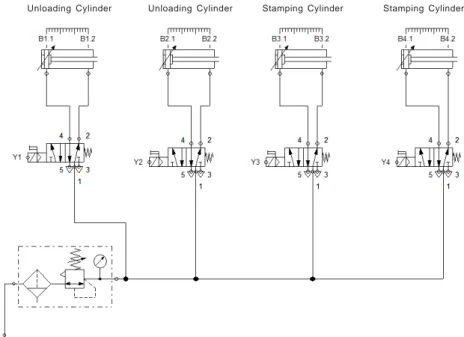

4.3.2 Rangkaian Pneumatik

Tabel 4: Daftar Komponen Pneumatik

No Komponen Kode Label Fungsi

1. Double acting cylinder CDJ2B16-75-B 1S1 Stamping pada insole

2. Double acting cylinder CDJ2B16-75-B 2S1 Stamping pada insole

3. Double acting cylinder CDJ2B16-100-B 1S2 Menggerakkan guidance kanan-kiri 4. Double acting cylinder CDJ2B16-100-B 2S2 Menggerakkan guidance kanan-kiri 5. 5/2 single solenoid valve 1S1 SF4101-IP- Y1 Kontrol pergerakan 1S1 6. 5/2 single solenoid valve 2S1 SF4101-IP- Y2 Kontrol pergerakan 2S1 7. 5/2 single solenoid valve 1S2 SF4101-IP- Y3 Kontrol pergerakan 1S2 8. 5/2 single solenoid valve 2S2 SF4101-IP- Y4 Kontrol pergerakan 2S2

Unloading Cylinder Unloading Cylinder Stamping Cylinder Stamping Cylinder

Gambar 5. Diagram Pneumatik

4.4 Pemrograman PLC

Berikut adalah program PLC untuk proses stroble marking

(otomatis) yang telah disesuaikan dengan sekuensial gerakan yang ada dalam desain.

5. CARA KERJA SISTEM PROTOTIPE

Mesin ini dirancang untuk pergerakan secara mandiri antara kedua

kepala stamping, sehingga operator hanya meletakkan benda kerja pada

guidance yang telah tersedia. Mesin ini dilengkapi oleh sensor capasitive

yang memudahkan operator mengatur ritme mesin tersebut, ketika

sensor capasitive mendeteksi adanya benda kerja, mesin ini akan

melakukan proses stamping. Mesin ini memanfaatkan sistem pneumatik

dalam pergerakannya. Silinder-silinder yang ada dikendalikan oleh empat 5/2 single solenoid valve yang masing-masing valve mengendalikan satu silinder. Pergerakan mesin ini dibagi dalam dua sistem yang bekerja secara berkelanjutan, yaitu:

a. Sistem pe-marking-an (stamping)

Sistem ini menggunakan dua silinder yang berguna untuk

melakukan pemberian tinta pada benda kerja (stamping). Silinder

yang digunakan adalah silinder kerja ganda dengan bor size 5 mm,

panjang stroke 75mm, pada silinder ini kami memberikan guidance

supaya silinder tersebut tidak berputar (non-rotating). Silinder

digunakan untuk memberikan tinta dengan cara stamping di bagian

permukaan benda kerja. Dalam keadaan awal, posisi kedua silinder berada pada posisi minimal. Saat proses dimulai, silinder stamping

ini langsung melakukan kerja ketika sensor capasitive mendeteksi

b. Sistem pembuangan benda kerja (Unloading)

Sistem ini menggunakan dua silinder untuk menggeser benda

kerja yang sudah diberi marking supaya bisa melakukan proses

unloading secara otomatis. Silinder yang digunakan yaitu double acting cylinder bore size 5 mm dengan stroke 100 mm. Double acting cylinder digunakan untuk proses unloading, dimana silinder ini akan bergerak kanan kiri. Pada keadaan awal, silinder berada pada posisi minimum dan ketika proses pe-marking-an (stamping) selesai, maka silinder tersebut akan bergeser kanan-kiri mendorong benda kerja yang selesai di-marking. Untuk sistem unloading ini diatur oleh

guidance yang dibuat serupa dengan pola kaki dengan bahan acrylic

yang kemudian guidance tersebut akan mendorong benda kerja ke

kiri untuk kaki kiri dan ke kanan untuk kaki kanan.

Sistem ini memiliki cara kerja yang bergantian antara satu

stamp pertama dengan satu stamp yang lain. Satu insole diletakkan dahulu pada dudukan yang telah disediakan, kemudian dijalankan sistem

stamping. Selagi satu insole pertama diproses, satu insole berikutnya

diletakkan di dudukan yang belum melakukan proses stamping. Saat

proses insole kedua berjalan, insole pertama telah selesai. Sistem akan berjalan terus dan berulang hingga selesai. Sistem dapat dioperasikan oleh satu operator, waktu dan mekanisme sistem singkat karena dengan mekanisme kerja bergantian, operator mempunyai lebih sedikit waktu jeda sehingga waktu kerja efektif.

Pasang Innersol (1-2 s) Bekerja Independent Sampling B Sampling A Start A Unloading 1S Unloading 1S Innersol

Gambar 7. Prototipe Mesin Stroble Marking Otomatis (Hasil Akhir)

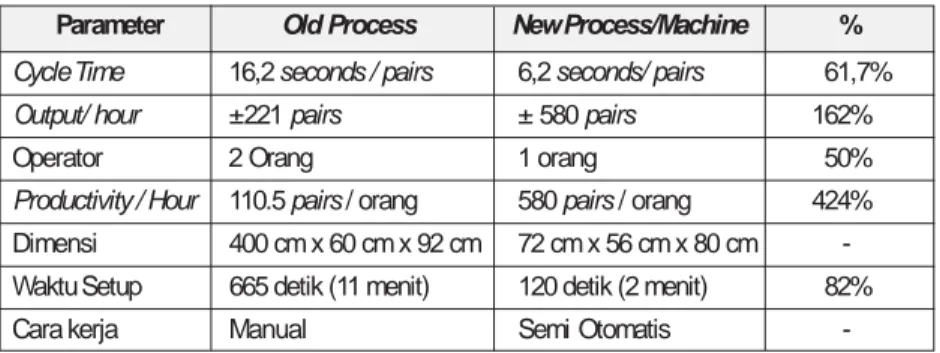

6. PEMBAHASAN: PERBANDINGAN PROSES LAMA

VS MESIN BARU

Berikut adalah hasil pembahasan yang mencoba membandingkan

sistem lama (proses manual) dari stroble marking dengan sistem baru

(prototipe stroble marking otomatis). Pembandingan dari kedua sistem/

proses tersebut dapat dilihat pada tabel berikut.

Tabel 5: Prosentase Peningkatan Kinerja Proses

Parameter Old Process New Process/Machine %

Cycle Time 16,2 seconds / pairs 6,2 seconds/ pairs 61,7% Output/ hour ±221 pairs ± 580 pairs 162%

Operator 2 Orang 1 orang 50%

Productivity / Hour 110.5 pairs / orang 580 pairs / orang 424% Dimensi 400 cm x 60 cm x 92 cm 72 cm x 56 cm x 80 cm -Waktu Setup 665 detik (11 menit) 120 detik (2 menit) 82%

Cara kerja Manual Semi Otomatis

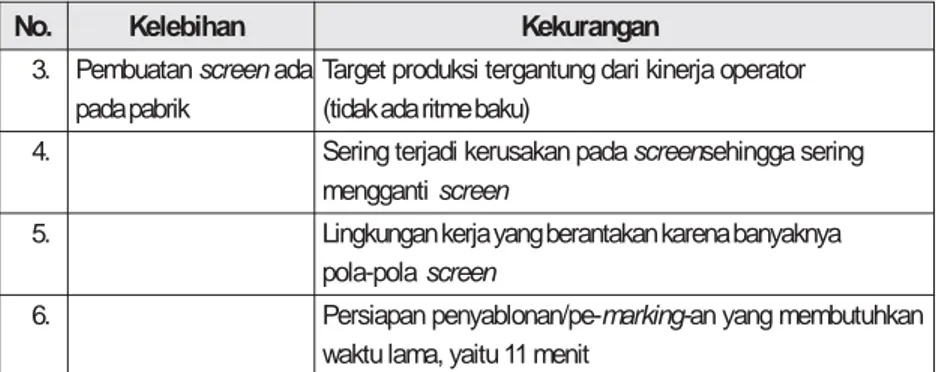

-Tabel 6: Kelebihan-kekurangan Proses/Mesin Lama

No. Kelebihan Kekurangan

1. Biaya operational Output tidak stabil karena pengerjaannya masih manual yang lebih murah

2. Operator lebih aman Waktu yang dibutuhkan relatif tidak efisien dalam pekerjaan 16,2 detik per cycle time

No. Kelebihan Kekurangan

3. Pembuatan screen ada Target produksi tergantung dari kinerja operator pada pabrik (tidak ada ritme baku)

4. Sering terjadi kerusakan pada screensehingga sering mengganti screen

5. Lingkungan kerja yang berantakan karena banyaknya pola-pola screen

6. Persiapan penyablonan/pe-marking-an yang membutuhkan waktu lama, yaitu 11 menit

Tabel 7: Kelebihan-kekurangan Proses/Mesin Baru No. Kelebihan Kekurangan

1. Output lebih stabil dibandingakan dengan mesin Membutuhkan tambahan dana

lama investasi untuk pembuatan

mesin

2. Waktu cycle time lebih singkat 6,2 per cycle time Dibutuhkan perawatan lebih karena ada sistem pengisian tinta dan pelumasan pada mesin 3. Waktu persiapan (setup) lebih singkat yaitu 2 menit

4. Operator hanya bertugas untuk menaruh insole saja 5. Target produksi tidak tergantung pada kinerja operator

(terdapat ritme mesin)

6. Operator lebih mudah dalam pengoperasian mesin 7. Memperhatikan ergonomi sehingga operator merasa

nyaman

7. KESIMPULAN DAN SARAN

Pembuatan prototipe mesin stroble marking otomatis untuk produk sepatu sport menggunakan kendali PLC telah selesai dibuat dan berhasil baik. Dengan hasil yang telah dicapai ini, maka pekerjaan seorang

pada insole sepatu sport yang akurat (dengan kendali PLC) dan mudah dalam pengoperasiannya karena sistem dibuat otomatis. Kemudahan pengendalian sistem juga difasilitasi dengan dimungkinkannya perubahan program tanpa harus mengganti pengkabelan yang telah dibuat karena

menggunakan kendali PLC. Waktu kerja (cycle time) menjadi lebih

singkat, jumlah luaran produk lebih banyak, serta tenaga operator dapat lebih optimal dalam proses produksi.

Saran yang dapat kami sampaikan pada akhir penelitian ini adalah

antara lain: 1) untuk penempatan (loading) insole pada pallet

menggunakan metode pengambilan otomatis dengan vacuum dari

tumpukan insole dalam magazine sehingga prosesnya menjadi full

automatic, 2) penambahan sensor untuk safety pada area kerja operator, sehingga ketika operator tangannya masih berada di area kerja, mesin

tidak akan melakukan proses stamping, 3) metode stamping otomatis

ini juga dapat digunakan untuk proses pemberian tanda pada sepatu bagian samping. Inilah beberapa saran untuk pengembangan prototipe ini selanjutnya.

DAFTAR PUSTAKA

––––––––––. Programmable Logic Controllers, Basic Level TP

301-Textbook, FESTO.

Collins, Denis. 1995. Programmable Controllers: A Practical

Guide, New York: McGraw-Hill.

––––––––––. 2010. http://www.stampin.com/online/ideas/index. html#gallery, 3 Februari.

––––––––––. 2010. http://www.murnis.com/stamping method/how to make batik.html, 4 Februari.

––––––––––. 2010. http://stamping.method/Mur ni Karet Stempel_Just_another Blog.com weblog.html, 5 Februari. ––––––––––. 2010. http://www.boxkemasan.com/stamping method/