-_Jurnal Teknika Atw - 35

PEMANFAATAN LIMBAH BAN BEKAS SEBAGAI BAHAN

BAKAR ALTENATIF DENGAN METODE PIROLISIS

Agung Supriyanto 1, Y. Yulianto Kristiawan2, Stef. Unyanto31,2,3Program Studi Teknik Mesin, Akademi Teknologi Warga Surakarta Email:

ABSTRAK

Penggunaan limbah ban bekas merupakan salah satu terobosan teknologi untuk menghasilkan sumber energi alternatif yang diharapkan bermanfaat bagi manusia. Proses cracking merupakan proses untuk mengubah limbah ban dari rantai polyolefins menjadi hidrocarbons. Tujuan dari penelitian ini adalah untuk mengetahui persentase kandungan minyak yang dapat dihasilkan dari ban bekas. Proses cracking ban bekas dengan metode pirolisis menggunakan reaktor pirolisis. Temperatur reaktor diatur pada berbagai variasi 200 oC, 250 oC, 300 oC, 350 oC, dan 400 oC. Hasil penelitian menunjukkan bahwa pada temperatur 350 °C diperoleh persentase minyak terbesar yaitu 21%.

Kata kunci: pirolisis, ban bekas, cracking

ABSTRACT

Tire waste is one of the technological breakthroughs to produce alternative energy sources that are expected to benefit humans. The cracking process is a process to convert tire waste from polyolefins chains into Hidrocarbons. The purpose of this study is to determine the percentage of oil content that can be produced from used tires. The process of cracking used tires by the pyrolysis method uses a pyrolysis reactor. The reactor temperature is set at various variations of 200 oC, 250 oC, 300 oC, 350 oC, dan 400 oC. The results showed that at 350 ° C the largest percentage of oil

obtained was 21%.

Keywords: pyrolysis, used tires, cracking

1.

PENDAHULUAN

Industri ban merupakan salah satu sektor industri yang mantap posisinya di Indonesia. Produksinya semakin meningkat dari tahun ke tahun. Sejalan dengan itu, keberadaan ban-ban bekas yang sudah tidak terpakai tentu menjadi masalah sendiri untuk ditangani. Di negara berkembang limbah ban bekas merupakan masalah yang sangat lazim dan merupakan limbah padat yang berbahaya bagi lingkungan[1]. Penumpukan limbah ban bekas dapat menjadikan sarang nyamuk dan sumber penyakit. Pembuangan ban bekas di landfill (tempat pembuangan) akan menjadikan masalah besar karena ban bekas yang dibuang akan memenuhi ruang di tempat pembuangan tersebut. Ban mempunyai struktur komplek yang membuat sangat sulit didaur ulang [2], serta ban bekas sangat sulit didegradasi oleh alam (mikrobiologi). Pemanfaatan ban bekas saat ini umumnya adalah dengan melakukan pembaharuan telapaknya, atau lebih dikenal sebagai vulkanisir. Namun pembaharuan biasanya terbatas hingga 2-3 kali, setelah itu akan kembali menjadi limbah. Menurut Andi Erwin, dkk [3], limbah ban bekas digunakan oleh pengrajin tali, kursi, pot, keset, bahan bakar industri dan lain-lain.

Ban–ban bekas ini dapat mencemari lingkungan sekitarnya karena ban bekas tidak dapat terurai dengan mudah apabila hanya dibiarkan begitu saja. Ban berbahan dasar karet, merupakan salah satu jenis polimer sintetis (Polystirene). Proses perengkahan polystirene

merupakan salah satu cara untuk meminimalisir limbah Polystirene tersebut. Salah satu cara untuk menangani limbah ban bekas yang memiliki nilai tambah adalah mendegradasi secara panas (thermal) melalui proses pirolisis. Pada dasarnya proses pirolisis merupakan

-_Jurnal Teknika Atw - 36

proses perusakan (destructive) pada suatu bahan (mass) dengan menggunakan panas (thermal) yang dilakukan dalam keadaan tanpa oksigen atau minim oksigen, dengan kata lain proses degradasi thermal dengan sedikit atau tanpa oksigen. Produk yang dihasilkan dari proses pirolisis berupa arang, hidrokarbon cair, tar dan gas. Hidrokarbon cair hasil proses pirolisis memiliki potensi digunakan sebagai sumber bahan kimia penting [2].

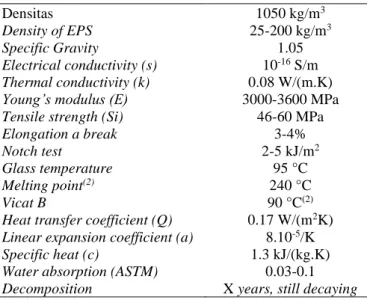

Proses perengkahan polystirene merupakan salah satu cara untuk meminimalisir limbah ban bekas. Polystirene adalah molekul yang memiliki berat molekul ringan, terbentuk dari monomer stirena yang berbau harum. Kelebihan polystirene adalah ringan, keras, tahan panas, agak kaku, tidak mudah patah dan tidak beracun. Menurut Sarker [9], sifat fisis Polystirene disajikan pada Tabel 1.

Tabel 1. Sifat fisis Polystirene

Densitas 1050 kg/m3

Density of EPS 25-200 kg/m3

Specific Gravity 1.05

Electrical conductivity (s) 10-16 S/m

Thermal conductivity (k) 0.08 W/(m.K)

Young’s modulus (E) 3000-3600 MPa

Tensile strength (Si) 46-60 MPa

Elongation a break 3-4%

Notch test 2-5 kJ/m2

Glass temperature 95 °C

Melting point(2) 240 °C

Vicat B 90 °C(2)

Heat transfer coefficient (Q) 0.17 W/(m2K)

Linear expansion coefficient (a) 8.10-5/K

Specific heat (c) 1.3 kJ/(kg.K)

Water absorption (ASTM) 0.03-0.1

Decomposition X years, still decaying

Polystirene adalah polimer hidrokarbon parafin yang terbentuk dengan cara reaksi polymerisasi, dimana reaksi pembentukan polystirene seperti disajikan pada Gambar 1.

Gambar 1. Reaksi pembentukan polystirene

Proses produksi hidrokarbon cair dari polystirene dapat dikerjakan dengan proses perengkahan (cracking). Proses perengkahan ini berlangsung pada suhu tinggi, sehingga diperlukan katalis (katalis HY dan ZSM-5) untuk menurunkan temperatur dan menyingkat waktu proses [4].

1.1 Konversi Sampah Plastik Menjadi Bahan Bakar Minyak

Mengkonversi sampah plastik menjadi bahan bakar minyak termasuk daur ulang tersier. Merubah sampah plastik menjadi bahan bakar minyak dapat dilakukan dengan proses cracking (perekahan). Cracking adalah proses memecah rantai polimer menjadi senyawa dengan berat molekul yang lebih rendah. Hasil dari proses cracking plastik ini dapat diguna sebagai bahan kimia atau bahan bakar. Ada tiga macam proses cracking yaitu

hidro cracking, thermal cracking dan catalytic cracking [5].

-_Jurnal Teknika Atw - 37 Hidro cracking adalah proses cracking dengan mereaksikan plastik dengan hidrogen di dalam wadah tertutup yang dilengkapi dengan pengaduk pada temperatur antara 423– 673 K dan tekanan hidrogen 3–10 MPa. Dalam proses hydrocracking ini dibantu dengan katalis. Untuk membantu pencapuran dan reaksi biasanya digunakan bahan pelarut

1-methyl naphtalene, tetralin dan decalin. Beberapa katalis yang sudah diteliti antara lain

alumina, amorphous silica alumina, zeolite dan sulphate zirconia. Penelitian tentang proses hydrocracking ini antara lain telah dilakukan oleh Radiansono [6] yangmelakukan penelitian hydro cracking sampah plastik polipropilena menjadi bensin (hidrokarbon C5-C12) menggunakan katalis NiMo/Zeolit dan NiMo/Zeolit-Nb2O

Proses hydro cracking dilakukan dalam reaktor semi alir (semi flow-fixed bed reactor) pada temperature 300, 360, dan 400 °C; rasio katalis/umpan 0,17; 0,25; 0,5 dengan laju alir gas hydrogen 150 mL/jam. Uji aktivitas katalis NiMo/zeolite yang menghasilkan selektivitas produk C7-C8 tertinggi dicapai pada temperatur 360 °C dan rasio katalis/umpan 0,5. Kinerja katalis NiMo/zeolit menurun setelah pemakaian beberapa kali.

1.1.2 Thermal cracking

Thermal cracking adalah termasuk proses pirolisis. Pirolisis adalah proses dekomposisi thermal suatu bahan pada suhu tinggi tanpa adanya udara atau dengan udara terbatas. Proses dekomposisi pada pirolisis ini juga sering disebut devolatilisasi. Produk yang dihasilkan dari pirolisis adalah : minyak, gas dan arang. Marcilla, dkk [7], melakukan penelitian tentang pengolahan campuran 7 jenis plastik menjadi minyak dengan metode thermal cracking. Tujuh jenis plastik yang digunakan dalam penelitian ini dan komposisinya dalam persen berat adalah HDPE (34,6%) , LDPE (17,3%), LLPE (17,3%), PP (9,6%), PS (9,6%), PET (10,6%), dan PVC (1,1%). Penelitian ini menggunakan batch reactor dengan temperatur dari 350 sampai 500 °C. Dari penelitian ini diketahui bahwa thermal cracking pada campuran 7 jenis plastik akan menghasilkan produk yang berupa gas, minyak dan sisa yang berupa padatan. Adanya plastik jenis PS, PVC dan PET dalam campuran plastik yang diproses akan meningkatkan terbentuknya karbon monoksida dan karbon dioksida di dalam produk gasnya dan menambah kadar benzene, toluene, xylenes, styrene di dalam produk minyaknya. Penelitian dengan jenis plastik yang lain dilakukan oleh Alimuddin, Z [8]. Plastik yang diteliti untuk dijadikan bahan bakar minyak adalah jenis polyethylene (PE) dan polyprophelene (PP). Pembuatan bahan bakar minyak dari plastik menggunakan proses thermo cracking (pyrolisis). Pirolisis dilakukan pada temperatur 450 °C selama 2 jam. Gas yang terbentuk selanjutnya dikondensasikan menjadi minyak di dalam kondenser yang bertemperatur 21 °C.

Minyak yang dihasilkan selanjutnya dianalisa dengan gas chromatography/mass spectrometry untuk mengetahui distribusi jumlah atom karbonnya. Dari hasil analisa tersebut diketahui bahwa komposisi minyak dari campuran plastik PE dan PP tersebut mempunyai jumlah atom Carbon yang setara dengan solar, yaitu C12–C17. Penelitian yang lain dilakukan oleh Sarker dkk [9] yang menyatakan bahwa sampah plastik LDPE diolah menjadi kerosin dengan metode thermal cracking pada tekanan atmosfir dan dengan temperatur antara 150 °C dan 420 °C. Proses depolimerisasi dilakukan tanpa penambahan katalis. Dari penelitian ini diperoleh hasil bahwa kerosin yang didapat sekitar 30 %. Bahan bakar yang diperoleh dari proses ini mempunyai kandungan sulfur yang rendah dan nilai kalor yang baik.

1.1.3 Catalytic cracking

Cracking cara ini menggunakan katalis untuk melakukan reaksi perekahan. Dengan adanya katalis, dapat mengurangi temperatur dan waktu reaksi. Yuliansyah, dkk [10] melakukan penelitian konversi plastik lowdensity polyethylene (LDPE) menjadi minyak. Proses konversi dilakukan dengan dua metode, yaitu dengan thermal cracking dan catalyst cracking. Pirolisis dilakukan di dalam tabung stainless steel yang dipanaskan dengan elemen pemanas listrik dengan temperatur bervariasi antara 475–600 °C. Kondenser dengan temperatur 30–35 °C, digunakan untuk mengembunkan gas yang terbentuk setelah plastik dipanaskan menjadi minyak. Katalis yang digunakan pada penelitian ini adalah

-_Jurnal Teknika Atw - 38

silica alumina. Dari penelitian ini diketahui bahwa dengan temperatur pirolisis 550 °C dan perbandingan katalis/sampah plastik 1: 4 dihasilkan minyak dengan jumlah paling banyak. Zabaniotou and Stravropoulus [2] melakukan penelitian tentang pirolisis terhadap plastik yang terkontaminasi untuk memperoleh senyawa hidrokarbon. Pirolisis dilakukan di dalam reaktor tabung, dengan pemasukkan material plastik secara kontinyu. Plastik yang diproses ada dua macam, yaitu HDPE dalam kondisi bersih dan HDPE yang terkontaminasi minyak pelumas. Dalam penelitian ini temperatur pirolisis 500 °C. Pirolisis dilakukan dengan katalis (thermo-catalytic pyrolysis) dan tanpa katalis (thermal pyrolysis). Katalis yang digunakan adalah Y zeolite. Dari penelitian ini diketahui bahwa HDPE yang terkontaminasi produk volatilenya lebih tinggi dan densitasnya juga lebih tinggi. Pemakaian katalis mempengaruhi proses cracking pada HDPE yang tidak terkontaminasi, tetapi pada HDPE yang terkontaminasi pengaruh pemakaian katalis tidak signifikan. Pemakaian katalis menurunkan densitas dari minyak yang dihasilkan dari proses pirolisis.

2.

BAHAN DAN METODE

Bahan yang digunakan dalam penelitian ini yaitu ban bekas kendaraan. Peralatan yang digunakan meliputi:

a. Timbangan digunakan untuk menimbang massa limbah ban;

b. Thermocouple digunakan untuk mengukur suhu pada reaktor pirolisis;

c. LPG digunakan sebagai pemanas reaktor;

d. Stopwatch digunakan untuk mengetahui lamanya waktu pirolisis;

e. Thermocouple reader berfungsi untuk membaca suhu pada thermocouple; dan

f. Reaktor yang digunakan adalah reaktor pirolisis terbuat dari stainless berdiameter 30 cm tinggi 40 cm yang diisolasi dengan glasswoll dan alumunium foil.

Desain reaktor pirolisis yang digunakan untuk proses pirolisis ban bekas disajikan pada Gambar 2. Reaktor pirolisis adalah tempat dimana terjadinya proses pirolisis limbah ban bekas. Proses pirolisis terjadi dengan bantuan pemanas oleh gas LPG.

Gambar 2. Desain reaktor pirolisis

Alat yang digunakan dalam penelitian ini dapat dijelaskan sebagai berikut: 1. Tabung Gas

Alat ini berfungsi mensuplai gas yang akan dibakar untuk memanaskan limbah ban bekas di dalam reaktor.

2. Reaktor Pirolisis

Reaktor ini memiliki panjang 60 cm dan berdiameter 27 cm. 3. Selang minyak pirolisis

Selang minyak pirolisis ini berfungsi untuk mengalirkan gas hasil pirolisis menuju mesin pendingin untuk dikondensasikan.dan untuk menghubungkan sambungan

-_Jurnal Teknika Atw - 39

antara unit pendingin dengan tempat minyak pirolisis.serta sambungan antara tempat minyak pirolisis dengan vacuum cleaner.

4. Unit Pendingin

Pendingin ini menggunakan pipa yang terbuat dari tembaga yang dibentuk spiral ke bawah dan dimasukkan ke sebuah tong plastik yang berisi air yang dimodifikasi sedemikian rupa dengan lubang masukan dan lubang keluaran sebagai jalur gas yang ingin dikondensasikan.

5. Tempat minyak pirolisis

Setelah dikondensasikan maka gas akan berubah menjadi cairan yang ditampung didalam wadah ini.

6. Bak penampung

Bak penampung berfungsi untuk menampung air yang disirkulasikan dengan menggunakan pompa.

3.

HASIL DAN PEMBAHASAN

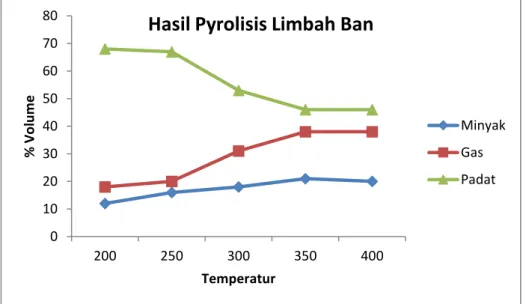

Hasil pirolisis limbah ban bekas didapatkan minyak, gas dan hasil sisa (residu) berupa material padat. Pelaksanaan pirolisis dengan melakukan variasi temperatur pada ruang reaktor yang diatur sebesar 200 oC, 250 oC, 300 oC, 350 oC, dan 400 oC. Hasil pirolisis

ban bekas disajikan dalam bentuk grafik pada Gambar 3.

Gambar 3. Hasil pyrolysis

Pada temperature 200oC dan 250oC didapat residu material padat masih cukup tinggi mencapai 68 % volueme. Hal ini terjadi karena dekomposisi dari ban yang belum maksimal dari proses pyrolysis. Pada suhu ini sudah didapatkan hasil minyak dan gas meskpun dalam persentase berat yang kecil. Pada temperature 350oC dan 400oC produk gas minyak mulai naik. Sedangkan residu padat persentasenya mulai turun. Semakin tinggi temperature diharapkan semakin banyak produk minyak yang dihasilkan sebagai akibat perekahan. Pada temperatur 350oC didapatkan hasil minyak yang maksimal (21% volume). Ketika temperatur dinaikkan hasil minyaknya menjadi turun (20% volume). Pada temperatur 350oC dan 400oC didapatkan hasil gas dan residu padat yang sama. Hal ini terjadi karena proses dekomposisi dari ban bekas sudah mencapai batas maksimal.

0 10 20 30 40 50 60 70 80 200 250 300 350 400 % Vo lu m e Temperatur

Hasil Pyrolisis Limbah Ban

Minyak Gas Padat

-_Jurnal Teknika Atw - 40

4.

KESIMPULAN

a. Limbah ban bekas dapat di urai dengan proses pyrolisis untuk mendapatkan minyak sebagai bahan bakar alternatif

b. Persentase minyak terbesar diadapat pada temperatur 350oC sebesar 21% volume.

c. Pada temperatur 350oC proses dekomposisi ban bekas mencapai titik maksimal.

DAFTAR PUSTAKA

[1] M. Islam., M. Rofiqul., H. Parveen, HANIU and M. R. Islam Sarker, ”Innovation in Pyrolysis Technology for Management of Scrap Tire: a Solution of Energy”, International Journal of Environmental Science and Development, vol. 1, no. 1, A ISSN: 2010-0264, 2010.

[2] Zabaniotou, A.G. Stavropoulos, “Pyrolysis of used Automobile Tires And Residual Utilization,” Journal of Analytical and Applied Pyrolysis v ol. 7, no. 2, pp.711-722, December 2003.

[3] A. Erwin., M. Rahman., A.Y. Aminy, “Produksi Bahan Bakar Ramah Lingkungan Melalui Proses Pirolisis Limbah Ban”, JPE, vol. 20, no. 2, November, 2016.

[4] R. Ermawati, “Converting of Plastic Waste as a Source of Alternative Energy”, Jurnal Riset Industri, vol. 3, pp. 257−263, 2011.

[5] A.K. Panda., dan R.K. Sing, ”A Review on Tertiary Recycling of High–Density Polyethylene to Fuel, Resources,” Conservation and Recycling, vol. 55, pp. 893-910, 2011.

[6] Radiansono., C. Irawan., D.R. Mujiyanti, “Preparasi dan Karakterisasi Katalis Ni, Co yang Diembankan pada Zeolit-Zcp-50 Menggunakan Metode Matrik Polimer,” Sains dan Terapan Kimia, vol. 2, no. 1, pp. 1 – 13, 2009.

[7] A. Marcilla., M.I. Beltrán., R. Navarro, “Evolution of Products during the Degradation of Polyethylene in a Batch Reactor”, J. Anal. Appl. Pyrolysis, vol. 86, pp. 14–21, 2009.

[8] Z. Alimuddin., dan K. Yoshikawa, “Fuel Oil Production from Municipal Plastic Wastes in Sequential Pyrolysis and Catalytic Reforming Reactors”,. Energy Procedia,

vol. 47, pp. 180–188, 2014.

[9] M. Sarker., M.M. Rashid., M. Molla, “Waste Polypropylene Plastic Conversion into

Liquid Hydrocarbon Fuel for Producing Electricity and Energies”, Environ. Technol,

vol. 33, pp. 2709–2721, 2012.

[10] A.T. Yuliansyah., A. Prasetya., M.A.A. Ramadhan., R. Laksono, Pyrolisis of Plastic Waste to Produce Pyrolytic Oil as an Alternative Fuel, Chemical Engineering, vol 6, no 7, 2015.