LEMBAR PERSETUJUAN

Laporan Kerja Praktek dengan judul “Evaluasi Kinerja Reboiler E-2 Pada Unit

Sour Water Stripper 840-V2 – Hydrocracking Complex (HCC)” di

PT.PERTAMINA (persero) RU II Dumai – Riau oleh Mohd Fajri Amrullah dengan Nomor Induk Mahasiswa 1207113638, Program Studi S1 Teknik Fakultas Universitas Riau, telah diperiksa dan disetujui oleh Dosen Pembimbing.

Pekanbaru, Mei 2016

Ketua Program Studi Dosen Pembimbing

S-1 Teknik Kimia

Zulfansyah, ST., MT Drs. Syamsu Herman, MT

NIP. 19691124 199803 2 001 NIP. 19601003 198803 1 003

Mengetahui,

Ketua Jurusan Teknik Kimia Fakultas Teknik Universitas Riau

Dr. Ir. Bahruddin, MT NIP. 19680804 199703 1 003

LEMBAR PENGESAHAN

EVALUASI KINERJA REBOILER E-2 PADA UNIT SOUR WATER STRIPPER 840-V2 – HYDROCRACKING COMPLEX (HCC)

15 Maret- 30 April 2016

Disusun Oleh

Nama : Mohd Fajri Amrullah

NIM : 1207113638

Menyetujui,

Senior Officer BP Refinery / Unit HR RU II

Esti Budi Utami Mengetahui, Lead of Process &

Engineering Ismal Gamar Menyetujui, Pembimbing Kerja Praktek Mona Silvia

KATA PENGANTAR

Puji syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas berkat yang telah diberikan sehingga penulis dapat menyelesaikan Laporan Praktek Kerja Lapangan di PT. Pertamina (Persero) RU II Dumai. Judul tugas khusus adalah “Evaluasi Kinerja Reboiler E-2 Pada Unit Sour Water Stripper 840-V2 – Hydrocracking Complex (HCC)”. Dalam pelaksanaan praktek kerja lapangan dan penyusunan laporan, penyusun mengucapkan terima kasih kepada:

1. Allah SWT yang telah memberikan nikmat kepada penulis, salah satunya nikmat sehat sehingga penulis bisa menyelesaikan laporan ini.

2. Kedua orangtua dan keluarga yang selalu memberikan motivasi dan dukungan kepada penulis.

3. Bapak Drs, Syamsu Herman, MT. Selaku Dosen Pembimbing Kerja Praktek di

Universitas Riau.

4. Bapak Drs. Irdoni, HS, MS. Selaku Kordinator Kerja Praktek di JurusanTeknik

Kimia Fakultas Teknik Universitas Riau.

5. Ibu Esti Budi Utami, selaku Senior Officer BP Refinery / Unit HR RU II Dumai.

6. Bapak Ismal Gamar, selaku Lead of Process & Engineering RU II Dumai.

7. Kakak Mona Silvia, selaku Pembimbing Kerja Praktek penulis di Pertamina RU II Dumai.

8. Pak Asri yang telah memberikan pengarahan dan semangat kepada penulis selama di diklat.

9. Seluruh pegawai dan mitra kerja Pertamina atas keramah tamahannya kepada penulis.

10.Seluruh karyawan yang berada di bagian Process & Engineering atas keramahtamahannya, bimbingannya, dan dukungan moril kepada penulis.

11.Rekan-rekan Kerja Praktek yang berada di bagian Process & Engineering yang banyak membantu dan memberi kontribusi yang signifikan kepada penulis yaitu

Febiran Adhitya, Fadlillahi Hafiz, Peter, Genardus Oktavri, M. Wahyu Nugraha, Wahyu Mey R, Subkhan Maulana dari Universitas Riau (UNRI), Edo Ivanda, Yuda Lubose dari Universitas Pembangunan “veteran” Nasional Yogyakarta (UPN), Riska, Ajeng, Yessie dari Universitas Negeri Semarang (UNNES), Idun, Didit, Farouk dari Universitas Diponegoro (UNDIP).

Mohon maaf jika terdapat kesalahan dalam penulisan Laporan ini. Semoga dapat menambah pengetahuan pembaca mengenai proses kilang minyak bumi dan gas di PT. Pertamina RU II Dumai.

Dumai, 30 April 2016 Penyusun

BAB I

PENDAHULUAN

1.1 PT. Pertamina RU II Dumai

Pada tahun 1960, Dewan Perwakilan Rakyat (DPR) mengeluarkan kebijaksanaan, bahwa penambangan minyak dan gas bumi hanya dilaksanakan oleh Negara. Pihak asing yang terlibat di dalamnya hanya berdasarkan kontrak. Dua perusahaan dibentuk pada zaman transisi. Pertamina yang diberikan wewenang dan tanggung jawab untuk administrasi, manajemen, dan pengawasan terhadap kerja sama di bidang eksplorasi dan produksi. Permina juga mendapat tanggung jawab untuk mengatur proses distribusi minyak bagi kepulauan Indonesia. Tenaga ahli di bidang perminyakan agar terpenuhi kebutuhannya, Pertamina mendirikan sekolah Kader Teknik di Brandan. Pada tahun 1962 didirikan Akademi Perminyakan di Bandung. Tahun 1968, untuk mengkonsolidasi industri perminyakan dan gas, manajemen, eksplorasi pemasaran, dan distribusi, maka dua perusahaan Permina dan Pertamina menjadi PT. Pertamina. Industri ini mengoperasikan dua buah kilang, kapasitas total sekitar 180 MBSD, sebagai berikut:

a. Kilang Minyak Putri Tujuh Dumai, dengan kapasitas 120 MBSD b. Kilang Minyak Sei Pakning, dengan kapasitas 50 MBSD

Berdasarkan Surat Keputusan Direktur Utama Pertamina Nomor 334/KPTS/DM/1967, dibangun kilang minyak Pertamina Unit Pengolaham II pada bulan April 1969. Pembangunan ini merupakan hasil kerja sama Pertamina dengan

Far East Sumitomo Jepang, atas perjanjian “Turn Key Project”. Pelaksanaan

teknis pembangunan dilakukan oleh kontraktor asing, yaitu Ishikawajima Harima Heavy Industries (IHI) yang membangun perrmesinan dan instalasi serta TAISEI Contruction Co yang membangun kontruksi kilang minyak RU II Dumai.

bottom product menjadi bensin premium dan komponen mogas dengan mendirikan

unit-unit baru seperti: a. Platforming Unit b. Naphtha Rerun Unit c. Hydrogen Unit

d. Mogas Component Blending Plant

Setelah proyek perluasan selesai di bangun, kilang baru ini di resmikan oleh Presiden Soeharto pada tanggal 16 Februari 1984. Proyek ini mencakup beberapa proses dengan teknologi tinggi, yang terdiri dari unit-unit proses sebagai berikut:

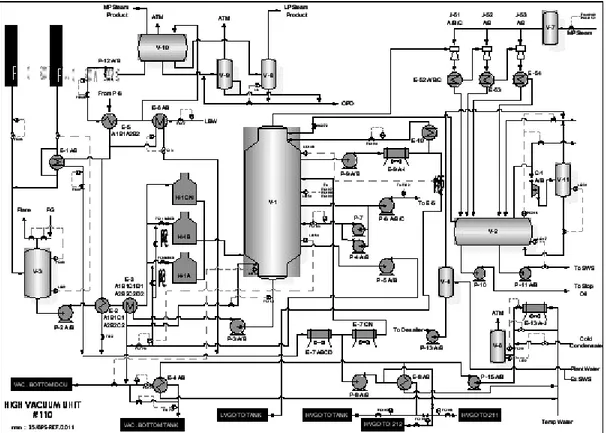

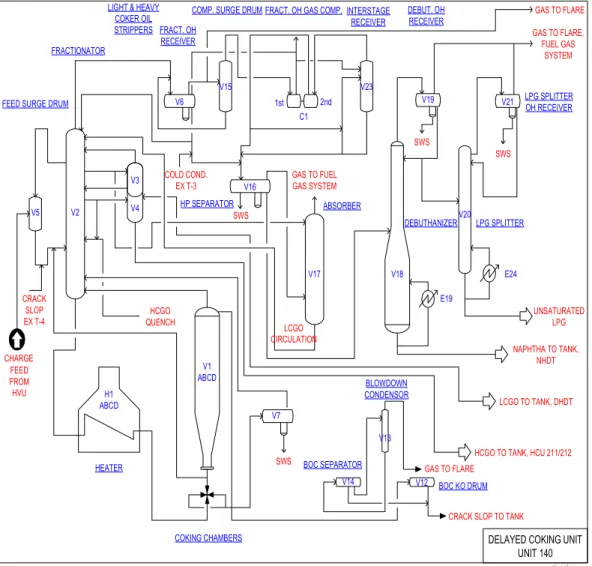

1. High Vacuum Distillation Unit (110)

2. Delayed Coking Unit (140)

3. Coke Calciner Unit (170)

4. Naphtha Hydrotreating Unit (200)

5. Hydrocracker Unibon (211/212)

6. Distillate Hydrotreating Unit (220)

7. Continous Catalyst Regeneration- Platforming Unit (300/310)

8. Hidrobon Platforming Unit /PL-I (310)

9. Amine – LPG Recovery Unit (410)

10. Hydrogen Plant (701/702)

11. Sour Water Stripper Unit (840) 12. Nitrogen Plant (940)

13. Fasilitas penunjang operasi kilang (utilitas) 14. Fasilitas tangki penimbun dan dermaga baru

Kilang minyak Sei Pakning dibangun pada tahun 1968 oleh Refining Associater (Canada) Ltd atau Refican dan selesai pada tahun 1969 dengan kapasitas desain 25 MBSD. Beberapa sejarah kilang Sei Pakning adalah:

1. Penyerahan kilang dari pihak Refican pada Pertamina pada tahun 1975 2. Peningkatan kapasitas produksi menjadi 35 MBSD pada tahun 1977 3. Peningkatan kapasitas produksi menjadi 40 MBSD pada tahun 1980 4. Peningkatan kapasitas produksi menjadi 50 MBSD pada tahun 1982

Beberapa jenis Bahan Bakar Minyak (BBM) yang telah diproduksi oleh kilang Pertamina RU II Dumai adalah :

a. Premium-88

b. Aviation Turbin (AVTUR)

c. Kerosene

d. Automotive Diesel Oil (ADO) Sedangkan Produk non BBM antara lain:

a. LPG

b. Green Coke c. Produk lain

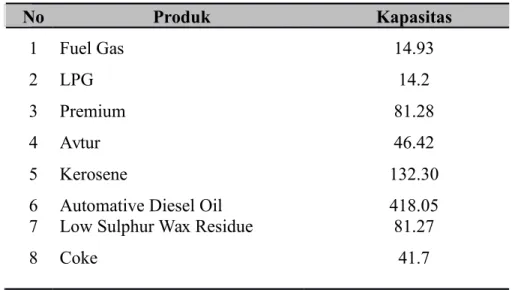

Tabel 1.1 Produk dan Kapasitas Kilang

No Produk Kapasitas 1 Fuel Gas 14.93 2 LPG 14.2 3 Premium 81.28 4 Avtur 46.42 5 Kerosene 132.30

6 Automative Diesel Oil 418.05

7 Low Sulphur Wax Residue 81.27

8 Coke 41.7

1.2 Lokasi PT. Pertamina RU II Dumai

Pertamina RU II terletak di kota Dumai, yang berjarak 180 km dari kota Pekanbaru di tepi pantai Timur Sumatera, Provinsi Riau. Sebelah utara kilang berbatasan dengan Pulau Rupat, sebelah selatan merupakan perkampungan penduduk, sebelah barat terdapat perkantoran dan perumahan karyawan (sekitar 8 km dari kilang), dan sebelah timur terdapat perumahan penduduk. Kota Dumai

dipilih sebagai lokasi kilang minyak disebabkan oleh beberapa faktor yang menguntungkan, yaitu:

a. Terletak di tepi pantai (selat Rupat) yang memiliki perairain yang tenang dan luas sehingga dapat dikunjungi oleh kapal-kapal berat dan supertanker, serta merupakan persimpangan lalu lintas dari barat ke timur.

b. Letaknya berdekatan dengan daerah pengeboran minyak yang merupakan bahan baku kilang dan tedapat PT. Caltex Pasific Indonesia sebagai penyalur

crude oil.

c. Daerah Dumai merupakan daerah dataran rendah dan cukup stabil sehingga aman untuk mendirikan dan memperluas kilang.

d. Daerah Dumai masih memiliki banyak hutan, sehingga memungkinkan perluasa daerah maupun pengembangan pabrik.

e. Daerah Dumai merupakan daerah dengan kepadatan penduduk yang rendah, sehingga diharapkan dapat membantu pemerintah dalam program pemerataan penyebaran penduduk.

f. Tanah Dumai merupakan tanah yang kurang subur, sehingga tidak merugikan apabila mendirikan kilang.

1.3 Garis Besar Proses Pengolahan Crude Oil

Minyak mentah diproses dijadikan minyak jadi diperlukan proses fisika dan kimia untuk mengolahnya. Proses produksi dimulai dari proses penerimaan minyak mentah (Crude Oil). Kilang pertamina pada desain awalnya hanya mengolah minyak mentah jenis Sumatera Light Crude (SLC). Kemudian setelah dievaluasi mulai mengolah Minas Crude Oil/Sumatra Light Crude (SLC) sebesar 80-85% volum, Duri Crude oil (DCO) dan Mudi Crude Oil sebesar 15-20% volume yang diperoleh dari PT. Chevron Pasific Indonesia melalui sistim perpipaan. Selanjutnya minyak diolah dalam dua tahap pengolahan.

Pada pengolahan tahap I (Primary Processing), setelah diendapkan airnya, minyak mentah didistilasi dalan Crude Distilation Unit (CDU). Produk yang diperoleh yaitu Naftha (8.2%), Kerosene (16.0%), Solar (17.8%), Gas (0.6%), dan

sedikit, maka diperlukan pengolahan tahap II untuk mengubah Long Residue menjadi BBM.

Pengolahan Tahap II (Secondary Processing), dimulai dengan distilasi vakum

long residue di High Vacuum Unit (HVU). Produk distilasi HVU adalah Solar, Heavy Vacuum Gas Oil (HVGO), Light Vacuum Gas Oil (LVGO) dan Short Residue. HVGO dan short residue masih perlu direngkah untuk dijadikan BBM.

HVGO direngkah secara katalitik dalam Hydrocracker Unibon (HCU) dengan menggunakan katalis dan hidrogen pada tekanan tinggi. HVGO direngkah menghasilkan LPG, Naftha, Kerosin, Avtur, dan Solar. Pada bagian lain, yaitu

short residue direngkah secara termal dalam Delayed Cooking Unit (DCU).

Pada DCU short residue dipanaskan hingga 500°C agar terengkah menjadi LPG, Naftha, Solar dan Coke. Produk-produk yang dihasilkan berkualitas rendah, sehingga perlu di treating sebelum dipasarkan. Selanjutnya, untuk menghasilkan bensin, memerlukan proses Platforming. Produk Naftha dari CDU, dan HCU merupakan komponen bensin, namun masih memiliki angka oktan yang rendah. Oleh karena itu, nafta harus diolah pada platforming Unit (PL) untuk menghasilkan komponen bensin beroktan tinggi. Pada proses ini membutuhkan katalis. Katalis yang digunakan yaitu katalis platina.

1.4 Ruang Lingkup Kerja Praktek

Ruang lingkup kerja praktek di PT. Pertamina RU II Dumai di tempatkan pada bagian PE (Eng & Dev). Depatemen ini merupakan bagian proses engineering seluruh unit pengolah Crude Oil. Sedangkan tugas khusus yang diberikan di unit SWS (Sour Water Stripper) Hydrocracking Complex (HCC) dengan melakukan evaluasi reboiler E-2 melalui simulasi Hysys dan perhitungan fouling factor. 1.5 Tujuan Kerja Praktek

Tujuan Kerja Praktek yang dilaksanakan di Pertamina Refinery Unit II Dumai: a. Memenuhi salah satu syarat menyelesaikan pendidikan S-1 jurusan Teknik

b. Mendapatkan gambaran nyata pengoperasian sistem proses dan utilitas untuk pengolahan minyak dan gas bumi.

c. Memahami dan dapat menggambarkan pola inti proses produksi pada Pertamina Refinery Unit II Dumai, meliputi:

1. Bahan baku utama maupun penunjang 2. Proses yang terjadi

3. Produk yang dihasilkan, meliputi produk utama, produk samping, energi, dan limbah untuk industri proses pengolahan minyak dan gas bumi.

1.6 Pelaksanaan Kerja Praktek

Kerja praktek dilaksanakan di Pertamina RU II Dumai pada bagian PE (Eng & Dev) dari tanggal 15 Maret s.d 30 April 2016 dengan alokasi waktu sebagai berikut:

1. Pembekalan kerja praktek dengan Overview seluruh unit produksi dan pendukung pada tanggal 1 April s/d 5 April 2016.

2. Pertemuan dan perkenalan pembimbing lapangan dengan Mahasiswa di setiap bagian yang sudah ditetapkan, serta penyusunan jadwal kegiatan kerja praktek selama di kilang.

3. Kunjungan ke kilang untuk seluruh unit produksi di Pertamina RU II

Dumai yang dilaksanakan pada tanggal 6 April s.d 15 April 2016, meliputi:

HSC (HydroSkimming Complex) – Production

HCC (HydroCracking Complex) – Production

HOC (Heavy Oil Complex) – Production

Utilities – Production

OM (Oil Movement) – Production

Laboratory – Production

4. Orientasi khusus yang meliputi studi literatur, pengumpulan data, dan pembuatan laporan, presentasi serta pengesahan dan kegiatan administrasi dari tanggal 16 Maret s.d 29 April 2016.

BAB II

TINJAUAN PUSTAKA

2.1 Minyak Bumi

2.1.1 Definisi Minyak Bumi

Minyak Bumi atau minyak mentah merupakan cairan kompleks yang disusun berbagai macam zat kimia organik yang berubah secara alamiah dan tersimpan dalam lapisan bumi selama ribuan tahun lamanya. Material ini ditemukan dalam jumlah besar dibawah permukaan bumi dan digunakan sebagai bahan bakar atau sebagai bahan mentah dalam berbagai industri kimia.

2.1.2 Karakteristik Minyak Bumi

Komposisi kimia minyak bumi pada dasarnya adalah hidrokarbon. Meskipun demikian sejumlah kecil belerang dan senyawa oksigen sering terdapat dalam minyak bumi. Kandungan senyawa belerang bervariasi, mulai kisaran 0.1 sampai dengan 0.5% berat. Minyak bumi mengandung gas, cairan, dan elemen-elemen padat. Reliabilitas minyak bumi bervariasi mulai dari cairan setipis bensin hingga cairan yang cukup tebal dan sulit mengalir.

2.1.3 Komposisi Minyak Bumi

Komposisi kimia dan sifat-sifat fisik minyak mentah sangat bervariasi, tapi komposisis elementalnya pada umumnya tetap, yaitu:

Tabel 2.1 Komposisi Elemental Minyak Mentah Komposisi Persentase (%) Carbon (C) 84-87 Hydrogen (H) 11-14 Sulfur (S) 0-3 Nitrogen (N) 0-1 Oksigen (O) 0-2

Berikut adalah senyawa-senyawa yang terdapat pada minyak bumi: Tabel 2.2 Senyawa Dalam Minyak Bumi

Senyawa Hidrokarbon Senyawa non-Hidrokarbon 1. Seri Parafin (CnH2n+2) Senyawa sulfur

2. Seri Olefin atau Etilen (CnH2n) Senyawa Nitrogen

3. Seri Naften (CnH2n) Senyawa Oksigen

4. Seri Aromatik (CnH2n-6) Senyawa Logam

Garam-garam Karbondioksida

Asam Naftalen

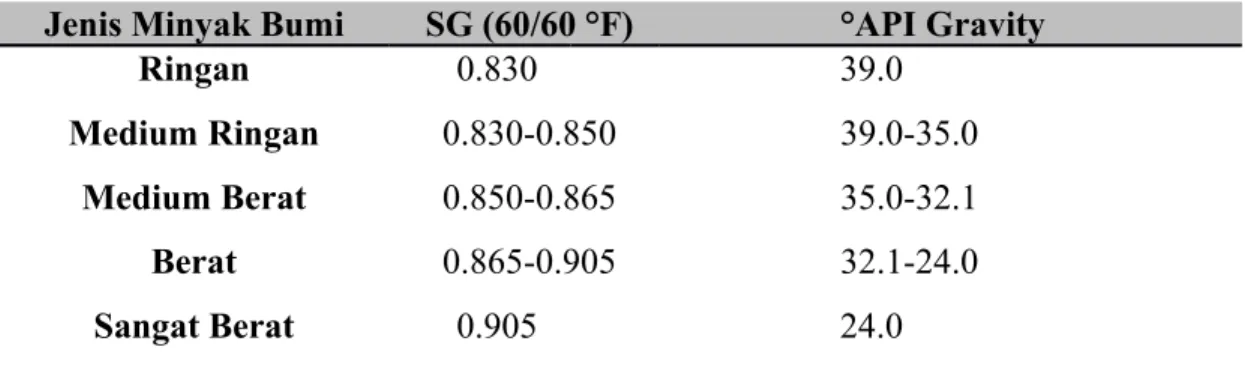

2.1.4 Spesific Gravity Density (Sg) Minyak Bumi Tabel 2.3 Specific Gravity Density (Sg) Minyak Bumi

Jenis Minyak Bumi SG (60/60 °F) °API Gravity

Ringan 0.830 39.0

Medium Ringan 0.830-0.850 39.0-35.0

Medium Berat 0.850-0.865 35.0-32.1

Berat 0.865-0.905 32.1-24.0

Sangat Berat 0.905 24.0

Minyak bumi memiliki rentang 10 50˚API, namun pada umumnya berkisar antra 20 45˚API

2.1.5 Sifat Kimia dan Fisika Produk Minyak Bumi 2.1.5.1 LPG (Liquified Petroleum Gas)

A. RVP (Reid Vapor Pressure)

RVP menunjukkan kandungan fraksi ringan (C2) yang terdapat dalam

LPG. Kadar C2 maksimum yang diijinkan adalah 0,2% volume.

B. Kandungan Fraksi C5 dan Fraksi yang lebih berat

Kandungan i-C5, n-C5, dan fraksi yang lebih berat dalam LPG maksimum

2% volum. Apabila kadungan fraksi tersebut melebihi 2% volume, maka nilai kalor LPG menjadi lebih rendah dari yang seharusnya.

2.1.5.2 Bensin

A. Octane Number (ON)

Octane Number atau bilangan oktan adalah tolak ukur kualitas antiknocking bensin. Knocking atau peletupan prematur adalah peledakan campuran uap bensin dan udara dalam silinder mesin Otto sebelum busi menyala, dimana peristiwa ini mengurangi daya mesin tersebut. Bensin premium mempunyai spesifikasi bilangan oktan minimum 88, Pertalite 90 minimum dan Pertamax plus minimum 95.

B. Engine Deposit

Deposit yang terbentuk dalam ruang pembakaran dipengaruhi oleh angka oktan bensin, sehingga tedensi pembentukan deposit merupakan faktor yang sangat penting.

2.1.5.3 Kerosene

A. Smoke Point (Titik Asap)

Tolak ukur pembakaran kualitas kerosene adalah kemampuan untuk terbakar tanpa menghasilkan asap. Smoke Point adalah tinggi nyala maksimal yang dapat dihasilkan oleh pembakaran kerosene tanpa membangkitkan asap

hitam. Tolak ukur ini berhubungan dengan kadar senyawa aromatik, makin tinggi kadar senyawa aromatik, makin rendah titik asapnya. Kerosene yang baik memiliki titik asap minimal 17 mm.

B. Flash Point

Flash point adalah temperatur terendah yang membuat uap diatas minyak mulai berkilat saat disodori api kecil.

2.1.5.4 Jet Fuel (Bahan Bakar Pesawat Jet)

A. Smoke Point, nilai minimum yang diperbolehkan 25 mm. B. Flash Point, nilai minimum yang diperbolehkan 38°C C. Rentang Pendidihan/Distilasi

D. Titik Beku (Freezing Point)

2.1.5.5 Minyak Diesel atau Solar

Dalam mesin diesel peletupan dapat terjadi, hal tersebut disebabkan karena nyala minyak diesel panas yang disemprotkan kedalam silinder yang berisi udara panas bertekanan. Oleh karena itu, minyak diesel diharapkan memiliki kecenderungan cukup kuat untuk menyala sendiri. Tolak ukur kualitas ini adalah bilangan etana.

2.2 Proses Pengolahan Minyak Bumi

Pengilangan minyak bumi berfungsi untuk mengubah atau mengkonversikan minyak mentah dengan berbagai proses menjadi suatu produk yang ekonomis dan dapat dipasarkan. Proses pengolahan dalam kilang minyak bumi dapat dikategorikan sebagai berikut:

a. Pengolahan Pertama (Primary Process)

Proses pengolahan pertama yang utama adalah distilasi atmosferik, distilasi vakum, ekstraksi, adsorpsi, dan kristalisasi.

b. Pengolahan Lanjut (Secondary Process)

Proses pengolahan lanjut yang utama adalah perekahan termis, dan katalitis (thermal/catalytic cracking), hydrocracking, pengubahan termis dan katalitis

(thermal/catalytic performing), polimerisasi dan alkilasi. c. Proses Treating

Proses Treating yang utama, yaitu Hydrotreating, mercaptan oxidation,

acid/caustic treating, doctor treating dan amine treating. Reaksi-reaksi yang

terjadi pada pengolahan minyak bumi: 1. Desulfurisasi

Keberadan sulfur pada umpan platforming dapat mengganggu selektifitas dan stabilitas katalis. Kandungan maksimum yang diizinkan 0.5 ppm (sering digunakan 0.2 ppm). Reaksi desulfurisasi berlangsung baik pada temperatur 315 340°C dan sulfur terpisah dalam bentuk H 2S.

2. Denitrifikasi

Kandungan nitrogen maksimum adalah 0.5 ppm, dimana kelebihan kandungan nitrogen akan menganggu recycle gas dan kestabilan pada aliran

overhead akibat pembentukan NH4Cl.

3. Hidrogenasi Olefin

Olefin menganggu kestabilan temperatur dalam platformer karena akan terpolimerisasi dan menyebabkan fouling dalam reaktor dan unit HE. Selain itu senyawa ini akan menimbulkan endapan karbon pada katalis.

4. Penghilangan Senyawa Oksigen

Oksigen yang berada dalam bentuk senyawa phenol dapat menyebabkan fouling pada reaktor dan unit HE.

5. Dekomposisi Halida

Dekomposisi senyawa halida jauh lebih sedikit dibandingkan dekomposisi sulfur. Senyawa halida maksimum yang dapat dihilangkan hanya sampai 90%, namun sulit tercapai pada kondisi reaksi desulfurisasi. 6. Penghilangan Senyawa Logam

Logam yang terkandung antara lain logam arsenik, besi, fosfor, silikon, timah, tembaga, dan natrium. Logam-logam ini akan terkumpul dan melekat pad katalis, sehingga katalis perlu diganti apabila kandungan logam telah

mencapai 2% berat katalis. Senyawa logam dapat dihilangkan, yaitu reaktor harus berada pada temperatur hingga 315°C.

7. Proses Pengubahan Struktur Molekul (Reforming Katalitik)

Reformasi katalitik adalah perubahan struktur molekul yang diperlancar dengan bantuan katalis. Proses ini merubah naphta dan bensin yang memiliki rentang titik didih 100 180°C dan berbilangan oktan rata-rata dibawah 60°C. menjadi bensin berbilangan oktan 85. Karena komponen aktif katalis adalah platina, maka salah satu prosses reforming katalik yang terkenal bernama

platforming. Reaksi-reaksi penting yang terjadi pada proses reforming

katalitik adalah sebagai berikut:

a. Dehidrogenasi nafta menjadi aromatik b. Isomerisasi nafta

c. Dehidrosiklisasi

d. Hydrocacking parafin berantai panjang

8. Proses Kombinasi Molekul

Molekul-molekul dihrokarbon yang molekulnya kecil digabungkan menjadi senyawa yang bermolekul agak besar dan memiliki titik didih pada rentang yang diinginkan. Jika senyawa yang dirangkai adalah dari molekul yang sama, maka prosesnya diberi nama polimerisasi. Jika yang digunakan adalah molekul alkane ke molekul hidrokarbon tak jenuh, maka nama prosesnya adalah alkilasi.

9. Steam Reforming

Secara umum reaksi yang terjadi adalah, reaksi penggeseran CO, absorbsi CO2, dan reaksi metanasi

BAB III

DESKRIPSI PROSES DAN INSTRUMENTASI

Berdasarkan jenis bahan baku serta proses yang terjadi di dalamnya, proses pengolahan umpan berupa minyak mentah yang masuk ke kilang PT. PERTAMINA (Persero) RU-II Dumai terbagi ke dalam tiga area proses. Ketiga area proses tersebut adalah :

1. Proses I : HSC (Hydro Skimming Complex) 2. Proses II : HCC (Hydro Cracking Complex) 3. Proses III : HOC (Heavy Oil Complex)

3.1 Proses I : HSC (Hydro Skimming Complex)

Hydro Skimming Complex (HSC) meliputi kilang lama (existing plant) dan kilang baru (new plant). HSC ini terdiri dari pengolahan tingkat pertama (primary

process) dan pengolahan tingkat kedua (secondary process). Pada pengolahan tingkat

pertama fraksi-fraksi minyak bumi dipisahkan secara fisika kemudian pengolahan tingkat kedua dilakukan untuk menyempurnakan produk dari pengolahan tingkat pertama. Unit-unit yang terdapat dalam HSC meliputi:

1. Primary Unit :

Crude Distillation Unit (CDU)/Topping Unit/Unit 100

Naphtha Rerun Unit (NRU)/Unit 102

2. Secondary Unit

Hydrobon Platforming Unit (PL-I)/Unit

301Naphtha Hydrotreating Unit (NHDT)/Unit 200

Platforming II (PL-II)-Unit 300

Continuous Catalyst Regeneration (CCR)-Platforming II (PL-II)/Unit

300.

3.1.1 Crude Distillation Unit (CDU)/Topping Unit-Unit 100

Unit ini berfungsi memisahkan minyak mentah (crude oil) atas fraksi-fraksinya berdasarkan perbedaan titik didih masing-masing pada tekanan 1 atm. Proses

pemisahan yang digunakan berupa distilasi atmosferik dengan temperatur aliran masuk kolom distilasi sebesar 330oC. Kapasitas pengolahan unit CDU di kilang PT.

PERTAMINA (Persero) RU-II Dumai hingga saat ini adalah sebesar 127 MBSD, dengan kapasitas total pada perancangan sebesar 130 MBSD. Umpan minyak mentah yang diolah oleh kilang Dumai berasal dari Minas Crude Oil/Sumatra Light Crude (SLC) sebesar 80-85% volum, Duri Crude oil (DCO) dan Mudi Crude Oil sebesar 15-20% volume. Sementara kilang yang berada di Sungai Pakning mengolah umpan minyak mentah sebanyak 50 MBSD dengan komposisi umpan 90% volume Duri

Crude Oil dan sisanya minyak dari sumber lain (mixing oil).

Produk yang dihasilkan unit ini berupa Off gas, Naptha, Light Gas Oil(LGO),

Heavy Gas Oil (HGO), dan Long Residu. Off gas dapat digunakan sebagai fuel gas

sementara sisanya dibakar di Flare, sebagian naptha diambil sebagai produk, sedangkan sisanya diumpankan ke NRU (Naphtha Rerun Unit) untuk diolah lebih lanjut. LGO dan HGO diambil sebagai produk untuk komponen campuran

Automotive Diesel Oil (ADO), sedangkan Long Residu sebagian besar diumpankan

ke HVU (Heavy Vacum Unit) untuk diolah lebih lanjut dan sisanya diambil sebagai komponen campuran Low Sulfur Waxy Residu (LSWR) yang dapat digunakan dalam

fuel oil ataupun dijual sebagai umpan industri lainnya.

Fraksi-fraksi crude oil yang dihasilkan antara lain : a. Gas 0.5% volume on feed sebagai bahan bakar kilang.

b. Straight Run Naphtha 7,75% volume on feed diolah lebih lanjut di NRU.

c. Kerosene 15,7% volume on feed merupakan produk jadi light gas oil (LGO) 9% volume on feed sebagai komponen kerosene dan automotive diesel oil (ADO).

d. Heavy Gas Oil (HGO), komponen ADO 11,05% volume on feed. e. Long residu 56% volume on feed sebagai bahan bakar kilang. f. Kapasitas design pengolahan unit ini sebesar 100.000 BBL/hari.

No

. Produk Trayek didih,

0C 1. LPG <30 2. Naphtha 40-150 3. Kerosene 150-250 4. LGO 250-300 5. HGO 300-350 6. LSWR >350

Crude oil yang akan diolah di CDU dipompakan oleh pompa 100-P-1 A/B/C

dari tangki penyimpanan. Crude oil dialirkan ke dalam serangkaian heat exchanger (100-E-1 s.d 7) untuk dipanaskan oleh aliran produk. Fungsi preheater ini adalah,

Meringankan beban heater 100-H-1 dalam memanaskan crude sampai ke temperatur pemisahan yang diinginkan.

Mengurangi kebutuhan utilities untuk mendinginkan produk ke tangki. Untuk pengaturan pemanasan, bisa dilakukan dengan mengatur laju alir media pemanas dari panel dengan mengatur laju alir media pemanas kerosin, LGO, dan HGO produk. Jika terjadi kenaikan aliran crude oil, maka jumlah media pemanas yang digunakan bisa ditambah untuk mencapai temperatur outlet exchanger ke 100-H-1 yang sama. Temperatur outlet exchanger dimonitor untuk mengetahui tingkat kinerja exchanger. Jika temperatur yang dapat dicapai menurun, maka ada indikasi HE mulai kotor oleh fouling, dan harus dilakukan cleaning.

Indikator lain yang selalu di monitor adalah tekanan outlet exchanger. Indikator ini berfungsi sebagai pengaman exchanger dan heater 100-H-1 dari overpressure akibat tingginya kandungan air dalam crude oil. Selama pemanasan di exchanger, air yang terkandung dalam crude akan menguap dan berekspansi sehingga menaikkan tekanan. Nilai tekanan diharapkan tidak lebih dari 17 kg/cm2. Di lapangan, untuk

melindungi HE dari overpressure, line outletcrude oil pada HE dilengkapi dengan

Pressure Savety Valve (PSV).

Kandungan air di tiap tangki crude berbeda. Oleh karena itu, panel selalu memonitor crude oil yang digunakan dari tangki mana (tarik full atau tarik gandeng

dari dua tangki) dan kandungan airnya. Jika kandungan air dari crude oil yang digunakan terlalu tinggi (diharapkan kurang dari 0,5%-vol), maka tindakan yang diambil adalah dengan mengurangi jumlah intake feed agar tekanan di exchanger tidak melonjak dan beban dapur tidak meningkat. Namun, dengan turunnya intake

crude, maka akan mengurangi produk dan feed untuk unit lain. Oleh karena itu,

tindakan ini perlu dikoordinasikan dengan unit lain.

Di 100-H-1, crude oil dari exchanger masuk dalam 8 pass yang alirannya dikontrol oleh FC-102 s.d FC-109. Saat ini, posisi kontrol aliran crude inlet 100-H-1 dibuat manual dengan bukaan yang disesuaikan agar flow (laju alir) balance.Crude dinaikkan temperaturnya sampai 330oC agar pemisahan di 100-T-1 berlangsung

dengan baik.

Control fuel yang digunakan pada 100-H-1 saat ini adalah control fuel oil.

Jumlah fuel oil dikendalikan dari tekanannya, sehingga jika bukaan control valve terlalu besar dapat menyebabkan tekanan fuel oil turun dan dapat mempengaruhi bentuk flame pada burner. Diharapkan, tekanan fuel oil memiliki nilai antara 2-4kg/cm2 agar bentuk flame bagus dan tidak menyentuh tube. Oleh karena itu, untuk

pengaturan fuel oil biasanya dikombinasikan dengan pengaturan bukaan valve fuel oil di lapangan.Kenaikan fuel oil juga diiringi dengan penambahan atomizing steam.

Trip sistem di 100-H-1 menerima sinyal dari Pass 1 (FC-102), Pass3 (FC-104), Pass 5 (FC-106), dan Pass 7 (FC-108). Jika keempat Pass ini terindikasi too low flow, maka selenoid akan jatuh dan heater akan trip untuk mencegah terjadinya kerusakan pada tube. Jika hanya satu atau dua yang terindikasi low flow, alarm akan berbunyi dan segera dilakukan tindakan untuk mengatur bukaan control valve crude inlet. Jika aliran belum tercapai, dapat dibantu dengan bukaan valve bypass.

Kemudian, crude yang telah dipanaskan masuk ke 100-T-1 untuk difraksinasi menjadi beberapa fraksi berdasarkan perbedaan rentang titik didihnya. Proses fraksinasi dilakukan pada tekanan atmosferik dan temperatur sekitar 330oC.Fraksi Crude oil yang diperoleh antara lain Overhead gas yang nanti dipisahkan menjadi Offgas dan naphtha, kerosene, Light Gas Oil (LGO), Heavy Gas Oil (HGO), dan

Residu sebagai produk bottom. Pemisahan di 100-T-1 juga dibantu dengan menggunakan stripping steam untuk menurunkan tekanan parsial fraksi ringan sehingga lebih mudah menguap. Kolom 100-T-1 juga dilengkapi dengan

pumparoundreflux untuk menjaga temperatur pemisahan di side draw.

Aliran overhead gas didinginkan oleh kondesor 100-E-8 dengan media sea

water sehingga menjadi aliran dua fasa dan kemudian ditampung di 100-D-1. Fasa

cair adalah naphtha yang dipompakan oleh 100-P-2 A/B sebagian ke tangki dan sebagian lagi kembali ke kolom sebagai refluks yang berfungsi untuk menjaga temperatur top kolom 100-T-1. Fasa gas dialirkan ke suction JoyCompressor 100-C-1 A/B untuk kemudian dialirkan ke Fuel Gas System dan sejumlah kecil dibuang ke

flare untuk menjaga tekanan kolom 100-T-1.

Fraksi kerosene, LGO, dan HGO dari 100-T-1 masuk ke Stripper 100-T-2 A/B/C untuk dimurnikan dari fraksi-fraksi ringan yang terikut. Kemudian, dialirkan ke preheater untuk didinginkan dan dialirkan ke tangki penyimpanan. Residu sebagai produk bottom sebagian dialirkan ke 100-H-2 oleh 100-P-9 untuk direboil dan dikembalikan ke kolom 100-T-1 untuk menjaga temperatur pemisahan di flash zone dan memperbanyak kontak uap-cair agar pemisahan lebih tajam. Sisa residu dipompakan oleh 100-P-6 A/B untuk diolah di Heavy Vacuum Unit dan sebagian disimpan di tangki.

3.1.2 Naphtha Rerun Unit (NRU)-Unit 102

Unit ini berguna memisahkan fraksi ringan dari straight run naphtha pada

topping unit menjadi Light Naphtha dan Heavy Naphtha serta gas untuk bahan bakar

kilang (feed gas). Light Naphtha tersebut disebut juga dengan istilah Low Octane

Mogas Component(LOMC)yang tidak mengandung olefin atau banyak mengandung

parafin. Light Naphtha yang dihasilkan digunakan sebagai blending component premium dengan jarak titik didih 30-80oC, sedangkan Heavy Naphtha digunakan

sebagai umpan Hydrobon Platforming Unit dengan jarak titik didih 80-160oC. Prinsip

Naphtha Rerun Unit (NRU) merupakan unit yang berfungsi memisahkan

naphta produk CDU menjadi Light Naphtha dan Heavy Naphtha melalui proses distilasi. Light naphtha memiliki rentang titik didih 30-80oC sedangkan heavy

naphtha 80-160oC. Light Naphtha diambil sebagai produk yang langsung disimpan ke

dalam tangki, sedangkan Heavy Naphtha akan menjadi umpan untuk pengolahan lebih lanjut dalam unit Hydrobon Platforming (PL-1). Kedua komponen ini nantinya menjadi komponen yang digunakan dalam proses blending premium. Kapasitas pengolahan NRU sebesar 8 MBSD dengan umpan nafta yang dihasilkan oleh CDU, baik dari kilang Dumai maupun kilang Sungai Pakning.

Produksi dari unit antara lain:

Gas, sebagai bahan bakar kilang (feed gas).

Off gas yang digunakan sebagai fuel gas atau dibuang ke flare

Light Naphtha, sebagai Low Octane Mogas Component (LOMC)

Heavy Naphtha, sebagai umpan Hydrobon Platforming unit(PL-I).

Naptha dari tangki ditarik dengan pompa NR P-1 dan dialirkan ke heat

exchanger (HE) ke tower T-1. Bottom produk dipompa dengan pompa P-2 kembali ke

HE yang semula berfungsi untuk memanfaatkan panas, kemudian dilanjutkan ke

cooler dan diperoleh hasil Heavy Naptha.

Sebagian dari bottom produk dikembalikan ke kolom yang sebelumnya masuk di boiler. Dari atas kolom, gas dimasukkan ke kondensor dan cairannya ditampung dalam drum D-1 kemudian dipompakan kembali ke atas kolom dan sebagian didinginkan pada cooler dan hasilnya diperoleh sebagai Light Naptha. Gas masuk ke

condenser, liquidnya ditampung dalam drum D-1 dan dikembalikan ke top splitter

dengan pompa untuk sirkulasi saja.

3.1.3 Naphtha Hydrotreating Unit (NHDT)-Unit 200

Naphtha Hydrotreating Unit (NHDT) berfungsi menghilangkan impurities

seperti sulfur, oksigen dan nitrogen, serta menjenuhkan olefin yang terdapat dalam

bantuan katalis TK-527, TK 431, TK 10. Kandungan sulfur dan nitrogen maksimal dalam umpan platformer masing-masing 0.5 ppm untuk mencegah keracunan katalis. Umpan NHDT adalah cracked naphtha dari Delayed Coking Unit (DCU), Heavy

Naphtha dari Hydrocracker Unibon (HCU) dan Naphtha dari Destillate Hydrotreating Unit (DHDT). Reaksi yang terjadi dalam unit ini adalah sebagai

berikut: Penghilangan Sulfur : RSH + H2 → RH + H2S Penghilangan Nitrogen : CH3NH2 + H2 → CH4 + NH3 Penghilangan Oksigen : C6H5OH + H2 → C6H6 + H2O Penjenuhan Olefin : R = R + H2 → RH – RH Penghilangan Klorida : R – Cl + H2 → RH + HCl

Kapasitas pengolahan NHDT sebesar 10,1 MBSD. Produk yang dihasilkan oleh unit ini adalah:

Gas yang dimanfaatkan sebagai fuel gas.

Light Naphtha, sebagai Low Octane Mogas Component untuk campuran

bensin

Heavy Naphtha, sebagai umpan CCR-Platforming Unit (PL-II).

Naphtha berupa umpan cair yang dipompakan dari Feed Surge Drum yang

dicampur dengan gas kaya hidrogen dan melalui ’Combined Feed Reactor Effluent

Exchanger’ dimana umpan menerima panas dari reaktor effluent mengalami

pendinginan. Kemudian umpan berupa gas dipanaskan lagi di Charge Heater hingga mencapai temperatur reaksi.

Naphtha dari tangki diatur berdasarkan level yang terbaca oleh LC-7 pada

200-V-4 Feed Surge Drum. Jika level belum mencapai set point (65%), maka ditambahkan naphtha dari tangki (TK-05). Level ini dijaga agar operasi di NHDT stabil dan menjaga NPSH pompa 200-P-1 A/B. Crack naphtha dari Coker memiliki kandungan impurities dan olefin yang tinggi dibandingkan naphtha dari Unibon. Oleh karena itu, jumlahnya dibatasi sekitar 30% dari komposisi umpan NHDT.

Press 200-V-4 dijaga oleh PC-6 (11 kg/cm2) dengan sistem split valve. PCV-6 A

mengalirkan gas dari 200-V-8 ke 200-V-4, sedangkan PCV-6 B mengalirkan gas dari 200-V-4 ke Fuel Gas System.

Pada rentang bukaan control 0-50 %, valve A berada pada posisi open sedangkan valve B akan berada pada posisi close.

Pada rentang bukaan control 50-100 %, valve A akan berada pada posisi close sedangkan valve B berada pada posisi open.

Tujuan dari penggunaan split valve ini adalah agar perubahan-perubahan yang terjadi saat press dijaga berjalan dengan smooth dan operasi berjalan dengan stabil.

Press 200-V-4 dijaga untuk melindungi pompa dari kavitasi, dan membantu

meringankan beban 200-P-1 A/B untuk menaikkan press feed ke press yang dibutuhkan untuk reaksi.

Naphtha umpan reaktor kemudian dialirkan oleh 200-P-1 A/B untuk dipanaskan

di 200-E-1 Combine Feed Exchanger dengan memanfaatkan panas produk reaksi dan dipanaskan di 200-H-1 Charge Heater sampai ke temperatur yang dibutuhkan reaksi (300oC). Sebelum masuk ke 200-E-1, naphtha umpan dicampur dengan Recycle Gas

yang berasal dari kompresor 200-C-1 A/B. Jika flow recyclegas terlalu rendah (<6300 Nm3/jam) maka Charge Heater 200-H-1 akan trip. Fungsi recycle gas adalah

menyediakan hydrogen untuk konsumsi reaksi hydrotreating dan menjaga stabilitas katalis dengan menurunkan coking rate akibat adanya reaksi hydrocraking.

Jika pompa 200-P-1 A/B trip dan gagal untuk over pompa NHDT akan trip, maka feedPL-II ditarik dari TK-06 yang dipompakan oleh 200-P-8. Pada kondisi ini, unit PL-II berada pada minimum capacity. Naphtha dari TK-06 merupakan

tratednaphtha produk NHDT yang diisikan sebagian ke TK-06 selama operasi normal

sampai pada level tertentu (90%) untuk keperluan startup dan emergency.

Kemudian campuran umpan masuk ke reaktor 200-V-1 dan mengalami reaksi

hydrotreating. Reaksi terjadi pada permukaan fixed bed katalis dan berlangsung

dalam fasa uap. Reaksi bersifat eksotermis sehingga terjadi kenaikan temperatur dari

Dengan sifat reaksi yang eksotermis, maka jika kenaikan temperatur tidak dikendalikan dapat menyebabkan temperatur run away dan dapat merusak katalis dan material vessel. Untuk melindungi reaktor dari temperatur run away, reaktor dilengkapi dengan aliran gas quench yang merupakan recycle gas hasil kompresi di 200-C-1 A/B. Delta temperatur reaktor dijaga agar tidak lebih dari 45oC.

Produk reaksi dari reaktor dialirkan ke 200-V-5 untuk memisahkan gas hasil dan sisa reaksi dari cairan naphtha pada tekanan tinggi (50 kg/cm2). Gas merupakan

gas kaya hydrogen dengan sedikit kandungan hidrokarbon ringan produk cracking di dalam reaktor. Gas ini dialirkan ke 200-V-9 untuk dikompresi di Recycle

GasCompressor 200-C-1 A/B dan dialirkan kembali untuk dimix dengan naphtha

umpan dan untuk aliran quenching reaktor.

Gas dari 200-V-5 dikompresi di 200-C-1 A/B untuk dinaikkan tekanannya agar dapat dicampur dengan naphtha umpan. Selain itu, gas juga digunakan untuk

quenching reaktor dan sebagian dikirim kembali ke 200-V-4 untuk menjaga

tekanannya. Kekurangan gas akibat konsumsi reaksi disupply dengan make up gas dari unit 300-Platforming dengan acuan tekanan 200-V-5 tetap 50 kg/cm2.

Produk cair dari reaksi kemudian di alirkan ke 200-V-2 Naphtha Stripper untuk memisahkan gas-gas impurities (H2S, NH3) dari naphtha. Gas-gas ringan (H2, C1, C2)

telah dipisahkan di 200-V-5 pada tekanan tinggi untuk menjaga gas-gas impurities tetap berada dalam fasa cair dan bercampur dalam aliran naphtha sehingga tidak berikut ke suction RecycleGasCompressor 200-C-1 A/B.

Pemisahan di dalam Naphtha Stripper terjadi pada tekanan yang lebih rendah dari 200-V-5 dan temperatur yang lebih tinggi dari 200-V-5. Kondisi ini dibuat sedemikian rupa karena sifat gas yang terlarut dalam cairan akan lebih mudah menguap pada tekanan rendah dan temperatur tinggi. Dengan demikian, gas-gas

impurities akan lebih mudah terpisah dari aliran naphtha. Pada aliran overhead Naphtha Stripper, diinjeksikan Unicor untuk mencegah korosi line akibat gas-gas impurities yang bersifat asam.

Gas top produk Naphtha Stripper dikirim ke unit Amine LPG untuk ditreatment lebih lanjut. Sedangkan treatednaphtha yang merupakan bottom produk Naphtha

Stripper dialirkan ke 200-V-3 Naphtha Splitter untuk memisahkan Light Naphtha dan Heavy Naphtha. Pada kolom inilah pengaturan RVP Light Naphtha yang menjadi

target operasi di NHDT. Pemisahan dilakukan pada tekanan lebih rendah dari tekanan pada kolom 200-V-2. Naphtha Stripper agar Light Naphtha lebih mudah teruapkan. Uap light naphtha di overhead kolom dibagi menjadi dua aliran, aliran pertama masuk ke kondensor sebelum masuk ke receiver, dan aliran kedua langsung masuk ke

receiver dalam fasa uap melalui suatu control valve. Beda tekanan antara kedua aliran

tersebut dijaga dengan memainkan bukaan control valve sehingga tekanan kolom terjaga. Hal ini dilakukan karena umpan yang masuk ke 200-V-3 sudah tidak mengandung gas.

3.1.4 Hydrobon Platforming Unit (PL-I)-Unit 301

Heavy Naphtha yang dihasilkan Naphtha Rerun Unit masuk sebagi umpan

dalam Platforming I (PL-I). Unit ini terdiri dari 2 bagian, yaitu Hydrobon dan

Platforming. Hydrobon berfungsi untuk memurnikan Heavy Naphtha dari NRU

dengan cara hidrogenasi untuk menghilangkan kontaminan seperti senyawa-senyawa olefin dan logam-logam lain yang dapat meracuni katalis. Platforming bertujuan untuk mengubah nafta oktan rendah (54) menjadi nafta oktan tinggi melalui penataan ulang struktur molekul hidrokarbon menggunakan panas dan katalis. Proses dalam subunit ini berlangsung pada reaktor bertekanan 28-30 atm dengan temperatur ± 487oC. Kapasitas pengolahan Hydrobon sebesar 6,2 MBSD. Hydrobon Platforming Unit ini memproduksi LPG dan reformat.

Reaksi utama yang terjadi pada unit platforming adalah dehidrogenasi,

Hydrocracking parrafin, isomerisasi, dehidrosiklisasi paraffin.Berikut persamaan

reaksinya:

1. Dehidrogenasi : C6H11CH3 → C6H5CH3 + H2

3. Isomerisasi : C6H12 → C2H5 – CH(CH3) – C2H5

4. Dehidrosiklisasi paraffin : C7H16 → C7H14 + H2

Umpan yang diolah unit ini berupa heavy naphtha yang berasal dari NRU. Produk yang dihasilkan di antaranya: off gas yang digunakan untuk fuel gas dan sisanya dibuang ke flare, gas H2 dengan kemurnian 75 % yang digunakan sebagai recycle gas dalam proses, LPG (Liquefied Petroleum Gas), yang dikirim ke LPG Recovery Unit, dan yang utama berupa reformate (ON:93), sebagai komponen

campuran premium.

3.1.5 Platforming II (PL-II)-Unit 300

Unit ini direncanakan untuk mengolah Heavy Naphtha dari Naphtha

Hydrocrakcer agar menghasilkan mogas komponen beroktan tinggi (93) dengan

bantuan katalis UOP R-164. Reactor Platforming mempunyai 3 buah reaktor yang tersusun seri secara vertikal dengan temperature 525oC dan tekanan 10 kg/cm2.

Kapasitas pengolahan ini sebesar 8,9 MBSD. Reaksi-reaksi yang terjadi di dalam reaktor ini adalah Dehydrogenasi, Hydrocracking, Isomerisasi, dan Dehydrosklisasi. Pada CCR, unit ini dirancang untuk meregenerasi katalis bimetalik R-164 yang digunakan di Platforming secara terus menerus karena selama proses yang terjadi di

Platforming, katalis mengalami deaktivasi akibat keracunan dan pembentukan coke.

CCR dirancang dengan kapasitas sebesar 136 kg/jam. Produk-produk yang dihasilkan PL-II:

Gas sebagai umpan Hydrobon Plant, NHDT, DHDT.

LPG.

Reformate/ komponen utama pembentukan mogas.

H2.

Umpan adalah Heavy Naphtha dari NHDT dengan spesifikasi : 1. Kandungan senyawa sulfur di bawah 200 ppm

2. Kandungan senyawa nitrogen di bawah 14 ppm 3. Initial Boiling Point 82-85oC

Umpan yang dicampur dengan recycle gas mengalami pemanasan sampai pada temperatur yang dibutuhkan untuk berlangsungnya reaksi (290oC). Aliran combine feed kemudian dipanaskan di 300-E-1 Combine Feed Exchanger untuk mengurangi

beban Charge Heater 300-H-1 dalam menaikkan temperatur umpan mencapai temperatur reaksi yang dibutuhkan. Pemanasan dilakukan dengan memanfaatkan panas yang dimiliki oleh aliran produk hasil reaksi di reaktor No. 3 300-V-3.

Laju alir naphtha dikendalikan oleh FV-68. Pada inlet 300-E-1, terdapat line SUBP yang pada kondisi normal, kerangan SUBP berada dalam kondisi terblok. Line SUBP terhubung langsung ke kolom Debutanizer 300-V-6 dan digunakan saat startup selama sirkulasi feed sebelum mencapai temperatur cut in,dan saat keadaan

emergency yang menyebabkan supply gas terhenti.

Heater 300-H-1/2/3 berfungsi untuk memanaskan umpan reaktor agar reaksi

konversi menjadi senyawa aromatik dapat berlangsung dengan baik. Panas yang dibawa oleh aliran umpan menyediakan energi yang dibutuhkan oleh reaksi endotermis. Interheater 300-H-2/3 berfungsi untuk menaikkan kembali temperatur fluida proses karena selama reaksi terjadi penurunan reaksi akibat panas yang dikandung fluida proses diserap untuk reaksi. Jika temperatur tidak dikembalikan ke 290oC, konversi kesetimbangan reaksi akan menurun dan reaksi berjalan lambat

sehingga dengan LHSV yang sama konversi reaksi akan rendah. Heater 300-H-1/2/3 memiliki sistem trip sebagai berikut,

Karena flow inlet ke 300-H-1/2/3 berupa gas, maka trip sistemnya tergantung dari flow recycle gas dari Recycle Gas Compressor 300-C-1. Jika flow recycle

gas kurang dari 6300 Nm3/jam, maka heater trip.

Jika flow air umpan boiler Steam Generator kurang dari 60 m3/jam, maka heater trip.

Jika tekanan atomizing steam rendah, maka burner Fuel Oil akan trip. Namun, tidak mentripkan dapur karena masih ada burner Fuel Gas.

Jika tekanan pilot gas rendah, heater trip.

Di dalam reaktor, terjadi reaksi konversi senyawa paraffin menjadi naphthen dan senyawa naphthen menjadi aromatic. Kandungan senyawa aromatic ini yang menyebabkan Octane Number dari reformat tinggi. Selain reaksi tersebut, terjadi juga reaksi hydrocracking, demetilasi, dan dealkilasi yang laju reaksinya bergantung pada kondisi keseimbangan katalis (Pt-Cl), dan kondisi operasi yang digunakan.

Jika diamati, dari reaktor No.1 sampai No.3, temperatur outlet reaktor semakin tinggi sehingga delta temperatur reaktor semakin rendah. Hal ini disebabkan oleh ;

Reaksi yang diharapkan banyak terjadi di dalam reaktor Platforming adalah reaksi dehidrogenasi naphthen dan dehidrosiklisasi paraffin yang dapat meningkatkan Octane Number. Kedua reaksi ini bersifat endotermis. Namun, terjadi juga reaksi samping yaitu reaksi hydrocracking yang menkonversi

paraffin menjadi hidrokarbon ringan dan reaksi ini bersifat eksotermis.

Pada reaktor 1 dan 2, reaksi dehidrogenasi dan dehidrosiklisasi terjadi sangat dominan dan cepat, sehingga secara keseluruhan kinetika reaksi besifat

endotermis. Reaksi endotermis membutuhkan energi untuk bereaksi. Energi

tersebut diambil dari panas yang dikandung oleh fluida proses itu sendiri, sehingga fluida proses mengalami penurunan temperatur.

Pada reaktor 3, jumlah paraffin yang dapat terkonversi menjadi naphthen berkurang dan naphthen telah terkonversi semua menjadi aromat. Dengan demikian, reaksi hydrocraking yang bersifat eksotermis mulai menyeimbangi reaksi dehidrogenasi dan dehidrosiklisasi. Kinetika reaksi secara keseluruhan di reaktor 3 ini tergantung dari keadaan katalis dan kondisi operasi, sehingga bisa jadi kinetika total bersifat endotermis atau eksotermis. Karena jumlah reaksi

hydrocraking mulai banyak, panas yang dihasilkan oleh reaksi hydrocracking

diserap oleh fluida proses sehingga menaikkan temperatur outlet dan menurunkan delta temperatur di reaktor 3.

Produk keluaran reaktor 300-V-3 kemudian didinginkan di 300-E-1 sehingga terbentuk dua fasa, cair dan gas. Produk reaksi dari reaktor Platformer adalah:

1. Gas produk reaksi: H2, C1, C2, C3, C4, Cl (Kaya H2)

2. Liquid produk reaksi: C3, C4, C5+ (Kaya C5+)

Pemisahan pertama produk gas dan produk liquid dilakukan di 300-V-4. Sebagian gas masuk ke suction Recycle Gas Compressor 300-C-1 untuk dikirim ke

inlet 300-E-1 untuk dicampur dengan feed Heavy Naphtha reaktor dan dikirim ke

310-CCR untuk purging katalis. Sebagian gas dikirim ke 300-V-14 untuk dikurangi kadar HCl-nya dan kemudian dikompresi di 300-C-2 A/B untuk dialirkan ke 300-V-5. Sedangkan produk liquid dialirkan ke suction pompa 300-P-1 A/B dan dicampur dengan aliran discharge kompresor 300-C-2 A/B untuk dialirkan ke 300-V-5. 300-V-5 HP separator memiliki dua fungsi yaitu,

1. Untuk merecovery LPG dari aliran gas sehingga gas hydrogen lebih murni dan jumlah LPG produk meningkat.

2. Memberikan tekanan pada gas yang akan dialirkan sebagai make up gas unit lain.

Gas yang keluar dari 300-V-5 adalah Net gas dengan kemurnian hydrogen lebih tinggi yang nantinya akan dikirim ke NHDT, DHDT, CCR dan H2Plant. Produk cair

dialirkan ke kolom Debutanizer 300-V-6 untuk merecovery LPG dari reformat. Pemisahan dilakukan pada tekanan yang lebih rendah dari tekanan 300-V-5 agar fraksi LPG dalam reformat lebih mudah menguap. Pada section ini dilakukan pengaturan untuk RVP Reformat dan kandungan C2/C5+ dalam LPG agar sesuai

spesifikasi.

3.1.6 Continuous Catalytic Regeneration (CCR)-Unit 310

Continuous Catalytic Regeneration (CCR) merupakan unit yang berfungsi

untuk meregenerasi katalis yang digunakan dalam platforming (PL-II) secara kontinu. Hal ini dilakukan karena terjadinya deaktivasi katalis akibat racun dan pembentukan

coke. Kapasitas regenerasi katalis dalam unit CCR adalah sebesar 136 kg/jam dengan

Proses regenerasi katalis ini dimulai dengan pengumpulan katalis dari Platformer

Reactor di Catalyst Collector untuk selanjutnya masuk ke Lock Hopper 1. Lift Engagers 1 berfungsi untuk menaikkan katalis ke Regen Tower. Lift gas yang

digunakan adalah N2. Di dalan Regent Tower , katalis dibakar dengan O2 sampai

dengan 510 oC. Lock Hopper 1 & 2 digunakan untuk mengatur ketinggian katalis di Reactor dan di Regen Tower. Untuk menaikkan katalis hasil regenerasi, digunakan Lift Gas Hydrogen di Lift Engagers 2.

Aliran gas bakar, gas purging dan fungsinya: Sistem pemindahan dan Sistem regenerasi

Sistem pemindahan

1. Gas yang digunakan dalam sistem pemindahan adalah Recycle gas dari kompresor 300-C-1, nitrogen, dan booster gas dari kompresor 300-C-2 A/B. Gas ini digunakan untuk purging dan mengatur tekanan.

2. Pada pemindahan spent katalis, katalis kolektor dan LH 1 diberikan tekanan oleh recycle gas agar perbedaan tekanan di kedua vessel tersebut sebesar 0,09 kg/cm2. Tujuannya supaya katalis turun dari katalis kolektor

ke LH 1 dengan melayang sehingga mengurangi gesekan yang akan mengurangi surface area katalis. Aliran recycle gas yang masuk ke katalis kolektor juga mencegah turunnya katalis dari reaktor selam proses

loading LH 1.

3. LH 1 melakukan loading sampai pada level yang ditentukan sesuai dengan waktu yang ditetapkan. Jika dalam waktu yang ditetapkan level tidak tercapai, maka long cycle alarm akan berbunyi dan loading katalis akan terhenti jika waktu long cycle sudah habis.

4. Sebelum melakukan unloading, katalis dalam LH 1 akan dipurge menggunakan gas nitrogen untuk mengusir uap-uap hidrokarbon agar tidak terbawa ke regen tower. Jika ada uap hidrokarbon terbawa ke regen

tower, maka akan meningkatkan temperatur di regen tower karena uap

hidrokarbon akan ikut terbakar dalam regen zone. Akibatnya, kandungan karbon yang keluar dari regen zone tidak sesuai spesifikasi dan akan

terbawa ke chlorination zone, terbakar, dan menaikkan temperatur regen

tower.

5. Katalis kemudian dipindahkan ke sistem regenerasi menggunakan gas nitrogen dengan cara difluidisasikan.

6. Pada pemindahan regenerated katalis, purging dilakukan menggunakan

booster gas yang memiliki kemurnian hydrogen tinggi. Sebelum unloading LH 2, katalis di purge dengan menggunakan nitrogen untuk

menghilangkan oksigen. Kemudian katalis dipindahkan oleh LE 2 ke

reduction zone menggunakan boster gas yang sekaligus akan mereduksi

sisi metal katalis.

Sistem regenerasi

1. Gas yang terlibat dalam sistem regenerasi adalah nitrogen dan udara. 2. Nitrogen digunakan untuk,

Menjaga beda tekan antara DH dengan regen zone agar katalis tetap bisa mengalir secara gravitasi. Nitrogen yang digunakan adalah aliran dari LE 1 yang membawa katalis ke DH, kemudian diisap oleh blower 310-CM-3 untuk sebagian dikembalikan ke LE 1 melewati Dust Collector untuk mengendapkan debu-debu katalis, dan sebagian lagi dikembalikan ke DH untuk menjaga tekanan di dalamnya.

Purging SH untuk menghilangkan oksigen yang terikut katalis.

Atomizing PDC yang diinjeksikan ke chlorination zone.

3. Udara diinjeksikan untuk melangsungkan reaksi pembakaran, mensuplai kebutuhan oksigen di chlorination zone dan mengeringkan katalis yang sudah diregenerasi.

4. Laju alir udara diatur dengan menggunakan acuan O2Analyzer (AR-383) di regen zone 1,3%-mol untuk menjaga temperatur regen tower. Kandungan

oksigen di regen tower telah terkondisikan sesuai dengan kebutuhan operasi dengan mensirkulasikan gas hasil bakar. Gas hasil bakar dari regen

zone diisap oleh blower 310-CM-2 dan dikembalikan ke regen tower

setelah sebagaian gas diventing untuk menjaga level oksigen dan tekanan di

menggunakan udara yang diisap oleh 310-CM-4 dan kemudian dipanaskan oleh 310-H-2 untuk menyesuaikan dengan temperatur masuk ke regen

tower. Gas hasil bakar dari chlorination zone diisap oleh blower 310-CM-1

dan dikembalikan ke tower setelah dipanaskan di 310-H-1 dan dicampur dengan uap PDC. Sebagian gas dari chlorination zone dialirkan ke regen

zone untuk diventing.

5. Udara dapat diinjeksikan di dua lokasi, yaitu di zona pengeringan dan di aliran suction 310-CM-2. Dua lokasi injeksi ini berkaitan dengan sistem regenerasi katalis yaitu Upper air dan Lower air. Regenerasi dengan menggunakan upper air dilakukan jika umpan dikategorikan sebagai Black

Catalyst dengan kandungan karbon sekitar 4%-wt. Jika kandungan karbon

pada katalis sudah turun sekitar 2%-wt, maka regenerasi dilakukan dengan menggunakan Lower air. Injeksi udara untuk upper air dilakukan di suction 310-CM-2 dan injeksi udara untuk lower air dilakukan di zona pengeringan. Perbedaan kondisi antara upper air dan lower air terletak pada kandungan oksigen di regen zone. Jika kandungan karbon cukup tinggi, maka perlu dilakukan pembakaran lebih banyak untuk menguranginya. Dengan injeksi di suction 310-CM-2, kandungan oksigen dapat lebih tinggi dan pembakaran bisa ditingkatkan.

B. Master control: Level Red zone-DH

Kerja LH baik LH 1 maupun LH 2 dilakukan berdasarkan acuan level katalis di

reduction zone dan DH. Level di kedua lokasi ini harus balance agar operasi di

reaktor dan regenerator berjalan dengan baik. Pada saat LH 1 ready, LH menunggu perintah pengisian katalis ke DH jika level katalis di DH sudah rendah. Begitu pun saat LH 2 ready, LH menunggu perintah pengisian katalis ke reductionzone jika level katalis di reduction zone rendah. Namun, jika level katalis di reduction zone terlalu rendah, maka sistem di LH 1 terhenti untuk menjaga level katalis di reaktor sehingga reaksi di reaktor berlangsung dengan baik. Pada kondisi ini, walaupun level di DH rendah LH 1 tidak akan bekerja untuk memindahkan katalis ke DH.

C. Trip system

Unit 310-CCR memiliki sistem yang mengautotrip unit jika terjadi kegagalan. Penyebab-penyebab unit 310-CCR trip antara lain,

Temperatur gas regenerasi mencapai nilai maksimum.

Temperatur gas klorinasi mencapai nilai maksimum.

Aliran gas regenerasi terlalu rendah.

Aliran gas klorinasi terlalu rendah.

Perbedaan tekanan antara DH dan regen tower terlalu rendah.

Aliran purge ke SH terlalu rendah.

Udara pembakaran yang rendah.

Analyzer hydrogen-hydrocarbon.

3.2 Proses II : HCC (Hydrocrakcing Complex)

Hydrocrakcing Complex merupakan salah satu proyek perluasan Kilang.

Pertamina RU-II Dumai, HCC ini didesain oleh Universal Oil Product (UOP). Unit-unit yang terdapat dalam HCC :

1. Hydrocracking Unibon (HCU)-Unit 211 dan Unit 212 2. Amine and LPG Recovery-Unit 410

3. Hydrogen Plant-Unit701 dan Unit 702 4. Sour Water Stripper-Unit 840

5. Nitrogen Plant-Unit 300

3.2.1 Hydrocracking Unibon (HCU)-Unit 211/212

Unit Hydrocracking Unibon berfungsi mengolah Heavy Vacuum Gas Oil (HVGO) yang berasal dari HVU dan Heavy Cooker Gas Oil (HCGO) yang berasal dari DCU menjadi fraksi yang lebih ringan melalui reaksi Hydrocracking dengan bantuan gas Hidrogen (H2) yang berasal dari H2 plant. Produk-produk yang dihasilkan

unit ini diantaranya off gas, LPG, Light naphtha, Heavy naphta, Light kerosene (sebagai komponen blending kerosene/avtur), Heavy kerosene (sebagai komponen kerosin/avtur), Automotive Diesel Oil (ADO), dan Bottom fractinator/recycle feed.

Hydrocracking Unibon terdiri dari dua unit yang identik dengan kapasitas

pengolahan sebesar 31,5 MBSD per unit. Unit tersebut adalah HCU-Unit 211 dan HCU-Unit 212.Unit ini dioperasikan pada tekanan 170 kg/cm2 (dengan tekanan

rancangan sebesar 176 kg/cm2). Peralatan yang terdapat pada HCU digolongkan

menjadi reaktor dan kolom fraksinasi.

Untuk mempercepat dan mengarahkan reaksi, pada unit ini digunakan katalis berjenis DHC 8. Katalis DHC 8 terdiri dari acid site dan metal site.Acid site katalis ini berupa Al2O3.SiO2 sebagai sumber power cracking, sedangkan metal site berupa

Ni dan W yang berfungsi untuk mengarahkan reaksi hidrogenasi. Proses pengolahan pada Hydrocracker Unibon diawali dengan reaksi pembentukan ion karbonium dari olefin pada acidic center, dan pembentukan oleffin dari paraffin pada metallic center.

Kecepatan reaksi Hydrocracking ini berbanding lurus dengan kenaikan berat molekul umpan paraffin. Dalam proses ini perlu dilakukan pencegahan terbentuknya fraksi C4 dalam isobutana, akibat kecenderungan terbentuknya tersier butyl

carbonium yang cukup tinggi.

Reaksi Hydrocracking sikloparafinik bertujuan untuk menciptakan produk siklik isobutana dengan menghilangkan gugus metil secara selektif tanpa menimbulkan perubahan pada cincin. Hydrocracking alkil aromatik ini menghasilkan produk berupa senyawa aromatik dan parafin. Reaksi samping dari isomerisasi ini adalah dealkilasi, siklisasi, penghilangan N, S, O2, halida, penjenuhan olefin, dan

pengusiran logam.

Keseluruhan rangkaian reaksi tersebut bersifat melepaskan panas (eksotermis). Di dalam Hydrocracker Unibon proses pengolahan diklasifikasikan menjadi proses yang berlangsung dalam reaktor dan proses yang berlangsung di bagian fraksinasi.

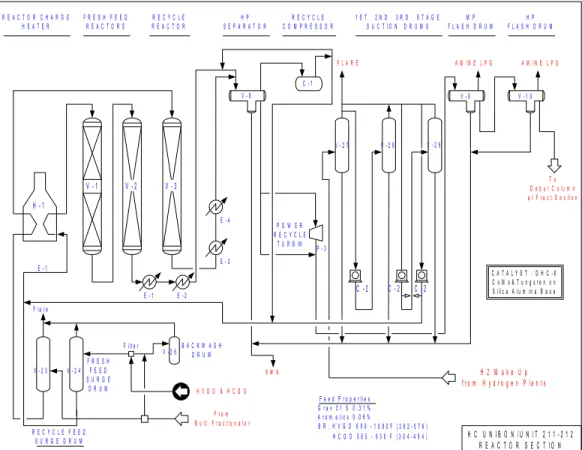

H C U N I B O N / U N I T 2 1 1 - 2 1 2 R E A C T O R S E C T I O N r s / p e - e n j . b a n g V - 1 V - 2 V - 3 s w s F la r e C - 2 C - 2 C - 2 F R E S H F E E D S U R G E D R U M P O W E R R E C Y C L E T U R B I N P - 3 E - 1 E - 2 E - 4 E - 3 V - 8 C - 1 V - 2 7 V - 2 8 V - 2 9 V - 9 V - 1 0 H - 1 E - 1 V - 2 5 V - 2 4 T o D e b u t C o lu m n a t F r a c t . S e c t i o n V - 2 6 F il t e r H V G O & H C G O F r o m B o t t . F r a c t io n a t o r R E C Y C L E F E E D S U R G E D R U M A M I N E L P G A M I N E L P G F L A R E B A C K W A S H D R U M R E A C T O R C H A R G E H E A T E R F R E S H F E E D R E A C T O R S R E C Y C L E R E A C T O R H P S E P A R A T O R R E C Y C L E C O M P R E S S O R 1 S T 2 N D 3 R D S T A G E S U C T I O N D R U M S M P F L A S H D R U M H P F L A S H D R U M H 2 M a k e U p f r o m H y d r o g e n P l a n t s F e e d P r o p e r t i e s G r a v 3 1 S 0 . 3 1 % A r o m a t i c s 0 . 0 6 % B R , H V G O 6 9 0 - 1 0 8 0 F ( 3 6 2 - 5 7 6 ) H C G O 5 8 5 - 9 3 0 F ( 3 0 4 - 4 9 4 ) C A T A L Y S T : D H C - 8 C o M o & T u n g s t e n o n S i li c a A l u m in a B a s e

Gambar 3.1 Diagram Alir Hydrocracking Unibon- Unit Reactor Section

3.2.2 Amine andLPGRecovery-Unit 410

Unit ini berfungsi untuk menghilangkan senyawa sulfur dari gas LPG yang dihasilkan di unit-unit lain untuk mencegah rusaknya katalis di H2plant serta

mencegah terjadinya korosi ditangki LPG, dan untuk mendapatkan produk-produk LPG degan kadar C3 dan C4 yang diinginkan. Proses ini menggunakan absorbent

MEA (Mono Ethanol Amine). Pemilihan larutan ini berdasarkan pada kemampuan aktivitas MEA yang tinggi tehadap H2S serta kelarutan terhadap hdrokarbon yang

Umpan berasal dari Platforming unit, NHDT, DHDT, dan HCU serta

Debutenizer liquid dari CCR-Platforming dengan produk berupa LPG. Kapasitas

pengolahan unit ini sebesar 1,7 MBSD dan dibagi menjadi 2 bagian :

Absorben Section(off gas amine absorberand LPG amine absorber), untuk

menghilangkan H2S dari off gas dan LPG.

Amine Regeneration (vapor amine stripper), untuk merecovery lean amine dan

rich amine.

Gas dari umpan unit-unit ditampung di drum V-1 untuk memisahkan cairan yang terbawa bersama gas. Cairan dialirkan ke Sour Water Stripper (SWS) sistem sedangkan gas dipanaskan di E-3 kemudian dipanaskan lebih lanjut di H-1 sebelum masuk bagian atas recycle V-3. Hasil reaksi dialirkan dari bawah untuk pemanasan di E-3 dan didinginkan di E-4 dan masuk ke pemisah tekanan tinggi V-8. Cairan low

pressure dimasukkan ke Debutanizer untuk menghilangkan gas hidrogen.

Bottom product Debutanizer sebagian dikembalikan ke Naphtha Splitter. Hasil

bawah splitter dedinginkan dan diambil sebagai produk Naphtha berat dari Splitter

Drum LPG dialirkan ke soda wash drum V-11, gas dicuci dengan larutan soda

kaustik. LPG yang telah ditreating di deetanizer didinginkan. Produk dasar dialirkan ke sphere tank sistem dengan terlebih dahulu membersihkan panas untuk memanasi umpan di deetanizer feed/bottom exchanger dan selanjutnya di pendingin E-15.

3.2.3 Hydrogen Plant (H2 Plant)-Unit 701/702

Hydrogen Plant adalah unit yang menghasilkan hidrogen dengan menggunakan

sistem reforming dan gas yang kaya hidrogen. Unit ini terdiri dari 2 buah train dan dibangun untuk memenuhi kebutuhan hidrogen yang diperlukan pada proses

Hydrocracking Unit. Umpan yang diolah berasal dari :

Saturated gases dari recovery (30-50% H2 dan sedikit methane dan

ethane).

LPG (propane dan butane).

Tahapan yang terjadi di Hydrogen Plant adalah desulfurisasi, steam reforming, shift convention, absorbsi CO2 dan metanasi (Pertamina, 1984). Kapasitas unit ini

sebesar 43.914 Nm3/hr setiap satu train per hari. Produk yang dihasilkan adalah gas hydrogen.

a. Desulfurisasi

Feed hidrokarbon harus dihilangkan sifatnya untuk melindungi katalis di

reformer. Tipe dari desulfurisasi dipengaruhi oleh feed stock dari senyawa sulfur pada feed. Hydrogen sulfida dan komponen sulfur reaktif dapat dihilangkan dengan absorbsi karbon aktif atau absorbsi Zinc Oksida panas. Komponen sulfur yang tidak reaktif pada feed stock dapat dihilangkan dengan hidrogenasi menjadi hidrogen sulfida memakai Zinc Oksida. Katalisator Zinc Oksida sangat baik untuk penghilangan senyawa sulfur pada feed stock. Adapun reaksinya sebagai berikut :

ZnO + H2S ZnS + H2O

Katalis Zinc Oksida digunakan pada suhu sampai 454oC, tatapi paling efektif pada

suhu 340oC dan tekanan atmosfer sampai 50 kg/cm2. Sedangkan space velocity

antara 200/jam sampai 2000/jam dan kandungan H2S maksimum 50 ppm.

b. Steam Hydrocarbon Reforming

Hidrokarbon setelah diproses pada desulfurizer dicampur dengan steam dan selanjutnya diproses pada reformer dengan bantuan katalis nikel dan alumina yang ditempatkan didalam tube reformer. Adapun reaksinya sebagai berikut:

CnHm + nH2O nCO2 + m(n+2)H2

CO + 3H2 CH4 + H2O

Burner digunakan untuk memanaskan feed sampai mencapai suhu reaksi. Suhu

operasi 850 oC dan tekanan 18 kg/cm2, sedangkan steam/ carbon sebasar 2,5-8

mol. Jika umpannya methane, diperlukan steam carbon ratio yang lebih kecil dibandingkan dengan buthane. Disamping kebutuhan steam untuk kebutuhan proses I Shift Catalyst. Kebutuhan steam harus seimbang agar effluent dari

reformer jangan ada yang terbentuk methane. c. Shift Converter

Karbon monoksida pada reformer tidak akan terabsorb pada absorbersystem dan karbon monoksida ini harus dikonversi menjadi karbon dioksida pada Shift

Converter. Ini merupakan fungsi dari Shift Converter untuk mereaksikan karbon

monoksida dengan steam menjadi bentuk tambahan antara hidrogen dengan karbon dioksida. Reaksi pada shift converter adalah:

CO + H2O CO2 + H2 + Heat

Walaupun reaksi ini eksotermis, namun berlangsung pada suhu rendah, konsentrasi

steam yang tinggi dan tidak dipengaruhi oleh tekanan. Reaction rateakan terjadi

pada suhu yang lebih tinggi, jika suhunya rendah konversinya lebih sempurna tetapi reaction rate lambat.Oleh sebab itu dibutuhkan dua stage konversi, yaitu :

High Temperature Shift Converter (HTSC) dengan suhu operasi

330-510oC dan tekanan 50 kg/cm2, tetapi pada tekanan pada 121 kg/cm2masih

memungkinkan untuk beroperasi , sedangkan normal wet gas space velocity antara 1000 hingga 5000 per jam.

Low Temperature Shift Converter (LTSC) yang beroperasi pada suhu

193-250oC dan tekanan 51 kg/cm2. Katalis memiliki thermal stability yang

tinggi tetapi sangat dipengaruhi oleh senyawa sulfur dan klorida serta normal

wet gas space velocity antara 2000-5000 per jam.

d. CO2 Absorbtion

Beberapa sistem absorbsi yang digunakan untuk menghilangkan CO2 dari

a. Mono Ethanol Amine (MEA)

b. UCAR Amine Guard System (Actived MEA)

c. Hot Potassium Carbonat seperti Vetrocoke, Catacarb, Benfield process

d. Sulfinol process

Hot Potassium Carbonat dioperasikan pada suhu yang lebih tinggi

dibandingkan MEA dan Sulfinol, oleh sebab itu biayanya lebih murah dibandingkan MEA dan sulfinol.MEA dan Sulfinol solution mengabsorb pada suhu 35 oC

sedangkan Hot Potassium Carbonate pada suhu 125oC. Untuk memilih proses yang

mana yang dipakai, tergantung pada spefikasi produk dan steam balance. Reaksi yang terjadi pada Potassium Carbonate (K2CO3) dan CO2 sebagai berikut :

K2CO3 + CO2 + H2O 2KHCO3

Reaksi ini terjadi 2 langkah :

1. Hydrolisis Potassium Carbonate

K2CO3 + H2O KOH + KHCO3

2. Potassium Hydroxide direaksikan dengan CO2 menjadi Potassium Bicarbonate.

KOH + CO2 KHCO3

Untuk menaikkan aktivitas dari Potassiun Carbonate digunakan amine borate dimana proses ini disebut Catacarb, sedangkan proses benfield menggunakan Hot

Potassium Carbonate dengan actived agent DEA. e. Methanation

Sisa-sisa dari karbon oksida yang keluar dari absorber sistem dirubah ke bentuk

methane dengan bantuan katalis. Karbon oksida dihidrogenasi menjadi methane

tejadi pada reaksi yang mana keduanya secara eksotermis. Adapun reaksinya adalah :

CO + 3H2 CH4 + H2O

CO2 + 4H2 CH4 + 2H2O

Sisa karbon oksida bisa dikurangi sekitar 5-10 ppm pada proses methanasi. Suhu operasi antara 232-454oC dan tekanan hingga 60 kg/cm2, namun bisa