i

PENGARUH PERLAKUAN PANAS TERHADAP STRUKTUR

MIKRO PADA PIPA BAJA KARBON MEDIUM

DI PT. ARTAS ENERGI PETROGAS

LAPORAN KERJA PRAKTIK

Oleh:

Rico Christian

102216029

PROGRAM STUDI TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PERTAMINA

2019

i

PENGARUH PERLAKUAN PANAS TERHADAP STRUKTUR

MIKRO PADA PIPA BAJA KARBON MEDIUM

DI PT. ARTAS ENERGI PETROGAS

LAPORAN KERJA PRAKTIK

Oleh:

Rico Christian

102216029

PROGRAM STUDI TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PERTAMINA

2019

ii

LEMBAR PERSETUJUAN LAPORAN KERJA PRAKTIK

Judul Kerja Praktik

: Pengaruh Perlakuan Panas Terhadap Struktur Mikro Pada

Baja Karbon Medium di PT. Artas Energi Petrogas

Nama Mahasiswa

: Rico Christian

Nomor Induk Mahasiswa

: 102216029

Program Studi

: Teknik Mesin

Fakultas

: Teknologi Industri

Tanggal Seminar

: 13 Desember 2019

Jakarta, 14 Agustus 2019

MENYETUJUI,

Pembimbing Instansi

...

NIP.

Pembimbing Program Studi

Dr. Eng. Sri Hastuty

NIP. 116104

iii

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa yang telah memberikan rahmat dan karunianya, sehingga penulis dapat menyelesaikan Laporan Pelaksanaan Kerja Praktek ini.

Laporan Kerja Prakek Lapangan ini disusun berdasarkan apa yang telah penulis lakukan pada saat dilapangan yakni pada PT. Artas Energi Petrogas yang beralamat di Jalan Jl. Asia Raya Kav. F3-F3/1 Kawasan Industri Krakatau, Cilegon - Banten 42435 Indonesia dimulai dari tanggal 8 juli 2019 sampai 15 Agustus 2019.

Kerja praktek lapangan ini merupakan salah satu syarat wajib yang harus ditempuh dalam Program Studi Teknik Mesin Universitas Pertamina. Selain untuk menuntaskan SKS pada program studi yang penulis tempuh, kerja praktek ini ternyata banyak memberikan manfaat kepada penulis baik dari segi akademik maupun untuk pengalaman yang tidak dapat penulis temukan saat berada di bangku kuliah. Dalam penyusunan laporan hasil kerja praktek lapangan ini penulis banyak mendapatkan bantuan dari berbagai pihak, oleh sebab itu penulis ingin mengungkapkan rasa terima kasih kepada :

1. Ibu Sri Hastuty selaku pembimbing Institusi yang telah banyak memberikan arahan dan masukan kepada penulis dalam melaksanakan kerja praktek dan juga penyelesaian laporan kerja praktek lapangan ini.

2. Bapak Cece Setiawan selaku Pembimbing dari PT. Artas Energi Petrogas yang juga telah banyak memberikan bimbingan baik secara langsung maupun tidak langsung sehingga dapat pelaksanaan kerja praktek dapat terlaksana dengan baik dan lancar.

3. Bapak Iwa selaku pembibing Heat Treatment Area yang telah banyak membantuk dalam penyelesaian laporan.

4. pihak-pihak terkait lainnya yang telah banyak membantu baik itu untuk Pelaksanaan Kerja Praktek maupun dalam Penyelesaian Laporan Kerja Praktek ini.

Penulis sadari bahwa semua manusia tidaklah sempurna, seperti kata pepatah tak ada gading yang tak retak, begitu pula dalam penulisan ini, apabila nantinya terdapat kekeliruan dalam penulisan laporan kerja praktek ini penulis sangat mengharapkan kritik dan sarannya. Akhir kata semoga laporan kerja praktek lapangan ini dapat memberikan banyak manfaat bagi kita semua.

Jakarta, 13 Agustus 2019

Penyusun

iv DAFTAR ISI

LEMBAR PERSETUJUAN ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iii

DAFTAR GAMBAR ... iv DAFTAR DIAGRAM ... v DAFTAR TABEL ... v DAFTAR GRAFIK ... v BAB I PENDAHULUAN ... 1 1.1.Latar Belakang ... 1 1.2.Rumusan Masalah ... 1 1.3.Batasan Masalah ... 2 1.4.Tujuan ... 2 1.5.Manfaat... 2

1.6.Tempat dan Waktu Pelaksanaan... 3

BAB II PROFIL PT. ARTAS ENERGI PETROGAS ... 6

2.1.Sejarah Singkat ... 4

2.2.Visi dan Misi Perusahaan ... 4

2.2.1Visi... 4

2.2.2Misi ... 5

2.3.Budaya Perusahaan ... 5

2.4.QHSE Policy ... 5

2.4.1Quality Policy ... 5

2.4.2Health, Safety, Environment (HSE) Policy ... 5

2.5.Penempatan Selama Kerja ... 6

BAB III KEGIATAN KERJA PRAKTIK ... 6

BAB IV HASIL KERJA PRAKTIK ... 14

4.1.Proses Pendinginan dengan Berbagai Media serta Pengujiannya ... 14

4.2.Komposisi Pipa dengan Spectrometer Metal Scan ... 15

4.3.Perhitungan persentase struktur yang terbentuk dengan metode Point Count ... 16

4.4.Hasil Uji Metalografi terhadap Quenching dengan berbagai media beserta analisisnya ... 17

4.5.Hasil Data Hardness Test Terhadap Quenching dengan berbagai media beserta analisisnya ... 18

BAB V TINJAUAN TEORITIS ... 20

5.1.Baja ... 20

5.2.Metalografi ... 21

5.3.Diagram Kesetimbangan Besi-Besi Karbida ... 20

v

5.5.Perhitungan Fasa Tertentu dengan metode Point Count ... 23

BAB V KESIMPULAN DAN SARAN ... 24

6.1.Kesimpulan ... 24 6.2.Saran ... 24 DAFTAR PUSTAKA ... 25 LAMPIRAN ... 26 DAFTAR GAMBAR Gambar 3.1. HRM Processes ... 8

Gambar 3.2 Struktur mikro melalui Proses Austenizing ... 15

Gambar 3.3 Struktur mikro melalui Proses Austenizing-Quenching ... 15

Gambar 3.4 Struktur mikro melalui Proses Quenching-Tempering ... 16

Gambar 4.1 Spectrometer Metal Scan ... 14

Gambar 4.5 Struktur mikro Austenizing x100 ... 16

Gambar 4.6 Struktur mikro dengan pendinginan Udara ... 17

Gambar 4.7 Struktur mikro dengan pendinginan menggunakan Oli ... 17

Gambar 4.8 Struktur mikro dengan pendinginan menggunakan Air ... 18

DAFTAR DIAGRAM Diagram 3.1. Alir Penelitian Quenching dengan berbagai media ... 10

Diagram 4.1. Alir Heat Treatment ... 11

Diagram 5.1 Kesetimbangan Fe-Fe3C ... 21

vi

DAFTAR TABEL

Tabel 4.1 Komposisi Kimia pada pipa J55 ... 14 Tabel 4.2 Data Quenching pada pipa J55 dan A106 dengan media udara, air, dan oli ... 18

DAFTAR GRAFIK

1

BAB I

PENDAHULUAN

1.1. Latar Belakang

Di era globalisasi ini, perusahan sedang gencar-gencarnya mencari strategi untuk melakukan pengembangan di bidang industri dalam pembangunan yang berkesinambungan. Oleh karena itu, PT. Artas Energi Petrogas memiliki Hot Rolling Mill, untuk menciptakan sebuah terobosan baru, yaitu menjadi pembuat pipa tanpa sambungan pertama yang ada di Indonesia, bahkan Asia Tenggara. Dengan metode pembuatan tanpa join tersebut, pipa yang dihasilkan dapat lebih baik karena kualitas baja yang dihasilkan adalah hampir sama pada setiap area permukaan pipa. Selain itu, ketebalan dengan menggunakan metode ini, pipa yang memiliki ketebalan berapapun memungkinkan untuk diproduksi. Namun, masih banyak tantangan yang harus dihadapi oleh sang pionir seamless pipe ini. Salah satu tantangannya yaitu harus bersaing dengan pipa impor dalam berbagai aspek seperti harga dan kualitas.

Nilai ekonomislah yang membuat pipa impor begitu diminati oleh perusahaan di Indonesia, khususnya di bidang manufaktur. Dengan menggunakan seamless pipe, perusahaan tidak terlalu fokus pada properties yang pipa miliki, karena kualitas yang dihasilkan oleh seamless pipe lebih baik daripada welded pipe. Tentu saja penggunaan pipa impor ini sangat merugikan bagi perusahan manufaktur pipa yang ada di Indonesia, maka dari itu, kualitas yang dihasilkan dari setiap perusahaan manufaktur pipa, khususnya PT. AEP harus bernilai tinggi.

Kualitas menjadi salah satu tantangan dalam persaingan dengan perusahaan lain khususnya pipa impor. Quality Control merupakan salah satu bagian penting di Perusahaan manufaktur untuk menjaga kualitas produknya. Untuk itu penulis mengambil judul “Pengaruh Heat Treatment terhadap Struktur Mikro pada Seamless Pipe” yang diharapkan kepada pembaca dapat mengetahui bagaimana kualitas yang diciptakan oleh heat treatment, sehingga tidak hanya sekedar membeli pipa yang terjangkau dari segi ekonomi, namun juga mampu mengetahui kualitas yang terbaik sesuai dengan keinginan.

1.2. Rumusan Masalah

Selama menjalankan Kerja Praktik, penulis mendapatkan rumusan masalah sebagai berikut: 1) bagaimana struktur yang terbentuk setelah dilakukannya heat treatment?

2) Bagaimana pengaruh pendinginan dengan berbagai media? 3) bagaimana hasil uji setelah dilakukannya heat treatment?

2 1.3. Batasan Masalah

Karena proses di Heat Treatment Area yang cukup kompleks dan waktu kerja praktik kurang lebih sebulan sehingga tidak semua proses bisa didalami dan dipahami, maka penulis membatasi topik permasalahan yang akan disampaikan pada Bab IV mengenai Hasil Kerja Praktik, diantaranya:

Heat Treament dengan proses Austenizing

Quenching dengan media air, oli dan udara pada pipa J55

Pengujian menggunakan Rockwell hardness Test dan Metalografi.

1.4. Tujuan

Secara umum, tujuan dari Kerja Praktik ini adalah untuk memenuhi SKS Kerja Praktik pada jenjang S1 di Program Studi Teknik Mesin Universitas Pertamina. Namun, terdapat tujuan khusus terkait judul laporan Kerja praktik ini, antara lain:

1) Mengetahui struktur yang dibentuk akibat pengaruh heat treatment, 2) Mengetahui pengaruh pendinginan dengan berbagai media,

3) Memahami hasil heat treatment terhadap beberapa tes.

1.5. Manfaat

Manfaat yang didapat dari kerja praktik ini diklasifikasikan menjadi 3, antara lain:

a) Bagi Mahasiswa

1) Mengenal dunia industri secara langsung dan menerapkan ilmu yang didapat sebelumnya di dunia pendidikan.

2) Melatih kemampuan mahasiswa dalam menghadapi permasalahan yang ada di lapangan berdasarkan ilmu yang sudah didapat sebelumnya di kegiatan perkuliahaan.

3) Menambah ilmu dan wawasan sehingga ketika terjun ke dunia kerja yang sebenarnya, mahasiswa mampu beradaptasi dengan cepat.

b) Bagi Institusi/Universitas

1) Menjalin hubungan yang baik antara Universitas dengan Perusahaan sehingga di kemudian hari tak menutup kemungkinan untuk membuka peluang kerjasama. 2) Mendapatkan ide untuk dijadikan bahan ajar yang menjurus ke dunia industri,

sehingga mampu menciptakan kualitas lulusan yang baik dan siap terjun ke dunia industri.

3 3) Memperkenalkan Universitas ke dunia Industri

c) Bagi Perusahaan

1) Menjalin hubungan yang baik dengan Universitas dan tidak menutup kemungkinan untuk mengadakan kerjasama bilateral

2) Memungkinkan untuk mendapatkan kritik dan saran yang membangun dari mahasiswa untuk perusahaan

3) Sebagai pengabdian Perusahaan terhadap dunia Pendidikan.

1.6. Tempat dan Waktu Pelaksanaan

Tempat Pelaksanaan Kerja Praktik : PT. Artas Energi Petrogas,

Jl.Asia Raya Kav. F3-F3/1 Kawasan Industri Krakatau, Cilegon – Banten 42435 Indonesia.

4 BAB II

PROFIL PT. ARTAS ENERGI PETROGAS

2.1.

Sejarah Singkat

PT. Artas Energi Petrogas ini berdiri atas keresahan bangsa di tahun 2005-2009. Pada waktu itu, kapasitas produksi pipa baja di Indonesia tertegun di angka 1.275.000 ton tiap tahun. Kondisi makin parah sejak dibukanya kran perdagangan bebas pada Januari 2010. Akibatnya, produksi industri baja China, yang pada tahun itu mencapai 1,5 juta ton per tahun, menyerbu pasar Indonesia. Kementerian Perindustrian menyebutkan, sejak penerapan ASEAN-China (CAFTA), impor baja dari China melonjak hingga 170,8%. Kemerosotan tersebut juga sudah terbukti di tahun ini. Pada awal 2011, tingkat produksi pipa baja nasional diketahui tidak lebih dari 15 persen setara dengan 191.250 ton dari kapasitas terpasang 1,28 juta ton per tahun. Padahal, konsumsi pipa baja di dalam negeri pada tahun ini diprediksi mencapai 825.000 ton atau tumbuh 10 persen dibandingkan dengan kebutuhan tahun lalu sekitar 750.000 ton. Menurut laporan The Indonesia Iron and Steel Industry Association (USIA) untuk Kementerian Perindustrian, seluruh produsen pipa baja anggota USIA yang mencakup 14 produsen pipa mengalami injury (kerugian) akibat tekanan itu sehingga dengan terpaksa mengurangi produksi, penjualan, dan keuntungan.

Kesadaran akan perlunya mengoptimalkan kreasi anak negeri menggapai kemandirian bangsa akhirnya muncul. Pemerintah melakukan perlindungan lewat regulasi di bidang pipa baja. Melalui Keppres No 80 Tahun 2003, Inpres No 2 Tahun 2009, Peraturan Menteri Perindustrian No 49 Thn 2009, dan PTK 007 dari Badan Pelaksana Kegiatan Usaha Hulu Minyak dan Gas Bumi (BP Migas) ketergantungan asing pun mulai dibatasi. Pemerintah sepakat melakukan pelarangan impor pipa baja dalam bentuk jadi. Impor pipa baja yang diperbolehkan yang setengah jadi atau tanpa ulir untuk melindungi produsen lokal.

Di tengah tengah kesulitan, lahirlah inovasi baru. PT. Artas Energi Petrogas atau yang dikenal juga dengan Indonesia Seamless Tube, melakukan revolusi industri di bidang baja melalui pembangunan pabrik pipa baja tanpa sambungan yang biasa disebut seamless steel pipe yang didirikan pada tahun 2010. Perusahaan ini memiliki mesin Hot Rolling Mill pertama di Indonesia bahkan di Asia Tenggara. Indonesia Seamless Tube merupakan pelopor dalam pembuatan pipa baja seamless untuk OCTG, Line Pipe, dan Mechanical Tube di Indonesia.

2.2. Visi dan Misi Perusahaan 2.2.1 Visi

Visi PT. Artas Energi Petrogas adalah : “ To Be The Pioneer of Indonesia Seamless Tube As Your Global Partner For Exellence”

5 2.2.2 Misi

Misi PT. Artas Energi Petrogas adalah :

1. Continuously Increasing The Company Productivity That Produce Quality And High Competitive Products

2. Provide Various Solutions And Values For Customer Satisfaction And All Company Stakeholders

3. Ensuring A Sustainable Business Growth That Will Provide Maximum Benefits For Shareholders, Business Partners, Employees And Communities

2.3. Budaya Perusahaan

Budaya PT. Artas Energi Petrogas dibagi menjadi 3 core value, yaitu: a) Honestly-Morality-Responsibility-Competent

b) Iniciative-Inspiring-creativity-Teamwork

c) Continuous Development-Loyalty-Consistency-Reliable

2.4.QHSE Policy

2.4.1Quality Policy

Quality Policy yang ada di PT. AEP adalah: 1. Merealisasikan Kepuasan Pelanggan

2. Peningkatan berkelanjutan sistem manajemen mutu 3. Kepatuhan Terhadap Standar

2.4.2Health, Safety, Environment (HSE) Quality

Health, Safety, Environment Quality di PT. AEP ini antara lain:

1. Menyediakan lingkungan kerja yang aman untuk semua karyawan, vendor, dan tamu yang berada di lingkungan PT. Artas Energi Petrogas

2. Mencegah kecelakaan dan kasus pekerjaan yang berhubungan dengan kesehatan dan berpartisipasi dalam pencegahan polusi untuk perlindungan lingkungan dengan menghilangkan bahaya, mengelola risiko kesehatan keselamatan dan lingkungan di tempat kerja, pelatihan, pembinaan, indoktrinasi, pemantauan, dan mengambil tindakan disiplin secara terus menerus hingga menjadi budaya dan praktik yang baik.

3. Memenuhi semua kewajiban kepatuhan, dan memenuhi semua persyaratan hukum baik local dan nasional.

6 4. Mengimplementasikan proses konsultasi dan partisipasi dari pekerja pada semua level,

fungsi dan proses yang berlaku, untuk meningkatkan HSE Management System

5. Mengejar peningkatan berkesinambungan dari sistem dan kinerja Manajemen HSE dan Menentukan target HSE pada fungsi dan tingkat yang relevan, yang dilakukan pada awal setiap tahun.

2.5. Penempatan Selama KP

Selama kegiatan Kerja Praktik ini berlangsung, penulis melakukan observasi di beberapa bagian, diantaranya yaitu:

1) Mechanical Maintenance Dibimbing oleh Bapak Julius 2) Quality Control

Dibimbing oleh Pak Berly 3) Heat Treatment Area

7

BAB III

KEGIATAN KERJA PRAKTIK

Kurang lebih satu bulan, banyak kegiatan yang sudah dilaksanakan oleh penulis terkait kerja praktik di PT. Artas Energi Petrogas. Berikut kegiatan selama Kerja Praktik dilaksanakan:

1) Penjelasan Safety Induction dan Company Profile

Tentu saja, yang dilakukan pertama kali oleh perusahaan ketika mendapatkan anggota KP yaitu menginformasikan mengenai safety induction dan company profile di PT ini. Pada safety induction, Pak Tanji (pemberi materi) memberikan ADP yang harus dilaksanakan untuk keselamatan kerja. Kemudian Ibu Juli memberikan informasi tentang PT. AEP ini.

2) Utility

Dibagian ini, penulis bersama dengan anggota KP lainnya diberikan penjelasan mengenai mesin mesin utility seperti genset, water treatment pump, cooling system. Pada kesempatan kali ini penulis dijelaskan mengenai cooling water system. Penggunaan dengan metode indirect dengan open recirculating, close ( coolant, ammonia), once through (air laut), dan direct open recirculating. Kemudian terdapat masalah cooling system, seperti:

korosi (kasus Heat Exchanger jebol),

terdapat kerak yang disebabkan oleh air yang mengandung logam (bisa diatasi dengan scale inhibitor)

biofouling = - Slurdge ( Kotoran lebih banyak daripada bakteri) -Slime (Bakteri lebih banyak daripada kotoran) Cara pencegahan dari masalah itu antara lain:

cooling system harus berbahan dasar stainless steel

coating

Cathodic Protection

Corrosion Inhibitor

Untuk mencegah adanya slime, digunakan metode slime control atau bisa juga biodispersant

8 3) Hot Rolling Mill Area (HRM Area)

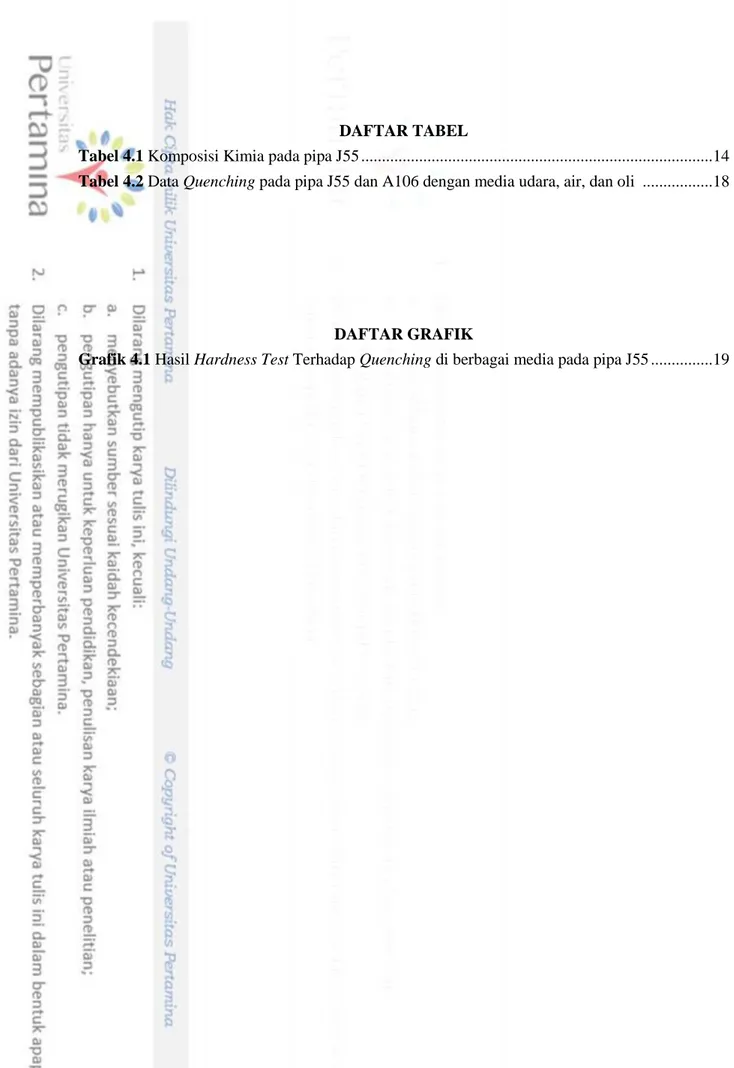

Gambar 3.1 HRM Proccesses

Berikut langkah langkah yang ada di Hot Rolling Mill Area: 1. Billet dimasukkan ke dalam inlet table

2. Kemudian masuk ke dalam kick in,dan masuk ke dalam inlet roller saw.

3. Kemudian billet bergerak dan dipotong kurang lebih sepanjang 2 meter dengan roller saw 4. Billet yang telah dipotong dimasukkan ke dalam inlet table of Rotary Heating Furnace. 5. Billet dimasukkan ke dalam RHF. di dalam RHF, billet dipanaskan dengan temperatur

sebesar 1200oC.

6. Kemudian keluar menuju outlet table lalu diambil oleh hook dan masuk ke dalam inlet table of piercing mill.

7. Ketika masuk dalam piercing mill, plugbar maju menusuk billet panas yang ditahan dengan roller sehingga membentuk lubang dan terjadi elongation.

8. Lalu dipindahkan ke 3 roller assel, dan ditusuk oleh mandrell. Hal ini bertujuan untuk membentuk inlet diameter.

9. Kemudian pipa bergeser menuju sizing mill. Disana ada 12 stand sizing mill. Ini bertujuan untuk membentuk outlet diameter.

10. lalu pipa akan bergeser menuju cooling bed1, didiamkan beberapa saat sampai temperatur turun, kemudian digeser kembali ke cooling bed2, untuk melakukan pendinginan ruangan sambil menggerakan bed untuk mencegah kebengkokan pada pipa.

9 Accept Reject Low High Reject Reject Accept Accept Accept Reject Reject OK/Cut

4)

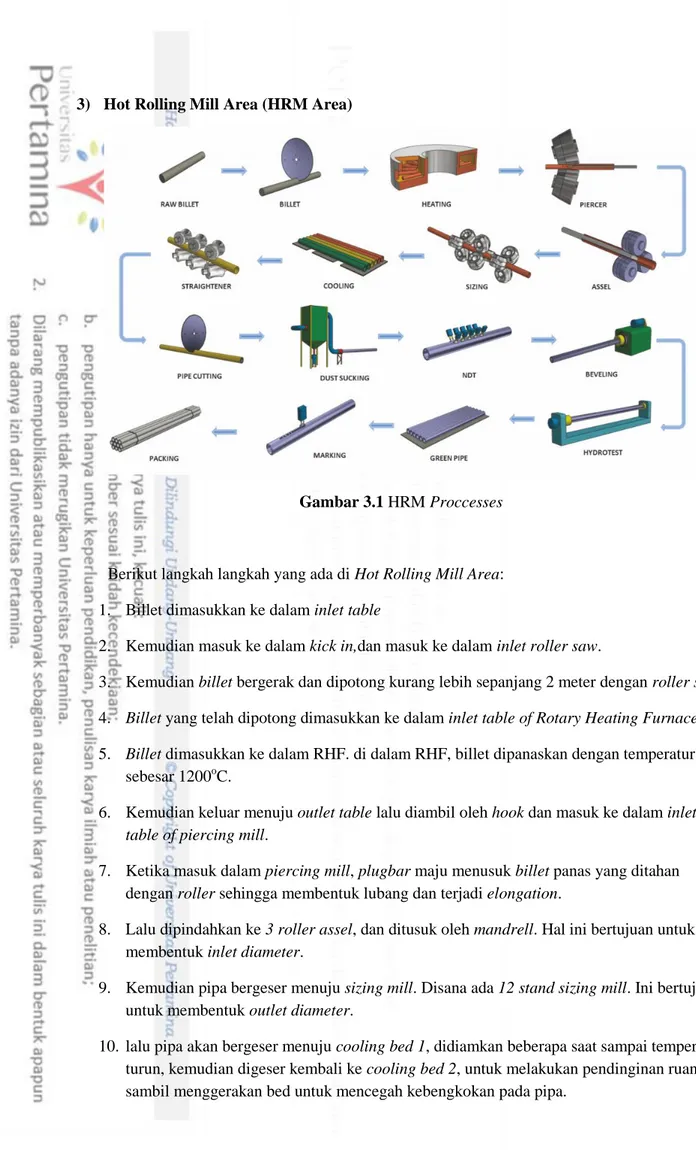

Heat Treatment Area

Diagram 3.1 Diagram Alir Heat Treatment Green pipe QUENCHING AQ SAMPLE AUSTENIZING Repair TEMPERING Sizing Straightening Cooling QT Sample Result NDT FINISHING Length Scrap

10

- Normalizing 1. Austenizing

Pipa dimasukkan kedalam dapur austenisasi (Austenizing furnace) dengan temperature pemanasan diatas 990 °C dengan penahanan waktu tertentu (holding time) sampai semua fase didalamnya ditransformasikan menjadi fase austenite yang homogen.

2. Pendinginan Udara

Proses pendinginan dilakukan dengan menggunakan media udara dari temperature austenit (+ 880 °C) ke temperatur ruang. Struktur yang dihasilkan adalah Ferrite Pearlite atau Pearlite.

3. Sizing

Sizing terdiri dari 3 modul, yang tiap modulnya terdiri dari 3 roll. Proses ini untuk memperbaiki ovality dan end hook disebabkan karena proses heat treatment.

4. Straightening

Proses pelurusan pipa setelah melalui proses tempering dimana pipa masih dalam keadaan panas dan berjalan ditekan dengan 3 roll yang berputar dengan tekanan tertentu. Pada proses ini yang berperan adalah temperatur, sudut antara roll dan gap antar roll serta gaya tekannya.

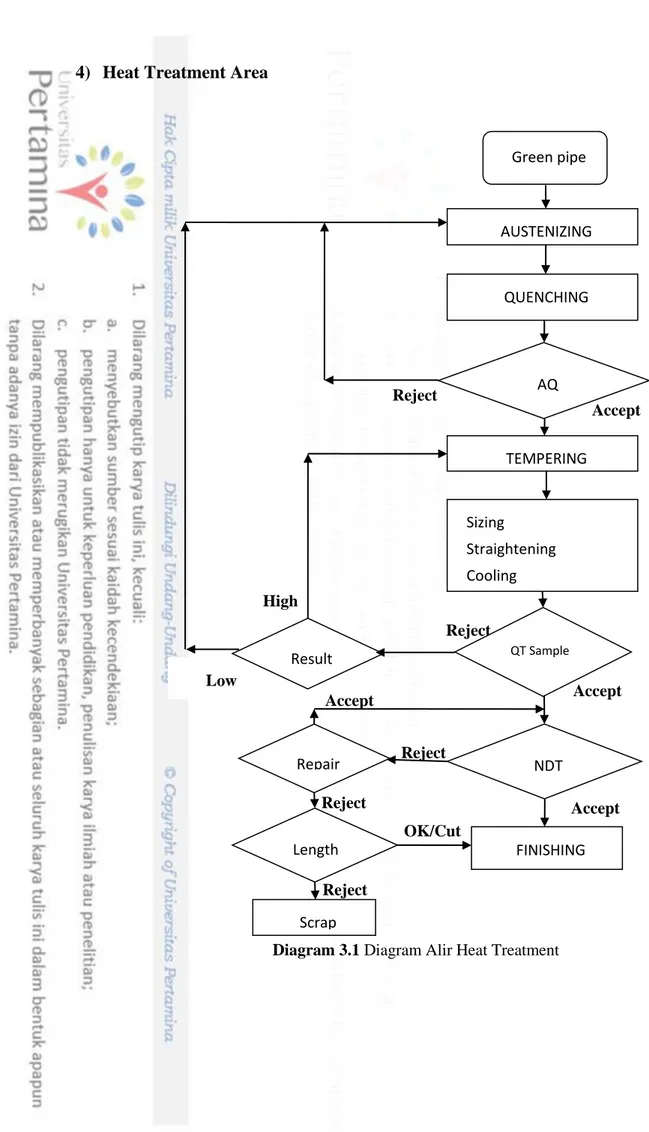

Gambar struktur mikro melalui proses Austenizing (melalui pendinginan udara)

Gambar 3.2. Struktur mikro melalui Proses Austenizing

Dari Struktur mikro di atas, penulis melihat adanya struktur ferit dan perlit. Jika dilihat lebih teliti, struktur ferit lebih banyak daripada perlit. Hal ini umunya hanya terjadi pada baja karbon rendah. Namun dari komposisi kimia yang terbentuk menyatakan bahwa material tersebut merupakan medium carbon steel. Hal ini bisa terjadi karena komposisi karbon yang hampir mendekati 0.25 %wt , sehingga jika dilihat dari besarnya ferit dari struktur mikronya, hampir seperti low carbon steel.

11 - Austenizing-Tempering

1. Austenizing

Pipa dimasukkan kedalam dapur austenisasi (Austenizing furnace) dengan temperature pemanasan diatas AC3 (± 990 °C) dengan penahanan waktu tertentu (holding time) sampai semua fase didalamnya ditransformasikan menjadi fase austenite yang homogen.

2. Pendinginan Udara

Proses pendinginan dilakukan dengan menggunakan media udara (untuk pipa Chroome media quenching tidak boleh menggunakan air) atau media lain dari temperatur austenit (± 990 °C) ke temperatur maksimum 200ºC. Tujuan dari proses ini adalah untuk mendapatkan struktur martensite.

3. Tempering

Setelah melalui proses quenching maka pipa di panaskan kembali didalam tempering furnace pada temperatur tempering / dibawah garis AC1 (723 °C Maksimum), selain bertujuan untuk mengubah struktur dari martensite yang keras dan getas (brittle) kedalam struktur martensite temper yang kuat, ulet dan tangguh juga merupakan kondisi yang sangat menentukan dalam pembuatan grade pipa sesuai dengan spesifikasi API CT.

4. Sizing

Sizing terdiri dari 3 modul, yang tiap modulnya terdiri dari 3 roll. Proses ini untuk memperbaiki ovality dan end hook disebabkan karena proses heat treatment.

5. Straightening

Proses pelurusan pipa setelah melalui proses tempering dimana pipa masih dalam keadaan panas dan berjalan ditekan dengan 3 roll yang berputar dengan tekanan tertentu.

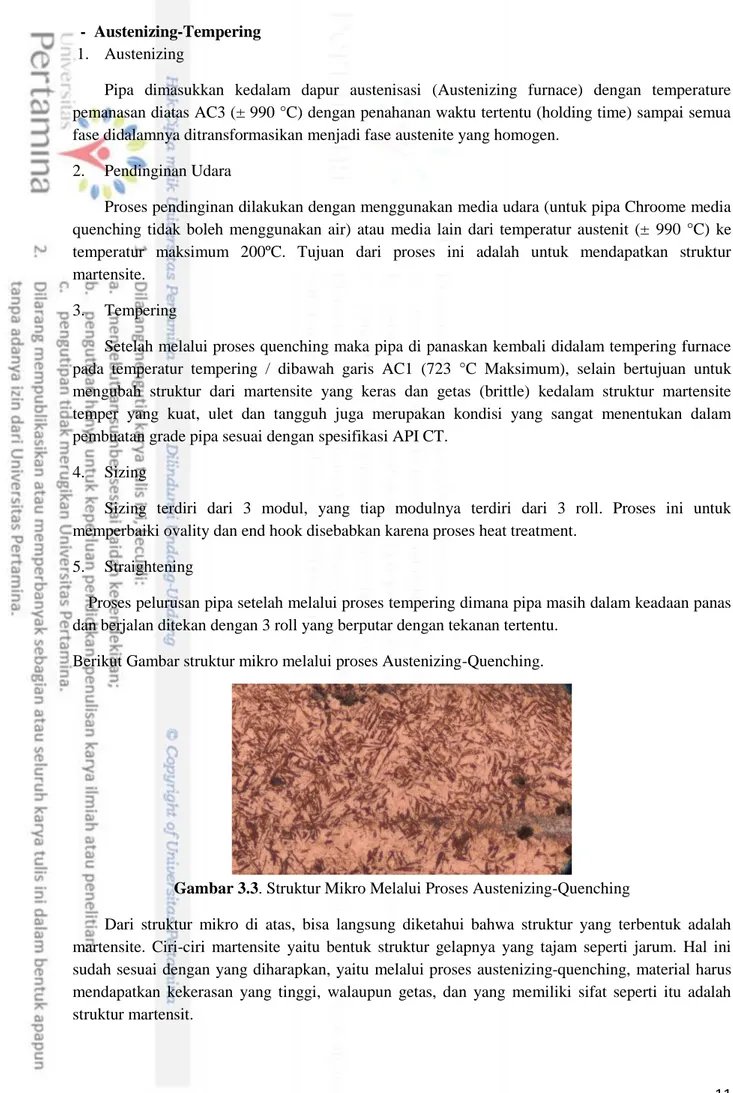

Berikut Gambar struktur mikro melalui proses Austenizing-Quenching.

Gambar 3.3. Struktur Mikro Melalui Proses Austenizing-Quenching

Dari struktur mikro di atas, bisa langsung diketahui bahwa struktur yang terbentuk adalah martensite. Ciri-ciri martensite yaitu bentuk struktur gelapnya yang tajam seperti jarum. Hal ini sudah sesuai dengan yang diharapkan, yaitu melalui proses austenizing-quenching, material harus mendapatkan kekerasan yang tinggi, walaupun getas, dan yang memiliki sifat seperti itu adalah struktur martensit.

12

-

Quenching-Tempering1. Austenizing

Pipa dimasukkan kedalam dapur austenisasi (Austenizing furnace) dengan temperature pemanasan diatas 880 °C dengan penahanan waktu tertentu (holding time) sampai semua fase didalamnya ditransformasikan menjadi fase austenite yang homogen.

2. Quenching

Proses pendinginan cepat untuk mengubah struktur mikro menjadi martensite, dilakukan dengan menggunakan media air dari temperatur austenit (± 880°C) ke temperatur ruang, dengan cara ditumpahkan air dari atas. Temperatur pipa keluar (pipe exit) dari quenching head tidak boleh lebih dari 200 °C. Agar diperoleh pendinginan yang merata, bersih dari kerak, dan lurus, maka sebelum proses quenching, scale harus dihilangkan dengan descaller, dengan cara menyemprotkan udara dan air bertekanan tinggi (tidak kurang 90 bar) guna untuk merontokkan kerak (scale).

3. Tempering

Setelah melalui proses quenching maka pipa di panaskan kembali didalam tempering furnace dengan temperatur pemanasan dibawah AC1 (723 °C Maksimum), yang bertujuan untuk mengubah struktur dari martensite yang keras dan getas (brittle) kedalam struktur martensite temper yang kuat, ulet dan tangguh juga merupakan kondisi yang sangat menentukan dalam pembuatan grade pipa sesuai dengan spesifikasi API CT.

4. Sizing

Sizing terdiri dari 3 modul, yang tiap modulnya terdiri dari 3 roll. Proses ini untuk memperbaiki ovality dan end hook disebabkan karena proses heat treatment.

5. Straightening

Proses pelurusan pipa setelah melalui proses tempering dimana pipa masih dalam keadaan panas dan berjalan ditekan dengan 3 roll yang berputar dengan tekanan tertentu.

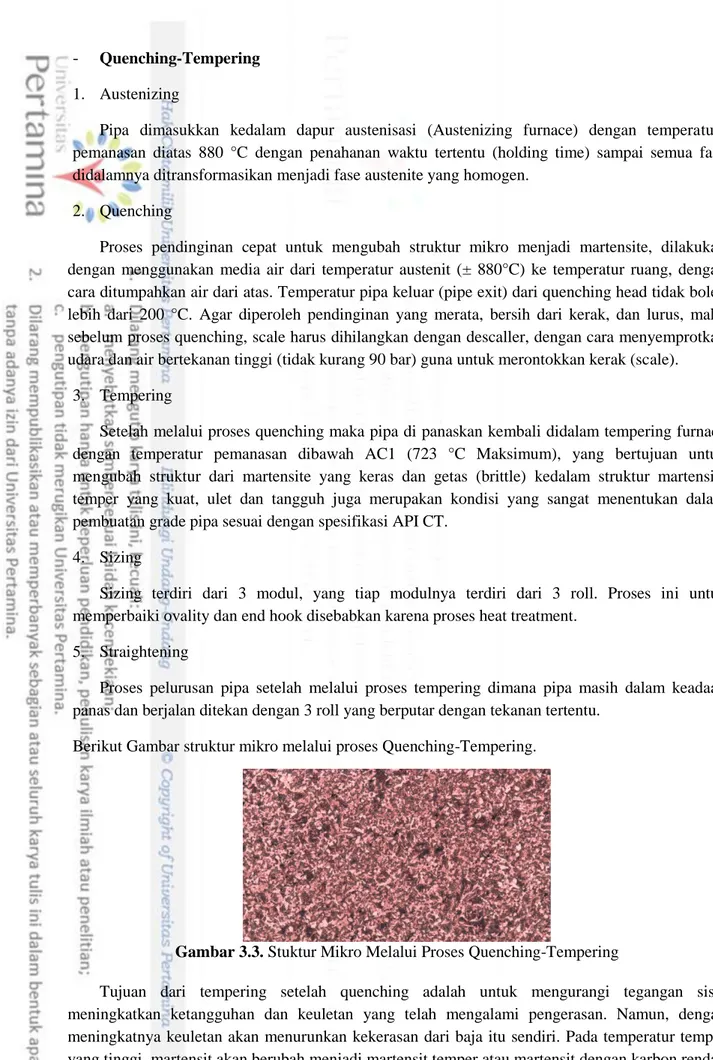

Berikut Gambar struktur mikro melalui proses Quenching-Tempering.

Gambar 3.3. Stuktur Mikro Melalui Proses Quenching-Tempering

Tujuan dari tempering setelah quenching adalah untuk mengurangi tegangan sisa, meningkatkan ketangguhan dan keuletan yang telah mengalami pengerasan. Namun, dengan meningkatnya keuletan akan menurunkan kekerasan dari baja itu sendiri. Pada temperatur temper yang tinggi, martensit akan berubah menjadi martensit temper atau martensit dengan karbon rendah dan partikel halus berbentuk karbida spheroid.

13 5) Water Quenching Device.

Water Quenching Device adalah perlakuan pendinginan pipa secara tiba tiba. Disana terdapat kebocoran ketika sedang menahan air. jika hal itu dibiarkan, maka air yang jatuh lewat lubang yang bocor akan mengenai si pipa sehingga struktur yang diinginkan terjadi secara tidak merata. Solusi yang dilakukan yaitu menambah besi dengan pengelasan untuk menutup yang bocor. Kemudian permasalahan lain yang terjadi yaitu air dengan volume besar yang dijatuhkan secara tiba tiba akan membasahi luar daerah WQD. Oleh karena itu, pekerja dibantu oleh penulis untuk membuat pagar penutup supaya air tetap jatuh di bawah WQD.

6) Hydrotest Area

Selain itu, penulis ditugaskan untuk melakukan kegiatan di Hydrotest area. Hydrotest merupakan pengujian pipa dengan cara memasukkan air dengan tekanan tertentu ke dalam pipa untuk mengetahui ada tidaknya kebocoran yang terjadi. Tugas di Hydrotest Area adalah membantu pekerja dalam Penggantian molding. Molding ini adalah alat yang digunakan untuk membantu aliran air yang diberi pressure tertentu masuk ke dalam pipa. Ukuran molding tergantung oleh diameter pipa yang akan diuji.

7) Ultrasonic Test

Ultrasonic Test merupakan salah satu bagian dari kegiatan penulis juga. Disana penulis dengan tim yang sudah dibentuk, membuat aliran air ke tangki dan filter. Ultrasonic Test membutuhkan air sebagai medium untuk menembakkan sinar ultrasonik. Untuk itu, dibuat aliran dari tangki air ke filter untuk mendapatkan kualitas air yang lebih baik guna keperluan tes tersebut. Kegiatan yang dilakukan yaitu membantu pekerja dalam melakukan pengelasan.

8) Piercing Mill

Piercing Mill merupakan proses untuk melubangi seamless pipe ini. Pada mesin ini, penulis mendapatkan tugas untuk membantu pekerja untuk membuka katup supaya membuka jalan untuk pengantaran pipa menuju sizing mill. Hal ini bisa terjadi karena pada saat itu sedang dibuat pipa berdiameter 9 5/8 inch, namun katupnya yang kecil sehingga hanya pipa sebesar 8 inch saja yang bisa masuk.

9) Crane

Crane adalah alat yang membantu para pekerja untuk mobilisasi benda benda berat seperti billet, pipa, atau part pada mesin. Pada kali ini penulis mendapat tugas untuk membantu pekerja untuk naik ke crane. Pengerjaan yang dilakukan disana hanyalah mengatur rem untuk naik turunnya hook.

10)

Quality ControlQuality control merupakan tempat untuk mengetahui kualitas dan menguji sampel dari pipa yang dibuat. Selain mengamati, penulis juga diberi kegiatan untuk melakukan penelitian mengenai Quenching. Quenching yang dilakukan yaitu menggunakan 3 media yang berbeda, yaitu, pendinginan dengan menggunakan oli, pendinginan dengan menggunakan air, dan pendinginan udara. Berikut diagram alur yang telah dijalani penulis.

14

BAB IV

HASIL KERJA PRAKTIK

Berkaitan dengan judul “Pengaruh Perlakuan Panas Terhadap Struktur Mikro Pada Pipa Baja Karbon Medium”, penulis memperoleh data sebagai berikut:

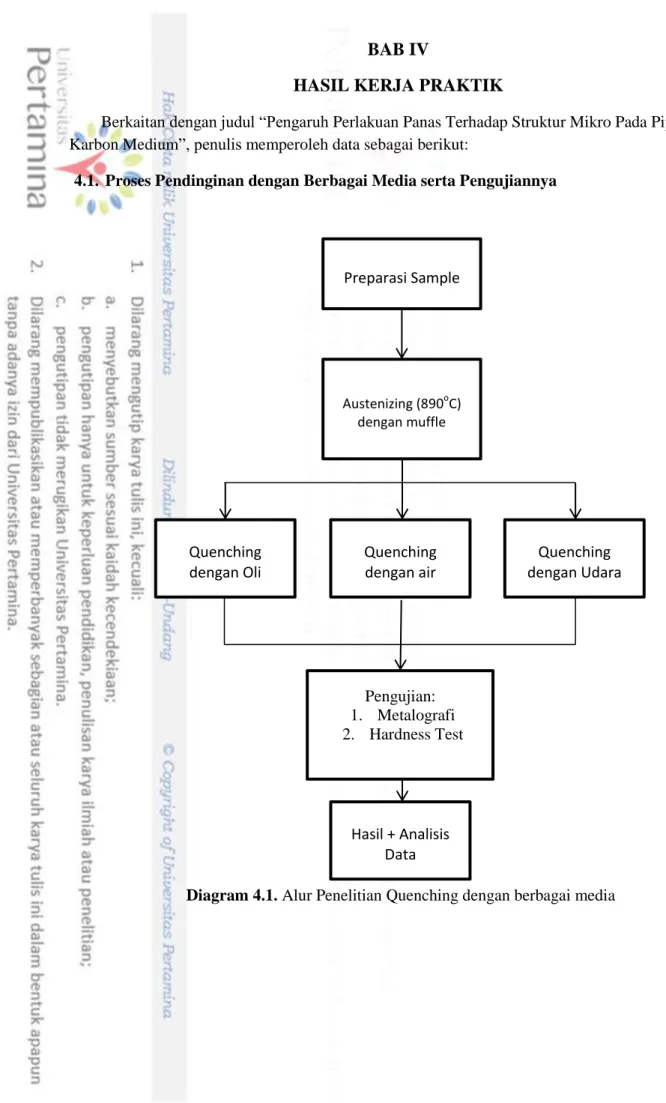

4.1. Proses Pendinginan dengan Berbagai Media serta Pengujiannya

Diagram 4.1. Alur Penelitian Quenching dengan berbagai media Quenching dengan air Quenching dengan Udara Preparasi Sample Austenizing (890oC) dengan muffle Quenching dengan Oli Pengujian: 1. Metalografi 2. Hardness Test Hasil + Analisis Data

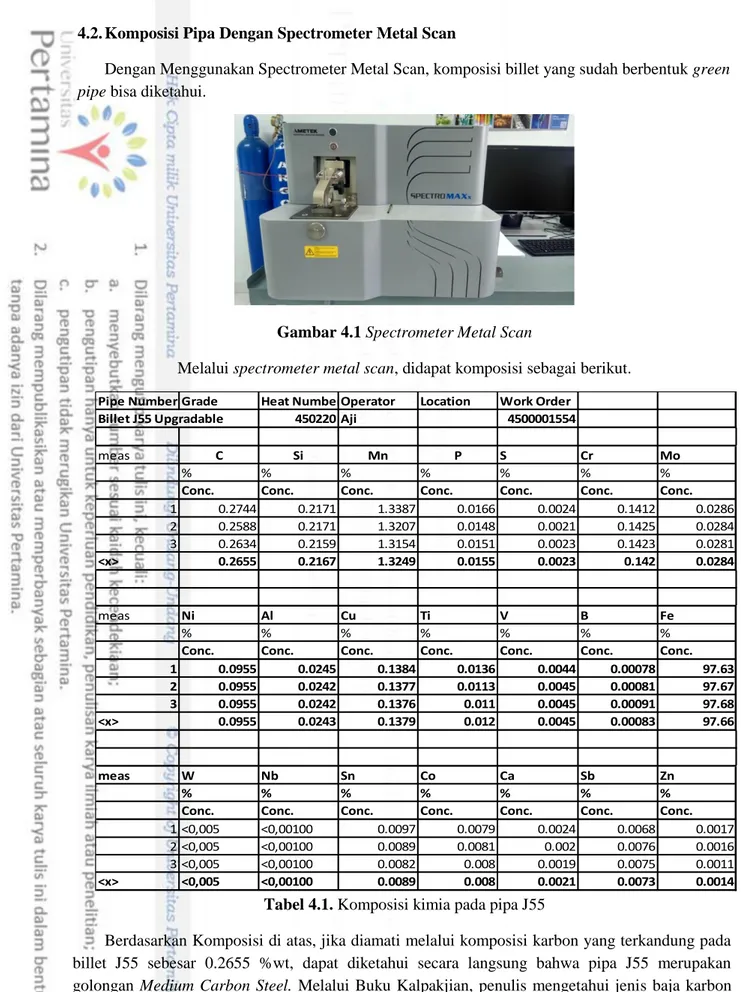

15 4.2. Komposisi Pipa Dengan Spectrometer Metal Scan

Dengan Menggunakan Spectrometer Metal Scan, komposisi billet yang sudah berbentuk green pipe bisa diketahui.

Gambar 4.1 Spectrometer Metal Scan

Melalui spectrometer metal scan, didapat komposisi sebagai berikut.

Tabel 4.1. Komposisi kimia pada pipa J55

Berdasarkan Komposisi di atas, jika diamati melalui komposisi karbon yang terkandung pada billet J55 sebesar 0.2655 %wt, dapat diketahui secara langsung bahwa pipa J55 merupakan golongan Medium Carbon Steel. Melalui Buku Kalpakjian, penulis mengetahui jenis baja karbon dengan melihat Persentase Karbon yang terkandung pada suatu material baja. Berbagai material baja bisa disebut jenis Medium Carbon Steel jika memiliki persentasi karbon di antara 0.25%wt – 0.6%wt.

Pipe Number Grade Heat NumberOperator Location Work Order

Billet J55 Upgradable 450220 Aji 4500001554

meas C Si Mn P S Cr Mo

% % % % % % %

Conc. Conc. Conc. Conc. Conc. Conc. Conc.

1 0.2744 0.2171 1.3387 0.0166 0.0024 0.1412 0.0286 2 0.2588 0.2171 1.3207 0.0148 0.0021 0.1425 0.0284 3 0.2634 0.2159 1.3154 0.0151 0.0023 0.1423 0.0281 <x> 0.2655 0.2167 1.3249 0.0155 0.0023 0.142 0.0284 meas Ni Al Cu Ti V B Fe % % % % % % %

Conc. Conc. Conc. Conc. Conc. Conc. Conc.

1 0.0955 0.0245 0.1384 0.0136 0.0044 0.00078 97.63 2 0.0955 0.0242 0.1377 0.0113 0.0045 0.00081 97.67 3 0.0955 0.0242 0.1376 0.011 0.0045 0.00091 97.68 <x> 0.0955 0.0243 0.1379 0.012 0.0045 0.00083 97.66 meas W Nb Sn Co Ca Sb Zn % % % % % % %

Conc. Conc. Conc. Conc. Conc. Conc. Conc.

1 <0,005 <0,00100 0.0097 0.0079 0.0024 0.0068 0.0017

2 <0,005 <0,00100 0.0089 0.0081 0.002 0.0076 0.0016

3 <0,005 <0,00100 0.0082 0.008 0.0019 0.0075 0.0011

16

4.3.Perhitungan persentase struktur yang terbentuk dengan metode

Point Count

(ASTM E 562)

Pada kali ini penulis menghitung persentase struktur ferit yang terbentuk. Gambar yang akan dianalisis adalah struktur mikro hasil proses austenizing yang pendinginannya oleh udara dengan perbesaran x100.

Gambar 4.2. Struktur mikro austenizing x100

Titik ke- ` 1 2 3 4 5 6 7 8 9 10 1 0 0.5 1 0 1 0 1 1 1 1 2 0.5 0 0.5 0 1 0 1 0 1 1 3 0.5 0.5 1 0 0 0.5 1 1 1 1 Titik ke- 4 0 0 1 0.5 0 1 0.5 0.5 0 0 5 0.5 1 1 1 0 0.5 0 0.5 0.5 1 6 0.5 1 0 1 0 0 1 1 1 0.5 7 0 1 0 0.5 1 0.5 1 1 1 0.5 8 0.5 1 0.5 1 1 0.5 1 0.5 1 0.5 9 0 0 0 0 1 0 0 0.5 0.5 0 10 1 1 0 0 1 0.5 1 0.5 0.5 0.5 nilai titik N 1 41 0.5 29 0 30

Tabel 4.2. Pengamatan Titik pada Fasa ( ) ( ( ) ( ) ( ⁄ )

Pearlite (0) Ferrite (1) Intersection (1/2) Area yang diamati

17 Berdasarkan ASTM E 562, didapatkan perhitungan di atas beserta hasilnya, penulis dapat menyimpulkan bahwa struktur mikro hasil austenizing pada baja J55 memiliki persentase ferit yang sedikit lebih besar dari persentasi struktur perlit. Analisa area di atas bisa mewakilkan seluruh area specimen J55, dikarenakan pemberian perlakuan yang sama di seluruh area, maka seluruh fasa yang terbentuk akan menunjukkan persentase di sekitar 55,5% Ferit. Namun, bisa juga menambahkan analisa di area yang lain untuk mendapatkan persentase ferit rata-rata.

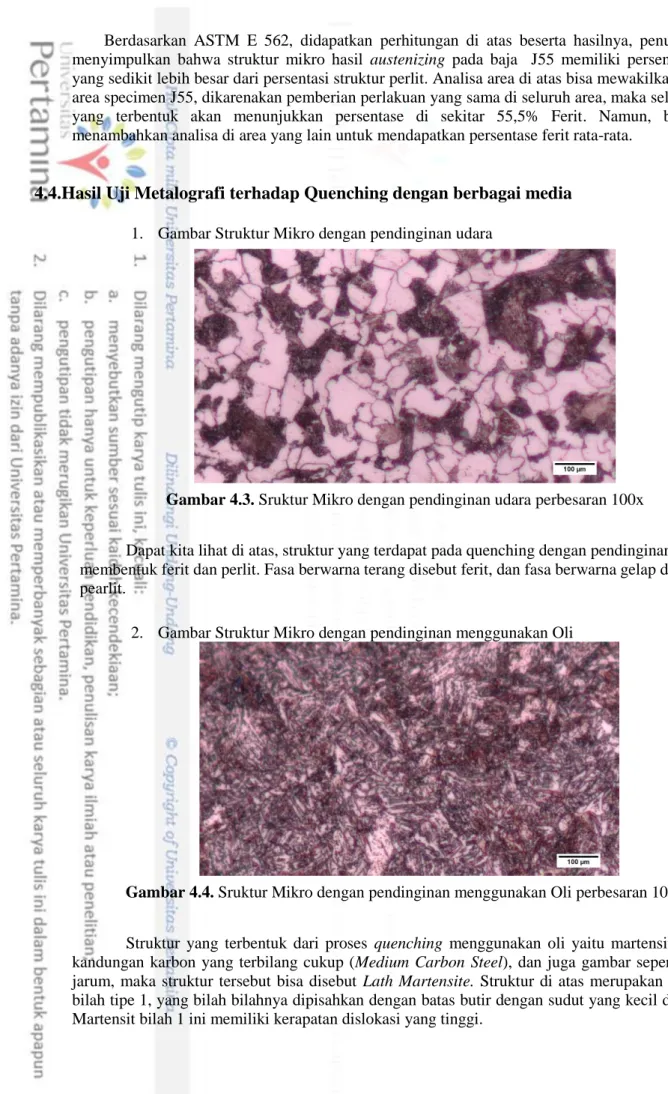

4.4.Hasil Uji Metalografi terhadap Quenching dengan berbagai media

1. Gambar Struktur Mikro dengan pendinginan udaraGambar 4.3. Sruktur Mikro dengan pendinginan udara perbesaran 100x

Dapat kita lihat di atas, struktur yang terdapat pada quenching dengan pendinginan udara membentuk ferit dan perlit. Fasa berwarna terang disebut ferit, dan fasa berwarna gelap disebut pearlit.

2. Gambar Struktur Mikro dengan pendinginan menggunakan Oli

Gambar 4.4. Sruktur Mikro dengan pendinginan menggunakan Oli perbesaran 100x

Struktur yang terbentuk dari proses quenching menggunakan oli yaitu martensit. Karena kandungan karbon yang terbilang cukup (Medium Carbon Steel), dan juga gambar seperti jarum jarum, maka struktur tersebut bisa disebut Lath Martensite. Struktur di atas merupakan martensit bilah tipe 1, yang bilah bilahnya dipisahkan dengan batas butir dengan sudut yang kecil dan besar. Martensit bilah 1 ini memiliki kerapatan dislokasi yang tinggi.

18 3. Gambar Struktur Mikro dengan pendinginan menggunakan air

Gambar 4.5. Sruktur Mikro dengan pendinginan menggunakan air perbesaran 100x

Sama sperti hasil dari quenching dengan oli, struktur yang terbentuk dari proses quenching menggunakan air yaitu martensit juga. Namun perbedaan terletak pada tipe martensitnya. Gambar diatas merupakan lath martensite tipe 2, yang memiliki kerapatan lebih rendah, dengan gambar plat seperti jarum yang dikelilingi oleh struktur sisa austenisasi.

4.5.

Hasil Data Hardness Test Terhadap Quenching dengan berbagai media

Setelah Melakukan pengujian dengan 3 media yang berbeda dalam proses quenching, penulis mendapatkan nilai seperti di bawah ini:

indenter force Force

Application Time

Hardness Value (HRA)

Average

A106 AIR Diamond 150 Kg 5s HRC

39,5 43,2 45,9 44,0 HRC 41,1 42,9 45,0 46,8 45,0 47,2 J55 AIR Diamond 150 Kg 5s HRC 52,6 52,4 53,1 52,9 HRC 52,4 52,7 53,7 53,4 53,2 53,1 A106 UDARA Ball 1/16 100 Kg 5s HRB 79,9 79,0 79,9 80 HRB 81,0 79,6 81,2 81,9 75,9 81,6 J55 UDARA Ball 1/16 100 Kg 5s HRB 89,2 87,9 88,2 89,2 HRB 90,0 88,0 88,8 90,7 90,0 90,1

A106 OLI Diamond 150 Kg 5s HRC

3,4 5,3 3,6 3,9 HRC 4,2 4,7 4,7 2,9 3,7 3,3 J55 OLI Diamond 150 Kg 5s HRC 30,0 29,1 28,6 30,2 HRC 28,3 29,4 29,3 34,8 31,6 31,5

19 Terkait pembatasan masalah hanya menjelaskan tentang Quenching pada pipa J55, maka penulis hanya menjelaskan hasil yang terjadi pada pipa J55. Berikut grafik yang didapat.

Grafik 4.1 Hasil Hardness Test terhadap Quenching di berbagai media pada pipa J55 Data di atas merupakan data yang diteliti oleh penulis melalui penelitian di laboratorium. Pada Nilai kekerasan pada sample pendinginan di udara, terjadi perbedaan satuan. Hal ini dikarenakan Hardness test tidak bisa membaca nilai pada kondisi sedang menghitung dengan satuan HRC. Maka dari itu, standar block diganti menjadi tipe untuk HRB, dan Indentor diganti menjadi ball 1/16. Dari situ dapat dilihat hasilnya sebesar 89.2 HRB. Berdasarkan Hardness Conversion Table ASTM E140, nilai kekerasan pada baja setelah mendapatkan pendinginan udara dikonversi menjadi 10 HRC.

Dapat dilihat dari grafik di atas bahwa pipa hasil quenching dengan media air memiliki kekerasan yang sangat tinggi. Sedangkan pipa hasil pendingan di temperature ruang memiliki nilai kekerasan yang paling kecil. Dari kecepatan pendinginannya pun lebih cepat air, sekitar 20 detik sudah bisa digenggam oleh tangan.

10 52.9 30.2 0 10 20 30 40 50 60

Udara Air Oli

HRC

Hasil Uji Kekerasan dengan 3 cara

pendinginan

20

BAB V

TINJUAUAN TEORITIS

5.1. BajaBaja merupakan kandungan besi-karbon yang bisa mengandung elemen paduan yang lainnya dengan konsentrasi tertentu. Ada ribuan paduan yang memiliki perbedaan komposisi dengan perlakuan panas yang berbeda juga. Sifat mekanik baja sangan sensitive berdasarkan kandungan karbon, secara umumnya kurang dari 2 %wt. Oleh karena itu, beberapa baja pada umumnya diklasifikasikan berdasarkan konsentrasi pada karbon yang terkandung. Untuk subkelas, bisa diklasifikasikan berdasarkan konsentrasi elemen lain yang terkandung. Berikut Klasifikasi Baja berdasarkan konsentrasi karbon:

Low Carbon Steel

Untuk baja karbon rendah, hasil penggambaran sebagai data hampir sama dengan literatur. Baja karbon rendah mengandung kurang dari 0,25%wt karbon. Struktur mikronya mengandung perlit (α + Fe3C) dan ferit (α). Paduan baja karbon rendah relatif lunak tetapi memiliki keuletan dan ketangguhan yang tinggi. Baja karbon rendah sangat sulit untuk dibentuk menjadi martensit.

Medium Carbon Steel

Pada baja karbon medium, hasil penggambaran sebagai data hamper sama dengan yang ada di literatur. Baja karbon medium memiliki kadar karbon di antara 0,25%wt -0,6%wt. Pada gambar mulai terlihat jelas perlit yang berwarna hitam. Terdapat juga fasa a1 yang sempat menginti dan tumbuh.. Baja karbon medium sangat baik bila dibentuk menjadi martensit. Biasanya digunakan sebagai profil.

High Carbon Steel

Pada baja karbon tinggi, hasil penggambaran sebagai data hampir sama dengan literatur walaupun terlihat ada perbedaan skala dengan literatur. Baja karbon medium memiliki kadar karbon di antara 0,6%wt - 1.4%wt. Struktur perlit terlihat semakin banyak dan jelas. Karena kadar karbonnya tinggi, kekerasan baja karbon tinggi melebihi baja karbon lainnya (diasumsikan laju pendinginan berlangsung lambat). Biasanya digunakan untuk baja perkakas rel kereta api.

5.2. Metalografi

Metalografi adalah ilmu yang mempelajari sifat/karakteristik suatu struktur mikro pada suatu logam dan paduannya serta hubungannya dengan sifat-sifat logam dan paduannya. Sifat sifat fisik, khususnya sifat mekanis pada sebuah material sering bergantung pada microstructure. Ada beberapa metode yang dipakai untuk melakukan uji metalografi, diantaranya:

Mikroskop (Optik atau Elektron)

21

Analisis ( Fluoresence, Electron microprobe)

Stereometric Metalografi

Laboratorium PT. Artas Energi Petrogas memakai Mikroskop, sehingga pemahaman akan cara kerjanya perlu diketahui. Pengamatan metalografi dengan mikroskop umumnya dibagi menjadi dua, antara lain:

Metalografi Makro = merupakan pengamatan struktur dengan perbesaran 10-100 kali

Metalografi Mikro = merupakan pengamatan struktur dengan perbesaran diatas 100 kali

Struktur mikro dan sifat yang diinginkan dalam pembuatan baja dapat diperoleh melalui proses pemanasan dan pendinginan pada temperature tertentu. Jika struktur mikronya diamati dengan menggunakan mikroskop, maka akan tampak bahwa baja tersebut memiliki struktur yang berbeda-beda. Jenis struktur yang ada sangat dipengaruhi oleh komposisi kimia dari baja dan jenis perlakuan panas yang diterapkan pada baja tersebut.

5.3. Diagram Kesetimbangan Besi-Besi Karbida

22 Berdasarkan diagram di atas, menunjukkan bahwa pada temperatur sekitar 727°C terjadi temperatur transformasi austenit menjadi fasa perlit (gabungan fasa ferit dan sementit). Transformasi fasa ini dikenal sebagai reaksi eutektoid dan merupakan dasar proses perlakuan panas pada baja. Kemudian pada temperature antara 912°C dan 1394°C merupakan daerah besi gamma (γ) atau disebut austenit. Pada kondisi tersebut biasanya austenit bersifat stabil, lunak, ulet, mudah dibentuk dan memiliki struktur kristal FCC (Face Centered Cubic). Besi gamma tersebut dapat melarutkan karbon dalam jumlah besar yaitu sekitar 2,11% maksimum pada temperatur sekitar 1148°C. Besi BCC dapat melarutkan karbon dalam jumlah yang sangat rendah, yaitu sekitar 0,77% maksimum pada temperatur 727°C. Ada beberapa hal yang harus diperhatikan di dalam diagram fasa Fe-C yaitu perubahan fasa ferit atau besi alfa (α), austenit atau besi gamma (γ), sementit atau karbida besi, perlit dan martensit. Berikut ini uraiannya:

- Ferit atau besi alfa (α)

Ferit merupakan suatu larutan padat karbon dalam struktur besi murni yang memiliki struktur BCC dengan sifat lunak dan ulet. Karena ferit memiliki struktur BCC (Body Centered Cubic), maka ruang antar atom-atomnya adalah kecil dan padat sehingga atom karbon yang dapat tertampung hanya sedikit sekali sekitar 0,02% C. Fasa ferit mulai terbentuk pada temperatur antara 300°C hingga mencapai temperatur 727°C.

- Austenit atau besi gamma

Austenit adalah modifikasi struktur besi murni dengan struktur FCC yang memiliki jarak atom lebih besar dibandingkan dengan ferit. Meskipun demikian, rongga-rongga pada struktur FCC hampir tidak dapat menampung atom karbon dan penyisipan atom karbon akan mengakibatkan tegangan dalam struktur sehingga tidak semua rongga dapat terisi, dengan kata lain daya larutnya menjadi terbatas sekali.

- Perlit

Perlit merupakan campuran antara ferit dan sementit yang berbentuk seperti pelat-pelat yang disusun secara bergantian antara sementit dan ferit. Fasa perlit ini terbentuk pada saat kandungan karbon mencapai 0,76% C, besi pada fase perlit akan memiliki sifat keras, ulet dan kuat.

- Karbida besi atau sementit

Karbida besi adalah paduan besi karbon, dimana pada kondisi tersebut karbon melebihi batas larutan sehingga membentuk fasa kedua atau karbida besi yang memiliki komposisi Fe3C. Karbida pada ferit akan meningkatkan kekerasan pada baja. Akan tetapi karbida besi murni tidak liat, karbida ini tidak dapat menyesuaikan diri dengan adanya konsentrasi tegangan, oleh karena itu kurang kuat.

- Martensit

Martensit adalah suatu fasa yang terjadi karena pendinginan yang sangat cepat. Jenis fasa martensit tergolong kedalam bentuk struktur kristal BCT. Pada fase ini terjadi proses difusi hal ini dikarenakan terjadinya pergerakan atom secara serentak dalam waktu yang sangat cepat sehingga atom yang tertinggal pada saat terjadi pergeseran akan tetap berada pada larutan padat. Besi yang berada pada fase martensit akan memiliki sifat yang kuat dan keras, akan tetapi besi ini juga bersifat getas dan rapuh

23 5.4. Heat Treatment

Proses heat treament atau proses perlakuan panas yang dilakukan terhadap sesuatu material dalam hal ini logam dengan tujuan untuk mendapatkan sifat mekanik tertentu (sesuai dengan keinginan). Untuk mencapai tujuan tersebut pada umumnya dengan melakukan kombinasi pengoperasian antara pemanasan dan pendinginan. Material dipanaskan pada temperature tertentu, ditahan dengan waktu penahanan tertentu dan diikuti dengan pendinginan dengan laju pendinginan tertentu.

Diantara sifat‐sifat mekanik tersebut antara lain: − Kekuatan (Strength) − Kekerasan (Hardness) − Elastisitas (Elasticity) − Plastisitas (Plasticity) − Kekakuan (Stiffness) − Ketangguhan(Toughness) Yang membedakan proses perlakuan panas yang satu dengan yang lain adalah :

1. Temperatur = Tingginya temperatur pemanasan ini dipengaruhi oleh komposisi kimia yang terkandung di material tersebut.

2. Waktu = Lamanya waktu penahanan (holding time) tergantung dari ketebalan material yang diproses.

3. Laju Pendinginan dan Media Pendinginan

Kecepatan pendinginan tergantung dari media pendinginan, ketebalan material dan sifat mekanik yang diinginkan. Selama pemanasan, yang biasanya dilakukan hingga mencapai daerah Austenit, baja akan mengalami transformasi fase, akan berbentuk Austenit. Dengan memberikan holding time yang cukup akan memberikan kesempatan kepada atom‐atom untuk berdifusi menghomogenkan austenit yang baru terbentuk itu. Pada pendinginan kembali, Austenit akan bertransformasi lagi dan struktur mikro yang terbentuk tergantung dari laju pendinginan. Dengan laju pendinginan yang berbeda akan terbentuk struktur mikro yang berbeda, tentunya sifat mekaniknyapun akan berbeda.

5.5. Perhitungan fasa Tertentu dengan metode Point Count (ASTM E 562)

Metode Point count adalah metode yang digunakan untuk menghitung persentase dari fasa tertentu yang tersebar dalam sebuah material dalam bentuk struktur mikro. Agar akurat, biasanya jumlah titik yang digunakan adalah 100 titik. Masing masing titik memiliki nilai tertentu, diantaranya:

- Nilai 1/2 = Nilai yang diberikan ketika titik menempel pada tepi fasa tertentu - Nilai 1 = Nilai yang diberikan ketika titik mengenai tepat pada fasa tertentu Berikut persamaan metode Point Count:

24 5.6. Diagram Continuous Cooling Transformation (CCT)

Diagram CCT adalah diagram yang menunjukkan laju pendinginan secara kontinyu terhadap waktu pendinginan untuk memperlihatkan fasa atau struktur yang terbentuk. Diagram ini dapat memperkirakan fasa yang terbentuk dengan laju pendinginan yang berbeda. Setiap fasa memiliki sifat mekanik tersendiri, sehingga sifat dari baja tersebut dapat diubah atau disesuaikan dengan kebutuhan melalui perlakuan panas dan laju pendinginan yang berbeda. Berikut diagram CCT dari baja karbon medium (0,25% -0.6% )

Diagram 5.2. Continuous Cooling Transformation

Berdasarkan contoh gambar di atas, dapat dilihat bahwa pada pendinginan menggunakan air memiliki laju yang lebih cepat sehingga berada pada fasa martensite. Kemudian pendinginan menggunakan oli, memiliki laju yang tidak terlalu cepat, namun masih berada pada fasa martensit, dan pada pendinginan dengan udara, laju yang dimiliki cukup lama, sehingga bisa berada di fasa ferit, perlit, atau bainit.

Water quench Oil quench

Air quench (Normalizing)

25

BAB VI

KESIMPULAN DAN SARAN

6.1. Kesimpulan

Kesimpulan yang dapat penulis sampaikan setelah melakukan Kerja Praktik di PT. AEP yaitu:

Sifat mekanikal baja yang terbentuk setelah dilakukan heat treatment yaitu pada proses austenizing mendapatkan struktur yang ulet namun tidak terlalu keras, dan jika dilanjutkan dengan quenching sifat keuletannya akan berkurang namun kekerasan akan meningkat, dan untuk meningkatkan keuletann, diperlukan proses tempering.

Pengaruh pendinginan pada berbagai media yaitu terdapat pada perbedaan struktur yang terbentuk; saat pendinginan udara, struktur yang dihasilkan adalah ferit perlit; saat pendinginan dengan oli, struktur yang dihasilkan adalah lath martensite tipe 1; dan saat pendinginan dengan air, struktur yang dihasilkan adalah lath martensite tipe 2.

Hasil uji setelah dilakukannya heat treatment dengan quenching pada berbagai media yaitu pendinginan oleh udara memiliki nilai kekerasan sebesar 10 HRC; pendinginan oleh air memiliki nilai kekerasan sebesar 52.9 HRC; pendinginan oleh oli memiliki nilai kekerasan sebesar 30.2 HRC. Air memiliki tingkat kekerasan paling tinggi dan udara memiliki tingkat kekerasan paling rendah.

6.2. Saran

Saran yang dapat penulis sampaikan setelah mengamati dan melakukan kegiatan di Laboratorium adalah mungkin bisa dilakukan pendataan pada saat melakukan proses pendinginan, seperti data laju pendinginan terhadap waktu, sehingga dapat menentukan fasa yang dihasilkan melalui Diagram Continuous Cooling Transformation (CCT).

26

DAFTAR PUSTAKA

Hadi, S, Ir. M.T., Ph.D.(2016). TEKNOLOGI BAHAN. Yogyakarta: CV. ANDI OFFSET Callister, D.W, Rethwisch, D.G.(2013). MATERIAL SCIENCE and ENGINEERING 9th edition. United States of America

Mahbegi, D. (2016). Analisa Pengaruh Temperatur Tempering Pada Perlakuan Panas Terhadap Perubahan Struktur Mikro dan Sifat Mekanik Coupler Yoke Rotary. 23-32

Jasman, J (2018). Analisis Sifat Mekanik dan Struktur Mikro Baja AISI 4140 Akibat Perbedaan Temperatur Pada Perlakuan Panas Tempering. 43-45

Danarbroto, H. (2015). Karakterisasi sifat mekanis dan Struktur Mikro Pipa Baja JIS Z2201. Fadilla, I (2017). Analisis Struktur Mikro. 1-5

ASTM E 140, Hardness Conversion Table.

27

LAMPIRAN

Gambar Komposisi Kimia Pipa J55

28 Gambar Hasil Hardness Test