13

4. ANALISIS DATA DAN USULAN

4.1. Produk

Produk-produk yang dimiliki oleh PT Gajah Tunggal Prakarsa untuk unit cat antara lain:

- Decorative Paints

- Wood and Rattan Finished Paints - Marine & Heavy Duty Coating - Industrial Paints

- Auto Refinished

Sedangkan produk-produk yang dihasilkan oleh PT Gajah Tunggal Prakarsa untuk unit resin antara lain:

- Alkyd Resin

Alkyd resin terbagi menjadi empat jenis, yaitu: 1. Short oil alkyd

2. Medium oil alkyd 3. Long oil alkyd 4. Others

- Amino resin - Acrylic Resin - Natural Resin

4.2. Proses Produksi

14 Mulai

Persiapan raw material

Cek raw material

Masukkan ke reaktor dan panaskan

Cek suhu, nilai asam/basa, dan kekentalan sesuai standar

produksi

Pendinginan dan larutkan

Cek solid content dan

kekentalan

Filterisasi dan packing ke

drum/buffer/tank

Cek QC

Buat Surat Terima Hasil Produksi ke gudang dan stempel passed QC Selesai Kembali ke gudang Adjustment asam/ basa Tambahkan pelarut atau proses ulang

Buat Surat Terims Hasil Produksi (STHP) ke produksi

luar standar dan stempel no good Diserahkan ke gudang luar standar selesai No o k No o k No o k No o k 1 2 3 4 5 Diserahkan ke gudang finish good

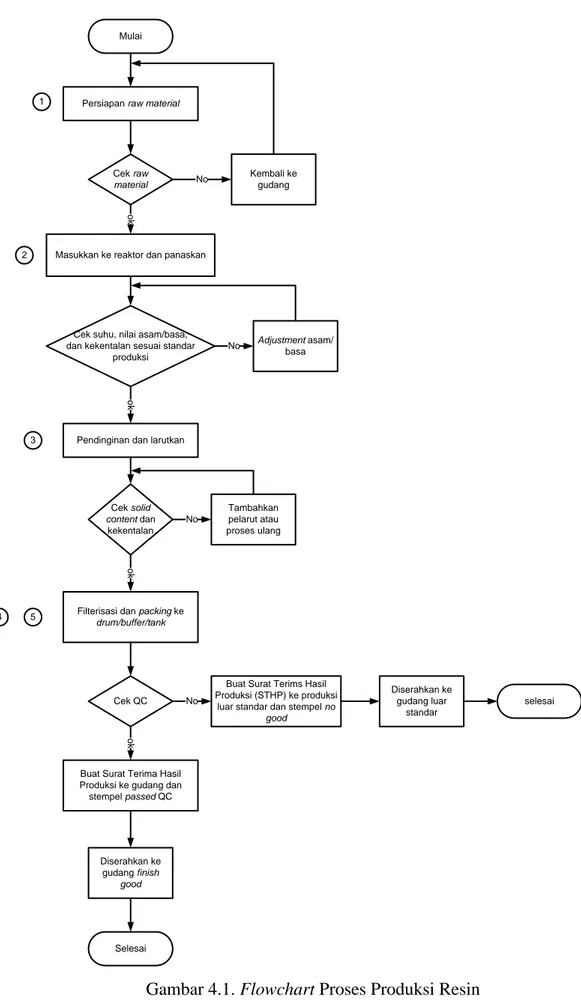

15 Berikut adalah keterangan dari flowchart proses produksi resin:

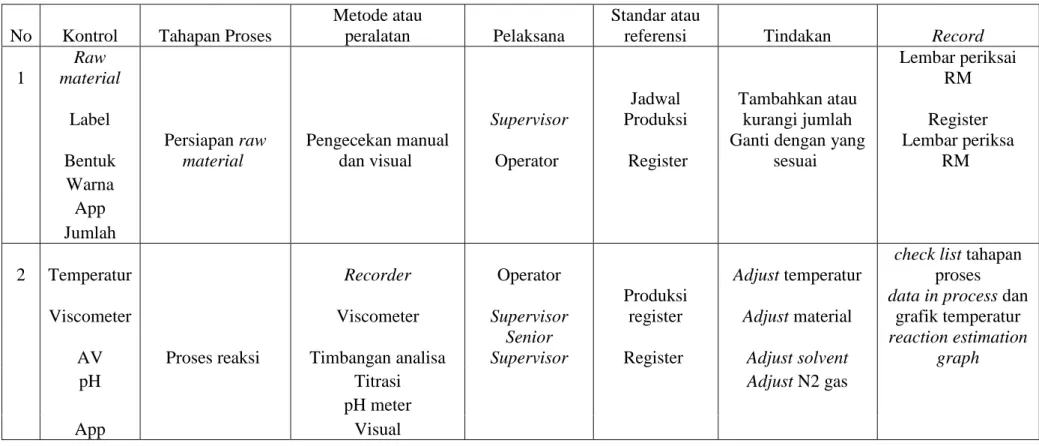

Tabel 4.1. Keterangan Flowchart Proses Produksi Sumber: Data Perusahaan

No Kontrol Tahapan Proses

Metode atau

peralatan Pelaksana

Standar atau

referensi Tindakan Record

1 Raw material Lembar periksai RM Label Supervisor Jadwal Produksi Tambahkan atau

kurangi jumlah Register Bentuk

Persiapan raw material

Pengecekan manual

dan visual Operator Register

Ganti dengan yang sesuai Lembar periksa RM Warna App Jumlah

2 Temperatur Recorder Operator Adjust temperatur

check list tahapan proses

Viscometer Viscometer Supervisor

Produksi

register Adjust material

data in process dan grafik temperatur AV Proses reaksi Timbangan analisa

Senior

Supervisor Register Adjust solvent

reaction estimation graph

pH Titrasi Adjust N2 gas

App

pH meter

16 No Kontrol Tahapan Proses

Metode atau

peralatan Pelaksana

Standar atau

referensi Tindakan Record

3 NV Timbangan analisa Operator

Viscosity

Pengecekan

resin Viscometer Supervisor Register

Adjust solvent atau dengan produk

kompetible Register

App Visual

Senior

Supervisor

4 App Penyaringan Visual Operator QC Passed Saring ulang Data penyaringan

Temperatur Supervisor

5 Label Pengepakan Timbangan Operator QC Passed

Ganti dengan kemasan baru List pemeriksaan kemasan Kebersihan kemasan Supervisor STHP (Surat Terima Hasil Produksi)

Keterangan:

Awalnya produksi mempersiapkan raw material yang dibutuhkan untuk proses produksi. Sebelum memulai proses, raw material yang telah dipersiapkan tadi diperiksa terlebih dahulu apakah kuantitas dan kualitas raw material sesuai yang dibutuhkan. Apabila tidak sesuai maka akan dikembalikan ke gudang, dan apabila sesuai maka langsung dimasukkan ke reaktor dan dipanaskan. Setelah dipanaskan sesuai standar proses maka dilakukan pemeriksaan suhu, nilai asam basa, dan kekentalan sesuai standar yang telah ditetapkan. Apabila hasilnya tidak sesuai maka dilakukan adjustment (penyesuaian) dan apabila setelah dilakukan adjustment hasilnya masih tetap tidak sesuai standar maka produk tersebut dibuang (write off). Apabila hasilnya sesuai standar maka dilakukan proses selanjutnya yaitu pendinginan dan pelarutan.

Setelah itu dilakukan pengecekan solid content dan kekentalan. Apabila hasilnya tidak sesuai standar maka ditambahkan pelarut atau diproses ulang lagi. Jika sesuai maka akan dilakukan penyaringan dan packing. Packing ini terbagi menjadi tiga kemasan sesuai kebutuhan, yaitu drum, buffer, dan tangki. Finish good sebelum di packing akan diperiksa terlebih dahulu oleh QC. Jika hasil QC ok maka produksi akan membuat Serah Terima Hasil Produksi (STHP) untuk diserahkan ke gudang finish good dan oleh QC akan distempel passed QC. Apabila finish good setelah dicek QC dinyatakan tidak dapat diterima maka produksi akan membuat Serah Terima Hasil Produksi (STHP) untuk diserahkan ke gudang semi finish dan oleh QC akan distempel no good.

4.2.1. Proses Produksi Secara Umum

Pada dasarnya semua proses reaksi membuat resin dituntut menggunakan standar produksi untuk masing-masing produknya. Secara garis besar tahapan-tahapan dalam proses pembuatan resin adalah sebagai berikut:

Reaksi (Polimerisasi

dan Esterifikasi) Dilution Filterisasi Packing

Gambar 4.2. Tahapan dalam Pembuatan Resin 1. Reaksi

Reaksi yang terjadi pada pembuatan resin adalah reaksi polimerisasi dan esterifikasi. Reaksi ini berlangsung dan terjadi di reaktor. Pada tahap ini, operator melakukan beberapa pengujian untuk mengetahui tingkat keasaman (acid value) dan tingkat kekentalan (viscosity) untuk jenis produk alkyd. Sedangkan untuk jenis produk amino resin, pengujian ini dilakukan untuk mengetahui tingkat keasaman (acid value), appearance, dan SMT (Spirit Mineral Tolerance). Hal ini dilakukan agar menghasilkan resin yang memiliki spesifikasi sesuai dengan permintaan konsumen.

2. Dilution

Dilution atau pengenceran adalah reaksi lanjutan yang terjadi di thining tank. Pengenceran dilakukan dengan melarutkan solvent ke dalam thining tank. Pada proses ini juga dilakukan pengujian untuk mengetahui solid content dan juga kekentalan.

3. Filterisasi

Filterisasi atau penyaringan merupakan reaksi dimana resin yang telah diencerkan sesuai spesifikasi yang diminta, resin disaring, dan siap untuk dikirim.

4. Packing

Hasil resin setelah disaring kemudian dilakukan packing sebelum dikirim ke konsumen. Packing dilakukan sesuai dengan permintaan konsumen, yaitu dapat berupa drum ataupun dengan pengiriman melalui tangki mobil.

4.3. Loss Material

Data loss material ini dibagi menjadi lima jenis produk. Untuk mengetahui berapa prosentase loss material yang terjadi maka dilakukan analisis data produksi pada tahun 2007 sampai dengan 2009. Berikut adalah data loss material pada tahun 2007 sampai dengan 2009 untuk setiap jenis produk.

4.3.1. Short Oil Alkyd

Short oil alkyd adalah jenis resin alkyd dengan kandungan oil kurang dari 45%. Data jumlah produksi pada tahun 2007 sampai 2009 untuk tiap bulan dapat dilihat pada Lampiran 1 sampai Lampiran 3. Data produksi short oil alkyd dari tahun 2007 sampai 2009 dapat dilihat pada Tabel 4.2..

Tabel 4.2. Total Produksi Short Oil Alkyd Tahun 2007-2009 Tahun Total Produksi (kg)

2007 4.560.741 2008 4.338.436 2009 6.481.530

Pada Tabel 4.2., dapat dilihat bahwa ada kenaikan total produksi yang signifikan pada tahun 2009, yaitu mencapai 6.481.530 kg. Berikut adalah data loss material produk short oil alkyd dari tahun 2007-2009.

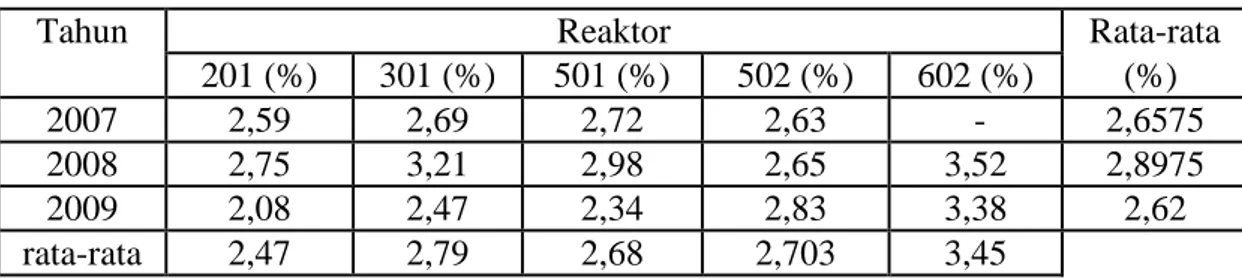

Tabel 4.3. Data loss material produk short oil alkyd dari tahun 2007-2009

Tahun Reaktor Rata-rata

201 (%) 301 (%) 501 (%) 502 (%) 602 (%) (%)

2007 2,59 2,69 2,72 2,63 - 2,6575

2008 2,75 3,21 2,98 2,65 3,52 2,8975

2009 2,08 2,47 2,34 2,83 3,38 2,62

rata-rata 2,47 2,79 2,68 2,703 3,45

Untuk produksi short oil alkyd, loss material terbesar terjadi pada tahun 2008 yaitu sebesar 2,8975%. Sedangkan untuk tahun 2007 dan 2009, loss material yang ada hampir sama yaitu 2,6575% dan 2,62%. Padahal total produksi pada tahun 2009 adalah total produksi yang paling tinggi. Dapat dilihat bahwa setiap tahun, target loss material sebesar 2% tidak tercapai.

4.3.2. Medium Oil Alkyd

Medium oil alkyd adalah jenis resin alkyd dengan kandungan oil antara 45% sampai 55%. Data jumlah produksi pada tahun 2007 - 2009 untuk tiap bulan dapat dilihat pada Lampiran 1 sampai Lampiran 3. Pada Tabel 4.4., dapat dilihat data total produksi short oil alkyd dari tahun 2007 – 2009.

Tabel 4.4. Total Produksi Medium Oil Alkyd Tahun 2007-2009 Tahun Total Produksi (kg)

2007 2.306.399 2008 2.761.045 2009 3.904.999

Total produksi resin produk medium oil alkyd mengalami peningkatan produksi tiap tahunnya. Pada tahun 2009, resin jenis ini telah diproduksi sebanyak 3.904.999 kg. Data loss material produk medium oil alkyd dari tahun 2007-2009 dapat dilihat pada Tabel 4.5..

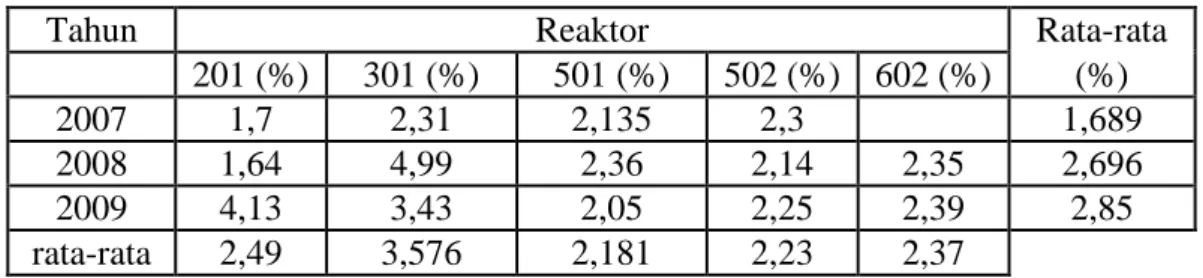

Tabel 4.5. Data Loss Material Produk Medium Oil Alkyd Tahun 2007-2009

Tahun Reaktor Rata-rata

201 (%) 301 (%) 501 (%) 502 (%) 602 (%) (%)

2007 1,7 2,31 2,135 2,3 1,689

2008 1,64 4,99 2,36 2,14 2,35 2,696

2009 4,13 3,43 2,05 2,25 2,39 2,85

rata-rata 2,49 3,576 2,181 2,23 2,37

Untuk produksi medium oil alkyd mengalami peningkatan loss material tiap tahunnya. Tahun 2007 rata-rata loss material sebesar 1,689%, tahun 2008 rata-rata loss sebesar 2,696%, dan pada tahun 2009 rata-rata loss material sebesar 2,85%. Loss material tertinggi terjadi pada tahun 2009. Untuk tahun 2007, loss material yang terjadi sudah baik, karena loss material yang terjadi dibawah target loss yang telah ditetapkan perusahaan.

4.3.3. LongOilAlkyd

Long oil alkyd adalah jenis resin alkyd dengan kandungan oil antara 55% sampai 70%. Data jumlah produksi pada tahun 2007 - 2009 untuk tiap bulan dapat

dilihat pada Lampiran 1 sampai Lampiran 3. Data produksi short oil alkyd dari tahun 2007 - 2009 dapat dilihat pada Tabel 4.6..

Tabel 4.6. Total Produksi Long Oil Alkyd Tahun 2007-2009 Tahun Total Produksi (kg)

2007 3.914.534 2008 3.202.055 2009 2.348.836

Untuk produksi resin produk long oil alkyd, tiap tahunnya mengalami penurunan total produksi. Pada tahun 2007, total produksi long oil alkyd mencapai 3.914.534 kg, tahun 2008 total produksi sebesar 3.202.055 kg, sedangkan pada tahun 2009 sebesar 2.348.836 kg. Berikut adalah data loss material produk long oil alkyd dari tahun 2007-2009.

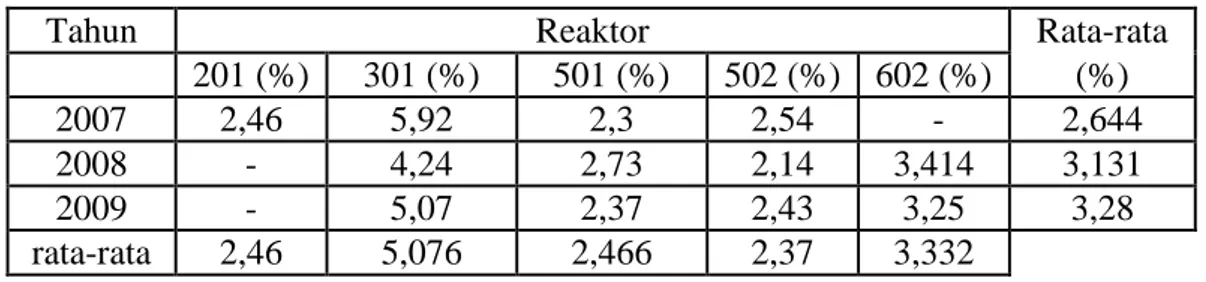

Tabel 4.7. Data Loss Material Produk Long Oil Alkyd Tahun 2007-2009

Tahun Reaktor Rata-rata

201 (%) 301 (%) 501 (%) 502 (%) 602 (%) (%)

2007 2,46 5,92 2,3 2,54 - 2,644

2008 - 4,24 2,73 2,14 3,414 3,131

2009 - 5,07 2,37 2,43 3,25 3,28

rata-rata 2,46 5,076 2,466 2,37 3,332

Pada Gambar 4.5., dapat dilihat adanya peningkatan loss material tiap tahunnya. Untuk produksi long oil alkyd, loss material tertinggi berada pada tahun 2009. Peningkatan pada tahun 2009 bila dibandingkan dengan tahun 2008 sebesar 0,149%. Loss material yang terjadi dari tahun 2007 sampai 2009 melebihi target yang telah ditetapkan perusahaan.

4.3.4. Other Oil Alkyd

Other oil alkyd adalah jenis resin alkyd yang dimodifikasi. Data jumlah produksi pada tahun 2007 - 2009 untuk tiap bulan dapat dilihat pada Lampiran 1 sampai Lampiran 3. Berikut adalah data produksi other oil alkyd dari tahun 2007 sampai 2009.

Tabel 4.8. Total Produksi Other Oil Alkyd Tahun 2007-2009 Tahun Total Produksi (kg)

2007 634.087

2008 1.539.921

2009 542.880

Pada Tabel 4.8., dapat dilihat bahwa resin untuk jenis other oil alkyd ini mengalami penurunan jumlah produksi dari 1.539.921 kg menjadi 542.880 kg. Berikut adalah data loss material produk other oil alkyd dari tahun 2007-2009.

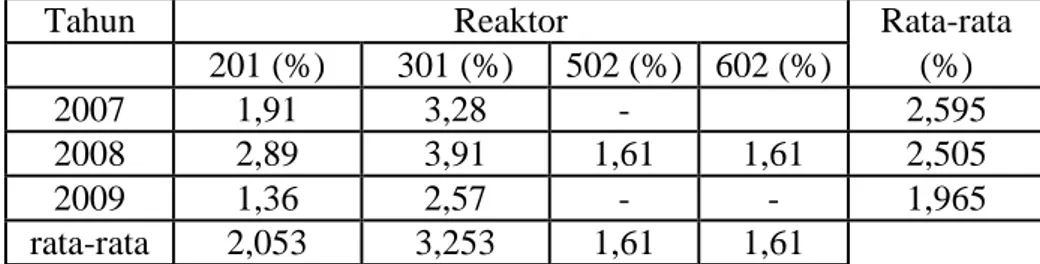

Tabel 4.9. Data Loss Material Produk Other Oil Alkyd Tahun 2007-2009

Tahun Reaktor Rata-rata

201 (%) 301 (%) 502 (%) 602 (%) (%)

2007 1,91 3,28 - 2,595

2008 2,89 3,91 1,61 1,61 2,505

2009 1,36 2,57 - - 1,965

rata-rata 2,053 3,253 1,61 1,61

Gambar 4.6. Histogram Prosentase Loss Material Produk Other Oil Alkyd

Untuk produksi other oil alkyd mengalami penurunan loss dari tahun 2007 sampai 2009. Adanya penurunan loss material ini maka dapat dikatakan bahwa untuk produk other oil alkyd sudah cukup baik. Hal tersebut juga dapat dilihat dari rata-rata loss material untuk tahun 2009 yaitu 1,965% dan dibawah target yang telah ditetapkan perusahaan.

4.3.5. Melamin (Amino resin)

Melamin juga dapat dikatakan amino resin. Melamin ini mengandung amino. Data jumlah produksi pada tahun 2007 - 2009 untuk tiap bulan dapat dilihat pada Lampiran 1 sampai Lampiran 3. Berikut adalah data produksi melamin (amino resin) dari tahun 2007 - 2009.

Tabel 4.10. Total Produksi Melamin Tahun 2007-2009 Tahun Total Produksi (kg)

2007 2.558.074 2008 2.149.592 2009 3.235.344

Untuk produksi resin jenis melamin, mengalamin peningkatan produksi pada tahun 2009, yaitu sebesar 3.235.344 kg. Pada Tabel 4.11., dapat dilihat data loss material produk melamin dari tahun 2007-2009.

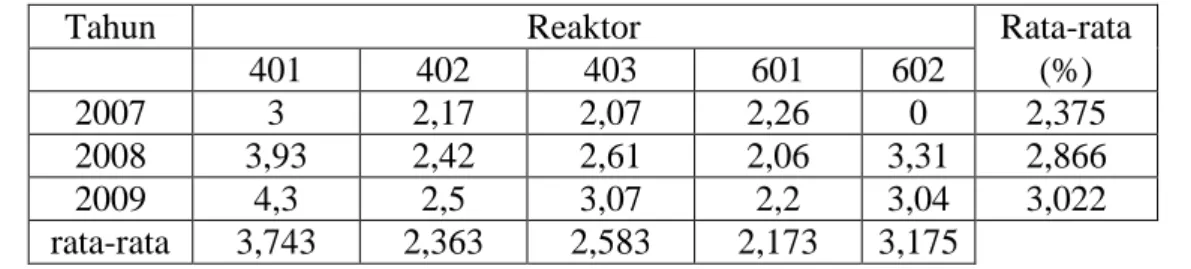

Tabel 4.11. Data Loss Material Produk Melamin Tahun 2007-2009

Tahun Reaktor Rata-rata

401 402 403 601 602 (%)

2007 3 2,17 2,07 2,26 0 2,375

2008 3,93 2,42 2,61 2,06 3,31 2,866

2009 4,3 2,5 3,07 2,2 3,04 3,022

rata-rata 3,743 2,363 2,583 2,173 3,175

Dari Gambar 4.7., didapat bahwa pada tahun 2009, melamin mengalami peningkatan loss material yang signifikan. Pada tahun 2007, rata-rata loss material sebesar 2,375%, pada tahun 2008 rata-rata loss material sebesar 2,866%, dan pada tahun 2009 rata-rata loss material sebesar 3,022%.

4.3.6. Perbandingan Loss Material

1. Alkyd

Tiap jenis produk pasti memiliki kriteria sendiri-sendiri, khususnya untuk alkyd dan melamin. Untuk jenis alkyd, dapat dibandingkan untuk keempat jenis produknya, yaitu tipe short, medium, long, dan other. Data perbandingan loss material dapat dilihat pada Tabel 4.12..

Tabel 4.12. Perbandingan Loss Material Alkyd Tahun Alkyd Short (%) Medium (%) Long (%) Other (%) 2007 2,6575 1,689 2,644 2,595 2008 2,8975 2,696 3,131 2,505 2009 2,62 2,85 3,28 1,965 Rata-rata 2,725 2,411 3,018 2,355

Untuk produk alkyd jenis long oil, apabila dibandingkan dengan produk alkyd jenis lainnya, produk long oil ini memiliki loss material paling tinggi, yaitu sebesar 3,018%.

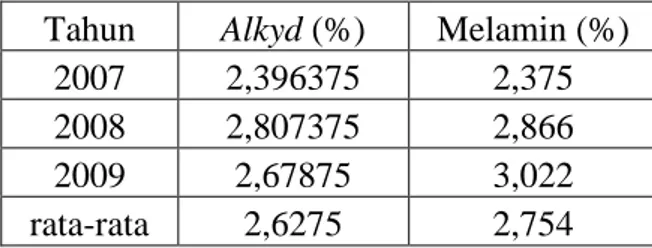

2. Alkyd dan Melamin

Berikut adalah data perbandingan loss material antara produk alkyd dan melamin (amino resin).

Tabel 4.13. Perbandingan Loss Material Alkyd dan Melamin Tahun Alkyd (%) Melamin (%)

2007 2,396375 2,375

2008 2,807375 2,866

2009 2,67875 3,022

rata-rata 2,6275 2,754

Perbandingan loss material antara resin jenis alkyd dan melamin dapat dilihat pada Tabel 4.13. Didapat bahwa rata-rata loss material untuk resin jenis melamin lebih tinggi dibandingkan dengan loss material untuk resin jenis alkyd.

4.4. Analisis Faktor-Faktor yang Dapat Mempengaruhi Loss Material

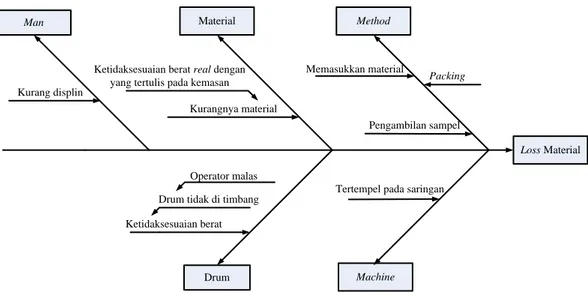

Selama awal persiapan material sampai dengan packing finish good, ada berbagai hal yang dapat mempengaruhi terjadinya loss material. Berdasarkan hasil analisis, didapat faktor-faktor penyebab loss material, dapat dilihat pada Gambar 4.8..

Loss Material

Method

Machine

Pengambilan sampel

Tertempel pada saringan Material Kurangnya material Drum Ketidaksesuaian berat Packing Man Kurang displin Memasukkan material

Ketidaksesuaian berat real dengan

yang tertulis pada kemasan

Drum tidak di timbang Operator malas

Gambar 4.3. Fishbone Loss Material

4.4.1. Prepare Material

Material yang akan diproses dipersiapkan terlebih dahulu. Orang produksi meminta bahan baku kepada orang gudang. Bahan baku diambil dari gudang dan dipersiapkan di lantai produksi. Loss material yang terjadi dikarenakan metode yang salah pada saat memasukkan material ke dalam mesin. Perusahaan sudah menyediakan corong untuk memasukkan material yang berbentuk serbuk, tetapi seringkali operator tidak menggunakan corong untuk memasukkan material. Sehingga banyak material yang tidak sengaja terbuang, atau tertinggal didalam karung, sak, dan drum.

Selain itu, seringkali terjadi berat material setelah ditimbang tidak sesuai seperti yang tercantum pada kemasan material tersebut. Data mengenai material oil A, oil B, dan solvent C yang beratnya tidak sesuai antara yang tertulis dengan berat sesungguhnya dapat dilihat Lampiran 4.

Selama ini tidak dilakukan pemeriksaan awal pada saat mempersiapkan material, sehingga tidak tahu bahwa ada kekurangan material. Permasalahannya adalah tidak samanya berat yang tertulis pada kemasan material dengan berat sesungguhnya. Kurangnya material ini mengakibatkan loss material yang tertulis pada register akhir proses produksi semakin tinggi.

4.4.2. Proses Pembuatan Resin

Proses pembuatan resin terbagi menjadi empat, yaitu reaksi, dilution, filterisasi, dan packing. Dalam setiap tahapan proses ditemukan hal yang menyebabkan loss material, yaitu:

1. Reaksi

Pada saat reaksi, apabila suhu sudah mencapai suhu yang telah ditetapkan maka operator akan melakukan pengambilan sampel untuk mengecek viscosity dan acid value untuk produk alkyd, sedangkan untuk melamin (amino resin) dilakukan pengecekan appearance, acid value, dan SMT (Spirit Mineral Tolerance). Seringkali pengambilan sampel yang dilakukan operator tidak menggunakan metode yang benar sehingga loss material yang dihasilkan semakin besar. Data-data loss material yang diakibatkan oleh metode pengambilan sampel untuk produk alkyd dan melamin dapat dilihat pada Lampiran 5.

Resin yang terbuang untuk pengambilan sampel jenis produk alkyd rata-rata 4,3 kg dan untuk produk melamin rata-rata 5 kg. Data pengambilan sampel tidak termasuk resin yang digunakan untuk diuji. Pengujian itu terjadi sampai produk memenuhi standar yang telah ditetapkan oleh divisi Reseacrh and Development.

2. Dilution

Pada saat proses dilution atau pelarutan ini, akan dilakukan pengambilan sample untuk mengetahui solid content dan juga kekentalan. Data loss material yang diakibatkan oleh pengambilan sampel pada tahapan dilution untuk produk alkyd dan melamin dapat dilihat pada Lampiran 6.

Resin yang terbuang untuk pengambilan sampel jenis produk alkyd pada tahapan dilution atau pelarutan rata-rata adalah 2,57 kg. Untuk pengambilan sampel jenis produk melamin pada tahapan dilution atau pelarutan rata-rata adalah 2,45 kg. Data pengambilan sampel diatas tidak termasuk resin yang digunakan untuk diuji. Pengujian itu terjadi sampai produk memenuhi standar yang telah ditetapkan oleh divisi Reseacrh and Development.

3. Filterisasi

Pada saat penyaringan tentu akan terjadi loss material dikarenakan produk yang tertempel pada saringan. Data loss material yang diakibatkan pada saat penyaringan dapat dilihat pada Lampiran 7.

Dapat diketahui rata-rata loss material yang diakibatkan untuk proses filterisasi sebesar 2,6 kg. Data diambil secara random dan pada jenis produk yang berbeda. Data yang tertulis sudah termasuk saringan yang digunakan untuk sekali pakai. Proses pergantian saringan ini berbeda-beda tergantung produk yang disaring. Semakin banyak resin yang disaring maka semakin sering dilakukan pergantian saringan.

4. Packing

Proses packing ini sendiri terbagi menjadi dua tahapan, yaitu persiapan drum dan pengisian drum.

a. Persiapan Drum

Sebelum memulai packing, divisi produksi akan mempersiapkan drum yang akan digunakan untuk mengemas resin terlebih dahulu. Produksi juga akan mencatat pada drum mengenai nomor lot, tipe resin, berat drum (tara), dan berat bersih (netto). Setelah dilakukan penimbangan ulang pada drum yang akan dipakai untuk packing maka didapatkan data ketidaksesuaian drum. Data ketidaksesuaian drum dapat dilihat pada Lampiran 8.

Banyak terjadi ketidaksesuaian antara berat yang tertulis pada drum dengan berat real drum. Berat yang tertulis pada drum lebih besar daripada berat drum yang sesungguhnya. Rata-rata kelebihan berat drum adalah sebesar 1,26 kg. Secara otomatis berat resin yang masuk dalam drum tersebut akan lebih banyak dari berat yang diinginkan (kemasan satu drum resin adalah 190 kg atau 200 kg). Hal ini membuat loss material yang tertulis pada register semakin tinggi.

b. Pengisian drum

Pada atas drum sudah tertulis berat drum dan berat bersih (netto). Pada saat pengisian drum, operator akan meletakkan drum diatas timbangan dan

memulai memasukkan resin kedalam drum menggunakan pipa. Setelah beratnya cukup maka operator akan menaikkan mulut pipa untuk menghentikan pengisian drum.

Setelah dilakukan penelitian lebih lanjut, ditemukan ketidaksesuaian antara berat netto resin yang diinginkan (kemasan satu drum resin adalah 190 kg atau 200 kg) dengan kenyataan setelah ditimbang ulang. Data ketidaksesuaian berat finish good untuk produk alkyd dapat dilihat pada Lampiran 9. Untuk produk melamin, data ketidaksesuaian berat finish good dapat dilihat pada Lampiran 10.

Rata-rata data kelebihan untuk produk alkyd adalah sebesar 1,6 kg dan untuk melamin adalah sebesar 0,6 kg. Hal ini tentunya merugikan bagi perusahaan dan menguntungkan untuk customer. Dengan adanya kelebihan berat alkyd finish good maupun melamin maka membuat loss material semakin tinggi.

4.4.3. Analisis Loss Material terhadap Jenis Oil S, SY, dan SO

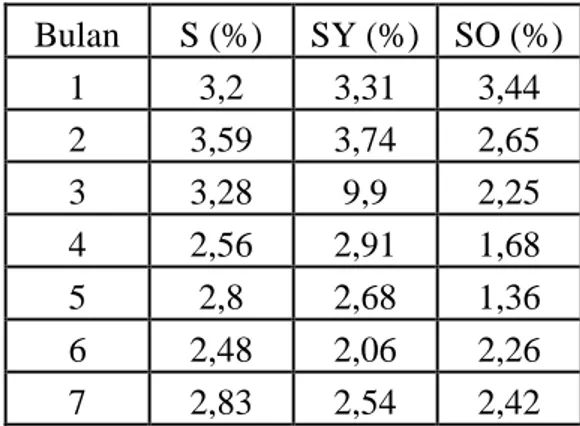

Data loss material untuk produk yang menggunakan jenis oil untuk tiap bulannya dapat dilihat pada Lampiran 11 sampai Lampiran 22. Berikut adalah tabel rata-rata loss material untuk produk yang menggunakan oil S, SY, dan SO.

Tabel 4.14. Perbandingan Loss Material Oil S, SY, dan SO Bulan S (%) SY (%) SO (%) 1 3,2 3,31 3,44 2 3,59 3,74 2,65 3 3,28 9,9 2,25 4 2,56 2,91 1,68 5 2,8 2,68 1,36 6 2,48 2,06 2,26 7 2,83 2,54 2,42

Bulan S (%) SY (%) SO (%) 8 2,61 2,8 0,92 9 2,69 2,25 3,8 10 2,65 2,51 1,17 11 2,49 2,86 3,12 12 3,19 2,53 4,12 Rata-rata 2,864 3,340 2,4325 1. Perbandingan antara S dan SY

Dari data produksi tahun 2009, didapat rata-rata loss material untuk produk yang menggunakan oil S adalah sebesar 2,864%, dan loss material yang menggunakan oil SY adalah sebesar 3,34%. Pada Lampiran 11 sampai Lampiran 22 dapat dilihat bahwa penggunaan oil S lebih sering daripada oil SY, tetapi loss material untuk produk yang menggunakan oil SY rata-ratanya lebih besar daripada loss material untuk produk yang menggunakan oil S. Jadi, dapat dikatakan bahwa oil S mempengaruhi loss material lebih sedikit daripada oil SY.

2. Perbandingan antara SY dan SO

Perbandingan loss material untuk produk yang menggunakan oil SY lebih besar dari pada loss material untuk produk yang menggunakan oil SO. Loss material untuk produk yang menggunakan oil SY didapat rata-rata sebesar 3,34083%, sedangkan loss material untuk produk yang menggunakan oil SO didapat rata-rata sebesar 2,4325%. Loss material untuk produk yang menggunakan oil SY lebih besar daripada yang menggunakan oil SO.

3. Perbandingan antara S dan SO

Loss material untuk produk yang menggunakan oil S lebih besar daripada produk yang menggunakan oil SO. Loss material untuk produk yang menggunakan oil S, rata-ratanya adalah sebesar 2,864%, sedangkan loss material untuk produk yang menggunakan oil S, rata-ratanya adalah sebesar 2,4325%.

4. Perbandingan antara oil S, SY, dan SO

Dari ketiga oil yang digunakan, diperoleh bahwa loss material untuk produk yang menggunakan oil S lebih kecil apabila dibandingkan dengan loss material untuk produk yang menggunakan oil SY dan SO.

4.4.4. Analisis Loss Material terhadap Jenis Oil Y dan YO

Data loss material untuk produk yang menggunakan jenis oil untuk tiap bulannya dapat dilihat pada Lampiran 11 sampai Lampiran 22. Berikut adalah tabel rata-rata loss material untuk produk yang menggunakan oil Y dan YO.

Tabel 4.15. Perbandingan Loss Material Oil Y dan YO Bulan Y (%) YO (%) 1 3,33 5,4 2 3,16 2,22 3 0 3,65 4 3,01 1,85 5 2,06 4,3 6 2,17 2,08 7 3,35 2,54 8 1,47 1,02 9 3,36 3,84 10 3,28 3,11 11 2,42 1,57 12 2,23 2,73 Rata-rata 2,713 2,859

Dari data produksi tahun 2009, didapat rata-rata loss material untuk produk yang menggunakan oil Y adalah sebesar 2,713%, dan loss material yang menggunakan oil YO adalah sebesar 2,859%. Jadi, loss material untuk produk yang menggunakan oil YO lebih besar daripada loss material untuk produk yang menggunakan oil Y. Dapat dilihat pada Lampiran 11 sampai Lampiran 22, bahwa penggunaan oil Y lebih sering daripada oil YO.

4.5. Usulan Perbaikan

Setelah mengetahui penyebab-penyebab loss material, maka dapat dilakukan usulan perbaikan sebagai berikut:

4.5.1. Pemeriksaan Berat Material

Perlunya dilakukan pemeriksaan berat material sebelum dilakukan proses produksi, khususnya material oil A, oil B, dan solvent C. Hendaknya perusahaan memeriksa apakah berat yang tertulis pada kemasan sesuai dengan berat setelah diperiksa. Adanya pemeriksaan berat material ini maka dapat dipastikan bahwa material yang masuk pada proses produksi beratnya sesuai dengan formula yang telah ditetapkan. Pemeriksaan material ini hendaknya dilakukan oleh pihak gudang.

Analisa perbaikan dengan pemeriksaan berat material untuk resin produk melamin (No Lot 1003-174) di reaktor 601. Prosentase ketidaksesuaian berat material solvent C terhadap loss material adalah sebagai berikut:

Solvent C = (165 x 6) + ( 55 x 1) = 1045 kg

Kekurangan solvent C = rata-rata x jumlah solvent C yang digunakan per drum = (1,37 x 6) kg + ((55/165) x 1,37) kg

= 8,67 kg

Prosentase kekurangan solvent C per lot = (8,67/1045)kg x 100% = 0,83%

Prosentase kekurangan solvent C terhadap loss material = (8,67/2083,48)kg x 100%

= 0,416%

Analisa perbaikan dengan pemeriksaan berat material untuk resin produk short oil alkyd (No Lot 1004-123) di reaktor 201. Prosentase ketidaksesuaian berat material oil B terhadap loss material adalah sebagai berikut:

Oil B = (180 x 6) + (16 x 1) = 1096 kg

Kekurangan Oil B = rata-rata x jumlah oil B yang digunakan per drum = (4,67 x 6) + (4,67 x 16/180)

= 28,02 kg + 0,415 kg = 28,435 kg

Prosentase kekurangan oil B per lot = (28,435/1096)kg x 100% = 2,59%

Prosentase kekurangan Oil B terhadap loss material = (28,435/6574,64)kg x 100%

= 0,432%

4.5.2. Penggunaan Flowmeter

Flowmeter digunakan pada saat packing dan di pasang pada tiap reaktor. Flowmeter mencegah terjadinya kekurangan dan kelebihan resin karena dengan adanya flowmeter maka operator dapat mengeset berapa banyak resin yang ingin dimasukkan kedalam drum.

Berikut adalah spesifikasi flowmeter yang dapat digunakan.

- Type : Innova Sonir Digital Correlation Transit Time Flow Meter - Code : 205-2-1-S-30-CRWP

- Media : Resin (viscosity : ± 4250 SSU) - Harga : 6.300 USD (± Rp 56.700.000)

Penggunaan flowmeter di setiap pompa reaktor = 9 x Rp 56.700.000,00 = Rp 510.300.000,00

Analisa kerugian yang diakibatkan oleh kelebihan berat finish good pada saat packing dan pencegahan yang dapat dilakukan dengan penggunaan flowmeter.

Contoh tahun 2009

Total produksi resin jenis alkyd adalah sebesar 13.278.245 kg. Total produksi resin jenis melamin adalah sebesar 3.235.344 kg Asumsi satu drum berisi 200 kg resin

Asumsi semua produk alkyd dikemas dalam drum

Alkyd yang diproduksi (drum) = 13278245/200 = 66.391,25 drum ~ 66.391 drum

Kerugian berat akibat kelebihan alkyd = 66.391 x 1,6 = 106.225,6 kg

Kerugian harga akibat kelebihan resin alkyd dalam 1 tahun = 106.225,6 USD = Rp 956.030.400,00 Melamin yang diproduksi (drum) = 3.235.344 kg/200

= 16.176,72 drum ~ 16.176 drum

Kerugian berat akibat kelebihan melamin = 16.176 x 0.6 = 9.705,6 kg

Kerugian harga akibat kelebihan resin melamin dalam 1 tahun = 9.705,6 USD = Rp 87.350.400,00 Total kerugian = Rp 956.030.400,00 + Rp 87.350.400,00

= Rp 1.043.380.800,00

Dengan menggunakan flowmeter maka perusahaan dapat mencegah kerugian sebesar Rp 1.043.380.800 yang diakibatkan kelebihan resin pada saat packing tiap tahunnya.

4.5.3. Pengawasan Rutin di Lantai Produksi

Pengawasan operator perlu dilakukan pada saat melakukan pengambilan sampel pada saat reaksi ataupun pada saat dilution. Penggunaan metode yang tidak benar membuat loss material yang terbuang semakin banyak. Selain pengawasan, perlu dilakukan pemberitahuan yang tegas pada semua operator mengenai metode yang benar pada saat pengambilan sampel pada saat reaksi ataupun pada saat dilution.

Selain itu perlu juga dilakukan pengawasan pada saat penimbangan drum dan pada saat packing maka akan membuat operator disiplin. Loss material akibat kesalahan berat drum (tara) dan kelebihan resin pada saat packing akan berkurang.

Analisa perbaikan dengan pengecekan berat material untuk resin produk melamin (No Lot 1003-174) di reaktor 601. Kerugian ketidaksesuaian berat drum yang tertulis pada drum dengan berat sesungguhnya dapat dilihat pada perhitungan dibawah ini:

Kelebihan drum = rata-rata kelebihan drum x drum yang digunakan = 1,26 x 8

= 10,08 kg

Prosentase pengaruh kelebihan drum terhadap loss material = (total kelebihan drum/total weight)kg x 100%

= (10,08/2083,48)kg x 100% = 0,48%

Analisa kerugian yang diakibatkan oleh kelebihan berat finish good pada saat packing untuk resin produk melamin (No Lot 1003-174) di reaktor 601. Kerugian kelebihan berat finish good pada proses packing dapat dilihat pada perhitungan dibawah ini:

Kelebihan berat finish good = rata-rata kelebihan x drum yang digunakan = 0,6 x 8

= 4,8 kg

Prosentase pengaruh kelebihan berat finish good terhadap loss material = (total kelebihan berat finish good/total weight)kg x 100%

= (4,8/2083,48)kg x 100% = 0,23%