BAB I

PENDAHULUAN

1.1 Latar Belakang

Sebelum membuat suatu mekanisme atau mesin, seorang designer mesin haruslah melakukan perencanaan yang berisi perhitungan-perhitungan terhadap gaya-gaya yang di duga akan menimpa atau terjadi pada mekanisme atau mesin tersebut. Dugaan atau asumsi awal yang di ambil haruslah logis dan realistis untuk mendapatkan pendekatan yang baik terhadap hasil akhir dari mekanisme atau mesin yang akan dibuat.

Untuk melakukan itu semua memang tidaklah gampang, di perlukan pemahaman yang dalam terhada teori yang ada serta pengaplikasiannya dalam dunia nyata. Tahapan perencanaan awal ini sangatlah penting dilakukan, karena selain dapat memberikan informasi yang akurat akan keadaan mesin setelah dibuat juga dapat meningkatkan efisiensi baik pada saat proses pembuatan maupun efisiensi mesin itu sendiri setelah selesai di buat.

Tidak semua orang dapat melakukan hal ini dengan baik sekalipun ia seorang engineer. Karena selain diperlukan pemahaman akan teori yang ada juga diperlukan latihan sebagai pengalaman. Maka dari itu pada kesempatan dalam mata kuliah elemen mesin 2 dilakukan perencanaan tentang poros transmisi yang manfaatnya untuk memberikan pengalaman dan gambaran kepada para mahasiswa cara atau langkah-langkah dalam melakukan perancangan suatu mesin beserta komponen-komponennya dengan syarat dan ketentuan yang ada. Dalam perencanaan ini mahasiswa dituntut untuk merancang ulang tentang poros transmisi.

1.2 Tujuan

1. Mahasiswa mampu menjelaskan fungsi dan macam poros 2. Mahasiswa mampu menjelaskan bahan poros

3. Mahasiswa mampu merencanakan poros dengan beban puntir dan lentur 1.3 Manfaat

Dengan melakukan perancangan poros transmisi ini mahasiswa diharapkan dapat memahami tentang poros dan perancangan poros

1.4 Sistematika Penulisan

BAB I PENDAHULUAN

Berisi tentang Latar Belakang, Tujuan, Manfaat, Sistematika Penulisan BAB II TINJAUAN PUSTAKA

Berisi tentang Teori Umum, Teori Khusus, Teori Alat Ukur BAB III METODOLOGI PRAKTIKUM

Berisi tentang Skema Praktikum, Alat dan Bahan, Asumsi-asumsi, Prosedur Praktikum

BAB IV HASIL DAN PEMBAHASAN

Berisi tentang Data Percobaan, Perhitungan, Tabel, Grafik dan Pembahasan

BAB V PENUTUP

Berisi tentang Kesimpulan dan Saran DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1.Perancangan

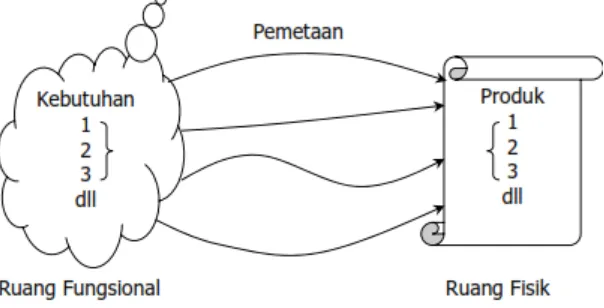

Perancangan (design) secara umum dapat didefinisikan sebagai formulasi suatu rencana untuk memenuhi kebutuhan manusia. Sehingga secara sederhana perancangandapat diartikan sebagai kegiatan pemetaan dari ruang fungsional (tidak kelihatan/imajiner) kepada ruang fisik (kelihatan dan dapat diraba/dirasa) untuk memenuhi tujuan-tujuan akhir perancang secara spesifik atau obyektif.[1]

1

Gambar 2.1 Definisi Perancangan Teknik Secara Sederhana

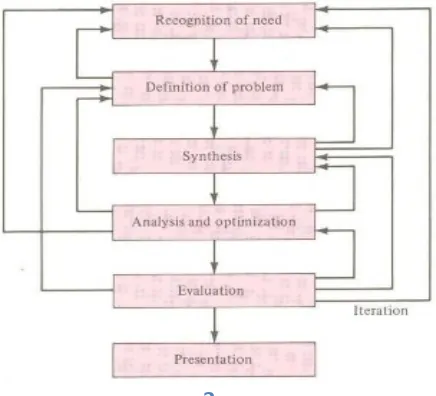

Compare Ideate& create Analyzeand/ortest Beberapa pertanyaan yang sering muncul sebelum melakukan design antara lain adalah: bagaimana design dimulai ? apakah insinyur duduk dengan secarik kertas terus menggambarkan ide? faktor-faktor apa yang mempengaruhi keputusan dalam design?dan juga bagaimana proses design berakhir ? Skema proses engineering design yang lengkap ditunjukkan pada gambar 2.2. Proses dimulai dengan “identifikasi kebutuhan dan keputusan untuk melakukan sesuatu tentang kebutuhan itu”. Setelah melakukan iterasi berkali-kali, maka proses design akan Product, prototype, process berhenti pada detail design yang siap dipresentasikan untuk selanjutnya dibuat prototype, testing, dan pada akhirnya masuk proses produksi. Identifikasi dan formulasi kebutuhan adalah kegiatan yang membutuhkan tingkat kreativitas yang tinggi. Akan tetapi tahap ini sering rancu dengan berbagai kondisiemosional manusia seperti uneasiness atau perasaan bahwa ada sesuatu salah.“Backgroud Research” sangat diperlukan untuk memberikan informasi dalam memahamidan mendefinisikan problem secara lengkap dan detail. Tahap ini kalau dilakukan dengan baik maka akan dapat menetapkan “tujuan (goal)” dari dari design. [1]

2

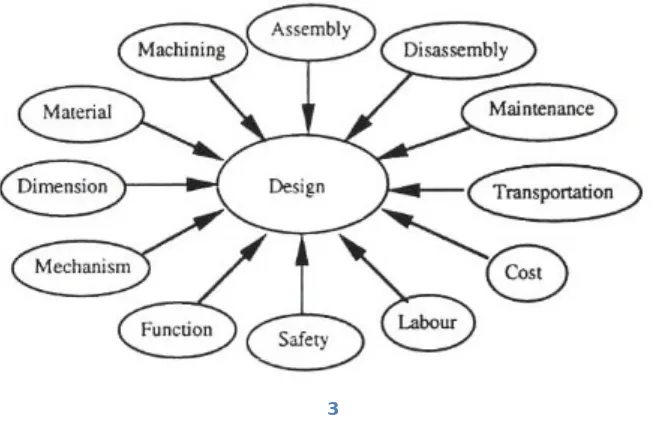

Tahap Problem definition harus melibatkan semua spesifikasi yang berhubungan dengan “sistem” yang akan didesign. Spesifikasi tersebut adalah kuantitas input dan output, karakteristik dan dimensi serta ruangan yang diperlukan, dan semua kendala atau batasan design. Spesifikasi inilah yang akan menentukan biaya, jumlah yang akan dibuat, umur teknis yang diinginkan, kondisi operasi, dan keandalan machinary. Contoh spesifikasi adalah fungsi (kecepatan, temperatur operasi, tekanan), keamanan (kekuatan, defleksi, getaran) dan lain-lain. Sebagai contoh, untuk machine design, berbagai fungsi dan kendala yang harus dipertimbangkan ditunjukkan pada Gambar 2.3. [1]

3

4

Gambar 2.3 Berbagai jenis kendala yang perlu dipertimbangkan dalam perancangan mesin

Alternatif-alternatif rancangan yang didapatkan, selanjutnya di “analisis dan optimasi” untuk menentukan apakah rancangan tersebut dapat memenuhi spesifikasi, dan performansi yang diinginkan, ditolak, atau perlu dimodifikasi. Tahap ini akan dapat menghasilkan hasil rancangan yang paling optimum untuk dipilih. Jika analisis menunjukkan bahwa tidak ada rancangan yang memenuhi spesifikasi dan performans yang diinginkan maka harus dilakukan iterasi. Hasil rancangan yang paling optimum dipilih dan selanjutnya dapat dilakukan “detailed design”. Dalam detailed design, dihasilkan gambar teknik yang lengkap, spesifikasi material, identifikasi vendor, spesifikasi manufacturing, dll. [1]

Evaluasi merupakan salah satu tahapan penting dalam proses design secara keseluruhan. Tahap ini melibatkan pembuatan “prototype dan pengujian” yang dapat dilakukan di laboratorium. Hasil pengujian prototype inilah yang akan membuktikan apakahrancangan yang dihasilkan dapat memenuhi spesifikasi dan performansi yang diinginkan. [1]

Dari tahap ini akan terjawab pertanyaan-pertanyaan mendasar tentang sistem yang dirancang seperti misalnya : apakah semua spesifikasi yang diinginkan terpenuhi?, bagaimana tingkat keandalannya?, apakah dapat bersaing dengan produk sejenis?, apakah ekonomis untuk dibuat dan dipasarkan?, apakah mudah dalam perawatan?, dan lain-lain. Data-data hasil pengujian prototype dapat digunakan untuk iterasi berikutnya dalam penyempurnaan design.

Tahap terakhir adalah “presentation”. Hasil rancangan perlu dikomunikasikan dengan untuk proses selanjutnya seperti manufacturing, assembling dan sosialisasi. Komunikasi dapat dilakukan dalam tiga cara yaitu komunikasi secara tertulis, lisan, dan dalam bentuk grafik atau gambar. Dengan demikian insinyur harus menguasai ketiga teknik tersebut untuk dapat mempresentasikan rancangannya [1]

2.3. Standard dan Code Perancangan

peracangan dalam bidang tertentu. Misalnya ASME telah mengembangkan Code untuk perancangan pressure vessel, sistem perpipaan, dll. [1]

Code perancangan adalah suatu “set of specification” untuk analisis, design, manufacturing, dan konstruksi suatu produk engineering pada bidang tertentu. Tujuan dari Code adalah untuk menghasilkan rancangan yang dapat mencapai faktor keamanan, efisiensi, dan performance atau kualitas pada tingkat tertentu. [1]

Standard adalah suatu “set of specification” untuk part/komponen, material, proses yang ditujukan untuk mencapai keseragaman, inter changeability, efisiensi, dan kualitas yang tertentu. Jadi dalam aplikasinya, standard dapat membatasi jumlah suatu parts/material dalam suatu spesifikasi tertentu sehingga memudahkan dalam inventory dari bentuk, ukuran, jumlah, dan variasinya.[1]

Beberapa Society yang telah mempublikasikan Standard dan Code yang berhubungan dengan bidang “mechanical Engineering” antara lain adalah : American Society of Mechanical Engineers (ASME)

American Society of Testing and Materials (ASTM) American Welding Society (AWS)

American National Standard Institute (ANSI)

2.4 Perancangan Poros

frekuensi pembebanan terhadap waktu. Jika frekuensi pembebanan mendekati frekuensi pribadi poros, akan terjadi resonansi,sehingga timbul getaran, tegangan dan defleksi yang besar. [1]

2.5 Jenis Poros dilihat dari Fungsinya;

Macam-macam poros secara garis besarnya poros dibedakan menjadi ;

1. Poros transmisi Poros ini mendapat beban puntir murni atau puntir dan lentur. Daya ditransmisikan kepada poros ini melalui kopling, roda gigi, puli, sabuk dan rantai. [1]

2. Spindel adalah poros transmisi yang relatif pendek, seperti poros utama mesin perkakas, dimana beban utamanya berupa puntiran. Syarat yang harus dipenuhi oleh poros ini adalah deformasinya harus kecil dan bentuk serta ukurannya harus teliti.[1]

3. Gandar adalah poros yang dipasang diantara roda-roda kereta barang dimana tidak mendapat beban puntir. Gandar hanya mendapat beban lentur, kecuali jika digerakkan oleh penggerak mula dimana akan mengalami beban puntir juga.[1]

2.6 Parameter Dalam Perancangan Poros

Adapun parameter yang dijadikan dalam perancangan poros :

1. Untuk meminimalisasi defleksi dan tegangan, poros diusahakan sependek mungkin dan meminimalisasi keadaan ‘overhang’,[1]

2. Sebisa mungkin menghindari susunan batang kantilever, dan mengusahakan tumpuan sederhana, kecuali karena tuntutan perancangan. Hal ini karena batang kantilever akan terdefleksi lebih besar,[1]

3. Poros berlubang mempunyai perbandingan kekakuan dengan massa (kekakuanspesifik) lebih baik dan frekuensi pribadi lebih besar dari pada poros pejal, tetapi harganya akan lebih mahal dan diameter akan lebih besar, 4. Usahakan menghindarkan kenaikan tegangan pada lokasi momen bending

5. Jika tujuan utamanya adalah meminimalisasi defleksi, baja karbon rendah baik untuk digunakan karena kekakuannya setinggi baja dengan harga yang lebih murah dan pada poros yang dirancang untuk defleksi, tegangan yang terjadi cenderung kecil, [1]

6. Defleksi pada roda gigi yang terpasang pada pada poros tidak boleh melebihi 0.005 inch dan slope relatif antar sumbu roda gigi harus kurang dari 0.03º. [1] 7. Jika digunakan plain bearing, defleksi poros pada arah sepanjang bantalan

harus kurang dari tebal lapisan oli pada bantalan, [1]

8. Jika digunakan non-self-alligning rolling element bearing, defleksi sudut poros pada bantalan harus dijaga kurang dari 0.04º,7-9 [1]

9. Jika terjadi gaya aksial, harus digunakan paling tidak sebuah thrust bearing untuk setiap arah gayanya. Jangan membagi gaya aksial pada beberapa thrust bearing karena ekspansi termal pada poros akan mengakibatkan overload pada bantalan. [1]

10. Frekuensi pribadi pertama poros minimal tiga kali frekuensi tertinggi ketika gaya terbesar yang diharapkan terjadi pada saat operasi. Semakin besar akan semakin baik, tetapi akan semakin sulit untuk dicapai. [1]

2.7 Tegangan Lentur Pada Poros

Poros membawa beban-beban yang tegak lurus terhadap sumbunya. Beban-beban demikian ini menghasilkan momen lentur di dalam poros yang akan membangkitkan tegangan geser. Tegangan lentur ini merupakan tegangan normal, yang dapat berupa tarik atau tekan. Tegangan lentur maksimal dalam sebuah penampang poros akan terjadi dibagian paling jauh dari sumbu netral penampang. Di titik tersebut, rumus kelenturan memberikan tegangan :

σ=McI .………..(2.1)

di mana :

M = besarnya momen lentur pada penampang.

2.8 Defleksi Pada Poros

Defleksi adalah perubahan bentuk pada balok dalam arah y akibat adanya pembebanan vertikal yang diberikan pada balok atau batang. Deformasi pada balok secara sangat mudah dapat dijelaskan berdasarkan defleksi balok dari posisinya sebelum mengalami pembebanan. Defleksi diukur dari permukaan netral awal ke posisi netral setelah terjadi peformasi. Konfigurasi yang diasumsikan dengan deformasi permukaan netral dikenal sebagai kurva elastic dari balok. Jarak perpindahan y didefinisikan sebagai defleksi balok. Dalam penerapan kadang kita harus menentukan defleksi pada setiap nilai x sepanjang balok. Hubungan ini dapat ditulis dalam bentuk persamaan yang sering disebut persamaan defleksi kurva (atau kurva elastis) dari balok. Sistem struktur yang diletakkan horizontal dan yang terutama diperuntukan memikul beban literal, yaitu beban yangbekerja tegak lurus sumbu aksial batang. Beban semacam ini khususnya muncul sebagai beban gravitasi, seperti misalnya bobot sendiri, beban hidup vertikal, beban keran (crane) dan lain-lain. Sumbu sebuah batang akan terdeteksi dari kedudukannya semula bila benda dibawah pengaruh gaya terpakai. Dengan kata lain suatu batang akan mengalami pembebanan transversal baik itu beban terpusat maupun terbagi merata akan mengalami defleksi.

Ada beberapa metode yang digunakan untuk menyelesaikan persoalan-persoalan defleksi antara lain :

1. Metode integrasi ganda (double integration) 2. Metode luas bidang momen (momen area metod) 3. Metode energy

4. Serta metode superposisi.

2.9 Roda Gigi Lurus

Gaya yang terjadi pada roda gigi selama transmisi daya bekerja normal tegak lurus terhadap profil gigi involut . Ketika menganalisis poros , perhatikanlah komponen tegak lurus dari gaya yang bekerja dalam arah radial dan arah tangesial . hitunglah ,Wt ,secara langsung dengan torsi yang ditransmisikan oleh roda gigi . Untuk system satuan yang lazim di Amerika Serikat (AS);

T=63000.Pn……….(2.2) : Daya yang ditransmisikan ( hp ) : kecepatan putar ( rpm ) : Daya yang ditransmisikan ( hp ) [1]

2.10 Sproket Rantai

rasio kita bias mendapakan tenaga akhir dan torsi bawah yang efektif. Dari hal ini yang dapat diperoleh adalah kita dapat menghitung RPM tertentu yang diinginkan pada kecepatan jelajah sesuai pilihan kita. [2]

Fc= T

1. Tegangan Geser Rancangan – Torsi tetap

Telah dinyatakan bahwa predictor terbaik dalam kegagalan bahan yang ulet akibat tegangan geser yang tetap adalah teori energy Distorsi , dimana tegangan geser dihitung dari

τd= sy

(N√3)………(2.5)

Kita akan menggunakan nilai diatas untuk tegangan geser torsional ,tegangan geser vertical , atau tegangan geser lurus yang tetap dalam perancangan.[2]

2. Menentukan Diameter Poros

Tujuan dalam perancangan poros adalah menentukan diameter yang diperlukan . Dengan mensubstusikan ;

A=π D 2

4 ……….(2.6)

Kita dapat menentukan diameter poros yang diperlukan ;

Tetapi nilai – nilai Kf untuk tegangan geser vertical jarang dilaporkan. Sebagai pendekatan ,kita akan menggunakan nilai- nilai Kf

untuk tegangan geser torsional ketika menggunakan persamaan tersebut.

3. Tegangan Normal Rancangan

Teori ini paling baik diterapkan pada material getas yang berserat dan kaca.Teori ini menyatakan bahwa “Kegagalan diprediksi terjadi pada keadaan tegangan multi aksial jika tegangan utama maksimum sama atau lebih besar dibandingkan tegangan normal maksimum pada saat terjadinya kegagalan dalam pengujian tegangan unaksial sederhana yang menggunakan spesimen dengan material yang sama”. Secara sederhana, kegagalan terjadi apabila : [2]

Jikaσ1>0dan σ3<0

Sut = kekuatan ultimate material terhadap tarik

Suc = kekuatan ultimate material terhadap tekan

2..11 Faktor Keamanan

antara 1.2 – 3. Dalam “modern engineering practice” faktor keamanan dihitung terhadap “significant strength of material”, jadi tidak harus terhadap ultimate atau tensile strength. Sebagai contoh, jika kegagalan melibatkan “yield” maka significan tstrength adalah yield strength of material; jika kegagalan melibatkan fatigue maka faktor keamanan adalah berdasarkan fatigue; dan seterusnya. Dengan demikian faktor keamanan didefinisikansebagai [2] :

N=significant strength of the materialworking stress ………(2.11)

Tetapi pada perancangan poros kita akan menggunakan N = 2,0 dimana tingkat keandalan data untuk kekuatan bahan dan beban adalah rata – rata . [2]

2.12 Material Poros

2.12.1. Pengertian Baja

Baja adalah logam paduan dengan besi sebagai unsur dasar dan karbon

sebagai unsur paduan utamanya. Kandungan karbon dalam baja berkisar antara 0.2% hingga 2.1% berat sesuai grade-nya. Fungsi karbon dalam baja adalah sebagai unsur pengeras dengan mencegah diskolasi bergeser pada kisi kristal (crystal lattice) atom besi.

Unsur paduan lain yang biasa ditambahkan selain karbon adalah mangan (manganese), krom (chromium), vanadium, dan tungsten. Dengan memvariasikan kandungan karbon dan unsur paduan lainnya, berbagai jenis kualitas baja bisa didapatkan. Penambahan kandungan karbon pada baja dapat meningkatkan kekerasan (hardness) dan kekuatan tariknya (tensile strength), namun di sisi lain membuatnya menjadi getas (brittle) serta menurunkan keuletannya (ductility). [3]

2.12.2. Klasifikasi Baja

Ada beberapa macam pengelompokan baja diantaranya :

1. Baja Mangan (10% - 18%Mn) bersifat keras, kuat, dan awet sering digunakan untuk rel kereta api, lapis kendaraan perang dan mesin penghancur batu.

2. Baja Silikon (1% - 5% Si) bersifat keras, kuat dan mempunyai gaya magnet kuat sering digunakan untuk bahan pembuat magnet.

3. Durion (12% - 15% Si) bersifat tahan karat dan asam sering digunakan untuk pipa, ketel dan kondensor.

4. Invar (36% Ni) bersifat koefisien muai rendah digunakan untuk alat pengukur/meteran.

5. Baja kromium vanadium (1% - 10% Cr) bersifat kuat dan tahan tekanan/beban digunakan untuk poros kendaraan.

2.12.3. Sifat Baja

Baja mempunyai sejumlah sifat yang membuatnya menjadi bahan industri yang sangat berharga. Beberapa sifat baja yang penting adalah: kekuatan, kelenturan, keuletan, kekerasan dan ketahanan terhadap korosi. (Lawrance H. Van Vlack,1981)

1. Kekuatan (strength)

Baja mempunyai kemampuan tarik, lengkung, dan tekan yang sangat besar. Pada setiap pabrikan baja menandai beberapa besar daya kekuatan baja itu misalnya, memasukan satu baja batangan dan mencatumkan pada baja itu ST 37. di sini ST menunjukan bahwa baja itu menunjukkan daya kekuatan (minimum) tarikan atau daya tarik baja itu. Yang dimaksud dengan istilah tersebut adalah gaya tarik N yang dapat dilakukan baja bergaris tengah 1 mm2

sebelum baja itu menjadi patah.

Dalam hal ini kekuatan tarik itu adalah 3700 N/mm2. dahulu kita

mencantumkan kekuatan tarik baja itu ST 37, karena kekuatan tariknya adalah 37 kgf/mm2. Karna smengandung sedikit kadar karbon, maka semua

jenis baja mempunyai kekuatan tarik yang kuat. Oleh karna kekuatan tarik baja yang kuat maka baja dapat menahan berbagai tegangan, seperti tegangan lentur.

2. Ketangguhan Baja (toughness) adalah hubungan antara jumlah energi yang dapat diserap oleh baja sampai baja tersebut putus. Semakin kecil energi yang diserap oleh baja, maka baja tersebut makin rapuh dan makin kecil ketangguhannya. Cara ujinya dengan cara memberi pukulan mendadak (impact/pukul takik).

3. Keuletan Baja (ductility) adalah Kemampuan baja untuk berdeformasi sebelum baja putus. Keuletan ini berhubungan dengan besarnya regangan/strain yang permanen sebelum baja putus. Keuletan ini juga berhubungan dengan sifat dapat dikerjakan pada baja. Cara ujinya berupa uji tarik. [3]

Baja itu sangat keras sekali sehingga sebagai bahan konstruksi, baja mungkin saja untuk digunakan berbagai tujuan. [3]

5. Ketahanan Terhadap Korosi

BAB III

METODOLOGI

3.1 Diagram Alir

Tahapan atau langkah dalam mendesain ulang poros turbin air untuk bahan besardapat dilihat pada diagram alir pada Gambar 3.1.

Gambar 3.1 Diagram Alir Tentukan Daya Motor

Tentukan Gaya Pada Sproket

Tentukan Diameter Poros Kriteria Desain Dengan Untuk

Berbahan Besar Mulai

3.2 Data Material Komponen

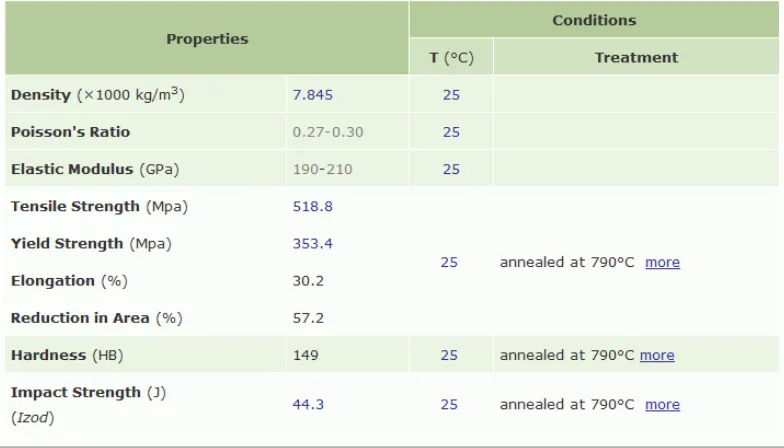

Adapun data material Baja Tarik Dingin dengan menggunakan AISI 1040 , yang dapat dilihat pada tabel 3.1. AISI 1040 Mechanical Properties ;

Tabel 3.1 Standard AISI 1040 Mechanical Properties

3.3 Kriteria Desain

Menentukan Gaya Pada Poros

Gambar memperlihatkan sepasang sprocket rantai yang mentramisikan daya. Dengan Asumsi Torsi maksimun pada puli pada turbin adalah 150 hp dengan putaran 1850 rpm .Untuk menentukan gaya pada puli sebagai berikut ;

Fc= T

(D/2)

dimana :

Fc T n

3.4. Menentukan Raeksi Tumpuan pada Poros

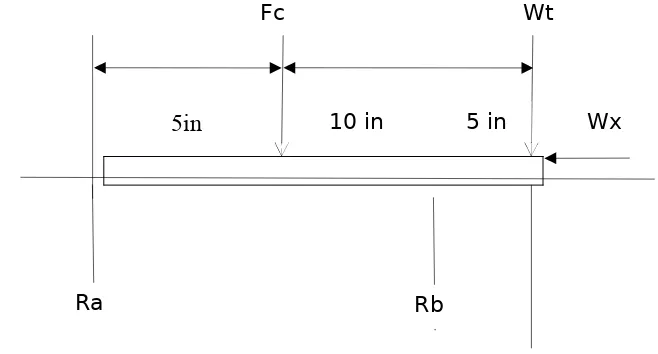

DBB dari Gambar 3.2 dilihat pada gambar. Nilai Ra dan Rb didapat persamaan sebagai berikut ;

Gambar 3.2 Diagram Benda Bebas 5

3.5. Menentukan Diameter Poros

Diameter poros ditentukan menggunakan rumus dibawah ini dengan nilai M danT telah diketahui dari perhitungan sebelumnya.

HASIL DAN PEMBAHASAN

4.1 Hasil

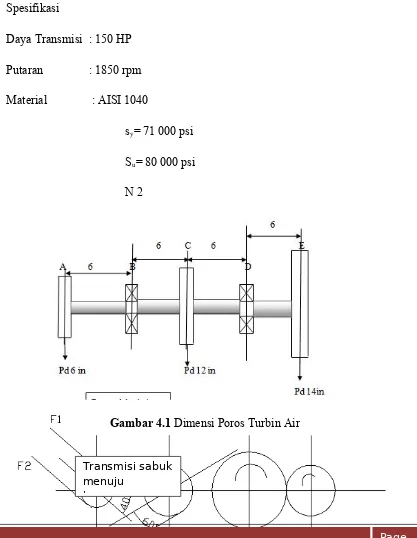

Pada data ini adalah data poros turbin yang akan dirancang, dengan mendapatkan spesifikasi seperti yang dibawah ini, akan didapatkan besar diameter yang dirancang nantinya. Berikut data dan perhitungan perancangan poros turbin air:

PERANCANGAN POROS TURBIN AIR

Spesifikasi

Daya Transmisi : 150 HP

Putaran : 1850 rpm

Material : AISI 1040

sy= 71 000 psi

Su= 80 000 psi

N 2

Gambar 4.1 Dimensi Poros Turbin Air

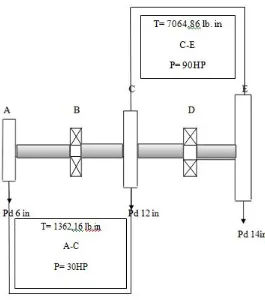

Gambar 4.2 Poros Turbin Air Bekerja

Sn= 35000 psi

Cr= 0,81

Cs’= 0,85

sn1= sncssn = ( 35000)(0,85)(0,81)

= 24097psi

Faktor Rancangan

T = 63.000 (P)/n

T = 63.000 (40)/1850=1362,16 lb-in dari A ke C

T = 63 000(90)/1850= 3064,86 ln-in dari C ke E

T = 63 000 (150)/1850=5108 lb-in (torsi dalam sproket)

Input dari turbin air

Gambar 4.3 Poros Turbin Air dengan Torsi dan Daya diberikan

Fn=f1 – f2=

FA= tA

(

DA 2)

)¿1362,16

(

62,0)

= 454 (gaya efektif tramisi)FA= 1,5 fn = 1,5(454)=681 lb (gaya pelengkung)

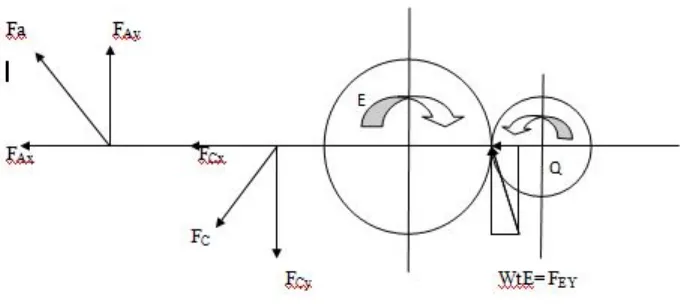

FAx=fA cos (60°) = (681)cos (40°)=522 lb

FAy= fA sin ( 60°) = (681)sin (40°) =438 lb

FC= tC

(

DC2)

)¿3064,86

(6,0) =511 lb

FCy= fC cos ( 60°) = (511) cos (60°) =255 lb

Gambar 4.4 Gaya-gaya yang Diberikan Pada Poros

FEY= WtE

¿ tE

(

DE2)

¿3064,867,0 /=438 lb

FEX= WtE=WtE tan (ϕ)= 438 tan (20°)= 160 lb

Dari persamaan dibwah ini digunakan sebagai referensi. Data yang digunakan untuk setiap titik perancangan turut didaftarkan dengan factor rancangan N= 2 turut digunakan.

D=

[

[

(

32πN)

]

❑ ❑

√

(

KfMSn '

)

❑

2

+34

(

STy

)

❑2

]

❑348 524 160 266,14 225 325,28

6 6 6 6 6 6 6 6

352 445,33 438 438

MB =

√

20882+26282 = 2710,4 lbMC =

√

20642+36592 = 4201,13 lbMD =

√

51842+3415,322 =6207 lb2. Di sebelah titik B: ini adalah diameter yang berubah sampai kedudukan bantalan. Jari-jari filet bulat halus ditetapkan pada tempat pertemuan D2

dan Dy. jadi,

Torsi = 1362,16 lb.in Momen = 2710,37 lb.in

Kemudian D2= 1,52 in dengan K= 1,5.

3. Di titik B dan di sebelah kanannya: ini adalah tempat bantalan dengan filet bahu poros sebelah kanannya, yang memerlukan filet yang cukup tajam. jadi,

Torsi = 7064,86 lb.in Momen = 2710,37 lb.in

Kemudian D2= 1,81 in dengan K= 2,5.

4. Di titik C: direncanakan bahwa diameter pada semua titik diantara samping kanan bantalan B dan samping kiri bantalan D dibuat sama. Kondisi paling rentan adalah sebelah kanan C, karena ada alur cincin dan nilai torsi paling besar.

Torsi = 7064,86 lb.in Momen = 4201,13 lb.in

Kemudian D2= 2,20 in dengan K= 3.

5. Di titik D dan di sebelah kirinya : iniadalah dudukan bantalan yang serupa dengan yang di B

Torsi = 7064,86 lb.in Momen = 6207 lb.in

6. Di sebelah kanan titik D: ini adalah diameter yang berubah serupa dengan D2:

Torsi = 7064,86lb.in Momen = 2710,37 lb.in

Kemudian D2= 1,77 in dengan K= 1,5.

7. Di titik E: roda gigi dipasang dengan cincin-cincin penahan pada setiap sisinya.

Torsi = 7064,86lb.in Momen = 0 lb.in

Kemudian D2= 1,15 in dengan K= 3.

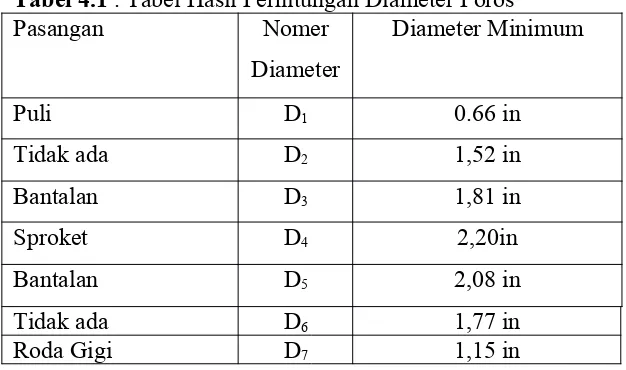

Tabel 4.1 . Tabel Hasil Perhitungan Diameter Poros

Pasangan Nomer

Diameter

Diameter Minimum

Puli D1 0.66 in

Tidak ada D2 1,52 in

Bantalan D3 1,81 in

Sproket D4 2,20in

Bantalan D5 2,08 in

Tidak ada D6 1,77 in

4.2 Pembahasan

Pada studi kasus ini yaitu merancang poros turbin air dengan material AISI 1040 yang memiliki tegangan Su adalah 80000 psi, Sy adalah 71000 psi, dengan putaran 1850 rpm .

Pada perhitungan ini mencari nilai gaya untuk mendapatkan momen punter pada turbian air tersebut, momen ini memiliki 2 bagian yaitu momen dengan vertical (My) dan momen dengan horizontal (Mx) maka dari itu ketika mendapatkan masing-masing momen akan mendapatkan diameter pada perancangan poros turbin air ini . Nilai MB pada masing-masing momen yaitu

Mx = 2088 lb.in, My= 2628 lb.in, Nilai Mc masing-masing momennya adalah Mx= 2064 lb.in, My= 3659,16 lb.in, Nilai MD masing-masing momennya adalah

Mx= 5184 lb.in, My= 3415,32 lb.in.

Maka dari itu perhitungan didapat nilai diameter poros dengan ditunjukkan pada Tabel 4.1 Hasil Perhitungan Diameter poros ,sebagai berikut ;

Tabel 4.2 . Tabel Hasil Perhitungan Diameter Poros

Pasangan Nomer

Diameter

Diameter Minimum

Puli D1 0.66 in

Tidak ada D2 1,52 in

Bantalan D3 1,81 in

Sproket D4 2,20in

Bantalan D5 2,08 in

Tidak ada D6 1,77 in

BAB V KESIMPULAN

5.1 Kesimpulan

Setelah dilakukan perhitungan untuk studi kasus konveyor untuk bahan besar , bahwa :

1. Poros adalah sebagai salah satu mentransmisikan daya dengan bantuan puntiran oleh roda gigi, puli, dll serta macam-macam porosnya salah satunya poros turbin air

2. Bahan yang digunakan adalah AISI 1040 dengan kekuatannya dan kandungan material sudah ada pada tabel 3.1

3. Parameter dalam merancang suatu poros memiliki parameter seperti torsi , gaya, Momen bending , serta diameter poros.

5.2 Saran

1. Dalam merancang poros, lebih baik menggunakan software sebagai pembanding .

DAFTAR PUSTAKA

[1] Khurmi, R. S., J. K. Gupta. 2005. A Textbook of Machine Desain. USA: S. Chand Publishing.

[2] Tsubaki Catalog. Tsubaki Drive Chains and Sproket.