1

PENGARUH PARAMETER PEMOTONGAN (FEEDING, CUTTING SPEED, DEPTH OF CUT) TERHADAP KONSUMSI ENERGI PADA

PERMESINAN BUBUT

CUTTING PARAMETER EFFECT (FEEDING, CUTTING SPEED, DEPTH OF CUT) AGAINST ENERGY CONSUMPTION IN LATHE MACHINING

Hamka Munir, Johannes Leonard, Rafiuddin Syam

Jurusan Mesin Fakultas Teknik Universitas Hasanuddin Makassar

Alamat Korespondensi : Hamka Munir

Jurusan Mesin Fakultas Teknik Universitas Hasanuddin

Makassar 90245 HP : 085242190854

Email : [email protected]

2 Abstrak

Untuk mencapai pembangunan berkelanjutan, industri harus menghasilkan produk yang berkelanjutan dan ramah lingkungan yaitu dengan cara mengurangi konsumsi energi dalam pembuatan dan penggunaan produk. Penelitian ini bertujuan untuk mengetahui pengaruh parameter pemotongan yaitu kecepatan potong (cutting speed), laju pemakanan (feeding) dan kedalaman pemakanan (depth of cut) terhadap kekasaran permukaan dan konsumsi energi pada proses mesin bubut dengan spesimen baja karbon ST-37. Penelitian dilakukan dengan menggunakan mesin bubut konvensional tipe Krisbow kw15-486. Pengambilan data dilakukan dengan 3 tingkat kecepatan potong, 5 tingkat laju pemakanan dengan kedalaman pemakanan konstan. Untuk pengambilan data kekasaran permukaan dilakukan dengan menggunakan alat ukur surface tester yaitu dilakukan sebanyak tiga kali pada daerah yang berbeda kemudian hasilnya dirata-ratakan. Pengambilan data untuk konsumsi energi dilakukan dengan cara menggunakan alat ukur digital clamp meter kemudian hasilnya dianaisa dengan menggunakan analisis regresi. Hasil penelitian menunjukkan bahwa terjadi peningkatan nilai kekasaran permukaan seiring dengan kenaikan laju pemakanan. Untuk masing-masing laju pemakanan terlihat bahwa semakin besar laju pemakanan maka kekasaran permukaan benda yang dihasilkan semakin besar pula. Sedangkan untuk konsumsi energi yang digunakan bahwa nilai konsumsi energi akan turun seiring kenaikan laju pemakanan pada pada proses pembubutan benda kerja. Dari ketiga kecepatan potong dengan variasi laju pemakanan didapatkan bahwa pada kecepatan potong 180 m/min dengan laju pemakanan 0.105 mm/rev didapatkan hasil kekasaran permukaan terkecil yaitu dengan nilai Ra 1.40 m dan konsumsi energi terkecil didapatkan pada kecepatan potong 550 m/min dengan laju pemakanan 0.205 mm/rev dengan nilai Etotal 254.03 kWs

Kata kunci: Parameter pemotongan, kekasaran permukaan, konsumsi energi

Abstract

To reach development of have continuation, industrial have to yield friendly and going concern product of environment that is by lessening consumption of energi in making and usage of product. This study aimed to determine the effect of cutting parameters, namely cutting speed (cutting speed), the rate of feeds (feeding) and depth feeds (depth of cut) on surface roughness and energy consumption on the lathe with carbon steel specimens ST-37. The study was conducted in the Department of Mechanical Engineering Workshop Hasanuddin University, Makassar and Laboratory machines Makassar Industrial Training Center. Data collection was performed with 3 levels of cutting speed, 5 levels with depth Ingestion Ingestion rate constant.

For data retrieval is done by using a surface roughness measuring instruments surface tester is performed three times on different areas and then the results are averaged. Retrieval of data for energy consumption is done by using a digital clamp meter gauge analysed then the results using regression analysis. The results showed that the cutting speed 180 m / min at a feeds rate of 0.105 mm / rev results obtained with the smallest surface roughness Ra value of 1:40 µm. As for the smallest value of the total energy consumption obtained at cutting speed 550 m / min at a feeds rate of 0.205 mm / rev Ingestion with a value Et of 254.03 kWs.

Keywords: Cutting parameters, surface roughness, energy consumption

3 PENDAHULUAN

Produksi keberlanjutan telah menjadi isu penting di sektor manufaktur. Dalam literatur pada umumnya bahwa pembangunan berkelanjutan harus mencakup tiga pilar, yaitu ekonomi, masalah sosial dan lingkungan. Oleh karena itu, untuk mencapai pembangunan berkelanjutan, industri harus menghasilkan produk yang berkelanjutan. Salah satu cara untuk mencapai produk ramah lingkungan yang berkelanjutan adalah mengurangi konsumsi energi dalam pembuatan dan penggunaan produk. Produksi yang berkelanjutan merupakan solusi dalam mengatasi masalah permintaan energi dan biaya yang lebih tinggi. Ini berlaku di bidang rekayasa, termasuk proses permesinan (Hanafi et al, 2012). Satu pertimbangan penting dalam produksi berkelanjutan adalah pengurangan konsumsi energi (Park et al, 2009; Rajemi et al, 2010).

Satu pertimbangan penting dalam produksi berkelanjutan adalah pengurangan konsumsi energi. Permesinan merupakan bagian terpadu dalam produksi. Dengan mengurangi konsumsi energi dalam mesin akan memberikan kontribusi dalam pengurangan konsumsi energi untuk memproduksi satu bagian. Sebuah prasyarat dalam menargetkan pengurangan energi dalam proses permesinan adalah kemampuan untuk menentukan total energi yang digunakan selama mesin beroperasi. Identifikasi penggunaan energi dalam proses permesinan dapat dilakukan dengan mempelajari proses pemesinan tertentu secara rinci (Chapman, 1974).

Karya-karya sebelumnya pada identifikasi proses pemesinan dan menurunkan perhitungan untuk konsumsi total energi dikemukakan oleh Rajemi et al. (2010) dan Diaz et al. (2012).

Sarwar et al. (2009) menyatakan bahwa variasi spesifik pengurangan energi sebagai fungsi dari bahan benda kerja yang berbeda dapat memberikan informasi yang berguna yang memungkinkan memperkirakan karakteristik permesinan untuk benda kerja yang dipilih.

Mori et al. (2011) menyatakan model perhitungan dengan mengelompokkan konsumsi energi dari alat mesin menjadi konsumsi daya konstan, dalam keadaan konsumsi daya berjalan untuk menghitung penggunaan spindel dan motor servo, dan konsumsi daya untuk posisi pekerjaan serta untuk mempercepat / memperlambat poros dengan kecepatan yang ditentukan. Diaz et al. (2012) mengamati bahwa total konsumsi energi dapat dibagi menjadi dua bagian:

konsumsi energi yang konstan dan konsumsi energi variabel yang berkaitan dengan kekuatan pemotongan.

Penelitian ini bertujuan untuk menganalisa parameter pemotongan yaitu kecepatan potong (cutting speed), laju pemakanan (feeding) dan kedalaman pemakanan (depth of cut) terhadap kekasaran permukaan dan konsumsi energi pada proses mesin bubut dengan spesimen baja karbon ST-37.

4 BAHAN DAN METODE

Lokasi dan Rancangan Penelitian

Penelitian ini dilakukan di Gedung workshop Jurusan Teknik Mesin Universiats Hasanuddin Gowa dan di Laboratorium Mesin Balai Latihan Kerja Industri (BLKI) Makassar.

Jenis penelitian yang digunakan adalah eksperimental dengan variasi laju pemakanan dan kecepatan potong dengan kedalaman pemakanan konstan.

Metode Pengambilan Data

Data yang diperoleh dari penelitian ini adalah data pengaruh parameter pemotongan terhadap kekasaran permukaan dan konsumsi energi yang digunakan selama peroses pembubutan benda kerja. Dalam penelitian ini digunakan tiga tingkat kecepatan potong, yaitu masing-masing 180, 330 dan 550 (m/min). untuk laju pemakanan menggunakan lima tingkat, yang masing–masing 0.105, 0.132, 0.158, 0.184 dan 0.205 (mm/rev). Sementara kedalaman potong yang dirancang adalah konstan sebesar 1 mm untuk masing-masing pengujian.

Dari proses pemotongan pada mesin bubut data pengukuran yang diperoleh berupa kekasaran permukaan dan konsumsi energi diolah secara grafik dan statistik. Data-data yang diperoleh diploting dalam grafik, hal ini dimaksudkan untuk mengetahui pengaruh kecepatan potong, laju pemakanan, kedalaman pemotongan terhadap kekasaran permukaan dan konsumsi energi pada jenis benda kerja (St 37).

Analisis selanjutnya ialah analisa statistik dengan menggunakan program SPSS (Statistical Package for Social Sciences), dengan metode regresi, untuk mengetahui seberapa besar pengaruh variabel-variabel (kecepatan potong, laju pemakanan, kedalaman pemotongan) terhadap kekasaran permukaan dan konsumsi energi, serta korelasi (kecepatan potong, laju pemakanan, kedalaman pemotongan) terhadap kekasaran permukaan dan konsumsi energi.

Untuk perhitungan konsumsi energi digunakan alat bantu digital clamp meter, yaitu dengan megukur tegangan dan arus yang dihasilkan oleh mesin pada kondisi tanpa pembebanan.

Energi dapat dihitung dengan menggunakan persamaan (Rajemi et al. 2008):

E = E1 + E2 ……….(1)

E1 adalah energi yang digunakan untuk setup mesin dan dapat dihitung dari jumlah daya yang digunakan selama waktu setup, seperti yang ditunjukkan dalam persamaan :

E1 = P0 t1 ………..………(2)

5

Dimana P0 adalah daya yang digunakan oleh modul mesin [W]. Jumlah P0 dapat diasumsikan sebesar 35% dari daya maksimum pada mesin. t1 adalah waktu yang diperlukan untuk setup mesin [s]. P dapat dihitung sebagai berikut:

P = V . I. ………..(3)

E2 adalah energi yang digunakan selama pengerjaan dengan mesin dan dapat dihitung dengan jumlah daya dalam modul mesin dan energi pada pemindahan bahan, seperti yang dikemukakan oleh Gutowski dalam persamaan (Gutowski et al. 2006).

E2 = (P0 + k ) t2 ………..………(4) di mana k adalah spesifik energi pemotongan [Ws/mm3], adalah tingkat pemindahan material [mm3 / s] dan t2 adalah waktu yang digunakan dalam proses pemotongan [s]. Energi nilai tertentu k dapat mengacu pada Walsh (2000), nilainya adalah 5 untuk stainless steel.

Tingkat pemindahan bahan dapat dihitung sebagai berikut:

= ……….(5)

Nilai energi pemotongan yang digunakan untuk k, dari berbagai bahan benda kerja dapat diperoleh dari data yang dilaporkan oleh Walsh (2000) seperti yang ditampilkan dalam Tabel 3.1.

Waktu pemotongan (t2) dapat dihitung dengan rumus :

t2 = ……….(6)

Dimana Davg adalah diameter rata-rata untuk benda kerja [mm], dimana Di (diameter awal, mm) dan Df (diameter akhir, mm), l adalah panjang pemotongan [mm], f adalah laju pemakanan [mm / rev ] dan Vc adalah kecepatan potong [m / menit].

HASIL

Data yang diperoleh dari penelitian ini adalah data pengaruh parameter pemotongan terhadap kekasaran permukaan dan konsumsi energi yang digunakan selama peroses pembubutan benda kerja. Data hasil penelitian ini digunakan tiga tingkat kecepatan potong, yaitu masing-masing 180, 330 dan 550 (m/min). untuk laju pemakanan menggunakan lima tingkat, yang masing–masing 0.105, 0.132, 0.158, 0.184 dan 0.205 (mm/rev). Sementara kedalaman potong yang dirancang adalah konstan sebesar 1 mm untuk masing-masing pengujian.

6

Kekasaran permukaan pada kecepatan potong 180 m/min

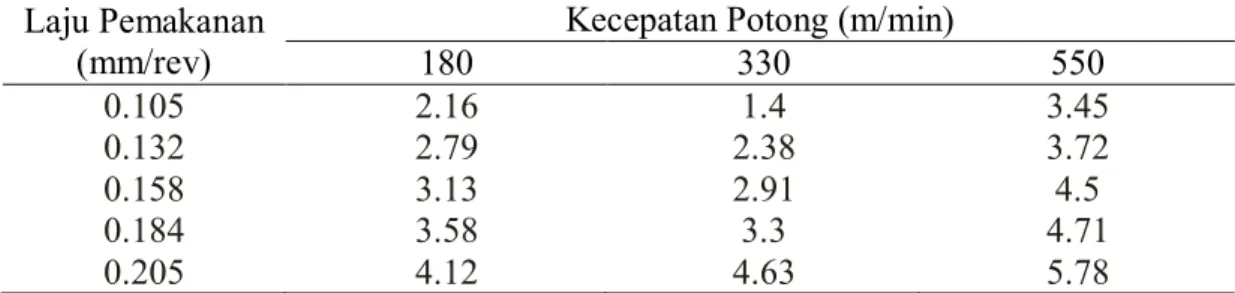

Dari table 1. hasil pengukuran rata-rata kekasaran permukaan pada spesimen dengan kecepatan potong 180 m/min dengan variasi laju pemakanan didapatkan hasil sebagai berikut.

Untuk nilai f 0.105 mm/rev dengan nilai Ra 2.16 μm, untuk f 0.132 mm/rev dengan nilai Ra 2.79 μm, untuk f 0.158 mm/rev dengan nilai Ra 3.13 μm, untuk f 0.184 mm/rev dengan nilai Ra 3.58 μm, dan untuk f 0.205 mm/rev dengan nilai Ra 4.12 μm.

Dari grafik 1. hubungan laju pemakanan dengan kekasaran permukaan diatas dapat dijelaskan bahwa, terjadi peningkatan kekasaran permukaan pada masing-masing tingkat laju pemakanan yaitu untuk nilai kekasaran terkecil terjadi pada laju pemakanan 0.105 (mm/rev).

Kemudian pada laju pemakanan 0.132 nilai kekasarannya meningkat menjadi 2.79 dan seterusnya terjadi peningkatan kekasaran permukaan pada masing-masing laju pemakanan 0.158 sebesar 3.13, pada 0.184 sebesar 3.58 dan pada laju pemakanan 0.205 sebesar 4.12 μm.

Untuk masing-masing laju pemakanan terlihat bahwa semakin besar laju pemakanan maka kekasaran permukaan benda yang dihasilkan semakin besar pula, hal ini disebabkan karena adanya perubahan jarak yang ditempuh oleh pahat setiap benda kerja berputar satu kali yang semakin lambat sehingga gesekan yang terjadi antara permukaan benda kerja dengan pahat lebih besar.

Kekasaran permukaan pada kecepatan potong 330 m/min

Pada table 1. hasil pengukuran rata-rata kekasaran permukaan pada spesimen dengan kecepatan potong 330 m/min dengan variasi laju pemakanan didapatkan hasil sebagai berikut.

Untuk nilai f 0.105 mm/rev dengan nilai Ra 1.4 μm, untuk f 0.132 mm/rev dengan nilai Ra 2.38 μm, untuk f 0.158 mm/rev dengan nilai Ra 2.91 μm, untuk f 0.184 mm/rev dengan nilai Ra 3.3 μm, dan untuk f 0.205 mm/rev dengan nilai Ra 4.63μm.

Dari grafik 1. hubungan laju pemakanan dengan kekasaran permukaan tersebut dapat dijelaskan bahwa, terjadi peningkatan kekasaran permukaan pada masing-masing tingkat laju pemakanan yaitu untuk nilai kekasaran terkecil terjadi pada laju pemakanan 0.105 (mm/rev) dengan nilai Ra 1.40 µm, sedangkan untuk nilai kekasaran tertinggi didapatkan pada laju pemakanan 0.205 mm/ren dengan nilai Ra 4.63μm.

Kekasaran permukaan pada kecepatan potong 550 m/min

Pada table 1. hasil pengukuran rata-rata kekasaran permukaan pada spesimen dengan kecepatan potong 550 m/min dengan variasi laju pemakanan didapatkan hasil sebagai berikut.

Untuk nilai f 0.105 mm/rev dengan nilai Ra 3.45 μm, untuk f 0.132 mm/rev dengan nilai Ra 3.72 μm, untuk f 0.158 mm/rev dengan nilai Ra 4.5 μm, untuk f 0.184 mm/rev dengan nilai Ra 4.71 μm, dan untuk f 0.205 mm/rev dengan nilai Ra 5.78 μm.

7

Dari grafik 1. hubungan laju pemakanan dengan kekasaran permukaan diatas dapat dijelaskan bahwa, terjadi peningkatan kekasaran permukaan pada masing-masing tingkat laju pemakanan yaitu untuk nilai kekasaran tertinggi terjadi pada laju pemakanan 0.205 (mm/rev) dengan nilai Ra 5.78 μm, sedangkan nilai kekasaran permukaan terkecil yang didapatkan adalah pada laju pemakanan 0.105 mm/rev dengan nilai Ra 3.45 μm.

Konsumsi energi pada kecepatan potong 180 m/min

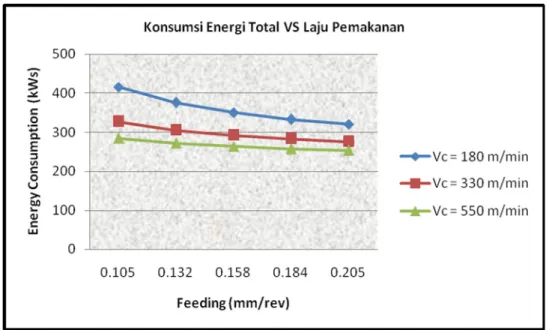

Dari table 2. hasil pengujian pada kecepatan potong 180 m/min terhadap konsumsi energi pada spesimen dengan dengan variasi laju pemakanan didapatkan hasil sebagai berikut.

Untuk nilai f 0.105 mm/rev dengan nilai Etot 415.63 kWs, untuk f 0.132 mm/rev dengan nilai Etot 375.65kWs, untuk f 0.158 mm/rev dengan nilai Etot 350.59 kWs, untuk f 0.184 mm/rev dengan nilai Etot 332.86 kWs, dan untuk f 0.205 mm/rev dengan nilai Etot 321.18 kWs.

Pada gambar 2 memperlihatkan bahwa nilai konsumsi energi akan turun seiring kenaikan laju pemakanan pada pada proses pembubutan benda kerja, hal ini diakibatkan oleh pengaruh dari jarak yang ditempuh oleh pahat setiap benda kerja berputar satu kali putaran, sehingga jarak yang ditempuh oleh pahat semakin cepat sehingga waktu penyayatan benda kerja lebih singkat.

Konsumsi energi pada kecepatan potong 330 m/min

Pada table 2. untuk kecepatan potong 330 m/min dengan variasi laju pemakanan didapatkan hasil sebagai berikut. Untuk nilai f 0.105 mm/rev dengan nilai Etot 327.49 kWs, untuk f 0.132 mm/rev dengan nilai Etot 305.68 kWs, untuk f 0.158 mm/rev dengan nilai Etot

292.55 kWs, untuk f 0.184 mm/rev dengan nilai Etot 282.84 kWs, dan untuk f 0.205 mm/rev dengan nilai Etot 276.25 kWs.

Pada gambar 2 memperlihatkan bahwa nilai konsumsi energi akan turun seiring kenaikan laju pemakanan pada pada proses pembubutan benda kerja. Untuk nilai konsumsi energi terbesar didapatkan pada laju pemakanan 0.105 mm/rev dengan nilai Etot 327.49 kWs, sedangkan untuk nilai konsumsi energy terendah didapatkan pada laju pemakanan f 0.205 mm/rev dengan nilai Etot 276.25 kWs.

Konsumsi energi pada kecepatan potong 550 m/min

Dari table 2. hasil pengujian dengan kecepatan potong 550 m/min dengan variasi laju pemakanan didapatkan hasil sebagai berikut. Untuk nilai f 0.105 mm/rev dengan nilai Etot 285.4 kWs, untuk f 0.132 mm/rev dengan nilai Etot 272.27 kWs, untuk f 0.158 mm/rev dengan nilai Etot 264.12 kWs, untuk f 0.184 mm/rev dengan nilai Etot 257.76 kWs, dan untuk f 0.205 mm/rev dengan nilai Etot 254.03 kWs.

8

Pada gambar 2 memperlihatkan bahwa nilai konsumsi energi terbesar didapatkan pada laju pemakanan 0.105 mm/rev dengan nilai Etot 285.4 kWs, sedangkan untuk nilai konsumsi energy terendah didapatkan pada laju pemakanan f 0.205 mm/rev dengan nilai Etot 254.03 kWs. Sehingga dapat dikatakan bahwa nilai konsumsi energi akan turun seiring kenaikan laju pemakanan pada pada proses pembubutan benda kerja, hal ini diakibatkan oleh pengaruh dari jarak yang ditempuh oleh pahat setiap benda kerja berputar satu kali putaran.

PEMBAHASAN

Penelitian ini menunjukkan bahwa grafik laju pemakanan terhadap kekasaran permukaan garisnya menanjak yang artinya semakin besar laju pemakanan semakin besar kekasaran permukaan. Kekasaran permukaan optimum adalah dengan menggunkan kecepatan potong 180 m/min dengan laju pemakanan yang kecil yaitu pada f (0.105 mm/rev), didapatkan Ra sebesar 1.40 µm. Untuk konsumsi energi bahwa grafik laju pemakanan terhadap konsumsi energi garisnya menurun yang artinya semakin besar laju pemakanan semakin kecil konsumsi energi yang digunakan. Untuk nilai konsumsi energi didapatkan nilai terendah pada kecepatan potong 550 m/min dengan laju pemakanan 0.205 mm/rev dengan nilai 254.03 kWs.

Tidak ada pengaruh kedalaman pemakanan terhadap kekasaran permukaan proses pembubutan. Hal ini disebabkan oleh karena dalam pemakanan hanya berpengaruh pada gaya pemotongan, semakin dalam pemakanan semakin besar gaya pemotongan, selama kondisi mesin bagus (rigid) dan pahat tahan terhadap gaya pemotongan tersebut maka tidak akan menyebabkan penambahan kekasaran. Kecepatan potong tidak berpengaruh terhadap kekasaran permukaan adalah karena kecepatan potong adalah panjang pahat melakukan proses penyayatan persatuan waktu dalam hal ini diukur dengan satuan m/min. artinya kecepatan potong hanya berpengaruh pada panas yang timbul pada pahat potong. Semakin cepat pahat potong menyayat benda kerja semakin besar panas yang timbul, selama pahat potong masih bisa menahan panas yang timbul maka hal tersebut tidak berpengaruh terhadap kekasaran permukaan. Laju pemakanan berpengaruh terhadap kekasaran permukaan disebabkan laju pemakanan adalah jarak yang ditempuh pahat perputaran, artinya semakin besar laju pemakanan semakin besar jarak yang disayat pahat setiap satu kali keliling benda kerja, sehingga antara puncak perpuncak setiap sayatan semakin jauh yang menyebabkan kekasaran permukaan semakin besar (Asmed et al. 2010).

Kecepatan potong ditemukan sedikit mempengaruhi kekasaran permukaan yang dihasilkan. Secara umum, kekasaran permukaan meningkat pada kecepatan pemotongan yang

9

lebih tinggi. Sementara (Fnides. 2009) menyatakan bahwa pengamatan menunjukkan tingkat laju pemakanan tampaknya mempengaruhi kekasaran permukaan lebih signifikan daripada kecepatan potong. Namun, kedalaman potong tidak signifikan. Jadi, jika kita ingin mendapatkan permukaan akhir yang baik, yaitu dengan menggunakan laju pemakanan yang lebih rendah.

Hasil perhitungan yang diperoleh dari konsumsi energi menunjukkan di mana beberapa konsumsi energi spesifik ditentukan dengan meningkatkan kecepatan potong dan laju pemakanan. Konsumsi energi yang lebih tinggi diperoleh dari pemilihan kecepatan potong dan laju pemakanan yang lebih rendah, sementara untukmendapatkan konsumsi energi terendah diperoleh dari pemilihan kecepatan potong dan laju laju pemakanan yang lebih tinggi (Nur et al. 2012).

KESIMPULAN DAN SARAN

Hasil penelitian menunjukkan bahwa pada kecepatan potong 180 m/min dengan laju pemakanan 0.105 mm/rev didapatkan hasil kekasaran permukaan terkecil yaitu dengan nilai Ra 1.40 m. Sedangkan untuk nilai total konsumsi energi terkecil didapatkan pada kecepatan potong 550 m/min dengan laju pemakanan 0.205 mm/rev dengan nilai Etotal 254.03 kWs.

Untuk kegiatan penelitian selanjutnya perlu untuk memvariasikan kedalaman pemakanan atau jenis pahat yang divariasikan untuk pengerjaan halus dan kasar. Untuk mendapatkan kekasaran permukaan (Ra) yang lebih kecil nilainya perlu dipilih laju pemakanan yang lebih kecil.

10 DAFTAR PUSTAKA

Asmed; Yusri Mura. (2010). Pengaruh Parameter Pemotongan Terhadap Kekasaran Permukaan Proses Bubut Untuk Material ST 37. Jurnal Teknik Mesin. Vol. 7 No.2.

ISSN 1829-8958.

Chapman PF. (1974). Energy Costs: A Review of Methods. Energy Policy 2(2):91– 103.

Diaz, N.; Choi, S.; Helu, M.; Chen, Y.; Jayanathan, S.; Yasui, Y.; Kong, D.; Pavanaskar, S.;

Dornfeld, D. (2010). Machine Tool Design and Operation Strategies for Green Manufacturing, in: Proceedings of the 4th CIRP International Conference on High Performance Cutting (HPC2010) 1:271-276.

Fnides B., M. A. Yallese, T. Mabrouki, J-F. Rigal, (2009) Surface roughness model in turning hardened hot work steel using mixed ceramic tool, Mechanika Nr.3(77): 68-73.

Gutowski T; Dahmus J; Thiriez A. (2006). Electrical Energy Requirements for Manufacturing Processes. 13th CIRP International Conference on Life Cycle Engineering, Leuven, Belgium, 623–627.

Hanafi I; Abdellatif Khamlichia; Francisco Mata Cabrerab; Emiliano Almansab; and Abdallah Jabbouri. (2012). Optimization of cutting conditions for sustainablemachining of peek cf30 using tin tools. Journal of Cleaner Production.

http://dx.doi.org/10.1016/j.jclepro.2012.05.005

Mori, M., Fujishima, M., Inamasu, Y., Oda, Y. 2011. A study on energy efficiency improvement for machine tools. CIRP Annals e Manufacturing Technology 60 (1): 145- 148.

Nur Rusdi; Noordin Mohd Yusof; Izman Bin Sudin; Deni Kurniawan. (2012). Department of Manufacturing and Industrial Engineering, Universiti Teknologi Malaysia, Skudai, Malaysia. Journalof Manufacturing and Industrial Engineering.

Rajemi MF; Mativenga PT, Aramcharoen A. (2010). Sustainable Machining: Selection of Optimum Turning Conditions based on Minimum Energy Considerations. Journal of Cleaner Production 18(10–11):1059–1065.

Sarwar, M; Persson, M; Hellbergh, H; Haider, J. (2009). Measurement of specific cutting energy for evaluating the efficiency of bandsawing different workpiece materials. International Journal of Machine Tools and Manufacture 49 (12-13): 958-965.

Walsh R. A. (2000). Handbook of Machining and Metalworking Calculations, 1st edition.

McGraw-Hill Professional.

11

Tabel 1. Nilai kekasaran permukaan dengan variasi kecepatan potong dan laju pemakanan.

Laju Pemakanan (mm/rev)

Kecepatan Potong (m/min)

180 330 550

0.105 2.16 1.4 3.45

0.132 2.79 2.38 3.72

0.158 3.13 2.91 4.5

0.184 3.58 3.3 4.71

0.205 4.12 4.63 5.78

Gambar 1. Grafik hubungan kekasaran permukaan dan laju pemakanan

12

Tabel 2. Nilai konsumsi energi total dengan variasi kecepatan potong dan laju pemakanan.

Laju Pemakanan (mm/rev)

Kecepatan Potong (m/min)

180 330 550

0.105 415.63 327.49 285.4

0.132 375.65 305.68 272.27

0.158 350.59 292.55 264.12

0.184 332.86 282.84 257.76

0.205 321.18 276.25 254.03

Gambar 2. Grafik hubungan konsumsi energi dan laju pemakanan