PROSES KARBURASI PELAT BAJA KARBON RENDAH MENGGUNAKAN NANOKARBON DAN KITOSAN SEBAGAI COUPLING AGENT

Bebas

5

0

0

Teks penuh

(2)

(3)

(4)

(5)

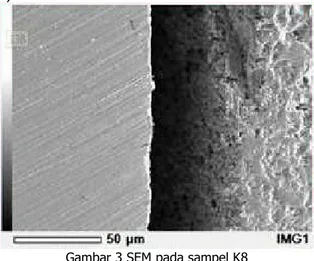

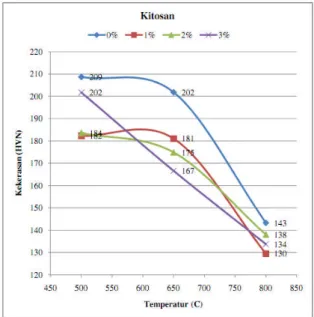

Gambar

Dokumen terkait